Похожие презентации:

Редкие металлы

1. Совершенствование технологии переработки руд редких металлов

2. Классификация редких металлов

К этой группе относятся:◦ тугоплавкие металлы— молибден, вольфрам, ванадий, титан, ниобий,

тантал и цирконий;

◦ легкие — стронций, скандий, рубидий и цезий;

◦ радиоактивные — уран, радий, торий, актиний и протактиний;

◦ рассеянные и редкоземельные — германий, галлий, гафний, индий,

лантан, таллий, церий и рений.

3. Производство

Редкие металлы содержатся в небольших концентрациях в рудахсложного

состава

(например,

Ti-Nb-Ta-редкоземельные,

молибдено-риниевые).

В технологии получения редких металлов можно выделить

следующие стадии:

1.

2.

3.

4.

5.

Разложение рудных концентратов (растворами кислот, щелочей, и

др.)

Получение чистых соединений (оксиды, хлориды, фториды)

Получение металлов технической чистоты

Рафинирование металлов

Получение слитков, заготовок, изделий

4. Легкие металлы

Лёгкие металлы, металлы, обладающие малой плотностью. К ним относятсяLi, Be, Na, Mg, Al, K, Ca, Ti, Rb, Sr, Cs, Ba и др. Лёгкие металлы широко

распространены в природе (более 20% по массе). Вследствие высокой

химической активности они встречаются только в виде весьма прочных

соединений.

Основные способы получения легких металлов — электролиз расплавленных

солей, металлотермия и электротермия.

Лёгкие металлы применяются главным образом для производства лёгких

сплавов.

Важнейшие лёгкие металлы — алюминий, магний, титан, бериллий, литий.

5. Бериллий

Бериллий — простое вещество бериллий относительно твёрдый металлсветло-серого цвета. Плотность 1,848 г/см³, Тпл 1551 K

Распространенные бериллиевые минералы:

бертрандит, фенакит, гельвин, даналит.

берилл,

хризоберилл,

В настоящее время бериллий получают, восстанавливая его фторид

магнием: BeF2 + Mg = Be + MgF2, либо электролизом расплава смеси

хлоридов бериллия и натрия. Исходные соли бериллия выделяют при

переработке бериллиевой руды.

Применение:

легирование сплавов, рентгенотехника, ядерная

энергетика, аэрокосмическая техника, ракетное топливо, огнеупорные

материалы

Ядовит!

6. Тугоплавкие металлы

Тугоплавкие металлы — класс химических элементов (металлов),имеющих очень высокую температуру плавления и стойкость к

изнашиванию. Все они имеют температуру плавления выше 2000 °C,

химически относительно инертны и обладают повышенным показателем

плотности.

Тугоплавкие металлы и их сплавы используются в качестве

конструкционных материалов также в машиностроении, морском

судостроении, электронной, электротехнической, химической, атомной

промышленности и в др. отраслях техники.

7. Порошковая металлургия

Порошковая металлургия — технология получения металлическихпорошков и изготовления изделий из них (или их композиций с

неметаллическими порошками). В общем виде технологический процесс

порошковой металлургии состоит из четырех основных этапов: (1)

производство порошков, (2) смешивание порошков, (3) уплотнение

(прессование, брикетирование), (4) спекание.

8. Этапы производства вольфрама:

1.Обогащение вольфрамовой руды. Оно производится с помощью гравитации, флотации,

магнитной или электростатической сепарации. В результате обогащения получают вольфрамовый

концентрат, содержащий 55 - 65 % ангидрида (трехокиси) вольфрама WO3. В вольфрамовых

концентратах контролируется содержание примесей - фосфора, серы, мышьяка, олова, меди,

сурьмы и висмута.

2.

Получение трехокиси (ангидрида) вольфрама WO3, который служит исходным сырьем для

производства металлического вольфрама или его карбида. Для этого необходимо выполнить ряд

действий, таких, как разложение концентратов, выщелачивание сплава или спекая, получение

технической вольфрамовой кислоты и др. В итоге должен получиться продукт, содержащий 99,90 99,95 % WO3

3.

Получение вольфрамового порошка. Чистый металл в виде порошка может быть получен из

ангидрида вольфрама WO3. Для этого проводят процесс восстановления ангидрида водородом

или углеродом. Восстановление углеродом применяется реже, так как при данном процессе WO3

насыщается карбидами, что делает металл более хрупким и ухудшает обрабатываемость.

4.

Получение компактного вольфрама. Компактный вольфрам, как правило, в виде слитков является

заготовкой для производства полуфабрикатов, таких, как проволока, пруток, лента и так далее.

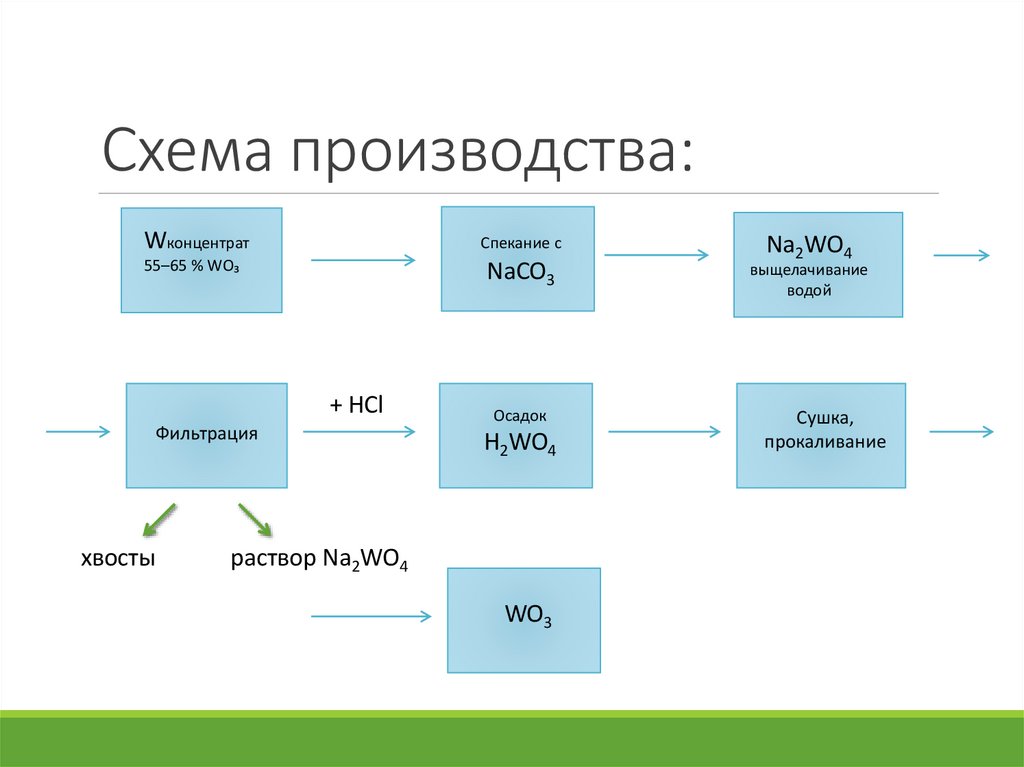

9. Схема производства:

WконцентратСпекание с

55–65 % WO₃

NaCO3

+ HCl

Фильтрация

хвосты

Осадок

H2WO4

раствор Na2WO4

WO3

Na2WO4

выщелачивание

водой

Сушка,

прокаливание

10. Технологии получения металлического вольфрама:

1.Восстановление WO3 водородом

2.

Восстановление галогенидов отходы+ Cl, F = WCl3

3.

Металлотермическое восстановление оксидов

4.

Термическая диссоциация карбонилов

5.

Электролитическое получение в расплавленных средах

11. Основные направления применения вольфрама:

1.Специальные стали

2.

Твердые сплавы на основе карбида вольфрама

3.

Жаропрочные и износостойкие сплавы

4.

Контактные сплавы и “тяжелые сплавы”

5.

Электровакуумная и электроосветительная техника

6.

Сварочные электроды

12. Молибден

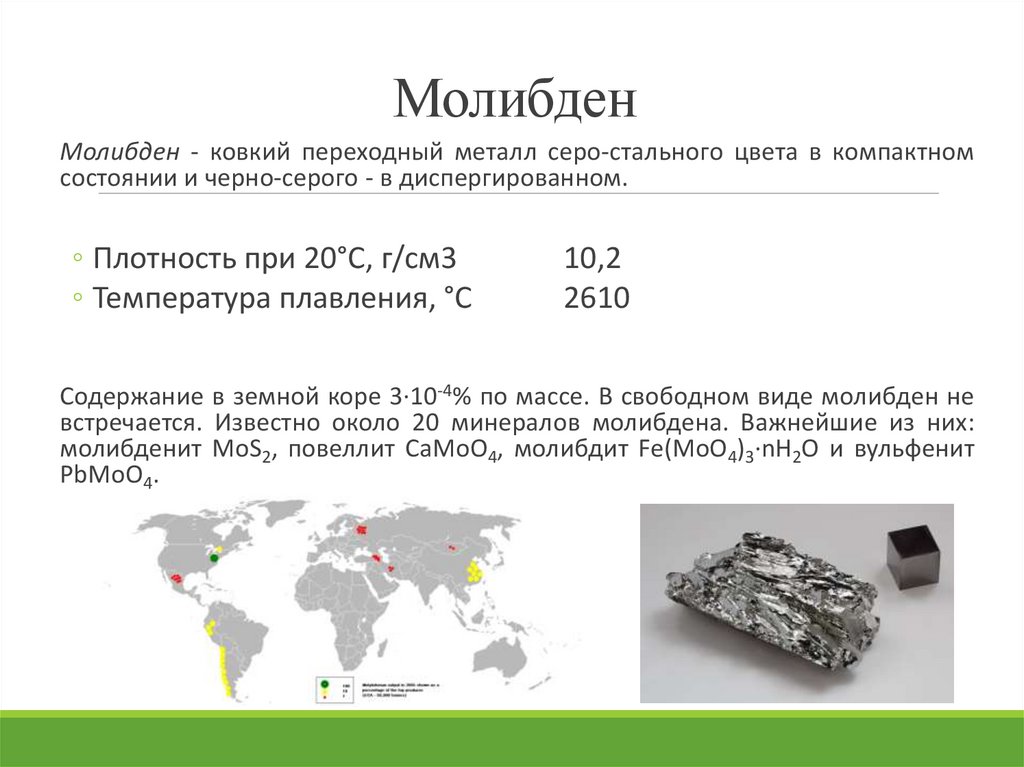

Молибден - ковкий переходный металл серо-стального цвета в компактномсостоянии и черно-серого - в диспергированном.

◦ Плотность при 20°С, г/cм3

◦ Температура плавления, °С

10,2

2610

Содержание в земной коре 3·10-4% по массе. В свободном виде молибден не

встречается. Известно около 20 минералов молибдена. Важнейшие из них:

молибденит МоS2, повеллит СаМоО4, молибдит Fe(MoO4)3·nH2O и вульфенит

PbMoO4.

13. Молибден

Молибден применяют в качестве легирующей добавки к различнымсплавам, в том числе к высококачественным сталям.

Молибден и молибденовые сплавы используются в деталях, длительно

работающих в вакууме до 1800°С (в соплах ракет и в электровакуумных

приборах), как конструкционный материал в энергетических ядерных

реакторах, для изготовления оборудования, работающего в агрессивных

средах, для обшивки головных частей ракет и самолетов.

В чистом виде молибден применяют в виде ленты или проволоки, в

качестве нагревательных элементов электропечей, работающих в

атмосфере водорода при температурах до 1600°С.

Соединения молибдена — сульфид, оксиды, молибдаты — являются

катализаторами

химических реакций,

пигментами

красителей,

компонентами глазурей.

14. Радиоактивные металлы

Радиоактивные металлы - это такие металлы, которые обладаютспособностью превращаться в другие химические элементы, испуская при

этом различные частицы. Свойство самопроизвольного испускания

подобного излучения получило название радиоактивности.

Уран и плутоний используют как делящийся материал в атомных

реакторах и в ядерном оружии. Некоторые радиоактивные элементы

применяют для изготовления атомных электрических батареек со сроком

непрерывной работы до нескольких лет.

15. Добыча олова в Казахстане

Добыча олова (Sn)Добыча олова в Казахстане сосредоточена в северных областях (Северо-Казахстанская,

Акмолинская и Павлодарская области), где преобладают россыпные и жильные

месторождения касситерита. Общие запасы оцениваются в 100–150 тыс. тонн Sn, но

промышленная добыча ограничена из-за низкого содержания (0,1–0,3%) и ассоциации с

другими металлами (висмут, индий).

Ключевые месторождения:

Асубасарское (Северо-Казахстанская область): Основное действующее, с ежегодной

добычей ~500–700 т Sn. Руды легкообогатимы, извлечение >80%.

Риддер-Соколовское (Восточно-Казахстанская область): Комплексное с полиметаллами,

попутная добыча олова ~200 т/год.

Перспективные: Зыряновское (ВКО) и россыпи в Акмолинской области.

В 2024–2025 гг. планируется расширение на базе техногенных отвалов старых ГОКов для

повышения извлечения до 90%.

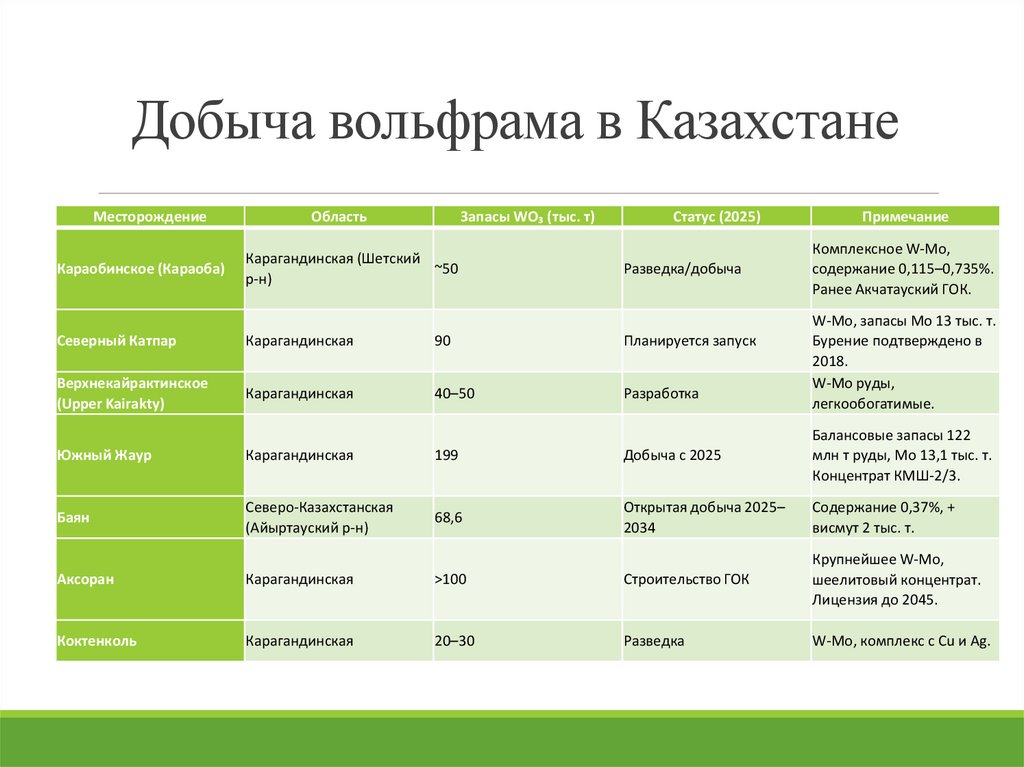

16. Добыча вольфрама в Казахстане

МесторождениеОбласть

Запасы WO₃ (тыс. т)

Статус (2025)

Примечание

Комплексное W-Mo,

содержание 0,115–0,735%.

Ранее Акчатауский ГОК.

Караобинское (Караоба)

Карагандинская (Шетский

~50

р-н)

Разведка/добыча

Северный Катпар

Карагандинская

90

Планируется запуск

Верхнекайрактинское

(Upper Kairakty)

Карагандинская

40–50

Разработка

Южный Жаур

Карагандинская

199

Добыча с 2025

Балансовые запасы 122

млн т руды, Mo 13,1 тыс. т.

Концентрат КМШ-2/3.

Баян

Северо-Казахстанская

(Айыртауский р-н)

68,6

Открытая добыча 2025–

2034

Содержание 0,37%, +

висмут 2 тыс. т.

Аксоран

Карагандинская

>100

Строительство ГОК

Крупнейшее W-Mo,

шеелитовый концентрат.

Лицензия до 2045.

Коктенколь

Карагандинская

20–30

Разведка

W-Mo, комплекс с Cu и Ag.

W-Mo, запасы Mo 13 тыс. т.

Бурение подтверждено в

2018.

W-Mo руды,

легкообогатимые.

17. Добыча молибдена в Казахстане

Молибден извлекается попутно из медно-молибденовых руд в Центральном и СевероВосточном регионах (Карагандинская, Восточно-Казахстанская области). Запасы ~50–70тыс. т Mo, содержание в рудах 0,01–0,03%. Основные минералы — молибденит в

порфировых комплексах.

Ключевые месторождения:

Караобинское: Mo 0,03%, попутно с W.

Коктенкольское: Чисто молибденовое, запасы ~10 тыс. т Mo.

Каратасское (ВКО): Cu-Mo, добыча ~1–2 тыс. т Mo/год.

Ахаганайское и Жезказганское (комплексные): Попутная добыча в медных рудах.

Аксоран и Северный Катпар: Интегрированные W-Mo проекты.

В 2025 г. ожидается рост добычи на 15–20% за счет новых ГОКов (например, на Южном

Жауре).

Промышленность

Промышленность