Похожие презентации:

Создание УП с помощью ИИ (1)

1.

Создание управляющейпрограммы для станков с

ЧПУ с помощью

искусственного интеллекта

2.

Цель и Задачи ИсследованияЦелью данной работы является разработка метода автоматической генерации и оптимизации управляющих программ для станков с ЧПУ на

базе технологий искусственного интеллекта.

1

3

Анализ Подходов

2

Роль ИИ

Проанализировать существующие подходы к

Определить ключевые функции ИИ в создании управляющих

программированию ЧПУ.

программ (УП).

Архитектура Системы

Разработать архитектуру интеллектуальной системы

генерации программ.

4

Оценка Эффективности

Оценить эффективность предложенного метода на практике.

3.

Традиционные МетодыСоздания Управляющих

Программ

Основные подходы к программированию ЧПУ, несмотря на свою

распространённость, имеют ряд существенных ограничений в современном

высокотехнологичном производстве.

Основные способы:

Ограничения:

Ручное программирование

(G-код)

Использование CAM-систем

программ для сложных деталей.

(Siemens NX, Mastercam, Autodesk

Fusion 360)

Трудоёмкость подготовки

Необходимость экспертной

настройки параметров резания.

Отсутствие самообучения на

основе опыта обработки.

4.

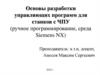

Роль Искусственного Интеллекта в Генерации УПИскусственный интеллект трансформирует процесс создания управляющих программ, обеспечивая беспрецедентный уровень

автоматизации и адаптации.

Распознавание Элементов

Оптимизация Траектории

Адаптивное Управление

Автоматическое распознавание элементов

Оптимизация траектории инструмента с

Адаптивное управление режимами резания

3D-модели (отверстия, карманы, фаски).

учётом динамики станка.

(скорость, подача) в реальном времени.

Прогнозирование Качества

Самокоррекция Программы

Прогнозирование качества поверхности на

Самокоррекция программы при отклонении

основе анализа данных датчиков.

параметров (износ инструмента, вибрация).

5.

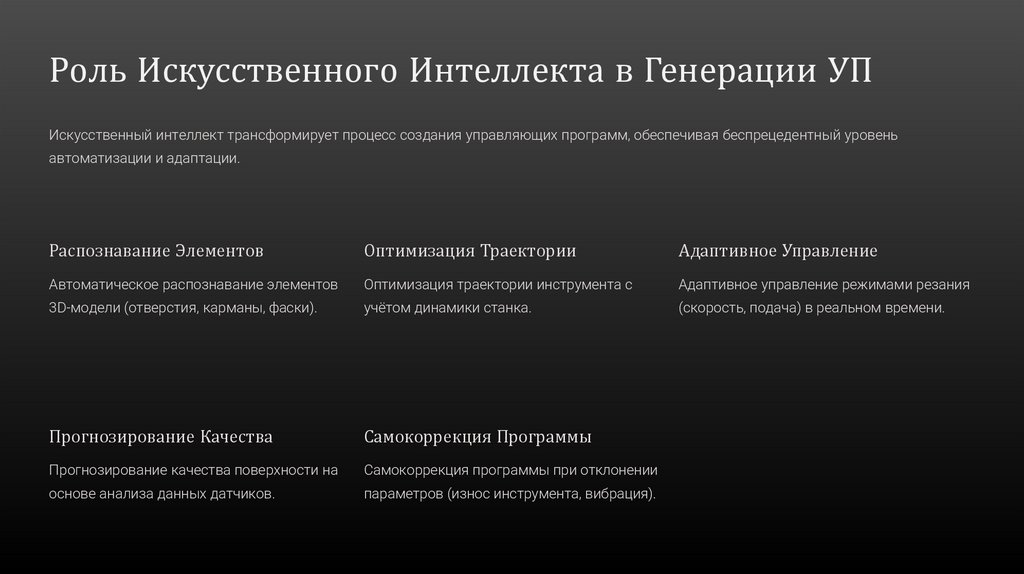

Архитектура Интеллектуальной СистемыПредложенная система включает три ключевых модуля, каждый из которых выполняет определённые функции для комплексной

автоматизации.

01

Модуль анализа 3D-модели

Распознавание конструктивных элементов.

Классификация операций.

Определение технологических ограничений.

02

Модуль генерации базовой УП

Автоматическое создание G-кода.

Расчёт начальных режимов резания.

Формирование технологической документации.

03

Модуль оптимизации

Обучение на исторических данных.

Адаптация параметров под станок.

Минимизация времени при сохранении качества.

6.

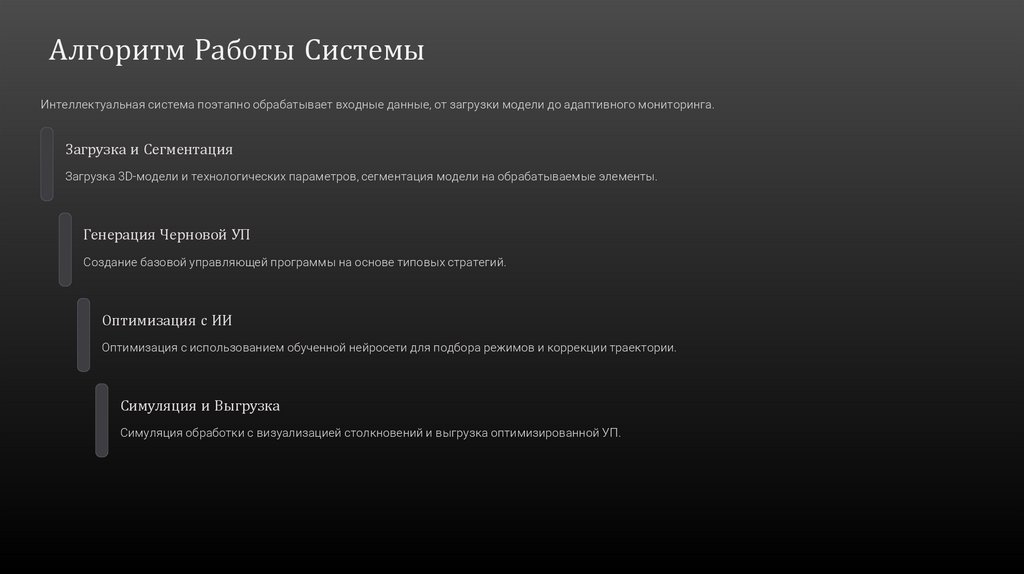

Алгоритм Работы СистемыИнтеллектуальная система поэтапно обрабатывает входные данные, от загрузки модели до адаптивного мониторинга.

Загрузка и Сегментация

Загрузка 3D-модели и технологических параметров, сегментация модели на обрабатываемые элементы.

Генерация Черновой УП

Создание базовой управляющей программы на основе типовых стратегий.

Оптимизация с ИИ

Оптимизация с использованием обученной нейросети для подбора режимов и коррекции траектории.

Симуляция и Выгрузка

Симуляция обработки с визуализацией столкновений и выгрузка оптимизированной УП.

7.

Практическая Реализация иИнструменты

Внедрение интеллектуальной системы требует тщательной подготовки, обучения моделей и

интеграции с существующим оборудованием.

Этапы внедрения:

Используемые инструменты:

Сбор данных: архивация исторических

CAD/CAM: платформы с API (например,

Siemens NX).

УП, фиксация параметров обработки,

калибровка датчиков станка.

Обучение модели: разметка данных,

настройка гиперпараметров нейросети,

валидация на тестовых деталях.

Пилотное тестирование: обработка

контрольных деталей, сравнение с

традиционными методами,

корректировка алгоритмов.

Контроллеры: промышленные

контроллеры (Siemens SINUMERIK,

Fanuc).

8.

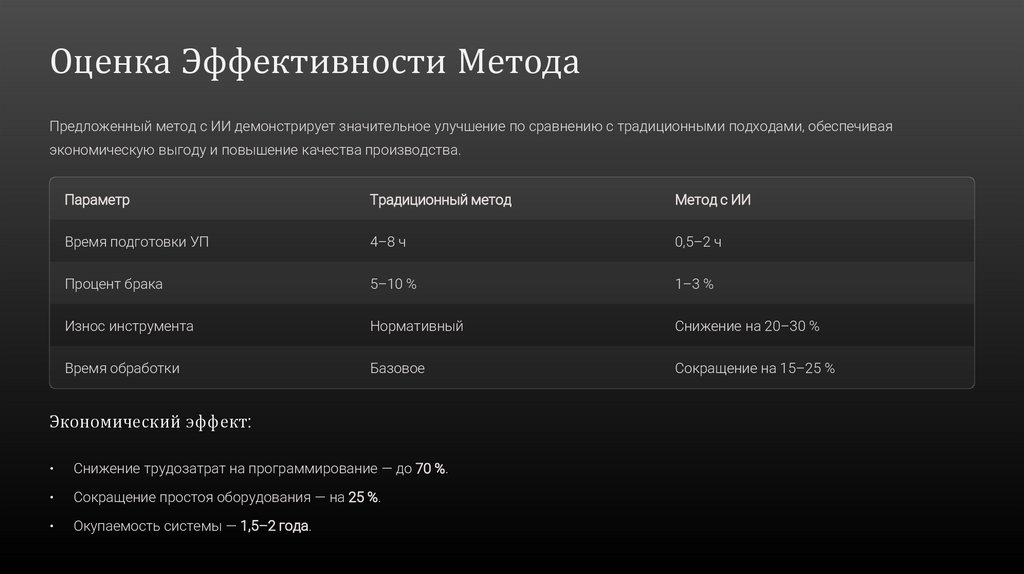

Оценка Эффективности МетодаПредложенный метод с ИИ демонстрирует значительное улучшение по сравнению с традиционными подходами, обеспечивая

экономическую выгоду и повышение качества производства.

Параметр

Традиционный метод

Метод с ИИ

Время подготовки УП

4–8 ч

0,5–2 ч

Процент брака

5–10 %

1–3 %

Износ инструмента

Нормативный

Снижение на 20–30 %

Время обработки

Базовое

Сокращение на 15–25 %

Экономический эффект:

Снижение трудозатрат на программирование — до 70 %.

Сокращение простоя оборудования — на 25 %.

Окупаемость системы — 1,5–2 года.

9.

Заключение и ПерспективыРазвития

ИИ-технологии трансформируют подход к программированию ЧПУ, делая

производство более гибким и конкурентоспособным, открывая новые

горизонты для индустрии.

Преимущества метода с ИИ:

Перспективы развития:

Автоматизация рутинных

операций технолога.

Повышение точности и

цифрового двойника.

стабильности обработки.

Сокращение затрат на наладку и

Интеграция с системами

Расширение базы знаний для

новых материалов.

Применение генеративного

отработку УП.

дизайна для оптимизации

Адаптация процессов к реальным

геометрии деталей.

условиям производства.

Программирование

Программирование