Похожие презентации:

Презентация Сушка камерная на Матюшинскую ОФ.12.12.25. 14.15

1.

Термическая сушка мелкогоконцентрата ОФ «Матюшинская»

ООО «Разрез Березовский»

Кемерово 2025

2.

23.

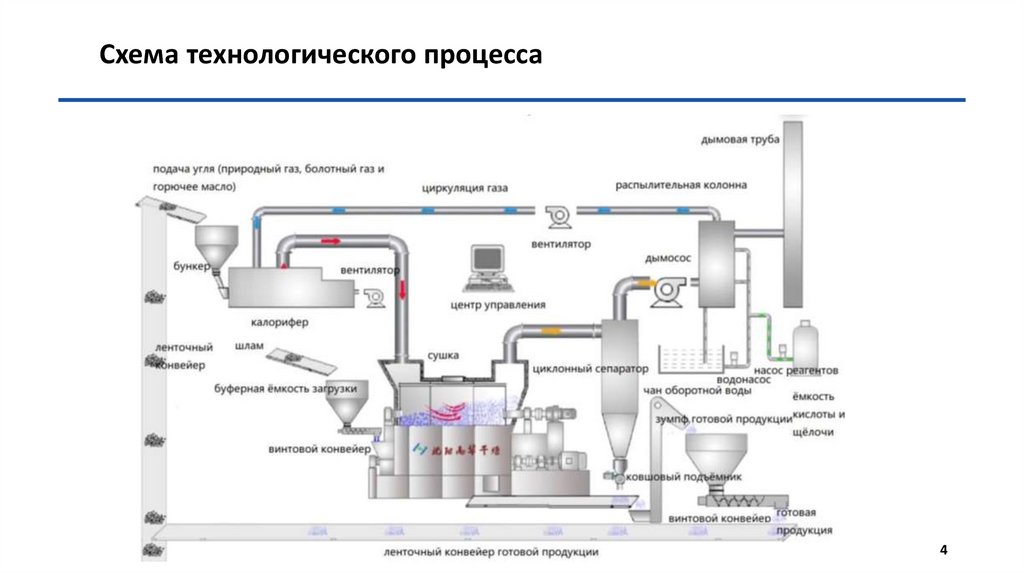

Актуальность темыСуществующее положение:

Умышленное снижение извлечения тонких классов угля (флотоконцентрата) в зимний период

(депрессирование флотации).

Умышленное снижение объемов переработки (снижение часовой нагрузки) в зимний период.

Решаемые вопросы:

Увеличение выхода концентрата в зимний период.

Увеличение объемов переработки в зимний период (до 7,0 млн.т/год).

Предлагаемое решение:

Строительство сушильно-топочного отделения (СТО) в составе 2 линий на базе сушильных установок

камерного типа.

Строительство необходимых галерей подачи сырого концентрата на СТО, сушеного концентрата на

склад готовой продукции (СГП) и вспомогательных зданий.

3

4.

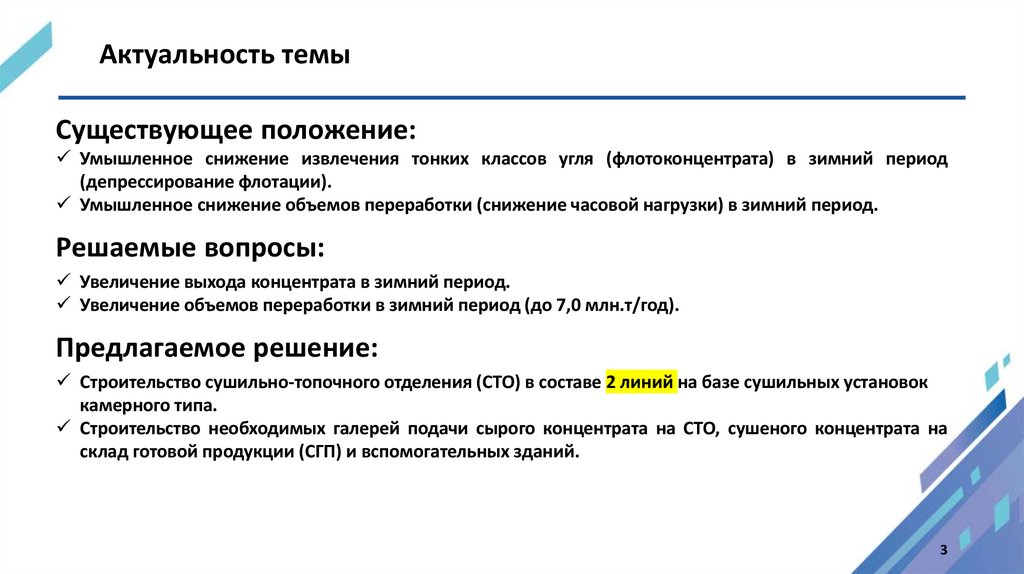

Схема технологического процесса4

5.

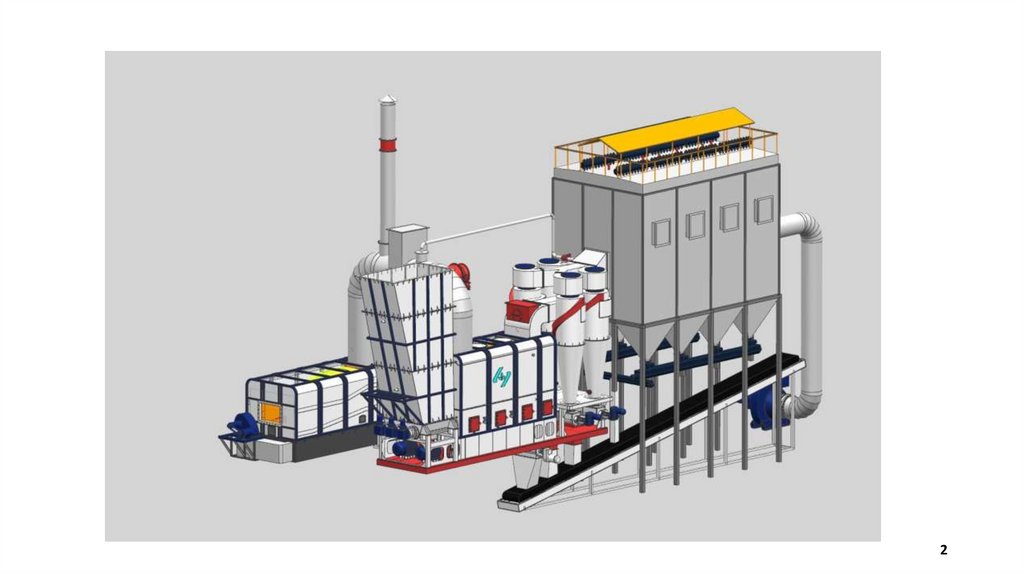

Общий вид сушильно-топочного отделения (СТО) с камернойсушильной установкой (1-й линии)

1. Топка на угле.

2. Аккумулирующий бункер с питателями.

3. Камерная сушка.

4. Блок циклонных сборников.

5. Установка сухой фильтрации.

6. Дымосос

5

6.

Схема соединений технологического оборудования6

7.

Состав оборудования камерной сушилкиСостав основного оборудования 1-й линии:

1.

2.

3.

4.

5.

6.

7.

8.

Бункер аккумулирования и дозирования топлива.

Топка на угле с системой дутья (теплогенератор).

Бункер аккумулирования сырого продукта.

Камерная сушилка.

Оборудование сухой пыле-газоочистки (циклоны; рукавные фильтры).

Дымосос основной.

Дымовая труба.

Система транспортировки продукции (конвейера, роторные и спиральные разгрузчики).

Состав вспомогательного оборудования:

1. Автоматизация, электро и кабельная продукция, модуль управления.

2. Система шлакоудаления.

3. Дренажный и охлаждающие насосы.

4. Компрессор, осушитель, ресивер воздуха.

5. Растопочная труба, газоходы, воздуховоды, и прочие футерованные изделия.

6. Нестандартизированные нефутерованные изделия.

7

8.

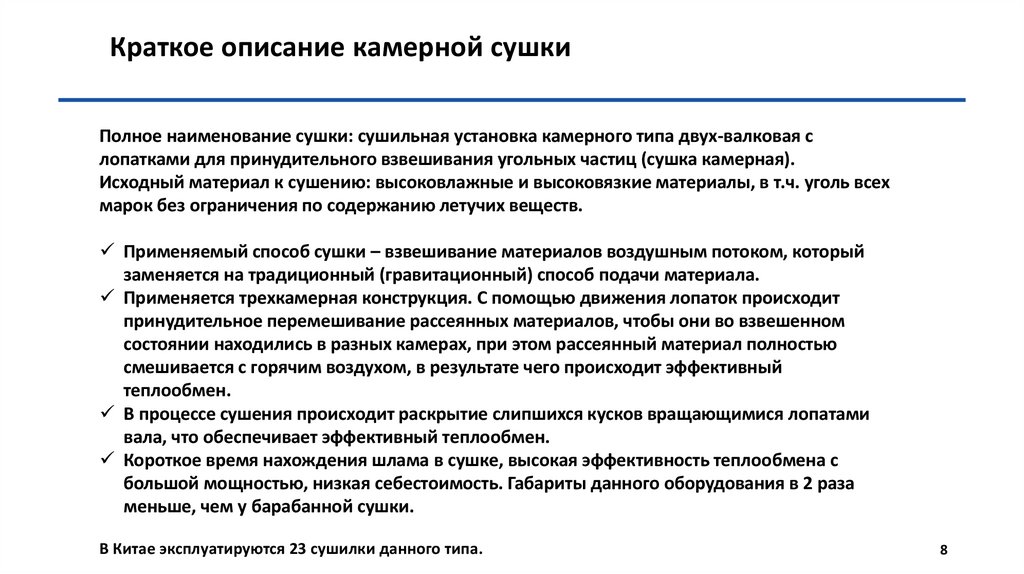

Краткое описание камерной сушкиПолное наименование сушки: сушильная установка камерного типа двух-валковая с

лопатками для принудительного взвешивания угольных частиц (сушка камерная).

Исходный материал к сушению: высоковлажные и высоковязкие материалы, в т.ч. уголь всех

марок без ограничения по содержанию летучих веществ.

Применяемый способ сушки – взвешивание материалов воздушным потоком, который

заменяется на традиционный (гравитационный) способ подачи материала.

Применяется трехкамерная конструкция. С помощью движения лопаток происходит

принудительное перемешивание рассеянных материалов, чтобы они во взвешенном

состоянии находились в разных камерах, при этом рассеянный материал полностью

смешивается с горячим воздухом, в результате чего происходит эффективный

теплообмен.

В процессе сушения происходит раскрытие слипшихся кусков вращающимися лопатами

вала, что обеспечивает эффективный теплообмен.

Короткое время нахождения шлама в сушке, высокая эффективность теплообмена с

большой мощностью, низкая себестоимость. Габариты данного оборудования в 2 раза

меньше, чем у барабанной сушки.

В Китае эксплуатируются 23 сушилки данного типа.

8

9.

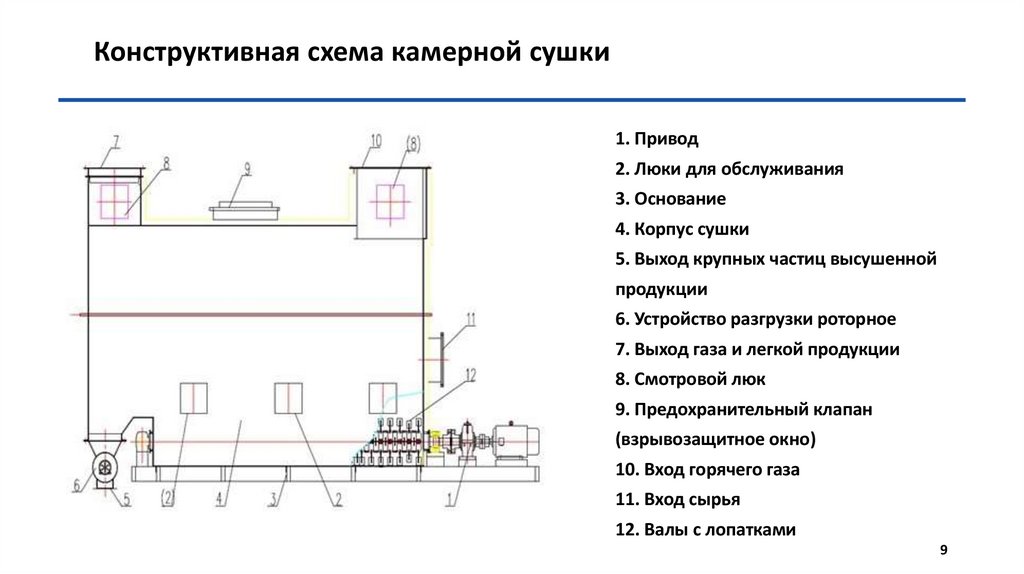

Конструктивная схема камерной сушки1. Привод

2. Люки для обслуживания

3. Основание

4. Корпус сушки

5. Выход крупных частиц высушенной

продукции

6. Устройство разгрузки роторное

7. Выход газа и легкой продукции

8. Смотровой люк

9. Предохранительный клапан

(взрывозащитное окно)

10. Вход горячего газа

11. Вход сырья

12. Валы с лопатками

9

10.

Принцип работы камерной сушкиВлажный угольный шлам поступает в аккумулирующий бункер, откуда

шнековыми питателями равномерно и стабильно подается в сушку, где

загружается в сушильную камеру. Под действием двух вращающихся валов с

лопатками с противоположным направлением движения происходит

смешивание материала с горячим воздухом, поступающим от топки. При

работе дымососа под разрежением горячий воздух формирует

турбулентный поток в горизонтальном направлении. Материал (угольные

частицы) в сушильной камере под действием воздушного потока,

создаваемого лопатками, потоком горячего воздуха и собственного веса

двигаются по возвратно-винтовой траектории. Рассеянный материал,

поддерживаемый во взвешенном состоянии, полностью смешивается с

непрерывно движущимся горячим воздухом (газовым потоком).

В таком взвешенном состоянии каждая угольная частица полностью

обдувается потоком горячих газов, в результате чего между газом и

частицами создается контакт в полной мере и происходит теплообмен.

В процессе сушки материала уменьшается степень вязкости влажного

угольного шлама. Сушеный материал выходит из камеры сушки под

действием воздушного потока. В центробежных циклонах происходит

разделение материала и воздуха.

10

11.

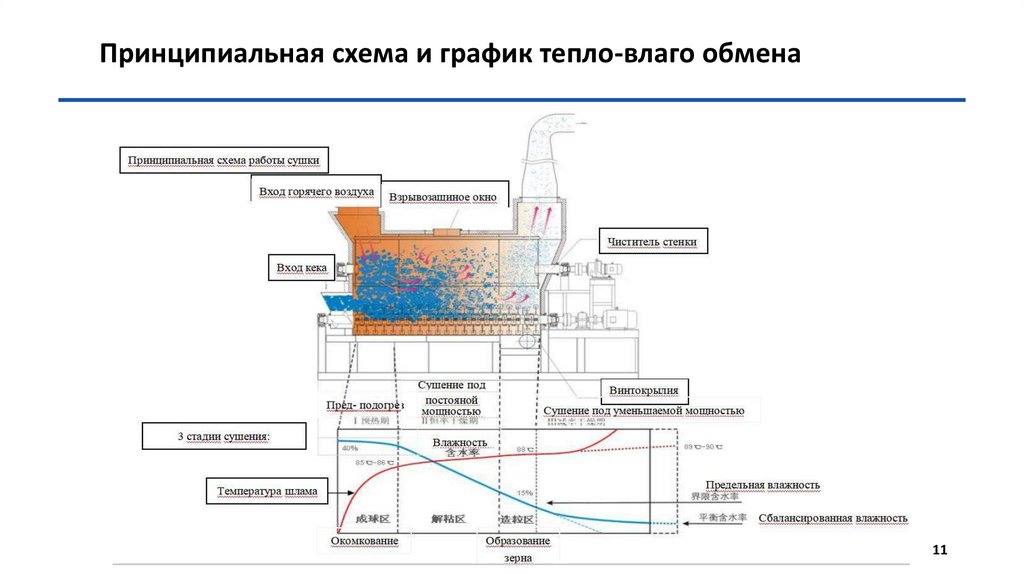

Принципиальная схема и график тепло-влаго обмена1. Топка на угле.

2. Аккумулирующий бункер с питателями.

3. Камерная сушка.

4. Блок циклонных сборников.

5. Установка сухой фильтрации.

6. Дымосос

11

12.

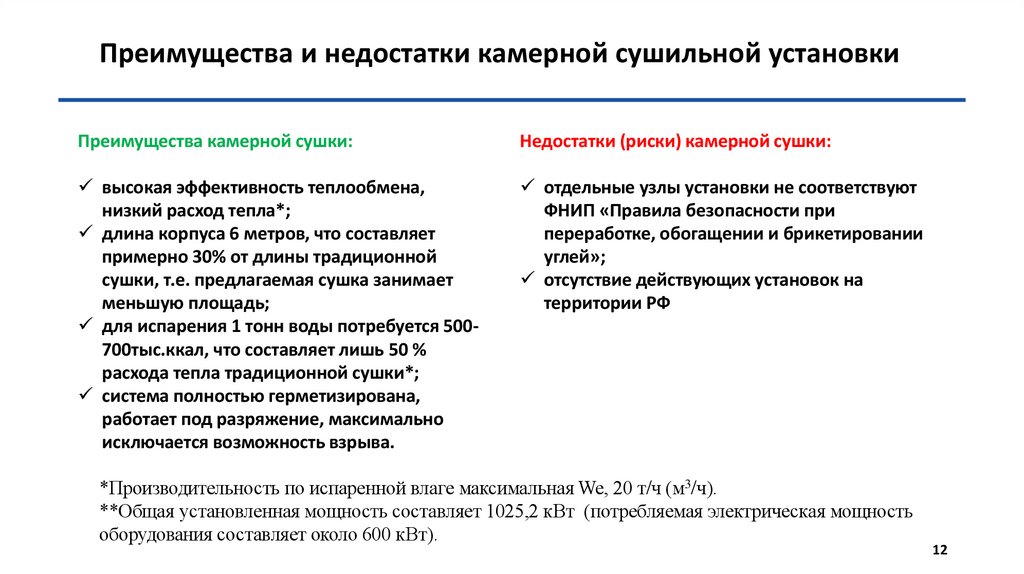

Преимущества и недостатки камерной сушильной установкиПреимущества камерной сушки:

Недостатки (риски) камерной сушки:

высокая эффективность теплообмена,

низкий расход тепла*;

длина корпуса 6 метров, что составляет

примерно 30% от длины традиционной

сушки, т.е. предлагаемая сушка занимает

меньшую площадь;

для испарения 1 тонн воды потребуется 500700тыс.ккал, что составляет лишь 50 %

расхода тепла традиционной сушки*;

система полностью герметизирована,

работает под разряжение, максимально

исключается возможность взрыва.

отдельные узлы установки не соответствуют

ФНИП «Правила безопасности при

переработке, обогащении и брикетировании

углей»;

отсутствие действующих установок на

территории РФ

*Производительность по испаренной влаге максимальная We, 20 т/ч (м3/ч).

**Общая установленная мощность составляет 1025,2 кВт (потребляемая электрическая мощность

оборудования составляет около 600 кВт).

12

13.

Предполагаемое расположение на местности (вид сверху)12. Камерная сушка.

14. Азотная станция.

15. Здание перегрузки.

13

14.

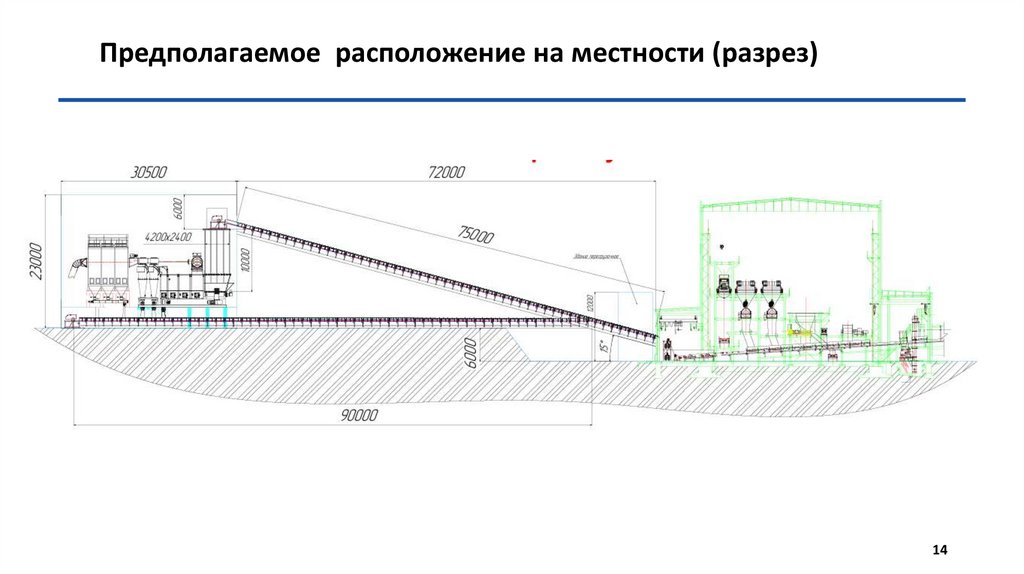

Предполагаемое расположение на местности (разрез)14

15.

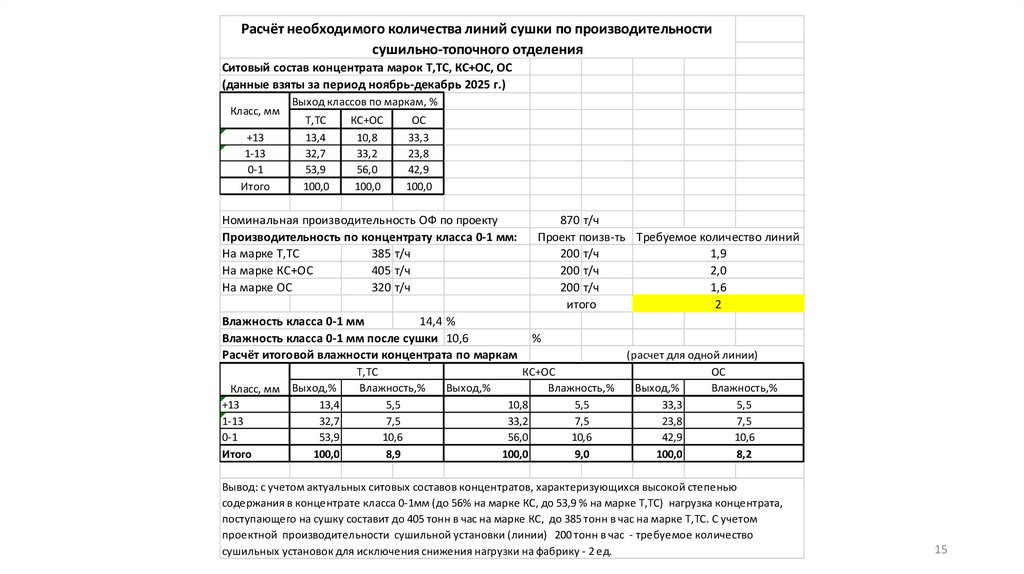

Расчёт необходимого количества линий сушки по производительностисушильно-топочного отделения

Ситовый состав концентрата марок Т,ТС, КС+ОС, ОС

(данные взяты за период ноябрь-декабрь 2025 г.)

Класс, мм

+13

1-13

0-1

Итого

Выход классов по маркам, %

Т,ТС

13,4

32,7

53,9

100,0

КС+ОС

10,8

33,2

56,0

100,0

ОС

33,3

23,8

42,9

100,0

Номинальная производительность ОФ по проекту

Производительность по концентрату класса 0-1 мм:

На марке Т,ТС

385 т/ч

На марке КС+ОС

405 т/ч

На марке ОС

320 т/ч

Влажность класса 0-1 мм

14,4 %

Влажность класса 0-1 мм после сушки 10,6

Расчёт итоговой влажности концентрата по маркам

Класс, мм Выход,%

+13

13,4

1-13

32,7

0-1

53,9

Итого

100,0

Т,ТС

Влажность,%

5,5

7,5

10,6

8,9

Выход,%

870 т/ч

Проект поизв-ть Требуемое количество линий

200 т/ч

1,9

200 т/ч

2,0

200 т/ч

1,6

итого

2

%

КС+ОС

Влажность,%

10,8

5,5

33,2

7,5

56,0

10,6

100,0

9,0

(расчет для одной линии)

ОС

Выход,%

Влажность,%

33,3

5,5

23,8

7,5

42,9

10,6

100,0

8,2

Вывод: с учетом актуальных ситовых составов концентратов, характеризующихся высокой степенью

содержания в концентрате класса 0-1мм (до 56% на марке КС, до 53,9 % на марке Т,ТС) нагрузка концентрата,

поступающего на сушку составит до 405 тонн в час на марке КС, до 385 тонн в час на марке Т,ТС. С учетом

проектной производительности сушильной установки (линии) 200 тонн в час - требуемое количество

сушильных установок для исключения снижения нагрузки на фабрику - 2 ед.

15

16.

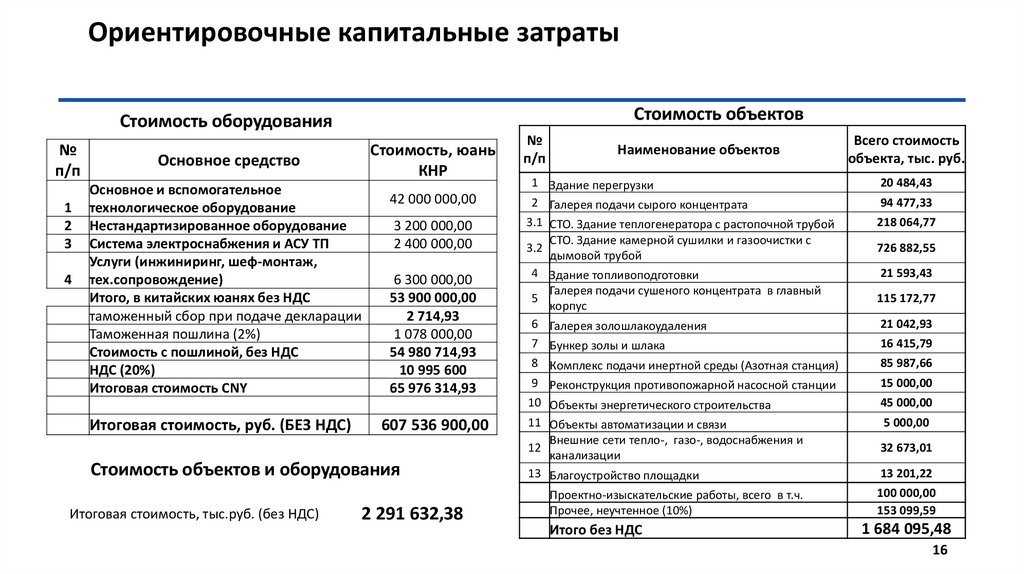

Ориентировочные капитальные затратыСтоимость объектов

Стоимость оборудования

№

п/п

1

2

3

4

Стоимость, юань

КНР

Основное средство

Основное и вспомогательное

технологическое оборудование

Нестандартизированное оборудование

Система электроснабжения и АСУ ТП

Услуги (инжиниринг, шеф-монтаж,

тех.сопровождение)

Итого, в китайских юанях без НДС

таможенный сбор при подаче декларации

Таможенная пошлина (2%)

Стоимость с пошлиной, без НДС

НДС (20%)

Итоговая стоимость CNY

Итоговая стоимость, руб. (БЕЗ НДС)

42 000 000,00

3 200 000,00

2 400 000,00

6 300 000,00

53 900 000,00

2 714,93

1 078 000,00

54 980 714,93

10 995 600

65 976 314,93

607 536 900,00

Стоимость объектов и оборудования

Итоговая стоимость, тыс.руб. (без НДС)

2 291 632,38

№

п/п

Наименование объектов

Всего стоимость

объекта, тыс. руб.

1 Здание перегрузки

2 Галерея подачи сырого концентрата

20 484,43

3.1 СТО. Здание теплогенератора с растопочной трубой

СТО. Здание камерной сушилки и газоочистки с

3.2

дымовой трубой

4 Здание топливоподготовки

Галерея подачи сушеного концентрата в главный

5

корпус

6 Галерея золошлакоудаления

218 064,77

7 Бункер золы и шлака

8 Комплекс подачи инертной среды (Азотная станция)

16 415,79

9 Реконструкция противопожарной насосной станции

10 Объекты энергетического строительства

15 000,00

11 Объекты автоматизации и связи

Внешние сети тепло-, газо-, водоснабжения и

12

канализации

13 Благоустройство площадки

5 000,00

32 673,01

Проектно-изыскательские работы, всего в т.ч.

Прочее, неучтенное (10%)

100 000,00

153 099,59

Итого без НДС

94 477,33

726 882,55

21 593,43

115 172,77

21 042,93

85 987,66

45 000,00

13 201,22

1 684 095,48

16

17.

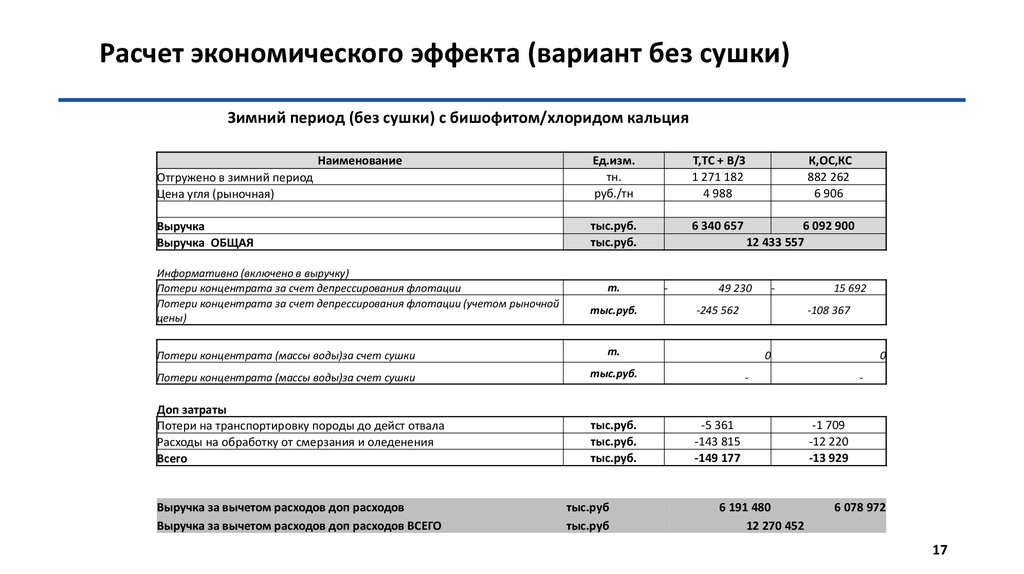

Расчет экономического эффекта (вариант без сушки)Зимний период (без сушки) с бишофитом/хлоридом кальция

Наименование

Отгружено в зимний период

Цена угля (рыночная)

Ед.изм.

тн.

руб./тн

Т,ТС + В/З

1 271 182

4 988

К,ОС,КС

882 262

6 906

Выручка

Выручка ОБЩАЯ

тыс.руб.

тыс.руб.

6 340 657

6 092 900

12 433 557

Информативно (включено в выручку)

Потери концентрата за счет депрессирования флотации

Потери концентрата за счет депрессирования флотации (учетом рыночной

цены)

т.

тыс.руб.

Потери концентрата (массы воды)за счет сушки

т.

Потери концентрата (массы воды)за счет сушки

тыс.руб.

Доп затраты

Потери на транспортировку породы до дейст отвала

Расходы на обработку от смерзания и оледенения

Всего

тыс.руб.

тыс.руб.

тыс.руб.

Выручка за вычетом расходов доп расходов

Выручка за вычетом расходов доп расходов ВСЕГО

тыс.руб

тыс.руб

-

49 230

-

-245 562

15 692

-108 367

0

0

-

-5 361

-143 815

-149 177

6 191 480

12 270 452

-

-1 709

-12 220

-13 929

6 078 972

17

18.

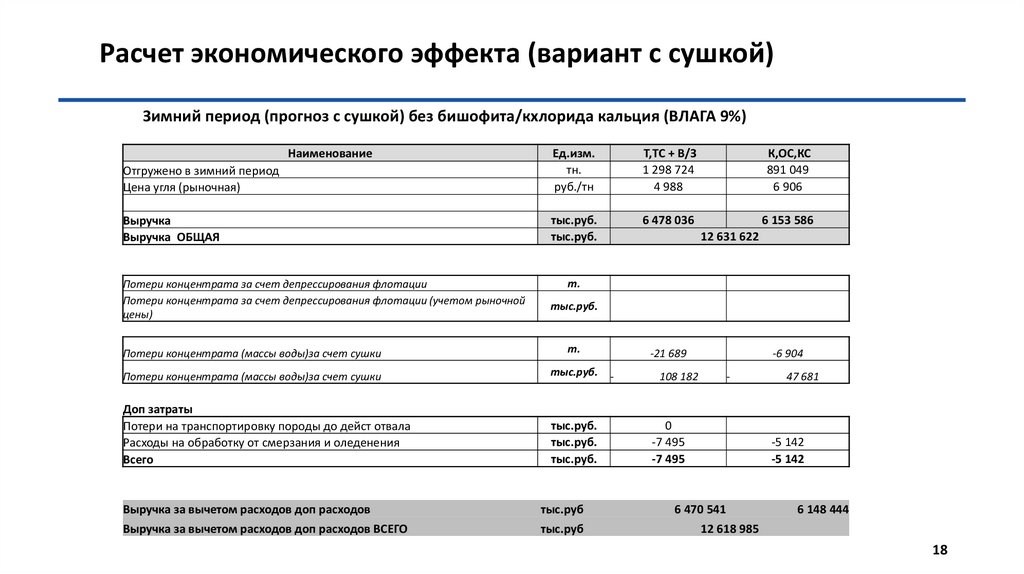

Расчет экономического эффекта (вариант с сушкой)Зимний период (прогноз с сушкой) без бишофита/кхлорида кальция (ВЛАГА 9%)

Наименование

Отгружено в зимний период

Цена угля (рыночная)

Ед.изм.

тн.

руб./тн

Т,ТС + В/З

1 298 724

4 988

К,ОС,КС

891 049

6 906

Выручка

Выручка ОБЩАЯ

тыс.руб.

тыс.руб.

6 478 036

6 153 586

Потери концентрата за счет депрессирования флотации

Потери концентрата за счет депрессирования флотации (учетом рыночной

цены)

т.

тыс.руб.

Потери концентрата (массы воды)за счет сушки

т.

Потери концентрата (массы воды)за счет сушки

тыс.руб.

Доп затраты

Потери на транспортировку породы до дейст отвала

Расходы на обработку от смерзания и оледенения

Всего

тыс.руб.

тыс.руб.

тыс.руб.

Выручка за вычетом расходов доп расходов

Выручка за вычетом расходов доп расходов ВСЕГО

12 631 622

тыс.руб

тыс.руб

-21 689

-

108 182

-6 904

-

0

-7 495

-7 495

6 470 541

12 618 985

47 681

-5 142

-5 142

6 148 444

18

19.

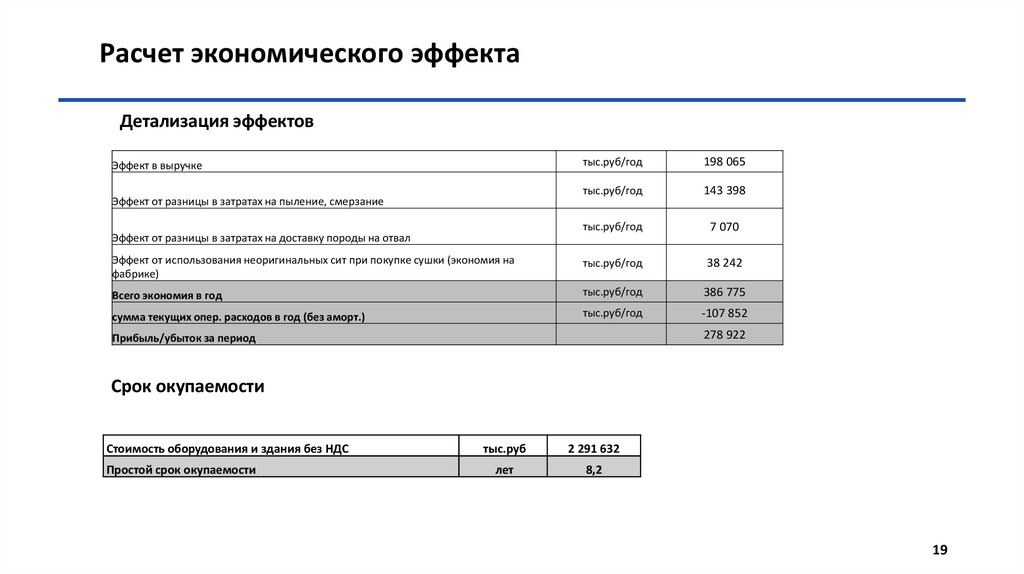

Расчет экономического эффектаДетализация эффектов

тыс.руб/год

198 065

тыс.руб/год

143 398

тыс.руб/год

7 070

Эффект от использования неоригинальных сит при покупке сушки (экономия на

фабрике)

тыс.руб/год

38 242

Всего экономия в год

тыс.руб/год

386 775

сумма текущих опер. расходов в год (без аморт.)

тыс.руб/год

-107 852

Эффект в выручке

Эффект от разницы в затратах на пыление, смерзание

Эффект от разницы в затратах на доставку породы на отвал

278 922

Прибыль/убыток за период

Срок окупаемости

Стоимость оборудования и здания без НДС

Простой срок окупаемости

тыс.руб

2 291 632

лет

8,2

19