Похожие презентации:

презентация

1.

Обзор и ключевыетемы углеродных

волокон и композитов

Краткий ввод в технологии и свойства

углеродных волокон и их композитов.

2.

История и наукауглеродных волокон

Механическая прочность твердых тел

определяется межатомными связями углерода. С

1880 г. углеродные волокна исследуются, первые

применены в лампах накаливания Эдисона.

Современное производство базируется на

термической обработке органических волокон.

2

3.

Строение и классификация углеродных волоконУглеродные волокна состоят из

ориентированных графитовых

слоев, обладающих прочными

углерод-углеродными связями,

что обеспечивает высокую

механическую прочность.

Графитовые волокна

подвергаются термообработке

при температуре около 1700°С,

имеют высокую степень

ориентации и достигают модуля

упругости до 345 ГПа.

Углеродные волокна с меньшей

степенью ориентации имеют

пониженные механические

свойства и модуль упругости ниже

345 ГПа, что различает их от

графитовых.

3

4.

Методы ориентирования и формирования углеродных волоконВ промышленности применяют ориентирование

высокомолекулярных углеводородов с

последующим удалением неметаллических атомов

за счет карбонизации. Этот метод обеспечивает

направленное расположение молекул для

прочности волокна.

Для формирования используют мокрое

формование, расплавление и осаждение

графитовых слоёв на подложках, что позволяет

контролировать структуру и свойства углеродных

волокон.

4

5.

Основные виды исходного сырья для производстваУВ

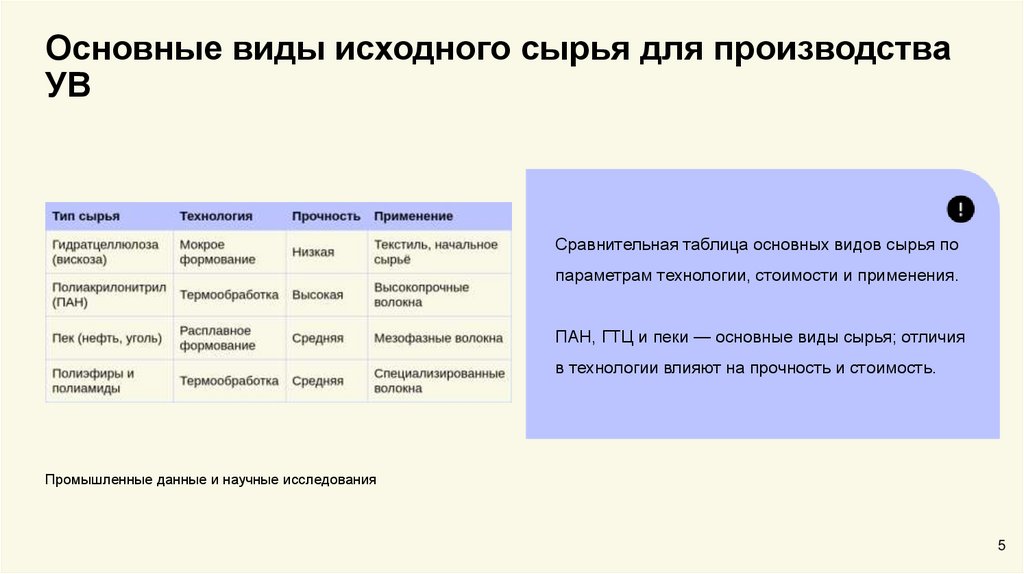

Сравнительная таблица основных видов сырья по

параметрам технологии, стоимости и применения.

ПАН, ГТЦ и пеки — основные виды сырья; отличия

в технологии влияют на прочность и стоимость.

Промышленные данные и научные исследования

5

6.

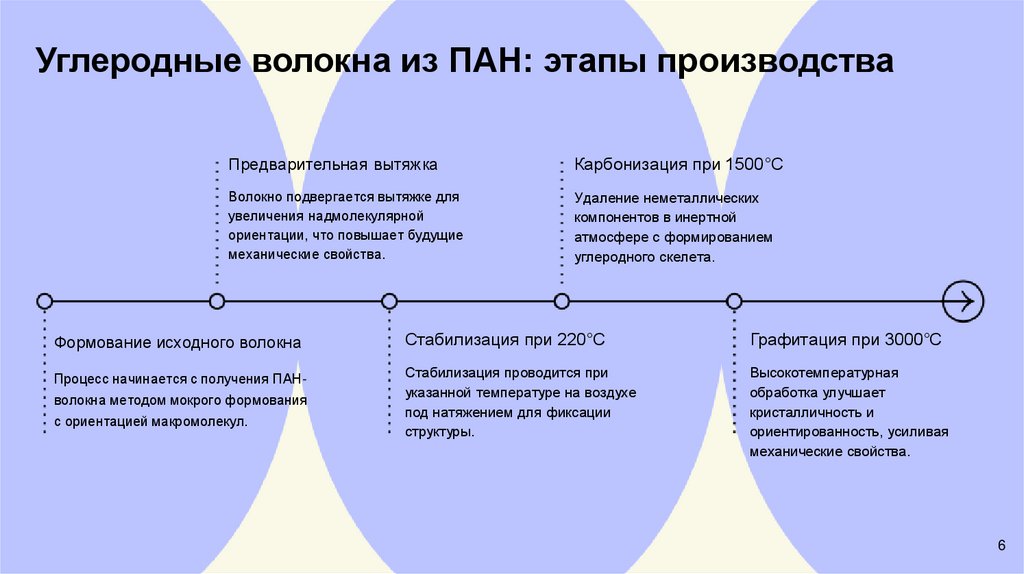

Углеродные волокна из ПАН: этапы производстваПредварительная вытяжка

Карбонизация при 1500°С

Волокно подвергается вытяжке для

увеличения надмолекулярной

ориентации, что повышает будущие

механические свойства.

Удаление неметаллических

компонентов в инертной

атмосфере с формированием

углеродного скелета.

Формование исходного волокна

Стабилизация при 220°С

Графитация при 3000°С

Процесс начинается с получения ПАН-

Стабилизация проводится при

указанной температуре на воздухе

под натяжением для фиксации

структуры.

Высокотемпературная

обработка улучшает

кристалличность и

ориентированность, усиливая

механические свойства.

волокна методом мокрого формования

с ориентацией макромолекул.

6

7.

Химические и физические особенности полиакрилонитрилаПАН — линейный полимер с углеродным скелетом, имеющий боковые нитрильные

группы, вызывающие сильные межмолекулярные взаимодействия.

Температура стеклования ПАН составляет около 120°С, что обеспечивает термическую

стабильность при обработке.

Растворимость ПАН ограничена полярными растворителями, а формование

преимущественно осуществляется мокрым способом с ориентацией молекул.

7

8.

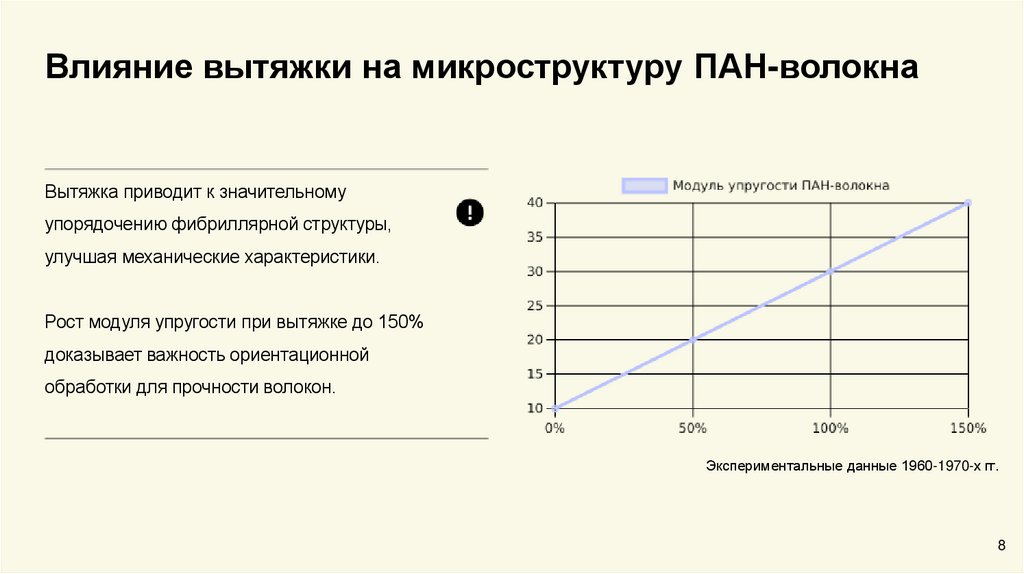

Влияние вытяжки на микроструктуру ПАН-волокнаВытяжка приводит к значительному

упорядочению фибриллярной структуры,

улучшая механические характеристики.

Рост модуля упругости при вытяжке до 150%

доказывает важность ориентационной

обработки для прочности волокон.

Экспериментальные данные 1960-1970-х гг.

8

9.

Стабилизация ПАН-волокна: химические процессыСтабилизация проходит при температуре стеклования с

полициклизацией и формированием поперечных связей, которые

закрепляют молекулярную ориентацию.

Процесс проводится медленно для снижения тепловых нагрузок,

что предотвращает разрушение структуры волокна.

Формирование объемных химических связей позволяет избежать

релаксации макромолекул и улучшить механические свойства

после карбонизации.

9

10.

Карбонизация и графитизация УВ из ПАНКарбонизация при 1000-1500°С в инертной

атмосфере удаляет летучие компоненты,

оставляя около 94% углерода в волокне.

Графитизация при температурах выше 1800°С

улучшает ориентацию кристаллических структур

и повышает качество волокон.

В процессе термообработки диаметр волокон

уменьшается почти вдвое, достигая примерно 710 мкм, что повышает их механические

характеристики.

Оптимальная обработка приводит к улучшению

прочности и модуля упругости, обеспечивая

высокую эффективность применения в

композитах.

10

11.

Изменение механических свойств УВ из ПАН взависимости от температуры обработки

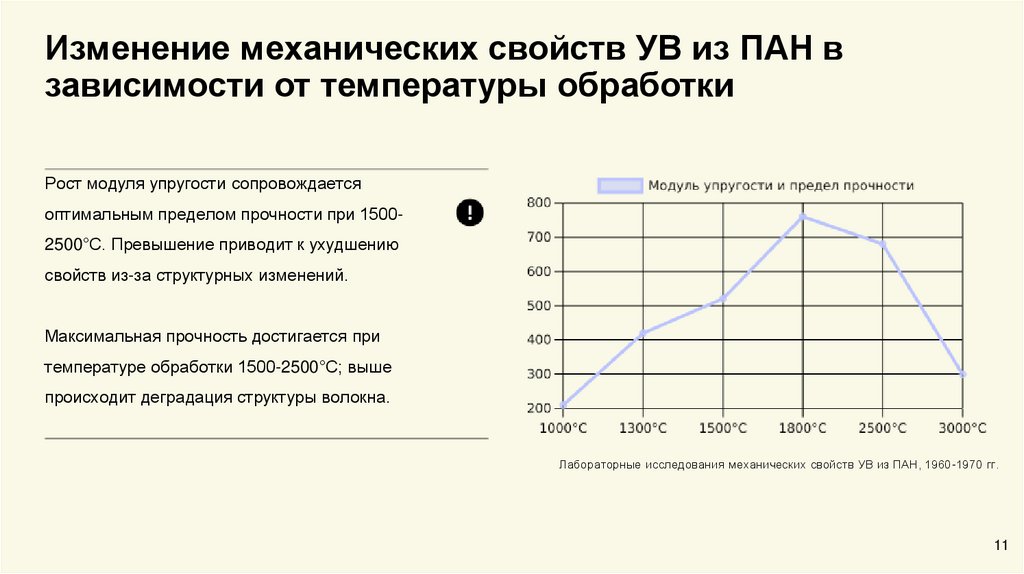

Рост модуля упругости сопровождается

оптимальным пределом прочности при 15002500°С. Превышение приводит к ухудшению

свойств из-за структурных изменений.

Максимальная прочность достигается при

температуре обработки 1500-2500°С; выше

происходит деградация структуры волокна.

Лабораторные исследования механических свойств УВ из ПАН, 1960-1970 гг.

11

12.

Свойства электрические УВ из ПАН и влияние азотаСодержание остаточного азота в

УВ снижается с повышением

температуры термообработки,

что приводит к улучшению

проводимости волокон.

При высоких температурах

обработки проводимость УВ

достигает уровня, близкого к

металлической, благодаря

уменьшению дефектов и

оптимизации структуры.

Такие свойства делают УВ из ПАН

востребованными в электронике и

композитах, где требуются

проводящие и стойкие материалы.

12

13.

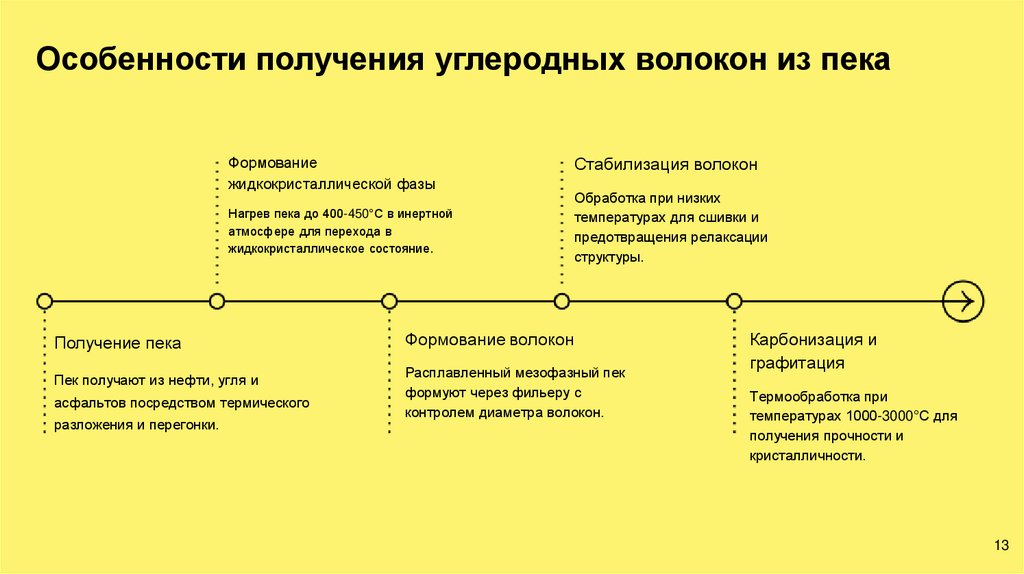

Особенности получения углеродных волокон из пекаФормование

жидкокристаллической фазы

Нагрев пека до 400-450°С в инертной

атмосфере для перехода в

жидкокристаллическое состояние.

Получение пека

Пек получают из нефти, угля и

асфальтов посредством термического

разложения и перегонки.

Стабилизация волокон

Обработка при низких

температурах для сшивки и

предотвращения релаксации

структуры.

Формование волокон

Расплавленный мезофазный пек

формуют через фильеру с

контролем диаметра волокон.

Карбонизация и

графитация

Термообработка при

температурах 1000-3000°С для

получения прочности и

кристалличности.

13

14.

Формование волокон из мезофазных пековТехнология расплавного прядения

Расплавное прядение проводится в инертной атмосфере с

высокой степенью вытяжки вплоть до 1000:1, обеспечивая

равномерное ориентирование молекул.

Структура и регулирование волокон

Диаметр волокон регулируется от 10 до 15 мкм, что

достигается контролем температуры и параметров

экструзии через фильеру.

14

15.

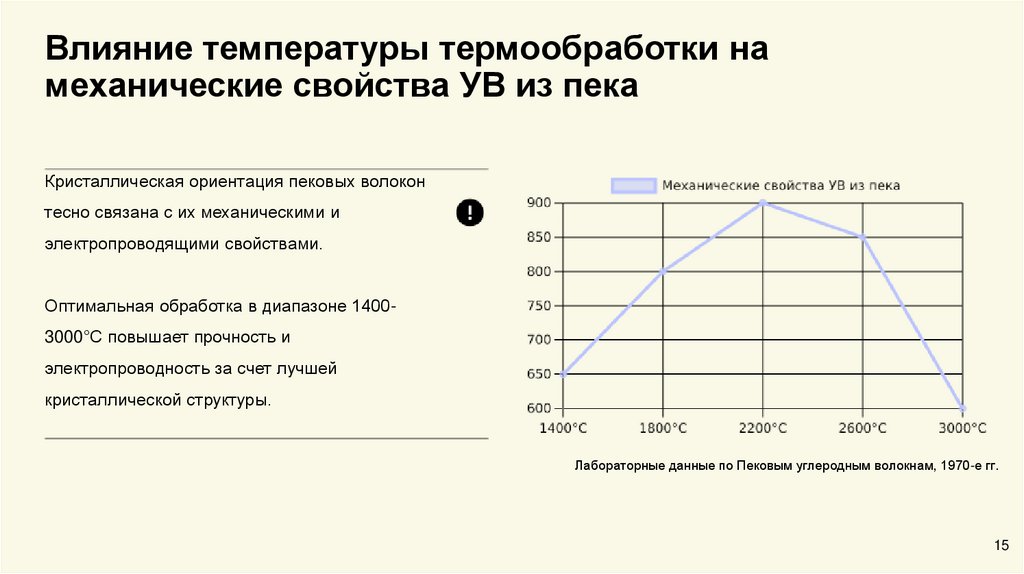

Влияние температуры термообработки намеханические свойства УВ из пека

Кристаллическая ориентация пековых волокон

тесно связана с их механическими и

электропроводящими свойствами.

Оптимальная обработка в диапазоне 14003000°С повышает прочность и

электропроводность за счет лучшей

кристаллической структуры.

Лабораторные данные по Пековым углеродным волокнам, 1970-е гг.

15

16.

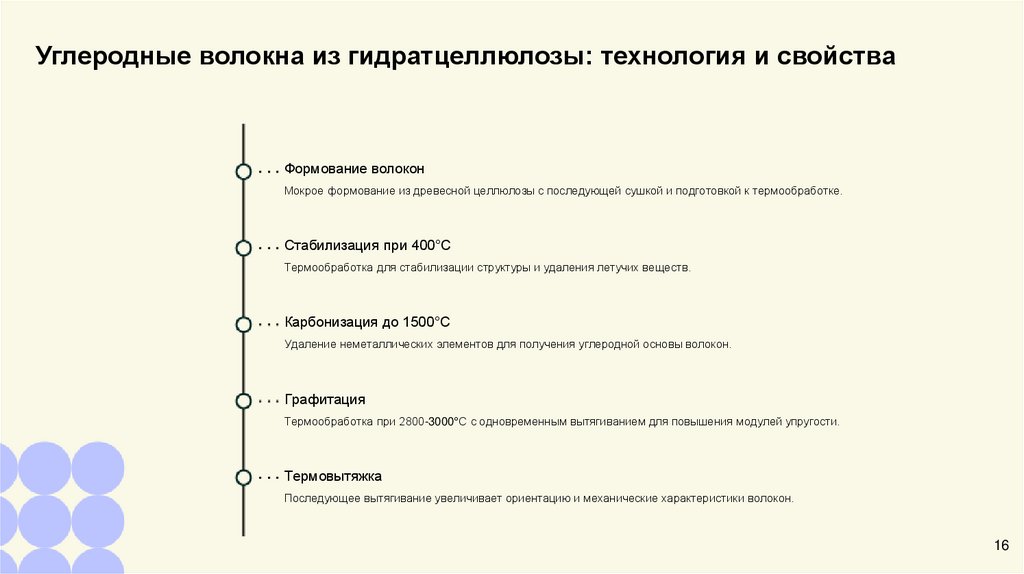

Углеродные волокна из гидратцеллюлозы: технология и свойстваФормование волокон

Мокрое формование из древесной целлюлозы с последующей сушкой и подготовкой к термообработке.

Стабилизация при 400°С

Термообработка для стабилизации структуры и удаления летучих веществ.

Карбонизация до 1500°С

Удаление неметаллических элементов для получения углеродной основы волокон.

Графитация

Термообработка при 2800-3000°С с одновременным вытягиванием для повышения модулей упругости.

Термовытяжка

Последующее вытягивание увеличивает ориентацию и механические характеристики волокон.

16

17.

Молекулярная структура и ограничение применения ГТЦ-волоконВысокое содержание водорода и кислорода в целлюлозе снижает выход углеродного

волокна до 10-30%, что ограничивает его масштабное производство.

Использование замедлителей горения при пропитке ГТЦ-волокон повышает

эффективность пиролиза и выход углеродного материала.

Такая обработка способствует улучшению механических характеристик и расширяет

возможности применения УВ из ГТЦ.

17

18.

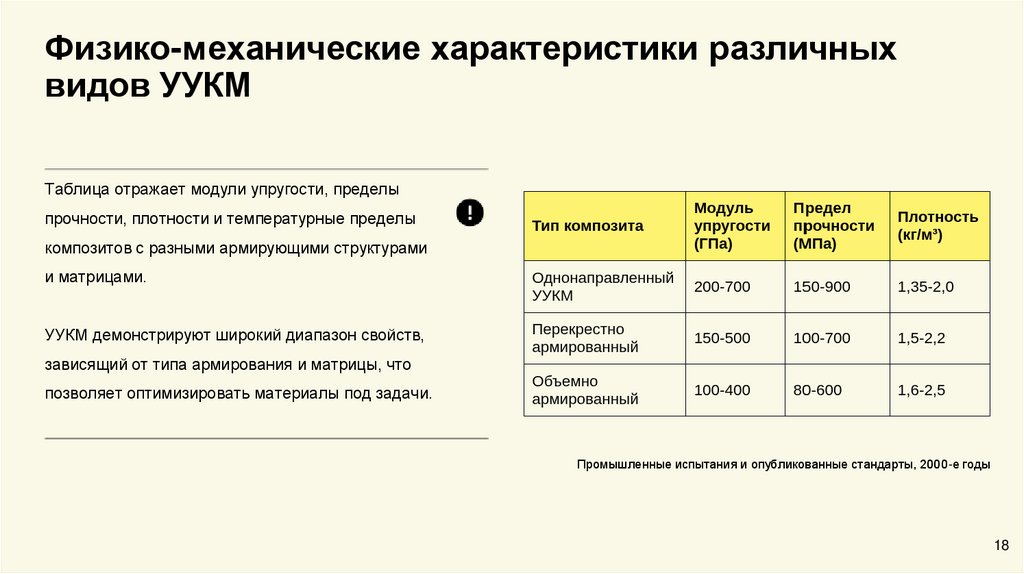

Физико-механические характеристики различныхвидов УУКМ

Таблица отражает модули упругости, пределы

прочности, плотности и температурные пределы

композитов с разными армирующими структурами

и матрицами.

УУКМ демонстрируют широкий диапазон свойств,

зависящий от типа армирования и матрицы, что

позволяет оптимизировать материалы под задачи.

Промышленные испытания и опубликованные стандарты, 2000-е годы

18

19.

Методы производства и применение углерод-углеродных композитовОсновной метод производства —

карбонизация углепластиков с

последующей термообработкой для

удаления летучих и формирования

углеродной матрицы.

УУКМ широко применяются в авиации и

космонавтике благодаря легкости,

прочности и температуростойкости до

3000°С.

Пропитка армирующих каркасов

термореактивными смолами с повторной

карбонизацией обеспечивает высокую

плотность и однородность композитов.

Дополнительные сферы — металлургия

для пресс-форм и медицина для

биосовместимых имплантов,

использующих уникальные свойства УУКМ.

19

20.

Заключение и перспективы развитияУвеличение функциональности углеродных волокон и композитов за счёт новых

аллотропных форм и нанотехнологий откроет новые горизонты в высокотемпературных

и аэрокосмических областях.

Химия

Химия