Похожие презентации:

МТ8-72Б_Лямин_КП

1. Курсовая работа на тему: «Выбор материала и разработка технологии обработки валка для горячей пластической деформации

Министерство науки и высшего образования Российской ФедерацииФедеральное государственное автономное образовательное учреждение высшего образования

«Московский государственный технический университет

имени Н.Э. Баумана

(национальный исследовательский университет)»

(МГТУ им. Н.Э. Баумана)

Курсовая работа на тему:

«Выбор материала и разработка технологии обработки

валка для горячей пластической деформации

алюминиевых сплавов»

Студент: Лямин С.А.

Группа: МТ8-72Б

Руководитель курсовой работы: Смирнов А.Е.

2. Чертеж детали

1) Шестигранник 26h14: передачакрутящего момента.

2) Ø45: опорные поверхности

самоустанавливающихся подшипников

скольжения

3) Рабочая часть: поверхность ролика,

требующая высокой чистоты обработки

(Ra 0,2) для минимизации трения и

износа при контакте с другим

элементом(все, что подлежит полировке).

4) канавки (на участках слева и справа от

рабочей части): маслоуловительные

канавки для подшипников качения.

3. Условия эксплуатации

1) Температура прокатки ≤ 450 °С2) Эпизодические термические удары

3) Высокие контактные нагрузки

4) Безударный характер нагрузки

5) Циклическое нагружение

6) Интенсивное изнашивание

7) Электрохимическая коррозия

4. Проверочный расчет

Выберем нагрузку для прокатного валка:На ролик в процессе горячей прокатки

алюминиевых сплавов действуют следующие силы

и моменты:

1) Сила обжатия Py – это радиальная сила, с

которой ролик давит на прокатываемый материал,

вызывая его пластическую деформацию.

2)Сила трения Pтр – это тангенсальная сила,

возникающая в зоне контакта ролика с

материалом, которая обеспечивает захват и

протаскивание материала через прокатный стан.

3)Крутящий момент Мкр – это прикладываемый

момент вращения, необходимый для преодоления

сил трения.

Рабочая температура:

Примем температуру, подходящую для

большинства деформируемых алюминиевых

сплавов (5ххх и 6ххх серии), Траб=450 °С

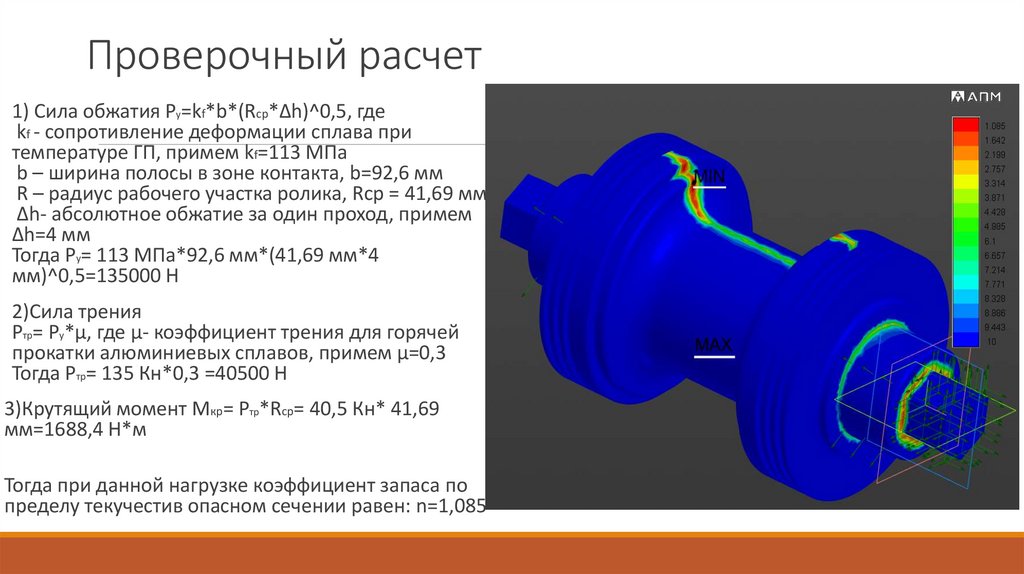

5. Проверочный расчет

1) Сила обжатия Py=kf*b*(Rср*Δh)^0,5, гдеkf - сопротивление деформации сплава при

температуре ГП, примем kf=113 МПа

b – ширина полосы в зоне контакта, b=92,6 мм

R – радиус рабочего участка ролика, Rср = 41,69 мм

Δh- абсолютное обжатие за один проход, примем

Δh=4 мм

Тогда Py= 113 МПа*92,6 мм*(41,69 мм*4

мм)^0,5=135000 Н

2)Сила трения

Pтр= Py*μ, где μ- коэффициент трения для горячей

прокатки алюминиевых сплавов, примем μ=0,3

Тогда Pтр= 135 Кн*0,3 =40500 Н

3)Крутящий момент Мкр= Pтр*Rср= 40,5 Кн* 41,69

мм=1688,4 Н*м

Тогда при данной нагрузке коэффициент запаса по

пределу текучестив опасном сечении равен: n=1,085

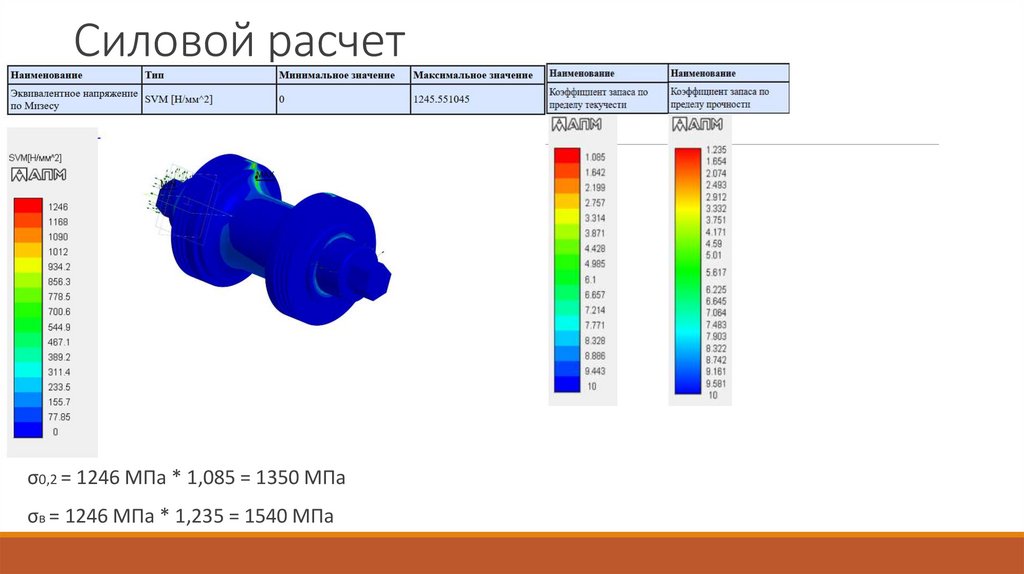

6. Силовой расчет

σ0,2 = 1246 МПа * 1,085 = 1350 МПаσв = 1246 МПа * 1,235 = 1540 МПа

7.

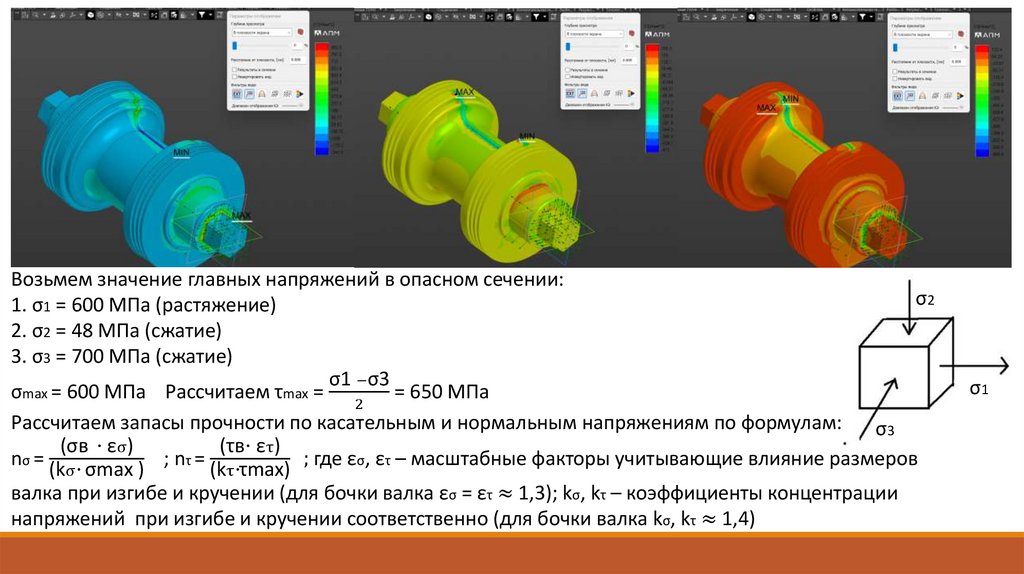

Возьмем значение главных напряжений в опасном сечении:σ2

1. σ1 = 600 МПа (растяжение)

2. σ2 = 48 МПа (сжатие)

3. σ3 = 700 МПа (сжатие)

σ1 −σ3

σmax = 600 МПа Рассчитаем τmax =

= 650 МПа

2

Рассчитаем запасы прочности по касательным и нормальным напряжениям по формулам:

σ3

(σв ⋅ εσ)

(τв⋅ ετ)

nσ =

; nτ =

; где εσ, ετ – масштабные факторы учитывающие влияние размеров

(kσ⋅ σmax )

(kτ⋅τmax)

валка при изгибе и кручении (для бочки валка εσ = ετ ≈ 1,3); kσ, kτ – коэффициенты концентрации

напряжений при изгибе и кручении соответственно (для бочки валка kσ, kτ ≈ 1,4)

σ1

8. Силовой расчет

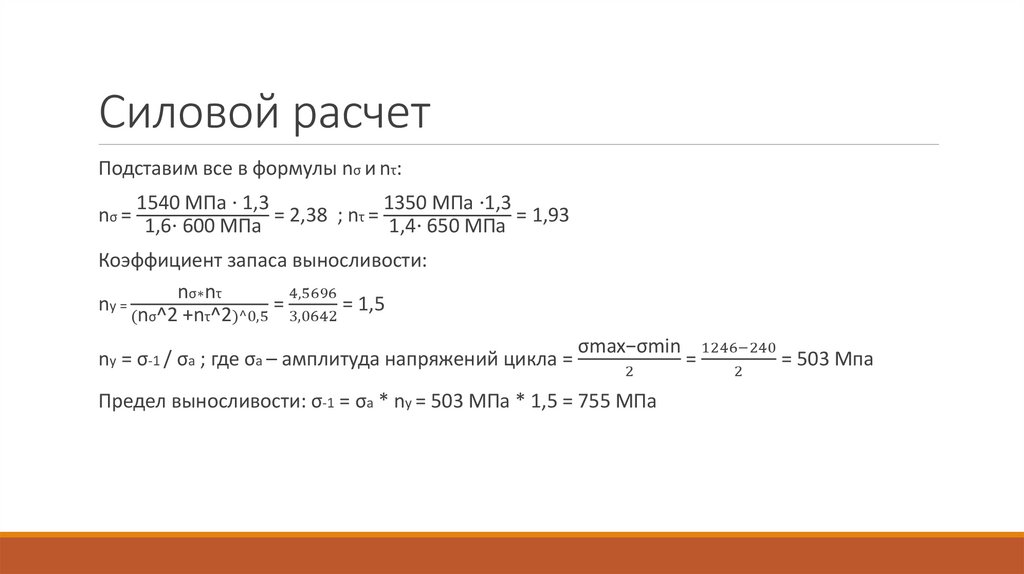

Подставим все в формулы nσ и nτ:nσ =

1540 МПа ⋅ 1,3

1350 МПа ⋅1,3

= 2,38 ; nτ =

= 1,93

1,6⋅ 600 МПа

1,4⋅ 650 МПа

Коэффициент запаса выносливости:

nσ∗nτ

4,5696

ny =

=

= 1,5

(nσ^2 +nτ^2)^0,5 3,0642

ny = σ-1 / σa ; где σa – амплитуда напряжений цикла =

σmax−σmin

2

Предел выносливости: σ-1 = σa * ny = 503 МПа * 1,5 = 755 МПа

=

1246−240

= 503 Мпа

2

9. Требования к материалу

1) Предел текучести (σ0,2) ≥ 1350 МПа2) Предел выносливости (σ-1) ≥ 755 МПа

3) Предел прочности (σв) ≥ 1540 МПа

4) Ударная вязкость : KCU ≥ 0,38 МДж/м^2

5) Твердость 500… 600 HV

6) Износостойкость: Высокая

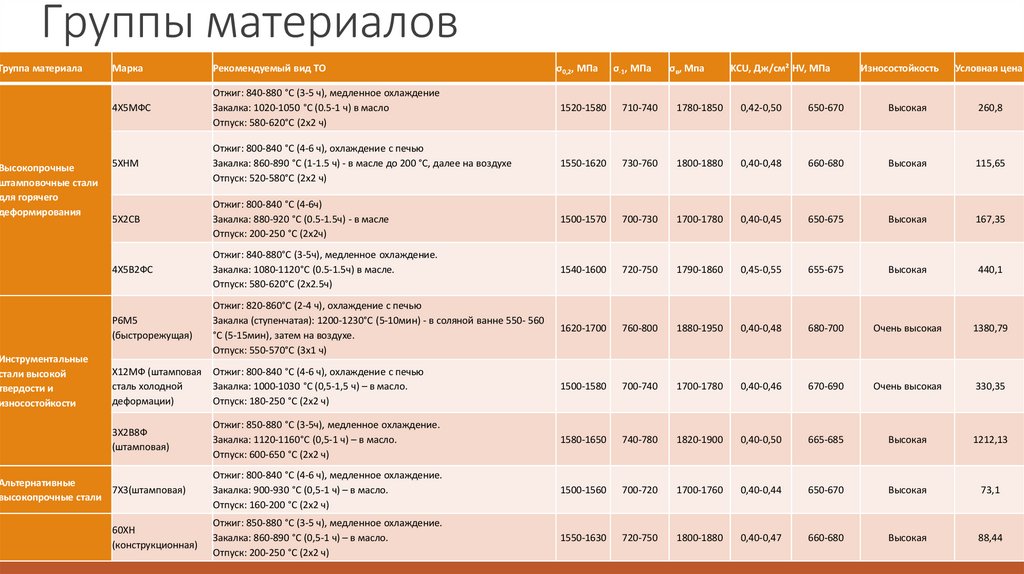

10. Группы материалов

Группа материалаВысокопрочные

штамповочные стали

для горячего

деформирования

Инструментальные

стали высокой

твердости и

износостойкости

Альтернативные

высокопрочные стали

Марка

Рекомендуемый вид ТО

σ0,2, МПа

σ-1, МПа

σв, Мпа

KCU, Дж/см² HV, МПа

Износостойкость

Условная цена

4Х5МФС

Отжиг: 840-880 °С (3-5 ч), медленное охлаждение

Закалка: 1020-1050 °C (0.5-1 ч) в масло

Отпуск: 580-620°C (2x2 ч)

1520-1580

710-740

1780-1850

0,42-0,50

650-670

Высокая

260,8

5ХНМ

Отжиг: 800-840 °C (4-6 ч), охлаждение с печью

Закалка: 860-890 °C (1-1.5 ч) - в масле до 200 °С, далее на воздухе

Отпуск: 520-580°C (2x2 ч)

1550-1620

730-760

1800-1880

0,40-0,48

660-680

Высокая

115,65

5Х2СВ

Отжиг: 800-840 °C (4-6ч)

Закалка: 880-920 °C (0.5-1.5ч) - в масле

Отпуск: 200-250 °C (2x2ч)

1500-1570

700-730

1700-1780

0,40-0,45

650-675

Высокая

167,35

4Х5В2ФС

Отжиг: 840-880°C (3-5ч), медленное охлаждение.

Закалка: 1080-1120°C (0.5-1.5ч) в масле.

Отпуск: 580-620°C (2x2.5ч)

1540-1600

720-750

1790-1860

0,45-0,55

655-675

Высокая

440,1

Р6М5

(быстрорежущая)

Отжиг: 820-860°C (2-4 ч), охлаждение с печью

Закалка (ступенчатая): 1200-1230°C (5-10мин) - в соляной ванне 550- 560

°C (5-15мин), затем на воздухе.

Отпуск: 550-570°C (3x1 ч)

1620-1700

760-800

1880-1950

0,40-0,48

680-700

Очень высокая

1380,79

Х12МФ (штамповая

сталь холодной

деформации)

Отжиг: 800-840 °C (4-6 ч), охлаждение с печью

Закалка: 1000-1030 °C (0,5-1,5 ч) – в масло.

Отпуск: 180-250 °C (2x2 ч)

1500-1580

700-740

1700-1780

0,40-0,46

670-690

Очень высокая

330,35

3Х2В8Ф

(штамповая)

Отжиг: 850-880 °C (3-5ч), медленное охлаждение.

Закалка: 1120-1160°C (0,5-1 ч) – в масло.

Отпуск: 600-650 °C (2x2 ч)

1580-1650

740-780

1820-1900

0,40-0,50

665-685

Высокая

1212,13

7Х3(штамповая)

Отжиг: 800-840 °C (4-6 ч), медленное охлаждение.

Закалка: 900-930 °C (0,5-1 ч) – в масло.

Отпуск: 160-200 °C (2x2 ч)

1500-1560

700-720

1700-1760

0,40-0,44

650-670

Высокая

73,1

60ХН

(конструкционная)

Отжиг: 850-880 °C (3-5 ч), медленное охлаждение.

Закалка: 860-890 °C (0,5-1 ч) – в масло.

Отпуск: 200-250 °C (2x2 ч)

1550-1630

720-750

1800-1880

0,40-0,47

660-680

Высокая

88,44

11. Матрица оптимизации

Зададим весовые коэффициенты– Предел текучести (σ0.2, МПа) – K1 = 0,3

– Твердость (HV, МПа) – K2 = 0,30

Марка

σ0.2,

стали

(X1*К1)

(X2*К2)

2*0,3=0,6

1*0,2=0,2

– Условная цена – K3 = 0,2

4Х5МФС

– Предел выносливости (σ-1, МПа) – K4 = 0,1

– Ударная вязкость (KCU, МДж/м²) – K5 = 0,1

5ХНМ

5Х2СВ

4Х5В2ФС

МПа HV,

4*0,3=1,2

1*0,3=0,3

3*0,3=0,9

МПа

2*0,2=0,4

4*0,2=0,8

3*0,2=0,6

Цена

σ-1, МПа KCU, МДж/м² ∑

Мес

(X3*К3)

(X4*К4)

(X5*К5)

то

2*0,2=0,

2*0,1=0,

3*0,1=0,3

1,7

4

4

2

4*0,2=0,

4*0,1=0,

2*0,1=0,2

3

1

8

4

3*0,2=0,

1*0,1=0,

1*0,1=0,1

1,9

3

6

1

1*0,2=0,

3*0,1=0,

4*0,1=0,4

2,4

2

2

3