Похожие презентации:

Ллекция 3

1.

Лекция 3«ТЕОРИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ»

2.

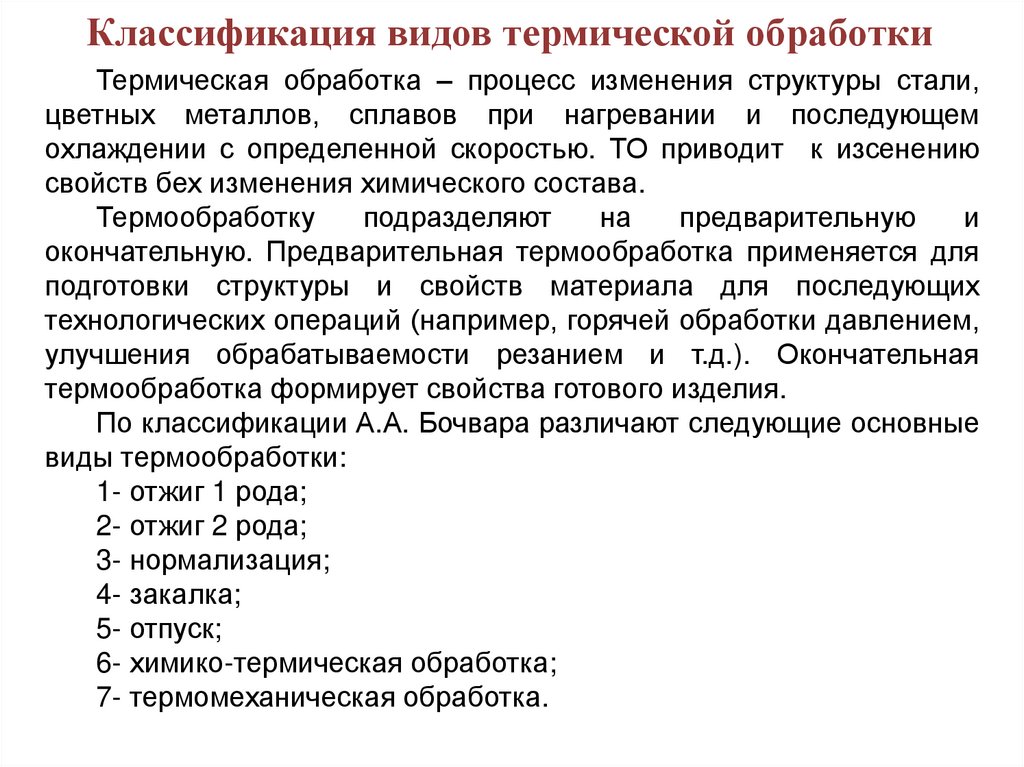

Классификация видов термической обработкиТермическая обработка – процесс изменения структуры стали,

цветных металлов, сплавов при нагревании и последующем

охлаждении с определенной скоростью. ТО приводит к изсенению

свойств бех изменения химического состава.

Термообработку

подразделяют

на

предварительную

и

окончательную. Предварительная термообработка применяется для

подготовки структуры и свойств материала для последующих

технологических операций (например, горячей обработки давлением,

улучшения обрабатываемости резанием и т.д.). Окончательная

термообработка формирует свойства готового изделия.

По классификации А.А. Бочвара различают следующие основные

виды термообработки:

1- отжиг 1 рода;

2- отжиг 2 рода;

3- нормализация;

4- закалка;

5- отпуск;

6- химико-термическая обработка;

7- термомеханическая обработка.

3.

Отжиг 1 рода - не обусловлен фазовыми превращениями втвердом состоянии. Нагрев при отжиге 1 рода повышает

подвижность атомов, частично или полностью устраняет

химическую неоднородность, уменьшает внутреннее напряжение

способствует получению более равновесного состояния.

Различают следующие разновидности отжига 1 рода:

Диффузионный (гомогенизированный) - используется для

устранения

дендритной

ликвации.

Температура

нагрева

составляет 0,8-0,9 Тпл (на 150 -200 ℃ ниже линии солидус).

Рекристализационный отжиг - применяют для снятия наклепа

и получения равновесного состояния сплава В результате

рекристаллизации в деформированном металле образуются

новые зерна, снижаются напряжения и восстанавливается

пластичность металла Трек=(0,6-0,8)Тпл.

Отжиг для снятия внутренних напряжений - применяется для

снятия напряжений, возникающих при ковке, варке, литье и т.д.,

которые могут вызвать коробление, изменение формы.

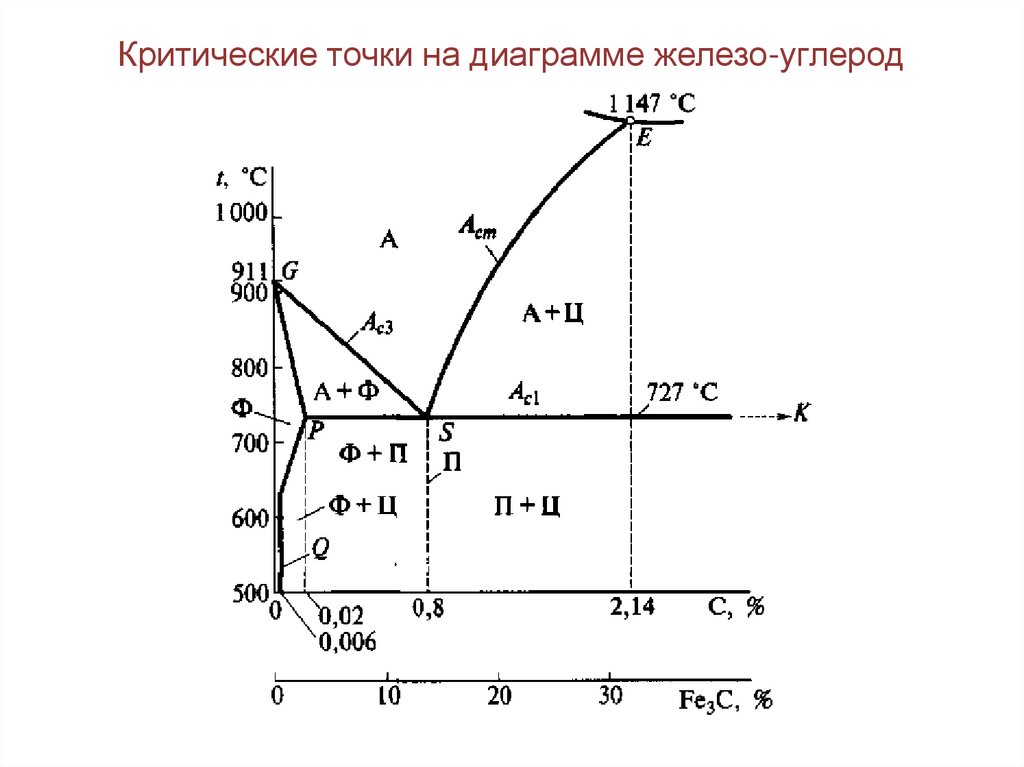

Осуществляется при температурах выше критической точки А1.

4.

Критические точки на диаграмме железо-углерод5.

Отжиг 2 рода - проводят для сплавов, в которых имеютсяполиморфные, эвтектоидные или перитектические превращения,

а также имеет место переменная растворимость компонентов в

твердом состоянии. Целью этого вида отжига является

приближение стали к равновесному состоянию, измельчение

структуры, а также подготовка стали к последующей термической

обработке.

Нормализация - нагрев изделия выше критической точки Ас3 с

последующим охлаждением на воздухе. Цель нормализации улучшение

структуры,

частичное

снижение

внутренних

напряжений, улучшение обрабатываемости. В заэвтектоидных

сталях нормализация с температуры выше Аст предназначена

для устранения цементитной сетки.

Закалка - нагрев выше критической точки Ас3 (Ас1) с

последующим быстрым охлаждением. Цель ее перевести сталь в

неравновесное состояние, для придания ей высокой прочности и

твердости.

6.

Отпуск - этот вид термообработки, применяемый лишь кзакаленным сплавам. При отпуске нагрев закаленной стали

производят ниже Ас1. В результате отпуска уменьшается

внутреннее напряжение, сплавы переходят в более

равновесное состояние, снижается твердость и хрупкость,

повышается пластичность и ударная вязкость.

Существует три вида отпуска: низкий, средний и высокий.

Низкий - нагрев до 150-250 ℃ и охлаждение. Его применяют

для цементуемых и инструментальных сталей. Структура после

отпуска для доэвтектоидных сталей - мартенсит отпуска НRC

58-62, доэвтектоидных - мартенсит отпуска + мелкие зерна

карбидов.

Средний отпуск- осуществляют при 350-500 ℃. Его

применяют для закаленных сталей в том случае, когда нужно

получить структуру троостита отпуска с HRC 40-50.

Высокий отпуск- нагрев выше 500 ℃ применяют для

улучшения сталей и в том случае, когда нужно понизить

твердость до 30-35 HRC.

7.

Для большинства цветных сплавов ТО закалка + отпускзаменяют на закалку с последующим старением.

Старение заключается в изменении растворимости

компонентов в пересыщенном твердом растворе. Различают

искусственное старение и естественное старение.

Естественное старение проходит при комнатной

температуре. Оно продолжительно во времени и может

проходить до 3 мес. и более, в зависимости от сплава.

Искусственное старение выполняется при невысокой

температуре нагрева 120…150 ℃ и выдержке при этой

температуре 18…35 ч.

8.

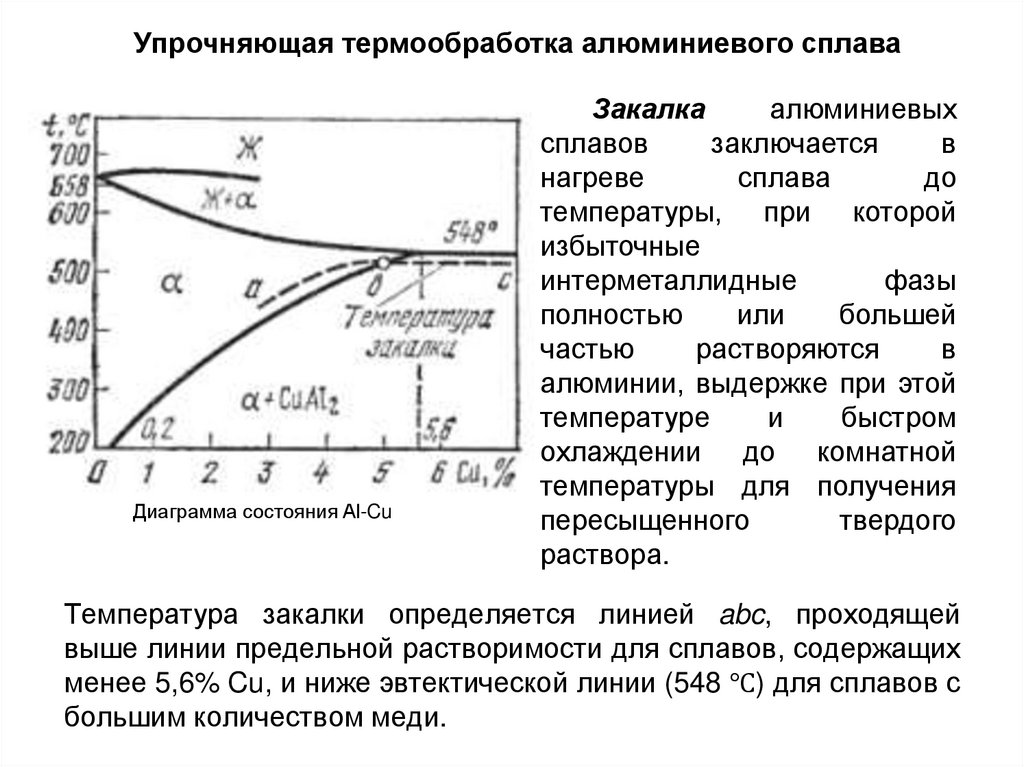

Упрочняющая термообработка алюминиевого сплаваДиаграмма состояния Al-Cu

Закалка

алюминиевых

сплавов

заключается

в

нагреве

сплава

до

температуры, при которой

избыточные

интерметаллидные

фазы

полностью

или

большей

частью

растворяются

в

алюминии, выдержке при этой

температуре

и

быстром

охлаждении до комнатной

температуры для получения

пересыщенного

твердого

раствора.

Температура закалки определяется линией abc, проходящей

выше линии предельной растворимости для сплавов, содержащих

менее 5,6% Cu, и ниже эвтектической линии (548 ℃) для сплавов с

большим количеством меди.

9.

Время выдержки при температуре закалки должно обеспечитьрастворение интерметаллидныых фаз; оно зависит от структурного

состояния сплава, типа печи и толщины изделия.

Охлаждение деформированных сплавов при закалке проводят

в холодной воде.

Поскольку равновесная растворимость меди в алюминии при

низких температурах составляет около 0,2%, твердый раствор в

закаленном сплаве АЛ + 4% меди пересыщен медью более чем в

20 раз.

Пересыщенный твердый раствор легирующих компонентов в

алюминии, получаемый в результате закалки, определяет

повышение прочности после закалки и возможность дальнейшего

упрочнения при старении.

10.

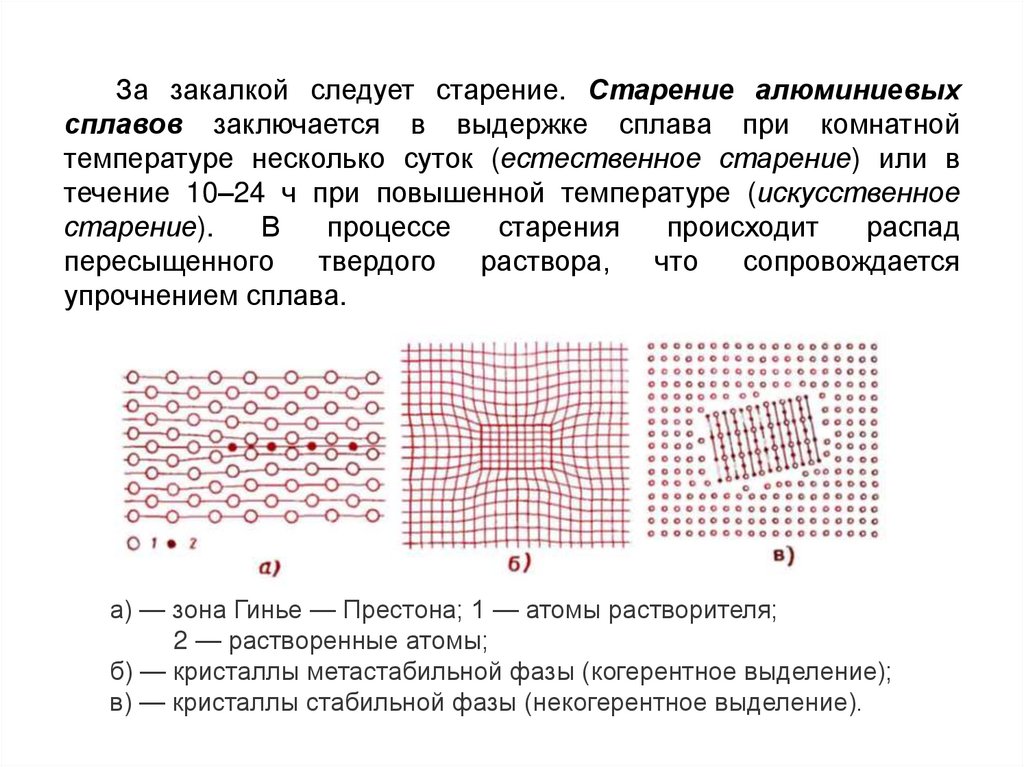

За закалкой следует старение. Старение алюминиевыхсплавов заключается в выдержке сплава при комнатной

температуре несколько суток (естественное старение) или в

течение 10–24 ч при повышенной температуре (искусственное

старение).

В

процессе

старения

происходит

распад

пересыщенного

твердого

раствора,

что

сопровождается

упрочнением сплава.

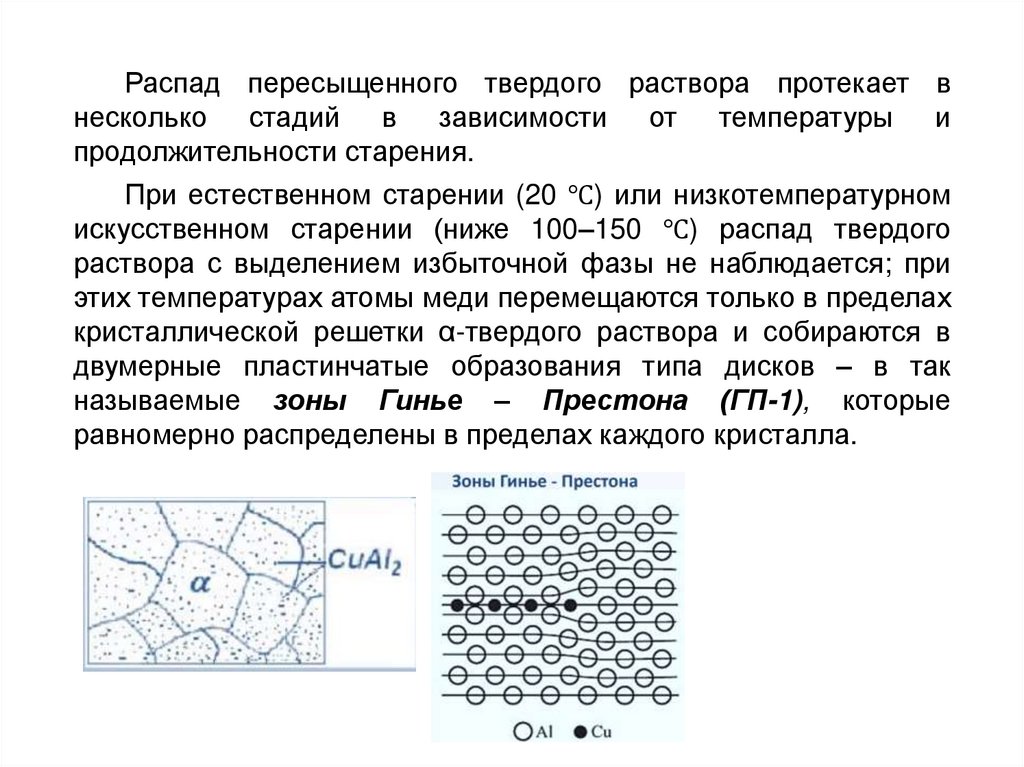

а) — зона Гинье — Престона; 1 — атомы растворителя;

2 — растворенные атомы;

б) — кристаллы метастабильной фазы (когерентное выделение);

в) — кристаллы стабильной фазы (некогерентное выделение).

11.

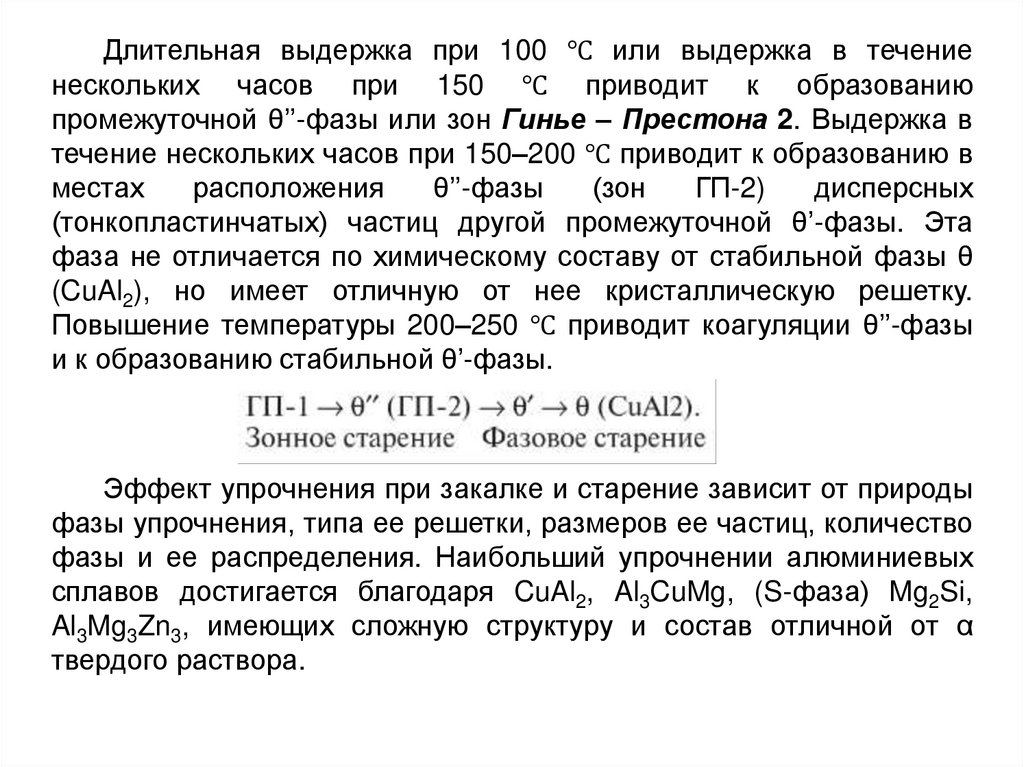

Распад пересыщенного твердого раствора протекает внесколько стадий в зависимости от температуры и

продолжительности старения.

При естественном старении (20 ℃) или низкотемпературном

искусственном старении (ниже 100–150 ℃) распад твердого

раствора с выделением избыточной фазы не наблюдается; при

этих температурах атомы меди перемещаются только в пределах

кристаллической решетки α-твердого раствора и собираются в

двумерные пластинчатые образования типа дисков – в так

называемые зоны Гинье – Престона (ГП-1), которые

равномерно распределены в пределах каждого кристалла.

12.

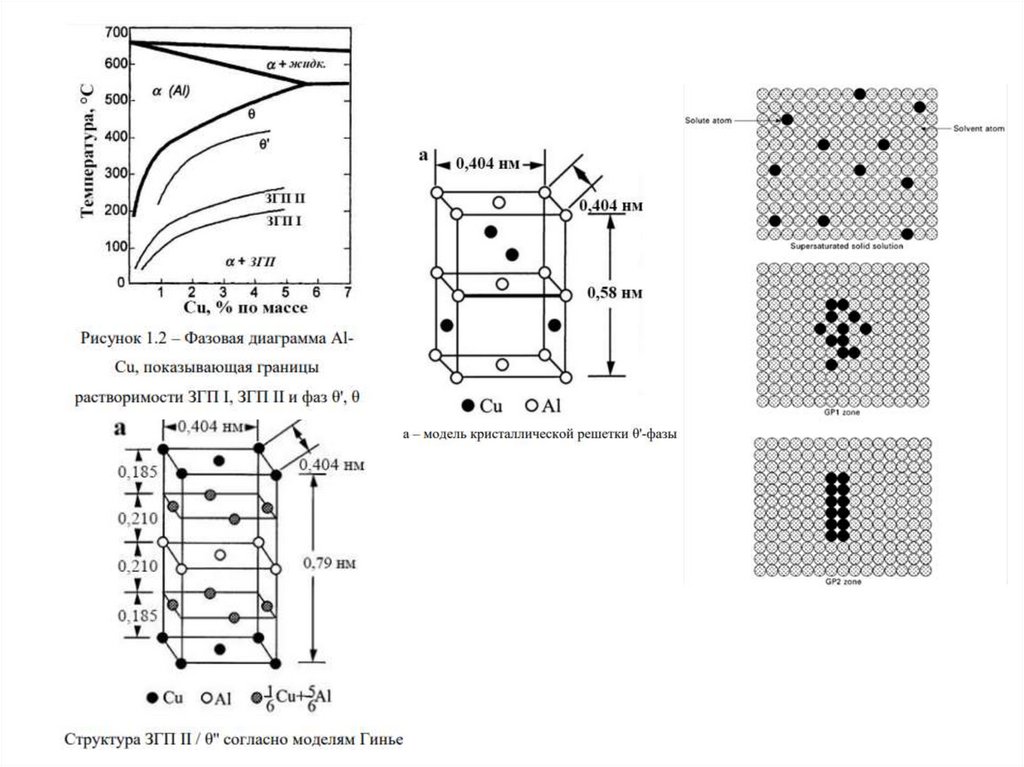

Длительная выдержка при 100 ℃ или выдержка в течениенескольких часов при 150 ℃ приводит к образованию

промежуточной θ’’-фазы или зон Гинье – Престона 2. Выдержка в

течение нескольких часов при 150–200 ℃ приводит к образованию в

местах

расположения

θ’’-фазы

(зон

ГП-2)

дисперсных

(тонкопластинчатых) частиц другой промежуточной θ’-фазы. Эта

фаза не отличается по химическому составу от стабильной фазы θ

(CuAl2), но имеет отличную от нее кристаллическую решетку.

Повышение температуры 200–250 ℃ приводит коагуляции θ’’-фазы

и к образованию стабильной θ’-фазы.

Эффект упрочнения при закалке и старение зависит от природы

фазы упрочнения, типа ее решетки, размеров ее частиц, количество

фазы и ее распределения. Наибольший упрочнении алюминиевых

сплавов достигается благодаря CuAl2, Al3CuMg, (S-фаза) Mg2Si,

Al3Mg3Zn3, имеющих сложную структуру и состав отличной от α

твердого раствора.

13.

14.

Химико-термическая обработка - заключается внасыщении поверхности заготовки каким-либо элементом с

целью получения в этом слое необходимых свойств (твердость,

износостойкость, жаропрочность, коррозионная стойкость и

т.д.).

Насыщение углеродом - называется цементацией, азотомазотированием, хромомхромированием. После поверхностного

насыщения в ряде случаев производят закалку и последующий

отпуск.

Термомеханическая обработка - сочетает пластическую

деформацию

с

термической

обработкой.

При

термомеханической обработке нагрев осуществляют выше

точки Ас3, а затем проводят быстрое охлаждение,

сопровождающееся превращениями наклепанного аустенита.

15.

Закалочные средыДля закалки обычно используют кипящие жидкости - воду,

растворы солей и щелочей.

При закалке в этих средах различают три периода:

1) пленочное кипение, когда на поверхности стали

образуется “паровая рубашка” - в этот период скорость

охлаждения относительно невелика;

2) пузырьковое кипение, наступающее при полном

разрушении паровой пленки, в этот период происходит

быстрый отвод теплоты;

3) конвективный теплообмен при температуре ниже

температуры кипения охлаждающей жидкости; теплоотвод в

этот период происходит с наименьшей скоростью.

16.

Спасибо завнимание!

Промышленность

Промышленность