Похожие презентации:

Gemi-ME-10

1. Slayt 1

DİŞLİ ÇARKLAR VE DİŞLİ ÇARKMEKANİZMALARI

2. Slayt 2

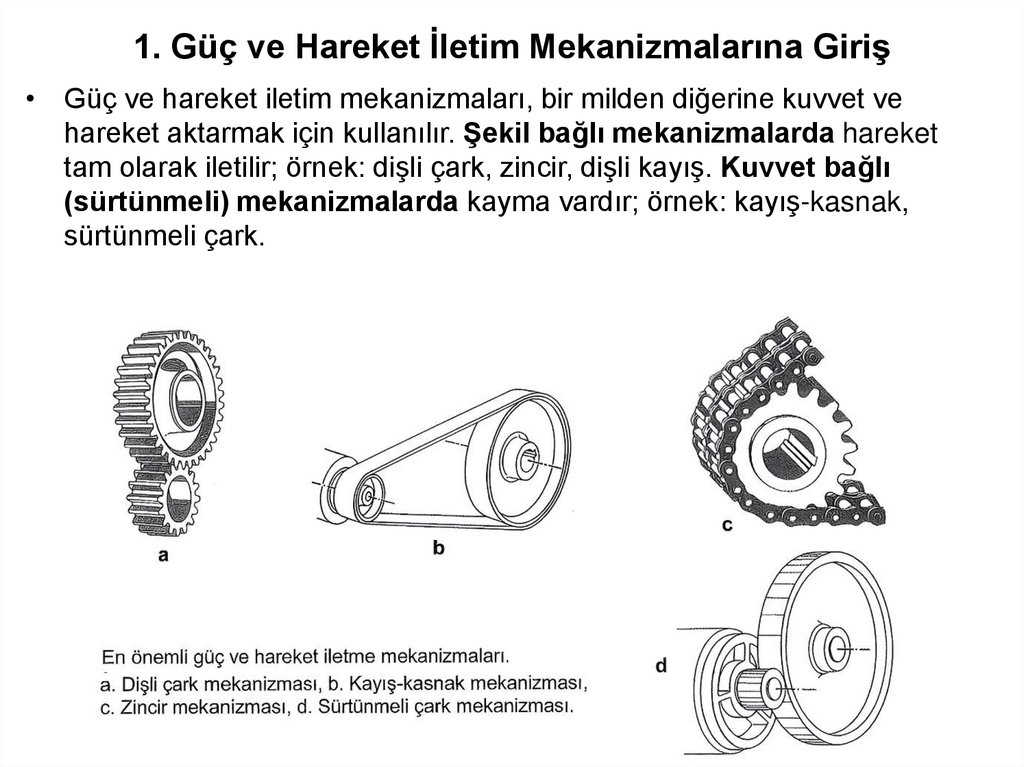

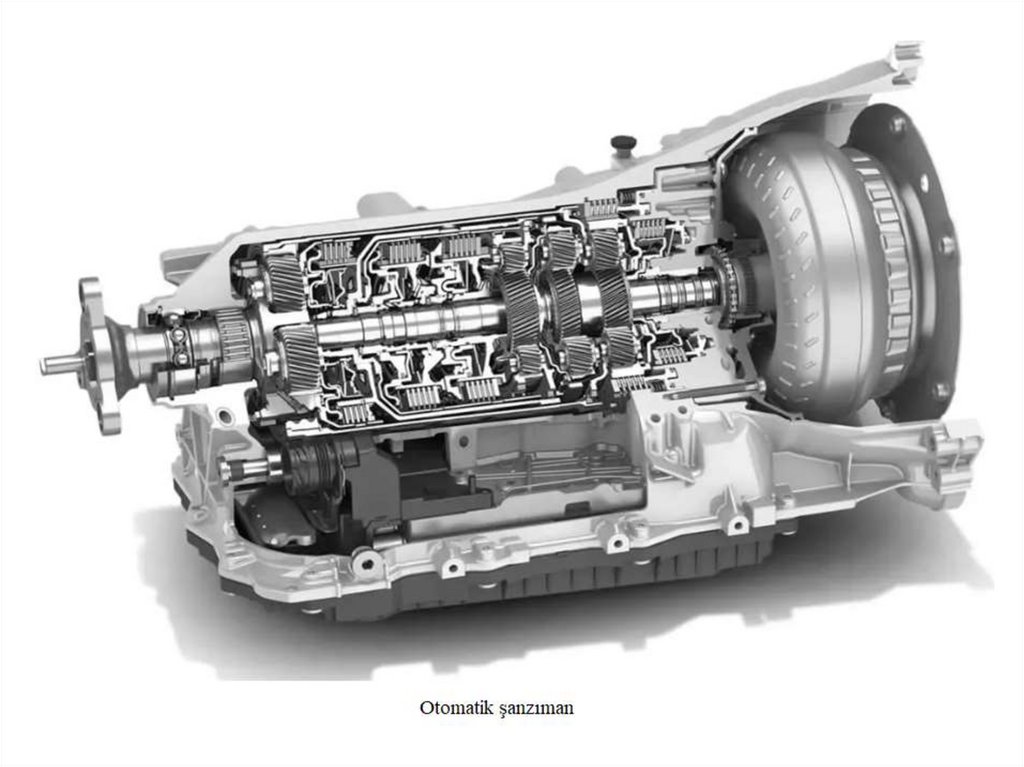

1. Güç ve Hareket İletim Mekanizmalarına Giriş• Güç ve hareket iletim mekanizmaları, bir milden diğerine kuvvet ve

hareket aktarmak için kullanılır. Şekil bağlı mekanizmalarda hareket

tam olarak iletilir; örnek: dişli çark, zincir, dişli kayış. Kuvvet bağlı

(sürtünmeli) mekanizmalarda kayma vardır; örnek: kayış-kasnak,

sürtünmeli çark.

3. Slayt 3

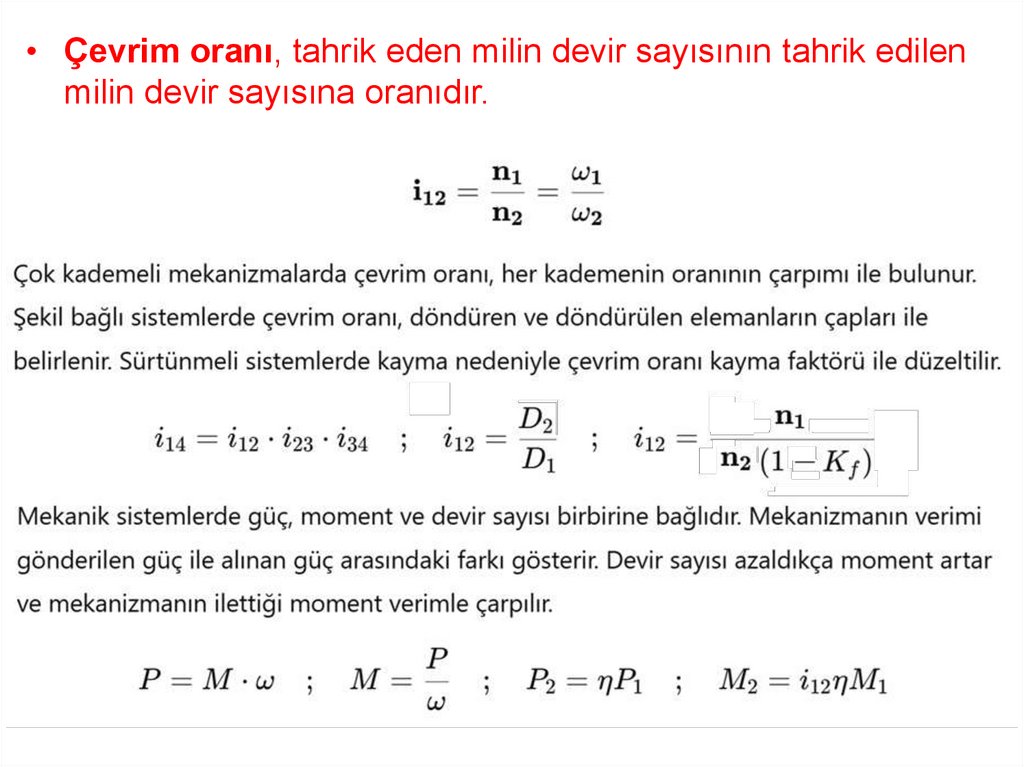

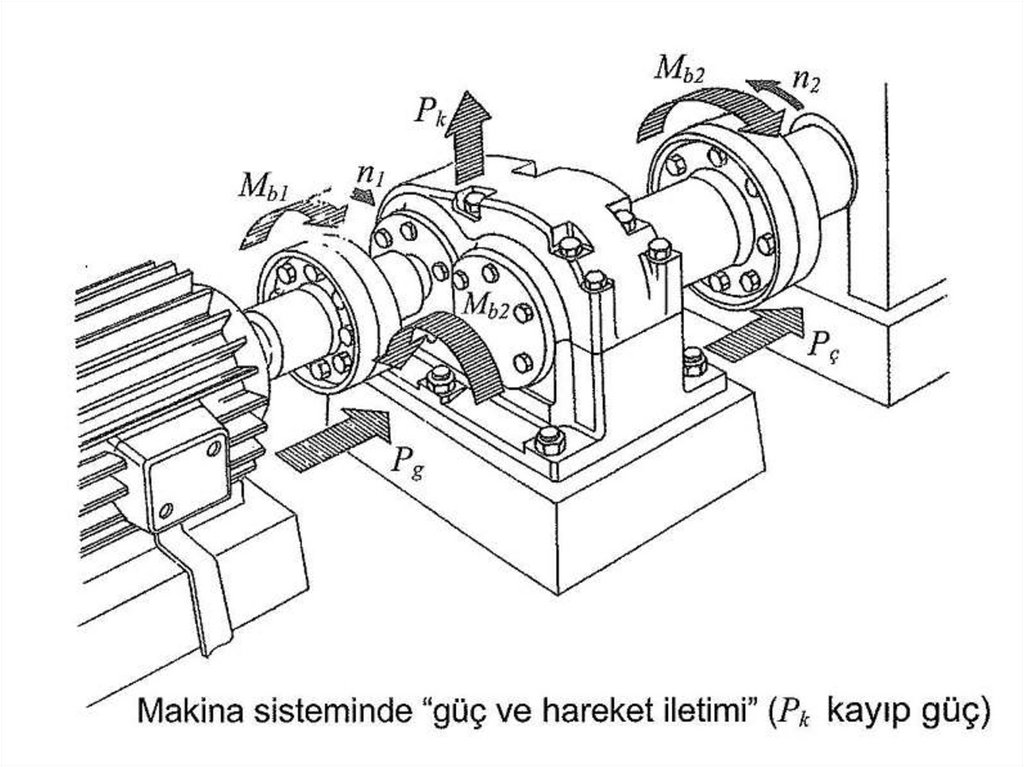

• Çevrim oranı, tahrik eden milin devir sayısının tahrik edilenmilin devir sayısına oranıdır.

4. Slayt 4

5. Slayt 5

6. Slayt 6

7. Slayt 7

8. Slayt 8

9. Slayt 9

10. Slayt 10

11. Slayt 11

12. Slayt 12

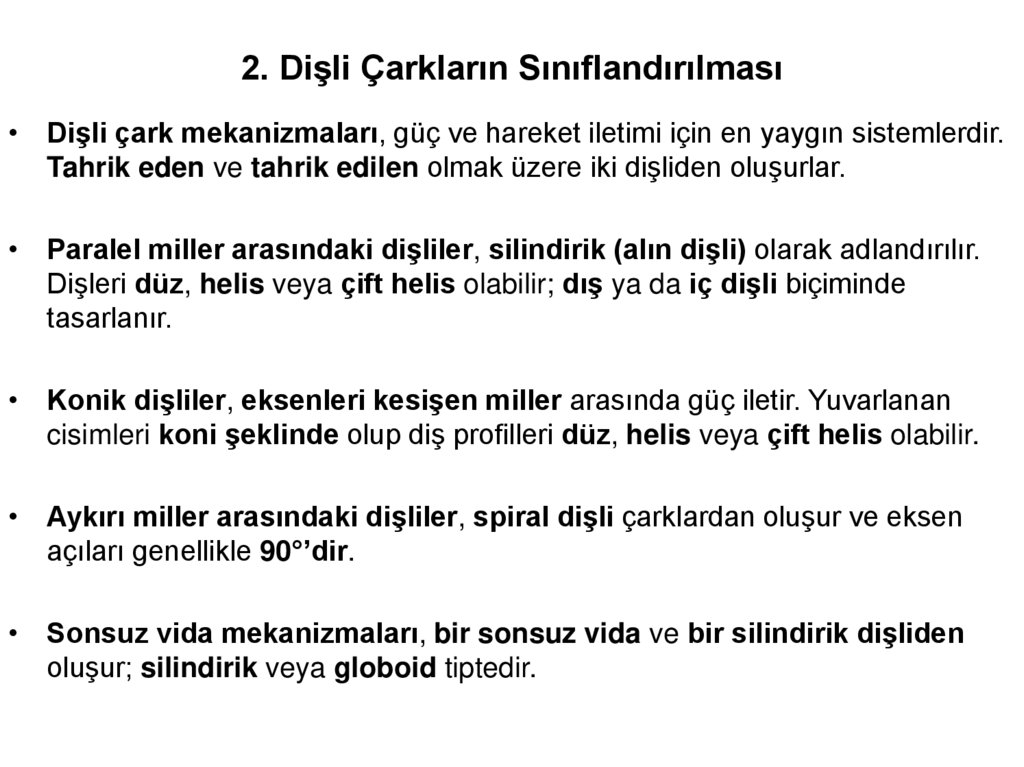

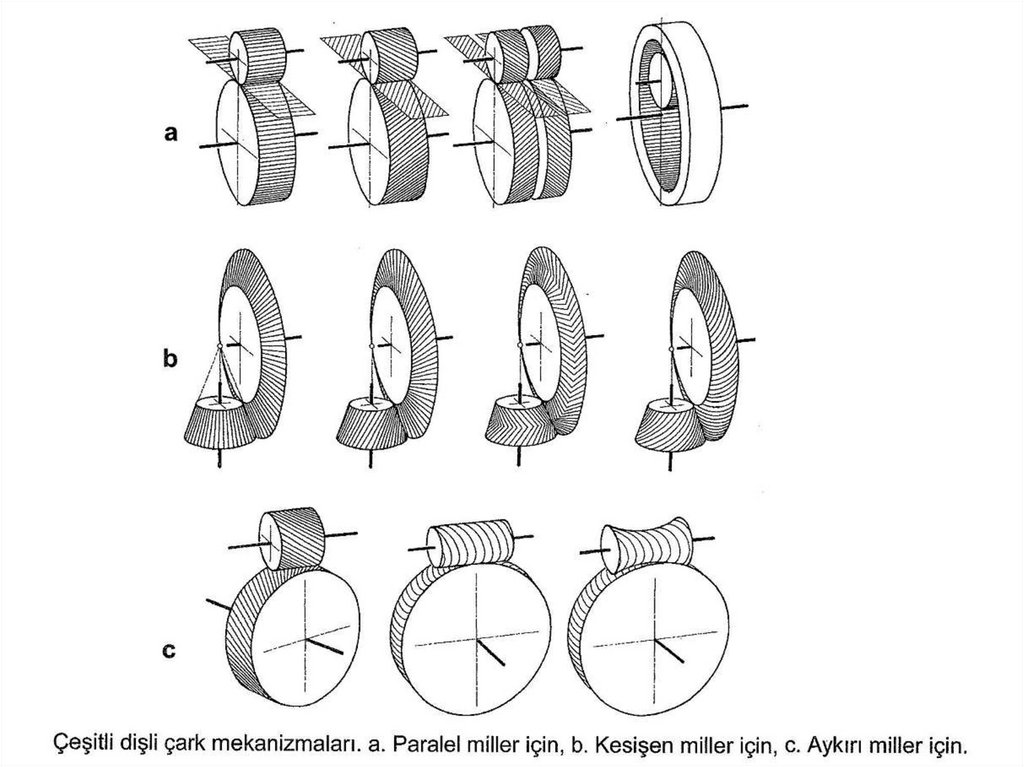

2. Dişli Çarkların Sınıflandırılması• Dişli çark mekanizmaları, güç ve hareket iletimi için en yaygın sistemlerdir.

Tahrik eden ve tahrik edilen olmak üzere iki dişliden oluşurlar.

• Paralel miller arasındaki dişliler, silindirik (alın dişli) olarak adlandırılır.

Dişleri düz, helis veya çift helis olabilir; dış ya da iç dişli biçiminde

tasarlanır.

• Konik dişliler, eksenleri kesişen miller arasında güç iletir. Yuvarlanan

cisimleri koni şeklinde olup diş profilleri düz, helis veya çift helis olabilir.

• Aykırı miller arasındaki dişliler, spiral dişli çarklardan oluşur ve eksen

açıları genellikle 90°’dir.

• Sonsuz vida mekanizmaları, bir sonsuz vida ve bir silindirik dişliden

oluşur; silindirik veya globoid tiptedir.

13. Slayt 13

14. Slayt 14

3. Silindirik Düz Dişli Çarklar• Düz dişli çarklar, imalat kolaylığı ve boyutlandırma

avantajları sayesinde tahrik teknolojisinde en yaygın

kullanılan dişlilerdir.

• Silindirik düz dişli çarklar, en basit dişli türüdür. Eksenel

kuvvet oluşturmazlar, ancak helisel dişliler kadar verimli

çalışmazlar.

• Diğer dişli türleri, düz dişli çarkların belirli kurallarla

geliştirilmiş şekilleridir. Bu nedenle düz dişlilerdeki temel

kavramlar ve boyutlar, diğer dişliler için de geçerlidir. Elde

edilen denklemler, gerekli düzenlemelerle diğer dişli

tiplerine de uygulanabilir.

15. Slayt 15

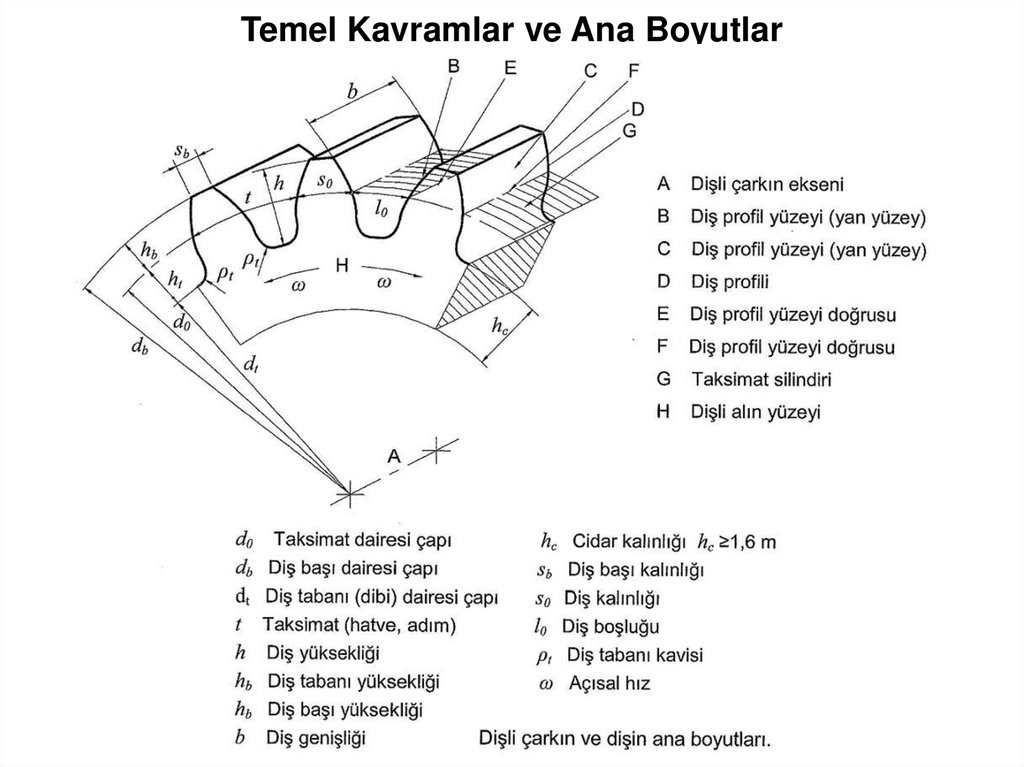

Temel Kavramlar ve Ana Boyutlar16. Slayt 16

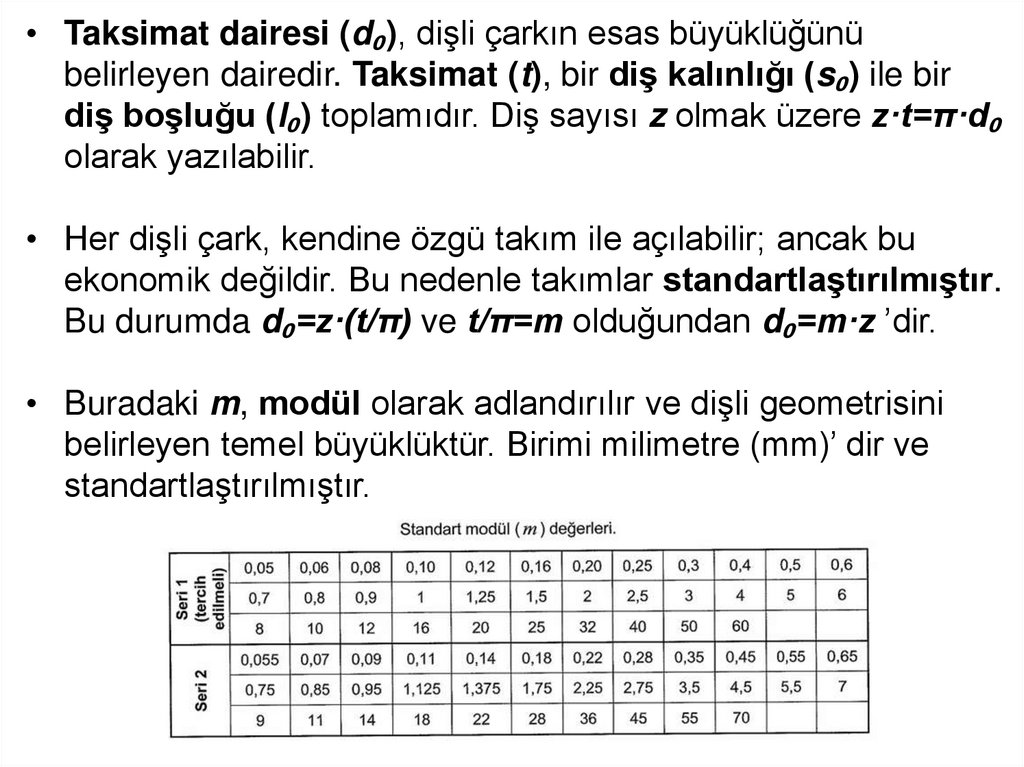

• Taksimat dairesi (d₀), dişli çarkın esas büyüklüğünübelirleyen dairedir. Taksimat (t), bir diş kalınlığı (s₀) ile bir

diş boşluğu (l₀) toplamıdır. Diş sayısı z olmak üzere z·t=π·d₀

olarak yazılabilir.

• Her dişli çark, kendine özgü takım ile açılabilir; ancak bu

ekonomik değildir. Bu nedenle takımlar standartlaştırılmıştır.

Bu durumda d₀=z·(t/π) ve t/π=m olduğundan d₀=m·z ’dir.

• Buradaki m, modül olarak adlandırılır ve dişli geometrisini

belirleyen temel büyüklüktür. Birimi milimetre (mm)’ dir ve

standartlaştırılmıştır.

17. Slayt 17

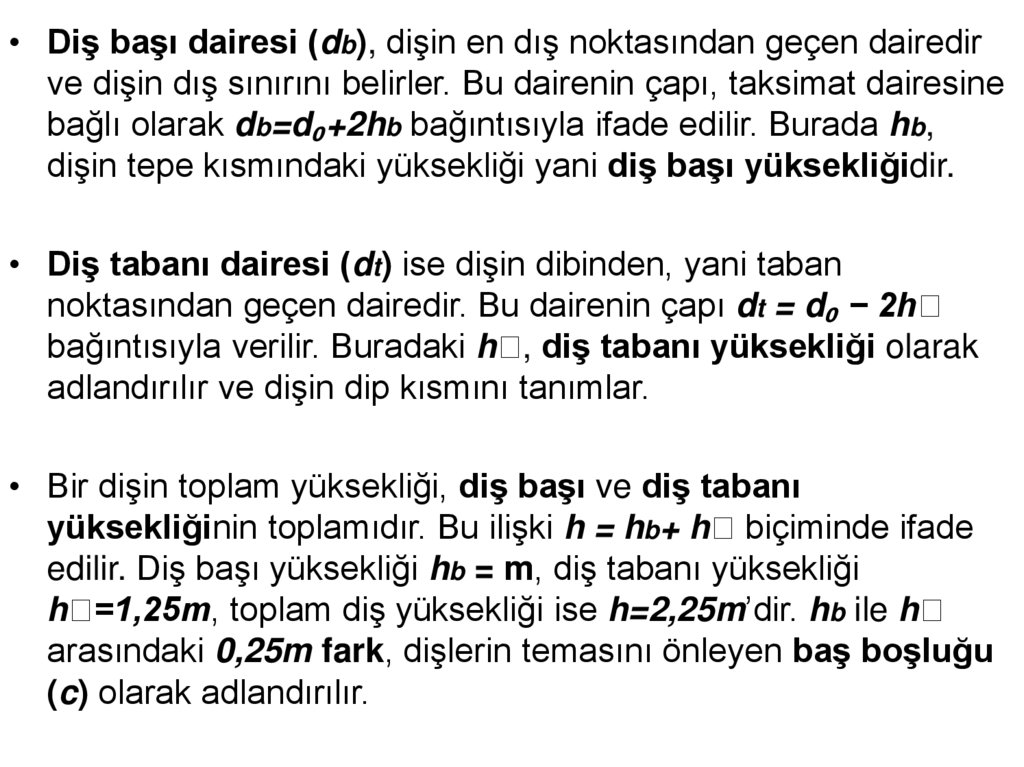

• Diş başı dairesi (db), dişin en dış noktasından geçen dairedirve dişin dış sınırını belirler. Bu dairenin çapı, taksimat dairesine

bağlı olarak db=d₀+2hb bağıntısıyla ifade edilir. Burada hb,

dişin tepe kısmındaki yüksekliği yani diş başı yüksekliğidir.

• Diş tabanı dairesi (dt) ise dişin dibinden, yani taban

noktasından geçen dairedir. Bu dairenin çapı dt = d₀ − 2hₜ

bağıntısıyla verilir. Buradaki hₜ, diş tabanı yüksekliği olarak

adlandırılır ve dişin dip kısmını tanımlar.

• Bir dişin toplam yüksekliği, diş başı ve diş tabanı

yüksekliğinin toplamıdır. Bu ilişki h = hb+ hₜ biçiminde ifade

edilir. Diş başı yüksekliği hb = m, diş tabanı yüksekliği

hₜ=1,25m, toplam diş yüksekliği ise h=2,25m’dir. hb ile hₜ

arasındaki 0,25m fark, dişlerin temasını önleyen baş boşluğu

(c) olarak adlandırılır.

18. Slayt 18

• Ayrıca, dişlilerde bir diş kalınlığı (s₀) ve bir diş boşluğu (l₀)bulunur. Bu iki büyüklüğün toplamı taksimat mesafesini

oluşturur ve t = s₀ + l₀ = π·m şeklindedir.

• Teorik olarak s₀ = l₀ = t / 2 = (π·m) / 2 kabul edilir. Ancak,

pratikte dişlerin birbirine kolayca geçebilmesi için s₀, l₀’dan

tolerans kadar küçük yapılır. Dişli çarklarda ayrıca diş

genişliği (b) adı verilen bir boyut bulunur; bu, dişin eksen

doğrultusundaki genişliğini gösterir ve genellikle şekil

üzerinde belirtilir.

• Dişli çarkların diş genişliği standart değildir; mukavemet

ve yüzey basıncı hesaplarına göre belirlenir. Genellikle,

modül (m) veya taksimat dairesi çapı (d₀) ile orantılı olarak

hesaplanır: b= Ψₜ.m veya b= Ψd .d0. Burada d₀ pinyonun

çapıdır. Ψₜ = 14–18, Ψd = 0,8–1,2 aralığında alınır.

19. Slayt 19

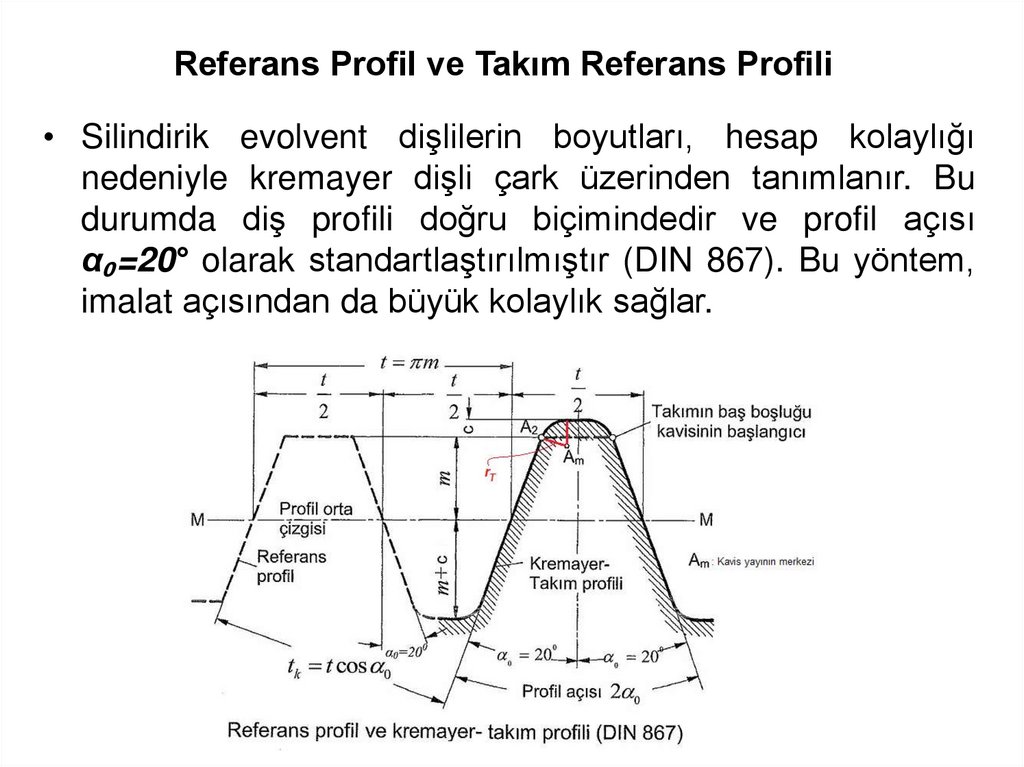

Referans Profil ve Takım Referans Profili• Silindirik evolvent dişlilerin boyutları, hesap kolaylığı

nedeniyle kremayer dişli çark üzerinden tanımlanır. Bu

durumda diş profili doğru biçimindedir ve profil açısı

α₀=20° olarak standartlaştırılmıştır (DIN 867). Bu yöntem,

imalat açısından da büyük kolaylık sağlar.

20. Slayt 20

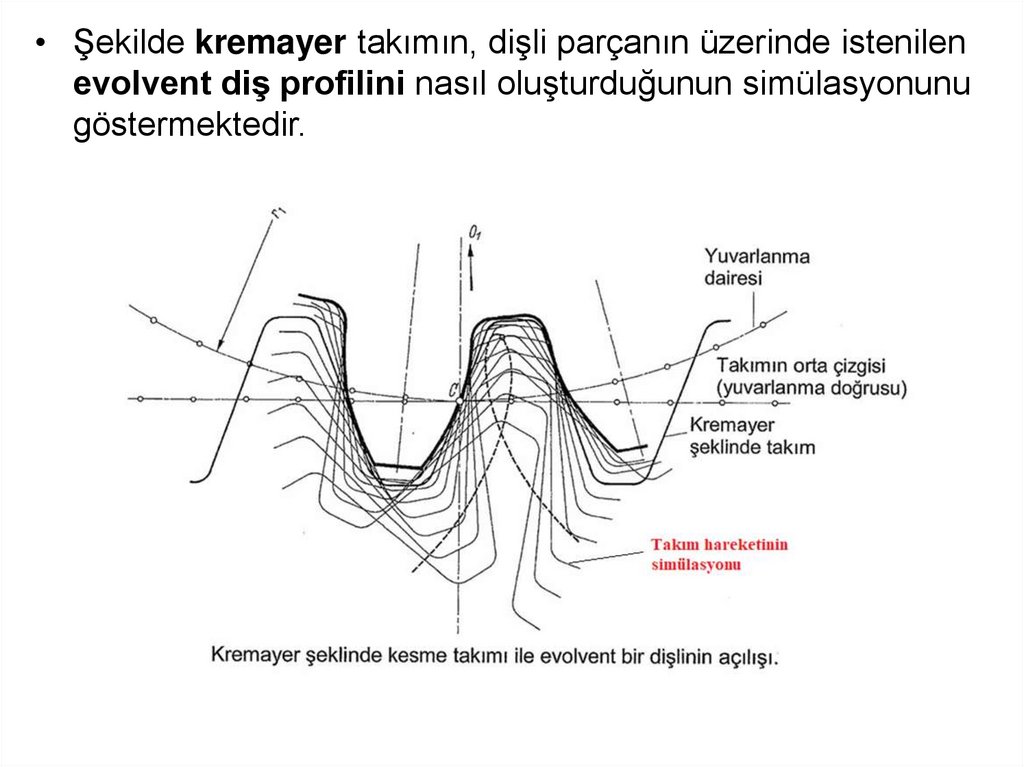

• Şekilde kremayer takımın, dişli parçanın üzerinde istenilenevolvent diş profilini nasıl oluşturduğunun simülasyonunu

göstermektedir.

21. Slayt 21

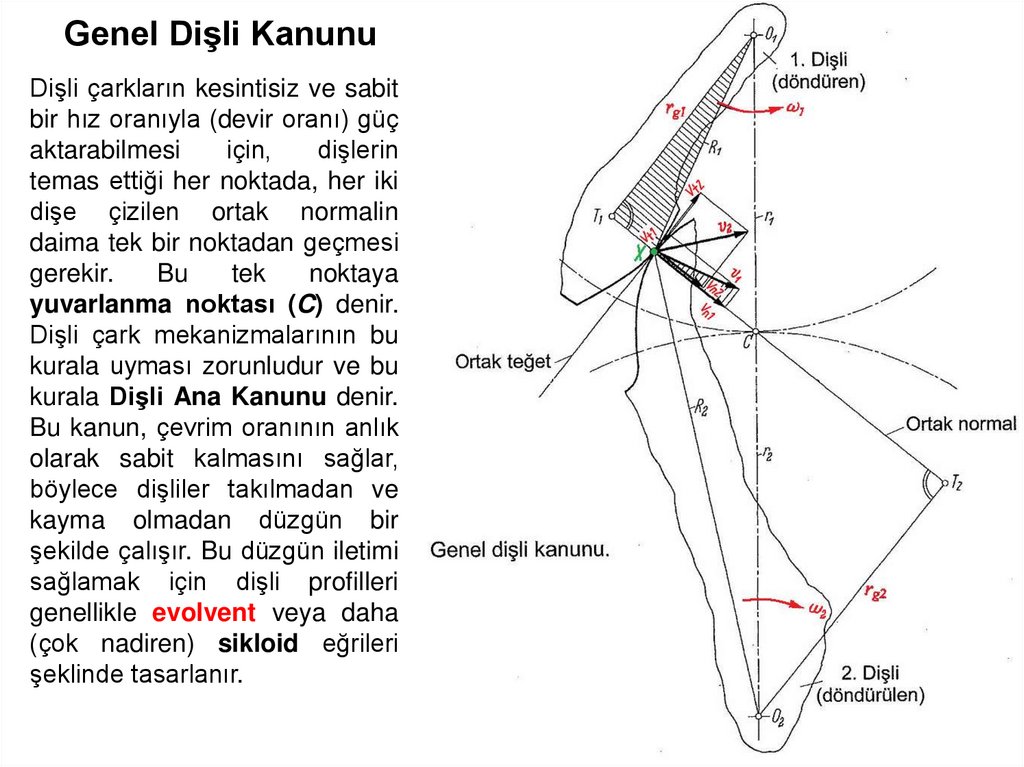

Genel Dişli Kanunu

Dişli çarkların kesintisiz ve sabit

bir hız oranıyla (devir oranı) güç

aktarabilmesi

için,

dişlerin

temas ettiği her noktada, her iki

dişe çizilen ortak normalin

daima tek bir noktadan geçmesi

gerekir.

Bu

tek

noktaya

yuvarlanma noktası (C) denir.

Dişli çark mekanizmalarının bu

kurala uyması zorunludur ve bu

kurala Dişli Ana Kanunu denir.

Bu kanun, çevrim oranının anlık

olarak sabit kalmasını sağlar,

böylece dişliler takılmadan ve

kayma olmadan düzgün bir

şekilde çalışır. Bu düzgün iletimi

sağlamak için dişli profilleri

genellikle evolvent veya daha

(çok nadiren) sikloid eğrileri

şeklinde tasarlanır.

22. Slayt 22

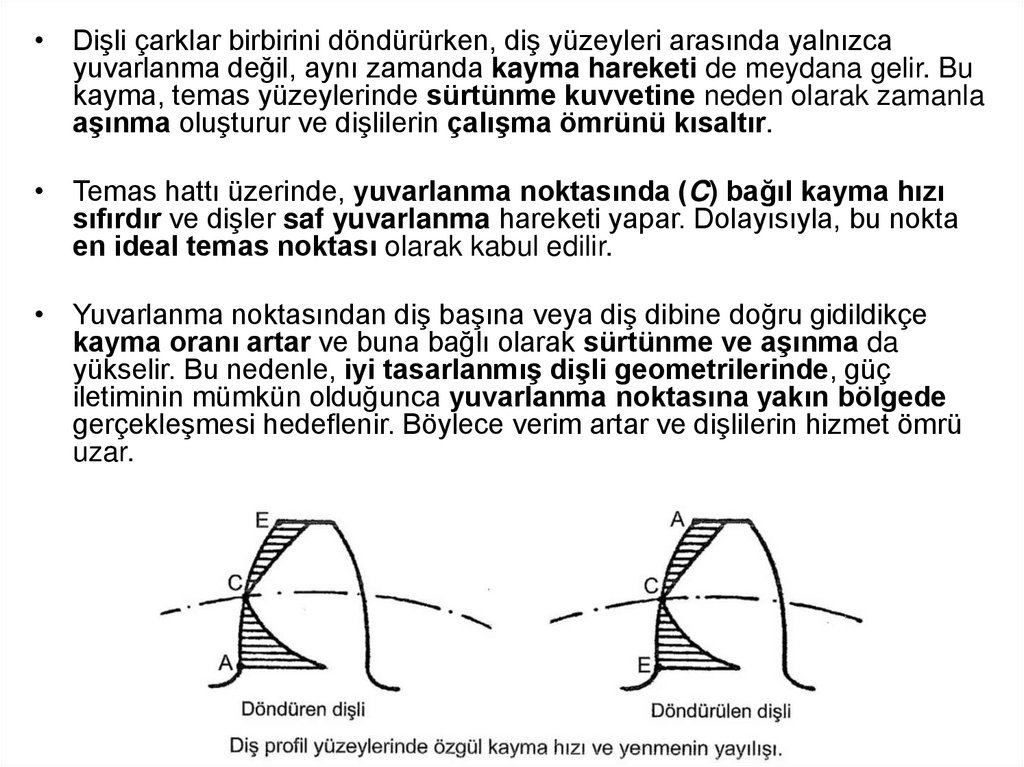

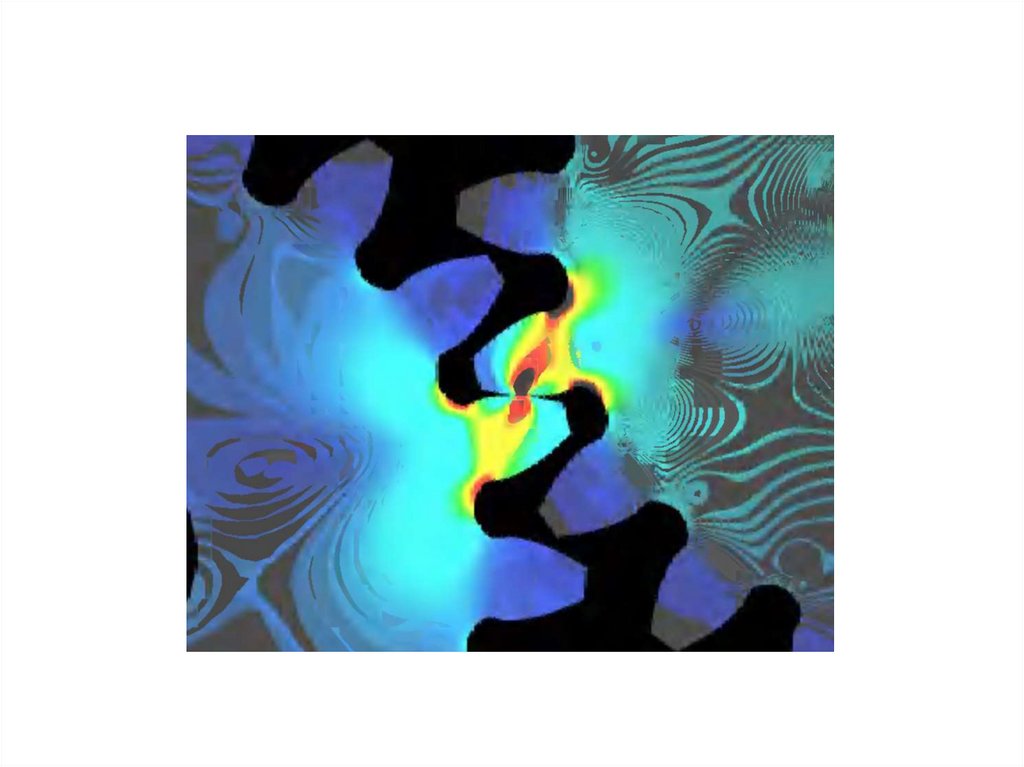

• Dişli çarklar birbirini döndürürken, diş yüzeyleri arasında yalnızcayuvarlanma değil, aynı zamanda kayma hareketi de meydana gelir. Bu

kayma, temas yüzeylerinde sürtünme kuvvetine neden olarak zamanla

aşınma oluşturur ve dişlilerin çalışma ömrünü kısaltır.

• Temas hattı üzerinde, yuvarlanma noktasında (C) bağıl kayma hızı

sıfırdır ve dişler saf yuvarlanma hareketi yapar. Dolayısıyla, bu nokta

en ideal temas noktası olarak kabul edilir.

• Yuvarlanma noktasından diş başına veya diş dibine doğru gidildikçe

kayma oranı artar ve buna bağlı olarak sürtünme ve aşınma da

yükselir. Bu nedenle, iyi tasarlanmış dişli geometrilerinde, güç

iletiminin mümkün olduğunca yuvarlanma noktasına yakın bölgede

gerçekleşmesi hedeflenir. Böylece verim artar ve dişlilerin hizmet ömrü

uzar.

23. Slayt 23

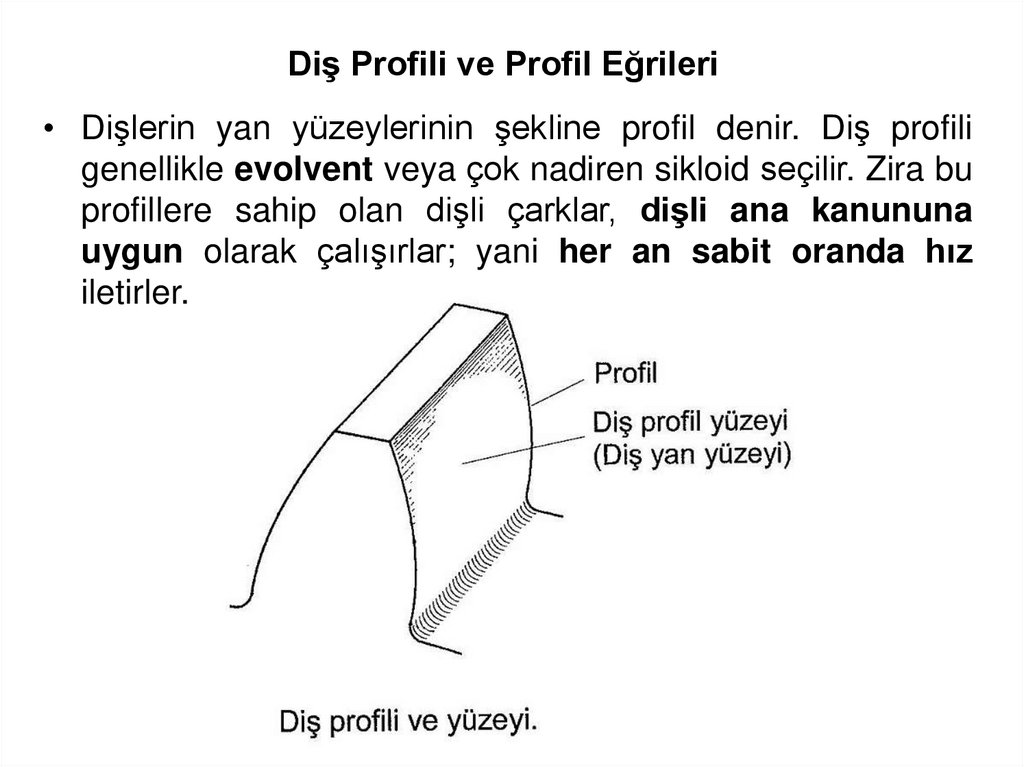

Diş Profili ve Profil Eğrileri• Dişlerin yan yüzeylerinin şekline profil denir. Diş profili

genellikle evolvent veya çok nadiren sikloid seçilir. Zira bu

profillere sahip olan dişli çarklar, dişli ana kanununa

uygun olarak çalışırlar; yani her an sabit oranda hız

iletirler.

24. Slayt 24

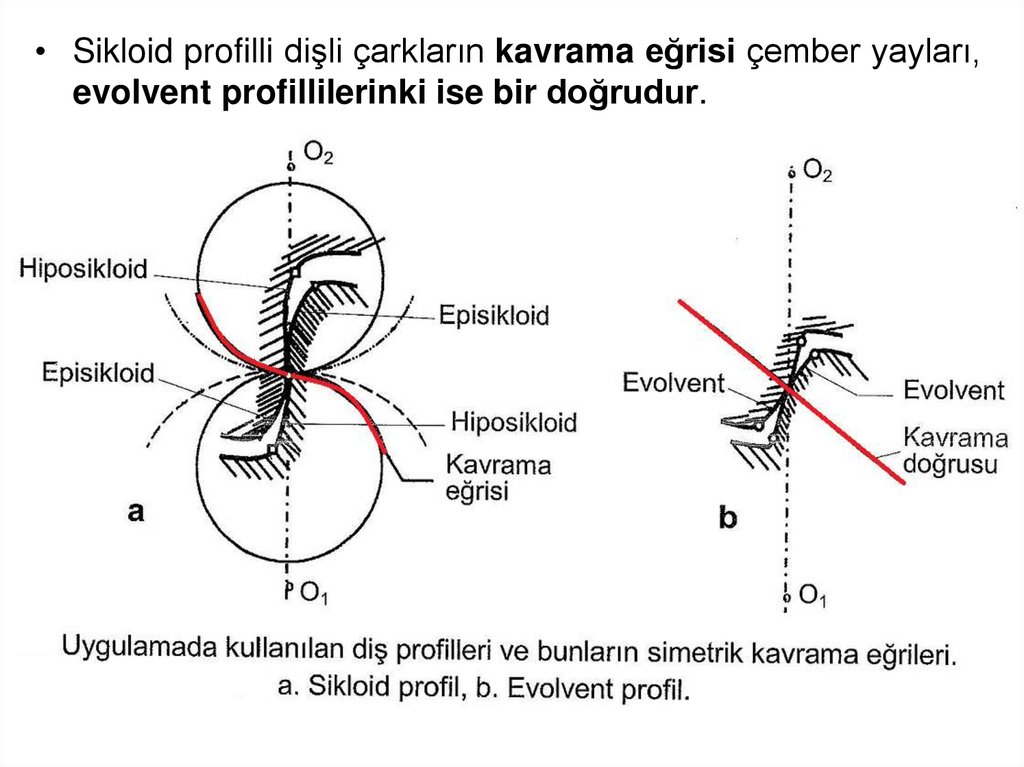

• Sikloid profilli dişli çarkların kavrama eğrisi çember yayları,evolvent profillilerinki ise bir doğrudur.

25. Slayt 25

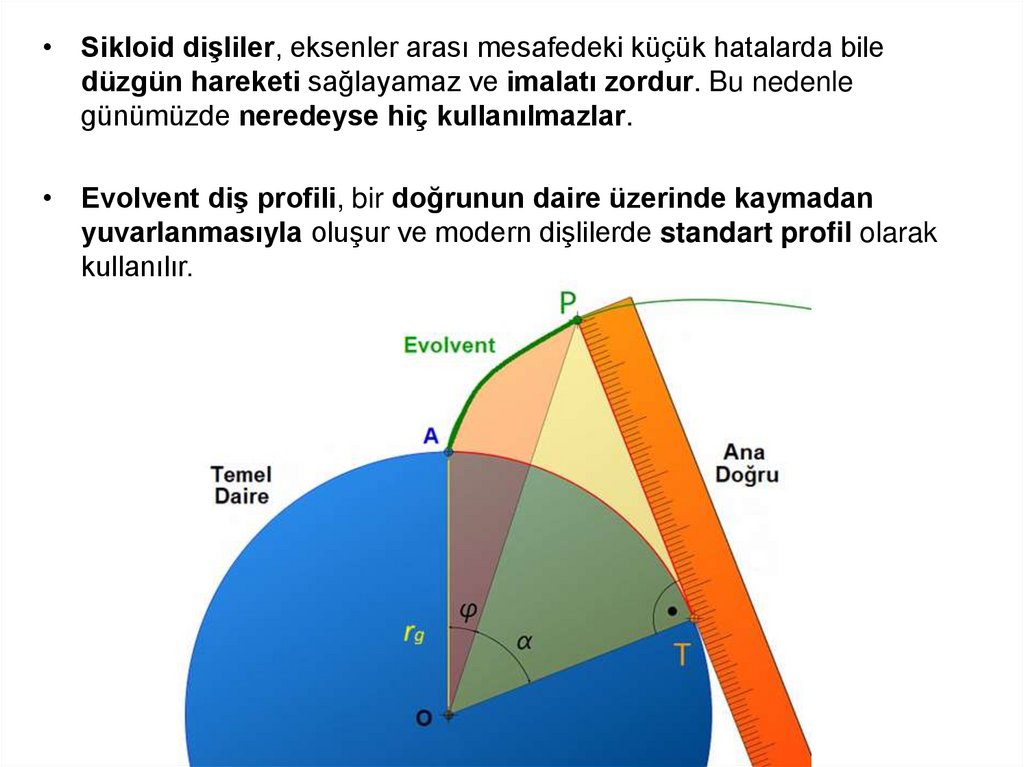

• Sikloid dişliler, eksenler arası mesafedeki küçük hatalarda biledüzgün hareketi sağlayamaz ve imalatı zordur. Bu nedenle

günümüzde neredeyse hiç kullanılmazlar.

• Evolvent diş profili, bir doğrunun daire üzerinde kaymadan

yuvarlanmasıyla oluşur ve modern dişlilerde standart profil olarak

kullanılır.

26. Slayt 26

• Evolvent eğrisi, dişli çarkların profillerinde temelolarak kullanılan eğridir ve temel daire ile ana

doğru üzerinden şekillenir. Makine sanayisinde

ağırlıklı olarak evolvent profilli dişliler tercih

edilir; diş açma takımları genellikle profilin

geometrisine uygundur.

• Eksenler arası mesafe değişiklikleri, çevrim

oranını etkilemediği için montaj hataları sorun

oluşturmaz. Dişli çarklarda yüksek yüzey basıncı

ve sürtünme oluşur; bu nedenle yağlama ve

elastohidrodinamik önlemler önemlidir.

• Diş sayısı azaldıkça yük yoğunluğu artar, diş

diplerinde gerilme yığılmaları oluşur ve dişler zarar

görebilir.

27. Slayt 27

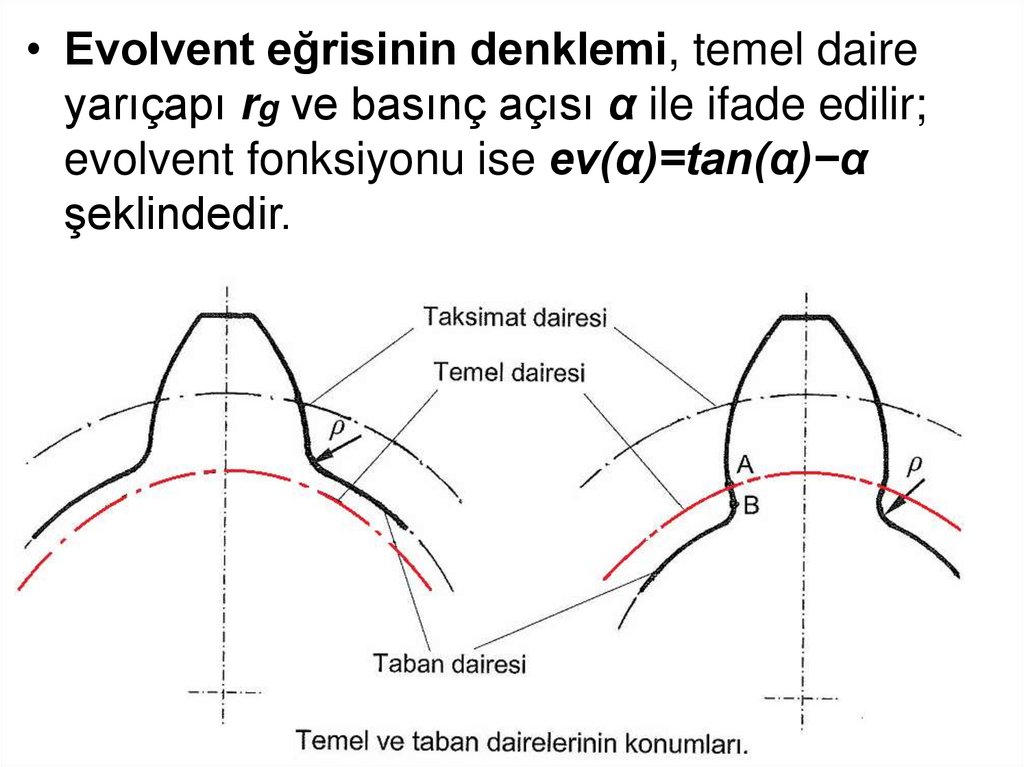

• Evolvent eğrisinin denklemi, temel daireyarıçapı rg ve basınç açısı α ile ifade edilir;

evolvent fonksiyonu ise ev(α)=tan(α)−α

şeklindedir.

28. Slayt 28

Dişli Çark Mekanizmalarında Temel Boyutlar veKavramlar

• Bir dişli çark mekanizması, biri döndüren dişli, diğeri

döndürülen dişli olmak üzere iki dişliden oluşur. İki dişlinin

uyumlu çalışabilmesi için aynı referans profiline sahip

takım araçlarıyla üretilmiş olmaları gerekir; farklı takımlarla

üretilen dişliler uyumlu çalışmaz.

• Evolvent dişlilerde, doğru kavrama için her iki dişlinin aynı

modüle ve aynı basınç açısına (α₀) sahip olması şarttır.

29. Slayt 29

30. Slayt 30

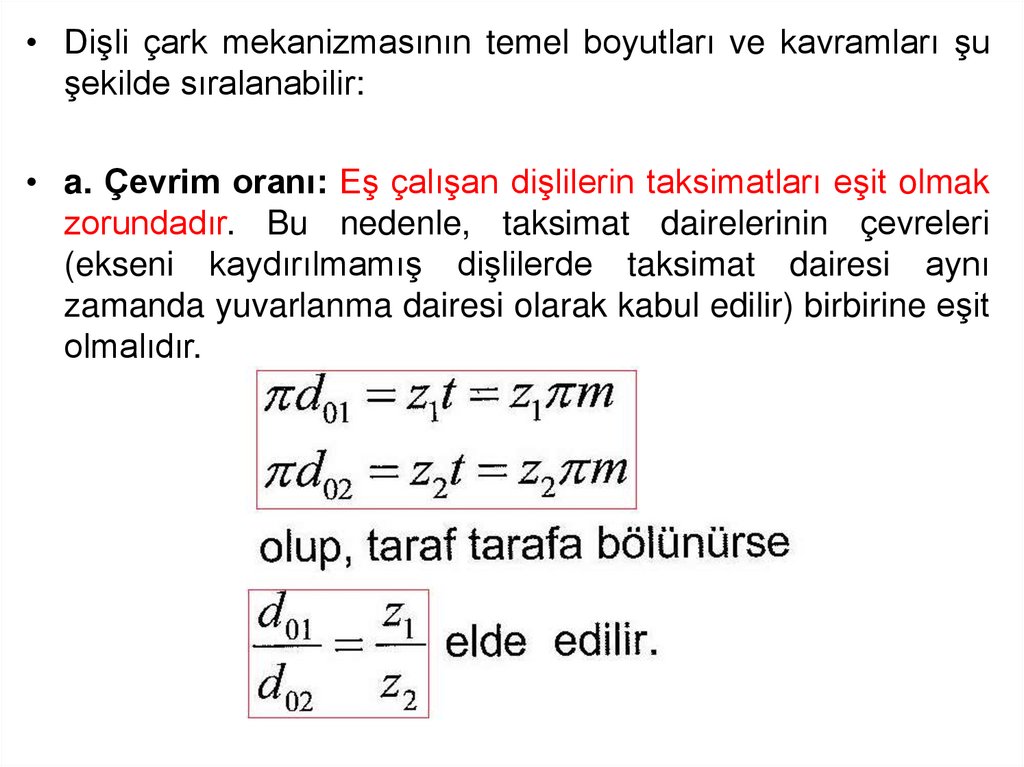

• Dişli çark mekanizmasının temel boyutları ve kavramları şuşekilde sıralanabilir:

• a. Çevrim oranı: Eş çalışan dişlilerin taksimatları eşit olmak

zorundadır. Bu nedenle, taksimat dairelerinin çevreleri

(ekseni kaydırılmamış dişlilerde taksimat dairesi aynı

zamanda yuvarlanma dairesi olarak kabul edilir) birbirine eşit

olmalıdır.

31. Slayt 31

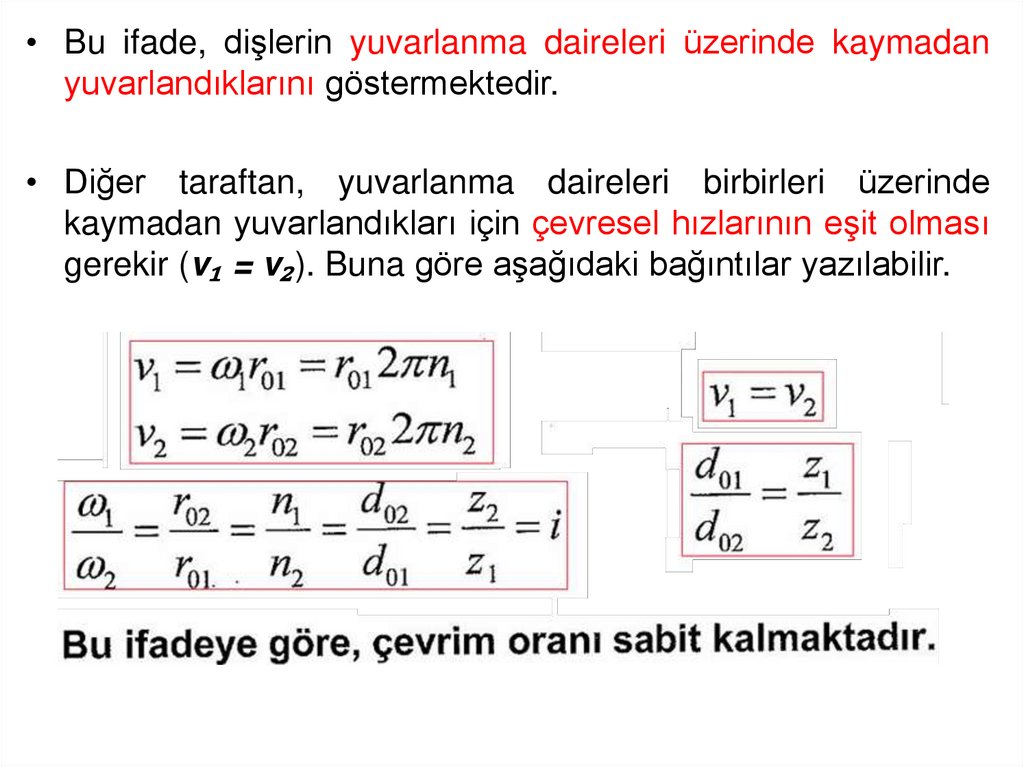

• Bu ifade, dişlerin yuvarlanma daireleri üzerinde kaymadanyuvarlandıklarını göstermektedir.

• Diğer taraftan, yuvarlanma daireleri birbirleri üzerinde

kaymadan yuvarlandıkları için çevresel hızlarının eşit olması

gerekir (v₁ = v₂). Buna göre aşağıdaki bağıntılar yazılabilir.

32. Slayt 32

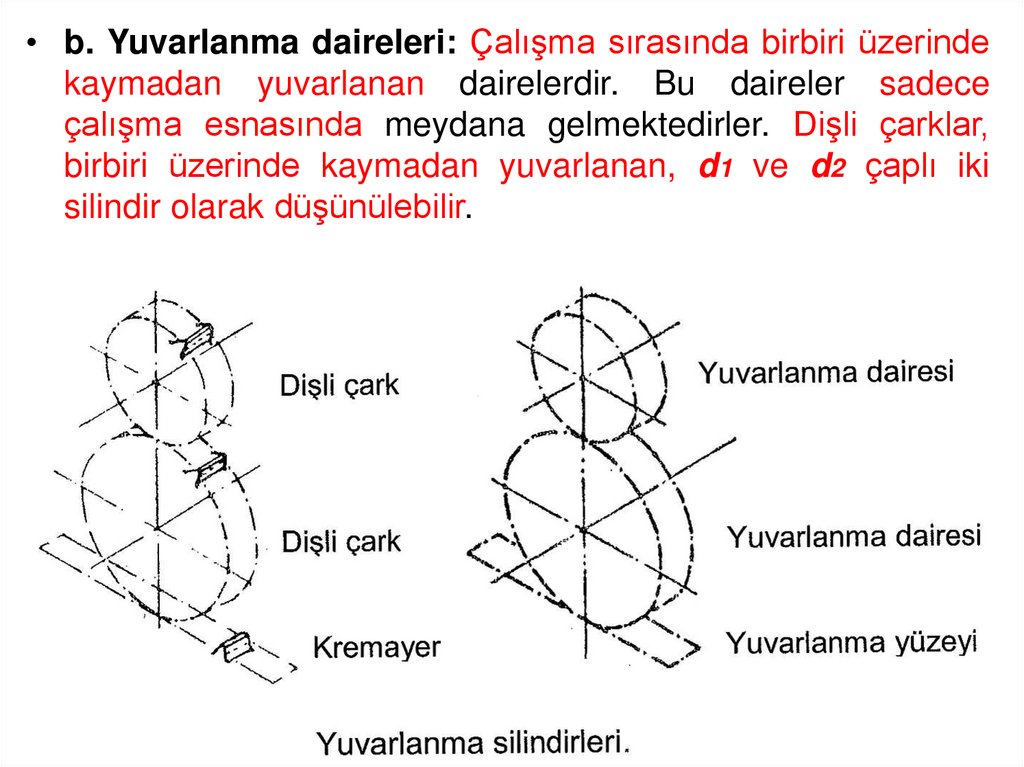

• b. Yuvarlanma daireleri: Çalışma sırasında birbiri üzerindekaymadan yuvarlanan dairelerdir. Bu daireler sadece

çalışma esnasında meydana gelmektedirler. Dişli çarklar,

birbiri üzerinde kaymadan yuvarlanan, d1 ve d2 çaplı iki

silindir olarak düşünülebilir.

33. Slayt 33

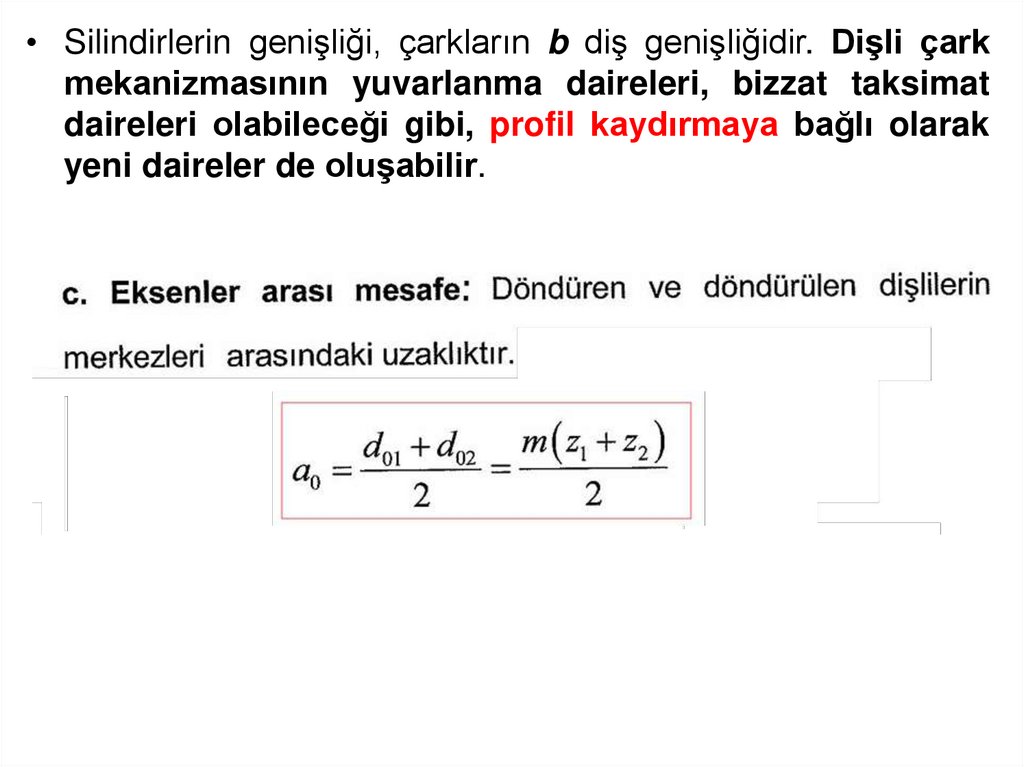

• Silindirlerin genişliği, çarkların b diş genişliğidir. Dişli çarkmekanizmasının yuvarlanma daireleri, bizzat taksimat

daireleri olabileceği gibi, profil kaydırmaya bağlı olarak

yeni daireler de oluşabilir.

34. Slayt 34

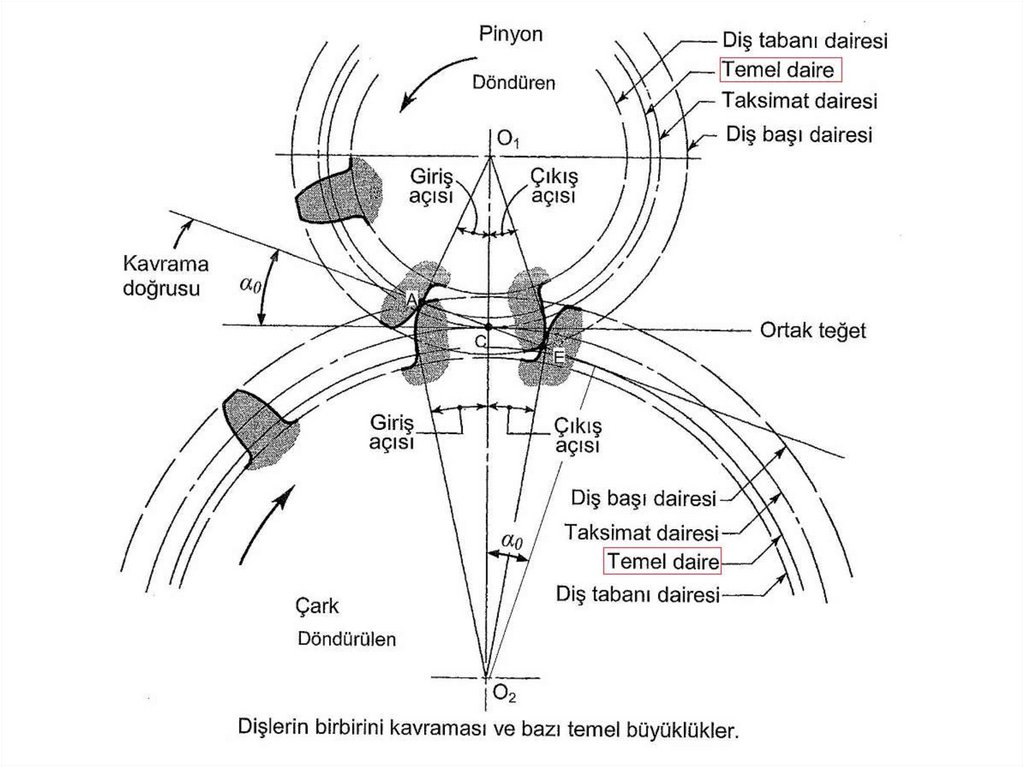

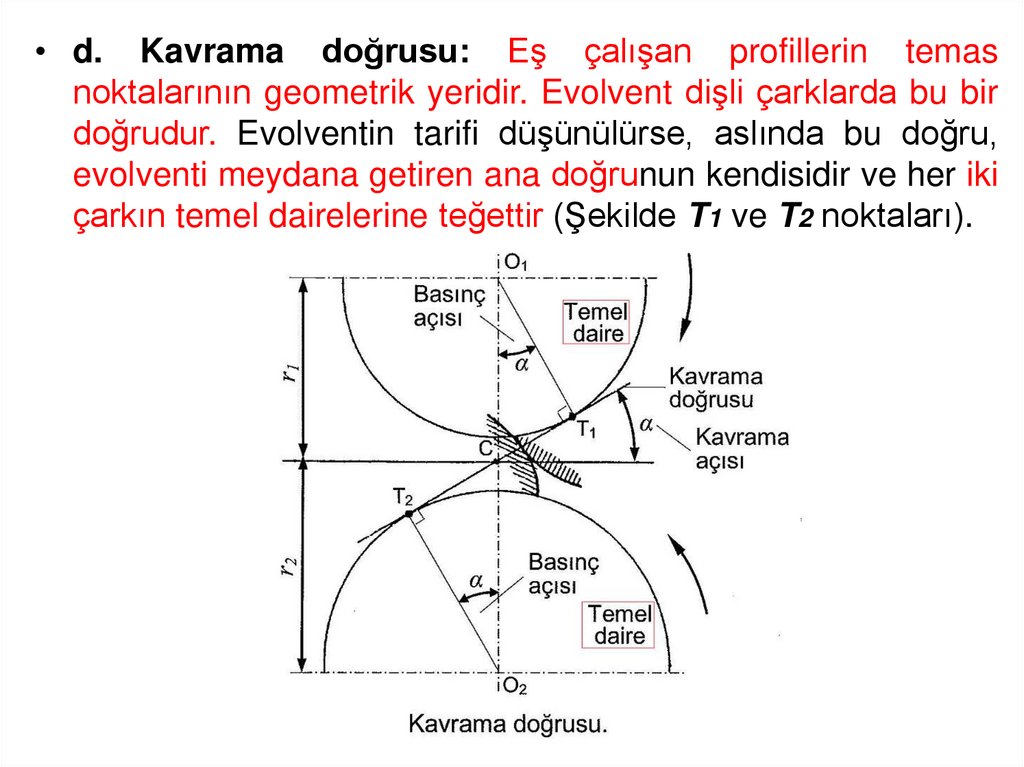

• d. Kavrama doğrusu: Eş çalışan profillerin temasnoktalarının geometrik yeridir. Evolvent dişli çarklarda bu bir

doğrudur. Evolventin tarifi düşünülürse, aslında bu doğru,

evolventi meydana getiren ana doğrunun kendisidir ve her iki

çarkın temel dairelerine teğettir (Şekilde T1 ve T2 noktaları).

35. Slayt 35

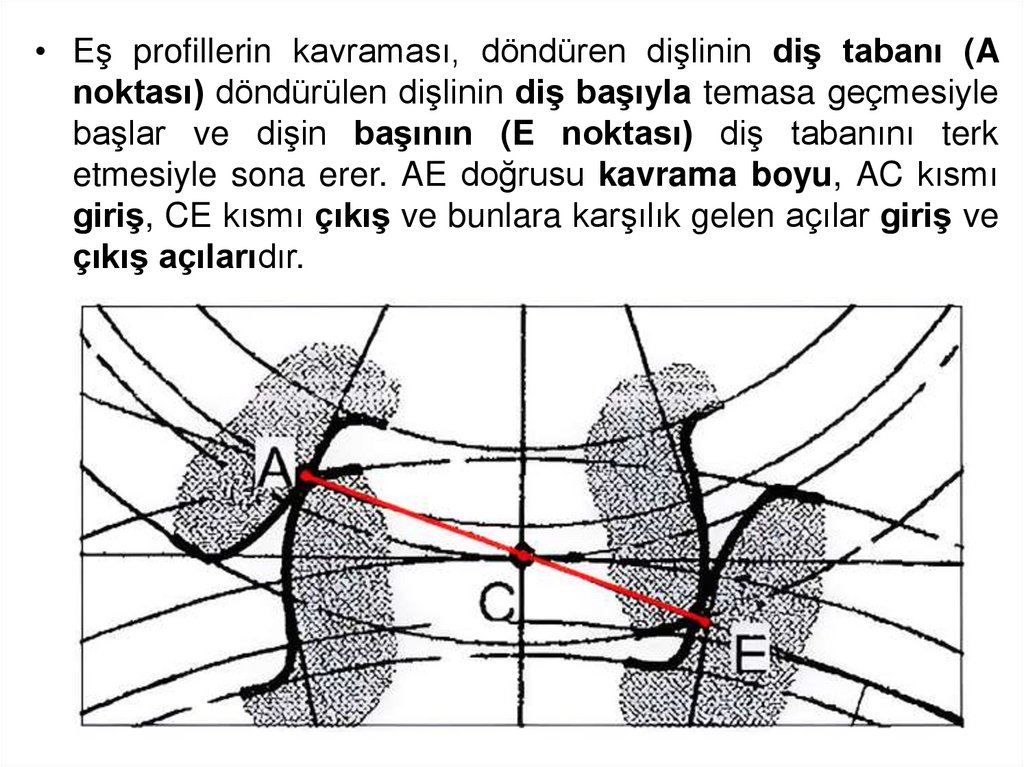

• Eş profillerin kavraması, döndüren dişlinin diş tabanı (Anoktası) döndürülen dişlinin diş başıyla temasa geçmesiyle

başlar ve dişin başının (E noktası) diş tabanını terk

etmesiyle sona erer. AE doğrusu kavrama boyu, AC kısmı

giriş, CE kısmı çıkış ve bunlara karşılık gelen açılar giriş ve

çıkış açılarıdır.

36. Slayt 36

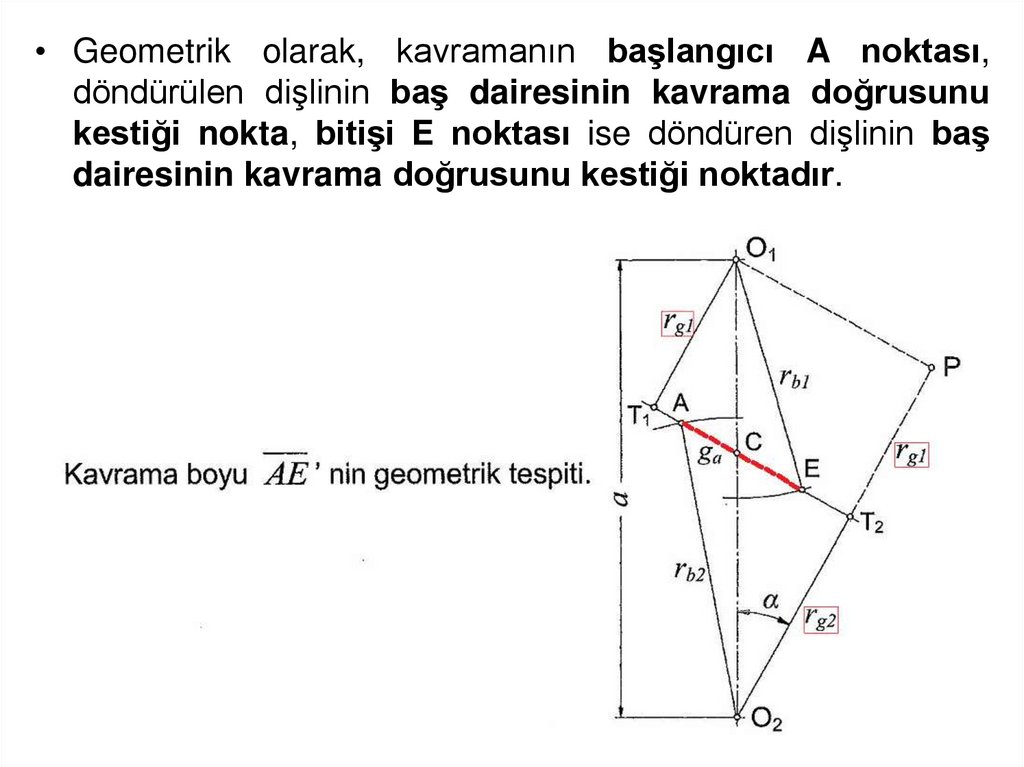

• Geometrik olarak, kavramanın başlangıcı A noktası,döndürülen dişlinin baş dairesinin kavrama doğrusunu

kestiği nokta, bitişi E noktası ise döndüren dişlinin baş

dairesinin kavrama doğrusunu kestiği noktadır.

37. Slayt 37

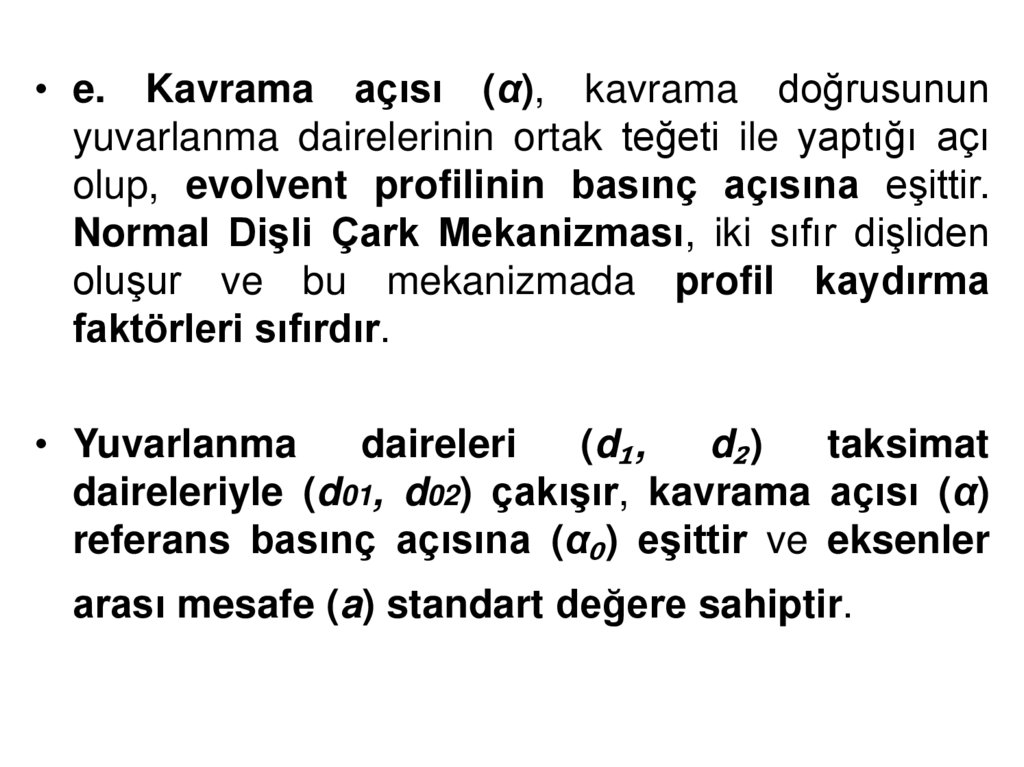

• e. Kavrama açısı (α), kavrama doğrusununyuvarlanma dairelerinin ortak teğeti ile yaptığı açı

olup, evolvent profilinin basınç açısına eşittir.

Normal Dişli Çark Mekanizması, iki sıfır dişliden

oluşur ve bu mekanizmada profil kaydırma

faktörleri sıfırdır.

• Yuvarlanma

daireleri

(d₁,

d₂)

taksimat

daireleriyle (d01, d02) çakışır, kavrama açısı (α)

referans basınç açısına (α₀) eşittir ve eksenler

arası mesafe (a) standart değere sahiptir.

38. Slayt 38

• f. Kavrama oranı (ε), bir dişli mekanizmasında hareketiletimi sırasında aynı anda temasta bulunan ortalama diş

çifti sayısını gösteren kritik bir parametredir ve dişlilerin

düzgün çalışabilmesi için ε ≥ 1 olmalıdır.

• Hesabı, dişlilerin temas ettiği kavrama boyu (AE doğrusu

veya l) ile dişlilerin temel adımı (t, taksimat) üzerinden

yapılır; formülü basitçe ε=l/t şeklindedir. Kavrama boyu,

kavrama hattının başlangıcı A noktası ve bitişi E noktası

arasındaki mesafeye karşılık gelir ve temel daireler

üzerindeki yaylarla ilişkilidir.

• Bu oran, dişlilerin geometrisine ve kavrama hattının

uzunluğuna bağlıdır; değer ne kadar büyük olursa, yük daha

çok dişe dağılır, hareket daha kesintisiz ve sessiz olur.

39. Slayt 39

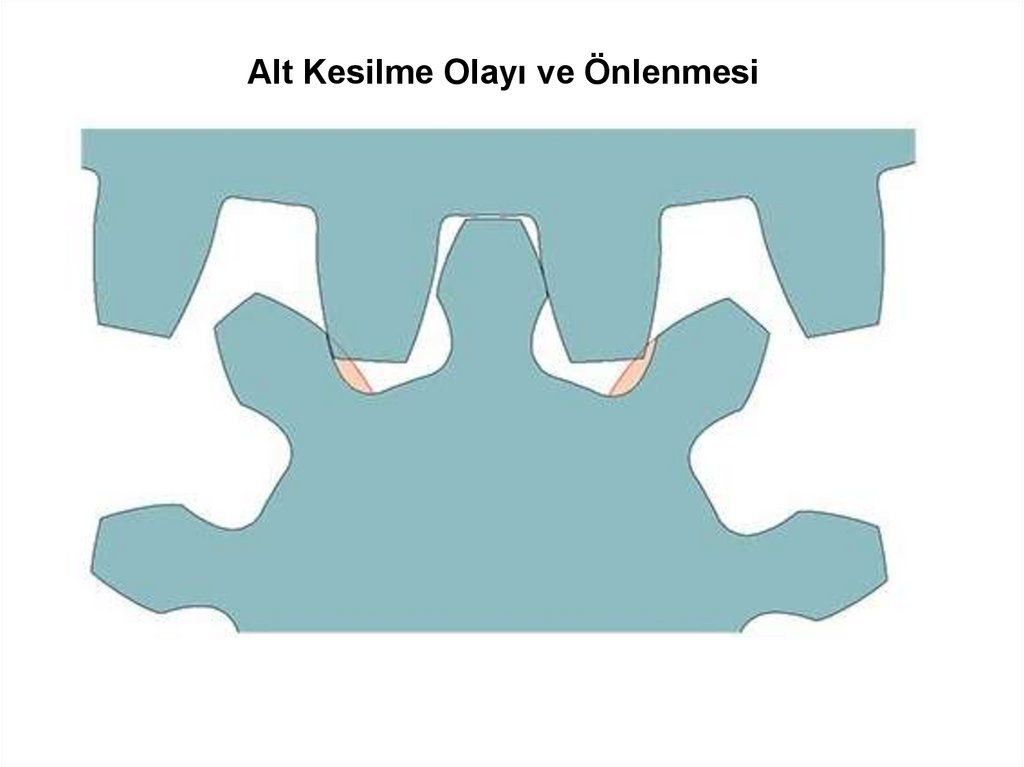

Alt Kesilme Olayı ve Önlenmesi40. Slayt 40

• Eğer diş tabanı dairesi temel daireden küçükse, dişprofilinin bu iki daire arasında kalan kısmı doğal olarak

evolvent olamaz. Diş açma sırasında takım bu kısmı oyar,

böylece diş profilinin alt kısmı yeterince desteklenemez ve

dişin aktif çalışan bölgesi kısalır. Bu durum, dişin yük

taşıma kapasitesini düşürür ve dişliler arasında temas

süresini azaltarak kavrama oranı (ε)’nın azalmasına yol

açar; bu olaya alt kesilme denir ve özellikle diş sayısı az

olduğunda (z < 14) ortaya çıkar. Eğer bu sorun, eş çalışan

iki dişli arasında meydana gelirse, dişler birbirine girer ve

mekanik bir problem oluşur.

• Alt kesilmeyi önlemek için üç temel yöntem vardır: baş

yüksekliği kısaltılmış özel takım kullanmak, kavrama

açısını büyütmek ve en etkili yöntem olarak profil

kaydırma; profil kaydırmada küçük dişlide artı, büyük

dişlide eksi kaydırma uygulanarak alt kesilme önlenir.

41. Slayt 41

Dişli Çarkların İmalatı• İmalat ve montaj sırasında oluşan hatalar, dişlilerde

titreşim, gürültü ve ömür kısalmasına neden olur. Bu

hataların sınırlandırılması için tolerans ve kalite sınıfları

kullanılır. DIN standardına göre 1–12 arası kalite sınıfı

vardır; 1. kalite en yüksek doğruluğu temsil eder. Dişliden

beklenen kalite, kullanım amacına göre belirlenir.

• Dişli üretiminde yöntem seçimi, malzeme, boyut, üretim

miktarı, iç veya dış dişli oluşu ve istenen kaliteye

bağlıdır. Genellikle sertleştirilmiş dişliler tercih edilir. 7–8.

kalite için raspalama, 6 ve üzeri kalite için ise taşlama

uygulanır. Her iki yöntemde de pah kırma, çapak alma vb.

işlemler yapılır. Sertlik arttıkça talaş kaldırma kabiliyeti

azalır, bu nedenle 350 HB üzeri malzemelerde diş açma

sertleştirmeden önce tamamlanır.

42. Slayt 42

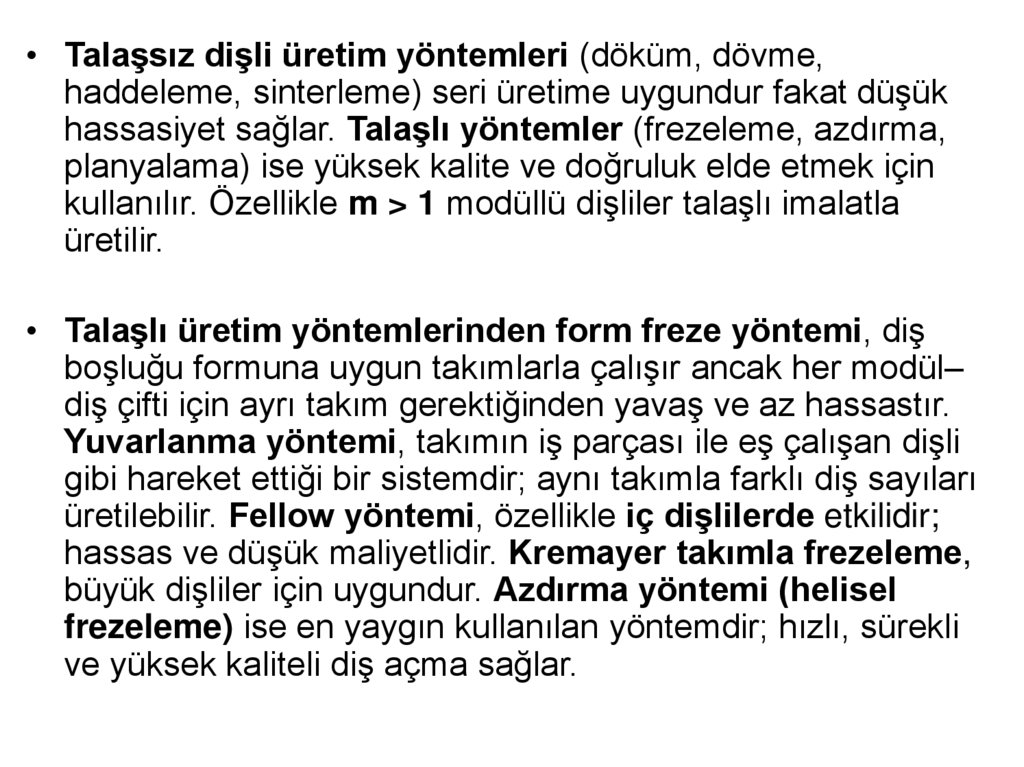

• Talaşsız dişli üretim yöntemleri (döküm, dövme,haddeleme, sinterleme) seri üretime uygundur fakat düşük

hassasiyet sağlar. Talaşlı yöntemler (frezeleme, azdırma,

planyalama) ise yüksek kalite ve doğruluk elde etmek için

kullanılır. Özellikle m > 1 modüllü dişliler talaşlı imalatla

üretilir.

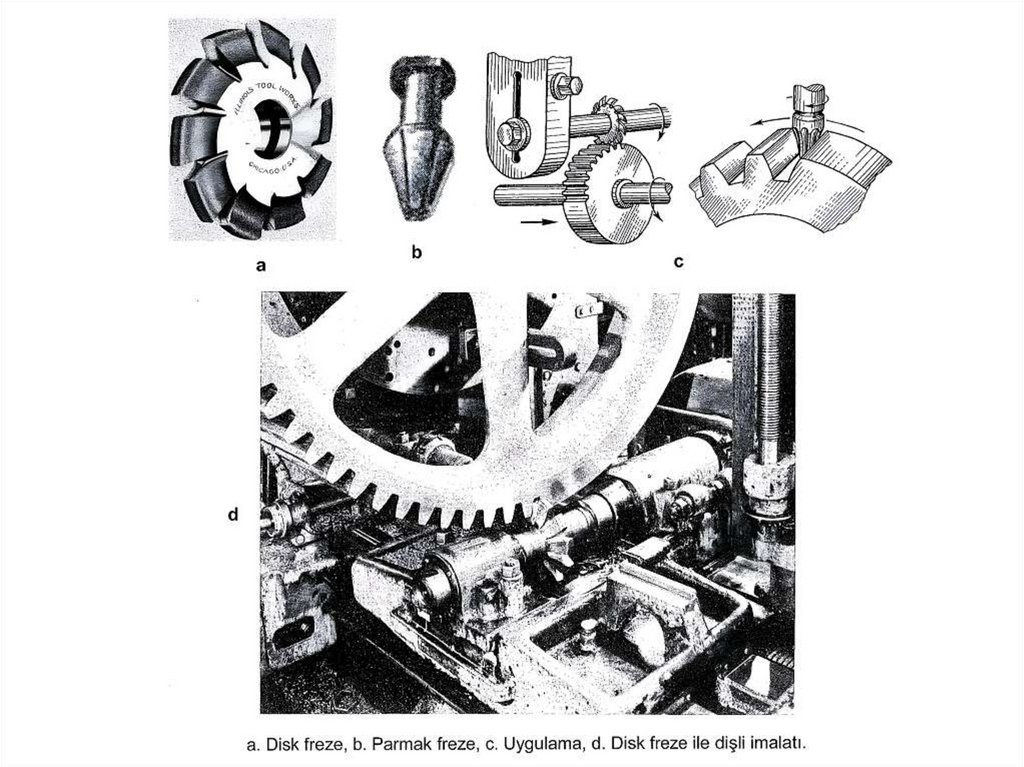

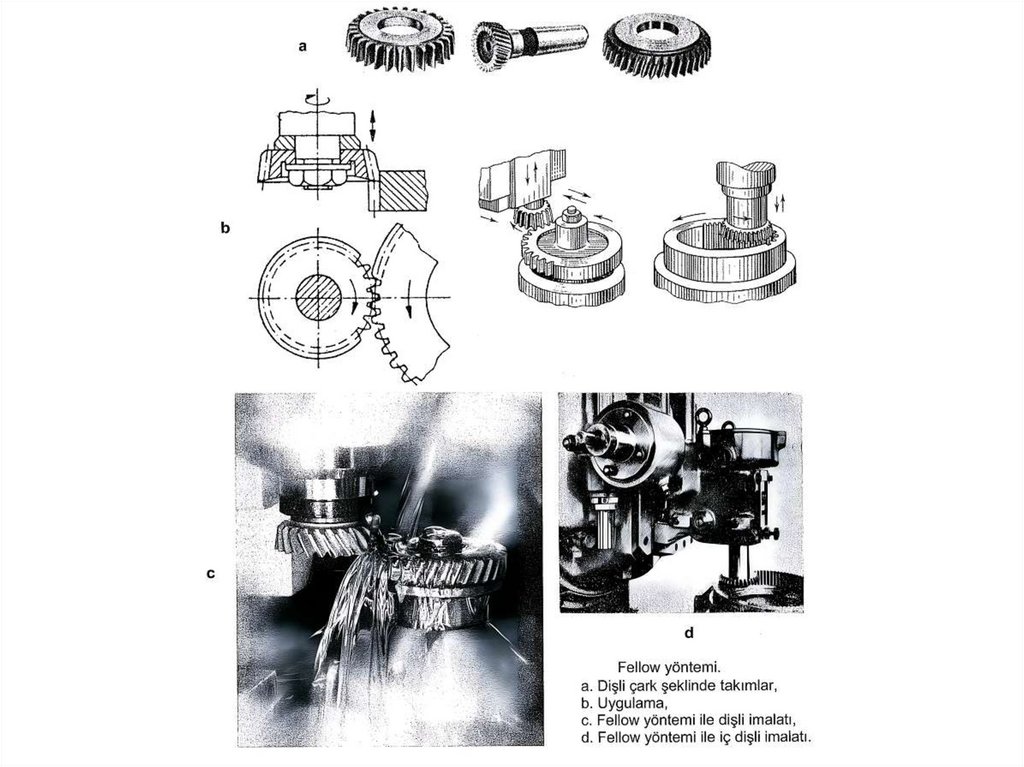

• Talaşlı üretim yöntemlerinden form freze yöntemi, diş

boşluğu formuna uygun takımlarla çalışır ancak her modül–

diş çifti için ayrı takım gerektiğinden yavaş ve az hassastır.

Yuvarlanma yöntemi, takımın iş parçası ile eş çalışan dişli

gibi hareket ettiği bir sistemdir; aynı takımla farklı diş sayıları

üretilebilir. Fellow yöntemi, özellikle iç dişlilerde etkilidir;

hassas ve düşük maliyetlidir. Kremayer takımla frezeleme,

büyük dişliler için uygundur. Azdırma yöntemi (helisel

frezeleme) ise en yaygın kullanılan yöntemdir; hızlı, sürekli

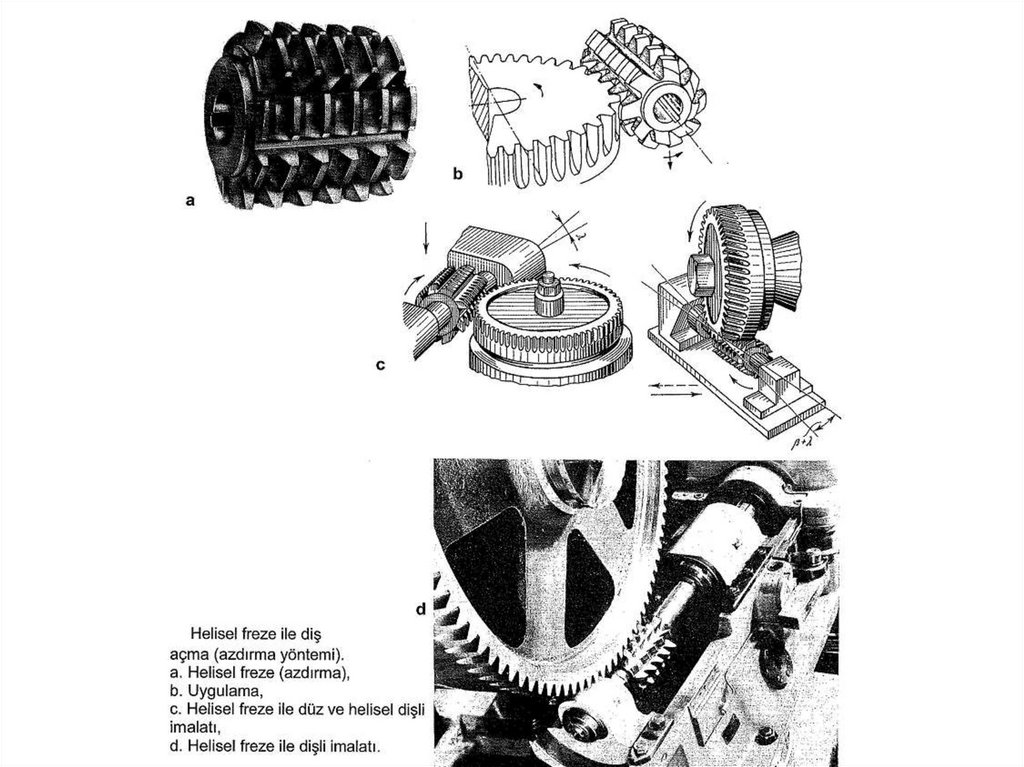

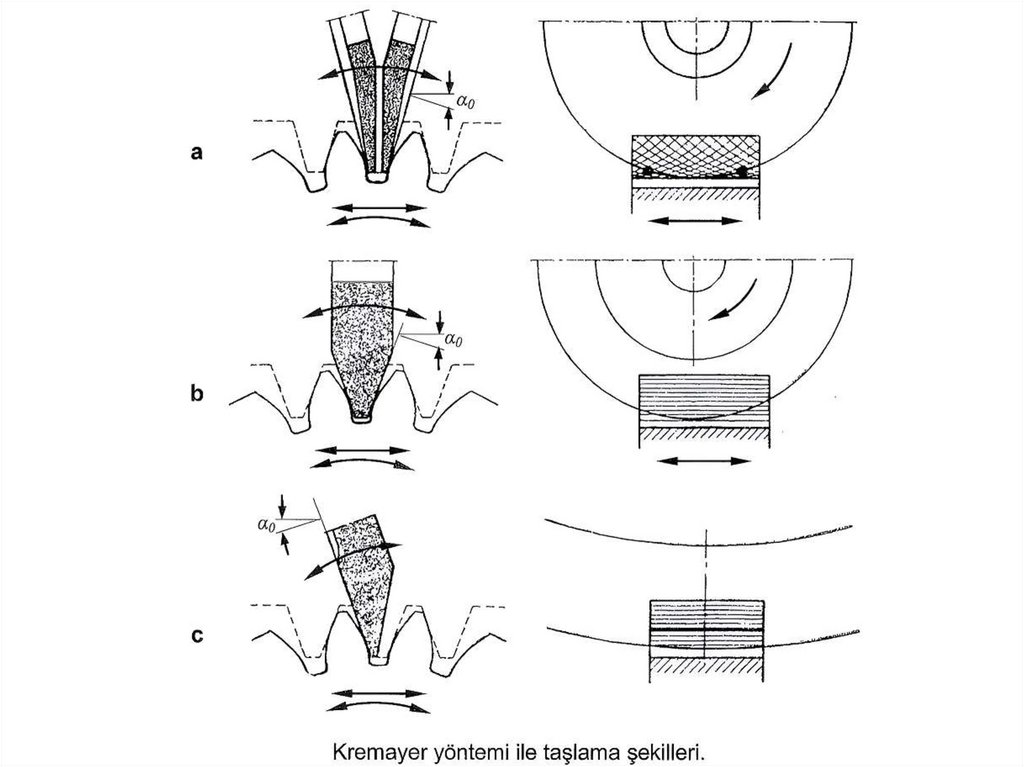

ve yüksek kaliteli diş açma sağlar.

43. Slayt 43

44. Slayt 44

45. Slayt 45

46. Slayt 46

47. Slayt 47

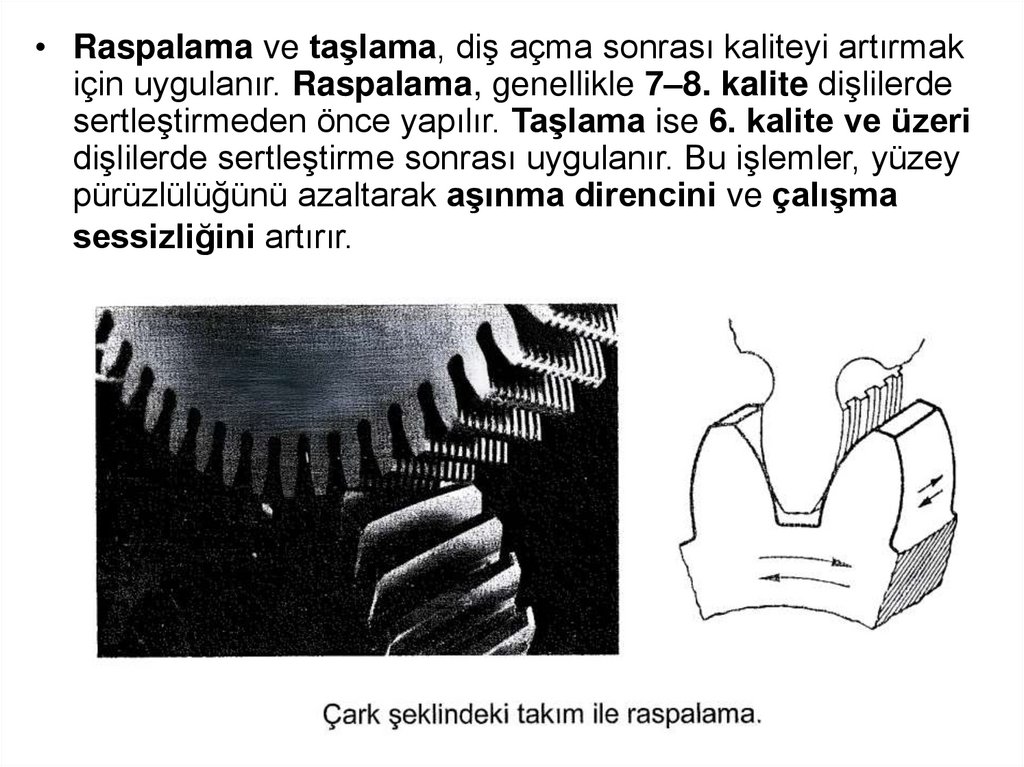

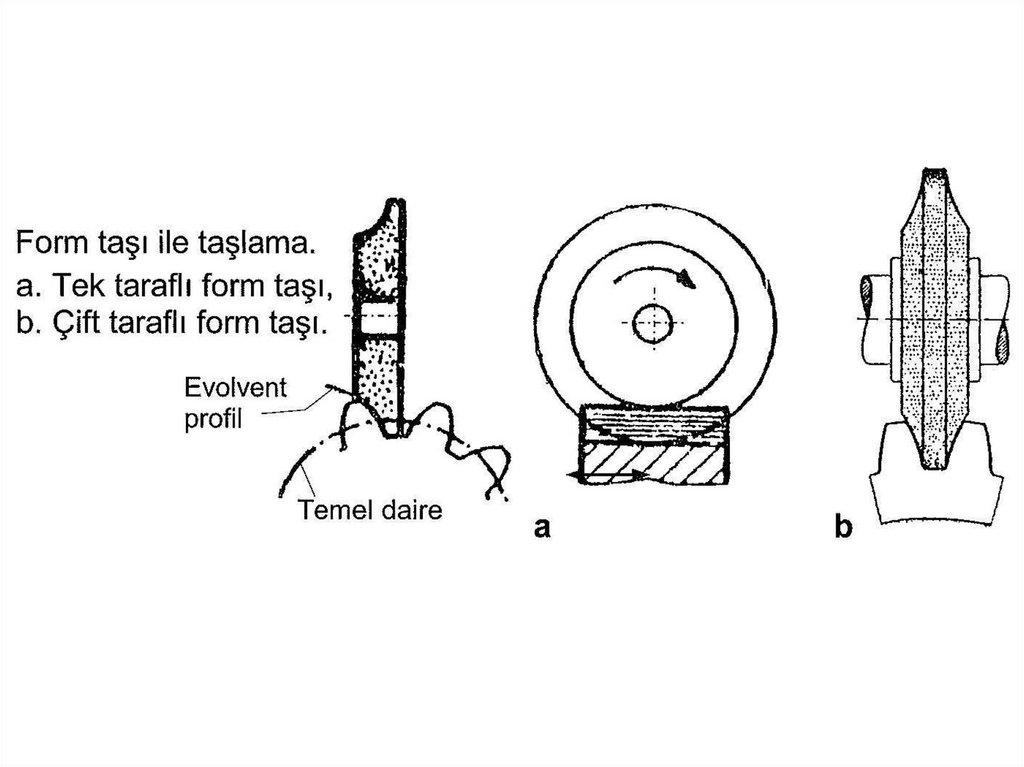

• Raspalama ve taşlama, diş açma sonrası kaliteyi artırmakiçin uygulanır. Raspalama, genellikle 7–8. kalite dişlilerde

sertleştirmeden önce yapılır. Taşlama ise 6. kalite ve üzeri

dişlilerde sertleştirme sonrası uygulanır. Bu işlemler, yüzey

pürüzlülüğünü azaltarak aşınma direncini ve çalışma

sessizliğini artırır.

48. Slayt 48

49. Slayt 49

50. Slayt 50

• Alıştırma (rodaj) işlemi, dişlilerin düşük yük altında kısasüre çalıştırılmasıyla yüzey pürüzlerinin giderilmesini

sağlar. Lepleme ise çok hassas dişlilerde uygulanır ve

yüzeyi ince zımpara tozlarıyla parlatır, böylece yüksek

yüzey kalitesi elde edilir.

51. Slayt 51

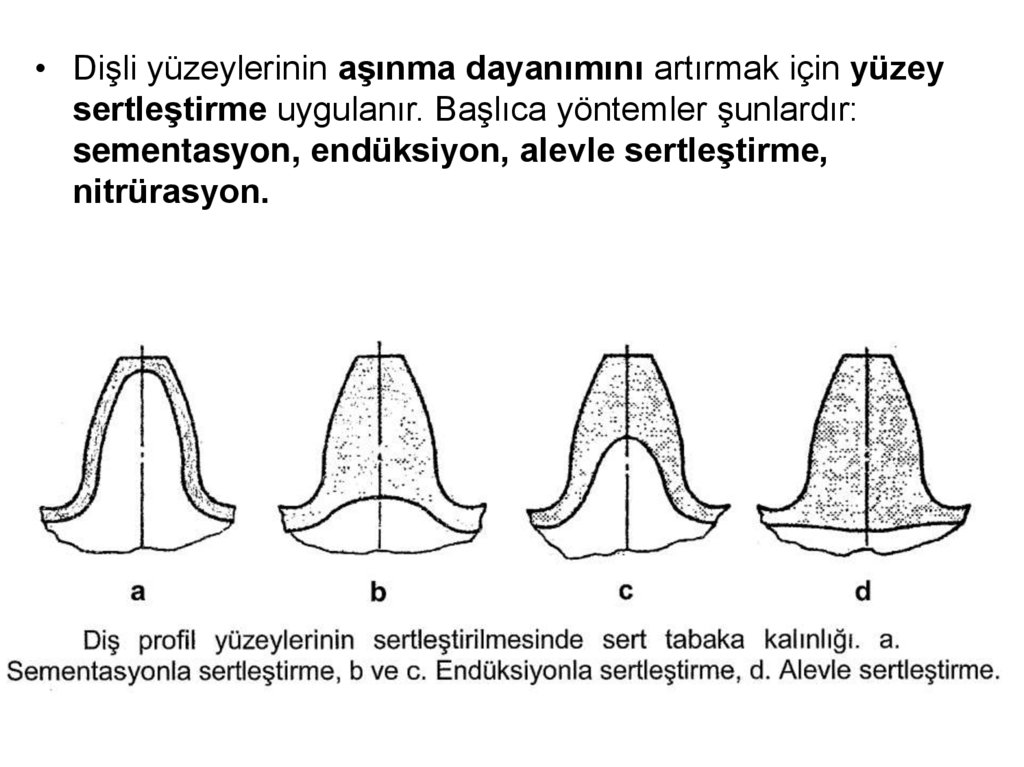

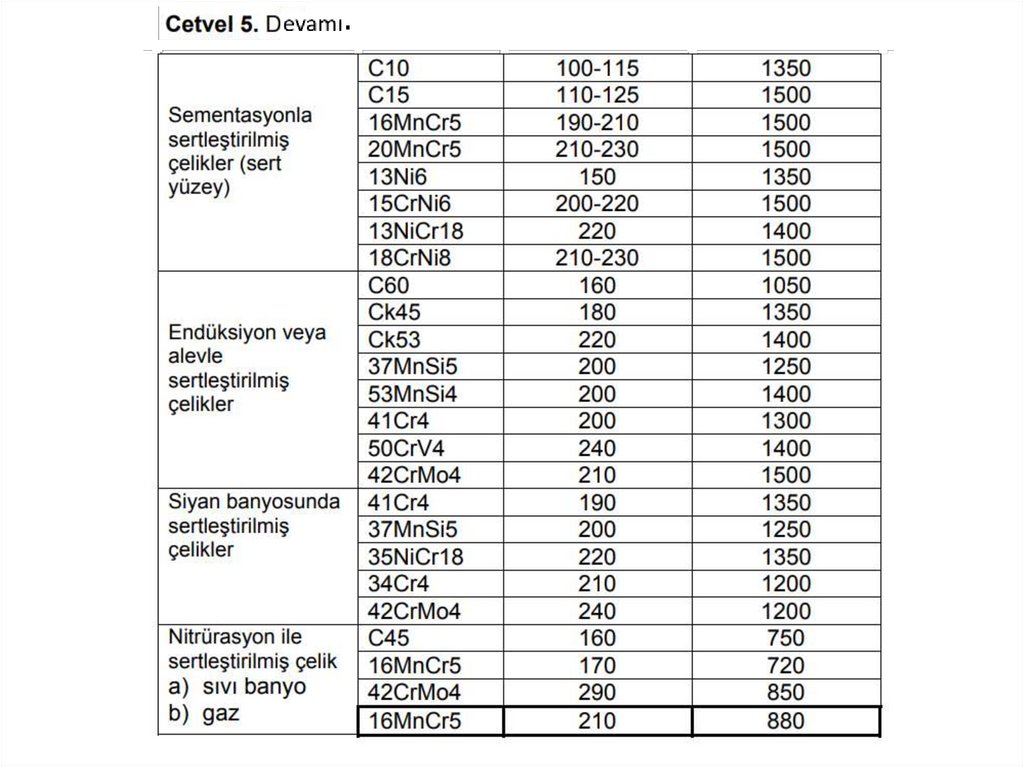

• Dişli yüzeylerinin aşınma dayanımını artırmak için yüzeysertleştirme uygulanır. Başlıca yöntemler şunlardır:

sementasyon, endüksiyon, alevle sertleştirme,

nitrürasyon.

52. Slayt 52

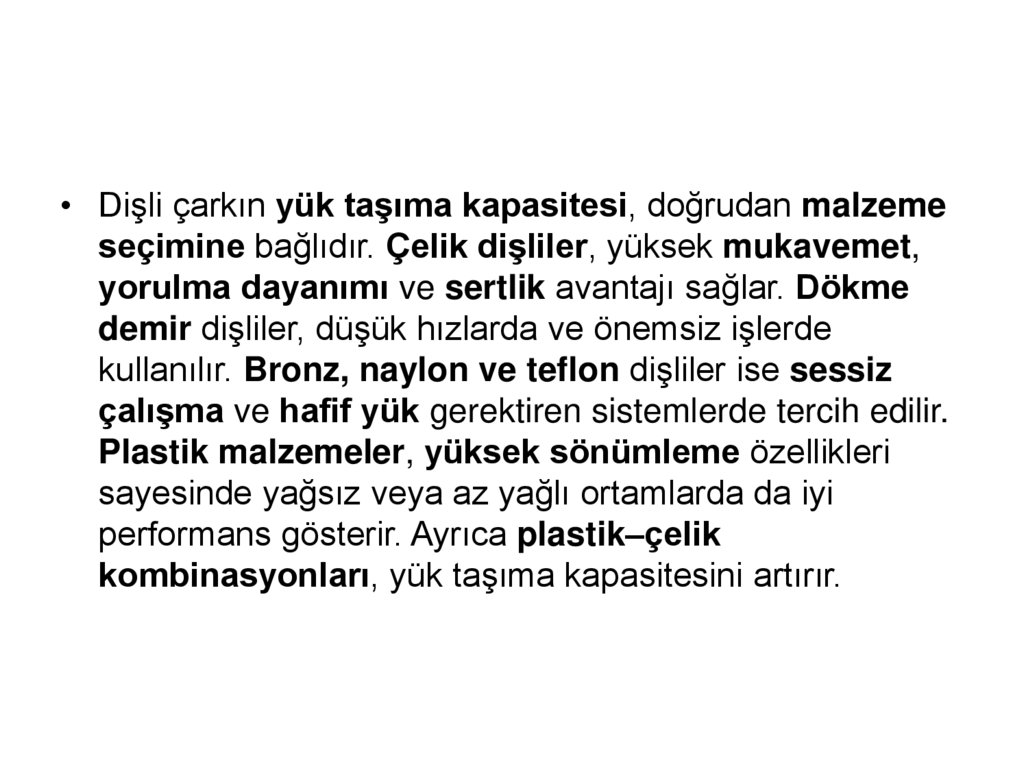

• Dişli çarkın yük taşıma kapasitesi, doğrudan malzemeseçimine bağlıdır. Çelik dişliler, yüksek mukavemet,

yorulma dayanımı ve sertlik avantajı sağlar. Dökme

demir dişliler, düşük hızlarda ve önemsiz işlerde

kullanılır. Bronz, naylon ve teflon dişliler ise sessiz

çalışma ve hafif yük gerektiren sistemlerde tercih edilir.

Plastik malzemeler, yüksek sönümleme özellikleri

sayesinde yağsız veya az yağlı ortamlarda da iyi

performans gösterir. Ayrıca plastik–çelik

kombinasyonları, yük taşıma kapasitesini artırır.

53. Slayt 53

54. Slayt 54

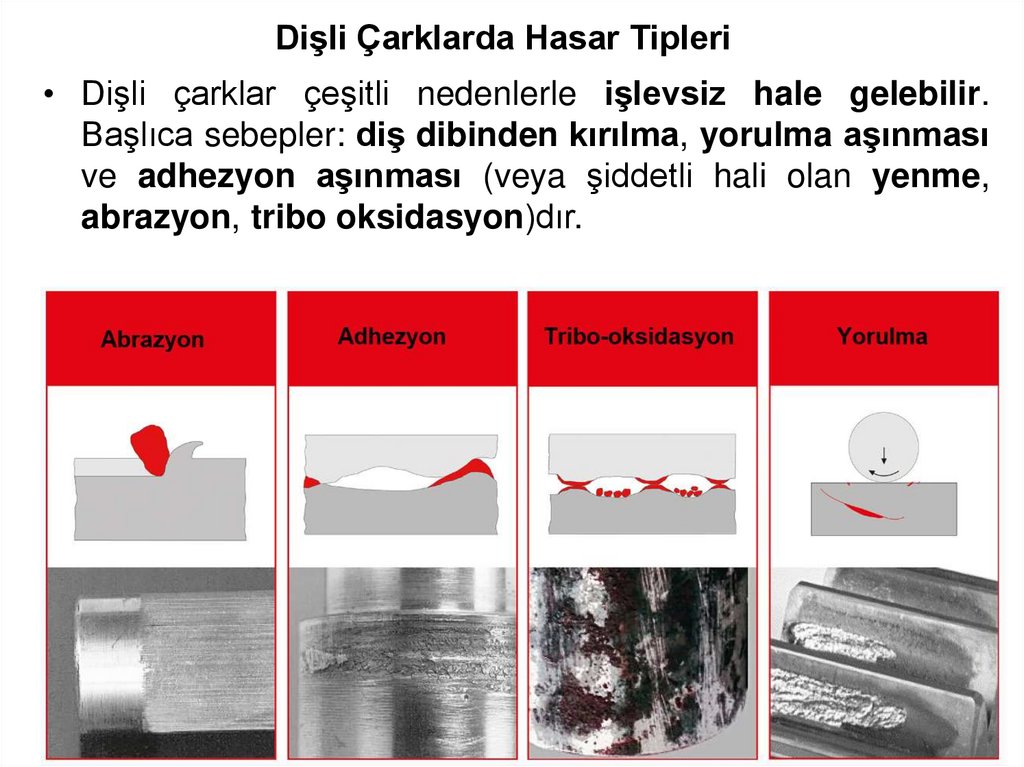

Dişli Çarklarda Hasar Tipleri• Dişli çarklar çeşitli nedenlerle işlevsiz hale gelebilir.

Başlıca sebepler: diş dibinden kırılma, yorulma aşınması

ve adhezyon aşınması (veya şiddetli hali olan yenme,

abrazyon, tribo oksidasyon)dır.

55. Slayt 55

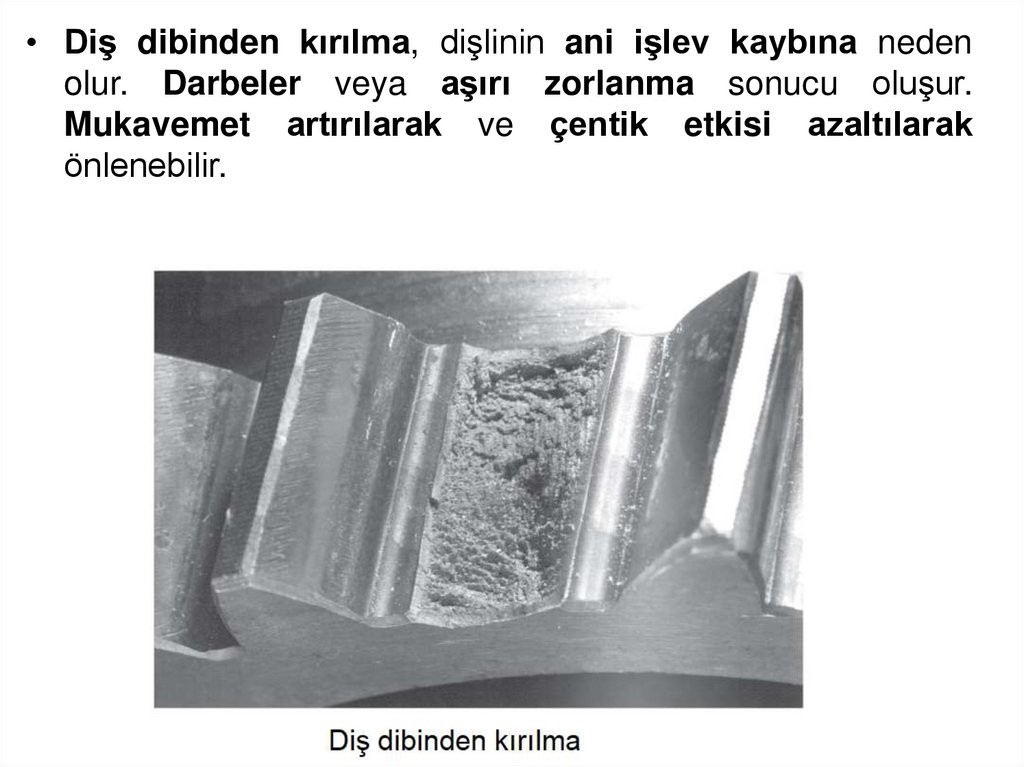

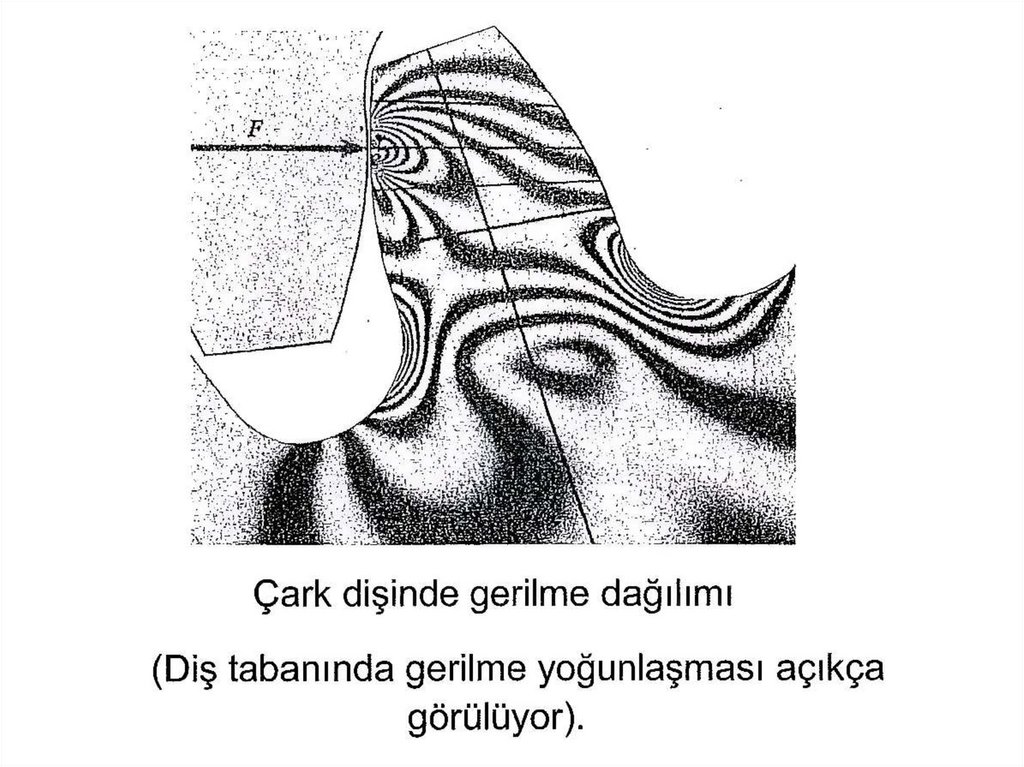

• Diş dibinden kırılma, dişlinin ani işlev kaybına nedenolur. Darbeler veya aşırı zorlanma sonucu oluşur.

Mukavemet artırılarak ve çentik etkisi azaltılarak

önlenebilir.

56. Slayt 56

57. Slayt 57

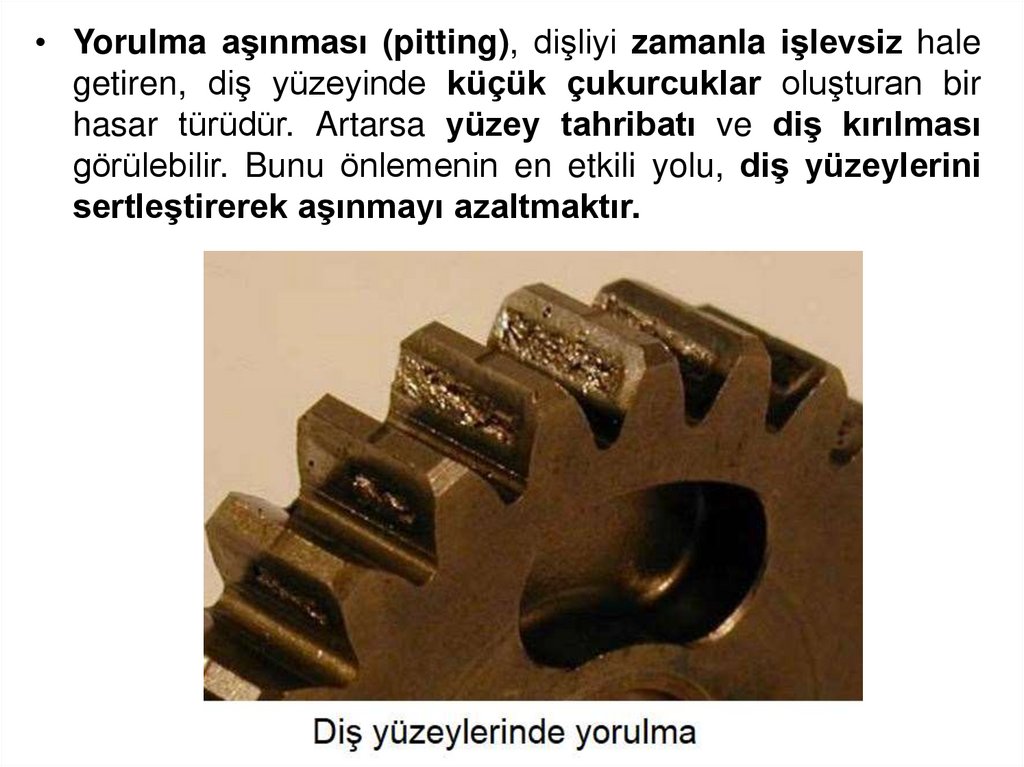

• Yorulma aşınması (pitting), dişliyi zamanla işlevsiz halegetiren, diş yüzeyinde küçük çukurcuklar oluşturan bir

hasar türüdür. Artarsa yüzey tahribatı ve diş kırılması

görülebilir. Bunu önlemenin en etkili yolu, diş yüzeylerini

sertleştirerek aşınmayı azaltmaktır.

58. Slayt 58

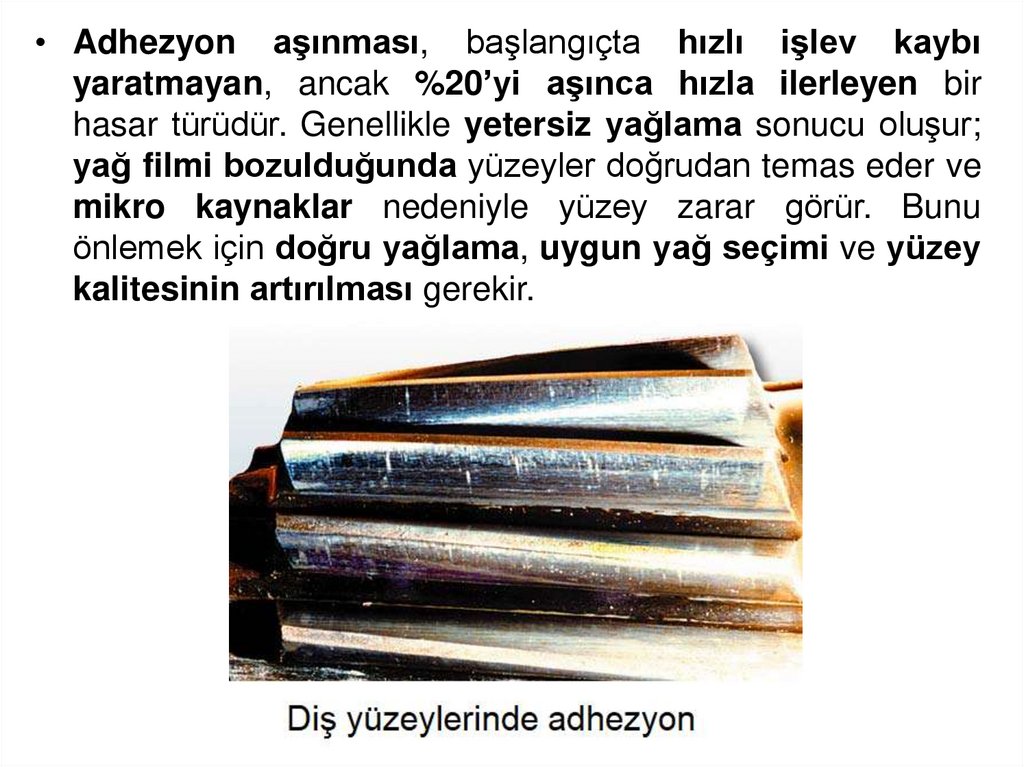

• Adhezyon aşınması, başlangıçta hızlı işlev kaybıyaratmayan, ancak %20’yi aşınca hızla ilerleyen bir

hasar türüdür. Genellikle yetersiz yağlama sonucu oluşur;

yağ filmi bozulduğunda yüzeyler doğrudan temas eder ve

mikro kaynaklar nedeniyle yüzey zarar görür. Bunu

önlemek için doğru yağlama, uygun yağ seçimi ve yüzey

kalitesinin artırılması gerekir.

59. Slayt 59

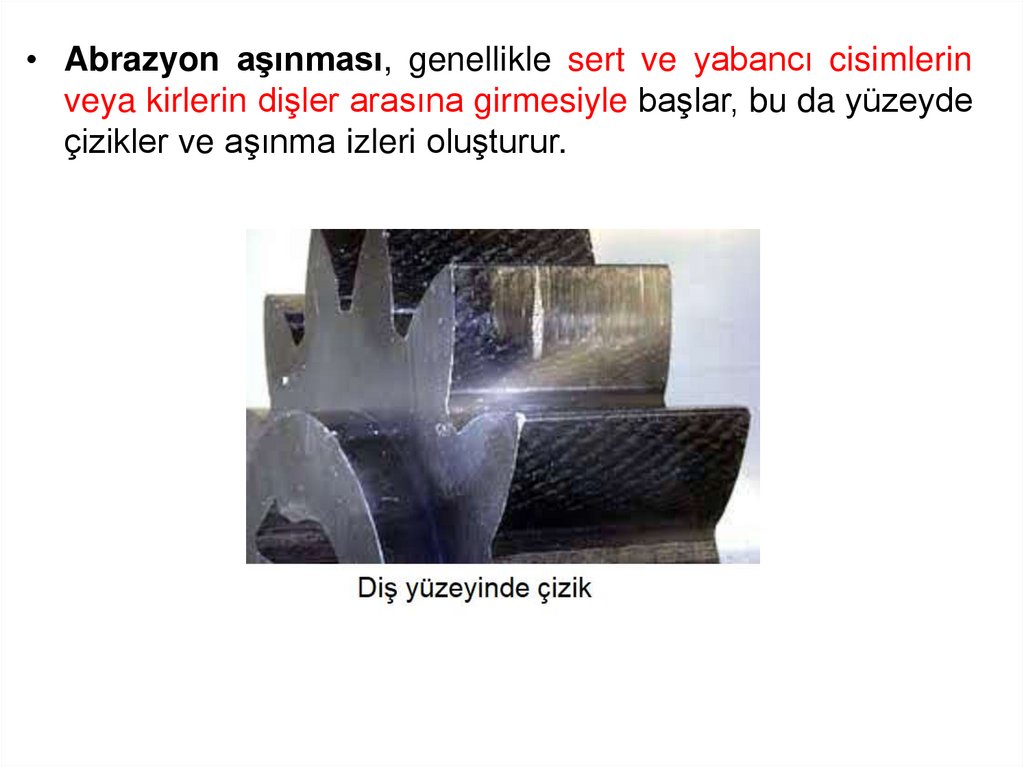

• Abrazyon aşınması, genellikle sert ve yabancı cisimlerinveya kirlerin dişler arasına girmesiyle başlar, bu da yüzeyde

çizikler ve aşınma izleri oluşturur.

60. Slayt 60

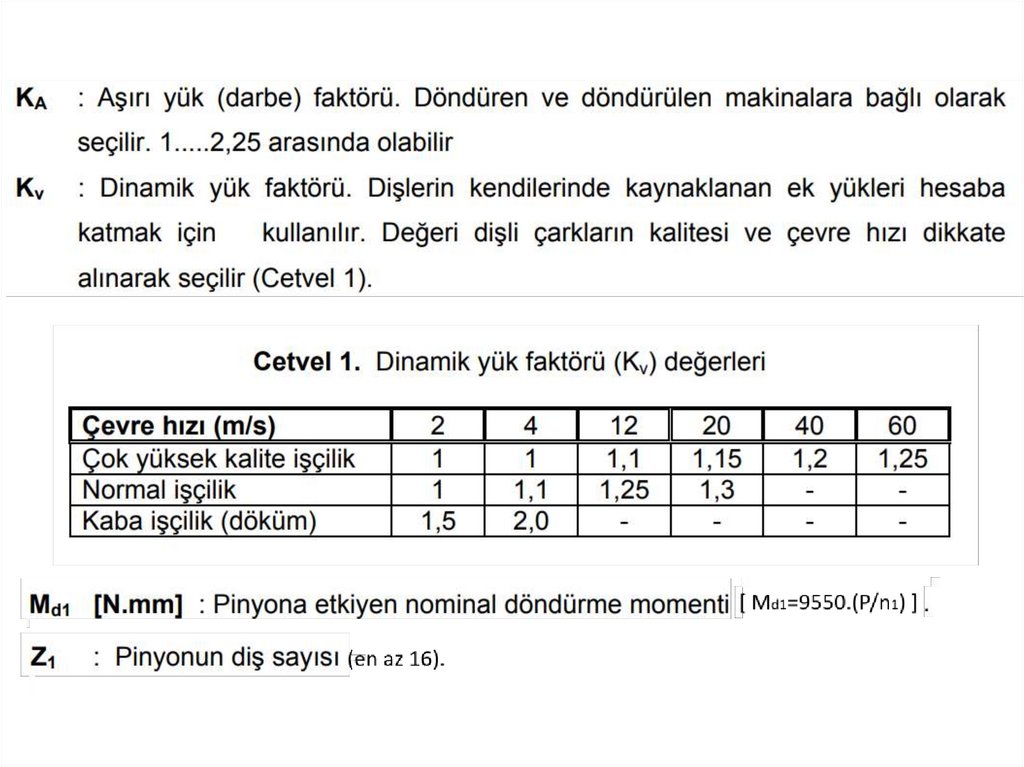

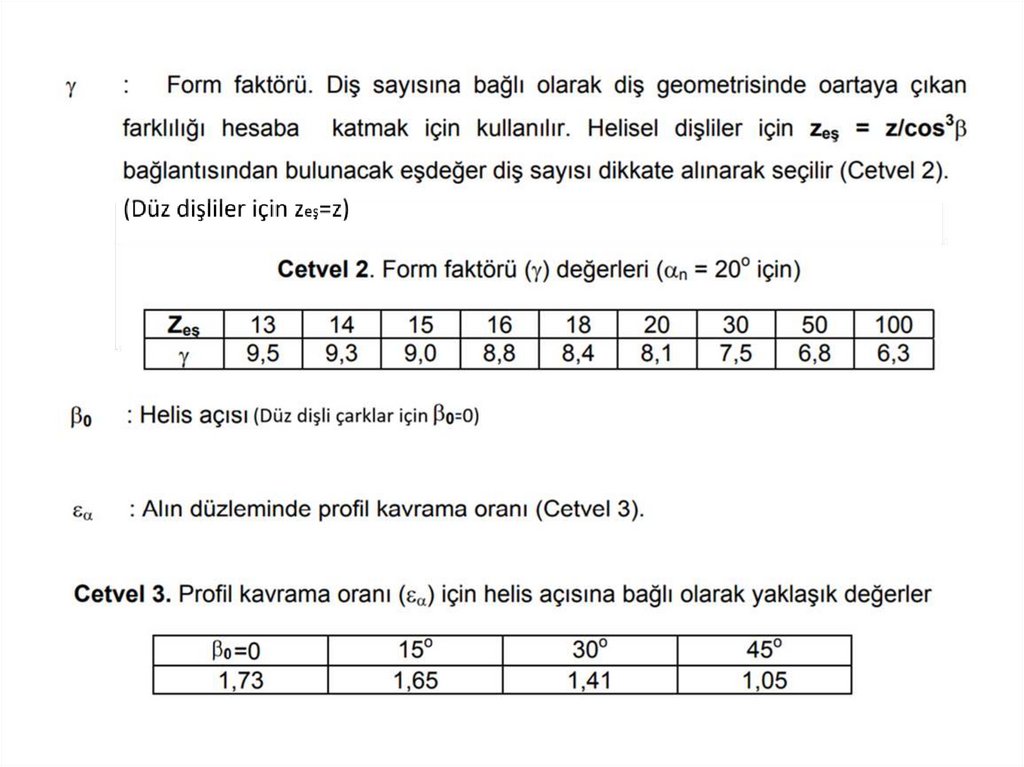

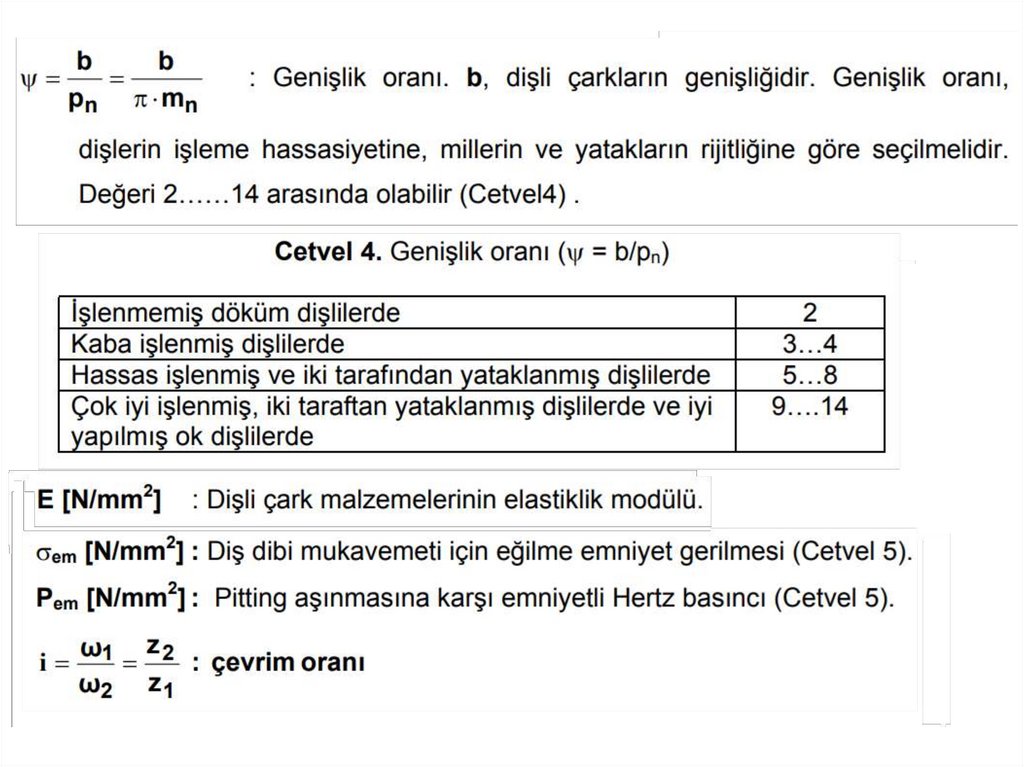

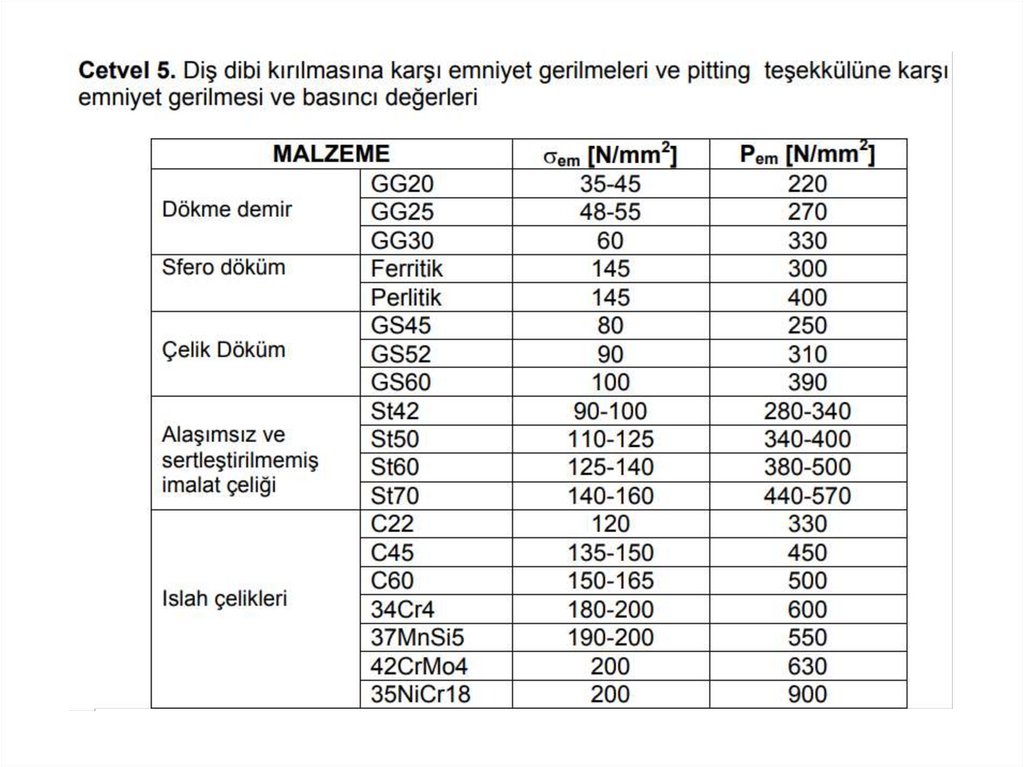

Dişli Çarkların Boyutlandırılması• Bu ders kapsamında, konunun kapsamlı ve ağır içeriği ve

zaman sınırlamaları nedeniyle dişli çarkların ayrıntılı

mukavemet hesapları işlenmeyecektir.

• Bunun yerine, yalnızca ön boyutlandırma hesabı

esasları kısaca ele alınacaktır.

• Mekanizmada pinyon, yük tekrar sayısının fazlalığı ve diş

formunun zayıflığı nedeniyle daha kritik elemandır. Bu

yüzden ön boyutlandırma hesaplarında temel alınan

eleman pinyondur.

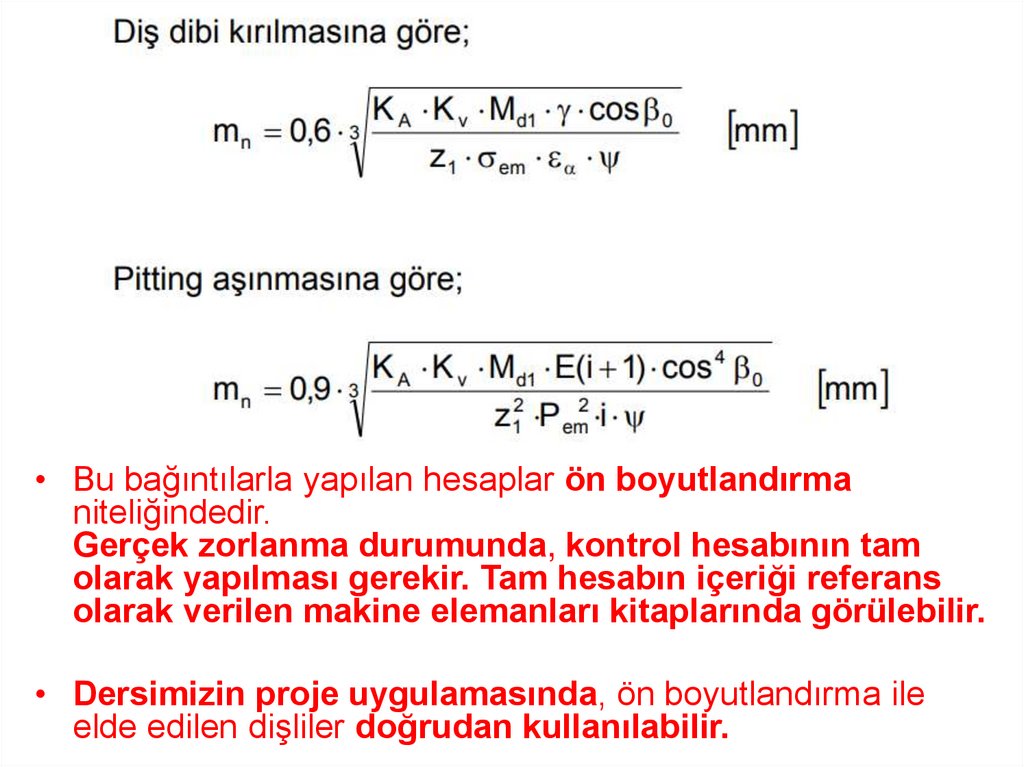

• Dişli modülü, diş dibinden kırılma ve pitting

aşınmasına göre hesaplanan iki değerden büyüğü esas

alınarak, bu değere yakın standart modül seçilir.

Bağıntılar, profil kaydırmasız ve 20° kavrama açısına

sahip mekanizmalar için geçerlidir.

61. Slayt 61

• Bu bağıntılarla yapılan hesaplar ön boyutlandırmaniteliğindedir.

Gerçek zorlanma durumunda, kontrol hesabının tam

olarak yapılması gerekir. Tam hesabın içeriği referans

olarak verilen makine elemanları kitaplarında görülebilir.

• Dersimizin proje uygulamasında, ön boyutlandırma ile

elde edilen dişliler doğrudan kullanılabilir.