Похожие презентации:

Презентация 13.09 испр

1.

Министерство образования и науки РФФГБОУ ВО «Новосибирский государственный архитектурно-строительный университет (Сибстрин)»

на правах рукописи

Туляганов Александр Константинович

СУХИЕ СМЕСИ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА

С МОДИФИЦИРУЮЩИМИ ДОБАВКАМИ

05.23.05 – Строительные материалы и изделия

научный доклад об основных результатах подготовленной̆ диссертации на соискание ученой степени кандидата технических наук

Научный руководитель – Ильина Лилия Владимировна

доктор технических наук, профессор

Новосибирск 2018 г.

2.

Актуальность. Разработка и внедрение новых эффективных ССС, обладающих высокими физикомеханическими характеристиками, является актуальной задачей строительного материаловедения. Созданнаяобширная нормативная база внедрения сухих строительных смесей свидетельствует о возрастающем

значении развития их производства и применения.

Рецептура отечественных ССС содержит модифицирующие добавки, поставляемые из-за рубежа. В структуре

себестоимости отечественных ССС 60 - 80 % приходится на модифицирующие добавки, что удорожает их

стоимость и делает их зависимыми от импортных поставок. В связи с этим проблема улучшения

технологических свойств растворных смесей и эксплуатационных свойств растворов, а также

импортозамещения модифицирующих добавок, расширения номенклатуры цементных ССС с использованием

местных и отечественных модифицирующих добавок, является актуальной.

Научная гипотеза:

2

3.

Степень разработанности избранной темы. Переформатируй текст для слайда, чтобы читалсяУлучшением свойств растворов путем введения полимерных добавок смешанного действия занимались

Боженов П.И., Мешков П.И., Мокин В.А., Новицкий А.Г., Ефремов М.В. и др. Однако возможность управления

технологическими и эксплуатационными показателями сухих строительных смесей при введении таких

добавок до конца не изучена. В настоящее время высокоэффективная сухая строительная смесь Российского

производства состоит из отечественных неорганических вяжущих, наполнителей и заполнителей, и как

правило порошковых многофункциональных полимерных добавок и редиспергируемого полимера

иностранного производства, которые приводят к удорожанию ССС. Следовательно, импортозамещение

полимерных добавок зарубежного производства на отечественные является первостепенной задачей.

В качестве отечественной полимерной добавки возможно использовать эфиры целлюлозы. Однако при этом

повышается водоцементное отношение, что снижает прочность при сжатии, изгибе и растяжении, возникает

дополнительное воздухововлечение, замедляется схватывание и твердение, что не всегда необходимо.

Поэтому целесообразно разработать способы снижения данных негативных факторов.

Над проблемой снижения трещинообразования в растворных смесях путем армирования цементного камня

волокнистыми материалами работали Василик П.Г., Голубев И.В., Мешков П.И. и др. Но влияние вида

дисперсного волокна и его количества на увеличение прочности на растяжение при изгибе, снижение

пластических деформаций и повышение долговечности изучено недостаточно. Поэтому следует изучить

влияние вида и количества волокнистых добавок на эксплуатационные свойства растворов.

В данной работе предложен состав сухой смеси на основе портландцемента, модифицированной

отечественными добавками и техногенными продуктами, с повышенными технологическими свойствами

растворной смеси и эксплуатационными свойствами растворов.

3

4.

Цель работы:Разработка составов и технологии производства штукатурных сухих смесей с улучшенными технологическими

свойствами растворных смесей (водоудерживающая способность, расслаиваемость, подвижность,

сохраняемость первоначальной подвижности во времени) и эксплуатационными свойствами растворов

(прочность при сжатии, изгибе, отрыве от основания, стойкость к трещинообразованию) на основе

портландцемента с использованием отечественных модифицирующих добавок и техногенных продуктов для

устройства штукатурных слоев фасадов зданий.

Задачи исследования:

1. Исследовать влияние количества дисперсных минеральных добавок на свойства растворной смеси и

раствора.

2. Рассмотреть влияние количества гидратной извести на свойства растворной смеси и раствора.

3. Изучить влияние вида и количества полимерных добавок на свойства растворной смеси и раствора.

4. Определить вид и оптимальное количество волокнистых добавок на свойства раствора.

5. Разработать технологическую схему производства сухой строительной смеси для устройства штукатурного

слоя фасадов зданий с высокими показателями технологических свойств растворной смеси и

эксплуатационных свойств раствора

6. Разработать технические условия на смеси сухие штукатурные и технологическую схему их производства и

произвести производственное опробование предложенных методов улучшения технологических свойств

растворной смеси и эксплуатационных свойств растворов;

7. Оценить технико-экономическую эффективность результатов работы.

4

5.

Научная новизна: В докладе же ее нет1 Зачем она вдруг здесь появилась? в конец презентации1. Научно обоснована и экспериментально подтверждена возможность повышения прочности при сжатии (на

12 %) и водостойкости (на 19,5 %) раствора, содержащего 25 % гидратной извести, вследствие уплотнения

структуры цементного камня, снижения общего объема пор в нем на 10 %, объема пор диаметром более 73,1

мкм – на 33 % и увеличения объема пор диаметром менее 1,2 мкм на 23 %. Упрочнение цементного камня

обусловлено снижением количества гидроксида кальция и образованием гидрокарбоалюмината кальция.

2. Доказана возможность получения растворной смеси с высокой водоудерживающей способностью (99 %)

путем введения 0,4 % метилцеллюлозы с удельной поверхностью 400 кг/м2 и 0,5 % редиспергируемого

полимерного порошка за счет уменьшения содержания свободной воды в композиционной системе

вследствие интенсивного набухания полимера в смеси.

3. Установлена возможность повышения прочности при отрыве от основания (бетон тяжелый, газобетон,

кирпич керамический) за счет введения 0,4 % РПП вследствие образования полимерных мостиков на границе

раствора с основанием и механической анкеровке за счет более глубокого проникновения модифицированной

растворной смеси в основание.

4. Доказана возможность повышения прочности при изгибе в 1,9 раза и получения трещиностойкого раствора

введением 0,6 % мас. базальтовых волокон вследствие химического взаимодействия контактной зоны

базальтового волокна и продуктов гидратации цемента, и компонентов с упруго-вязкими свойствами (0,4 %

мас. РПП) вследствие снижения концентрации напряжений в прилегающих к микродефектам областях.

5

6.

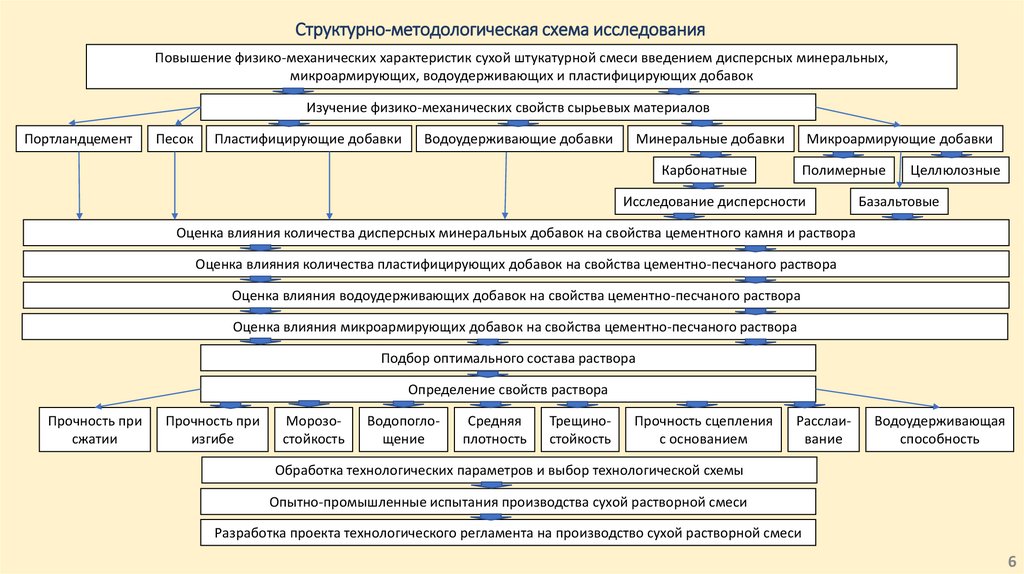

Структурно-методологическая схема исследованияПовышение физико-механических характеристик сухой штукатурной смеси введением дисперсных минеральных,

микроармирующих, водоудерживающих и пластифицирующих добавок

Изучение физико-механических свойств сырьевых материалов

Портландцемент

Песок

Пластифицирующие добавки

Водоудерживающие добавки

Минеральные добавки

Микроармирующие добавки

Карбонатные

Полимерные

Исследование дисперсности

Целлюлозные

Базальтовые

Оценка влияния количества дисперсных минеральных добавок на свойства цементного камня и раствора

Оценка влияния количества пластифицирующих добавок на свойства цементно-песчаного раствора

Оценка влияния водоудерживающих добавок на свойства цементно-песчаного раствора

Оценка влияния микроармирующих добавок на свойства цементно-песчаного раствора

Подбор оптимального состава раствора

Определение свойств раствора

Прочность при

сжатии

Прочность при

изгибе

Морозостойкость

Водопоглощение

Средняя

плотность

Трещиностойкость

Прочность сцепления

с основанием

Расслаивание

Водоудерживающая

способность

Обработка технологических параметров и выбор технологической схемы

Опытно-промышленные испытания производства сухой растворной смеси

Разработка проекта технологического регламента на производство сухой растворной смеси

6

7. Минералогический состав портландцементного клинкера, мас. %

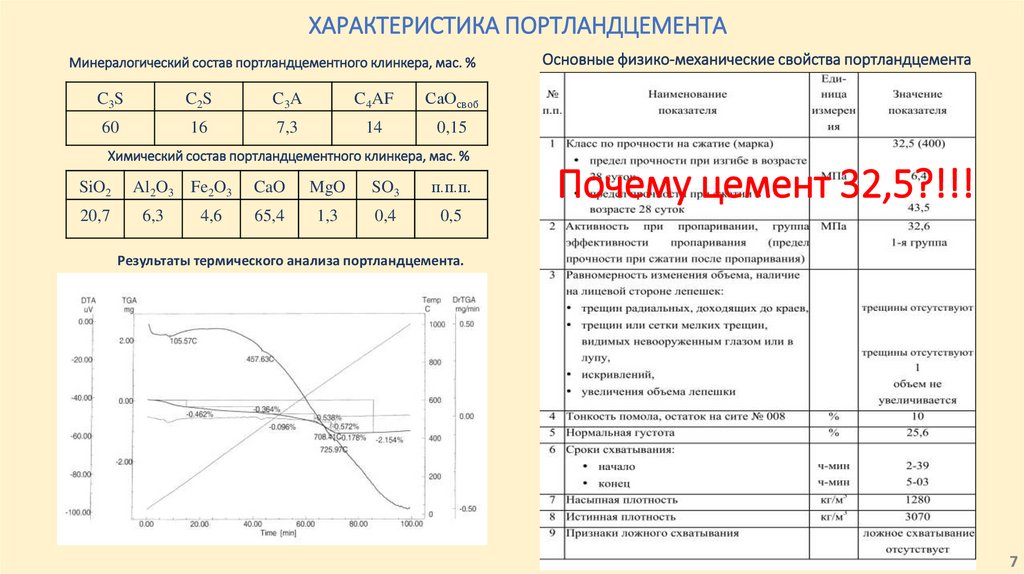

ХАРАКТЕРИСТИКА ПОРТЛАНДЦЕМЕНТАМинералогический состав портландцементного клинкера, мас. %

C3S

C2 S

C3A

C4AF

СаОсвоб

60

16

7,3

14

0,15

Основные физико-механические свойства портландцемента

Химический состав портландцементного клинкера, мас. %

SiO2

Al2O3

Fe2O3

CaO

MgO

SO3

п.п.п.

20,7

6,3

4,6

65,4

1,3

0,4

0,5

Почему цемент 32,5?!!!

Результаты термического анализа портландцемента.

7

8.

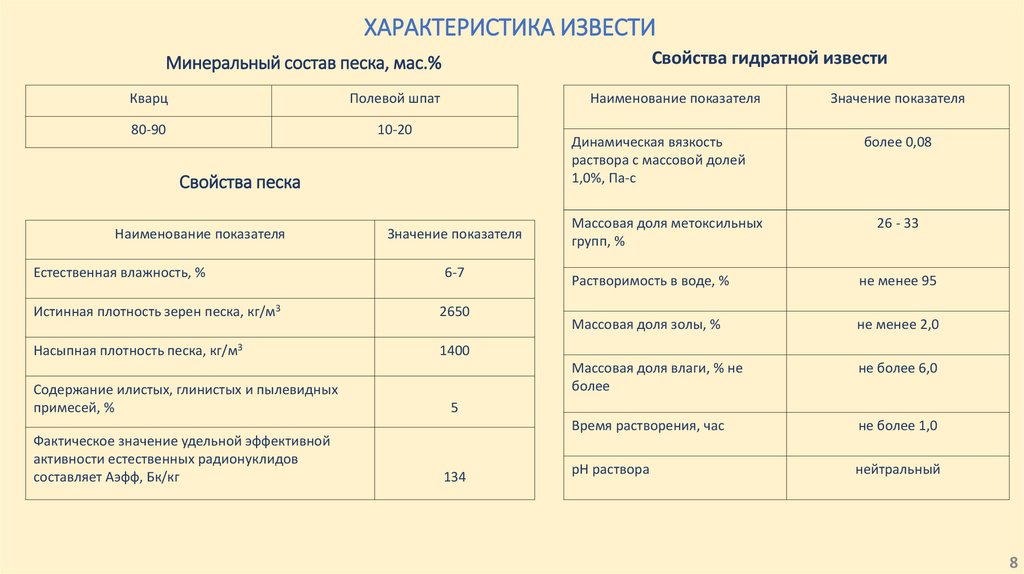

ХАРАКТЕРИСТИКА ИЗВЕСТИСвойства гидратной извести

Минеральный состав песка, мас.%

Кварц

Полевой шпат

80-90

10-20

Наименование показателя

Свойства песка

Наименование показателя

Значение показателя

Естественная влажность, %

6-7

Истинная плотность зерен песка, кг/м3

2650

Насыпная плотность песка, кг/м3

1400

Содержание илистых, глинистых и пылевидных

примесей, %

Фактическое значение удельной эффективной

активности естественных радионуклидов

составляет Аэфф, Бк/кг

Значение показателя

Динамическая вязкость

раствора с массовой долей

1,0%, Па-с

более 0,08

Массовая доля метоксильных

групп, %

26 - 33

Растворимость в воде, %

не менее 95

Массовая доля золы, %

не менее 2,0

Массовая доля влаги, % не

более

не более 6,0

Время растворения, час

не более 1,0

рН раствора

нейтральный

5

134

8

9.

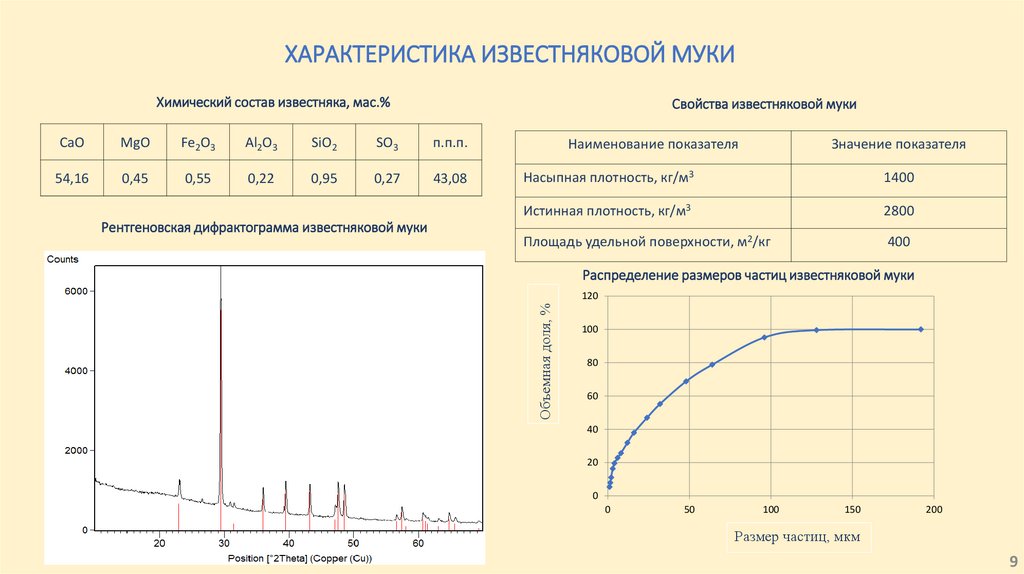

ХАРАКТЕРИСТИКА ИЗВЕСТНЯКОВОЙ МУКИХимический состав известняка, мас.%

Свойства известняковой муки

MgO

Fe2O3

Al2O3

SiO2

SO3

п.п.п.

54,16

0,45

0,55

0,22

0,95

0,27

43,08

Рентгеновская дифрактограмма известняковой муки

Наименование показателя

Значение показателя

Насыпная плотность, кг/м3

1400

Истинная плотность, кг/м3

2800

Площадь удельной поверхности, м2/кг

400

Распределение размеров частиц известняковой муки

120

Объемная доля, %

СаО

100

80

60

40

20

0

0

50

100

150

200

Размер частиц, мкм

9

10.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПОЛИМЕРНЫХ ДОБАВОКТехнические характеристики эфиров

метилцеллюлозы марки МЦ-С

Наименование показателя

Значение

показателя

Динамическая вязкость

раствора с массовой долей

1,0%, Па-с

более 0,08

Массовая доля метоксильных

групп, %

26 - 33

Технические характеристики редиспергируемого в воде

порошка REPOL S-51

Наименование показателя

Значение показателя

Полимерная основа

Сополимер винилацетата

и винилового эфира

версатиковой кислоты

Внешний вид

Белый сыпучий порошок

Остаточная влажность, %

1,5

Растворимость в воде, %

не менее 95

Насыпная плотность, кг/м3

520

Массовая доля золы, %

не менее 2,0

Зольность %, не более

12

Массовая доля влаги, % не

более

не более 6,0

Время растворения, час

рН раствора

pH

7,0 – 9,0

не более 1,0

Вязкость 50% восстановленной

дисперсии, mPa.s

110-1100 (по данным

производителя)

нейтральный

Минимальная температура

пленкообразования MFFT (°C):

+ 5 °C (по данным

производителя)

10

11.

ХАРАКТЕРИСТИКИ ВОЛОКОНТехнические характеристики волокон

Наименование

показателя

Базальтовые

волокна

Полиакрилон

итриловые

волокна (ПАН)

Целлюлозные

волокна

Плотность, кг/м3

2600

1170

1300

Прочность на

растяжение, МПа

3500

226

н/д

Длина волокна, мкм

10 ± 1,5

4 – 12

500

Диаметр волокна, мкм

17 ± 1

20,8 ± 0,2

25

Влажность, %

2

1

4,5

Коэффициент удлинения,

%

3,2

43,9

н/д

Коэффициент

теплопроводности,

Вт/(м*оС)

0,034

н/д

н/д

от минус 260

до плюс 700

от минус 60

до плюс 60

от минус 60

до плюс 200

Химическая стойкость, %:

- к воде

- к щелочи

- к кислоте

100

96

94

100

50

100

100

100

100

Модуль упругости, ГПа

52

н/д

н/д

Температура

применения, оС

Внешний вид и микроструктура базальтовой фибры.

Увеличение в 100 раз.

Поперечное сечение полиакрилонитрилового волокна и его

поверхность под электронным микроскопом. Увеличение в 1000 раз.

Микроструктура целлюлозного волокна. Увеличение 100 раз.

11

12.

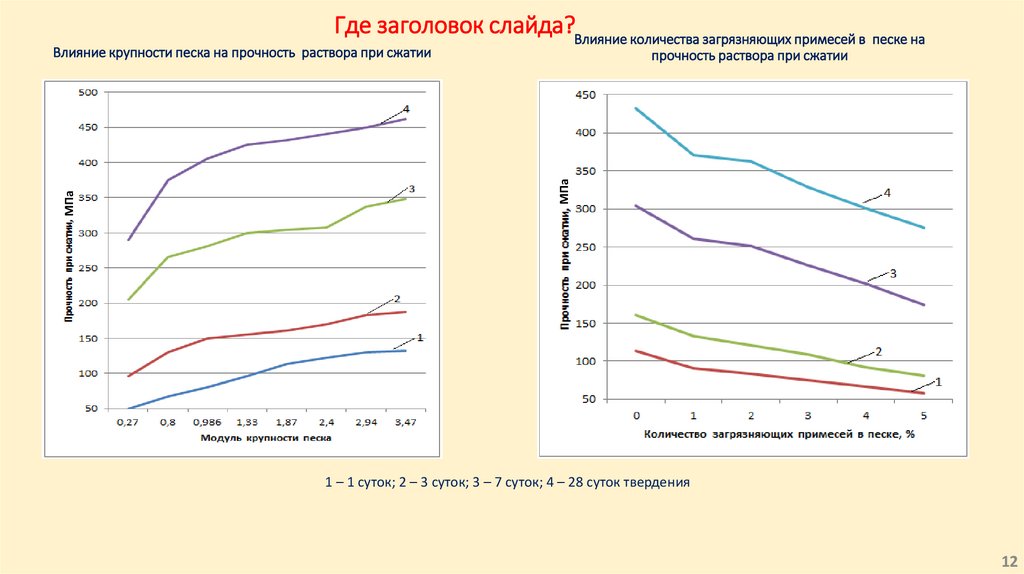

Где заголовок слайда?Влияние количества загрязняющих примесей в песке напрочность раствора при сжатии

МПа

МПа

Влияние крупности песка на прочность раствора при сжатии

1 – 1 суток; 2 – 3 суток; 3 – 7 суток; 4 – 28 суток твердения

12

13.

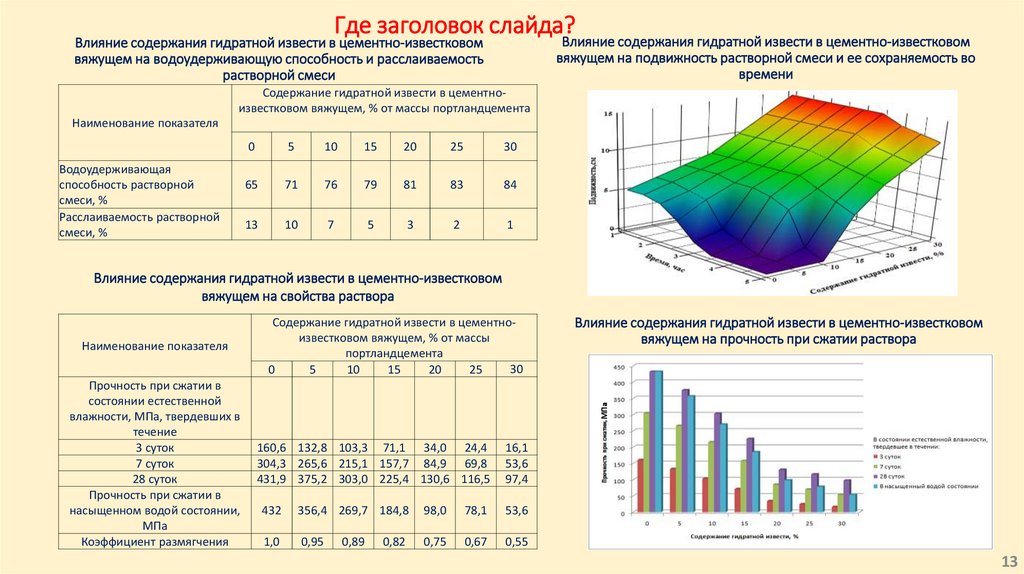

Где заголовок слайда?Влияние содержания гидратной извести в цементно-известковом

вяжущем на подвижность растворной смеси и ее сохраняемость во

времени

Влияние содержания гидратной извести в цементно-известковом

вяжущем на водоудерживающую способность и расслаиваемость

растворной смеси

Содержание гидратной извести в цементноизвестковом вяжущем, % от массы портландцемента

Наименование показателя

Водоудерживающая

способность растворной

смеси, %

Расслаиваемость растворной

смеси, %

0

5

10

15

20

25

30

65

71

76

79

81

83

84

13

10

7

5

3

2

1

Влияние содержания гидратной извести в цементно-известковом

вяжущем на свойства раствора

Прочность при сжатии в

состоянии естественной

влажности, МПа, твердевших в

течение

3 суток

7 суток

28 суток

Прочность при сжатии в

насыщенном водой состоянии,

МПа

Коэффициент размягчения

Влияние содержания гидратной извести в цементно-известковом

вяжущем на прочность при сжатии раствора

МПа

Наименование показателя

Содержание гидратной извести в цементноизвестковом вяжущем, % от массы

портландцемента

30

0

5

10

15

20

25

160,6 132,8 103,3 71,1 34,0 24,4

304,3 265,6 215,1 157,7 84,9 69,8

431,9 375,2 303,0 225,4 130,6 116,5

16,1

53,6

97,4

432

356,4 269,7 184,8

98,0

78,1

53,6

1,0

0,95

0,75

0,67

0,55

0,89

0,82

13

14.

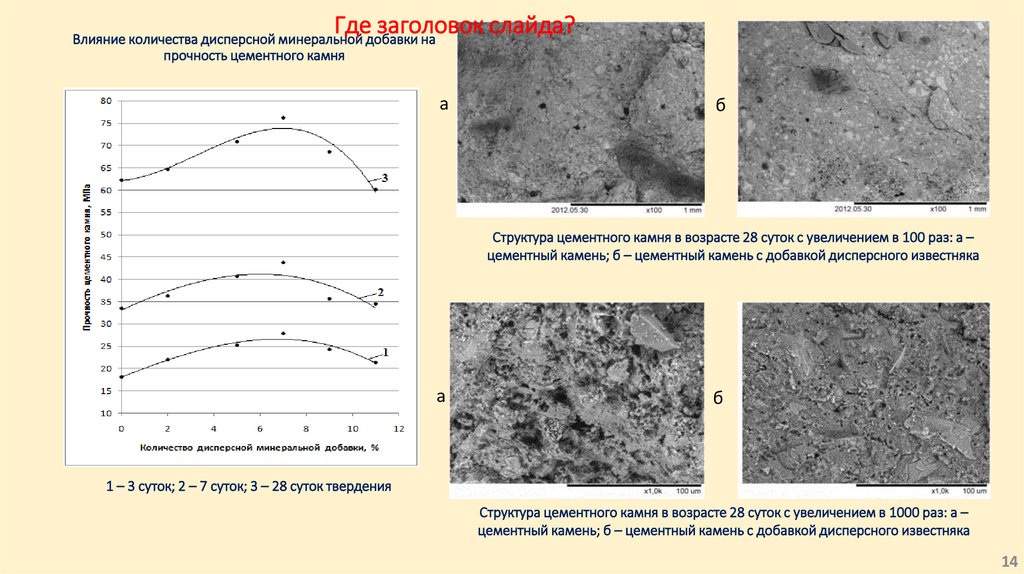

Где заголовок слайда?Влияние количества дисперсной минеральной добавки на

прочность цементного камня

а

б

Структура цементного камня в возрасте 28 суток с увеличением в 100 раз: а –

цементный камень; б – цементный камень с добавкой дисперсного известняка

а

б

1 – 3 суток; 2 – 7 суток; 3 – 28 суток твердения

Структура цементного камня в возрасте 28 суток с увеличением в 1000 раз: а –

цементный камень; б – цементный камень с добавкой дисперсного известняка

14

15.

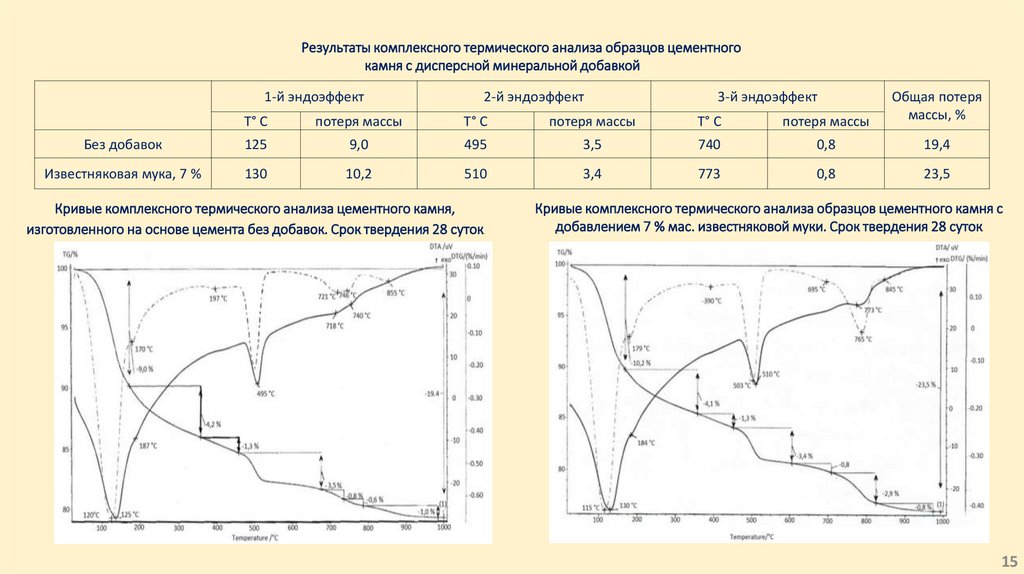

Результаты комплексного термического анализа образцов цементногокамня с дисперсной минеральной добавкой

Т° C

потеря массы

Т° C

потеря массы

Т° C

потеря массы

Общая потеря

массы, %

Без добавок

125

9,0

495

3,5

740

0,8

19,4

Известняковая мука, 7 %

130

10,2

510

3,4

773

0,8

23,5

1-й эндоэффект

2-й эндоэффект

Кривые комплексного термического анализа цементного камня,

изготовленного на основе цемента без добавок. Срок твердения 28 суток

3-й эндоэффект

Кривые комплексного термического анализа образцов цементного камня с

добавлением 7 % мас. известняковой муки. Срок твердения 28 суток

15

16.

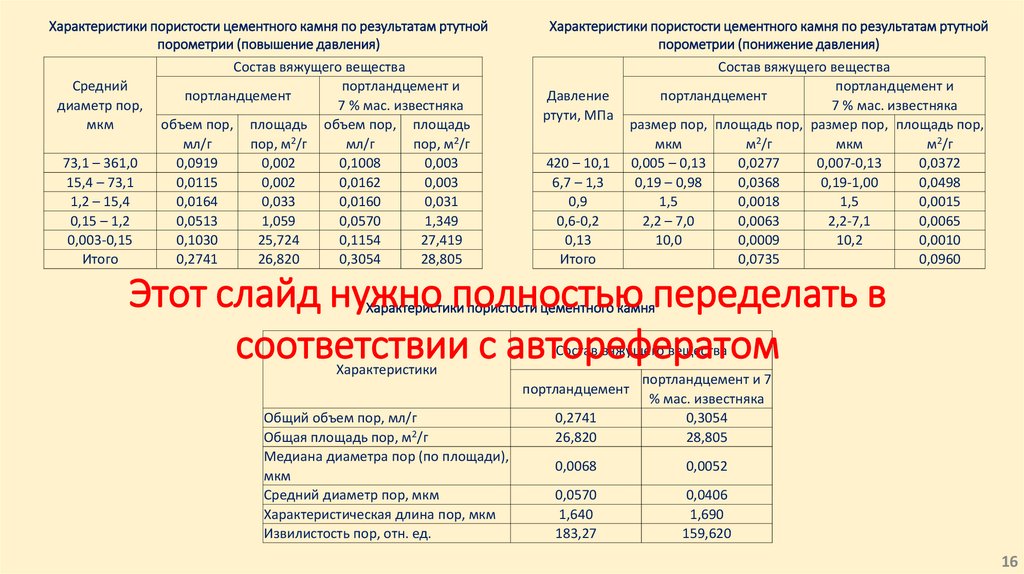

Характеристики пористости цементного камня по результатам ртутнойпорометрии (повышение давления)

Средний

диаметр пор,

мкм

73,1 – 361,0

15,4 – 73,1

1,2 – 15,4

0,15 – 1,2

0,003-0,15

Итого

Состав вяжущего вещества

портландцемент и

портландцемент

7 % мас. известняка

объем пор, площадь объем пор, площадь

мл/г

пор, м2/г

мл/г

пор, м2/г

0,0919

0,002

0,1008

0,003

0,0115

0,002

0,0162

0,003

0,0164

0,033

0,0160

0,031

0,0513

1,059

0,0570

1,349

0,1030

25,724

0,1154

27,419

0,2741

26,820

0,3054

28,805

Характеристики пористости цементного камня по результатам ртутной

порометрии (понижение давления)

Давление

ртути, МПа

420 – 10,1

6,7 – 1,3

0,9

0,6-0,2

0,13

Итого

Состав вяжущего вещества

портландцемент и

портландцемент

7 % мас. известняка

размер пор, площадь пор, размер пор, площадь пор,

мкм

м2/г

мкм

м2/г

0,005 – 0,13

0,0277

0,007-0,13

0,0372

0,19 – 0,98

0,0368

0,19-1,00

0,0498

1,5

0,0018

1,5

0,0015

2,2 – 7,0

0,0063

2,2-7,1

0,0065

10,0

0,0009

10,2

0,0010

0,0735

0,0960

Этот слайд нужно полностью переделать в

соответствии с авторефератом

Характеристики пористости цементного камня

Состав вяжущего вещества

Характеристики

0,2741

26,820

портландцемент и 7

% мас. известняка

0,3054

28,805

0,0068

0,0052

0,0570

1,640

183,27

0,0406

1,690

159,620

портландцемент

Общий объем пор, мл/г

Общая площадь пор, м2/г

Медиана диаметра пор (по площади),

мкм

Средний диаметр пор, мкм

Характеристическая длина пор, мкм

Извилистость пор, отн. ед.

16

17.

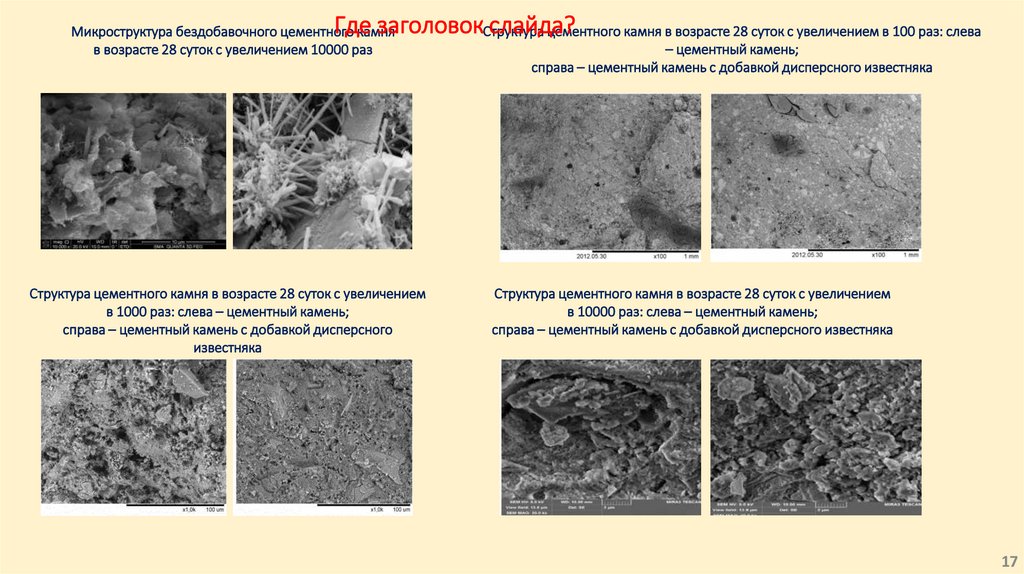

Где заголовокСтруктураслайда?

цементного камня в возрасте 28 суток с увеличением в 100 раз: слева

Микроструктура бездобавочного цементного камня

в возрасте 28 суток с увеличением 10000 раз

Структура цементного камня в возрасте 28 суток с увеличением

в 1000 раз: слева – цементный камень;

справа – цементный камень с добавкой дисперсного

известняка

– цементный камень;

справа – цементный камень с добавкой дисперсного известняка

Структура цементного камня в возрасте 28 суток с увеличением

в 10000 раз: слева – цементный камень;

справа – цементный камень с добавкой дисперсного известняка

17

18.

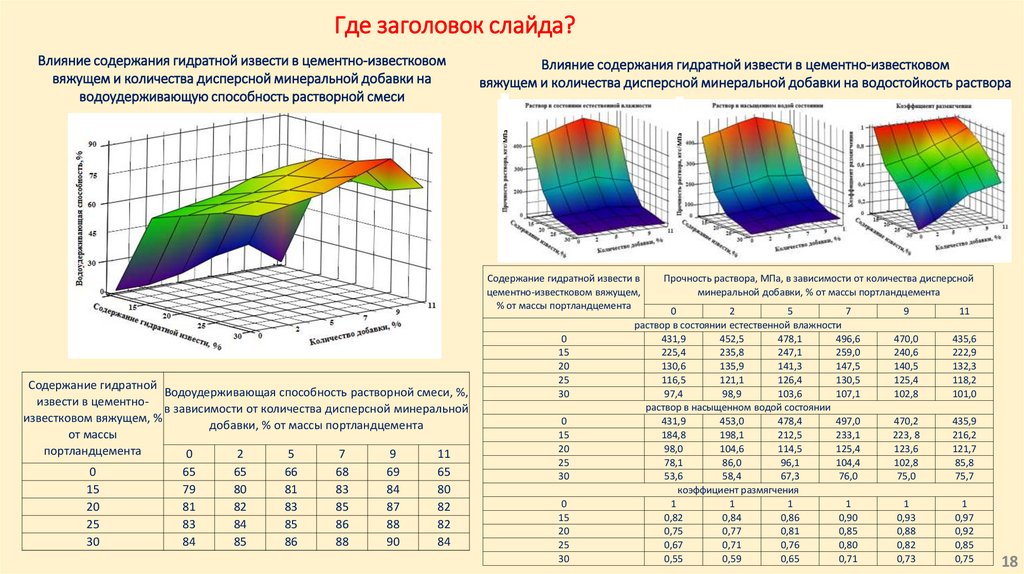

Где заголовок слайда?Влияние содержания гидратной извести в цементно-известковом

вяжущем и количества дисперсной минеральной добавки на водостойкость раствора

МПа

МПа

Влияние содержания гидратной извести в цементно-известковом

вяжущем и количества дисперсной минеральной добавки на

водоудерживающую способность растворной смеси

Содержание гидратной извести в

цементно-известковом вяжущем,

% от массы портландцемента

Содержание гидратной

Водоудерживающая способность растворной смеси, %,

извести в цементнов зависимости от количества дисперсной минеральной

известковом вяжущем, %

добавки, % от массы портландцемента

от массы

портландцемента

0

2

5

7

9

11

0

15

20

25

30

65

79

81

83

84

65

80

82

84

85

66

81

83

85

86

68

83

85

86

88

69

84

87

88

90

65

80

82

82

84

0

15

20

25

30

0

15

20

25

30

0

15

20

25

30

Прочность раствора, МПа, в зависимости от количества дисперсной

минеральной добавки, % от массы портландцемента

0

2

5

7

раствор в состоянии естественной влажности

431,9

452,5

478,1

496,6

225,4

235,8

247,1

259,0

130,6

135,9

141,3

147,5

116,5

121,1

126,4

130,5

97,4

98,9

103,6

107,1

раствор в насыщенном водой состоянии

431,9

453,0

478,4

497,0

184,8

198,1

212,5

233,1

98,0

104,6

114,5

125,4

78,1

86,0

96,1

104,4

53,6

58,4

67,3

76,0

коэффициент размягчения

1

1

1

1

0,82

0,84

0,86

0,90

0,75

0,77

0,81

0,85

0,67

0,71

0,76

0,80

0,55

0,59

0,65

0,71

9

11

470,0

240,6

140,5

125,4

102,8

435,6

222,9

132,3

118,2

101,0

470,2

223, 8

123,6

102,8

75,0

435,9

216,2

121,7

85,8

75,7

1

0,93

0,88

0,82

0,73

1

0,97

0,92

0,85

0,75

18

19.

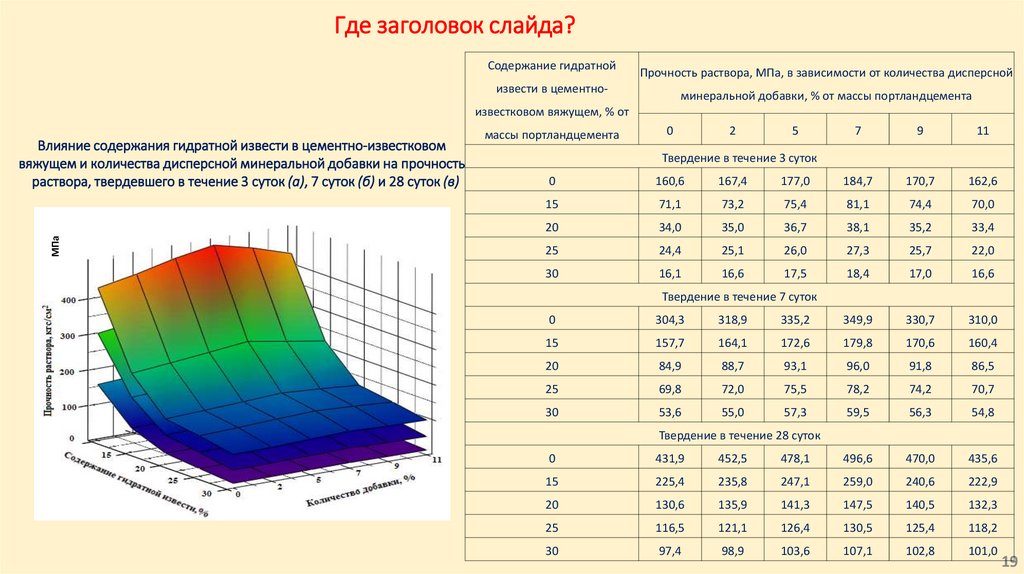

Где заголовок слайда?Содержание гидратной

Прочность раствора, МПа, в зависимости от количества дисперсной

извести в цементно-

минеральной добавки, % от массы портландцемента

известковом вяжущем, % от

МПа

Влияние содержания гидратной извести в цементно-известковом

вяжущем и количества дисперсной минеральной добавки на прочность

раствора, твердевшего в течение 3 суток (а), 7 суток (б) и 28 суток (в)

массы портландцемента

0

2

5

7

9

11

Твердение в течение 3 суток

0

160,6

167,4

177,0

184,7

170,7

162,6

15

71,1

73,2

75,4

81,1

74,4

70,0

20

34,0

35,0

36,7

38,1

35,2

33,4

25

24,4

25,1

26,0

27,3

25,7

22,0

30

16,1

16,6

17,5

18,4

17,0

16,6

Твердение в течение 7 суток

0

304,3

318,9

335,2

349,9

330,7

310,0

15

157,7

164,1

172,6

179,8

170,6

160,4

20

84,9

88,7

93,1

96,0

91,8

86,5

25

69,8

72,0

75,5

78,2

74,2

70,7

30

53,6

55,0

57,3

59,5

56,3

54,8

Твердение в течение 28 суток

0

431,9

452,5

478,1

496,6

470,0

435,6

15

225,4

235,8

247,1

259,0

240,6

222,9

20

130,6

135,9

141,3

147,5

140,5

132,3

25

116,5

121,1

126,4

130,5

125,4

118,2

30

97,4

98,9

103,6

107,1

102,8

101,0

19

20.

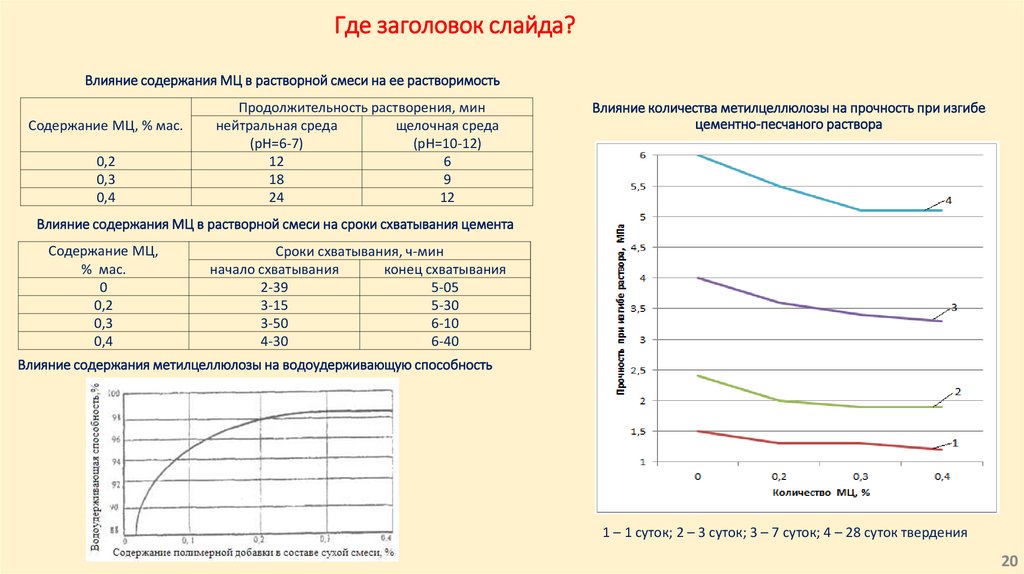

Где заголовок слайда?Влияние содержания МЦ в растворной смеси на ее растворимость

Содержание МЦ, % мас.

0,2

0,3

0,4

Продолжительность растворения, мин

нейтральная среда

щелочная среда

(рН=6-7)

(рН=10-12)

12

6

18

9

24

12

Влияние количества метилцеллюлозы на прочность при изгибе

цементно-песчаного раствора

Влияние содержания МЦ в растворной смеси на сроки схватывания цемента

Содержание МЦ,

% мас.

0

0,2

0,3

0,4

Сроки схватывания, ч-мин

начало схватывания

конец схватывания

2-39

5-05

3-15

5-30

3-50

6-10

4-30

6-40

Влияние содержания метилцеллюлозы на водоудерживающую способность

1 – 1 суток; 2 – 3 суток; 3 – 7 суток; 4 – 28 суток твердения

20

21.

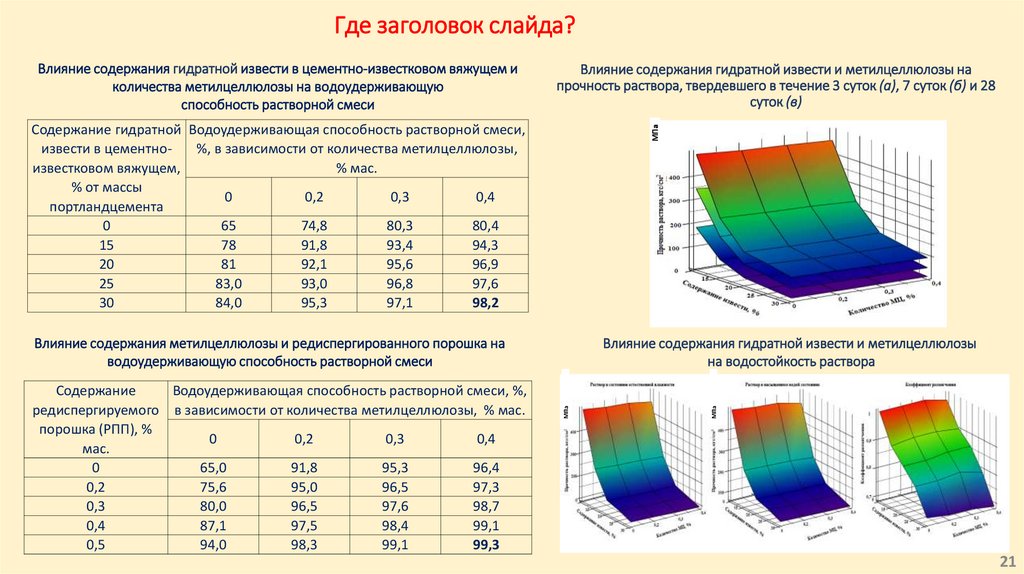

Где заголовок слайда?Влияние содержания гидратной извести и метилцеллюлозы на

прочность раствора, твердевшего в течение 3 суток (а), 7 суток (б) и 28

суток (в)

МПа

Содержание гидратной Водоудерживающая способность растворной смеси,

извести в цементно%, в зависимости от количества метилцеллюлозы,

известковом вяжущем,

% мас.

% от массы

0

0,2

0,3

0,4

портландцемента

0

65

74,8

80,3

80,4

15

78

91,8

93,4

94,3

20

81

92,1

95,6

96,9

25

83,0

93,0

96,8

97,6

30

84,0

95,3

97,1

98,2

Влияние содержания метилцеллюлозы и редиспергированного порошка на

водоудерживающую способность растворной смеси

МПа

Содержание

Водоудерживающая способность растворной смеси, %,

редиспергируемого в зависимости от количества метилцеллюлозы, % мас.

порошка (РПП), %

0

0,2

0,3

0,4

мас.

0

65,0

91,8

95,3

96,4

0,2

75,6

95,0

96,5

97,3

0,3

80,0

96,5

97,6

98,7

0,4

87,1

97,5

98,4

99,1

0,5

94,0

98,3

99,1

99,3

Влияние содержания гидратной извести и метилцеллюлозы

на водостойкость раствора

МПа

Влияние содержания гидратной извести в цементно-известковом вяжущем и

количества метилцеллюлозы на водоудерживающую

способность растворной смеси

21

22.

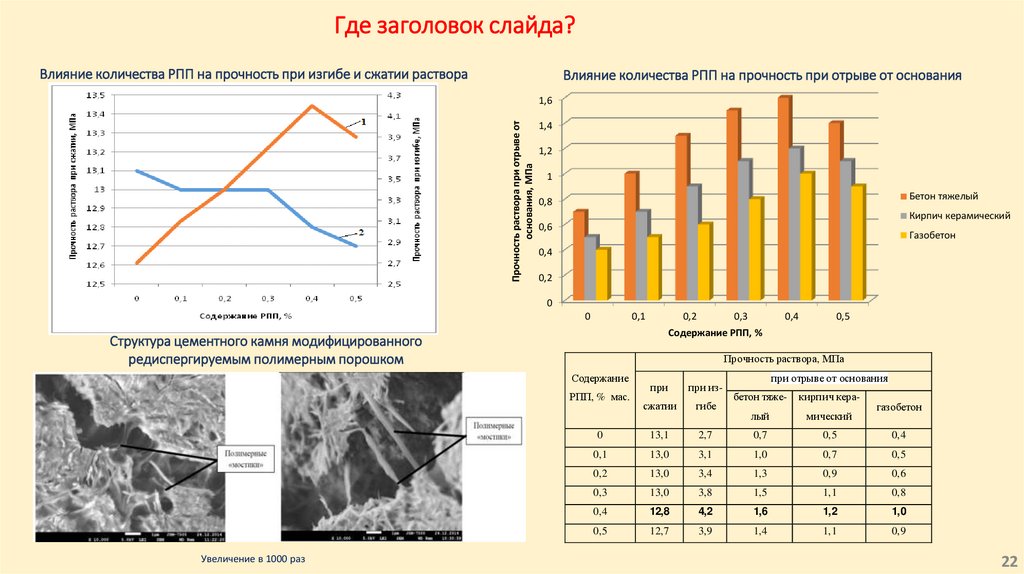

Где заголовок слайда?Влияние количества РПП на прочность при изгибе и сжатии раствора

Влияние количества РПП на прочность при отрыве от основания

Прочность раствора при отрыве от

основания, МПа

1,6

1,4

1,2

1

Бетон тяжелый

0,8

Кирпич керамический

0,6

Газобетон

0,4

0,2

0

0

0,1

0,2

Структура цементного камня модифицированного

редиспергируемым полимерным порошком

0,4

0,5

Прочность раствора, МПа

Содержание

при

при из-

сжатии

гибе

0

13,1

0,1

РПП, % мас.

Увеличение в 1000 раз

0,3

Содержание РПП, %

при отрыве от основания

бетон тяже-

кирпич кера-

лый

мический

2,7

0,7

0,5

0,4

13,0

3,1

1,0

0,7

0,5

0,2

13,0

3,4

1,3

0,9

0,6

0,3

13,0

3,8

1,5

1,1

0,8

0,4

12,8

4,2

1,6

1,2

1,0

0,5

12,7

3,9

1,4

1,1

0,9

газобетон

22

23.

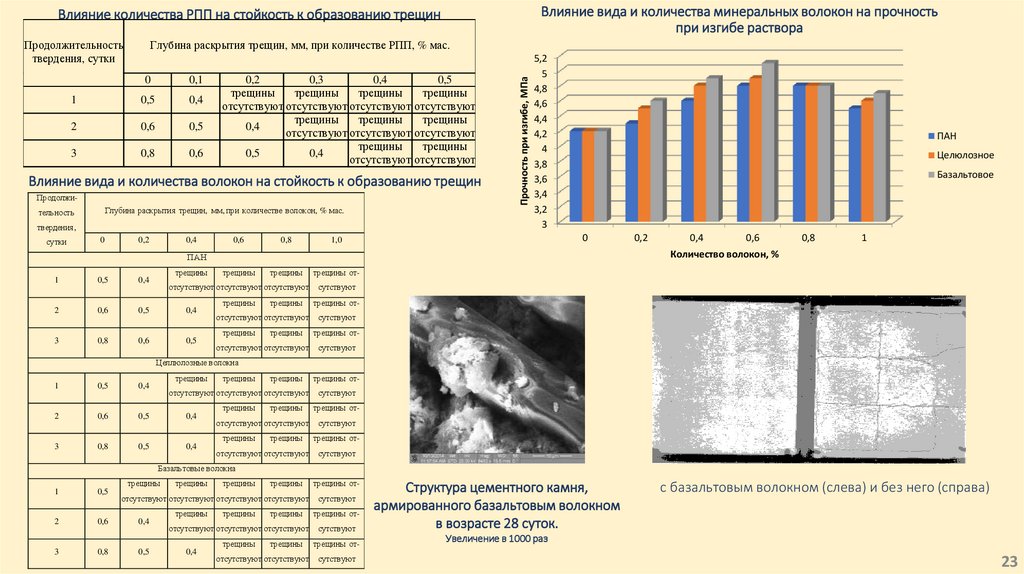

Влияние вида и количества минеральных волокон на прочностьпри изгибе раствора

Влияние количества РПП на стойкость к образованию трещин

Глубина раскрытия трещин, мм, при количестве РПП, % мас.

0

0,1

1

0,5

0,4

2

0,6

0,5

3

0,8

0,6

0,2

0,3

0,4

0,5

трещины

трещины

трещины

трещины

отсутствуют отсутствуют отсутствуют отсутствуют

трещины

трещины

трещины

0,4

отсутствуют отсутствуют отсутствуют

трещины

трещины

0,5

0,4

отсутствуют отсутствуют

Влияние вида и количества волокон на стойкость к образованию трещин

Продолжительность

Глубина раскрытия трещин, мм, при количестве волокон, % мас.

твердения,

сутки

0

0,2

0,4

0,6

0,8

Прочность при изгибе, МПа

Продолжительность

твердения, сутки

5,2

5

4,8

4,6

4,4

4,2

4

3,8

3,6

3,4

3,2

3

ПАН

Целюлозное

Базальтовое

0

1,0

2

0,5

0,6

трещины

0,4

0,5

трещины

0,8

0,6

сутствуют

трещины от-

0,5

0,6

0,8

1

трещины от-

трещины

трещины

отсутствуют отсутствуют

трещины

3

трещины

отсутствуют отсутствуют отсутствуют

0,4

0,4

Количество волокон, %

ПАН

1

0,2

трещины

отсутствуют отсутствуют

сутствуют

трещины отсутствуют

Целлюлозные волокна

трещины

1

0,5

0,4

2

0,6

0,5

0,4

3

0,8

0,5

0,4

трещины

трещины

трещины от-

отсутствуют отсутствуют отсутствуют

сутствуют

трещины

трещины от-

трещины

отсутствуют отсутствуют

трещины

трещины

отсутствуют отсутствуют

сутствуют

трещины отсутствуют

Базальтовые волокна

трещины

1

0,5

2

0,6

0,4

3

0,8

0,5

трещины

трещины

трещины

трещины от-

отсутствуют отсутствуют отсутствуют

сутствуют

Структура цементного камня,

армированного базальтовым волокном

в возрасте 28 суток.

трещины

трещины от-

Увеличение в 1000 раз

отсутствуют отсутствуют отсутствуют отсутствуют

трещины

0,4

трещины

трещины

трещины

отсутствуют отсутствуют

сутствуют

трещины от-

сутствуют

с базальтовым волокном (слева) и без него (справа)

23

24.

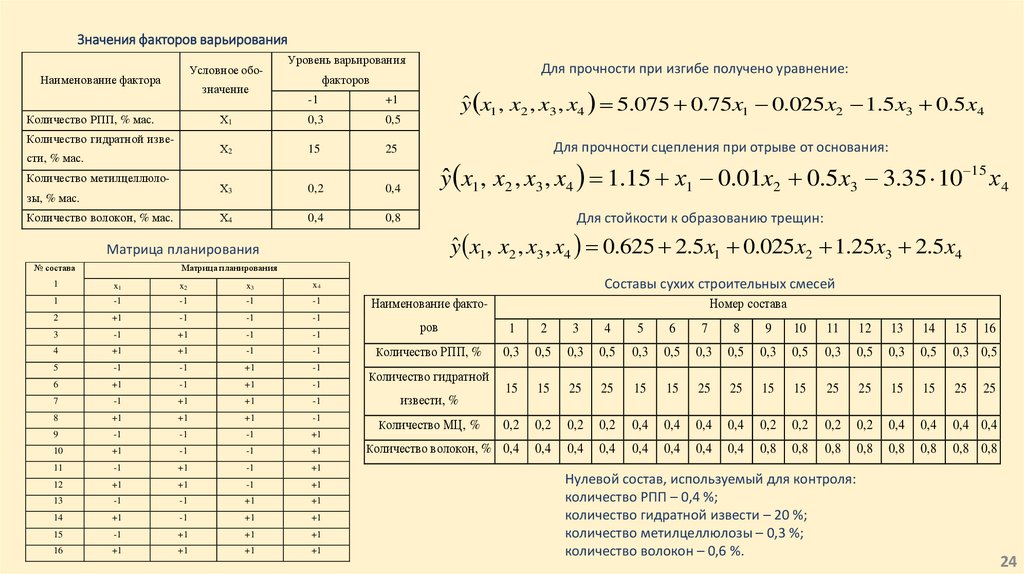

Значения факторов варьированияУсловное обо-

Наименование фактора

значение

Количество РПП, % мас.

Количество гидратной извести, % мас.

Количество метилцеллюлозы, % мас.

Количество волокон, % мас.

Уровень варьирования

Для прочности при изгибе получено уравнение:

факторов

-1

+1

Х1

0,3

0,5

Х2

15

25

Х3

0,2

0,4

Х4

0,4

0,8

yˆ x1 , x2 , x3 , x4 5.075 0.75x1 0.025x2 1.5x3 0.5x4

Для прочности сцепления при отрыве от основания:

yˆ x1 , x2 , x3 , x4 1.15 х1 0.01x2 0.5 x3 3.35 10 15 х4

Для стойкости к образованию трещин:

yˆ x1 , x2 , x3 , x4 0.625 2.5x1 0.025x2 1.25x3 2.5x4

Матрица планирования

№ состава

Матрица планирования

1

x1

x2

x3

x4

1

-1

-1

-1

-1

2

+1

-1

-1

-1

3

-1

+1

-1

-1

4

+1

+1

-1

5

-1

-1

6

+1

-1

7

-1

8

Составы сухих строительных смесей

Наименование факто-

Номер состава

ров

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

-1

Количество РПП, %

0,3

0,5

0,3

0,5

0,3

0,5

0,3

0,5

0,3

0,5

0,3

0,5

0,3

0,5

0,3 0,5

+1

-1

+1

-1

Количество гидратной

15

15

25

25

15

15

25

25

15

15

25

25

15

15

25

+1

+1

-1

+1

+1

+1

-1

9

-1

-1

-1

+1

Количество МЦ, %

0,2

0,2

0,2

0,2

0,4

0,4

0,4

0,4

0,2

0,2

0,2

0,2

0,4

0,4

0,4 0,4

10

+1

-1

-1

+1

Количество волокон, %

0,4

0,4

0,4

0,4

0,4

0,4

0,4

0,4

0,8

0,8

0,8

0,8

0,8

0,8

0,8 0,8

11

-1

+1

-1

+1

12

+1

+1

-1

+1

13

-1

-1

+1

+1

14

+1

-1

+1

+1

15

-1

+1

+1

+1

16

+1

+1

+1

+1

извести, %

Нулевой состав, используемый для контроля:

количество РПП – 0,4 %;

количество гидратной извести – 20 %;

количество метилцеллюлозы – 0,3 %;

количество волокон – 0,6 %.

16

25

24

25.

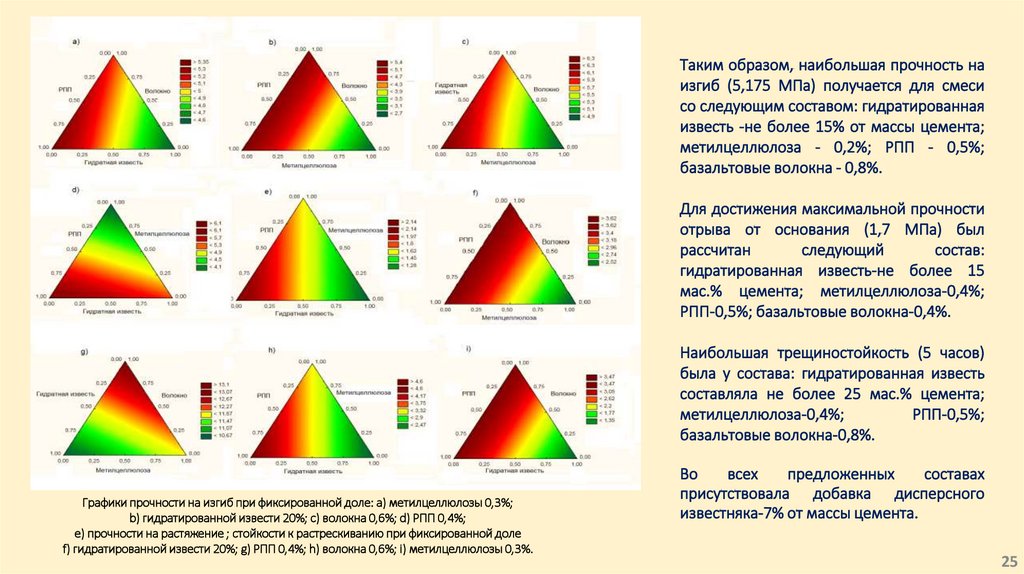

Таким образом, наибольшая прочность наизгиб (5,175 МПа) получается для смеси

со следующим составом: гидратированная

известь -не более 15% от массы цемента;

метилцеллюлоза - 0,2%; РПП - 0,5%;

базальтовые волокна - 0,8%.

Для достижения максимальной прочности

отрыва от основания (1,7 МПа) был

рассчитан

следующий

состав:

гидратированная известь-не более 15

мас.% цемента; метилцеллюлоза-0,4%;

РПП-0,5%; базальтовые волокна-0,4%.

Наибольшая трещиностойкость (5 часов)

была у состава: гидратированная известь

составляла не более 25 мас.% цемента;

метилцеллюлоза-0,4%;

РПП-0,5%;

базальтовые волокна-0,8%.

Графики прочности на изгиб при фиксированной доле: а) метилцеллюлозы 0,3%;

b) гидратированной извести 20%; c) волокна 0,6%; d) РПП 0,4%;

e) прочности на растяжение ; стойкости к растрескиванию при фиксированной доле

f) гидратированной извести 20%; g) РПП 0,4%; h) волокна 0,6%; i) метилцеллюлозы 0,3%.

Во

всех

предложенных

составах

присутствовала добавка дисперсного

известняка-7% от массы цемента.

25

26.

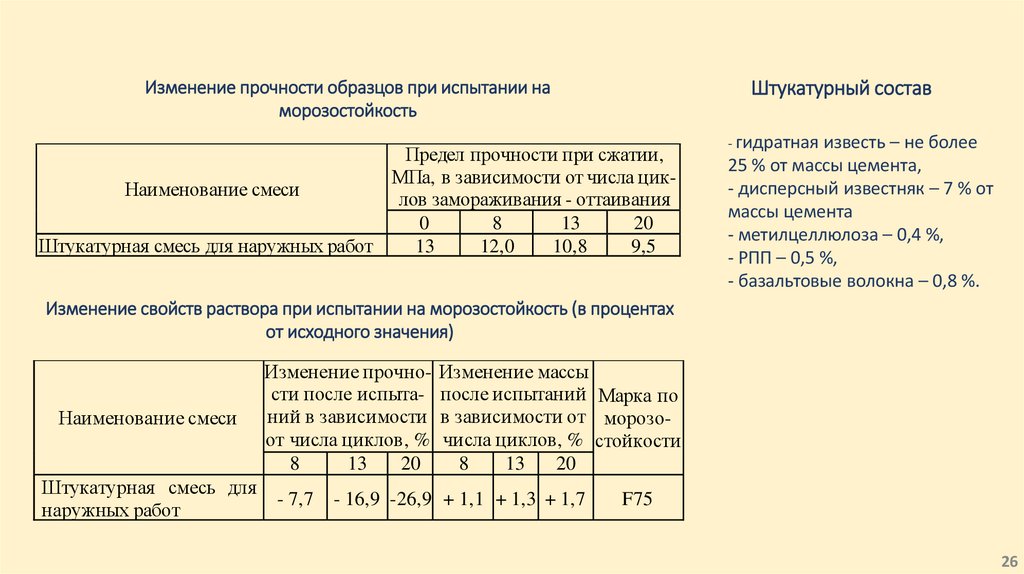

Штукатурный составИзменение прочности образцов при испытании на

морозостойкость

Предел прочности при сжатии,

МПа, в зависимости от числа цикНаименование смеси

лов замораживания - оттаивания

0

8

13

20

Штукатурная смесь для наружных работ

13

12,0

10,8

9,5

- гидратная известь – не более

25 % от массы цемента,

- дисперсный известняк – 7 % от

массы цемента

- метилцеллюлоза – 0,4 %,

- РПП – 0,5 %,

- базальтовые волокна – 0,8 %.

Изменение свойств раствора при испытании на морозостойкость (в процентах

от исходного значения)

Наименование смеси

Штукатурная смесь для

наружных работ

Изменение прочно- Изменение массы

сти после испыта- после испытаний Марка по

ний в зависимости в зависимости от морозоот числа циклов, % числа циклов, % стойкости

8

13

20

8

13

20

- 7,7

- 16,9 -26,9 + 1,1 + 1,3 + 1,7

F75

26

27.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА СУХОЙ СМЕСИА – узел подачи песка, В – сушильное отделение, С – смесительное отделение; 1 – узел загрузки, 2 –

наклонный конвейер, 3 – сушилка, 4 – узел аспирации, 5 – питатель, 6 - элеватор, 7 - вибросито, 8 - бункеры

инертных и вяжущих, 9 - фильтр, 10 – питатели, 11 – дозатор, 12 – бункеры добавок, 13 – дозатор добавок, 14

– смеситель, 15 – фасовка 16 – измельчитель.

27

28.

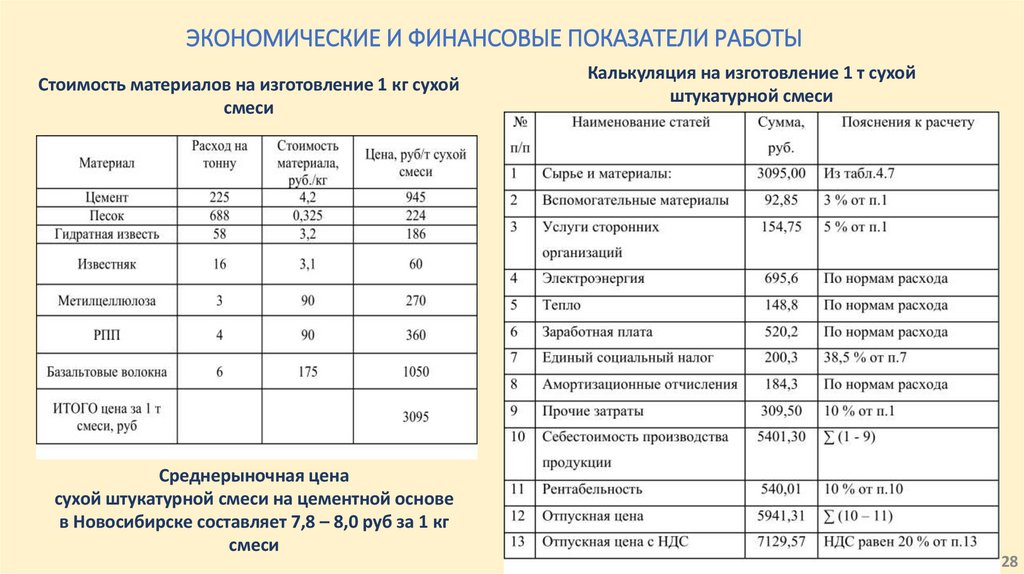

ЭКОНОМИЧЕСКИЕ И ФИНАНСОВЫЕ ПОКАЗАТЕЛИ РАБОТЫСтоимость материалов на изготовление 1 кг сухой

смеси

Среднерыночная цена

сухой штукатурной смеси на цементной основе

в Новосибирске составляет 7,8 – 8,0 руб за 1 кг

смеси

Калькуляция на изготовление 1 т сухой

штукатурной смеси

28

29.

2930.

Приведи фото патента и список публикаций вместе состатьями принятыми к печати (Челябинск и ты

которую подавал

30

31.

ОБЩИЕ ВЫВОДЫ:1. Установлено влияние качества песка на прочностные показатели раствора. Выявлено, что увеличение модуля крупности песка

с 0,99 (контрольный состав) до 3,47 приводит к увеличению прочности при сжатии раствора в возрасте 28 суток на 14,0 %;

уменьшение модуля крупности песка до 0,27 приводит к снижению прочности при сжатии раствора при модуле крупности 0,27

на 28,4 %. Выявлено, что увеличение количества загрязняющих примесей в песке до 5 % приводит к снижению прочности

раствора на 36,1 %.

2. Выявлено, что вследствие большой удельной поверхности частиц гидратной извести с увеличением ее содержания до 30 %

водоудерживающая способность растворной смеси увеличивается до 84 %, расслаиваемость при этом снижается до 1 %.

Растворная смесь, содержащая гидратную известь, имеет большую подвижность и более длительный период ее сохранения (до

5 часов). Однако водостойкость и прочность раствора снижаются (до 77,4 %).

3. Исследованием микроструктуры цементного камня выявлено, что цементный камень с введенным дисперсным известняком

обладает более плотной, однородной и мелкокристаллической структурой с малым количеством пор. При введении известняка

существенное различие в структуре цементного камня отмечается в содержании пор диаметром менее 1,2 мкм. Их общий

объем и соответственно суммарная поверхность возрастают, при этом основная доля суммарной поверхности (более 95 %)

приходится на поры диаметром 0,15 мкм и менее. Почему остался старый вывод?

4. Установлено влияние дисперсности метилцеллюлозы на продолжительность ее растворения и содержания МЦ на процесс

схватывания цемента и период времени сохранения растворной смесью первоначальной подвижности.

5. Установлено влияние количества модифицирующих добавок на водоудерживающую способность растворной смеси.

Показано, что водоудерживающая способность смеси, состоящей из 30 % гидратной извести, 0,5 % РПП и 0,4 % МЦ составляет

99,8 %. Выше 99 %. Тоже не исправлено!!!

6. Установлено влияние количества полимерных добавок (РПП и МЦ) на прочностные показатели строительного раствора.

Показано, что введение МЦ приводит к снижению прочности раствора при сжатии до 10 % и изгибе до 15 %, при введении 0,4 %

РПП прочность при изгибе увеличивается на 55,6 %, при отрыве от бетонного основания - в 2 раза, от кирпичного основания – в

2,2 раза, от поверхности газобетона – в 2,3 раза %. На прочность при сжатии добавление РПП существенного влияния не

оказывает

31

32.

7. Установлено влияние вида и количества дисперсных волокнистых добавок на прочность цементного при изгибе.Выявлено, что наибольшее увеличение прочности достигается при введении базальтовых волокон. При этом оптимальное

содержание волокон независимо от их вида составляет 0,6 %. Показано, что прочность при изгибе при этом увеличивается

на 21 % по сравнению с составом без волокон и в 1,9 раза по отношению к составу без волокон и РПП.

8. Оценена стойкость к образованию трещин растворного слоя на основе разработанных составов. Установлено, что

введение в рецептуру сухой смеси РПП и волокнистых добавок увеличивает стойкость к образованию трещин. Показано,

что при добавлении 0,2 % РПП через 1 сутки твердения трещины в слое раствора толщиной 20 мм не обнаружены.

Наибольшей стойкостью к образованию трещин обладает смесь, содержащая 0,4 – 0,5 % РПП. Установлено, что

наибольшая трещиностойкость проявляется при введении базальтовых волокон, добавление 0,6 % которых обеспечивает

трещиностойкость в слое раствора 20 мм уже через сутки твердения.

9. Установлено, что введение дисперсной минеральной и модифицирующих добавок способствует повышению

морозостойкости раствора. Показано, что при введении 7 % мас. известняка, 25 % гидратной извести, 0,3 % МЦ и 0,4 % РПП

марка бетона по морозостойкости увеличивается с F25 до F50.

10. В результате многофакторного планирования эксперимента и его математической обработки получены уравнения

регрессии, с помощью которых можно разрабатывать составы сухой смеси в зависимости от требуемых показателей. Таким

образом можно составить широкую рецептуру сухих смесей в зависимости от требуемых свойств.

11. Разработаны составы ССС на основе портландцемента с минеральными и модифицирующими добавками,

технологическая схема производства сухой смеси и технические условия «Смесь сухая штукатурная на цементном

вяжущем. Технические условия». Определены технико-экономические показатели производства сухой строительной смеси

на основе портландцемента.

32

33.

Научная новизна33

Строительство

Строительство