Похожие презентации:

ПРЕЗЕНТАЦИЯ для ТГС. 01.01.26

1. Соискатель: Коробченко Дмитрий Алексеевич Научный руководитель: д.т.н., доц. Рулев А.В. Воронеж – 2026

ДОКЛАДпо диссертации на соискание ученой степени

кандидата технических наук

СОВЕРШЕНСТВОВАНИЕ МЕТОДОВ РАЗРАБОТКИ И РАСЧЕТА

ТЕПЛОНАСОСНЫХ СИСТЕМ ТЕПЛОГАЗОСНАБЖЕНИЯ,

РАБОТАЮЩИХ НА ЗЕОТРОПНЫХ УГЛЕВОДОРОДНЫХ СМЕСЯХ

Специальность 2.1.3. Теплоснабжение, вентиляция, кондиционирование воздуха,

газоснабжение и освещение

Соискатель: Коробченко Дмитрий Алексеевич

Научный руководитель: д.т.н., доц. Рулев А.В.

Воронеж – 2026

1

2. АКТУАЛЬНОСТЬ РАБОТЫ

1. В настоящее время не разработаны методы по подбору компонентов рабочих веществв зависимости от потенциала повреждения озонового слоя, потенциала потепления

климата и стоимости рабочих веществ

2. В настоящее время не разработаны методы достижения максимального значения

коэффициента преобразования теплонасосных систем, использующих зеотропные смеси

для нагрева и охлаждения сред с ограниченной теплоемкостью

3. Отсутствие универсальных методов расчета проточных трубных конденсаторов и

испарителей зеотропной смеси для нагрева и охлаждения сред с ограниченной

теплоемкостью, учитывающих

изменение влияния всех режимов течения

парожидкостной смеси, имеющих место в трубчатых телообменниках, то есть

пузырькового, расслоенного, волнового, кольцевого и дисперсного на

состав,

температурные условия кипения или конденсации, значение температурного напора.

4. Отсутствие экономико-математической модели обоснования децентрализованных

энергетических систем на основе тепловых насосов, использующих зеотропные смеси, с

учетом временной динамики

их функционирования, изменения стоимостных

параметров во внешней и внутренней подсистемах энергоснабжения.

2

3. СООТВЕТСТВИЕ ПАСПОРТУ ЗАЯВЛЕННОЙ СПЕЦИАЛЬНОСТИ

Диссертационная работа выполнена согласно паспорту специальности2.1.3. Теплоснабжение, вентиляция, кондиционирование воздуха,

газоснабжение и освещение, а конкретно пункту

«3. Разработка и

совершенствование

систем

теплогазоснабжения,

вентиляции

и

кондиционирования воздуха, разработка методов энергосбережения систем

и элементов теплоснабжения, вентиляции, кондиционирования воздуха,

газоснабжения и освещения, охраны воздушного бассейна, защиты от шума

зданий и сооружений, аспирации и пневмотранспорта, включая

использование альтернативных, вторичных и возобновляемых источников

энергии, а также пункту

«6. Разработка и исследование методов преобразования в работу

низкопотенциальной теплоты, повышение ее потенциала в тепловых

машинах, теплотехнические установки на их основе, методы расчета».

3

4.

Цель работыСовершенствование методов разработки и расчета децентрализованных

теплонасосных установок (ДТНУ) в системах ТГС, использующих углеводородные

зеотропные смеси (ЗС) для нагрева и охлаждения среды с ограниченным

тепловым потенциалом (СОТП).

Задачи исследований:

1.

Получение

выражения

по

подбору

компонентов

рабочих

веществ

в

децентрализованных теплонасосных

системах для нагрева и охлаждения среды с

ограниченным тепловым потенциалом.

2. Разработка метода

по достижению максимального значения

коэффициента

преобразования ДТНУ, работающей на зеотропной бинарной смеси.

3. Получение универсальной математической модели теплового

расчета трубных

теплообменников зеотропных смесей, охватывающей воедино процессы испарении и

конденсации и учитывающей влияние всех режимов течения парожидкостной смеси, то

есть пузырькового, расслоенного, волнового, кольцевого и дисперсного на состав,

температурные условия кипения или конденсации, значение температурного напора.

4. Разработка экономико-математической модели обоснования ДТНУ работающей на

углеводородной зеотропной смеси и учитывающей влияние независимой переменной и

временной динамики их функционирования.

4

5.

Научная новизна работы5

1. Предложено выражение по подбору компонентов рабочих веществ в

децентрализованных теплонасосных установках систем ТГС для нагрева и охлаждения

среды с ограниченным тепловым потенциалом, позволяющее обосновать тип зеотропной

углеводородной смеси в зависимости от потенциала повреждения озонового слоя,

потенциала потепления климата и стоимости компонента с учетом ее устойчивости во

времени.

2. Предложен метод по достижению максимального коэффициента преобразования

децентрализованных теплонасосных установок, работающего на зеотропной бинарной смеси

путем

подбора оптимального

значения

концентрации компонента с более низкой

температурой испарения.

3. Разработана универсальная математическая модель теплового

расчета трубных

теплообменников зеотропных смесей децентрализованных теплонасосных установок ,

впервые охватывающая воедино процессы испарении и конденсации, и которая позволяет

учитывать влияние всех режимов течения парожидкостной смеси, имеющих место в

трубчатых теплообменниках, то есть пузырькового, расслоенного, волнового, кольцевого и

дисперсного на

состав, температурные условия кипения или конденсации, значение

температурного напора, интенсивность теплообмена.

4. Разработана экономико-математическая модель обоснования децентрализованных

теплонасосных установок на зеотропной смеси, позволяющая, определять интегральные

затраты, с учетом влияния независимой переменной состава смеси, режимов течения и

временной динамики их функционирования .

6.

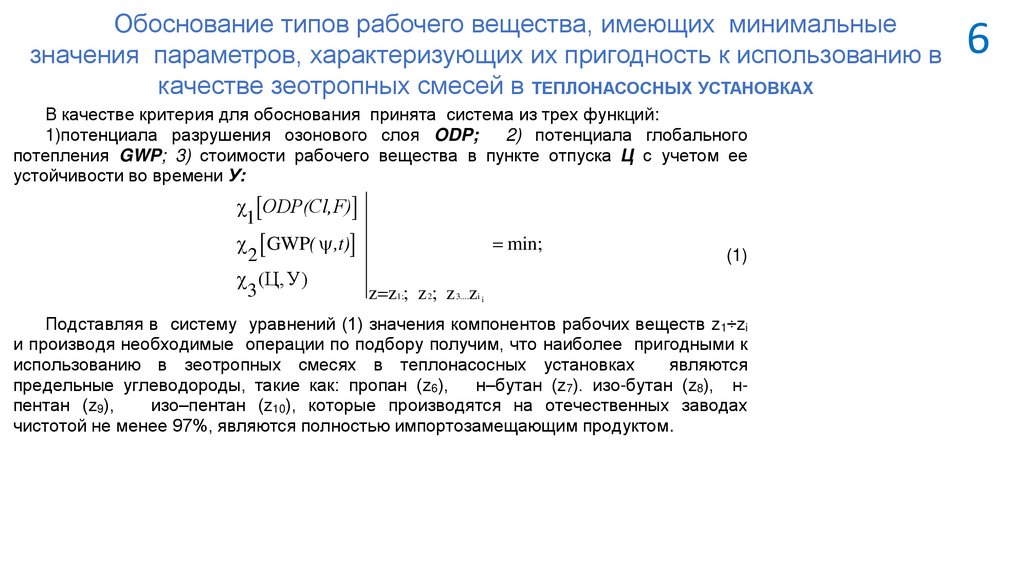

Обоснование типов рабочего вещества, имеющих минимальныезначения параметров, характеризующих их пригодность к использованию в

качестве зеотропных смесей в ТЕПЛОНАСОСНЫХ УСТАНОВКАХ

В качестве критерия для обоснования принята система из трех функций:

1)потенциала разрушения озонового слоя ODP;

2) потенциала глобального

потепления GWP; 3) стоимости рабочего вещества в пункте отпуска Ц с учетом ее

устойчивости во времени У:

ОDР(Cl,F)

1

GWP( ,t)

min;

2

(Ц, У)

3

z z1;; z 2; z 3....zi i

(1)

Подставляя в систему уравнений (1) значения компонентов рабочих веществ z1÷zi

и производя необходимые операции по подбору получим, что наиболее пригодными к

использованию в зеотропных смесях в теплонасосных установках

являются

предельные углеводороды, такие как: пропан (z6),

н–бутан (z7). изо-бутан (z8), нпентан (z9),

изо–пентан (z10), которые производятся на отечественных заводах

чистотой не менее 97%, являются полностью импортозамещающим продуктом.

6

7.

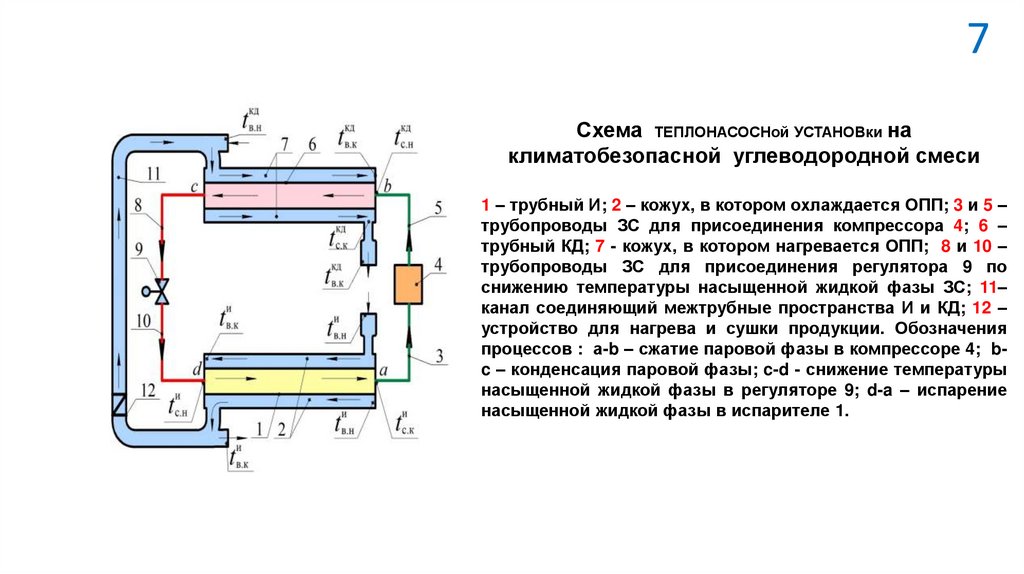

7Схема ТЕПЛОНАСОСНой УСТАНОВки на

климатобезопасной углеводородной смеси

1 – трубный И; 2 – кожух, в котором охлаждается ОПП; 3 и 5 –

трубопроводы ЗС для присоединения компрессора 4; 6 –

трубный КД; 7 - кожух, в котором нагревается ОПП; 8 и 10 –

трубопроводы ЗС для присоединения регулятора 9 по

снижению температуры насыщенной жидкой фазы ЗС; 11–

канал соединяющий межтрубные пространства И и КД; 12 –

устройство для нагрева и сушки продукции. Обозначения

процессов : а-b – сжатие паровой фазы в компрессоре 4; bc – конденсация паровой фазы; c-d - снижение температуры

насыщенной жидкой фазы в регуляторе 9; d-a – испарение

насыщенной жидкой фазы в испарителе 1.

8.

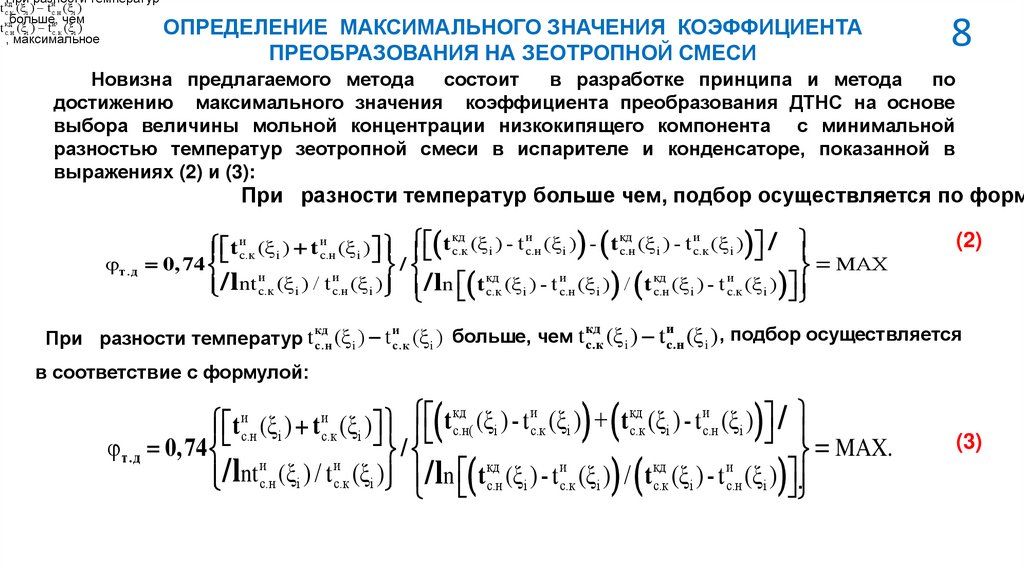

При разноститемператур

и

t кд

с.к (ξ i ) t с.н (ξ i )

больше,

и чем

t кд

с.н (ξ i ) t с.к (ξ i )

, максимальное

ОПРЕДЕЛЕНИЕ МАКСИМАЛЬНОГО ЗНАЧЕНИЯ КОЭФФИЦИЕНТА

ПРЕОБРАЗОВАНИЯ НА ЗЕОТРОПНОЙ СМЕСИ

8

Новизна предлагаемого метода

состоит

в разработке принципа и метода

по

достижению максимального значения коэффициента преобразования ДТНС на основе

выбора величины мольной концентрации низкокипящего компонента с минимальной

разностью температур зеотропной смеси в испарителе и конденсаторе, показанной в

выражениях (2) и (3):

При разности температур больше чем, подбор осуществляется по форм

и

кд

и

и

и

t кд

(ξ

)

t

(ξ

)

t

(ξ

)

t

t

(ξ

)

t

(ξ

)

с.к

i

с.н

i

с.н

i

с.к (ξ i ) /

с.к i

с.н

i

т.д 0, 74

/

= MАX

и

и

кд

и

кд

и

/ln t с.к (ξ i ) - t с.н (ξ i ) / t с.н (ξ i ) - t с.к (ξ i )

/lnt с.к (ξ i ) / t с.н (ξ i )

(2)

При разности температур t с.н (ξ i ) t с.к (ξ i ) больше, чем t с.к (ξ i ) t с.н (ξ i ) , подбор осуществляется

кд

кд

и

и

в соответствие с формулой:

кд

и

кд

и

t

(ξ

)

t

(ξ

)

+

t

(ξ

)

t

t (ξ i ) t (ξ i ) с.н( i с.к i

с.к i с.н (ξi ) /

т.д 0,74

/

=

MAX.

и

и

и

кд

и

(ξ

)

t

(ξ

)

/

t

(ξ

)

t

(ξ i ) .

/lnt с.н (ξ i ) / t с.к (ξ i ) /ln t кд

с.н

i

с.к

i

с.к

i

с.н

и

с.н

и

с.к

(3)

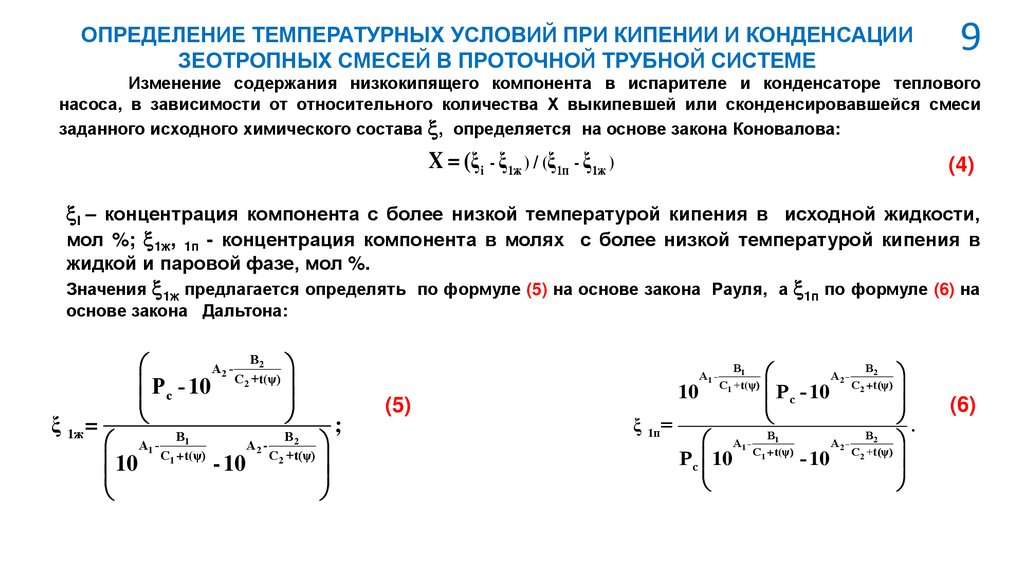

9.

ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРНЫХ УСЛОВИЙ ПРИ КИПЕНИИ И КОНДЕНСАЦИИЗЕОТРОПНЫХ СМЕСЕЙ В ПРОТОЧНОЙ ТРУБНОЙ СИСТЕМЕ

9

Изменение содержания низкокипящего компонента в испарителе и конденсаторе теплового

насоса, в зависимости от относительного количества Х выкипевшей или сконденсировавшейся смеси

заданного исходного химического состава , определяется на основе закона Коновалова:

Х (ξ i - ξ1ж ) / (ξ1п - ξ1ж )

(4)

I – концентрация компонента с более низкой температурой кипения в исходной жидкости,

мол %; 1ж, 1п - концентрация компонента в молях с более низкой температурой кипения в

жидкой и паровой фазе, мол %.

Значения 1ж предлагается определять по формуле (5) на основе закона Рауля, а 1п по формуле (6) на

основе закона Дальтона:

ξ 1ж =

В2

А2 С2 + t(ψ)

Р с - 10

10

В1

А1 С1 + t(ψ)

- 10

В2

А2 С2 + t(ψ)

В2

А2 С2 + t(ψ)

10

Р с - 10

.

ξ 1п =

В2

1

А1 - С В+ t(ψ)

А2 С

1

2 + t(ψ)

Р с 10

- 10

А1 -

;

(5)

В1

С1 + t(ψ)

(6)

10.

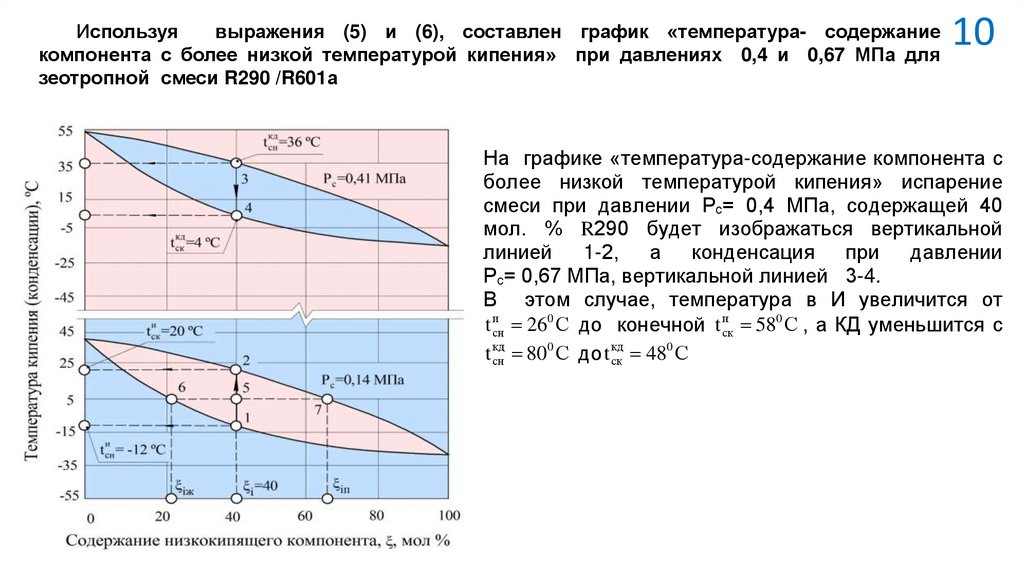

Используявыражения (5) и (6), составлен график «температура- содержание

компонента с более низкой температурой кипения» при давлениях 0,4 и 0,67 МПа для

зеотропной смеси R290 /R601а

10

На графике «температура-содержание компонента с

более низкой температурой кипения» испарение

смеси при давлении Рс= 0,4 МПа, содержащей 40

мол. % R290 будет изображаться вертикальной

линией

1-2,

а

конденсация при

давлении

Рс= 0,67 МПа, вертикальной линией 3-4.

В этом случае, температура в И увеличится от

t исн 260 С до конечной t иск 580 С , а КД уменьшится с

0

кд

0

t кд

сн 80 С до t ск 48 С

11.

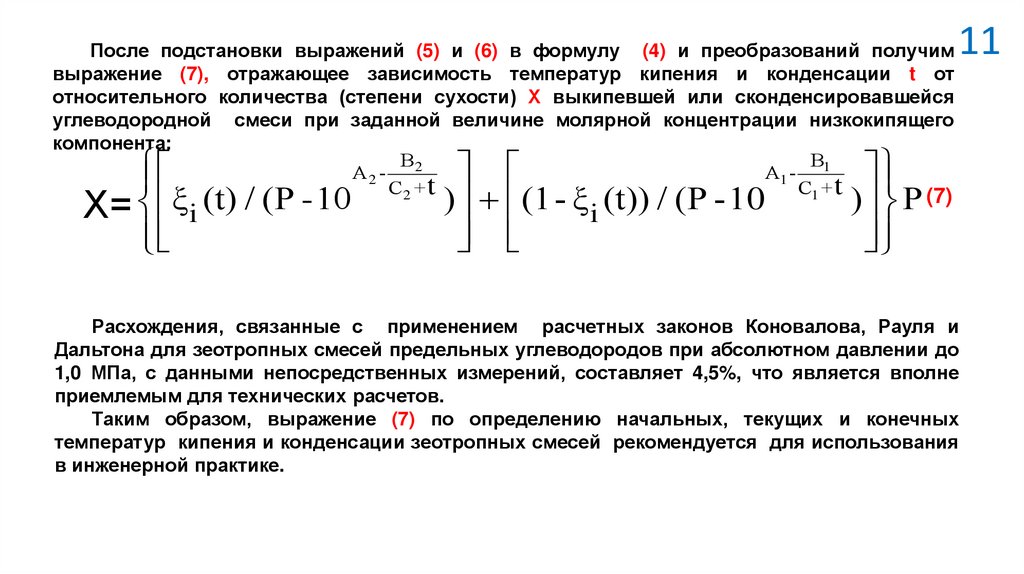

После подстановки выражений (5) и (6) в формулу (4) и преобразований получимвыражение (7), отражающее зависимость температур кипения и конденсации t от

относительного количества (степени сухости) Х выкипевшей или сконденсировавшейся

углеводородной смеси при заданной величине молярной концентрации низкокипящего

компонента:

В2

В

А2 А1 - 1

С2 + t

С1 + t

(7)

Х= ξi (t) / (Р - 10

) (1 - ξ i (t)) / (Р - 10

11

) Р

Расхождения, связанные с применением расчетных законов Коновалова, Рауля и

Дальтона для зеотропных смесей предельных углеводородов при абсолютном давлении до

1,0 МПа, с данными непосредственных измерений, составляет 4,5%, что является вполне

приемлемым для технических расчетов.

Таким образом, выражение (7) по определению начальных, текущих и конечных

температур кипения и конденсации зеотропных смесей рекомендуется для использования

в инженерной практике.

12.

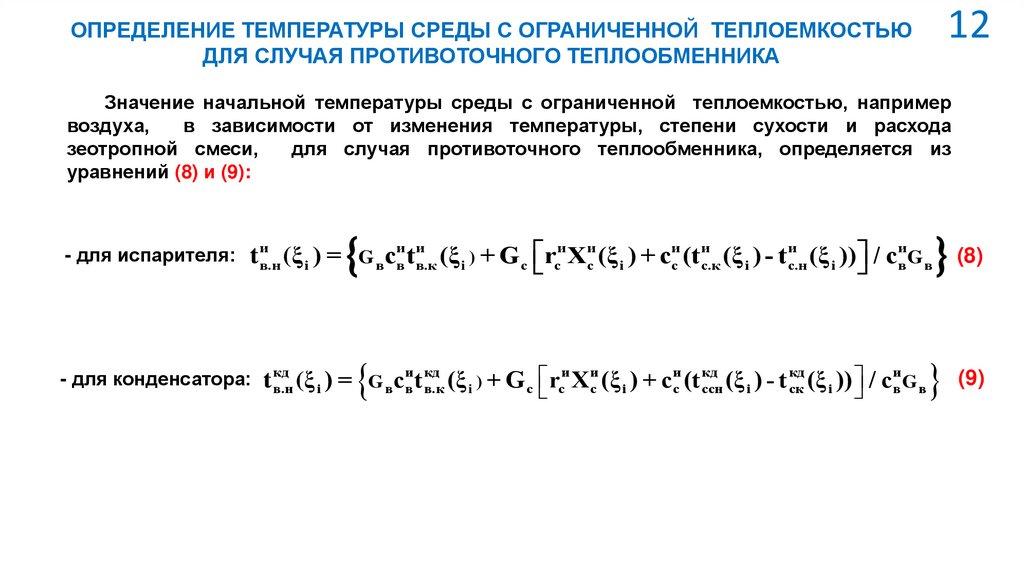

12ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ СРЕДЫ С ОГРАНИЧЕННОЙ ТЕПЛОЕМКОСТЬЮ

ДЛЯ СЛУЧАЯ ПРОТИВОТОЧНОГО ТЕПЛООБМЕННИКА

Значение начальной температуры среды с ограниченной теплоемкостью, например

воздуха,

в зависимости от изменения температуры, степени сухости и расхода

зеотропной смеси,

для случая противоточного теплообменника, определяется из

уравнений (8) и (9):

- для испарителя:

t ив.н (ξ i ) =

G с t (ξ ) + G r X (ξ ) + c (t (ξ ) - t (ξ )) / c G (8)

и и

в в в.к

i

c

и

с

и

с

i

и

с

и

с.к

i

и

с.н

i

и

в

в

и кд

и

и

и

кд

кд

и

- для конденсатора: t кд

(ξ

)

=

G

с

t

(ξ

)

+

G

r

X

(ξ

)

+

c

(t

(ξ

)

t

(ξ

))

/

c

в.н

i

в в в.к

i

c с

с

i

с

ссн

i

ск

i

вGв

(9)

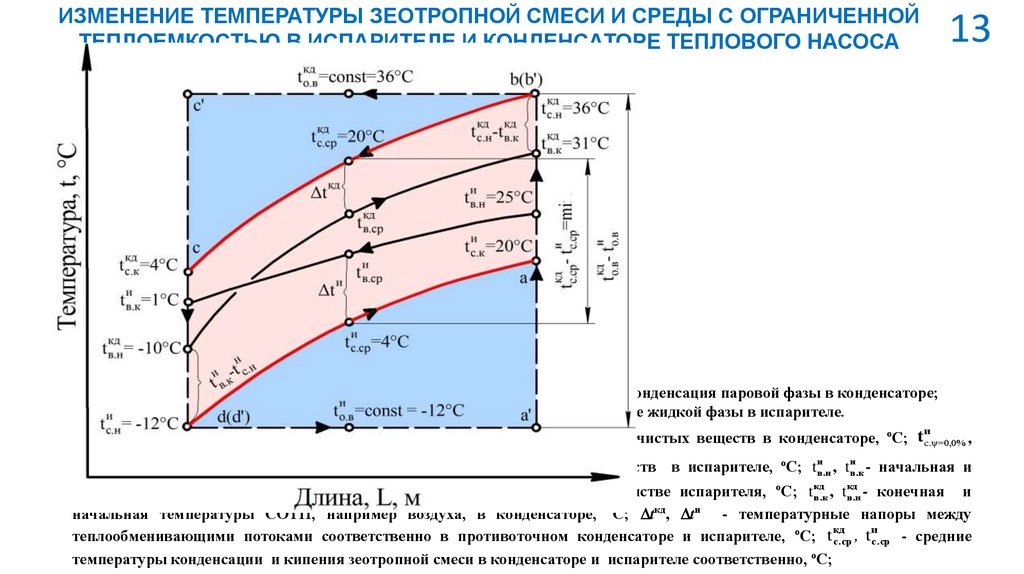

13.

ИЗМЕНЕНИЕ ТЕМПЕРАТУРЫ ЗЕОТРОПНОЙ СМЕСИ И СРЕДЫ С ОГРАНИЧЕННОЙТЕПЛОЕМКОСТЬЮ В ИСПАРИТЕЛЕ И КОНДЕНСАТОРЕ ТЕПЛОВОГО НАСОСА

13

Обозначения: a-b (a -b )- сжатие паровой фазы в компрессоре; b-c (b -c ) - конденсация паровой фазы в конденсаторе;

c-d (c -d ) - дросселирование жидкой фазы; d-a (d -a ) - кипение жидкой фазы в испарителе.

кд

t c.ψ=100% - постоянные температуры конденсации паровой фазы чистых веществ в конденсаторе, оС; t иc.ψ=0,0% ,

t кд

c.ψ=0,0% ,

и

t иc.ψ=100% - постоянные температуры кипения жидкой фазы чистых веществ в испарителе, оС; t ив.н , t в.к

- начальная и

кд

конечная температуры СОТП, например воздуха, в межтрубном пространстве испарителя, оС; t кд

и

в.к , t в.н - конечная

начальная температуры СОТП, например воздуха, в конденсаторе, оС; tкд, tи - температурные напоры между

кд

и

теплообменивающими потоками соответственно в противоточном конденсаторе и испарителе, оС; t с.ср , t с.ср - средние

температуры конденсации и кипения зеотропной смеси в конденсаторе и испарителе соответственно, оС;

14.

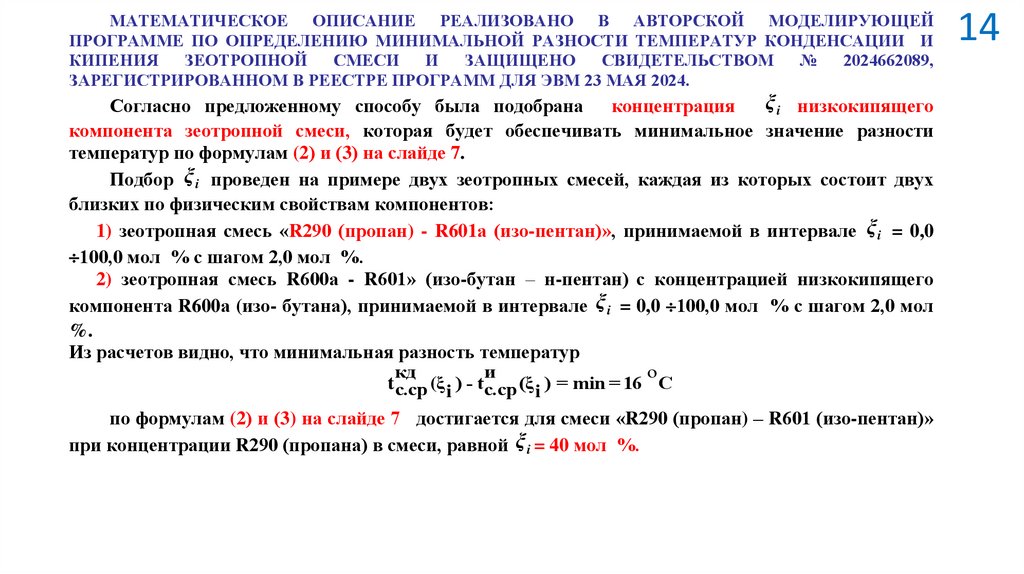

МАТЕМАТИЧЕСКОЕ ОПИСАНИЕ РЕАЛИЗОВАНО В АВТОРСКОЙ МОДЕЛИРУЮЩЕЙПРОГРАММЕ ПО ОПРЕДЕЛЕНИЮ МИНИМАЛЬНОЙ РАЗНОСТИ ТЕМПЕРАТУР КОНДЕНСАЦИИ И

КИПЕНИЯ

ЗЕОТРОПНОЙ

СМЕСИ

И

ЗАЩИЩЕНО

СВИДЕТЕЛЬСТВОМ

№

2024662089,

ЗАРЕГИСТРИРОВАННОМ В РЕЕСТРЕ ПРОГРАММ ДЛЯ ЭВМ 23 МАЯ 2024.

ξ i низкокипящего

Согласно предложенному способу была подобрана концентрация

компонента зеотропной смеси, которая будет обеспечивать минимальное значение разности

температур по формулам (2) и (3) на слайде 7.

Подбор ξ i проведен на примере двух зеотропных смесей, каждая из которых состоит двух

близких по физическим свойствам компонентов:

1) зеотропная смесь «R290 (пропан) - R601а (изо-пентан)», принимаемой в интервале ξ i = 0,0

100,0 мол % с шагом 2,0 мол %.

2) зеотропная смесь R600а - R601» (изо-бутан – н-пентан) с концентрацией низкокипящего

компонента R600а (изо- бутана), принимаемой в интервале ξ i = 0,0 100,0 мол % с шагом 2,0 мол

%.

Из расчетов видно, что минимальная разность температур

кд

и

о

t с.ср (ξ i ) - t с.ср (ξ i ) = min = 16 С

по формулам (2) и (3) на слайде 7 достигается для смеси «R290 (пропан) – R601 (изо-пентан)»

при концентрации R290 (пропана) в смеси, равной ξ i = 40 мол %.

14

15.

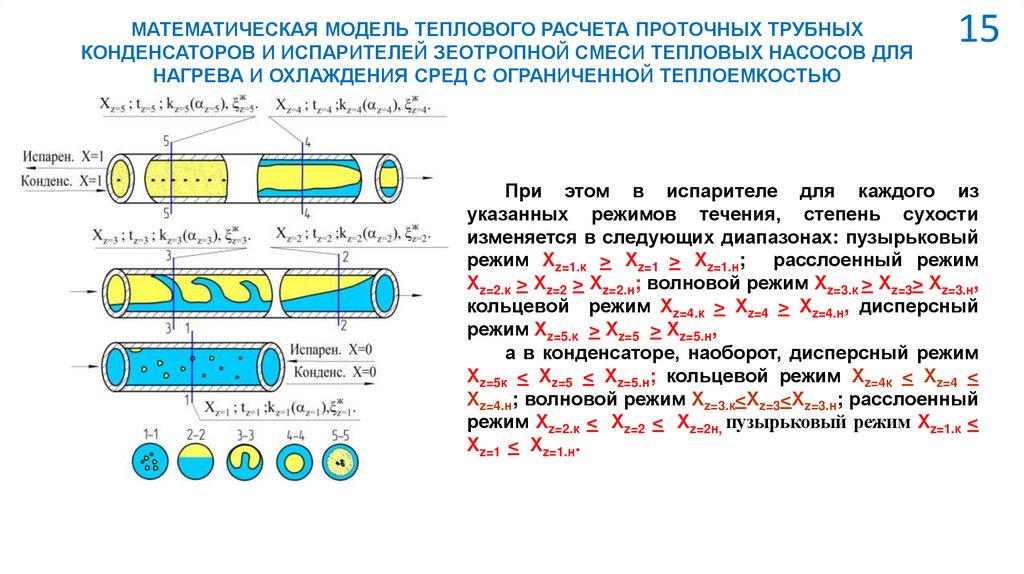

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ТЕПЛОВОГО РАСЧЕТА ПРОТОЧНЫХ ТРУБНЫХКОНДЕНСАТОРОВ И ИСПАРИТЕЛЕЙ ЗЕОТРОПНОЙ СМЕСИ ТЕПЛОВЫХ НАСОСОВ ДЛЯ

НАГРЕВА И ОХЛАЖДЕНИЯ СРЕД С ОГРАНИЧЕННОЙ ТЕПЛОЕМКОСТЬЮ

15

При этом в испарителе для каждого из

указанных режимов течения, степень сухости

изменяется в следующих диапазонах: пузырьковый

режим Хz=1.к > Хz=1 > Хz=1.н; расслоенный режим

Хz=2.к > Хz=2 > Хz=2.н; волновой режим Хz=3.к > Хz=3> Хz=3.н,

кольцевой режим Хz=4.к > Хz=4 > Хz=4.н, дисперсный

режим Хz=5.к > Хz=5 > Хz=5.н,

а в конденсаторе, наоборот, дисперсный режим

Хz=5к < Хz=5 < Хz=5.н; кольцевой режим Хz=4к < Хz=4 <

Хz=4.н; волновой режим Хz=3.к<Хz=3<Хz=3.н; расслоенный

режим Хz=2.к < Хz=2 < Хz=2н, пузырьковый режим Хz=1.к <

Хz=1 < Хz=1.н.

16.

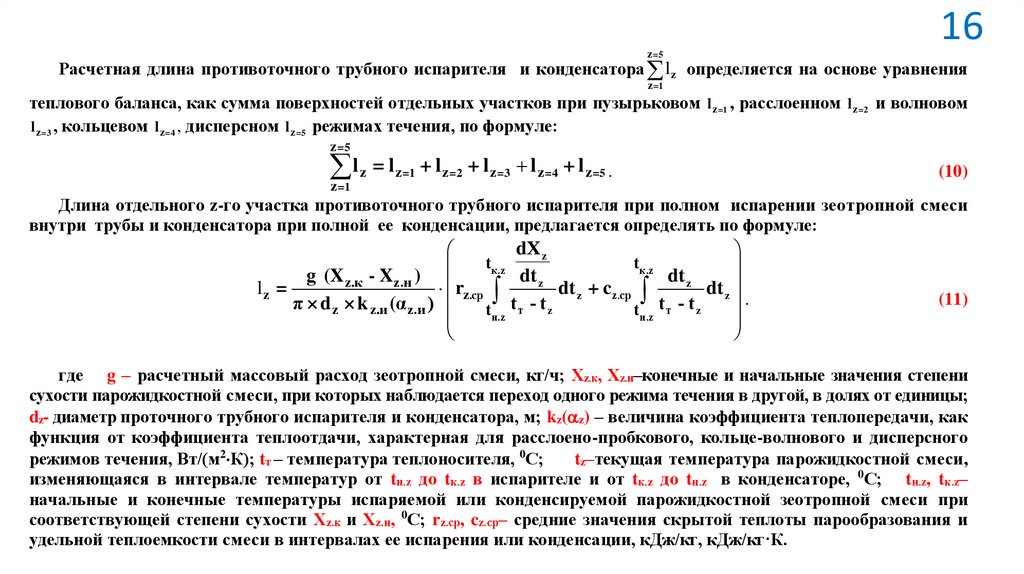

z =516

Расчетная длина противоточного трубного испарителя и конденсатора lz определяется на основе уравнения

z =1

теплового баланса, как сумма поверхностей отдельных участков при пузырьковом l z =1 , расслоенном l z =2 и волновом

l z =3 , кольцевом l z =4 , дисперсном l z =5 режимах течения, по формуле:

z =5

lz = lz + lz + lz lz + lz .

z

=1

=2

=3

=4

=5

(10)

=1

Длина отдельного z-го участка противоточного трубного испарителя при полном испарении зеотропной смеси

внутри трубы и конденсатора при полной ее конденсации, предлагается определять по формуле:

dХ z

t

t

к.z

к.z

g (X z.к - X z.н )

dt z

dt z

lz =

rz.ср

dt z + c z.ср

dt z

π × d z × k z.и (α z.и )

.

tн.z t т - t z

tн.z t т - t z

(11)

где g – расчетный массовый расход зеотропной смеси, кг/ч; Хz.к, Хz.н–конечные и начальные значения степени

сухости парожидкостной смеси, при которых наблюдается переход одного режима течения в другой, в долях от единицы;

dz- диаметр проточного трубного испарителя и конденсатора, м; kz( z) – величина коэффициента теплопередачи, как

функция от коэффициента теплоотдачи, характерная для расслоено-пробкового, кольце-волнового и дисперсного

режимов течения, Вт/(м2 К); tт – температура теплоносителя, 0С;

tz–текущая температура парожидкостной смеси,

изменяющаяся в интервале температур от tн.z до tк.z в испарителе и от tк.z до tн.z в конденсаторе, 0С; tн.z, tк.z–

начальные и конечные температуры испаряемой или конденсируемой парожидкостной зеотропной смеси при

соответствующей степени сухости Хz.к и Хz.н, 0С; rz.ср, cz.ср– средние значения скрытой теплоты парообразования и

удельной теплоемкости смеси в интервалах ее испарения или конденсации, кДж/кг, кДж/кг·К.

17.

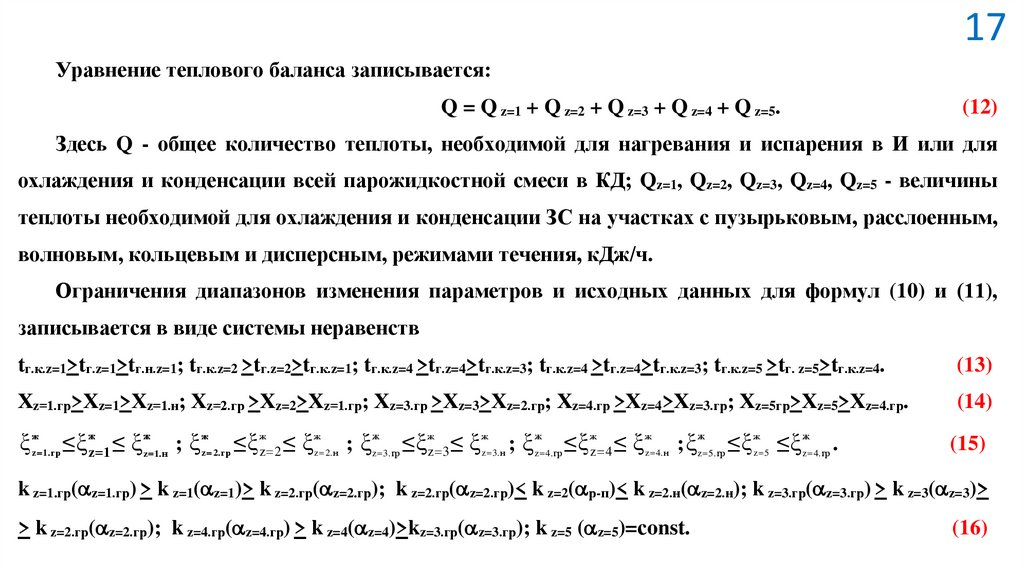

17Уравнение теплового баланса записывается:

Q = Q z=1 + Q z=2 + Q z=3 + Q z=4 + Q z=5.

(12)

Здесь Q - общее количество теплоты, необходимой для нагревания и испарения в И или для

охлаждения и конденсации всей парожидкостной смеси в КД; Qz=1, Qz=2, Qz=3, Qz=4, Qz=5 - величины

теплоты необходимой для охлаждения и конденсации ЗС на участках с пузырьковым, расслоенным,

волновым, кольцевым и дисперсным, режимами течения, кДж/ч.

Ограничения диапазонов изменения параметров и исходных данных для формул (10) и (11),

записывается в виде системы неравенств

tг.к.z=1>tг.z=1>tг.н.z=1; tг.к.z=2 >tг.z=2>tг.к.z=1; tг.к.z=4 >tг.z=4>tг.к.z=3; tг.к.z=4 >tг.z=4>tг.к.z=3; tг.к.z=5 >tг. z=5>tг.к.z=4.

(13)

Хz=1.гр>Хz=1>Хz=1.н; Хz=2.гр >Хz=2>Хz=1.гр; Хz=3.гр >Хz=3>Хz=2.гр; Хz=4.гр >Хz=4>Хz=3.гр; Хz=5гр>Хz=5>Хz=4.гр.

(14)

ξ zж 1.гр ≤ ξ zж 1 ≤ ξ zж 1.н ; ξ zж 2.гр ≤ ξ z 2 ≤ ξ

ж

ж

z 2.н

; ξ жz 3.гр ≤ ξ z 3 ≤ ξ z 3.н ; ξ жz 4.гр ≤ ξ z 4 ≤ ξ z 4.н ; ξ жz 5.гр ≤ ξ z 5 ≤ ξ жz 4.гр .

ж

ж

ж

ж

ж

(15)

k z=1.гр( z=1.гр) > k z=1( z=1)> k z=2.гр( z=2.гр); k z=2.гр( z=2.гр)< k z=2( р-п)< k z=2.н( z=2.н); k z=3.гр( z=3.гр) > k z=3( z=3)>

> k z=2.гр( z=2.гр); k z=4.гр( z=4.гр) > k z=4( z=4)>kz=3.гр( z=3.гр); k z=5 ( z=5)=сonst.

(16)

18.

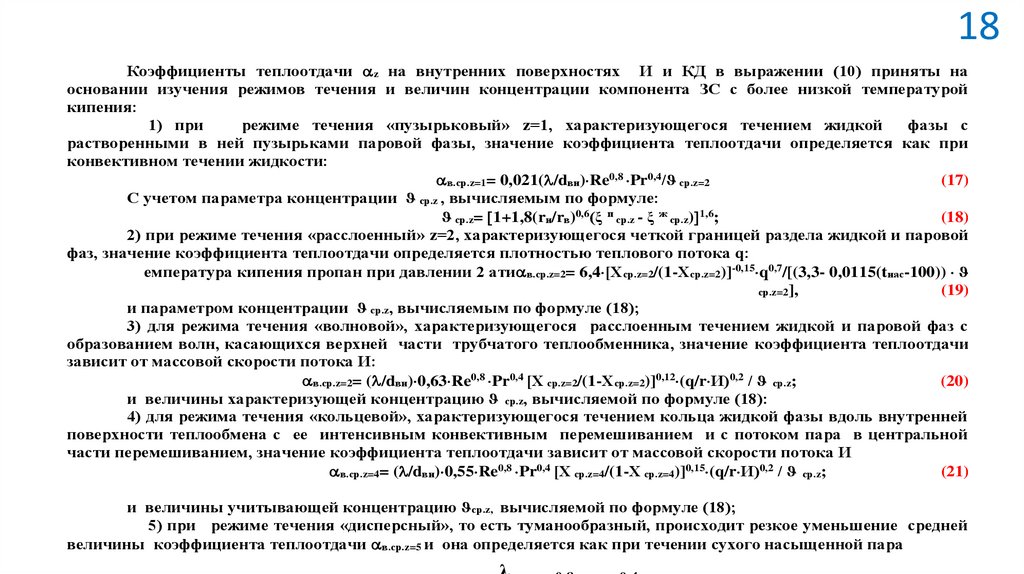

18Коэффициенты теплоотдачи z на внутренних поверхностях И и КД в выражении (10) приняты на

основании изучения режимов течения и величин концентрации компонента ЗС с более низкой температурой

кипения:

1) при

режиме течения «пузырьковый» z=1, характеризующегося течением жидкой

фазы с

растворенными в ней пузырьками паровой фазы, значение коэффициента теплоотдачи определяется как при

конвективном течении жидкости:

в.ср.z=1= 0,021( /dвн) Re0,8 Pr0,4/ϑ ср.z=2

(17)

С учетом параметра концентрации ϑ ср.z , вычисляемым по формуле:

ϑ ср.z= 1+1,8(rн/rв)0,6(ξ п ср.z - ξ ж ср.z) 1,6;

(18)

2) при режиме течения «расслоенный» z=2, характеризующегося четкой границей раздела жидкой и паровой

фаз, значение коэффициента теплоотдачи определяется плотностью теплового потока q:

емпература кипения пропан при давлении 2 ати в.ср.z=2= 6,4 [Хср.z=2/(1-Хср.z=2)]-0,15 q0,7/[(3,3- 0,0115(tнас-100)) ϑ

(19)

ср.z=2],

и параметром концентрации ϑ ср.z, вычисляемым по формуле (18);

3) для режима течения «волновой», характеризующегося расслоенным течением жидкой и паровой фаз с

образованием волн, касающихся верхней части трубчатого теплообменника, значение коэффициента теплоотдачи

зависит от массовой скорости потока И:

в.ср.z=2= ( /dвн) 0,63 Re0,8 Pr0,4 [Х ср.z=2/(1-Хср.z=2)]0,12 (q/r И)0,2 / ϑ ср.z;

(20)

и величины характеризующей концентрацию ϑ ср.z, вычисляемой по формуле (18):

4) для режима течения «кольцевой», характеризующегося течением кольца жидкой фазы вдоль внутренней

поверхности теплообмена с ее интенсивным конвективным перемешиванием и с потоком пара в центральной

части перемешиванием, значение коэффициента теплоотдачи зависит от массовой скорости потока И

в.ср.z=4= ( /dвн) 0,55 Re0,8 Pr0,4 [Х ср.z=4/(1-Х ср.z=4)]0,15 (q/r И)0,2 / ϑ ср.z;

(21)

и величины учитывающей концентрацию ϑ ср.z, вычисляемой по формуле (18);

5) при режиме течения «дисперсный», то есть туманообразный, происходит резкое уменьшение средней

величины коэффициента теплоотдачи в.ср.z=5 и она определяется как при течении сухого насыщенной пара

19.

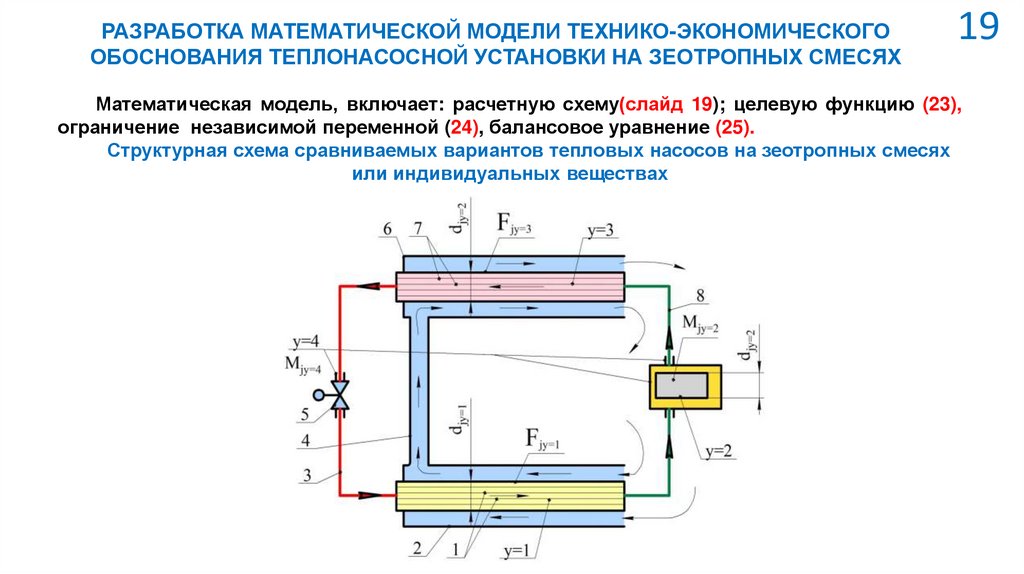

РАЗРАБОТКА МАТЕМАТИЧЕСКОЙ МОДЕЛИ ТЕХНИКО-ЭКОНОМИЧЕСКОГООБОСНОВАНИЯ ТЕПЛОНАСОСНОЙ УСТАНОВКИ НА ЗЕОТРОПНЫХ СМЕСЯХ

19

Математическая модель, включает: расчетную схему(слайд 19); целевую функцию (23),

ограничение независимой переменной (24), балансовое уравнение (25).

Структурная схема сравниваемых вариантов тепловых насосов на зеотропных смесях

или индивидуальных веществах

20.

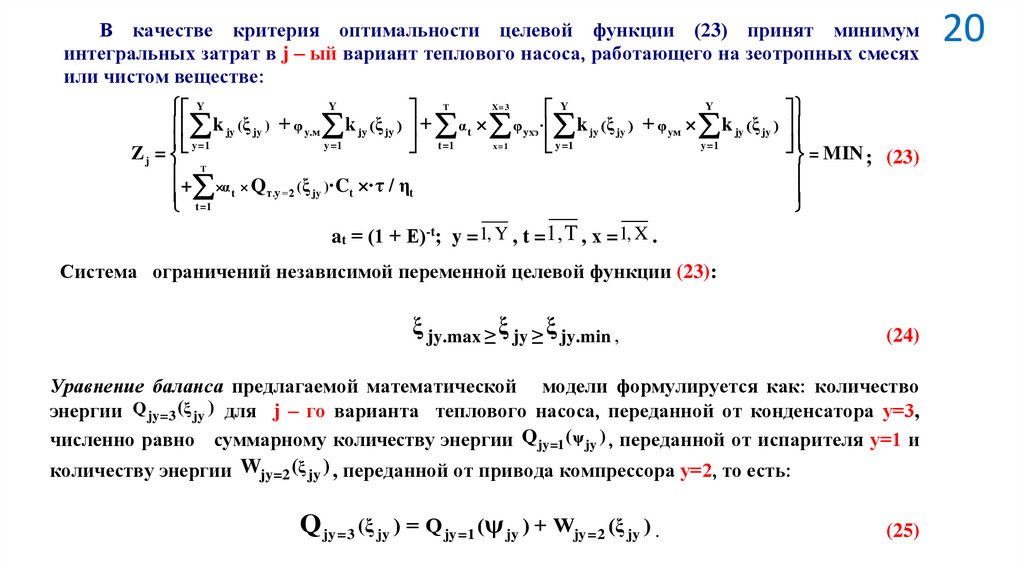

В качестве критерия оптимальности целевой функции (23) принят минимуминтегральных затрат в j – ый вариант теплового насоса, работающего на зеотропных смесях

или чистом веществе:

Y

X= 3

Y

Y

T

Y

k

(

ξ

)

+

φ

k

(

ξ

)

+

α

×

φ

·

k

(

ξ

)

+

φ

×

k

(

ξ

)

jy jy

y.м jy

jy

t

yxэ jy

jy

yм

jy

jy

y =1

y =1

x=1

y =1

t=1

y =1

= MIN

Zj =

; (23)

T

+

×α

×

Q

(

ξ

)

·C

×

·

τ

/

η

т.у=2

jy

t

t

t

t =1

at = (1 + Е)-t; y = 1, Y , t =1,Т , х =1, X .

Система ограничений независимой переменной целевой функции (23):

ξ jy.max ≥ ξ jy ≥ ξ jy.min ,

(24)

Уравнение баланса предлагаемой математической модели формулируется как: количество

энергии Q jy=3 (ξ jy ) для j – го варианта теплового насоса, переданной от конденсатора у=3,

численно равно суммарному количеству энергии Q jy=1 (ψ jy ) , переданной от испарителя у=1 и

количеству энергии Wjy=2 (ξ jy ) , переданной от привода компрессора у=2, то есть:

Q jy=3 (ξ jy ) = Q jy=1 (ψ jy ) + Wjy=2 (ξ jy ) .

(25)

20

21.

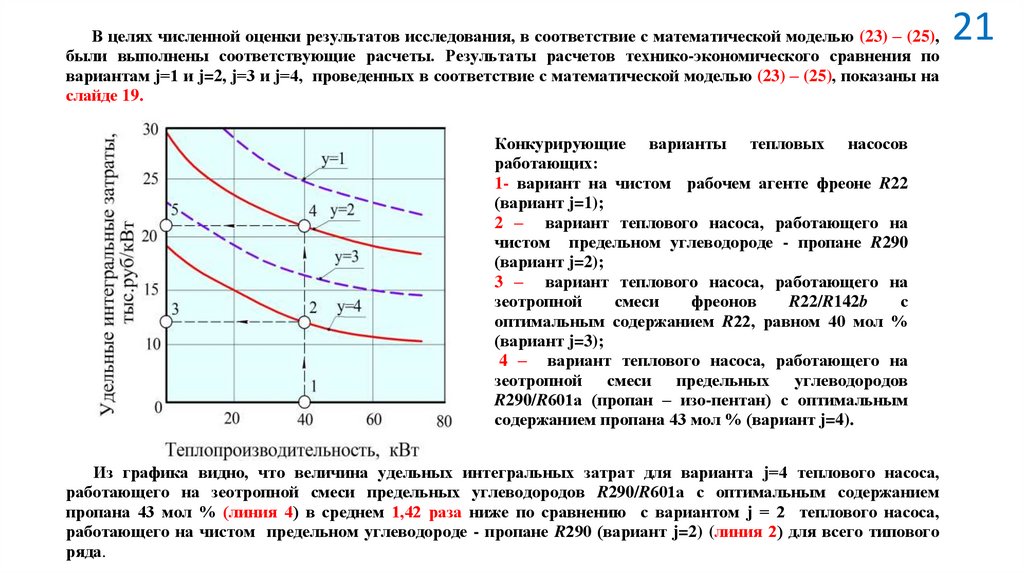

В целях численной оценки результатов исследования, в соответствие с математической моделью (23) – (25),были выполнены соответствующие расчеты. Результаты расчетов технико-экономического сравнения по

вариантам j=1 и j=2, j=3 и j=4, проведенных в соответствие с математической моделью (23) – (25), показаны на

слайде 19.

Конкурирующие варианты тепловых насосов

работающих:

1- вариант на чистом рабочем агенте фреоне R22

(вариант j=1);

2 – вариант теплового насоса, работающего на

чистом предельном углеводороде - пропане R290

(вариант j=2);

3 – вариант теплового насоса, работающего на

зеотропной

смеси

фреонов

R22/R142b

с

оптимальным содержанием R22, равном 40 мол %

(вариант j=3);

4 – вариант теплового насоса, работающего на

зеотропной смеси предельных углеводородов

R290/R601а (пропан – изо-пентан) с оптимальным

содержанием пропана 43 мол % (вариант j=4).

Из графика видно, что величина удельных интегральных затрат для варианта j=4 теплового насоса,

работающего на зеотропной смеси предельных углеводородов R290/R601а с оптимальным содержанием

пропана 43 мол % (линия 4) в среднем 1,42 раза ниже по сравнению с вариантом j = 2 теплового насоса,

работающего на чистом предельном углеводороде - пропане R290 (вариант j=2) (линия 2) для всего типового

ряда.

21

22.

ЭКСПЕРИМЕНТАЛЬНАЯ ПРОВЕРКА ДОСТОВЕРНОСТИ ПОЛУЧЕННЫХРАСЧЕТНЫХ ФОРМУЛ

Конкретными задачами экспериментальных исследований являются:

1. проверка работоспособности и эксплуатационной надежности при работе теплового

насоса на зеотропных смесях;

2. Доказательство правомерности разработанных уравнений (10) - (22) по определению

расчетной длины проточного трубного испарителя и конденсатора зеотропной смеси.

3. Оценка энергетической эффективности теплового насоса зеотропной смеси для

нагрева и охлаждения сред с ограниченной теплоемкостью.

Исследования проводились на опытной установке, приведенной на слайде 23

в

экспериментальном центре АО «Гипрониигаз», г. Саратов.

Во время проведения испытаний измерялись следующие параметры:

1) давление и температура рабочего агента в начале и конце испарительной экспериментальной

трубы 6 (слайд 23); 2) температура рабочего агента по длине испарительной экспериментальной

трубы 6 (слайд 23); 3) давление и температура водяного теплоносителя в начале и конце внешнего

кожуха 7; 4) температура водяного теплоносителя по длине внешнего кожуха 7; 5) давление и

температура рабочего агента в начале и конце экспериментальной конденсационной трубы 9 (слайд

21); 6) температура рабочего агента по длине экспериментальной конденсационной трубы 9; 7)

давление и температура водяного теплоносителя в начале и конце внешнего кожуха

10

конденсационной трубы 9; 8) температура водяного теплоносителя по длине внешнего кожуха 10

конденсационной трубы 9; 9) расход паровой фазы зеотропной смеси посредством вихревого

счетчика 19; 10) расход водяного теплоносителя во внешнем кожухе 7 посредством счетчика 2; 11)

расход

водяного теплоносителя во внешнем кожухе

10

посредством счетчика 2; 12)

продолжительность эксперимента; 13) количество электроэнергии, подводимой к компрессору 18,

замеренное электросчетчиком W.

22

23.

СХЕМА ЭКСПЕРИМЕНТАЛЬНОЙ УСТАНОВКИ ПО ОПРЕДЕЛЕНИЮ РАСЧЕТНОЙДЛИНЫ ПРОТОЧНОГО ТРУБНОГО ТЕПЛООБМЕННИКА ЗЕОТРОПНОЙ СМЕСИ

23

1 – дистанционные датчики-преобразователи для замера

давления АИР-20; 2 – счетчики расхода теплоносителя;

3 – трехходовой кран; 4 – запорно- регулировочный кран;

5 – датчик - термопреобразователь для определения

температуры зеотропной смеси на входе и выходе

испарительной трубки; 6 – образец для определения

длины испарительной трубки; 7 –внешний кожух

с

теплоносителем для испарительной трубы 6; 8 – датчиктермопреобразователь для определения температуры

теплоносителя на входе и выходе кожуха 7; 9 – образец

для определения длины конденсаторной трубки 9; 10 –

внешний кожух с теплоносителем для конденсаторной

трубы

9; 11 – датчики-термопреобразователи для

определения

температуры

зеотропной

смеси

в

испарительной

трубке

6;

12

–

датчикитермопреобразователи для определения температуры

теплоносителя в кожухе 7; 13 –блок многоканальных

измерителей температуры; 14 –компьютер, оснащенный

программой для графического отображения показаний;

15 – датчики - термопреобразователи температуры

зеотропной смеси в конденсаторной трубке 9; 16 –

датчики-термопреобразователи

температуры

теплоносителя в кожухе 10 конденсаторной трубки 9; 17 –

термовентиль; 18 – компрессор с электроприводом; W –

счетчик

для измерения количества электроэнергии,

потребляемой электроприводом компрессора 18; 19 –

турбулизатор и вихревой счетчик расхода паровой фазы

зеотропной смеси ИРВИС-РС4-Пп-16-ППС;

20 – блок

обработки сигналов; 21 – регистратор измеренных

величин; 22 – интерфейс.

24.

24По полученному распределению температур парожидкостной смеси определяется

к

конец испарительного участка по температуре конца кипения t= t г или конденcации

н

t= t г . При этом температуру конца кипения зеотропной смеси, согласно законам

Коновалова и Дальтона-Рауля и корреляции Антуана, находят из уравнения (7).

Отсюда по известным абсолютному давлению зеотропной смеси Р и составу

к

компонентов находим методом простой итерации температуру конца кипения t г .

Длина испарительного и конденсационного участков находится при помощи анализа

распределения температур смеси по ходу ее течения в испарительном и

к

конденсационном трубопроводах. Если температура t г находится между соседними

термоэлектродами, то длина испарительного и конденсационного участков

определяется при помощи интерполирования, с точностью 0,1 оС, по формуле

t кг - t1 lисп - l1

= 2 1 ,

2

1

t -t

l -l

(26)

где t1 и t2 – температуры насыщенной зеотропной смеси, измеренные первым и вторым

соседними термоэлектрическими преобразователями, отсчитанными по ходу течения

парожидкостной смеси, оС; l1, l2 – расстояние от начала испарительного и

конденсационного трубопроводов до первого и второго соседних термоэлектродов,

отсчитанных по ходу течения парожидкостной смеси, м.

25.

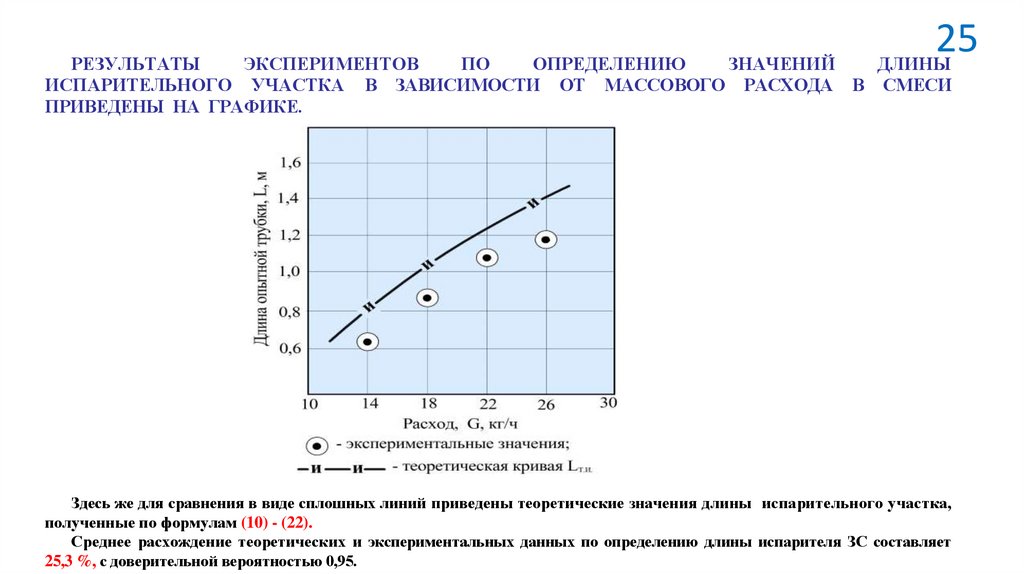

25ДЛИНЫ

РЕЗУЛЬТАТЫ

ЭКСПЕРИМЕНТОВ

ПО

ОПРЕДЕЛЕНИЮ

ЗНАЧЕНИЙ

ИСПАРИТЕЛЬНОГО УЧАСТКА В ЗАВИСИМОСТИ ОТ МАССОВОГО РАСХОДА В СМЕСИ

ПРИВЕДЕНЫ НА ГРАФИКЕ.

Здесь же для сравнения в виде сплошных линий приведены теоретические значения длины испарительного участка,

полученные по формулам (10) - (22).

Среднее расхождение теоретических и экспериментальных данных по определению длины испарителя ЗС составляет

25,3 %, с доверительной вероятностью 0,95.

26.

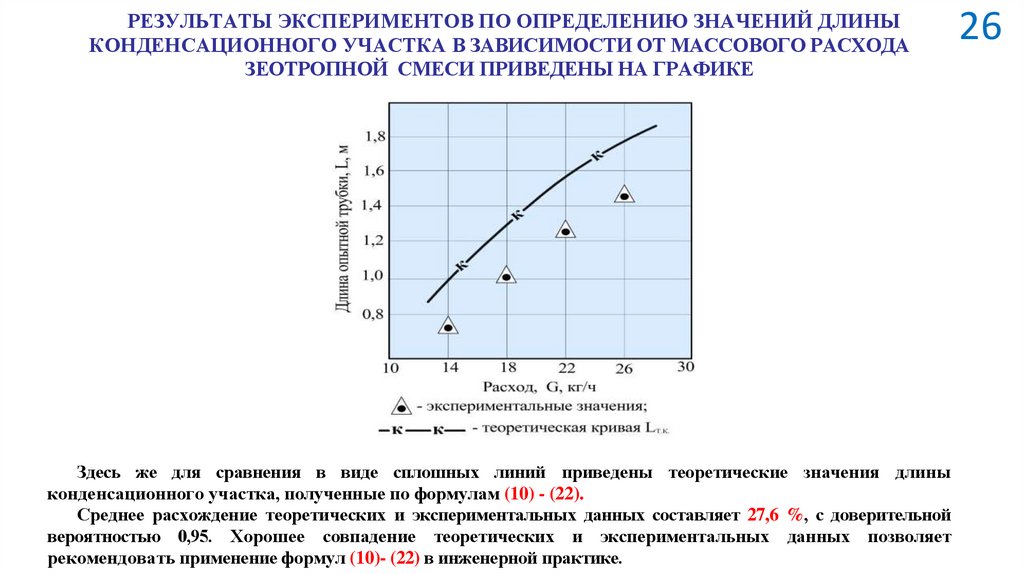

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТОВ ПО ОПРЕДЕЛЕНИЮ ЗНАЧЕНИЙ ДЛИНЫКОНДЕНСАЦИОННОГО УЧАСТКА В ЗАВИСИМОСТИ ОТ МАССОВОГО РАСХОДА

ЗЕОТРОПНОЙ СМЕСИ ПРИВЕДЕНЫ НА ГРАФИКЕ

Здесь же для сравнения в виде сплошных линий приведены теоретические значения длины

конденсационного участка, полученные по формулам (10) - (22).

Среднее расхождение теоретических и экспериментальных данных составляет 27,6 %, с доверительной

вероятностью 0,95. Хорошее совпадение теоретических и экспериментальных данных позволяет

рекомендовать применение формул (10)- (22) в инженерной практике.

26

27.

27ДЕЙСТВИТЕЛЬНЫЙ КОЭФФИЦИЕНТ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОГО НАСОСА НА

ЗЕОТРОПНОЙ СМЕСИ ДЛЯ НАГРЕВА И ОХЛАЖДЕНИЯ СРЕД С ОГРАНИЧЕННОЙ

ТЕПЛОЕМКОСТЬЮ

Оценим энергетическую эффективность теплового насоса для нагрева и охлаждения сред с

ограниченной теплоемкостью, в соответствии с графиком показанном на слайде 13.

Действительный коэффициент преобразования теплового насоса, рекомендуемый для предварительной

оценки сравниваемых циклов, определяется по формулам (2) и (3).

и

и

Подставляя в формулы (2) и (3) соответствующие значения температур t с.ср и t с.ср при давлении в

испарителе 0,4 МПа и в конденсаторе 0,65 МПа применительно к смеси пропан – изо-пентан (для цикла a–

b-c–d-a, получим предельный действительный коэффициент преобразования д=11,6.

и

Для цикла a'–b'-c'–d'-a' - при постоянной температуре в испарителе t о.в и при постоянной температуре в

кд

конденсаторе t о.в для рабочего агента пропан, предельный коэффициент преобразования по формулам (2) и

(3) составляет φд' =4,94.

Таким образом, предельный действительный коэффициент преобразования компрессионных

тепловых насосов, работающих на зеотропных смесях, в 2,35 раза выше ( д/ 'д =11,6/4,94), чем для такой

же установки, работающей на чистом рабочем агенте.

В ходе опытной проверки, было выявлено, что экспериментальное значение э оказалось выше на 17,1%

рекомендуемого теоретического коэффициента преобразования компрессионных тепловых насосов. Это

позволяет рекомендовать по формулы (2) и (3) для применения в инженерной практике.

28.

ОСНОВНЫЕ ВЫВОДЫ И РЕКОМЕНДАЦИИ28

Предложено выражение (1) по подбору компонентов рабочих веществ

в

децентрализованных теплонасосных энергетических системах для нагрева и охлаждения

сред с ограниченным тепловым потенциалом позволяющее обосновать тип зеотропной

углеводородной смеси в зависимости от потенциала повреждения озонового слоя,

потенциала потепления климата и стоимости компонента с учетом ее устойчивости во

времени.

2. Предложен метод по достижению максимального коэффициента преобразования теплового

апсоса, работающего на зеотропной бинарной смеси путем определения такого значения

концентрации компонента с более низкой температурой испарения, при котором получается

минимальная разность температур между конденсатором и испарителем. Согласно методу,

предельный действительный коэффициент преобразования компрессионных тепловых

насосов, работающих на зеотропных смесях состаляет д=11,6, что в 2,35 раза выше,

чем для такой же установки, работающей на чистом рабочем агенте. В ходе опытной

1.

проверки, было выявлено, что экспериментальное значение коэффициента преобразования оказалось

выше на 17,1% рекомендуемого теоретического коэффициента

преобразования компрессионных

тепловых насосов. Это позволяет рекомендовать предложенный метод для применения в инженерной

практике.

3. Разработанная универсальная математическая модель теплового расчета трубных теплообменников

зеотропных смесей теплового насоса, впервые охватывающая воедино процессы

испарении и

конденсации, и которая позволяет учитывать влияние степени сухости парожидкостной смеси на

температурные условия, состав и интенсивность теплообмена ЗС, при переходящих один в другой

пузырькового, расслоенного, волнового, кольцевого, дисперсного о режимов течения, включена

в стандарт СТО 03321549-062-2021.

29.

ОСНОВНЫЕ ВЫВОДЫ И РЕКОМЕНДАЦИИ29

4. Предложенная математическая модель технико-экономического обоснования

теплового насоса на зеотропных смесях, позволяет определять интегральные

затраты в зависимости от управляющего влияния значения концентрации

низкокипящего компонента, на основе учета временной динамики

его

функционирования. Результаты расчета согласно предложенной модели,

показывают снижение интегральных затрат в 1,42 раза по сравнению с вариантом

ДТНС, работающего на чистом веществе для всего типового ряда.

5. По предложенным техническим решениям АО «Гипрониигаз» изготовил и испытал

опытно–промышленный образец, а также осуществляет подготовку к производству

компрессионных тепловых насосов на основе применения зеотропных смесей

оптимального состава

6. Результаты исследований подтверждается актами внедрения: в учебный процесс

при чтении спецкурса «Эксплуатация систем теплогазоснабжения и вентиляции»

для обучающихся ФГБОУ ВО СГТУ имени Гагарина

Ю.А.; в техникоэксплуатационную документацию, по которой АО «Гипрониигаз» осуществляет

подготовку в серийное производство компрессионных

тепловых насосов

работающих на углеводородных смесях оптимального состава.

7. Экономический эффект, полученный в результате внедрения установочной серии

из пяти

тепловых насосрв , работающих на смесях оптимального состава

тепловой производительностью 10000 Вт составит 850000 рублей в ценах 2025 г.