Похожие презентации:

Л7 Материаловедение. Стали

1. ЛЕКЦИЯ 4 железоуглеродистые сплавы. Сталь

ЛЕКЦИЯ 4ЖЕЛЕЗОУГЛЕРОДИСТЫЕ

СПЛАВЫ.

СТАЛЬ

ДВГУПС

Кафедра: «Технология металлов»

2.

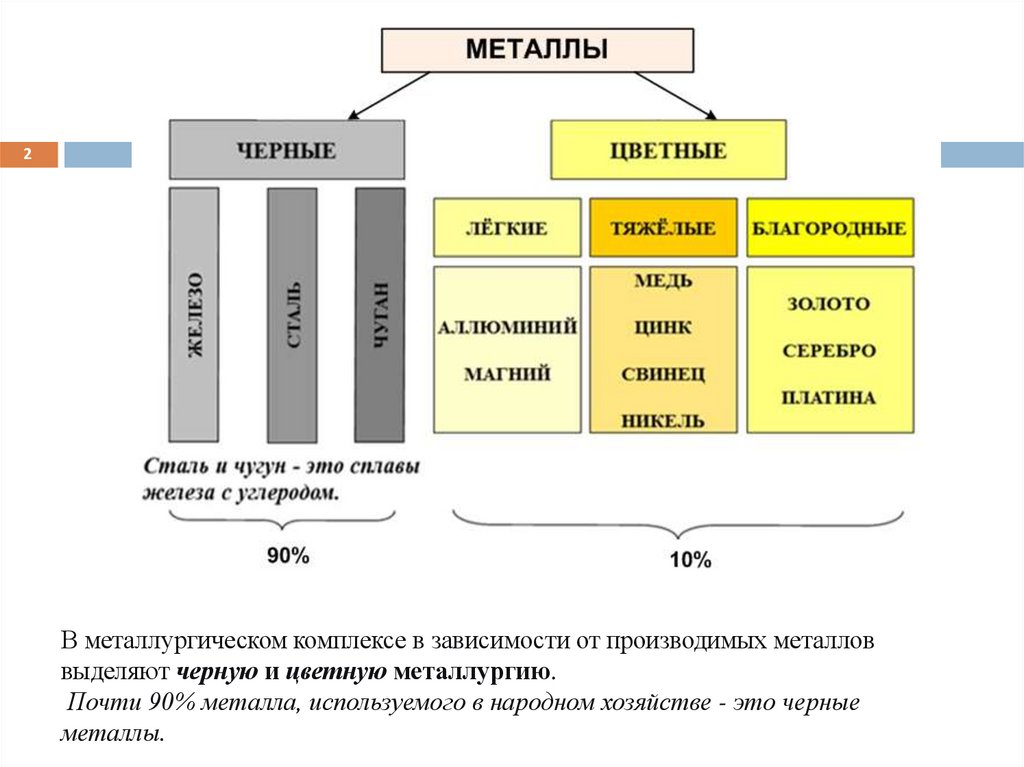

2В металлургическом комплексе в зависимости от производимых металлов

выделяют черную и цветную металлургию.

Почти 90% металла, используемого в народном хозяйстве - это черные

металлы.

3.

3Значительный процент использования черных металлов и сплавов, в

частности стали, связан с редким сочетанием полезных свойств:

- высокие прочность,

- пластичность,

- вязкость,

- способность поддаваться механической обработке (сверление, строгание,

резание),

- свариваемость,

- относительно низкая стоимость (так, относительная стоимость железа – 1;

алюминия – 6; меди – 8; титана – 160; серебра – 290; золота – 11000; платины –

27000),

- легкость (отношение плотности к расчетному сопротивлению),

- непроницаемость для газов и жидкостей,

- высокая электро- и теплопроводность.

4. Недостатки стали

4К основным недостаткам стали относят:

1) Низкая коррозионная стойкость. Не защищенная от действия атмосферной влаги, а

иногда атмосферы, загрязненной агрессивными газами (что актуально для

промышленных регионов), сталь корродирует (окисляется), что постепенно приводит к

ее полному разрушению. При неблагоприятных условиях это может произойти через

два-три года.

Повышение коррозионной стойкости стальных конструкций достигается:

- включением в сталь специальных легирующих элементов,

- периодическим покрытием конструкций защитными пленками (лаки, краски и т.п.),

- покрытием элементов конструкций при их изготовлении защитными покрытиями, в

частности металлами, имеющими высокую коррозионную стойкость (оцинковка),

- выбором рациональной конструктивной формы элементов (без щелей и пазух, где

могут скапливаться влага и пыль), удобной для очистки и защиты (узлы сварных

конструкций желательно обваривать по периметру, во избежание появления и

развития щелевой коррозии).

5.

52) Низкая огнестойкость. У стали при температуре 200° С начинает уменьшаться

модуль упругости, при t=600°С сталь практически полностью переходит в

пластичное состояние.

Поэтому металлические конструкции зданий, опасных в пожарном отношении

(склады с горючими или легковоспламеняющимися материалами, жилые и

общественные здания), а также эксплуатирующиеся в условиях с повышенным

тепловыделением (мартеновские цеха), должны быть защищены огнестойкими

покрытиями (бетон, керамика, специальные смеси и т.п.).

6.

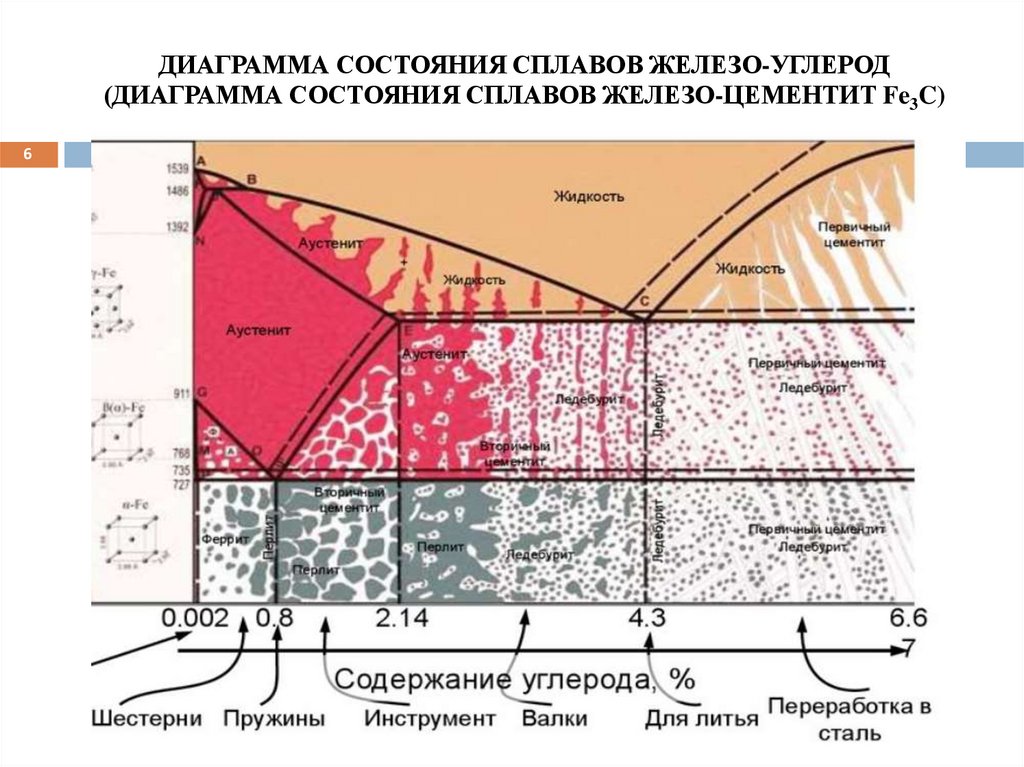

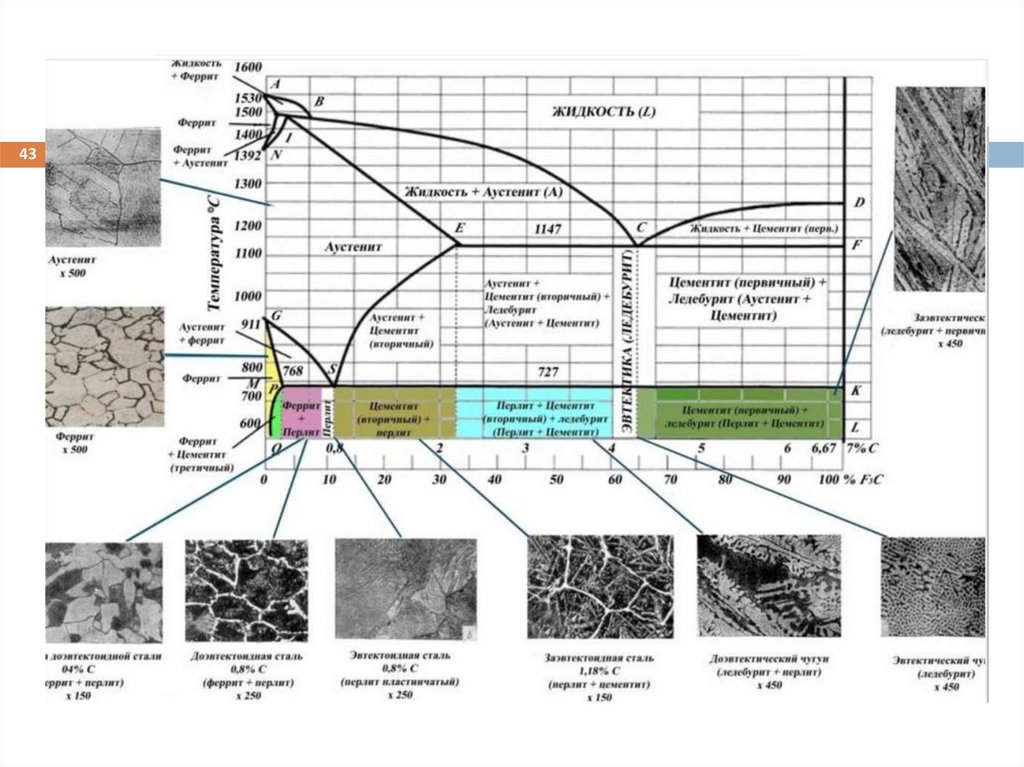

ДИАГРАММА СОСТОЯНИЯ СПЛАВОВ ЖЕЛЕЗО-УГЛЕРОД(ДИАГРАММА СОСТОЯНИЯ СПЛАВОВ ЖЕЛЕЗО-ЦЕМЕНТИТ Fe3C)

6

7. Тема «Стали»

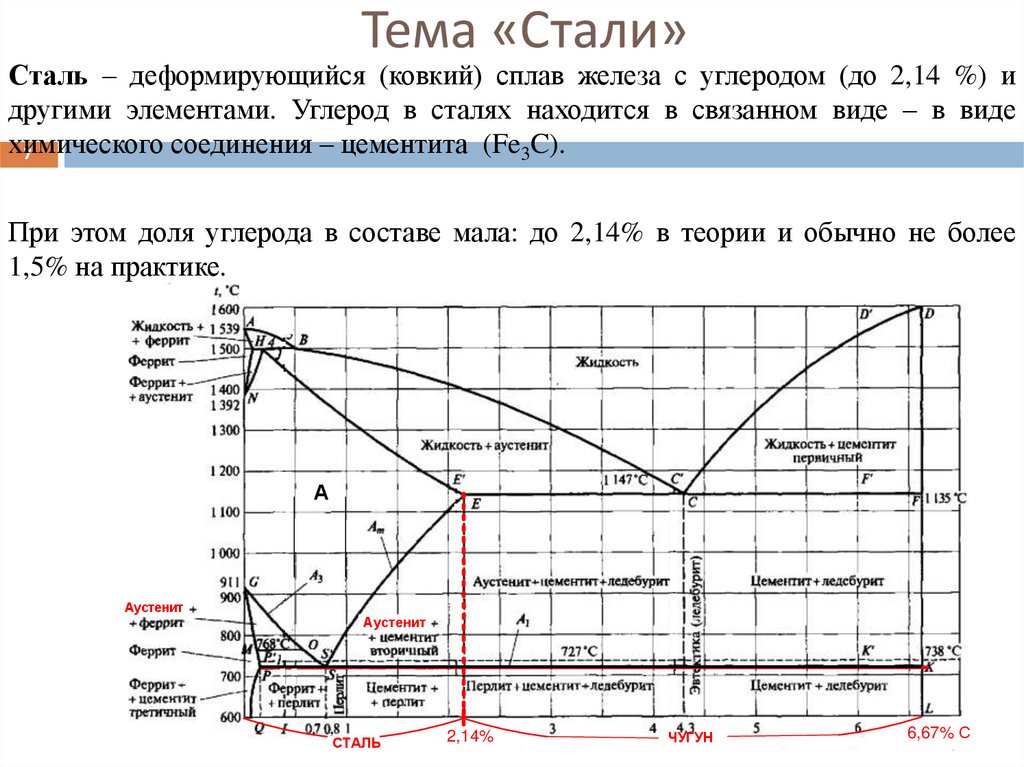

Сталь – деформирующийся (ковкий) сплав железа с углеродом (до 2,14 %) идругими элементами. Углерод в сталях находится в связанном виде – в виде

химического

соединения – цементита (Fe3C).

7

При этом доля углерода в составе мала: до 2,14% в теории и обычно не более

1,5% на практике.

А

АУСТЕНИТ

Аустенит

Аустенит

СТАЛЬ

2,14%

ЧУГУН

6,67% С

8.

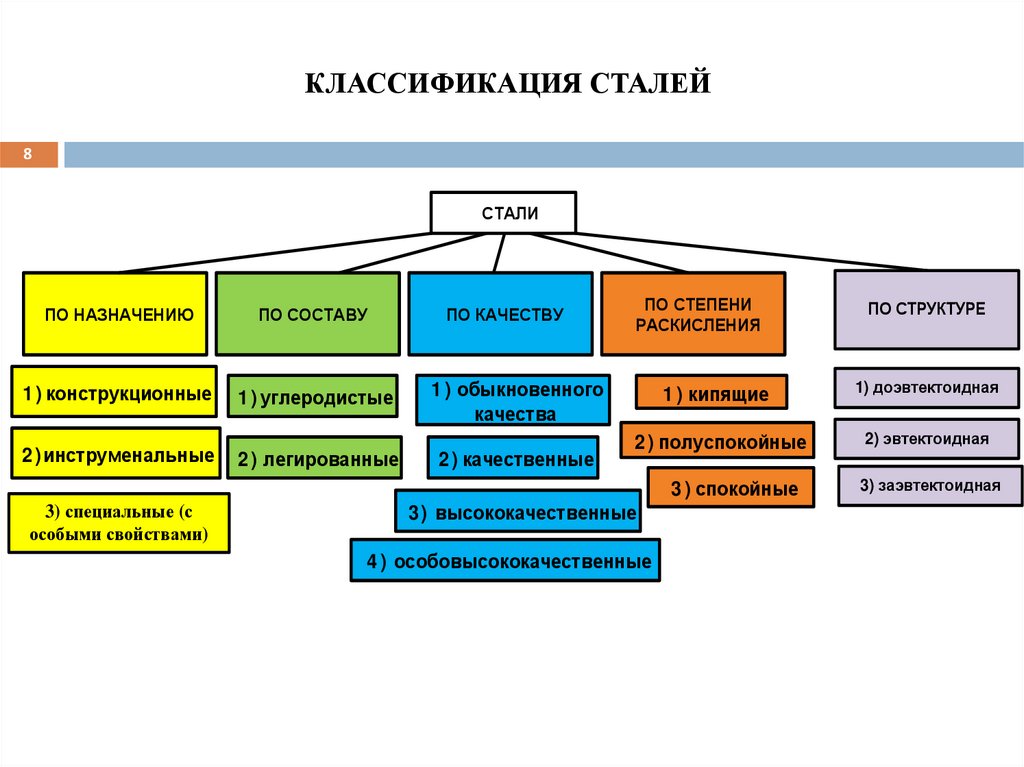

КЛАССИФИКАЦИЯ СТАЛЕЙ8

СТАЛИ

ПО НАЗНАЧЕНИЮ

ПО СОСТАВУ

ПО КАЧЕСТВУ

1 ) конструкционные

1 ) углеродистые

1 ) обыкновенного

качества

2 ) инструменальные

2 ) легированные

2 ) качественные

ПО СТЕПЕНИ

РАСКИСЛЕНИЯ

1 ) кипящие

1) доэвтектоидная

2 ) полуспокойные

2) эвтектоидная

3 ) спокойные

3) специальные (с

особыми свойствами)

ПО СТРУКТУРЕ

3 ) высококачественные

4 ) особовысококачественные

3) заэвтектоидная

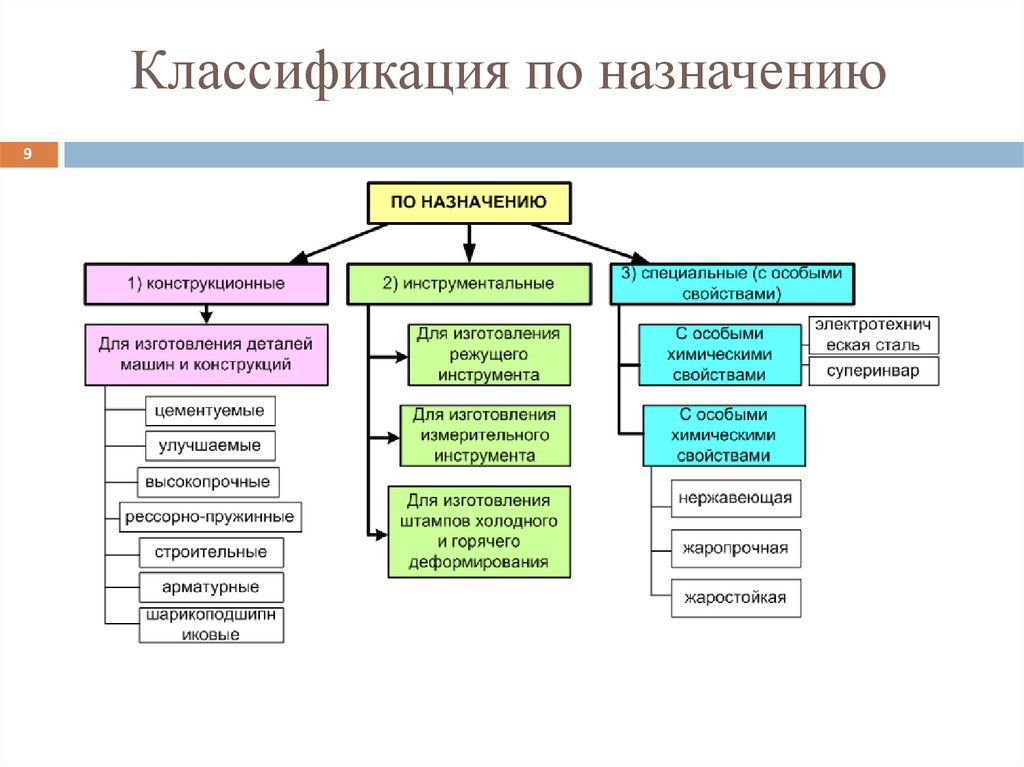

9. Классификация по назначению

910. Классификация по хим составу

10Наличие технологических примесей обусловлено технологическими

особенностями производства - процессом раскисления стали.

Вредные примеси обусловлены невозможностью их полного удаления.

Случайные примеси попадают в сталь случайным образом, эпизодически.

Легированные стали – это стали, которые помимо обычных компонентов содержат

и другие (легирующие) элементы (ЛЭ), либо Si или Mn в повышенном, кроме обычного,

количестве. ЛЭ СПЕЦИАЛЬНО добавляют в сталь для получения особых свойств стали,

например жаростойкости, коррозионностойкости и т.д.

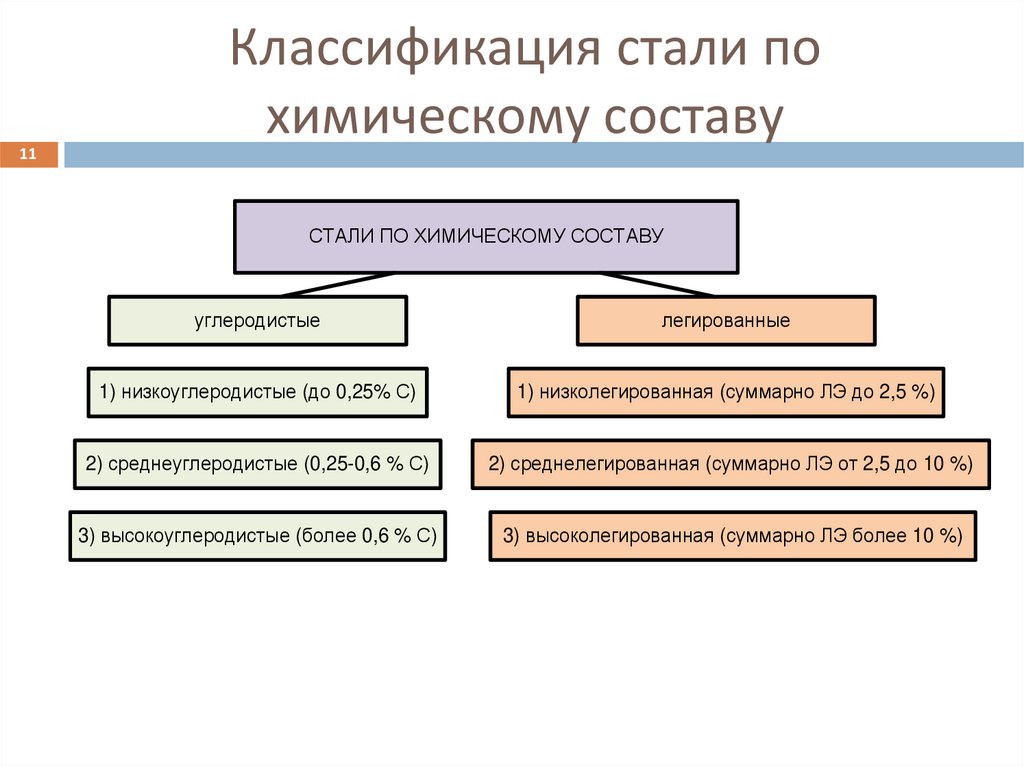

11. Классификация стали по химическому составу

11Классификация стали по

химическому составу

СТАЛИ ПО ХИМИЧЕСКОМУ СОСТАВУ

углеродистые

легированные

1) низкоуглеродистые (до 0,25% С)

1) низколегированная (суммарно ЛЭ до 2,5 %)

2) среднеуглеродистые (0,25-0,6 % С)

2) среднелегированная (суммарно ЛЭ от 2,5 до 10 %)

3) высокоуглеродистые (более 0,6 % С)

3) высоколегированная (суммарно ЛЭ более 10 %)

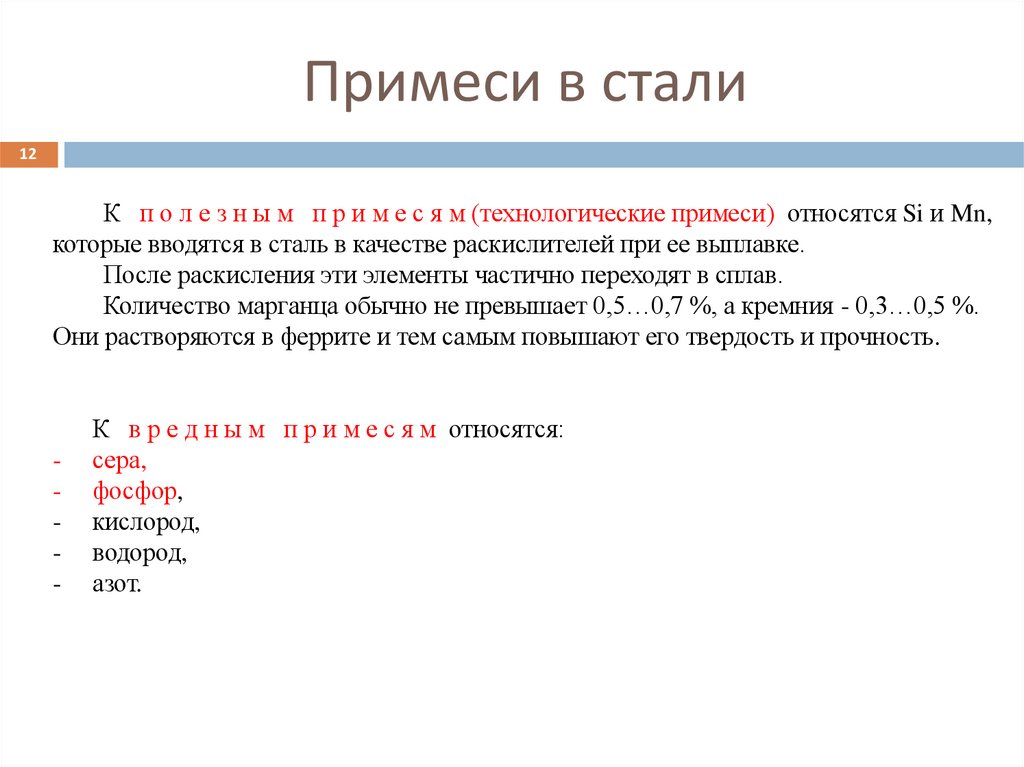

12. Примеси в стали

12К п о л е з н ы м п р и м е с я м (технологические примеси) относятся Si и Mn,

которые вводятся в сталь в качестве раскислителей при ее выплавке.

После раскисления эти элементы частично переходят в сплав.

Количество марганца обычно не превышает 0,5…0,7 %, а кремния - 0,3…0,5 %.

Они растворяются в феррите и тем самым повышают его твердость и прочность.

-

К в р е д н ы м п р и м е с я м относятся:

сера,

фосфор,

кислород,

водород,

азот.

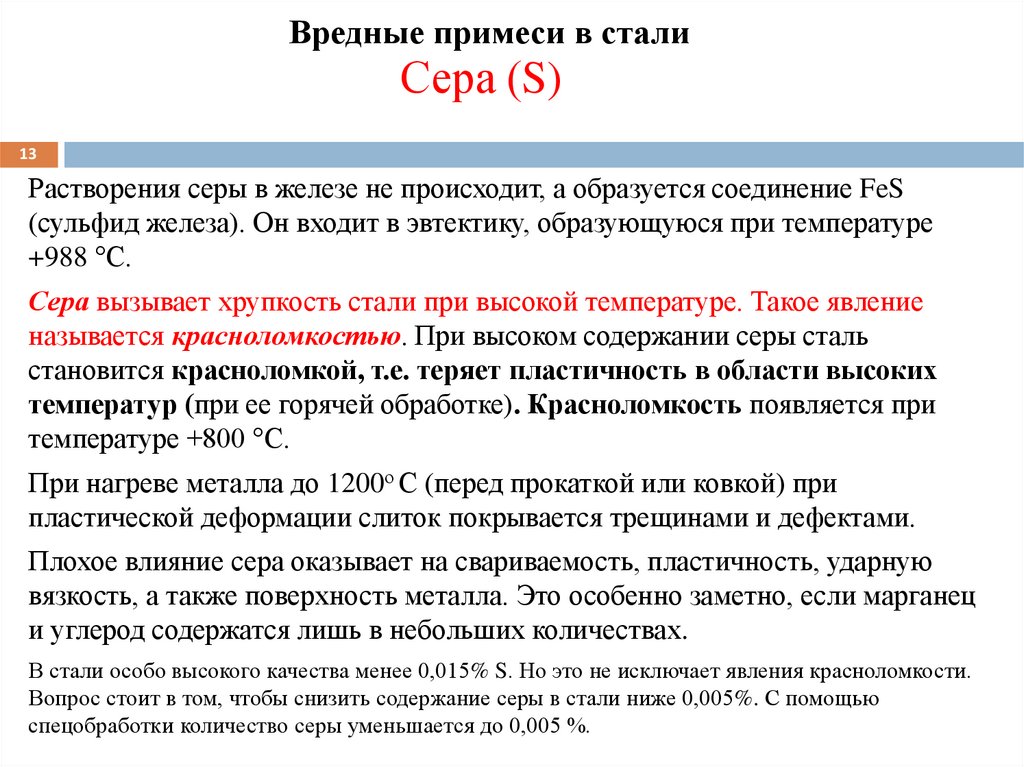

13. Вредные примеси в стали

Сера (S)13

Растворения серы в железе не происходит, а образуется соединение FeS

(сульфид железа). Он входит в эвтектику, образующуюся при температуре

+988 °С.

Сера вызывает хрупкость стали при высокой температуре. Такое явление

называется красноломкостью. При высоком содержании серы сталь

становится красноломкой, т.е. теряет пластичность в области высоких

температур (при ее горячей обработке). Красноломкость появляется при

температуре +800 °С.

При нагреве металла до 1200о С (перед прокаткой или ковкой) при

пластической деформации слиток покрывается трещинами и дефектами.

Плохое влияние сера оказывает на свариваемость, пластичность, ударную

вязкость, а также поверхность металла. Это особенно заметно, если марганец

и углерод содержатся лишь в небольших количествах.

В стали особо высокого качества менее 0,015% S. Но это не исключает явления красноломкости.

Вопрос стоит в том, чтобы снизить содержание серы в стали ниже 0,005%. С помощью

спецобработки количество серы уменьшается до 0,005 %.

14. Вредные примеси в стали

Фосфор (Р)14

Фосфор, как и сера, относится к наиболее вредным примесям в сталях и

сплавах. Фосфор в стали находится в виде твердого раствора в феррите или

выделений фосфида железа Fe2P.

Фосфор, растворяясь в феррите даже на доли процента, повышает его

твердость, прочность, но одновременно очень сильно снижает пластичность и

вязкость (повышает хрупкость) и особенно ударную вязкость, вызывая в стали

хладноломкость – уменьшение ударной вязкости при понижении

температуры.

Особенно сильно хладноломкость проявляется при низких температурах.

Такая сталь становится особенно хрупкой на морозе.

Вредное влияние

особенно

сильно

сказывается

при сказывается

повышенном при

Вредноефосфора

влияние

фосфора

особенно

сильно

содержании углерода.

повышенном содержании углерода.

15. Классификация стали по качеству

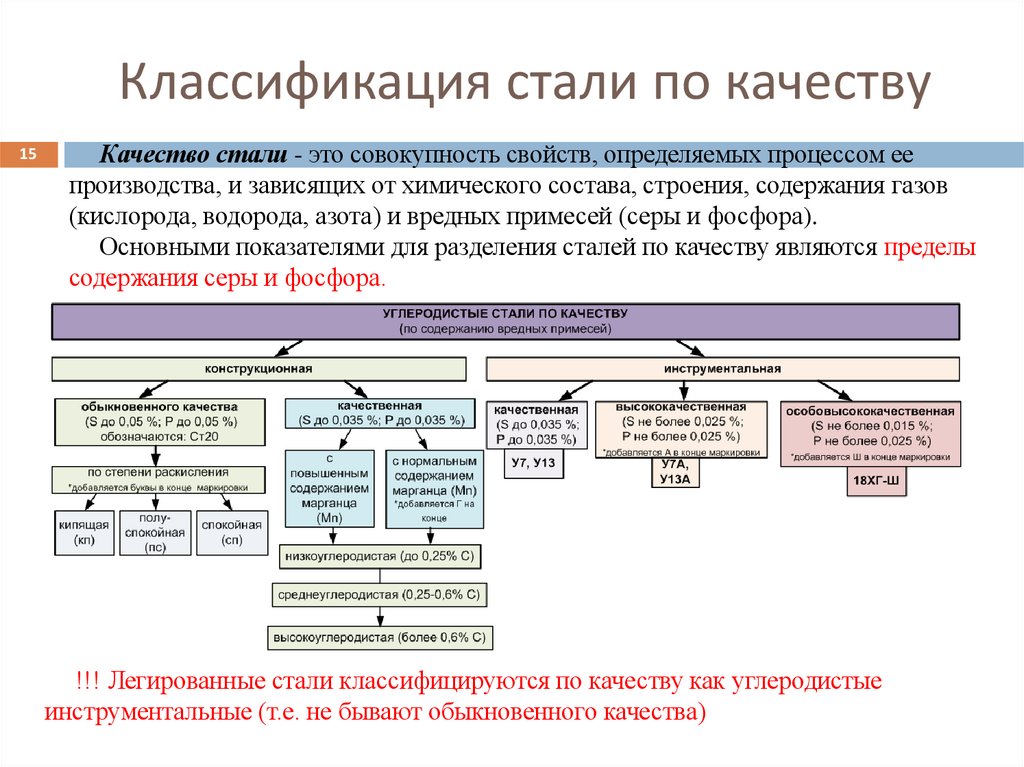

15Качество стали - это совокупность свойств, определяемых процессом ее

производства, и зависящих от химического состава, строения, содержания газов

(кислорода, водорода, азота) и вредных примесей (серы и фосфора).

Основными показателями для разделения сталей по качеству являются пределы

содержания серы и фосфора.

!!! Легированные стали классифицируются по качеству как углеродистые

инструментальные (т.е. не бывают обыкновенного качества)

16. Классификация стали по степени раскисления

16Классификация стали по степени

раскисления

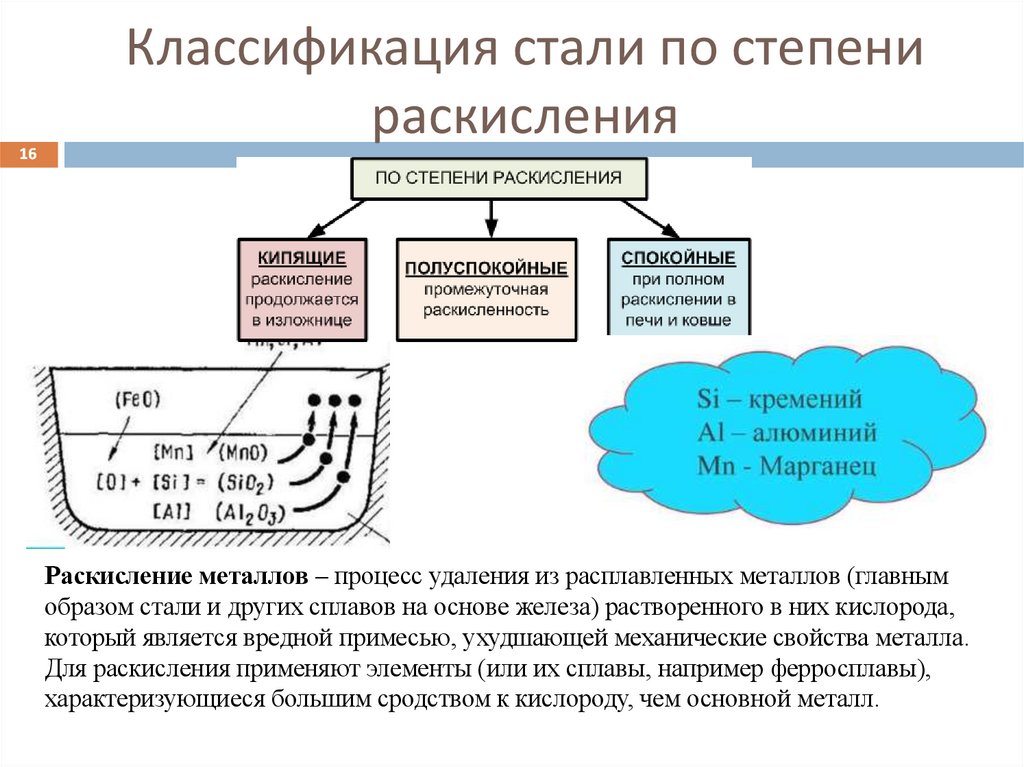

Раскисление металлов – процесс удаления из расплавленных металлов (главным

образом стали и других сплавов на основе железа) растворенного в них кислорода,

который является вредной примесью, ухудшающей механические свойства металла.

Для раскисления применяют элементы (или их сплавы, например ферросплавы),

характеризующиеся большим сродством к кислороду, чем основной металл.

17. Классификация стали по степени раскисления

17Классификация стали по степени

раскисления

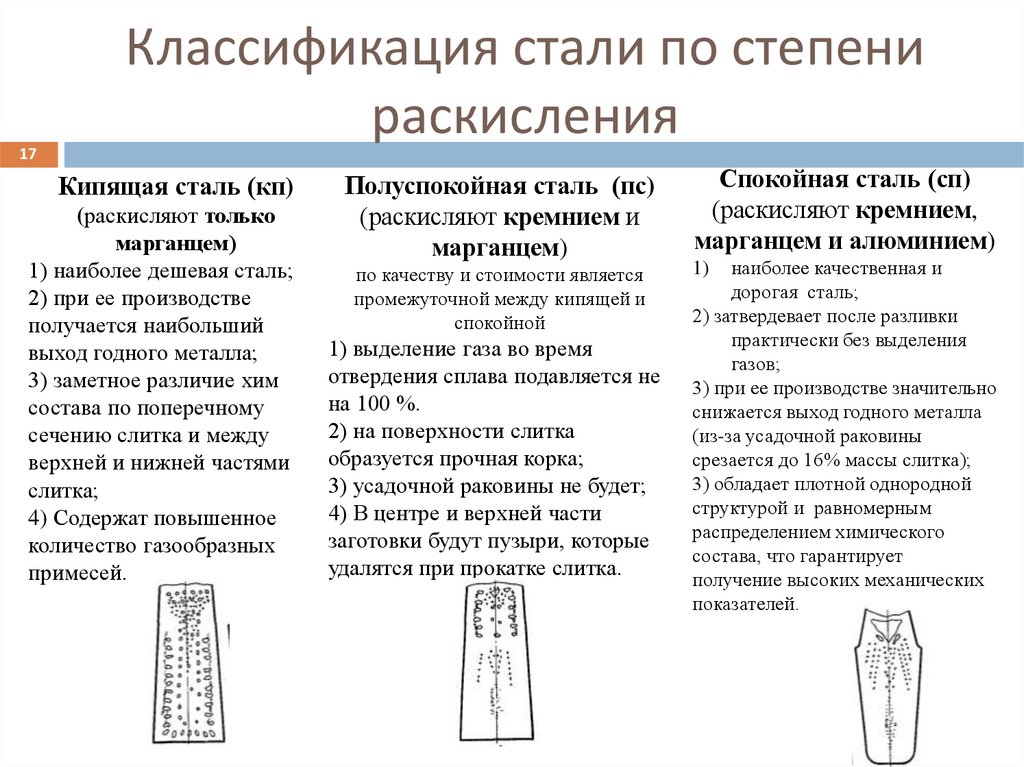

Кипящая сталь (кп)

(раскисляют только

марганцем)

1) наиболее дешевая сталь;

2) при ее производстве

получается наибольший

выход годного металла;

3) заметное различие хим

состава по поперечному

сечению слитка и между

верхней и нижней частями

слитка;

4) Содержат повышенное

количество газообразных

примесей.

Полуспокойная сталь (пс)

(раскисляют кремнием и

марганцем)

по качеству и стоимости является

промежуточной между кипящей и

спокойной

1) выделение газа во время

отвердения сплава подавляется не

на 100 %.

2) на поверхности слитка

образуется прочная корка;

3) усадочной раковины не будет;

4) В центре и верхней части

заготовки будут пузыри, которые

удалятся при прокатке слитка.

Спокойная сталь (сп)

(раскисляют кремнием,

марганцем и алюминием)

наиболее качественная и

дорогая сталь;

2) затвердевает после разливки

практически без выделения

газов;

3) при ее производстве значительно

снижается выход годного металла

(из-за усадочной раковины

срезается до 16% массы слитка);

3) обладает плотной однородной

структурой и равномерным

распределением химического

состава, что гарантирует

получение высоких механических

показателей.

1)

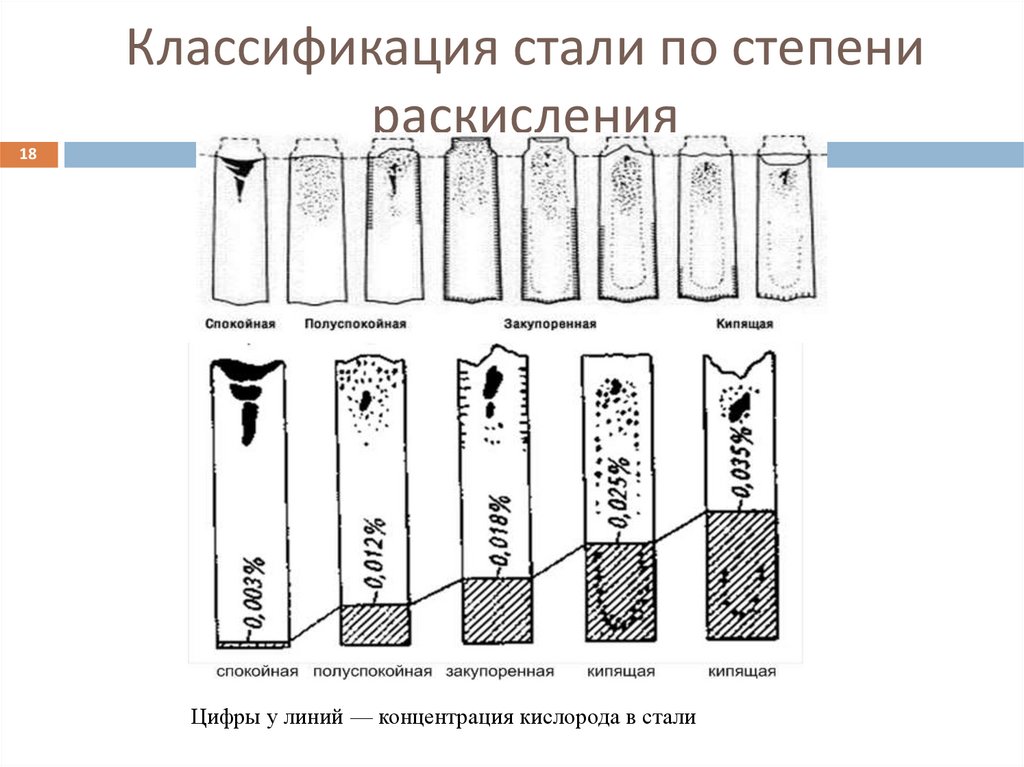

18. Классификация стали по степени раскисления

18Классификация стали по степени

раскисления

Цифры у линий — концентрация кислорода в стали

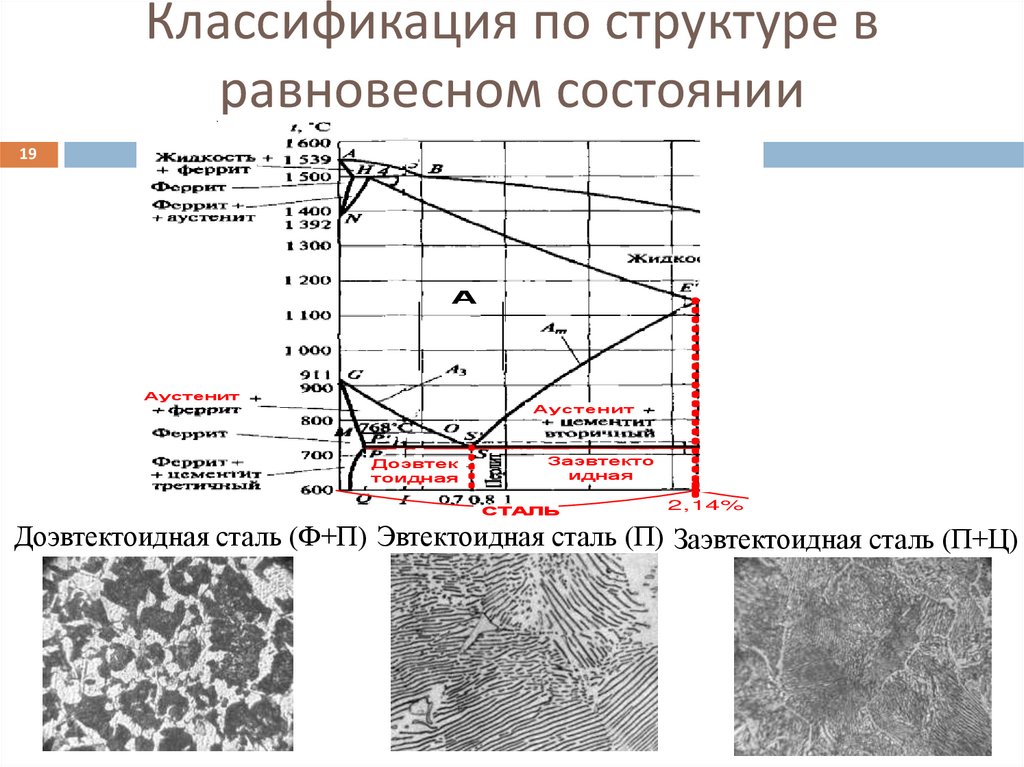

19. Классификация по структуре в равновесном состоянии

1919

А

АУСТЕНИТ

Аустенит

Аустенит

Доэвтек

тоидная

Заэвтекто

идная

СТАЛЬ

2,14%

Доэвтектоидная сталь (Ф+П) Эвтектоидная сталь (П) Заэвтектоидная сталь (П+Ц)

20.

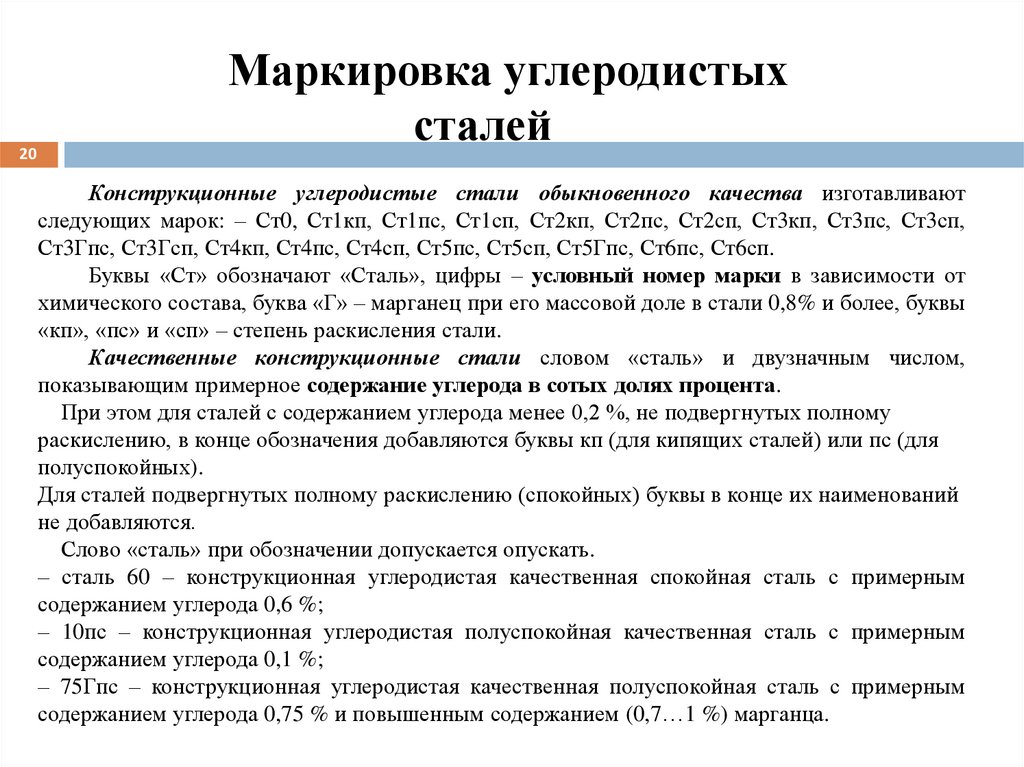

20Маркировка углеродистых

сталей

Конструкционные углеродистые стали обыкновенного качества изготавливают

следующих марок: – Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп,

Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп.

Буквы «Ст» обозначают «Сталь», цифры – условный номер марки в зависимости от

химического состава, буква «Г» – марганец при его массовой доле в стали 0,8% и более, буквы

«кп», «пс» и «сп» – степень раскисления стали.

Качественные конструкционные стали словом «сталь» и двузначным числом,

показывающим примерное содержание углерода в сотых долях процента.

При этом для сталей с содержанием углерода менее 0,2 %, не подвергнутых полному

раскислению, в конце обозначения добавляются буквы кп (для кипящих сталей) или пс (для

полуспокойных).

Для сталей подвергнутых полному раскислению (спокойных) буквы в конце их наименований

не добавляются.

Слово «сталь» при обозначении допускается опускать.

– сталь 60 – конструкционная углеродистая качественная спокойная сталь с примерным

содержанием углерода 0,6 %;

– 10пс – конструкционная углеродистая полуспокойная качественная сталь с примерным

содержанием углерода 0,1 %;

– 75Гпс – конструкционная углеродистая качественная полуспокойная сталь с примерным

содержанием углерода 0,75 % и повышенным содержанием (0,7…1 %) марганца.

21.

21Высококачественные инструментальные стали имеют более низкое содержание

серы и фосфора, чем качественные.

Обозначаются они аналогично качественным, но в конце проставляется буква А.

Например, У12А – углеродистая инструментальная высококачественная сталь со

средним содержанием углерода 1,2 %.

Для режущего инструмента (фрезы, зенкеры, сверла, пилы, ручные ножовки,

шаберы, напильники, бритвы и т.д.) обычно используются заэвтектоидные стали

У10, У11, У12, У13.

Такие инструменты, как зубила, отвертки, топоры, кернеры и др. изготавливаются

из сталей У7, У8.

Углеродистые стали используются в качестве режущих только в том случае, когда

обработка идет с малыми скоростями, не вызывающими в зоне резания температур,

превышающих 200 0С.

При более высоких температурах первоначальная высокая твердость

(обеспечиваемая закалкой инструмента) резко снижается и режущие свойства

теряются.

22.

22Применение инструментальных углеродистых

сталей

Чем больше углерода содержится в стали, тем выше

твердость, а значит и хрупкость.

Стали с меньшим содержанием углерода можно

использовать для изготовления инструментов, работающих на

удар. Это стали: У7, У7А, У8, У8А, У9, У9А.

Из них делают зубила, кувалды, слесарные молотки, клейма,

кернеры, матрицы, пуансоны и т.д.

Стали с большим содержанием углерода применяют

для изготовления инструмента не подвергающегося ударным

нагрузкам.

Это стали: У 10, У10А, УП, УНА, У 12, У12А, У13, У13А.

Из них изготавливают резцы, сверле метчики, плашки,

развертки, фрезы, калибры, напильники и т.д.

23. ЛЕГИРОВАННЫЕ СТАЛИ

2324. ЛЕГИРОВАННЫЕ СТАЛИ

24Цель легирования – улучшение свойств конструкционных сталей.

С этой целью добавляют: хром, никель, марганец, кремний, молибден, вольфрам,

бор, алюминий, кобальт, титан, ниобий, азот.

Цели легирования:

- возможность улучшения комплекса механических свойств (т.е. сочетание

прочности и вязкости): более высокая прочность при заданной вязкости или более

высокая вязкость при заданной прочности,

- возможность улучшения технологических свойств (повышение

прокаливаемости, качественное выполнение термической обработки, повышение

красностойкости, резание).

- возможность придания сталям особых свойств (коррозионная стойкость,

жаропрочность, немагнитность и т.д).

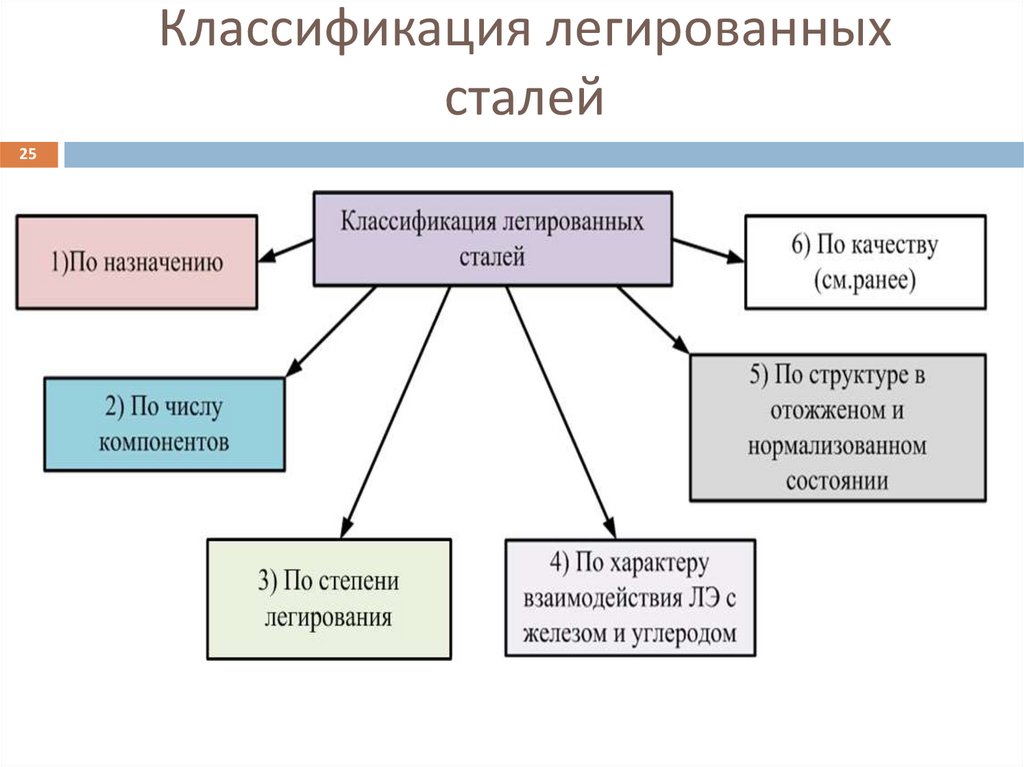

25. Классификация легированных сталей

2526. Классификация легированных сталей

2627. Классификация легированных сталей

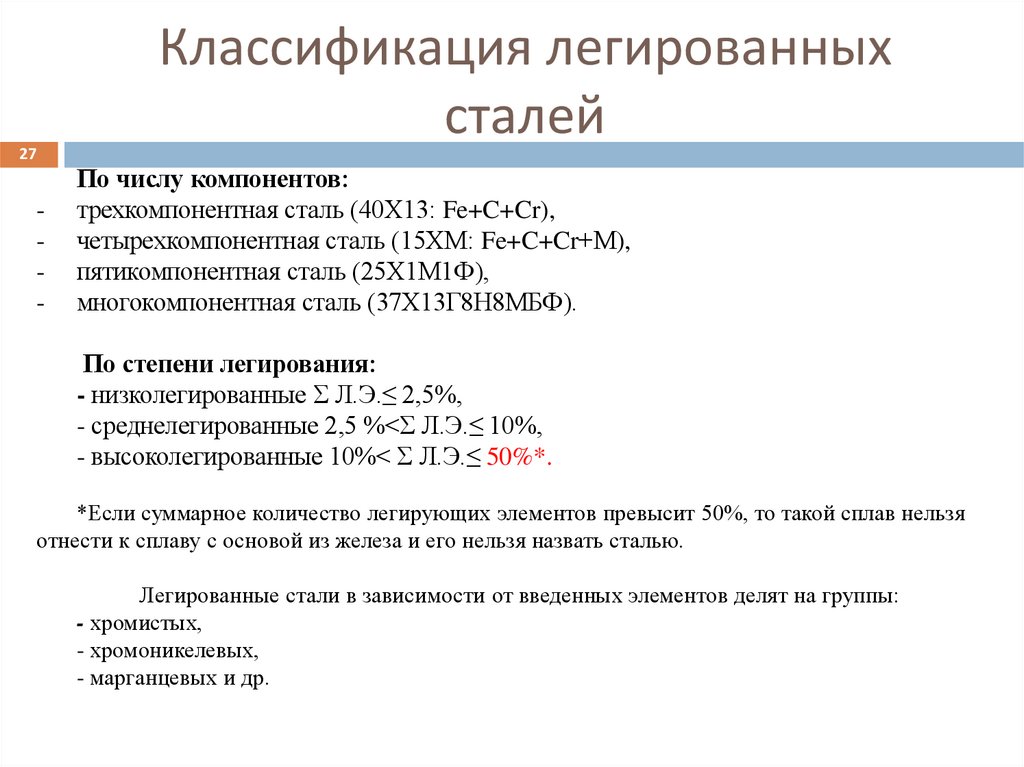

27-

Классификация легированных

сталей

По числу компонентов:

трехкомпонентная сталь (40Х13: Fe+C+Cr),

четырехкомпонентная сталь (15ХМ: Fe+C+Cr+М),

пятикомпонентная сталь (25Х1М1Ф),

многокомпонентная сталь (37Х13Г8Н8МБФ).

По степени легирования:

- низколегированные Σ Л.Э.≤ 2,5%,

- среднелегированные 2,5 %<Σ Л.Э.≤ 10%,

- высоколегированные 10%< Σ Л.Э.≤ 50%*.

*Если суммарное количество легирующих элементов превысит 50%, то такой сплав нельзя

отнести к сплаву с основой из железа и его нельзя назвать сталью.

Легированные стали в зависимости от введенных элементов делят на группы:

- хромистых,

- хромоникелевых,

- марганцевых и др.

28. Классификация легированных сталей По характеру взаимодействия с углеродом ЛЭ подразделяются на:

28некарбидообразующие элементы. Они растворяются во всех кристаллических

состояниях железа и изменяют его свойства (никель, кремний, кобальт*, алюминий,

медь),

-карбидообразующие элементы. Они могут растворяться в железе и образовывать

карбиды двух групп: со сложной кристаллической решеткой и фазы внедрения (в

таблице Д.И. Менделеева левее железа - хром, марганец, молибден, вольфрам,

ванадий, титан, ниобий, цирконий).

Примеры карбидов двух групп:

- со сложной кристаллической решеткой (Mn3C, Cr23C6, Cr7C6, Fe3Mo3C, Fe3W3C и др.)

сравнительно легко растворяющиеся в аустените при нагреве;

- фазы внедрения (MoC, W2C, WC, VC, TiC и др.) практически не растворяющиеся в

аустените при нагреве.

Все карбидообразующие элементы могут растворяться в цементите, образуя

легированный цементит.

Все карбиды и легированный цементит обладают более высокой температурой распада

и твердостью и в дисперсном виде значительно упрочняют сталь.

29.

По характеру взаимодействия с железом ЛЭподразделяются на:

29

1. Слабое взаимодействие с железом.

ЛЭ либо вообще не взаимодействуют с железом, либо образуют твердые растворы

очень малых концентраций. Например, Pb, S. Такие ЛЭ располагаются, как правило,

по границам зерен, ухудшая тем самым связь между ними. В результате прочностные

свойства падают, но улучшается обрабатываемость резанием (автоматная сталь).

2. Твердые растворы замещения (образуют металлы) и внедрения (неметаллы - B,

N). Растворяясь вместе с углеродом в железе, ЛЭ образуют легированный феррит,

насыщенность которого не превышает максимальную растворимость

соответствующего элемента в железе. Легированный феррит имеет более высокую

прочность и твердость, но с увеличением легированности (более 1-1,5 % каждого

элемента, за исключением никеля) уменьшаются вязкость и пластичность.

3. Образование интерметаллидов. При образовании ЛЭ химических соединений с

железом ( интерметаллидные фазы): FeCr, FeAl. Это приводит к резкому увеличению

прочности и твердости, но одновременно снижает вязкость и пластичность.

30.

3031. По структуре после отжига, (т. е. охлаждение с печью):

311. доэвтектоидные стали, имеющие в структуре свободный феррит;

2. эвтектоидные стали, имеющие 100% перлитную структуру;

3. заэвтектоидные стали, имеющие в структуре вторичные карбиды

(выделяющиеся из аустенита) ;

4. ледебуритные стали, содержат эвтектику (ледебурит), в составе

которой присутствуют первичные карбиды, выделившиеся из жидкой

стали. По структуре можно отнести к белым чугунам, но причисляют к сталям, т.к.

содержат <2% С и их можно пластически деформировать (ковать);

5. ферритные, содержат min% С и большое количество

ферритообразующих ЛЭ* ;

6. аустенитные, содержат аустенит при комнатной температуре*.

Углеродистые стали могут быть первых трех классов, а легированные –

всех классов.

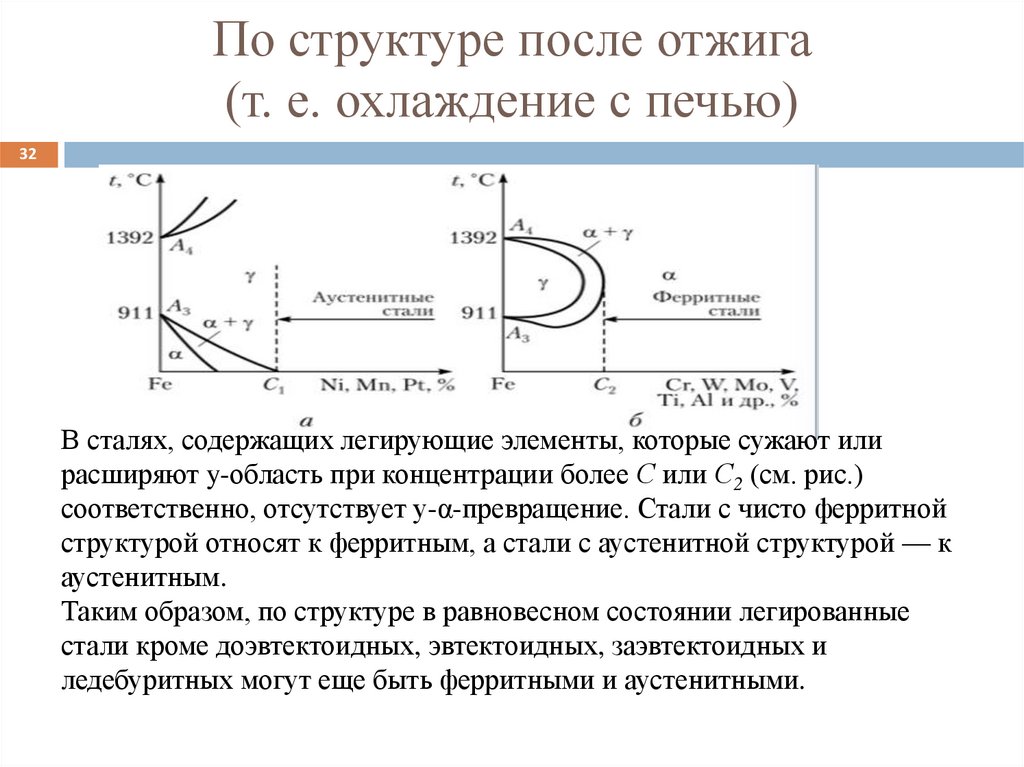

32. По структуре после отжига (т. е. охлаждение с печью)

32В сталях, содержащих легирующие элементы, которые сужают или

расширяют y-область при концентрации более С или С2 (см. рис.)

соответственно, отсутствует у-α-превращение. Стали с чисто ферритной

структурой относят к ферритным, а стали с аустенитной структурой — к

аустенитным.

Таким образом, по структуре в равновесном состоянии легированные

стали кроме доэвтектоидных, эвтектоидных, заэвтектоидных и

ледебуритных могут еще быть ферритными и аустенитными.

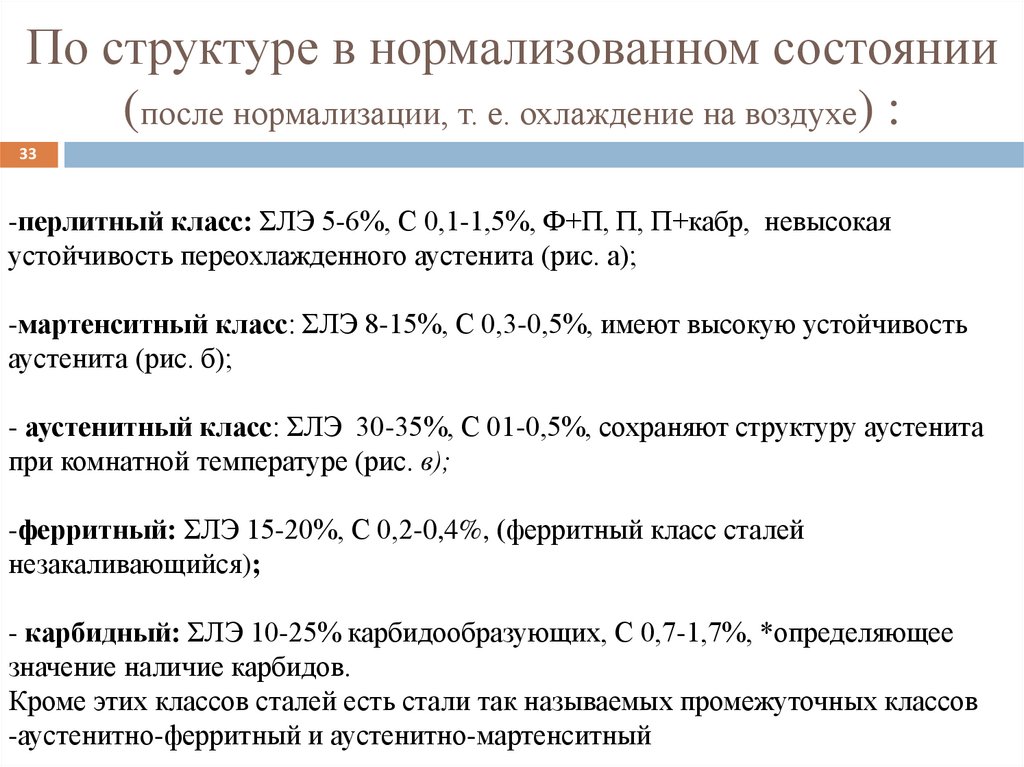

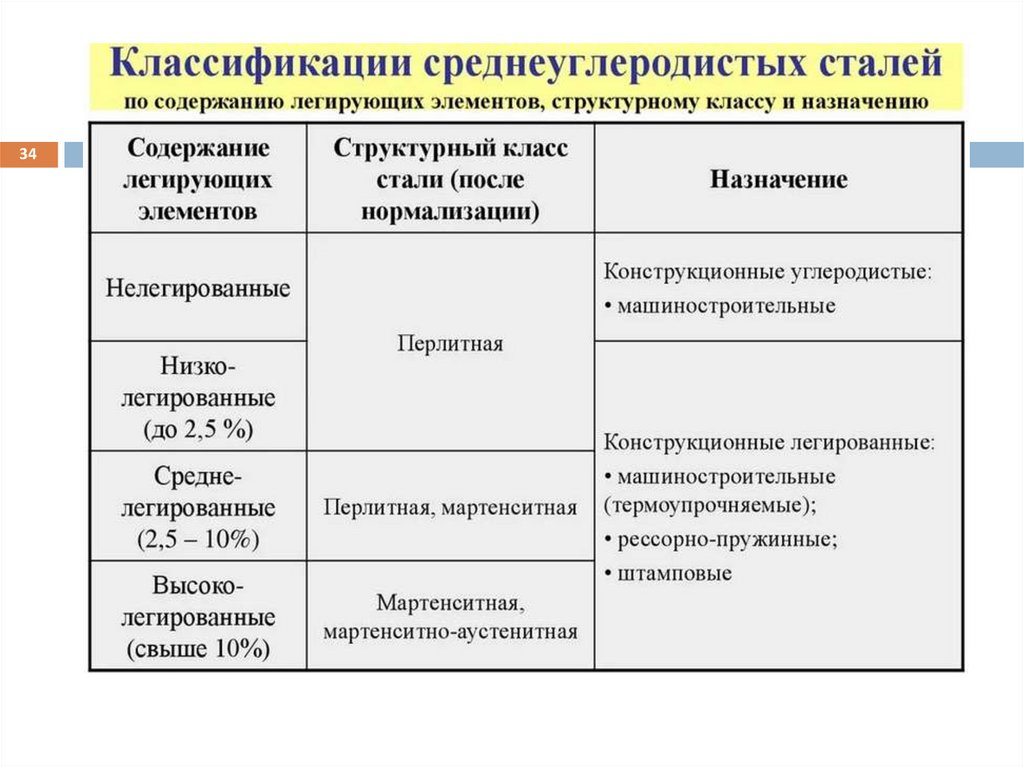

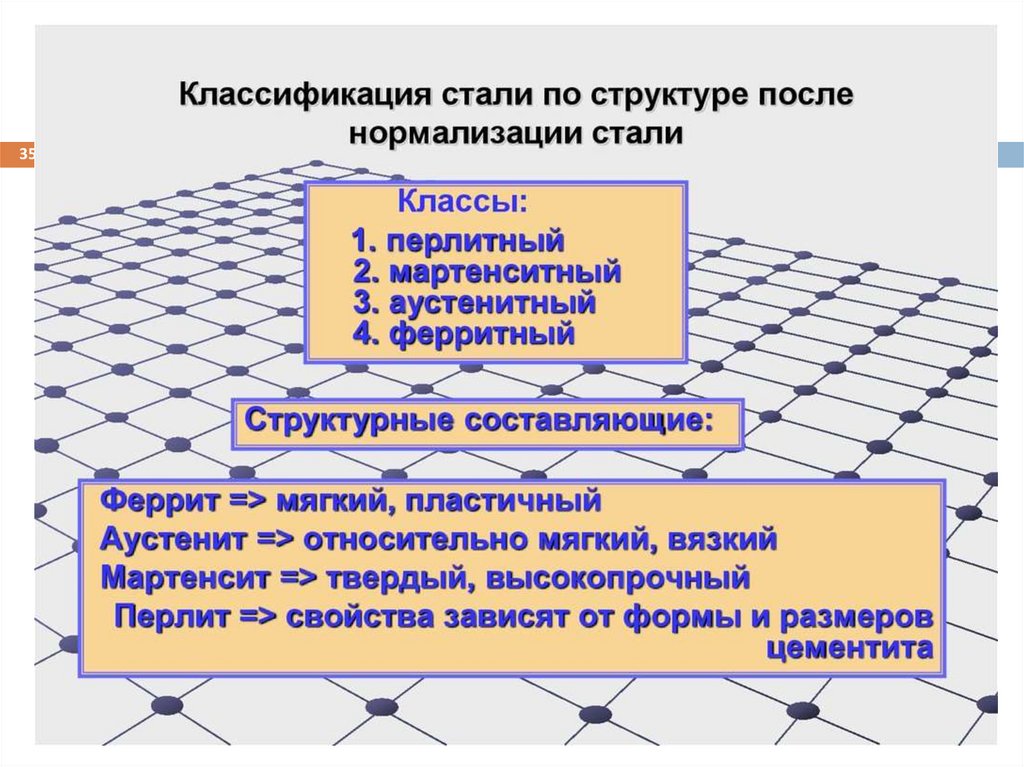

33. По структуре в нормализованном состоянии (после нормализации, т. е. охлаждение на воздухе) :

33-перлитный класс: ΣЛЭ 5-6%, С 0,1-1,5%, Ф+П, П, П+кабр, невысокая

устойчивость переохлажденного аустенита (рис. а);

-мартенситный класс: ΣЛЭ 8-15%, С 0,3-0,5%, имеют высокую устойчивость

аустенита (рис. б);

- аустенитный класс: ΣЛЭ 30-35%, С 01-0,5%, сохраняют структуру аустенита

при комнатной температуре (рис. в);

-ферритный: ΣЛЭ 15-20%, С 0,2-0,4%, (ферритный класс сталей

незакаливающийся);

- карбидный: ΣЛЭ 10-25% карбидообразующих, С 0,7-1,7%, *определяющее

значение наличие карбидов.

Кроме этих классов сталей есть стали так называемых промежуточных классов

-аустенитно-ферритный и аустенитно-мартенситный

34.

3435.

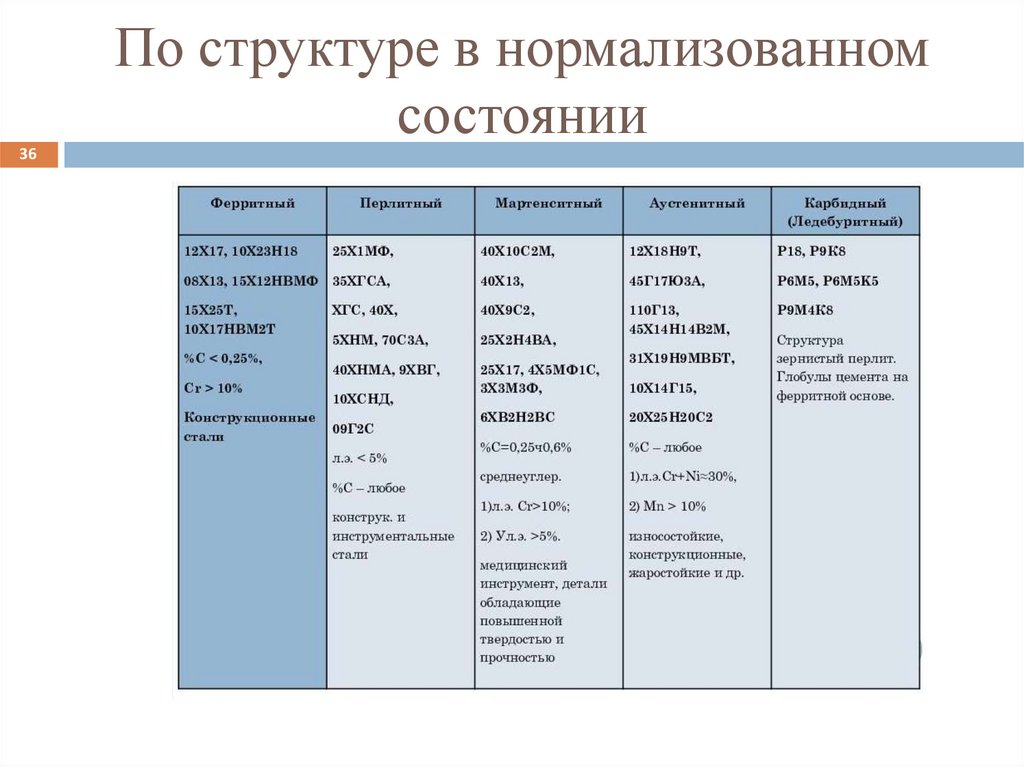

3536. По структуре в нормализованном состоянии

3637.

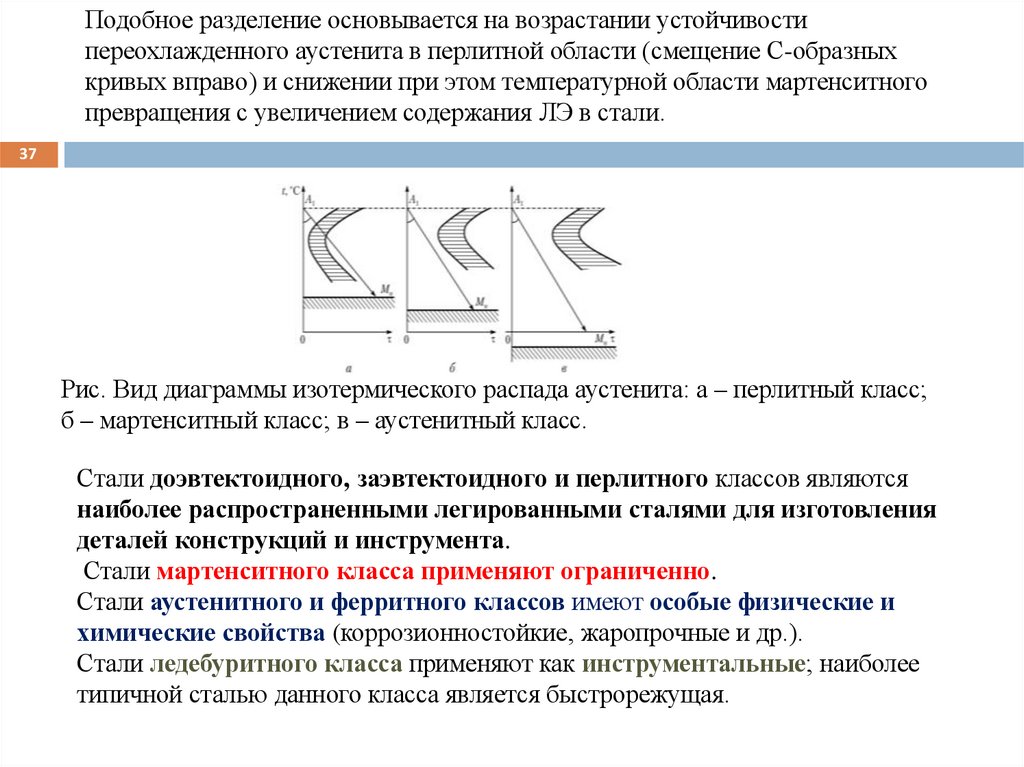

Подобное разделение основывается на возрастании устойчивостипереохлажденного аустенита в перлитной области (смещение С-образных

кривых вправо) и снижении при этом температурной области мартенситного

превращения с увеличением содержания ЛЭ в стали.

37

Рис. Вид диаграммы изотермического распада аустенита: а – перлитный класс;

б – мартенситный класс; в – аустенитный класс.

Стали доэвтектоидного, заэвтектоидного и перлитного классов являются

наиболее распространенными легированными сталями для изготовления

деталей конструкций и инструмента.

Стали мартенситного класса применяют ограниченно.

Стали аустенитного и ферритного классов имеют особые физические и

химические свойства (коррозионностойкие, жаропрочные и др.).

Стали ледебуритного класса применяют как инструментальные; наиболее

типичной сталью данного класса является быстрорежущая.

38. Влияние легирующих элементов на свойства стали

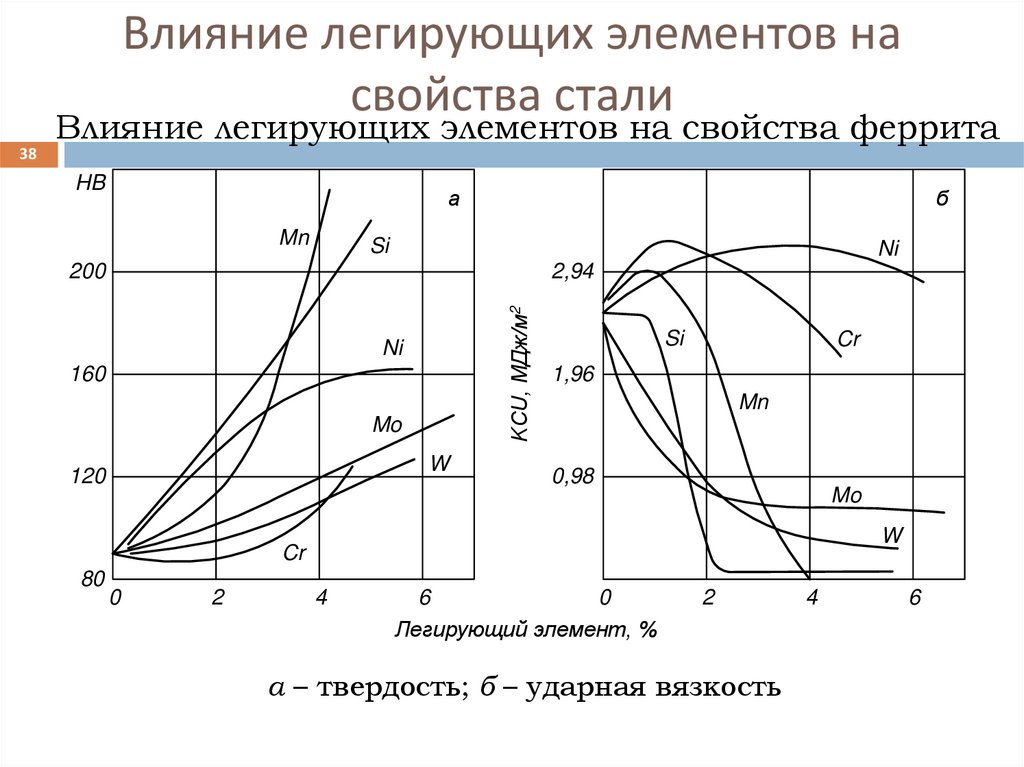

Влияние легирующих элементов на свойства феррита38

HB

а

Mn

б

Si

Ni

2,94

KCU, МДж/м2

200

Ni

160

Mo

W

120

Si

Cr

1,96

Mn

0,98

Mo

W

Cr

80

0

2

4

6

0

Легирующий элемент, %

2

а – твердость; б – ударная вязкость

4

6

39. Влияние легирующих элементов на свойства стали

39Влияние легирующих элементов на

свойства стали

40.

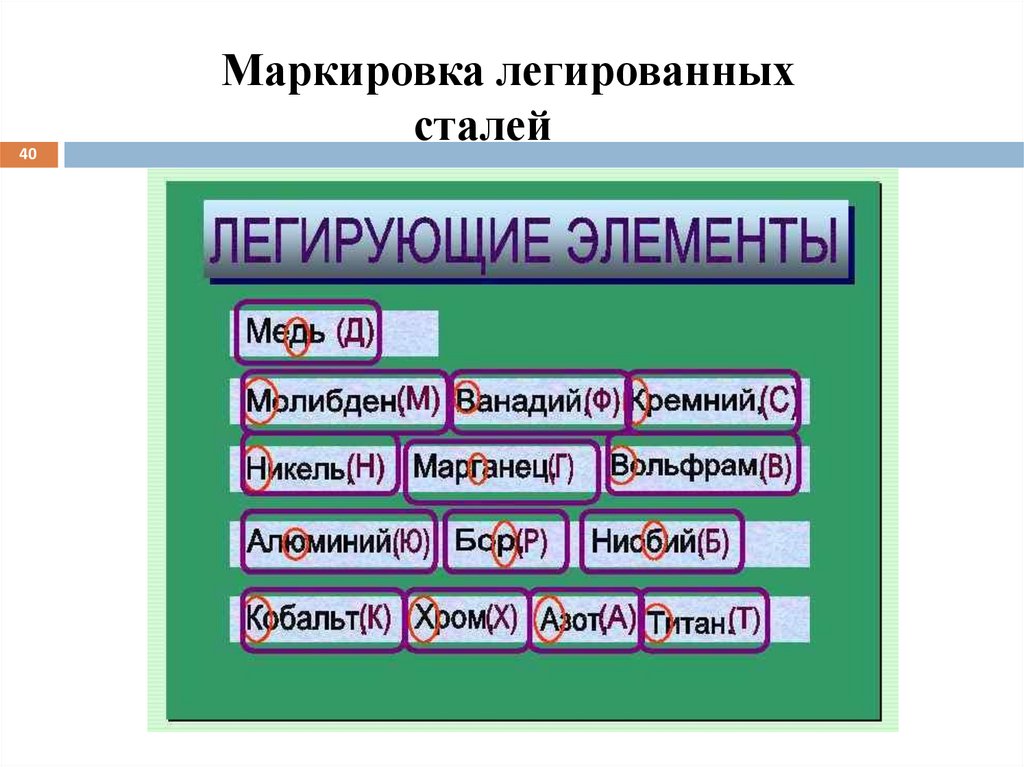

40Маркировка легированных

сталей

41.

4142.

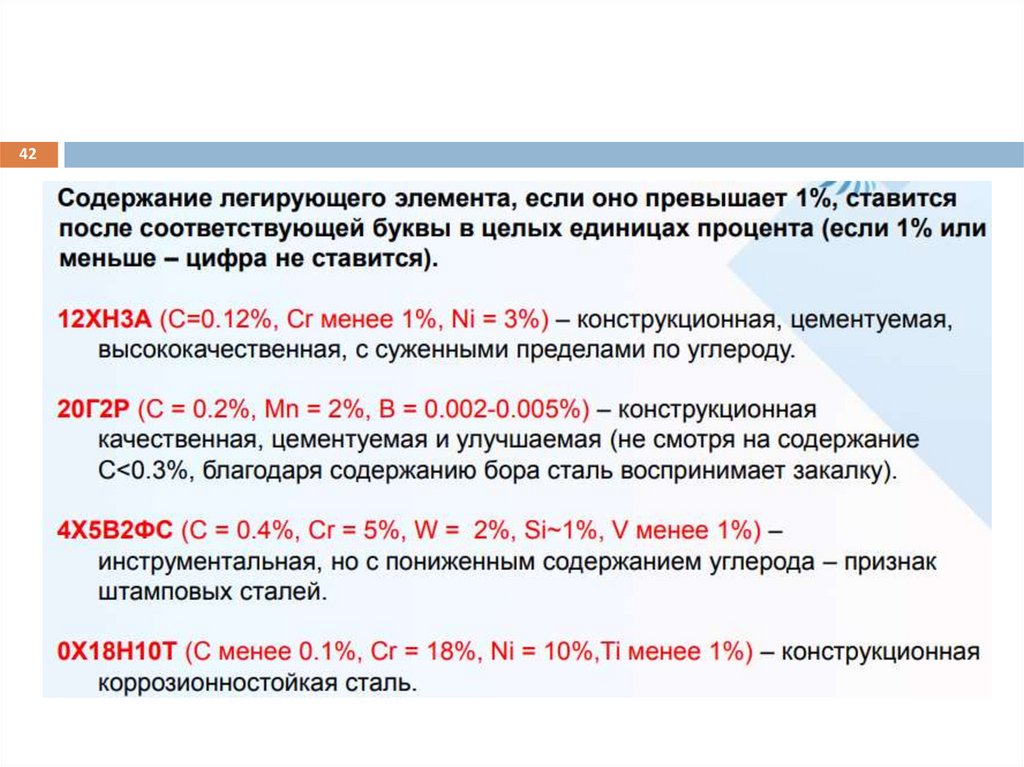

4243.

4344.

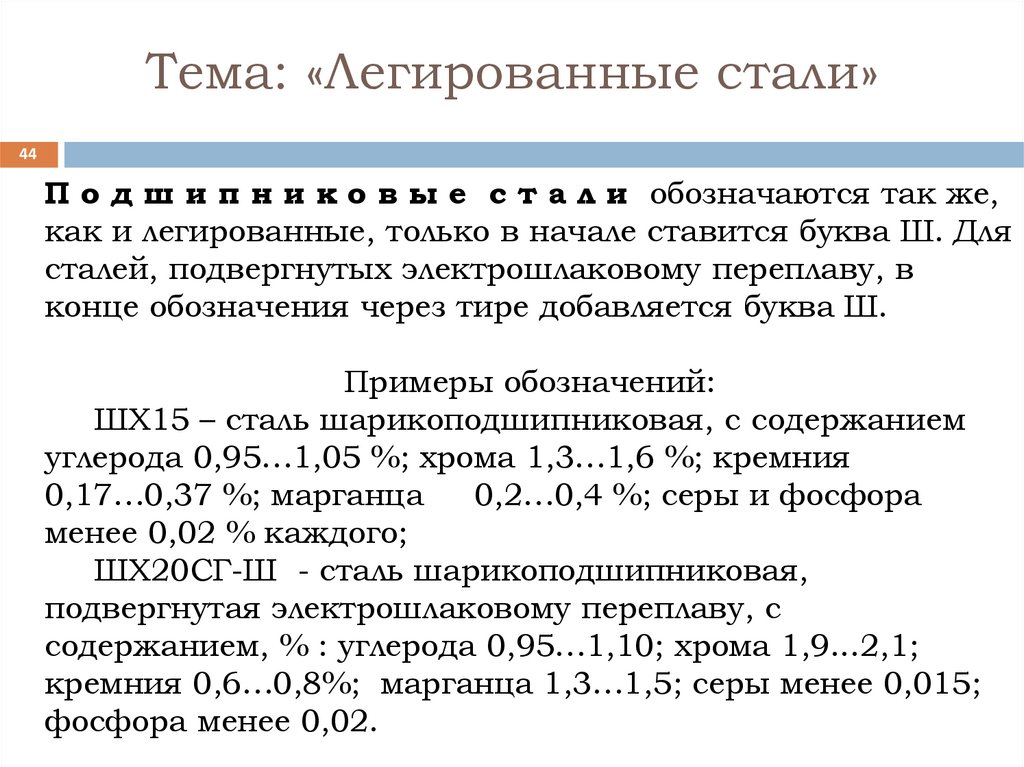

Тема: «Легированные стали»44

П о д ш и п н и к о в ы е с т а л и обозначаются так же,

как и легированные, только в начале ставится буква Ш. Для

сталей, подвергнутых электрошлаковому переплаву, в

конце обозначения через тире добавляется буква Ш.

Примеры обозначений:

ШХ15 – сталь шарикоподшипниковая, с содержанием

углерода 0,95…1,05 %; хрома 1,3…1,6 %; кремния

0,17…0,37 %; марганца

0,2…0,4 %; серы и фосфора

менее 0,02 % каждого;

ШХ20СГ-Ш - сталь шарикоподшипниковая,

подвергнутая электрошлаковому переплаву, с

содержанием, % : углерода 0,95…1,10; хрома 1,9...2,1;

кремния 0,6…0,8%; марганца 1,3…1,5; серы менее 0,015;

фосфора менее 0,02.

45.

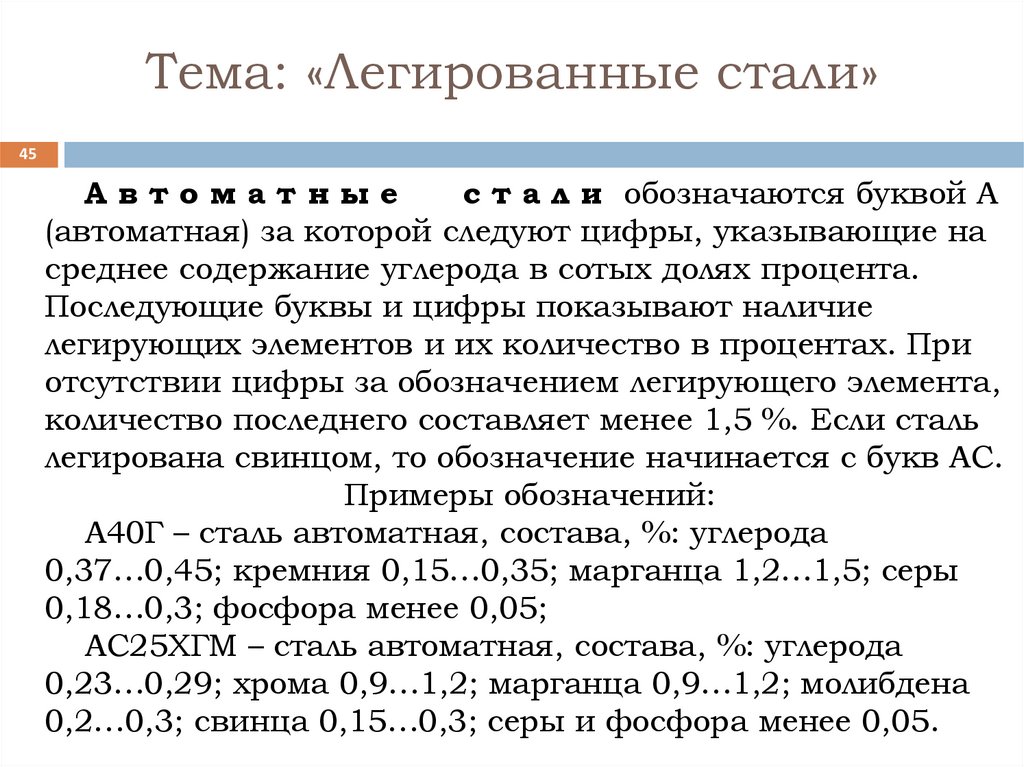

Тема: «Легированные стали»45

Автоматные

с т а л и обозначаются буквой А

(автоматная) за которой следуют цифры, указывающие на

среднее содержание углерода в сотых долях процента.

Последующие буквы и цифры показывают наличие

легирующих элементов и их количество в процентах. При

отсутствии цифры за обозначением легирующего элемента,

количество последнего составляет менее 1,5 %. Если сталь

легирована свинцом, то обозначение начинается с букв АС.

Примеры обозначений:

А40Г – сталь автоматная, состава, %: углерода

0,37…0,45; кремния 0,15…0,35; марганца 1,2…1,5; серы

0,18…0,3; фосфора менее 0,05;

АС25ХГМ – сталь автоматная, состава, %: углерода

0,23…0,29; хрома 0,9…1,2; марганца 0,9…1,2; молибдена

0,2…0,3; свинца 0,15…0,3; серы и фосфора менее 0,05.

46.

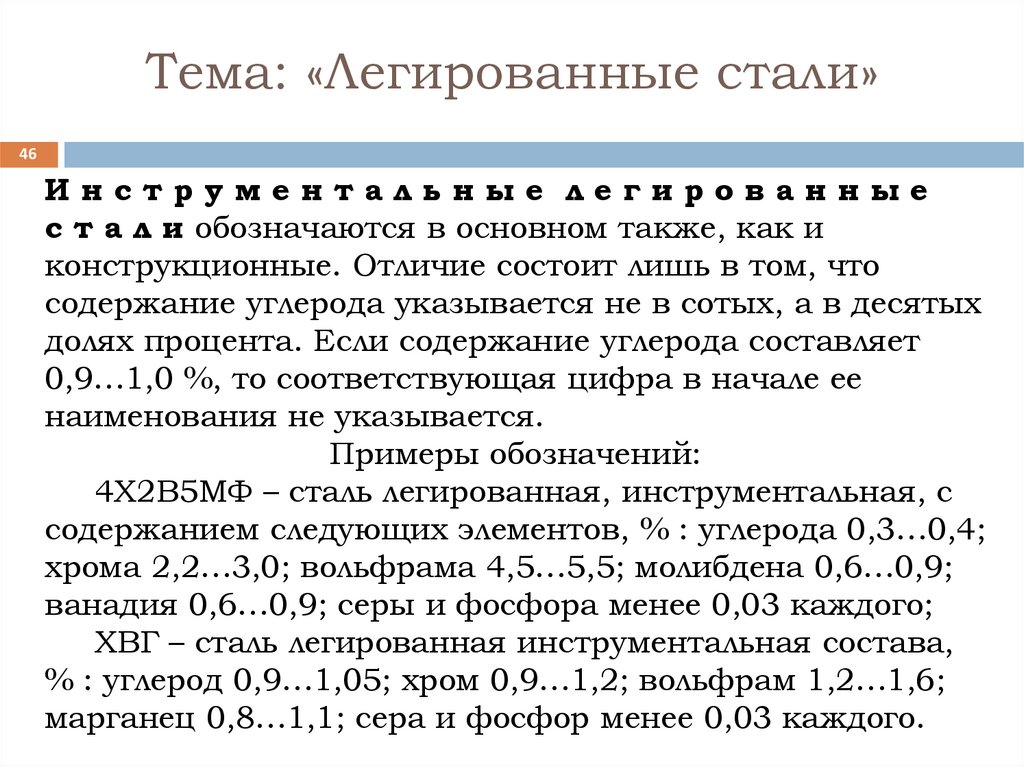

Тема: «Легированные стали»46

Инструментальные легированные

с т а л и обозначаются в основном также, как и

конструкционные. Отличие состоит лишь в том, что

содержание углерода указывается не в сотых, а в десятых

долях процента. Если содержание углерода составляет

0,9…1,0 %, то соответствующая цифра в начале ее

наименования не указывается.

Примеры обозначений:

4Х2В5МФ – сталь легированная, инструментальная, с

содержанием следующих элементов, % : углерода 0,3…0,4;

хрома 2,2…3,0; вольфрама 4,5…5,5; молибдена 0,6…0,9;

ванадия 0,6…0,9; серы и фосфора менее 0,03 каждого;

ХВГ – сталь легированная инструментальная состава,

% : углерод 0,9…1,05; хром 0,9…1,2; вольфрам 1,2…1,6;

марганец 0,8…1,1; сера и фосфор менее 0,03 каждого.

47.

Тема: «Легированные стали»47

Б ы с т р о р е ж у щ и е с т а л и обозначаются

буквой Р и цифрой, указывающей на среднее

содержание в стали вольфрама. Далее следуют буквы

и цифры, соответствующие наличию и количеству

других легирующих элементов.

В отличие от легированных сталей в

наименованиях быстрорежущих не указывается

процентное содержание хрома, так как он имеется

во всех марках в количестве около 4 %. Содержание

ванадия пропорционально содержанию углерода.

Если ванадия в стали содержится более 2,5 %, тогда

он обозначается буквой Ф и числом,

соответствующим его количеству в процентах.

48.

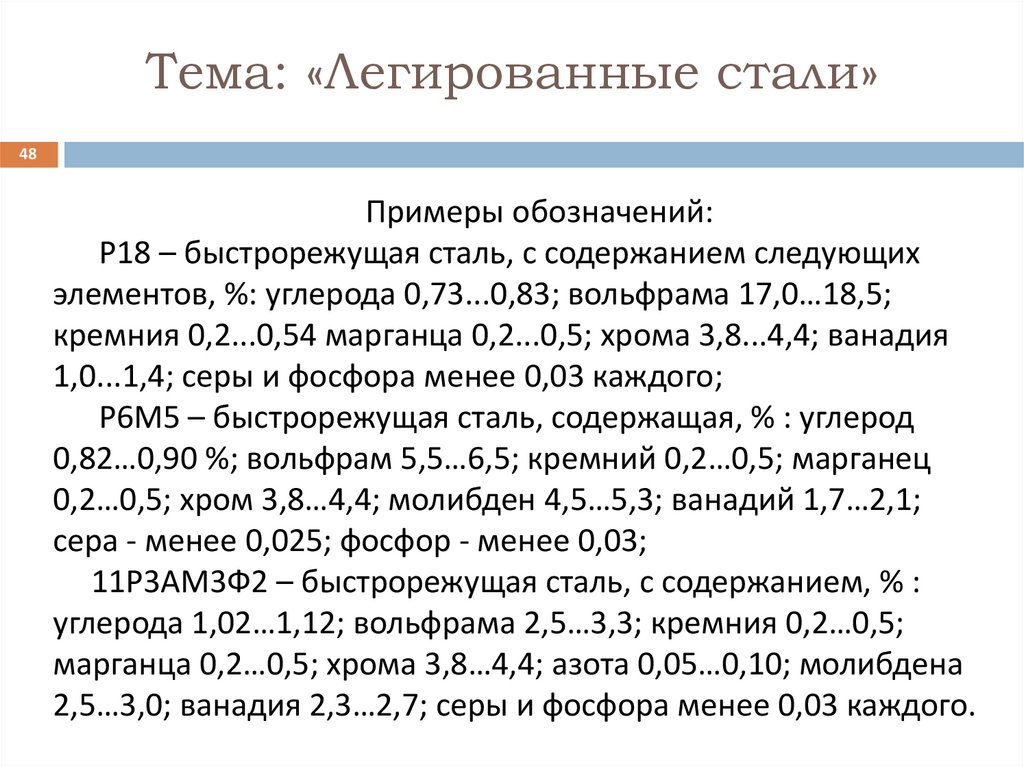

Тема: «Легированные стали»48

Примеры обозначений:

Р18 – быстрорежущая сталь, с содержанием следующих

элементов, %: углерода 0,73...0,83; вольфрама 17,0…18,5;

кремния 0,2...0,54 марганца 0,2...0,5; хрома 3,8...4,4; ванадия

1,0...1,4; серы и фосфора менее 0,03 каждого;

Р6М5 – быстрорежущая сталь, содержащая, % : углерод

0,82…0,90 %; вольфрам 5,5…6,5; кремний 0,2…0,5; марганец

0,2…0,5; хром 3,8…4,4; молибден 4,5…5,3; ванадий 1,7…2,1;

сера - менее 0,025; фосфор - менее 0,03;

11Р3АМ3Ф2 – быстрорежущая сталь, с содержанием, % :

углерода 1,02…1,12; вольфрама 2,5…3,3; кремния 0,2…0,5;

марганца 0,2…0,5; хрома 3,8…4,4; азота 0,05…0,10; молибдена

2,5…3,0; ванадия 2,3…2,7; серы и фосфора менее 0,03 каждого.

Промышленность

Промышленность