Похожие презентации:

Лекция 2 (1)

1. Лекция 2. Механические передачи

ДЕТАЛИ МАШИН1

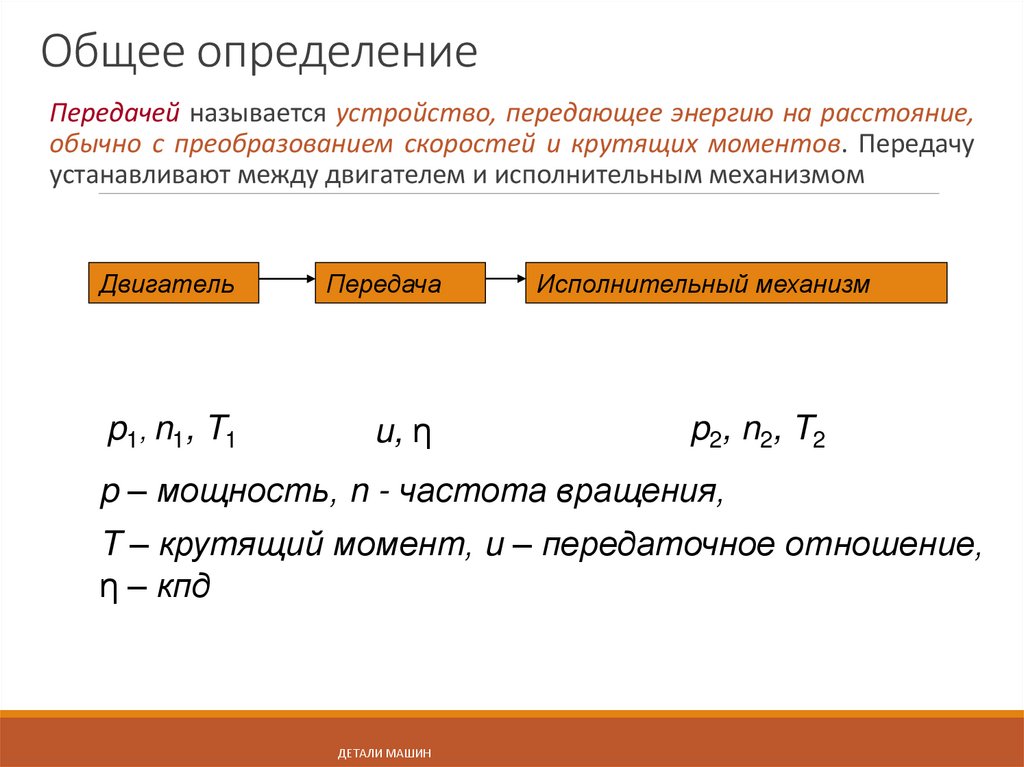

2. Общее определение

Передачей называется устройство, передающее энергию на расстояние,обычно с преобразованием скоростей и крутящих моментов. Передачу

устанавливают между двигателем и исполнительным механизмом

Двигатель

Передача

p1, n1, T1

u, η

Исполнительный механизм

p2, n2, T2

p – мощность, n - частота вращения,

T – крутящий момент, u – передаточное отношение,

η – кпд

ДЕТАЛИ МАШИН

3. Основные функции механических передач

согласование угловых скоростей двигателя и исполнительного органа

машины

преобразование крутящих моментов

преобразование вида движения (вращательного в поступательное и

наоборот)

регулирование скорости движения исполнительного органа машины при

постоянной скорости вала двигателя

ДЕТАЛИ МАШИН

3

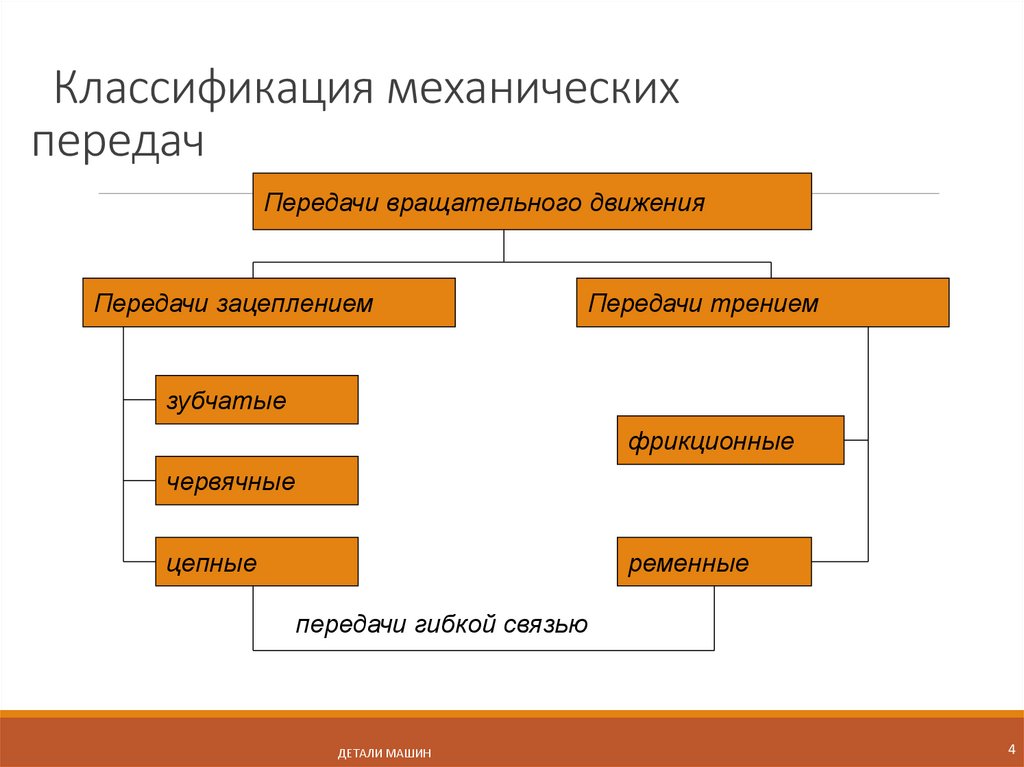

4. Классификация механических передач

Передачи вращательного движенияПередачи зацеплением

Передачи трением

зубчатые

фрикционные

червячные

цепные

ременные

передачи гибкой связью

ДЕТАЛИ МАШИН

4

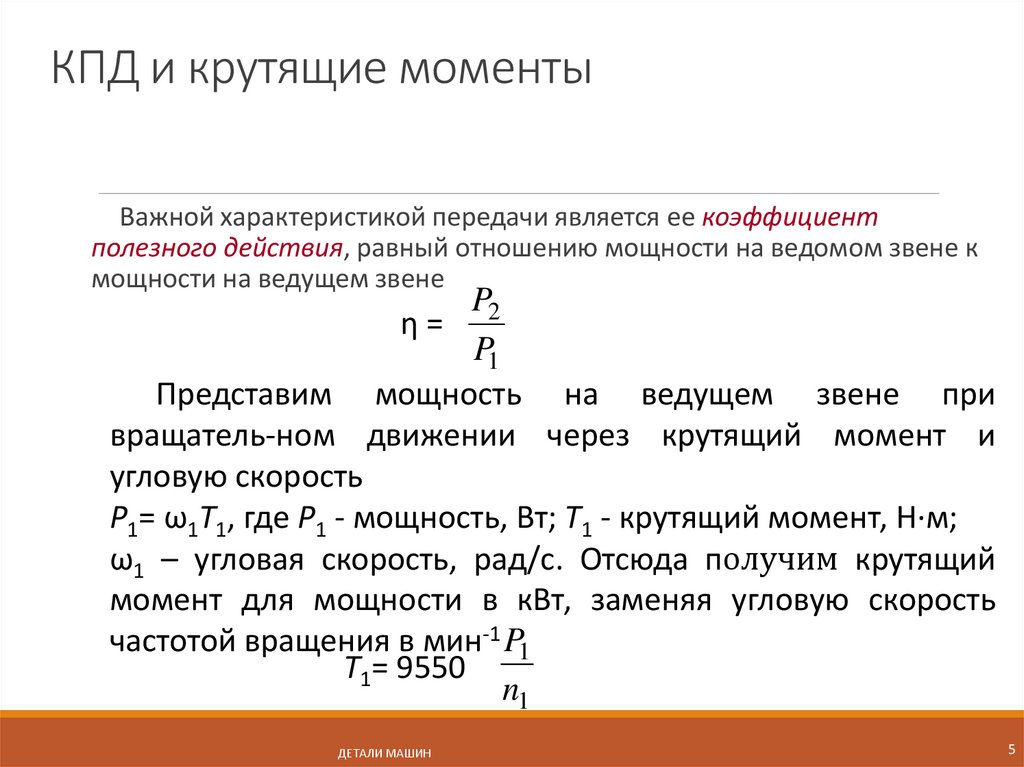

5. КПД и крутящие моменты

Важной характеристикой передачи является ее коэффициентполезного действия, равный отношению мощности на ведомом звене к

мощности на ведущем звене

P2

η=

P1

Представим мощность на ведущем звене при

вращатель-ном движении через крутящий момент и

угловую скорость

P1= ω1T1, где P1 - мощность, Вт; T1 - крутящий момент, Н·м;

ω1 – угловая скорость, рад/с. Отсюда получим крутящий

момент для мощности в кВт, заменяя угловую скорость

частотой вращения в мин-1 P1

T1= 9550

n1

ДЕТАЛИ МАШИН

5

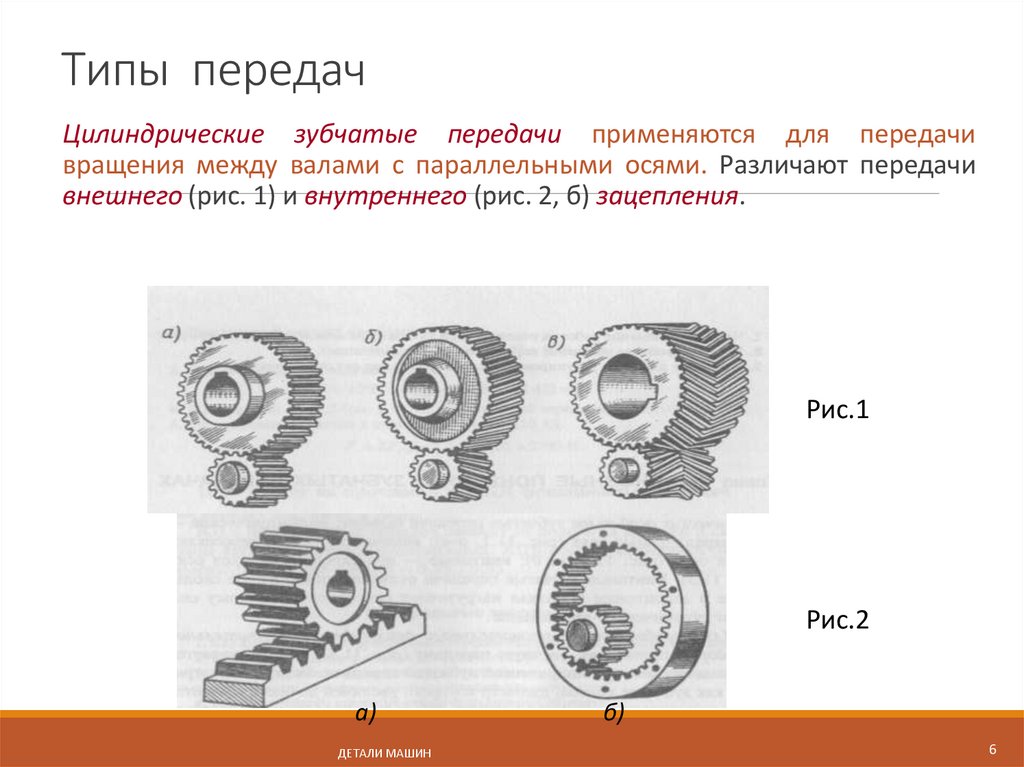

6. Типы передач

Цилиндрические зубчатые передачи применяются для передачивращения между валами с параллельными осями. Различают передачи

внешнего (рис. 1) и внутреннего (рис. 2, б) зацепления.

Рис.1

Рис.2

а)

ДЕТАЛИ МАШИН

б)

6

7. Поломка зуба

Поломка зуба наиболее опасный вид разрушения, приводящий не только квыходу из строя передачи, но часто и к разрушению других деталей

приводного механизма (валов, подшипников). Различают поломки

усталостного характера, связанные с действием переменных напряжений

σF, и поломки от перегрузок.

Для предупреждения усталостной поломки зуба его рассчитывают на

выносливость по напряжениям изгиба.

Повышению изгибной прочности зуба способствуют:

увеличение модуля,

увеличение коэффициента смещения,

повышение прочности материала колеса,

повышение точности изготовления и монтажа передачи.

ДЕТАЛИ МАШИН

7

8. Выкрашивание рабочих поверхностей зубьев

Выкрашивание - основной вид разрушения зубьев для боль-шинствазакрытых хорошо смазываемых передач. При действии переменных

контактных напряжений на рабочей поверхности зуба появляются усталостные

микротрещины. Разрушение начинается вблизи от полюса зацепления, где

действует наибольшие нагрузки. Развитие трещин приводит к выламыванию

частиц материала с поверхности зуба. Для предупреждения выкрашивания

выполняют расчет зубьев на выносливость по контактным напряжениям.

ДЕТАЛИ МАШИН

8

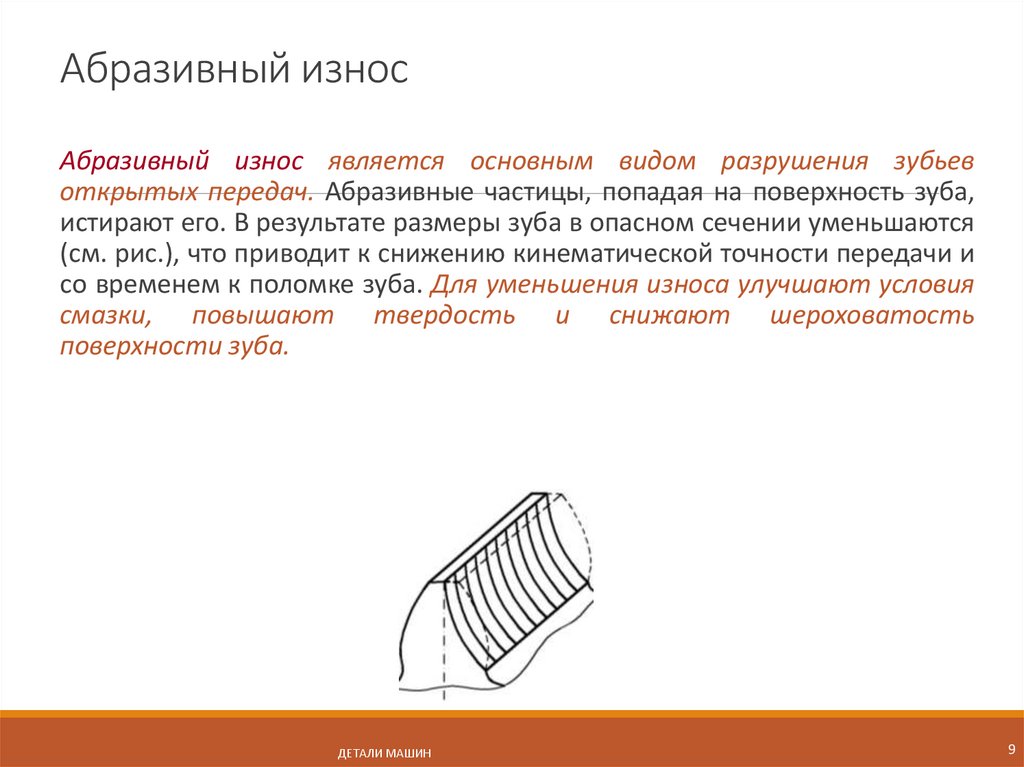

9. Абразивный износ

Абразивный износ является основным видом разрушения зубьевоткрытых передач. Абразивные частицы, попадая на поверхность зуба,

истирают его. В результате размеры зуба в опасном сечении уменьшаются

(см. рис.), что приводит к снижению кинематической точности передачи и

со временем к поломке зуба. Для уменьшения износа улучшают условия

смазки, повышают твердость и снижают шероховатость

поверхности зуба.

ДЕТАЛИ МАШИН

9

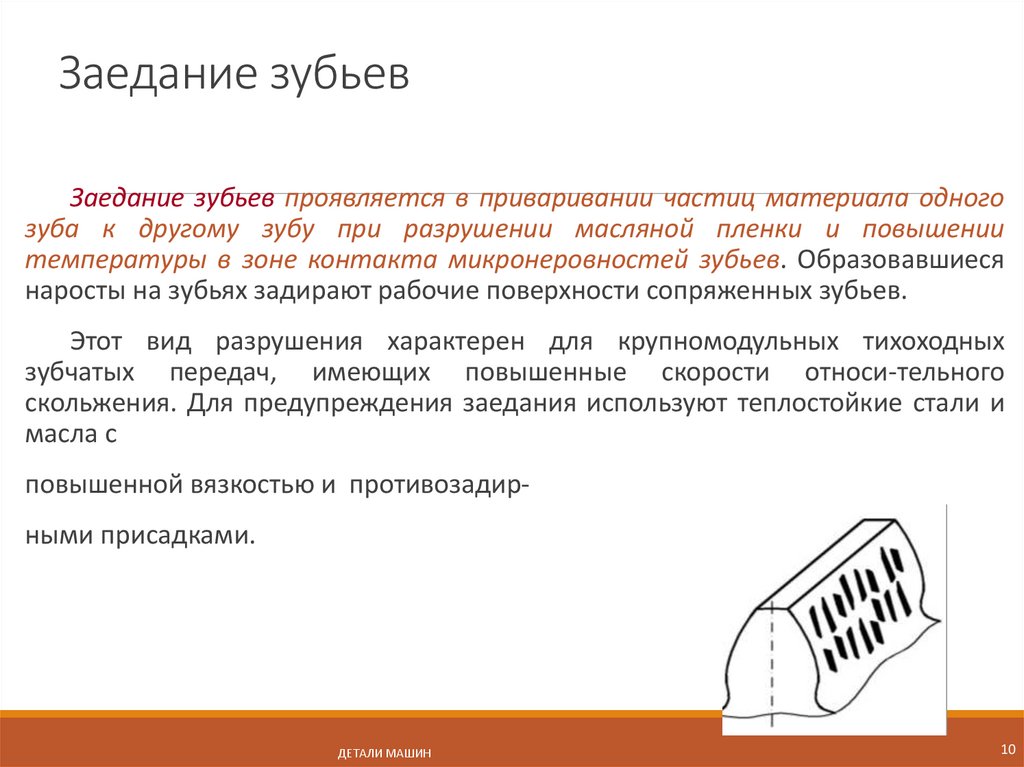

10. Заедание зубьев

Заедание зубьев проявляется в приваривании частиц материала одногозуба к другому зубу при разрушении масляной пленки и повышении

температуры в зоне контакта микронеровностей зубьев. Образовавшиеся

наросты на зубьях задирают рабочие поверхности сопряженных зубьев.

Этот вид разрушения характерен для крупномодульных тихоходных

зубчатых передач, имеющих повышенные скорости относи-тельного

скольжения. Для предупреждения заедания используют теплостойкие стали и

масла с

повышенной вязкостью и противозадирными присадками.

ДЕТАЛИ МАШИН

10

11. Выбор материалов зубчатых колес и способов термообработки

Выбор материалов зубчатых колес зависит от назначения передачи и условий ееработы. Наибольшее применение находят стальные зубчатые колеса. Реже

применяют колеса чугунные и пластмассовые.

В зависимости от твердости поверхности зубьев после термо-обработки

стальные зубчатые колеса можно условно разделить на две группы.

Первая группа – зубчатые колеса с твердостью поверхности зубьев H ≤ 350 HB.

Материалами для колес служат углеро-дистые стали 40, 45, легированные стали

40Х, 40ХН и др. Способы термообработки – нормализация и улучшение. Термообработку проводят до нарезания зубьев. Твердость сердцеви-ны зуба и его

рабочей

поверхности

одинаковы.

Колеса

этой

группы

хорошо

прирабатываются и не подвержены хрупкому разрушению.

ДЕТАЛИ МАШИН

11

12. Колеса второй группы

Вторая группа – зубчатые колеса с твердостью поверхности зубьев H > 350HB. Используется следующая технология получения колес этой группы.

Сначала нарезают зубья, затем проводят их термообработку. Искажение

формы зубьев при термообработке исправляют шлифованием или обкаткой

со специальными пастами.

Наибольшее применение для получения колес этой группы находят

следующие способы термической или химико-термической обработки :

Объемная закалка

Поверхностная закалка ТВЧ (токами высокой частоты)

Цементация

Азотирование

Нитроцементация

ДЕТАЛИ МАШИН

12

13. Цементация

Цементация – насыщение углеродом поверхностного слоя с последующейзакалкой. Обеспечивает поверхностную твер-дость зуба 56…63 HRCэ.

Применяют для низкоуглеродистых сталей с содержанием углерода до 0,3%

(сталь 20, 20Х, 12ХН3А, 20ХНМ).

Глубина цементации составляет 0,1…0,15 от толщины зуба, но не более

1,5…2 мм.

Закалка после цементации приводит к короблению зуба, и потому

требуются отделочные операции.

ДЕТАЛИ МАШИН

13

14. Азотирование

Азотирование – насыщение азотом поверхностного слоя. Обеспечиваетвысокую твердость 58…65 HRCэ и износостой-кость поверхностных слоев.

Для азотируемых колес применяют стали, легированные хро-мом, никелем,

алюминием и др., например, 38ХМЮА, 35ХЮА.

Зубья после азотирования не подвергают закалке, имеют незначительное

искажение формы и не требуют дополни-тельных доводочных операций.

Недостатком азотируемых колес является малая толщина упрочненного слоя

0,2…0,6 мм, не позволяющая применять их при ударных нагрузках и при

работе с абразивным изнашиванием.

ДЕТАЛИ МАШИН

14

Механика

Механика