Похожие презентации:

ПАПП_Лекция № 7

1. Лекция № 7 Научные основы процессов и аппаратов. Механические процессы

2. Физические основы измельчения

Измельчение — процесс механического воздействия на продукт рабочимиорганами, который приводит к преодолению сил взаимного сцепления и

разрушению продукта под действием внешних нагрузок, а также к

увеличению поверхности твердых материалов.

В пищевой промышленности измельчение применяют в следующих целях:

для подготовки сырья к приготовлению пищи, придания продукту требуемой

консистенции, порционирования продукта, утилизации отходов сырья и

остатков пищи, для увеличения поверхности твердых материалов с целью

повышения скорости биохимических и диффузионных процессов при

переработке фруктов, овощей и т. д. Измельчение широко используют в

мукомольном, мясном, свеклосахарном, спиртовом, пивоваренном,

консервном и других производствах.

2

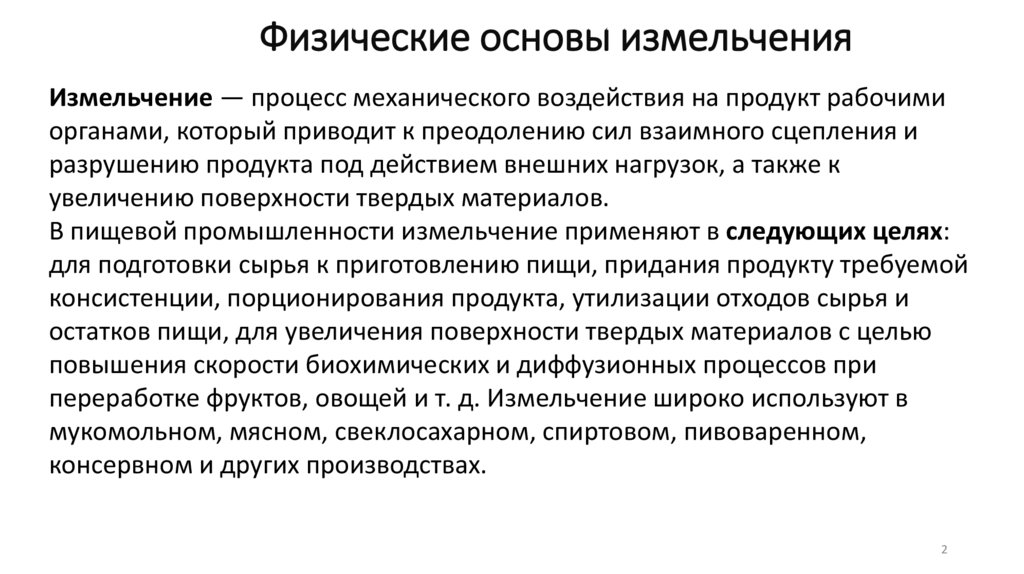

3. Физические основы измельчения

Способы измельчения продуктов: а — раздавливание; б — раскалывание с опорной плитой; в —раскалывание между клинообразными рабочими элементами; г — разламывание; д — резание; ж —

распиливание; з — истирание; и — измельчение при стесненном ударе; к — измельчение при свободном

ударе; 1 — опорная плита; 2 — измельчаемый материал; 3 — нажимная плита; 4 — клинообразный рабочий

инструмент; 5 — опоры; 6 — нож; 7 — пила; 8 — ударяющий инструмент.

3

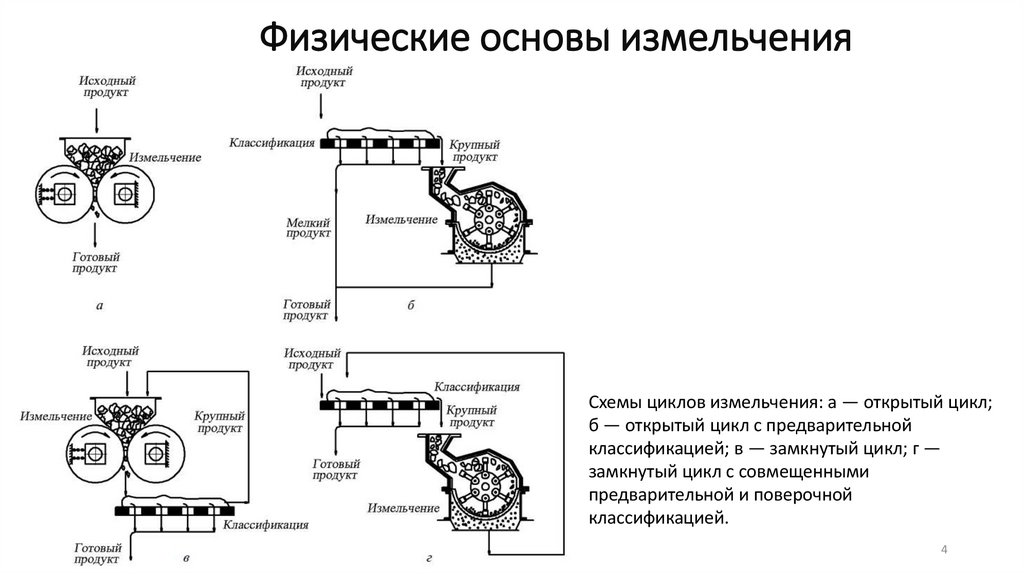

4. Физические основы измельчения

Схемы циклов измельчения: а — открытый цикл;б — открытый цикл с предварительной

классификацией; в — замкнутый цикл; г —

замкнутый цикл с совмещенными

предварительной и поверочной

классификацией.

4

5. Физические основы измельчения

Резание. Это процесс механического расчленения продукта по линии егосоприкосновения с острой кромкой лезвия путем сжатия и сдвига. Резание

пищевых продуктов осуществляют для того, чтобы отделить от массива продукта

определенную его часть, для разделения продукта на частицы заданных форм и

размеров и для измельчения продукта без предъявления требований к форме

частиц. Резание происходит в поле гравитационных, центробежных, втягивающих

или толкающих сил, создаваемых режущими органами машины.

В пищевой промышленности в настоящее время применяют ножи самых

разнообразных форм — прямолинейные, криволинейные, круговые, серповидные,

дисковые, лопаточные, ленточные, крестовидные и т. д. Все они, по существу,

являются клиньями.

Характер движения ножей также может быть различным: возвратнопоступательным, вращательным, колебательным. Известны резательные машины,

в которых ножи остаются неподвижными.

5

6. Физические основы измельчения

Гомогенизация ‒ процесс измельчения жидких и пюреобразных пищевыхпродуктов за счет пропускания под большим давлением с высокой скоростью

через узкие кольцевые щели. В результате воздействия на продукт различных

гидродинамических факторов происходит дробление твердых частиц продуктов и

их интенсивная механическая обработка. Гомогенизация не только изменяет

дисперсность компонентов продукта, но и влияет на его физико-химические

свойства (плотность, вязкость, однородность состава и др.).

Протирание. В пищевой промышленности для тонкого измельчения овощей,

свежих ягод и фруктов используют специальные измельчительные машины,

называемые протирочными.

Протирание — процесс отделения массы плодоовощного сырья от косточек,

семян, кожуры путем продавливания на ситах через отверстия с диаметром

0,7...5,0 мм.

Финиширование — более тонкое измельчение протертой массы путем

пропускания через сито с диаметром отверстий менее 0,4 мм.

6

7. Классификация измельчительных машин

Измельчительные машины, применяемые в пищевой промышленности,характеризуются большим многообразием конструктивных форм. Они

подразделяются на следующие типы: дробилки, гомогенизаторы, протирочные

машины, валковые мельницы, резательные машины, мельницы, волчки, куттера и

т. д. Резательные машины бывают пластинчатыми, дисковыми, роторными,

струнными и др.

Резательные машины предназначены для измельчения растительного сырья на

частицы правильной формы (столбики, кружки, кубики) и определенных размеров

для соблюдения одинаковых режимов при дальнейшей обработке и дозировке.

Качество резки зависит от конструктивных особенностей машины, режима ее

эксплуатации, от вида и состояния сырья.

7

8. Классификация измельчительных машин

Вальцовые станки применяют на мукомольных заводах для размола зерна ипродуктов его переработки. Эффективность работы вальцовых станков

определяется степенью измельчения зерна или его частиц, производительностью

каждой пары вальцов и удельным расходом электроэнергии.

Дробилки используют для дробления зерна, бобов, кристаллического сахара и

других компонентов при приготовлении пищевых смесей.

Валковые мельницы предназначены для тонкого измельчения жиросодержащих

рецептурных смесей при производстве кондитерских изделий.

Волчки предназначены для среднего и мелкого измельчения сырья. За основную

техническую характеристику волчка принимают диаметр решетки. В настоящее

время получили распространение волчки, которые наряду с измельчением

выполняют и другие технологические операции — смешивание, жиловку, посол,

наполнение фаршем оболочек при производстве колбасных изделий.

8

9. Классификация измельчительных машин

Куттеры предназначены для тонкого измельчения мясного мягкого сырья ипревращения его в однородную гомогенную массу. До поступления в куттер сырье

предварительно измельчают на волчке, но отдельные конструкции куттеров имеют

приспособления для измельчения кускового сырья. Куттеры бывают периодического и

непрерывного действия.

Гомогенизаторы подразделяются на клапанные, дисковые или центробежные, и

ультразвуковые. Основным фактором, определяющим конструкцию гомогенизаторов,

является количество плунжеров. По этому признаку выпускаемые гомогенизаторы

можно разделить на одно-, трех- и пятиплунжерные.

Протирочные машины служат для разделения растительного сырья на две фракции:

жидкую с мякотью, из которой изготавливаются консервированные продукты, и

твердую, представляющую собой отходы (кожица, семена, косточки, плодоножки и т.

п.). Протирочные машины должны обеспечивать качественное разделение

протираемой массы на полуфабрикат и отходы, высокую удельную

производительность, минимальное количество отходов, низкий удельный расход

энергии, однородный и достаточно тонкий дисперсный состав протертого

9

полуфабриката, максимальную степень измельчения.

10. Основные виды измельчительных машин

Резательные машины предназначены дляизмельчения различных видов корнеплодов на

кубики, столбики и кружки.

В резательном механизме (рис.) продукт

загружается в бункер 1 и затем попадает в

карманы вращающегося питателя 2. Продукт 3,

поданный питателем в зону резки, разрезается

ножами 4 и 5 в трех взаимно перпендикулярных

плоскостях на кубики и выводится из машины.

Резательный механизм: 1 — бункер; 2 —

вращающийся питатель; 3 — продукт; 4, 5 — ножи;

6 — гребень.

10

11. Основные виды измельчительных машин

Схема валковой дробилки: 1,2 — рифленые валки; 3 —

пружина; 4…6 — шестерни.

Дробилки. Измельчение пищевых продуктов

производится различными дробилками.

Валковая дробилка (рис.) применяется для

измельчения винограда с гроздьями, которые затем

отделяются от ягод и направляются на

сокоотделение. Дробилка состоит из двух чугунных

рифленых валков 1 и 2, вращающихся в

противоположные стороны. Подшипники валка 1

неподвижны; подшипники валка 2 подвижны. С

помощью пружины 3 можно регулировать зазор

между ними в пределах 3…20 мм.

Привод с помощью зубчатых шестерен 4, 5 и 6

обеспечивает обязательные для этих дробилок

окружные скорости валков. При этом одновременно

с дроблением обеспечивается разрыв кожицы ягод.

11

12. Основные виды измельчительных машин

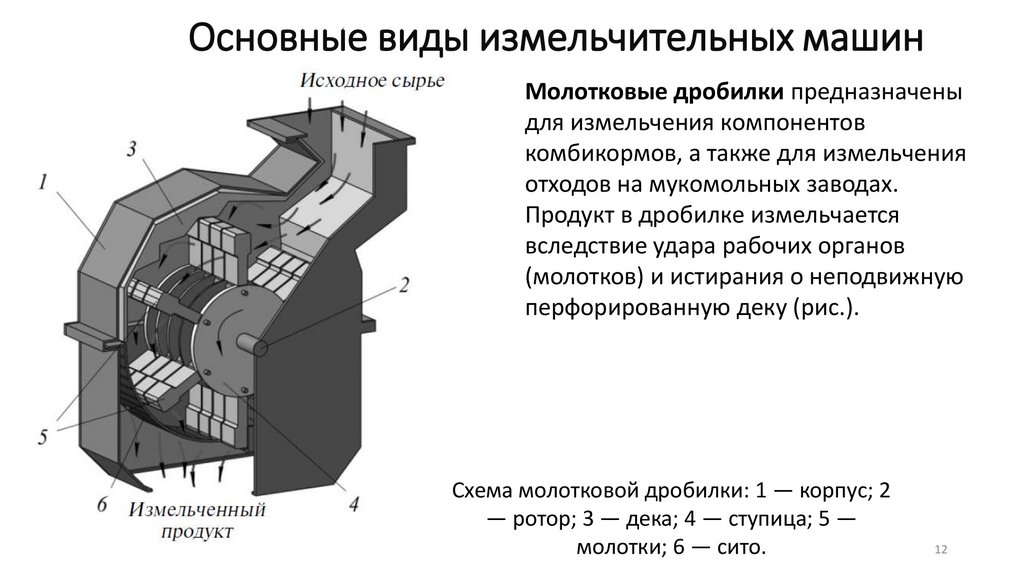

Молотковые дробилки предназначеныдля измельчения компонентов

комбикормов, а также для измельчения

отходов на мукомольных заводах.

Продукт в дробилке измельчается

вследствие удара рабочих органов

(молотков) и истирания о неподвижную

перфорированную деку (рис.).

Схема молотковой дробилки: 1 — корпус; 2

— ротор; 3 — дека; 4 — ступица; 5 —

молотки; 6 — сито.

12

13. Основные виды измельчительных машин

Штифтовые мельницы. Они имеют штифты или била, расположенные на одномили двух вращающихся дисках. Дисковые штифтовые мельницы с одним

вращающимся диском называются дисмембраторами. Штифтовые мельницы с

двумя вращающимися дисками называются дезинтеграторами.

Дисмембратор предназначен для измельчения пряностей и других продуктов

(рис.). Он состоит из литого корпуса 1, образующего вместе с откидной крышкой 2

рабочую камеру 3, ротора 4 со съемным штифтовым диском 5, неподвижного

диска 6 со штифтами, закрепленного на крышке, питателя 7 с магнитной защитой,

металосборника 8 и пневмоприемника 9.

13

14. Основные виды измельчительных машин

Дисмембратор: 1 — корпус; 2 — откиднаякрышка; 3 — рабочая камера; 4 — ротор; 5 —

штифтовой диск; 6 — неподвижный штифтовой

диск; 7 — питатель; 8 — металлосборник; 9 —

пневмоприемник.

14

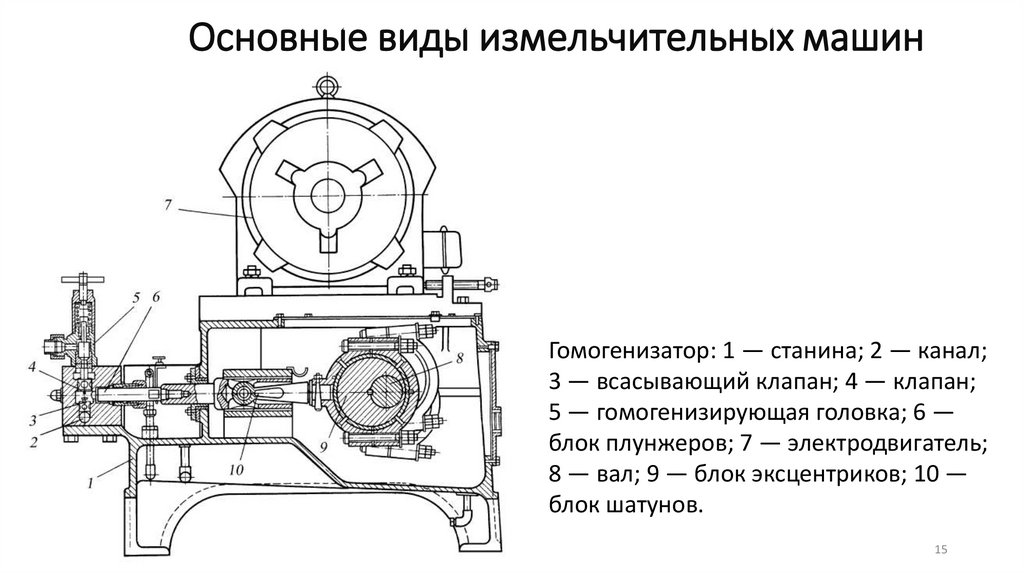

15. Основные виды измельчительных машин

Гомогенизатор: 1 — станина; 2 — канал;3 — всасывающий клапан; 4 — клапан;

5 — гомогенизирующая головка; 6 —

блок плунжеров; 7 — электродвигатель;

8 — вал; 9 — блок эксцентриков; 10 —

блок шатунов.

15

16. Процессы сортирования пищевого сырья

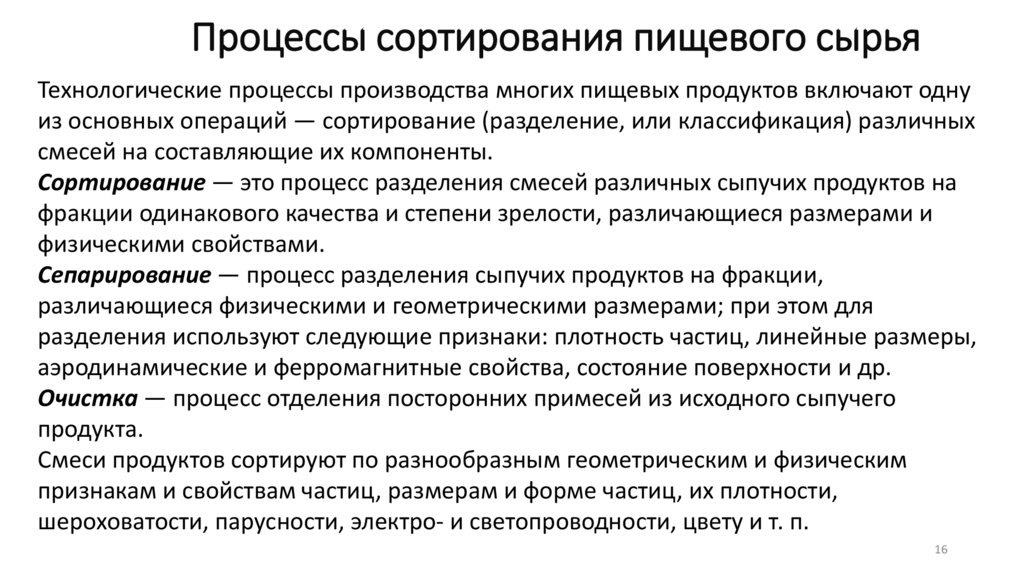

Технологические процессы производства многих пищевых продуктов включают однуиз основных операций — сортирование (разделение, или классификация) различных

смесей на составляющие их компоненты.

Сортирование — это процесс разделения смесей различных сыпучих продуктов на

фракции одинакового качества и степени зрелости, различающиеся размерами и

физическими свойствами.

Сепарирование — процесс разделения сыпучих продуктов на фракции,

различающиеся физическими и геометрическими размерами; при этом для

разделения используют следующие признаки: плотность частиц, линейные размеры,

аэродинамические и ферромагнитные свойства, состояние поверхности и др.

Очистка — процесс отделения посторонних примесей из исходного сыпучего

продукта.

Смеси продуктов сортируют по разнообразным геометрическим и физическим

признакам и свойствам частиц, размерам и форме частиц, их плотности,

шероховатости, парусности, электро- и светопроводности, цвету и т. п.

16

17. Классификация сепараторов

Для разделения сыпучих пищевых продуктов используются сепараторы. Различаютпростые (элементарные) и сложные сепараторы.

Простыми называют сепараторы, в которых исходная смесь разделяется по одному

из признаков на две фракции (сито, триер и т. п.).

Сложные сепараторы представляют собой соединение нескольких простых

сепараторов в одной машине. В них сепарируют зерновые смеси на три и более

фракции по нескольким признакам. К сложным сепараторам относят: воздушноситовые сепараторы; ситовые сепараторы, имеющие два и более сит; рассевы;

ситовеечные машины; пневмосортировальные столы, дающие три и более фракции

и т. п.

17

18. Классификация сепараторов

В соответствии с технологическим назначением и областью применениясепарирующие машины делят:

• на машины для разделения смесей по ширине, толщине и форме поперечного

сечения частиц — ситовые сепараторы;

• машины для разделения смесей по длине частиц — триеры цилиндрические и

дисковые;

• машины для разделения смесей по аэродинамическим свойствам — воздушные

сепараторы;

• машины для разделения смесей по ширине, толщине и аэродинамическим

свойствам — воздушно-ситовые сепараторы;

• машины для разделения смесей по гравитационным свойствам (индивидуальной

массе, плотности) — камнеотборники и пневмосортировальные столы;

18

19. Классификация сепараторов

• машины для разделения смесей по упругости и коэффициенту ударного трения —отражательные столы, падди-машины;

• машины для разделения смесей по фрикционным свойствам — фрикционные

сепараторы, горки;

• машины для разделения смесей по разности магнитных свойств компонентов —

магнитные и электромагнитные сепараторы;

• машины для разделения смесей по различию цветов компонентов (коэффициенту

отражения светового потока) — оптические и фотоэлектронные сепараторы;

• машины для разделения смесей по электрическим свойствам (по диэлектрической

проницаемости) — электростатические и коронные сепараторы.

19

20. Ситовое сепарирование

В качестве рабочих органов просеивающих машин применяют пробивные(штампованные из стального листа), металлические проволочные (металлотканые),

шелковые, капроновые и полиамидные сита. Сита характеризуются рабочим

размером, формой отверстий и коэффициентом живого сечения.

Часть смеси, проходящую через отверстия сит, называют проходовой фракцией, или

«проходом», а остальную часть, которая не проходит через отверстия сит и сходит с

них, называют сходовой фракцией, или «сходом».

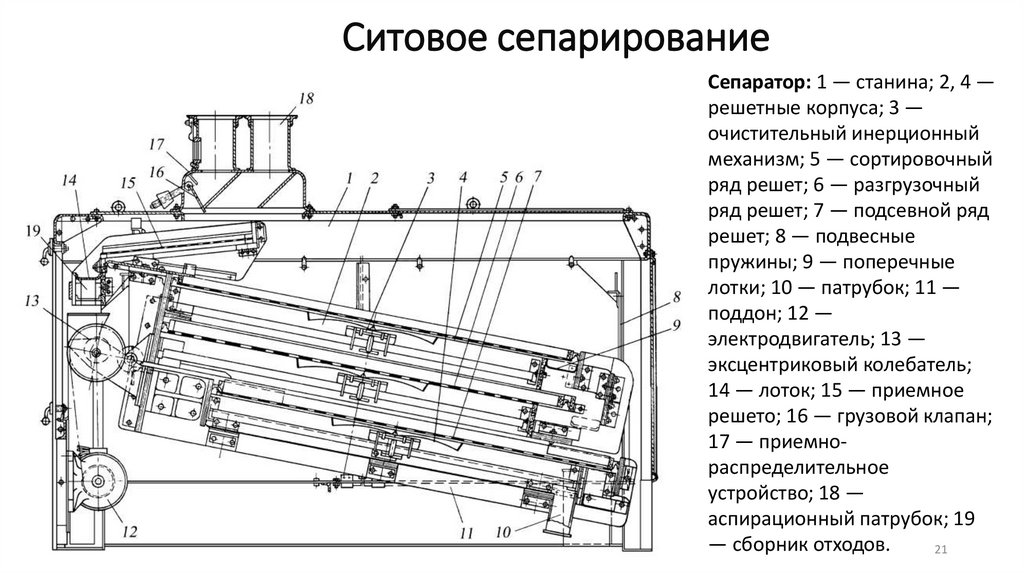

Сепаратор с решетной очисткой и местной аспирацией. Он предназначен для

очистки зерна (пшеницы, ржи, овса и др.) на мельницах с пневматическим

транспортом зерна (рис.). Он отделяет примеси, отличающиеся от зерна

геометрическими размерами по ширине и толщине. Аспирация предусматривает

только обеспыливание машины.

20

21. Ситовое сепарирование

Сепаратор: 1 — станина; 2, 4 —решетные корпуса; 3 —

очистительный инерционный

механизм; 5 — сортировочный

ряд решет; 6 — разгрузочный

ряд решет; 7 — подсевной ряд

решет; 8 — подвесные

пружины; 9 — поперечные

лотки; 10 — патрубок; 11 —

поддон; 12 —

электродвигатель; 13 —

эксцентриковый колебатель;

14 — лоток; 15 — приемное

решето; 16 — грузовой клапан;

17 — приемнораспределительное

устройство; 18 —

аспирационный патрубок; 19

— сборник отходов.

21

22. Воздушное сепарирование

Для очистки зерна от примесей, отличающихся от основной культурыаэродинамическими свойствами (к ним относят щуплые и недоразвитые зерна,

пленки, оболочки, части стеблей, полову, пыль), применяют пневматические

сепараторы и аспираторы.

Принцип воздушной сепарации зерна основан на различии в аэродинамических

свойствах компонентов зерновой смеси. Основным показателем аэродинамических

свойств частиц смеси, определяющим ее делимость в воздушной среде, является

скорость витания. В основу очистки и сортирования зерна воздухом положены

различия в способности разных частиц перемещаться в воздушной среде с

различной относительной скоростью.

Воздушный сепаратор предназначен для очистки зерна от легких примесей (рис.).

Приемная камера 12 сепаратора имеет отверстие в верхней части для поступления

зерна в смотровое окно. Корпус изготовлен в виде вертикального прямоугольного

канала.

22

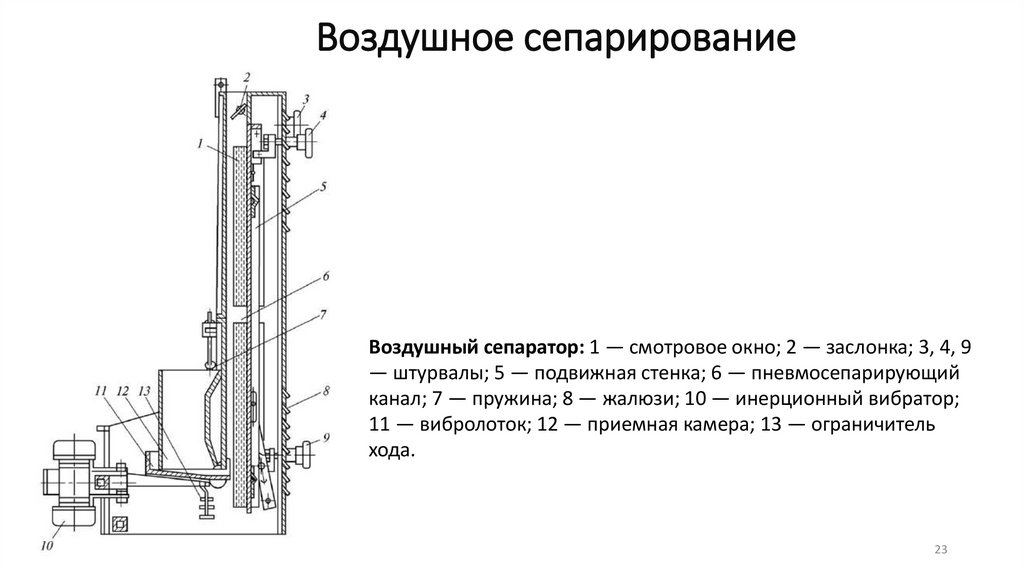

23. Воздушное сепарирование

Воздушный сепаратор: 1 — смотровое окно; 2 — заслонка; 3, 4, 9— штурвалы; 5 — подвижная стенка; 6 — пневмосепарирующий

канал; 7 — пружина; 8 — жалюзи; 10 — инерционный вибратор;

11 — вибролоток; 12 — приемная камера; 13 — ограничитель

хода.

23

24. Триерное сепарирование

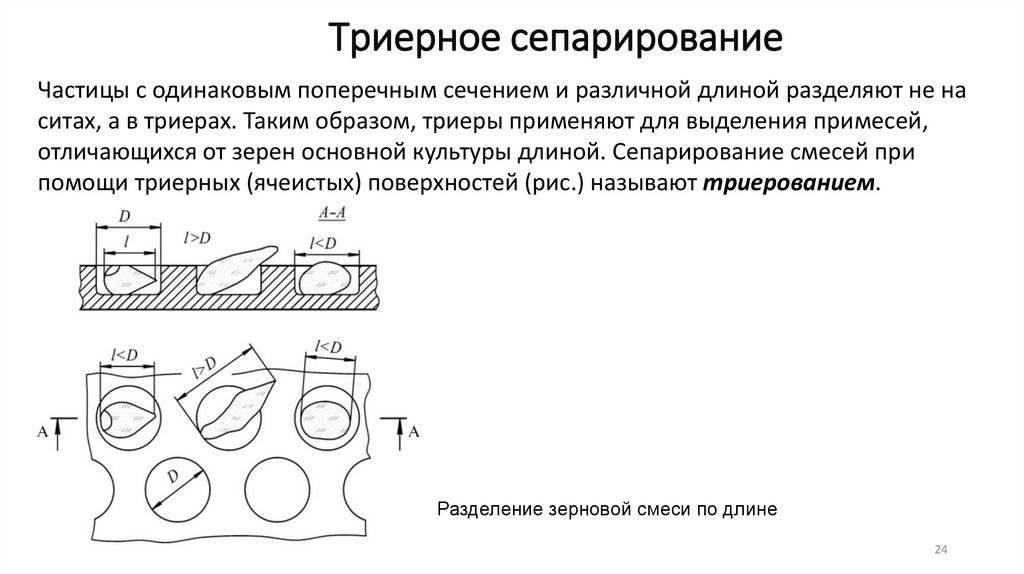

Частицы с одинаковым поперечным сечением и различной длиной разделяют не наситах, а в триерах. Таким образом, триеры применяют для выделения примесей,

отличающихся от зерен основной культуры длиной. Сепарирование смесей при

помощи триерных (ячеистых) поверхностей (рис.) называют триерованием.

Разделение зерновой смеси по длине

24

25. Триерное сепарирование

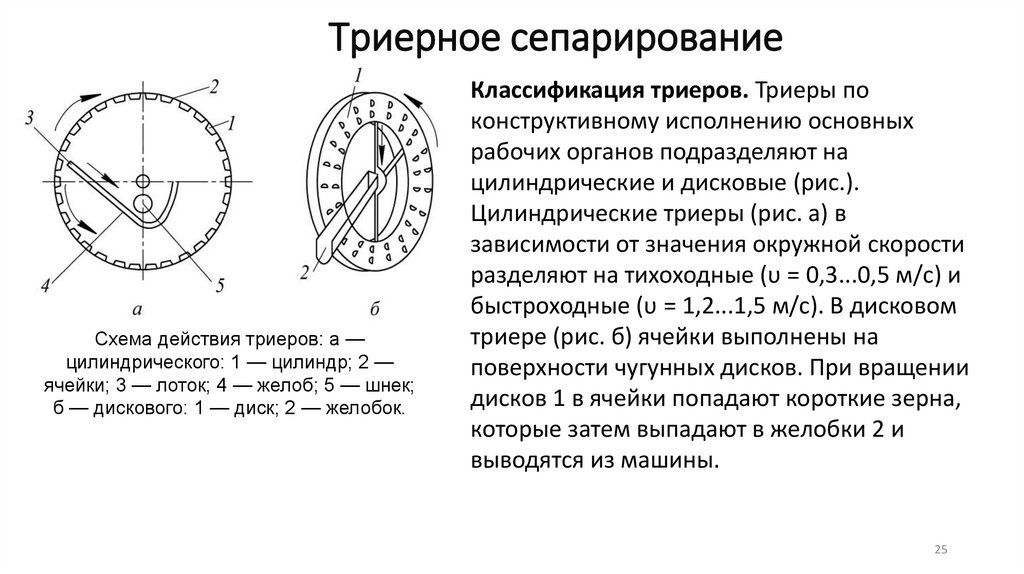

Схема действия триеров: а —цилиндрического: 1 — цилиндр; 2 —

ячейки; 3 — лоток; 4 — желоб; 5 — шнек;

б — дискового: 1 — диск; 2 — желобок.

Классификация триеров. Триеры по

конструктивному исполнению основных

рабочих органов подразделяют на

цилиндрические и дисковые (рис.).

Цилиндрические триеры (рис. а) в

зависимости от значения окружной скорости

разделяют на тихоходные (υ = 0,3...0,5 м/с) и

быстроходные (υ = 1,2...1,5 м/с). В дисковом

триере (рис. б) ячейки выполнены на

поверхности чугунных дисков. При вращении

дисков 1 в ячейки попадают короткие зерна,

которые затем выпадают в желобки 2 и

выводятся из машины.

25

26. Триерное сепарирование

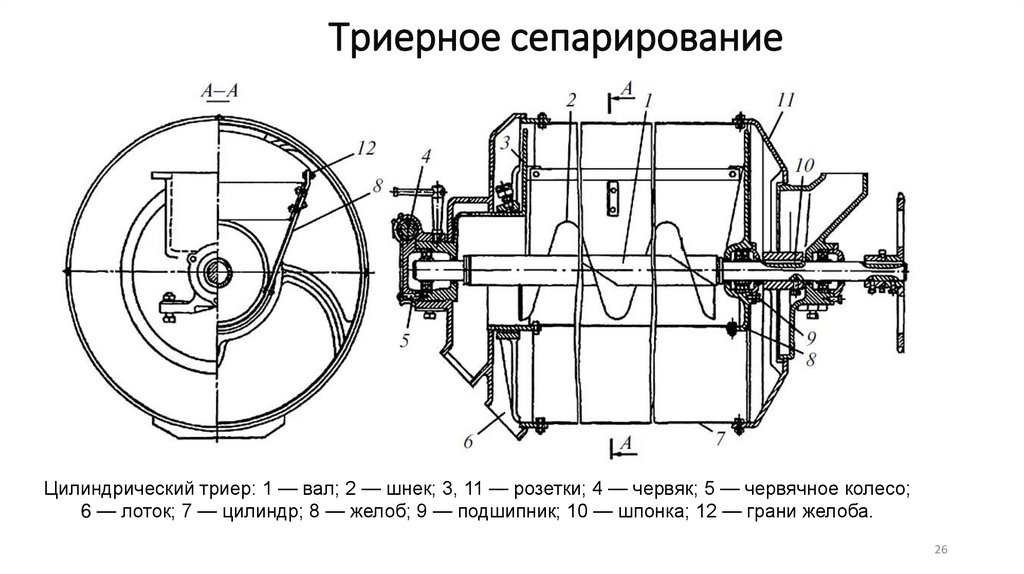

Цилиндрический триер: 1 — вал; 2 — шнек; 3, 11 — розетки; 4 — червяк; 5 — червячное колесо;6 — лоток; 7 — цилиндр; 8 — желоб; 9 — подшипник; 10 — шпонка; 12 — грани желоба.

26

27. Триерное сепарирование

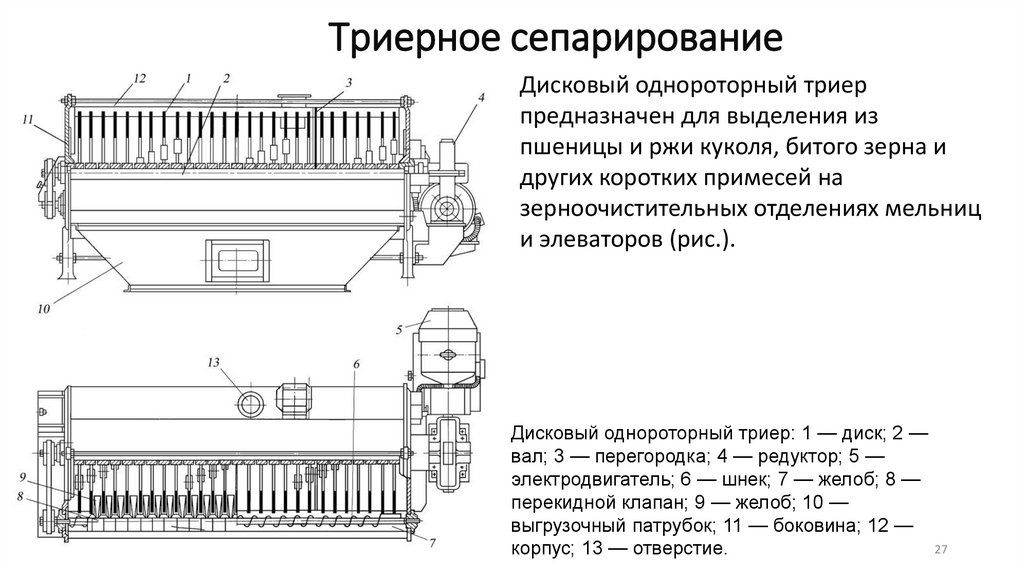

Дисковый однороторный триерпредназначен для выделения из

пшеницы и ржи куколя, битого зерна и

других коротких примесей на

зерноочистительных отделениях мельниц

и элеваторов (рис.).

Дисковый однороторный триер: 1 — диск; 2 —

вал; 3 — перегородка; 4 — редуктор; 5 —

электродвигатель; 6 — шнек; 7 — желоб; 8 —

перекидной клапан; 9 — желоб; 10 —

выгрузочный патрубок; 11 — боковина; 12 —

27

корпус; 13 — отверстие.

28. Триерное сепарирование

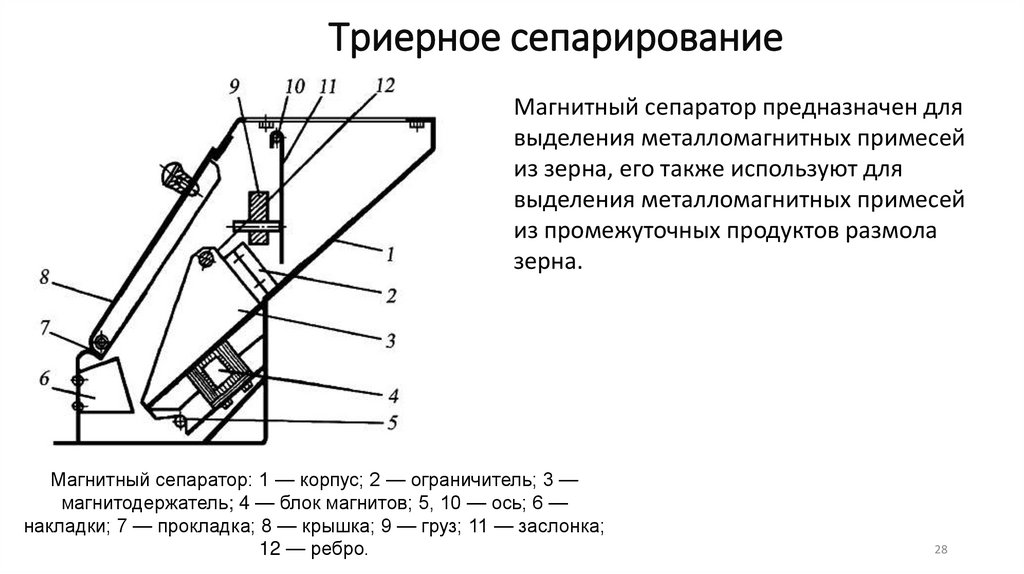

Магнитный сепаратор предназначен длявыделения металломагнитных примесей

из зерна, его также используют для

выделения металломагнитных примесей

из промежуточных продуктов размола

зерна.

Магнитный сепаратор: 1 — корпус; 2 — ограничитель; 3 —

магнитодержатель; 4 — блок магнитов; 5, 10 — ось; 6 —

накладки; 7 — прокладка; 8 — крышка; 9 — груз; 11 — заслонка;

12 — ребро.

28

29. Характеристика процесса перемешивания

Смешивание, или перемешивание, — механический процесс равномерногораспределения отдельных компонентов во всем объеме смеси под действием внешних

сил. Применяется в пищевой промышленности для приготовления эмульсий, суспензий и

получения гомогенных систем (растворов), а также для интенсификации биохимических,

тепловых и диффузионных процессов.

Процесс смешивания материалов зависит от конструкции смесителя и заключается в

выравнивании концентраций каждого из компонентов смеси по всему объему рабочей

камеры с образованием в конечном итоге однородной смеси.

Способы перемешивания. Различают два основных способа перемешивания в жидких

средах: механический (во вращающемся резервуаре смесителя, с помощью мешалок

различных конструкций — лопасти, винты, ножи, шнеки и др.) и пневматический

(сжатым воздухом, паром или инертным газом). Кроме того, применяют перемешивание

в трубопроводах и перемешивание с помощью сопел и насосов, ультразвуком или

гидродинамическим эффектом и др.

Смешивание твердых сыпучих материалов является скорее механическим, чем

гидродинамическим процессом.

29

30. Характеристика процесса перемешивания

Типы смесителей. В различных отраслях пищевой промышленности возникаетнеобходимость в перемешивании жидких продуктов: для смешивания двух или

нескольких жидкостей, сохранения определенного технологического состояния эмульсий

и суспензий, растворения или равномерного распределения твердых продуктов в

жидкости, интенсификации тепловых процессов или биохимических реакций, получения

или поддержания определенной температуры или консистенции жидкостей и т. д.

Смешивание пищевых продуктов осуществляется в смесителях следующих типов:

шнековых, лопастных, барабанных, пневматических (сжатым воздухом) и

комбинированных.

Смесители классифицируются следующим образом: по назначению — для смешивания,

растворения, темперирования и т. д.; расположению аппарата — вертикальные,

горизонтальные, наклонные, специальные; характеру обработки рабочей среды —

смешивание одновременно во всем объеме, в части объема и пленочное смешивание;

характеру движения жидкости в аппарат — радиальное, осевое, тангенциальное и

смешанное; принципу действия — механические, пневматические, эжекторные,

циркуляционные и специальные.

30

31. Механическое перемешивание

Механическое перемешивание осуществляется с помощью мешалок, которымсообщается вращательное движение либо непосредственно от электродвигателя, либо

через редуктор или клиноременную передачу.

Типы мешалок. Все применяемые мешалки разделяются на быстроходные,

используемые для перемешивания жидких сред при турбулентном и переходном

режимах движения жидкости, и тихоходные, используемые при ламинарном режиме

движения жидкости.

Быстроходные мешалки. Быстроходные мешалки могут быть также использованы и в

виде многорядных перемешивающих устройств, когда на одном и том же валу

устанавливаются две, три, четыре и более одинаковых мешалок.

Быстроходные мешалки можно разделить на мешалки, лопасти которых

перпендикулярны плоскости вращения (лопастная, клетьевая, открытая и закрытая

турбинные), и мешалки, лопасти которых образуют постоянный или переменный угол

наклона с плоскостью вращения.

31

32. Быстроходные мешалки

Лопастные мешалки состоят из втулки, кцилиндрической поверхности которой под углом

90° к плоскости ее вращения приварены две или

большее число лопастей прямоугольного

сечения (рис.).

Лопастные мешалки применяют для

перемешивания жидкостей, вязкость которых не

превышает 103 мПа ⋅ с, с частотой вращения 1.28.0 с–1.

Лопастная мешалка: а — неразъемная; б —

разъемная.

32

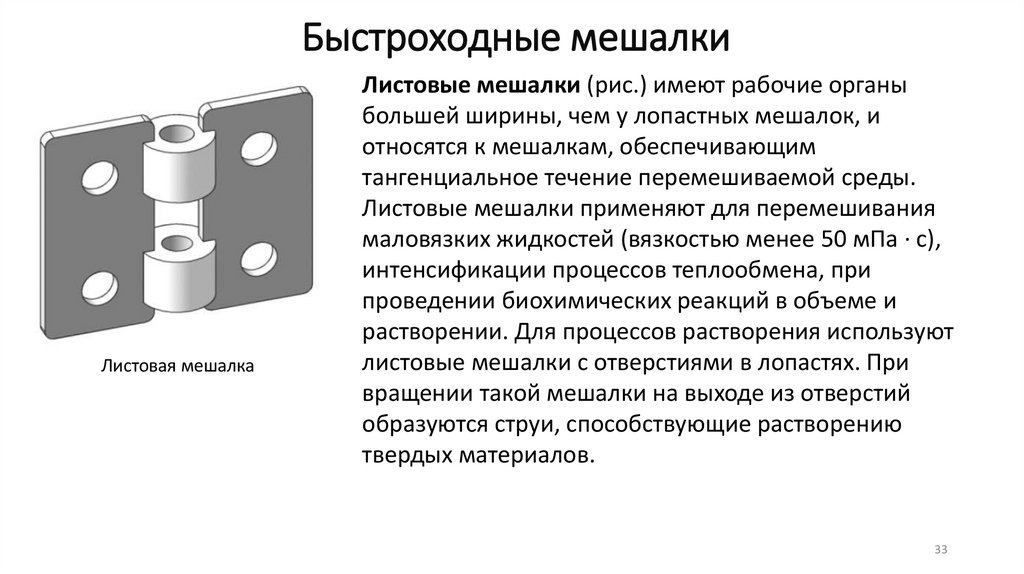

33. Быстроходные мешалки

Листовая мешалкаЛистовые мешалки (рис.) имеют рабочие органы

большей ширины, чем у лопастных мешалок, и

относятся к мешалкам, обеспечивающим

тангенциальное течение перемешиваемой среды.

Листовые мешалки применяют для перемешивания

маловязких жидкостей (вязкостью менее 50 мПа · с),

интенсификации процессов теплообмена, при

проведении биохимических реакций в объеме и

растворении. Для процессов растворения используют

листовые мешалки с отверстиями в лопастях. При

вращении такой мешалки на выходе из отверстий

образуются струи, способствующие растворению

твердых материалов.

33

34. Быстроходные мешалки

Винтовая мешалка: а —с постоянным шагом

винтовой линии; б —

литая с профилем

крыловидной формы.

Рабочей частью пропеллерной (винтовой) мешалки является пропеллер —

устройство с несколькими фасонными лопастями, изогнутыми по профилю гребного

винта. Пропеллерные мешалки применяют для перемешивания жидкостей

вязкостью не более 2 ⋅ 103 мПа ⋅ с, с частотой вращения 16...100 с–1.

34

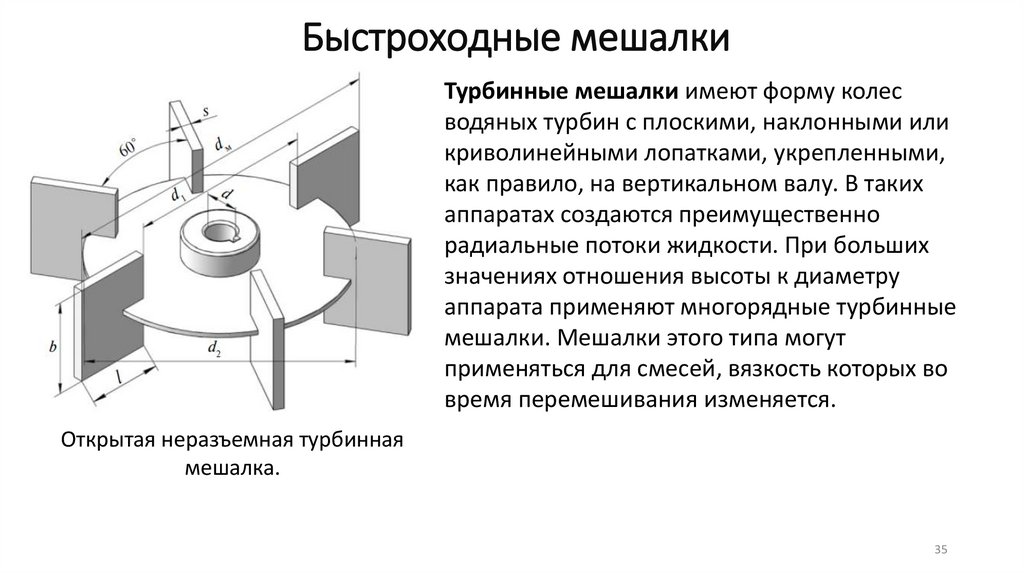

35. Быстроходные мешалки

Турбинные мешалки имеют форму колесводяных турбин с плоскими, наклонными или

криволинейными лопатками, укрепленными,

как правило, на вертикальном валу. В таких

аппаратах создаются преимущественно

радиальные потоки жидкости. При больших

значениях отношения высоты к диаметру

аппарата применяют многорядные турбинные

мешалки. Мешалки этого типа могут

применяться для смесей, вязкость которых во

время перемешивания изменяется.

Открытая неразъемная турбинная

мешалка.

35

36. Тихоходные мешалки

Тихоходные мешалки. Их применяют для интенсификации тепломассообмена и дляосуществления некоторых других технологических операций. Тихоходные мешалки

используются только в гладкостенных аппаратах, исключением является шнековая

мешалка, которая может быть также использована в аппаратах с циркуляционной

трубой и с отражательными перегородками.

Для перемешивания жидкостей вязкостью не более 104 мПа · с, а также для

перемешивания в аппаратах, обогреваемых с помощью рубашки или внутренних

змеевиков, в тех случаях, когда возможно выпадение осадка или загрязнение

теплопередающей поверхности, применяют якорные или рамные мешалки. Они

имеют форму, соответствующую внутренней форме аппарата, и диаметр, близкий к

внутреннему диаметру аппарата или змеевика. При вращении эти мешалки

очищают стенки и дно аппарата от налипающих загрязнений.

36

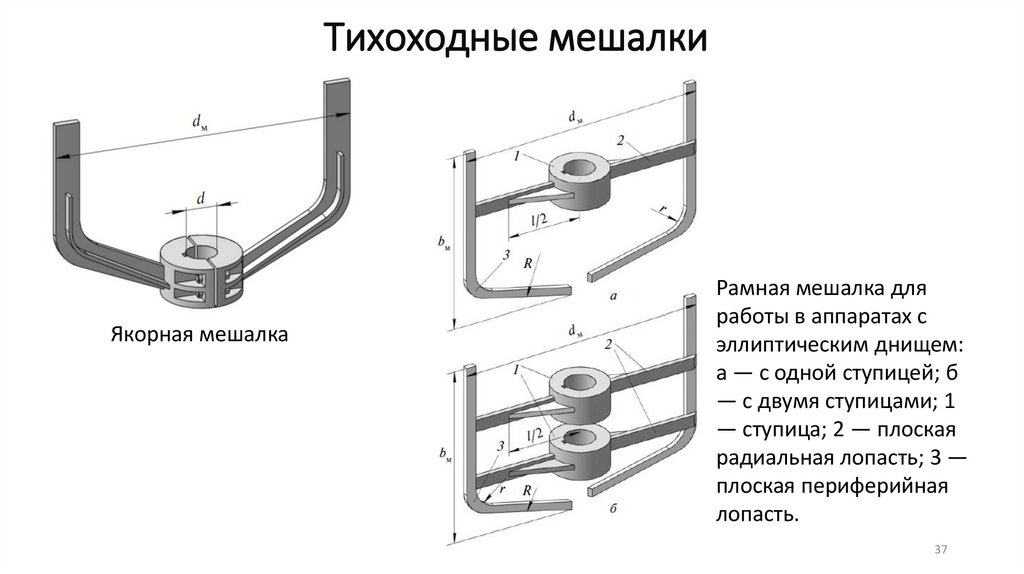

37. Тихоходные мешалки

Якорная мешалкаРамная мешалка для

работы в аппаратах с

эллиптическим днищем:

а — с одной ступицей; б

— с двумя ступицами; 1

— ступица; 2 — плоская

радиальная лопасть; 3 —

плоская периферийная

лопасть.

37

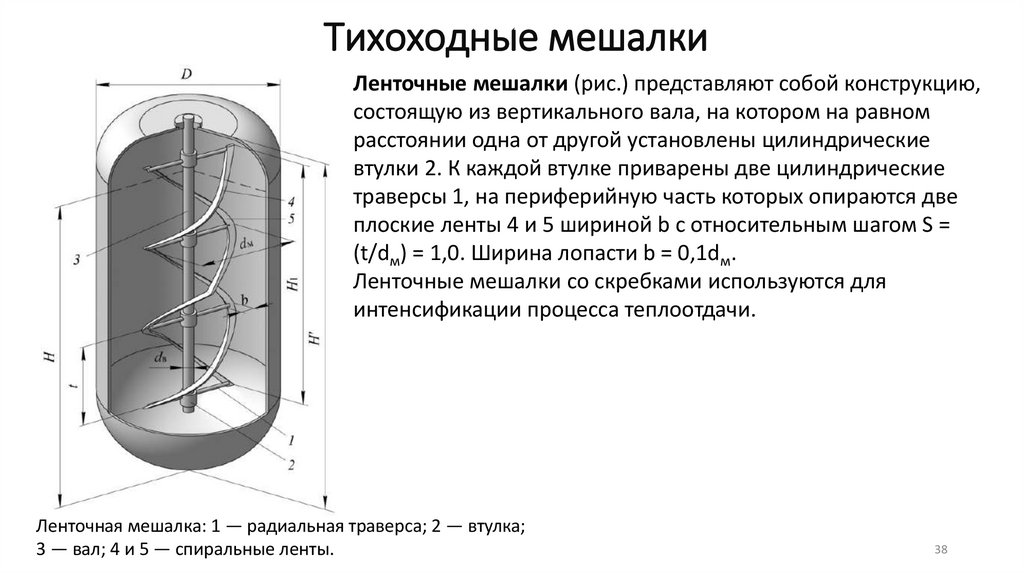

38. Тихоходные мешалки

Ленточные мешалки (рис.) представляют собой конструкцию,состоящую из вертикального вала, на котором на равном

расстоянии одна от другой установлены цилиндрические

втулки 2. К каждой втулке приварены две цилиндрические

траверсы 1, на периферийную часть которых опираются две

плоские ленты 4 и 5 шириной b с относительным шагом S =

(t/dм) = 1,0. Ширина лопасти b = 0,1dм.

Ленточные мешалки со скребками используются для

интенсификации процесса теплоотдачи.

Ленточная мешалка: 1 — радиальная траверса; 2 — втулка;

3 — вал; 4 и 5 — спиральные ленты.

38

39. Смесители

Конструкции смесителей. Среди различных конструкций смесителей для смешиванияпродуктов наибольшее распространение получили механические ленточные и лопастные

смесители горизонтального типа.

Смесители сыпучих материалов можно классифицировать по одному из следующих признаков:

• по способу их установки (передвижные, стационарные);

• характеру протекающего в них процесса смешения (периодического, непрерывного

действия);

• скорости вращения перемешивающего органа (тихоходные, скоростные);

• механизму процесса смешения (конвективного, диффузионного, конвективнодиффузионного

смешения);

• способу воздействия на смесь (гравитационные, центробежные, продуваемые);

• виду потока частиц (циркуляционные, с хаотическим перемещением частиц);

• конструктивному признаку (с вращающимся корпусом, со стационарным корпусом и

вращающимся перемешивающим органом, с вертикальным валом, с горизонтальным валом,

червячные, лопастные и т. п.);

• способу разгрузки (с ручной или механизированной разгрузкой);

• способу управления (с ручным или автоматическим управлением).

39

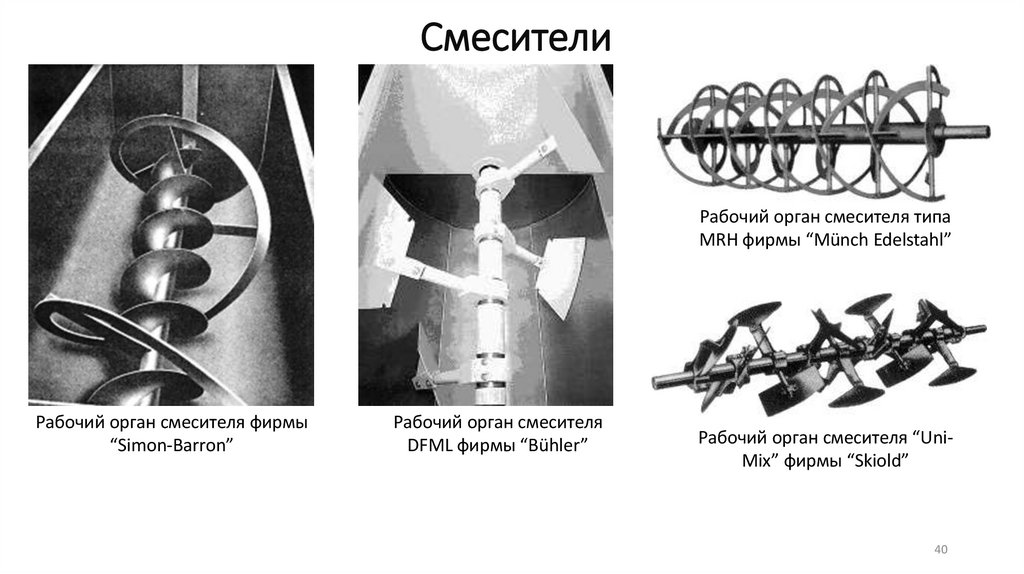

40. Смесители

Рабочий орган смесителя типаMRH фирмы “Münch Edelstahl”

Рабочий орган смесителя фирмы

“Simon-Barron”

Рабочий орган смесителя

DFML фирмы “Bühler”

Рабочий орган смесителя “UniMix” фирмы “Skiold”

40

41. Смесители

Горизонтальные смесители периодического действия предназначены длясмешивания компонентов смесей. Внутри смесительной камеры установлен

рабочий орган, включающий четыре ленточные спирали, закрепленные на валу

при помощи стоек.

Гравитационные смесители классифицируются на лотковые, бункерные, ударнораспылительные и виброгравитационные. В них компоненты смешиваются в

результате движения сыпучего материала под действием сил тяжести.

Барабанные смесители применяются для смешения сухих порошкообразных

материалов и требуют значительного времени смешения.

Червячно-лопастные смесители применяют для смешивания твердых материалов,

а также для приготовления вязких и тестообразных продуктов (тесто, пасты и т. п.).

41

42. Процессы прессования пищевых сред

Классификация процессов прессования пищевых продуктовДля обезвоживания, брикетирования твердых материалов, гранулирования и

формования пластичных продуктов в пищевой промышленности применяют

прессование, которое заключается в том, что обрабатываемый материал

подвергают внешнему давлению в специальных прессах.

Обезвоживание под давлением применяют в жировом производстве для

выделения из семян подсолнечника растительного масла, в сахарном производстве

для отжима воды из свекловичного жома, сока из сахарного тростника, в

производстве соков для выделения его из ягод и плодов и в других производствах.

Брикетирование, т. е. получение брикетов или брусков спрессованного материала

прямоугольной или цилиндрической формы, применяют в сахарном производстве

для получения брикетов свекловичного жома и сахара-рафинада, в производстве

пищевых концентратов, в кондитерском и комбикормовом производствах, в

процессах утилизации отходов пищевой промышленности и др. Разновидностями

брикетирования являются таблетирование и гранулирование. Таблетки и гранулы

42

имеют меньшие размеры по сравнению с брикетами.

43. Процессы прессования пищевых сред

Формование пластичных материалов применяют в пищеконцентратном,хлебопекарном, кондитерском, макаронном, комбикормовом и других

производствах для придания изделию заданной формы. При этом часто используют

экструзию — технологический процесс обработки крахмалсодержащего сырья

комплексным воздействием на него влаги, температуры, давления и напряжений

сдвига с целью направленного изменения физико-химических свойств сырья и

получения как полуфабрикатов, так и продуктов, готовых к употреблению.

По типу основного рабочего органа формовочные машины подразделяют на однои двухшнековые, многошнековые, дисковые, поршневые, валковые, винтовые,

шестеренные и комбинированные.

43

44. Процессы прессования пищевых сред

Конструкции формующих машин также могут быть классифицированы:• по частоте вращения рабочего органа — на нормальные и быстроходные;

• по конструктивному исполнению — на стационарные, с вращающимся корпусом,

с горизонтальным расположением рабочего органа, с вертикальным

расположением рабочего органа;

• по физическим признакам — с коротким шнеком (автогенные), с большим

уклоном режущей кромки матрицы, с незначительным уклоном режущей кромки

матрицы.

44

45. Формование пищевых продуктов

Формование пищевых продуктов проводят в экструдерах путем размягчения илипластификации и придания им формы продавливанием через экструзионную головку,

сечение которой соответствует конфигурации изделия. Экструдировать, что буквально

означает «выталкивать наружу», можно различными способами.

Экструзия бывает холодной, теплой и горячей (варочной). При холодной происходит только

механическое формование пластического сырья в результате продавливания его через

матрицу. Этот вид экструзии применяют при выработке мучных изделий, макарон,

плавленых сыров, конфетных масс, мясного фарша и других продуктов. Теплую экструзию

используют для частичной клейстеризации крахмалсодержащих материалов влажностью

20...30 % с последующей обжаркой или выпечкой. При горячей экструзии во время

нагревания (температура процесса обработки сырья превышает 100 °С) в

перерабатываемом материале происходят необратимые биохимические изменения

прежде всего белков, крахмала и клетчатки. Этот процесс проводится при высоких

скоростях и давлениях, значительном переходе механической энергии в тепловую.

Полученный таким образом экструдированный продукт затем сушат или обжаривают и

покрывают вкусовыми добавками. Способом варочной экструзии получают сухие завтраки,

хлебцы, сухие напитки, супы, мясопродукты, детское питание, гранулированные корма. 45

Промышленность

Промышленность