Похожие презентации:

Юнак. През

1.

Кафедра «Транспорт и хранение нефти»Совершенствование методики оценки надежности центробежных

насосных агрегатов на нефтегазовых объектах

Выполнил

ст.гр

Руководитель

к.т.н., доцент

Уфа

2026

2.

Актуальность и проблема•Нефтегазовый комплекс — основа экономики РФ.

•Надежность оборудования — ключевой фактор эффективности и

безопасности.

•Традиционная система ППР (планово-предупредительного ремонта) ведет к

необоснованным затратам и не предотвращает внезапные отказы.

•Необходим переход к системе ремонта по фактическому состоянию.

•Проблема: Существующие методики оценки надежности не учитывают

комплексный характер деградационных процессов, обладают низкой

точностью и адаптивностью.

2

3.

Цель и задачи работыЦель: Повышение эффективности эксплуатации нефтегазового оборудования за счет

совершенствования методики расчета его надежности на примере центробежных

секционных насосных агрегатов.

Задачи:

1.Провести анализ существующих методик оценки надежности и систем мониторинга.

2.Выявить ключевые деградационные процессы и параметры, влияющие на надежность

насосных агрегатов.

3.Разработать усовершенствованную методику и алгоритм комплексной оценки надежности.

4.Создать прототип системы поддержки принятия решений для прогнозного обслуживания.

5.Провести апробацию модели на исторических данных.

3

4.

Объект и предмет исследования. Научная новизна.Объект: Процесс эксплуатации центробежных секционных насосных агрегатов (ЦНС) на

объектах нефтегазовой отрасли.

•Предмет: Методика расчета и система мониторинга показателей надежности насосных

агрегатов.

Научная новизна:

•Комплексный подход к модификации методов оценки надежности с адаптацией к современным

условиям.

•Разработка алгоритма, интегрирующего статистические методы и технологии прогнозного

мониторинга.

•Использование динамической байесовской сети (DBN) для прогнозирования отказов с высокой

интерпретируемостью.

4

5.

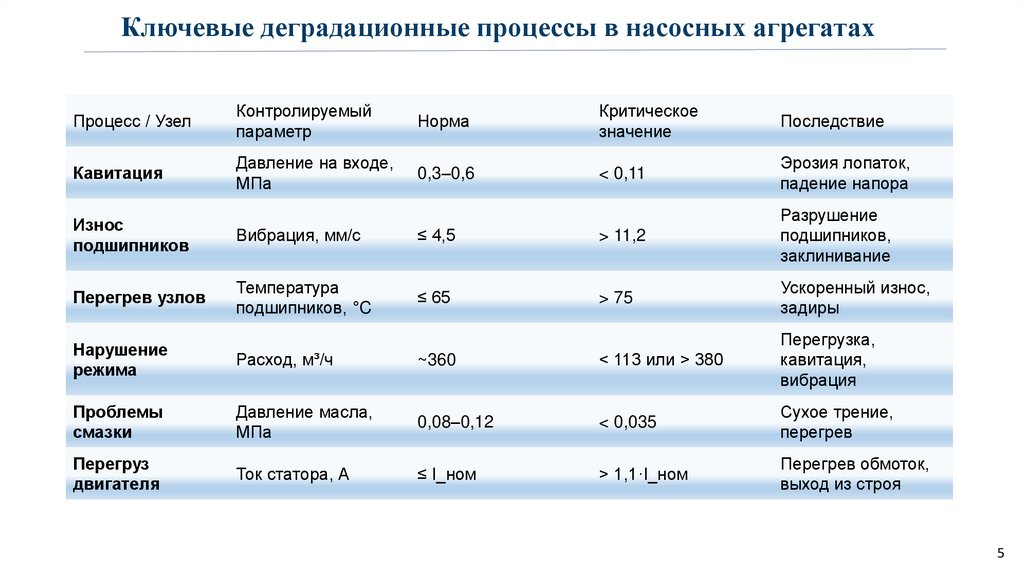

Ключевые деградационные процессы в насосных агрегатахПроцесс / Узел

Контролируемый

параметр

Норма

Критическое

значение

Последствие

Кавитация

Давление на входе,

МПа

0,3–0,6

< 0,11

Эрозия лопаток,

падение напора

Износ

подшипников

Вибрация, мм/с

≤ 4,5

> 11,2

Разрушение

подшипников,

заклинивание

Перегрев узлов

Температура

подшипников, °C

≤ 65

> 75

Ускоренный износ,

задиры

Нарушение

режима

Расход, м³/ч

~360

< 113 или > 380

Перегрузка,

кавитация,

вибрация

Проблемы

смазки

Давление масла,

МПа

0,08–0,12

< 0,035

Сухое трение,

перегрев

Перегруз

двигателя

Ток статора, А

≤ I_ном

> 1,1·I_ном

Перегрев обмоток,

выход из строя

5

6.

Недостатки существующих систем мониторинга и методик1.Разобщенность данных: Информация из

SCADA, вибродиагностики, лабораторий

хранится изолированно.

2.Неоптимальная частота опроса: Не

фиксируются кратковременные аномалии.

3.Статические модели: Не учитывают

динамику износа и условия эксплуатации.

4.Усредненные показатели: Ненадежность

прогнозов (н

6

7. Предлагаемая усовершенствованная методика (Алгоритм)

78.

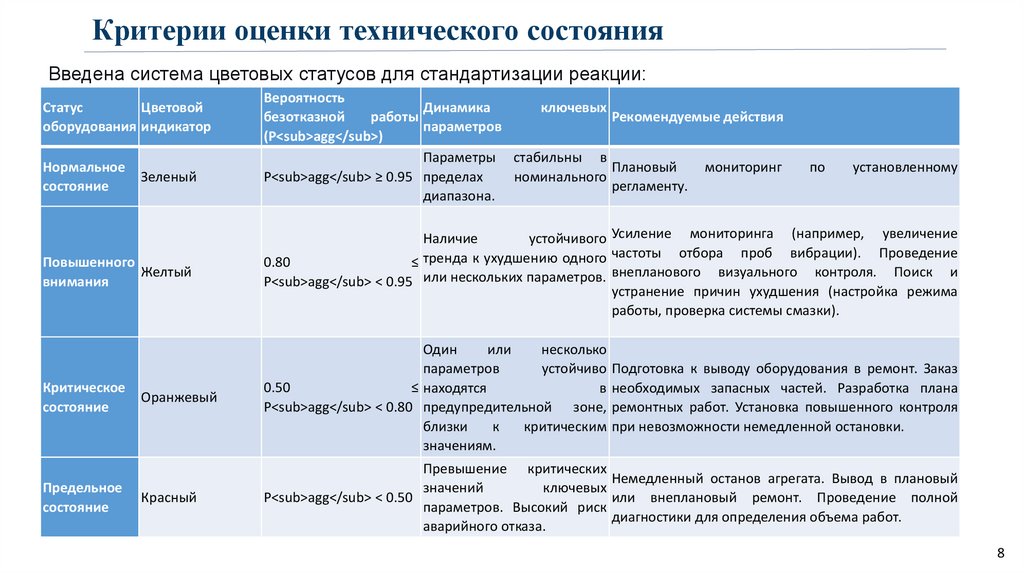

Критерии оценки технического состоянияВведена система цветовых статусов для стандартизации реакции:

Статус

Цветовой

оборудования индикатор

Нормальное

состояние

Зеленый

Вероятность

Динамика

ключевых

Рекомендуемые действия

безотказной

работы

параметров

(P<sub>agg</sub>)

Параметры стабильны в

Плановый

мониторинг

P<sub>agg</sub> ≥ 0.95 пределах

номинального

регламенту.

диапазона.

по

установленному

Повышенного

Желтый

внимания

Наличие

устойчивого Усиление мониторинга (например, увеличение

частоты отбора проб вибрации). Проведение

0.80

≤ тренда к ухудшению одного

внепланового визуального контроля. Поиск и

P<sub>agg</sub> < 0.95 или нескольких параметров.

устранение причин ухудшения (настройка режима

работы, проверка системы смазки).

Критическое

состояние

Оранжевый

Один

или

несколько

параметров

устойчиво Подготовка к выводу оборудования в ремонт. Заказ

0.50

≤ находятся

в необходимых запасных частей. Разработка плана

P<sub>agg</sub> < 0.80 предупредительной зоне, ремонтных работ. Установка повышенного контроля

близки

к

критическим при невозможности немедленной остановки.

значениям.

Красный

Превышение критических

Немедленный останов агрегата. Вывод в плановый

значений

ключевых

P<sub>agg</sub> < 0.50

или внеплановый ремонт. Проведение полной

параметров. Высокий риск

диагностики для определения объема работ.

аварийного отказа.

Предельное

состояние

8

9.

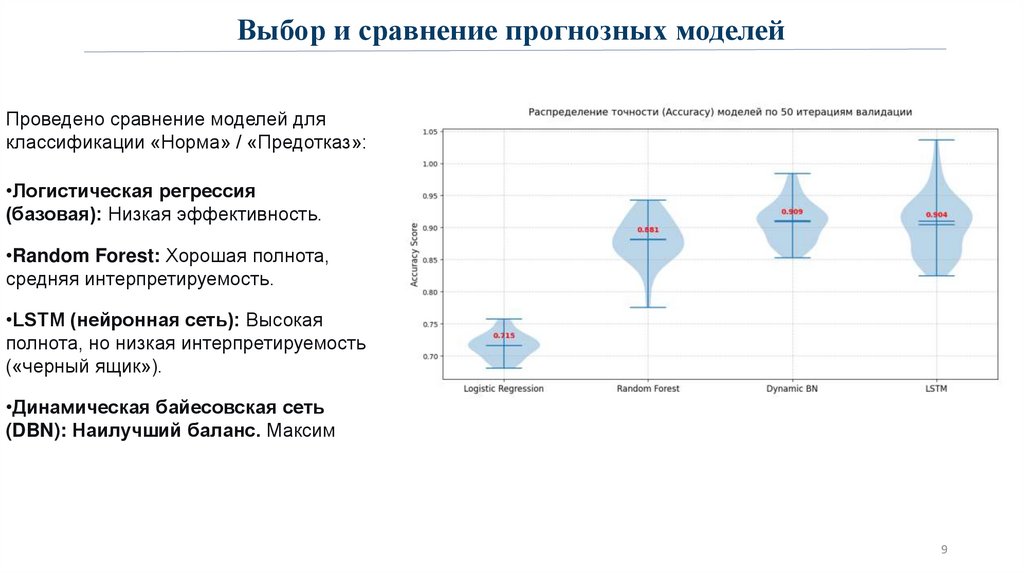

Выбор и сравнение прогнозных моделейПроведено сравнение моделей для

классификации «Норма» / «Предотказ»:

•Логистическая регрессия

(базовая): Низкая эффективность.

•Random Forest: Хорошая полнота,

средняя интерпретируемость.

•LSTM (нейронная сеть): Высокая

полнота, но низкая интерпретируемость

(«черный ящик»).

•Динамическая байесовская сеть

(DBN): Наилучший баланс. Максим

9

10.

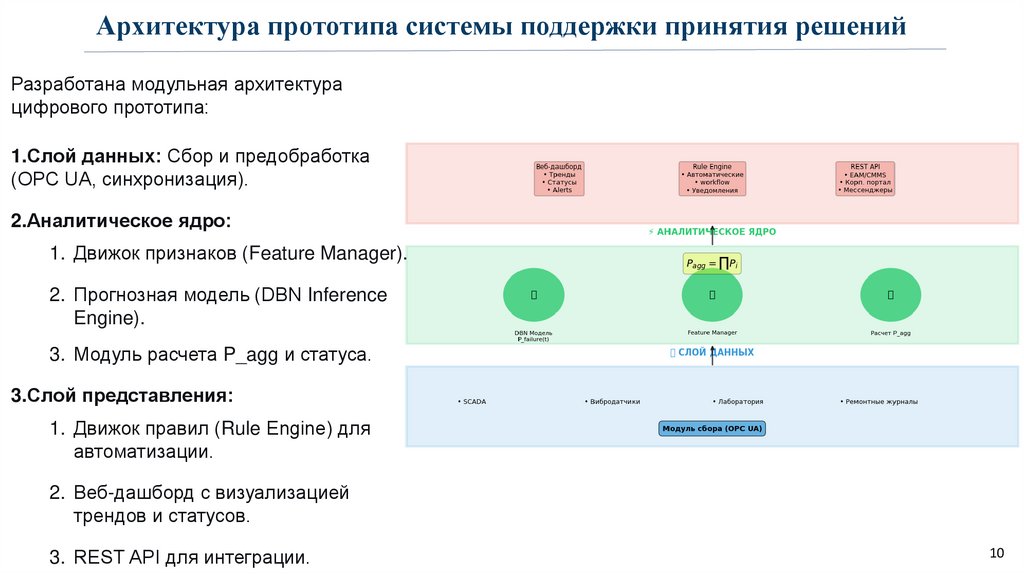

Архитектура прототипа системы поддержки принятия решенийРазработана модульная архитектура

цифрового прототипа:

1.Слой данных: Сбор и предобработка

(OPC UA, синхронизация).

2.Аналитическое ядро:

1. Движок признаков (Feature Manager).

2. Прогнозная модель (DBN Inference

Engine).

3. Модуль расчета P_agg и статуса.

3.Слой представления:

1. Движок правил (Rule Engine) для

автоматизации.

2. Веб-дашборд с визуализацией

трендов и статусов.

3. REST API для интеграции.

10

11.

Практическая значимость и ожидаемый эффект11

12.

Выводы1.Проведен критический анализ существующих методик, выявлены их системные недостатки.

2.Определен комплекс ключевых параметров, влияющих на надежность ЦНС.

3.Разработана усовершенствованная методика, основанная на динамической вероятностной оценке и

интегральном показателе P_agg.

4.В результате сравнения прогнозных моделей выбрана динамическая байесовская сеть (DBN) как

наиболее сбалансированное решение.

5.Предложена архитектура и создан прототип системы, способной автоматизировать оценку состояния и

планирование ремонтов.

12

13.

План работы1.Доработка и тонкая настройка DBN-модели на

расширенном наборе исторических данных.

2.Разработка полнофункционального вебинтерфейса дашборда для визуализации данных и

прогнозов.

4. Оценка экономической

эффективности внедрения на основе данных

апробации.

5. Оформление и написание заключительных глав

диссертации (Глава 3 – апробация, Глава 4 –

экономическое обоснование, Заключение).

3.Интеграция прототипа с тестовым контуром

системы АСУ ТП или ее имитатором.

13