Похожие презентации:

Лекция_2_Карьеры_нерудных_строительных_материалов,_камнедробильные

1.

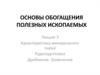

КАРЬЕРЫ НЕРУДНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВКлассификация карьеров

Карьером называют открытую горную выработку с рядом устройств и

приспособлений для добычи полезного ископаемого.

Карьеры подразделяются на промышленные и строительные.

Промышленные карьеры – постоянно действующие, капитально

оборудованные предприятия. Радиус снабжения таких карьеров для

дорожных организаций составляет 1000–1500 км.

Промышленный карьер каменного материала

2.

Стоимость каменных материалов в ряде случаев составляет 50–60 % отстоимости строительства всей дороги.

Строительные карьеры – предприятия временного типа со сроком

эксплуатации 1–3 года

Разработка песчаного карьера

3.

Карьеры классифицируются по следующим основным признакам:по виду разрабатываемого полезного ископаемого:

- каменные;

- гравийные;

- песчаные;

- песчано-гравийные;

- валунные (т.е. ископаемое встречается в виде отдельных обломков

размером до 8–10 м);

- шлаковые металлургические;

по сроку эксплуатации:

- стационарные (промышленные);

- временные (притрассовые);

по производительности:

- малые (до 75–80 тыс. м3/год);

- средние (150–170 тыс. м3/год);

- крупные (330–350 тыс. м3/год);

- мощные (свыше 350 тыс. м3/год);

по крепости горных пород:

- месторождения, не требующие предварительного рыхления (песчаные,

песчано-гравийные, гравийные);

4.

- месторождения, подвергаемые предварительному рыхлению (песчаник,известняк, гранит и пр.);

по характеру залегания полезного ископаемого:

- холмистые (полезное ископаемое находится выше основных откатных

путей, и разрабатываемая порода транспортируется к местам переработки

вниз под уклон);

- глубинные (полезное ископаемое находится ниже дневной поверхности);

- обводненные (полезное ископаемое залегает под водой);

- комбинированные;

по углу падения горных пород:

- горизонтальные;

- пологопадающие;

- крутопадающие.

по мощности залегания полезных ископаемых, разрабатываемые:

- одним уступом;

- несколькими уступами.

5.

Изыскания месторождений полезных ископаемыхОдним из условий, обеспечивающих выбор рациональных методов и средств

для разработки карьеров, является получение в результате изысканий

полной документации, освещающей характер, форму и мощность

месторождения.

Разработка месторождения допускается только после оформления горного

отвода Госгортехнадзором. Получив разрешительное свидетельство на право

эксплуатации месторождения, необходимо, кроме того, оформить отвод

земель.

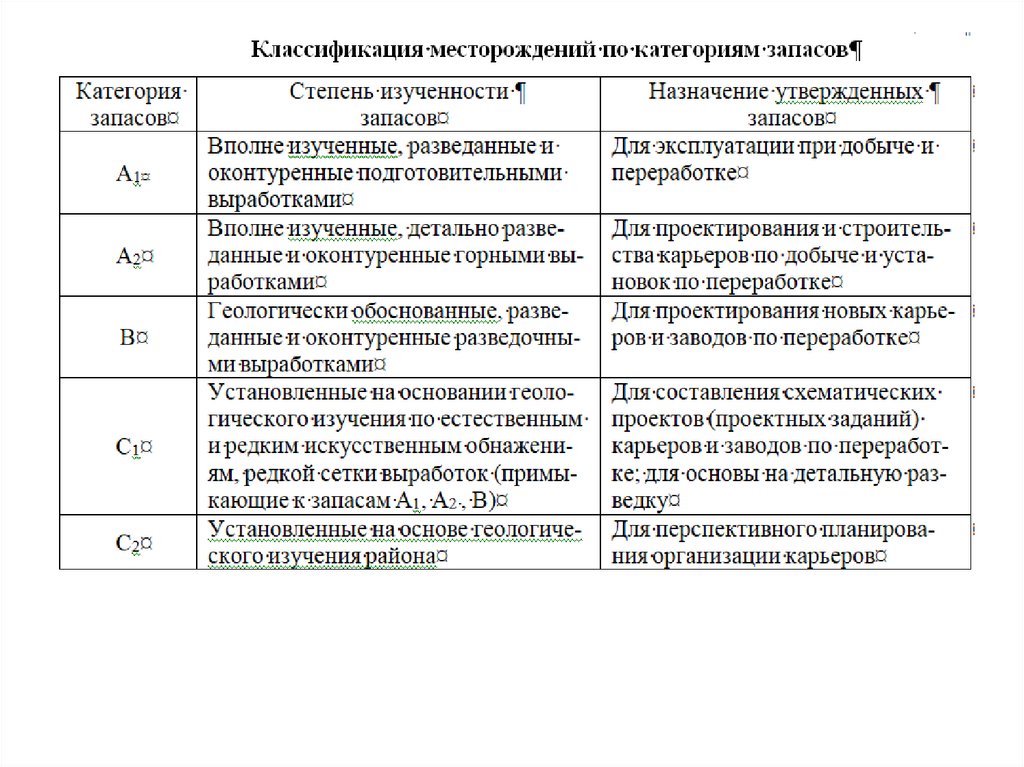

При утверждении запасы месторождения могут быть отнесены к одной из

трех категорий – А, В или С, в зависимости от степени и детальности

изученности месторождения.

Одним из условий, обеспечивающих выбор рациональных методов и средств

для разработки карьеров, является получение в результате изысканий

полной документации, освещающей характер, форму и мощность

месторождения.

6.

В зависимости от целей работы по изысканиям месторождений можноразделить на три стадии

Поиск – это сбор предварительных сведений о расположении

месторождений, его мощности, горнотехнических условий разработки. Они

проводятся по подробным геологическим картам, опросом местных жителей,

использование аэросъёмки (спутниковой), рекогносцировкой на местности по

старым выработкам и естественным обнажениям. В результате проведения

поисковых работ определяются запасы полезных ископаемых по категории

«С».

Предварительная разведка. Целью данных изысканий является определение

запасов месторождения по категории «В». Их проведение связано с

заложением шурфов и скважин по относительно редкой сетке (100х100 м и

более).

Детальная (окончательная) разведка. В результате этой разведки

обосновываются запасы месторождения полезных ископаемых по категории

«А». В результате детальных исследований устанавливают:

- точные контуры полезного ископаемого по площади и глубине;

- контуры и мощность вскрыши;

- условия залегания горных пород;

-вид и качество горной породы;

7.

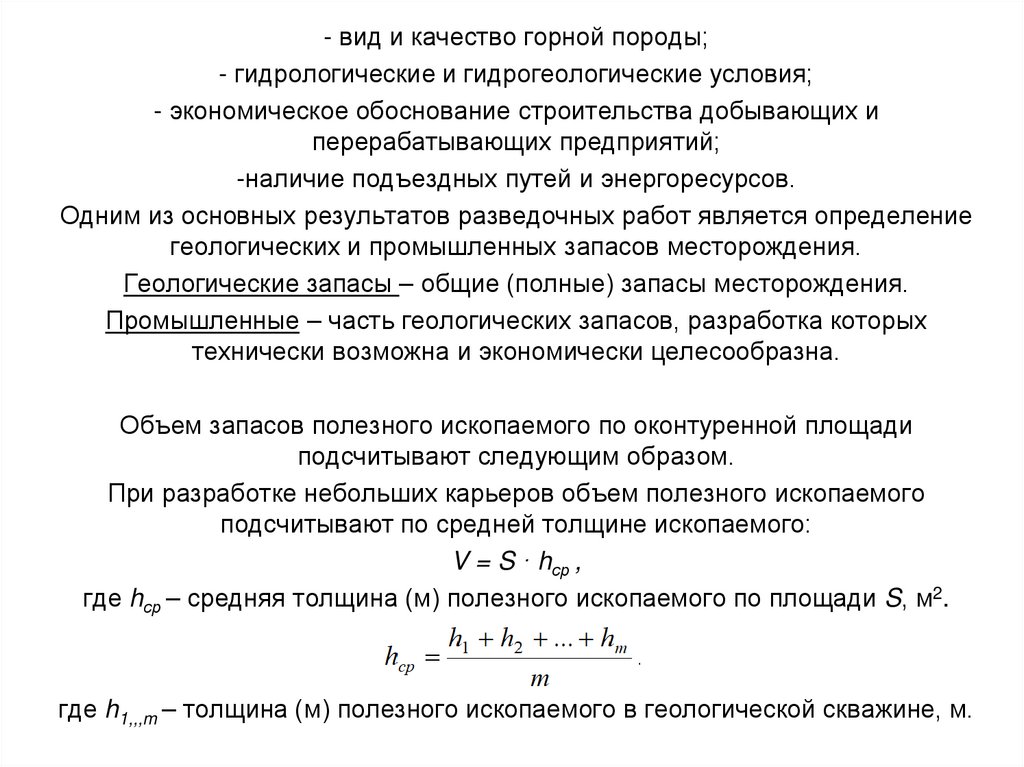

- вид и качество горной породы;- гидрологические и гидрогеологические условия;

- экономическое обоснование строительства добывающих и

перерабатывающих предприятий;

-наличие подъездных путей и энергоресурсов.

Одним из основных результатов разведочных работ является определение

геологических и промышленных запасов месторождения.

Геологические запасы – общие (полные) запасы месторождения.

Промышленные – часть геологических запасов, разработка которых

технически возможна и экономически целесообразна.

Объем запасов полезного ископаемого по оконтуренной площади

подсчитывают следующим образом.

При разработке небольших карьеров объем полезного ископаемого

подсчитывают по средней толщине ископаемого:

V = S · hср ,

где hср – средняя толщина (м) полезного ископаемого по площади S, м2.

где h1,,,m – толщина (м) полезного ископаемого в геологической скважине, м.

8.

9.

Для каждого месторождения устанавливают технико-экономическуюцелесообразность организации карьера в данном месте.

При этом исходят из:

-возможности получения горного и земельного отвода для организации

карьера;

- стоимости и длительности периода подготовительных работ;

- качества полезных ископаемых;

- объема полезного ископаемого;

- наличия подъездных путей, возможности снабжения карьера водой,

воздухом, паром и пр.;

-коэффициента вскрыши и пустых пород (Кв и Кп).

Кв = Vв/V;

Кп = Vn/V,

где Vв – объем вскрыши, м3; Vn – объем пустых пород, м3; V – объем

полезного слоя, м3.

Месторождения камня и песка должны отвечать следующим требованиям:

-разведанные запасы, подлежащие разработке, должны быть не ближе 400600 м от любых жилых зданий, дорог и газопроводов;

-полезная толщина не должна содержать линз и прослоек некачественного

материала;

-предельное отношение толщи вскрыши к мощности полезного ископаемого

не должно превышать 1:1 при разработке песчано-гравийных смесей и 1:1,5

камня.

10.

Разработка горных породДо разработки карьера в соответствии с земельным законодательством

Российской Федерации должна быть подготовлена соответствующая

документация: горноотводные документы, разрешение на право

производства горных и буровзрывных работ, на хранение взрывчатых

веществ, план горных работ и др.

Технологический процесс разработки месторождения состоит из следующих

работ: подготовительных, вскрышных, добычных, транспортных и

погрузоразгрузочных.

Подготовительные работы

Для ввода карьера в эксплуатацию необходимо выполнить комплекс

подготовительных работ. В их состав входят:

- расчистка территории будущего карьера от деревьев, пней, кустарника;

- организация отвода поверхностных и грунтовых вод;

- устройство траншеи для вывозки вскрыши и добытого материала из

карьера;

- работы по вскрытию и обнажению слоев полезного ископаемого для

создания фронта работ по добыче;

-создание опережения вскрышного уступа.

11.

Вскрышные работы, т.е. разработка слоя непригодного для промышленногоиспользования, ведут открытым способом, применяя одноковшовые

экскаваторы и одноковшовые погрузчики. Пустую породу вывозят

автосамосвалами. Вскрышу разрабатывают горизонтальными слоями.

При более прочной породе вскрышу осуществляют с применением

буровзрывных работ.

При вскрыше, состоящей из обычных грунтов, их удаляют с использованием

бульдозеров и скреперов. Это в основном делается при разработке

притрассовых карьеров.

Основными процессами при разработке месторождений являются добыча

породы и транспортирование её на перерабатывающие предприятия

(камнедробильные и щебеночные заводы).

Правильная организация добычи, переработки и транспортирования

материалов оказывает существенное влияние на темпы, себестоимость и

качество дорожного строительства.

Извлечение полезного ископаемого производится слоями. В результате

разрабатываемый массив горных пород приобретает форму уступов, и в

земной поверхности образуется выработанное пространство. Размеры

пространства при разработке горизонтальных залежей увеличиваются в

плане.

12.

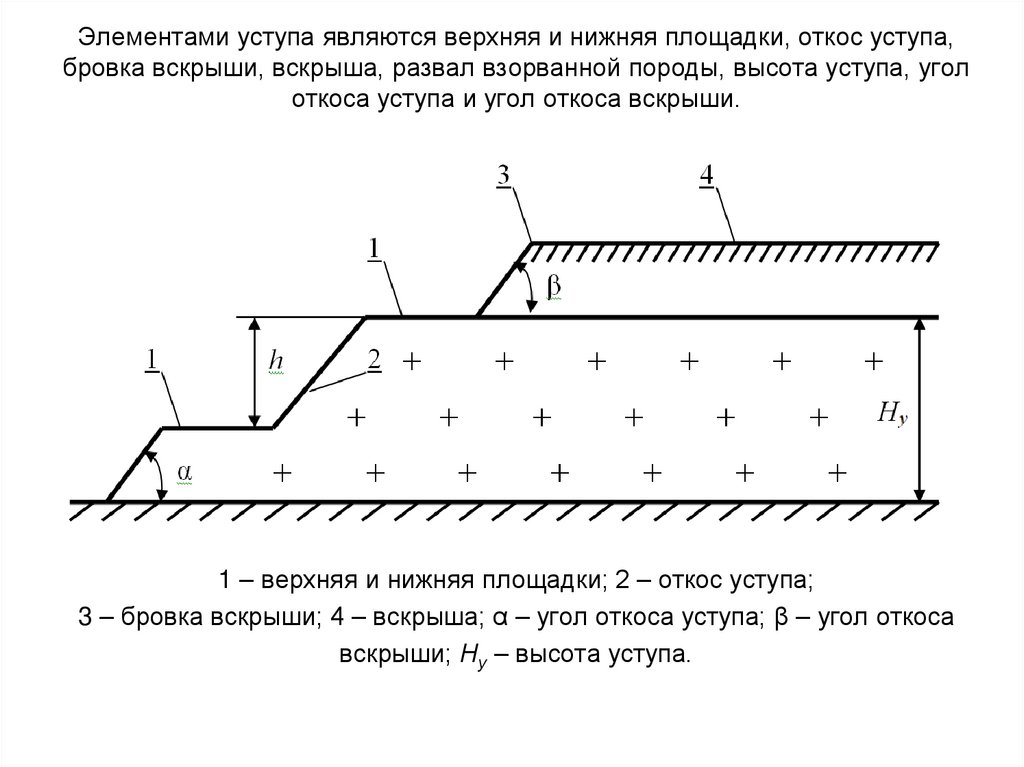

Элементами уступа являются верхняя и нижняя площадки, откос уступа,бровка вскрыши, вскрыша, развал взорванной породы, высота уступа, угол

откоса уступа и угол откоса вскрыши.

1 – верхняя и нижняя площадки; 2 – откос уступа;

3 – бровка вскрыши; 4 – вскрыша; α – угол откоса уступа; β – угол откоса

вскрыши; Ну – высота уступа.

13.

Каждый уступ характеризуют высотной отметкой горизонта расположения нанем транспортных путей.

Различают рабочие и нерабочие уступы и борта карьера. На рабочих уступах

производят выемку горных пород, поэтому нижнюю площадку этого уступа

называют рабочей

Подготовленную для разработки часть уступа по длине называют фронтом

работ уступа, поверхность горных пород в пределах уступа или развала,

являющуюся объектом выемки – забоем.

В большинстве случаев месторождения горных пород разрабатывают

горизонтальными слоями. Толщина и возможное число слоев зависят от

мощности залежи и пустой породы, от параметров используемого

оборудования. Разработку слоев всегда ведут последовательно сверху вниз,

независимо от напластования горных пород.

14.

Буровзрывные работыЭти работы являются наиболее трудоемкими, дорогостоящими и опасными.

Но это в конечном счете повышает производительность труда, обеспечивает

необходимую степень дробления и рыхления горной породы.

Буровзрывные работы при разработке скальных пород в общем объеме

трудовых затрат составляют 25–30 %.

Буровзрывные работы должны обеспечивать:

- получение максимального количества взорванной горной породы в кусках

требуемого размера;

- безопасность работ;

-экономичность работ.

Буровзрывные работы на карьерах разрешается выполнять при наличии

проекта и паспорта взрывных работ, и только специалистам-взрывникам

специализированных организаций, имеющих соответствующий документы.

При этом должны соблюдаться мероприятия, обеспечивающие безопасность

взрывных работ:

- организация безопасного хранения и доставки взрывчатых веществ;

- обеспечение сохранности зданий, сооружений и оборудования хранения

взрывчатых веществ;

15.

- организация охраны взрывной зоны с установкой предупредительных знакови сигналов, а также наблюдательных пунктов в соответствии с границами

зоны;

- оповещение местных организаций и населения о предстоящих взрывах;

-удаление людей за пределы взрывоопасной зоны.

Буровзрывные работы в карьере проводят в два этапа:

1. Отделение породы от массива.

2. Дополнительное рыхление негабаритных кусков.

Степень дробления горной породы зависит:

- от прочности пород;

- трещиностойкости;

- их мощности;

- качества и вида взрывчатых веществ;

- частоты сетки скважин.

16.

1 – бурение скважины буровымстанком на базе экскаватора.

2 – ярусная разработка карьера

каменного материала.

3 – подрыв уступа с целью

максимального дробления горной

породы.

17.

Дробление негабарита:1. Методом раскола

гидравлическим долотом.

2. Методом удара гидравлическим

молотом.

3. Ручной метод путём бурения

отверстий пневматическими

перфораторами с дальнейшим

расколом стандартным

экскаватором.

18.

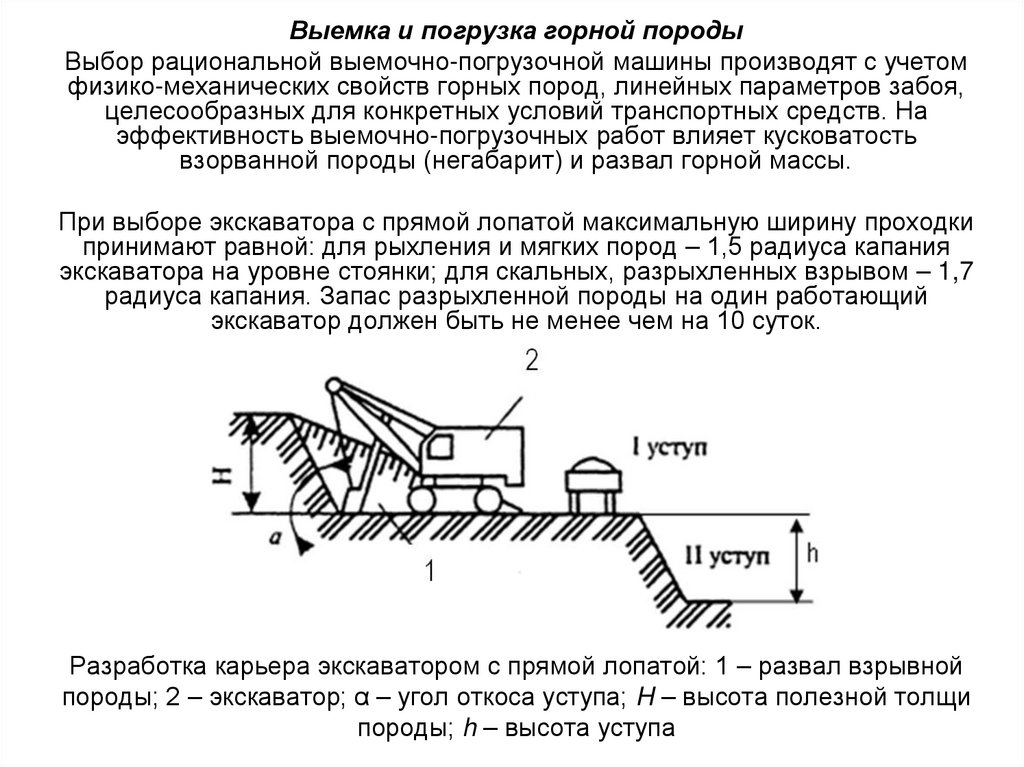

Выемка и погрузка горной породыВыбор рациональной выемочно-погрузочной машины производят с учетом

физико-механических свойств горных пород, линейных параметров забоя,

целесообразных для конкретных условий транспортных средств. На

эффективность выемочно-погрузочных работ влияет кусковатость

взорванной породы (негабарит) и развал горной массы.

При выборе экскаватора с прямой лопатой максимальную ширину проходки

принимают равной: для рыхления и мягких пород – 1,5 радиуса капания

экскаватора на уровне стоянки; для скальных, разрыхленных взрывом – 1,7

радиуса капания. Запас разрыхленной породы на один работающий

экскаватор должен быть не менее чем на 10 суток.

Разработка карьера экскаватором с прямой лопатой: 1 – развал взрывной

породы; 2 – экскаватор; α – угол откоса уступа; H – высота полезной толщи

породы; h – высота уступа

19.

Кроме того, к подготовительным работам относят устройство путей длядоставки строительной (буровой) техники и вывозу каменных материалов,

установку оборудования по переработке (сортировке) камня при

необходимости, обеспечение карьера электроэнергией, постройка складов,

мастерских, пунктов обогрева и приёма пищи и пр. Все перечисленные

работы относятся к капитальным и производятся в период организации

карьера.

Кроме вышеперечисленных работ в процессе работы карьера необходимо

систематически проводить эксплуатационные работы, заключающиеся в

содержании подъездных дорог и элементов водоотвода. Качественное

состояние промышленных дорог позволяет понять производительность

транспортной техники до 20 %, кроме того сокращает затраты на ремонт

техники и как следствие увеличивает производительность карьера в целом.

20.

1 и 2 Грунтовые дороги промышленных карьеров.3 Ленточный транспортёр от карьера до станции переработки

21.

Рекультивация карьеровРекультивация для каждого карьера решается с учетом геологических,

гидрогеологических и экономических факторов разрабатываемых

месторождений, почвенно-климатических зон и ландшафта местности.

Рекультивация земель производится в соответствии с основными

положениями по восстановлению земель, нарушенных при разработке

месторождений полезных ископаемых.

Целью рекультивации является приведение земель в состояние, пригодное

для использования в народном хозяйстве.

Рекультивация предусматривает сдачу земель пользователям для

последующей биологической рекультивации и должна предусматриваться при

проектировании и в процессе эксплуатации не позднее чем через год после

окончания разработки месторождения.

Рекультивацию нарушенных земель в зависимости от дальнейшего

применения необходимо осуществлять по следующим правилам:

- сельскохозяйственное – отвод земель под пашню, луга, пастбища,

многолетние насаждения;

- водохозяйственное – устройство водоемов различного назначения;

- лесохозяйственное – лесонасаждения;

- рекреационное – устройство парков, бассейнов, пляжей;

-архитектурно-планировочное – посадки, посев луговых трав.

22.

Рекультивацию следует проводить в два этапа:I этап – горнотехнический;

II этап – биологический.

Состав горнотехнической рекультивации земель включает: снятие

плодородного слоя почвы, хранение во временных отвалах площадей,

отведенных под горные работы и отвалы вскрышных пород, планировку

отвалов с целью образования удобных для реконструкции местности, и

строительства подъездных дорог, дренирование и другие мелиоративные

мероприятия; отсыпку на рекультивированную поверхность плодородного

слоя почвы и его планировку; другие инженерно-технические решения.

Биологическая рекультивация включает выполнение следующих работ

улучшения плодородия нарушенных земель: полное восстановление

первоначального биологического потенциала земель; подготовка земель для

возделывания сельскохозяйственных культур; пастбищных угодий и

лесонасаждений.

23.

1 – Работы по рекультивациикарьера (уполаживание откосов).

2 – Вид карьера после

биологической рекультивации.

3 – Использование

рекультивированного карьера под

водохранилище (пожарный водоём).

24. Камнедробильные заводы

Основные процессы работы камнедробильных заводовОсновные каменные дорожно-строительные материалы получают

путем переработки горных пород на камнедробильных заводах (КДЗ).

Переработка состоит из дробления, сортировки, промывки и

обогащения щебня, гравия, песка.

Дробление и измельчение - уменьшение размеров кусков (зерен)

горной массы посредством механического разрушения. Принято

считать, что при дроблении получают продукты преимущественно

крупные, а при измельчении менее 0,5 мм. Для измельчения

используют мельницы (шаровые, стержневые), а для дробления дробилки (щековые, конусные, валковые, молотковые).

Сортировка (грохочение) - разделение продуктов переработки по

крупности на грохотах.

Промывку щебня и гравия производят с целью удаления комовой

глины, пылеватых и глинистых частиц. Промывку производят на

грохотах или в машинах - мойках.

Классификацию и обогащение песков используют для доведения

зернового состава до требований Государственных стандартов,

выполняя эти операции в гидроклассификаторах и гидроциклонах.

25.

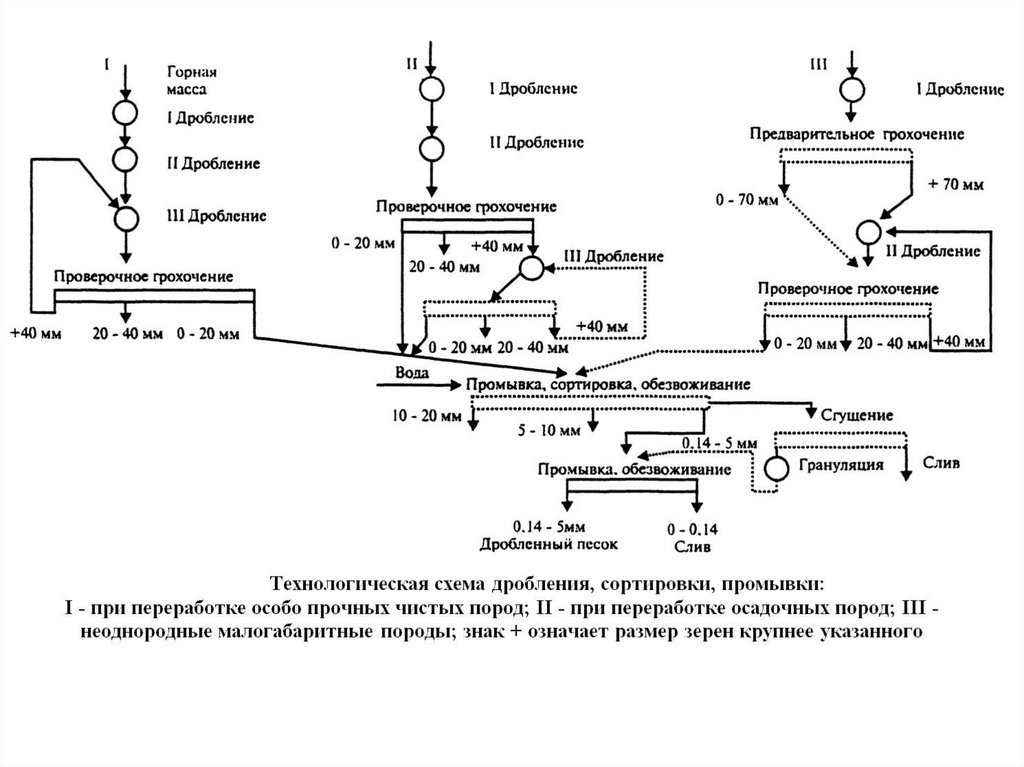

Выбор способов дробленияСпособ дробления горной породы зависит от физико-механических

свойств дробимого материала и крупности его кусков. Способность

горных пород противостоять разрушению зависит от прочности,

наличия трещин, способов воздействия на них разрушающих усилий.

Наибольшее сопротивление горные породы оказывают

раздавливанию, меньшее - изгибу и особенно растяжению.

В настоящее время применяют дробилки, работающие главным

образом по принципу раздавливания и удара при добавочных

истирающих и изгибающих воздействиях на дробимый материал.

Технологические схемы камнедробильных заводов (КДЗ)

многообразны и зависят в первую очередь от прочности камня и

загрязнения вредными примесями. При выборе технологической

схемы производства на КДЗ учитывают тип перерабатываемой горной

породы:

I - однородные магматические горные породы (граниты, диориты,

сиениты и др.) с пределом прочности при сжатии 600 МПа и более,

метаморфические (осадочные) породы с прочностью 60-250 МПа;

II - прочные однородные осадочные породы с пределом прочности при

сжатии 60-200 МПа;

III - неоднородные малоабразивные породы с прочностью 10-150 МПа

с содержанием трудно-промываемых включений.

26.

27.

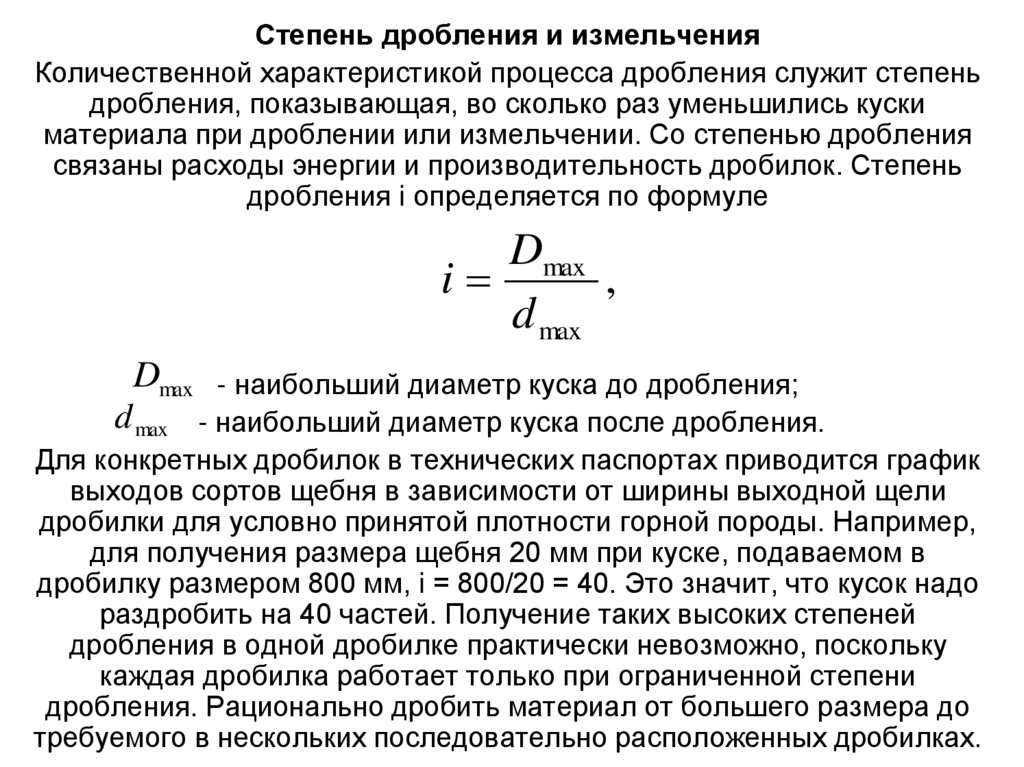

Степень дробления и измельченияКоличественной характеристикой процесса дробления служит степень

дробления, показывающая, во сколько раз уменьшились куски

материала при дроблении или измельчении. Со степенью дробления

связаны расходы энергии и производительность дробилок. Степень

дробления i определяется по формуле

Dmax

i

,

d max

Dmax - наибольший диаметр куска до дробления;

d max - наибольший диаметр куска после дробления.

Для конкретных дробилок в технических паспортах приводится график

выходов сортов щебня в зависимости от ширины выходной щели

дробилки для условно принятой плотности горной породы. Например,

для получения размера щебня 20 мм при куске, подаваемом в

дробилку размером 800 мм, i = 800/20 = 40. Это значит, что кусок надо

раздробить на 40 частей. Получение таких высоких степеней

дробления в одной дробилке практически невозможно, поскольку

каждая дробилка работает только при ограниченной степени

дробления. Рационально дробить материал от большего размера до

требуемого в нескольких последовательно расположенных дробилках.

28.

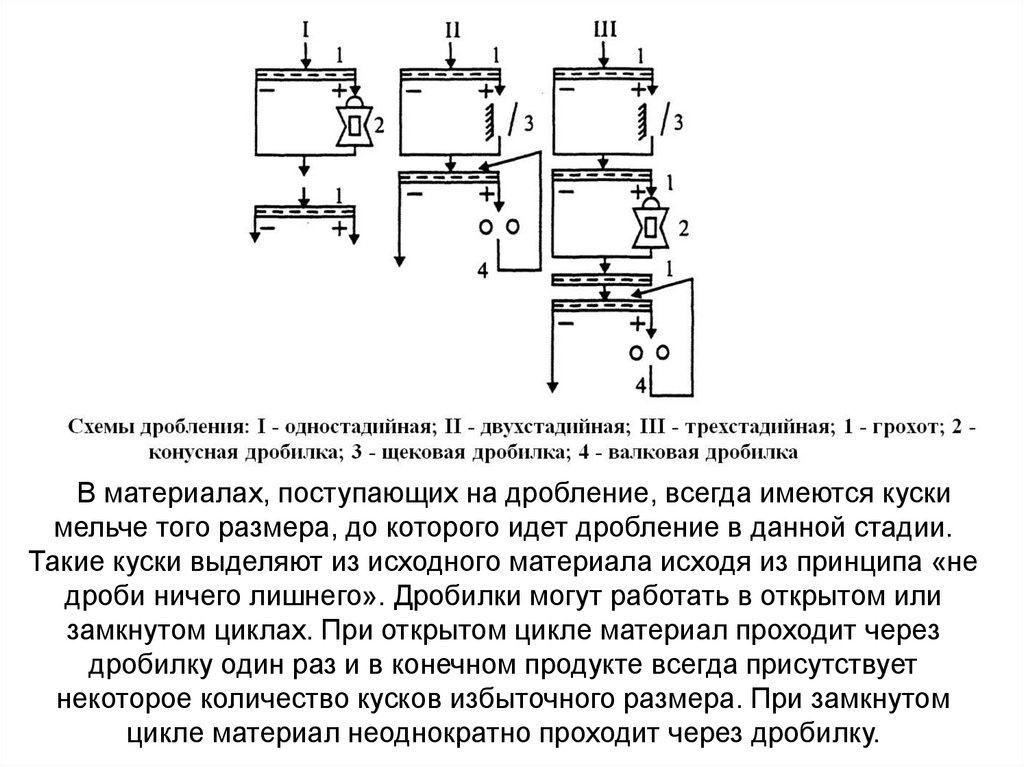

В материалах, поступающих на дробление, всегда имеются кускимельче того размера, до которого идет дробление в данной стадии.

Такие куски выделяют из исходного материала исходя из принципа «не

дроби ничего лишнего». Дробилки могут работать в открытом или

замкнутом циклах. При открытом цикле материал проходит через

дробилку один раз и в конечном продукте всегда присутствует

некоторое количество кусков избыточного размера. При замкнутом

цикле материал неоднократно проходит через дробилку.

29.

Раздробленный материал подается на грохот, выделяющий из негокуски избыточного размера, которые возвращаются для повторного

дробления в ту же или вторичную дробилку.

Механизация технологических процессов

Основное технологическое оборудование для производства щебня из

природного камня: камнедробилки, дробильно-сортировочные

установки, грохоты, мельницы.

Технологическое оборудование для дробления и измельчения по

технико-конструктивным признакам и основному методу дробления,

производимому в них, подразделяются на пять классов: дробилки

щековые, конусные, валковые, ударно-молотковые роторные,

барабанные мельницы.

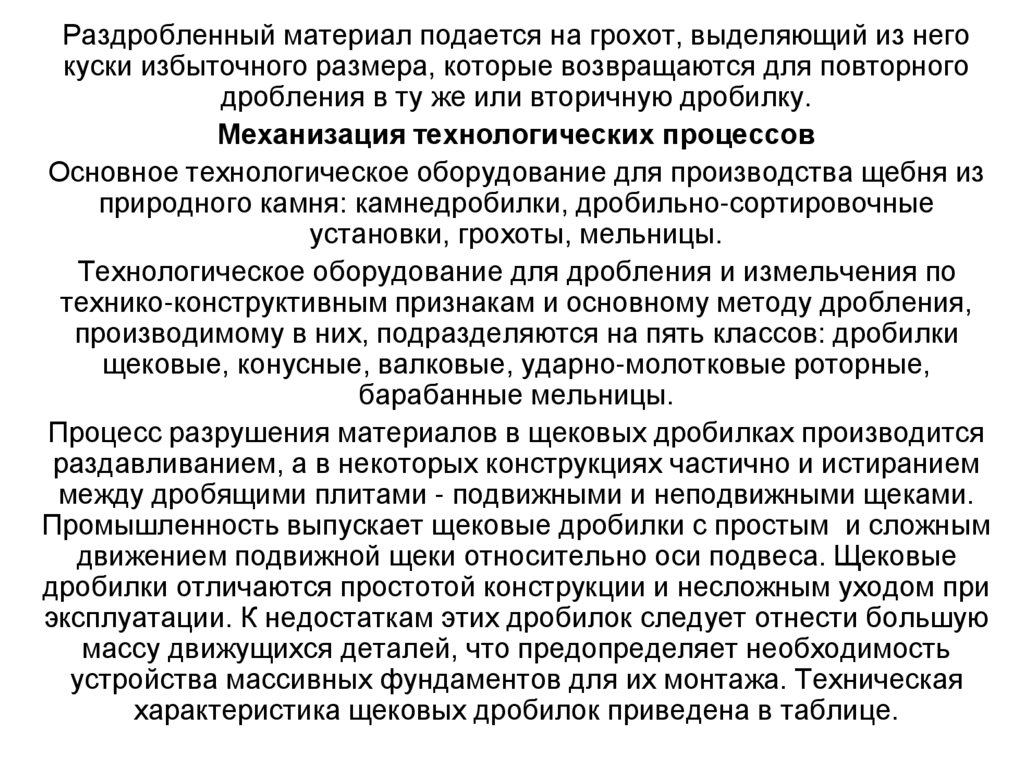

Процесс разрушения материалов в щековых дробилках производится

раздавливанием, а в некоторых конструкциях частично и истиранием

между дробящими плитами - подвижными и неподвижными щеками.

Промышленность выпускает щековые дробилки с простым и сложным

движением подвижной щеки относительно оси подвеса. Щековые

дробилки отличаются простотой конструкции и несложным уходом при

эксплуатации. К недостаткам этих дробилок следует отнести большую

массу движущихся деталей, что предопределяет необходимость

устройства массивных фундаментов для их монтажа. Техническая

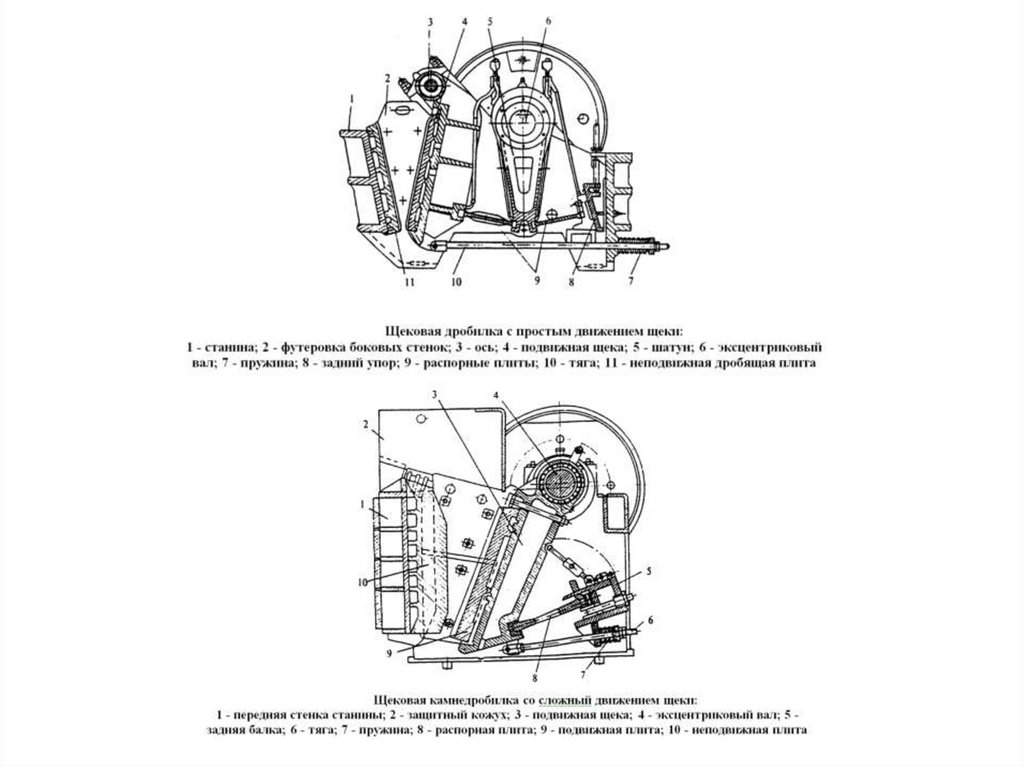

характеристика щековых дробилок приведена в таблице.

30.

31.

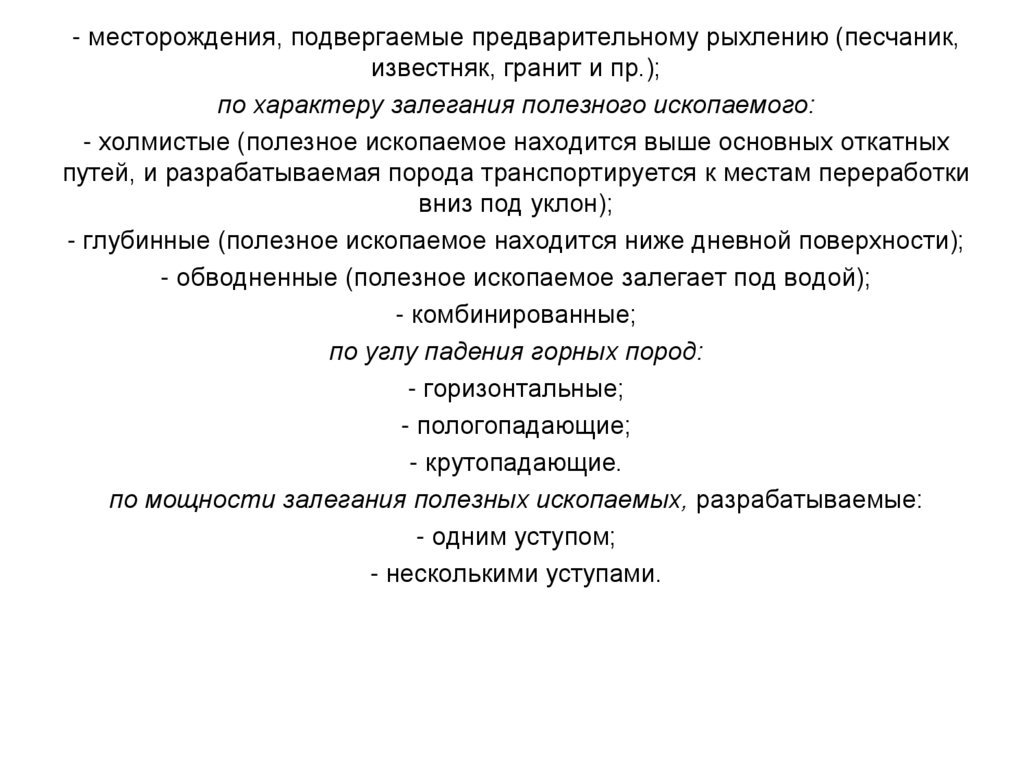

Техническая характеристика щековых дробилокотечественного производства

Дробилки со сложным движением щеки

Дробилки с простым движением щеки

Показатели

ДЩ-180

СМ-165А

СМ-166А

СМ-16Д

СМ-204Б

СМД-59А

СМД-60А

180×250

160×250

250×900

600×900

600×900

1200×1500

1500×2100

Наибольшая крупность исходного материала, мм

170

140

210

510

510

1000

1300

Угол захвата, град, не более

15

15

15

19

19

20

20

Номинальная выходная щель, мм

30

30

40

100

100

150

180

Минимальный диапазон изменения выходной

щели, %, не менее

+50

+50

+50

+30

+50

+25

+25

Производительность при номинальной щели, м3/ч

1,5

2,8

14

55

50

280

550

Мощность электродвигателя, кВт, не более

7,5

10

40

75

75

160

250

Масса камнедробилки без электродвигателя, кг

1100

1500

8000

20000

27000

140000

240000

Габаритные размеры, мм, не более:

длина

1800

1000

1700

2700

3900

6400

7500

ширина

930

1000

1700

2600

2500

6800

7000

высота

1100

1100

2300

2500

3000

5000

6000

Размеры приемного отверстия, мм

32.

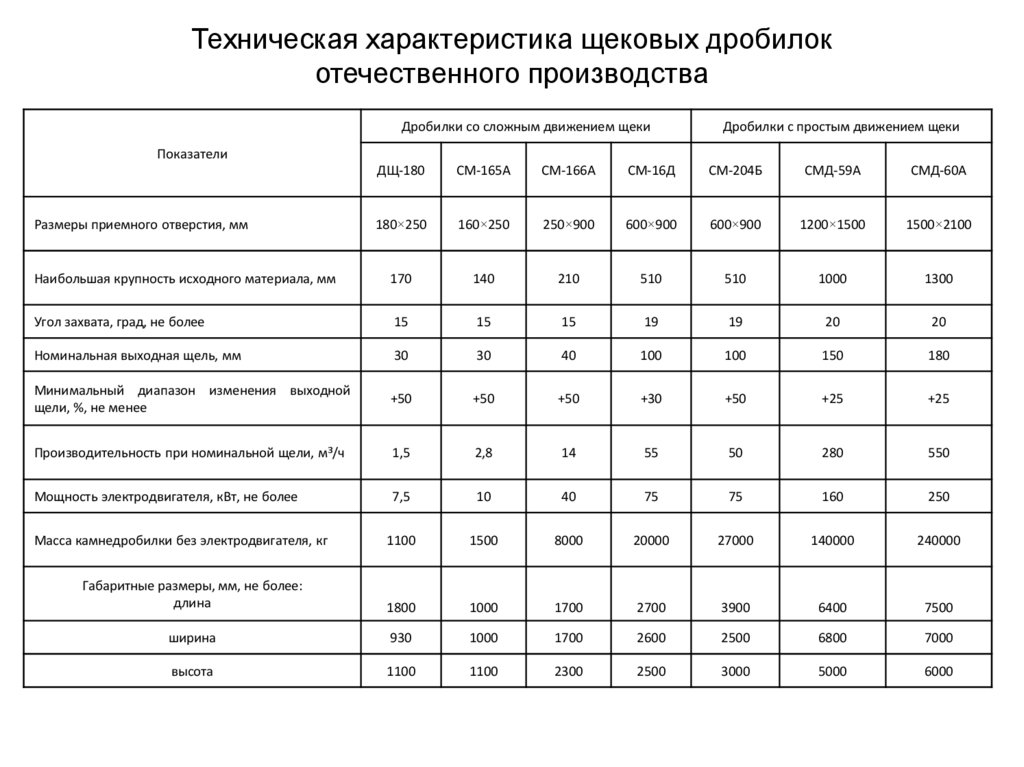

Конусные дробилки служат для измельчения каменныхматериалов средней и большой твердости и предназначены для

крупного и мелкого дробления. Процесс дробления в них в отличие от

щековых дробилок происходит непрерывно. Отечественные дробилки

имеют ширину загрузочного кольцевого отверстия 300-1500 мм и

нижний диаметр внутреннего дробящего конуса 600-2100 мм.

Максимальная крупность загружаемых в дробилку камней не должна

превышать 75-80 % ширины загрузочного отверстия.

33.

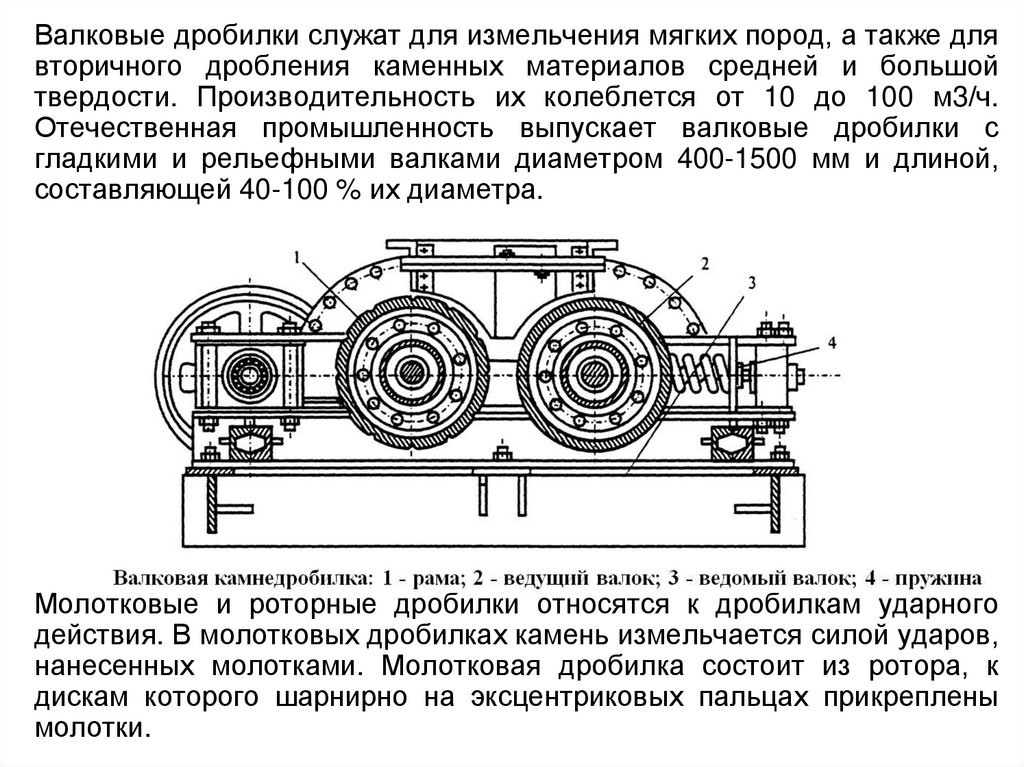

Валковые дробилки служат для измельчения мягких пород, а также длявторичного дробления каменных материалов средней и большой

твердости. Производительность их колеблется от 10 до 100 м3/ч.

Отечественная промышленность выпускает валковые дробилки с

гладкими и рельефными валками диаметром 400-1500 мм и длиной,

составляющей 40-100 % их диаметра.

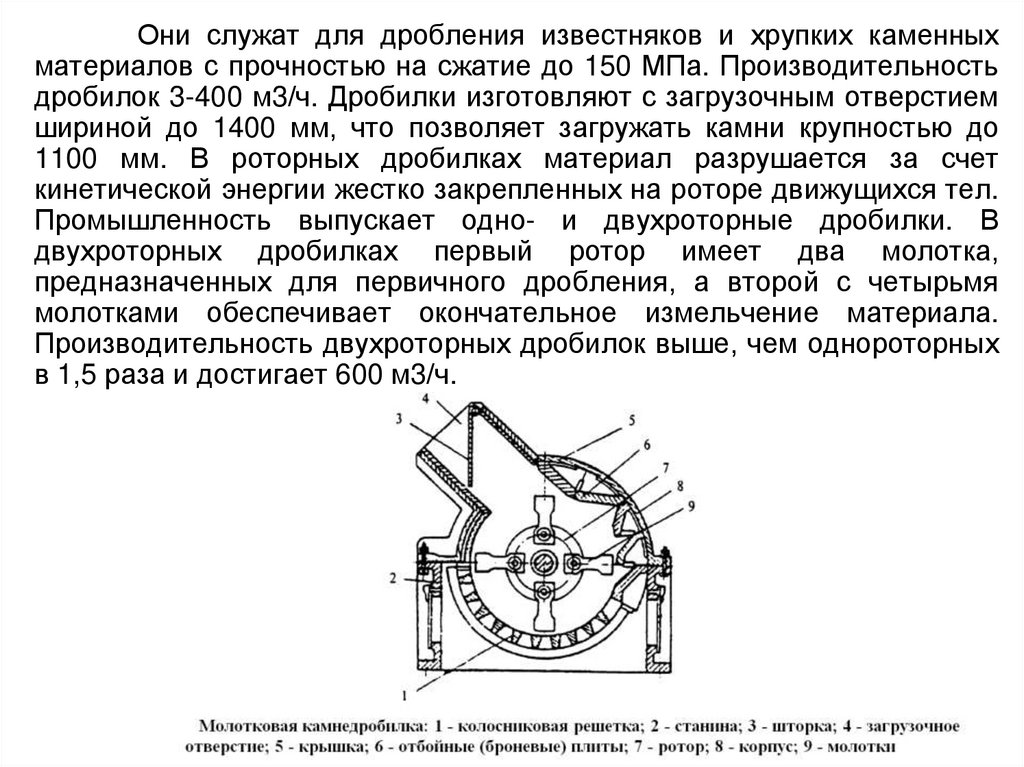

Молотковые и роторные дробилки относятся к дробилкам ударного

действия. В молотковых дробилках камень измельчается силой ударов,

нанесенных молотками. Молотковая дробилка состоит из ротора, к

дискам которого шарнирно на эксцентриковых пальцах прикреплены

молотки.

34.

Они служат для дробления известняков и хрупких каменныхматериалов с прочностью на сжатие до 150 МПа. Производительность

дробилок 3-400 м3/ч. Дробилки изготовляют с загрузочным отверстием

шириной до 1400 мм, что позволяет загружать камни крупностью до

1100 мм. В роторных дробилках материал разрушается за счет

кинетической энергии жестко закрепленных на роторе движущихся тел.

Промышленность выпускает одно- и двухроторные дробилки. В

двухроторных дробилках первый ротор имеет два молотка,

предназначенных для первичного дробления, а второй с четырьмя

молотками обеспечивает окончательное измельчение материала.

Производительность двухроторных дробилок выше, чем однороторных

в 1,5 раза и достигает 600 м3/ч.

35.

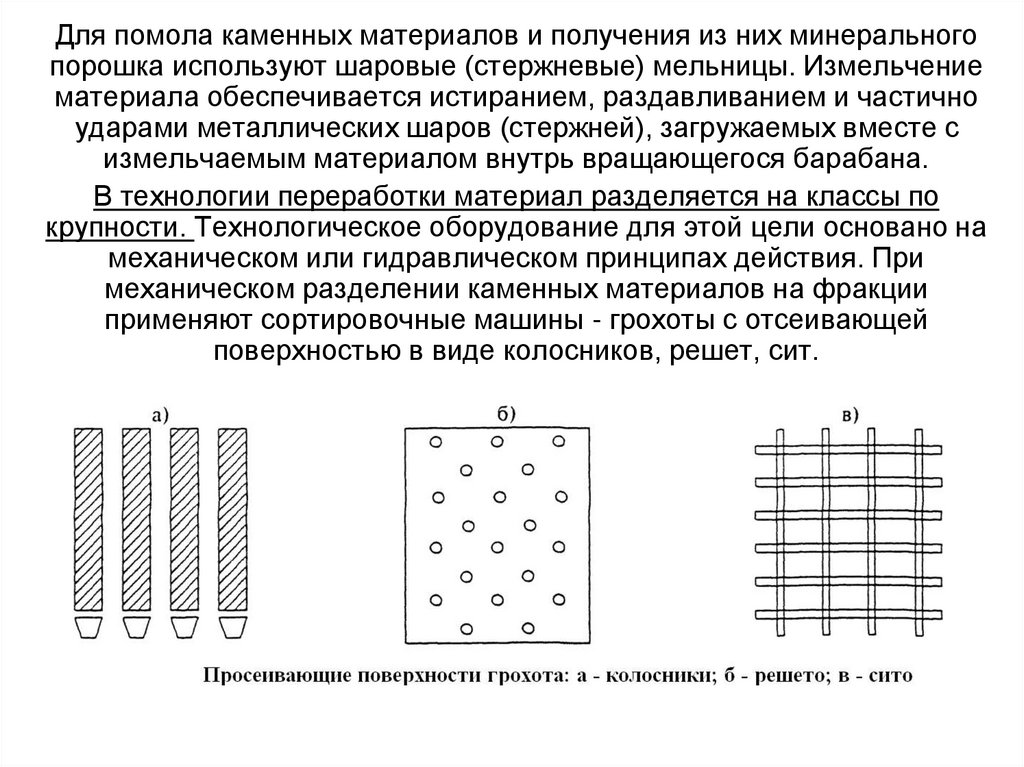

Для помола каменных материалов и получения из них минеральногопорошка используют шаровые (стержневые) мельницы. Измельчение

материала обеспечивается истиранием, раздавливанием и частично

ударами металлических шаров (стержней), загружаемых вместе с

измельчаемым материалом внутрь вращающегося барабана.

В технологии переработки материал разделяется на классы по

крупности. Технологическое оборудование для этой цели основано на

механическом или гидравлическом принципах действия. При

механическом разделении каменных материалов на фракции

применяют сортировочные машины - грохоты с отсеивающей

поверхностью в виде колосников, решет, сит.

36.

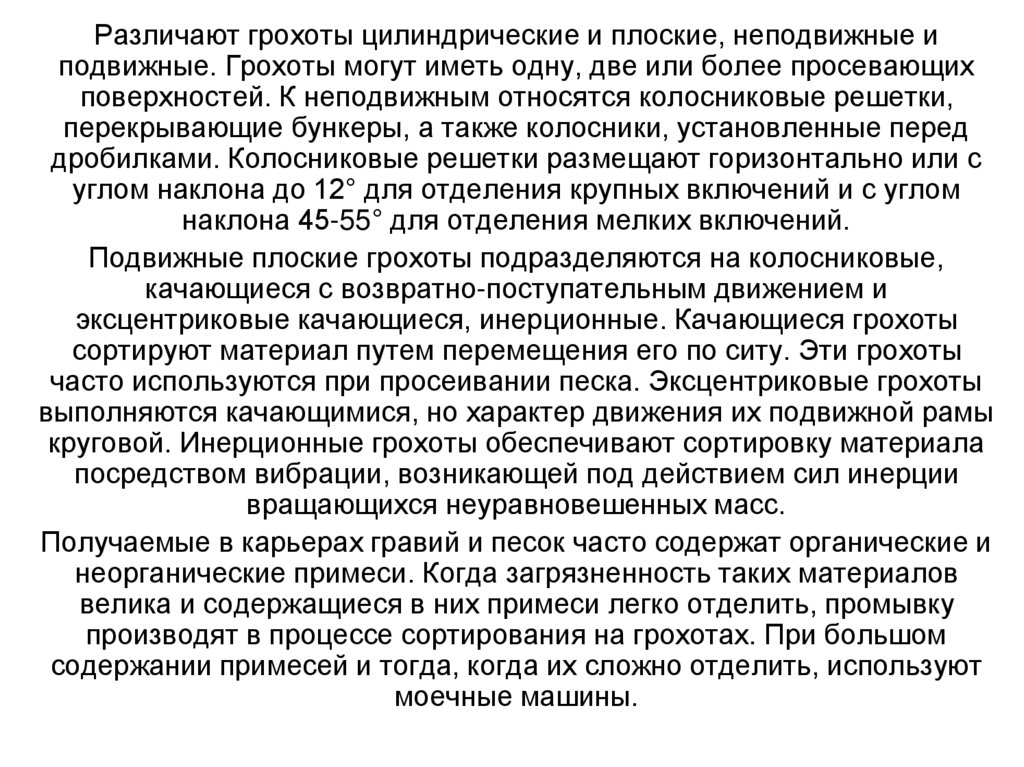

Различают грохоты цилиндрические и плоские, неподвижные иподвижные. Грохоты могут иметь одну, две или более просевающих

поверхностей. К неподвижным относятся колосниковые решетки,

перекрывающие бункеры, а также колосники, установленные перед

дробилками. Колосниковые решетки размещают горизонтально или с

углом наклона до 12° для отделения крупных включений и с углом

наклона 45-55° для отделения мелких включений.

Подвижные плоские грохоты подразделяются на колосниковые,

качающиеся с возвратно-поступательным движением и

эксцентриковые качающиеся, инерционные. Качающиеся грохоты

сортируют материал путем перемещения его по ситу. Эти грохоты

часто используются при просеивании песка. Эксцентриковые грохоты

выполняются качающимися, но характер движения их подвижной рамы

круговой. Инерционные грохоты обеспечивают сортировку материала

посредством вибрации, возникающей под действием сил инерции

вращающихся неуравновешенных масс.

Получаемые в карьерах гравий и песок часто содержат органические и

неорганические примеси. Когда загрязненность таких материалов

велика и содержащиеся в них примеси легко отделить, промывку

производят в процессе сортирования на грохотах. При большом

содержании примесей и тогда, когда их сложно отделить, используют

моечные машины.

37.

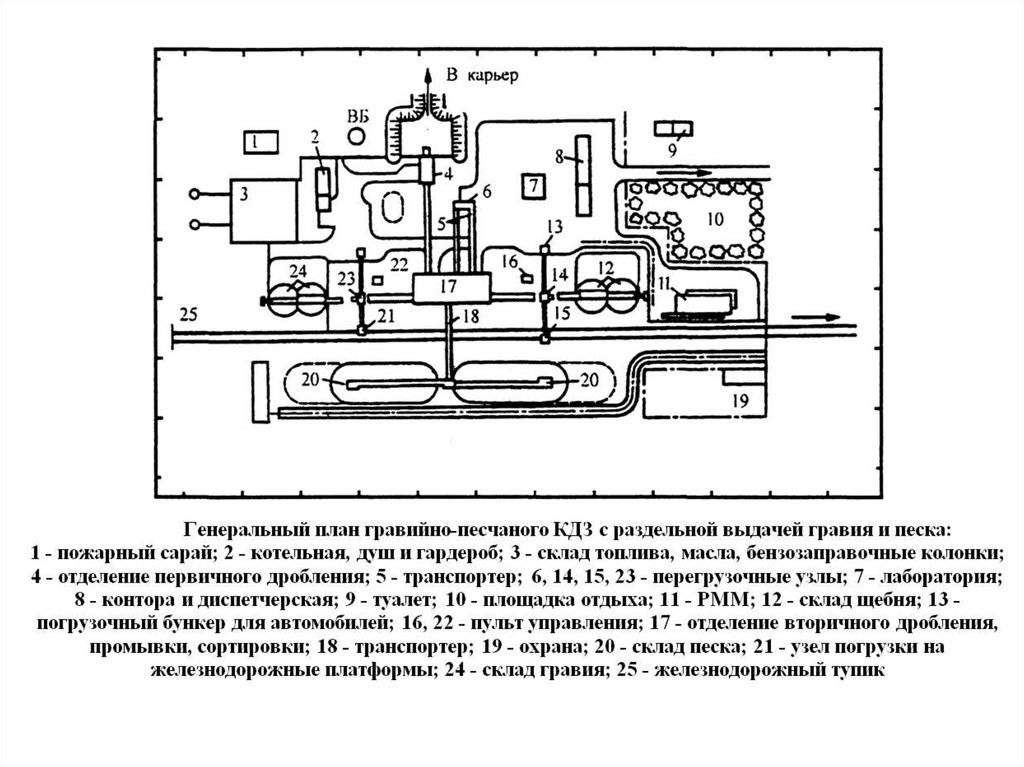

Генеральный план КДЗВыбор места и разработка генерального плана камнедробильного

завода производится с учетом климата, рельефа местности, близости к

карьерам и других факторов. Отделения КДЗ с повышенным

выделением пыли следует размещать с подветренной стороны по

отношению к зданиям и помещениям, в которых работают люди

(административное здание, лаборатория, ремонтно-механическая

мастерская, зона отдыха и др.).

Место размещения завода определяют с учетом перспективной

деятельности КДЗ и возможности его расширения и увеличения

мощности. Отделения и цехи размещают в соответствии с принятой

технологией работы и санитарными и противопожарными нормами.

Пожарные участки технологических линий КДЗ оборудуют средствами

пожаротушения по согласованию с местной пожарной инспекцией.

Расстояние между зданиями и сооружениями должно соответствовать

противопожарным нормам, безопасности передвижения людей по

территории завода.

Площадка завода должна быть с небольшим уклоном,

обеспечивающим сток ливневых и сточных вод.

Уровень основных технических решений вновь строящихся КДЗ должен

базироваться на современных технологических схемах переработки и

обогащения каменных материалов в зависимости от длительности

пребывания завода на одном месте.

38.

39.

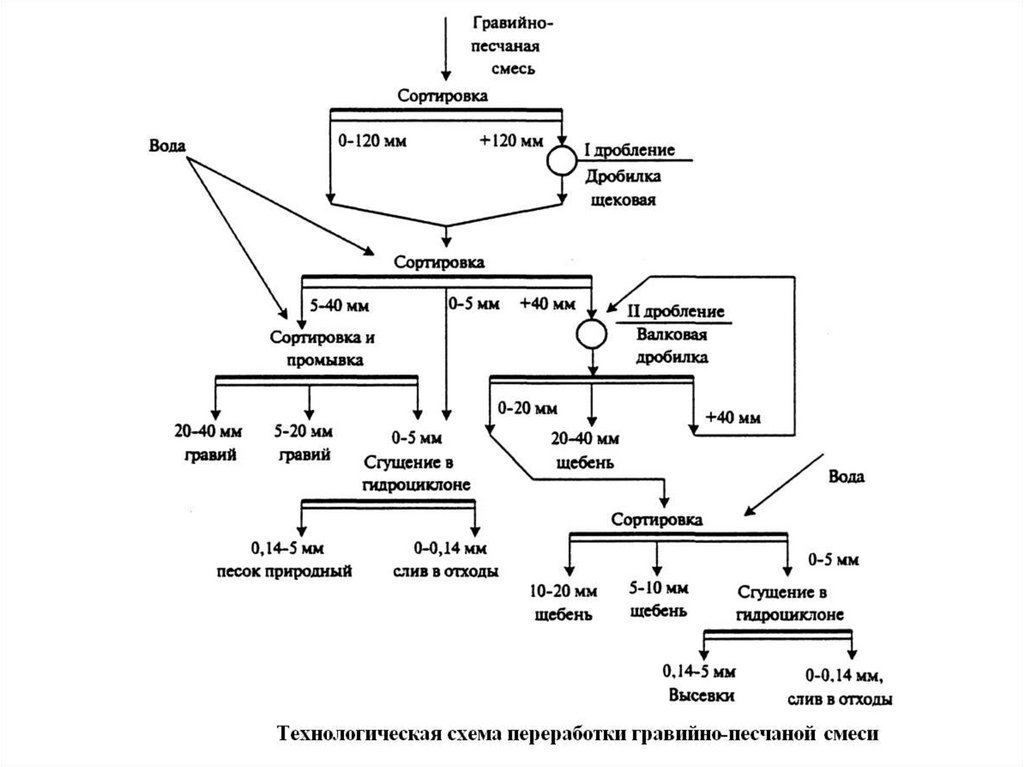

Переработка гравийно-песчаных материаловГравийно-песчаный материал — это рыхлая обломочная

горная порода, получившаяся в результате разрушения

метаморфических, магматических и осадочных горных пород.

Процесс переработки гравийно-песчаного материала в целях

получения готовой продукции (щебня, гравия, песка), отвечающей

требованиям стандартов, зависит от петрографического состава

исходного материала, содержания глины, пылеватых частиц,

требуемого ассортимента готовой продукции и др.

Технологическая схема гравийно-сортировочных заводов

включает следующие операции: сортировку, промывку,

классификацию и обогащение песка, обогащение щебня и гравия по

прочности и форме зерна.

Легкопромываемой называют смесь, которую промывают на

вибрационных грохотах посредством мокрой сортировки, а для

промывки труднопромываемой смеси в технологической схеме

необходимо предусмотреть специальные промывочные машины. При

большом количестве гравийно-песчаной смеси, гальки и валунов в

технологическую схему переработки гравийно-песчаного материала

включают операции дробления.

40.

41.

Приготовление дробленого пескаДля строительных работ используют дробленый песок,

приготовленный из скальных горных пород и гравия с использованием

специального дробильно-сортировочного оборудования; дробленый

песок из отсева продуктов дробления горных пород при производстве

щебня.

Эти пески с улучшенным зерновым составом получают при

использовании специального обогатительного оборудования и

поставляют без разделения по размерам.

Применяемые для производства дробленых песков

изверженные и метаморфические горные породы имеют предел

прочности не менее 60 MПа. При приготовлении песка из продуктов

дробления неоднородных плотных осадочных и метаморфических

пород возможно применение только отсевов, получаемых после

второй и последующих стадий дробления.

Массовая доля зерен крупнее 5 мм не должна превышать

10%, пылевидных частиц, определяемых отмучиванием, — не более

1…2%, глины в комках — не более 0,10…0,20%. Дробленый песок

применяют в беспесчаных районах и в качестве добавки при

приготовлении цементо- и асфальтобетонных смесей.

42.

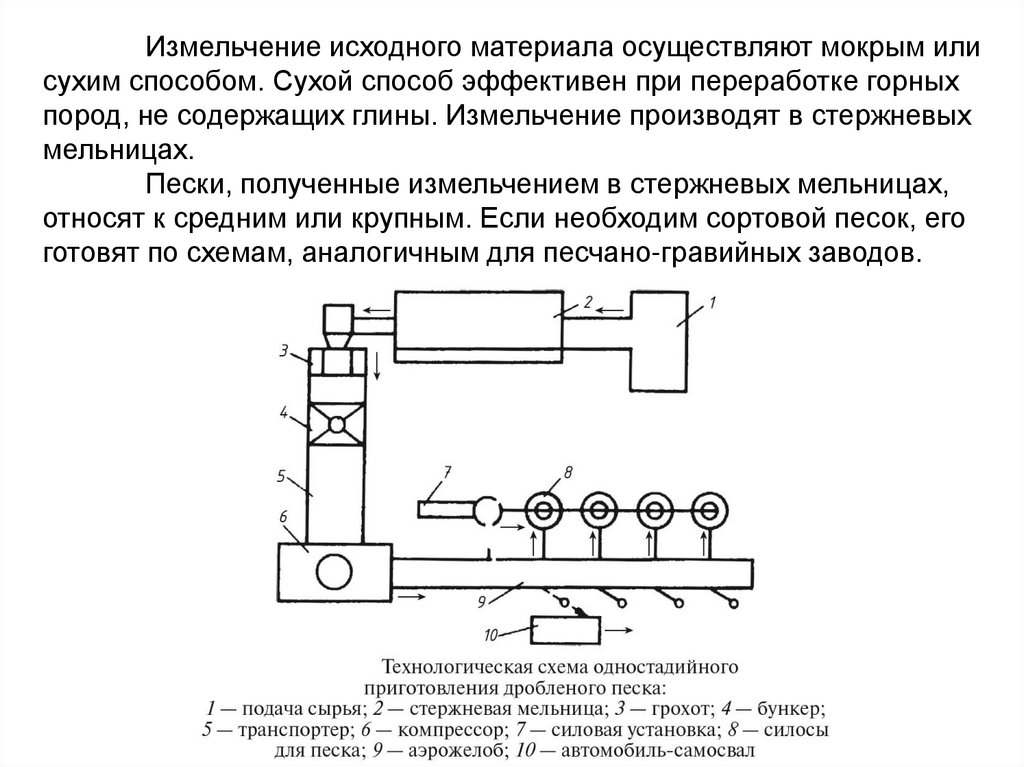

Измельчение исходного материала осуществляют мокрым илисухим способом. Сухой способ эффективен при переработке горных

пород, не содержащих глины. Измельчение производят в стержневых

мельницах.

Пески, полученные измельчением в стержневых мельницах,

относят к средним или крупным. Если необходим сортовой песок, его

готовят по схемам, аналогичным для песчано-гравийных заводов.

43.

Производство минерального порошка для асфальтобетонаМинеральный порошок — материал тонкого помола,

приготовленный измельчением известняков, доломитов,

доломитезированных известняков и других карбонатных пород,

удовлетворяющих требованиям ГОСТа.

В настоящее время получает распространение

активированный минеральный порошок, обработанный в процессе

приготовления поверхностно активными веществами в смеси с

битумом. Активированные минеральные порошки лучше смачиваются

битумом и не смачиваются водой, обладают пониженной пористостью

и битумоемкостью.

Технологический процесс производства минерального

порошка может осуществляться в цехах асфальтобетонного завода

или на специализированных заводах и базах.

Минеральный порошок, приготовленный на

специализированном заводе, более высокого качества за счет

использования совершенного высокопроизводительного

оборудования, строгого выполнения технологического процесса,

возможности автоматизации процесса производства.

44.

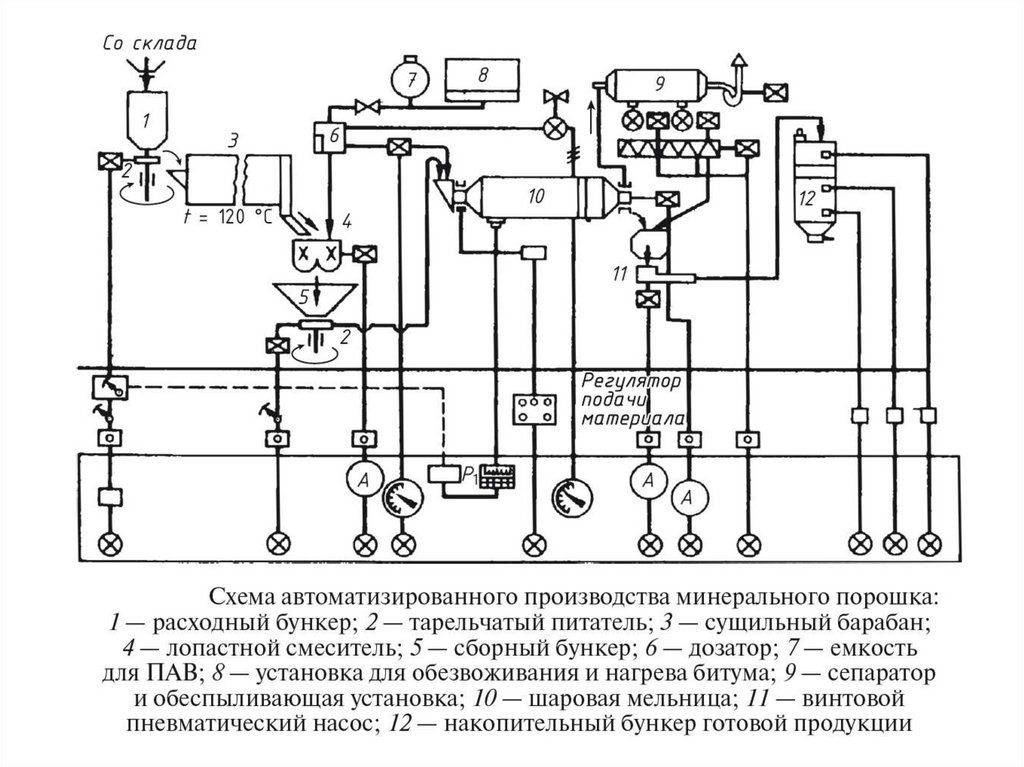

В состав завода входят цеха: дробильный, сортировочный, сушки,помольный. При приготовлении активированного порошка создают цеха:

битумный, приготовления добавок, смесительный и склад готовой продукции.

Технология приготовления активированного минерального порошка

включает следующие операции:

— просушивание минеральных материалов в сушильных барабанах;

— нагрев битума и ПАВ до рабочих температур;

— дозирование просушенного материала и активирующей смеси;

— перемешивание минерального материала с активирующей смесью в

смесителях любого типа (предпочтительно принудительного действия);

— подачу минерального материала, объединенного с активирующей смесью,

в помольную установку;

— измельчение минерального материала до требуемой тонкости помола;

— подачу готового активированного минерального порошка в накопительные

бункера или на склад.

Минеральный порошок удовлетворяет требованиям ГОСТа, если

частиц мельче 0,071 мм более 80%.

45.

46.

Технологические процессы обогащения и улучшениякаменных материалов

Современные процессы обогащения и улучшения каменных

материалов разделяются на следующие основные виды: промывка,

гидравлическая классификация, обогащение щебня по форме зерен,

обезвоживание, обогащение щебня и гравия по прочности,

обогащение щебня в тяжелых средах.

Промывка. Для повышения качества щебня в

технологические схемы КДЗ включают промывку материала в две-три

стадии. В месторождениях изверженных и метаморфических пород

глинистые включения отсутствуют, поэтому в технологических

операциях переработки таких пород промывку предусматривают

только при значительном содержании пылеватых частиц.

В месторождениях осадочных пород и гравийно-песчаном

материале практически всегда присутствует глина и пылеватые

частицы, содержание которых превышает допустимые пределы.

Процесс промывки основан на способности глины разрушаться

в водной среде, в результате чего она может быть отделена от сырья

и удалена в слив.

47.

В зависимости от удельного расхода энергии для промывкитого или иного материала можно выбрать тип промывочной машины.

Легкопромываемые материалы, на промывку которых

расходуется мало энергии, могут быть промыты на плоских

виброгрохотах с брызгалами.

Для труднопромываемых материалов необходимы сложные

промывочные машины с интенсивным воздействием: гравиемойки сортировки, грохоты, вибрационные вибромойки и вибрационные

плоские грохоты; корытные наклонные и горизонтальные мойки.

Гидравлическая классификация. Процесс разделения зерен

в жидкости по скоростям их падения осуществляют в

классификаторах.

Крупность материала, подвергаемого гидравлической

классификации, не превышает 5 мм. Классификация происходит в

вертикальных и горизонтальных струях воды. Кроме гидравлических и

механических применяют спиральные классификаторы,

представляющие собой короб, основной рабочей частью которого

является спиральное устройство.

При вращении спирали песок, поступающий вместе с водой,

взмучивается, слив, содержащий мелкие частицы, отводится в

48.

нижнюю часть короба через сливной порог, а крупные частицыотправляются спиралью к верхнему загрузочному окну. Спиральные

классификаторы отличаются простотой, большой

производительностью и эффективностью.

Гидравлические классификаторы относят к группе

гравитационных аппаратов, в которых вода служит средой,

разделяющей зернистый материал на сорта по крупности. Применяют

горизонтальные и вертикальные классификаторы.

Процесс гидроклассификации осуществляется по схеме,

представленной на рисунке. Песчано-графийную смесь подают в

классификатор через нижний патрубок 6, затем она, пройдя диффузор

3, поступает в обогатительную камеру 2, площадь сечения которой

намного больше площади верхнего сечения диффузора. Скорость

восходящего потока смеси здесь значительно уменьшается, что

влечет за собой выпадение наиболее крупных частиц, которые

попадают из обогатительной камеры 2 в классификационную 4,

которая расположена между диффузором 3 и внешней оболочкой

аппарата. В нижнюю часть камеры 4 подают из водонапорной башни

чистую воду под напором через патрубок 5. Вода образует в камере

восходящий поток, в котором материал разделяется по заданному

граничному зерну.

49.

50.

Частицы песка, скорость падения которых меньше скоростивосходящего потока, через верхний сливной коллектор по трубе 1

отводятся в шлам, а крупный материал, выпавший из

классификационной камеры 4, обезвоживается и транспортируется в

склад. Материал разделяется на два размера по одному граничному

зерну. Граница раздела — в пределах от 0,5 до 3 мм.

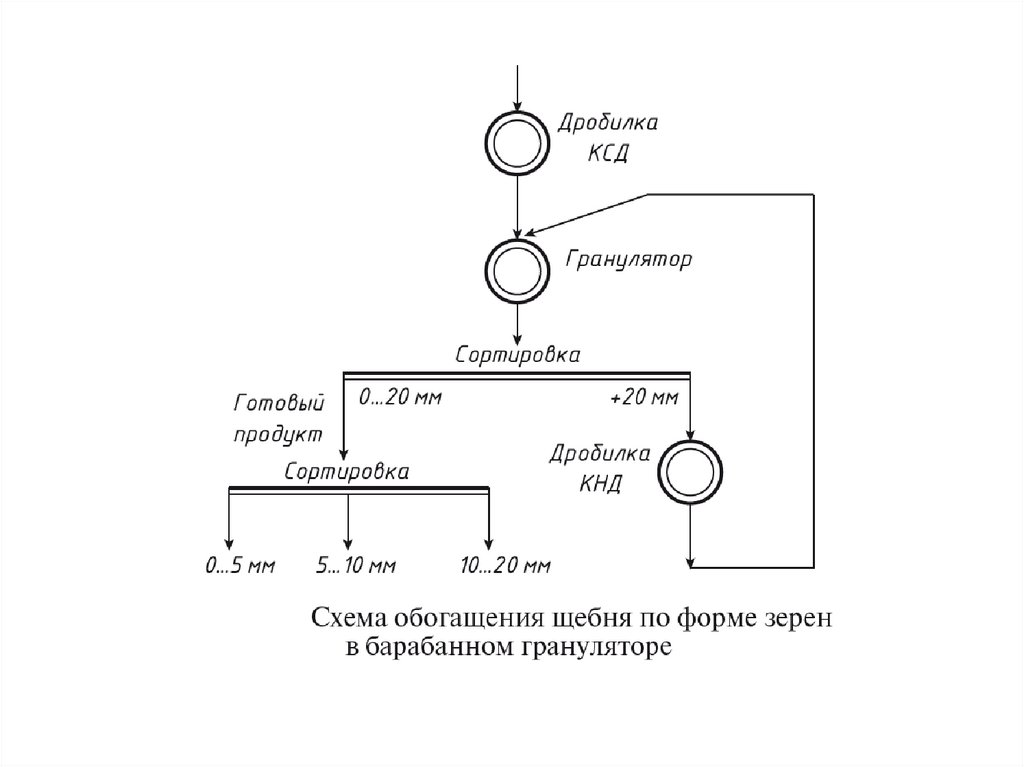

Обогащение щебня по форме зерен. Щебень кубовидной

формы получают в виброгрохотах со щелевидными ситами,

грануляцией щебня в роторных дробилках ударного действия и в

барабанных грануляторах.

Стандарты на щебень из естественного камня для

строительных работ ограничивают в нем массовую долю

пластинчатых и игольчатых зерен до 25%, а в некоторых случаях и до

15%. К зернам пластинчатой игловатой формы относят также зерна,

толщина или ширина которых менее длины в 3 раза и более.

Способ обогащения по форме зерен состоит в следующем.

Продукт дробления рассеивают на узкие сорта, которые подвергают

сортировке на щелевидных ситах.

Промышленность

Промышленность