Похожие презентации:

Оптимизации состава высокопрочных алюминиевых сплавов, содержащих более 0,5 масс.%Fe

1. Оптимизации состава высокопрочных алюминиевых сплавов, содержащих более 0,5 масс.%Fe

Н.А.Белов, А.Н.АлабинНИТУ «МИСиС», кафедра технологии литейных процессов

КОНФЕРЕНЦИЯ «Перспективные высокопрочные алюминиевые сплавы для изделий авиационной,

ракетной и атомной техники» (посвящается 100-летию со дня рождения к.т.н. Е.И. Кутайцевой)»

ВИАМ, Москва, 6 ноября 2014 г.

2. Актуальность

Одной из наиболее перспективных технологий полученияпервичного алюминия представляется новая технология,

разработанная ИТЦ РУСАЛ, при которой используются

инертные аноды, что позволяет снизить себестоимость,

но повышает количество примесей, что не соответствует

составам марочных сплавов

Марочные алюминиевые сплавы, ориентированные на

применение в ответственных изделиях, как правило,

имеют строгие ограничения по примесям, прежде всего,

это относится к железу. Такие строгие ограничения

требуют применения алюминия повышенной чистоты,

что, во многих случаях, приводит к запредельно высокой

себестоимости сплава.

Марочные сплавы не удовлетворяют по свойствам

современным требованиям (разработки 1960-80-х годов).

2

3.

• ФЦП «Исследования и разработки поприоритетным направлениям развития

научно-технологического комплекса России

на 2014—2020 годы»

• Мероприятие 1.3

• ЛОТ «Разработка технологии производства

нового поколения экономнолегированных

высокопрочных наноструктурированных

алюминиевых сплавов (ЭЛАС), производимых

с использованием алюминия, получаемого по

технологии электролиза с инертным анодом»

• Сроки выполнения 2014-2016 гг.

3

4. Цель работы

Разработка технологии производства нового видаматериалов – высокопрочных (упрочняемых

наночастицами,

σв

>500

МПа)

экономнолегированных (от 0,5 до 1,5 % Fe)

алюминиевых сплавов для применения в виде

легких конструкционных изделий, изготовляемых из

недорогих

полуфабрикатов,

получаемых

с

использованием алюминия, производимого по

технологии электролиза с инертным анодом.

4

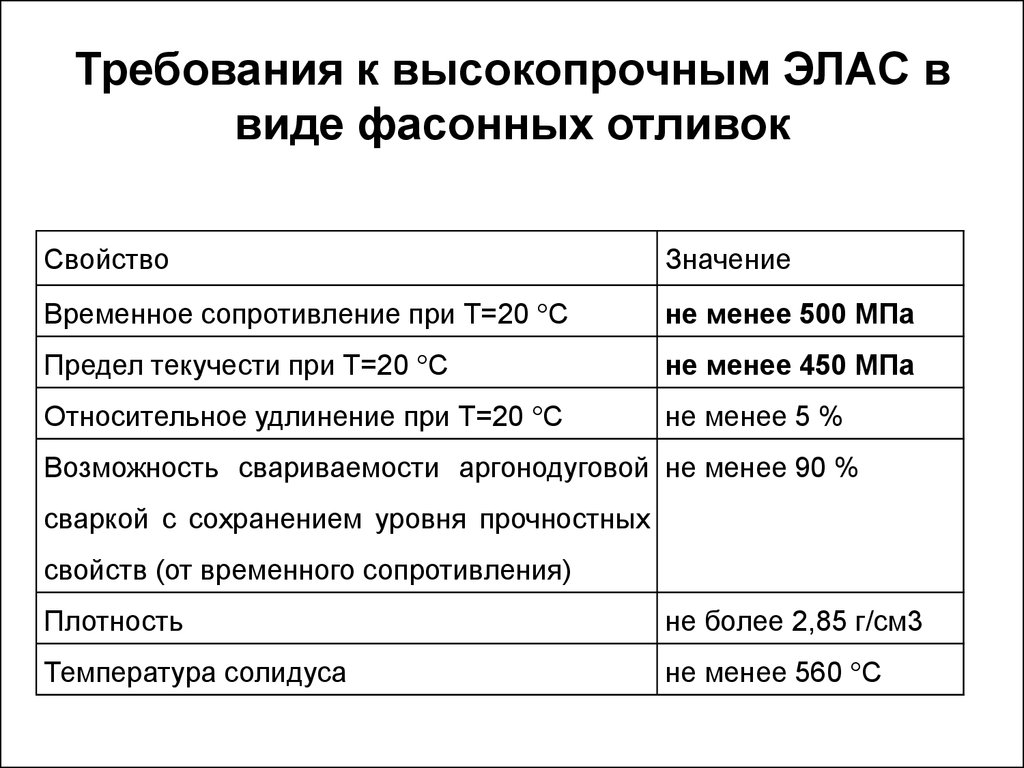

5. Требования к высокопрочным ЭЛАС в виде фасонных отливок

СвойствоЗначение

Временное сопротивление при Т=20 °С

не менее 500 МПа

Предел текучести при Т=20 °С

не менее 450 МПа

Относительное удлинение при Т=20 °С

не менее 5 %

Возможность свариваемости аргонодуговой не менее 90 %

сваркой с сохранением уровня прочностных

свойств (от временного сопротивления)

Плотность

не более 2,85 г/см3

Температура солидуса

не менее 560 °С

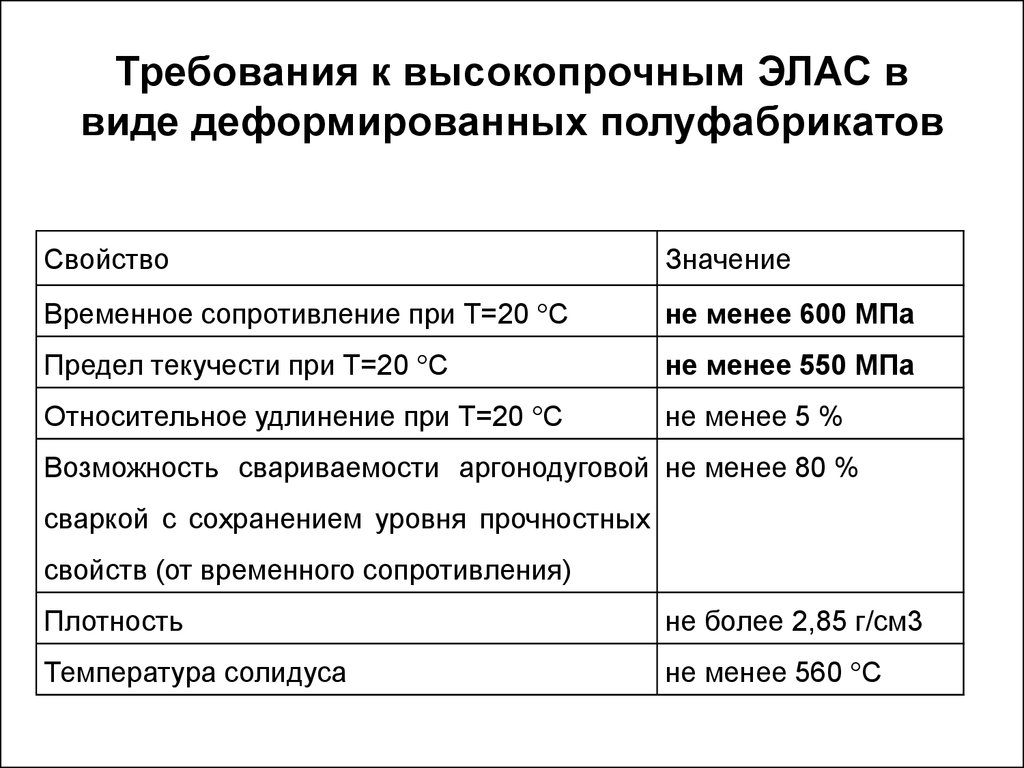

6. Требования к высокопрочным ЭЛАС в виде деформированных полуфабрикатов

СвойствоЗначение

Временное сопротивление при Т=20 °С

не менее 600 МПа

Предел текучести при Т=20 °С

не менее 550 МПа

Относительное удлинение при Т=20 °С

не менее 5 %

Возможность свариваемости аргонодуговой не менее 80 %

сваркой с сохранением уровня прочностных

свойств (от временного сопротивления)

Плотность

не более 2,85 г/см3

Температура солидуса

не менее 560 °С

7. Научные основы (анализ многокомпоненных фазовых диаграмм)

8. Механические свойства сплава АЦ7Мг3Н4 на базе системы Al-Zn-Mg-Ni и известных высокопрочных литейных сплавов (Т6)

Сплав0,2, МПа

в,МПа

d, %

АК8М3ч

АМ4,5Кд

ВАЛ 12

АЦ7Мг3Н4

340

360

500

550

400

490

550

620

4

5

3

6

8

Недостаток:

Fe<0,1%

8

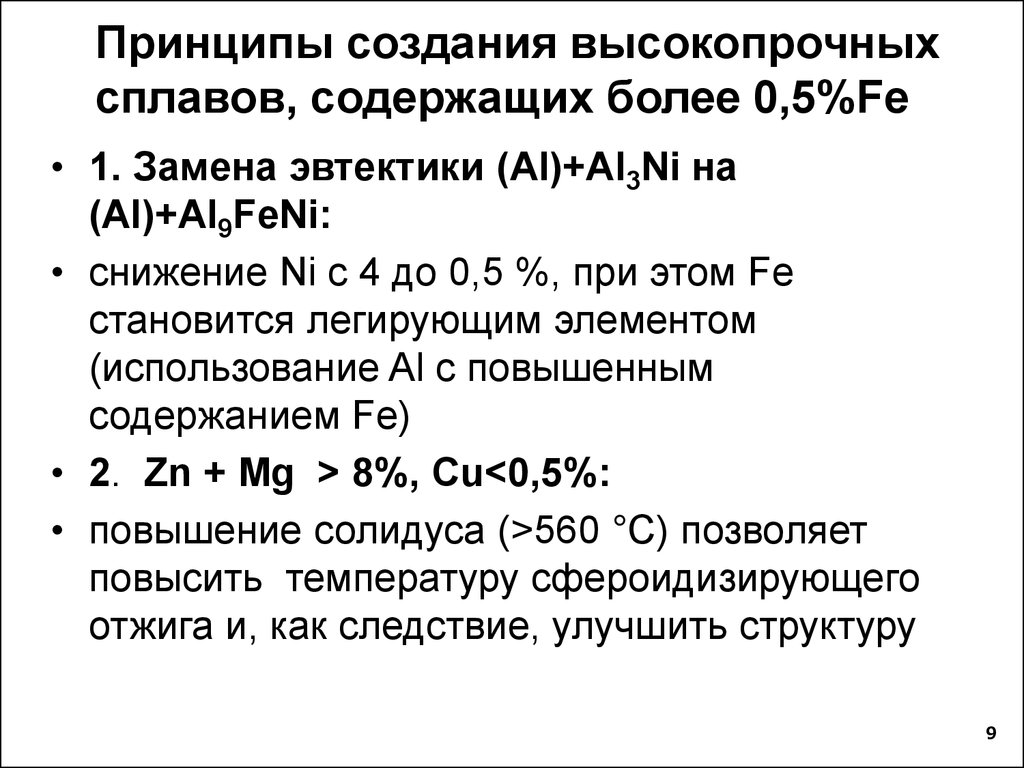

9. Принципы создания высокопрочных сплавов, содержащих более 0,5%Fe

• 1. Замена эвтектики (Al)+Al3Ni на(Al)+Al9FeNi:

• снижение Ni с 4 до 0,5 %, при этом Fe

становится легирующим элементом

(использование Al с повышенным

содержанием Fe)

• 2. Zn + Mg > 8%, Cu<0,5%:

• повышение солидуса (>560 °С) позволяет

повысить температуру сфероидизирующего

отжига и, как следствие, улучшить структуру

9

10. Распределение элементов между фазами в сплавах системы Al–Zn–Mg–Cu–Fe–Si–Ni

Эвтектические включенияФазы

Al3Fe

Al6(Fe,Cu)

Al8Fe2Si

Al7Cu2Fe

Al9FeNi

Al3Ni

Al3(Ni,Cu)2

Al7Cu4Ni

Mg2Si

T

M

S(Al2CuMg)

Al2Cu

Zn

–

–

–

–

–

–

–

–

–

+

+

–

–

Mg

–

–

–

–

–

–

–

–

+

+

+

+

–

Cu

–

+

–

+

–

–

+

+

–

+

+

+

+

Fe

+

+

+

+

+

–

–

–

–

–

–

–

–

Si

–

–

+

–

–

–

–

–

+

–

–

–

–

Ni

–

–

–

–

+

+

+

+

–

–

–

–

–

Вторичные выделения

Фазы

T

M

S

Al2Cu

Zn

+

+

–

–

Mg

+

+

+

–

Cu

+

+

+

+

Fe

–

–

–

–

Si

–

–

–

–

Ni

–

–

–

–

10

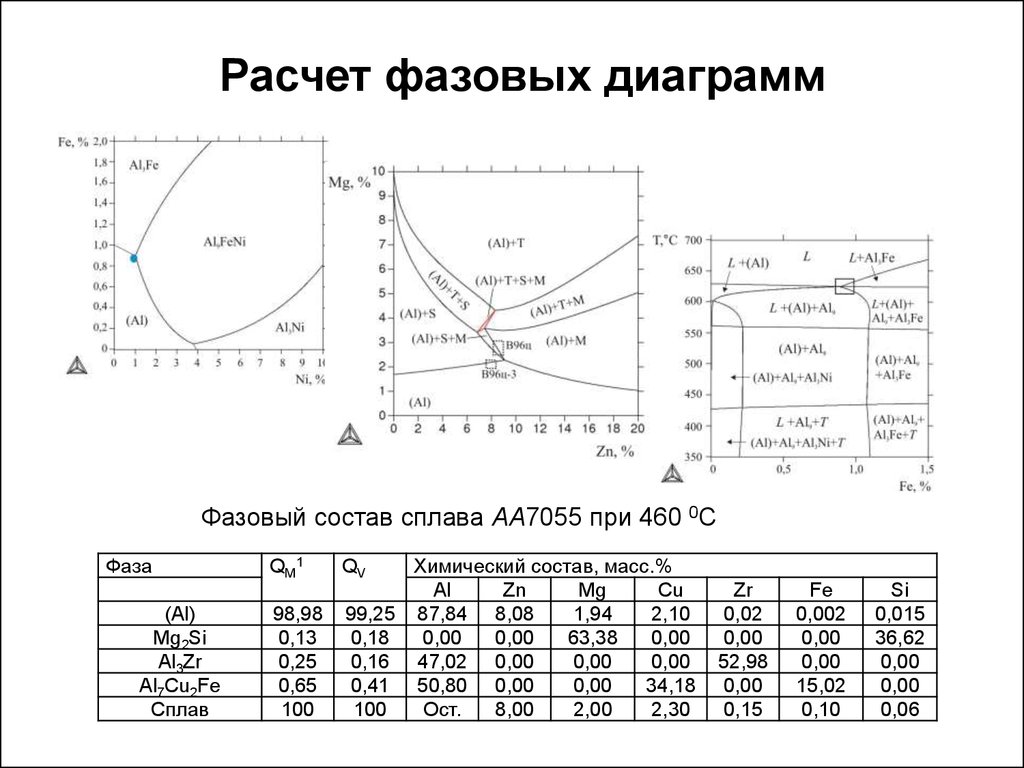

11. Расчет фазовых диаграмм

Фазовый состав сплава АА7055 при 460 0СФаза

(Al)

Mg2Si

Al3Zr

Al7Cu2Fe

Сплав

QM1

98,98

0,13

0,25

0,65

100

Химический состав, масс.%

Al

Zn

Mg

Cu

99,25 87,84 8,08

1,94

2,10

0,18

0,00

0,00

63,38

0,00

0,16 47,02 0,00

0,00

0,00

0,41 50,80 0,00

0,00

34,18

100

Ост.

8,00

2,00

2,30

QV

Zr

0,02

0,00

52,98

0,00

0,15

Fe

0,002

0,00

0,00

15,02

0,10

Si

0,015

36,62

0,00

0,00

0,06

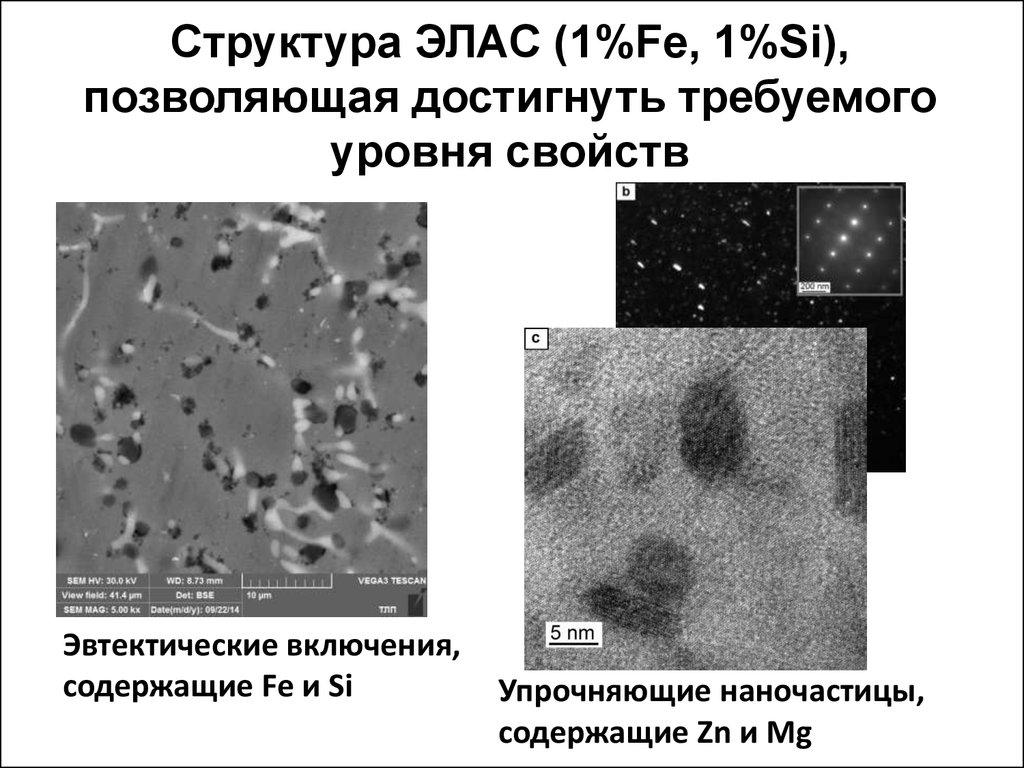

12. Структура ЭЛАС (1%Fe, 1%Si), позволяющая достигнуть требуемого уровня свойств

Эвтектические включения,содержащие Fe и Si

Упрочняющие наночастицы,

содержащие Zn и Mg

13. Получение отливок методом кристаллизации под давлением (КЭМЗ, г. Ковров)

Отливки «Статор»Гидравлический пресс модели 8535 для литья в

кристаллизатор под давлением, КЭМЗ, г. Ковров

13

14. Результаты механических испытаний образцов, вырезанных из отливок «Статор»

Состояние0,2, МПа

в, МПа

δ,%

АК7пч

Т6

253

310

9,2

АЦ6Н0,5Ж

Т4

237

397

15,4

АЦ6Н0,5Ж

Т6

440

493

8,1

Материал

14

15. Листовой прокат и проволока сплава АЦ6Н0,5Ж

3 мм0,5 мм

0,17 мм

Проволока 2 мм

15

16. Прессованные прутки сплава АЦ7НЖ

СплавАЦ7НЖ (0.55%Fe)

Механические свойства

в, МПа

0,2, МПа

d, %

HV, МПа

673

646

6,5

2140

16

17. Сварные соединения сплава АЦ6Н0,5Ж

отливкилисты

Возможность получения сложных изделий, путем соединения

отливок и деформированных полуфабрикатов!

17

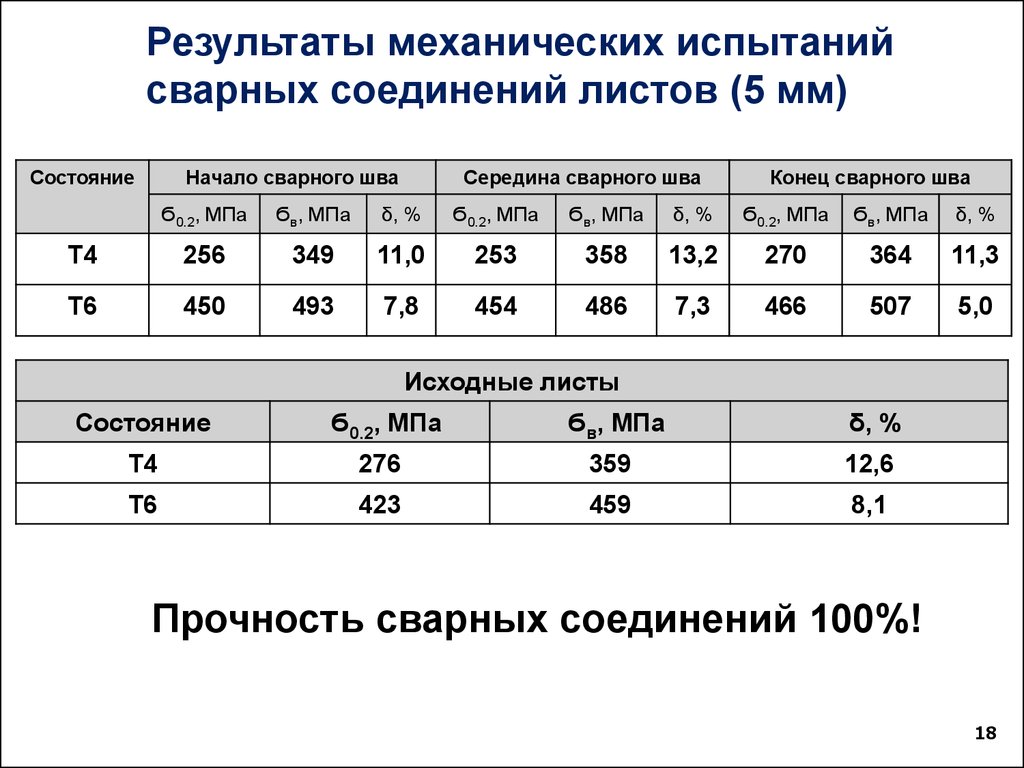

18. Результаты механических испытаний сварных соединений листов (5 мм)

СостояниеНачало сварного шва

Середина сварного шва

Конец сварного шва

Ϭ0.2, МПа

Ϭв, МПа

δ, %

Ϭ0.2, МПа

Ϭв, МПа

δ, %

Ϭ0.2, МПа

Ϭв, МПа

δ, %

Т4

256

349

11,0

253

358

13,2

270

364

11,3

Т6

450

493

7,8

454

486

7,3

466

507

5,0

Исходные листы

Состояние

Ϭ0.2, МПа

Ϭв, МПа

δ, %

Т4

276

359

12,6

Т6

423

459

8,1

Прочность сварных соединений 100%!

18

19. ЗАКЛЮЧЕНИЕ

• 1. Согласно целям и задачам ФЦП «Исследованияи разработки по приоритетным направлениям

развития научно-технологического комплекса России

на 2014—2020 годы» обосновано прикладное

научное исследование (ПНИ), направленное на

разработку экономнолегированных алюминиевых

сплавов (ЭЛАС), которые будут производиться из

сырья с повышенным содержанием железа.

• 2. Новые сплавы должны сочетать высокий уровень

эксплуатационных, технологических и экономических

показателей, что принципиально отличает их от

существующих марочных сплавов. Одновременно

будет обоснована возможность использования

алюминия, производимого по технологии электролиза

с инертными анодами, для получения определенных

групп марочных сплавов при сохранении требуемых

характеристик последних.

Промышленность

Промышленность