Похожие презентации:

Технологический процесс обработки детали заглушка

1. Министерство образования и науки РФ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ОМСКИЙ ГОСУД

Министерство образования и науки РФФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«ОМСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра «Машиностроение и материаловедение»

Выпускная квалификационная работа

на тему:

Разработка технологического процесса обработки

детали «заглушка»

Научный руководитель: доцент, к.т.н. Пантюхова К.Н.

Выполнила: студентка Каип А.А

Группа: МТМ-131

2. Цель выпускной квалификационной работы: Разработать технологический процесс обработки детали «Заглушка».

Задачи выпускной квалификационной работы :• Провести анализ детали;

• Выбрать материал для изготовления;

• Обосновать способ изготовления детали;

•Разработать карты термической и механической

обработки.

2

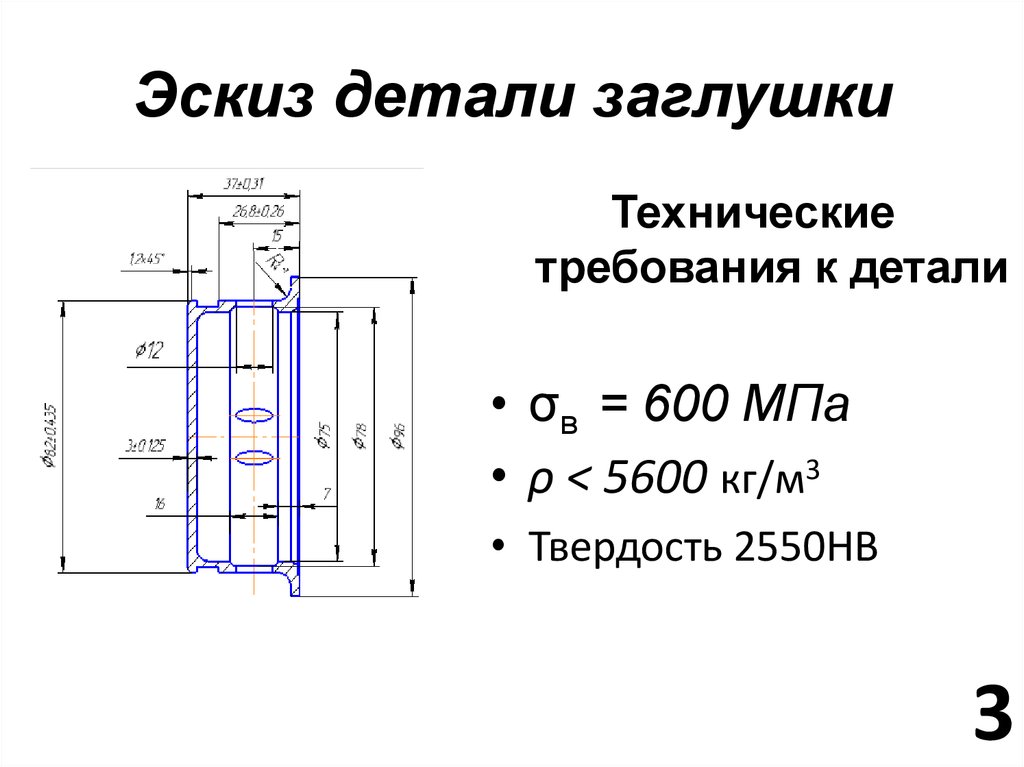

3. Эскиз детали заглушки

Техническиетребования к детали

• σв = 600 МПа

• ρ < 5600 кг/м3

• Твердость 2550HB

3

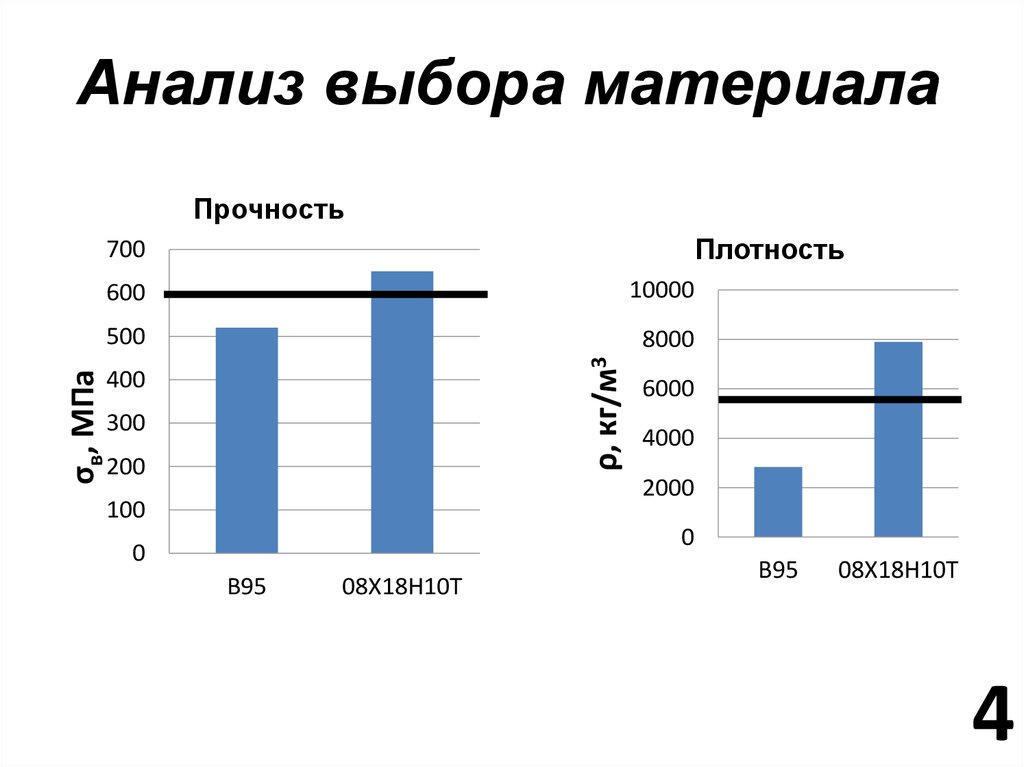

4. Анализ выбора материала

ПрочностьПлотность

700

10000

500

8000

ρ, кг/м3

600

σв, МПа

400

300

200

6000

4000

2000

100

0

0

В95

08Х18Н10Т

В95

08Х18Н10Т

4

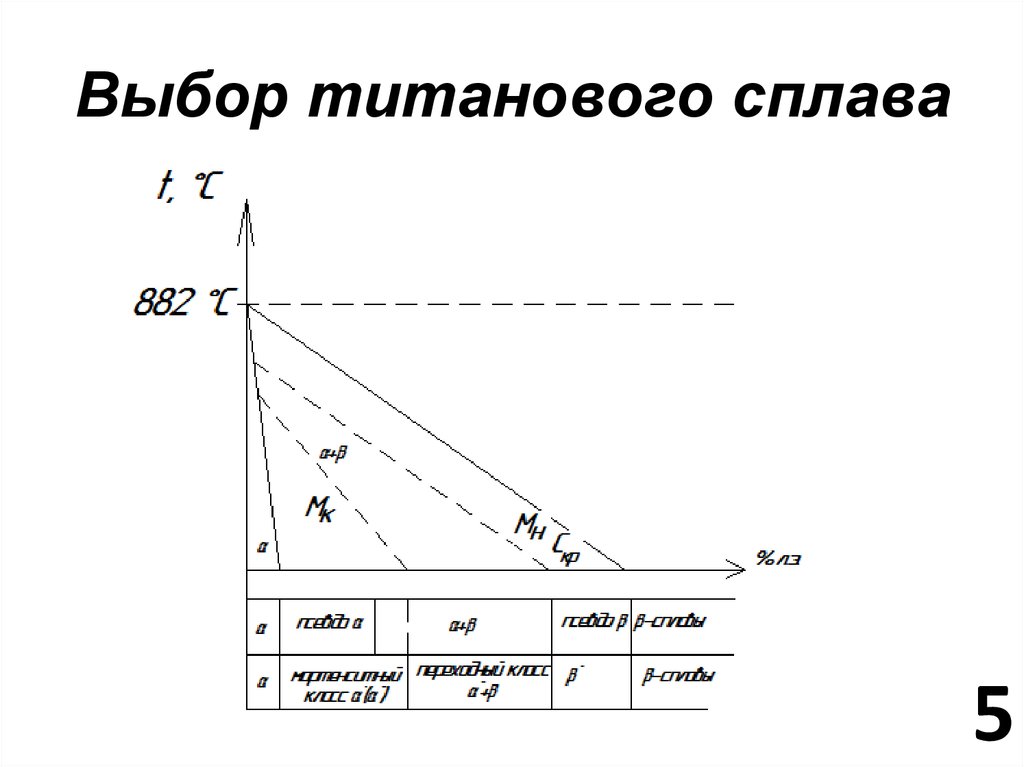

5. Выбор титанового сплава

56.

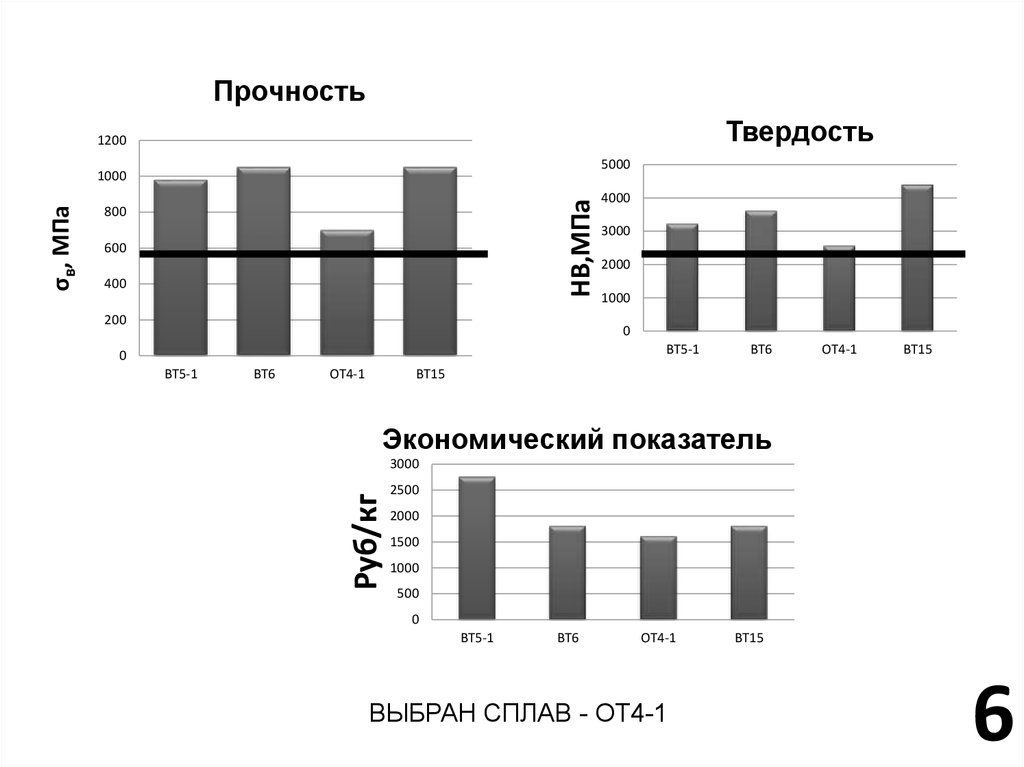

ПрочностьТвердость

1200

5000

HB,МПа

800

600

400

200

4000

3000

2000

1000

0

ВТ5-1

0

ВТ5-1

ВТ6

ОТ4-1

ВТ6

ОТ4-1

ВТ15

ВТ15

Экономический показатель

3000

Руб/кг

σв, МПа

1000

2500

2000

1500

1000

500

0

ВТ5-1

ВТ6

ОТ4-1

ВЫБРАН СПЛАВ - ОТ4-1

ВТ15

6

7. Входной контроль

Общий вид спектрометра7

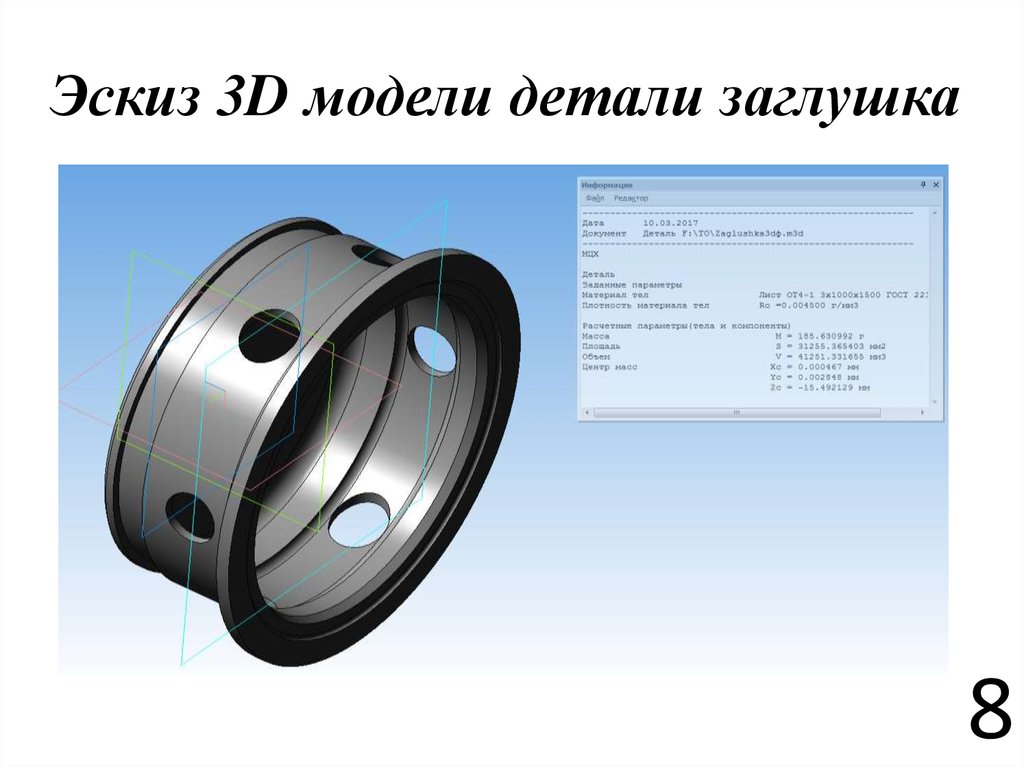

8. Эскиз 3D модели детали заглушка

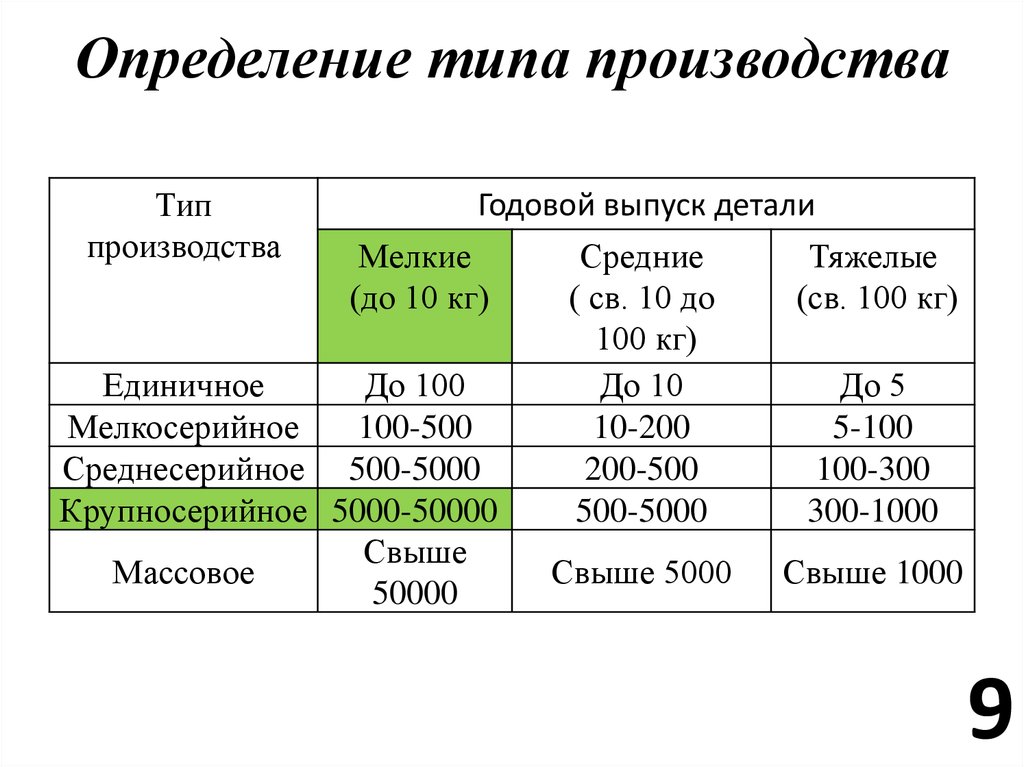

89. Определение типа производства

Типпроизводства

Годовой выпуск детали

Мелкие

(до 10 кг)

Единичное

До 100

Мелкосерийное

100-500

Среднесерийное 500-5000

Крупносерийное 5000-50000

Свыше

Массовое

50000

Средние

( св. 10 до

100 кг)

До 10

10-200

200-500

500-5000

Тяжелые

(св. 100 кг)

Свыше 5000

Свыше 1000

До 5

5-100

100-300

300-1000

9

10. Способ получения заготовки

ШтамповкаЛитье

10

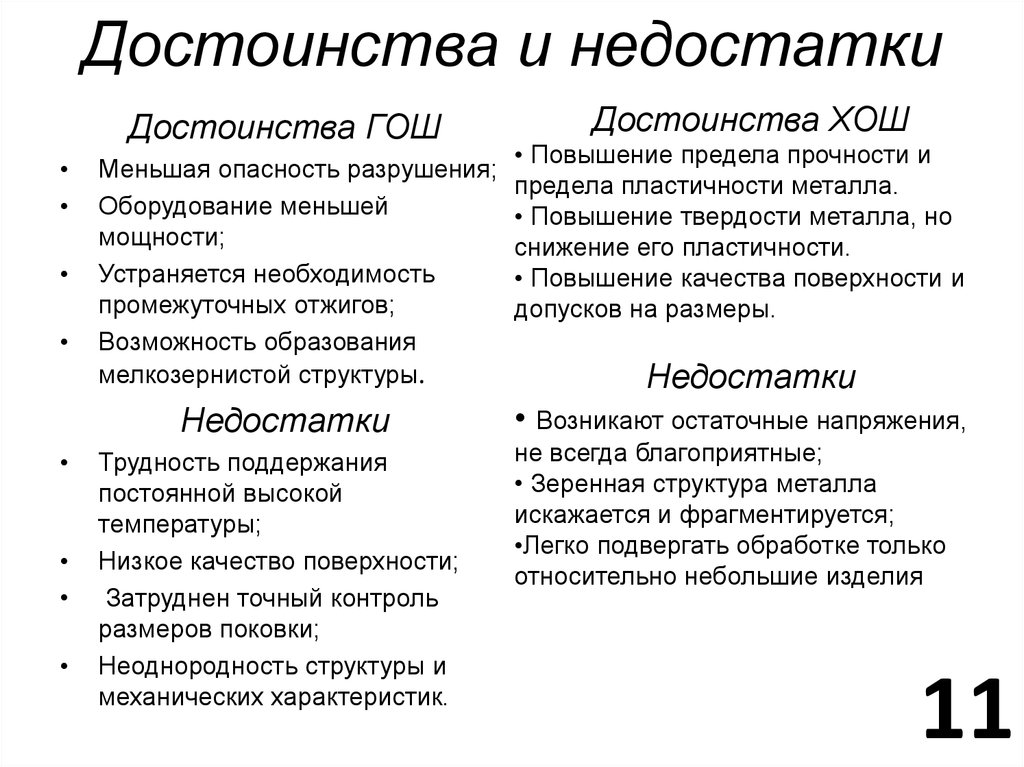

11. Достоинства и недостатки

Достоинства ГОШМеньшая опасность разрушения;

Оборудование меньшей

мощности;

Устраняется необходимость

промежуточных отжигов;

Возможность образования

мелкозернистой структуры.

Недостатки

Трудность поддержания

постоянной высокой

температуры;

Низкое качество поверхности;

Затруднен точный контроль

размеров поковки;

Неоднородность структуры и

механических характеристик.

Достоинства ХОШ

• Повышение предела прочности и

предела пластичности металла.

• Повышение твердости металла, но

снижение его пластичности.

• Повышение качества поверхности и

допусков на размеры.

Недостатки

• Возникают остаточные напряжения,

не всегда благоприятные;

• Зеренная структура металла

искажается и фрагментируется;

•Легко подвергать обработке только

относительно небольшие изделия

11

12. Отрезка прутков проката

Диаметр355 мм

Мощность

2400 Вт

Посадочный диаметр,

мм

Max глубина пропила

под углом 90°

Плавный пуск

Угол поворота тисков

влево/вправо

Max число оборотов

на холостом ходу

Поддержание

оборотов под

нагрузкой

Вес

Габариты в упаковке

25.4

120 мм

Нет

45 гр.

4000 об/мин

Нет

14.5 кг

12

535x425x295 мм

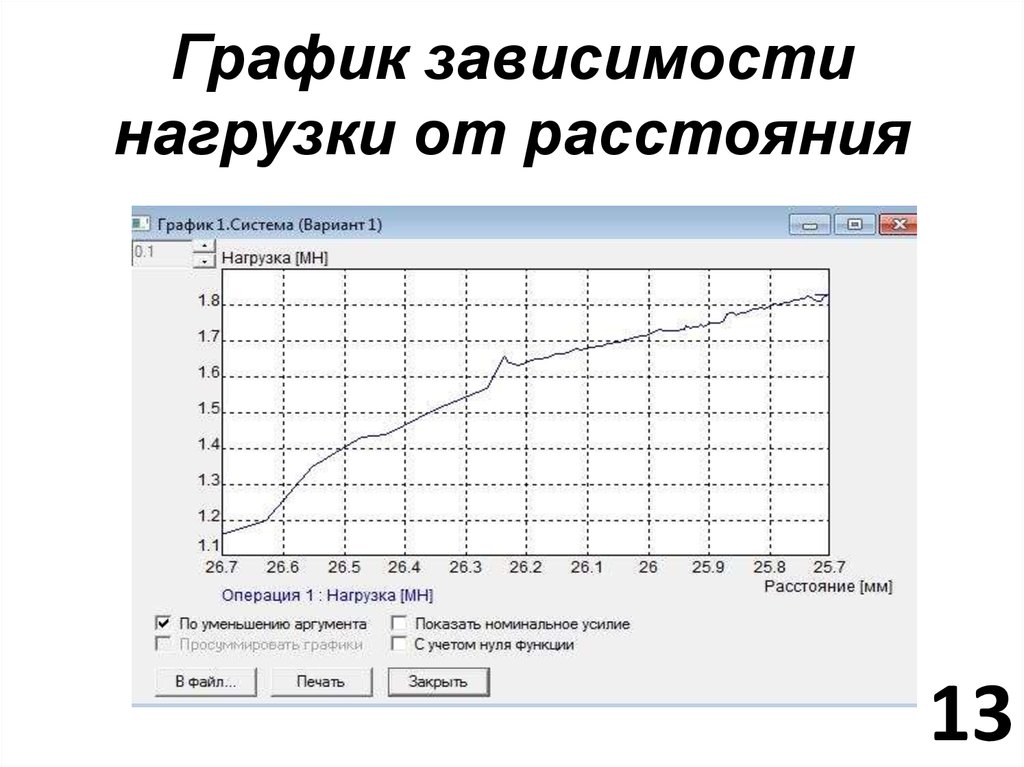

13. График зависимости нагрузки от расстояния

1314. Выбор оборудования

Номинальное усилие, кН (т)Ход под номинальным

усилием, мм

Ход ползуна, мин-1

630 (63)

4

120

Наибольшее расстояние

между столом и ползуном в

его нижнем положении при

наибольшем ходе, мм

300

Расстояние от ползуна до

станины, мм

Величина регулировки

расстояния между столом и

ползуном, мм

400/700

Размеры стола , мм

580*860

Размер отверстий рабочего

стола, мм

220*260

Толщина подштамповой

плиты, мм

100

Размеры ползуна , мм

280*380

Размер отверстия ползуна

(диаметр x глубина), мм

Ф60*75

Расстояние между стойками

станины, мм

450

Мощность электродвигателя

Общий вид кривошипноштамповочного пресса

80

7,5

Габаритные размеры , мм

2220x1530x2650

Масса нетто/брутто, кг

6520/7320

14

15. Технологическая карта механической обработки

1516. Выбор станочного оборудования

Максимальный диаметрустанавливаемый над

станиной, мм

Максимальный диаметр

устанавливаемый над

суппортом, мм

Габариты

Токарно-винторезный станок с

ЧПУ АС16М20Ф3

Наибольший диаметр

обрабатываемой

заготовки над станиной

(мм)

Расстояние между

центрами

Скорость вращения

шпинделя

Диаметр отверстия в

шпинделе

Мощность шпинделя

(кВт)

Максимальный

крутящий момент

шпинделя, НМ

500

200

3700х2260х1650

320

1000

20-2500

55

11

1000

16

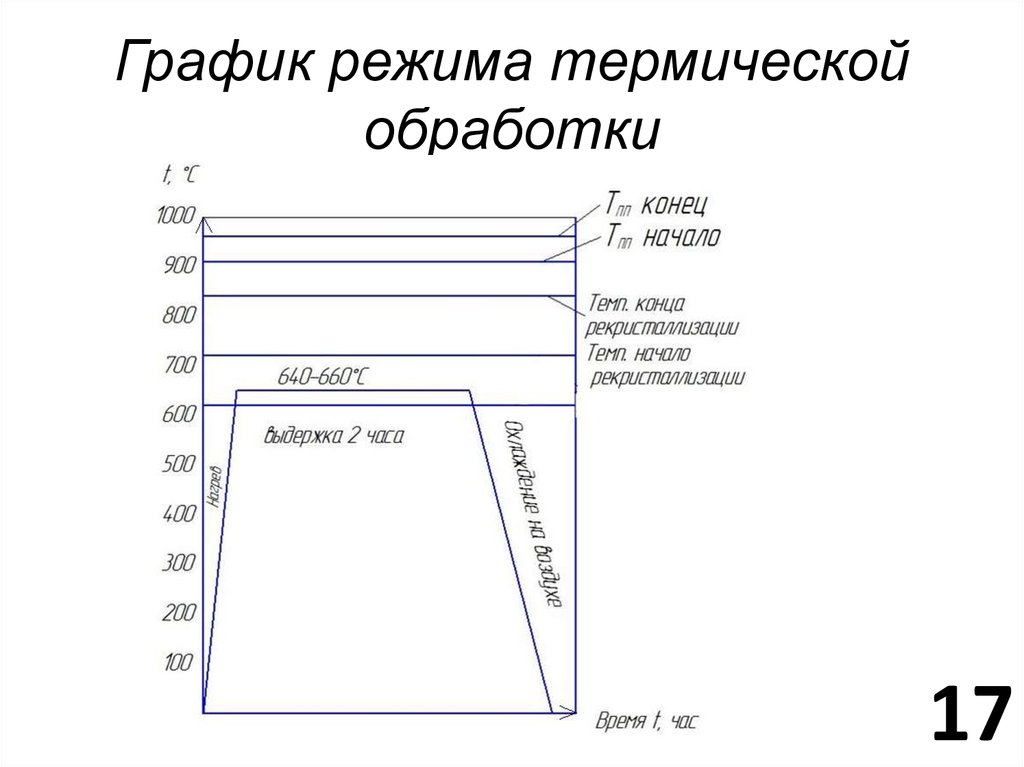

17. График режима термической обработки

1718. Вакуумная печь

1819. Контроль качества

Твердомер БринелльТШ-2

Разрывная машина

19

20. Карта термической обработки

2021. Вывод

• проведен анализ условий работы детали«заглушка»;

• назначен материал – ОТ4-1;

• способ получение заготовки - холодная объемная

штамповка;

• разработаны технологические карты

механической и термической обработки;

• назначены операции входного и выходного

контроля.

21

Механика

Механика Промышленность

Промышленность