Похожие презентации:

Снижение себестоимости, повышение производительности и качества. Концепция бережливого производства (Кайдзен)

1. Снижение себестоимости, повышение производительности и качества. Концепция бережливого производства (Кайдзен)

2. Программа совместной работы

№Модули

Расписание

16 июня

1

2

Поток создания ценности и потери в бизнеспроцессах.

Стабилизация и улучшение бизнес-процессов.

14.00 - 16.30

16.45 - 18.30

И

17 июня

3

4

5

Инструменты совершенствования

производственной системы.

Вытягивающая система Канбан для

максимальной оптимизации потерь и

повышения эффективности.

Развертывание бережливого производства на

предприятии.

9.30 – 13.00

14.00 – 16.00

16.15 – 18.00

3.

Слабая или лоскутнаяавтоматизация,

износ

ТЕХНОЛОГИИ

Громоздкость,

низкая скорость

ПРОЦЕССЫ

Потребность в

развитии и доходах

ПЕРСОНАЛ

Давление внутренней среды

Повышение

КОНКУРЕНЦИЯ

Повышение

прибыли

АКЦИОНЕР

Снижение

ЦЕНЫ

Снижение

потребления

РЫНОК

ПОТРЕЛЕНИЯ

Давление внешней среды

И

Высокая себестоимость производства услуг

4. Оптимизация затрат = устранение потерь

И5. Методология непрерывного совершенствования (Kaizen, Lean Production, Бережливое производство)

И6. Рейтинг компаний автопрома по оценке Forbes за 2014 год

Rank#11

#14

Company

Country

Sales

Toyota

Japan

$252.2 B

Motor

Volkswagen

Germany $268.5 B

Group

Profits

Assets

Market

Value

$19.1 B

$389.7 B

$239 B

$14.4 B

$425 B

$126 B

#26

Daimler

Germany $172.3 B

$9.2 B

$229.5 B

$103.3 B

#45

BMW Group Germany $106.6 B

$7.7 B

$187.3 B

$81.4 B

$117.1 B

$5.6 B

$148.7 B

$61.4 B

$155.9 B

$3.9 B

$177.7 B

$59 B

$144.1 B

$3.2 B

$208.5 B

$63.6 B

Japan

$106.7 B

$4.3 B

$138.9 B

$45.9 B

South

Korea

$84.8 B

$7 B

$133.9 B

$32.9 B

China

$99.5 B

$4.4 B

$62.1 B

$47.1 B

#63

#64

#69

#96

#117

#130

Honda

Motor

General

Motors

Ford Motor

Nissan

Motor

Hyundai

Motor

SAIC Motor

И

Japan

United

States

United

States

http://www.forbes.com/global2000/list/#industry:Auto%20%26%20Truck%20Ma

nufacturers

7. Восточная и западная практика менеджмента

7Не затратные

Постепенные

Небольшие

улучшения

И

Радикальные

инновации

Значительные

финансовые

вложения

8. Совмещение восточной и западной практики менеджмента

8Радикальные

инновации

Значительные

финансовые

вложения

И

Не затратные

Постепенные

улучшения в

операционной

деятельности

9. Производственная система предприятия

Эффективность всейпроизводственной системы

поток

Однопредметный

планировка

И

Сотовая

JIT – Точно

вовремя

Выравнивание

процесса

Встраивание качества

в процесс

Быстрая

переналадка

Качество, Рентабельность, Производительность

Управленческий учет – LEAN учет

ТРМ

5С

Кайдзен

Визуализация

Стандартизация

Стабилизация процессов - Картирование потока

Картирование потока создания ценности основа бережливого производства

9

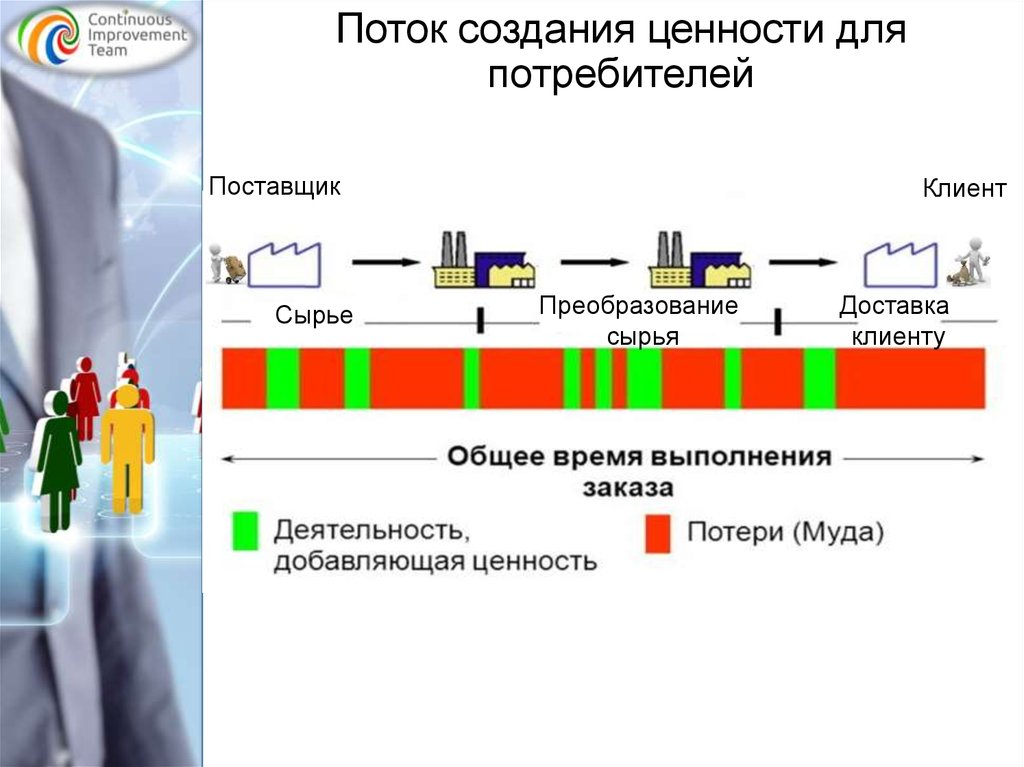

10. Поток создания ценности для потребителей

ПоставщикСырье

Клиент

Преобразование

сырья

И

Доставка

клиенту

11. Потери в потоке создания ценности для потребителей

И12. Ценность и потери в бизнес-процессах

Воснове

бережливого

производства лежит ценность для

потребителя. ЦЕННОСТЬ – это

то, что нужно потребителю и он

готов за это платить.

И

Все, что не создает ценности для

потребителя - это ПОТЕРИ.

Это любая деятельность, за

которую потребитель не готов

платить.

Тайчи Оно Разработчик

производственной

системы Toyota

13. Классические виды потерь (муды) в бизнес-процессах

Перепроизводство ИзлишниеИзлишнее качество запасы

Излишняя

транспортировка

Излишние

движения

И

Дефекты,

брак

Переделки

Ожидания,

простои

Неполное

использование

творческого

потенциала людей

14. Перепроизводство и излишнее качество

ИНужно ли столько потребителю?

Какие свойства материала, элементы продукции

они не используют?

Сколько ресурсов вы тратите на обеспечение

этого свойства\элемента ежегодно?

15. Лишние запасы

ИСколько стоит хранение материала?

Сколько на складе материала, который уже не

используется в производстве?

Сколько на складе испорченного временем

материала?

Сколько стоит замороженный капитал?

16. Лишняя транспортировка и перемещения

ИСколько метров пройдет оператор за смену?

Сколько операторов в смене?

Сколько смен в году?

Сколько стоит рабочее время, потраченное на

перемещения?

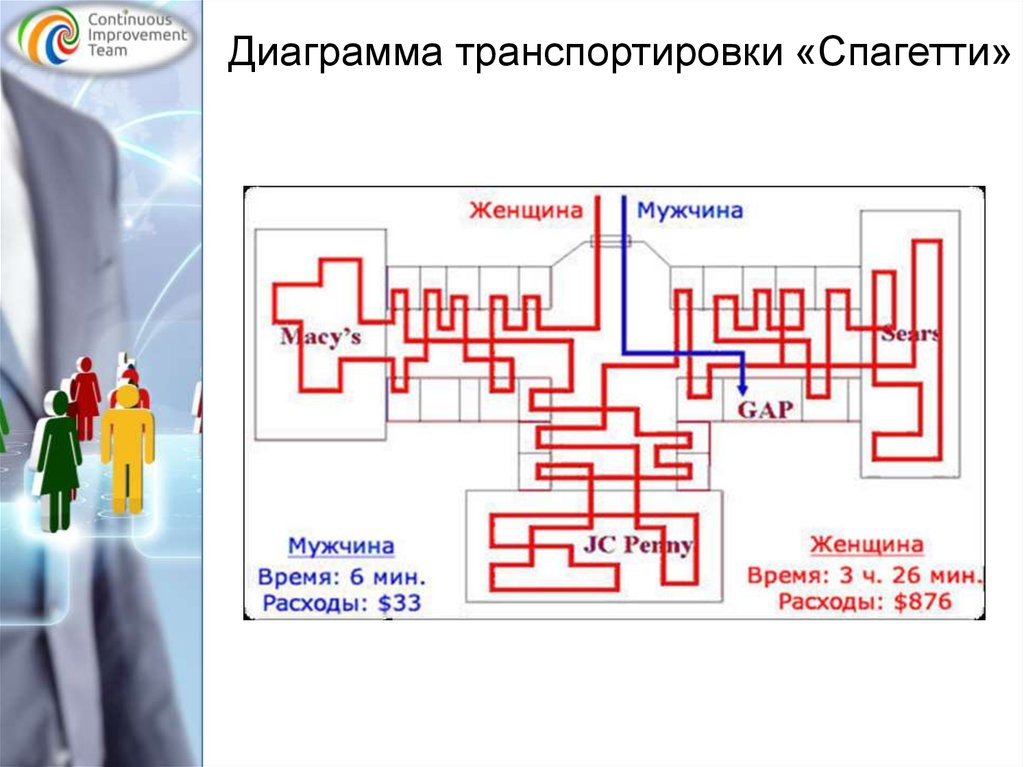

17. Диаграмма транспортировки «Спагетти»

И18. Браки и дефекты

ИСколько за год выпускается брака?

Какая часть оплаченного сырья уходит в отходы?

Сколько приходится в год платить за их утилизацию?

Каков годовой бюджет ОТК?

Сколько времени тратиться на контроль, замораживая

капитал?

19. Переделки

ИКакую часть рабочего времени операторы

тратят на переделку в смену? А в год?

Сколько стоят дополнительные ресурсы для

переделки?

20. Лишние движения

ИКакая доля рабочего времени уходит на

- Перекладывание, переноску

- Перемещения в поисках необходимого:

материала, инструмента, документации,

начальника, контролера, погрузчика, …

21. Ожидания и простои

ИСколько стоит время рабочего из-за неготовности

материала, инструмента, информации?

Сколько стоит время простоя оборудования

(поломка, переналадка, низкая

производительность)?

22. Неполное раскрытие потенциала людей

ИКто может наиболее эффективно устранять потери,

максимально включать внутренние резервы?

–Разработчик процессов?

–Руководство?

Исполнители – СОТРУДНИКИ ! (80%)

23. Потери в офисной работе

И документов и сбор иИзлишнее согласования

подписей;

Ожидание совещаний, в приемных, согласований

документов;

Поиски документов и информации;

Ошибки при вводе данных;

Сбои в компьютерных системах;

Нерациональная

планировка

помещений,

размещения оргтехники, канцтоваров;

Спам по электронной почте;

24. Сверим наше понятие ценности (Пример: операция сборки шасси грузовика)

№Действие

1

Оператор идет за деталью

2

Открывает контейнер и берет

деталь

3

Оператор перебирает болты

4

Возвращается к линии сборки

5

Устанавливает деталь на

шасси

6

Оператор идет за

инструментом

7

Ищет и находит инструмент

8

Возвращается к линии сборки

9

Крепит деталь к шасси

Ценность

(мин)

И

Потеря

(мин)

Перемещения

(м)

25. Сверим наше понятие ценности (Пример: операция сборки шасси грузовика)

№Действие

Ценность

(мин)

Потеря

(мин)

Перемещения

(м)

8

1

Оператор идет за деталью

2

2

Открывает контейнер и берет

деталь

1

3

Оператор перебирает болты

3

4

Возвращается к линии сборки

2

8

5

Устанавливает деталь на

шасси

6

Оператор идет за

инструментом

2

12

7

Ищет и находит инструмент

3

8

Возвращается к линии сборки

2

12

9

Крепит деталь к шасси

2

Итого:

3

15

40

1

26. Производственная система предприятия

Эффективность всейпроизводственной системы

поток

Однопредметный

планировка

И

Сотовая

JIT – Точно

вовремя

Выравнивание

процесса

Встраивание качества

в процесс

Быстрая

переналадка

Качество, Рентабельность, Производительность

Управленческий учет – LEAN учет

ТРМ

5С

Кайдзен

Визуализация

Стандартизация

Стабилизация процессов - Картирование потока

Картирование потока создания ценности основа бережливого производства

26

27. Метод выявления потерь – «Картирование потока создания ценности»

МакроуровеньСтратегическая деятельность

Участие топ-менеджмента

Мезоуровень

Тактическая деятельность

Участие линейного звена

Шаг

Процесс

Шаг

Микроуровень:

Операционная деятельность

Участие переднего звена

Поток

создания

ценности

Карта потока

создания

ценности

Процесс

Процесс

Шаг

Карта процессов

на основе

измеримых

параметров

28. Визуализация потока создания ценности

29. Какие потоки картируются?

Не рассматриваемЛюди

Материальный

сырье, материалы полуфабрикаты

комплектующие готовая продукция

Информационный

приказы, графики, планы, наряды,

в электронном виде/

на бумажном носителе

Производственный

Какие потоки картируются?

Надо задать себе вопрос: как мы можем организовать

информационный поток таким образом, чтобы каждый процесс

выполнял только то, что нужно следующему процессу и тогда,

когда ему это нужно?

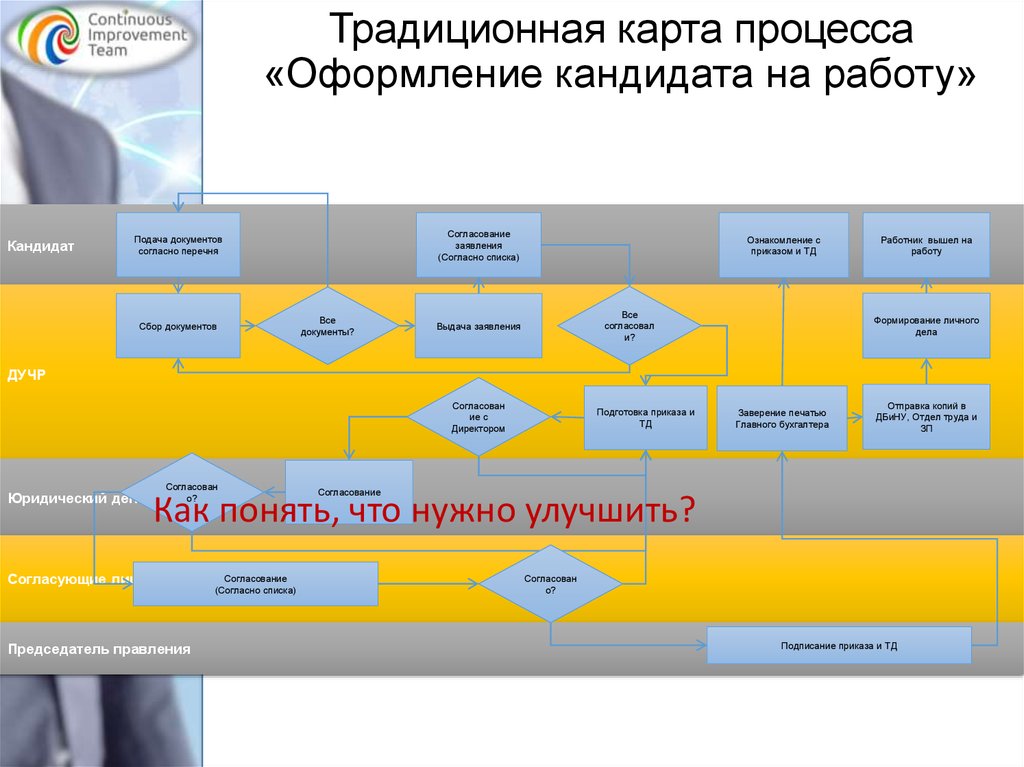

30. Традиционная карта процесса «Оформление кандидата на работу»

КандидатСогласование

заявления

(Согласно списка)

Подача документов

согласно перечня

Сбор документов

Все

документы?

Ознакомление с

приказом и ТД

Все

согласовал

и?

Выдача заявления

Работник вышел на

работу

Формирование личного

дела

ДУЧР

Согласован

ие с

Директором

Согласован

о?

Юридический департамент

Подготовка приказа и

ТД

Заверение печатью

Главного бухгалтера

Отправка копий в

ДБиНУ, Отдел труда и

ЗП

Согласование

Как понять, что нужно улучшить?

Согласующие лица

Председатель правления

Согласование

(Согласно списка)

Согласован

о?

Подписание приказа и ТД

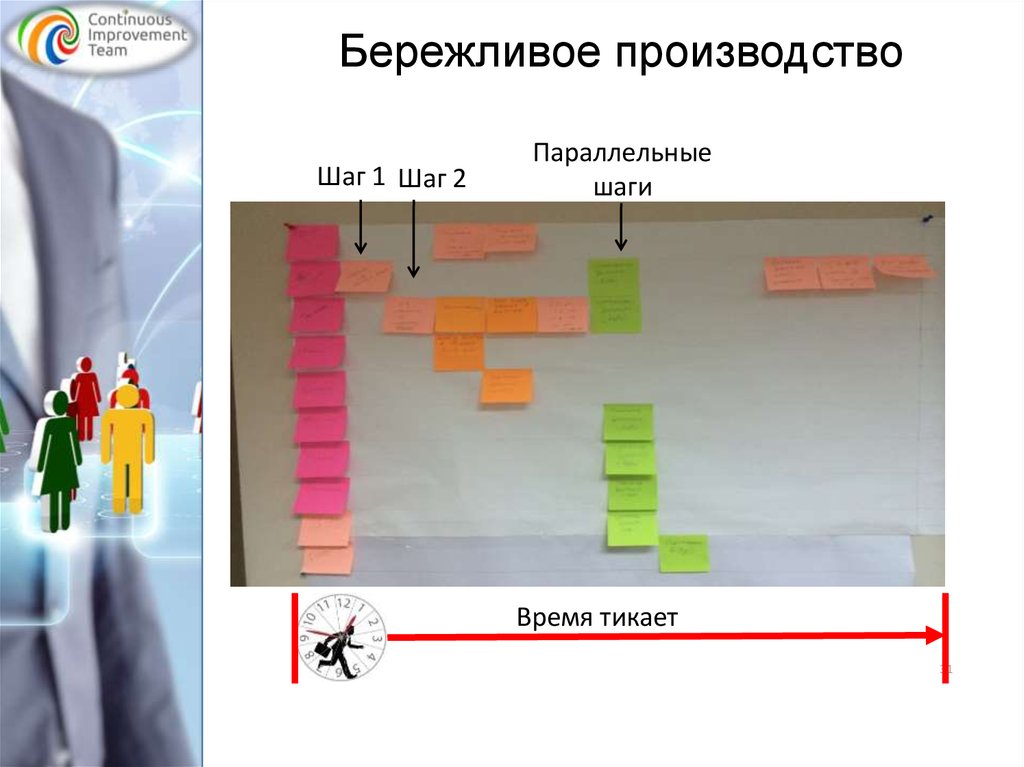

31. Бережливое производство

Шаг 1 Шаг 2Параллельные

шаги

Время тикает

31

32. Визуальная карта процесса

Паспортпроцесса

Критический

путь

процесса

Шаги процесса

Подразде

ления

33. Карта строится вручную!

Построение карты вручную означает: вы можете выполнить этуработу лично, что особенно важно для понимания материальных и

информационных потоков;

В процессе построения карты вы будете обдумывать, какая

информация понадобится в дальнейшем;

Рисование от руки означает, что вы концентрируете свое внимание

на понимании анализируемого потока, а не на использовании

компьютера;

Цель построения карты — не сама карта, а понимание

материального и информационного потоков.

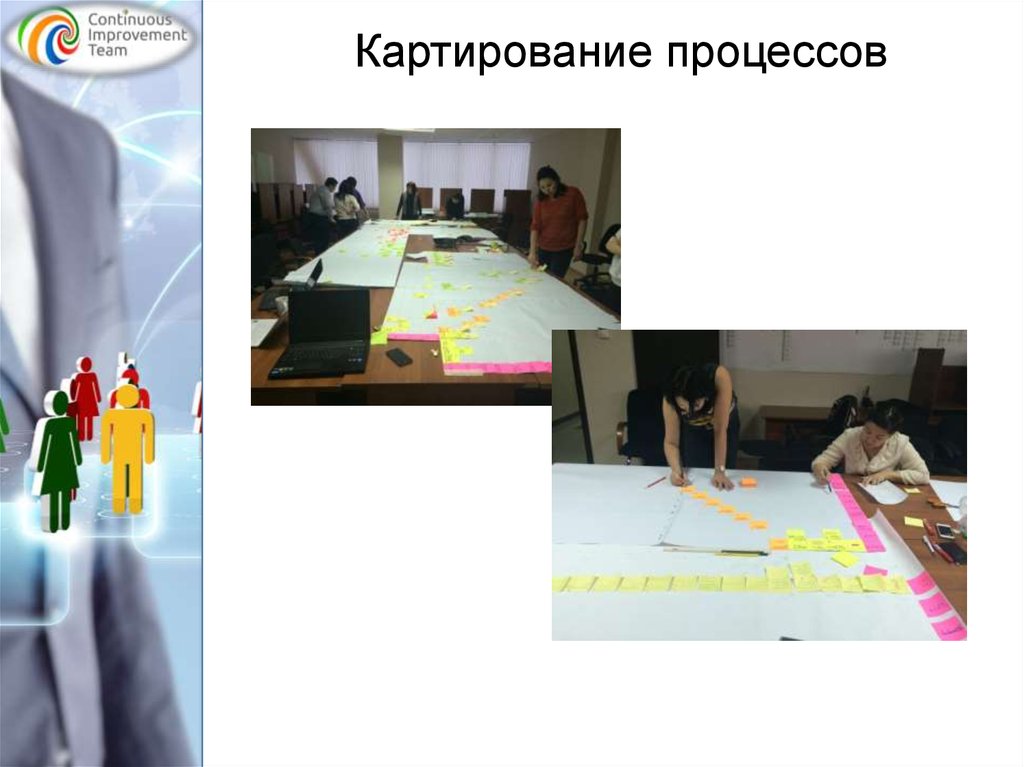

34. Картирование процессов

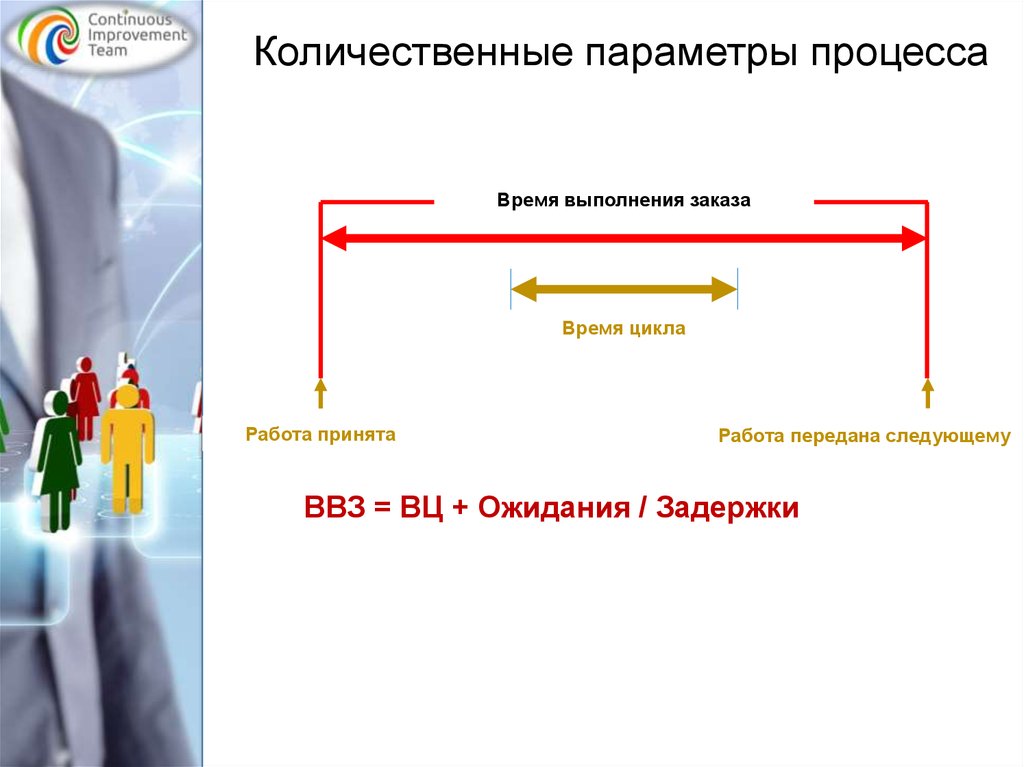

35. Количественные параметры процесса

Время выполнения заказаВремя цикла

Работа принята

Работа передана следующему

ВВЗ = ВЦ + Ожидания / Задержки

36. Измеримые параметры процессов

Наименованиепараметра

Как посчитать

Единица

измерени

я

Доступное время

Из общего времени рабочей смены вычитаем сумму

времени всех регламентированных перерывов и

запланированных простоев

сек

Время цикла ВЦ

Фиксируем время между выходами деталей в конце

операции.

сек

Время машинное

ВО

Фиксируем время работы оборудования во время

выполнения операции.

сек

Время на

переналадку В/П

Фиксируем время переналадки оборудования с

обработки одного типа продукта на данный тип

продукта

сек

Готовность

оборудования Г/О

Простои

оборудования П/О

Фиксируем время разогрева, подготовки

оборудования, необходимое для начала обработки

продукта. Находим отношение к доступному времени

рабочей смены

Используя журналы регистрации простоев, суммируем

время, в течение которого оборудование находилось в

ремонте, находим отношение к общему доступному

времени оборудования (за период 3-6 месяцев)

% или сек

%

37. Измеримые параметры процессов

Процент дефектовИспользуя журналы регистрации актов брака,

суммируем количество бракованных деталей на

данной операции, находим отношение к общему

числу готовых деталей (за период 3-6 месяцев)

%

Типы продуктов

Указываем количество типов продуктов в

продуктовой линейке потока.

штук

Размеры партий

Указываем количество деталей в партии для

перемещения.

штук

Коэффициент

эффективности

оборудования (ОЕЕ)

ОЕЕ = Б/А * Г/В * Е/Д (доступность,

производительность, качество)

%

Время выполнения

заказа ВВЗ

Суммируем время всех операций потока, включая

время на переналадку, транспортировку, запасы.

сек

Время добавления

ценности ВДЦ

Суммируем время цикла операций, на которых

продукт приобретает свойства (форму, цвет, размеры

сек

и конфигурацию), за которые платит клиент

Эффективность

потока

ВДЦ/ВВЗх100%

%

38. Преимущества картирования процессов

1. Измерение показателей добавления ценностей ипотерь в процессах;

2. Возможность увидеть шаги внутри процесса,

рассчитать потери и их стоимость;

3. Вовлечение всех исполнителей в анализ процессов

3 уровня, т.к. они являются узкими специалистами

и владельцами процессов;

4. Наглядное отображение потерь в процессах для

владельца бизнес-процесса;

5. Формирование у бизнеса правильного понимания

целей и задач улучшений;

6. Возможность спланировать улучшения в процессах;

7. Возможность мониторить изменения и

отслеживать улучшения.

39. Бережливое производство

Это комплексный подход к выявлению иустранению потерь путем непрерывного

улучшения бизнес-процессов.

Настройка процессов на потребности

клиента

(внешнего

и

внутреннего)

и

И

стремление к безупречности

и к качеству во

всем: начиная от организации рабочего места

каждого

сотрудника

и

заканчивая

взаимоотношением

с

поставщиками

и

конечными потребителями.

Ответ на вопрос –

«ГДЕ взять деньги?»

40. Задание

Приведите примеры проектов по улучшению работыкомпании, которые стояли перед вами/вашей

командой.

Вспомните 1-2 примера успешно проведенных

изменений или оптимизаций потерь.

Благодаря чему изменения произошли успешно?

Какая была цель и чем завершилось изменение?

Вспомните 1-2 примера неуспешных изменений или

оптимизации потерь.

Из-за чего, на ваш взгляд, изменение было

неуспешным?

Какая была цель и чем завершилось изменение?

41. Сложности внедрений

• Люди плохо воспринимают новое;• Сложно работать с сопротивлениями и

непониманием людей;

• Трудно мотивировать к улучшениям;

• Непонятное

явление

«человеческий

фактор»;

• Сложно понимать, что такое культура

непрерывного

повышения

производительности.

42. Уравнение проведения изменений

QКачество технического

Quality of the

Technical Solution решения

A

Acceptance by

Stakeholders

E

Effective Results

П

Поддержка

заинтересованных сторон

Конечный результат

General Electric ©

43. Твердые (Q) и мягкие (A) факторы организации

Расчетные показателиИзмеримые

параметры

И

Технологические

процессы

Автоматизированные

решения

Осязамые материальные результаты

бизнеса

44. Небольшая арифметика

Q7

*

*

A

2

=

=

E

14

Q

9

*

*

A

2

=

=

E

18

Q

7

*

*

A

8

=

=

E

56

General Electric ©

45. Соотношение значимости (Q) и (A) факторов для результатов бизнеса

QИ

A

Организационная

культура

46. Культура и стратегия компании

И47.

ВопросыПожелания

Предложения

+7 701 999 16 10

Гульмира Муканова

Менеджмент

Менеджмент