Похожие презентации:

Принципы проектирования технологических процессов механической обработки

1.

ПРИНЦИПЫ ПРОЕКТИРОВАНИЯТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

МЕХАНИЧЕСКОЙ ОБРАБОТКИ

2. Основные направления в технологии машиностроения

• Проектирование ТП изготовления деталей имеет цельюустановить наиболее рациональный и экономичный способ

обработки.

При этом, обработка деталей на металлорежущих станках

должна обеспечить выполнение требований, предъявляемых к

точности и чистоте обрабатываемых поверхностей, взаимному

расположению осей и поверхностей, правильности контуров и

форм и т.д.

Таким образом, спроектированный ТП механической

обработки деталей должен при его осуществлении обеспечить

выполнение требований, обусловливающих нормальную работу

собранной машины.

• При проектировании ТП изготовления деталей необходимо

учитывать основные направления в современной технологии

машиностроения, которые сводятся к следующему:

2

3. 1.Стремление к максимальному сокращению обработки металла резанием

• Это обеспечивается путем придания заготовкамдеталей наибольшей точности и приближения их по

форме, размерам и качеству поверхностей к готовым

деталям.

При точных заготовках не только экономится

металл вследствие уменьшения припусков, но и

значительно уменьшается трудоемкость обработки,

сокращается потребность в металлорежущих станках

и инструментах, снижается себестоимость всего

процесса изготовления деталей и машин.

3

4. 2. Интенсификация технологического процесса и повышение производительности труда

Это достигается :

- путем применения для механической обработки

высокопроизводительного автоматизированного оборудования и

агрегатных станков, работа которых основана на принципе

высокой концентрации операций;

- путем применения твердосплавного и металлокерамического

инструмента, приспособлений с быстродействующими

зажимными устройствами;

- путем повышения режимов обработки, максимального

сокращения вспомогательного времени за счет механизации и

автоматизации процессов загрузки деталей в станок и разгрузки

их со станка;

- посредством применения новых, более совершенных методов

обработки;

- наиболее широким использованием станков с программным

управлением.

4

5. 3. Развитие так называемой упрочняющей технологии

Повышение прочностных и эксплуатационныхсвойств деталей путем упрочнения поверхностного

слоя механическими (например, дробеструйной

обработкой) или термохимическими (например,

азотированием) средствами.

5

6. 4. Применение для выполнения технологических процессов станков все большей мощности

Это вызывается:- увеличением габаритов обрабатываемых деталей,

- концентрацией значительного количества операций,

осуществляемых одновременно большим количеством

инструментов,

- высокими режимами обработки,

- механизацией и автоматизацией различных вспомогательных

работ.

6

7. 5. Выдвижение при проектировании на первый план оптимального технологического процесса

Это позволяет,- с одной стороны, оптимизировать процесс

обработки,

- а с другой стороны, компоновать из стандартных

узлов специальные высокопроизводительные станки.

7

8. 6. Широкое применение поточного метода

Современная технология машиностроенияхарактеризуется широким применением поточного

метода не только в массовом производстве, где он

применяется с давних пор, но и в крупносерийном и

серийном производстве.

8

9. 7. Внедрение разнообразных методов автоматизации технологических процессов

Все большее внедрение разнообразных методовавтоматизации технологических процессов

холодной и горячей обработки деталей и сборки

изделий - автоматические линии;

комплексная автоматизация всех процессов

производства изделий с полным законченным циклом

- автоматические цехи, заводы.

9

10.

При внедрении новых исовершенствовании известных

технологических процессов большое

значение имеет выбор рациональных

методов их проектирования.

10

11.

Методиндивидуальных разработок

11

12.

• Сейчас в проектировании технологических процессовмеханической обработки обычно применяется метод

индивидуальных разработок для каждой детали в

отдельности.

• Метод индивидуальных разработок заключается в

разработке индивидуального технологического процесса

на каждое изделие или деталь практически "с нуля".

• При этом технолог руководствуется рекомендациями,

выработанными на производстве

12

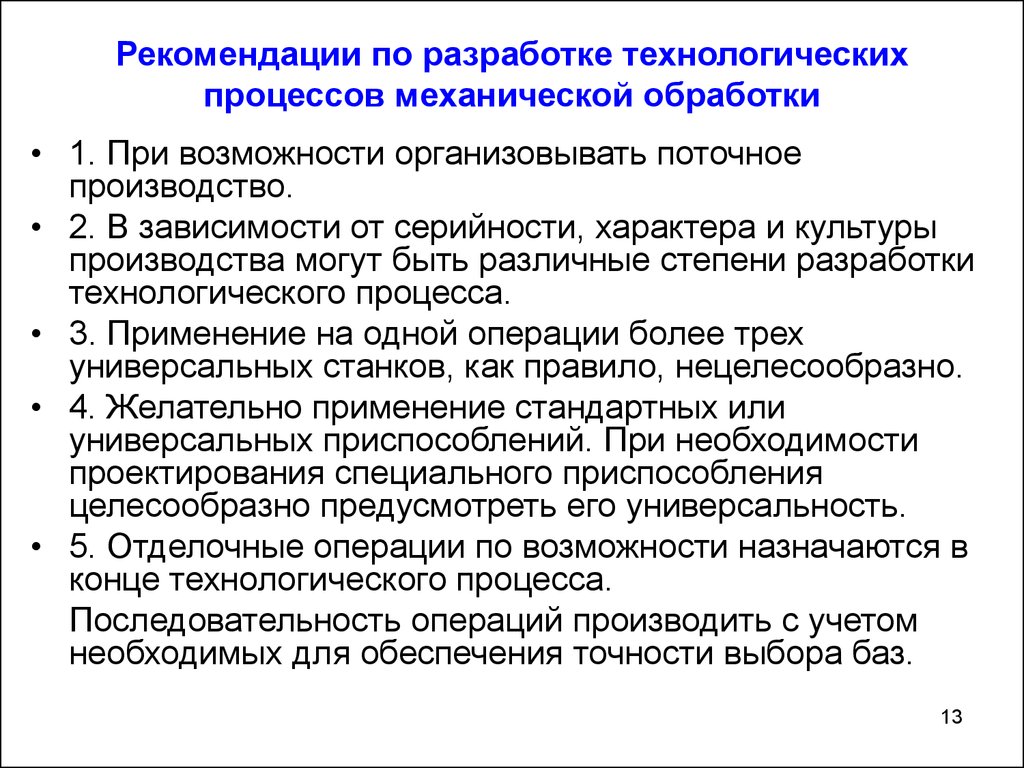

13. Рекомендации по разработке технологических процессов механической обработки

• 1. При возможности организовывать поточноепроизводство.

• 2. В зависимости от серийности, характера и культуры

производства могут быть различные степени разработки

технологического процесса.

• 3. Применение на одной операции более трех

универсальных станков, как правило, нецелесообразно.

• 4. Желательно применение стандартных или

универсальных приспособлений. При необходимости

проектирования специального приспособления

целесообразно предусмотреть его универсальность.

• 5. Отделочные операции по возможности назначаются в

конце технологического процесса.

Последовательность операций производить с учетом

необходимых для обеспечения точности выбора баз.

13

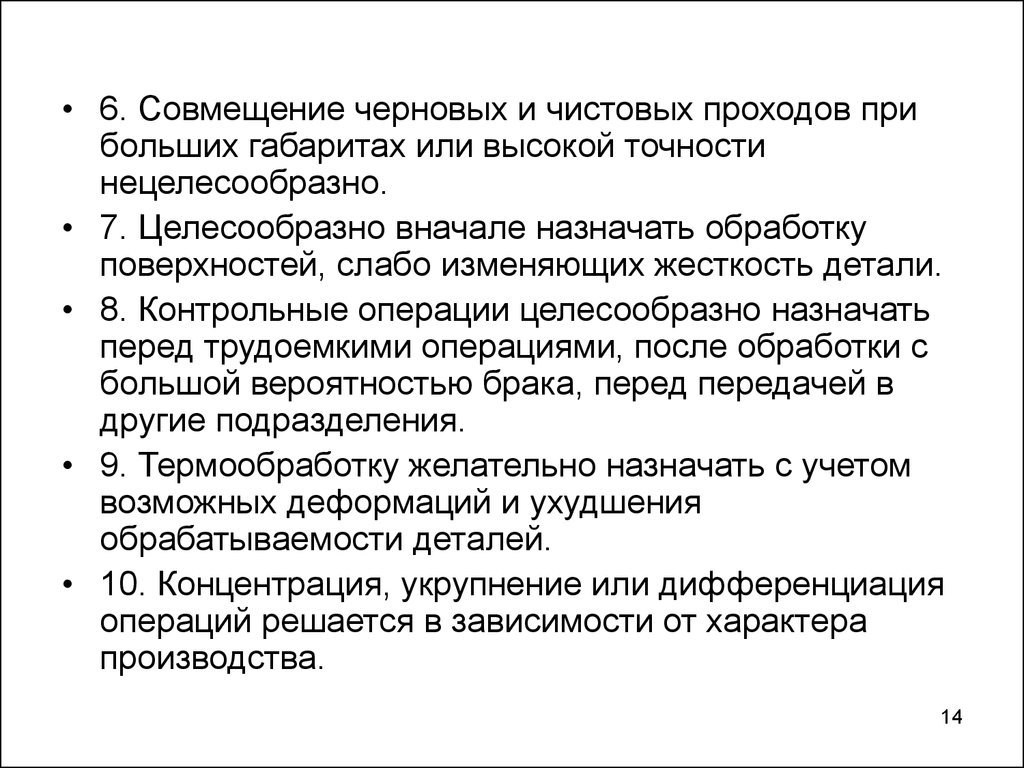

14.

• 6. Совмещение черновых и чистовых проходов прибольших габаритах или высокой точности

нецелесообразно.

• 7. Целесообразно вначале назначать обработку

поверхностей, слабо изменяющих жесткость детали.

• 8. Контрольные операции целесообразно назначать

перед трудоемкими операциями, после обработки с

большой вероятностью брака, перед передачей в

другие подразделения.

• 9. Термообработку желательно назначать с учетом

возможных деформаций и ухудшения

обрабатываемости деталей.

• 10. Концентрация, укрупнение или дифференциация

операций решается в зависимости от характера

производства.

14

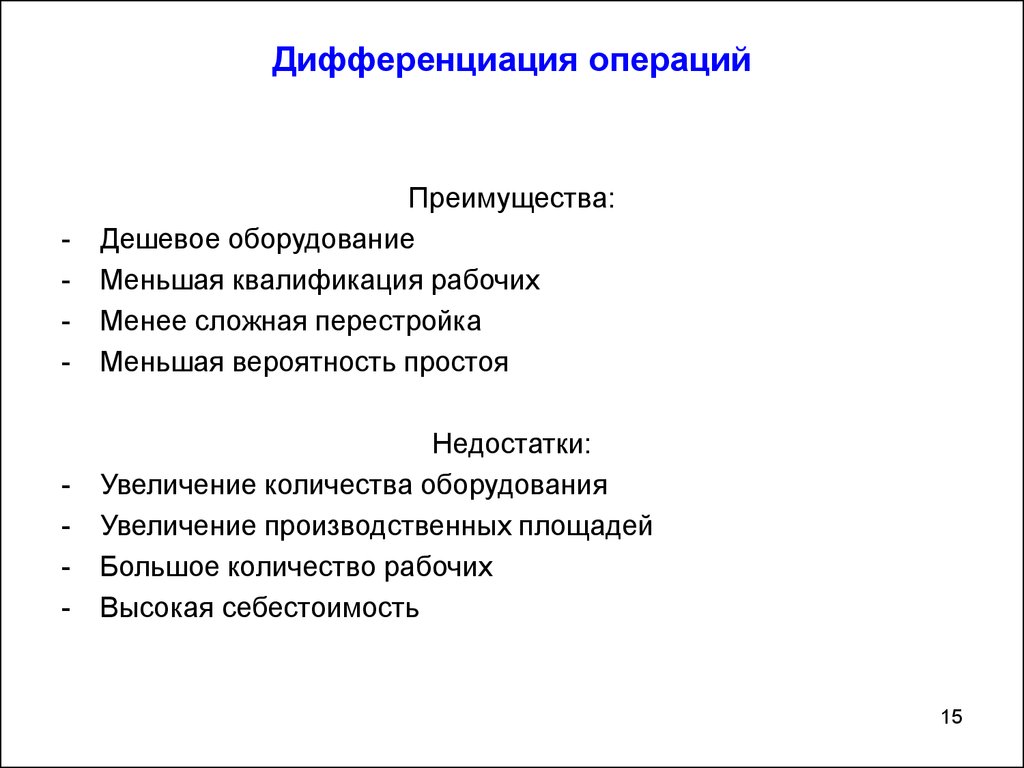

15. Дифференциация операций

-Преимущества:

Дешевое оборудование

Меньшая квалификация рабочих

Менее сложная перестройка

Меньшая вероятность простоя

-

Недостатки:

Увеличение количества оборудования

Увеличение производственных площадей

Большое количество рабочих

Высокая себестоимость

15

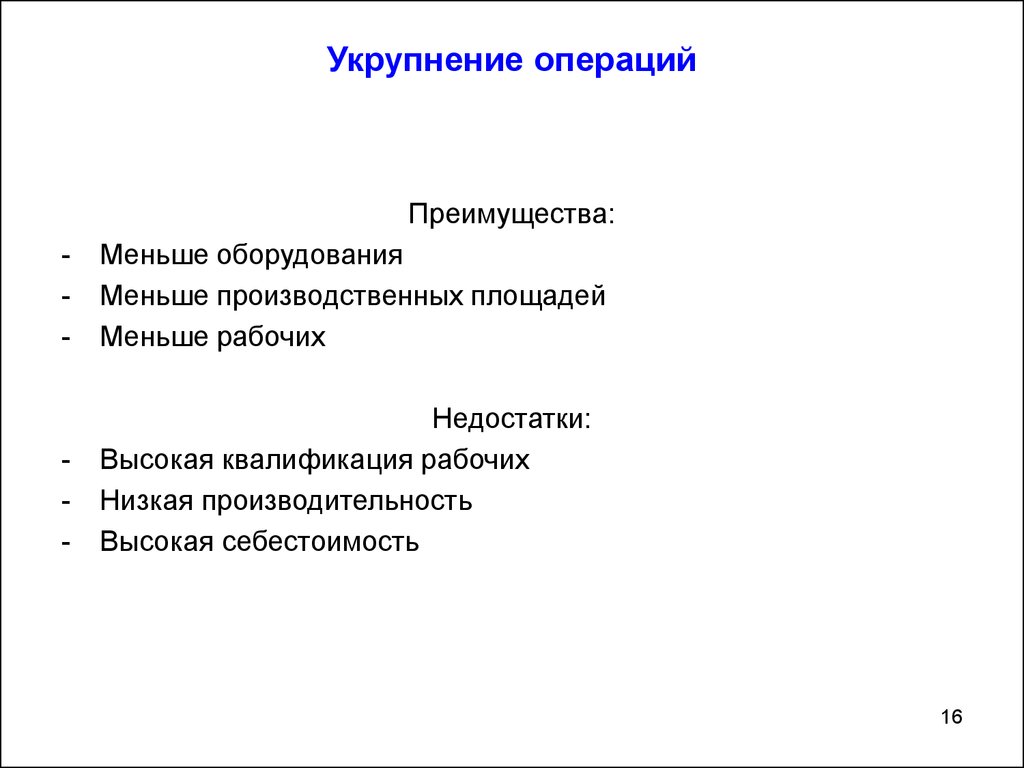

16. Укрупнение операций

Преимущества:-

Меньше оборудования

Меньше производственных площадей

Меньше рабочих

-

Недостатки:

Высокая квалификация рабочих

Низкая производительность

Высокая себестоимость

16

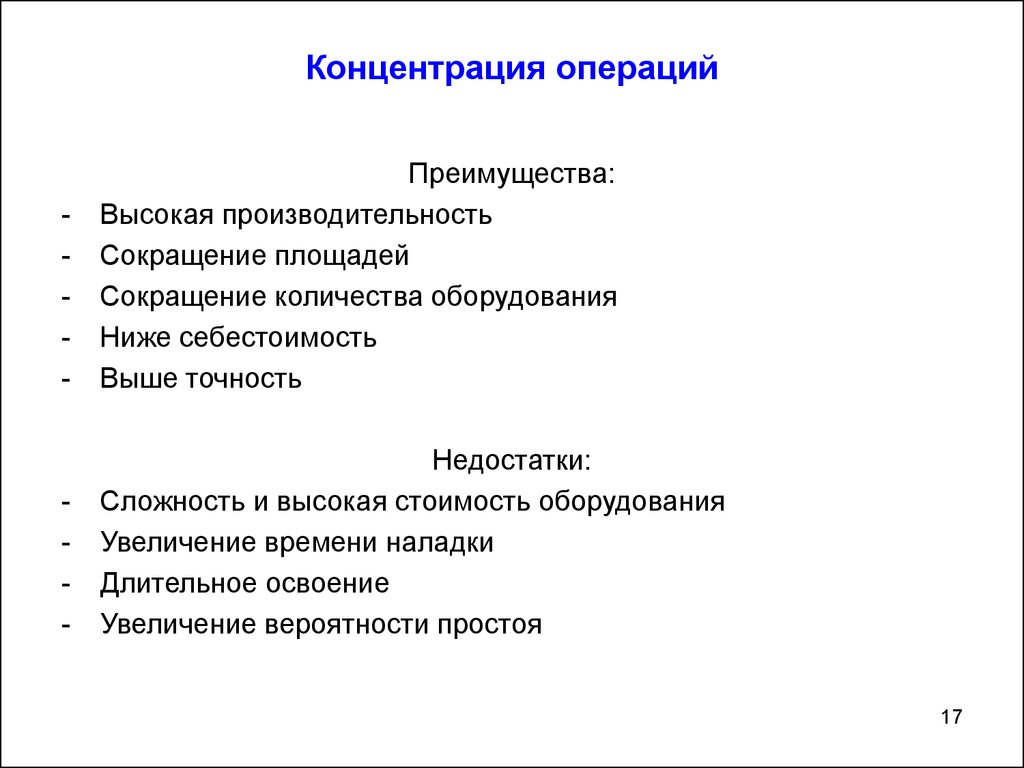

17. Концентрация операций

-Преимущества:

Высокая производительность

Сокращение площадей

Сокращение количества оборудования

Ниже себестоимость

Выше точность

-

Недостатки:

Сложность и высокая стоимость оборудования

Увеличение времени наладки

Длительное освоение

Увеличение вероятности простоя

17

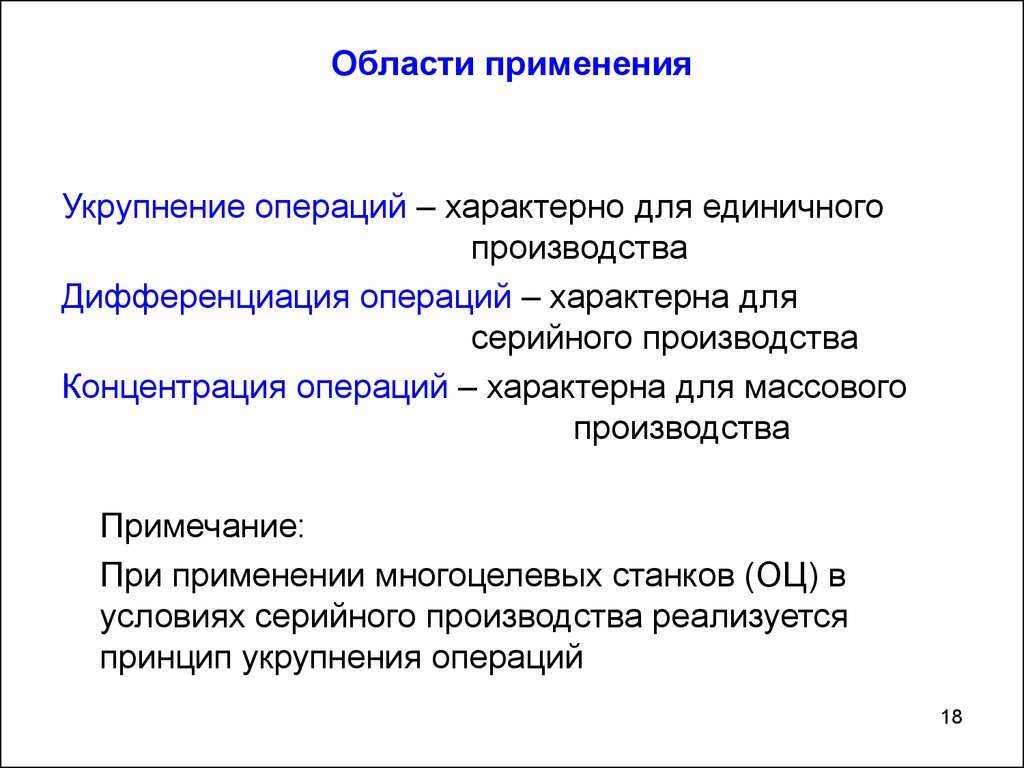

18. Области применения

Укрупнение операций – характерно для единичногопроизводства

Дифференциация операций – характерна для

серийного производства

Концентрация операций – характерна для массового

производства

Примечание:

При применении многоцелевых станков (ОЦ) в

условиях серийного производства реализуется

принцип укрупнения операций

18

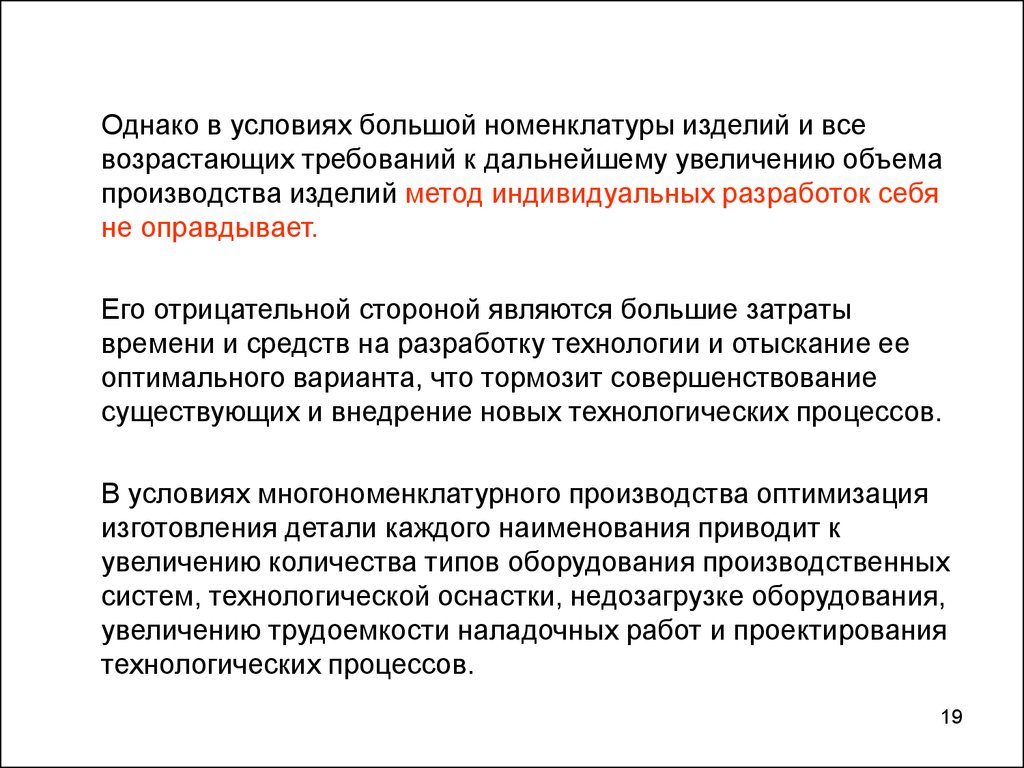

19.

Однако в условиях большой номенклатуры изделий и всевозрастающих требований к дальнейшему увеличению объема

производства изделий метод индивидуальных разработок себя

не оправдывает.

Его отрицательной стороной являются большие затраты

времени и средств на разработку технологии и отыскание ее

оптимального варианта, что тормозит совершенствование

существующих и внедрение новых технологических процессов.

В условиях многономенклатурного производства оптимизация

изготовления детали каждого наименования приводит к

увеличению количества типов оборудования производственных

систем, технологической оснастки, недозагрузке оборудования,

увеличению трудоемкости наладочных работ и проектирования

технологических процессов.

19

20.

Характерные особенности современногопроизводства (значительный удельный вес

мелкосерийного производства - 70 ...80 % ,

частая смена номенклатуры изделий), а

также задачи улучшения экономических

показателей (снижение себестоимости,

повышение производительности труда) и

сокращения сроков подготовки производства

вызвали необходимость постановки и

решения важной технологической проблемы,

заключающейся в разработке и внедрении

новых принципов проектирования

технологических процессов.

20

21.

Типизациятехнологических процессов

21

22.

• Одним из методов повышения эффективностимногономенклатурного производства является

типизация технологических процессов и их

элементов.

• Под типизацией технологических процессов

понимается классификация деталей,

технологических процессов и их элементов и

комплексное решение всех задач, связанных с

проектированием и изготовлением каждой

классификационной группы.

22

23.

Основу типизации технологических процессов

составляет

- классификация типовых деталей

- и подробная разработка типового

технологического процесса.

Классификация:

Классы:

валы.

Подклассы: ступенчатые.

Типы:

определенные размеры и требования.

• Типовой технологический процесс - технологический

процесс, характеризуемый единством содержания и

последовательности большинства технологических

операций и переходов для группы изделий с общими

конструктивными признаками.

23

24.

Методгрупповых технологических процессов

24

25.

Развитием идей типизации применительно к серийному

производству является метод группового изготовления,

подробно разработанный проф. С.П. Митрофановым.

• Метод служит основой проектирования

технологических процессов определенной

группы деталей при их совместном изготовлении

в рамках одной производственной системы с

общим или частично изменяемым

технологическим оснащением.

25

26. Признаки деталей в группе

Признаками, по которым объединяются детали вгруппы, являются: их габариты, материалы,

требуемые точность и шероховатость обработки,

геометрическая форма, общность подлежащих

обработке поверхностей, вид заготовки, серийность

выпуска.

По совокупности этих характеристик подбираются

оборудование, оснастка, инструментальная наладка

и формируется технологический процесс.

26

27.

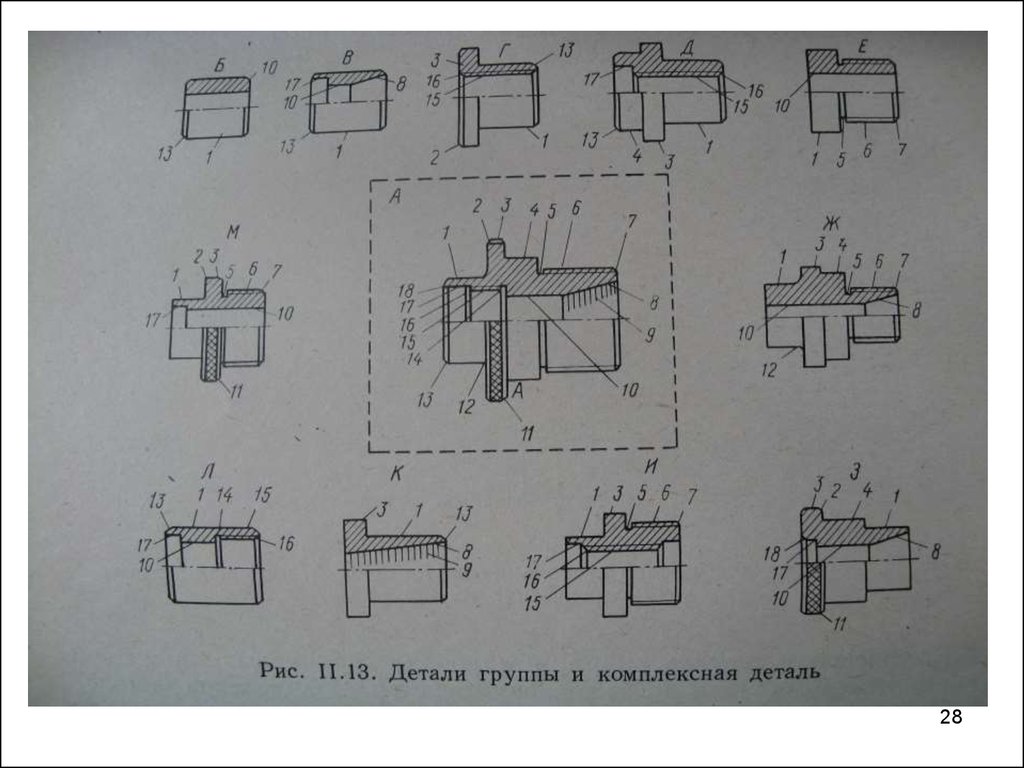

Схему групповой наладки оборудования, так же как ипроектирование структуры, содержания и плана

операции, разрабатывают для наиболее сложной

детали из группы, включающей в себя все

поверхности, встречающиеся у остальных

деталей.

Такая усложненная деталь, которая может быть как

реальной, так и искусственно спроектированной,

называется комплексной.

При этом в технологическом процессе содержатся все

требуемые групповые операции, но каждое изделие

может проходить только через те операции, которые

необходимы для него.

27

28.

2829.

• Групповой технологический процессразрабатывается на группу технологически

подобных деталей.

• За основу берется комплексная деталь, на которую

разрабатывается технологический процесс,

документация, инструмент, приспособления.

• Групповая технология требует разработки

инструментов, приспособлений более

универсальных, но в то же время механизированных,

но обеспечивает лучшие условия по их

использованию, использованию оборудования,

сокращению периода освоения, уменьшению

технологической документации.

29

30.

Методмодульно-групповой технологии

30

31.

• Группирование изделий широко используется при создании иэксплуатации ГПС различного назначения. Так на основе

группирования деталей создается организационнотехническая и производственно-технологическая структура

ГПС.

• Однако группирование в ГПС имеет существенные особенности

по сравнению с традиционными производствами.

При этом широкие технологические возможности и гибкость

такой производственной системы приводят к тому, что

унификация на уровне технологического маршрута и

операций не имеет решающего значения; она

целесообразна в первую очередь на уровне

инструментальных переходов.

• Так для ГПС характерен метод модульно-групповой

технологии.

31

32.

• Модульно-групповая технология - это дальнейшееразвитие групповой технологии применительно к

специфическим условиям ГПС.

• Метод модульной технологии основан на

представлении технологических процессов

изготовления деталей в виде совокупности

унифицированных технологических решений,

каждое из которых дает возможность получить

определенный конструктивный элемент.

• Метод модульной технологии позволяет решить

задачу синтеза технологического процесса из

заранее сформированного набора унифицированных

конструкторско-технологических решений.

32

33.

Для каждого конструкторско-технологическогорешения создается специальное программноматематическое обеспечение - "программный

технологический модуль" (ПТМ).

При помощи программного технологического модуля

на основе логического алгоритма переключения или

математической оптимизационной модели в

зависимости от конструктивных параметров и

требований решается задача выбора плана

отработки конструкторско-технологического решения

и осуществляется формирование управляющей

программы для станка с ЧПУ.

33

34.

• Унифицированные инструментальные переходы,имеющие алгоритмическое и программное

обеспечение, могут быть объединены в библиотеку

программных модулей и в дальнейшем в

интегрированной системе конструкторскотехнологической подготовки использоваться как на

уровне отработки изделия на технологичность, так и

для проектирования технологических процессов и

подготовки управляющих программ.

• Библиотека программно-технологических модулей

используется при структурном синтезе операций.

• При создании библиотеки ПТМ целесообразно в

первую очередь формировать их на уровне

инструментального перехода, что эквивалентно

разделению управляющих программ на отдельные

подпрограммы или циклы обработки.

34

35.

Модульная технология, в которой имеется теснаявзаимосвязь конструкторских и технологических

решений, является основой для объединения

конструкторской и технологической САПР в единую

сквозную САПР.

35

36. Московский государственный технический университет им. Н.Э. Баумана Кафедра «Компьютерные системы автоматизации производства»

Арбузов Евгений Васильевичкандидат технических наук, доцент

E-mail: eva@rk9.bmstu.ru

eva_412.mail.ru

36

Механика

Механика Промышленность

Промышленность