Похожие презентации:

Тепловая обработка металлов. Особенности роста кристаллов при фазовых превращениях в твердом состоянии

1.

Тепловая обработка металлов.Особенности роста кристаллов

при фазовых превращениях в твердом состоянии.

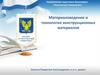

Вспомним процесс затвердевания, который состоит из двух стадий:

нуклеации и роста. При охлаждении жидкого металла сначала начинают

появляться зародыши твердой фазы. Эти центры кристаллизации будут

расти, если радиус зародыша больше некоторого критического радиуса.

Рост продолжается до тех пор, пока весь металл не затвердеет.

При фазовых превращениях в твердом состоянии также

происходят нуклеация и рост выделений.

Изменение свободной энергии:

4 3

G 4 r r GV

3

2

поверхностная объемная энергия энергия

энергия

деформации

Энергия деформации появляется, потому что, в отличие от затвердевания,

включения не занимают тот же объем, и матрица деформируется. Нуклеация

происходит, если увеличение r приводит к уменьшению свободной энергии.

Нуклеация происходит более легко на границах зерен и других дефектах решетки,

2

где поверхностная энергия 4 r минимальна. Рост с установлением дальнего

порядка происходит путем диффузии атомов и их перераспределения внутри т/т.

2.

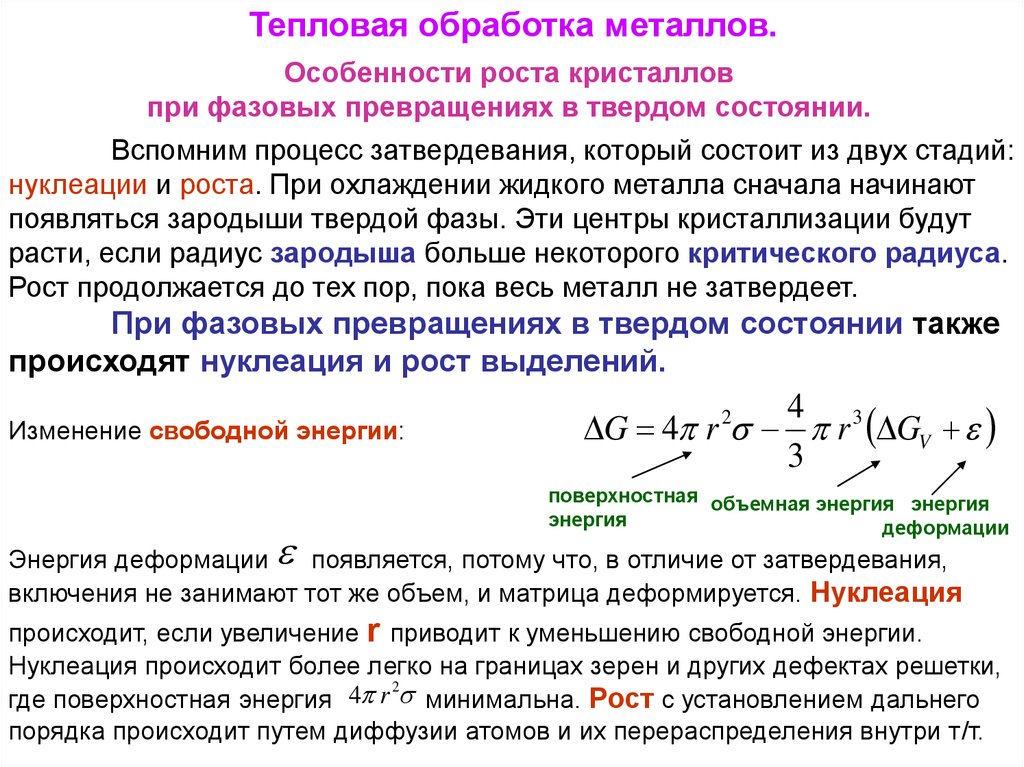

Влияние температуры на скорость превращенияКак нуклеация, так и рост зависят от температуры.

Нуклеация идет быстрее при переохлаждении; ее

скорость увеличивается с понижением температуры.

Наоборот, скорость роста возрастает с температурой:

она определяется

соотношением Аррениуса: Общая скорость – это произведение

1 A exp Q

скоростей нуклеации и роста (красная

RT

кривая). Видно, что существует некоторая

промежуточная температура, при которой

1/ - скорость превращения

Q –энергия активации реакции превращение происходит при наибольшей

A -константа

скорости (т.е. за наименьший промежуток

времени)

Соотношение Аврами

1 .0

0 .5

0

Доля f транформировавшегося в-ва в зависимости

от времени определяется соотношением Аврами:

f

t0

время

f 1 exp( ct n )

- время инкубационного периода, требующегося

для того, чтобы нуклеация началась

t0

- здесь время 50% превращения.

c, n – константы

3.

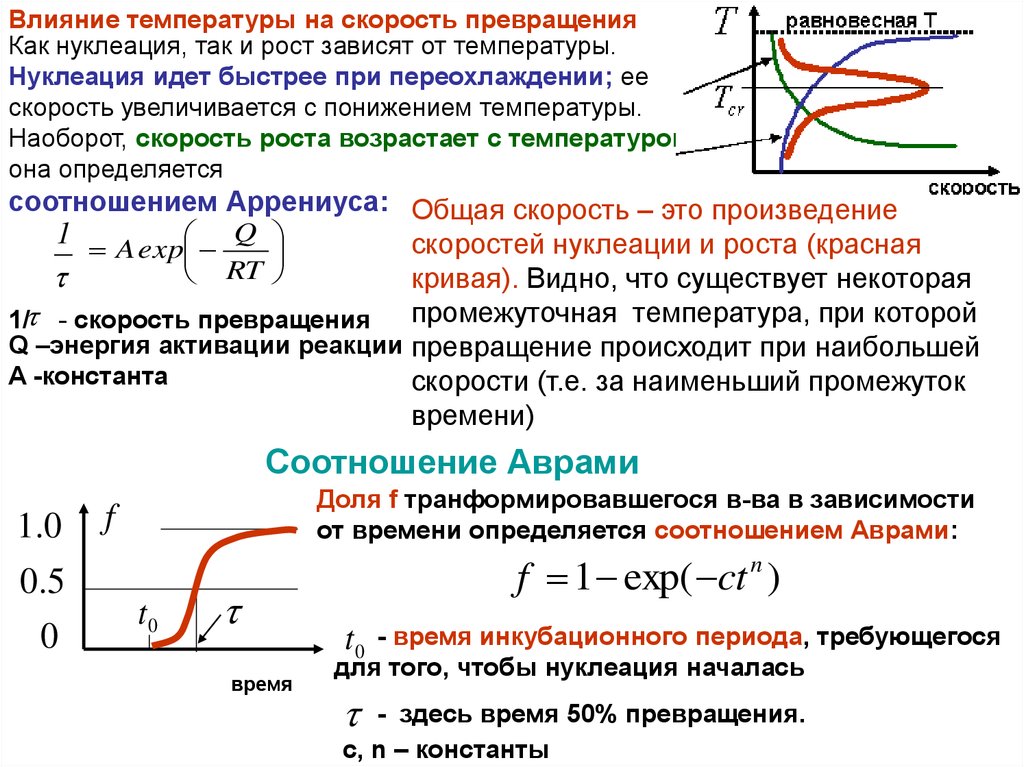

Построение диаграмм изотермического превращения (ДИП).При тепловой обработке нужно знать, через какой промежуток

времени при выдержке при данной температуре образуется то или иное

соединение. Для этого по экспериментальным данным строят так

называемые диаграммы изотермического превращения (ДИП).

Пусть исследуется распад аустенита при эвтектоидном составе (так

называемое перлитное превращение). После измерения зависимости

времени начала и конца превращения (точки (а) соответствуют примерно 1%

перлита и (b) - 100% перлита при различных температурах T1 T2 T3 T4 T5 T6

получается рад кривых, похожих на те, что изображены на рисунке.

По этим данным строится другая кривая, в

координатах время (в логарифмическом масштабе)–

температура. Тогда кривая, построенная по точкам а

(левая с-образная кривая), соответствует началу

образования перлита, а по точкам b- окончанию. Таким

образом устанавливаются границы раздела областей

аустенит (A) – аустенит+перлит (A+P)(голубая)-перлит

(P) (желтая). Другие границы раздела определяют

аналогичными измерениями. Фиолетовая изотерма

A1

соответствует эвтектоидной температуре

4.

Диаграммы перлитного и бейнитного изотермическихпревращений

для эвтектоидной стали Минимальное время превращения

0

T, C

С-образные кривые

представляют время начала и

900

0

727 C

550 0 C

400

конца превращения

P u

НОС

B u

MS

200

MF

твердость по

Роквеллу (шкала С)

перлит

крупнозенистый (верх.)

бейнит

мелкозернистый

(ниж.)

бейнит

M u

20 Образуются 2 типа микро30 структур: перлит (P,

образуется выше 550° ) и

40 бейнит (B, образуется при

50 более низких температурах)

Перлитное

превращение.

60

мартенсит

0

или максимальная скорость для

эвтектоидной стали достигаются

при 550°C (НОС)

0.1 1 10 102 103 104 105 106При высоких температурах

Min. время превращения

Время (с)

диффузия как атомов углерода,

так и железа достаточно сильна,

и образуется пластинчатый

перлит.

Бейнитное (промежуточное) превращение.

РОСТ БЕЙНИТА. При температурах ниже 550° диффузия атомов железа уже

отсутствует, а диффузия атомов углерода еще достаточно сильна. Вместо перлита

формируется другая структура (перисто-игольчатая)- бейнита.

5.

5 типов структур при перлитном и бейнитном превращениях1. Выше носа образуется перлит. По мере понижения T структура перлита

становится тоньше:

T

PS

PF

BS

BF

изотермический

отжиг (перлит)

(выше 650 –собственно

перлит,

от 590 до 640- сорбит,

от 550 до 580 – троостит).

MS

MF

изотермический

отпуск (бейнит)

время

2. При температуре

ниже “носа” С-образной

кривой вместо перлита

образуется бейнит.

от 400 до 550 – верхний (перистый) бейнит

от 270 до 400 – нижний (игольчатый) бейнит

6.

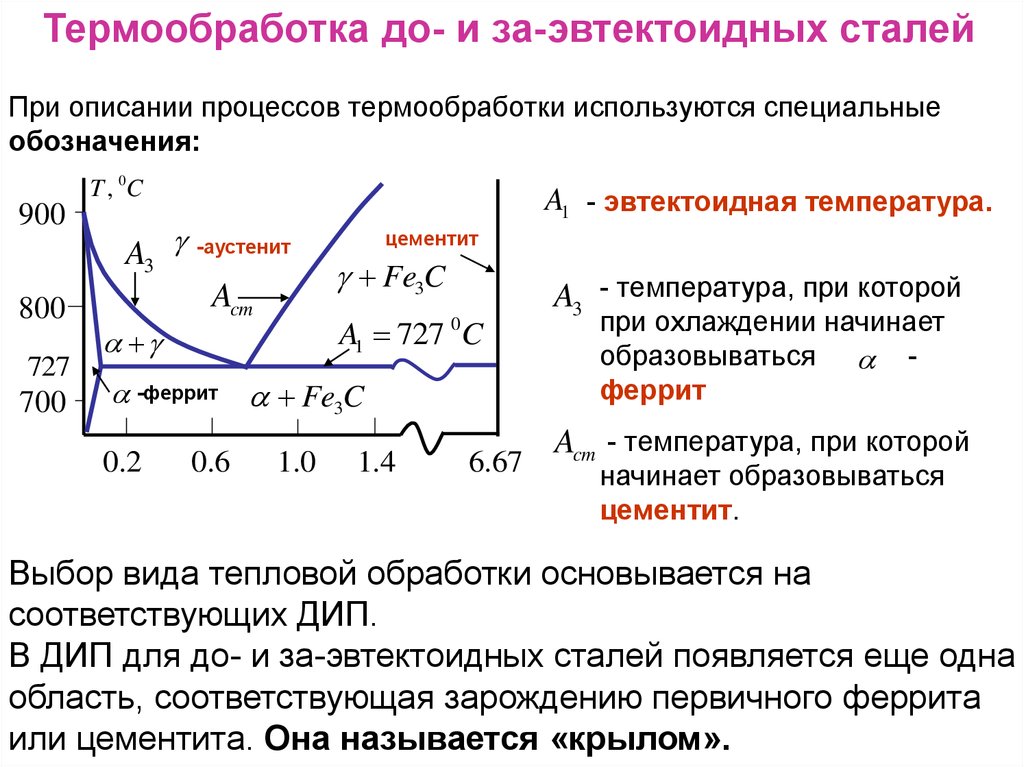

Термообработка до- и за-эвтектоидных сталейПри описании процессов термообработки используются специальные

обозначения:

T , 0C

900

800

727

700

A3

A1 - эвтектоидная температура.

-аустенит

Acm

0.2

0.6

Fe3C

A1 727 0C

-феррит

цементит

Fe3C

1.0

1.4

6.67

A3 - температура, при которой

при охлаждении начинает

образовываться феррит

Acm - температура, при которой

начинает образовываться

цементит.

Выбор вида тепловой обработки основывается на

соответствующих ДИП.

В ДИП для до- и за-эвтектоидных сталей появляется еще одна

область, соответствующая зарождению первичного феррита

или цементита. Она называется «крылом».

7.

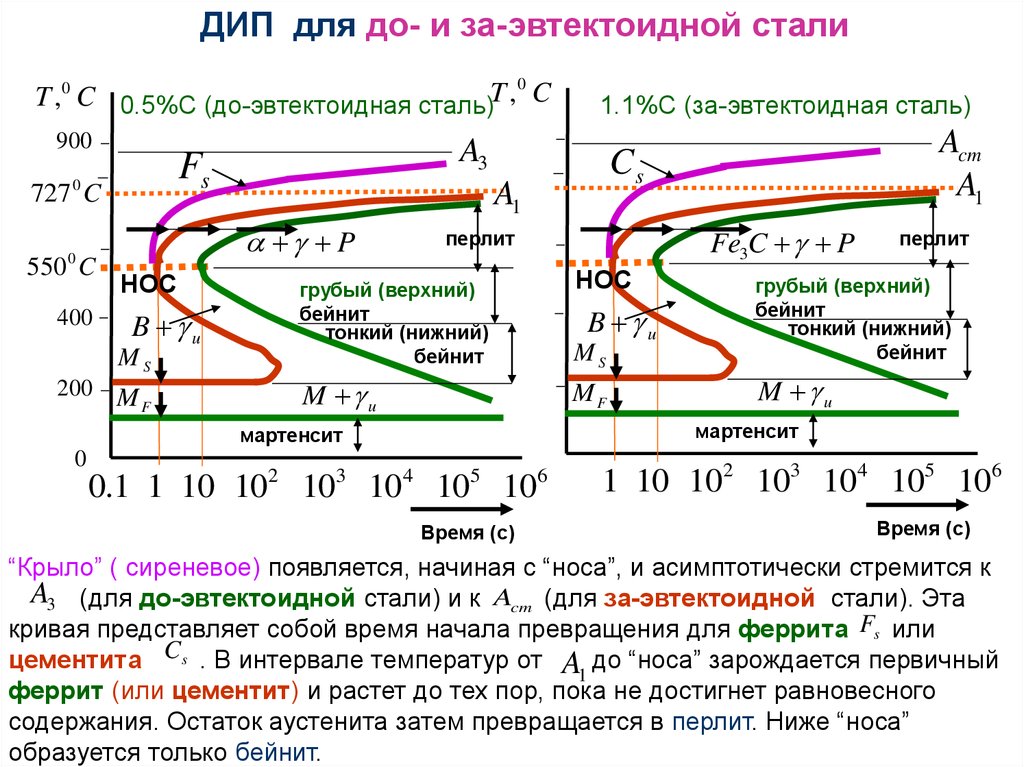

ДИП для до- и за-эвтектоидной стали0

T ,0 C 0.5%C (до-эвтектоидная сталь)T , C

900

727 C

400

НОС

B u

MS

200

MF

Fe3C P

перлит

НОС

грубый (верхний)

бейнит

тонкий (нижний)

бейнит

MS

M u

MF

B u

0.1 1 10 10

2

3

10 10

перлит

грубый (верхний)

бейнит

тонкий (нижний)

бейнит

M u

мартенсит

мартенсит

0

Acm

A1

Cs

A1

P

0

550 C

A3

Fs

0

1.1%C (за-эвтектоидная сталь)

4

5

10 10

Время (с)

6

1 10 102 103 104 105 106

Время (с)

“Крыло” ( сиреневое) появляется, начиная с “носа”, и асимптотически стремится к

A3 (для до-эвтектоидной стали) и к Acm (для за-эвтектоидной стали). Эта

кривая представляет собой время начала превращения для феррита Fs или

цементита C s . В интервале температур от A до “носа” зарождается первичный

1

феррит (или цементит) и растет до тех пор, пока не достигнет равновесного

содержания. Остаток аустенита затем превращается в перлит. Ниже “носа”

образуется только бейнит.

8.

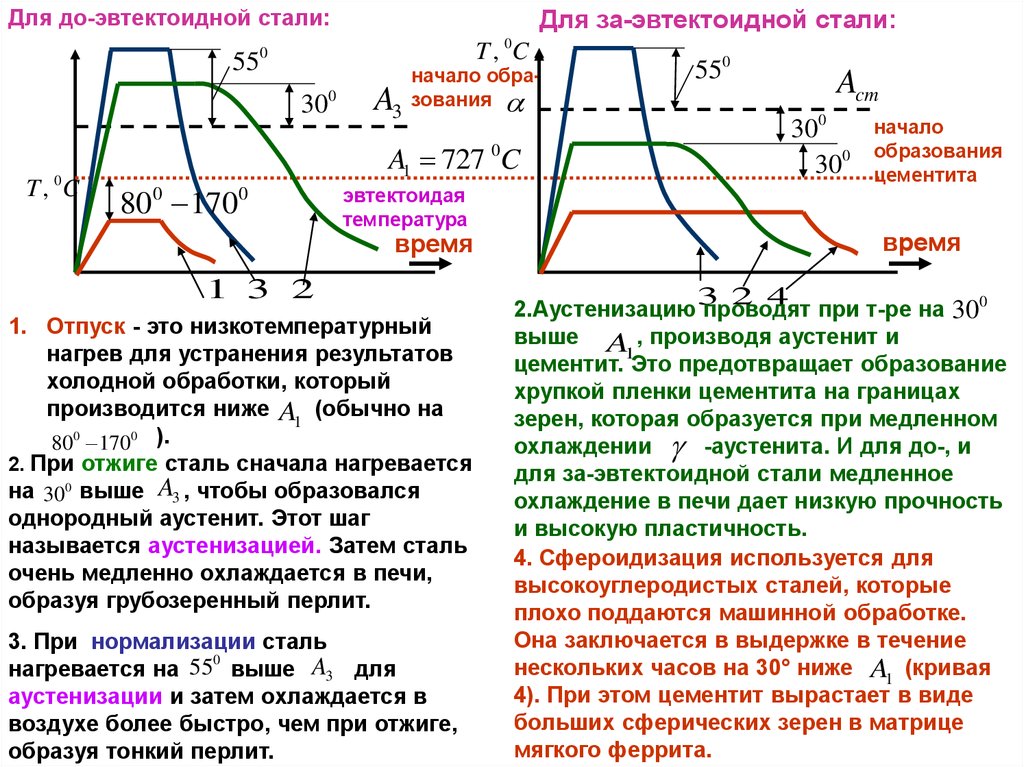

Для до- и за- эвтектоидных сталей существует многовидов термообработки.

Мы рассмотрим только 4 вида простой тепловой

обработки таких сталей, имеющих важное значение для

улучшения их свойств:

1. Низкотемпературный отжиг (отпуск);

2.Высокотемпературный отжиг;

3.Нормализацию;

4.Сфероидизирующий отжиг.

9.

Для до-эвтектоидной стали:Для за-эвтектоидной стали:

0

T, C

550

30

T , 0C

0

A3

начало образования

550

300

300

A1 727 0C

800 1700

эвтектоидая

температура

1. Отпуск - это низкотемпературный

нагрев для устранения результатов

холодной обработки, который

производится ниже A1 (обычно на

800 1700 ).

2. При отжиге сталь сначала нагревается

на 300 выше A3 , чтобы образовался

однородный аустенит. Этот шаг

называется аустенизацией. Затем сталь

очень медленно охлаждается в печи,

образуя грубозеренный перлит.

3. При нормализации сталь

0

нагревается на 55 выше A3 для

аустенизации и затем охлаждается в

воздухе более быстро, чем при отжиге,

образуя тонкий перлит.

начало

образования

цементита

время

время

1 3 2

Acm

3 2 4

2.Аустенизацию проводят при т-ре на 300

выше A , производя аустенит и

1

цементит. Это предотвращает образование

хрупкой пленки цементита на границах

зерен, которая образуется при медленном

охлаждении -аустенита. И для до-, и

для за-эвтектоидной стали медленное

охлаждение в печи дает низкую прочность

и высокую пластичность.

4. Сфероидизация используется для

высокоуглеродистых сталей, которые

плохо поддаются машинной обработке.

Она заключается в выдержке в течение

нескольких часов на 30° ниже A1 (кривая

4). При этом цементит вырастает в виде

больших сферических зерен в матрице

мягкого феррита.

10.

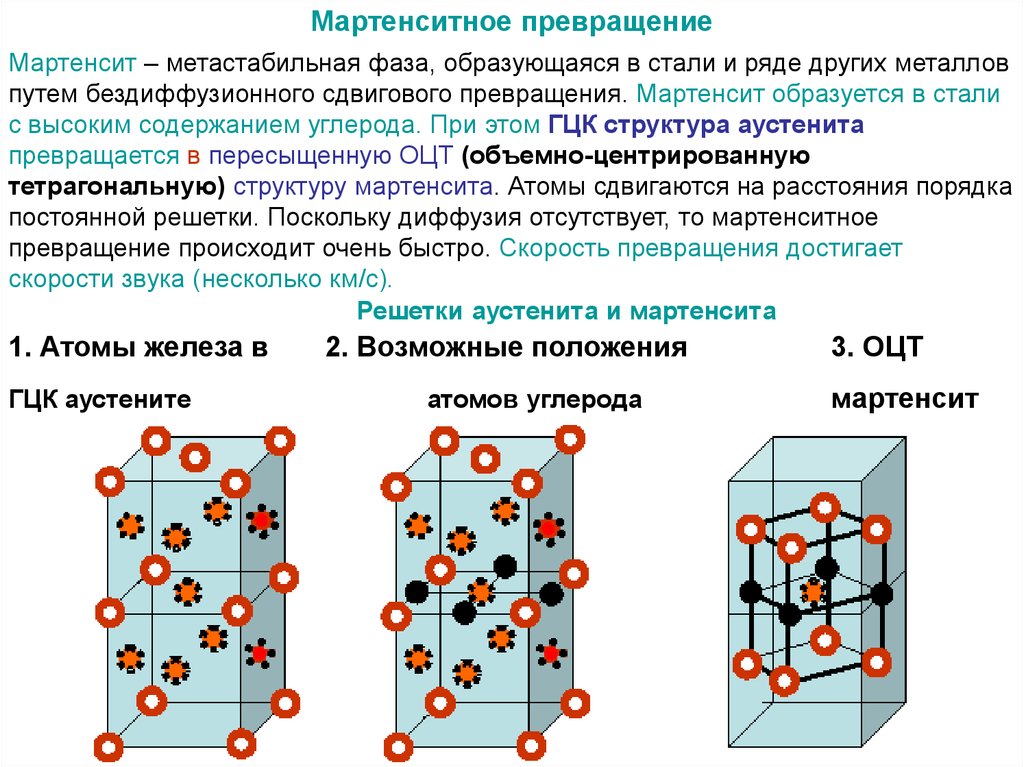

Мартенситное превращениеМартенсит – метастабильная фаза, образующаяся в стали и ряде других металлов

путем бездиффузионного сдвигового превращения. Мартенсит образуется в стали

с высоким содержанием углерода. При этом ГЦК структура аустенита

превращается в пересыщенную ОЦТ (объемно-центрированную

тетрагональную) структуру мартенсита. Атомы сдвигаются на расстояния порядка

постоянной решетки. Поскольку диффузия отсутствует, то мартенситное

превращение происходит очень быстро. Скорость превращения достигает

скорости звука (несколько км/с).

Решетки аустенита и мартенсита

1. Атомы железа в

ГЦК аустените

2. Возможные положения

атомов углерода

3. ОЦТ

мартенсит

11.

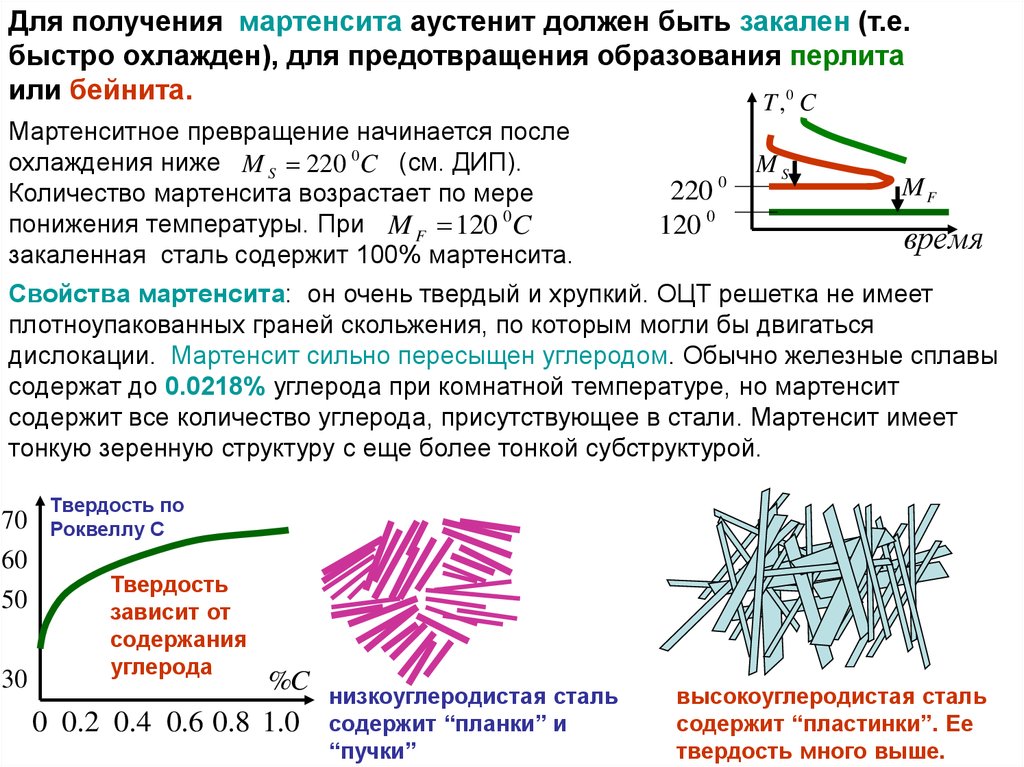

Для получения мартенсита аустенит должен быть закален (т.е.быстро охлажден), для предотвращения образования перлита

или бейнита.

T ,0 C

Мартенситное превращение начинается после

охлаждения ниже M S 220 0C (см. ДИП).

Количество мартенсита возрастает по мере

понижения температуры. При M F 120 0C

закаленная сталь содержит 100% мартенсита.

220

120 0

0

MS

MF

время

Свойства мартенсита: он очень твердый и хрупкий. ОЦТ решетка не имеет

плотноупакованных граней скольжения, по которым могли бы двигаться

дислокации. Мартенсит сильно пересыщен углеродом. Обычно железные сплавы

содержат до 0.0218% углерода при комнатной температуре, но мартенсит

содержит все количество углерода, присутствующее в стали. Мартенсит имеет

тонкую зеренную структуру с еще более тонкой субструктурой.

70

60

50

30

Твердость по

Роквеллу C

Твердость

зависит от

содержания

углерода

%C

0 0.2 0.4 0.6 0.8 1.0

низкоуглеродистая сталь

содержит “планки” и

“пучки”

высокоуглеродистая сталь

содержит “пластинки”. Ее

твердость много выше.

12.

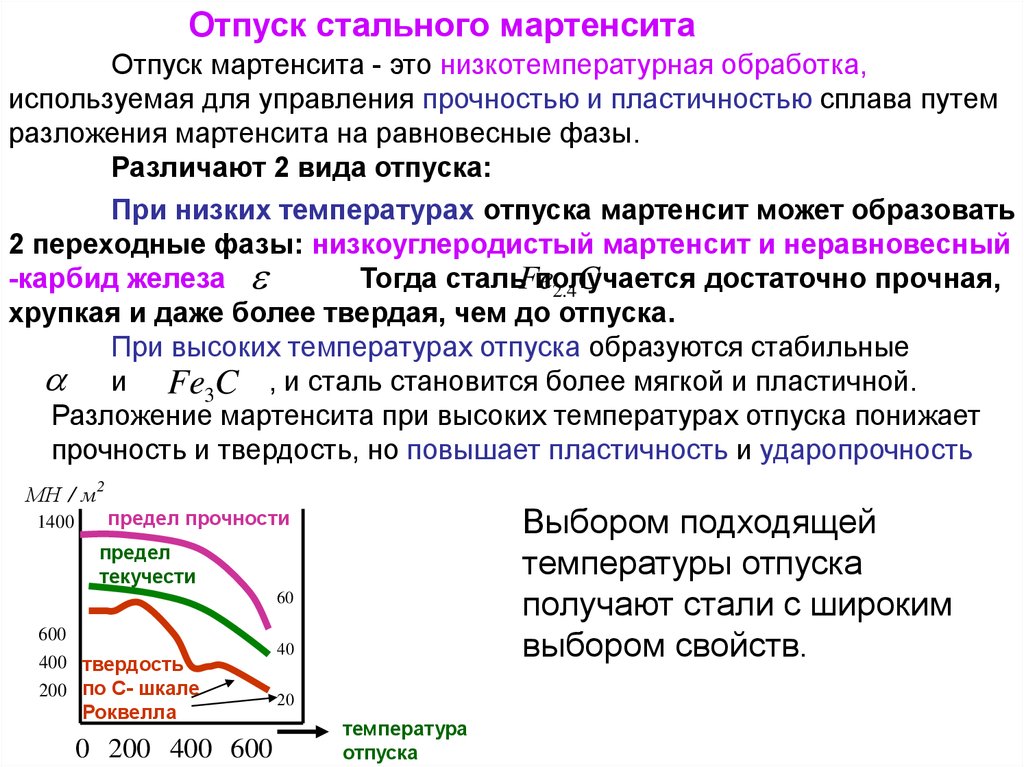

Отпуск стального мартенситаОтпуск мартенсита - это низкотемпературная обработка,

используемая для управления прочностью и пластичностью сплава путем

разложения мартенсита на равновесные фазы.

Различают 2 вида отпуска:

При низких температурах отпуска мартенсит может образовать

2 переходные фазы: низкоуглеродистый мартенсит и неравновесный

-карбид железа

Тогда стальFe

получается

достаточно прочная,

2.4C

хрупкая и даже более твердая, чем до отпуска.

При высоких температурах отпуска образуются стабильные

и Fe3C , и сталь становится более мягкой и пластичной.

Разложение мартенсита при высоких температурах отпуска понижает

прочность и твердость, но повышает пластичность и ударопрочность

МН / м2

1400

Выбором подходящей

температуры отпуска

получают стали с широким

выбором свойств.

предел прочности

предел

текучести

60

600

400 твердость

200 по С- шкале

Роквелла

0 200 400 600

40

20

температура

отпуска

13.

Сложные виды закалки мартенсита:ступенчатая закалка на мартенсит .Мартенсит имеет более низкую плотность, чем

аустенит. Образование мартенсита приводит к большому

объемному расширению. Оставшийся аустенит

остается между мартенситными иглами (черными).

Вследствие изменения объема возникают остаточные напряжения. При закалке

поверхностные слои охлаждаются быстрее и раньше превращаются в мартенсит.

Когда потом начинается превращение -аустенита в центре, твердая поверхность

будет находиться в напряжении. В результате на поверхности возникают трещины.

T

поверхность

центр

MS

MF

время

мартенсит

Чтобы избежать образования трещин, необходимо охлаждать сталь только до температуры

чуть выше M S и поддерживать ее постоянной

до тех пор, пока температура центра и поверхности не сравняется. После этого при охлаждении до температуры M F происходит образование мартенсита одновременно по всему

объему. При таком охлаждении трещины не образуются. Такой режим называется ступенчатой

закалкой на мартенсит.

14.

Микрофотографии (а) перлита, (b) бейнита и (с)отпущенного мартенсита (увеличение 7500). (From The

Making, Shaping, and Treating of Steel, 10th Ed. Courtesy of

the Association of Iron and Steel Engineers.)

15.

Эффект памяти формы мартенситных структурДля сплавов Ni-50%Ti и некоторых сплавов на основе меди специальной

термо-механической обработкой можно получить мартенситную структуру.

Мартенситные структуры обладают эффектом памяти формы. В конце

обработки сплав деформируют при той же самой температуре, придавая

ему другую форму. Однако после нагревания металл возвращается к

первоначальной форме.

Пример 1: Соединение труб

исходная форма

расширенная

расширенная форма

пригоняется к трубе

после нагрева соединения она

сокращается до первоначального

диаметра

Пример 2: Ангиопластика (пластика сосудов)

искусственный сосуд

растягивается

вводится в

кровеносный

сосуд с сужением

После

нагревания

до 36.6 °C

он принимает исходную

форму, расширяя сосуд

Химия

Химия