Похожие презентации:

Влияние механических и тепловых воздействий на механические свойства материалов (прочность и пластичность)

1.

Влияние механических и тепловых воздействийна механические свойства материалов

(прочность и пластичность).

Механические воздействия.

Принято различать

•холодную обработку (пластическую деформацию при

температурах, близких к комнатным)

•горячую обработку (пластическую деформацию при

высокой температуре)

_______________________________________________

Холодная обработка

Целью холодной обработки является упрочнение

материала и придание ему необходимой формы

2.

Виды холодной обработкивращающийся

цилиндр

(вал)

дыропробивной

пресс

1. Прокатка используется

при производстве

металлических пластин,

листов и пленок

2. Штамповка деформирует 5. Глубокая прокатка используется

металл в штамповочных

для изготовления Al банок для пива

полостях, производя детали или других напитков

сложной формы

(коленчатый вал в

6. Вытяжка

автомобиле)

3. Волочение. Для получения проволоки металлический или поли7. Гибка

мерный прут протягивают через волочильную

Процент холодной обработки:

доску (фильеру).

штамп

волочильная доска

матрица

4. Прессование. Материал

проталкивают через матрицу

для формирования брусков

или труб с одинаковой

площадью поперечного

сечения

% хол.обр.

A0 Aк

100%

A0

A0 -исходная площадь

поперечного сечения

Aк - площадь поперечного

сечения после деформации

3.

Свойства холодной обработкиИспользуя холодную обработку, мы можем упрочнять металл и

производить изделия нужной формы.

Может быть достигнуто высокое качество поверхности и точность

припусков.

Холодная обработка является относительно недорогим методом

производства.

Во многих случая холодная обработка не так сильно ухудшает

другие полезные свойства материала (например,

электропроводность и сопротивление коррозии), как другие

методы (например, легирование).

В процессе холодной обработки вводятся остаточные напряжения

и создается текстура, которые могут могут быть полезными.

_______________

Высокая степень холодной обработки допустима только для пластичных

материалов. Хрупкие материалы (такие, как ГПУ магний) допускают только

небольшую степень холодной обработки.

4.

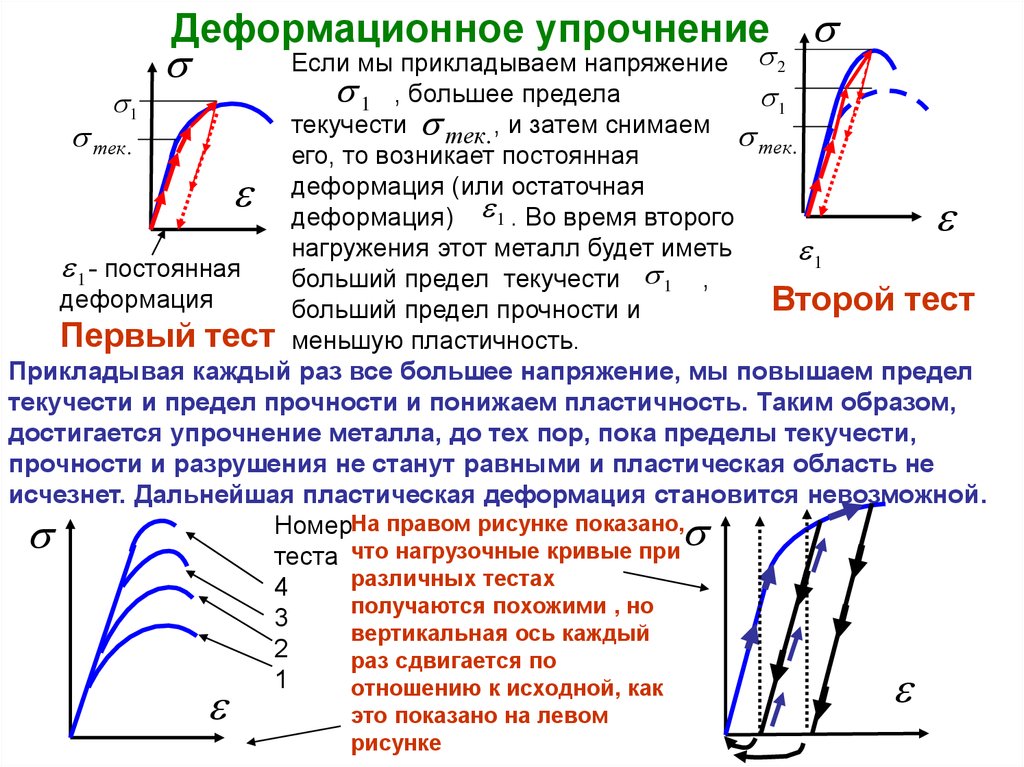

Деформационное упрочнениеЕсли мы прикладываем напряжение 2

1 , большее предела

1

1

текучести тек ., и затем снимаем

тек .

тек .

его, то возникает постоянная

деформация (или остаточная

деформация) 1 . Во время второго

нагружения этот металл будет иметь

1

1 - постоянная

больший предел текучести 1 ,

деформация

Второй тест

больший предел прочности и

Первый тест меньшую пластичность.

Прикладывая каждый раз все большее напряжение, мы повышаем предел

текучести и предел прочности и понижаем пластичность. Таким образом,

достигается упрочнение металла, до тех пор, пока пределы текучести,

прочности и разрушения не станут равными и пластическая область не

исчезнет. Дальнейшая пластическая деформация становится невозможной.

НомерНа правом рисунке показано,

теста что нагрузочные кривые при

различных тестах

4

получаются похожими , но

3

вертикальная ось каждый

2

раз сдвигается по

1

отношению к исходной, как

это показано на левом

рисунке

5.

Исследование деформационного упрочненияведется в координатах истинное напряжение истинная деформация.

Физически понятной характеристикой

деформационного упрочнения является т.н.

скорость деформационного упрочнения:

На кривой истинное напряжение –истинная

деформация в общем случае можно выделить линейную

область и область со степенной зависимостью

напряжения от деформации с показателем степени,

меньшим 1.

6.

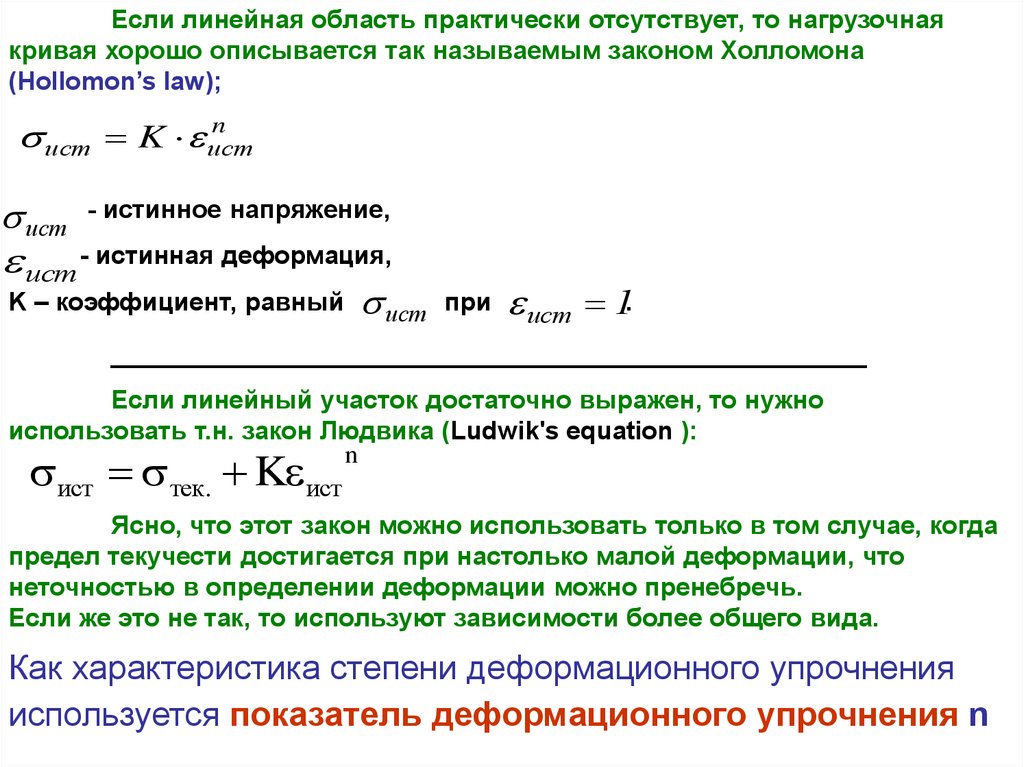

Если линейная область практически отсутствует, то нагрузочнаякривая хорошо описывается так называемым законом Холломона

(Hollomon’s law);

n

ист K ист

ист

- истинное напряжение,

ист - истинная деформация,

K – коэффициент, равный

ист

при

ист 1.

_____________________________________________________

Если линейный участок достаточно выражен, то нужно

использовать т.н. закон Людвика (Ludwik's equation ):

n

ист

тек .

ист

Ясно, что этот закон можно использовать только в том случае, когда

предел текучести достигается при настолько малой деформации, что

неточностью в определении деформации можно пренебречь.

Если же это не так, то используют зависимости более общего вида.

K

Как характеристика степени деформационного упрочнения

используется показатель деформационного упрочнения n

7.

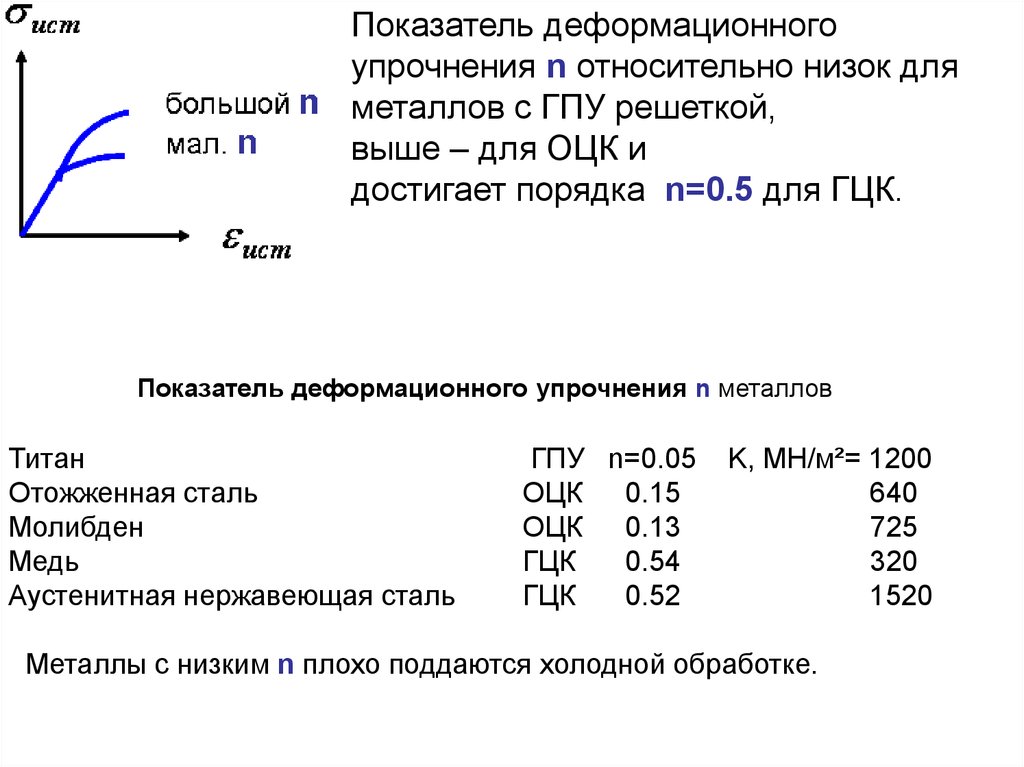

Показатель деформационногоупрочнения n относительно низок для

металлов с ГПУ решеткой,

выше – для ОЦК и

достигает порядка n=0.5 для ГЦК.

Показатель деформационного упрочнения n металлов

Титан

Отожженная сталь

Молибден

Медь

Аустенитная нержавеющая сталь

ГПУ n=0.05

ОЦК 0.15

ОЦК 0.13

ГЦК

0.54

ГЦК

0.52

K, МН/м²= 1200

640

725

320

1520

Металлы с низким n плохо поддаются холодной обработке.

8.

Показатель деформационного упрочнения связанс числом систем скольжения (т.е. плоскостей и

направлений скольжения), которые обеспечивают

пластическую деформацию.

Так, в ГЦК решетке наибольшее число систем

скольжения, в ОЦК- меньше, и наименьшее- в ГПУрешетке.

ГЦК

ОЦК

ГПУ

Плоскости скольжения выделены серой заливкой,

направления скольжения указаны стрелками

9.

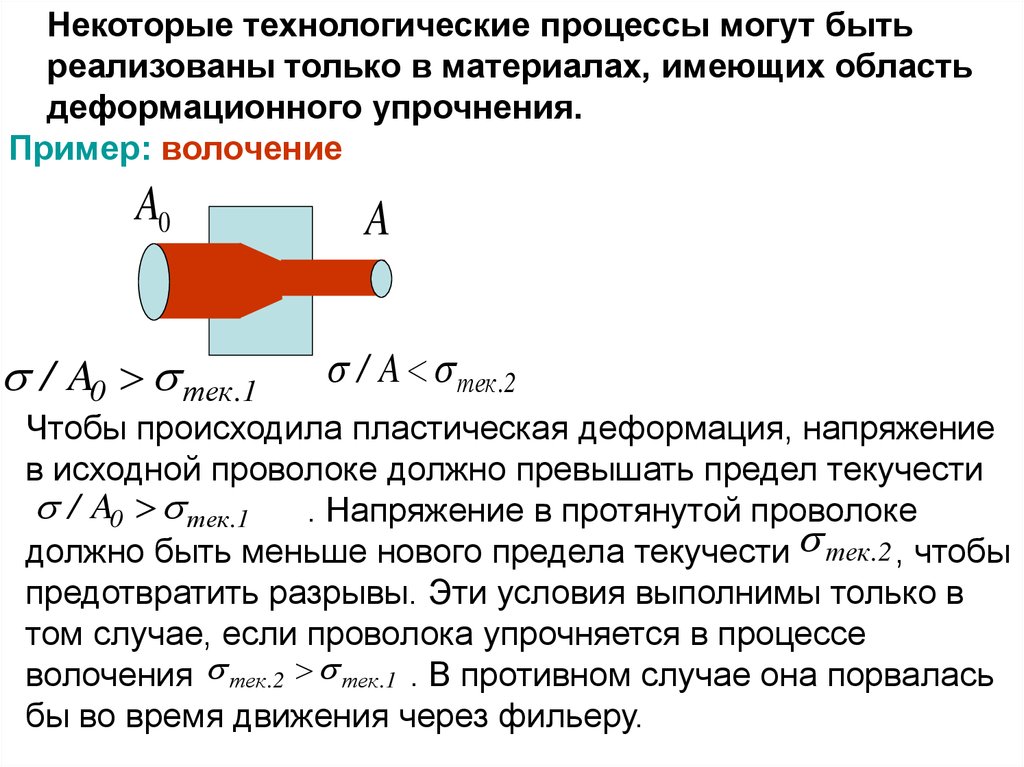

Некоторые технологические процессы могут бытьреализованы только в материалах, имеющих область

деформационного упрочнения.

Пример: волочение

A0

/ A0 тек .1

A

/ A тек .2

Чтобы происходила пластическая деформация, напряжение

в исходной проволоке должно превышать предел текучести

/ A0 тек .1 . Напряжение в протянутой проволоке

должно быть меньше нового предела текучести тек .2 , чтобы

предотвратить разрывы. Эти условия выполнимы только в

том случае, если проволока упрочняется в процессе

волочения тек .2 тек .1 . В противном случае она порвалась

бы во время движения через фильеру.

10.

Механизмы деформационного упрочненияПрочность металлов возрастает при возрастании числа дислокаций.

Перед деформированием число дислокаций относительно невелико: их

плотность составляет порядка 10 м дислокационных линий на мм³. При

приложении нагрузки, большей предела текучести тек . , дислокации

начинают скользить. Различные несовершенства кристаллической решетки

(препятствия) захватывают концы дислокационных линий (рис.1).

Если мы

продолжаем прикладывать нагрузку, линии растут, а их

1

концы загибаются к центру (рис.2). Дислокации двигаются

таким образом, что образуется петля (рис.3). После того,

2

как концы дислокационной петли замкнутся, образуется

дислокационная петля с новой дислокацией внутри

(рис.4).

3

Такой механизм образования дислокаций

известен как источник Франка-Рида.

Электронная микрофотография

генерации серий петель Франка4

Рида подобна картине волн,

распространяющихся от источника

на поверхности воды.

Керамики обычно хрупки, и их значительная деформация и упрочнение

невозможны при низких температурах. Деформации могут происходить при

высоких температурах, но они вызваны проскальзыванием зерен, а не движением

дислокаций.

11.

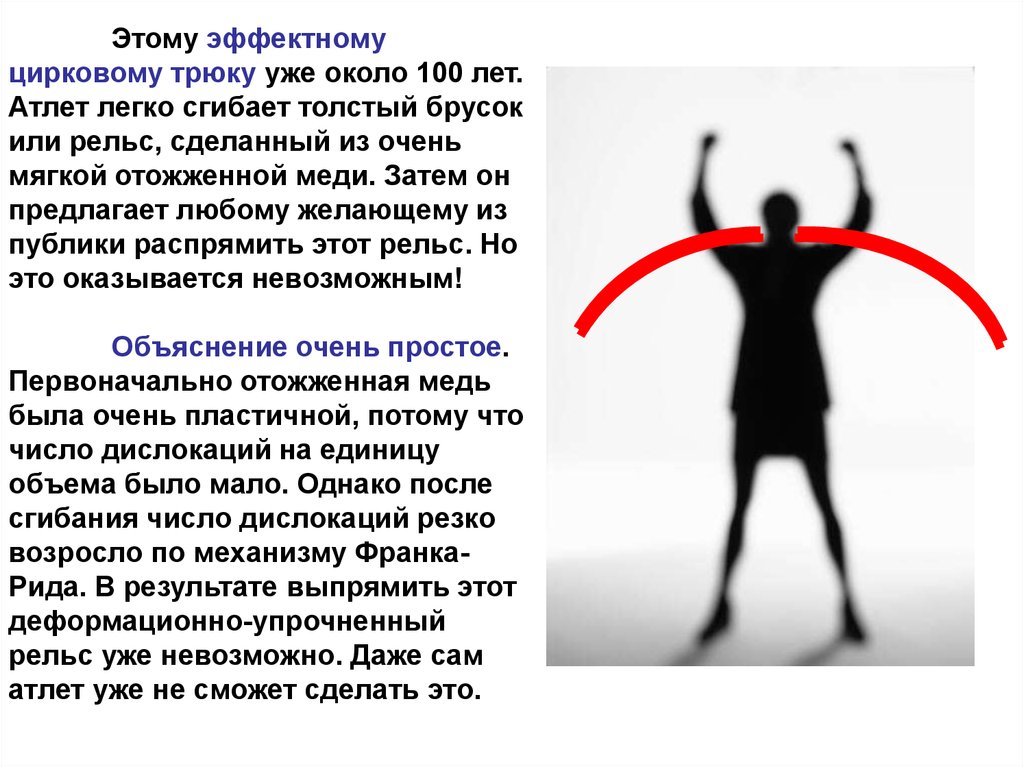

Этому эффектномуцирковому трюку уже около 100 лет.

Атлет легко сгибает толстый брусок

или рельс, сделанный из очень

мягкой отожженной меди. Затем он

предлагает любому желающему из

публики распрямить этот рельс. Но

это оказывается невозможным!

Объяснение очень простое.

Первоначально отожженная медь

была очень пластичной, потому что

число дислокаций на единицу

объема было мало. Однако после

сгибания число дислокаций резко

возросло по механизму ФранкаРида. В результате выпрямить этот

деформационно-упрочненный

рельс уже невозможно. Даже сам

атлет уже не сможет сделать это.

12.

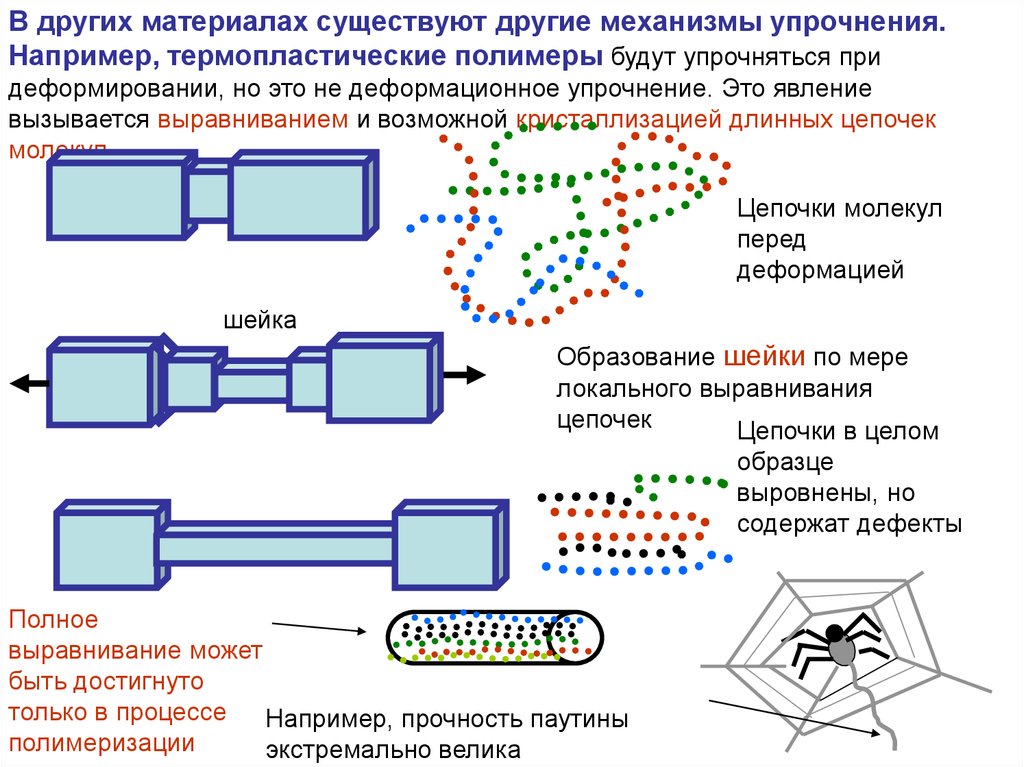

В других материалах существуют другие механизмы упрочнения.Например, термопластические полимеры будут упрочняться при

деформировании, но это не деформационное упрочнение. Это явление

вызывается выравниванием и возможной кристаллизацией длинных цепочек

молекул.

Цепочки молекул

перед

деформацией

шейка

Образование шейки по мере

локального выравнивания

цепочек

Цепочки в целом

образце

выровнены, но

содержат дефекты

Полное

выравнивание может

быть достигнуто

только в процессе

Например, прочность паутины

полимеризации

экстремально велика

13.

Результаты воздействия холодной обработки на внутреннююструктуру и свойства металлов

• изменяются механические (и иные структурно-чувствительные)

свойства

• вследствие текстурирования эти свойства выявляют анизотропию

• вводятся остаточные напряжения

____________________________________________________________________

Повышение прочности и понижение пластичности

% удлинения

Пределы, МН/м²

600

предел прочности

100

80

400

предел текучести

200

60

40

% удлинения

0 20 40 60 80 100

% хол.обр.

20

14.

Текстурирование и анизотропиямеханических (и иных) свойств

При большой степени деформации возникает

преимущественная ориентация кристаллографических

направлений и плоскостей зерен, т.е. текстура. Текстура

характеризуется анизотропией (т.е. зависимостью от

направления) механических и иных свойств.

Всегда наблюдается некоторая степень разориентации

(рассеяние текстуры).

Например, при волочении возникает аксиальная текстура.

При прокатке возникает направление, параллельное

плоскости прокатки, и плоскость, параллельная плоскости

прокатки.

При прокатке листов прочность

максимальна в направлении прокатки, а %

удлинения максимален под углом 45° по

отношению к направлению прокатки

45 0

направление

прокатки

15.

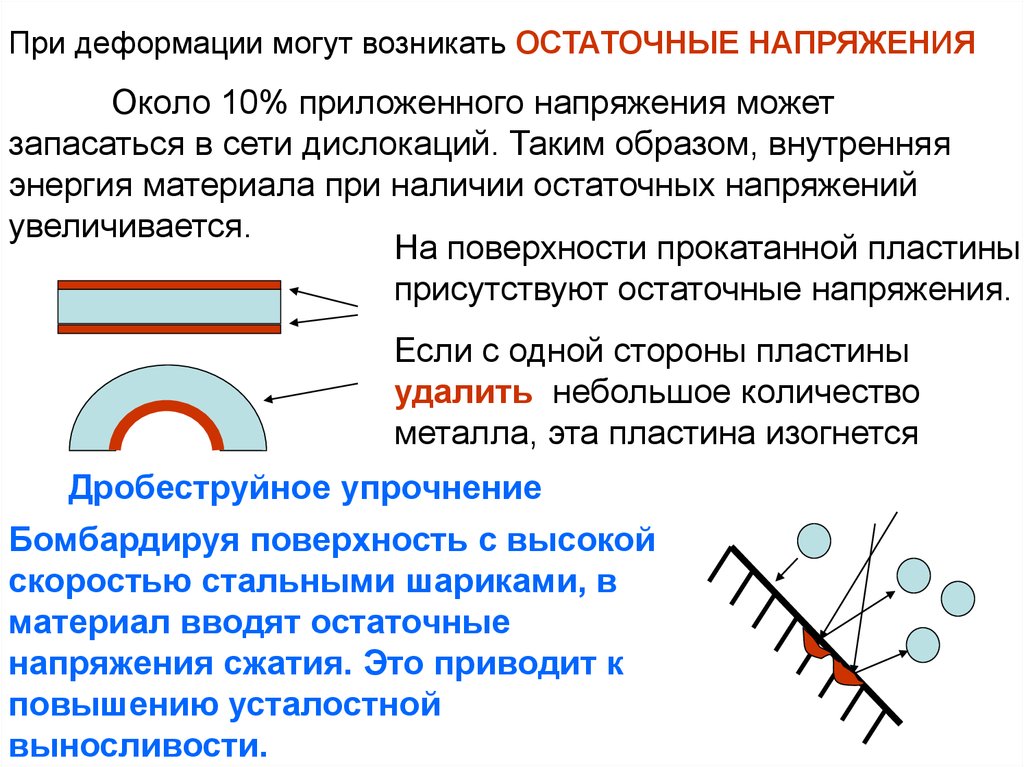

При деформации могут возникать ОСТАТОЧНЫЕ НАПРЯЖЕНИЯОколо 10% приложенного напряжения может

запасаться в сети дислокаций. Таким образом, внутренняя

энергия материала при наличии остаточных напряжений

увеличивается.

На поверхности прокатанной пластины

присутствуют остаточные напряжения.

Если с одной стороны пластины

удалить небольшое количество

металла, эта пластина изогнется

Дробеструйное упрочнение

Бомбардируя поверхность с высокой

скоростью стальными шариками, в

материал вводят остаточные

напряжения сжатия. Это приводит к

повышению усталостной

выносливости.

16.

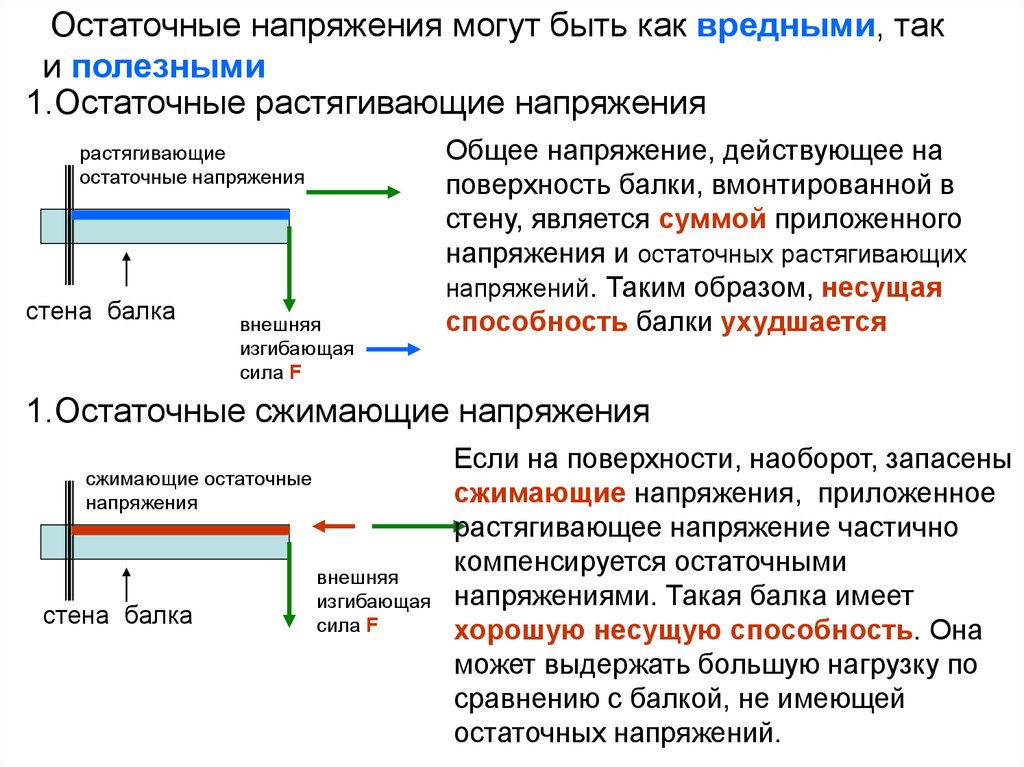

Остаточные напряжения могут быть как вредными, таки полезными

1.Остаточные растягивающие напряжения

растягивающие

остаточные напряжения

стена балка

внешняя

изгибающая

сила F

Общее напряжение, действующее на

поверхность балки, вмонтированной в

стену, является суммой приложенного

напряжения и остаточных растягивающих

напряжений. Таким образом, несущая

способность балки ухудшается

1.Остаточные сжимающие напряжения

сжимающие остаточные

напряжения

стена балка

внешняя

изгибающая

сила F

Если на поверхности, наоборот, запасены

сжимающие напряжения, приложенное

растягивающее напряжение частично

компенсируется остаточными

напряжениями. Такая балка имеет

хорошую несущую способность. Она

может выдержать большую нагрузку по

сравнению с балкой, не имеющей

остаточных напряжений.

17.

ТЕРМИЧЕСКАЯ ОБРАБОТКАНекоторые важные виды термической обработки:

• отжиг (нагрев до определенной температуры,

выдержка в течение некоторого времени и медленное

охлаждение)

• закалка (нагрев до определенной температуры и

быстрое охлаждение)

• старение (очень длительная выдержка при небольшом

нагреве).

____________________________________________________

ОТЖИГ

используется с различными целями, например:

• для гомогенизации

• для исключения части эффектов, даваемых холодной

обработкой

Если отжиг происходит с фазовым превращением, то он

называется отжигом II рода, если без него, то I рода.

18.

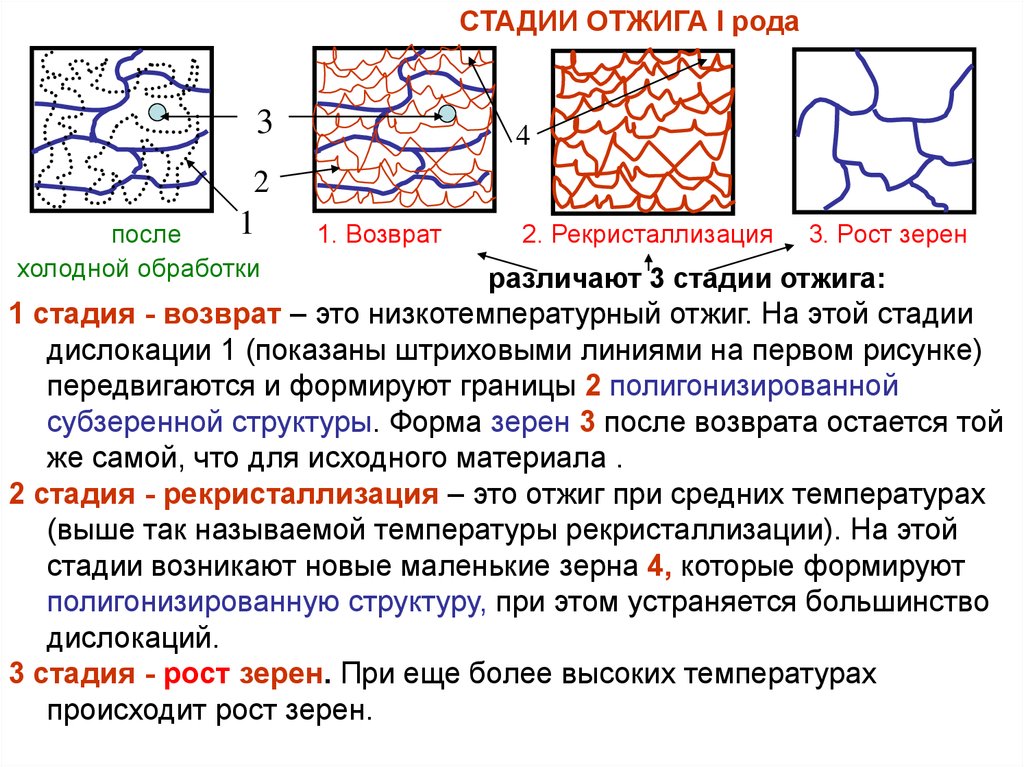

СТАДИИ ОТЖИГА I рода3

4

2

1

после

холодной обработки

1. Возврат

2. Рекристаллизация

3. Рост зерен

различают 3 стадии отжига:

1 стадия - возврат – это низкотемпературный отжиг. На этой стадии

дислокации 1 (показаны штриховыми линиями на первом рисунке)

передвигаются и формируют границы 2 полигонизированной

субзеренной структуры. Форма зерен 3 после возврата остается той

же самой, что для исходного материала .

2 стадия - рекристаллизация – это отжиг при средних температурах

(выше так называемой температуры рекристаллизации). На этой

стадии возникают новые маленькие зерна 4, которые формируют

полигонизированную структуру, при этом устраняется большинство

дислокаций.

3 стадия - рост зерен. При еще более высоких температурах

происходит рост зерен.

19.

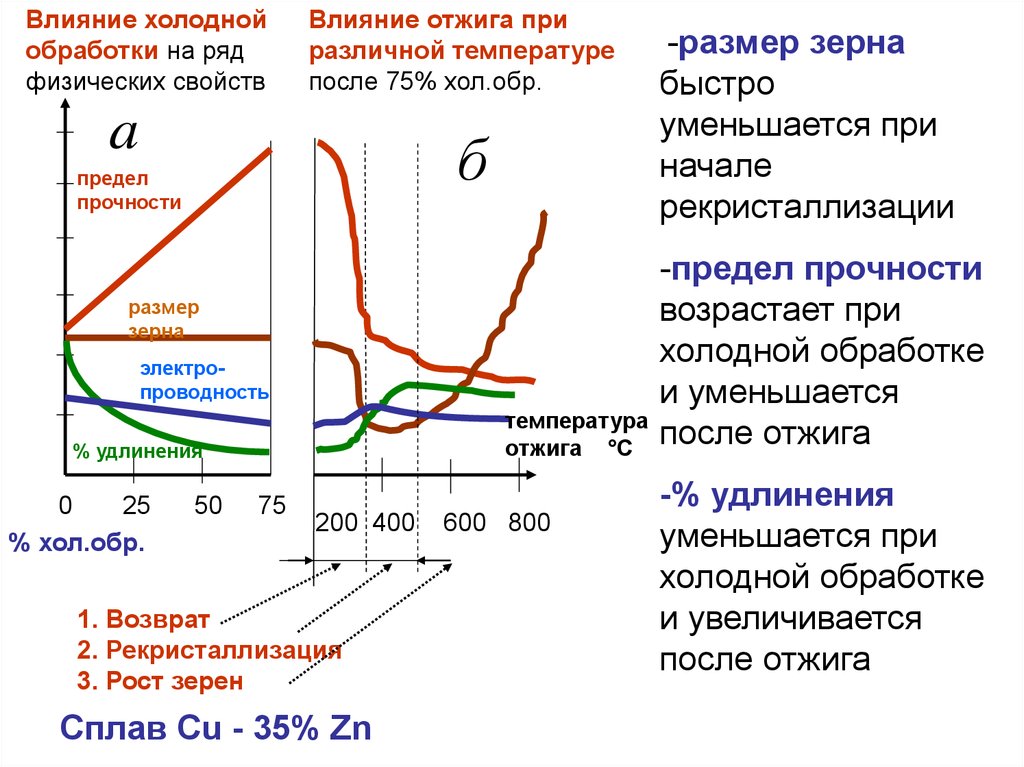

Влияние холоднойобработки на ряд

физических свойств

Влияние отжига при

различной температуре

после 75% хол.обр.

a

б

предел

прочности

размер

зерна

электропроводность

температура

отжига °C

% удлинения

0

25

% хол.обр.

50

75

200 400

1. Возврат

2. Рекристаллизация

3. Рост зерен

Сплав Cu - 35% Zn

600 800

-размер зерна

быстро

уменьшается при

начале

рекристаллизации

-предел прочности

возрастает при

холодной обработке

и уменьшается

после отжига

-% удлинения

уменьшается при

холодной обработке

и увеличивается

после отжига

20.

Характерные температуры рекристаллизации не так уж велики.Так, для меди, температура плавления которой равна 1085 градусам Цельсия,

температура рекристаллизации составляет всего порядка 200 градусов Цельсия.

Комбинирование механических и термических

воздействий

Комбинируя механические и термические воздействия, можно

увеличить степень деформации. Например, если необходимо из толстой

пластины толщиной 100 мм изготовить лист толщиной 1 мм, можно

использовать следующую последовательность операций:

1.Провести максимально возможную

холодную обработку.

2. Отжечь металл, чтобы сделать

его более мягким (пластичным).

3. Провести холодную обработку

снова.

4. Снова повторить отжиг

Цикл холодная обработка-отжиг нужно

повторять до тех пор, пока не будет

достигнута необходимая толщина.

21.

Горячая обработка – это пластическая деформация металла притемпературах выше температуры рекристаллизации. В течение горячей

обработки непрерывно продолжаются процессы рекристаллизации.

Здесь зерна имеют удлиненную форму и анизотропные

свойства. Поскольку температура достаточно высока, они

начинают немедленно рекристаллизовываться.

Конечный размер зерен может быть достаточно малым.

Во время горячей обработки не происходит упрочнения,

зато степень пластической деформации может быть

практически неограниченной.

Горячая обработка хорошо подходит для изготовления

больших деталей: прокатки рельсов, длинных балок, труб.

Во время горячей обработки могут быть закрыты и

заплавлены некоторые несовершенства, такие, как поры и трещины.

Однако, качество поверхности будет хуже, чем при холодной

обработке.

При высоких температурах кислород лучше реагирует с

металлом и дает оксидную пленку на поверхности.

Также более трудно контролировать точность припусков

вследствие теплового расширения. Металл сжимается по мере

охлаждения до комнатной температуры.

22.

СваркаСледствия тепловой обработки могут быть и паразитными,

например, при сварке. Сварка формирует термически измененную

зону. Свойства металла в области сварного шва катастрофически

снижаются: рекристаллизация и рост зерен вызывают потерю прочности.

Область переплава термически измененная зона неизмененная зона

прочность

быстрое медленное

охлаждение

рекристаллизация зона роста

зерна

расстояние

Для уменьшения негативных

последствий используют

плавку лазером или

электронным пучком, которые

обеспечивают более высокую

скорость подачи тепла.

23.

Сверхпластическая деформацияНекоторые материалы могут быть однородно (без

образования шейки) деформированы при горячей

обработке в огромной степени – более чем на 1000%.

Это называется сверхпластичностью. При

сверхпластичности гигантские однородные деформации

достигаются за счет зернограничного скольжения мелких

зерен (порядка 5 мкм) при очень малых скоростях

деформации (порядка 10 5 10 4 c 1 ) .

Несмотря на высокую температуру, зерна не

должны расти в течение всего периода деформирования.

В промышленных условиях это достигается

использованием двухфазных сплавов (в многофазных

сплавах температура и время рекристаллизации выше,

чем в однофазных).

24.

Для создания таких гигантских деформаций требуются специальныеусловия.

1. Металл должен иметь очень тонкую зеренную структуру (диаметр зерна

менее 5 мкм).

2. Сплав должен быть деформирован при достаточно высокой

температуре, порядка 0,5-0,65 от температуры плавления.

3. Используется очень маленькая скорость деформации. Прилагаемая

нагрузка должна быть чувствительна к скорости деформации, т.к. если

образуется шейка, то область шейки деформируется с большей

скоростью, а большая скорость упрочняет шейку и тормозит

деформацию.

4. Зерна должны быть равноосными (т.е.иметь округлую форму). При

приложении нагрузки границы зерен должны позволять зернам легко

скользить одно относительно другого и вращаться (реализуя так

называемый механизм зернограничного проскальзывания)

Сверхпластичность известна для некоторых металлов,

включая сплавы Cu – 10%Al, Zn – 23%Al.

Это явление существует и для хрупких материалов (керамики

Al2O3 , ZrO2

)

Физика

Физика