Похожие презентации:

Методика определения основных параметров режима контактной сварки. (Лекция 13)

1. КУРС ЛЕКЦИЙ-ПРЕЗЕНТАЦИЙ по дисциплине «ТЕХНОЛОГИЯ и ОБОРУДОВАНИЕ СВАРКИ ДАВЛЕНИЕМ» лекция №13

ПРЕПОДАВАТЕЛЬ:к.т.н., доцент кафедры «ОиТСП»

БЕНДИК Татьяна Ивановна

1

2. СОДЕРЖАНИЕ ЛЕКЦИИ №13

2СОДЕРЖАНИЕ ЛЕКЦИИ №13

Тема 13. Методика определения

основных параметров режима контактной

сварки.

Особенности нагрева при контактной

сварке.

Методика расчета основных параметров

режима точечной, шовной и рельефной

сварки с использованием ЭВМ.

3.

Особенности нагрева при контактной сварке.Общая характеристика нагрева при контактной сварке выражается приведенной

нами ранее формулой теплового баланса:

Qээ = Q1 + Q2 + Q3 + Q4 ,

где Qээ – полное количество теплоты, затрачиваемое на образование сварной точки;

Q1 – полезная теплота, расходуемая на нагрев металла сварной точки Qпол; Q2 –

теплота, передаваемая теплопроводностью в окружающий зону соединения металл;

Q3 – потеря теплоты в электроды; Q4 – потери теплоты лучеиспусканием с

поверхности нагретых деталей и электродов.

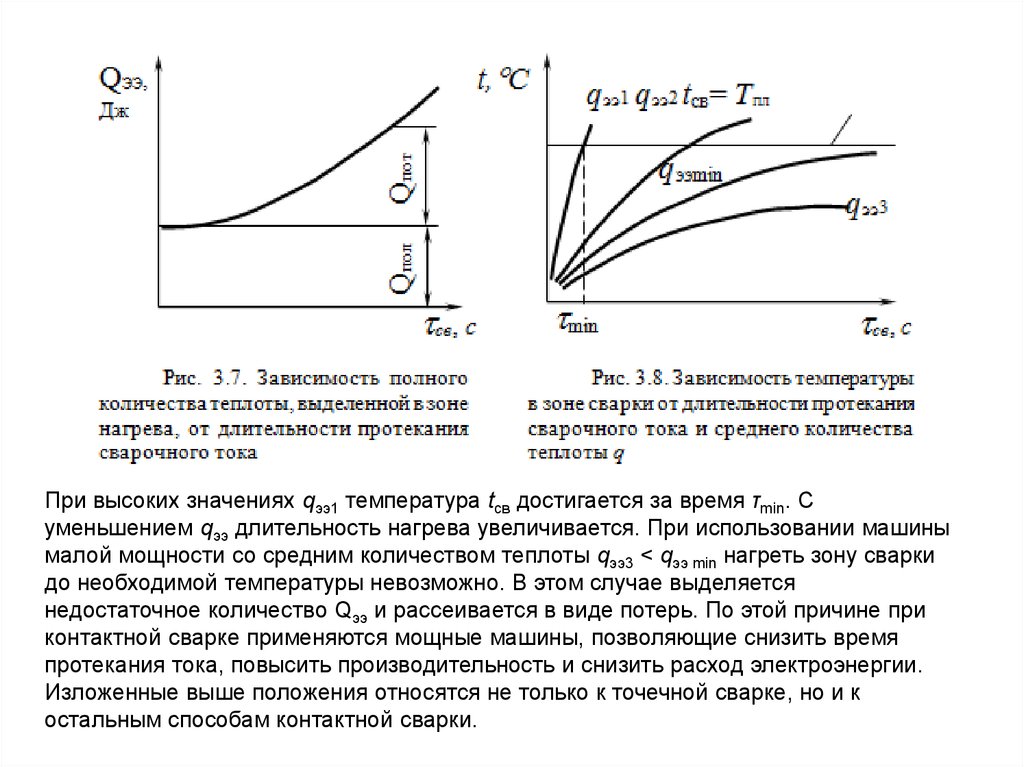

В определенных пределах Qпол не зависит от τсв и представляет собой теплоту,

расходуемую на расплавление металла сварной точки. Остальные составляющие

теплового баланса относят к потерям теплоты Qпот. Таким образом,

Qээ = Qпол + Qпот.

Среднее количество теплоты, выделяемой в единицу времени при протекании

сварочного тока, равно

qээ = Qээ /τсв.

3

4.

При высоких значениях qээ1 температура tсв достигается за время τmin. Суменьшением qээ длительность нагрева увеличивается. При использовании машины

малой мощности со средним количеством теплоты qээ3 < qээ min нагреть зону сварки

до необходимой температуры невозможно. В этом случае выделяется

недостаточное количество Qээ и рассеивается в виде потерь. По этой причине при

контактной сварке применяются мощные машины, позволяющие снизить время

протекания тока, повысить производительность и снизить расход электроэнергии.

Изложенные выше положения относятся не только к точечной сварке, но и к

остальным способам контактной сварки.

5.

Теплота Qээ является основным показателем процесса, ее используют длярасчета величины сварочного тока. Сварочный ток рассчитывают по закону

Джоуля-Ленца:

Qээ

I св

k 2rдк св

где Qээ – количество теплоты; 2rдк – сопротивление двух свариваемых

деталей в момент выключения сварочного тока; k – коэффициент,

учитывающий изменение rээ в процессе протекания сварочного тока;

τсв – время протекания сварочного тока.

Для низкоуглеродистых сталей k = 1, алюминиевых и магниевых

сплавов – 1,15, коррозионно-стойких сталей – 1,2, сплавов титана – 1,4.

6.

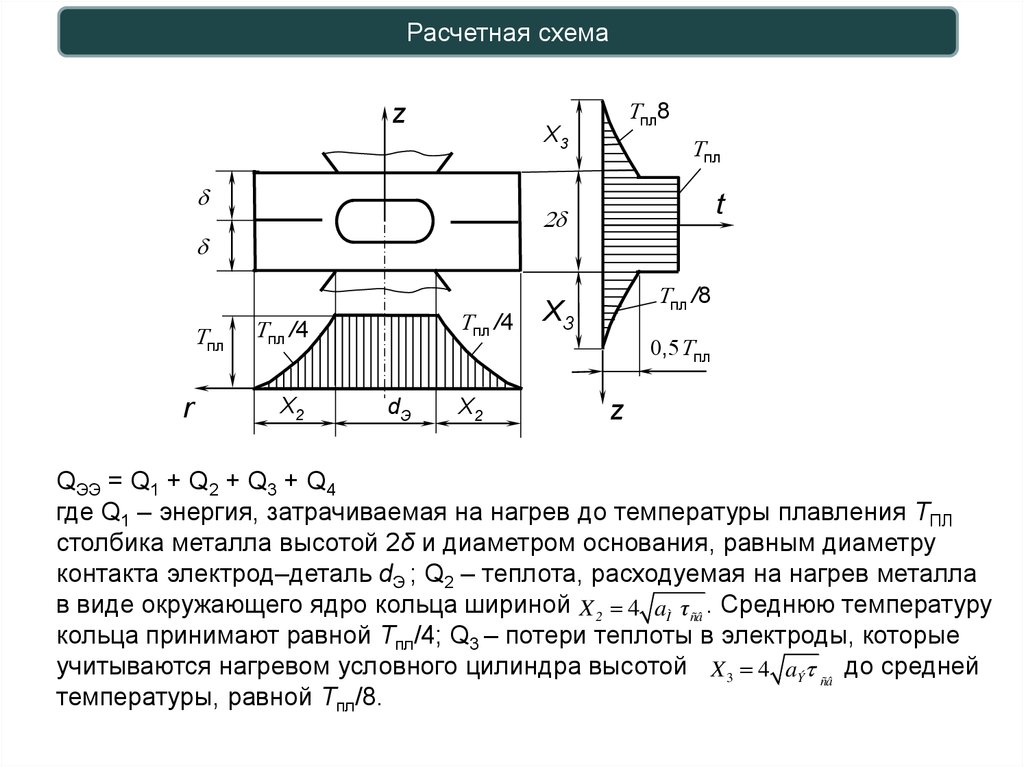

Расчетная схемаz

X3

d

r

Tпл

t

2d

d

Tпл

Tпл8

Tпл /4

Tпл /4

X2

dЭ

X2

Tпл /8

X3

0,5Tпл

z

QЭЭ = Q1 + Q2 + Q3 + Q4

где Q1 – энергия, затрачиваемая на нагрев до температуры плавления ТПЛ

столбика металла высотой 2δ и диаметром основания, равным диаметру

контакта электрод–деталь dЭ ; Q2 – теплота, расходуемая на нагрев металла

в виде окружающего ядро кольца шириной X 2 4 aÌ τñâ . Среднюю температуру

кольца принимают равной Тпл/4; Q3 – потери теплоты в электроды, которые

учитываются нагревом условного цилиндра высотой X 3 4 aÝ ñâ до средней

температуры, равной Тпл/8.

7.

Q1 = 2δ см м (πdЭ2/4) Тпл;Q2= 2к1πX2( dэ+X2 ) δ см м(Тпл/4);

Q3=2 к2(πdЭ2/4)Х3 сЭγЭ (Тпл/8),

где к1 – коэффициент, учитывающий, что средняя температура кольца

несколько ниже средней температуры Тпл/4, к1 = 0,8;

к2 – коэффициент, учитывающий форму электрода; при цилиндрическом

электроде к2 = 1, при коническом к2 =1,5, при использовании сферического

электрода к2 = 2;

сЭ и γЭ – теплоемкость и плотность материала электрода;

с М и γМ – теплоемкость и плотность свариваемого металла;

а М, аЭ – коэффициенты температуропроводности свариваемого металла и

материала электродов.

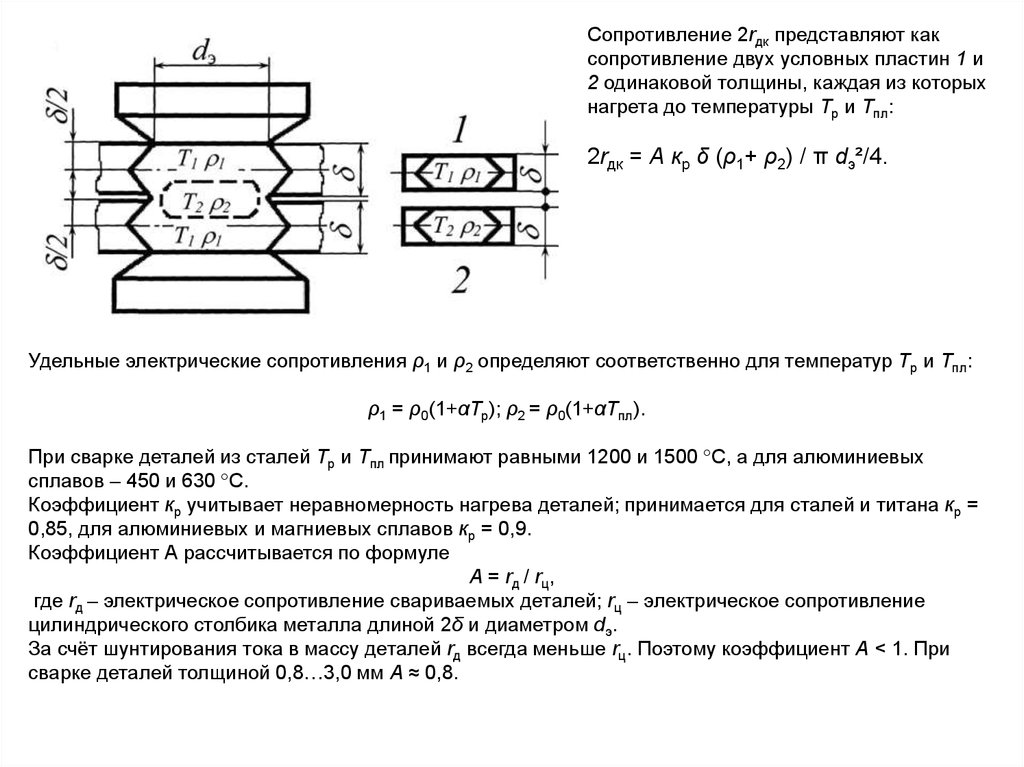

8.

Сопротивление 2rдк представляют каксопротивление двух условных пластин 1 и

2 одинаковой толщины, каждая из которых

нагрета до температуры Тр и Тпл:

2rдк = А кр δ (ρ1+ ρ2) / π dэ²/4.

Удельные электрические сопротивления ρ1 и ρ2 определяют соответственно для температур Тр и Тпл:

ρ1 = ρ0(1+αТр); ρ2 = ρ0(1+αТпл).

При сварке деталей из сталей Тр и Тпл принимают равными 1200 и 1500 С, а для алюминиевых

сплавов – 450 и 630 С.

Коэффициент кр учитывает неравномерность нагрева деталей; принимается для сталей и титана кр =

0,85, для алюминиевых и магниевых сплавов кр = 0,9.

Коэффициент А рассчитывается по формуле

А = rд / rц,

где rд – электрическое сопротивление свариваемых деталей; rц – электрическое сопротивление

цилиндрического столбика металла длиной 2δ и диаметром dэ.

За счёт шунтирования тока в массу деталей rд всегда меньше rц. Поэтому коэффициент А < 1. При

сварке деталей толщиной 0,8…3,0 мм А ≈ 0,8.

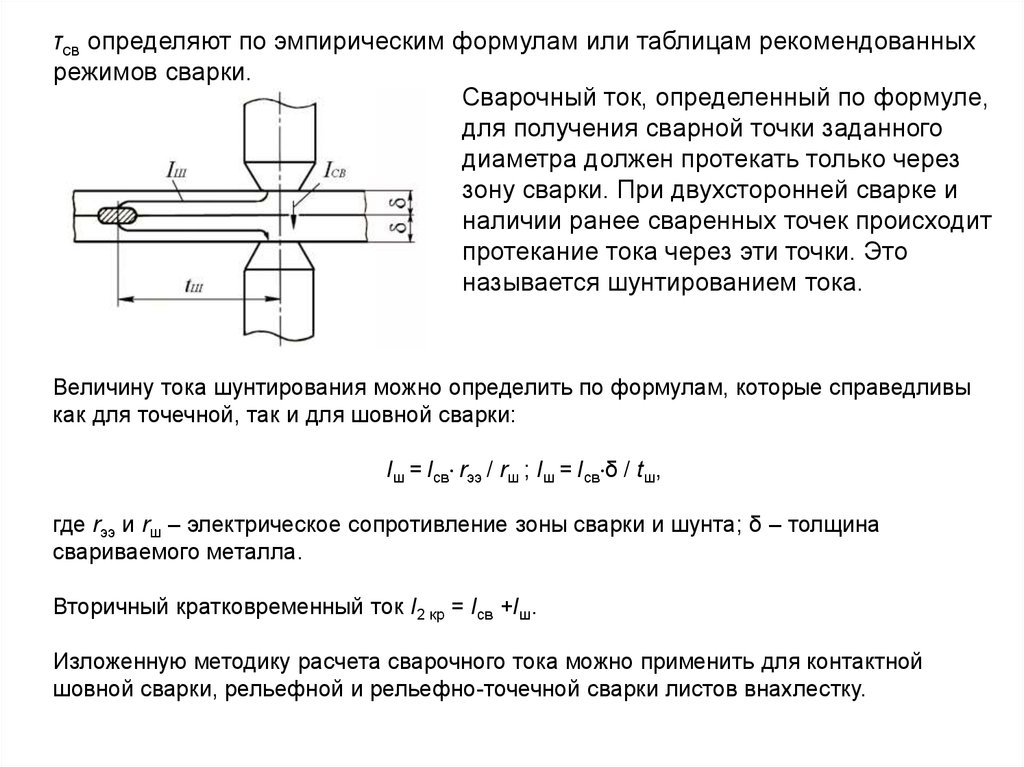

9.

τсв определяют по эмпирическим формулам или таблицам рекомендованныхрежимов сварки.

Сварочный ток, определенный по формуле,

для получения сварной точки заданного

диаметра должен протекать только через

зону сварки. При двухсторонней сварке и

наличии ранее сваренных точек происходит

протекание тока через эти точки. Это

называется шунтированием тока.

Величину тока шунтирования можно определить по формулам, которые справедливы

как для точечной, так и для шовной сварки:

Iш = Icв rээ / rш ; Iш = Icв δ / tш,

где rээ и rш – электрическое сопротивление зоны сварки и шунта; δ – толщина

свариваемого металла.

Вторичный кратковременный ток I2 кр = Icв +Iш.

Изложенную методику расчета сварочного тока можно применить для контактной

шовной сварки, рельефной и рельефно-точечной сварки листов внахлестку.

10.

СПАСИБО ЗА ВНИМАНИЕКАКИЕ БУДУТ ВОПРОСЫ?

Промышленность

Промышленность