Похожие презентации:

Теория и практика термической обработки

1. КУРС «Материаловедение» Тема: теория и практика термической обработки

Казачков Олег Владимирович, доцент, к.т.н.Институт лесных, инженерных и строительных наук,

кафедраОбразец

технологических

и транспортных машин и оборудования

подзаголовка

kaz @ psu.karelia.ru

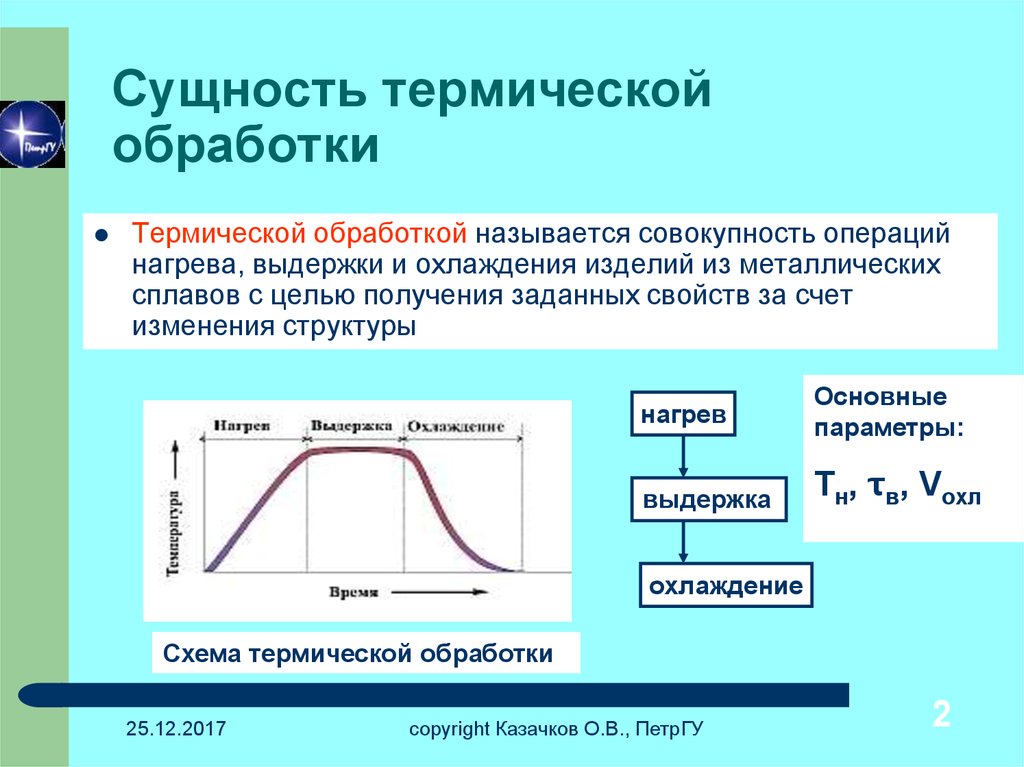

2. Сущность термической обработки

Термической обработкой называется совокупность операцийнагрева, выдержки и охлаждения изделий из металлических

сплавов с целью получения заданных свойств за счет

изменения структуры

нагрев

Основные

параметры:

выдержка

Тн, τв, Vохл

охлаждение

Схема термической обработки

25.12.2017

copyright Казачков О.В., ПетрГУ

2

3. Классификация терм. обработок

25.12.2017copyright Казачков О.В., ПетрГУ

3

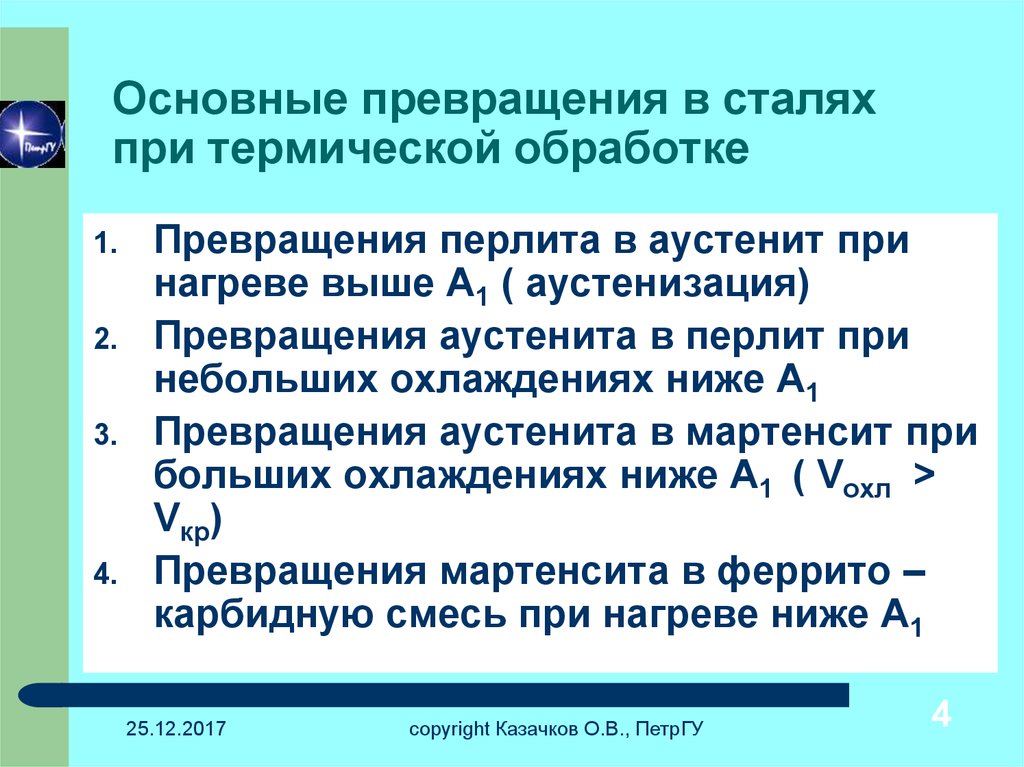

4. Основные превращения в сталях при термической обработке

1.2.

3.

4.

Превращения перлита в аустенит при

нагреве выше А1 ( аустенизация)

Превращения аустенита в перлит при

небольших охлаждениях ниже А1

Превращения аустенита в мартенсит при

больших охлаждениях ниже А1 ( Vохл >

Vкр)

Превращения мартенсита в феррито –

карбидную смесь при нагреве ниже А1

25.12.2017

copyright Казачков О.В., ПетрГУ

4

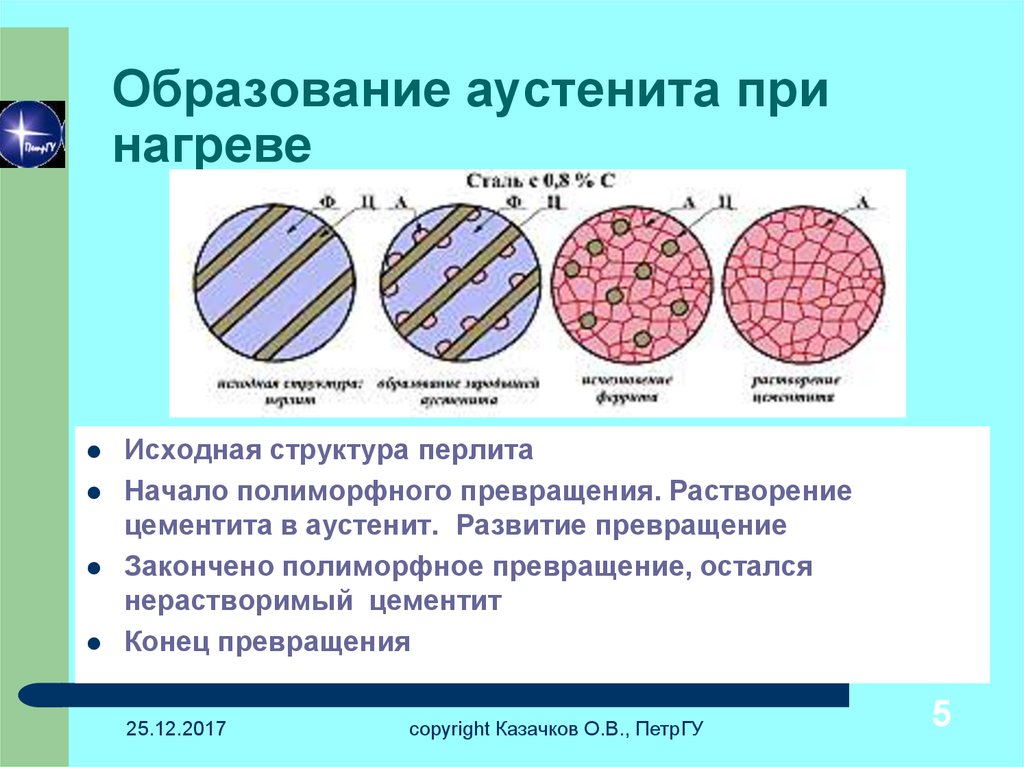

5. Образование аустенита при нагреве

Исходная структура перлитаНачало полиморфного превращения. Растворение

цементита в аустенит. Развитие превращение

Закончено полиморфное превращение, остался

нерастворимый цементит

Конец превращения

25.12.2017

copyright Казачков О.В., ПетрГУ

5

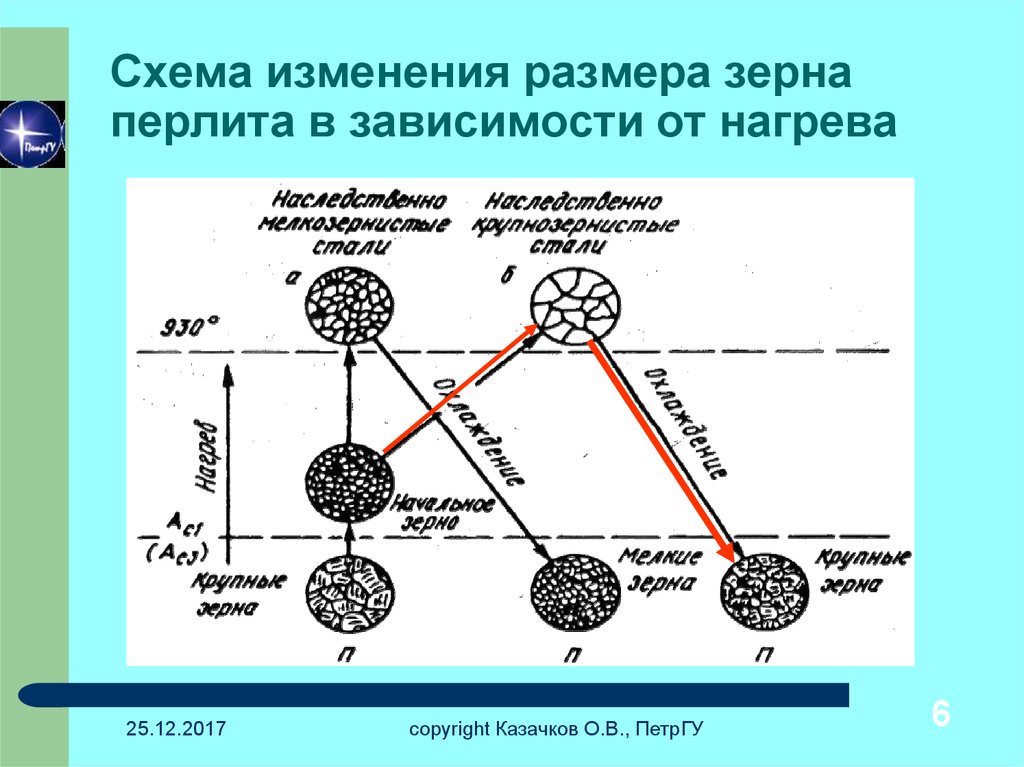

6. Схема изменения размера зерна перлита в зависимости от нагрева

25.12.2017copyright Казачков О.В., ПетрГУ

6

7. Классификация аустенитных зерен при нагреве выше А1(А3)

Начальное зерно – размер зерна аустенитав момент окончания перлито - аустенитного

превращения

Наследственное (природное) зерно –

склонность аустенитных зерен к росту.

Различают наследственно мелкозернистую и

наследственно крупнозернистую сталь

Действительное зерно – размер зерна в

данных конкретных условиях

25.12.2017

copyright Казачков О.В., ПетрГУ

7

8. Факторы , влияющие на процесс аустенизации

Протяженность границ зеренСодержание углерода

Скорость нагрева

Процесс аустенизации ускоряется с

увеличением протяженности границ,

количеством углерода и скоростью нагрева

Оптимальная температура нагрева

должна быть выше Ас1 на 30…50 0С при

процессе П→А

25.12.2017

copyright Казачков О.В., ПетрГУ

8

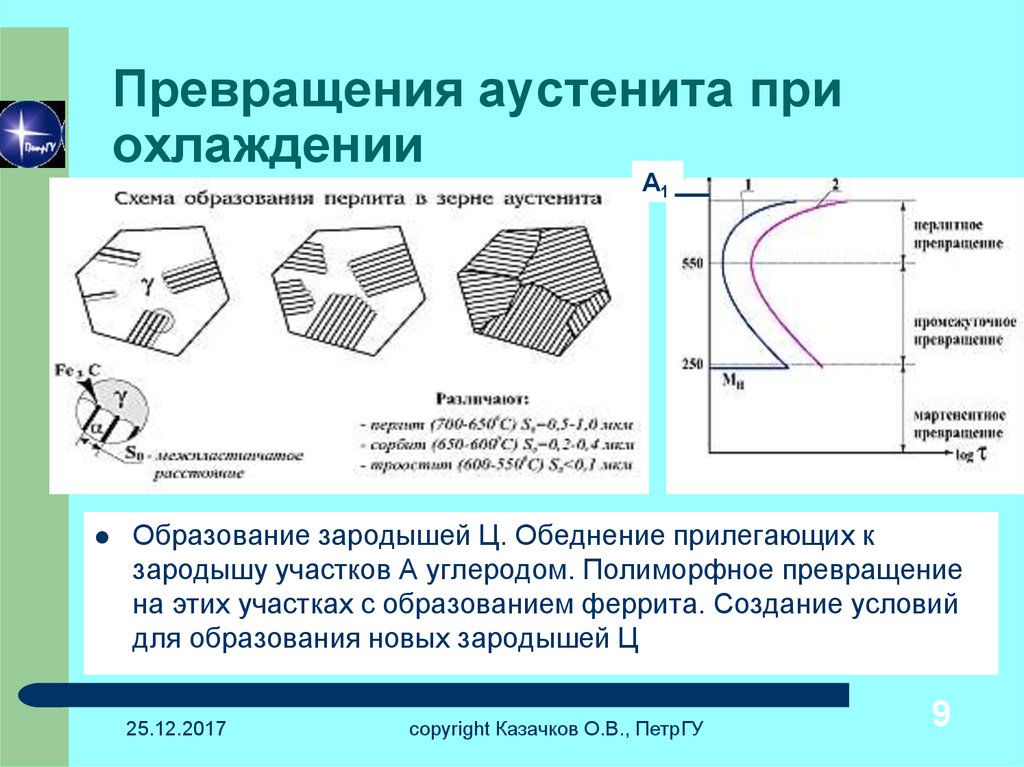

9. Превращения аустенита при охлаждении

А1Образование зародышей Ц. Обеднение прилегающих к

зародышу участков А углеродом. Полиморфное превращение

на этих участках с образованием феррита. Создание условий

для образования новых зародышей Ц

25.12.2017

copyright Казачков О.В., ПетрГУ

9

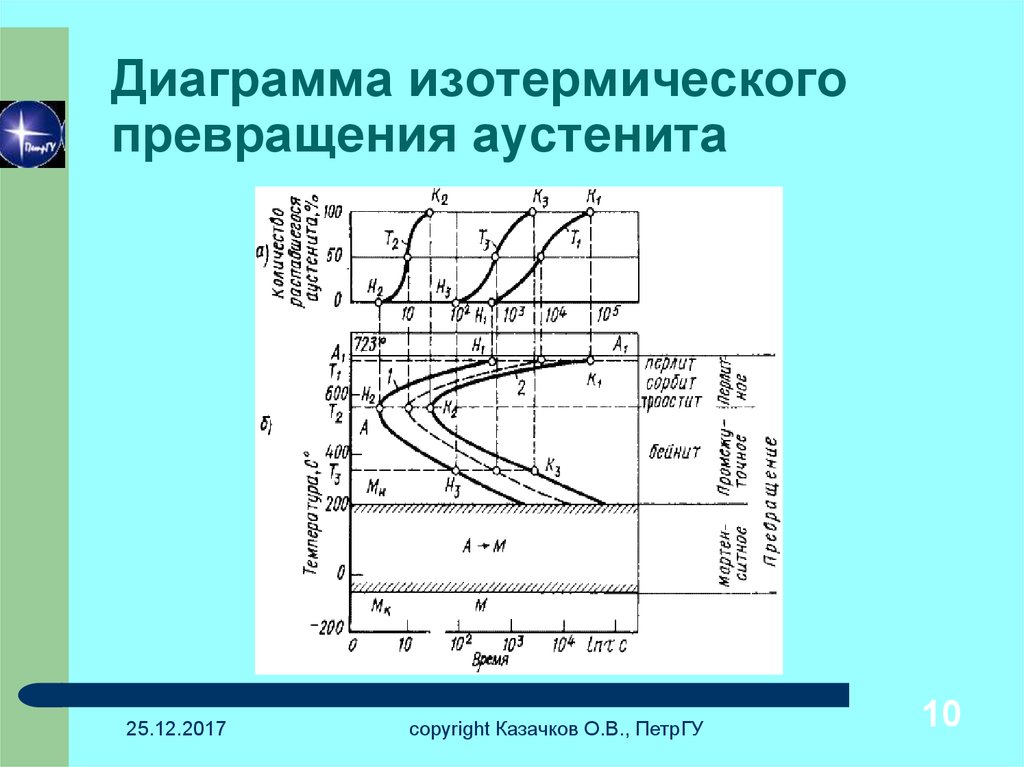

10. Диаграмма изотермического превращения аустенита

25.12.2017copyright Казачков О.В., ПетрГУ

10

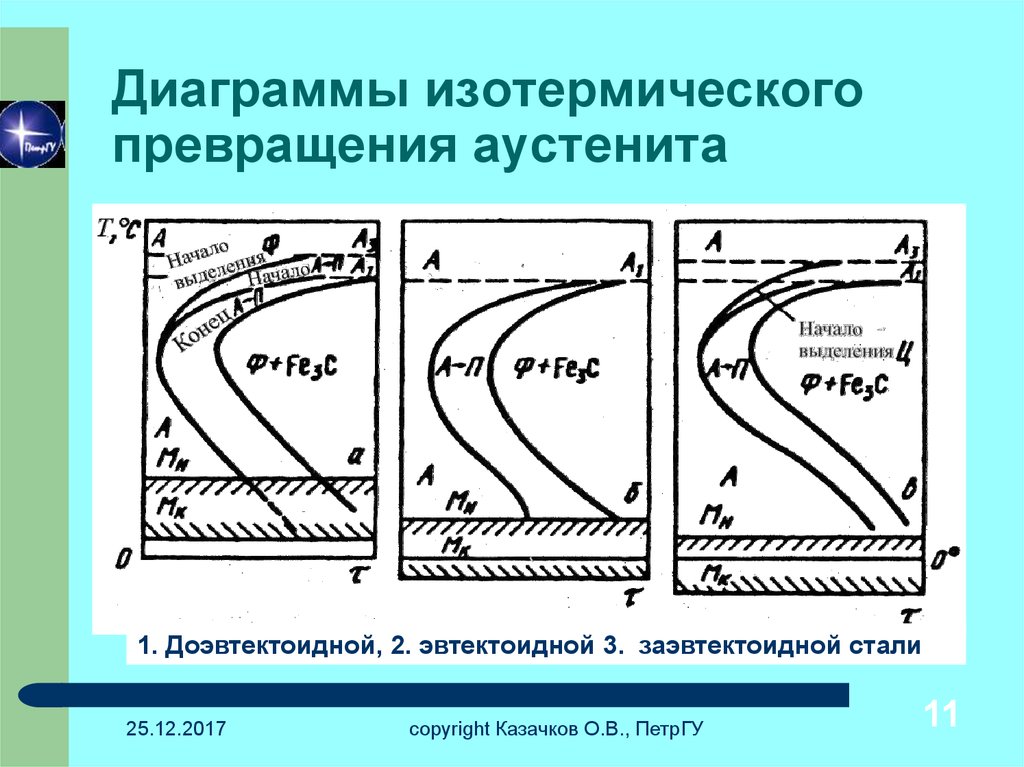

11. Диаграммы изотермического превращения аустенита

1. Доэвтектоидной, 2. эвтектоидной 3. заэвтектоидной стали25.12.2017

copyright Казачков О.В., ПетрГУ

11

12. Особенности распада аустенита в до- и заэвтектоидных сталях

Распаду аустенита предшествуетвыделение феррита(д/э сталях) и

цементита (з/э сталях)

Температура наименьшей стойкости

аустенита не зависит от состава стали

Линии начала и конца распада аустенита

сдвигаются вправо при увеличении

углерода

С увеличением углерода точки Мн, Мк

понижаются

25.12.2017

copyright Казачков О.В., ПетрГУ

12

13. Температурные области аустенитного превращения

Перлитное превращение.Протекает в интервале А1…550 0С

Происходит диффузионный распад аустенита с

образованием перлита (А1…650 0С), сорбита

(650…600 0С), троостита (600…550 0С)

Бейнитное превращение.

Протекает в интервале 550…Мн 0С

Происходит диффузионный и

бездиффузионный распад аустенита с

образованием бейнита

25.12.2017

copyright Казачков О.В., ПетрГУ

13

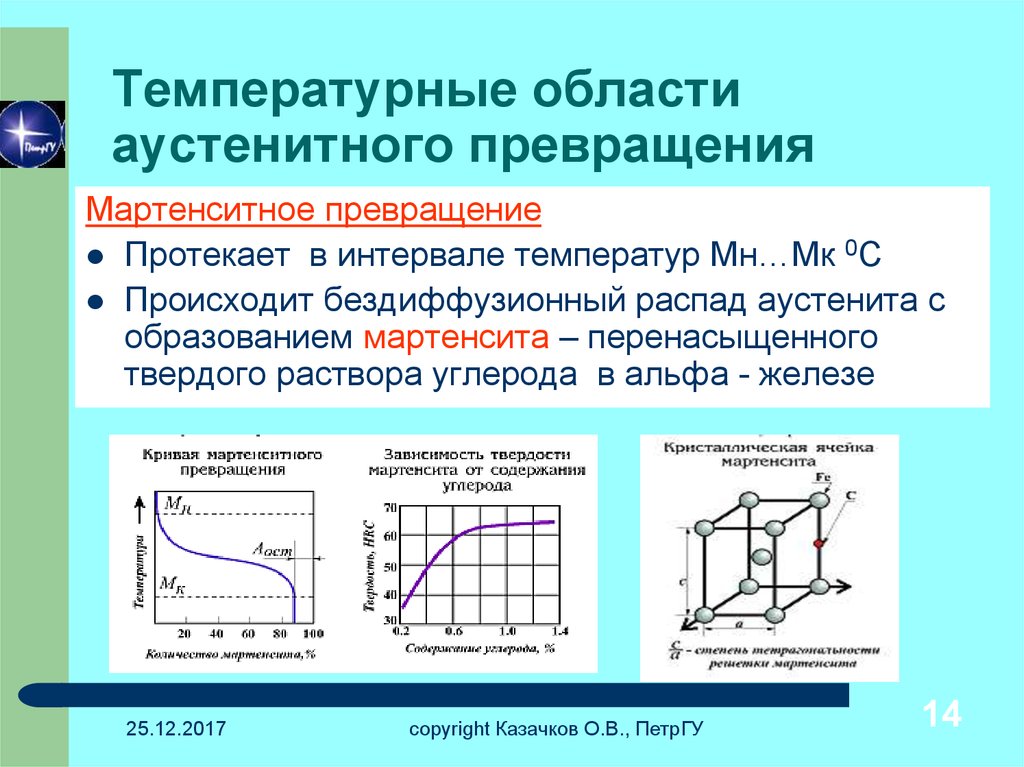

14. Температурные области аустенитного превращения

Мартенситное превращениеПротекает в интервале температур Мн…Мк 0С

Происходит бездиффузионный распад аустенита с

образованием мартенсита – перенасыщенного

твердого раствора углерода в альфа - железе

25.12.2017

copyright Казачков О.В., ПетрГУ

14

15. Историческая справка

Генри Сорби(1826 – 1908)

25.12.2017

Генри Сорби (Sir Henry Clifton Sorby)

родился 10 Мая 1826 года в Вудбурне,

Англия (Woodbourne, Attercliffe), умер

9 марта 1908 в Шеффилде.

Генри Сорби считается "отцом"

петрографии. В его работе

"Microscopical Petrography",

вышедшей в 1849 были предложены

основные методы микроскопических

исследований. Им был

сконструирован поляризационный

микроскоп

В 1864 Г. К. Сорби произвёл

подобные же исследования

микроструктуры железных

метеоритов и образцов стали,

применив при этом

микрофотографию.

copyright Казачков О.В., ПетрГУ

15

16. Историческая справка

Адольф Мартенс(1850 – 1914)

25.12.2017

1890 Адольф Мартенс

исследовал

микроструктуру твердой

закаленной стали и

обнаружил, что она

отличается от

структуры менее

твердых сталей: зерна

заполнены иголками и

пластинками..

copyright Казачков О.В., ПетрГУ

16

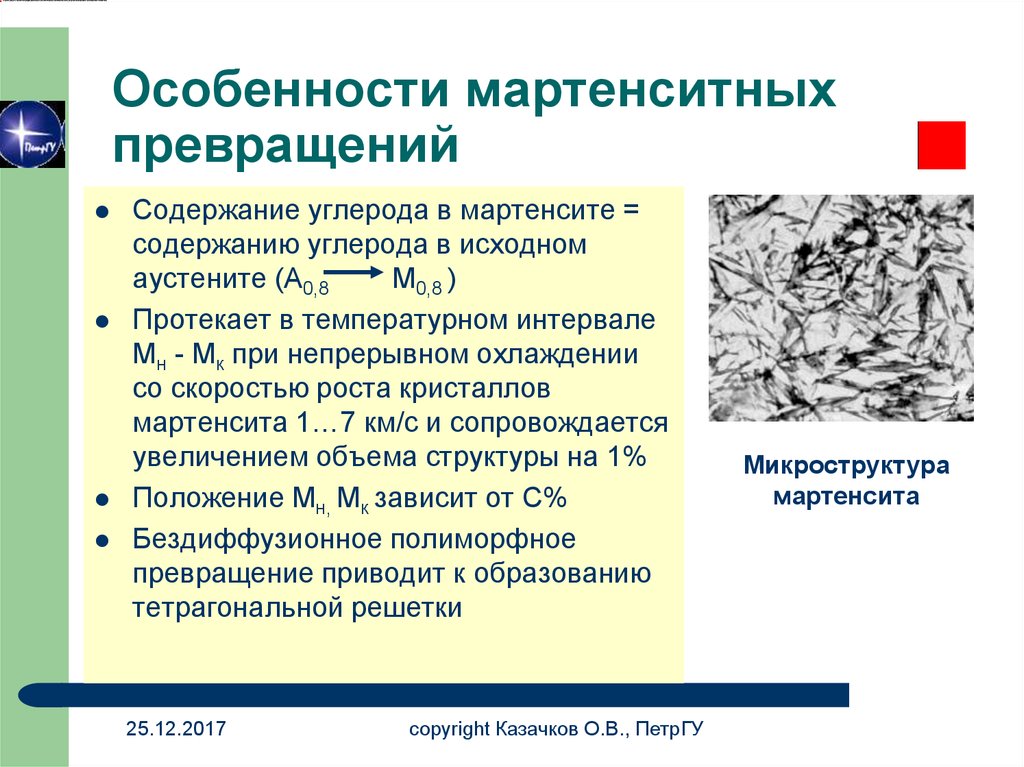

17. Особенности мартенситных превращений

Содержание углерода в мартенсите =содержанию углерода в исходном

аустените (А0,8

М0,8 )

Протекает в температурном интервале

Мн - Мк при непрерывном охлаждении

со скоростью роста кристаллов

мартенсита 1…7 км/с и сопровождается

увеличением объема структуры на 1%

Положение Мн, Мк зависит от С%

Бездиффузионное полиморфное

превращение приводит к образованию

тетрагональной решетки

25.12.2017

copyright Казачков О.В., ПетрГУ

Микроструктура

мартенсита

17

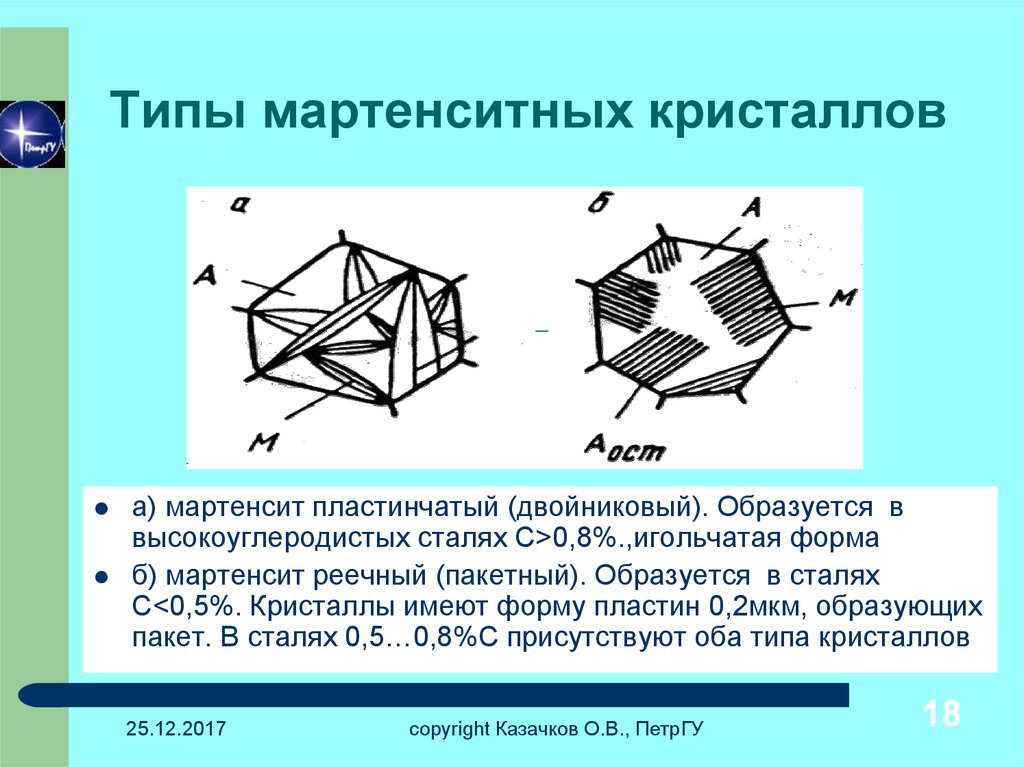

18. Типы мартенситных кристаллов

а) мартенсит пластинчатый (двойниковый). Образуется ввысокоуглеродистых сталях С>0,8%.,игольчатая форма

б) мартенсит реечный (пакетный). Образуется в сталях

С<0,5%. Кристаллы имеют форму пластин 0,2мкм, образующих

пакет. В сталях 0,5…0,8%С присутствуют оба типа кристаллов

25.12.2017

copyright Казачков О.В., ПетрГУ

18

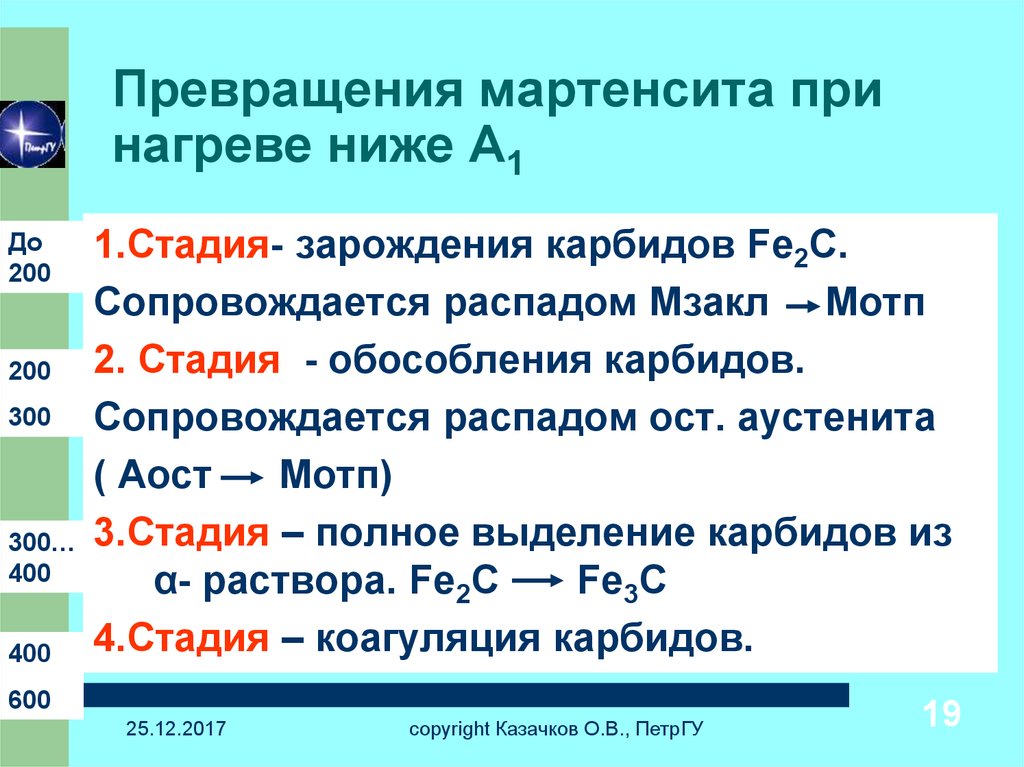

19. Превращения мартенсита при нагреве ниже А1

До200

200

300

300…

400

400

1.Стадия- зарождения карбидов Fe2C.

Сопровождается распадом Мзакл Мотп

2. Стадия - обособления карбидов.

Сопровождается распадом ост. аустенита

( Аост

Мотп)

3.Стадия – полное выделение карбидов из

α- раствора. Fe2C

Fe3C

4.Стадия – коагуляция карбидов.

600

25.12.2017

copyright Казачков О.В., ПетрГУ

19

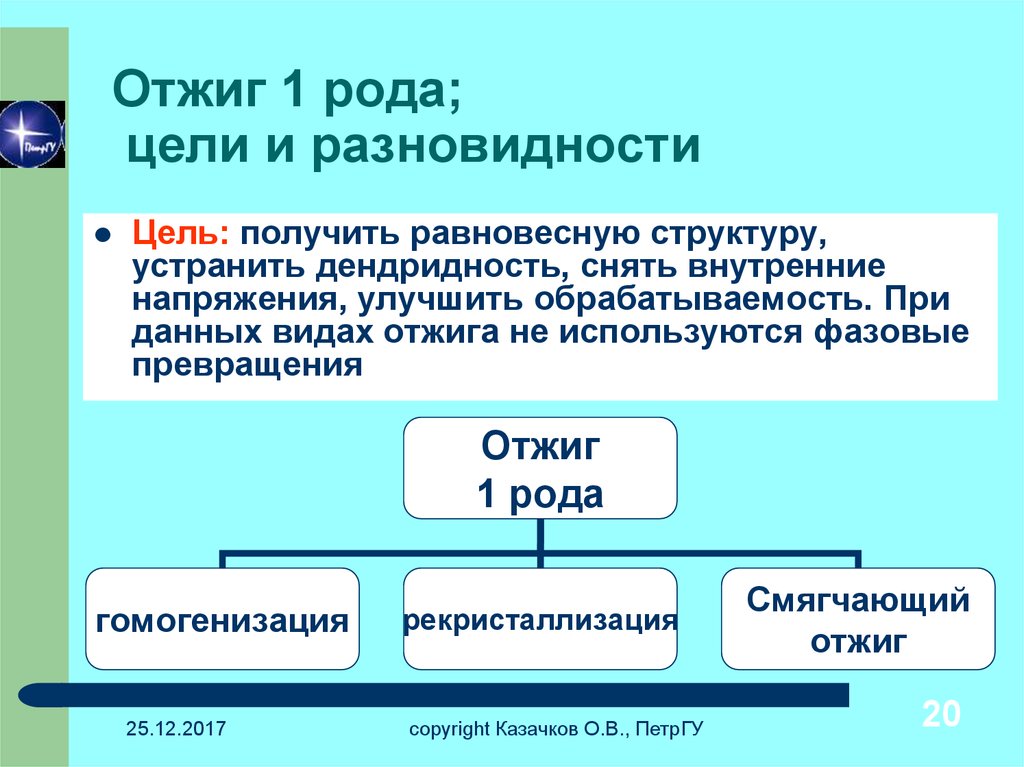

20. Отжиг 1 рода; цели и разновидности

Цель: получить равновесную структуру,устранить дендридность, снять внутренние

напряжения, улучшить обрабатываемость. При

данных видах отжига не используются фазовые

превращения

Отжиг

1 рода

гомогенизация

25.12.2017

рекристаллизация

copyright Казачков О.В., ПетрГУ

Смягчающий

отжиг

20

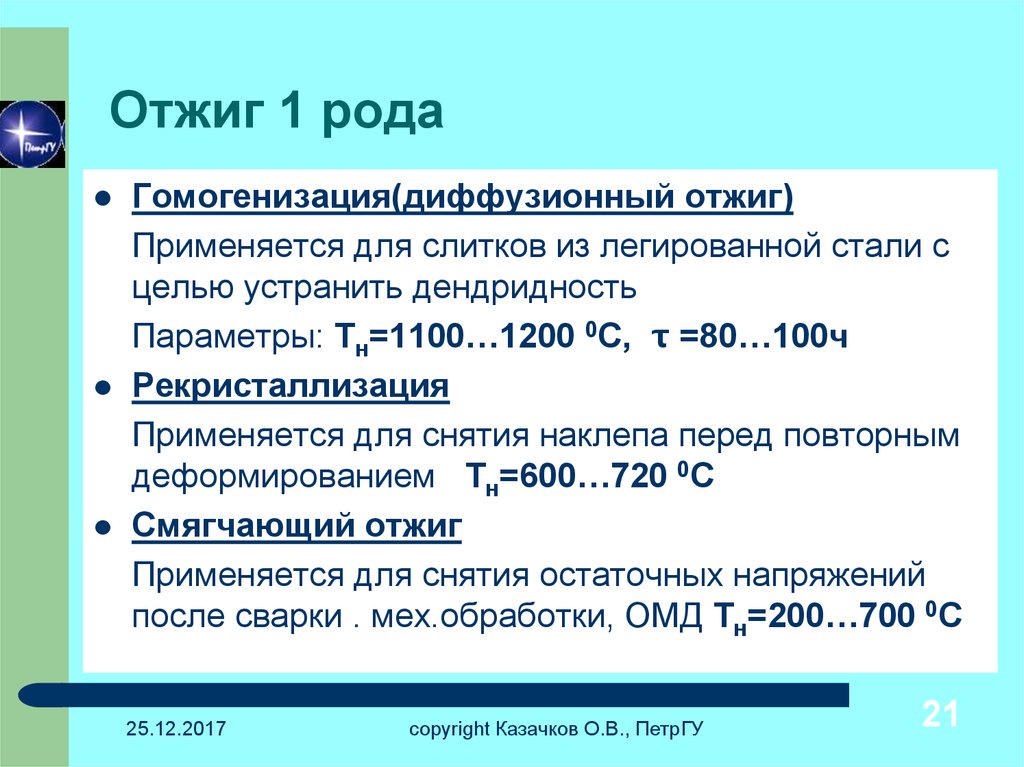

21. Отжиг 1 рода

Гомогенизация(диффузионный отжиг)Применяется для слитков из легированной стали с

целью устранить дендридность

Параметры: Тн=1100…1200 0С, τ =80…100ч

Рекристаллизация

Применяется для снятия наклепа перед повторным

деформированием Тн=600…720 0С

Смягчающий отжиг

Применяется для снятия остаточных напряжений

после сварки . мех.обработки, ОМД Тн=200…700 0С

25.12.2017

copyright Казачков О.В., ПетрГУ

21

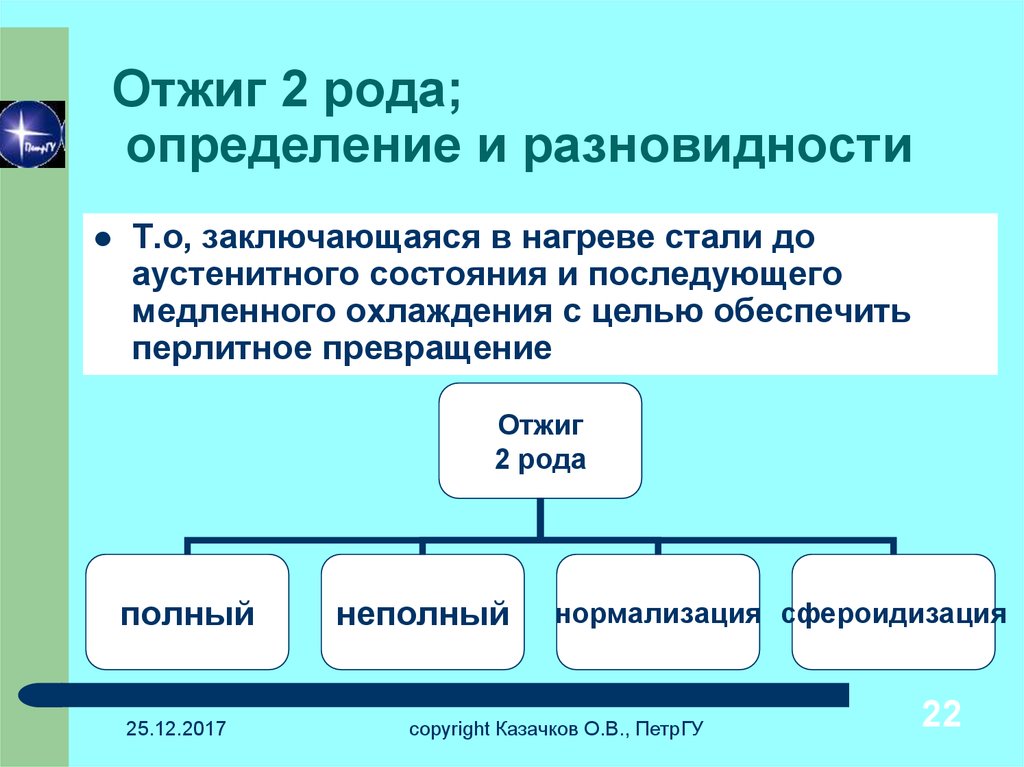

22. Отжиг 2 рода; определение и разновидности

Т.о, заключающаяся в нагреве стали доаустенитного состояния и последующего

медленного охлаждения с целью обеспечить

перлитное превращение

Отжиг

2 рода

полный

25.12.2017

неполный

нормализация сфероидизация

copyright Казачков О.В., ПетрГУ

22

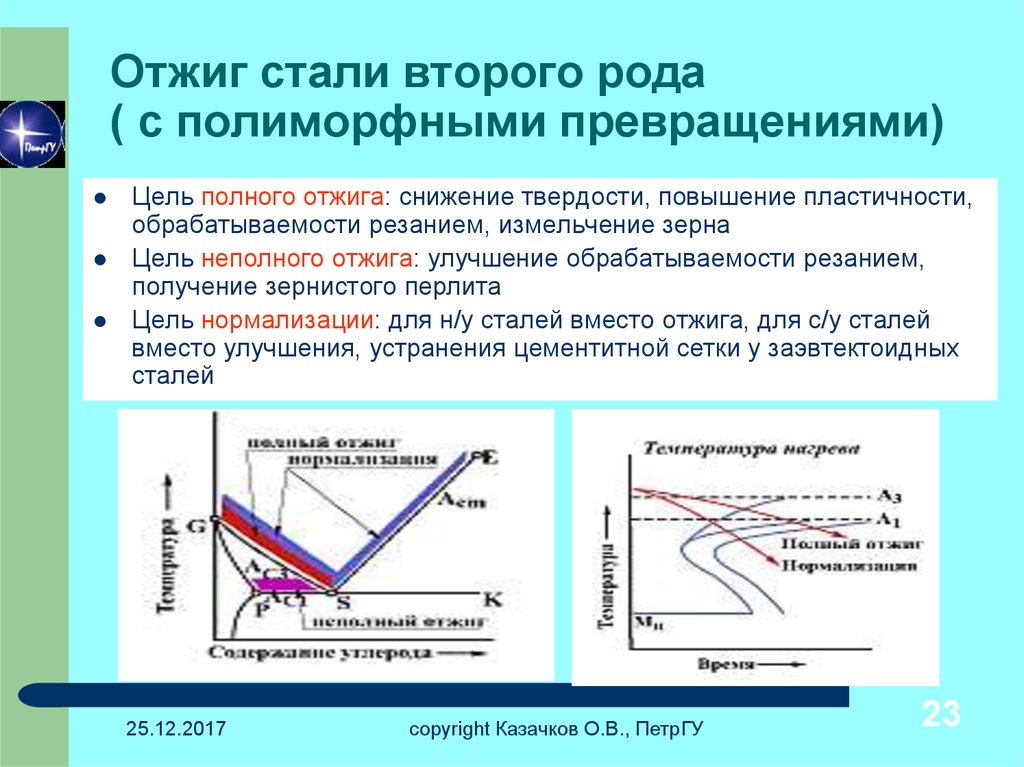

23. Отжиг стали второго рода ( с полиморфными превращениями)

Цель полного отжига: снижение твердости, повышение пластичности,обрабатываемости резанием, измельчение зерна

Цель неполного отжига: улучшение обрабатываемости резанием,

получение зернистого перлита

Цель нормализации: для н/у сталей вместо отжига, для с/у сталей

вместо улучшения, устранения цементитной сетки у заэвтектоидных

сталей

25.12.2017

copyright Казачков О.В., ПетрГУ

23

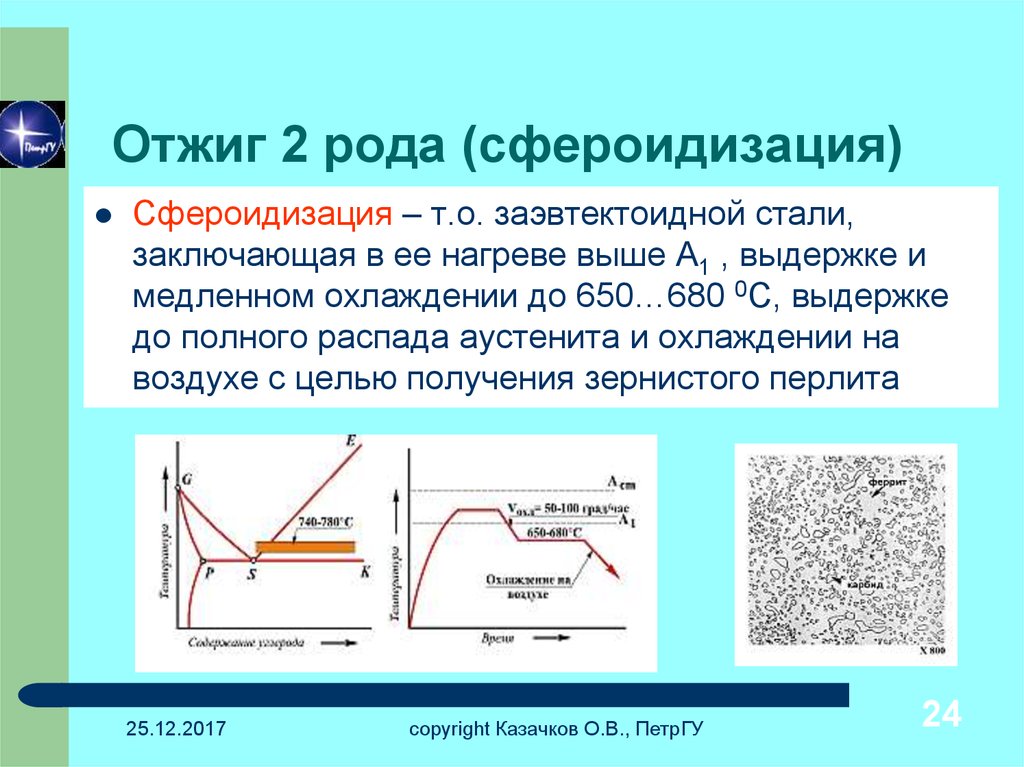

24. Отжиг 2 рода (сфероидизация)

Сфероидизация – т.о. заэвтектоидной стали,заключающая в ее нагреве выше А1 , выдержке и

медленном охлаждении до 650…680 0С, выдержке

до полного распада аустенита и охлаждении на

воздухе с целью получения зернистого перлита

25.12.2017

copyright Казачков О.В., ПетрГУ

24

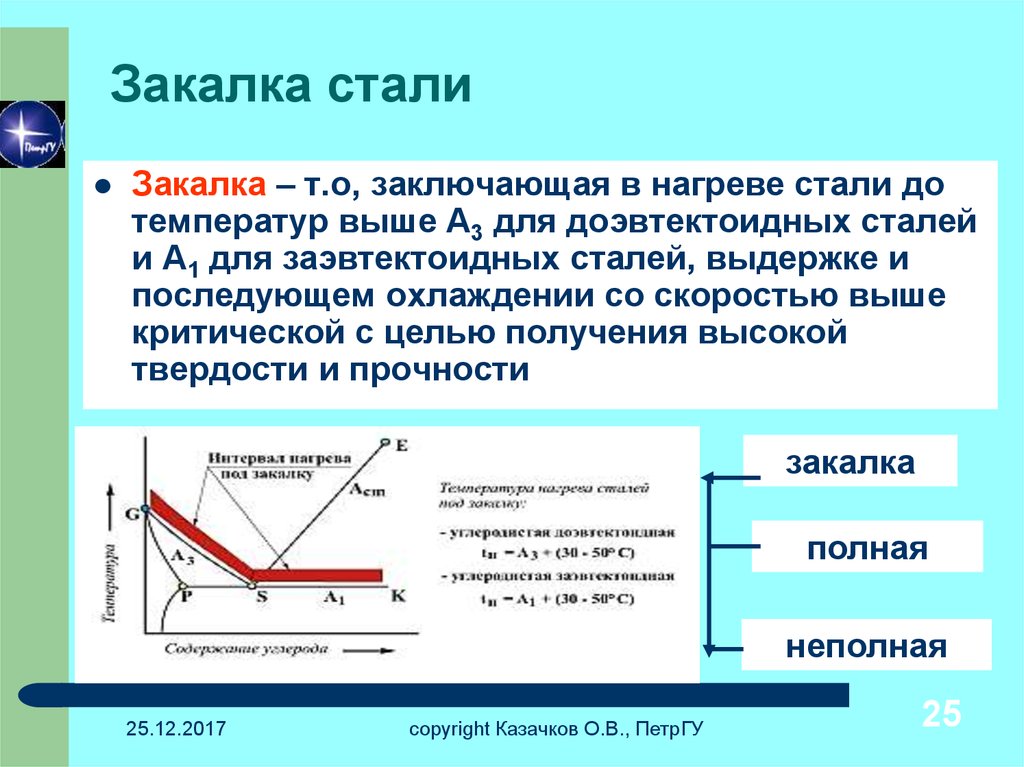

25. Закалка стали

Закалка – т.о, заключающая в нагреве стали дотемператур выше А3 для доэвтектоидных сталей

и А1 для заэвтектоидных сталей, выдержке и

последующем охлаждении со скоростью выше

критической с целью получения высокой

твердости и прочности

закалка

полная

неполная

25.12.2017

copyright Казачков О.В., ПетрГУ

25

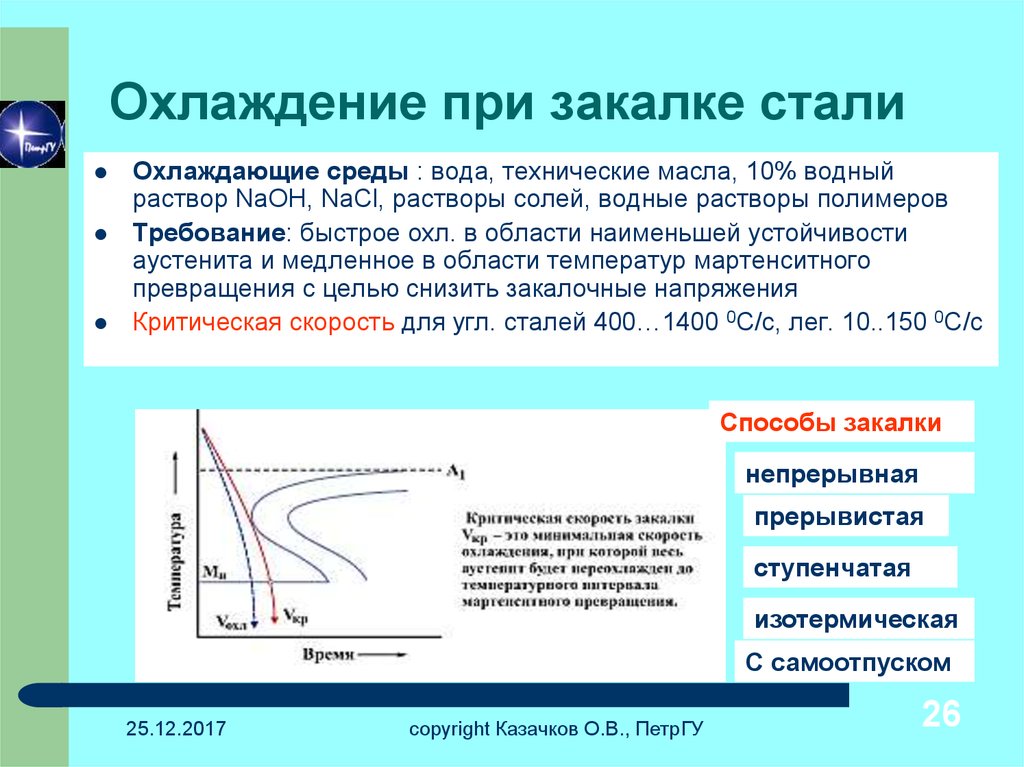

26. Охлаждение при закалке стали

Охлаждающие среды : вода, технические масла, 10% водныйраствор NaOH, NaCl, растворы солей, водные растворы полимеров

Требование: быстрое охл. в области наименьшей устойчивости

аустенита и медленное в области температур мартенситного

превращения с целью снизить закалочные напряжения

Критическая скорость для угл. сталей 400…1400 0С/с, лег. 10..150 0С/с

Способы закалки

непрерывная

прерывистая

ступенчатая

изотермическая

С самоотпуском

25.12.2017

copyright Казачков О.В., ПетрГУ

26

27. Виды отпуска стали

Отпускнизкий

25.12.2017

средний

copyright Казачков О.В., ПетрГУ

высокий

27

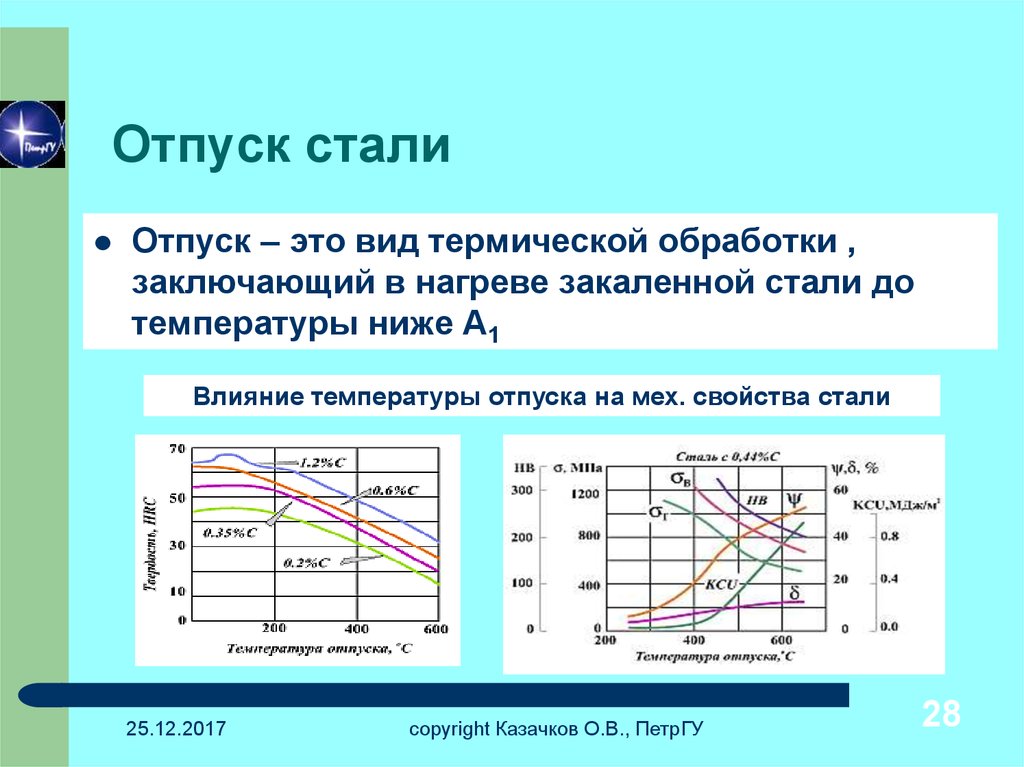

28. Отпуск стали

Отпуск – это вид термической обработки ,заключающий в нагреве закаленной стали до

температуры ниже А1

Влияние температуры отпуска на мех. свойства стали

25.12.2017

copyright Казачков О.В., ПетрГУ

28

29. Низкий отпуск

Цель: снятие закалочных напряжений,повышение вязкости при не снижении

твердости

Температура нагрева 150…250 0С

Выдержка до 2,5 ч, охлаждение на

воздухе

Структура: Мартенсит отпуска

Применение: режущий и измерительный

инструмент, детали после

поверхностного упрочнения

25.12.2017

copyright Казачков О.В., ПетрГУ

29

30. Средний отпуск

Цель: снятие закалочных напряжений,повышение предела упругости и

выносливости, релаксационной

стойкости

Температура нагрева 350…500 0С

охлаждение в воде

Структура: Троостит отпуска

Применение: рессорно – пружинные

стали, штамповые стали

Релаксация - постепенное снижение напряжений в теле при постоянной его

деформации ;

25.12.2017

copyright Казачков О.В., ПетрГУ

30

31. Высокий отпуск

Цель: полное снятие закалочныхнапряжений, повышение конструктивной

прочности

Температура нагрева 550…600 0С

Закалка + высокий отпуск = улучшение

Структура: Сорбит отпуска

Применение: улучшаемые стали

(среднеуглеродистые стали 0,3…0,5 %С)

25.12.2017

copyright Казачков О.В., ПетрГУ

31

32. Поверхностная закалка стали

Цель: получение большой твердости вповерхностном рабочем слое детали с

сохранением вязкой сердцевины. Это

обеспечивает износостойкость при

одновременной высокой динамической

прочности.

Методы нагрева

1.в расплавленных солях, 2.газовым пламенем,

3.лучом лазера, 4. электротоком высокой

частоты

25.12.2017

copyright Казачков О.В., ПетрГУ

32

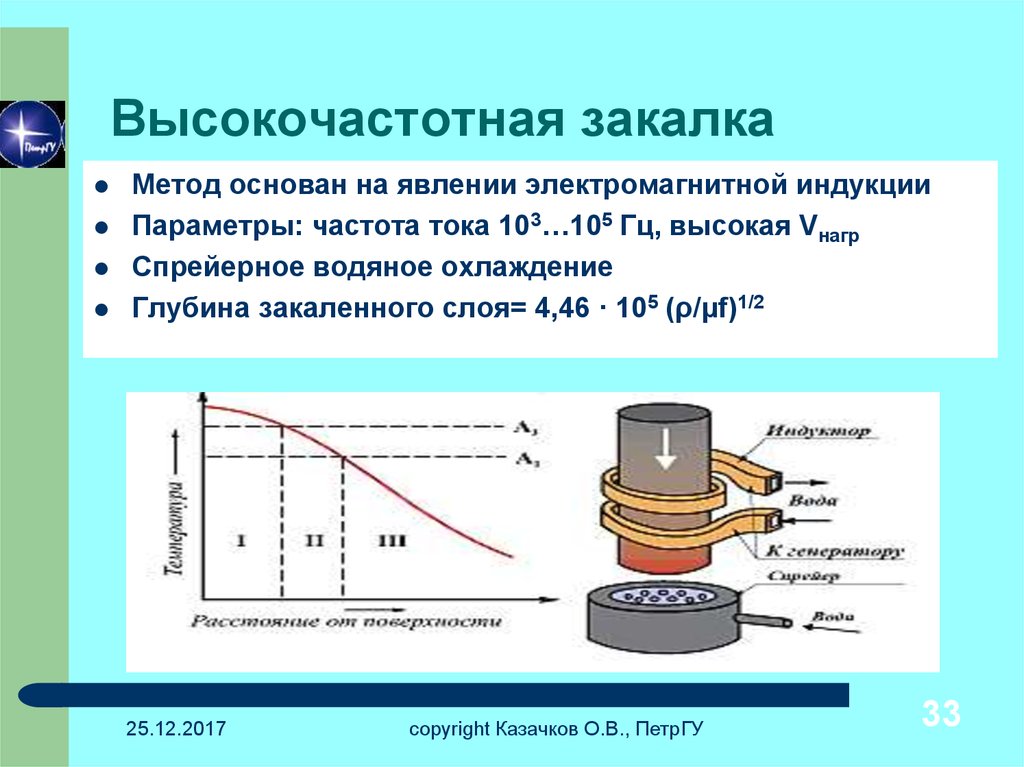

33. Высокочастотная закалка

Метод основан на явлении электромагнитной индукцииПараметры: частота тока 103…105 Гц, высокая Vнагр

Спрейерное водяное охлаждение

Глубина закаленного слоя= 4,46 · 105 (ρ/μf)1/2

25.12.2017

copyright Казачков О.В., ПетрГУ

33

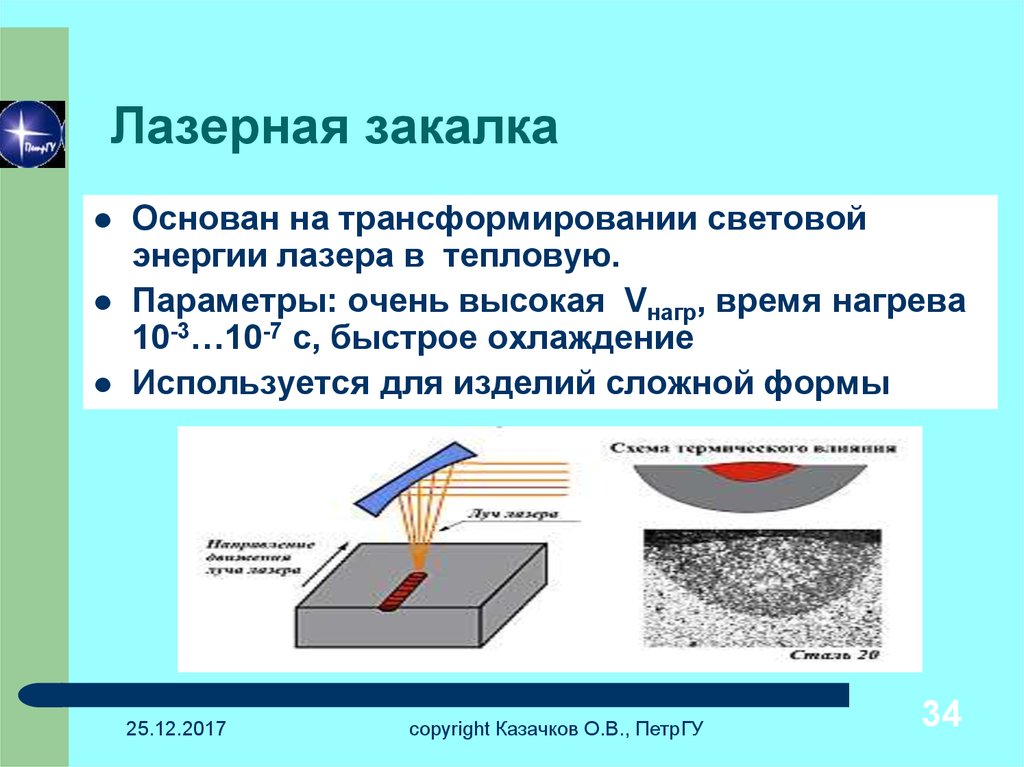

34. Лазерная закалка

Основан на трансформировании световойэнергии лазера в тепловую.

Параметры: очень высокая Vнагр, время нагрева

10-3…10-7 с, быстрое охлаждение

Используется для изделий сложной формы

25.12.2017

copyright Казачков О.В., ПетрГУ

34

35. Химико – термическая обработка(ХТО)

ХТО – обработка, заключающаяся всочетании термического и химического

воздействия на поверхностные слои

металла

Три стадии ХТО

Диссоциация – образование свободных атомов

Адсорбция – поглощение поверхностью

свободных атомов

Диффузия – перемещение атомов вглубь детали

25.12.2017

copyright Казачков О.В., ПетрГУ

35

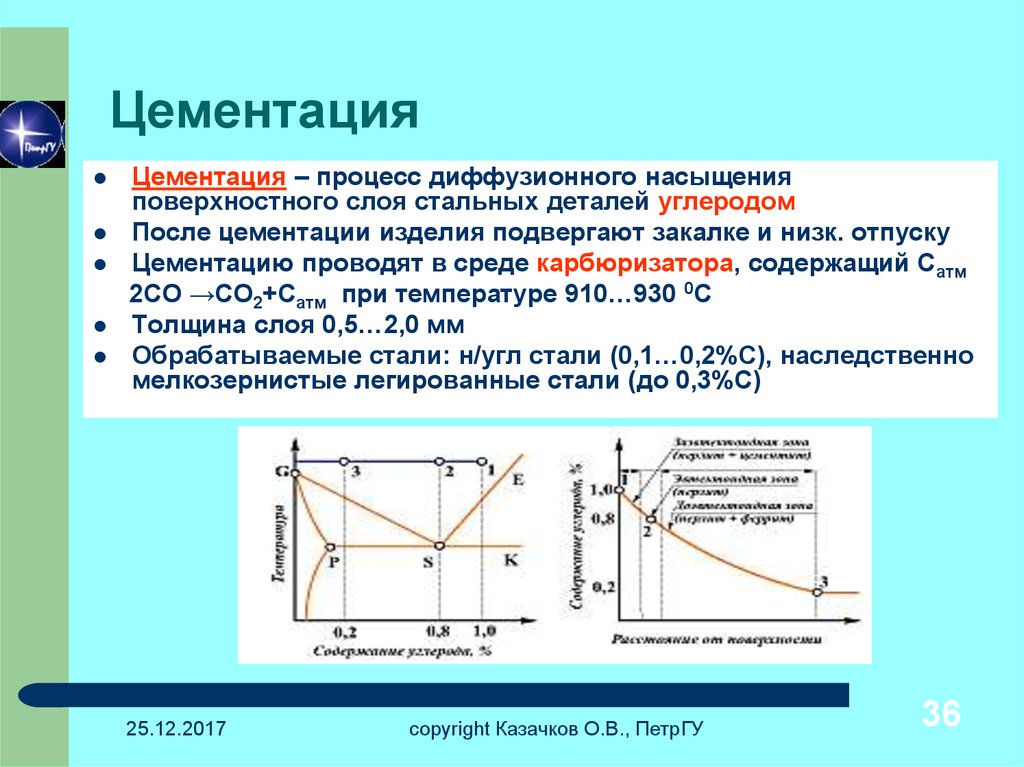

36. Цементация

Цементация – процесс диффузионного насыщенияповерхностного слоя стальных деталей углеродом

После цементации изделия подвергают закалке и низк. отпуску

Цементацию проводят в среде карбюризатора, содержащий Сатм

2СО →СО2+Сатм при температуре 910…930 0С

Толщина слоя 0,5…2,0 мм

Обрабатываемые стали: н/угл стали (0,1…0,2%С), наследственно

мелкозернистые легированные стали (до 0,3%С)

25.12.2017

copyright Казачков О.В., ПетрГУ

36

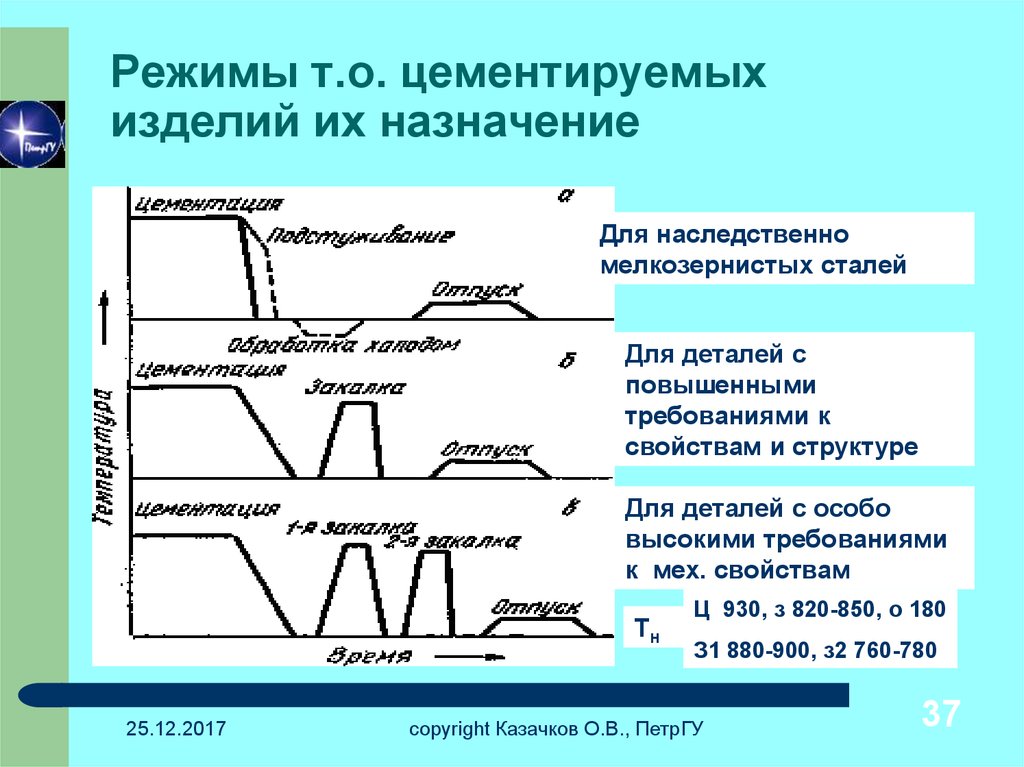

37. Режимы т.о. цементируемых изделий их назначение

Для наследственномелкозернистых сталей

Для деталей с

повышенными

требованиями к

свойствам и структуре

Для деталей с особо

высокими требованиями

к мех. свойствам

Тн

25.12.2017

Ц 930, з 820-850, о 180

З1 880-900, з2 760-780

copyright Казачков О.В., ПетрГУ

37

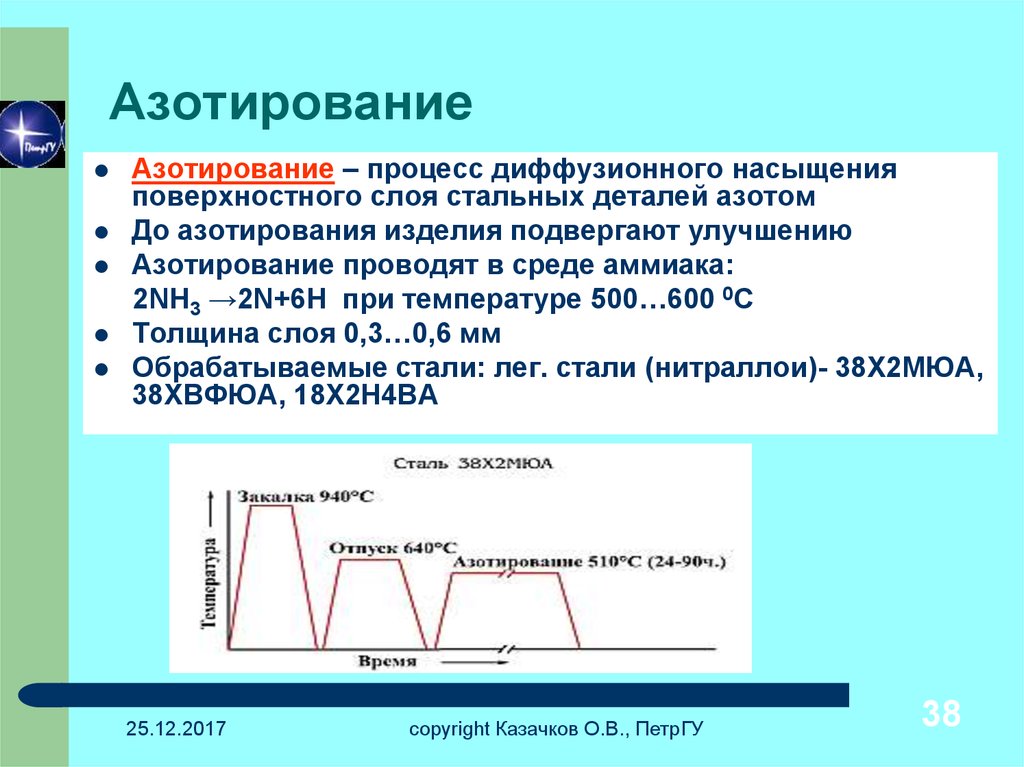

38. Азотирование

Азотирование – процесс диффузионного насыщенияповерхностного слоя стальных деталей азотом

До азотирования изделия подвергают улучшению

Азотирование проводят в среде аммиака:

2NH3 →2N+6H при температуре 500…600 0С

Толщина слоя 0,3…0,6 мм

Обрабатываемые стали: лег. стали (нитраллои)- 38Х2МЮА,

38ХВФЮА, 18Х2Н4ВА

25.12.2017

copyright Казачков О.В., ПетрГУ

38

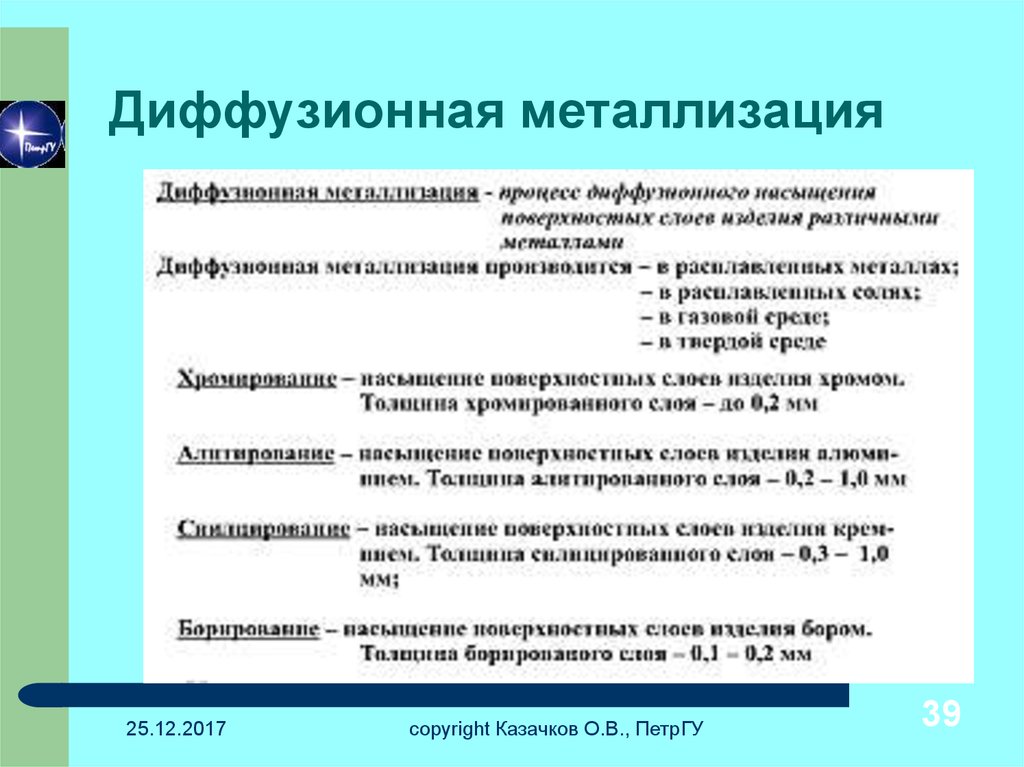

39. Диффузионная металлизация

25.12.2017copyright Казачков О.В., ПетрГУ

39

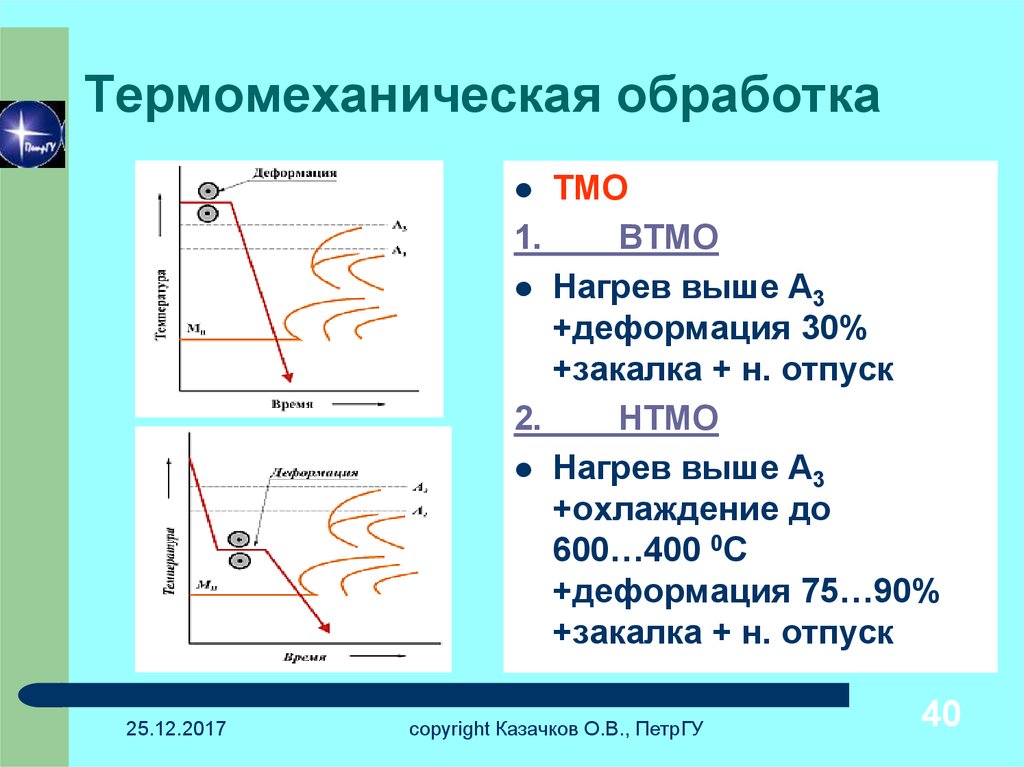

40. Термомеханическая обработка

ТМО1.

ВТМО

Нагрев выше А3

+деформация 30%

+закалка + н. отпуск

2.

НТМО

Нагрев выше А3

+охлаждение до

600…400 0С

+деформация 75…90%

+закалка + н. отпуск

25.12.2017

copyright Казачков О.В., ПетрГУ

40

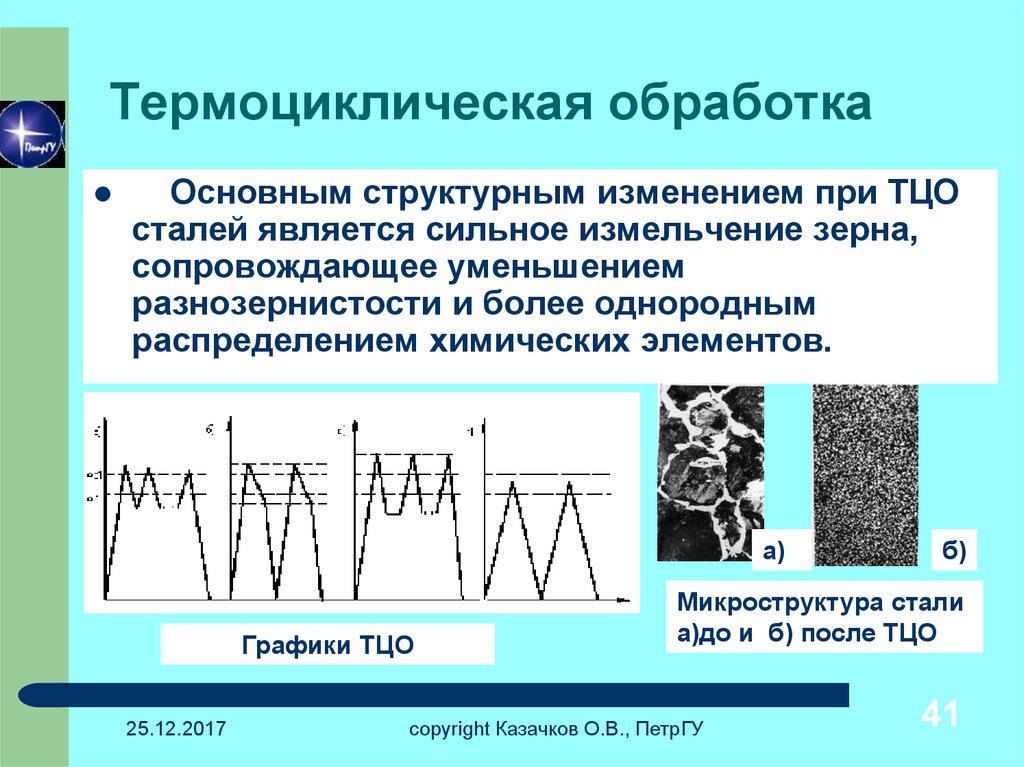

41. Термоциклическая обработка

Основным структурным изменением при ТЦОсталей является сильное измельчение зерна,

сопровождающее уменьшением

разнозернистости и более однородным

распределением химических элементов.

а)

Графики ТЦО

25.12.2017

б)

Микроструктура стали

а)до и б) после ТЦО

copyright Казачков О.В., ПетрГУ

41

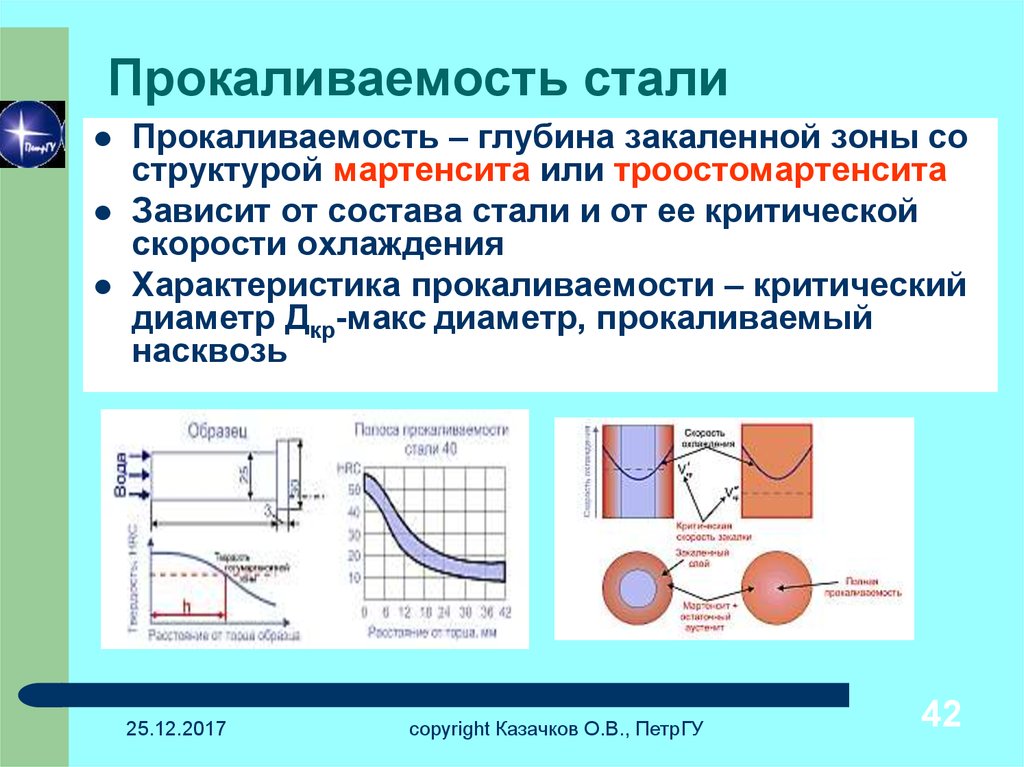

42. Прокаливаемость стали

Прокаливаемость – глубина закаленной зоны соструктурой мартенсита или троостомартенсита

Зависит от состава стали и от ее критической

скорости охлаждения

Характеристика прокаливаемости – критический

диаметр Дкр-макс диаметр, прокаливаемый

насквозь

25.12.2017

copyright Казачков О.В., ПетрГУ

42

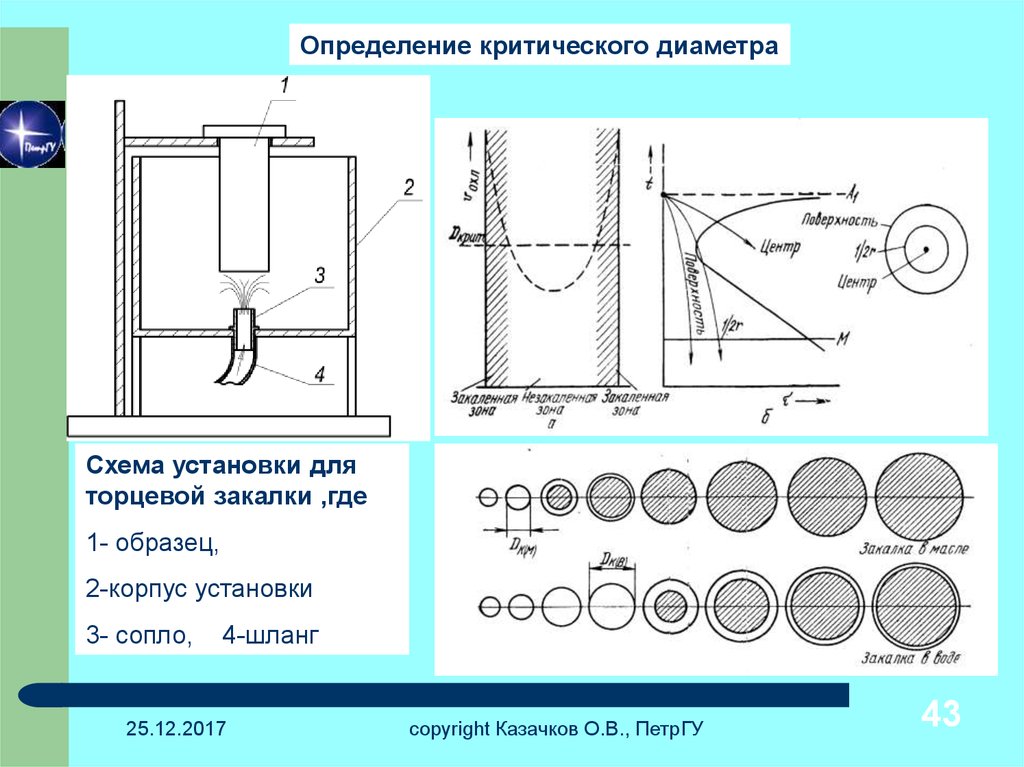

43.

Определение критического диаметраСхема установки для

торцевой закалки ,где

1- образец,

2-корпус установки

3- сопло,

4-шланг

25.12.2017

copyright Казачков О.В., ПетрГУ

43

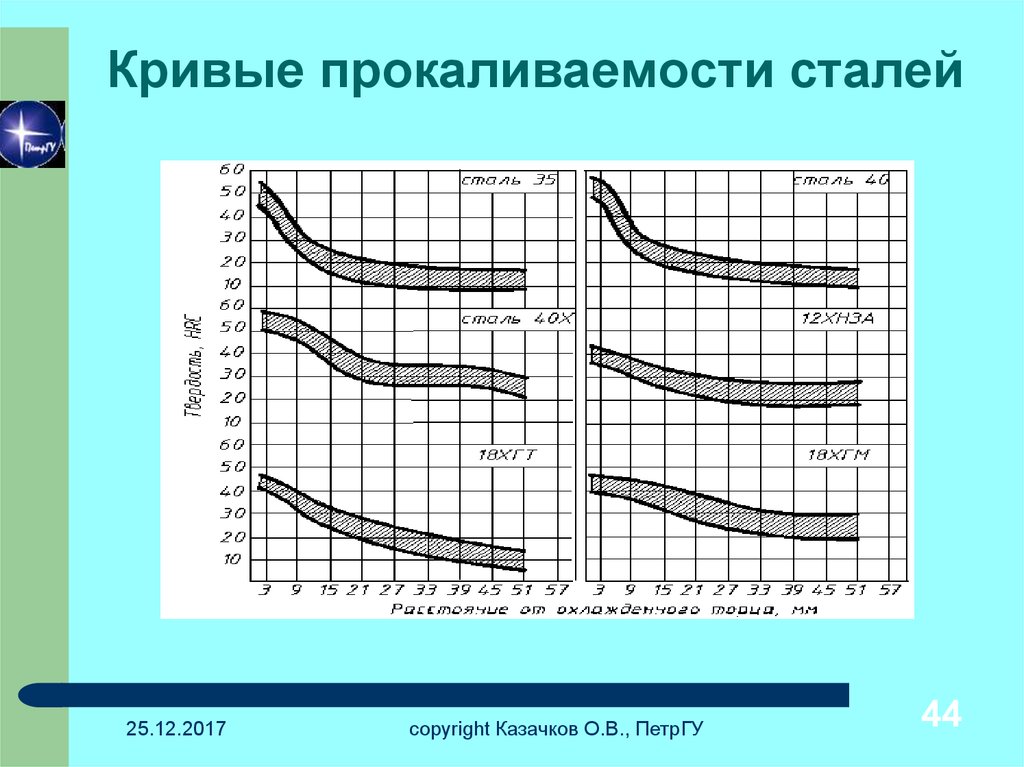

44. Кривые прокаливаемости сталей

25.12.2017copyright Казачков О.В., ПетрГУ

44

45. Закаливаемость стали

способность стали приобретать в результатезакалки высокую твёрдость (структуру мартенсита).

определяется главным образом количеством

углерода в стали, например при увеличении

содержания углерода с 0,3 до 0,7% твёрдость

углеродистой стали возрастает с 30 до 65 HRC

(дальнейшее увеличение содержания углерода не

влечёт за собой роста твёрдости).

Закаливаемость повышают легированием стали

никелем, марганцем, хромом, кремнием.

25.12.2017

copyright Казачков О.В., ПетрГУ

45

Промышленность

Промышленность