Похожие презентации:

Технология обогащения руд цветных металлов

1. Технология обогащения руд цветных металлов

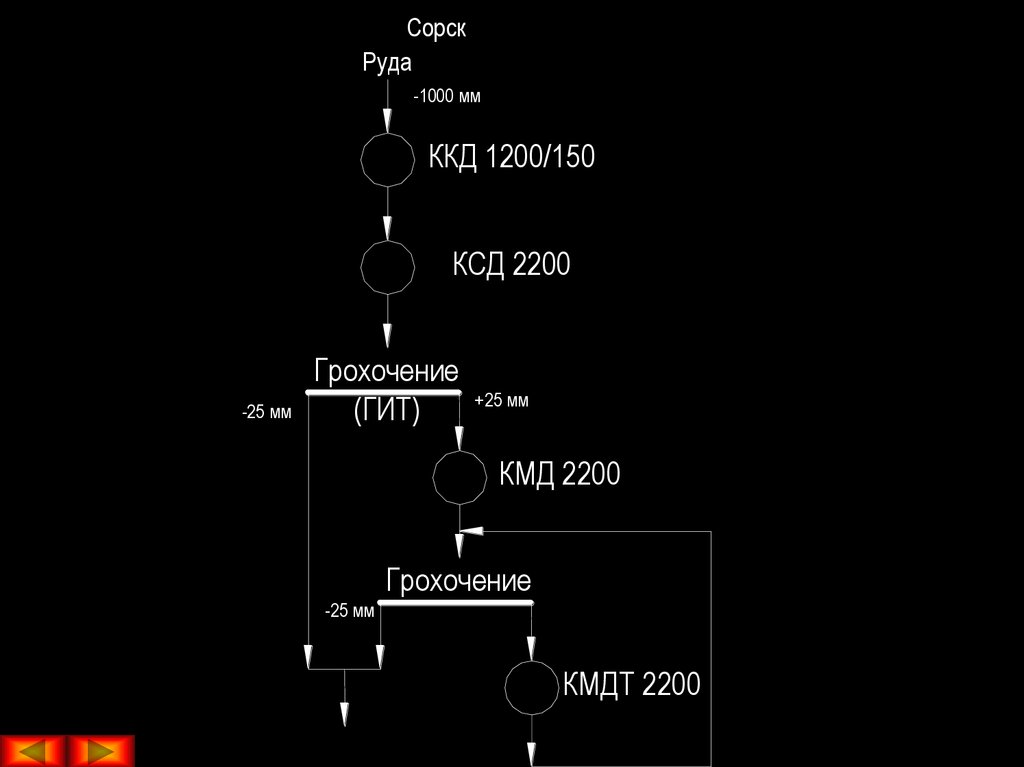

2. Схемы дробления

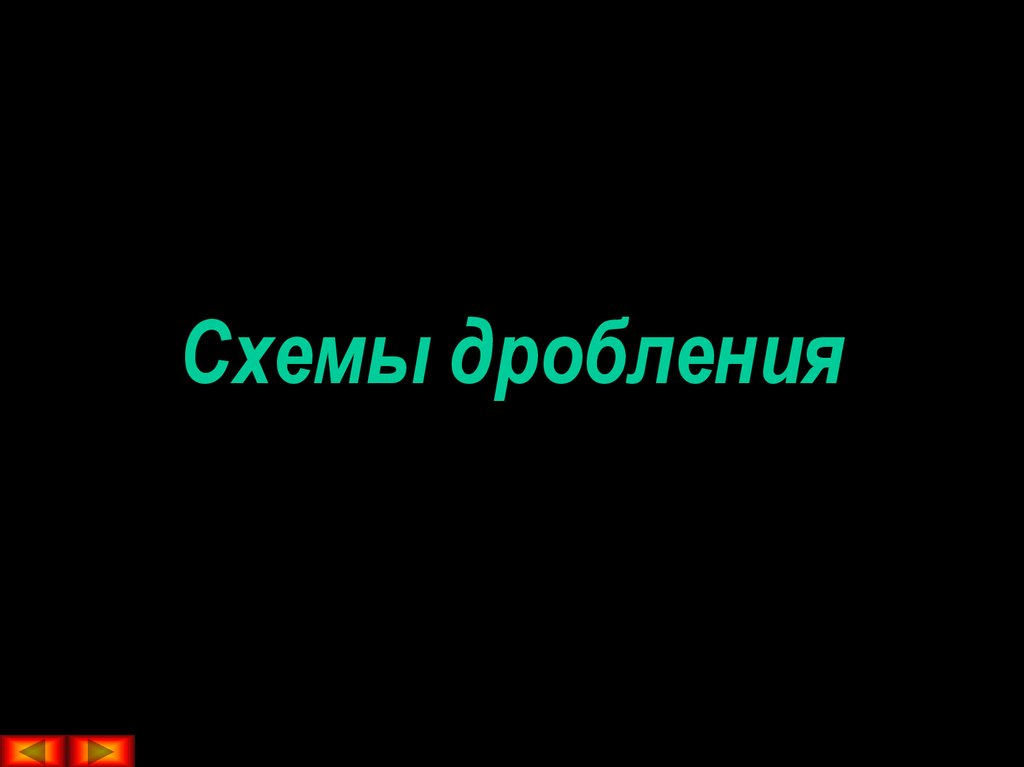

3.

СорскРуда

ККД 1200/150

КСД 2200

Грохочение

-25 мм

КМД 2200

4.

СорскРуда

-1000 мм

ККД 1200/150

КСД 2200

-25 мм

Грохочение

(ГИТ)

+25 мм

КМД 2200

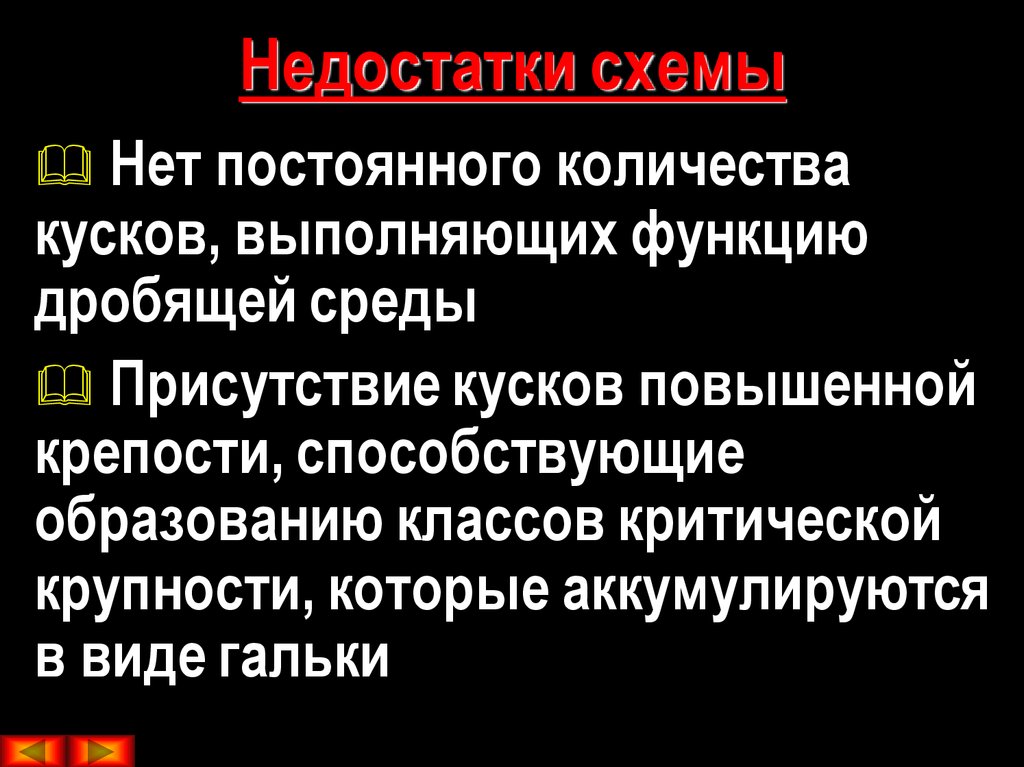

Грохочение

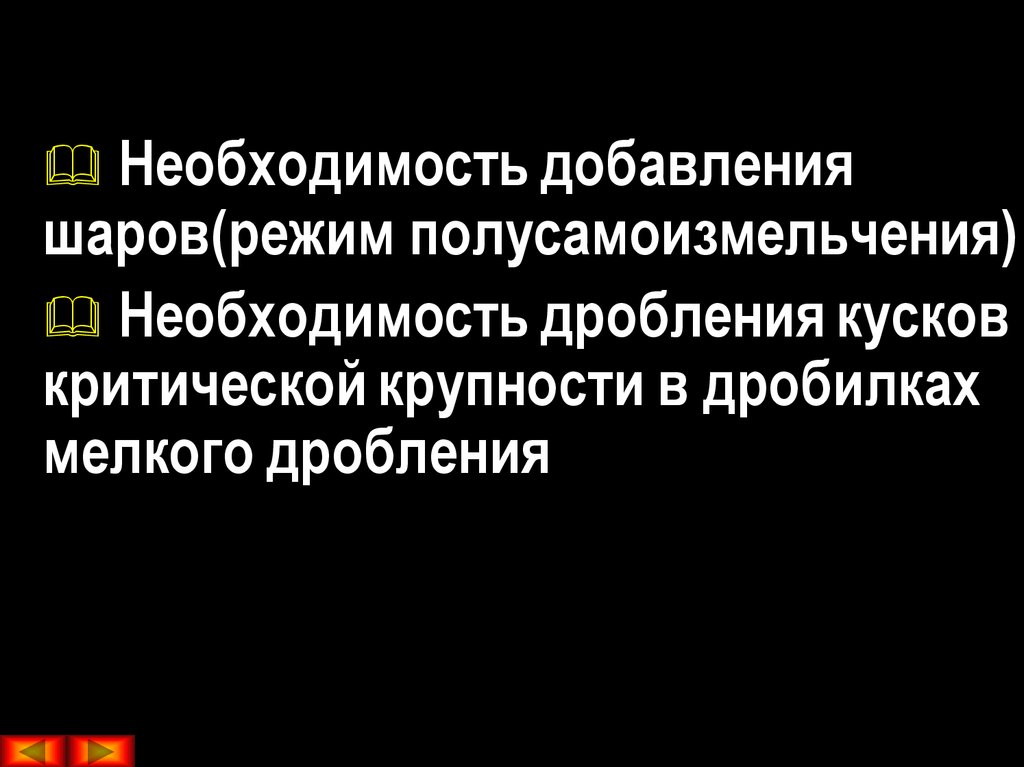

-25 мм

КМДТ 2200

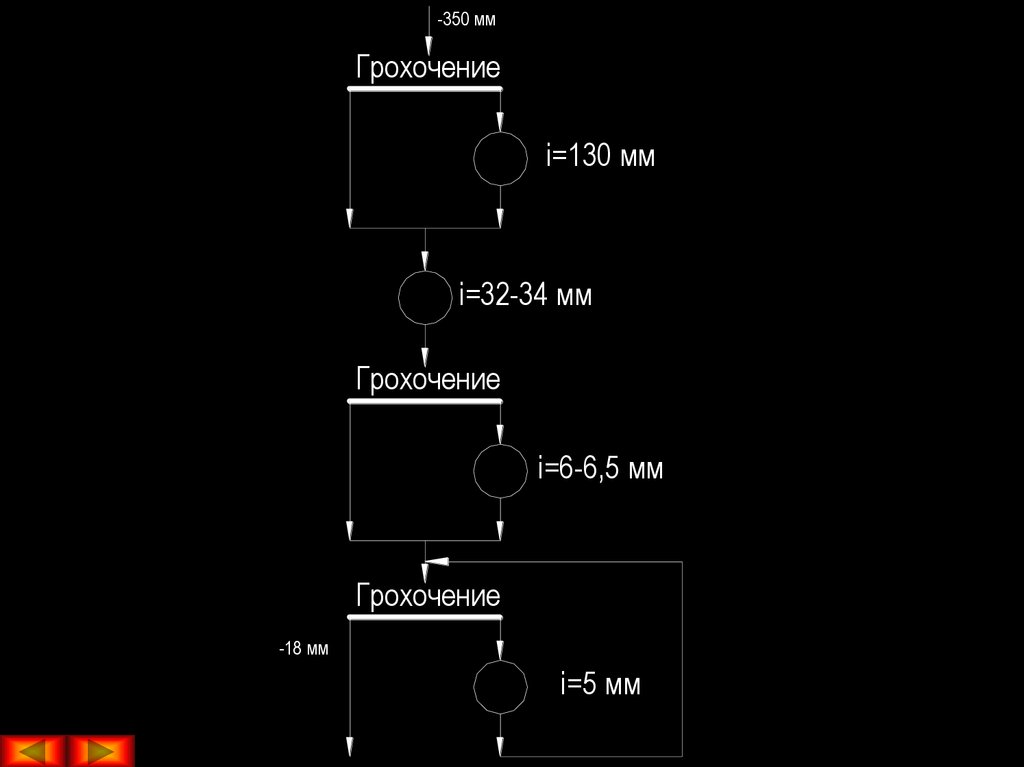

5.

-350 ммГрохочение

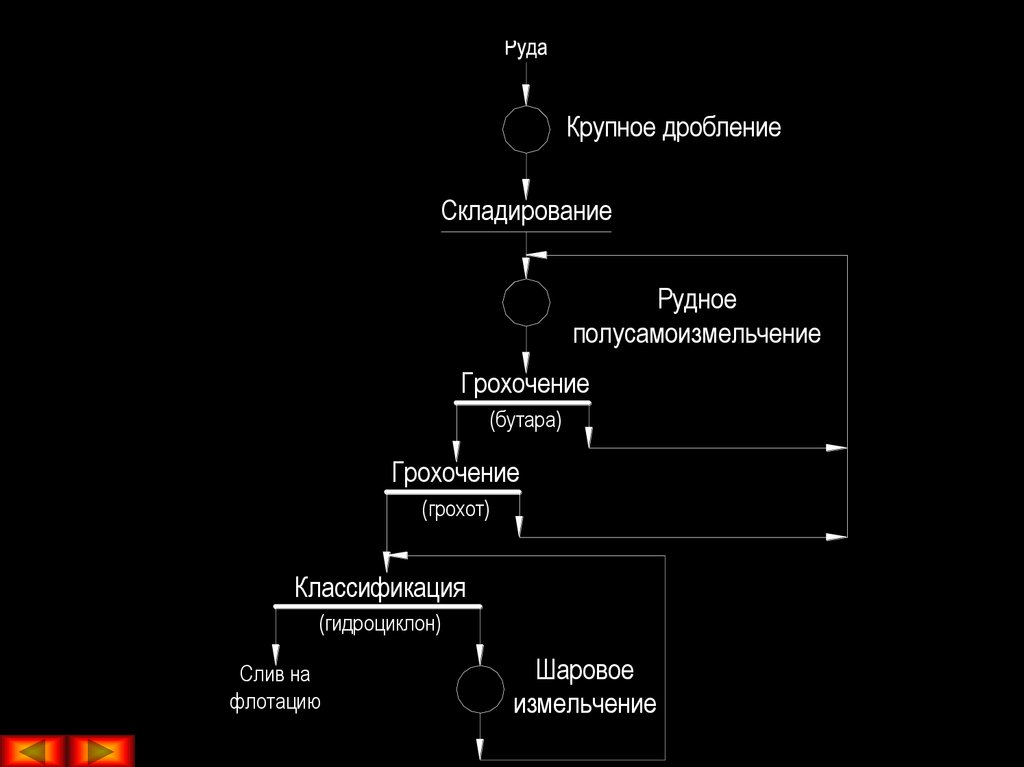

i=130 мм

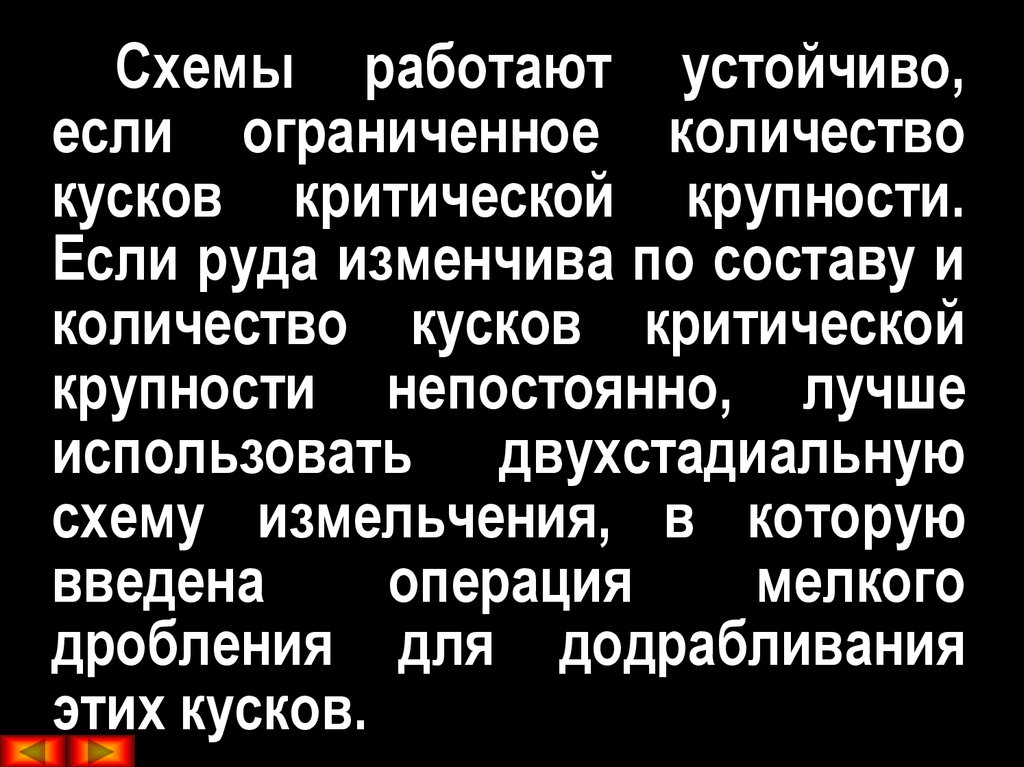

i=32-34 мм

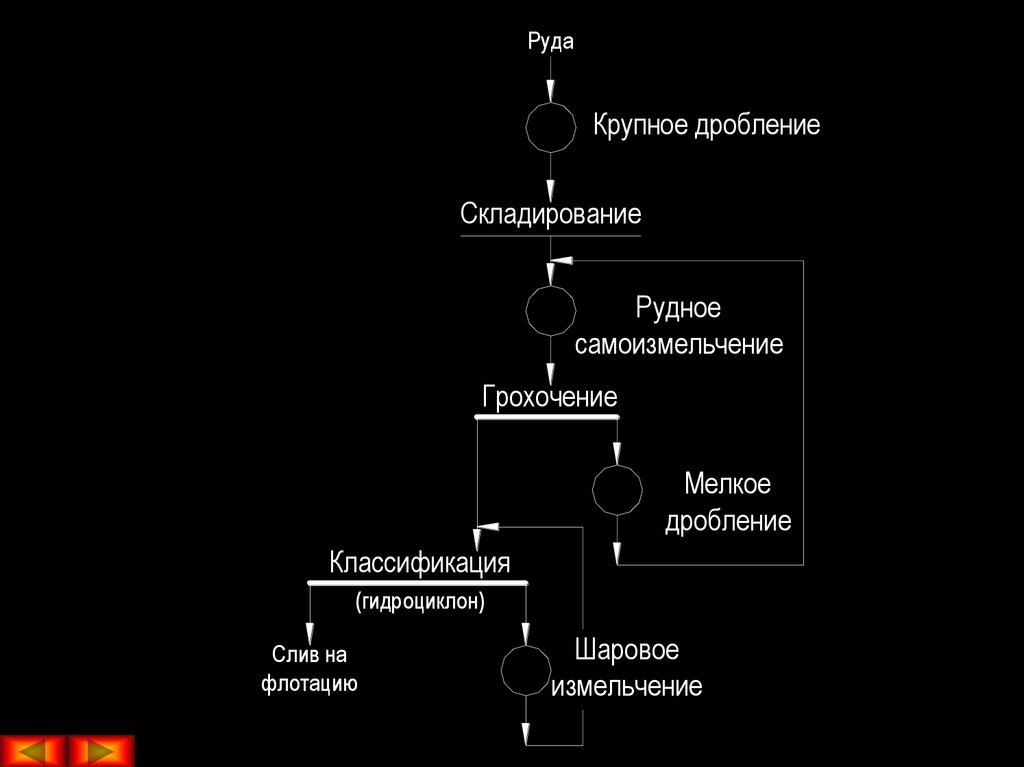

Грохочение

i=6-6,5 мм

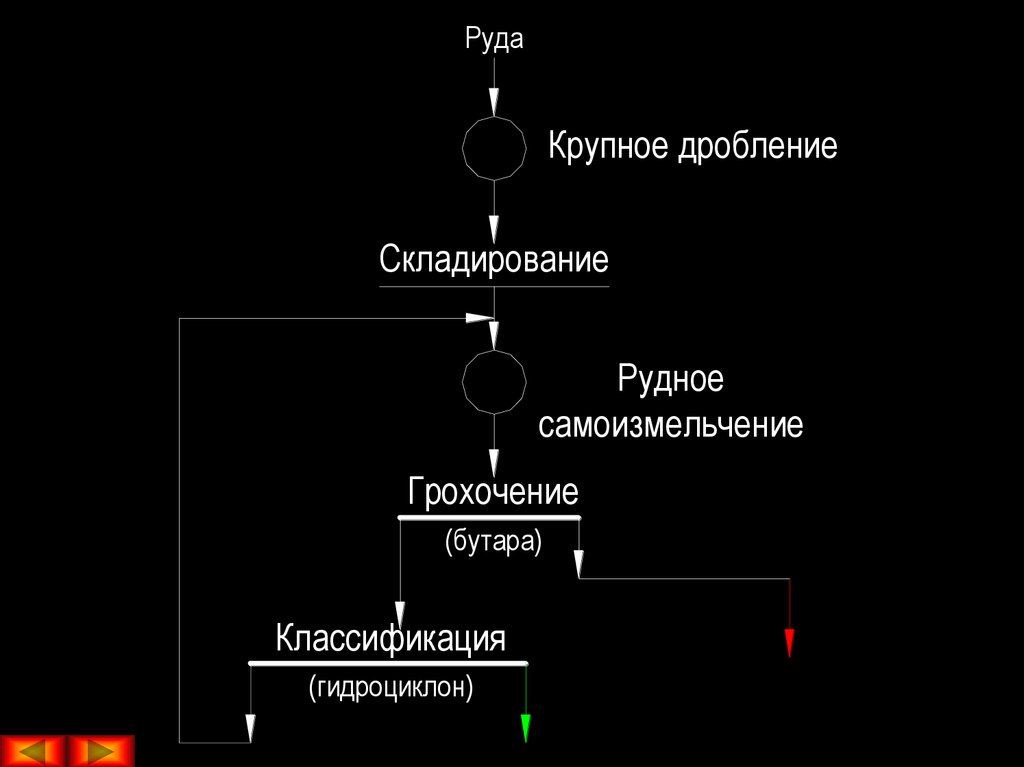

Грохочение

-18 мм

i=5 мм

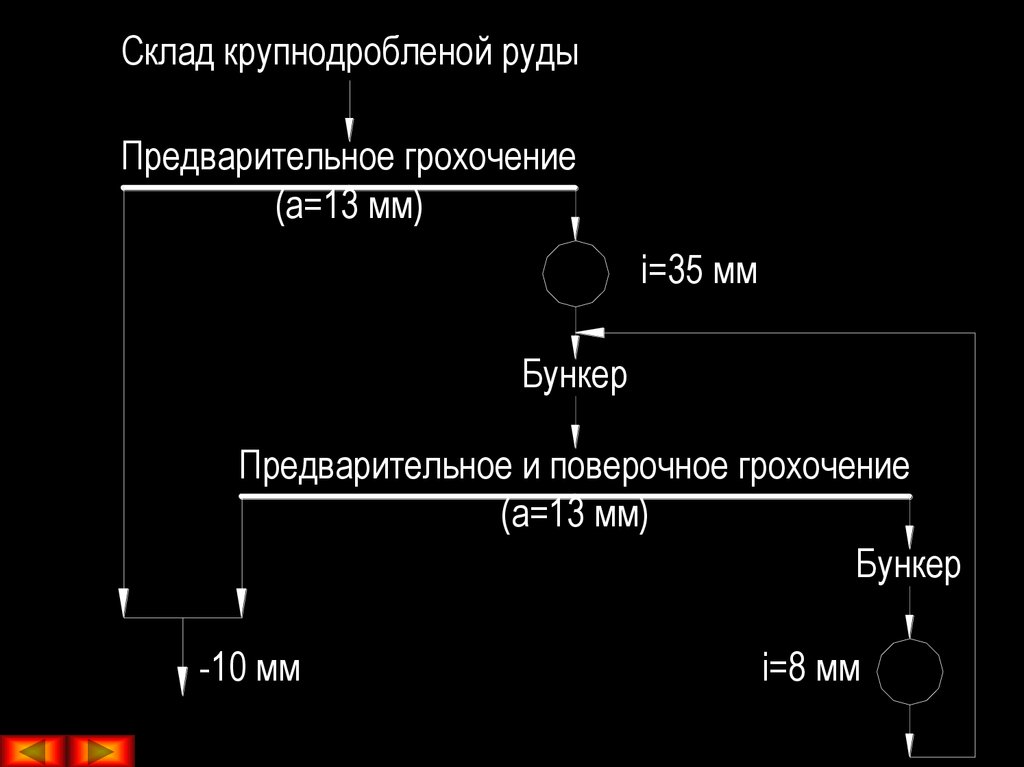

6.

Склад крупнодробленой рудыПредварительное грохочение

(а=13 мм)

i=35 мм

Бункер

Предварительное и поверочное грохочение

(а=13 мм)

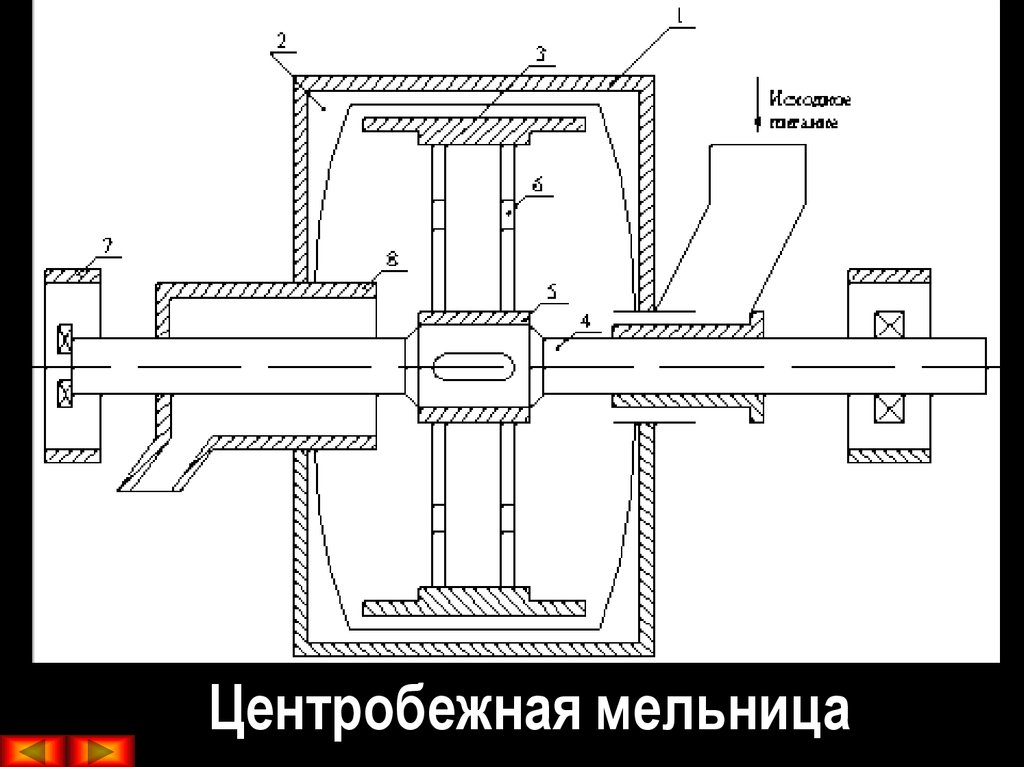

Бункер

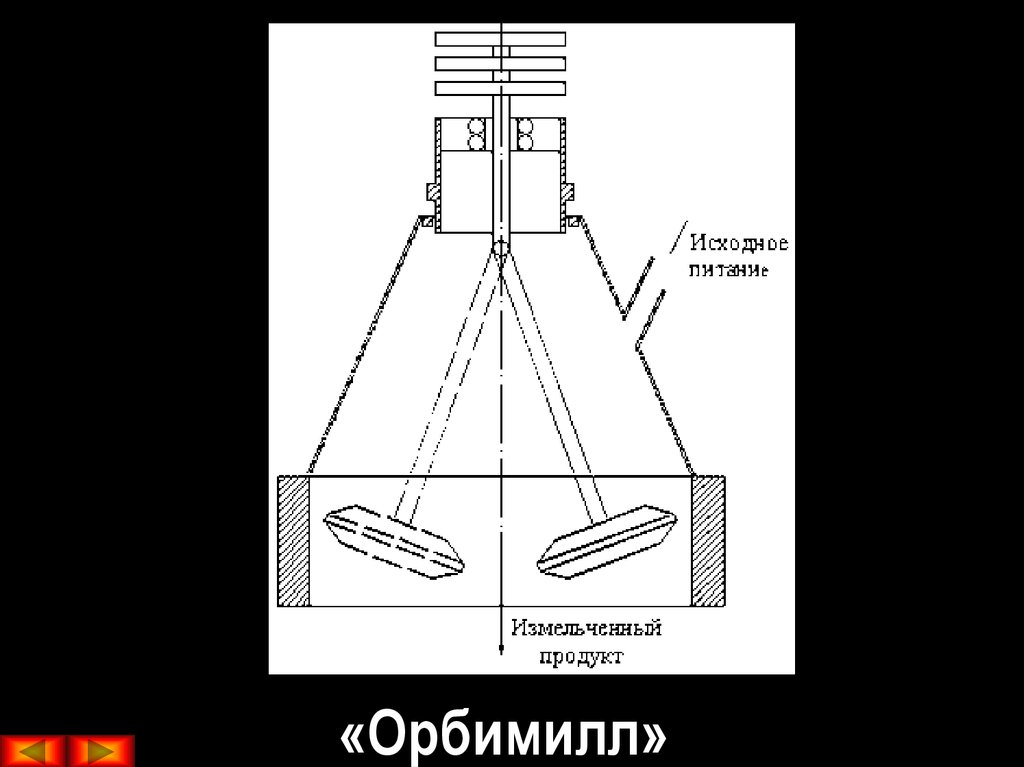

-10 мм

i=8 мм

7.

Склад крупнодробленой рудыПредварительное грохочение

(а=13 мм)

Предварительное грохочение

(а=13 мм)

Бункер

Поверочное грохочение

(а=13 мм)

-10 мм

8. Схемы измельчения с галечным помолом

9.

РудаСклад крупнодробленой руды

Грохочение

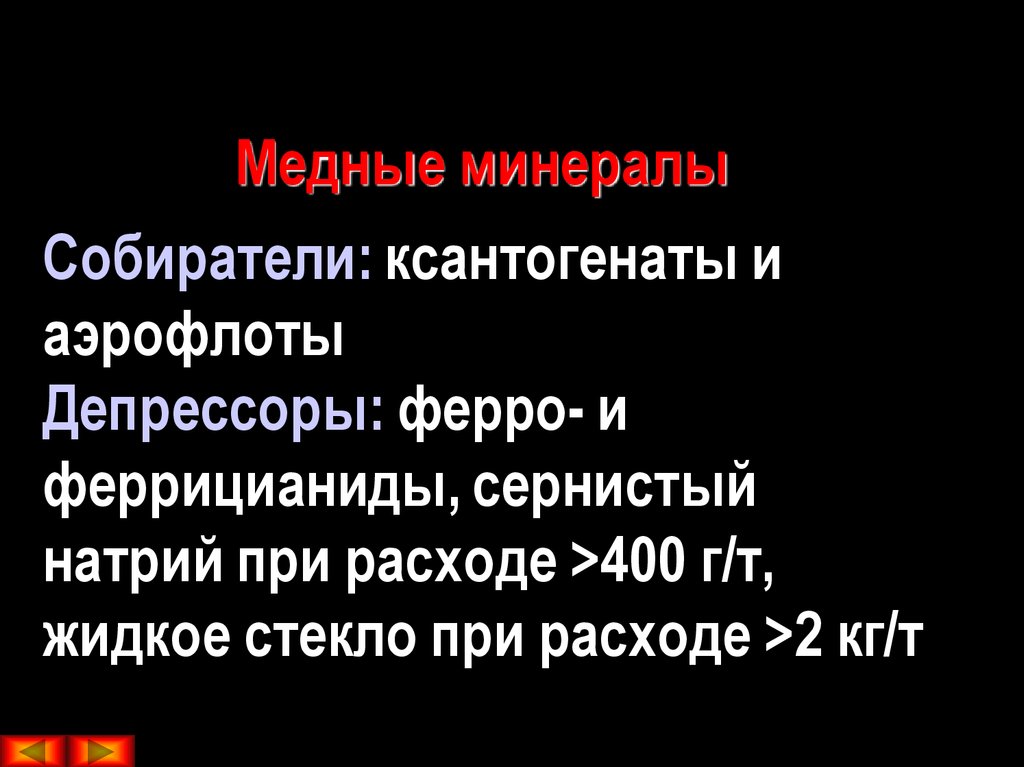

Среднее дробление

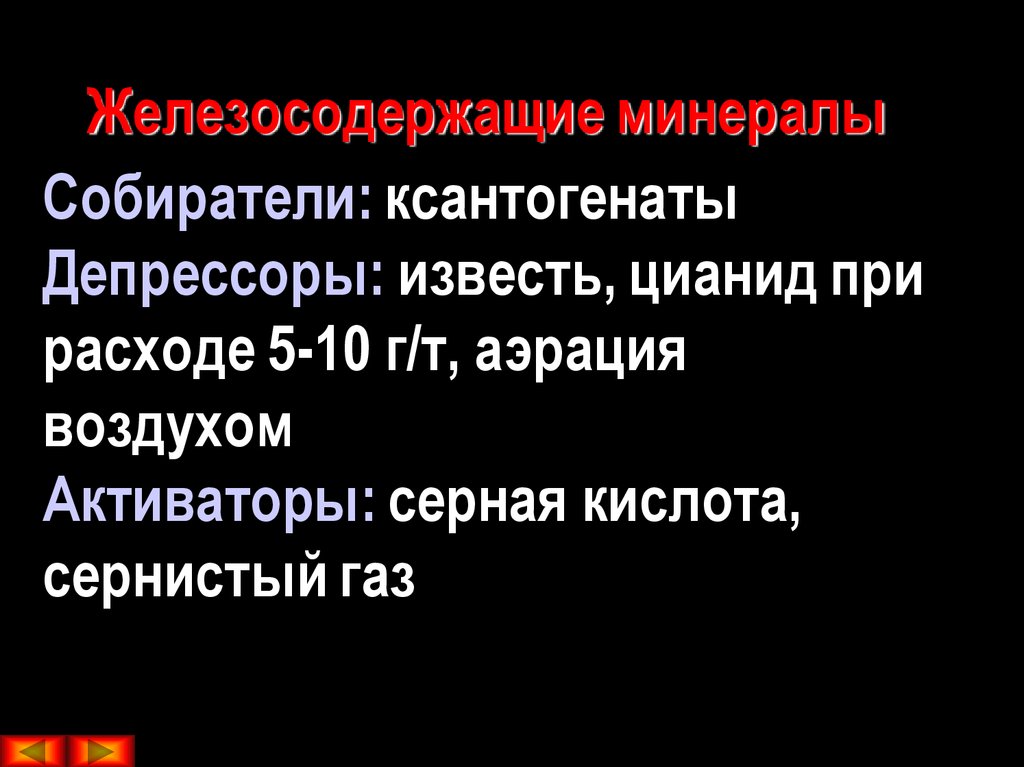

Грохочение

Мелкое дробление

Грохочение

Галя -300+100 мм

10.

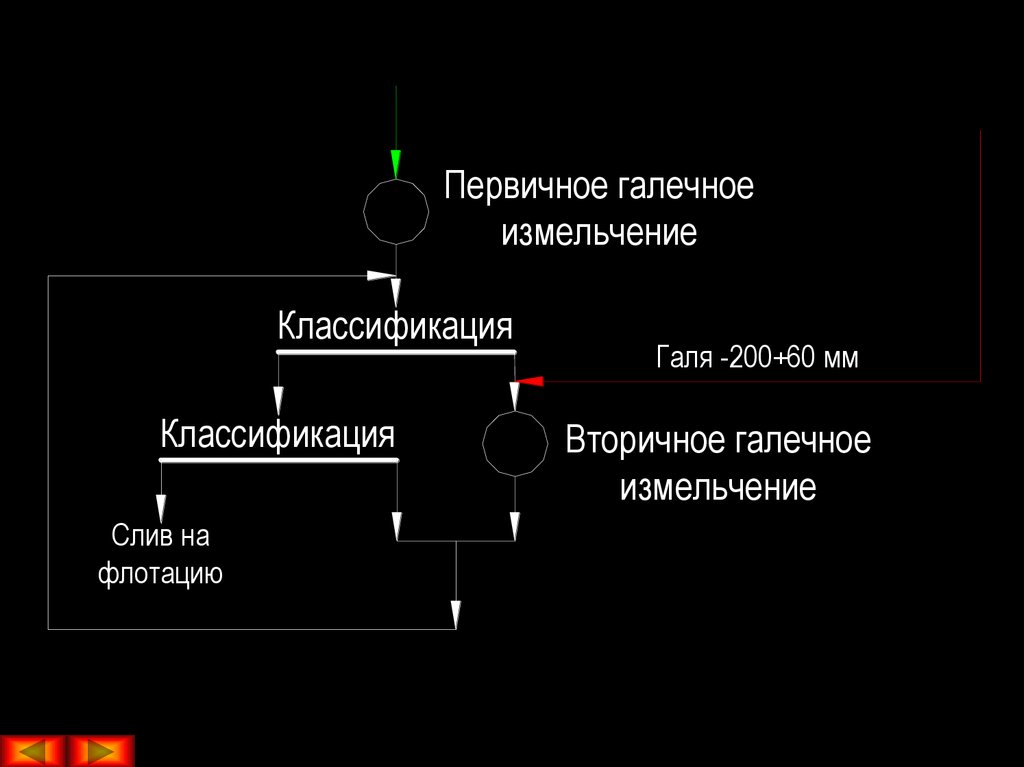

Первичное галечноеизмельчение

Классификация

Классификация

Слив на

флотацию

Галя -200+60 мм

Вторичное галечное

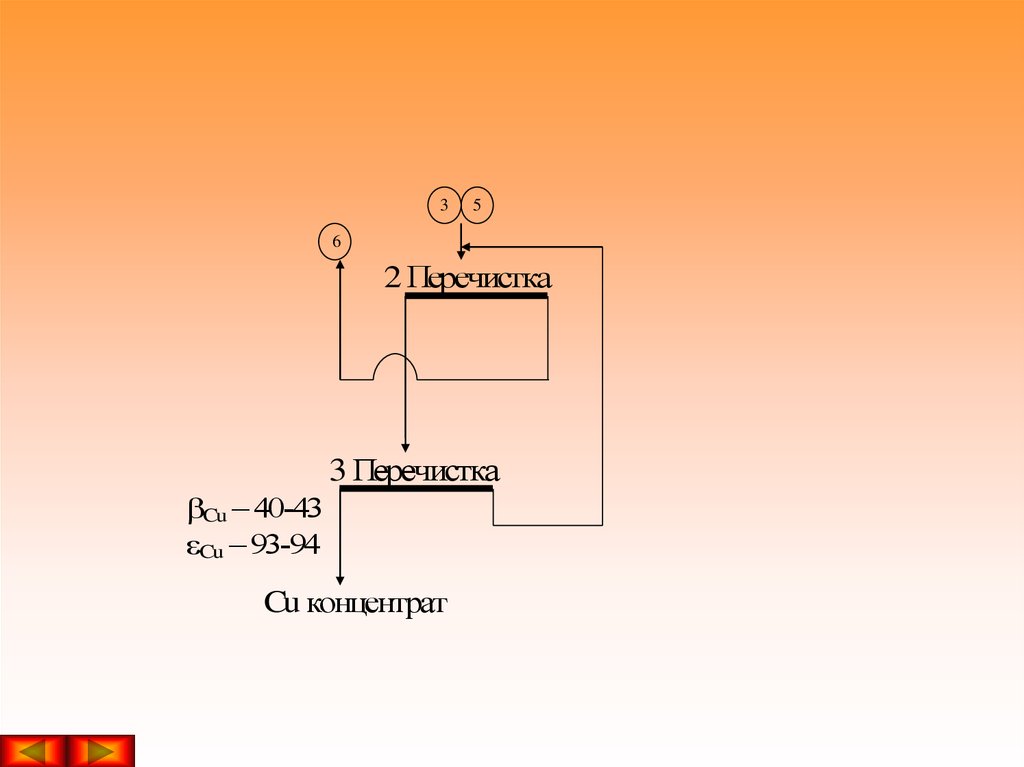

измельчение

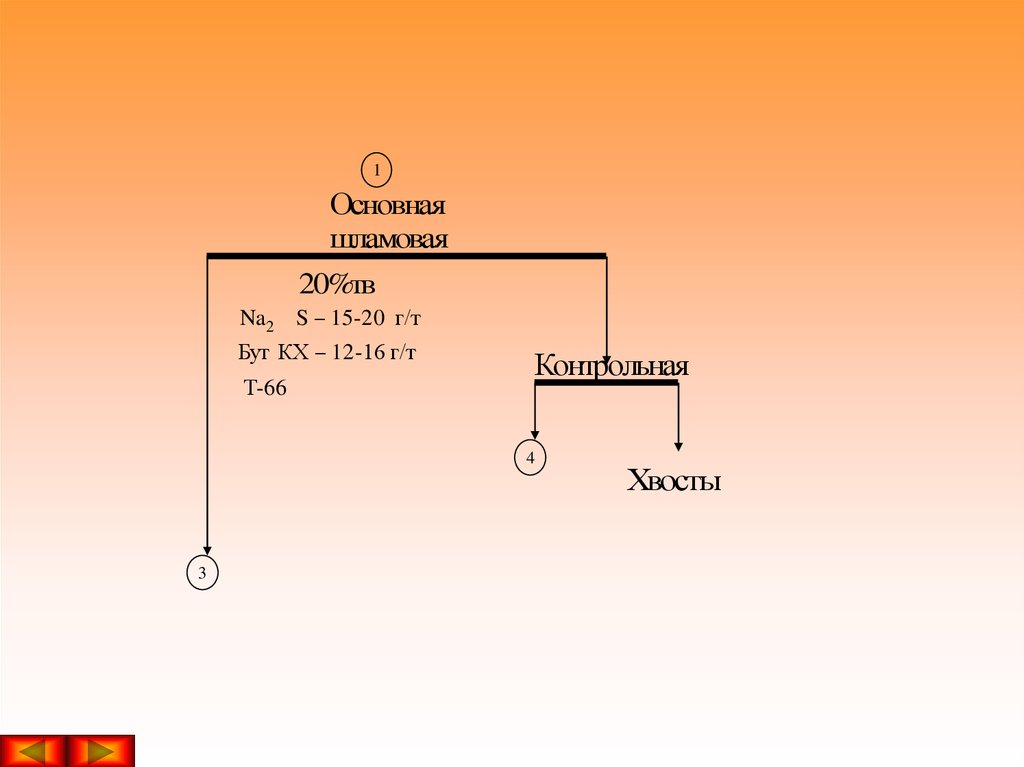

11. Схема рекомендуется в случаях, когда стоимость шаров и стержней большая и когда имеется возможность выделения крупной гали.

Схема сложна из-забольшого количества операций

грохочения. Пригодна не для всех

типов руд.

12. Имеет преимущество: вскрытие полезного ископаемого происходит в максимально благоприятных условиях, поэтому все последующие

операции идут сболее высокими технологическими

показателями обогащения.

13. Часть недостатков можно избежать при использовании схемы, в которой первая стадия измельчения реализуется в мельницах с

металлическойдробящей средой, а вторая

стадия – в галечных мельницах.

14.

СкладСреднее дробление

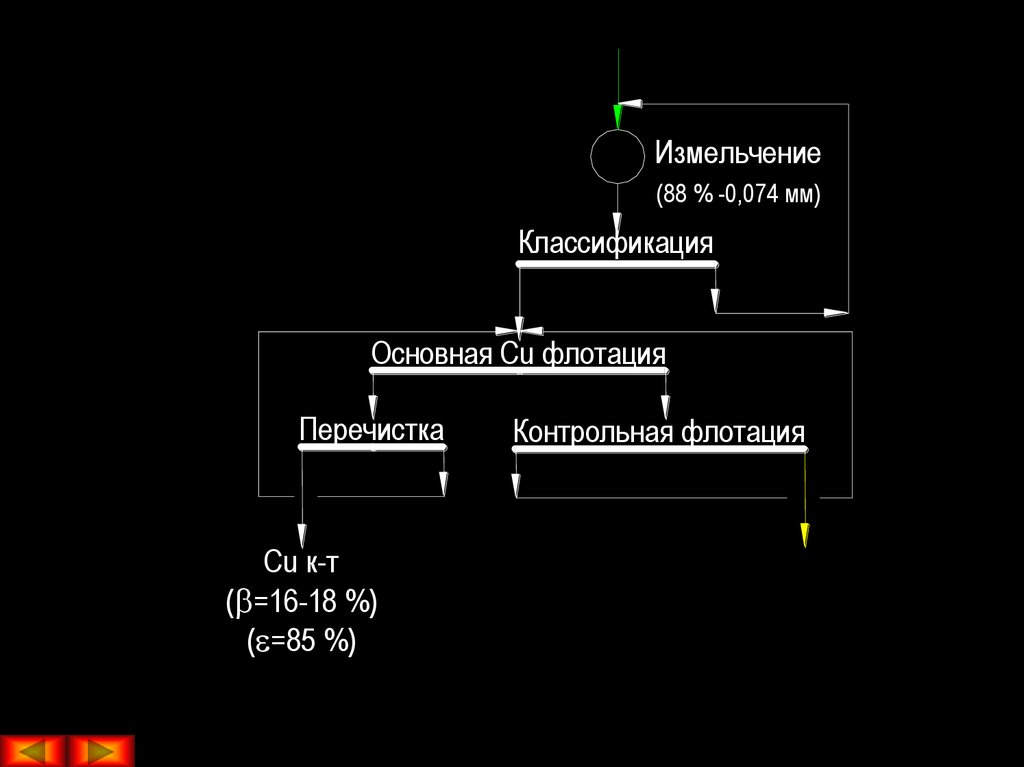

Грохочение

Грохочение

Мелкое дробление

15.

Измельчение(в шаровых или стержневых

мельницах)

Классификация

Классификация

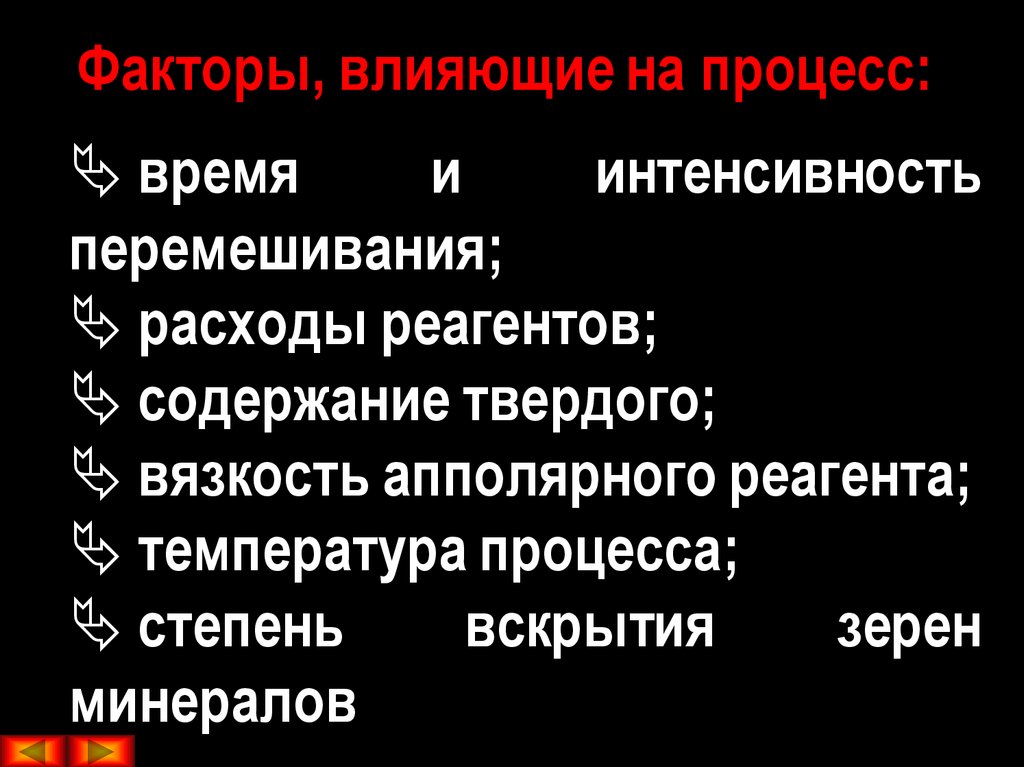

Слив на

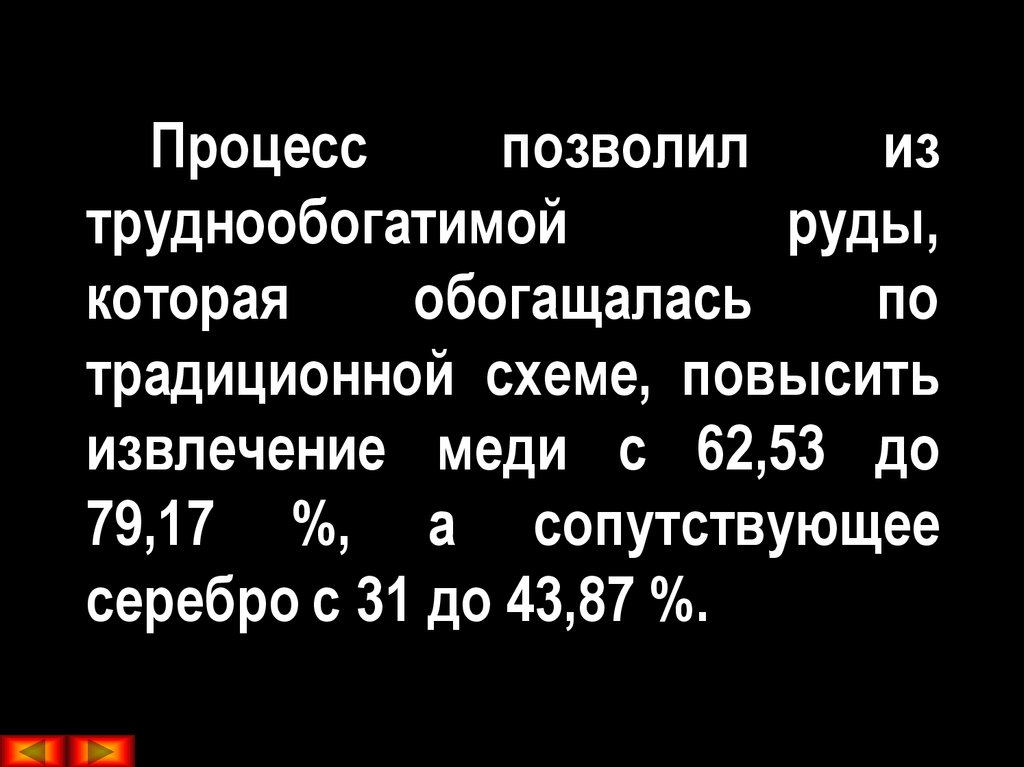

флотацию

Галечное

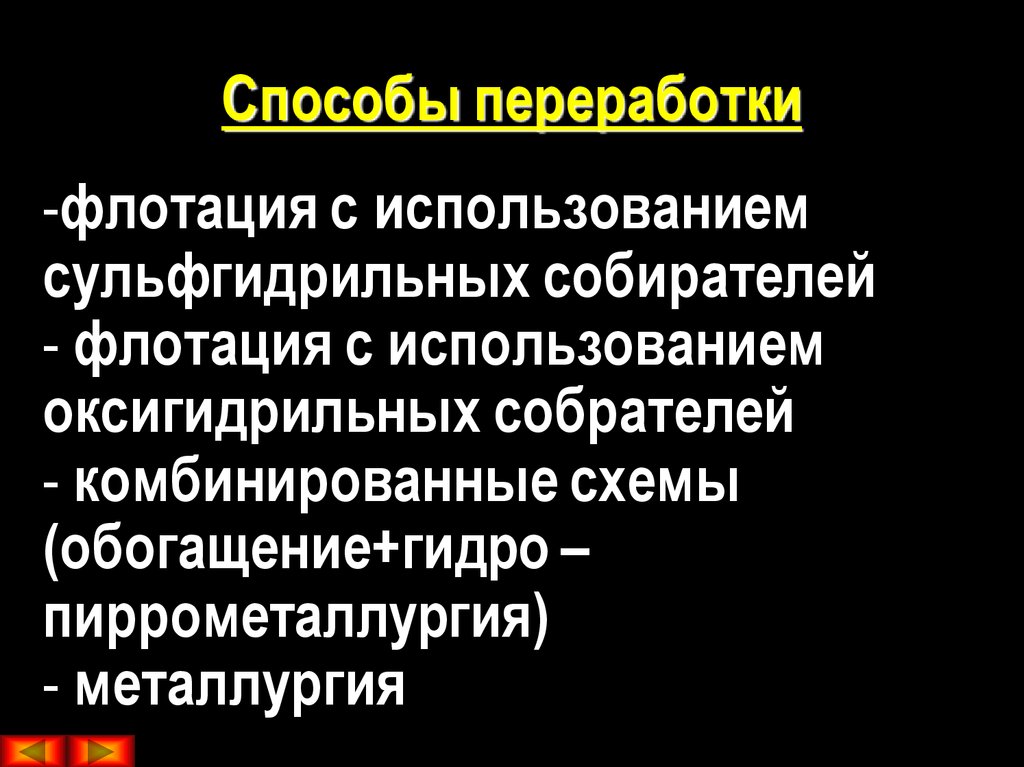

измельчение

16. Схемы, реализованные на мельницах самоизмельчения

17. Достоинства схем

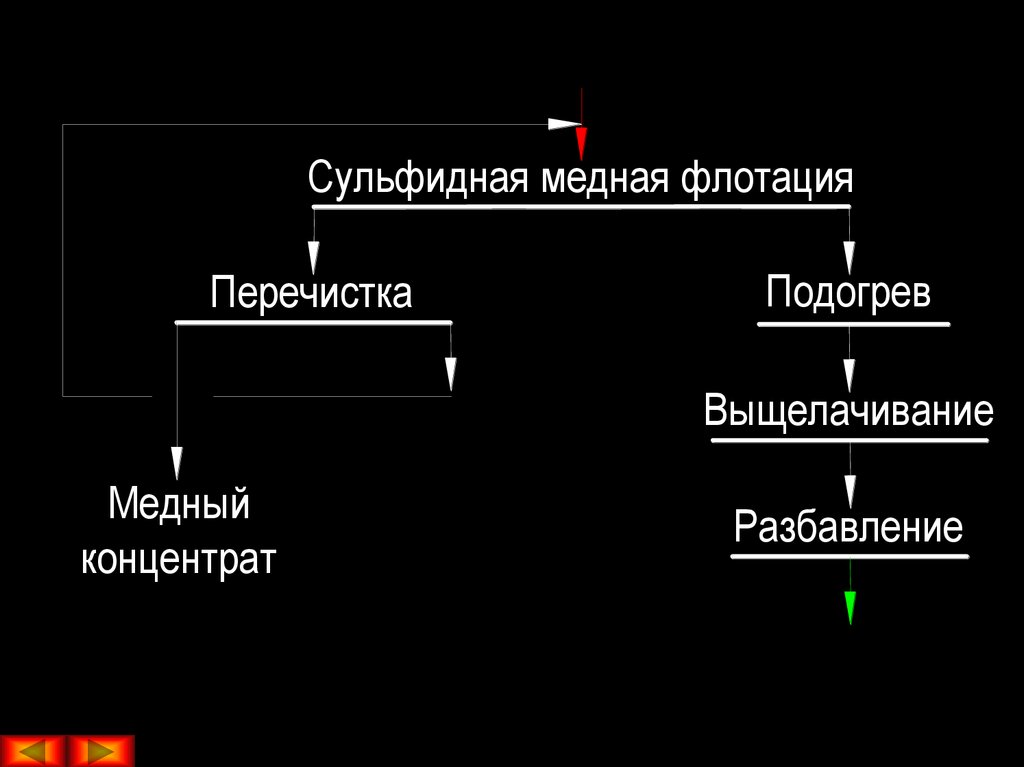

Отсутствие среднего и мелкогодробления

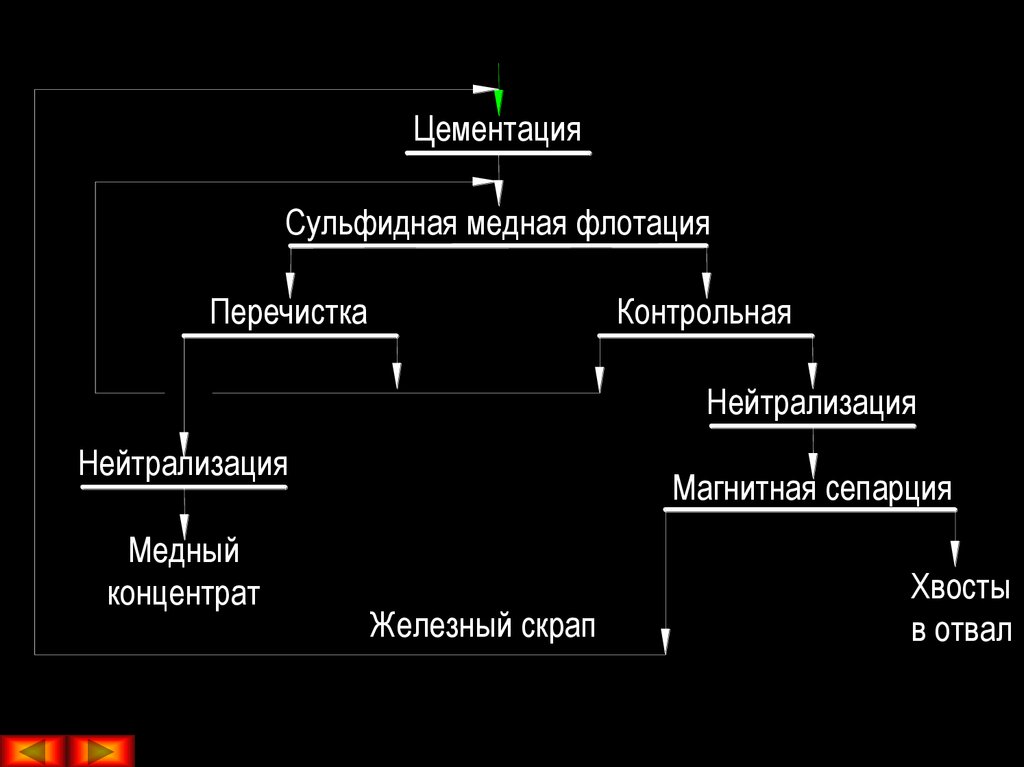

Раскрытие зерен по плоскостям

спайности

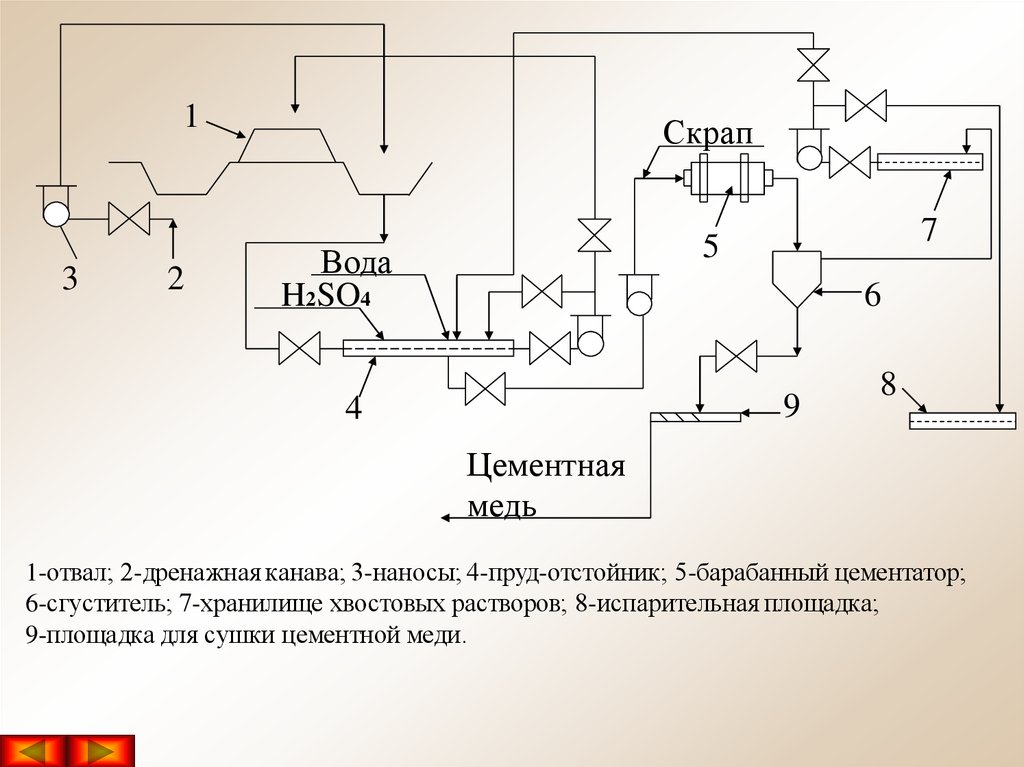

18. Недостатки схем

Большой расход электроэнергииНизкая производительность,

по

сравнению со стержневыми и

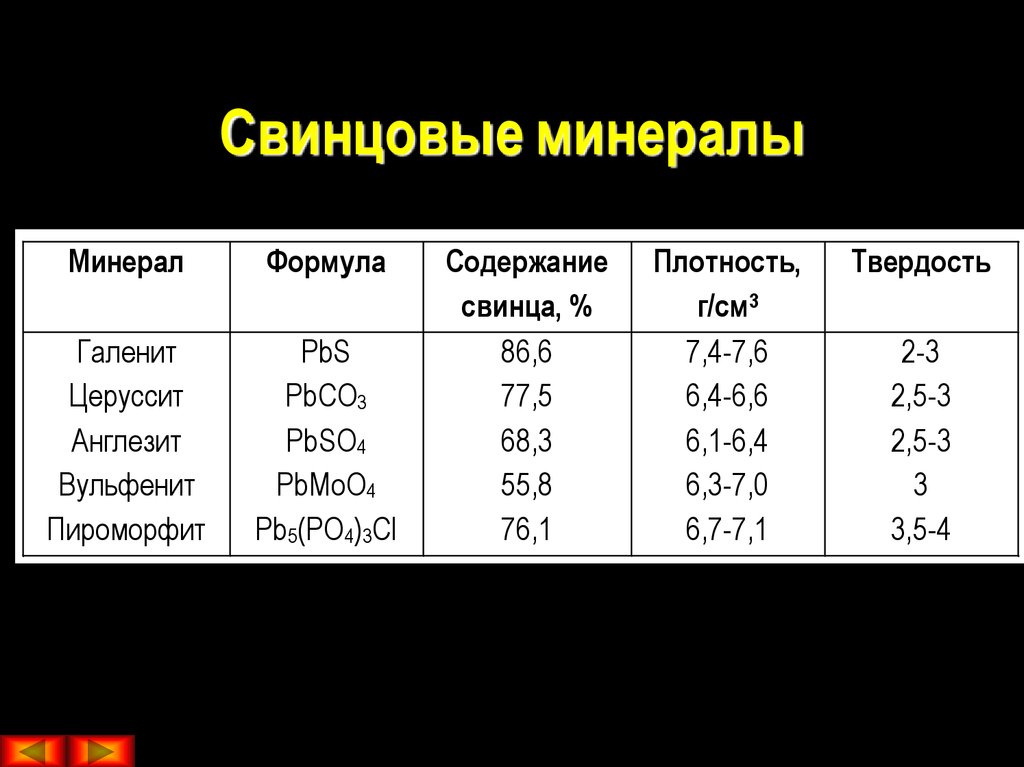

шаровыми мельницами

Повышенный расход футеровки

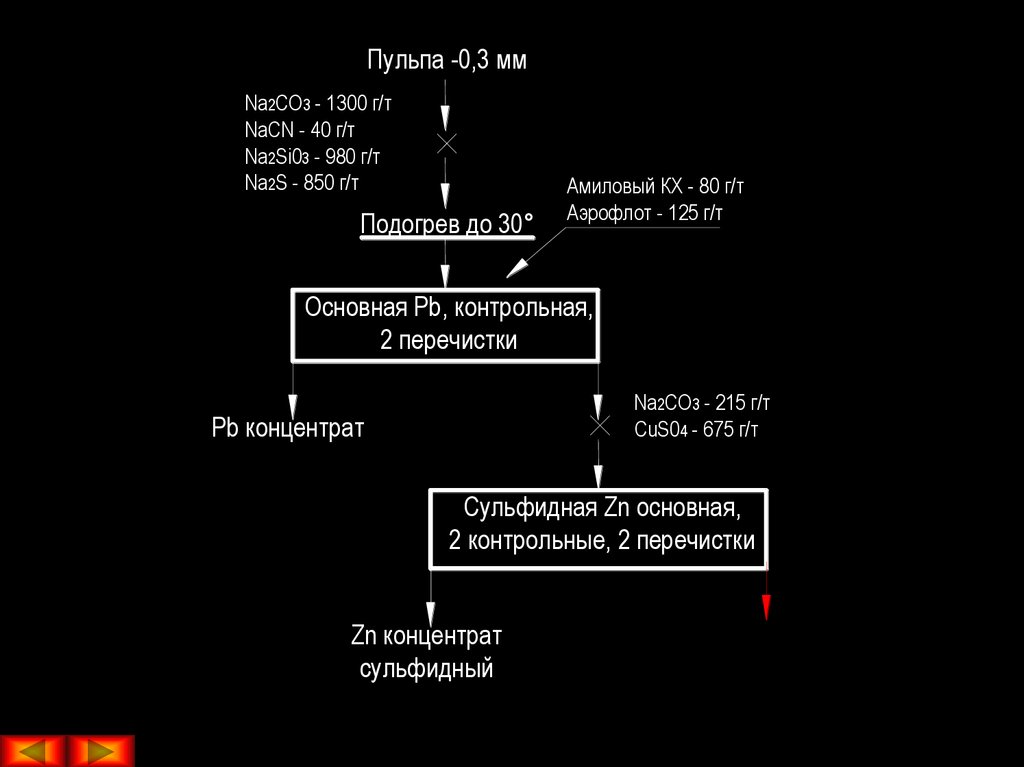

Наличие класса критической

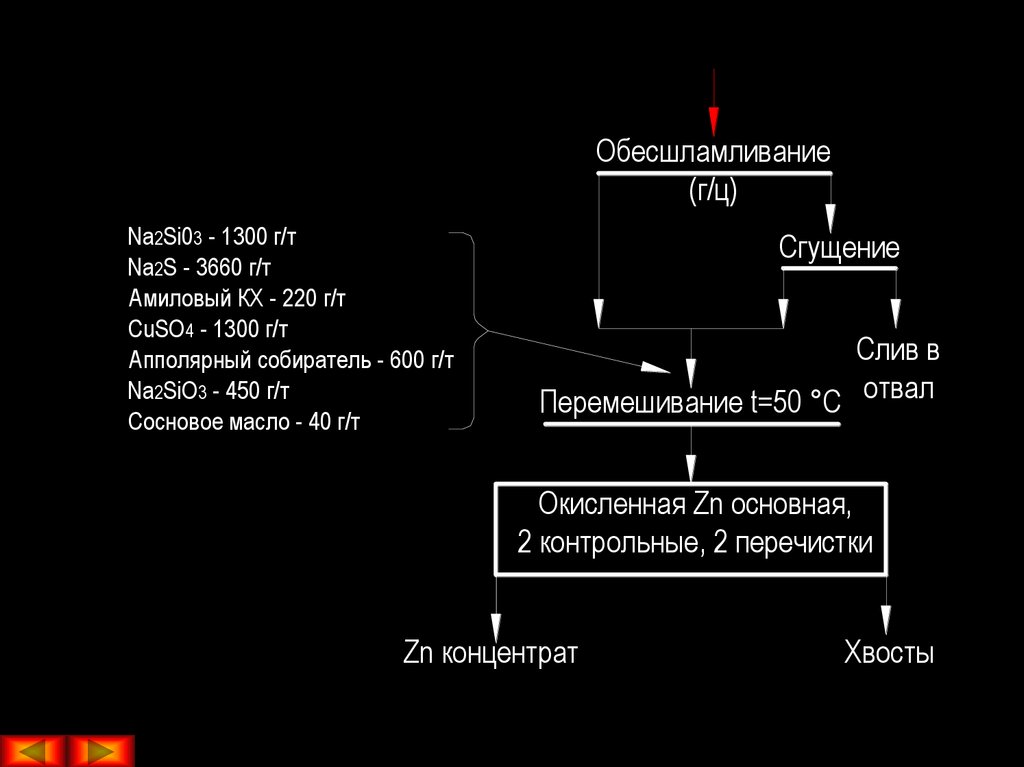

крупности

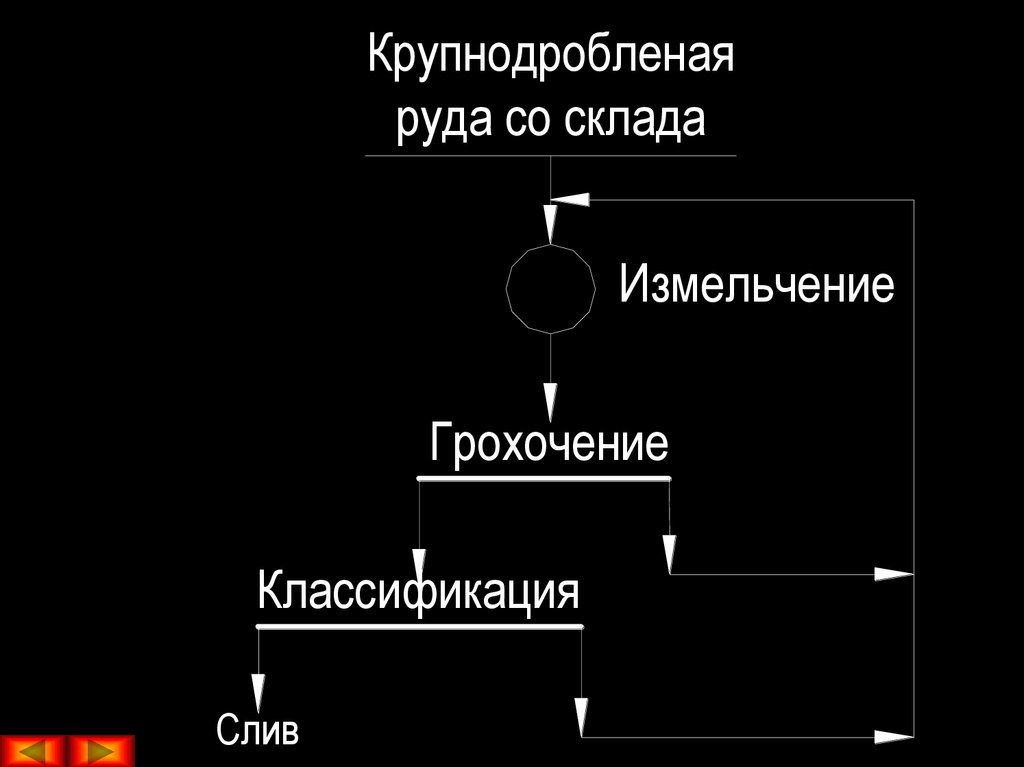

19.

Крупнодробленаяруда со склада

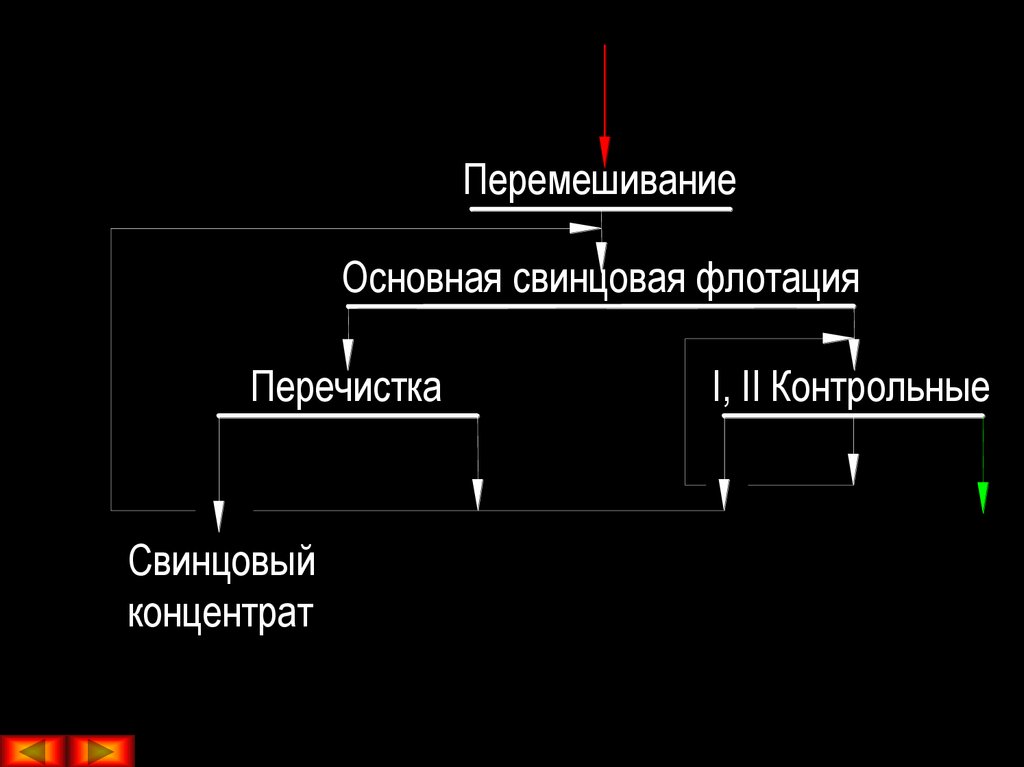

Измельчение

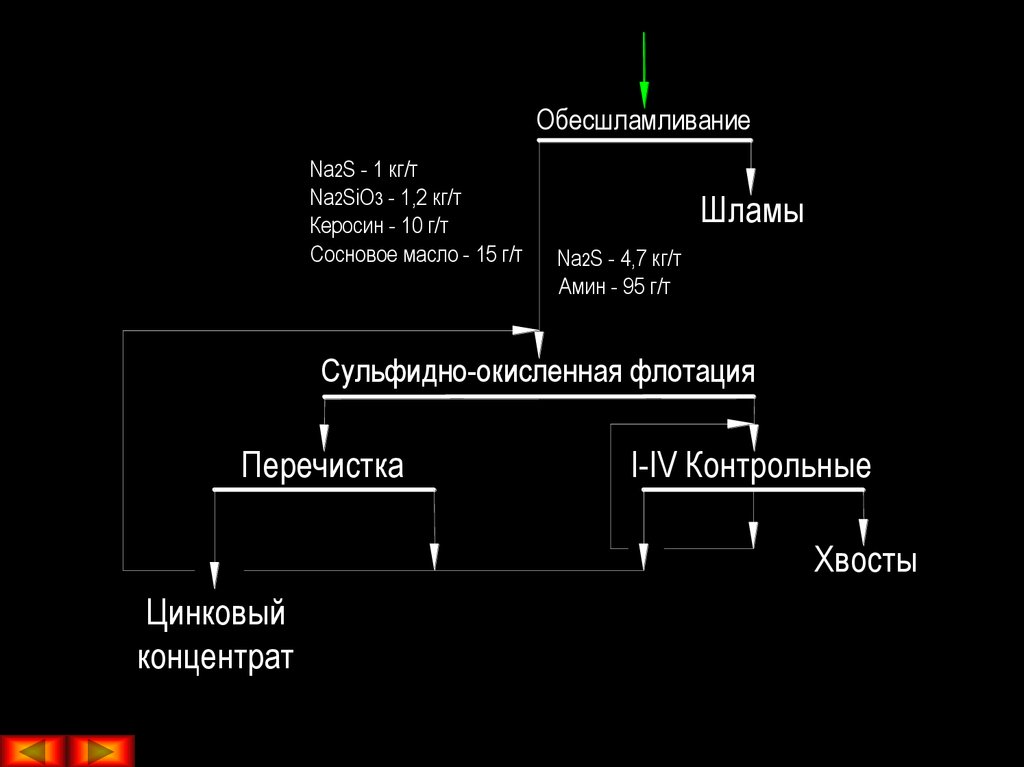

Грохочение

Классификация

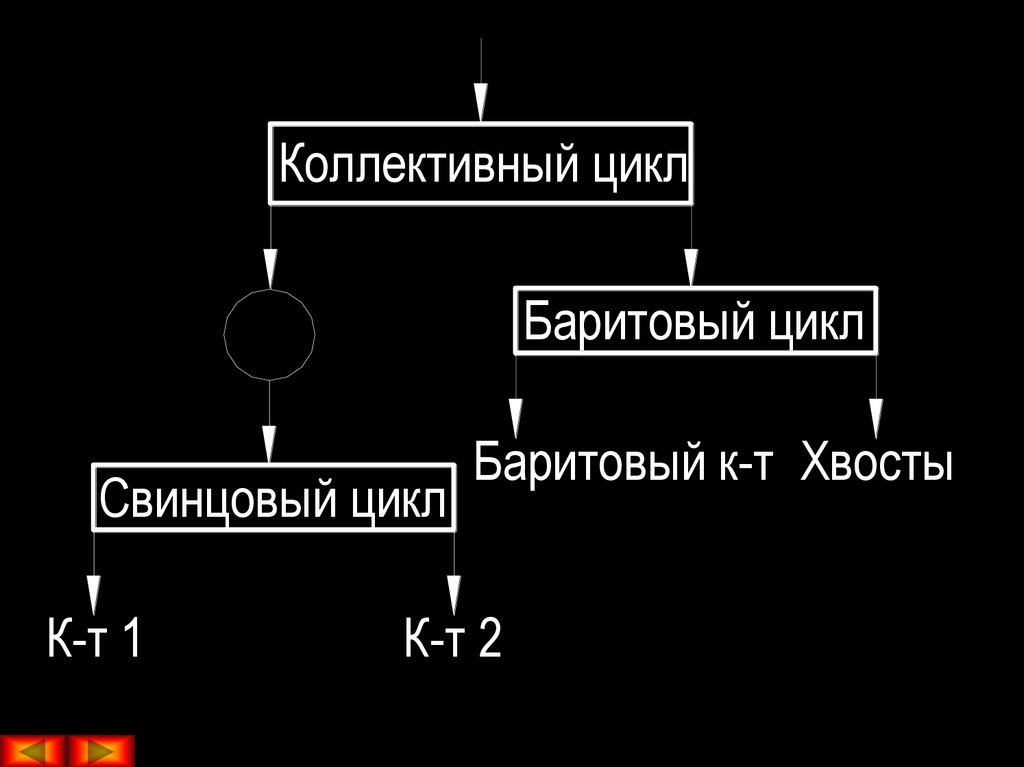

Слив

20.

Достоинства схемыПростота и удобство

Легкость регулирования

Легкость автоматизации

Компактность

21.

Недостатки схемыНет постоянного количества

кусков, выполняющих функцию

дробящей среды

Присутствие кусков повышенной

крепости, способствующие

образованию классов критической

крупности, которые аккумулируются

в виде гальки

22.

Необходимость добавленияшаров(режим полусамоизмельчения)

Необходимость дробления кусков

критической крупности в дробилках

мелкого дробления

23.

РудаКрупное дробление

Складирование

Рудное самоизмельчение

Грохочение (2 сита)

Рудная галя (в мельКлассификация ницы

для доизмельчения

промпродукта)

Слив на

флотацию

Мелкое дробление

24.

РудаКрупное дробление

Складирование

Рудное

полусамоизмельчение

Грохочение

Классификация

Мелкое дробление

(спиральный классификатор)

Классификация

(гидроциклон)

Слив на

флотацию

Галя

25.

РудаКрупное дробление

Складирование

Рудное

полусамоизмельчение

Грохочение

Классификация

(гидроциклон)

Слив на

флотацию

Шаровое

измельчение

26.

Крупное дроблениеСкладирование

Рудное

полусамоизмельчение

Грохочение

(бутара)

Грохочение

(грохот)

Классификация

(гидроциклон)

Слив на

флотацию

Шаровое

измельчение

27. Схемы работают устойчиво, если ограниченное количество кусков критической крупности. Если руда изменчива по составу и

количество кусков критическойкрупности непостоянно, лучше

использовать двухстадиальную

схему измельчения, в которую

введена

операция

мелкого

дробления для додрабливания

этих кусков.

28. Схема рудного самоизмельчения с додрабливанием кусков критической крупности

29.

РудаКрупное дробление

Складирование

Рудное

самоизмельчение

Грохочение

Мелкое

дробление

Классификация

(гидроциклон)

Слив на

флотацию

Шаровое

измельчение

30. Схема рудного самоизмельчения для полиметаллических руд, в составе которых имеется свободное золото

31.

РудаКрупное дробление

Складирование

Рудное

самоизмельчение

Грохочение

(бутара)

Классификация

(гидроциклон)

32.

Измельчениесмешанной средой

Гравитационное

обогащение

Концентрат

Классификация

(классификатор)

Классификация

(гидроциклон)

Слив на

флотацию

33. Схемы бесшарового помола

34.

РудаКрупное дробление

Складирование

Рудное

самоизмельчение

Галя

Рудногалечное

измельчение

Классификация

(классификатор)

Классификация

(гидроциклон)

Слив на

флотацию

35.

РудаКрупное дробление

Складирование

Рудное

самоизмельчение

Грохочение

Классификация

(классификатор)

Классификация

(гидроциклон)

Слив на

флотацию

Галечное

измельчение

Классификация

(гидроциклон)

36. Если по тем или иным причинам не будет постоянства в грансоставе исходной руды и продукте измельчения первой стадии, то будет

нарушение в работе галечноймельницы первой стадии.

Эксплуатационные затраты при

самоизмельчении на 10 % ниже, чем

в обычных схемах рудоподготовки.

37. Применение рудного самоизмельчения повышает производительность труда за счет уменьшения численности обслуживающего персонала

дробильно-измельчительногооборудования на 30-35 %. При

исследовании четырех предприятий

было установлено, что мельницы

само- и полусамоизмельчения

потребляют от 13,5-16,5 кВтч/т

38. Обычные мельницы при этом потребляют 9,5-13,2 кВтч/т. Если учитывать отсутствие затрат на измельчающие тела, то эта разница,

составляющая 20-30 %,уменьшается до 6-18 %.

39. Новое оборудование для рудоподготовки

40. Центробежная мельница

41. «Орбимилл»

42. Медные руды

43. Характеристика основных медных минералов

МинералПервичные сульфиды

Халькопирит

Вторичные сульфиды

Халькозин

Ковеллин

Борнит

Блеклые руды (сульфосоли)

Тетраэдрит

Теннантит

Оксиды

Куприт

Тенорит

Карбонаты

Формула

Содержание Плотность,

Твердость

меди, %

г/см3

CuFeS2

34,6

4,1-4,2

3-4

Cu2S

CuS

Cu5FeS4

79,9

64,5

63,3

5,5-5,8

4,6-4,7

4,5-5,3

2,5-3

1,5-2

3

Cu12Sb4S12

Cu12As4S12

45-51

45-51

4,4-5,1

4,4-5,1

3,4

3,5

Cu2O

CuO

88,8

79,9

5,8-6,2

5,8-6,4

3,5-4

3,5-4

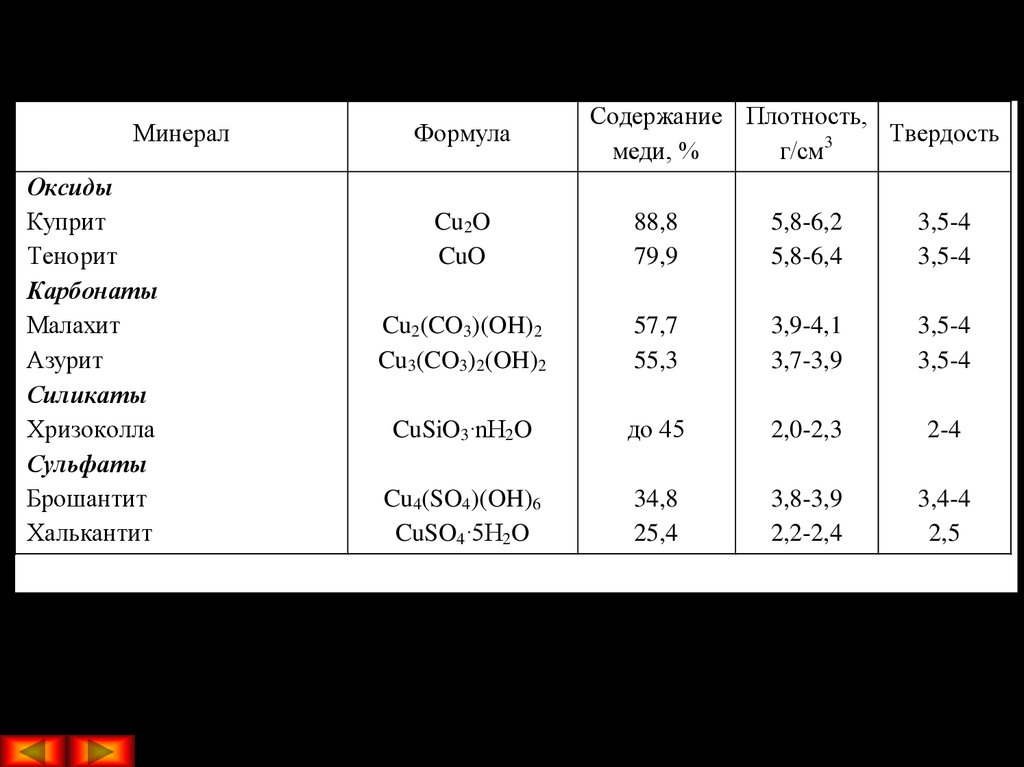

44.

МинералОксиды

Куприт

Тенорит

Карбонаты

Малахит

Азурит

Силикаты

Хризоколла

Сульфаты

Брошантит

Халькантит

Формула

Содержание Плотность,

Твердость

меди, %

г/см3

Cu2O

CuO

88,8

79,9

5,8-6,2

5,8-6,4

3,5-4

3,5-4

Cu2(CO3)(OH)2

Cu3(CO3)2(OH)2

57,7

55,3

3,9-4,1

3,7-3,9

3,5-4

3,5-4

CuSiO3·nH2O

до 45

2,0-2,3

2-4

Cu4(SO4)(OH)6

CuSO4·5H2O

34,8

25,4

3,8-3,9

2,2-2,4

3,4-4

2,5

45.

Характеристикажелезосодержащих минералов

Минерал

Пирит

Марказит

Пирротин

Формула

FeS2

FeS2

Fe7S8

Содержание Плотность,

Твердость

3

меди, %

г/см

46,5

4,9-5,2

6-6,6

46,5

4,6-4,9

5,0-6,0

60-61

4,58-4,7

3,2-4,5

Минералы отличаются:

- изоморфными свойствами;

- флотационными свойствами.

46.

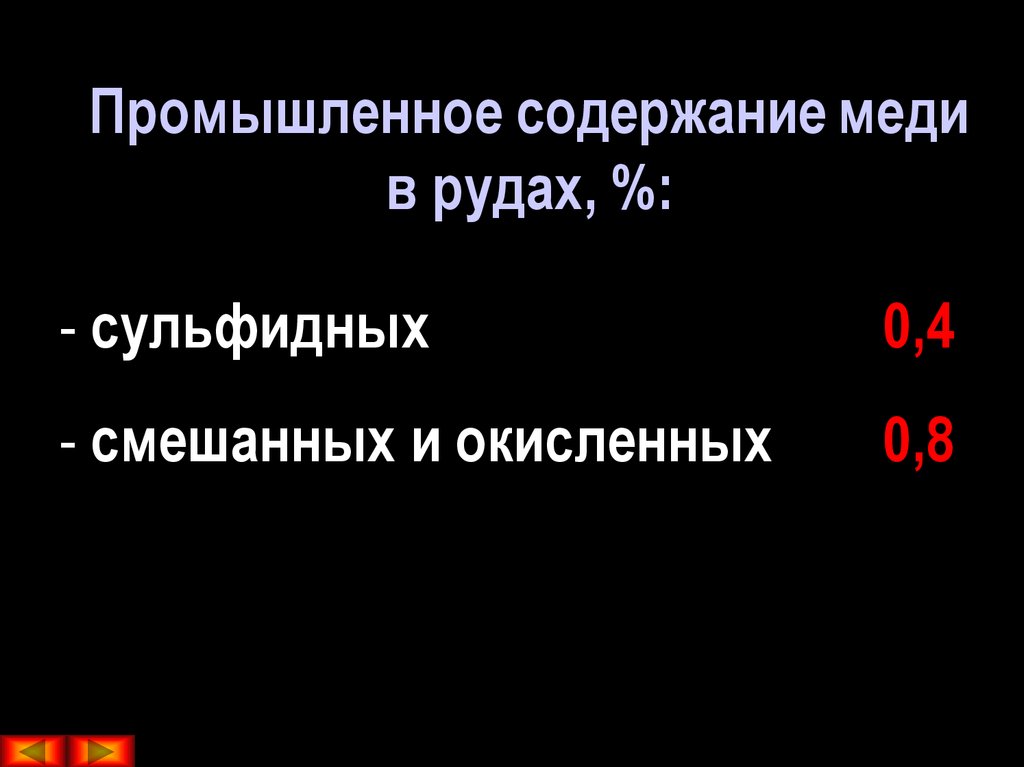

Промышленное содержание медив рудах, %:

- сульфидных

0,4

- смешанных и окисленных

0,8

47.

По текстурных особенностям руды:- сплошные (содержание пирита 9095 %);

- вкрапленные (медно-порфировые

и медистые песчаники).

48. Медно-порфировые руды

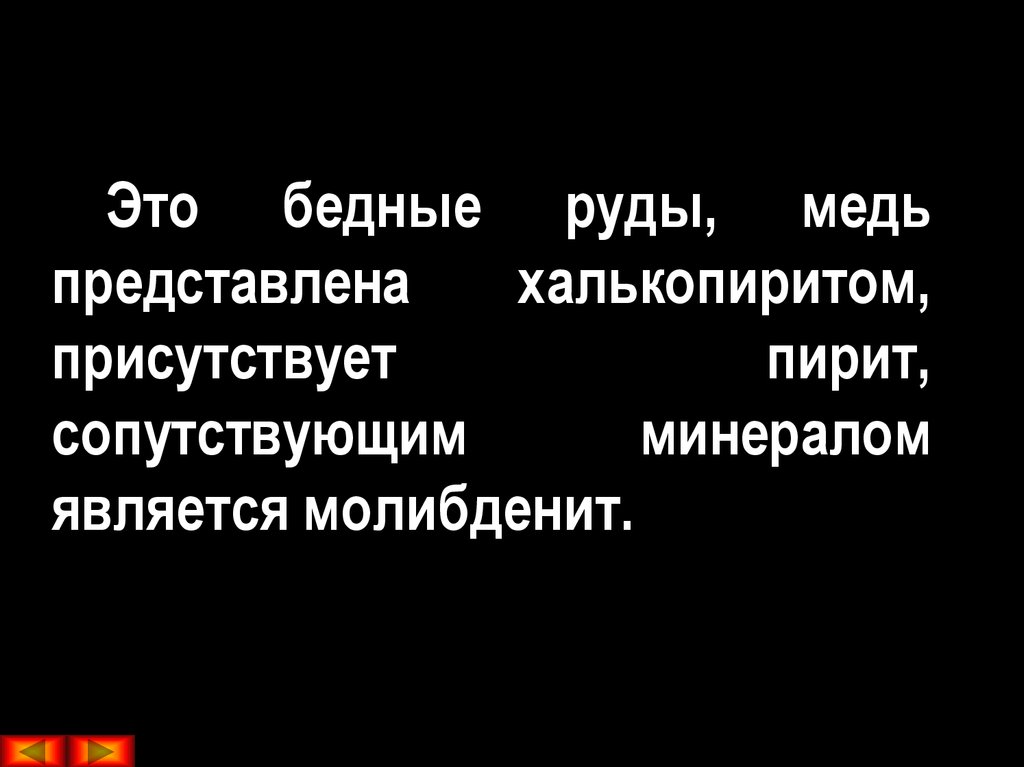

49. Это бедные руды, медь представлена халькопиритом, присутствует пирит, сопутствующим минералом является молибденит.

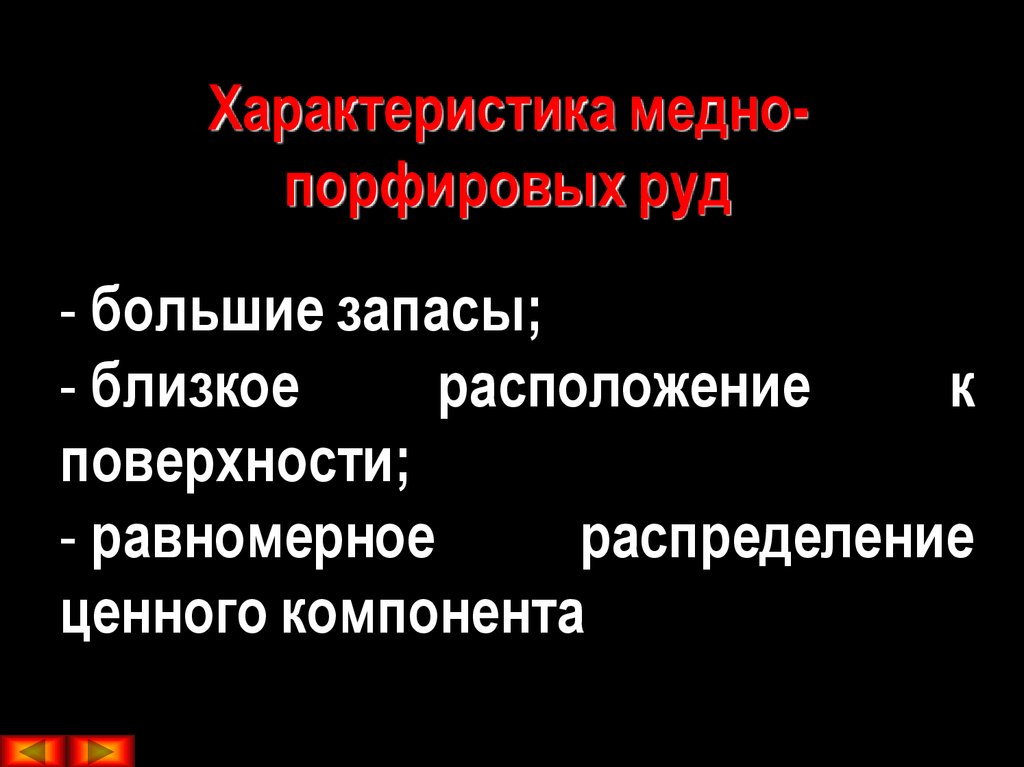

50. Характеристика медно-порфировых руд

Характеристика меднопорфировых руд- большие запасы;

- близкое

расположение

к

поверхности;

- равномерное

распределение

ценного компонента

51. Медистые песчаники

52. Медь представлена вторичными минералами, пирита практически нет. Содержание меди в рудых 0,8-1,5 %. Основной сопутствующий

минерал– свинец.

53. Смешанные и окисленные руды

54.

Характеристика смешанных иокисленных медных руд

- трудная обогатимость;

- легкая флотируемость пустой

породы;

- большое количество первичных

и вторичных шламов

55. Флотационные свойства медных и железосодержащих минералов

56.

Медные минералыСобиратели: ксантогенаты и

аэрофлоты

Депрессоры: ферро- и

феррицианиды, сернистый

натрий при расходе >400 г/т,

жидкое стекло при расходе >2 кг/т

57.

Железосодержащие минералыСобиратели: ксантогенаты

Депрессоры: известь, цианид при

расходе 5-10 г/т, аэрация

воздухом

Активаторы: серная кислота,

сернистый газ

58.

Способы флотацииокисленных минералов

1. Без сульфидизации

высокоактивными собирателями

2. Смесь высокоактивных

собирателей после сульфидизации

3. Сульфидизация в особых

условиях и флотация обычными

ксантогенатами и их сочетаниями

59.

4. Ионизация поверхности(применение активаторов)

5. Реагенты-активаторы+эмульсия

(олеат натрия+ керосин+

стеариновая кислота)

6. Хелатообразующие реагенты+

амиловый КХ

7. Реагенты-собиратели с

аналитической группой для меди

самостоятельно и в сочетании с КХ

60. Технологические схемы и режимы для медных и медно-пиритных руд

Технологическиесхемы и режимы для

медных и меднопиритных руд

61. Эти руды характеризуются неравномерной вкрапленностью и поэтому для более полного их извлечения необходимо использовать

стадиальностьизмельчения. Шламуемость

минералов, особенно вторичных

медных, часто требует

раздельной флотации песков и

шламов.

62. Эти схемы для медных руд широко применяются. Технология технологических схем традиционна: число перечистных операций около

двух, контрольных операций, какправило, одна, очень редко две.

63.

Технологические схемы для руд,в которых пирит находится в

незначительном количестве и его

выделение в отдельный концентрат

нецелесообразно, характерны для

медистых песчаников. В этих рудах

медь представлена вторичными

сульфидами:

халькозином,

ковеллином (руда Джезказганского

месторождения).

64.

Медная руда Джезказганскогоместорождения

характеризуется

неравномерной

вкрапленностью

медных минералов: от 5 мкм до 0,5

мм.

Медь представлена на 40 %

халькозином, на 40 % - ковеллинборнитом, на 20 % - халькопиритом.

65.

Технологическая схемаобогащения медистых песчаников

на Джезказганской фабрике

включает трехстадиальное

дробление до 20 мм и

двухстадиальнле измельчение до

крупности 60-65 % класса –0,074

мм.

66.

Измельчаемая руда подвергаетсяклассификации в гидроциклонах на

шламы (80-85 % класса - 0,074 мм) и

пески (25-30 % класса - 0,074 мм),

которые флотируются в отдельных

циклах.

Это способствует высокой

стабильности процесса при

колебаниях содержания меди в руде

и повышению извлечения ее в

концентрат.

67. Основная флотация шламов проводится при содержании твердого в пульпе 20% с применением сернистого натрия (15-20г/т), бутилового

ксанотогената(12-16 г/т) и вспенивателя Т-66.

68. Пески при содержании твердого 68-75 % доизмельчаются до 60 % класса -0,074 мм в присутствии ксантогената (18 г/т) и машинного

масла (115-145 г/т), добавляемогодля улучшения флотируемости

крупных частиц, смешиваются с

промпродуктами

шламовой

флотации,

обрабатывается

сернистым натрием и направляются

на основную флотацию.

69. Медный концентрат первой перечистной флотации доизмельчается до крупности 92 % класса -0,074 мм и вместе с медным концентратом

шламового цикладважды

перечищается

с

получением медного концентрата,

содержащего до 40-43 % меди при

извлечении 93-94 %.

70.

Руда –20+0 ммИзмельчение

Классификация

Классификация

Измельчение 2

Стадия до 65%

Классификация -0,074 мм

Классификация

25-30% -0.074

80-85% -0,074мм

1

Классификация

KX-18 г/т

ММ-145 г/т

2

71.

1Основная

шламовая

20%тв

Na2 S – 15-20 г/т

Бут КХ – 12-16 г/т

Т-66

Контрольная

4

3

Хвосты

72.

24

Основная

песковая

Na2S

1 Перечистка

Контрольная

Хвосты

Классификация

90-92%

-0,074мм

Классификация

6

5

Классификация

73.

35

6

2 Перечистка

3 Перечистка

Cu – 40-43

Cu – 93-94

Cu концентрат

74. Для медных руд, в которых содержание пирита в руде такое, что предусматривает его выделение, применяют прямые селективные и

коллективноселективные схемы. Основнаязадача: разделение медных

минералов и пирита.

75. Недостатки прямой селективной схемы:

Большой фронт флотацииПовышенный расход реагентов

Большой расход электроэнергии

76. Достоинства прямой селективной схемы:

Простой реагентный режимМеньший ассортимент

применяемых реагентов

Более богатые получаемые

концентраты

77. Недостатки коллективно-селективной схемы:

Недостатки коллективноселективной схемы:Сложный

узел

десорбции

реагентов,

поданных

в

коллективном цикле, с поверхности

минералов, которые предстоит

разделить

Коллективный

концентрат

трудно разделить

78. Гайская обогатительная фабрика

Коллективный цикл флотациипроводится при pH=7-7,5.

Расход ксантогенатов (сочетание)

- до 100 г/т,

пенообразователя – 40-60 г/т.

79.

pH медной флотации >10,обеспечивается подачей извести

при расходе 1-5 кг.

Подаются

селективно

действующие

собиратели:

аэрофлот до 15 г/т, меркаптаны,

тионокарбоматы.

Часто

процесс

ведут

на

остаточной

концентрации

коллективного цикла.

80.

Пиритный цикл организуют дляполучения качественного пиритного

концентрата.

Характеризуются

небольшим

количеством операций, чтобы не

окислить поверхность пирита.

Активация пирита осуществляется

подачей серной кислоты или

сернистого газа от близлежащего

металлургического завода. Медный

купорос для активации пирита

применяется редко.

81.

Дробленая рудаИзмельчение

(45-50 % -0,074 мм)

Классификация

Коллективная флотация

Сгущение

Слив

Контрольная флотация

82.

Измельчение(88 % -0,074 мм)

Классификация

Основная Cu флотация

Перечистка

Cu к-т

( =16-18 %)

( =85 %)

Контрольная флотация

83.

Основная Py флотацияПеречистка

Хвосты

Py к-т

( s=40-42 %)

( s=35-38 %)

84. Для повышения качества концентратов иногда вводят операцию перефлотации как коллективного, так и отдельных концентратов,

полученных посхеме.

85. Если в руде присутствуют легкофлотируемые минералы пустой породы, возможно осуществить флотацию пустой породы при депрессии

всехсульфидов сернистым натрием.

Второй

способ

повышения

качества:

депрессия

пустой

породы

жидким

стеклом,

декстрином, крахмалом, КМЦ при

расходах 200-400 г/т.

86. При переработке сплошных руд, когда содержание пирита до 90 %, возникают трудности в силу причин:

тонкое взаимное прорастание;пирит легкофлотируем;

большое количество солей.

87. Расход извести при флотации данного типа руд 15-20 кг/т. Технологические показатели обогащения могут быть улучшены за счет

введения аэрации пульпы.При этом будет депрессировать

пирит.

88.

Наиболее прогрессивным дляпереработки этих руд является

агломерационная флокуляция.

Перед этим процессом пульпу

измельчают до раскрытия ценного

компонента. Медные минералы

гидрофобизируют

селективно

действующим

реагентомсобирателем типа тионокарбомат.

Пирит депрессируется.

89. Обязательным условием ведения процесса является присутствие апполярного собирателя, расход которого до 2 кг/т. После этого

процесспроводят в щадящем режиме.

Время перемешивания от 30

минут до 2 часов. Происходит

укрупнение зерен (образование

агломератов),

которые

отделяют грохочением.

90. Факторы, влияющие на процесс:

времяи

интенсивность

перемешивания;

расходы реагентов;

содержание твердого;

вязкость апполярного реагента;

температура процесса;

степень

вскрытия

зерен

минералов

91. Процесс позволил из труднообогатимой руды, которая обогащалась по традиционной схеме, повысить извлечение меди с 62,53 до 79,17

%, а сопутствующеесеребро с 31 до 43,87 %.

92. Схема обогащения упорных окисленных медных руд

93. Способы переработки

-флотация с использованиемсульфгидрильных собирателей

- флотация с использованием

оксигидрильных собрателей

- комбинированные схемы

(обогащение+гидро –

пиррометаллургия)

- металлургия

94.

Схема процесса ВЦФ95.

РудаИзмельчение

Классификация

Классификация

Измельчение

Классификация

96.

Сульфидная медная флотацияПеречистка

Подогрев

Выщелачивание

Медный

концентрат

Разбавление

97.

ЦементацияСульфидная медная флотация

Перечистка

Контрольная

Нейтрализация

Нейтрализация

Медный

концентрат

Магнитная сепарция

Железный скрап

Хвосты

в отвал

98. Схема кучного выщелачивания забалансовых медных руд

99.

13

2

Скрап

7

5

Вода

H2SO4

6

9

4

8

Цементная

медь

1-отвал; 2-дренажная канава; 3-наносы; 4-пруд-отстойник; 5-барабанный цементатор;

6-сгуститель; 7-хранилище хвостовых растворов; 8-испарительная площадка;

9-площадка для сушки цементной меди.

100.

Схема чанового процесса101.

Пульпа -0,3 ммВыщелачивание

Промывка в сгустителе

Экстракция

pH=1,2-2,5

Реэкстракция

Электролиз

Cu

экстрагент

Осадок в отвал

рафинат

102. Свинцовые руды

103. Свинцовые минералы

МинералФормула

Галенит

Церуссит

Англезит

Вульфенит

Пироморфит

PbS

PbCO3

PbSO4

PbMoO4

Pb5(PO4)3Cl

Содержание

свинца, %

86,6

77,5

68,3

55,8

76,1

Плотность,

г/см3

7,4-7,6

6,4-6,6

6,1-6,4

6,3-7,0

6,7-7,1

Твердость

2-3

2,5-3

2,5-3

3

3,5-4

104. Фабрика Ризо

105.

Пульпа -0,3 ммNa2CO3 - 1300 г/т

NaCN - 40 г/т

Na2Si03 - 980 г/т

Na2S - 850 г/т

Подогрев до 30°

Амиловый КХ - 80 г/т

Аэрофлот - 125 г/т

Основная Pb, контрольная,

2 перечистки

Na2CO3 - 215 г/т

CuS04 - 675 г/т

Pb концентрат

Сульфидная Zn основная,

2 контрольные, 2 перечистки

Zn концентрат

сульфидный

106.

Обесшламливание(г/ц)

Na2Si03 - 1300 г/т

Na2S - 3660 г/т

Амиловый КХ - 220 г/т

CuSO4 - 1300 г/т

Апполярный собиратель - 600 г/т

Na2SiO3 - 450 г/т

Сосновое масло - 40 г/т

Сгущение

Слив в

Перемешивание t=50 °С отвал

Окисленная Zn основная,

2 контрольные, 2 перечистки

Zn концентрат

Хвосты

107. Фабрика Мацуа

108.

Руда смешанная Pb-ZnNa2S - 1 кг/т

Na2SiO3 - 2 кг/т

Бутиловый КХ - 100 г/т

Аэрофлот - 50 г/т

Измельчение

Классификация

(реечный кл-р)

Классификация

(г/ц)

109.

ПеремешиваниеОсновная свинцовая флотация

Перечистка

Свинцовый

концентрат

I, II Контрольные

110.

ОбесшламливаниеNa2S - 1 кг/т

Na2SiO3 - 1,2 кг/т

Керосин - 10 г/т

Сосновое масло - 15 г/т

Шламы

Na2S - 4,7 кг/т

Амин - 95 г/т

Сульфидно-окисленная флотация

Перечистка

I-IV Контрольные

Хвосты

Цинковый

концентрат

111.

Комплексностьиспользования

сырья

112.

Коллективный циклБаритовый цикл

Свинцовый цикл

К-т 1

Баритовый к-т Хвосты

К-т 2

113.

Свинцовый циклСвинцовый

к-т

Медный цикл

Медный

к-т

Цинковый цикл

Цинковый

к-т

Пиритный цикл

Пиритный

к-т

Баритовый цикл

Баритовый

к-т

Хвосты

Промышленность

Промышленность