Похожие презентации:

Лакокрасочные покрытия. Методы нанесения лакокрасочных материалов. Электроосаждение. (Лекция 8)

1.

И.Ю. МихайловаУчебное пособие

Киров

2012

2.

Лекция 8Методы нанесения

лакокрасочных материалов

Электроосаждение

Общим недостатком выше рассмотренных

методов нанесения лакокрасочных материалов

является использование для их приготовления

токсичных, пожаро- и взрывоопасных органических

растворителей.

Заменить

их

может

вода.

Разработаны принципиально новые композиции:

вододисперсионные

(латексные)

и

водорастворимые ЛКМ.

Водные дисперсии пленкообразователей – двухфазные, неравновесные,

необратимые лиофобные (плохое смачивание поверхности жидкостью), коллоидные

системы. Пленкообразователь находится в водной среде уже в виде

высокомолекулярного соединения, поэтому при формировании пленки растворитель

– вода испаряется, на поверхности остается ПО в твердой форме, который не вступает

в химические превращения. Методы окраски такими материалами те же, что и при

нанесении ЛКМ с органическим растворителем. Вододисперсионные ЛКМ широко

используются в строительстве.

3.

Водорастворимые пленкообразователи – однофазные, равновесные итермодинамически обратимые лиофильные (хорошее смачивание поверхности

жидкостью) коллоидные системы. Это растворы олигомеров. При формировании

покрытия происходит химическое превращение формы пленкообразующего в

растворе в твердую форму пленкообразующего на поверхности. Известные методы

окраски оказались не пригодными, поэтому разработан принципиально новый

метод нанесения ЛКМ – осаждение с использованием постоянного тока.

Окрашиваемое изделие является либо катодом (катодная окраска), либо анодом

(анодная окраска). Последний вариант распространен шире.

Частицы водорастворимого пленкообразователя имеют в растворе

положительный (отрицательный) заряд и перемещаются по силовым линиям поля,

как ионы в электролите. Образование новой фазы на поверхности происходит в

результате химического превращения в приэлектродном слое (подобно

электроосаждению металла в гальванотехнике).

4.

Достоинства метода электроосажденияРавномерность толщины покрытия на деталях сложной формы;

возможность точного регулирования толщины покрытия;

полное отсутствие влаги и токсичных растворителей в пленке;

улучшение санитарно-гигиенических условий труда работающих;

снижение пожаро- и взрывоопасности производства;

возможность полной автоматизации процесса.

Недостатки метода электроосаждения

Получение тонких однослойных покрытий на токопроводящей поверхности;

высокие затраты на оборудование;

оборудование занимает большие производственные площади;

специфические требования к ЛКМ (способность к растворению и образованию

стабильных водных растворов, электропроводность).

5.

В качестве пленкообразующих используют вещества, в молекуле которыхприсутствуют группы, дающие при гидролизе ионы водорода (сульфогруппы,

карбонильные) или аминогруппы. Например, малеинизированные масла,

эпоксиэфиры, алкидные смолы, фенол- и меламиноформальдегидные смолы,

акриловые и виниловые сополимеры.

Пленкообразующее вещество должно хорошо растворяться в воде, обеспечивать

стабильность (обычно 5 – 10 %-ных) растворов в течение не менее трех месяцев, т.е.

не терять непредельные связи, не омыляться и не гидролизоваться, содержать

достаточное число функциональных групп, проводить электрический ток.

Для придания ЛКМ цвета вводят пигменты до 0,5 % веса пленкообразующего.

Пигмент не должен нарушать рабочих характеристик пленкообразующего вещества

(в растворе и в пленке), поэтому ассортимент пигментов довольно ограничен

(двуокись титана, некоторые сорта литопона, силикатохромат свинца, сажа,

алюминиевая, свинцовая и цинковая пудры).

Недостатком, связанным с применением пигмента, является изменение

соотношения пигмент – пленкообразующее: ванна обедняется, а в покрытии

пигмента на 30 – 60 % больше, чем в ванне.

При добавлении в водный раствор органических

растворителей уменьшается пористость покрытия, так как

лучше удаляются пузырьки водорода, следовательно,

уменьшаются количество питтингов и их диаметр. Избыток

растворителя ухудшает внешний вид покрытия, появляются

наплывы, РС и ВТ снижаются.

6.

Получение ЛКП анодным электроосаждениемНа металлическом аноде протекают реакции растворения металла и (или)

выделения кислорода, в результате прианодный слой обогащается ионами металла

и (или) подкисляется. Анион пленкообразователя вступает в химическое

взаимодействие с этими ионами и, если достигается ПР (произведение

растворимости), на аноде выпадает нерастворимое пленкообразующее вещество

либо в солевой, либо кислой форме.

Форма осадка зависит от условий проведения процесса, химического состава

пленкообразователя и природы металла окрашиваемого изделия.

Выделяют три группы окрашиваемых металлов.

• Алюминий, платина – нерастворимые, пассивирующиеся на аноде металлы.

На аноде протекает электрохимическая реакция окисления воды:

2Н2О - 4е → О2 + 4Н+

В результате происходит интенсивное подкисление прианодного слоя. Ионы

водорода реагируют с анионом пленкообразователя, который переходит в

нерастворимую кислую форму:

[RCOО-][ Н+] > ПРRCOОН

RCOО- + Н+→ RCOОН↓

• Цинк, железо, серебро характеризуются склонностью к анодному растворению.

В этом случае кроме окисления воды происходит растворение металла. Однако

концентрация ионов металла не достаточна для достижения ПР, поэтому осаждение

пленкообразующего идет преимущественно в кислой форме.

• Медь, латунь характеризуются сильным анодным растворением:

Мeo – zе → Мez+

7.

Выделяющиеся ионы металла реагируют с анионом пленкообразователя,который выпадает на поверхности в солевой форме:

[RCOО-][ Мez+] > ПРRCOОМe

RCOО- + Мez+ → RCOОМe↓

Помимо основных реакций, небольшая доля тока расходуется на побочную

реакцию окисления ПО, при этом ВТ ≠ 100 %.

Принципиальное отличие данного метода от других в том, что на аноде

выделяется практически обезвоженный осадок пленкообразующего в кислой или

солевой форме. Сухой остаток составляет 98 – 99 %. Термическая обработка (сушка)

нужна только для образования пространственных структур. При сушке удаляются

остатки воды и происходит отверждение пленки.

Процесс электроосаждения можно вести при постоянном токе или

напряжении. Поскольку формируется пленка с большим сопротивлением, согласно

закону Ома, режимные параметры изменяются. В процессе электроосаждения при

постоянном напряжении ток постепенно снижается (рис. 1).

Режим поддержания постоянного тока на практике используется чаще,

поскольку легче регулируется.

I

U – const,

R – возрастает,

I = U/R

Рисунок 1

t

8.

В процессе электроосаждения при постоянном токе напряжение во времениизменяется по-разному, выделяют несколько участков (рис. 2).

На первом – напряжение меняется мало – период, когда в приэлектродном

слое накапливаются ионы и ПР не достигается, – это время задержки.

На втором – напряжение резко возрастает, формируется пленка.

Одновременно на поверхности образуются пузырьки кислорода, которые

постепенно растут, увеличиваясь в размере.

На третьем – напряжение несколько уменьшается, достаточно выросшие

пузырьки кислорода отрываются от поверхности, оголяя ее. Образуются дефекты кратеры, снижающие сопротивления пленки.

На четвертом – напряжение вновь растет, ток идет по линиям наименьшего

сопротивления в кратеры, и они постепенно затягиваются слоем ЛКМ.

На пятом – напряжение меняется по синусоидальному закону. Это связано с

тем, что происходит электрический пробой пленки с образованием сквозных

дефектов (напряжение падает), ток перераспределяется в эти дефекты, которые

зарастают (напряжение растет), затем пленка снова пробивается и т.д.

U

3 4

5

I – const

2

1

t1 t2 t3 t4

Рисунок 2

t

9.

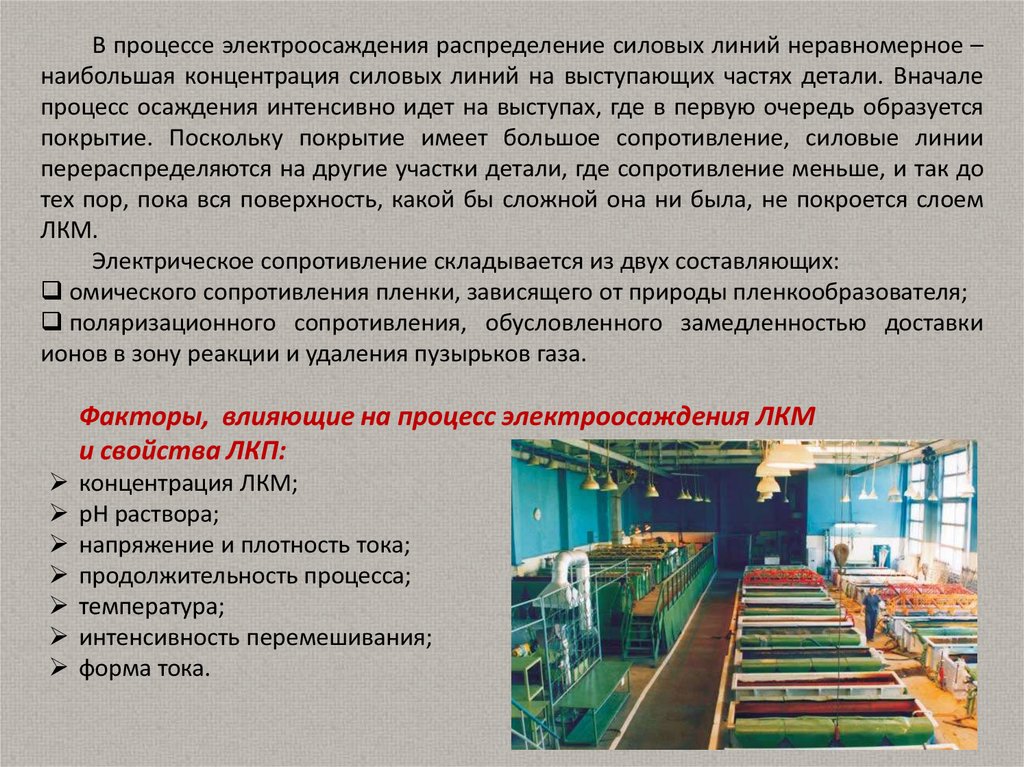

В процессе электроосаждения распределение силовых линий неравномерное –наибольшая концентрация силовых линий на выступающих частях детали. Вначале

процесс осаждения интенсивно идет на выступах, где в первую очередь образуется

покрытие. Поскольку покрытие имеет большое сопротивление, силовые линии

перераспределяются на другие участки детали, где сопротивление меньше, и так до

тех пор, пока вся поверхность, какой бы сложной она ни была, не покроется слоем

ЛКМ.

Электрическое сопротивление складывается из двух составляющих:

омического сопротивления пленки, зависящего от природы пленкообразователя;

поляризационного сопротивления, обусловленного замедленностью доставки

ионов в зону реакции и удаления пузырьков газа.

Факторы, влияющие на процесс электроосаждения ЛКМ

и свойства ЛКП:

концентрация ЛКМ;

рН раствора;

напряжение и плотность тока;

продолжительность процесса;

температура;

интенсивность перемешивания;

форма тока.

10.

Концентрация ЛКМ. Существует пороговая концентрация, ниже которой придлительном электролизе покрытие не образуется: возможно, не достигается ПР,

поскольку концентрация анионов пленкообразователя мала. С увеличением

концентрации выше пороговой скорость осаждения и толщина покрытия возрастают,

формируется покрытие плотной упаковки с хорошими защитными свойствами.

Существует и верхний предел концентрации, выше которого получается брак стекание покрытия.

Водородный показатель раствора оказывает влияние на стабильность

системы и качество покрытия. Для каждого пленкообразователя имеется свой

интервал значений рН. Нижняя граница обусловлена началом флокуляции и

коагуляции в кислой среде водорастворимых пленкообразователей. При рН ниже 6,5

невозможно существование большинства рабочих систем ЛКМ.

Увеличение значения рН приводит к увеличению степени нейтрализации

карбоксильных групп пленкообразователя, что приводит к увеличению роста заряда

на единицу молекулярного веса (диссоциация увеличивается). При этом повышается

растворимость. Однако в сильно щелочной среде система настолько стабильна, что

ее трудно перевести в кислую форму и получить покрытие. Кроме того, в сильно

щелочной среде образуются нерастворимые гидроксиды металлов, что также не

способствует образованию пленки.

Оптимальное значением рН зависит от концентрации пленкообразователя: чем

она больше, тем выше значение рН. Это связано с процессом дезагрегации частиц. С

ростом значения рН уменьшается размер структурных агрегатов раствора, что

приводит к формированию покрытия с оптимальной структурой.

11.

Напряжение, плотность тока и продолжительность процесса. Припостоянном напряжении масса покрытия во времени увеличивается и достигает

предельного значения (рис. 3). Чем выше напряжение на ванне, тем толще

покрытие. Однако выше некоторого предельного значения напряжения покрытие

получается некачественным, возникает дефект переосаждения. С увеличением

напряжения защитные свойства, РС раствора ЛКМ, внешний вид изменяются и

проходят через максимум.

m

U – const

m

U = 50 B

i1 < i2 < i3

i3

m

i2

U = 20 B

i1

i

t1

t2

Рисунок 3

t

t

Рисунок 4

t

Рисунок 5

При малых плотностях тока массы выделившихся во времени ЛКП линейно

зависят от продолжительности (рис. 4). При больших плотностях тока линейная

зависимость нарушается. Для прямолинейных участков кривых (при постоянном

времени) масса осадка линейно возрастает с увеличением плотности тока (рис. 5).

Следовательно, для достижения максимальной скорости осаждения покрытия

следует работать при предельно больших плотностях тока, для которых сохраняется

линейная зависимость от времени.

12.

Температура. С увеличением температуры скорость осаждения, как правило,увеличивается, так как увеличивается скорость диссоциации пленкообразователя,

следовательно, происходит уменьшение значения рН. При чрезмерном повышении

температуры наблюдается разложение раствора. При электроосаждении

выделяется тепло (до 200 ккал/м2 в зависимости от природы пленкообразователя),

поэтому системы термостатируют.

Перемешивание. Скорость осаждения уменьшается с увеличением

интенсивности перемешивания, что связано с уменьшением толщины

диффузионного слоя, следовательно, концентрации ионов водорода или металла,

необходимых для осаждения. Таким образом, перемешивание нецелесообразно.

Однако перемешивание позволяет увеличить рабочее напряжение на ванне,

устранить расслоение электролита. Поэтому либо перемешивают непрерывно с

низкой скоростью, либо перемешивают периодически.

Механизм анодного электроосаждения

Перевод пленкообразователя в растворимую форму:

RСООН + КОН → RСООК + Н2О

RСООН – нерастворимая форма, RСООК – растворимая форма.

Диссоциация пленкообразователя в растворе:

RСООК ↔ RСОО- + К+

Диссоциация воды:

Н2О ↔ Н+ + ОНПод действием тока в системе происходят три основных процесса: электролиз,

электрофорез, электроэндоосмос.

13.

Электрофорез. При подаче напряжения на электроды заряженные частицыRСОО- и К+ перемещаются к соответствующим электродам – явление электрофореза.

Электрофорез определяет механизм движения заряженных частиц, но не

обусловливает осаждение покрытия.

Электролиз. На катоде происходит восстановление воды и подщелачивание

прикатодного слоя (pHS увеличивается):

Н2О + 2е → Н2 + ОННа аноде – окисление воды, подкисление слоя (pHS снижается)

и растворение металла:

2ОН- - 4е → О2 + 2Н+

Мe – zе → Мez+

В прианодном слое:

RСОО- + Н+ → RCOOH↓ RСОО- + Me+ → RCOOMe↓

RСООН и RCOOMe – нерастворимые формы пленкообразователя.

Покрытие формируется в результате электрокоагуляции.

Электроэндоосмос. Слой покрытия содержит окклюдированную (связанную)

воду, которая удаляется из покрытия путем проникновения через поры пленки.

В результате на поверхности формируется практически сухая, плотная пленка,

имеющая высокую твердость и хорошую адгезию (особенно по фосфатному слою).

Пленка покрыта тончайшим слоем жидкой краски, которая легко удаляется при

промывке водой. В процессе сушки происходит сшивка молекул пленкообразователя,

получается твердая, прочная полимерная пленка.

14.

Механизм катодного электроосажденияИспользуют полимеры, содержащие аминогруппы.

Перевод пленкообразователя в растворимую форму:

R3N: + RСООН → R3N-Н+ + RСООR3N: – нерастворимая форма, RСООН – растворяющая кислота.

В прикатодном слое:

Н2О + 2е → Н2 + ОНR3N-Н+ + ОН- → R3N: + Н2О

Промышленность

Промышленность