Похожие презентации:

Нарезание резьбы

1. Нарезание резьбы

2. СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ

Резьбу, как правило, получают нарезанием илинакатыванием и в очень редких случаях —

электрохимической и электрофизической

обработкой, литьем и прессованием.

Нарезание и накатывание резьбы осуществляют

различными способами, каждый из которых обычно

имеет несколько разновидностей или схем

обработки.

Большинство из этих способов являются

универсальными, т. е. могут применяться для

обработки как наружной, так и внутренней резьбы,

но имеются и такие, которые применимы для

обработки поверхности лишь одного вида.

3. ТОЧЕНИЕ

Точение — самый универсальный способ изготовления резьб,обеспечивающий получение резьб различных видов в

широком диапазоне диаметров, шагов и обрабатываемых

материалов. При этом способе обработки возможно

достижение высокой точности взаимного расположения оси

обработанной резьбы относительно других цилиндрических и

торцевых поверхностей детали. Резьба может быть нарезана

на любом участке детали. Можно получать резьбу с

переменным шагом.

Для точения резьбы применяют простейший инструмент —

резец, гребенку или комплект из нескольких резцов. Заготовку

закрепляют в патроне или в центрах токарного станка, а

инструмент устанавливают на суппорте, и он получает

движение подачи на глубину и вдоль оси; подача вдоль оси

численно равна шагу нарезаемой резьбы.

4.

5. НАРЕЗАНИЕ МЕТЧИКАМИ

Нарезание резьбы метчиками является самымраспространенным способом изготовления резьбы. Для

образования резьбы необходимо придать инструменту

два движения: главное — вращательное — и

одновременно поступательное с подачей, равной шагу

резьбы на каждый оборот метчика или близкой к нему.

Нарезают резьбу тремя способами: напроход гаечными

метчиками; за один рабочий ход машинными метчиками

с реверсированием и комплектом метчиков за несколько

рабочих ходов.

Каждый способ осуществляется по двум схемам —

основной и токарной. Основная схема характеризуется

наличием главного вращения у метчика, а токарная — у

детали.

6. Токарная схема

7. Токарная схема

осуществляется в двух вариантах (рис.10). Более простым является вариант, когда метчик не

имеет вращения, а вывинчивание инструмента

достигается изменением направления вращения

обрабатываемой заготовки с одновременным отводом

метчика (рис 10, а) Он применяется на одношпиндельных токарных автоматах. По другому варианту

токарной схемы (рис. 10, б) вращаются одновременно и

заготовка, и метчик. Вывинчивание инструмента здесь

осуществляется изменением частоты вращения

инструментального шпинделя и направления его осевого

перемещения. Этот вариант применяется при обработке

резьбы на многошпиндельных токарных автоматах и

полуавтоматах.

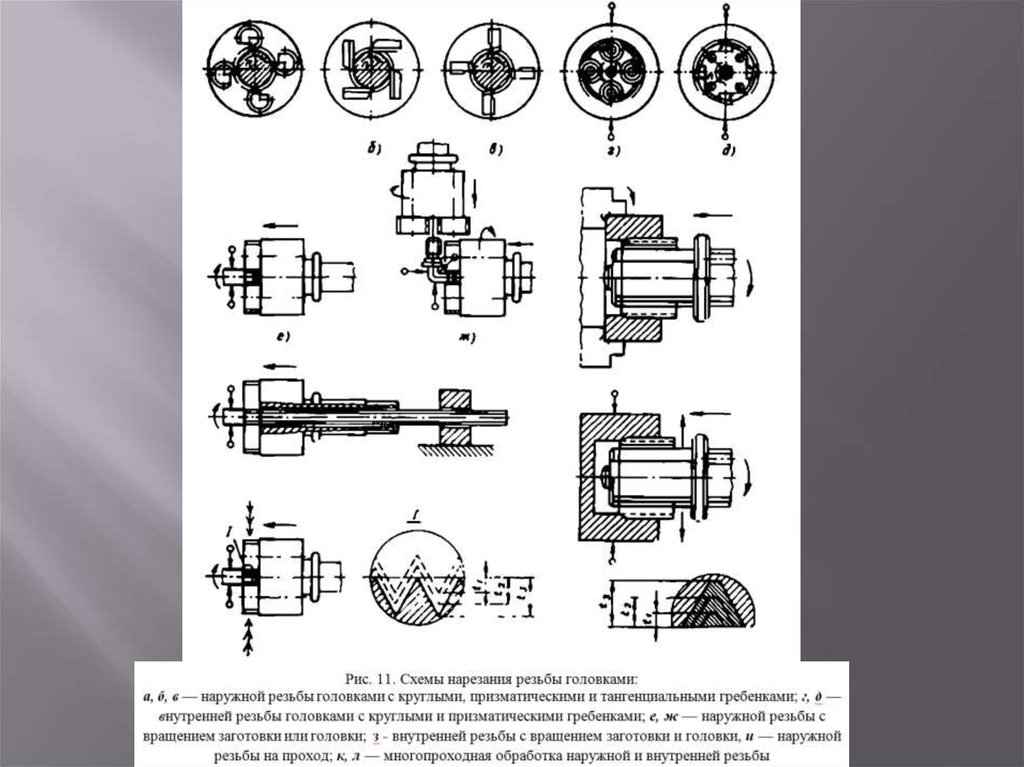

8. НАРЕЗАНИЕ ГОЛОВКАМИ

Нарезание головками наружной резьбы — самыйпрогрессивный способ получения резьбы со снятием

стружки, применяется он также и для обработки

внутренних резьб. Способ характеризуется осевой

подачей инструмента относительно заготовки н

автоматическим отключением гребенок,

находящихся в головке, после завершения

нарезания, что исключает необходимость

реверсирования движения инструмента После

нарезания наружной резьбы гребенки расходятся, а

после нарезания внутренней — сближаются, затем

головка отводится в исходное положение на

ускоренном ходу.

9.

10. НАРЕЗАНИЕ ГОЛОВКАМИ

При обработке вращение получает заготовка (рис. 11,е)или головка (рис. 11,ж), а иногда при необходимости

снижения скорости резания на токарных

многошпиндельных станках (чаще всего при нарезании

внутренних резьб) —одновременно и заготовка, и

головка (рис. 11.з).

При нарезании наружной резьбы большой длины

резьбонарезные головки могут быть приспособлены и

для обработки напроход (рис. 11, и).

Нарезание резьбы головками осуществляется, как

правило, за один рабочий ход. Многопроходное

нарезание резьб применяется крайне редко и

предназначено для обработки труднообрабатываемых

материалов или получения резьб с крупным шагом.

11. ФРЕЗЕРОВАНИЕ РЕЗЬБЫ

Фрезерование применяют в основном для резьбы с крупнымишагами, прерывистой резьбы, а также резьбы с малым сбегом.

Большинство разновидностей этого способа предназначено для

образования наружной резьбы. Фрезерование концевой фрезой

(рис.12, а) или двумя концевыми фрезами, каждая из которых

обрабатывает свою половину профиля, применяют для обработки

наружных винтовых поверхностей глубоких ручьев, например

валков диаметром свыше 300 мм для поперечно-винтовой прокатки.

При обработке дисковой фрезой (рис. 12, б, в) инструменту

сообщается быстрое вращение, являющееся главным движением, а

заготовке — медленное вращение. Направления движения заготовки

и инструмента, как правило, встречные. Заготовка имеет также

осевую подачу относительно инструмента, равную шагу резьбы на

каждый оборот. Дисковой фрезой обычно нарезают резьбу длиной

свыше 100 мм.

12. ФРЕЗЕРОВАНИЕ РЕЗЬБЫ

Образование гребенчатой фрезой наружной резьбы осуществляетсяза 1,3 оборота заготовки. Фреза имеет подачу, равную шагу резьбы

на одни оборот заготовки. Перебег, равный 0,3 оборота, совершается

для компенсации врезания на заданную глубину профиля резьбы и

для выхода инструмента из резьбы.

На рис.12, е показано фрезерование охватывающими фрезами. Эти

фрезы оснащены круглыми гребенками, установленными с

наклоном по отношению к оси под углом а подобно гребенкам

резьбонарезных головок, но гребенки не имеют заборной части. Ось

охватывающей фрезы смещена относительно оси заготовки, а

внутренний диаметр фрезы по режущим кромкам гребенок на 3—10

мм больше наружного диаметра нарезаемой резьбы. Заготовка

закрепляется в патроне или в центрах.

Схема фрезерования внутренней резьбы групповой фрезой с ее

планетарным вращением показана на рис. 12, ж. Фреза имеет также

осевую подачу относительно неподвижно закрепленной заготовки.

13.

14. ВИХРЕВАЯ ОБРАБОТКА

Вихревую обработку применяют для однопроходногонарезания наружных и внутренних резьб с крупными

шагами (рис. 13). Заготовку закрепляют в патроне или в

центрах станка. Инструментальная головка, оснащенная

твердосплавными резьбовыми резцами (4—20 шт.),

имеет главное рабочее движение, характеризующееся

высокой окружной скоростью (150—800 м/мин), и

движение осевой подачи относительно заготовки. При

этом ось основного вращения головки не совладает с

осью обрабатываемого стержня или отверстия.

При обработке наружной резьбы требуется

дополнительное движение — медленное вращение

заготовки. При обработке внутренней резьбы в

корпусной детали дополнительное вращение вокруг оси

обрабатываемого отверстия сообщается головке.

15.

16. ПРОТЯГИВАНИЕ РЕЗЬБЫ

Протягивание предназначено для изготовления внутреннейрезьбы с крупным шагом, в основном трапецеидальной (в том

числе многозаходной), в сквозных отверстиях, когда длина

резьбы значительно превышает их диаметр. Инструментом

служит протяжка или прошивка, состоящая из следующих

основных частей: передней направляющей; заборной и

калибрующей, снабженных резьбой, имеющей заданные

профиль и шаг, с тем же числом заходов; хвостовой.

При протягивании вращается заготовка или инструмент.

Наибольшее распространение получил первый способ.

При всех схемах обработки инструмент имеет подачу, равную

шагу нарезаемой резьбы на каждый оборот шпинделя станка.

Применение протягивания резьбы с крупным шагом взамен

нарезания ее метчиками или резцами повышает

производительность в 10—20 раз

17.

18. ОБРАБОТКА КРУГЛЫМИ ПЛАШКАМИ

Круглая плашка — это мерный многозубый инструмент,предназначенный для получения наружной резьбы

одного типоразмера. Инструмент может быть жестким

или регулируемым по диаметру в очень небольшом

диапазоне, не превышающем поле допуска резьбы

детали. Это самый простой и доступный способ

изготовления наружной резьбы, так как он позволяет

изготовлять резьбу не только на станке с помощью

плашкодержателя (рис. 16, а), но и вручную — с

помощью воротка.

Образование резьбы плашками может осуществляться

резанием и накатыванием. Резание получило более

широкое применение в промышленности как для

формообразования, так и для калибрования резьб.

Промышленность

Промышленность