Похожие презентации:

Термическая обработка

1. ТЕРМИЧЕСКАЯ ОБРАБОТКА

2.

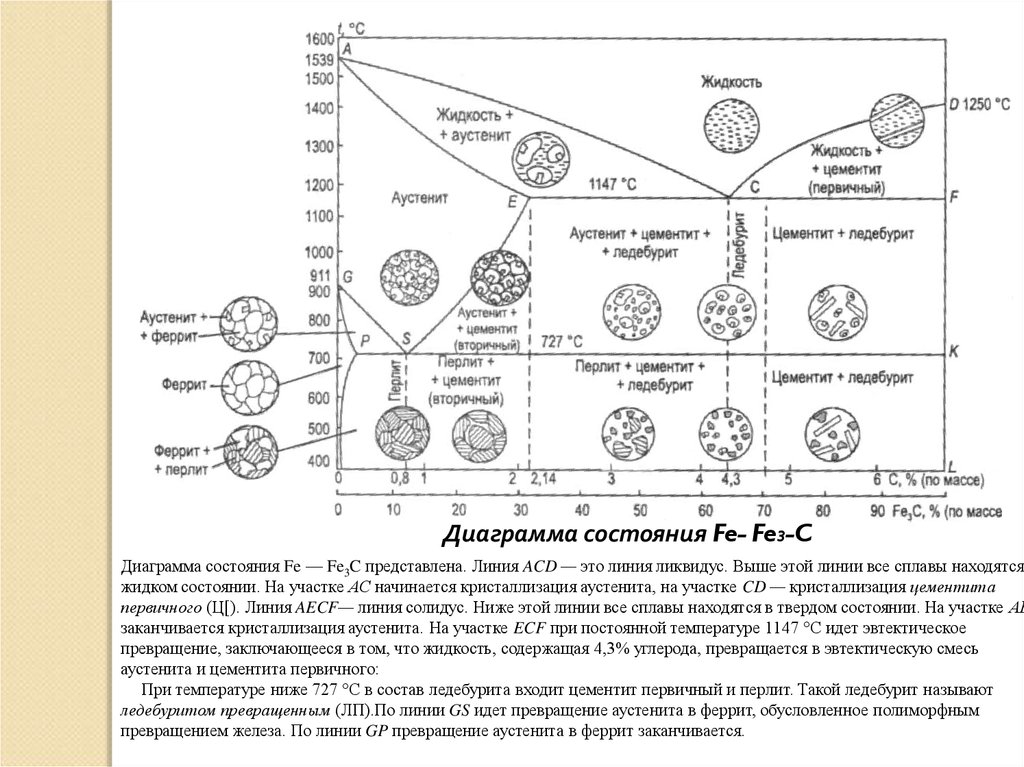

Диаграмма состояния Fe- Fe3-CДиаграмма состояния Fe — Fe3C представлена. Линия ACD — это линия ликвидус. Выше этой линии все сплавы находятся

жидком состоянии. На участке АС начинается кристаллизация аустенита, на участке CD — кристаллизация цементита

первичного (Ц[). Линия AECF— линия солидус. Ниже этой линии все сплавы находятся в твердом состоянии. На участке АЕ

заканчивается кристаллизация аустенита. На участке ECF при постоянной температуре 1147 °С идет эвтектическое

превращение, заключающееся в том, что жидкость, содержащая 4,3% углерода, превращается в эвтектическую смесь

аустенита и цементита первичного:

При температуре ниже 727 °С в состав ледебурита входит цементит первичный и перлит. Такой ледебурит называют

ледебуритом превращенным (ЛП).По линии GS идет превращение аустенита в феррит, обусловленное полиморфным

превращением железа. По линии GP превращение аустенита в феррит заканчивается.

3.

Свойства сплава зависят от его структуры. Основным способом, позволяющимизменять структуру, а следовательно, и свойства, является термическая обработка.

Она представляет собой совокупность операций нагрева изделий и заготовок до

определенной температуры, выдержки при этой температуре и последующего

охлаждения с заданной скоростью с целью изменения структуры и получения нужных

свойств стали. Основные виды термической обработки — отжиг, закалка, отпуск и

старение.

Принципиальная возможность применения того или другого вида термической

обработки определяется диаграммами фазового равновесия сплавов. Для

определения режимов термической обработки углеродистых сталей служит левый

нижний участок диаграммы Fe — F3C (содержание углерода до 2,14%),

расположенный ниже линии солидус

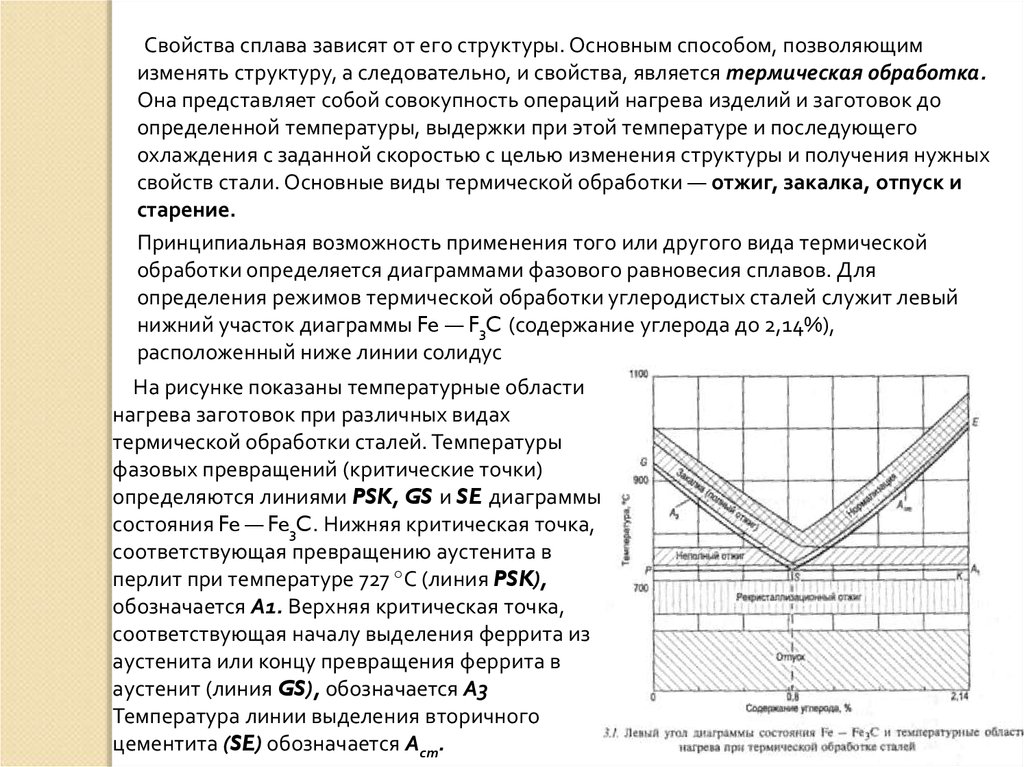

На рисунке показаны температурные области

нагрева заготовок при различных видах

термической обработки сталей. Температуры

фазовых превращений (критические точки)

определяются линиями PSK, GS и SE диаграммы

состояния Fe — Fe3C. Нижняя критическая точка,

соответствующая превращению аустенита в

перлит при температуре 727 °С (линия PSK),

обозначается А1. Верхняя критическая точка,

соответствующая началу выделения феррита из

аустенита или концу превращения феррита в

аустенит (линия GS), обозначается А3

Температура линии выделения вторичного

цементита (SE) обозначается Аст.

4.

Технология термической обработкиПри разработке технологии термической обработки необходимо установить:

• режим нагрева деталей (температуру и время нагрева);

• характер среды, в которой осуществляется нагрев, и ее влияние на материал стали;

• условия охлаждения.

Режимы термической обработки назначают в соответствии с диаграммами состояния и

диаграммой изотермического распада аустенита.

Нагрев может осуществляться в нагревательных, топливных или электрических печах,

в соляных ваннах или ваннах с расплавленным металлом, а также пропусканием через

изделие электрического тока или индукционным нагревом.

С точки зрения производительности нагрев с максимальной скоростью уменьшает

окалинообразование, обезуглероживание и рост аустенитного зерна. Однако

необходимо учитывать перепад температур по сечению, который ведет к возникновению термических напряжений. Если растягивающие напряжения превысят предел

прочности или предел текучести, то возможно коробление либо образование трещин.

Скорость нагрева тем выше, чем менее легирована сталь, однороднее ее структура,

проще конфигурация.

Скорость нагрева в печах принимается равной 0,8... 1 мин на 1 мм сечения, время

выдержки — около 20% от времени нагрева. И соляных ваннах время нагрева

уменьшается в 2 раза. Скорость нагрева легированных сталей меньше на 25...45%.

5.

Отжиг и нормализация. Назначение и режимыОтжиг — термическая обработки сталей и чугунов, при которой изделие нагревают

до температуры ниже или выше температур критических точек, выдерживают при этой

температуре и затем медленно охлаждают (обычно вместе с печью со скоростью 30... 100

°С/ч). В результате получается стабильная структура. Отжиг, снижая твердость и

повышая пластичность и вязкость за счет получения равновесной мелкозернистой

структуры, позволяет:

• улучшать обрабатываемость заготовок давлением и резанием;

• исправлять структуру сварных швов, стали, перегретой при обработке давлением и

литьем;

• подготавливать структуру к последующей термической обработке.

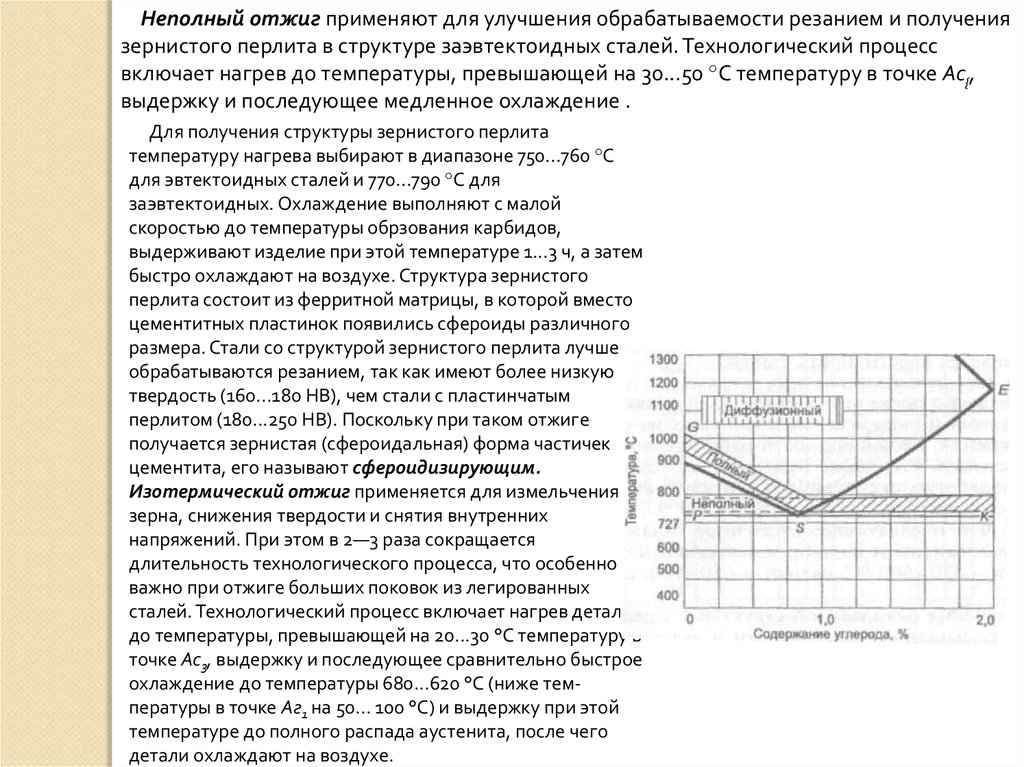

Температурные области нагрева для диффузионного, ре-кристаллизационного отжига

и отжига для снятия остаточных напряжений в соответствии с диаграммой состояния Fe

— Fe3C указаны на рис.

Диффузионный (гомогенизирующий) отжиг применяется для устранения

дендритной ликвации (выравнивания химического состава сплава). В основе этого

отжига лежит диффузия. В результате нагрева выравнивается состав, растворяются

избыточные карбиды. Применяется в основном для легированных сталей.

Технологический процесс включает нагрев до температуры примерно 1100 °С

(температура нагрева зависит от температуры плавления, 0,8 т), длительную выдержку

(8...20 ч) и медленное охлаждение. Однако из-за высоких температур гомогенизации

происходит

рост зерна стали. отжиг проводится для снятия напряжений после

Рекристалпизационный

холодной пластической деформации. Технологический процесс включает нагрев до

температур, превышающих порог рекристаллизации (650...760 °С), выдержку в течение 0,5...1,5 ч и последующее медленное охлаждение. Температура нагрева связана

с температурой плавления: Тн = 0,47^. В процессе такого отжига вытянутые в

результате деформации зерна феррита становятся равноосными

6.

Отжиг для снятия остаточных напряжений применяют для стальных изделий послелитья, сварки или механической обработки. Остаточные напряжения возникают из-за

неравномерного охлаждения, неоднородности пластической деформации и могут

вызывать изменение размеров, коробление изделий в процессе обработки, эксплуатации

или хранения. Технологический процесс включает нагрев до 160...700 °С, выдержку в течение 2...3 ч и последующее медленное охлаждение. Выбор температуры зависит от вида

предшествующей обработки: после резания - 570...600 °С, сварки - 650...700, шлифования

-160...180 °С.Для получения равновесной структуры с целью снижения твердости,

повышения пластичности и вязкости стали, улучшения обрабатываемости, измельчения

зерен отжиг проводят при температурах выше температуры в точке Ас3 ( и подразделяют

на полный, неполный и изотермический.

Полный отжиг применяют для перекристаллизации всей структуры доэвтектоидной

стали с целью измельчения зерна ферритной и перлитной составляющих и снятия

остаточных напряжений. Технологический процесс включает нагрев стальых деталей до

температуры, превышающей на 30...50 °С температуру в точке Ас3, выдержку при этой

температуре и последующее медленное охлаждение вместе с печью При этом получение

перлита с мелким зерном, что обеспечивает высокие вязкость и пластичность стали.

Разновидностью полного отжига является нормализационный отжиг {нормализация).

В этих случаях отжиг обязательно сопровождается фазовыми превращениями а у.

Нормализационный отжиг применяется для получения мелкозернистой однородной

структуры, устранения цементитной сетки в структуре заэвтектоидной стали, частичного

снятия внутренних напряжений и наклепа, улучшения штампуемоемости и

обрабатываемости резанием. нагрев до температуры, на 30...50 °С превышающей

температуру в точке Ас3 для доэвтектоидных или выше температуры в точке Асст для

заэвтектоидньгх сталей, выдержку в течение 0.5...3 ч и последующее охлаждение на

воздухе.Нормализация — более экономичная термическая операция, чем отжиг, так как

ускоренное охлаждение на воздухе

7.

Неполный отжиг применяют для улучшения обрабатываемости резанием и получениязернистого перлита в структуре заэвтектоидных сталей. Технологический процесс

включает нагрев до температуры, превышающей на 30...50 °С температуру в точке Ас{,

выдержку и последующее медленное охлаждение .

Для получения структуры зернистого перлита

температуру нагрева выбирают в диапазоне 750...760 °С

для эвтектоидных сталей и 770...790 °С для

заэвтектоидных. Охлаждение выполняют с малой

скоростью до температуры обрзования карбидов,

выдерживают изделие при этой температуре 1...3 ч, а затем

быстро охлаждают на воздухе. Структура зернистого

перлита состоит из ферритной матрицы, в которой вместо

цементитных пластинок появились сфероиды различного

размера. Стали со структурой зернистого перлита лучше

обрабатываются резанием, так как имеют более низкую

твердость (160...180 НВ), чем стали с пластинчатым

перлитом (180...250 НВ). Поскольку при таком отжиге

получается зернистая (сфероидальная) форма частичек

цементита, его называют сфероидизирующим.

Изотермический отжиг применяется для измельчения

зерна, снижения твердости и снятия внутренних

напряжений. При этом в 2—3 раза сокращается

длительность технологического процесса, что особенно

важно при отжиге больших поковок из легированных

сталей. Технологический процесс включает нагрев деталей

до температуры, превышающей на 20...30 °С температуру в

точке Ас3, выдержку и последующее сравнительно быстрое

охлаждение до температуры 680...620 °С (ниже температуры в точке Аг1 на 50... 100 °С) и выдержку при этой

температуре до полного распада аустенита, после чего

детали охлаждают на воздухе.

8.

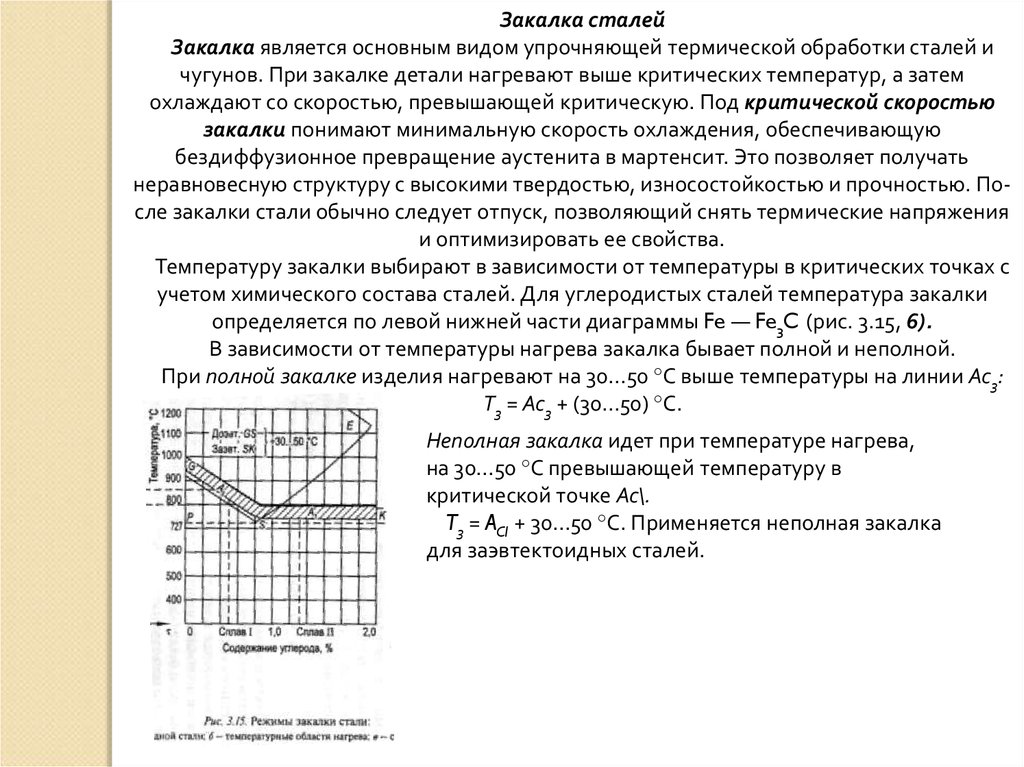

Закалка сталейЗакалка является основным видом упрочняющей термической обработки сталей и

чугунов. При закалке детали нагревают выше критических температур, а затем

охлаждают со скоростью, превышающей критическую. Под критической скоростью

закалки понимают минимальную скорость охлаждения, обеспечивающую

бездиффузионное превращение аустенита в мартенсит. Это позволяет получать

неравновесную структуру с высокими твердостью, износостойкостью и прочностью. После закалки стали обычно следует отпуск, позволяющий снять термические напряжения

и оптимизировать ее свойства.

Температуру закалки выбирают в зависимости от температуры в критических точках с

учетом химического состава сталей. Для углеродистых сталей температура закалки

определяется по левой нижней части диаграммы Fe — Fe3C (рис. 3.15, 6).

В зависимости от температуры нагрева закалка бывает полной и неполной.

При полной закалке изделия нагревают на 30...50 °С выше температуры на линии Ас3:

Т3 = Ас3 + (30...50) °С.

Неполная закалка идет при температуре нагрева,

на 30...50 °С превышающей температуру в

критической точке Ас\.

T3 = ACl + 30...50 °С. Применяется неполная закалка

для заэвтектоидных сталей.

9.

Скорость и время нагрева деталей зависят от температуры в печи, степени легированиястали, конфигурации деталей, мощности и типа печи, объема садки и способа укладки

деталей.

Время выдержки исчисляется с момента достижения деталями заданной температуры и так

же, как время нагрева, зависит от многих факторов, которые влияют на структурные превращения, происходящие в стали. Ориентировочная продолжительность нагрева на 1 мм

толщины изделия в электропечах составляет 1...2 мин, в пламенных печах — 1, в соляных

ваннах — 0,2...0,5, в свинцовой ванне - 0,2...0,15 мин. Время выдержки — обычно 15...25% от

времени нагрева. Наиболее ответственной операцией при закалке является охлаждение,

которое должно осуществляться со скоростью, равной или выше критической (vKp), для

получения структуры мартенсита. Для углеродистых сталей икр составляет 1400...400 °С/с.

Такие скорости охлаждения достигаются погружением закаленных деталей в холодную воду

или в воду с добавками солей.

Наилучшей закалочной средой является та, которая быстро охлаждает в интервале

температур 550...650 °С (область температур наименьшей устойчивости аустенита) и медленно

— при температуре ниже 200...300 °С (область температур мартенситного превращения).

При закалке в жидких средах (вода, масло) различают три периода охлаждения.

В первый период (пленочное кипение) после погружения нагретого изделия в жидкость

вокруг него образуется паровая подушка. Скорость охлаждения в этот период сравнительно

небольшая.

Во второй период (пузырьковое кипение) из-за низких температур охлаждаемой

поверхности происходит разрыв паровой подушки, контакт жидкости с нагретым металлом и

начинается ее интенсивное испарение. Интенсивность охлаждения резко возрастает, так как

на образование пузырьков пара расходуется большое количество теплоты.В третий период

(конвективный теплообмен) отвод теплоты идет с наименьшей скоростью. Это происходит изза понижения температуры металла ниже температуры кипения жидкости.

10.

Закалку углеродистых и некоторых низколегированных сталей проводят в воде иводных растворах NaCl и NaOH. Для легированных сталей применяют минеральное

масло.

В практике термической обработки сталей наряду с непрерывной закалкой широкое

применение находит закалка в двух средах и ступенчатая закалка. Закалка в двух средах

состоит в прерывистом охлаждении изделия: сначала в воде до температуры 300 °С, а

затем в масле или на воздухе до температуры 20 °С. Такой режим закалки обеспечивает

быстрое прохождение температурного интервала минимальной устойчивости аустенита

при охлаждении в воде, а перенос изделия на воздух или в масло уменьшает внутренние

напряжения, которые возникли бы при быстром охлаждении.

Ступенчатая закалка включает охлаждение нагретого изделия сначала в

расплавленных солях, имеющих температуру на 180...250 °С выше температуры в точке

Л/н, непродолжительную выдержку для выравнивания температуры по всему сечению

изделия, а затем охлаждение на воздухе. В этом случае образование мартенсита

происходит при охлаждении на воздухе. При таком способе закалки получение

мартенсита возможно в легированных сталях, а также низко- и среднеуглеродистых

сталях для мелких и средних изделий.

11.

Отпуском называют финишную термическуюобработку, заключающуюся в нагреве

закаленной стали до температур ниже

температуры в точке Ас выдержке при

заданной температуре и последующем

охлаждении с определенной скоростью . Целью

отпуска является повышение вязкости и

пластичности, снижение твердости и

уменьшение внутренних напряжений

закаленных сталей. В зависимости от

температуры отпуск подразделяют на низкий,

средний и высокий.

Низкий отпуск проводят при нагреве до

температуры 250 °С, после чего следует

выдержка в течение 1...1.5 ч (в зависимости от

размеров детали) и охлаждение. Применяют

его для режущего и измерительного

инструмента, деталей, подвергаемых

поверхностной закалке, цементации,

нитроцементации. После низкого отпуска

снижаются закалочные напряжения, мартенсит

закалки превращается в мартенсит отпуска ,

повышается прочность и незначительно —

вязкость. Твердость остается высокой (58...63

HRC) и почти не снижается по сравнению с

закаленной сталью.

Физика

Физика Химия

Химия