Похожие презентации:

Цилиндрические прямозубые передачи

1.

ЦИЛИНДРИЧЕСКИЕПРЯМОЗУБЫЕ ПЕРЕДАЧИ

Разработал: доцент каф. 202

Ковеза Юрий Владимирович

ауд. 227 МК

khai202.ho.ua

Лектор: ассистент каф. 202

Светличный Сергей Петрович

ауд. 246

2.

Содержание лекции:1. Основные параметры цилиндрических колес.

2. Силы действующие в зацеплении.

3. Допускаемые напряжения при расчете на

контактную прочность.

4. Допускаемые контактные напряжения. Учет

нестационарности нагружения.

5. Допускаемые напряжения при расчете на

изгибную прочность.

6. Проектировочный расчет.

3.

Содержание лекции:7. Проверочный расчет по контактной прочности.

8. Проверочный расчет по изгибной прочности.

9. Проверочный расчет по максимальным

нагрузкам.

10. Материалы зубчатых колес и способы химикотермической обработки.

4.

Основные параметрыцилиндрических колес

5.

Основные параметрыцилиндрических колес

6.

Основные параметрыцилиндрических колес

7.

Основные соотношениядля колес без смещения

Параметр

Делительный диаметр

Угол профиля исходного контура

Основной диаметр

Формула

d = mz

α = 18, 20, 25, 28

d в d cos

Диаметр вершин зубьев

da d 2 m

Диаметр впадин зубьев

d f d 2 ,5 m

Межосевое расстояние

Z 2 Z1

m

aw

2

8.

Силы, действующие в зацеплении2T1 2T2

Ft

dW 1 dW 2

Fr 1 Fr 2 Ft tg W

9.

Допускаемые напряжения прирасчете на контактную прочность

[ ]H

H lim Z N

SH

Z R Zv

Нlim – предел контактной выносливости поверхностей зубьев,

соответствующий базовому числу циклов;

SН – минимальный коэффициент запаса прочности;

ZN коэффициент долговечности;

ZR - коэффициент, учитывающий влияние исходной

шероховатости сопряженных поверхностей;

Zv – коэффициент, учитывающий влияние окружной скорости.

10.

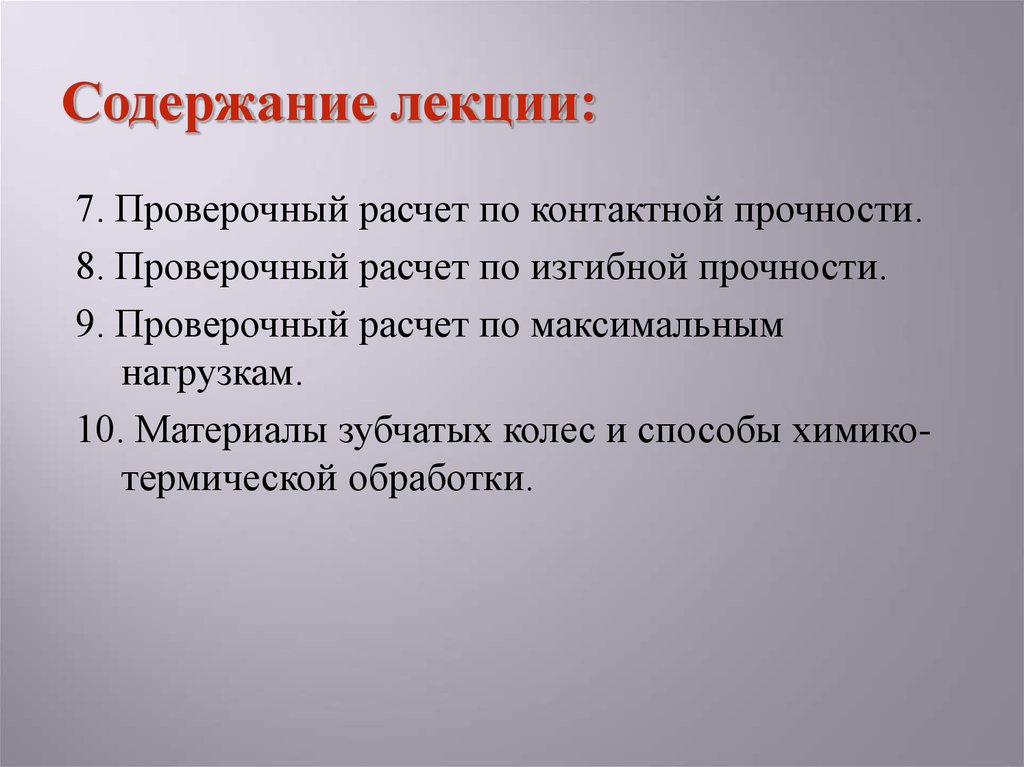

Допускаемые контактные напряженияНlim – предел контактной выносливости поверхностей зубьев,

соответствующий базовому числу циклов:

Способ термической и

химико-термической

обработки

Отжиг, нормализация,

улучшение

Объемная закалка

Поверхностная

закалка

Цементация,

нитроцементация,

закалка

Азотирование

Средняя

твердость

поверхностей

зубьев

Сталь

350 НВ

38...50 НRСэ

2 НВ + 70

Углеродистая и

легированная

40…56 НRСэ

56...65 НRСэ

550...750 НV

нlim, МПа

17 НRСэ + 100

17 НRСэ + 200

Легированная

23 НRСэ

1050

11.

Допускаемые контактные напряженияSН – минимальный коэффициент запаса прочности.

Для зубчатых колёс с однородной структурой материала

(после улучшения, объёмной закалки) SНmin = 1,1.

Для зубчатых колёс с поверхностным упрочнением зубьев

(поверхностная закалка, цементация, азотирование) SНmin = 1,2.

Для передач, выход из строя которых связан с тяжёлыми

последствиями, значения минимальных коэффициентов запаса

прочности нужно увеличивать до 1,25 и 1,35.

12.

Допускаемые контактные напряженияZR - коэффициент, учитывающий влияние исходной

шероховатости сопряженных поверхностей.

Значение ZR, общее для шестерни и колеса, принимают в

зависимости от параметра шероховатости колеса с более грубой

поверхностью:

для Ra = 1,25…0,63 ZR = 1,

для Ra = 2,5…1,25 ZR = 0,95,

для Rz= 40…10

ZR = 0,9

13.

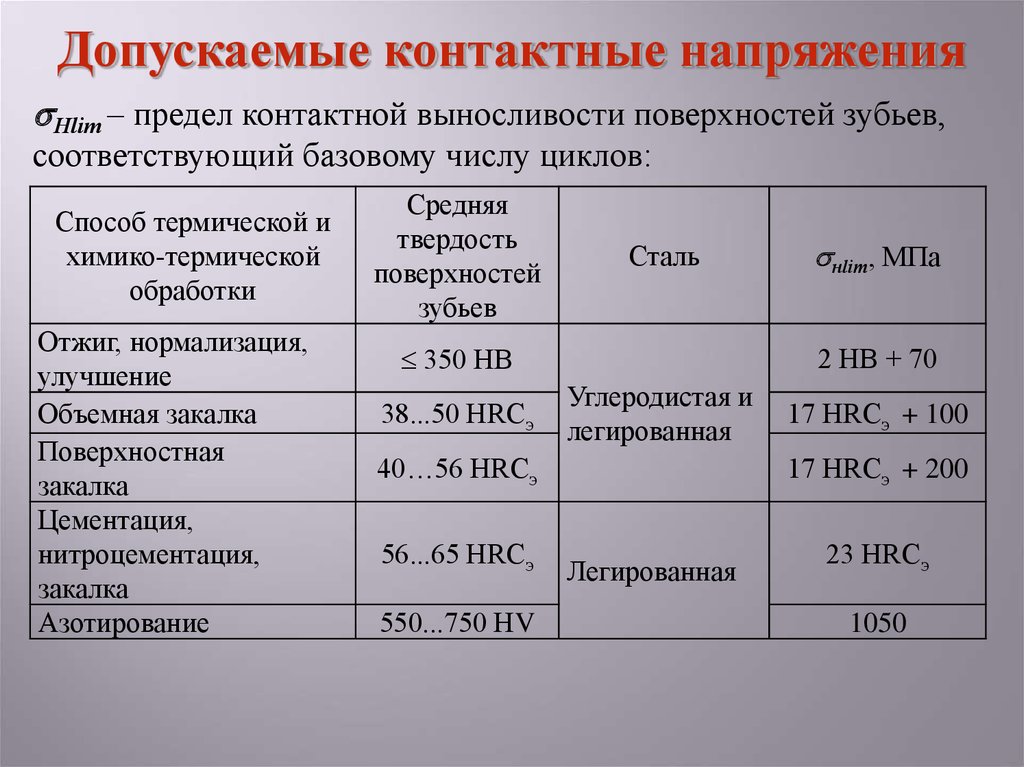

Допускаемые контактные напряженияZv – коэффициент, учитывающий влияние окружной скорости.

При v < 6 м/с Zv = 1, далее

при НВ 350 Zv = 0,85 v0,1,

при НВ 350 Zv = 0,925 v0,05

1,2

1,18

1,16

1,14

1,12

1,1

HB>350

1,08

HB<350

1,06

1,04

1,02

1

0

5

10

15

20

25

14.

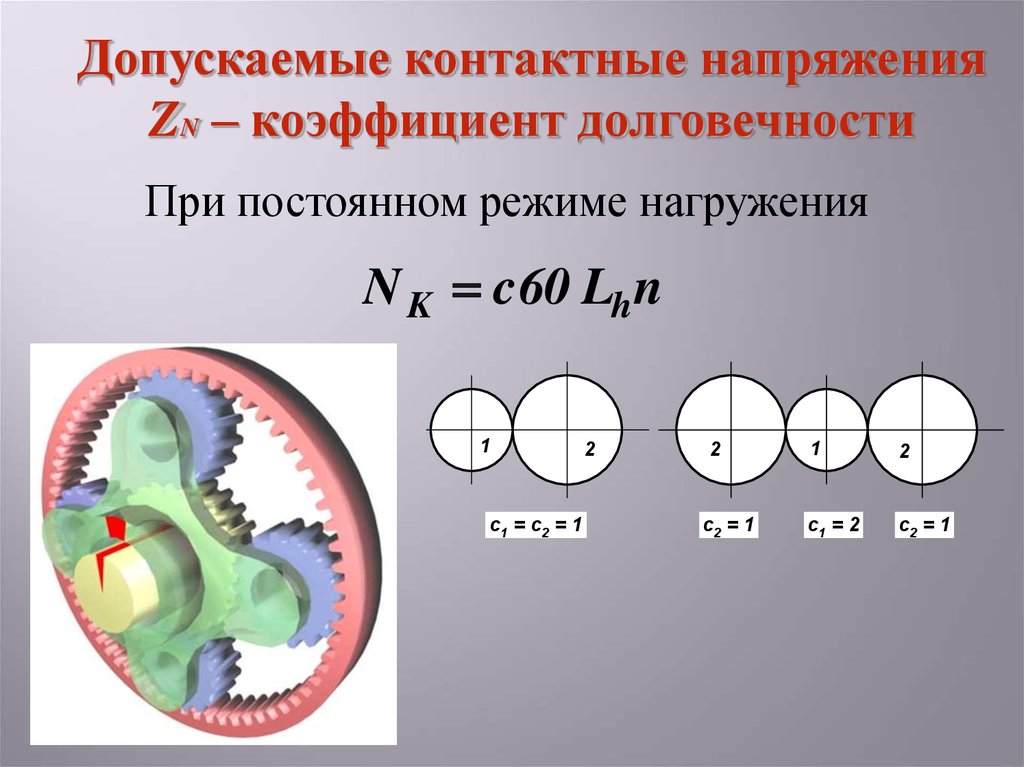

Допускаемые контактные напряженияZN – коэффициент долговечности

Показывает, как изменяется предел усталостной прочности в

зависимости от количества циклов нагружения.

ZN m

N H lim

NK

0,75 ≤ ZN ≤ 1.8 (2.6)

При постоянном

режиме нагружения

N K c 60 Lhn

NНlim = 30 (НВ )2,4 120 106

m N const

15.

Допускаемые контактные напряженияZN – коэффициент долговечности

При постоянном режиме нагружения

N K c 60 Lhn

1

с1 = с2 = 1

2

2

с2 = 1

1

2

с1 = 2

с2 = 1

16.

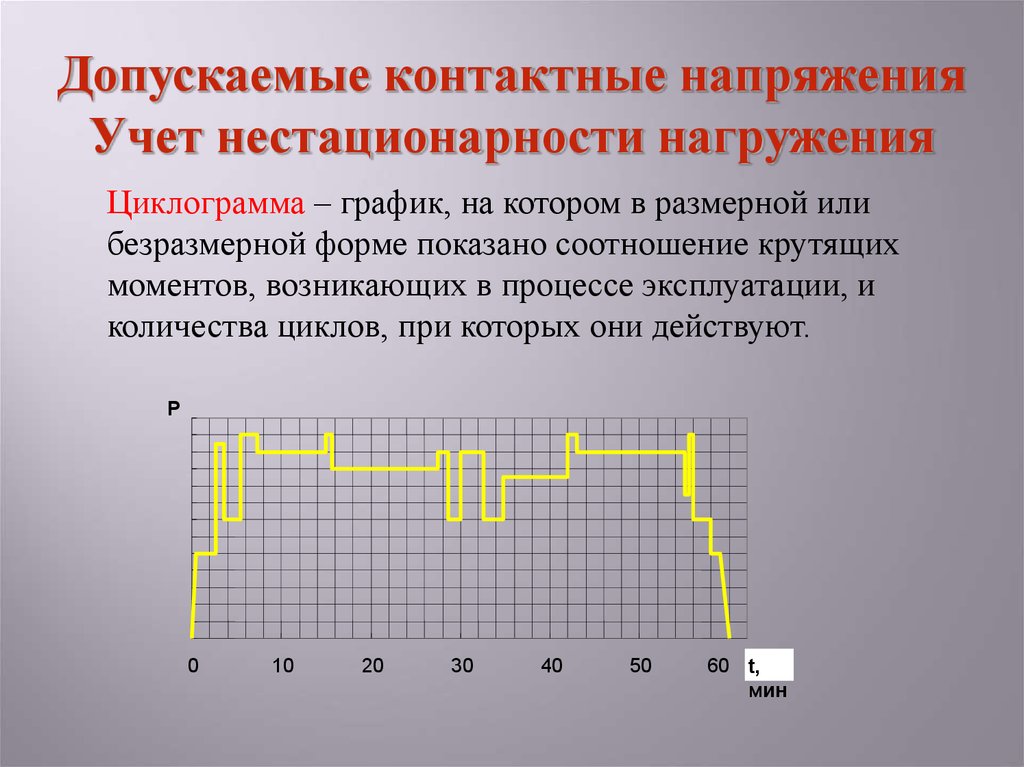

Допускаемые контактные напряженияУчет нестационарности нагружения

Циклограмма – график, на котором в размерной или

безразмерной форме показано соотношение крутящих

моментов, возникающих в процессе эксплуатации, и

количества циклов, при которых они действуют.

Р

0

10

20

30

40

50

60 t,

мин

17.

Допускаемые контактные напряженияУчет нестационарности нагружения

3

N HE

Tk

nk Lhk

60c

Tmax

q

N FE

Tk

nk Lhk

60c

Tmax

18.

Допускаемые контактные напряженияУчет нестационарности нагружения

Типовые режимы

нагружения получены на

основе статистической

обработки реальных

режимов нагружения

множества машин.

1

0

1

0,8

2

0,6

3

0,4

4

5

0

1

2

0,2

0

0,2

0,4

0,6

0,8

1

Nci / NK

3

4

5

Постоянный

Тяжёлый

Средний

равновероятный

Средний нормальный

Лёгкий

Особо лёгкий

19.

Допускаемые контактные напряженияУчет нестационарности нагружения

N HE H N K

Номер типа

Режим

режима

нагружения

0

1

2

Постоянный

Тяжёлый

Средний

равновероятный

N FE F N K

μН

1,000

0,500

0,250

Значения μF при

qF = 6

qF = 9

1,000

0,300

0,143

1,000

0,200

0,100

20.

Допускаемые контактные напряженияДопускаемые напряжения рассчитывают

отдельно для шестерни и колеса.

В качестве допускаемого контактного

напряжения передачи принимают меньшее из

значений для шестерни и колеса.

При выполнении проектировочного расчёта

следует принимать ZR Zv = 0,9.

21.

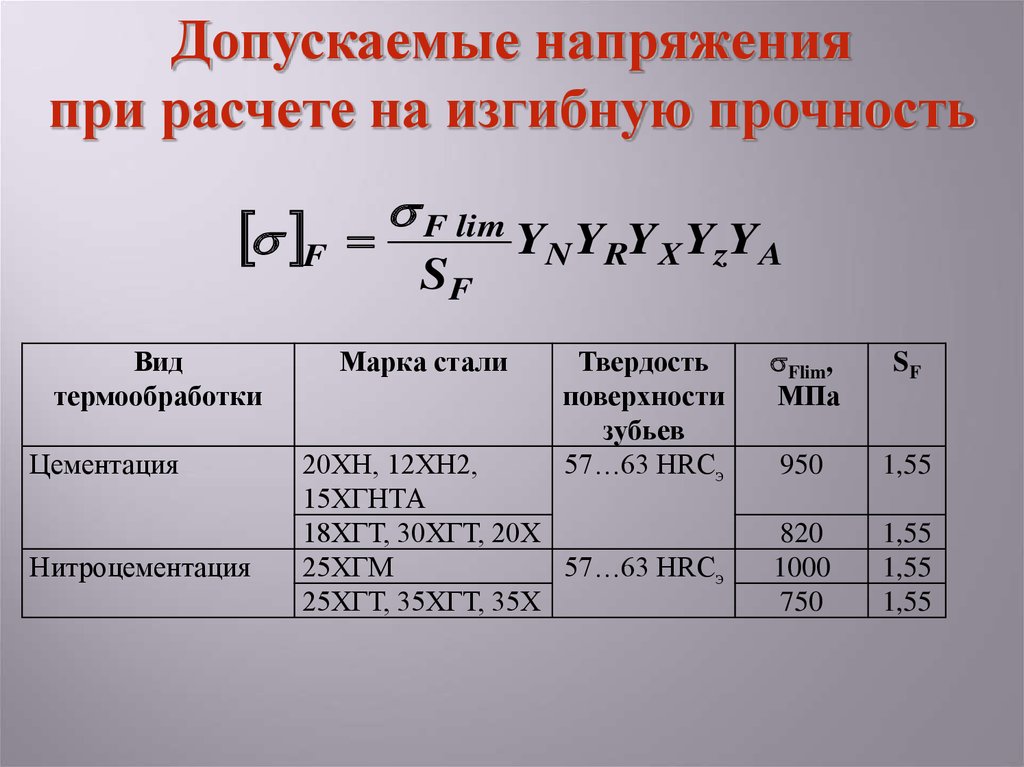

Допускаемые напряженияпри расчете на изгибную прочность

F

Вид

термообработки

Цементация

Нитроцементация

F lim

SF

Марка стали

YN YRYX YzYA

Твердость

поверхности

зубьев

57…63 НRCэ

20ХН, 12ХН2,

15ХГНТА

18ХГТ, 30ХГТ, 20Х

25ХГМ

57…63 НRCэ

25ХГТ, 35ХГТ, 35Х

Flim,

МПа

SF

950

1,55

820

1000

750

1,55

1,55

1,55

22.

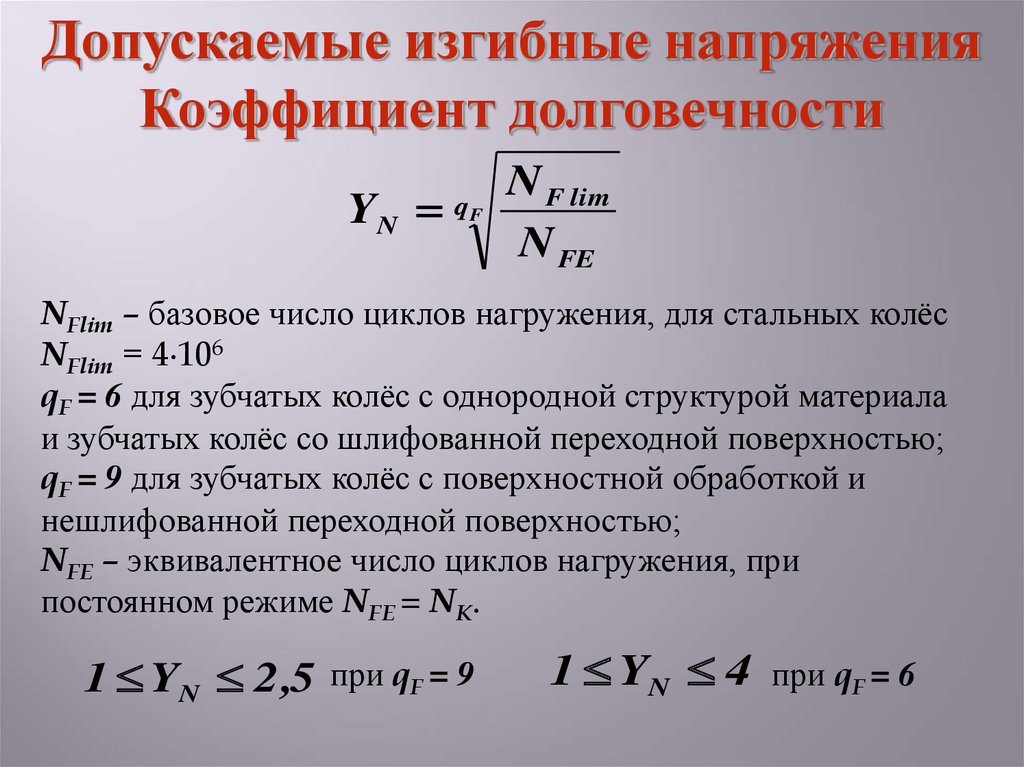

Допускаемые изгибные напряженияКоэффициент долговечности

YN

qF

N F lim

N FE

NFlim – базовое число циклов нагружения, для стальных колёс

NFlim = 4∙106

qF = 6 для зубчатых колёс с однородной структурой материала

и зубчатых колёс со шлифованной переходной поверхностью;

qF = 9 для зубчатых колёс с поверхностной обработкой и

нешлифованной переходной поверхностью;

NFE – эквивалентное число циклов нагружения, при

постоянном режиме NFE = NK.

1 YN 2 ,5 при qF = 9

1 YN 4

при qF = 6

23.

Допускаемые изгибные напряженияYR – Коэффициент, учитывающий шероховатость переходной

поверхности.

YR = 1 при шлифовании и зубофрезеровании с шероховатостью

поверхности не более Rz= 40 мкм;

YR = 1,05 при полировании после цементации,

нитроцементации и азотировании; при закалке ТВЧ, когда

закалённый слой повторяет очертания впадины между зубьями;

YR = 1,2 при нормализации и улучшении; при закалке ТВЧ,

когда закалённый слой распределяется на всё сечение зуба.

24.

Допускаемые изгибные напряженияYХ – Коэффициент, учитывающий размеры зубчатого колеса:

YХ = 1,05 0,000125 d

YZ – коэффициент, учитывающий способ получения заготовки :

-для поковок и штамповок YZ = 1,

-для проката YZ = 0,9,

-для литья YZ = 0,8;

25.

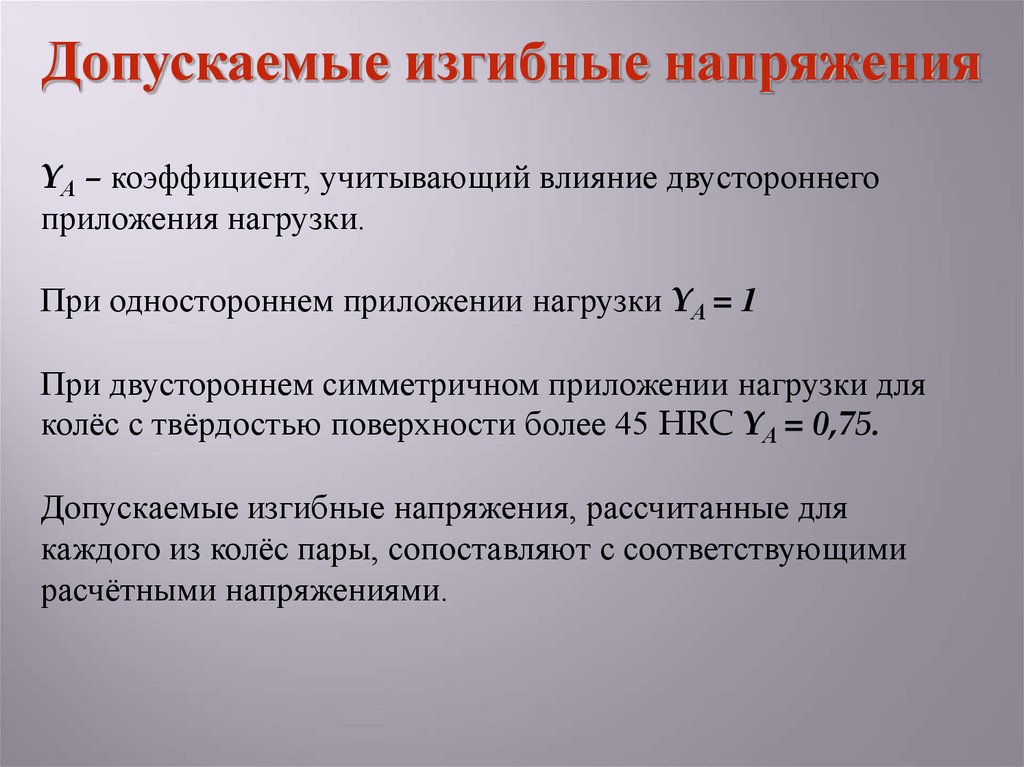

Допускаемые изгибные напряженияYА – коэффициент, учитывающий влияние двустороннего

приложения нагрузки.

При одностороннем приложении нагрузки YА = 1

При двустороннем симметричном приложении нагрузки для

колёс с твёрдостью поверхности более 45 HRC YА = 0,75.

Допускаемые изгибные напряжения, рассчитанные для

каждого из колёс пары, сопоставляют с соответствующими

расчётными напряжениями.

26.

Проектировочный расчетПроектировочный расчёт служит только для предварительного

определения размеров и не может заменить проведения

проверочного расчёта. При этом рассчитывают геометрический

параметр, который позволяет вычислить все остальные.

1. По диаметру начальной окружности шестерни

d w1 K d

T1 K H u12 1

3

bd 2H u12

K d 770

2. По межосевому расстоянию

aw K a ( u 1 )

3

T1 K H

ba u12 2H

; ba

2 bd

; K a 495

( u 1)

3. По модулю

m Km

3

T1 K F YFS 1

bd z 12 F

K m 14

27.

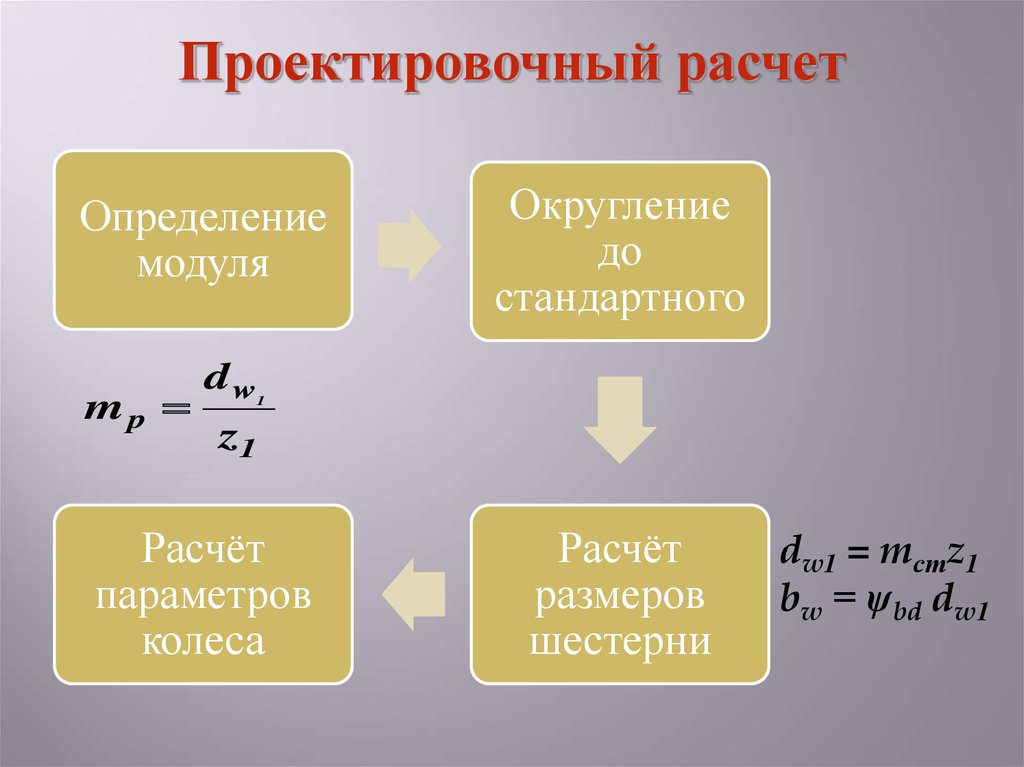

Проектировочный расчетОпределение

модуля

mp

Округление

до

стандартного

dw

1

z1

Расчёт

параметров

колеса

Расчёт

размеров

шестерни

dw1 = mстz1

bw = ψbd dw1

28.

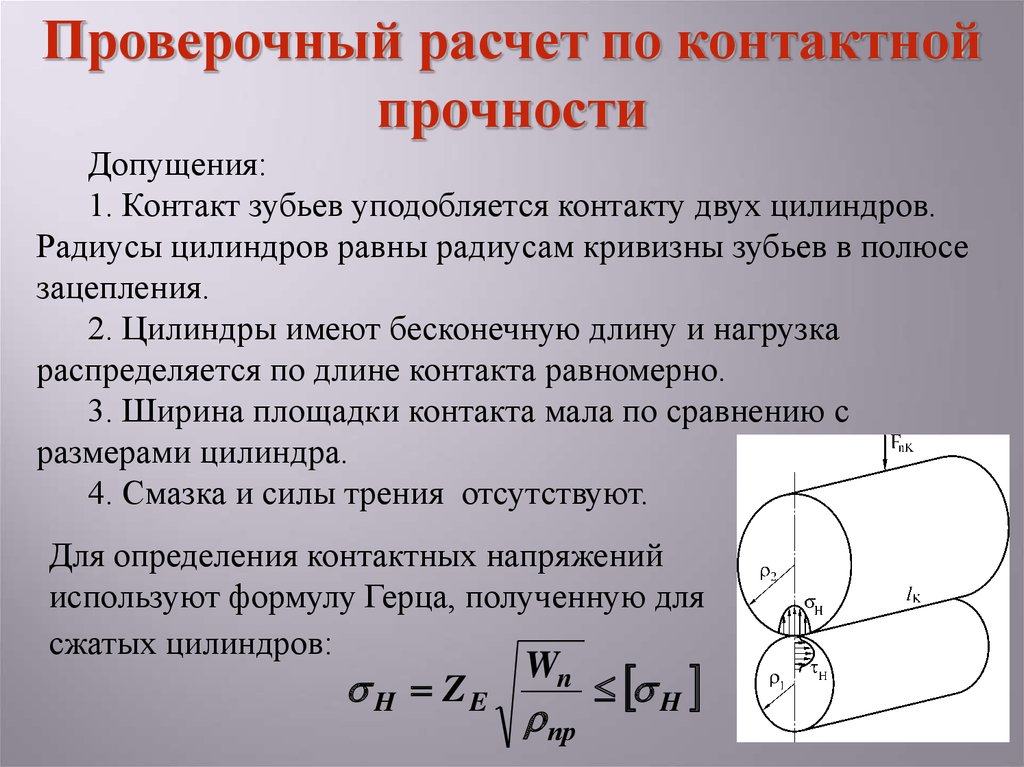

Проверочный расчет по контактнойпрочности

Допущения:

1. Контакт зубьев уподобляется контакту двух цилиндров.

Радиусы цилиндров равны радиусам кривизны зубьев в полюсе

зацепления.

2. Цилиндры имеют бесконечную длину и нагрузка

распределяется по длине контакта равномерно.

3. Ширина площадки контакта мала по сравнению с

размерами цилиндра.

4. Смазка и силы трения отсутствуют.

Для определения контактных напряжений

используют формулу Герца, полученную для

сжатых цилиндров:

H ZE

Wn

пр

H

29.

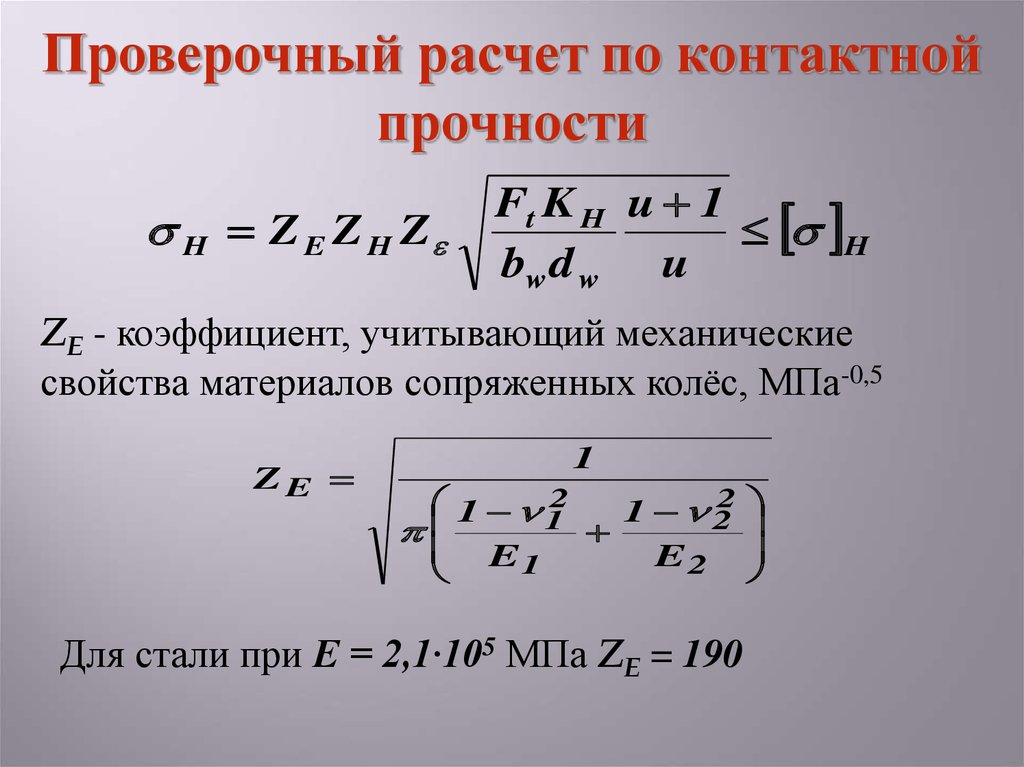

Проверочный расчет по контактнойпрочности

H Z E Z H Z

Ft K H u 1

H

bw d w u

ZE - коэффициент, учитывающий механические

свойства материалов сопряженных колёс, МПа-0,5

ZE

1

2

1 2

1

1

2

E1

E2

Для стали при Е = 2,1∙105 МПа ZE = 190

30.

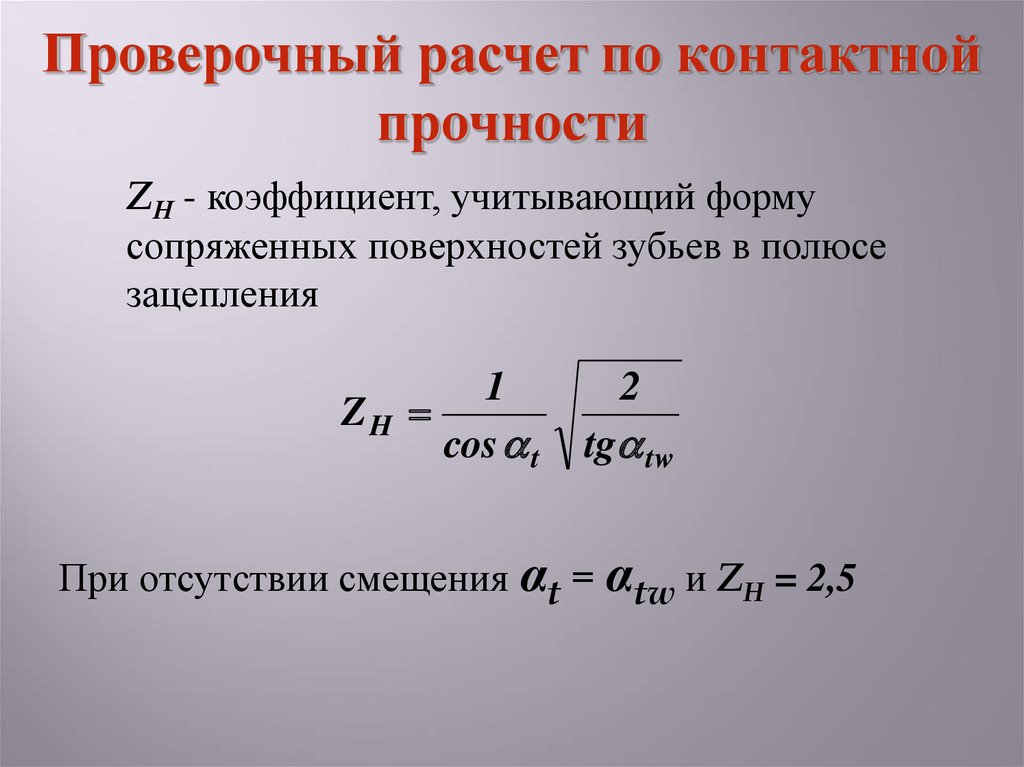

Проверочный расчет по контактнойпрочности

ZН - коэффициент, учитывающий форму

сопряженных поверхностей зубьев в полюсе

зацепления

ZH

1

cos t

2

tg tw

При отсутствии смещения αt = αtw и ZH = 2,5

31.

Проверочный расчет по контактнойпрочности

Zε - коэффициент, учитывающий суммарную

длину контактных линий.

Для прямозубых колёс

Z

( 4 )

3

εα – коэффициент торцового перекрытия. Для

прямозубых передач без смещения

1

1

1,88 3 ,2

z1 z 2

32.

Проверочный расчет по контактнойпрочности

H [ ]H

100%

[ ]H

Считается приемлемым -5 ≤ ε ≤ 3

Параметр

bw

Что пересчитать

ψbd KHβ KHv KH σH

HRC1, HRC2 [σ] H

m

dw1 ψbd KHβ KHv KH σH

z1

dw1 ψbd KHβ KHv KH εα Zε σH

33.

Проверочный расчет по изгибнойпрочности

34.

Проверочный расчет по изгибнойпрочности

Ft K F YFS

F

[ ]F

bW m

YFS – коэффициент формы зубьев, его выбирают по

таблицам или рассчитывают по формуле

YFS

13 ,2

x

3 ,47

29 ,7

0 ,092 x 2

zv

zv

Для прямозубых колёс

Zv = Z

YFS 2

F 2 F 1

YFS 1

35.

Проверочный расчет помаксимальным нагрузкам

H max H

F max

Tmax

H max

T1

Tmax

F

F max

T1

Для зубчатых колёс:

– после нормализации, улучшения или сквозной закалки с низким

отпуском Hmax = 2,8 T;

– цементированных или закалённых по контуру Hmax = 44 НRCэ;

– азотированных нmax = 3 НV.

[ ] F max

FSt

S FSt

YX

36.

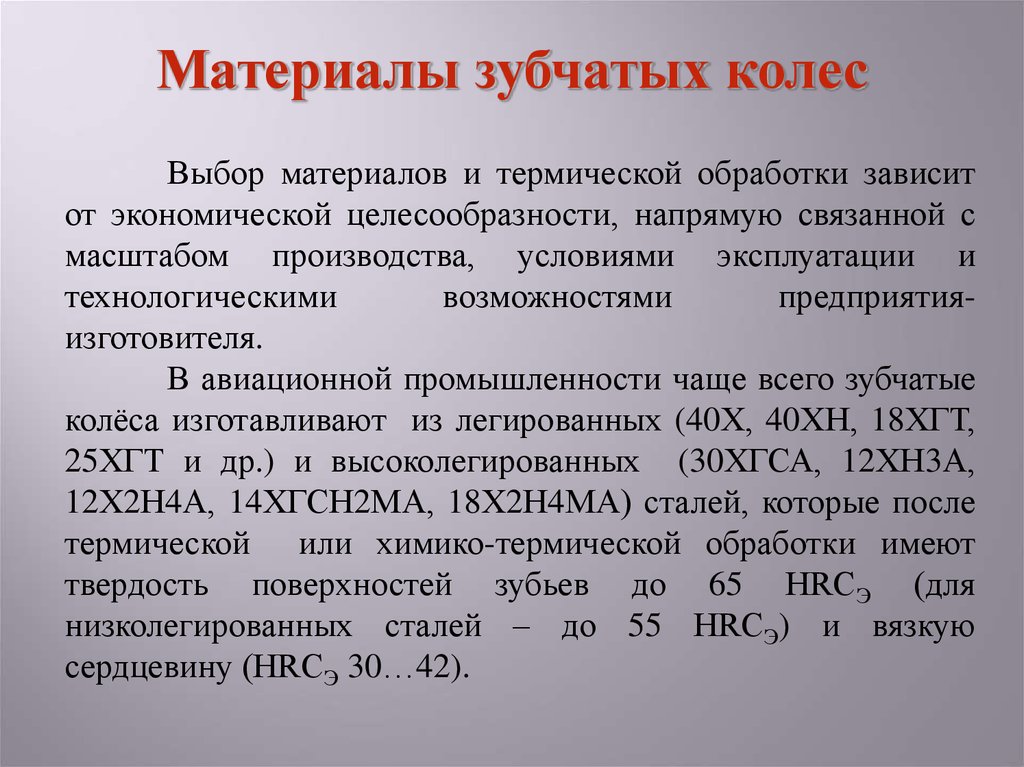

Материалы зубчатых колесВыбор материалов и термической обработки зависит

от экономической целесообразности, напрямую связанной с

масштабом производства, условиями эксплуатации и

технологическими

возможностями

предприятияизготовителя.

В авиационной промышленности чаще всего зубчатые

колёса изготавливают из легированных (40Х, 40ХН, 18ХГТ,

25ХГТ и др.) и высоколегированных (30ХГСА, 12ХН3А,

12Х2Н4А, 14ХГСН2МА, 18Х2Н4МА) сталей, которые после

термической или химико-термической обработки имеют

твердость поверхностей зубьев до 65 НRСЭ (для

низколегированных сталей – до 55 НRСЭ) и вязкую

сердцевину (НRСЭ 30…42).

37.

Способы химико-термической обработкизубчатых колес

Азотирование

• (насыщение азотом) обеспечивает особо высокую

твёрдость и износостойкость поверхностных слоёв.

Азотируют готовые детали без последующей закалки, в

основном из содержащих алюминий сталей типа

38ХМЮА. Зубья после азотирования не шлифуют.

Нитроцементация

• насыщение поверхностных слоёв углеродом и азотом в

газовой среде с последующей закалкой обеспечивает

зубьям высокую прочность, износостойкость и

сопротивление заеданиям. Содержание азота в

поверхностном слое позволяет применять менее

легированные стали, чем при цементации.

38.

Способы химико-термической обработкизубчатых колес

Цементация

• поверхностное насыщение углеродом с помощью газового,

жидкого или твёрдого карбюризатора в шахтных печах с

последующей закалкой и шевингованием обеспечивает

высокую твердость и несущую способность поверхностных

слоёв зубьев, повышает прочность зубьев на изгиб до трёх

раз.

Закалка

• для средненапряжённых колёс из хромистых и

хромоникелевых сталей 40Х, 40ХН и т.п. Обычно

поверхностную закалку применяют для высокомодульных

(более 4 мм) колёс, так как при меньших значениях модуля

велик риск полной прокалки зуба и потери им вязкой

сердцевины.

Механика

Механика