Похожие презентации:

Технология литья с газом

1.

Тележка, изготовленнаяметодом литья под давлением.

2.

Изделия, полученные по технологии литья с газом.3.

Схема литья с полным впрыском:1 - пластикация полимерного материала; 2 - впрыск расплава в форму; 3 - подача газа; 4 - готовое

изделие.

4.

Схема процесса литья с газом при неполном впрыске полимера5.

Пластиковая упаковка, изготовленная по IML-технологии.6.

Примеры изделий, полученных методом многокомпонентного литья.7.

Схема двухкомпонентного литья изделий в одной литьевой форме с переносомзаготовки:

а – одновременное литье первого и второго компонентов в оформляющие

полости;

б – перенос заготовки в оформляющую

полость и удаление готового изделия;

1, 2 – оформляющие полости; 3 – литник; 4 – робот; 5 – заготовка; 6 – готовое

изделие.

8.

Схема двухкомпонентного литья в форме, установленной на вращающемся столе,встроенном в ТПА:

а – 1-я позиция; б – поворот во 2-ю позицию;

1 – поворотный стол; 2 – форма; 3 – заготовка; 4 – литники; 5 – готовое

двухкомпонентное изделие.

9.

Схема последовательного двухкомпонентного литья: а – впрыск 1-го компонента;б – впрыск 2-го компонента;

1 – форма; 2 – разделительный элемент; 3 – литники; 4 – готовое изделиес четкой

разграничительной линией между двумя компонентами

10.

Схема основных стадий многокомпонентного литья под давлением:а – на начальной стадии заполнения формующей полости осуществляется впрыск

термопласта для образования поверхностного слоя изделия; b – на промежуточной стадии

впрыска термопласт, предназначенный для заполнения центральной зоны изделия, поступает

в центр формующей полости; с - после завершения впрыска термопласта для центральной

зоны (когда она уже почти заполнена) неповрежденный поверхностный слой равномерно

покрывает массу, находящуюся в центральной зоне; d – после завершения впрыска

термопласта для центральной зоны изделия, клапан возвращается в исходное положение,

очищается и подготавливается к следующему циклу.

11.

Схема вакуумформования.12.

Стаканчики, полученные вакуумформованием.13.

Различные методы формования изделий из листов (слева направо):разогрев заготовки, свободное формование, негативное формование,

позитивное формование

14.

Многопозиционная вакуумформовочная машина савтоматическим управлением.

15.

Объемная форма, изготовленная методом пневмоформования.16.

Пневмоформовочная автоматическая линия.17.

Схема ротационного формования.18.

Бочки, изготовленные методом ротационного формования.19.

Схема метода ротационного формования(а - г - стадии формования): 1 - сырье; 2 - форма; 3 - готовое изделие.

20.

Установка для ротационного формования.21.

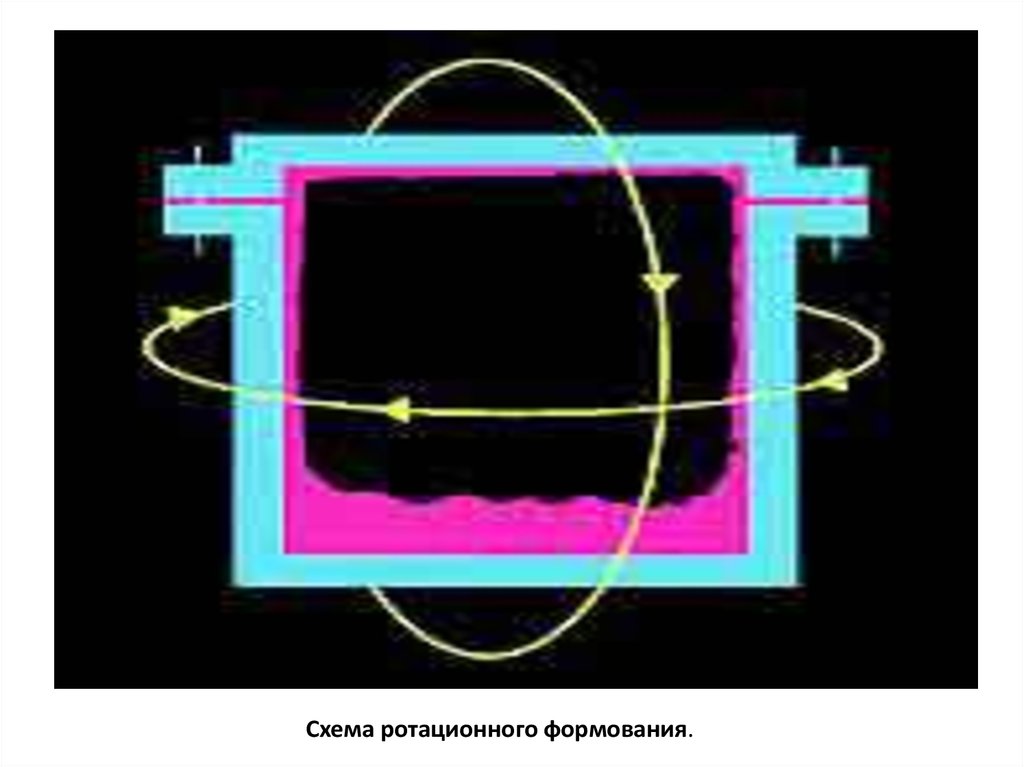

Варианты подачи сжатого воздуха сверху (I), снизу (II), через дутьевую иглу (III):а - смыкание полуформы; б - раздувание заготовки и охлаждение изделия; в размыкание форм и съем изделия

22.

Экструзионно-выдувная установка.23.

Многопозиционныйэкструзионно-выдувной агрегат.

24.

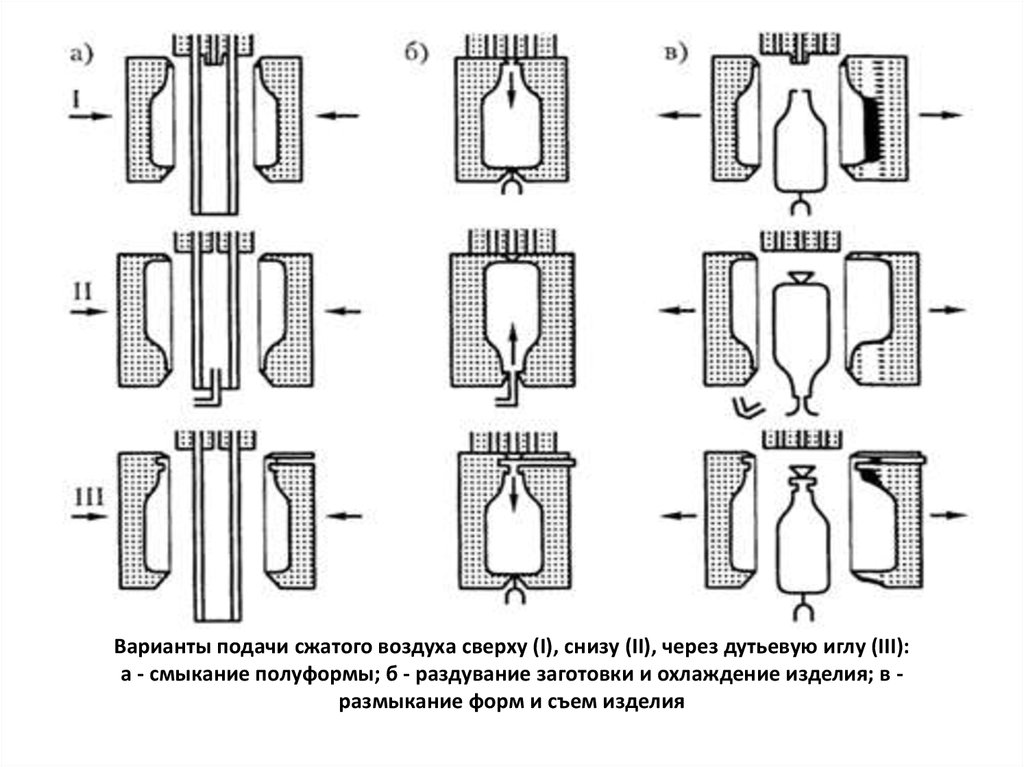

Схема нанесения на ПЭ пленки многоцветного рисунка:1 - размоточное устройство; 2 - компенсатор; 3 - узел расправления и оксидации

пленки; 4 - печатный узел; 5 - насос; 6 - камера для подсушки краски; 7 - ванна с

краской; 8 - обрезиненный валик; 9 - гравированный наносный вал; 10 прижимной вал; 11 - сушильная камера; 12 - намоточное устройство.

25.

Технологическая схема установки для получения листов.26.

Листовальная головка:1 - неподвижная губка; 2 - подвижная губка; 3- матрица; 4 - регулировочные болты;

5 - регулировочная призма; 6 - коллектор.

27.

Установка для производства пленки рукавным методомс приемкой рукава вверх.

28.

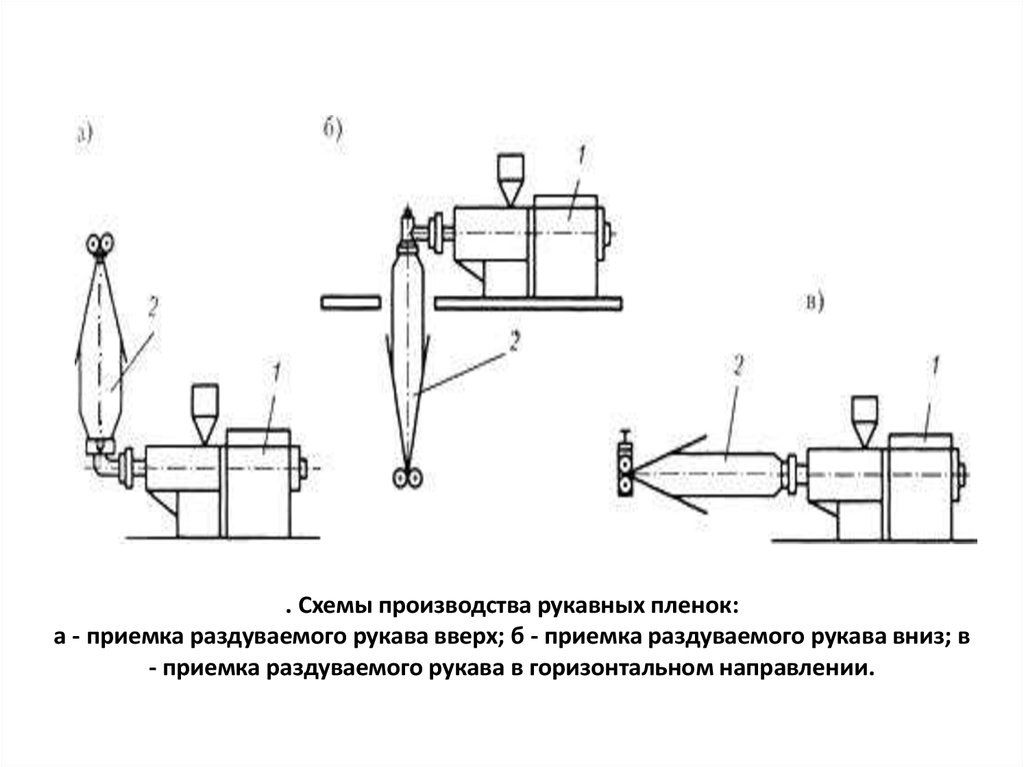

. Схемы производства рукавных пленок:а - приемка раздуваемого рукава вверх; б - приемка раздуваемого рукава вниз; в

- приемка раздуваемого рукава в горизонтальном направлении.

29.

Технологическая схема установки для производства пленки рукавным методом сприемкой рукава вверх:

1 - пневмозагрузчик; 2 - бункер; 3 - экструдер; 4 - формующая головка; 5 - охлаждающее

устройство; 6 - кольцевой бандаж; 7 - рукав пленки; 8 - складывающие щеки; 9 - тянущее

устройство; 10 - полотно пленки; 11 - ширительно-центрующие валки; 12 - режущее

устройство; 13 - намоточник.

30.

Технологическая схема установки для производства профильно - погонажныхизделий:

1 - экструдер; 2 - формующая головка; 3 - калибровочный стол; 4 - тянущее

устройство; 5 - отрезное устройство; 6 - приемный стол.

31.

Линия для производства полимерных труб.32.

Гофрированная труба.Схема процесса гофрирования

труб.

1 - дорн; 2 - мундштук; 3 полуформа; 4 - трос; 5 - пробка; 6 изделие.

Промышленность

Промышленность