Похожие презентации:

Технология КДК

1. Технология КДК

1.Сушка пиломатериалов в производствеКДК и клееных изделий из массивной

древесины

2. Процессы склеивания в производстве КДК

3. Завершающая обработка и подготовка

КДК

2.

Исходя из требований,предъявляемых к качеству

заготовок,используемых для

КДК, сушку пиломатериалов

следует производить по II

категории

3.

Лучшее качество сушки пиломатериаловдля КДК обеспечивается при

двухстадийном ведении процесса.

На первом этапе доски доводят до

равновесной (30%) или транспортной (20 %)

влажности

на втором этапе производится

окончательная сушка до заданной

технологической влажности.

4.

Организовать двухстадийную сушку можноразличными способами.

На первом этапе используют как атмосферную, так и

камерную сушку.

Атмосферная сушка требует меньших затрат и

обеспечивает более равномерную влажность

пиломатериалов.

5.

Продолжительность сушки зависит отначальной влажности древесины и

выбранного режима сушки.

Ориентировочно продолжительность

сушки на второй стадии составляет для

сосновых досок толщиной 25—50 мм от 50

до 100 ч.

6.

Высушенные пиломатериалы необходимокондиционировать для релаксации

напряжений в течение 3—5 сут.

(при изготовлении особо ответственных

конструкций — до 1 мес) в помещении с

температурой 16—22 °С и относительной

влажностью воздуха 45—60%).

7.

Для предотвращения растрескивания икоробления лиственничных досок из

центральной зоны ствола

рекомендуется перед сушкой

наносить узкие продольные пропилы на пласти

заготовок глубиной 1/3 - 1/2 толщины доски или

распиливать доски пополам по ширине

8. Изготовление слоев конструкций

Пиломатериалы для КДК,подвергаются

механической обработке

для получения слоев

заданных размеров и

качества

9.

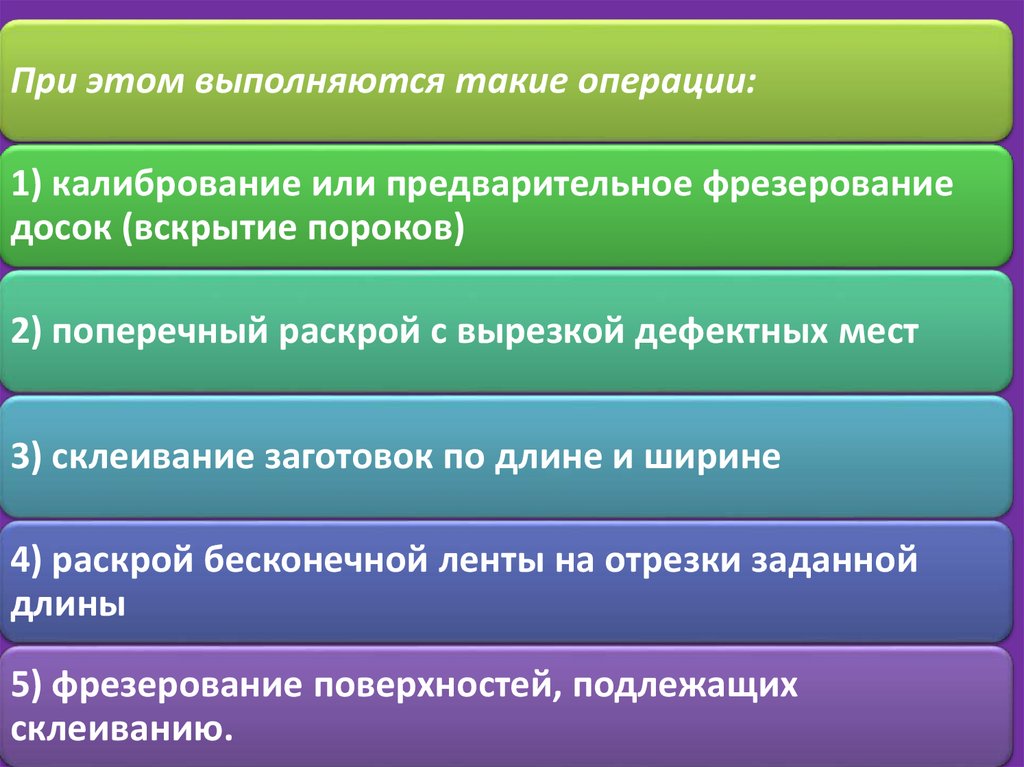

При этом выполняются такие операции:1) калибрование или предварительное фрезерование

досок (вскрытие пороков)

2) поперечный раскрой с вырезкой дефектных мест

3) склеивание заготовок по длине и ширине

4) раскрой бесконечной ленты на отрезки заданной

длины

5) фрезерование поверхностей, подлежащих

склеиванию.

10.

Преимущество:1. Калибрование в производстве

КДК позволяет экономить 3—5%

пиломатериалов.

2. Более четко выявляет размеры и

месторасположение пороков,

поэтому улучшаются условия

раскроя

11.

3.Устраняет разнотолщинность досок исоздает возможность работы

оборудования на более высоких

скоростях.

Калибрование выполняется на

калибровочных станках, отличающихся

большими скоростями подачи (180—

250 м/мин)

12.

При отсутствии таких станков операциюпредварительного фрезерования

(снятия с пластей по 1—1,5 мм)

можно выполнять на универсальных

продольно-фрезерных станках (СРЗ-7,

СР6-9, С2Р8-2, С25-1, С26-2) при

максимальных скоростях подачи.

13.

При использованииспецифицированных

(обрезных, одной ширины)

пиломатериалов и

поперечного способа раскроя

достигается наибольший

полезный выход заготовок.

14.

Для увеличения полезного выходаследует в первую очередь выпиливать

заготовки высших категорий качества и

максимальной длины.

Полученные заготовки сортируют по

качеству древесины и укладывают на

отдельные подстопные места

15.

Для поперечного раскрояпиломатериалов используют

круглопильные станки

с прямолинейной подачей

суппорта, например ТС-3, ЦПА-40,

ЦМЭ-2М и др.

16.

Склеивание заготовок по длине иширине позволяет получать слои

конструкций требуемых

размеров.

Склеивание по ширине

используют значительно реже,

чем склеивание по длине.

17.

Эту операцию можно выполнять напрессах проходного типа

Применяют также линии с гусеничными

прессами непрерывного действия,

позволяющие склеивать щиты любой

длины, шириной в пределах 100—600 мм

18.

Пресс гидравлический обогреваемый Tiger TL-E-BF19.

Склеивание по длине включает в себя следующиетехнологические операции:

фрезерование зубчатых шипов,

нанесение клея,

предварительная запрессовка соединений в непрерывную

ленту,

раскрой ленты на отрезки заданной длины,

окончательная запрессовка соединений

20.

Шипорезный станок21.

В зависимости от способа фрезерованиязубчатые шипы можно выполнять

вертикальными,

горизонтальными,

диагональными

22.

23.

24.

Клеевые соединения брусков, досок подлине: а - торцовое, б - на 'ус', в - на

ступенчатый 'ус', г - на ступенчатый 'ус' с

затуплением, д - зубчатое, е вертикальное зубчатое, ж горизонтальное зубчатое, з - зубчатое на

'ус', и – ступенчатое;

• а - угол скоса,

• L - длина уса шипа,

• f - шаг соединения, 6δ - затупление, S зазор, В - толщина заготовки, i - угол шипа

25.

Прочность зубчатых соединенийзависит, прежде всего, от их

параметров и точности

изготовления.

Зубчатые шипы можно

фрезеровать как цельными, так и

составными фрезами.

26.

Наибольшая прочность зубчатыхсоединений достигается при величине

натяга в соединении не более 0,3 мм, а

зазора — 0,1 мм.

Смещение вершин смежных шипов на

5—6 мм позволяет увеличить прочность

соединений на 12%.

27.

В зависимости от объемов производствасклеивание по длине производят

либо на универсальных станках с

использованием простейших

приспособлений для запрессовки зубчатых

соединений,

либо на специальных линиях.

28.

Фрезерование шипов можновыполнять на таких станках,

как шипорезные (Ш015Г, Ш010-4,

ШД10-З, ШПА-40)

и фрезерные (ФЛА, ФЛШ, ФСА,

ФТА).

29.

При сращивании заготовок наспециализированных линиях

используют как отечественные линии

так и зарубежные — фирм

«Димтер», «Гюбель и Платцер»,

«Заутер» и др

30.

31.

Линии включают в себя узлыдля нарезания зубчатых шипов,

приспособления для нанесения клея,

запрессовки соединений и разрезания

бесконечной ленты на отрезки заданной длины.

32.

Для фрезерованияпластей используют

продольно

фрезерные станки

С2Р8-2, С25-1 и др.

33.

Контроль качества при изготовлении слоев КДКвключает в себя:

• проверку влажности,

• шероховатости поверхности,

• точности изготовления заготовок в размер по

толщине и ширине,

• правильности их сортирования по категориям

качества,

• точности размеров и конфигурации зубчатых

шипов,

• расхода клея,

• давления и выдержки при запрессовке.

34.

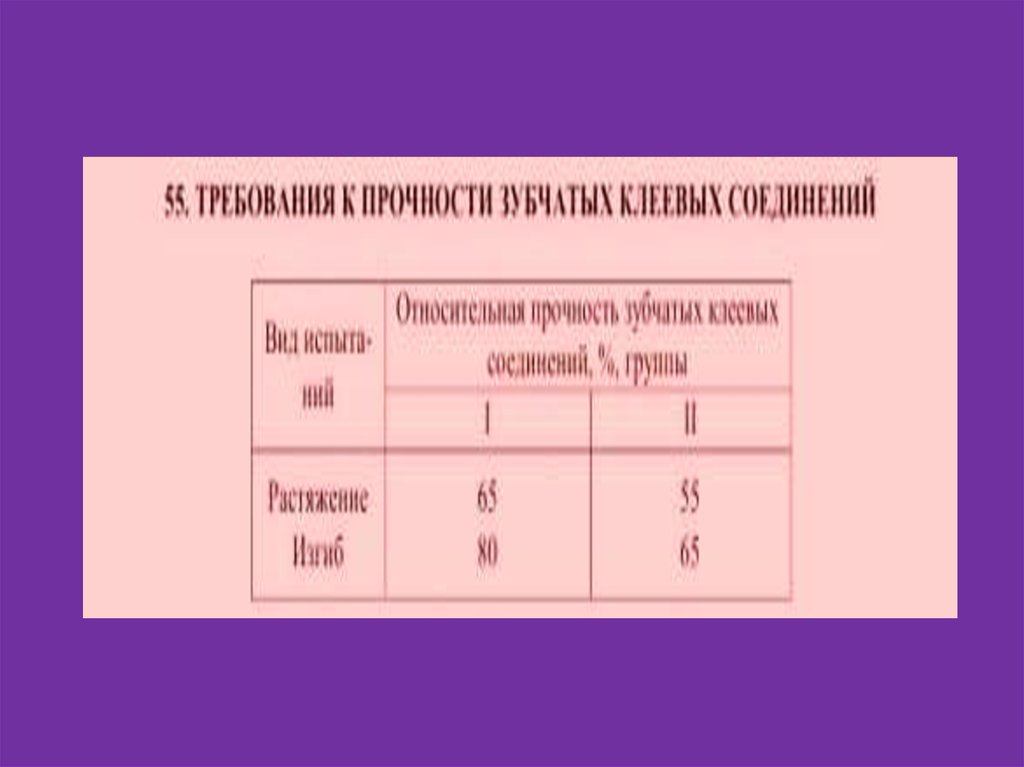

Качество склеивания по длине оценивают порезультатам выборочных испытаний зубчатых

соединений на растяжение и изгиб.

При этом относительная прочность зубчатых

клеевых соединений,

должна соответствовать приведенным ниже

35.

36.

Склеивание конструкцийНа участке склеивания

выполняют следующие

операции:

• нанесение клея,

• формирование пакета,

• склеивание конструкций

37.

В производстве КДК чаще всегоприменяют двустороннее

нанесение клея,

так как при этом достигается

наиболее высокое и стабильное

качество склеивания.

38.

В случае одностороннего нанесения клей можнонаносить как сплошным покрытием, так и

полосами на расстоянии 3—5 мм друг от друга.

Независимо от способа нанесения клеевая

прослойка должна иметь равномерную толщину

0,1—0,2 мм.

Суммарный расход клея 250—350 г/м2.

39.

• Нанесение клея может производитьсявручную либо механизированным

способом.

• Ручное нанесение клея (кистями,

валиками) используют при небольшом

выпуске продукции.

Недостатки такого способа:

• трудность регулирования расхода клея,

• большая трудоемкость

• и вредность для работающих.

40.

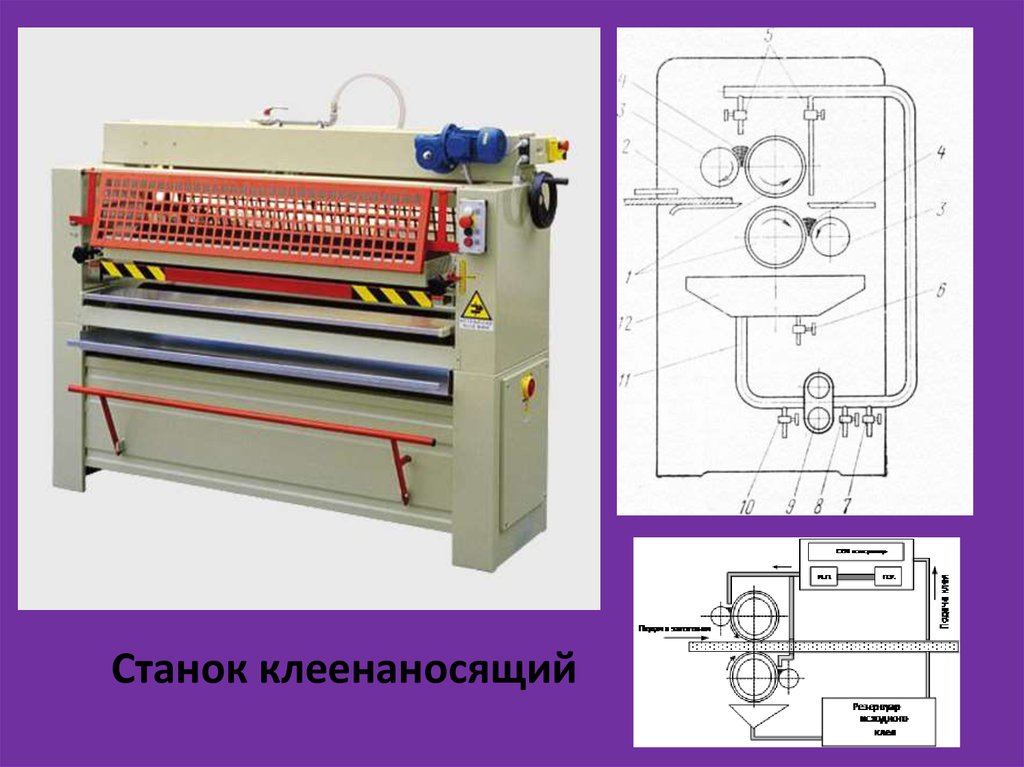

41.

• В современном поточномпроизводстве, клей необходимо

наносить механизированным

способом.

• Используя для этого

модернизированные клеенаносящие

станки с дозирующими валиками КВ9, КВ-14, реже КВ-18, КВ-28.

• Производительность этих станков

15—30 м/мин

42.

Станок клеенаносящий43.

Формирование пакета впроизводстве КДК осложняется

расположением в одном сечении

слоев различного качества.

При формировании пакета слои из

пиломатериалов I сорта помещают в

растянутую зону — не менее 0,17

высоты поперечного сечения;

44.

слои из пиломатериалов II сортапомещают чаще в сжатую зону — не

менее 0,17 высоты поперечного

сечения.

В среднюю по высоте зону клееных

изгибаемых, сжато-изгибаемых и

сжатых элементов помещают слои из

пиломатериалов III сорта

45.

46.

Хорошие результаты получаются при формированиинаружных слоев из заготовок радиальной

распиловки, а также из более тонких досок (рис. 121,

б, в).

При укладке заготовок по схеме (рис. 121, г), при

увлажнении конструкции в точках 2 возникают

напряжения, растягивающие клеевые соединения

которые более опасны для конструкций, чем

сжимающие напряжения в точках 1.

47.

При изготовлении комбинированныхбалок из древесины хвойных и

лиственных пород последние обычно

укладывают в среднюю зону сечения.

Особенность изготовления КДК из

лиственницы состоит в необходимости

подбора определенного сочетания

клееных заготовок по сечению элемента.

48.

Технологическое время с моментананесения свежеприготовленного

клея до начала запрессовки,

не должно превышать 30—40 мин

49.

Время открытой выдержкисоставляет ориентировочно 5

мин,

закрытой — 15—30 мин.

50.

ПрессованиеСклеивание конструкций в

производстве КДК должно быть

механизировано.

Многослойные несущие конструкции

склеивают, как правило, в прессовых

установках периодического действия.

51.

По способу приложения давления различаютвинтовые, гидравлические и пневматические

прессы.

Винтовые прессы нашли довольно широкое

использование в промышленности

вследствие относительной простоты.

На производстве используют

горизонтальные и вертикальные прессы.

52.

Вертикальный прессПлоские гидравлические

прессы.

53.

Существенный недостаток винтовыхпрессов — трудность обеспечения всеми

винтами одинакового давления и

поддержания его во время склеивания

вследствие упрессовки конструкций.

При винтовом способе запрессовки трудно

контролировать величину приложенного

давления

54.

Более совершенен способ запрессовки конструкций вгидравлических прессах.

Несколько большая стоимость и сложность

гидравлических прессов,

по сравнению с винтовыми,

окупается большей их производительностью,

облегчением труда, более высоким качеством

склеивания.

55.

В этих прессах можно склеивать какпрямолинейные, так и криволинейные

конструкции.

Общий недостаток прессов —

необходимость выдержки в них

конструкций в течение длительного

периода времени.

56.

Указанный недостаток можно устранить, если дляизготовления КДК относительно небольшой длины

(6— 12 м) использовать переносные кассеты,

оборудованные съемными зажимами для фиксации

давления, создаваемого в прессе.

Описанный способ запрессовки позволяет увеличить

производительность одного пресса до 3—4 тыс. м3

клееных конструкций в год.

57.

Недостаток такого способа —возможность некачественного

склеивания вследствие

конструктивных недостатков

кассет (недостаточная жесткость,

редкая расстановка тяг и т. п.).

58. Режимы склеивания.

В производстве КДК различают три этапа склеивания и тристепени прочности клеевых соединений:

разборную прочность (в момент снятия внешнего давления),

начальную прочность (после необходимой технологической

выдержки склеенных конструкций)

и конечную прочность (полное завершение структурирования

клея и образования адгезионно-когезионных связей).

59.

Необходимо стремиться кмаксимальному сокращению

продолжительности выдержки в

прессах,

так как это определяет

производительность оборудования

и эффективность технологического

процесса на участке склеивания.

60.

Разборная прочностьдля прямолинейных элементов должна

быть 50 % ее конечной величины,

для криволинейных элементов — не

менее 60—70%.

61.

При выборе продолжительностисклеивания в нормальных условиях

при 16—25 °С

и с конвекционным нагревом для

фенолрезорциновых клеёв

используют данные, приведенные в

табл

62.

63.

Ускорения склеивания возможно достигнутьиспользованием нагрева в поле ТВЧ, токами

промышленной частоты.

Величина давления зависит от размеров и жесткости

склеиваемых слоев, дефектов их формы,

шероховатости склеиваемых поверхностей.

Применяют давление в пределах 0,3—0,5 МПа при

склеивании прямолинейных и 0,8—1 МПа при

склеивании криволинейных несущих конструкций.

64.

• Однако эти рекомендации даныпри условии равномерного

распределения давления по всей

склеиваемой поверхности в

случаях использования

пневматических шланговых

прессов, а также прессов

непрерывного действия.

65.

После распрессовки конструкции должнынаходиться не менее 1 сут в помещении при

18—20 °С для релаксации внутренних

напряжений

и углубления процесса отверждения клея до

величины, позволяющей производить

механическую обработку склеенных

элементов конструкций.

66.

Контроль качества при склеивании многослойныхконструкций включает в себя

проверку технологических свойств клеев и способов их

приготовления,

расхода клея и равномерности его нанесения,

проверку правильности формирования пакета,

проверку параметров режимов склеивания — величины

давления

и продолжительности технологических выдержек

67.

Качество клеевых соединенийоценивают по результатам стандартных

испытаний клееных образцов на

скалывание вдоль волокон.

При этом среднее значение показателя

прочности должно быть не менее 6,5

МПа, а минимальное значение — не

менее 4,5МПа.

68. Фильмы

• Фильм 1: https://youtu.be/5TxeIhIGIks• Фильм 2: https://youtu.be/p7LVShD-8bs

• Фильм 3: https://youtu.be/AoP0P36ANk0

(Вставить в адресную строку браузера и запустить)

69. Механическая и защитно-декоративная обработка.

Механическая и защитнодекоративная обработка.Цель заключительного этапа технологического процесса изготовления КДК

— доведение конструкций

до проектных размеров,

защита их от увлажнения,

возгорания,

гниения,

придание конструкциям соответствующего их назначению внешнего вида.

70.

Механическая обработка включает в себяоперации:

фрезерование боковых поверхностей

конструкций,

обрезку торцов в размер по длине,

опиливание скосов,

сверление отверстий под болты и закладные

детали

71.

Фрезерование боковых поверхностейконструкций можно выполнять на

продольно-фрезерных станках СР8-1,

С12-3, С2Р8-3, С2Р12-3,

позволяющих фрезеровать

конструкции высотой сечения 800—

1250 мм.

72.

При небольшом объеме производстваиспользуют ручной механизированный

инструмент,

например ручной электрорубанок,

машины для фрезерования полов и др.

73.

Операции продольного прямолинейногоили криволинейного распиливания,

торцевания концов,

опиливания скосов и т. п.

выполняют на стационарно установленных

или перемещаемых по направляющим

круглопильных и ленточнопильных станках.

74.

Чаще для выполнения этих операций применяютручной механизированный инструмент типа

ручных дисковых пил ИЭ-5106, ИЭ-5102Б.

Сверление отверстий, выборку пазов также выполняют

ручным механизированным инструментом: с

верлильными машинами ИЭ-1003, ИЭ-1023 и др.,

долбежником ИЭ-5601А.

75.

• Во время хранения,транспортировки, монтажа и

эксплуатации конструкции могут

увлажниться.

• Периодическое увлажнение и

высушивание древесины вызывает

дополнительные напряжения в

конструкциях, что может послужить

причиной их растрескивания и

расслоения.

76.

Антисептической обработке обычноподвергают те места конструкций,

которые при эксплуатации соприкасаются

с бетоном, камнем, металлом и т, п.

Для этого используют пасту на латексе

ПАЛМ-Ф, 10—15%-ный раствор

кремнефтористого аммония, 3—4 %-ный

раствор фтористого натрия.

77.

Для защиты от возгорания используютпропиточный состав ДСК-П и др.

Известны составы, одновременно обладающие

свойствами антисептика и антипирена.

Например, тетрафторборат аммония или состав

ДСК-П с добавкой кремнефтористого аммония

или фтористого натрия.

78.

Для защиты от увлажнения используютпрозрачные и укрывистые лакокрасочные

покрытия, например лаки ХВ-784, УР-19,

УР-294; ПФ-170 или ПФ-171.

Для непрозрачной отделки используют

пентафталевую эмаль ПФ-115, краски ХВ1100, ХВ-5169, МЧ-181, ОС-12-03 и др.

79.

Технологический процесс защиты конструкций включает в себя:приготовление защитных составов,

антисептическую и огнезащитную обработку,

сушку изделий до первоначальной влажности,

нанесение влагозащитных лаков и эмалей,

сушку покрытий.

Если по условиям эксплуатации конструкций защита от гниения и

возгорания не требуется, на поверхность наносят только

влагозащитные покрытия.

80.

Защитные составы наносят наповерхность КДК пневматическим или

безвоздушным распылением, в

электрическом поле высокого

напряжения, кистью или валиком.

Способ нанесения выбирают с учетом

объема работ, конфигурации

обрабатываемой поверхности, свойств

защитного материала.

81.

Продолжительность сушки лакокрасочныхпокрытий зависит от вида материала и

составляет в среднем при температуре 18—22

°С до 9 ч для каждого промежуточного слоя и

не менее 24 ч для последнего слоя.

При 100—150°С (конвекционный или

терморадиационный нагрев)

продолжительность сушки промежуточных

слоев 30 мин, последнего слоя — 60 мин.

82.

Контроль качества на участке механической и защитнодекоративной обработки КДК включает в себя:контроль точности размеров конструкций,

шероховатости поверхности перед отделкой.

После приготовления защитно-декоративных составов

контролируют

- их условную вязкость,

- расход,

- степень и продолжительность высыхания покрытия,

- содержание летучих и нелетучих твердых и пленкообразующих

веществ.

83. Контроль качества.

• Контроль качества КДК — составнаячасть технологического процесса их

изготовления.

• Так как эти конструкции выполняют в

сооружениях роль несущих

элементов, надежность и

долговечность их имеют большое

значение.

84.

Общая система контроля качествавключает в себя три основных этапа:

контроль материалов,

используемых в производстве КДК;

операционный контроль и контроль

готовой продукции.

85.

В реальных конструкциях клеевые соединениямогут оказаться менее прочными из-за

неравномерного отверждения клея,

разнотолщинности клеевой прослойки,

наличия непроклеенных мест,

покоробленность заготовок и других дефектов

86.

Из партии КДК размером обычно 50—200 шт., прошедших внешний осмотр

и обмер, отбирают три худшие по

внешнему виду конструкции.

Несущую способность КДК оценивают

путем механических испытаний

отобранных конструкций до

разрушения.

87.

• Специально оборудованныестенды обеспечивают плавное

приложение нагрузки,

раскрепление конструкций во

избежание выхода их из плоскости

во время нагружения, удобство и

безопасность работы

88.

Нагрузку в процессе испытания прикладываютступенями величиной равной 10% контрольной

нагрузки.

Продолжительность выдержки испытываемой

конструкции на каждой ступени — 5—10 мин.

Партия конструкций считается принятой, если при

испытаниях разрушающая нагрузка больше или равна

контрольной.

89.

• Наряду с кратковременнымииспытаниями КДК

целесообразно проводить

испытания на расслоение

путем цикличного

вымачивания под вакуумом и

давлением и последующего

высушивания.

90.

• Для проведения такихиспытаний из частей клееных

элементов, оставшихся после

опиливания конструкций,

вырезают образцы размером,

соответствующим сечению

элемента, и длиной вдоль

волокон 70 мм.

91.

Образцы загружают в автоклав сводой, выдерживают 1,5 ч при

разрежении 700 мм рт. ст., затем 2

ч под давлением 0,5 МПа.

Вынутые образцы высушивают

при 60—80 °С до первоначальной

влажности.

92.

Прочность оценивают поотношению длины расслоившихся

клеевых прослоек с двух торцов

образца к их общей длине.

Величина расслоения не должна

превышать 5 % после первого

цикла и 10 % после третьего цикла.

93.

Принятые конструкции маркируют, на каждую партиюпринятых ОТК конструкций составляют паспорт,

где указывают завод-изготовитель,

марку КДК и номер партии,

дату изготовления,

данные контрольных испытаний,

шифр стандарта.

94. Экономическая характеристика

• Экономические характеристикипроизводства КДК по величине и

удельному соотношению основных

статей затрат на разных

предприятиях колеблются в больших

пределах.

95.

В общей себестоимости продукции статьирасходов распределены следующим образом, %:

сырье и материалы 32—76;

заработная плата 6—15;

топливо и электроэнергия 4—12;

содержание оборудования 5— 25;

накладные расходы (цеховые и

общезаводские) 6—26.

96.

Из общих затрат• на сырье и материалы 80—85 %

приходится на пиломатериалы,

• 5—10% — на клей и до 10 % на прочие

материалы (отделочные и

вспомогательные).

Расход пиломатериалов при изготовлении

КДК колеблется от 1,6 до 2,3 м3 на 1 м3

конструкций,

• расход клея на 1 м3 КДК составляет 10—

30 кг.

Промышленность

Промышленность