Похожие презентации:

Общие сведения о бетонных и железобетонных конструкциях

1. Общие сведения о бетонных и ж/б конструкциях

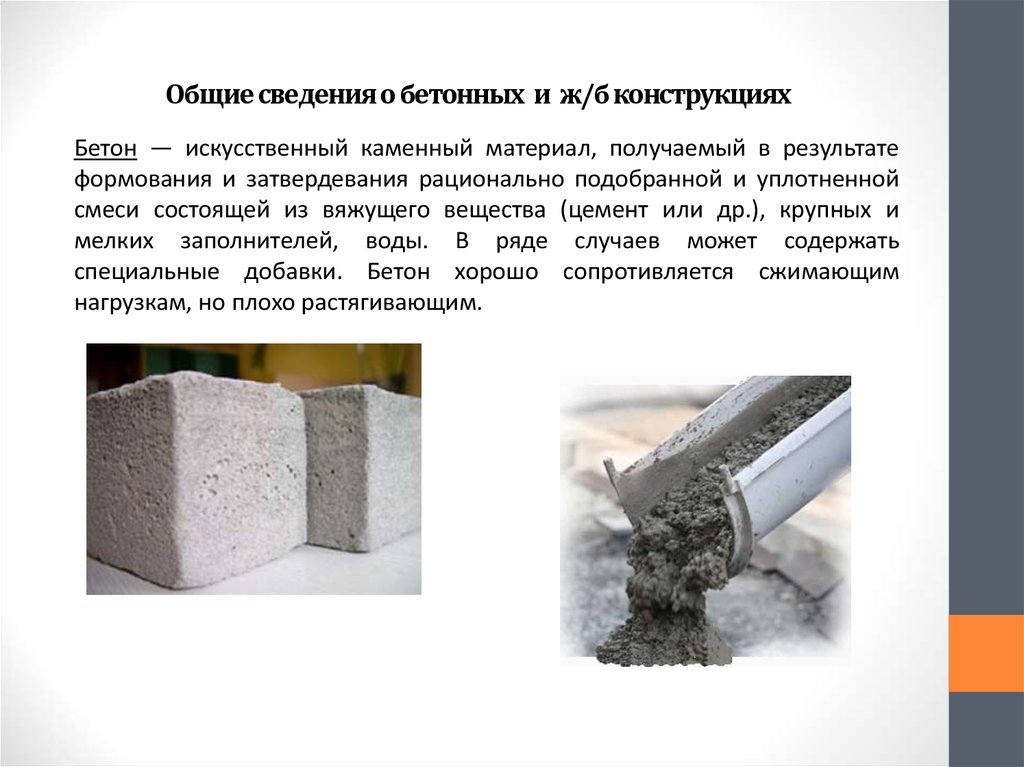

Бетон — искусственный каменный материал, получаемый в результатеформования и затвердевания рационально подобранной и уплотненной

смеси состоящей из вяжущего вещества (цемент или др.), крупных и

мелких заполнителей, воды. В ряде случаев может содержать

специальные добавки. Бетон хорошо сопротивляется сжимающим

нагрузкам, но плохо растягивающим.

2.

При проектировании бетонных и железобетонных конструкций назначаюттребуемые характеристики бетона: класс (марку) прочности, марки

морозостойкости и водонепроницаемости.

классы

В 7,5

В 10

В 12,5

В15

В 20

марки

М 100

-

М 150

М 200

М 250

За проектную марку (класс) бетона по прочности на сжатие принимают

сопротивление осевому сжатию (кгс/см2) эталонных образцов-кубов.

Проектная марка бетона по морозостойкости характеризуется числом циклов

попеременного замораживания и оттаивания, которое выдерживают образцы в

условиях стандартного испытания.

F 50, F 75, F 100, F 150, F 500

Проектная марка бетона по водонепроницаемости характеризуется

односторонним гидростатическим давлением (кгс/см2), при котором образцы

бетона не пропускают воду в условиях стандартного испытания.

W 2, W 4, W 6, W 8, W 12

В зависимости от меры подвижности бетонной смеси (осадка конуса) смеси

разделяют на жесткие (0-2 см), малоподвижные (2-4 см), подвижные (4-15 см),

литые (больше 15 см)

В зависимости от меры удобоукладываемости (жесткости) разделяют смеси на

особо жесткие (200 сек), жесткие (30-200 сек), малоподвижные (15-30 сек)

3. Общие сведения о ж/б конструкциях

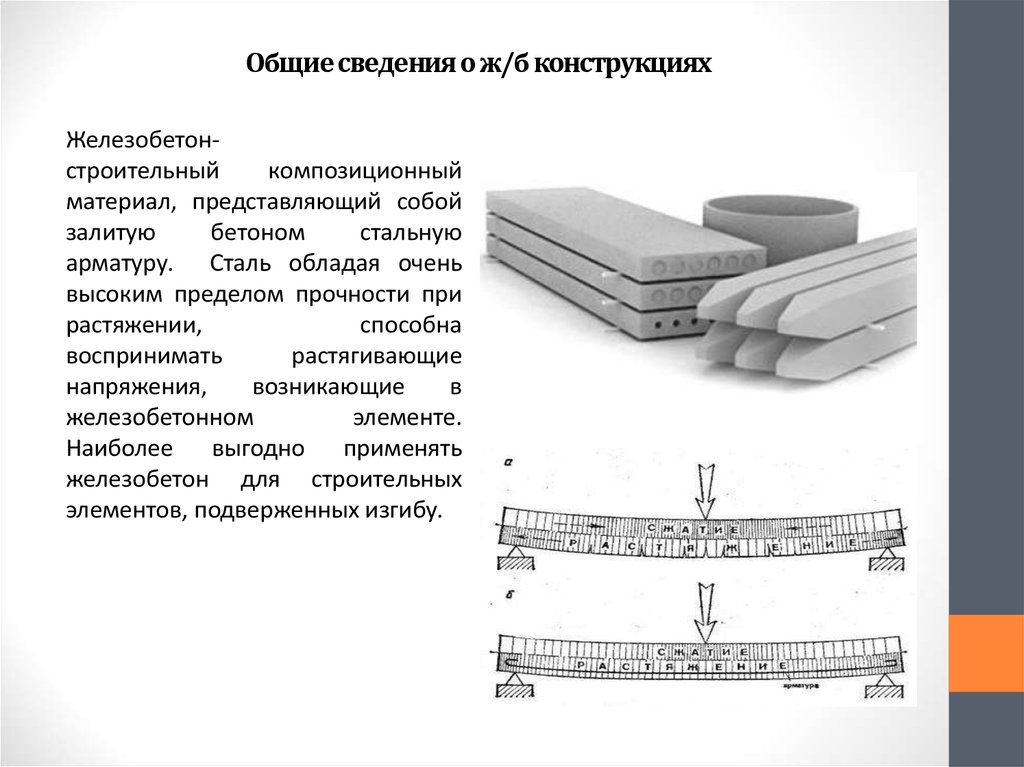

Железобетонстроительныйкомпозиционный

материал, представляющий собой

залитую

бетоном

стальную

арматуру. Сталь обладая очень

высоким пределом прочности при

растяжении,

способна

воспринимать

растягивающие

напряжения,

возникающие

в

железобетонном

элементе.

Наиболее

выгодно

применять

железобетон для строительных

элементов, подверженных изгибу.

4. Виды ж/б и бетонных конструкций

Бетонные и железобетонныеконструкции

СБОРНЫЕ

Изготовляют на заводах

и полигонах, доставляют

на строящийся объект,

устанавливают в

проектное положение

МОНОЛИТНЫЕ

СБОРНОМОНОЛИТНЫЕ

Возводят

непосредственно на

строящемся объекте

Выполняют из

сборных элементов

заводского

изготовления и

монолитной части,

объединяющей эти

элементы

5. Основные процессы

Работы по бетонированию монолитных бетонных и железобетонных конструкцийскладываются из ряда процессов, непосредственно связанных между собой

технологической последовательностью выполнения:

Устройство опалубки

Армирование конструкций

Бетонирование конструкций

Выдерживание бетона в забетонированных конструкциях

Распалубливание изделий

Обработка бетонных поверхностей

6. Подготовка объектов бетонирования

До начала бетонирования необходимо проверить правильность установки арматурыи закладных частей, наличие бетонных подкладок для соблюдения защитного слоя.

Если арматура, анкерные болты, опорные плиты и т. п. были установлены задолго до

укладки бетонной смеси и коррозировали, они должны быть очищены от ржавчины,

которая снижает сцепление бетона с металлом и отрицательно влияет на качество

конструкции. Качество и положение арматуры и закладных частей фиксируется

актом.

Приготовление бетонной смеси

Основные технические средства для приготовления бетонной смеси:

- Расходные бункера с распределительными устройствами

- Дозаторы

- Бетоносмесители

- Системы внутренних транспортных средств и коммуникаций

- Раздаточный бункер

7.

прием искладирование

компонентов

подогрев

заполнителей и воды

Подготовка растворов

с противоморозными

добавками и их

дозирование

выдача сухой

бетонной смеси

дозирование

компонентов

перемешивание

компонентов

выдача готовой смеси

на транспортные

средства

Подготовка растворов

с

пластифицирующими

добавками и их

дозирование

8.

Двухвальныйбетоносмеситель

Вертикальный

бетоносмеситель

9. Транспортирование бетонной смеси

Бетонная смесь, как правило, приготовляется на бетонных заводах идоставляется на строительство специализированными автомашинами.

Транспортировка в пределах строительной площадки (подача к месту

укладки) осуществляется кранами (в бадьях), подъемниками, конвейерами,

бетоноукладчиками, бетононасосами, пневмонагнетателями.

10. Укладка и уплотнение бетонной смеси

Перед укладкой бетонной смеси должны быть определены: способы подачи,распределения и уплотнения, а также состав, консистенция БС, толщина слоев и

продолжительность укладки. Опалубка должна быть очищена от грязи, наледи и

пыли. Внутренняя палуба должна быть покрыта пленкообразующими материалами

имеющей адгезию к бетону. При бетонировании на грунт делают песчаную или

щебеночную подготовку, при бетонировании на бетон делают очистку от

цементной пленки. Бетонную смесь укладывают горизонтальными слоями по

площади всей бетонируемой конструкции. При вибрировании поверхностными

вибраторами толщиной 250 мм, при использовании глубинных вибраторов

толщина слоя равна высоте рабочей части вибратора минус 5-10 см. Перекидка

бетона в опалубке допускается в исключительных случаях. Двойная перекидка

запрещена!

.

11. Подача бетонной смеси в опалубку конструкции

Подача и распределение бетонной смеси должны быть непрерывными.Для подачи бетонной смеси используют: краны с бадьями (85%),

ленточные конвейеры, виброжелоба, бетонотрубопроводы .

Ленточные конвейеры позволяют использовать жесткие смеси

(крупность щебня не ограничивается), используются для массивных

конструкций, но подвержены воздействию ветра, инсоляции,

атмосферным осадкам и при встряхивании на стыках приводят к

расслоению смеси. Углы наклона ленты пи подъеме<18 градусов, при

спуске <12 скорость ленты 1-3,5 м в сек.

Виброжелоба –ленты, на которых при подаче бетонная смесь

дополнительно вибрируется.

Трубопроводы используются для подачи бетонной смеси в

густоармированные конструкции по горизонтали и вертикали,

используются при больших объемах бетонирования, снабжены

пневмонагнетателями. Расстояние подачи 120-150м. Диаметр

бетоновода 150-203 мм, длина звена 3 м. Бетоноводы прокладывают

по кратчайшим расстояниям без изгибов и без поворотов на 90

градусов. Используют подвижные смеси и с мелким заполнителем.

12. Уплотняют бетон вибрированием, штыкованием, трамбованием

Вибрирование –разжижение бетона, удаление воздуха. Энергияколебания вибратора направлена для преодоление сил трения и

сцепления частиц БС.

Типы вибраторов: глубинные (внутренние)-наиболее выгодные;

наружные – прикрепляются к опалубке (трудоёмкие); поверхностные –

передают колебания на бетон через рабочую площадку. Чем меньше

подвижность смеси, тем больше времени вибрирования. Окончание

вибрирования определяют: по звуку (частота звука становится

постоянной, прекращается оседание смеси, появление цементного

молока, отсутствие воздушных пузырьков.

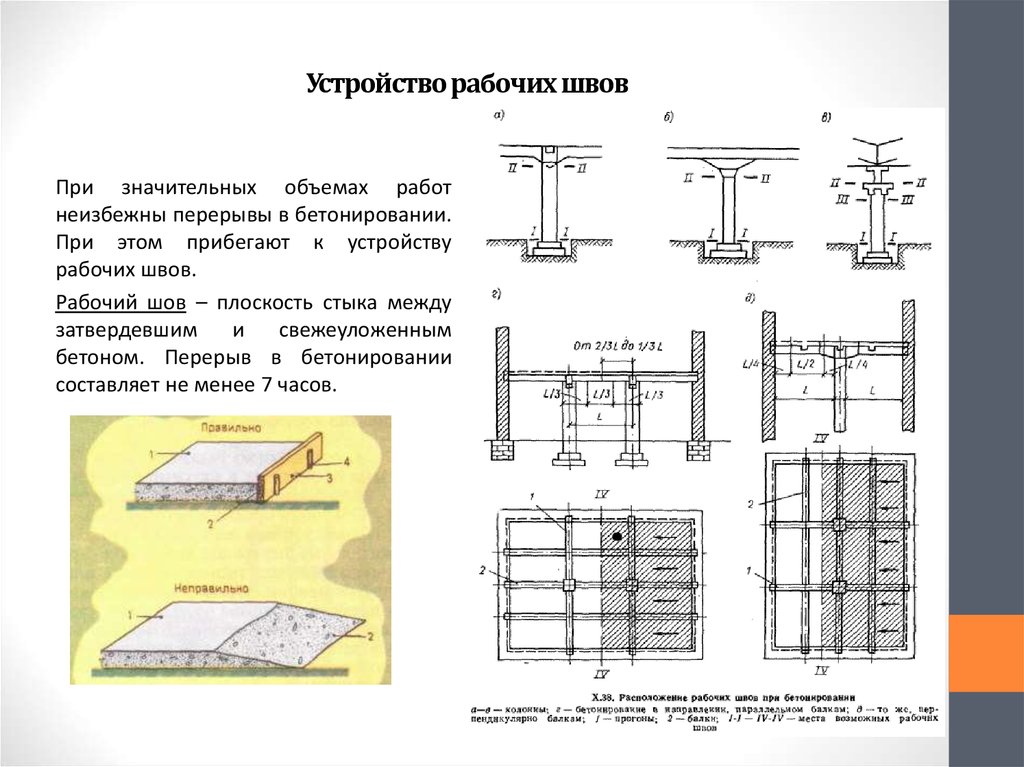

13. Устройство рабочих швов

При значительных объемах работнеизбежны перерывы в бетонировании.

При этом прибегают к устройству

рабочих швов.

Рабочий шов – плоскость стыка между

затвердевшим

и

свежеуложенным

бетоном. Перерыв в бетонировании

составляет не менее 7 часов.

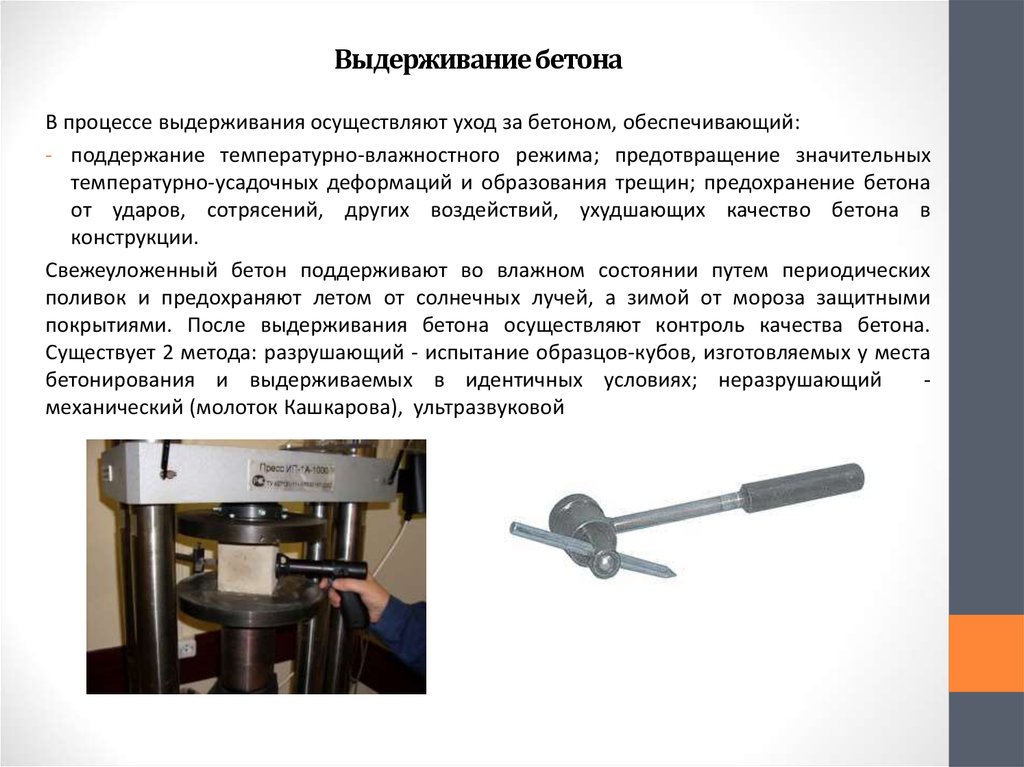

14. Выдерживание бетона

В процессе выдерживания осуществляют уход за бетоном, обеспечивающий:- поддержание температурно-влажностного режима; предотвращение значительных

температурно-усадочных деформаций и образования трещин; предохранение бетона

от ударов, сотрясений, других воздействий, ухудшающих качество бетона в

конструкции.

Свежеуложенный бетон поддерживают во влажном состоянии путем периодических

поливок и предохраняют летом от солнечных лучей, а зимой от мороза защитными

покрытиями. После выдерживания бетона осуществляют контроль качества бетона.

Существует 2 метода: разрушающий - испытание образцов-кубов, изготовляемых у места

бетонирования и выдерживаемых в идентичных условиях; неразрушающий

механический (молоток Кашкарова), ультразвуковой

15. Бетонирование конструкций

• Бетонирование плоских конструкций: покрытий дорог и полов. При большихобъёмах бетонирования используют бетоноукладочные машины (движутся по

рельс-формам) или бетоноукладчиками на колесном или гусеничном ходу.

Бетонирование полов ведется через 1 полосу (3-4м), уложенный бетон

уплотняют виброрейками.

• Бетонирование массивов и фундаментов. При объёме больше 1000 куб.м –

бетон подают автосамосвалами по эстакаде или кранами (бадьями). При

бетонировании фундаментов объёмом до 50 куб.м используют переставные

ленточные или вибрационные конвейеры.

• Бетонирование колонн, стен, балок и плит перекрытий проводят с

использованием подачи бетона в конструкцию краном (бадьи и бункера) и

бетонопроводом. Колонны сечением 400х400 мм и высотой до 5м бетонируют

на всю высоту с подачей бетона сверху. При большей высоте бетонируют

ярусами с перерывом в бетонировании 1-2 часа. Стены и перегородки толщиной

до 150 мм и высотой до 3 метров бетонируют на всю высоту. При большей

высоте – ярусами по 2-3м с перерывом в 40 мину. Для подачи бетона в

конструкции балок и плит перекрытий (ребристых) используют кран (бункер) и

дополнительно конвейер или виброжелоб, начинают бетонирование после

бетонирования колонн

через 1-2 часа. При высоте покрытия до 0,5м

одновременно в один слой, при высоте плиты от 0,5 до 0,8м в 2 слоя. При высоте

плиты больше 0,8м балки бетонируют отдельно от плит с рабочим швом на

30мм ниже плиты. Для плоских плит используют укладку бетона рядами

шириной 2-2,5 м. Арки и своды бетонируют симметрично от пят к замку

16. Специальные технологии бетонных работ

• Бетонирование густоармированных конструкций по обычной технологиитрудоёмко. Для них применяют раздельное бетонирование способами:

инъекционным и вибронагнетательным. При инъекционном способе сначала в

опалубку конструкций равномерно (не задевая арматуру) укладывают крупный

заполнитель, затем нагнетают под давлением цементно-песчаный раствор

составом 1:2 ( Ц:П) с подвижностью 120 мм. Обычно этот метод применяют при

инъекцинировании каналов предварительно напряженных конструкций.

Преимущества этого метода: уменьшение объёма работ (так как готовится

раствор), применяется щебень крупной фракции, облегчаются транспортные

процессы (щебень и раствор подаются отдельно), уменьшается ручной труд.

• При вибронагнетательном способе раствор дополнительно вибрируется.

• Для конструкций с повышенной степенью водонепроницаемости и тонкостенных

сводов и оболочек применяют метод торкретирования. Торкретир – нанесение

под давлением сжатого воздуха на поверхность слоёв цементно-песчаного

раствора (торкрета, состава 1:2 – 1:6) цементной пушкой или бетонной смеси

(набрызг бетона) бетон-шприц-машиной, а также установкой «Пневмобетон».

Торкретирование применятся для заделки трещин и раковин. Применяют

цемент марки М400 и расширяющийся безусадочный цемент, заполнитель

крупностью < 8мм, толщина слоя 15-20 мм. Цемент пушка имеет

производительность 1,5-4,0 куб.м в час. Раствор подается по горизонтали до

70м, по вертикали -40м.

17.

Цемент-пушка имеет 2 цилиндрических камеры, в одну загружают сухую цементнопесчаную смесь, в другую - воду. Под воздействием сжатого воздуха по одномушлангу подается смесь, по другому – вода, смешивание происходит в момент

выброса из сопла форсунки, которое находится в 1 метре от поверхности строго

перпендикулярно. Скорость нанесения 120-140 м в сек.

• Вакуумирование. Для увеличения подвижности бетонной смеси в бетон

добавляется избыточная вода, которая испарятся, оставляя пустоты в бетоне. Для

удаления её через 15 минут после уплотнения бетона применяют вакуум-щиты,

которые через шланги присоединяются к вакуум-установке, котрая может

вакуумировать одновременно до 10-12 кв.м и подключать до 40 щитов. Сменная

производительность установки до 1000 кв.м

• Подводное бетонирование проводят двумя способами: вертикально

перемещающейся трубы (ВПТ) и восходящего раствора (ВР). При ВПТ применяют

стальные бесшовные трубы диаметром 200мм. Конец трубы заглублен в

бетонную смесь на 0,8-1,5м. Радиус действия трубы 6м. Бетон заливают сверху и,

по мере заполнения и вытеснения воды в шахте, трубы укорачивают на 1-2

части. При ВР используют напорный и безнапорный методы. Во всех случаях

конец трубы находится в заполнителе (щебень). Заполнение опалубки

происходит при вытеснении воды раствором. Который поднимается вверх.

18. Обработка поверхностей

После распалубливания монолитные конструкции осматривают иисправляют дефекты бетонирования. Мелкие неровности и наплывы

бетона срубают вручную или пневматическими зубилами с последующей

затиркой цементным раствором состава 1:2—1:2,5.

Поверхности с мелкими раковинами после расчистки и смачивания водой

затирают цементным раствором.

Крупные раковины расчищают на всю глубину. Весь рыхлый бетон

вырубают отбойными молотками с последующей продувкой сжатым

воздухом и промывкой водой. Устанавливают опалубку и бетонируют. Для

заделки раковин применяют мелкозернистый бетон той же марки по

прочности или даже на одну ступень выше. Бетонную смесь укладывают с

тщательным уплотнением.

19. Зимние методы бетонирования

Понятие «зимние условия» - означает, что среднесуточная температура воздуханиже +5 градусов, или в течение суток температура равно 0 градусов. При этих

температурах происходит замерзание воды и превращение ее в лед, который

увеличивается в объёме. Поверхность бетона имеет «ледяную рубашку» –

разрушение при снятии опалубки начинается с ребер и углов конструкций.

Недопустимо замерзание бетона до начала процессов схватывания, то есть до

«критической прочности», после которой бетон при оттаивании продолжает

набирать прочность.

Зимнее бетонирование - это процесс укладки бетона в условиях отрицательной

температуры. Низкие температуры влияют на процесс схватывания и набора

прочности бетона: затормаживание процесса гидратации цемента (увеличение

сроков набора прочности бетона), вымерзание воды, входящей в состав бетона

(полная остановка процесса набора прочности). Технология зимнего

бетонирования направлена на сохранение воды от кристаллизации.

Необходимые условия приготовления бетона: воду для затворения нагревают от 40

до 90 градусов, заполнители – от 20 до 60 градусов, цемент не греют,

перемешивание смеси увеличивают в 1,5 раза.

Методы бетонирования в зимних условиях:

1. Безобогревный метод выдерживания

2. Искусственный прогрев

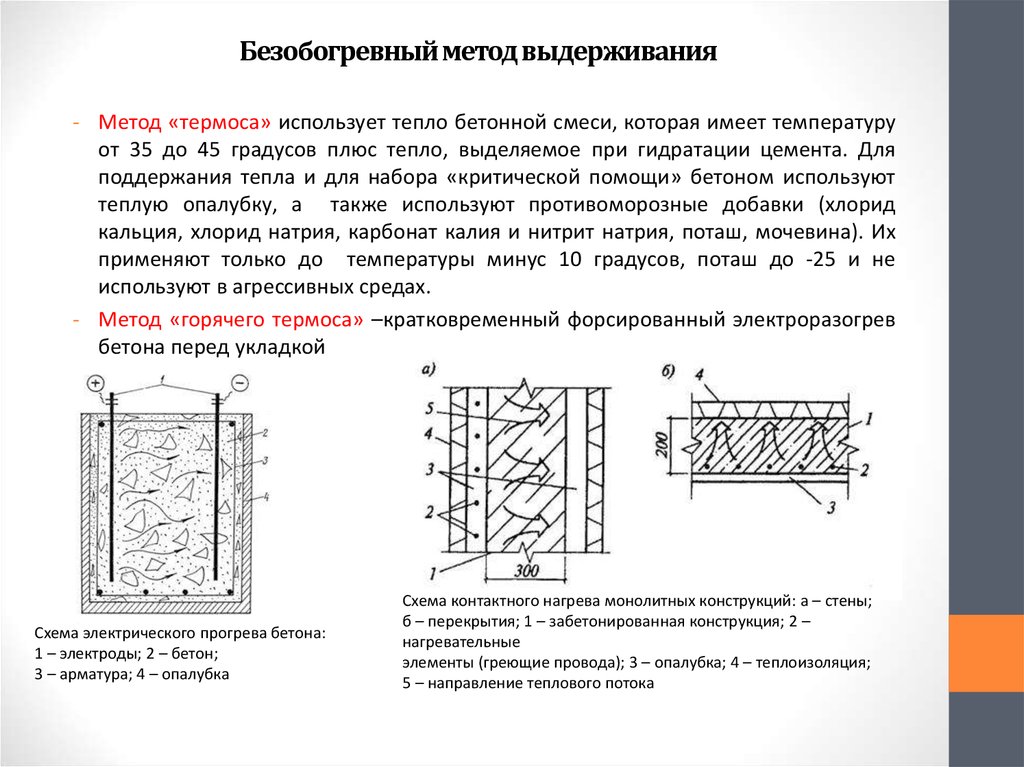

20. Безобогревный метод выдерживания

- Метод «термоса» использует тепло бетонной смеси, которая имеет температуруот 35 до 45 градусов плюс тепло, выделяемое при гидратации цемента. Для

поддержания тепла и для набора «критической помощи» бетоном используют

теплую опалубку, а также используют противоморозные добавки (хлорид

кальция, хлорид натрия, карбонат калия и нитрит натрия, поташ, мочевина). Их

применяют только до температуры минус 10 градусов, поташ до -25 и не

используют в агрессивных средах.

- Метод «горячего термоса» –кратковременный форсированный электроразогрев

бетона перед укладкой

Схема электрического прогрева бетона:

1 – электроды; 2 – бетон;

3 – арматура; 4 – опалубка

Схема контактного нагрева монолитных конструкций: а – стены;

б – перекрытия; 1 – забетонированная конструкция; 2 –

нагревательные

элементы (греющие провода); 3 – опалубка; 4 – теплоизоляция;

5 – направление теплового потока

21. Искусственный прогрев

• Электропрогрев сквозными ( металлические пластины, струны, кольца, полосы,стержни) и поверхностными электродами ведется до набора прочности бетона

50-60% от проектной.

• Индукционный обогрев используется для конструкций небольшого поперечного

сечения.

• Электрообогрев инфракрасными излучателями (металлические и кварцевые

трубки), газовыми горелками и воздуходувками. Используют для тонкостенных

конструкций.

• Термоактивные опалубки используют различные греющие щиты (жесткие и

мягкие), термоэлектрические маты (ТЭМ) и тепло-влаго-изоляционные маты

(ТВИМ), которые подсоединяют к электросети.

• Паропрогрев используют для покрытия конструкции 2-х слойную брезентовую

«рубашку» и подают пар.

• Рекомендуемые зимние методы для конструкций:

Массивные конструкции - метод «термоса», добавки, тепляки;

Фундаменты - метод «термоса», добавки, предварительный электроразогрев;

Колонны, прогоны, рамы, свайные ростверки, стены, перекрытия – добавки,

предварительный разогрев, электродный, греющие опалубки

Полы, перегородки, плиты тонкостенные - электродный, контактный, добавки

22. Опалубочные работы

Опалубка – временная вспомогательная конструкция, служащая дляпридания требуемых формы, размеров, положения возводимой

конструкции.

Требования:

- Жесткость, прочность, неизменяемость, устойчивость

- Простота в изготовлении, сборке и разборке.

- Сторона, примыкающая к бетону, должна быть гладкой

- Стыки досок и щитов не должны при бетонировании пропускать

цементного молока (герметичность)

- Возможность многократного использования (оборачиваемость от 20 до

400 раз)

- Обеспечивать точность размеров конструкций

- Возможность укрупнения и переналадки

- Требуемое качество конструкции

- Не должна затруднять установку арматуры, укладку и уплотнение

бетона

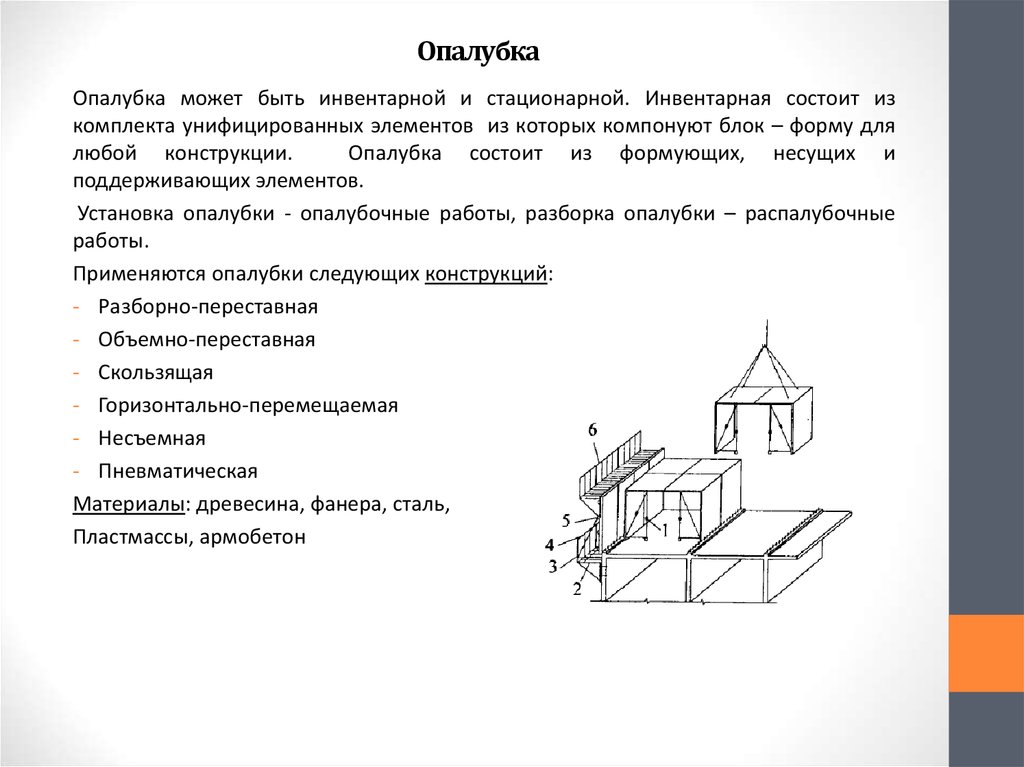

23. Опалубка

Опалубка может быть инвентарной и стационарной. Инвентарная состоит изкомплекта унифицированных элементов из которых компонуют блок – форму для

любой конструкции.

Опалубка состоит из формующих, несущих и

поддерживающих элементов.

Установка опалубки - опалубочные работы, разборка опалубки – распалубочные

работы.

Применяются опалубки следующих конструкций:

- Разборно-переставная

- Объемно-переставная

- Скользящая

- Горизонтально-перемещаемая

- Несъемная

- Пневматическая

Материалы: древесина, фанера, сталь,

Пластмассы, армобетон

24.

25.

Арматуру по способу установки подразделяют на виды:-Штучная арматура – прутковая из стержней и жесткая из профильной

прокатной стали. Собирается путем сварки на месте бетонирования в

арматурный каркас.

-Арматурная сетка применяется в основном для армирования плит.

Изготавливается в виде отдельных полотнищ (плоские сетки) нужного

размера или в виде рулонов, от которых отрезают куски необходимых

размеров.

-Арматурные каркасы применяются для армирования балок, колонн и

т.д.

26.

В монолитном строительстве наиболее распространен методнатяжения арматуры на бетон.

Для пропуска арматуры в бетоне устраивают каналы. С этой целью

перед бетонированием в опалубку устанавливают

каналообразователи - стальные трубы или стержни с наружной

проволочной обмоткой и специальной смазкой, резиновые шланги с

проволочным сердечником.

Во избежание сцепления с бетоном каналообразователи через

каждые 15-20 мин. поворачивают вокруг оси, а через 2-4 ч. после

окончания бетонирования извлекают.

Извлекаемые каналообразователи (трубы и шланги) применяют

при длине канала до 6 м.

В крупноразмерных конструкциях каналы устраивают путем закладки

гофрированных стальных трубок ( 6-11), которые остаются в бетоне.

По достижении бетоном проектной прочности через каналы

протягивают арматуру в виде пучков высокопрочной проволоки или

стальных канатов. Натягивают арматуру гидравлическими домкратами

одиночного или двойного действия.

Строительство

Строительство