Похожие презентации:

Базовый курс по основным типам долот компании Hughes Christensen

1.

Базовый курсПо основным типам долот компании

Hughes Christensen

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

2. Производство алмазных долот

© HughesHughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

3. Заводы пао производству алмазных долот Hughes Christensen

CelleLafayette

Venezuela

The Woodlands

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

4. Процесс изготовления

Процессизготовления алмазных долот

Hughes Christensen можно разделить на

следующие основные категории:

–

–

–

–

–

Создание формы/шаблона

Формирование формы/шаблона

Нагружение и термообработка

Сборка корпуса долота

Финальная инстпекция

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

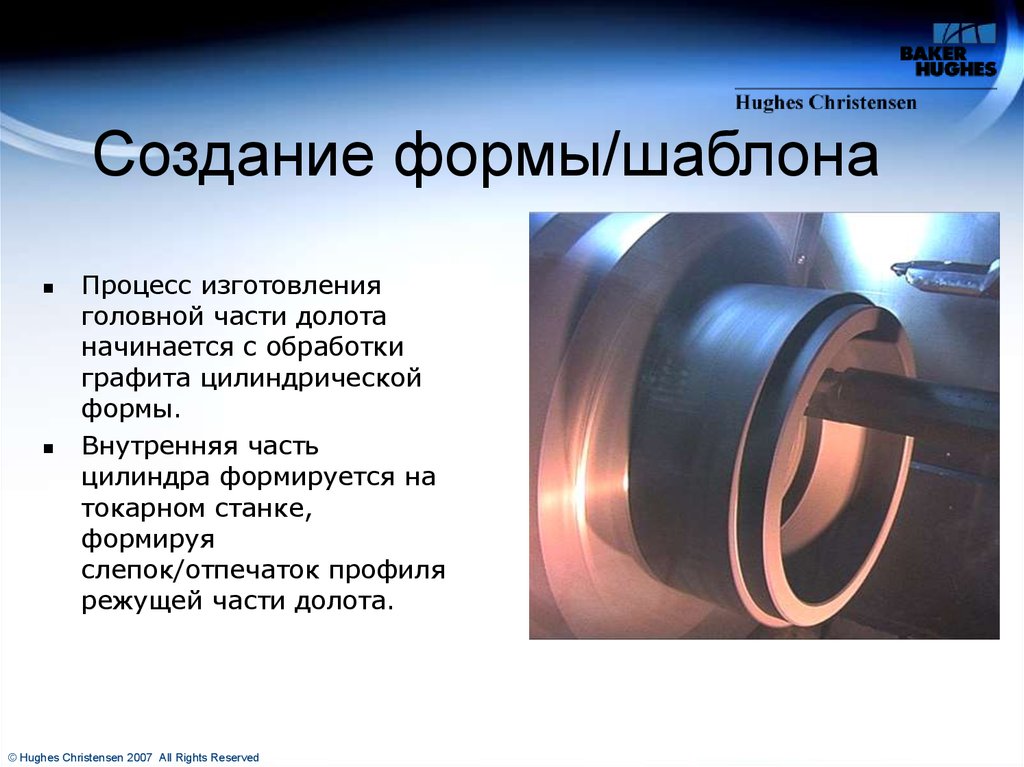

5. Создание формы/шаблона

Процесс изготовленияголовной части долота

начинается с обработки

графита цилиндрической

формы.

Внутренняя часть

цилиндра формируется на

токарном станке,

формируя

слепок/отпечаток профиля

режущей части долота.

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

6. Врезерование отверстий для резцов

Отверстия для вставкирезцов вырезаются

фрезой с цифровым

програмным

управлением, что

позволяет точно задавать

место и направление

отверстия.

Отверстия под резцы и

насадки вырезаются

строго в местах

определенных

инженером

дизайнером/конструктор

ом.

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

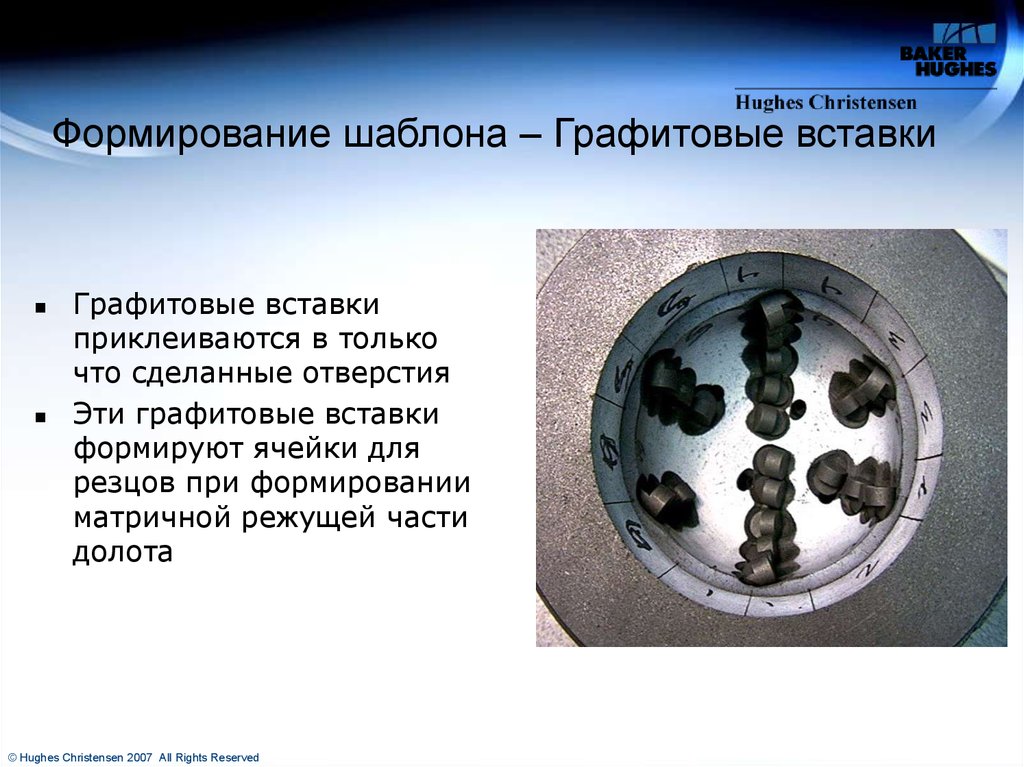

7. Формирование шаблона – Графитовые вставки

Графитовые вставкиприклеиваются в только

что сделанные отверстия

Эти графитовые вставки

формируют ячейки для

резцов при формировании

матричной режущей части

долота

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

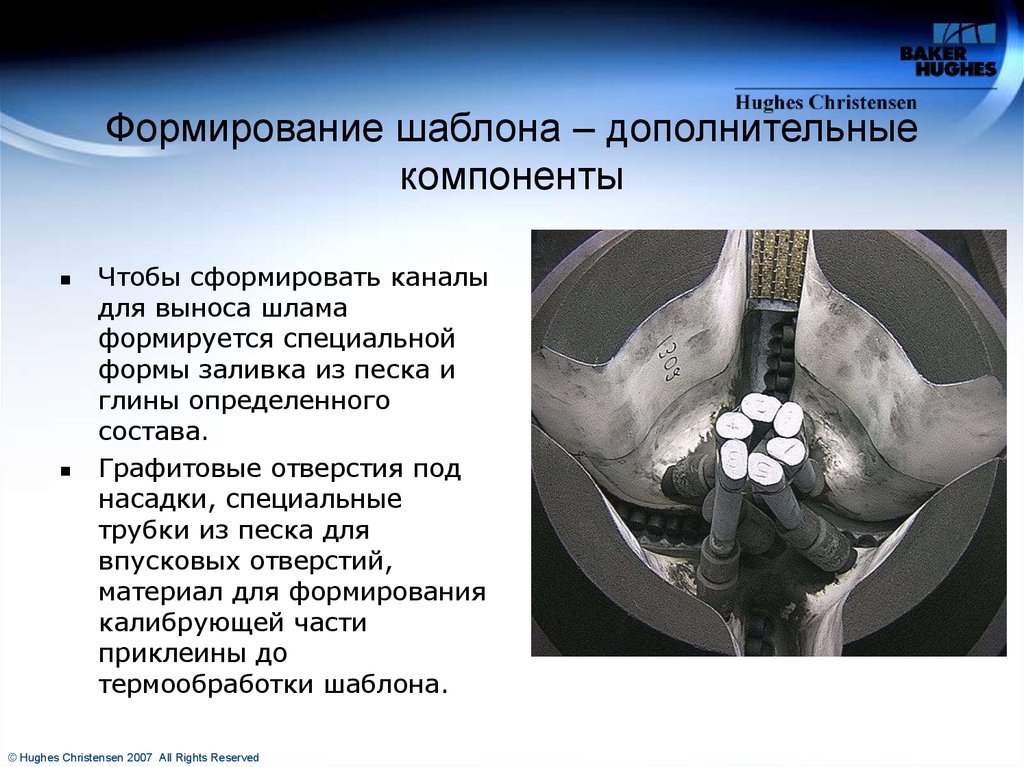

8. Формирование шаблона – дополнительные компоненты

Чтобы сформировать каналыдля выноса шлама

формируется специальной

формы заливка из песка и

глины определенного

состава.

Графитовые отверстия под

насадки, специальные

трубки из песка для

впусковых отверстий,

материал для формирования

калибрующей части

приклеины до

термообработки шаблона.

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

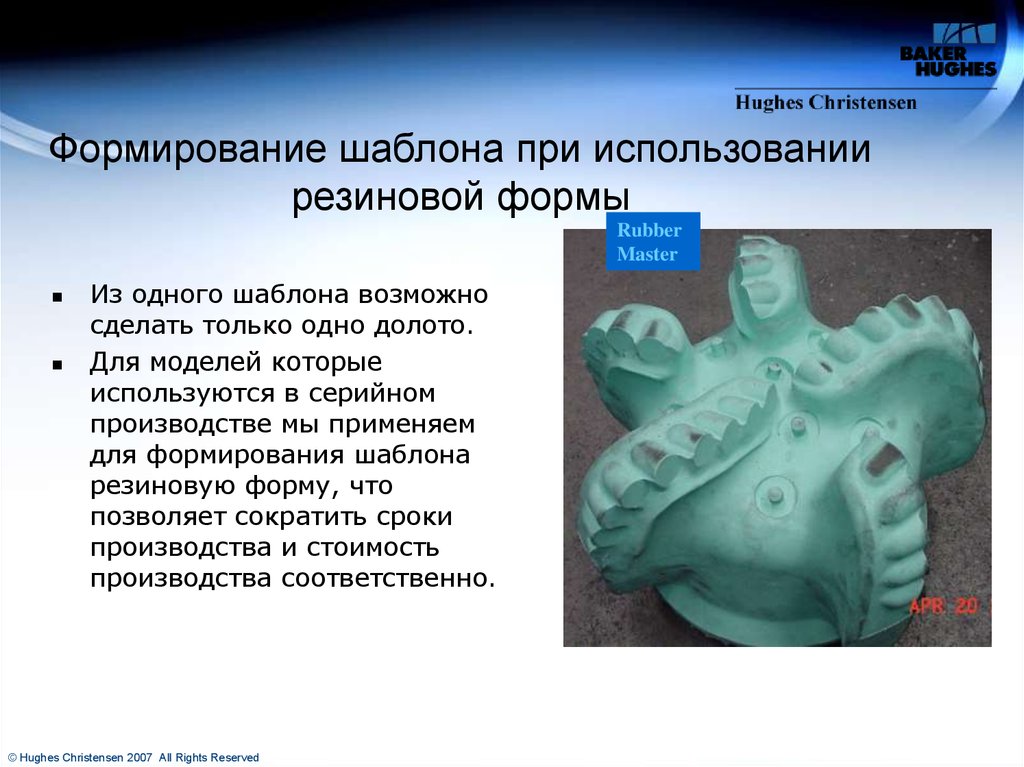

9. Формирование шаблона при использовании резиновой формы

RubberMaster

Из одного шаблона возможно

сделать только одно долото.

Для моделей которые

используются в серийном

производстве мы применяем

для формирования шаблона

резиновую форму, что

позволяет сократить сроки

производства и стоимость

производства соответственно.

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

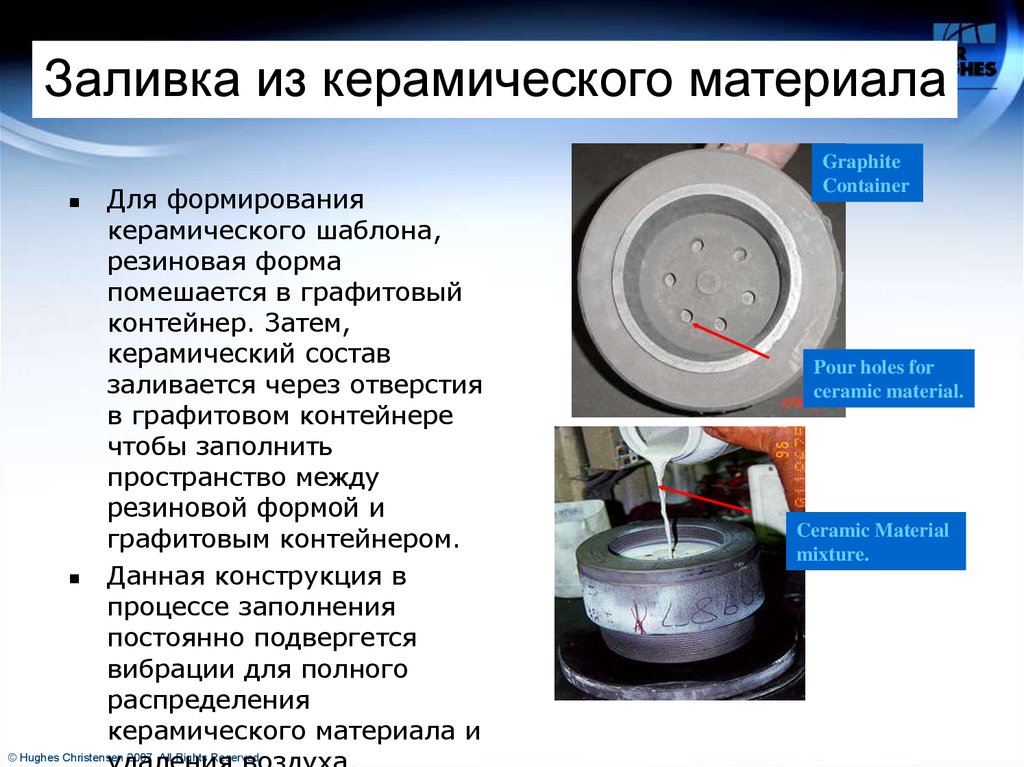

10. Заливка из керамического материала

Для формированиякерамического шаблона,

резиновая форма

помешается в графитовый

контейнер. Затем,

керамический состав

заливается через отверстия

в графитовом контейнере

чтобы заполнить

пространство между

резиновой формой и

графитовым контейнером.

Данная конструкция в

процессе заполнения

постоянно подвергется

вибрации для полного

распределения

керамического материала и

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

Graphite

Container

Pour holes for

ceramic material.

Ceramic Material

mixture.

11. Керамический шаблон

Керамический состав застывает в форме. Послевысыхания, резиновая формиа извлекается и

керамический шаблон готов. В отличие от

графитового шаблона, керамический шаблон не

требует формирования заливки под каналы для

выноса шлама, но отверстия под насадки и резцы

должны быть заполнены.

Керамический шаблон так же как и графитовый

шаблон может быть использован только однажды;

но резиновая форма может использована несколько

раз для быстрого формирования керамической

формы.

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

12. Термообработка

Обработка стальной болванкиСоединение стальной болванки и

головной части долота

Загрузка сборки в печь для

термообработки

Термообработка долота

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

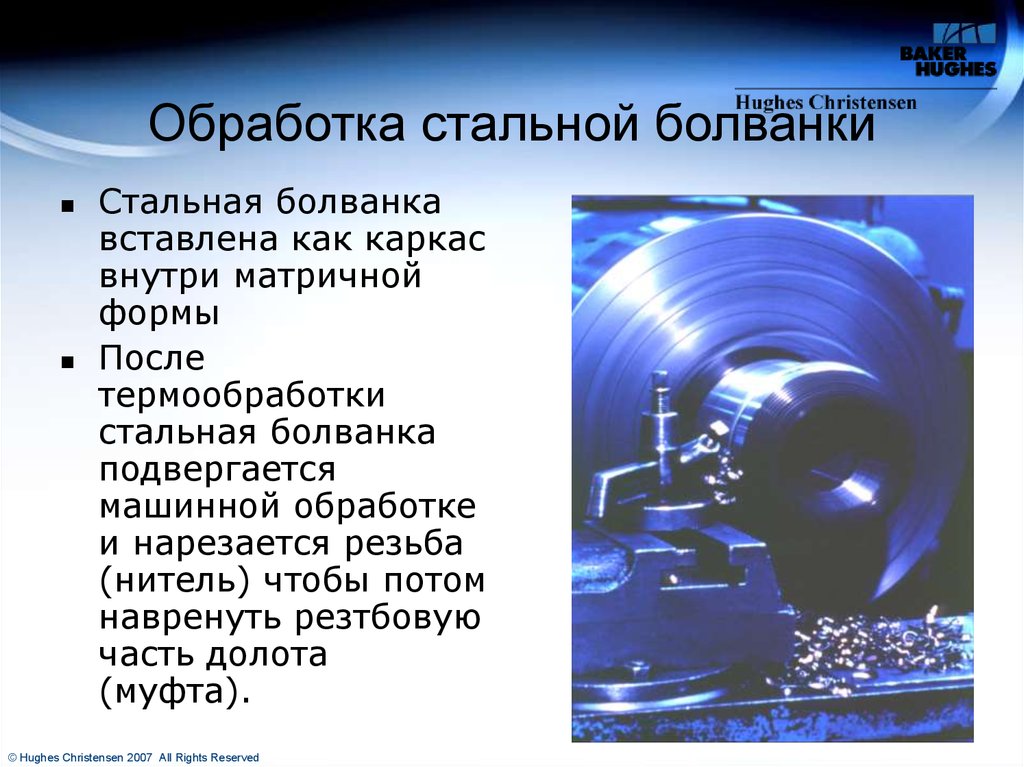

13. Обработка стальной болванки

Стальная болванкавставлена как каркас

внутри матричной

формы

После

термообработки

стальная болванка

подвергается

машинной обработке

и нарезается резьба

(нитель) чтобы потом

навренуть резтбовую

часть долота

(муфта).

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

14. Соединение стальной болванки и головной части долота

Стальная бованка иголовная часть

долота свариваются

вместе и готовы для

термообработки

На картинке показан

тип Gold Series,

последние дизайны

не имеют лопастей

на стальной

болванке

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

15. Загрузка сборки в печь для термообработки

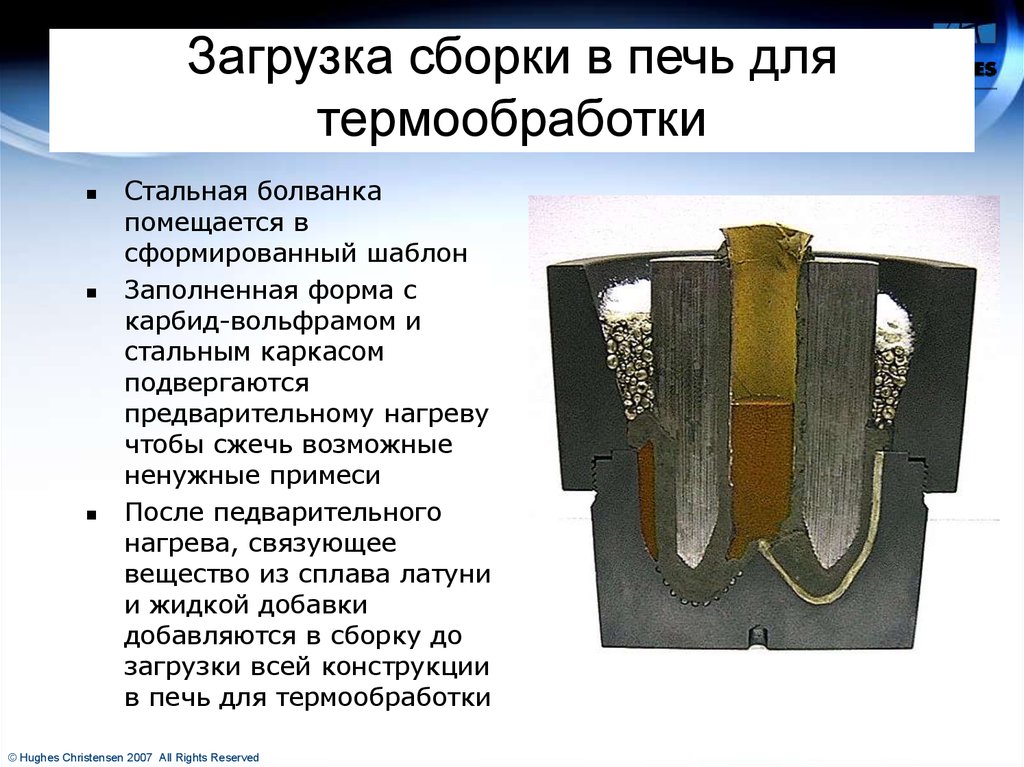

Стальная болванкапомещается в

сформированный шаблон

Заполненная форма с

карбид-вольфрамом и

стальным каркасом

подвергаются

предварительному нагреву

чтобы сжечь возможные

ненужные примеси

После педварительного

нагрева, связующее

вещество из сплава латуни

и жидкой добавки

добавляются в сборку до

загрузки всей конструкции

в печь для термообработки

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

16. Термообработка

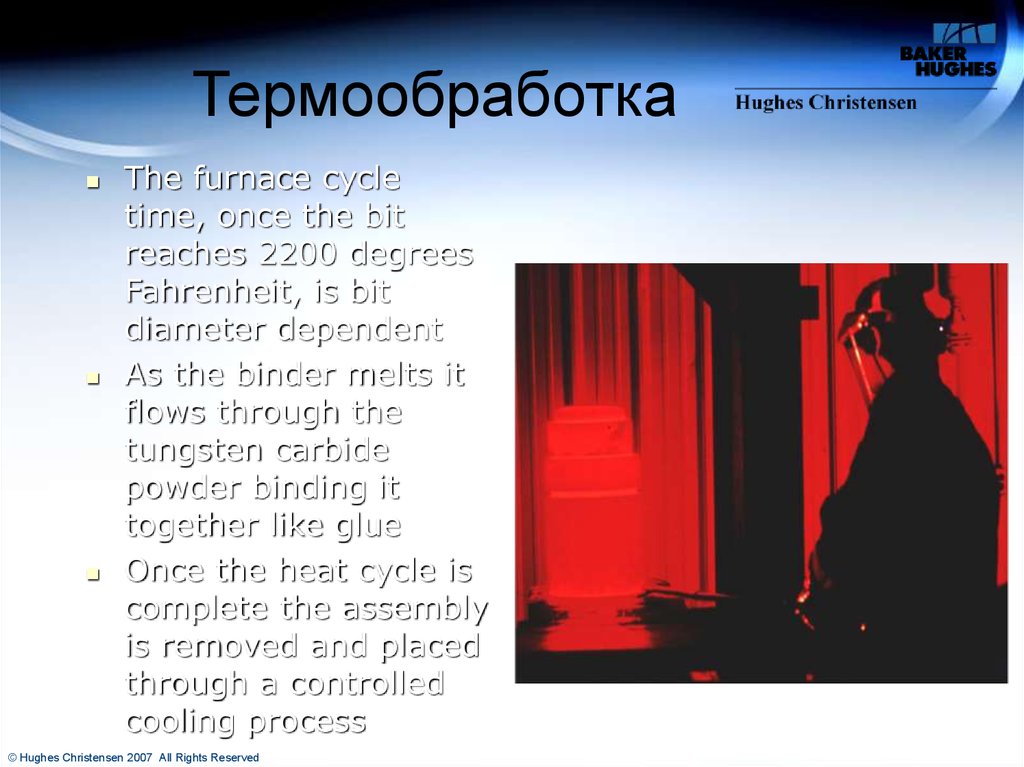

The furnace cycletime, once the bit

reaches 2200 degrees

Fahrenheit, is bit

diameter dependent

As the binder melts it

flows through the

tungsten carbide

powder binding it

together like glue

Once the heat cycle is

complete the assembly

is removed and placed

through a controlled

cooling process

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

17. Bit Body Assembly

Post Furnace Clean-up of CrownCasting

Bit Body to Shank Assembly

PDC Brazing Process

• PDC Cutter Preheat

• Brazing Process

• Post Brazing Crown View

Gage Pad/Gage Cutter Grinding

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

18. Post Furnace Cleanup

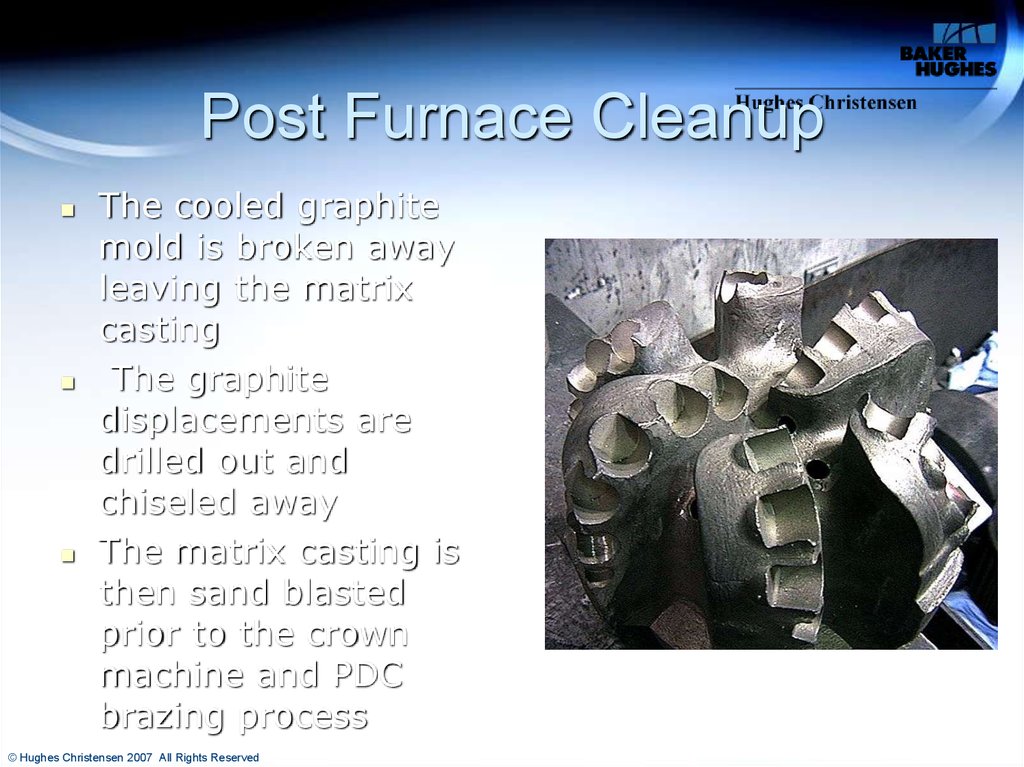

The cooled graphitemold is broken away

leaving the matrix

casting

The graphite

displacements are

drilled out and

chiseled away

The matrix casting is

then sand blasted

prior to the crown

machine and PDC

brazing process

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

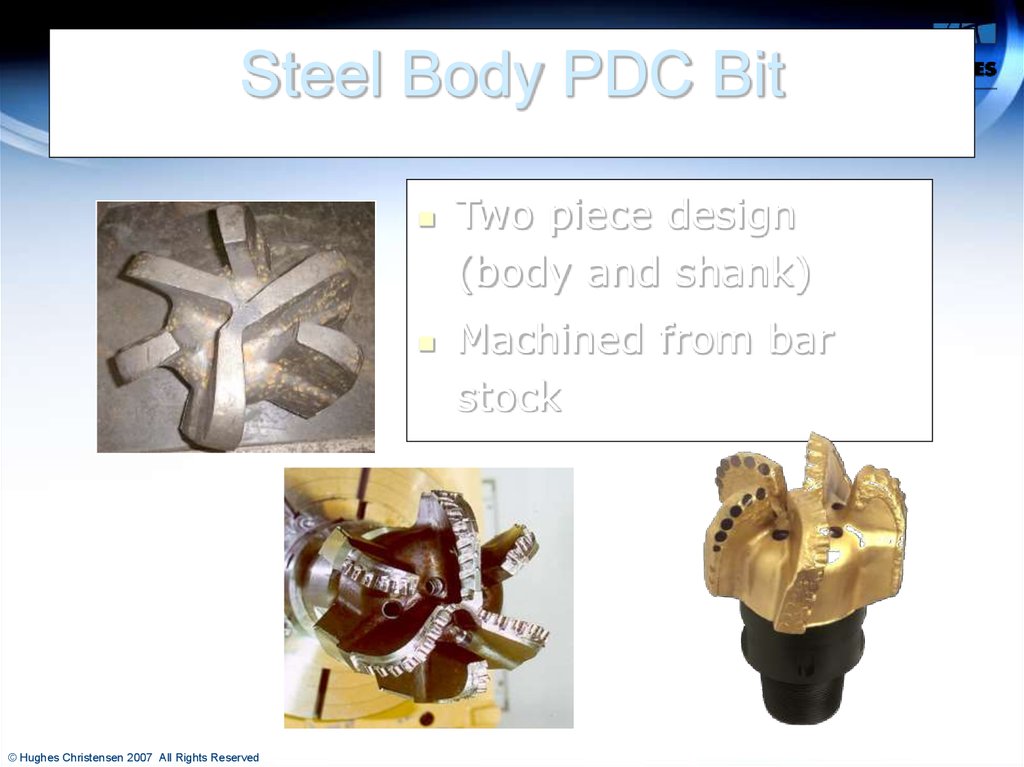

19. Steel Body PDC Bit

© HughesHughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

Two piece design

(body and shank)

Machined from bar

stock

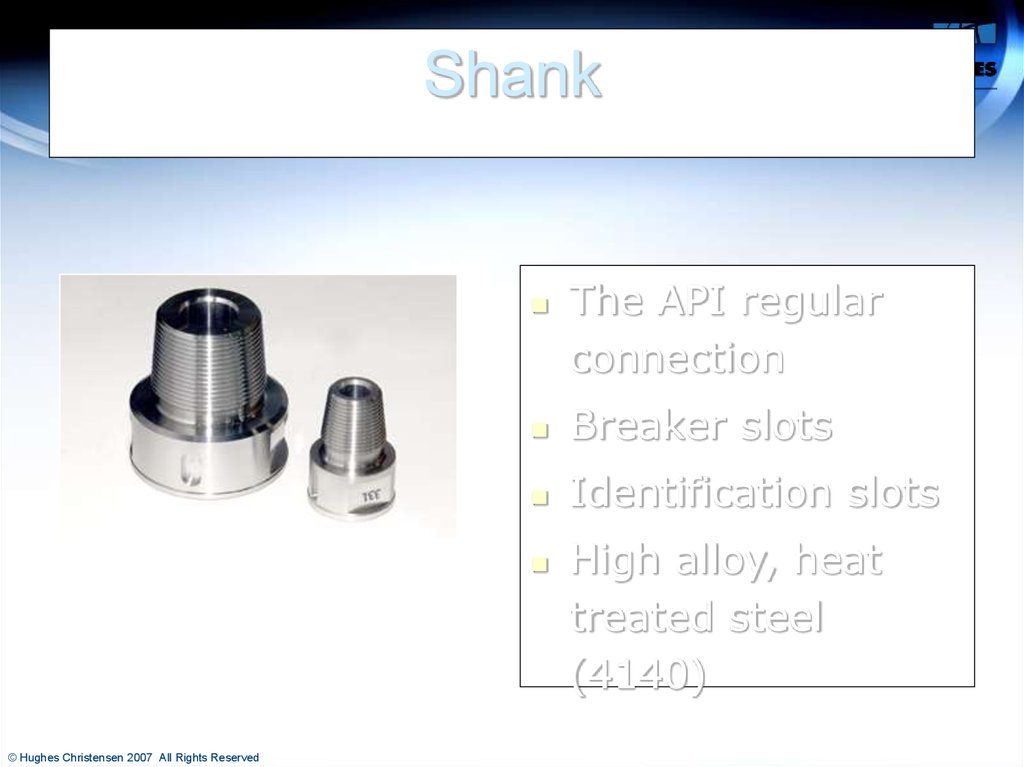

20. Shank

Breaker slotsIdentification slots

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

The API regular

connection

High alloy, heat

treated steel

(4140)

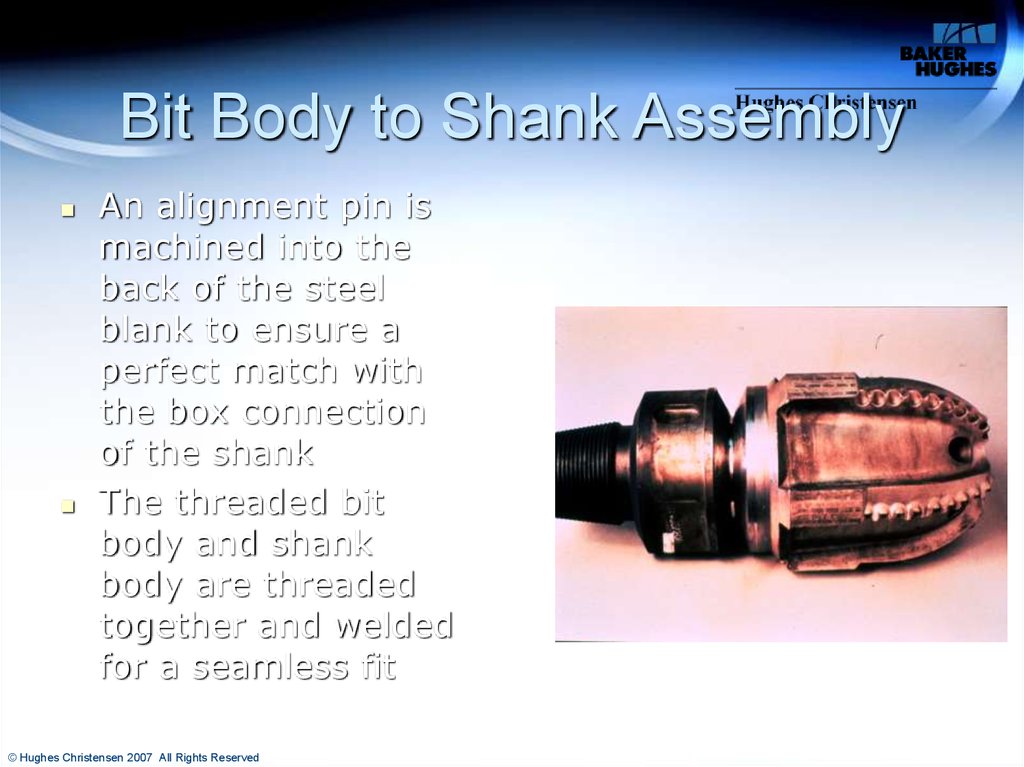

21. Bit Body to Shank Assembly

An alignment pin ismachined into the

back of the steel

blank to ensure a

perfect match with

the box connection

of the shank

The threaded bit

body and shank

body are threaded

together and welded

for a seamless fit

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

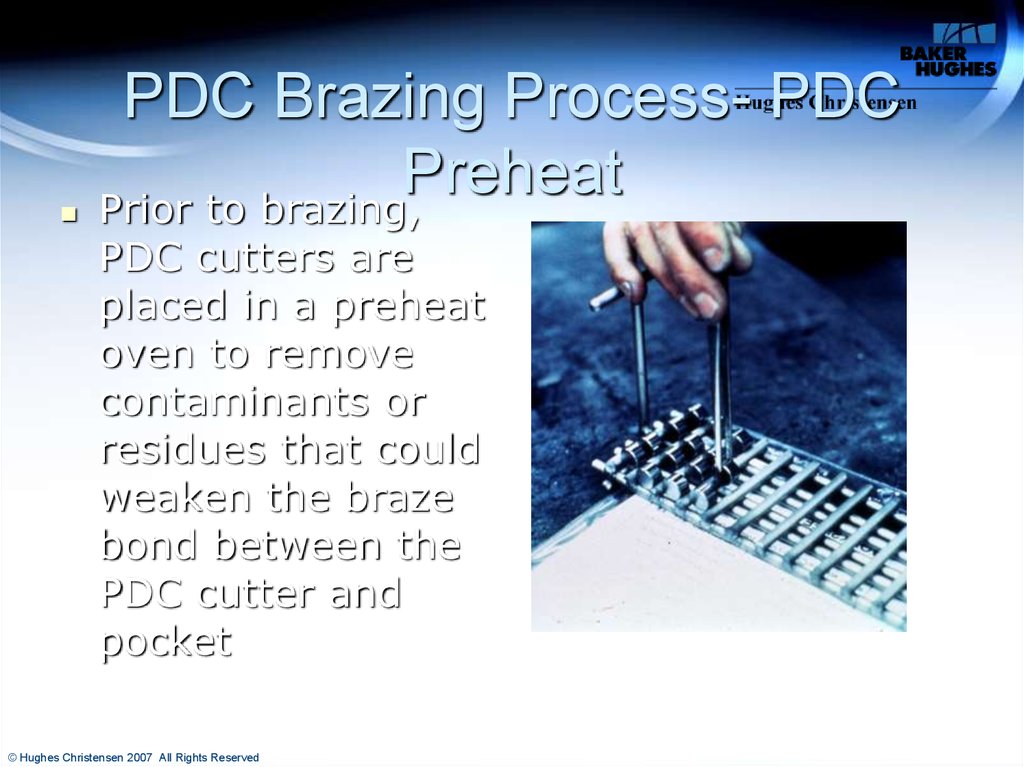

22. PDC Brazing Process- PDC Preheat

Prior to brazing,PDC cutters are

placed in a preheat

oven to remove

contaminants or

residues that could

weaken the braze

bond between the

PDC cutter and

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

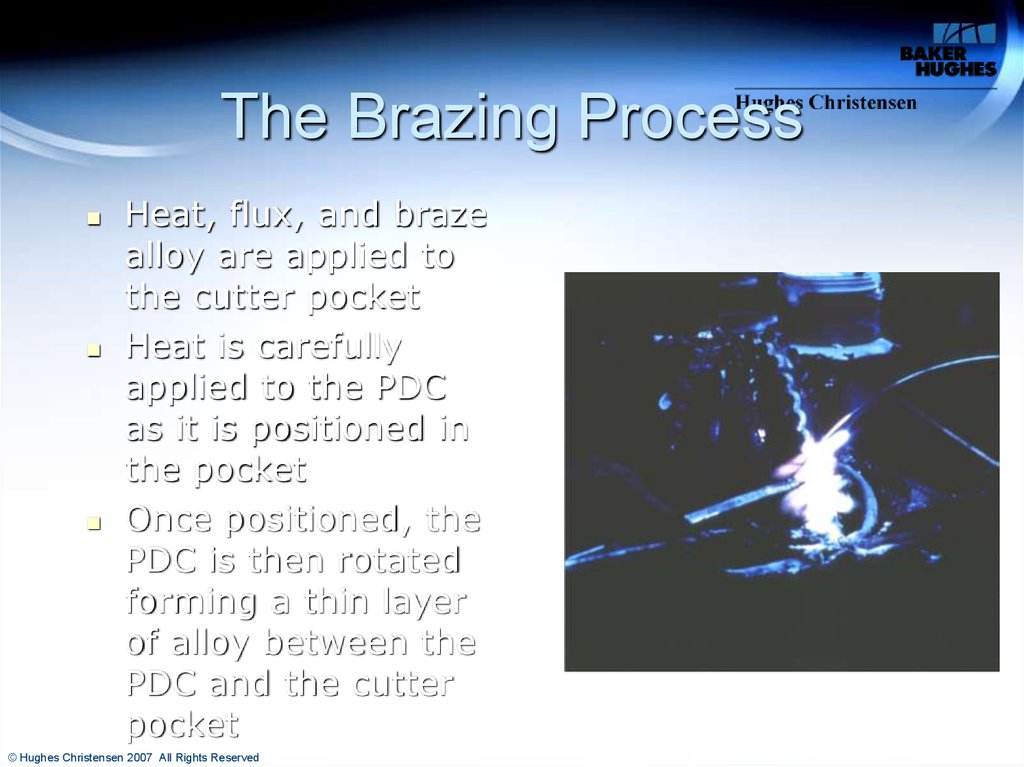

23. The Brazing Process

Heat, flux, and brazealloy are applied to

the cutter pocket

Heat is carefully

applied to the PDC

as it is positioned in

the pocket

Once positioned, the

PDC is then rotated

forming a thin layer

of alloy between the

PDC and the cutter

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

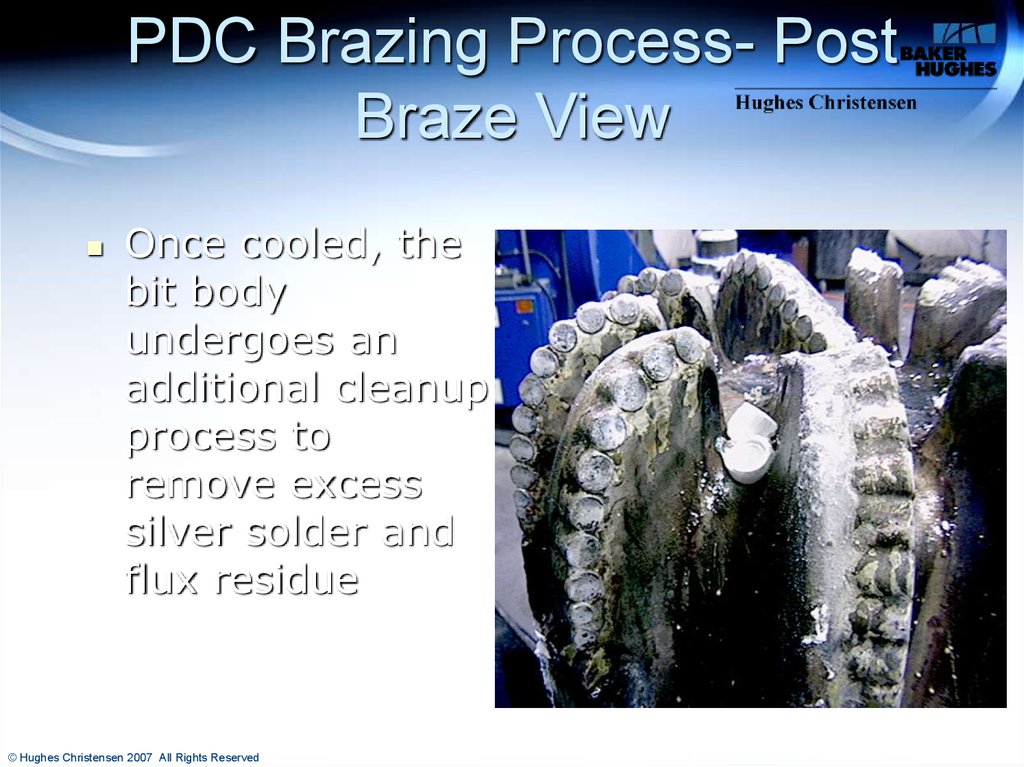

24. PDC Brazing Process- Post Braze View

Once cooled, thebit body

undergoes an

additional cleanup

process to

remove excess

silver solder and

flux residue

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

25. Gage Pad and Gage Cutter Grinding

The gage cutters,intentionally placed

over gage, are

ground back to

nominal bit

diameter producing

a finished bit crown

that meets all API

tolerance

specifications

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

26. Quality Assurance

Quality Assurance has the responsibilityof ensuring that each product we

manufacture is made to specifications

Quality Assurance inspects and ensures

that the component parts provided by

outside suppliers meet all engineering

specifications

Each stage of the bit manufacturing

process must be checked not only by

the employee but by a supervisor of

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

27. Final Inspection

Inspection Process-12 StepsAPI Ring Gage (Go / No Go)

Measured Dimensions

Visual PDC Cutter

Check/CMM/Ultrasonic

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

28. Inspection Process -12 Steps

1) Following Paperwork with Bit2) Bit Stamping to Paperwork

Verification

3) API Ring Gage (Go / No Go)

4) I.D. Plug Gage (Go / No Go) Core bits

5) Measured Dimensions

6) Visual/Dimensional Inspection

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

29. Inspection Process- 12 Steps

7) Dye Penetrant Test- Shank to BlankWeld

8) Hardness Test the Weld Area

9) Check General Appearance of PDC’s

• Coordinate Measuring Machine (CMM)

• Ultra Sonic Testing of PDC’s

10) Check All Nozzle Cavities

11) Stamp API Monogram (As Applicable)

12) Ready Bit for Shipping

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

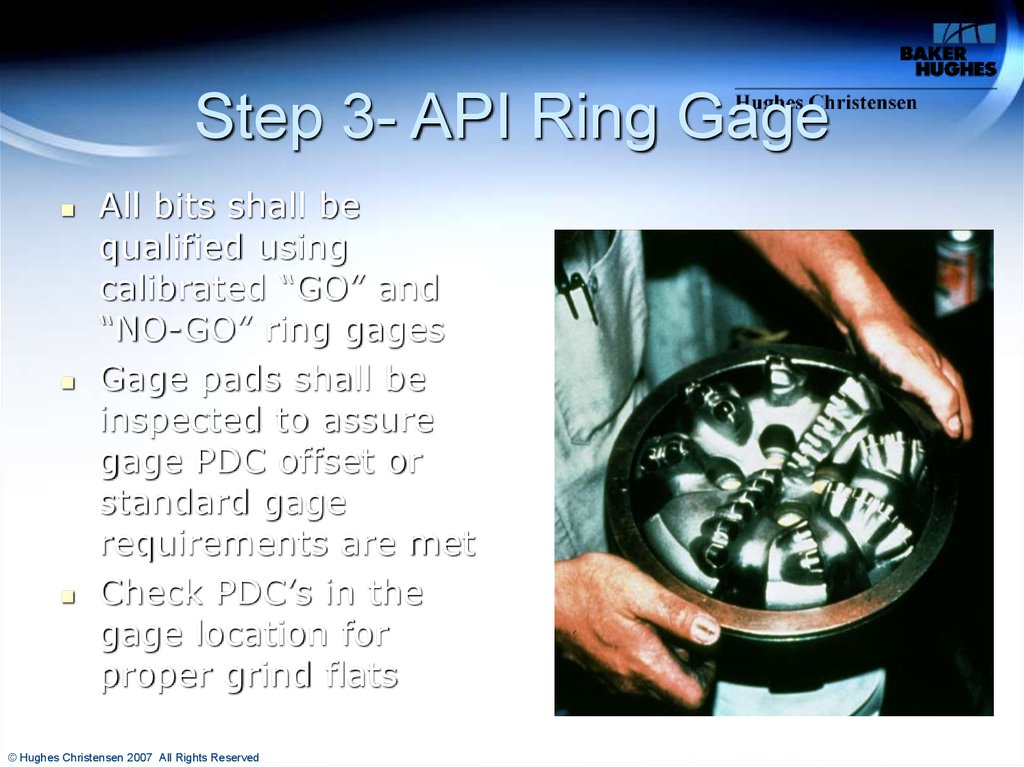

30. Step 3- API Ring Gage

All bits shall bequalified using

calibrated “GO” and

“NO-GO” ring gages

Gage pads shall be

inspected to assure

gage PDC offset or

standard gage

requirements are met

Check PDC’s in the

gage location for

proper grind flats

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

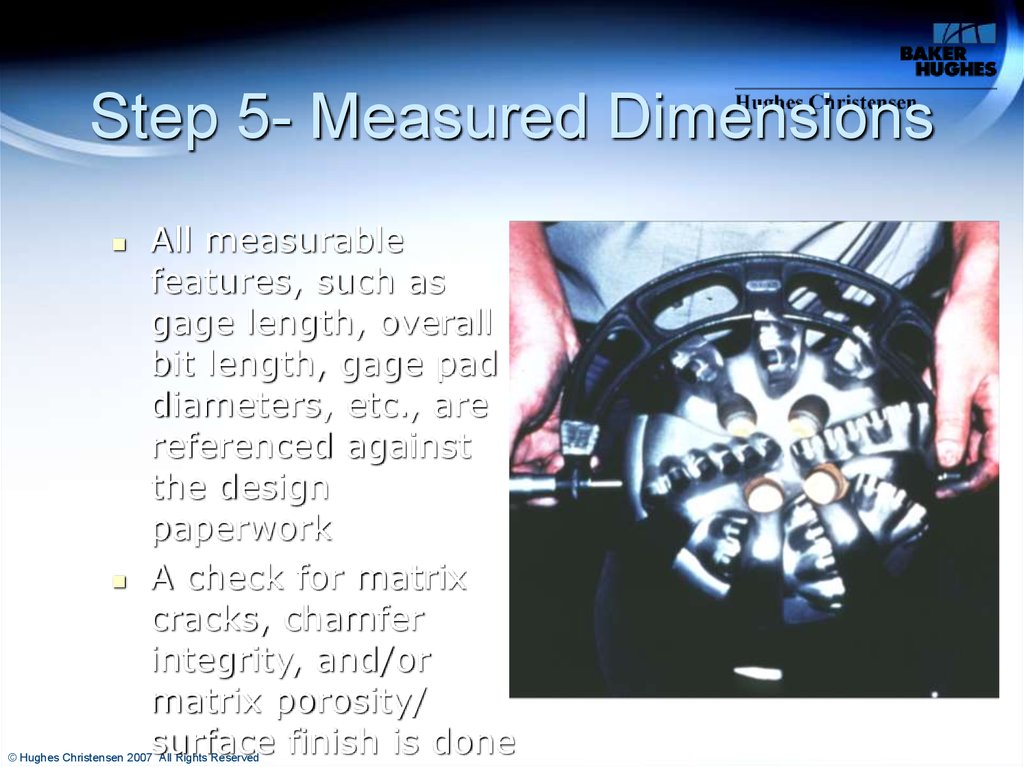

31. Step 5- Measured Dimensions

All measurablefeatures, such as

gage length, overall

bit length, gage pad

diameters, etc., are

referenced against

the design

paperwork

A check for matrix

cracks, chamfer

integrity, and/or

matrix porosity/

surface finish is done

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

32. Step 9- PDC Inspection(CMM)

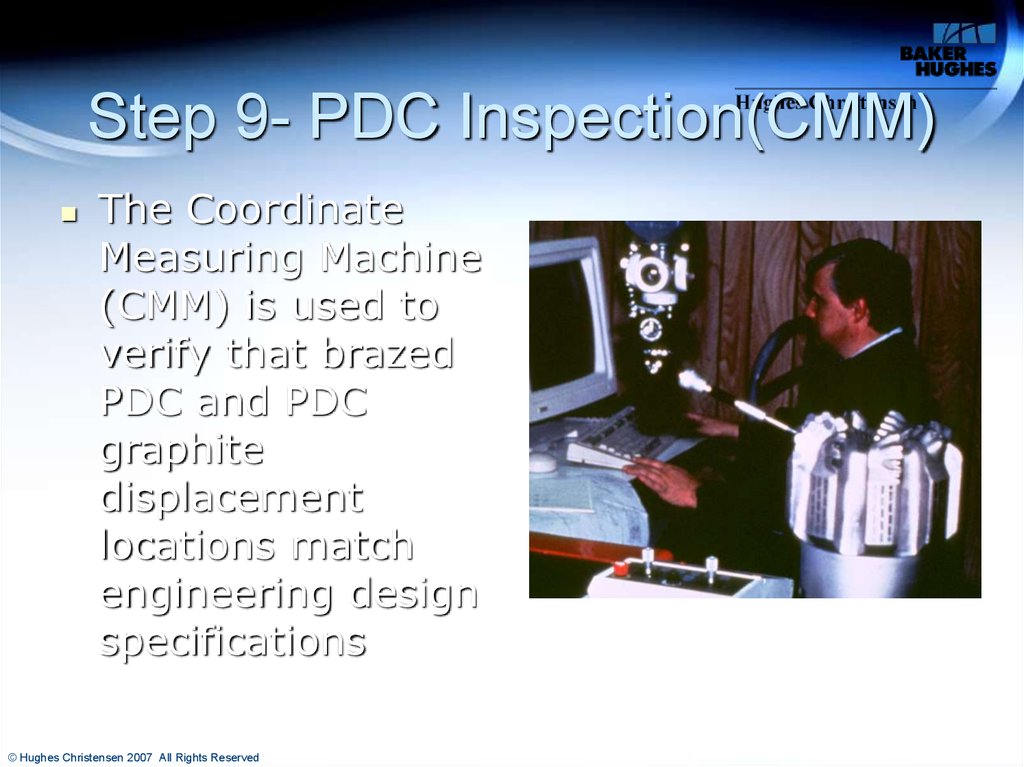

The CoordinateMeasuring Machine

(CMM) is used to

verify that brazed

PDC and PDC

graphite

displacement

locations match

engineering design

specifications

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

33. PDC Inspection- Ultrasonic Testing

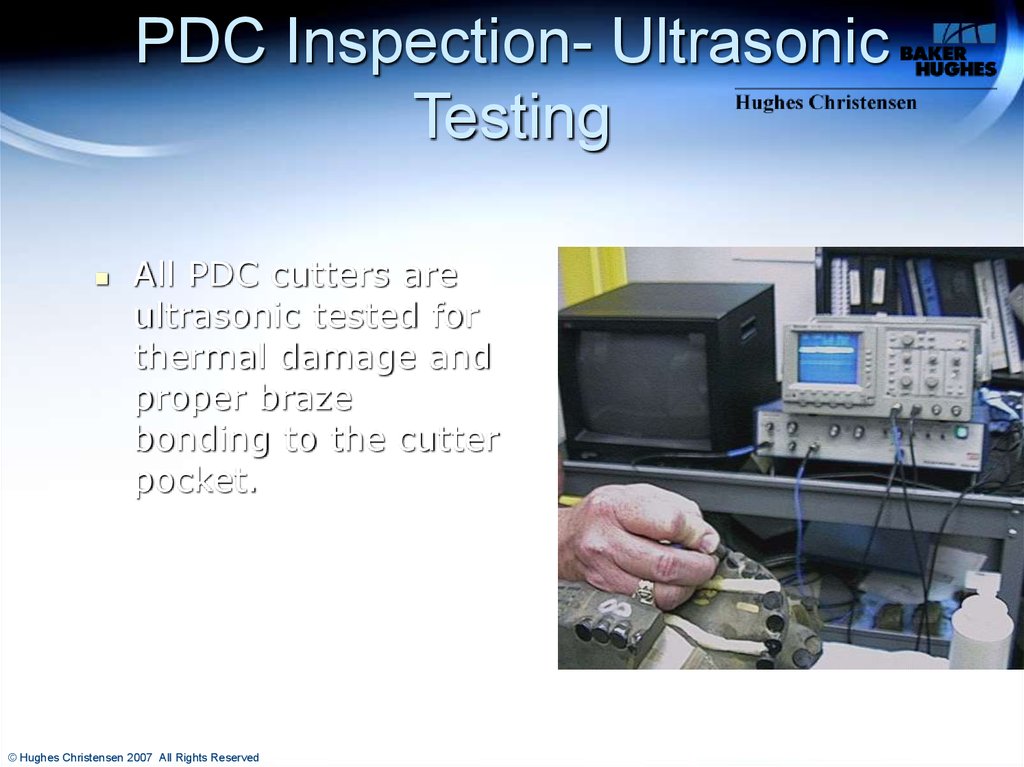

All PDC cutters areultrasonic tested for

thermal damage and

proper braze

bonding to the cutter

pocket.

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

34. Долота PDC

© HughesHughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

35. Строение долота с резцами из поликристаллического алмаза (PDC)

Соединениепод резьбу отворота

стандарта АНИ

Выемка с серийным

номером

Нерабоч

ая часть

Паз под доску

отворота

Сварной шов

Фаска короночного

кольца

Калибрующая

площадка

Короночное

кольцо

Корпус матрицы

долота

Насадка

Резцы

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

36. Вид с торца

ЛопастьКанал для

вывода

шлама

Резцы

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

Насадка

37. Карбид-вольфрамовый корпус матрицы

Порошкообразный сплав карбида вольфрама соединен с

никель-медным связующим сплавом

Высокая износостойкость

© Hughes

Hughes Christensen

Christensen 2006

All Rights

Rights Reserved

Reserved

©

2007 All

38. Крепление PDC резцов

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

Припаивание при низкой

температуре

Резец крепится на подложку

Сложная техника крепления

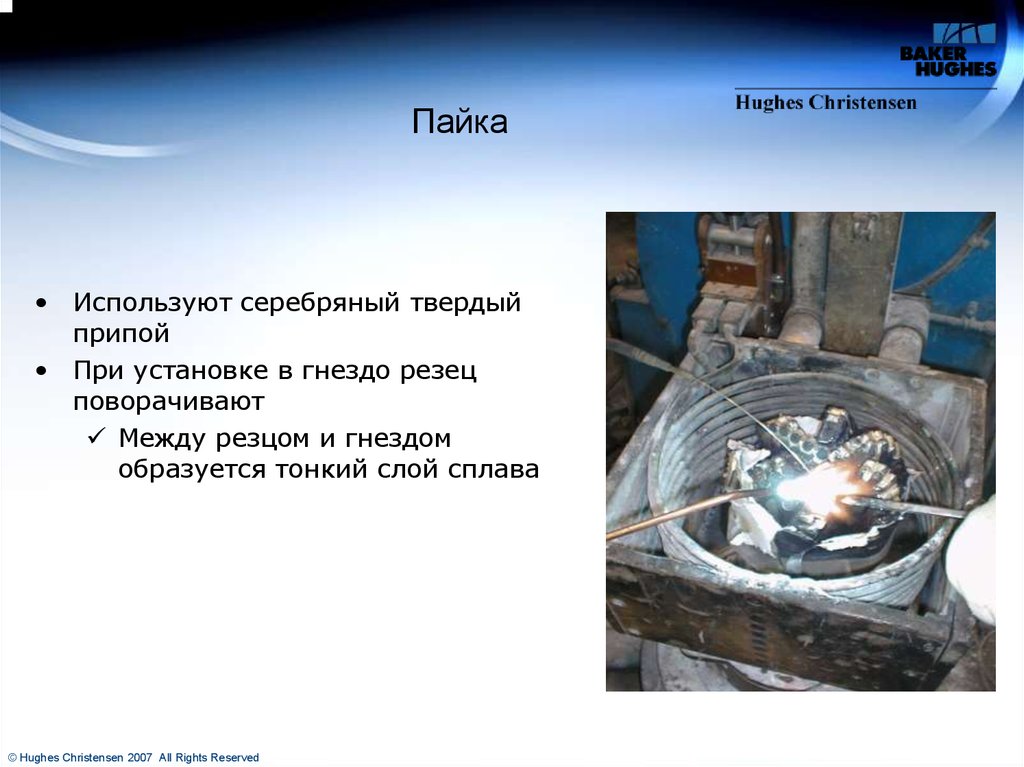

39. Пайка

• Используют серебряный твердыйприпой

• При установке в гнездо резец

поворачивают

Между резцом и гнездом

образуется тонкий слой сплава

© Hughes

Hughes Christensen

Christensen 2006

All Rights

Rights Reserved

Reserved

©

2007 All

40. Стальной корпус

Двухкомпонентная конструкция© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

41.

HC – долота общего назначенияHCM – долота для направленного бурения и бурения с применением

ВЗД

HCR –

для бурения с применением роторных управляемых систем

Резцы Genesis

Оптимальный

угол фаски

алмазной

таблетки

© Hughes

Hughes Christensen

Christensen 2006

All Rights

Rights Reserved

Reserved

©

2007 All

Компьютерный

анализ динамики

потока (CFD)

Оптимальный

угол установки

резца

42.

Подскакивание долота на забое– Продольные колебания

Скачкообразное закручивание (Stick-Slip)

– Торсионные колебания

Завихрения

– Поперечные колебания

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

43.

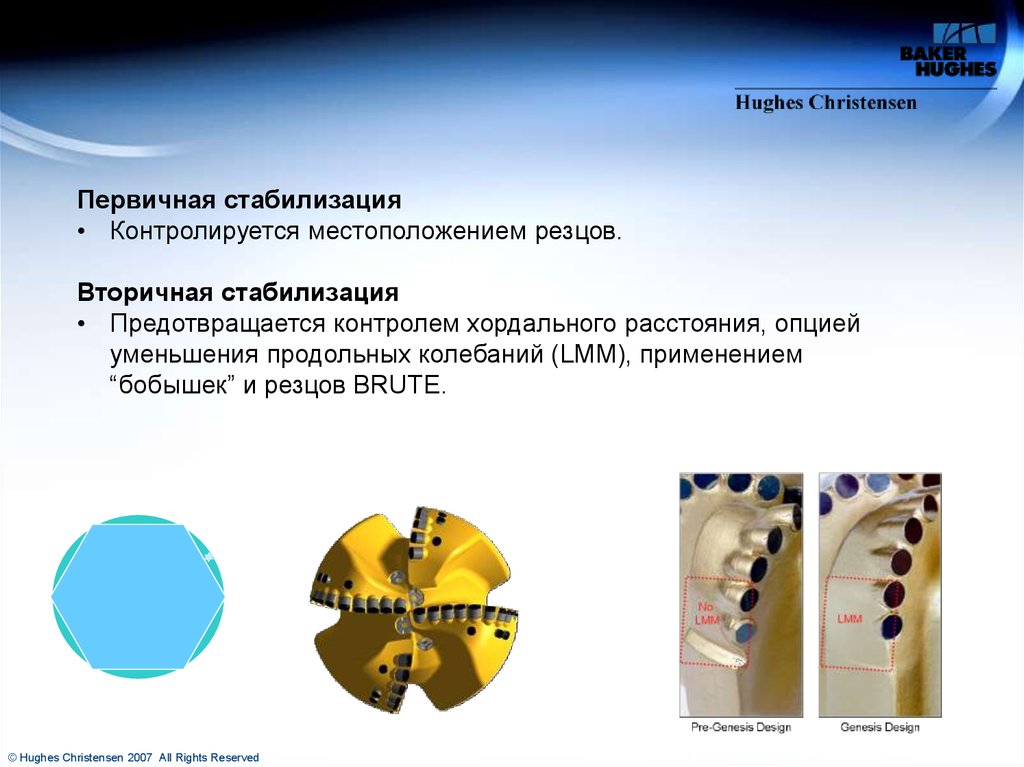

Первичная стабилизация• Контролируется местоположением резцов.

Вторичная стабилизация

• Предотвращается контролем хордального расстояния, опцией

уменьшения продольных колебаний (LMM), применением

“бобышек” и резцов BRUTE.

© Hughes

Hughes Christensen

Christensen 2006

All Rights

Rights Reserved

Reserved

©

2007 All

44.

Технология EZSteer – контроль глубины внедрения резцовв породу

Genesis HCM

Глубина среза

Опорные поверхности на торце долота при контакте с забоем принимают

на себя избыточную осевую нагрузку

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

45.

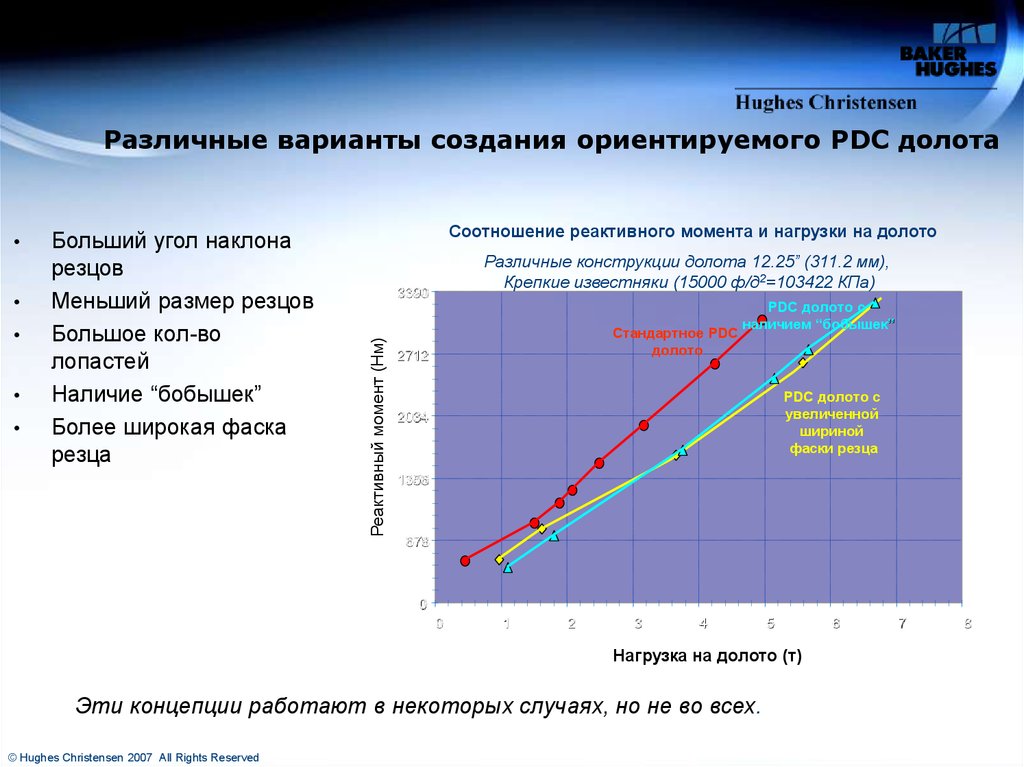

Различные варианты создания ориентируемого PDC долотаБольший угол наклона

резцов

Меньший размер резцов

Большое кол-во

лопастей

Наличие “бобышек”

Более широкая фаска

резца

Соотношение реактивного момента и нагрузки на долото

Различные конструкции долота 12.25” (311.2 мм),

Крепкие известняки (15000 ф/д2=103422 КПа)

3390

Реактивный момент (Нм)

Стандартное PDC

долото

2712

PDC долото с

наличием “бобышек”

PDC долото с

увеличенной

шириной

фаски резца

2034

1356

678

0

0

1

2

3

4

5

Нагрузка на долото (т)

Эти концепции работают в некоторых случаях, но не во всех.

© Hughes

Hughes Christensen

Christensen 2006

All Rights

Rights Reserved

Reserved

©

2007 All

6

7

8

46.

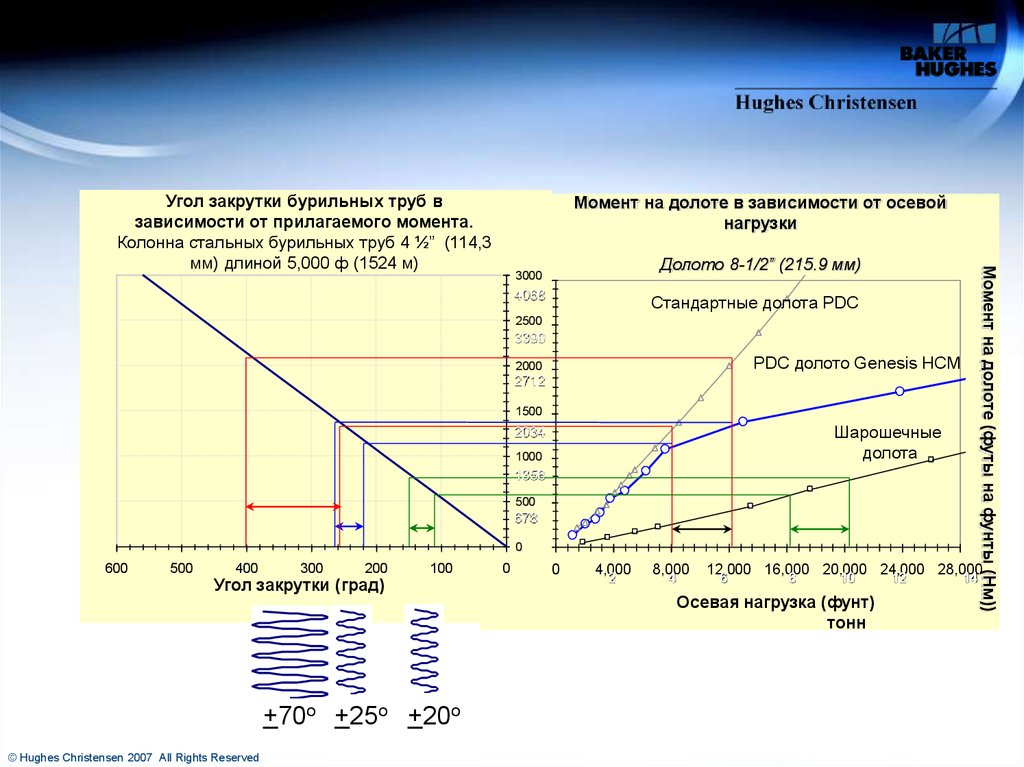

Угол закрутки бурильных труб взависимости от прилагаемого момента.

Колонна стальных бурильных труб 4 ½” (114,3

мм) длиной 5,000 ф (1524 м)

Момент на долоте в зависимости от осевой

нагрузки

4068

Стандартные долота PDC

2500

2,500

3390

PDC долото Genesis HCM

2000

2,000

2712

1500

1,500

Шарошечные

долота

2034

1000

1,000

1356

500

500

678

0

600

500

400

300

200

Угол закрутки (град)

100

+70o +25o +20o

© Hughes

Hughes Christensen

Christensen 2006

All Rights

Rights Reserved

Reserved

©

2007 All

0

0

0

4,000

2

8,000

4

Момент на долоте (футы на фунты (Нм))

Долото 8-1/2” (215.9 мм)

3000

3,000

12,000 16,000 20,000 24,000 28,000

6

8

10

Осевая нагрузка (фунт)

тонн

12

14

47. Калибрующая часть

Резцы на калибрующей части© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

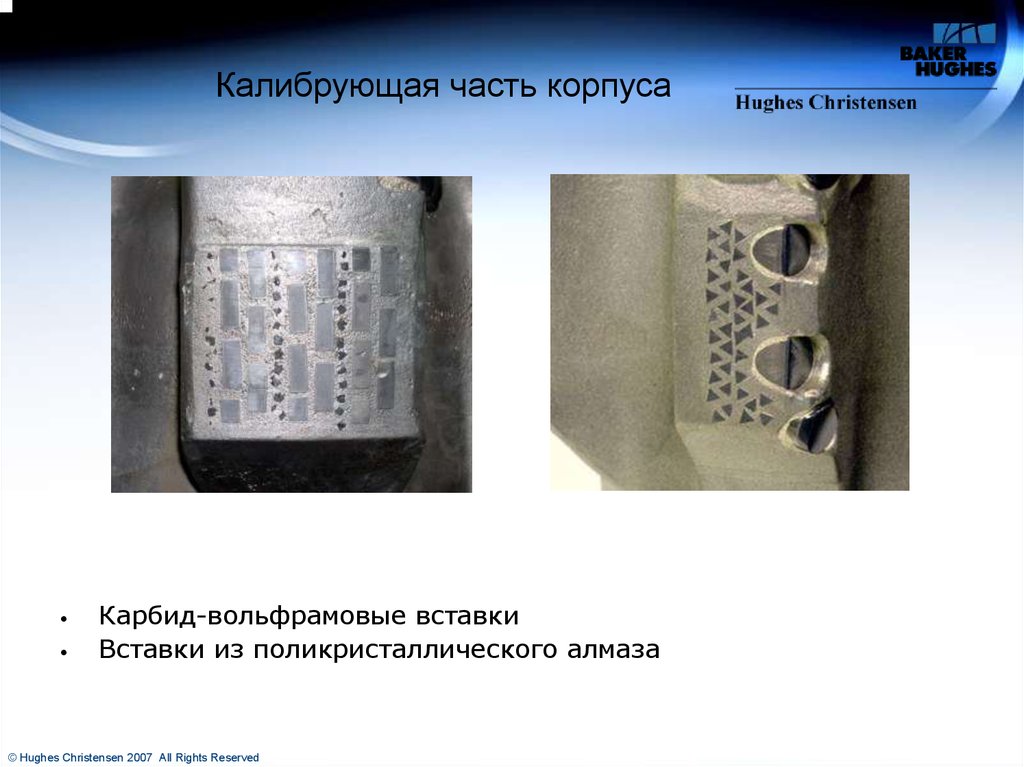

48. Калибрующая часть корпуса

Карбид-вольфрамовые вставки

Вставки из поликристаллического алмаза

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

49. Калибрующая часть стального корпуса

Карбидвольфрамовыевставки

Резцы PDC

Стандартная

калибрующая

часть

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

Калибрующая

часть

повышенного

качества

50. Стандарты длины калибрующей части

© HughesHughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

Размер

долота

Стандартна

я длина

калибр.

части

≤ 5.000

2.0 in.

5.001 – 9.000

2.5 in.

9.001 – 13.000

3.0 in.

13.001 – 18.000

3.5 in.

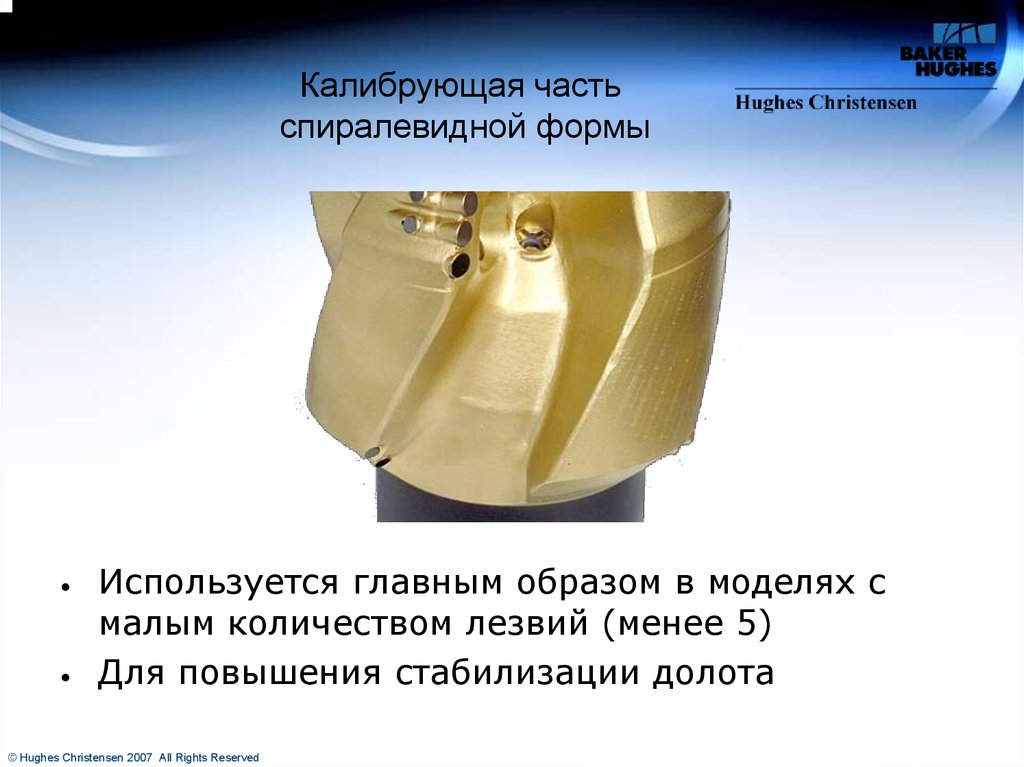

51. Калибрующая часть спиралевидной формы

Используется главным образом в моделях с

малым количеством лезвий (менее 5)

Для повышения стабилизации долота

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

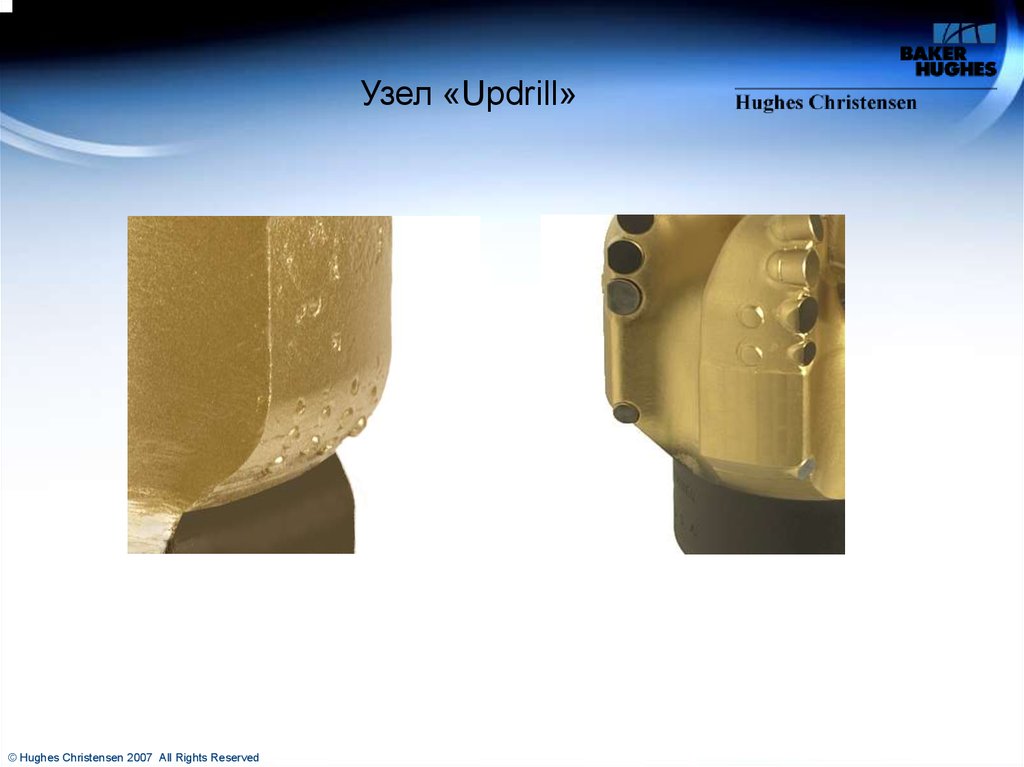

52. Узел «Updrill»

Резцы из природных алмазов© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

PDC резцы

53.

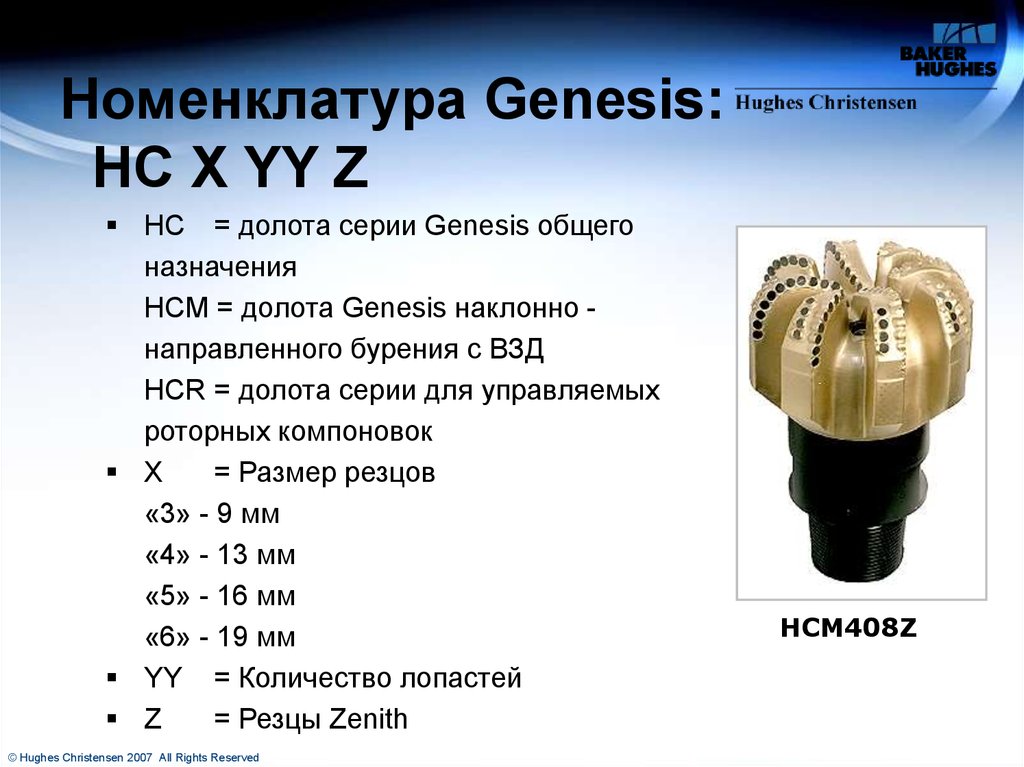

Номенклатура Genesis:HC X YY Z

HC = долота серии Genesis общего

назначения

HCM = долота Genesis наклонно направленного бурения с ВЗД

HCR = долота серии для управляемых

роторных компоновок

X

= Размер резцов

«3» - 9 мм

«4» - 13 мм

«5» - 16 мм

«6» - 19 мм

YY = Количество лопастей

Z

= Резцы Zenith

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

HCM408Z

54. Алмазные долота

© HughesHughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

55.

Серии импрегнированных долотТрадиционные

© Hughes

Hughes Christensen

Christensen 2007

2006 All

All Rights

Rights Reserved

Reserved

©

Серия HedgeHog

Промышленность

Промышленность