Похожие презентации:

Переробка та утилізація легкої промисловості, тканих виробів

1. Переробка та утилізація легкої промисловості, тканих виробів

Виконала студентка:групи ЕКОс – 11

Сидорко М.В.

Перевірила:

к.т.н. доц. Попович О.Р.

2.

3.

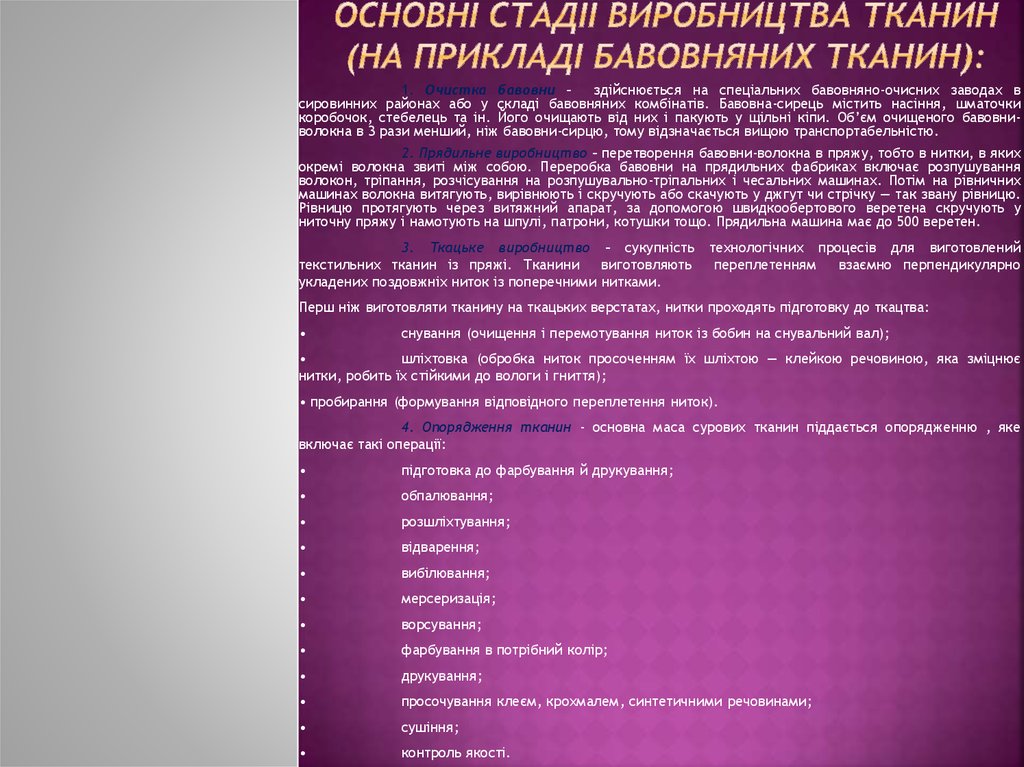

4. Основні стадії виробництва тканин (на прикладі бавовняних тканин):

1. Очистка бавовни здійснюється на спеціальних бавовняно-очисних заводах всировинних районах або у складі бавовняних комбінатів. Бавовна-сирець містить насіння, шматочки

коробочок, стебелець та ін. Його очищають від них і пакують у щільні кіпи. Об’єм очищеного бавовниволокна в 3 рази менший, ніж бавовни-сирцю, тому відзначається вищою транспортабельністю.

2. Прядильне виробництво – перетворення бавовни-волокна в пряжу, тобто в нитки, в яких

окремі волокна звиті між собою. Переробка бавовни на прядильних фабриках включає розпушування

волокон, тріпання, розчісування на розпушувально-тріпальних і чесальних машинах. Потім на рівничних

машинах волокна витягують, вирівнюють і скручують або скачують у джгут чи стрічку — так звану рівницю.

Рівницю протягують через витяжний апарат, за допомогою швидкообертового веретена скручують у

ниточну пряжу і намотують на шпулі, патрони, котушки тощо. Прядильна машина має до 500 веретен.

3. Ткацьке виробництво – сукупність

текстильних тканин із пряжі. Тканини

виготовляють

укладених поздовжніх ниток із поперечними нитками.

технологічних процесів для виготовлений

переплетенням

взаємно перпендикулярно

Перш ніж виготовляти тканину на ткацьких верстатах, нитки проходять підготовку до ткацтва:

снування (очищення і перемотування ниток із бобин на снувальний вал);

шліхтовка (обробка ниток просоченням їх шліхтою — клейкою речовиною, яка зміцнює

нитки, робить їх стійкими до вологи і гниття);

• пробирання (формування відповідного переплетення ниток).

4. Опорядження тканин - основна маса сурових тканин піддається опорядженню , яке

включає такі операції:

підготовка до фарбування й друкування;

обпалювання;

розшліхтування;

відварення;

вибілювання;

мерсеризація;

ворсування;

фарбування в потрібний колір;

друкування;

просочування клеєм, крохмалем, синтетичними речовинами;

сушіння;

контроль якості.

5.

6.

Підприємствапервинної

переробки сировини мають велику кількість

відходів (до 30-40% ваги вихідної сировини) і

тому тяжіють до сировинних баз. Волокнисті

культури обробляють у місцях їхнього

виробництва, а тваринницька сировина

піддається первинній переробці далеко від

сировинних баз. Так, миття вовни можна

здійснювати на шляху транспортування

сировини

за

наявності

водота

паливопостачання. Розміщення виробництва

шкіри

може

бути

сполучене

як

з

тваринницькою базою, так і з центром

споживання м’яса.

7.

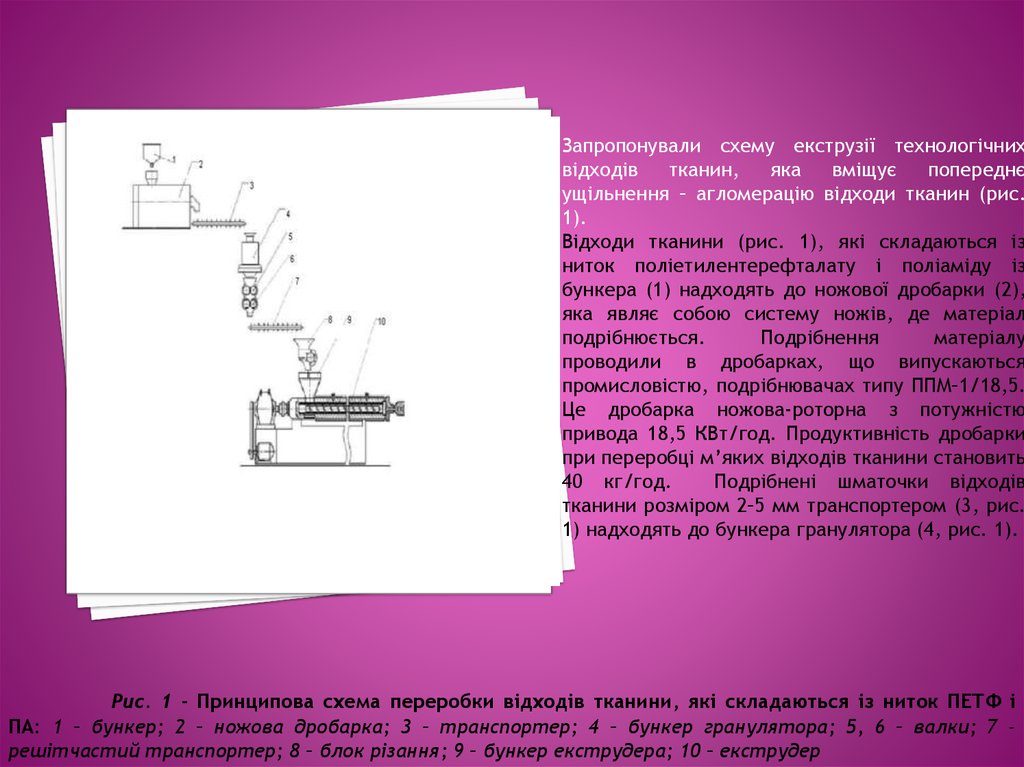

Запропонували схему екструзії технологічнихвідходів

тканин,

яка

вміщує

попереднє

ущільнення – агломерацію відходи тканин (рис.

1).

Відходи тканини (рис. 1), які складаються із

ниток поліетилентерефталату і поліаміду із

бункера (1) надходять до ножової дробарки (2),

яка являє собою систему ножів, де матеріал

подрібнюється.

Подрібнення

матеріалу

проводили в дробарках, що випускаються

промисловістю, подрібнювачах типу ППМ–1/18,5.

Це дробарка ножова-роторна з потужністю

привода 18,5 КВт/год. Продуктивність дробарки

при переробці м’яких відходів тканини становить

40 кг/год.

Подрібнені шматочки відходів

тканини розміром 2–5 мм транспортером (3, рис.

1) надходять до бункера гранулятора (4, рис. 1).

Рис. 1 - Принципова схема переробки відходів тканини, які складаються із ниток ПЕТФ і

ПА: 1 – бункер; 2 – ножова дробарка; 3 – транспортер; 4 – бункер гранулятора; 5, 6 – валки; 7 решітчастий транспортер; 8 – блок різання; 9 – бункер екструдера; 10 – екструдер

8.

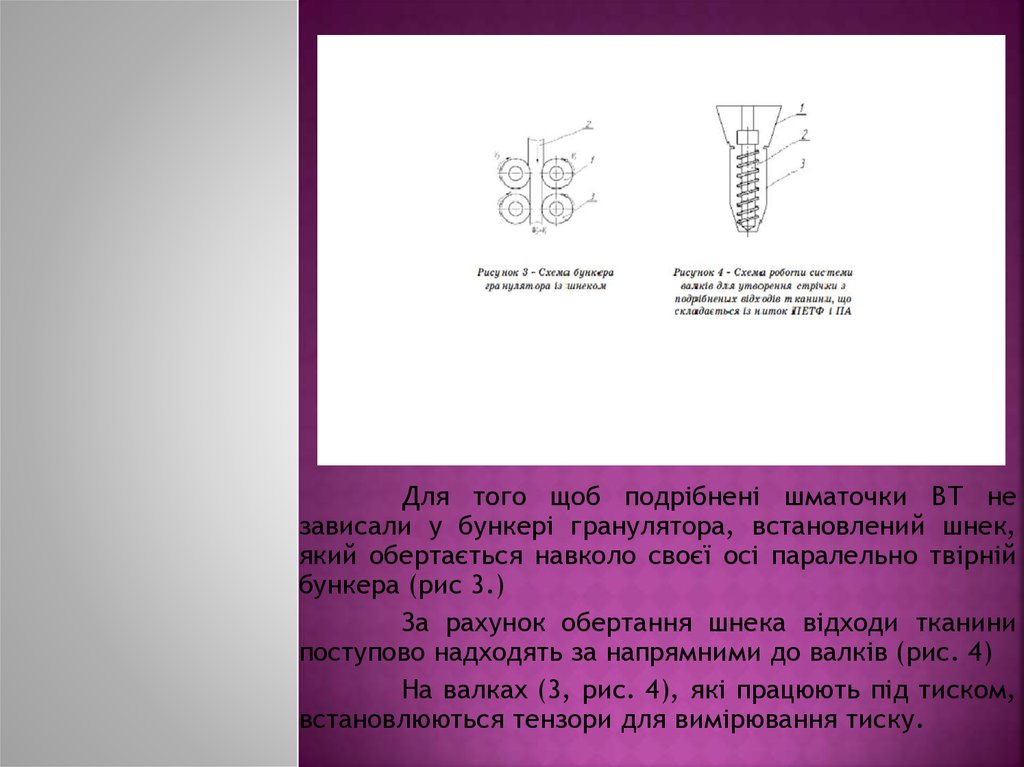

Для того щоб подрібнені шматочки ВТ независали у бункері гранулятора, встановлений шнек,

який обертається навколо своєї осі паралельно твірній

бункера (рис 3.)

За рахунок обертання шнека відходи тканини

поступово надходять за напрямними до валків (рис. 4)

На валках (3, рис. 4), які працюють під тиском,

встановлюються тензори для вимірювання тиску.

9.

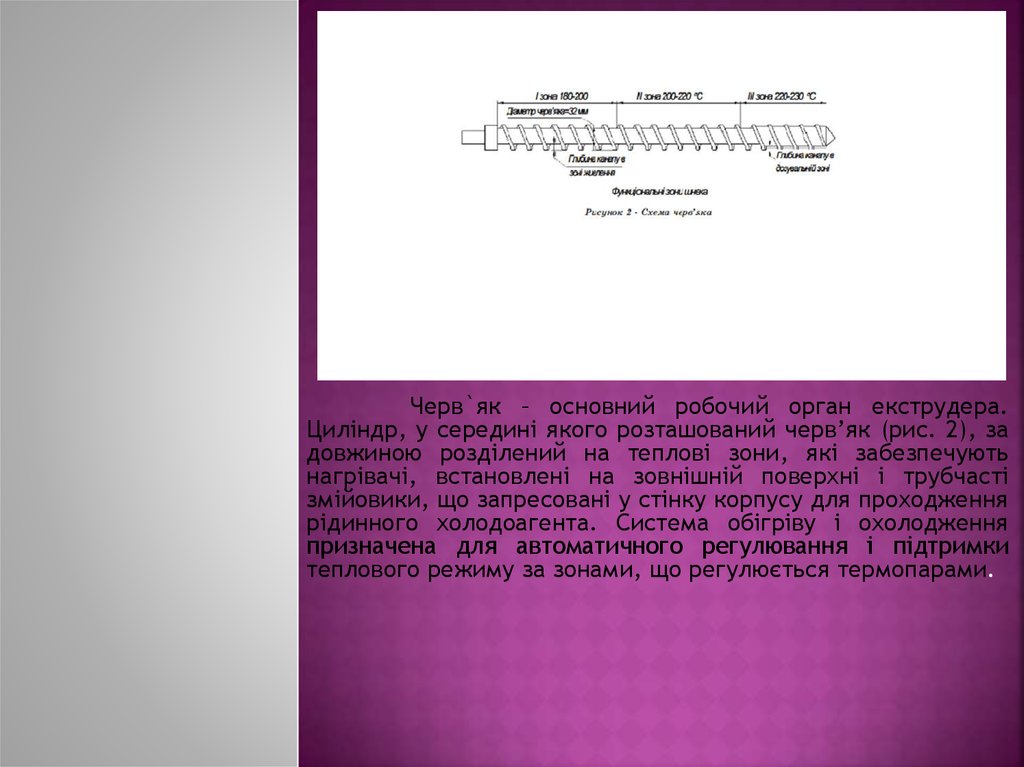

Черв`як – основний робочий орган екструдера.Циліндр, у середині якого розташований черв’як (рис. 2), за

довжиною розділений на теплові зони, які забезпечують

нагрівачі, встановлені на зовнішній поверхні і трубчасті

змійовики, що запресовані у стінку корпусу для проходження

рідинного холодоагента. Система обігріву і охолодження

призначена для автоматичного регулювання і підтримки

теплового режиму за зонами, що регулюється термопарами.

10.

Рис. 5 - Залежність насипної щільності гранульованих відходів тканини від тиску затемператури: 1 – 260 С; 2 – 230 С; 3 – 220 С

Для визначення параметрів агломерації відходів тканини, які

складаються із ниток ПЕТФ і ПА, ми провели експериментальні

дослідження за визначенням залежності насипної щільності ВТ від тиску

при різних температурах (рис. 5). Зниження температури гарячих валків

призводить до зниження її насипної щільності (криві 1–3, рис. 5). Так,

незалежно від температури грануляції при тиску більше 0,25 МПа

відбувається максимальне ущільнення матеріалу, а подальше підняття

тиску призводить до зупинення валків, а при високих температурах і до

руйнування стрічки. Вирішили використовувати температуру грануляції

260 0С, тиск 0,22 МПа з одержанням агломерованної ВТ, у якої насипна

щільність 1,36 г/см3. Далі стрічка надходить на решітчастий транспортер

(7, рис. 1), який являє собою сітку, де охолоджується повітрям.

Охолоджена стрічка з ВТ до 30–35 0С надходить до різки (8, рис. 1), де

відбувається різання ущільненої стрічки ВТ продольними і поперечними

ножами до окремих агломератів.

11.

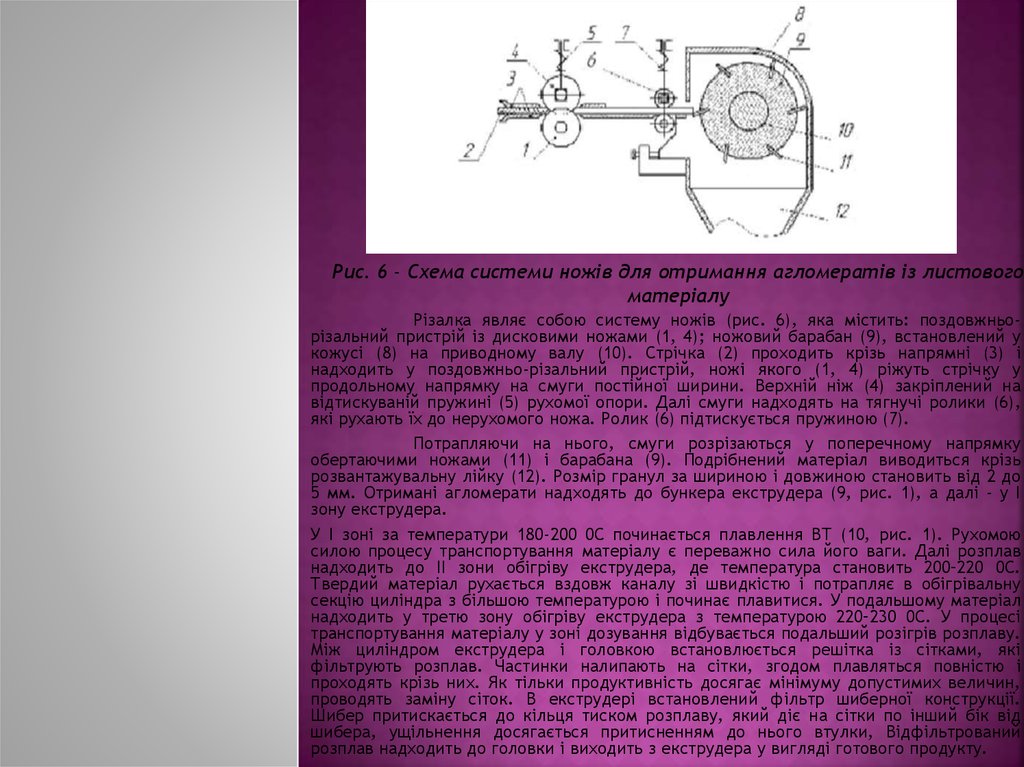

Рис. 6 - Схема системи ножів для отримання агломератів із листовогоматеріалу

Різалка являє собою систему ножів (рис. 6), яка містить: поздовжньорізальний пристрій із дисковими ножами (1, 4); ножовий барабан (9), встановлений у

кожусі (8) на приводному валу (10). Стрічка (2) проходить крізь напрямні (3) і

надходить у поздовжньо-різальний пристрій, ножі якого (1, 4) ріжуть стрічку у

продольному напрямку на смуги постійної ширини. Верхній ніж (4) закріплений на

відтискуваній пружині (5) рухомої опори. Далі смуги надходять на тягнучі ролики (6),

які рухають їх до нерухомого ножа. Ролик (6) підтискується пружиною (7).

Потрапляючи на нього, смуги розрізаються у поперечному напрямку

обертаючими ножами (11) і барабана (9). Подрібнений матеріал виводиться крізь

розвантажувальну лійку (12). Розмір гранул за шириною і довжиною становить від 2 до

5 мм. Отримані агломерати надходять до бункера екструдера (9, рис. 1), а далі - у І

зону екструдера.

У І зоні за температури 180-200 0С починається плавлення ВТ (10, рис. 1). Рухомою

силою процесу транспортування матеріалу є переважно сила його ваги. Далі розплав

надходить до ІІ зони обігріву екструдера, де температура становить 200–220 0С.

Твердий матеріал рухається вздовж каналу зі швидкістю і потрапляє в обігрівальну

секцію циліндра з більшою температурою і починає плавитися. У подальшому матеріал

надходить у третю зону обігріву екструдера з температурою 220–230 0С. У процесі

транспортування матеріалу у зоні дозування відбувається подальший розігрів розплаву.

Між циліндром екструдера і головкою встановлюється решітка із сітками, які

фільтрують розплав. Частинки налипають на сітки, згодом плавляться повністю і

проходять крізь них. Як тільки продуктивність досягає мінімуму допустимих величин,

проводять заміну сіток. В екструдері встановлений фільтр шиберної конструкції.

Шибер притискається до кільця тиском розплаву, який діє на сітки по інший бік від

шибера, ущільнення досягається притисненням до нього втулки, Відфільтрований

розплав надходить до головки і виходить з екструдера у вигляді готового продукту.

12.

Основні екологічні проблеми, викликані діяльністю заводів звиробництва тканин – токсичні речовини, що потрапляють в атмосферу і

стічні води. Вентиляційні викиди можуть містити пари розчинників,

формальдегід, вуглеводні, сірководень і з’єднання металів. Забруднення

стічних вод барвниками представляє серйозну екологічну проблему через

небезпеку для здоров’я людини і тварин. Більше ніж одна третина хімічно

активного барвника надходить у стічні води під час промивки тканини. У

багатьох країнах були встановлені ліміти вмісту забруднюючих речовин у

стічних водах, але часто їх важко дотримуватися без використання

дорогих систем для очищення стічних вод.

Використання хімічних речовин при виробництві тканин може

бути небезпечно для людини. Залишки формальдегіду та деяких сполук

важких металів можуть викликати роздратування шкіри.

Натуральні тканини стають все більш популярними, а штучні

відходять на задній план. У ряді країн активно впроваджуються різні

законодавчі та природоохоронні акти перешкоджають появі на ринку

продукції забруднює навколишнє середовище.

Але, незважаючи на недоліки штучних волокон, у них є і

переваги. Як не дивно, використання одягу на основі синтетичних

волокон дозволяє підвищити працездатність організму в екстремальних

умовах. Такі тканини незамінні у виробництві одягу для полярників і

пожежників. Ще один плюс штучних волокон те, що їх виробництво

вирішило проблему з нестачею матеріалів.

Промышленность

Промышленность