Похожие презентации:

Основные задачи инженерного анализа. Типы программных средств и виды решаемых задач

1. 1. Основные задачи инженерного анализа. Типы программных средств и виды решаемых задач.

Инженерный анализ применяется на различных этапах промышленнойразработки изделий и позволяет минимизировать просчеты и ошибки при

конструировании, тем самым снизить затраты по деньгам и времени и

повысить эффективность, качество и надежность продукции.

Необходимые процедуры могут быть автоматизированы с помощью ЭВМ.

Для инженерного анализа характерны три типа программных средств:

1) для решения задач анализа состояния масс;

2) для решения задач методом конечных элементов;

3) для решения задач линейного программирования, автоматизации

инженерных расчетов (MathCad).

2.

Пакеты прикладных программ первого типа:- применительно к объемным фигурам позволяют исследовать такие свойства

объекта, как площадь поверхности, массу, объем, определить центр тяжести и

момент инерции;

- применительно к плоским поверхностям (или поперечным сечениям

твердых тел) позволяют выполнить расчет периметра, площади и

инерциальных свойств.

В пакетах прикладных программ второго типа применяется метод конечных

элементов – МКЭ (FEM).

В соответствии с ним объект разбивается на большое число элементов

конечных размеров простой геометрической формы (обычно

прямоугольников, треугольников), образующих связную сеть узлов

концентраций напряжении. Для этих элементов аналитическими методами

получаются точные или приближенные решения уравнений, описывающих их

напряженно-деформированное состояние (НДС). На основе этих решений

составляются уравнения, описывающие НДС всей конструкции. Оценка

поведения целостного объекта производится на основе определения

взаимосвязанного поведения всех его элементов.

3.

Для полноценного конечно-элементного анализа необходимо:-построить модель проектируемого объекта в трехмерном пространстве;

- выбрать тип конечных элементов (для всей модели или для отдельных

частей) для адекватного моделирования конструкции;

- провести разбиение модели на конечные элементы;

- выполнить весь комплекс необходимых вычислений;

- визуализировать полученные результаты и корректно интерпретировать их с

целью принятия правильных конструкторских решений.

4.

Виды решаемых задач:1. Статический расчет.

Используется для определения перемещений, напряжений, деформации и

приложения нагрузки.

2. Динамический расчет.

Динамический расчет конструкции производится в случае, когда она

находится под воздействием нагрузки, зависящей от времени.

3. Расчет на устойчивость.

Расчет на устойчивость используется для определения уровня нагружения,

при котором конструкция теряет устойчивость, или для проверки устойчивости

конструкции при данном уровне нагружения.

4. Нелинейные расчеты.

Используются, когда отклик конструкции или детали на действие

приложенной нагрузки не изменяется прямо пропорционально этой нагрузке.

5.

5. Тепловой расчет.Используется для решения задач теплопередачи: кондукции, конвекции

(свободная и вынужденная) и излучения.

6. Расчеты магнитного воздействия.

Расчеты магнитного воздействия могут проводиться для анализа различных

аспектов магнитных полей, таких как индукция, плотность потока, линии тока,

потери мощности и другие связанные явления.

7. Расчет течения жидкости или газа.

Используется для анализа течения жидкости или газа дает возможность

изучать характеристики течения либо волнового давления жидкости или газа в

заданном объеме, а также для решения задач численной гидродинамики.

8. Смешанные задачи.

Применяются при анализе деталей, находящихся под одновременным

воздействием тепловых, механических, электрических или магнитных полей.

6. 2. Понятие о CAD/CAM/CAE системах.

Автоматизированное проектирование представляет собой технологию,состоящую в использовании компьютерных систем для облегчения создания,

изменения, анализа и оптимизации проектов.

1. Автоматизированное проектирование и конструирование (computeraided design – CAD) – это технология, состоящая

в использовании

компьютерных систем для геометрического моделирования изделия.

Основная функция CAD – определение геометрии конструкции (детали

механизма, архитектурные элементы, электронные схемы, планы и т.п.).

2. Автоматизированный инженерный анализ (computer-aided engineering –

САЕ ) – это технология, состоящая в использовании компьютерных систем

для анализа геометрии CAD, моделирования и изучения поведения

продукта для усовершенствования и оптимизации его конструкции.

Основные понятия:

- МКЭ (FEM);

- препроцессор;

- постпроцессор.

7.

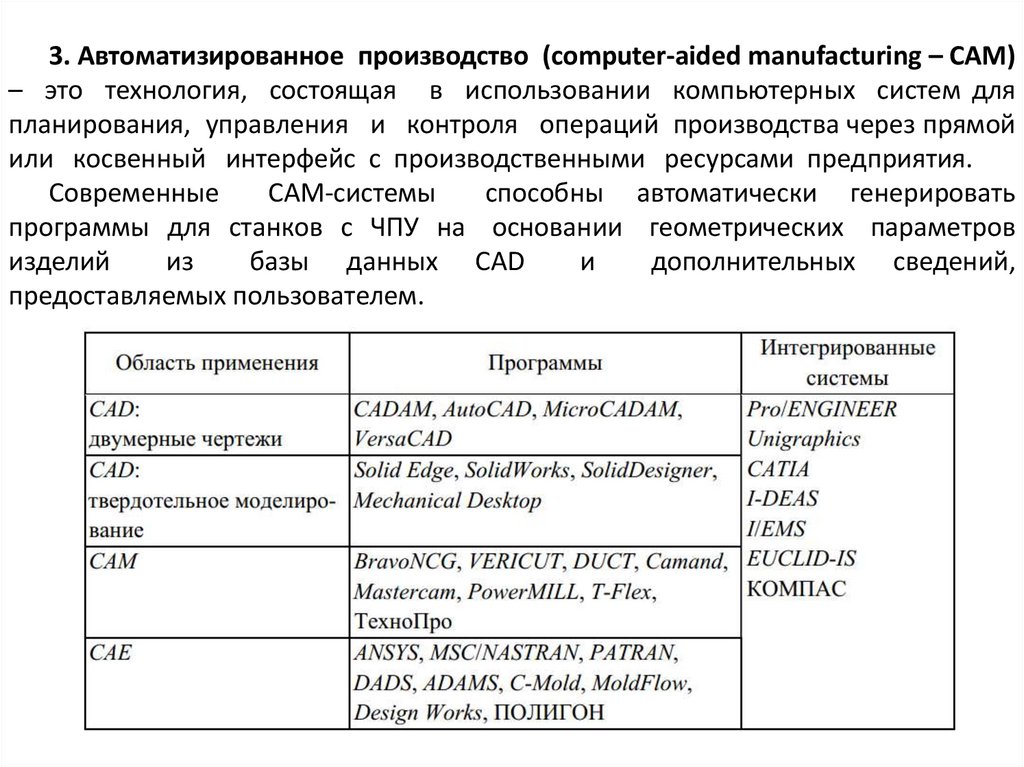

3. Автоматизированное производство (computer-aided manufacturing – САМ)– это технология, состоящая в использовании компьютерных систем для

планирования, управления и контроля операций производства через прямой

или косвенный интерфейс с производственными ресурсами предприятия.

Современные

CAM-системы

способны автоматически генерировать

программы для станков с ЧПУ на основании геометрических параметров

изделий

из

базы данных CAD

и

дополнительных сведений,

предоставляемых пользователем.

8. 3. CAD. Системы каркасного, поверхностного и твердотелого моделирования.

Типичные CAD - программы могут быть разделены на две группы.1. Системы

автоматизированной

разработки чертежей помогают

проектировщику реализовать свои идеи в двумерном пространстве.

2. Системы

геометрического моделирования позволяют

работать с

формами в трехмерном пространстве. Делятся на каркасные, поверхностные

и твердотельные.

1. Системы каркасного моделирования.

9.

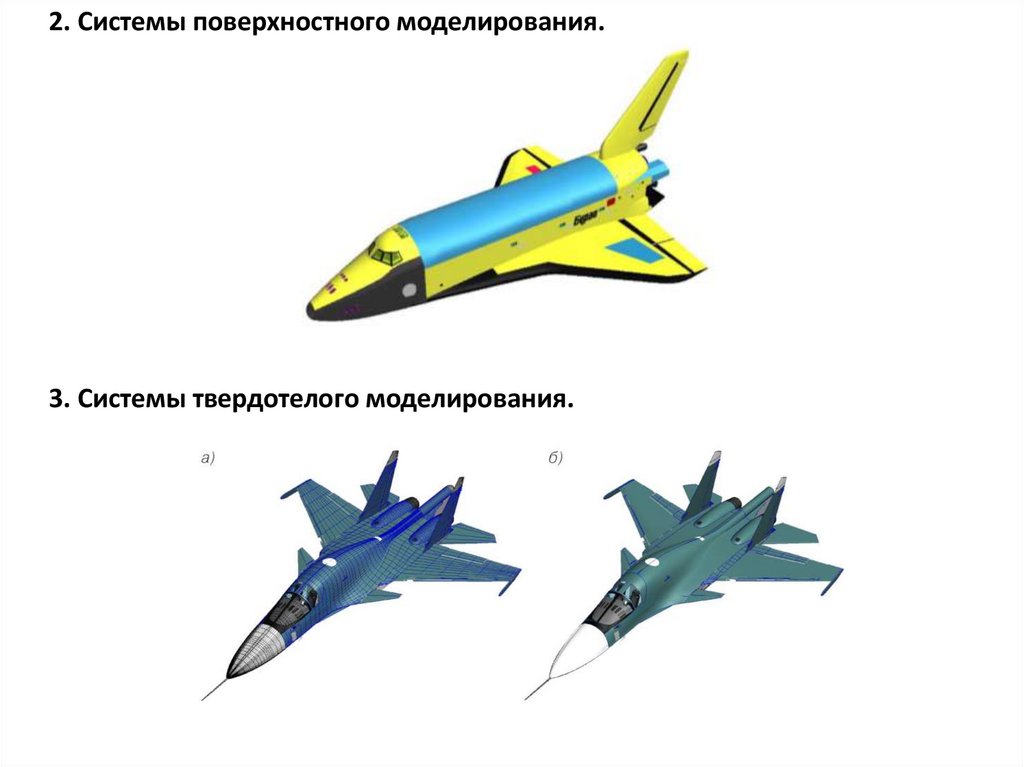

2. Системы поверхностного моделирования.3. Системы твердотелого моделирования.

10.

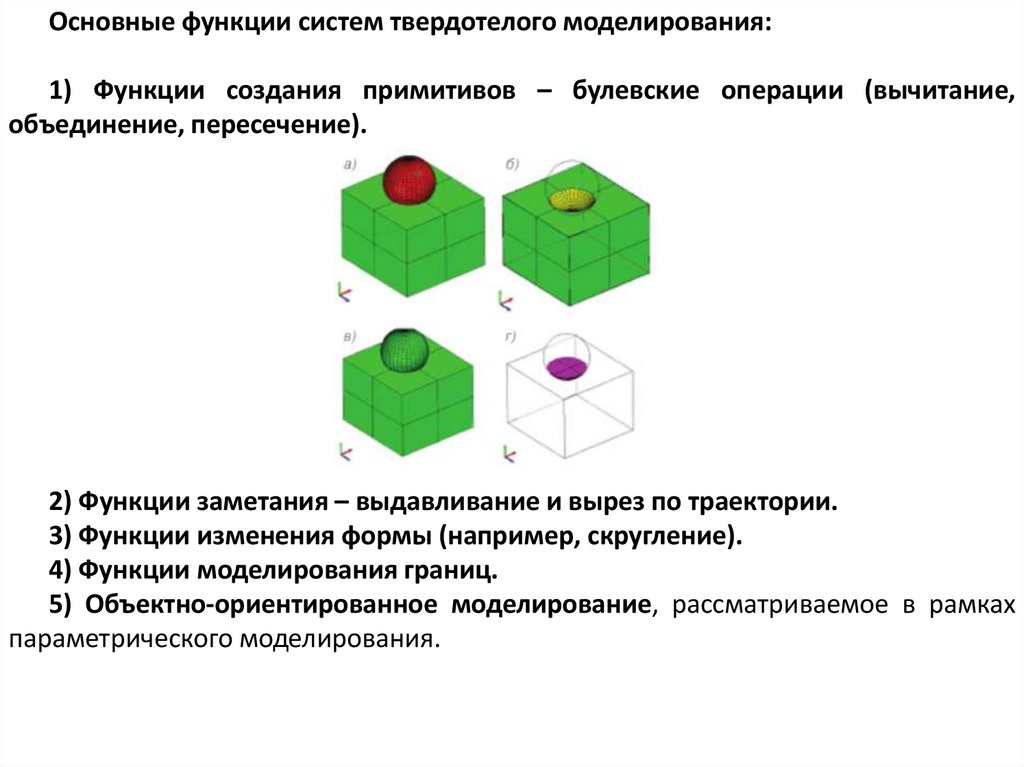

Основные функции систем твердотелого моделирования:1) Функции создания примитивов – булевские операции (вычитание,

объединение, пересечение).

2) Функции заметания – выдавливание и вырез по траектории.

3) Функции изменения формы (например, скругление).

4) Функции моделирования границ.

5) Объектно-ориентированное моделирование, рассматриваемое в рамках

параметрического моделирования.

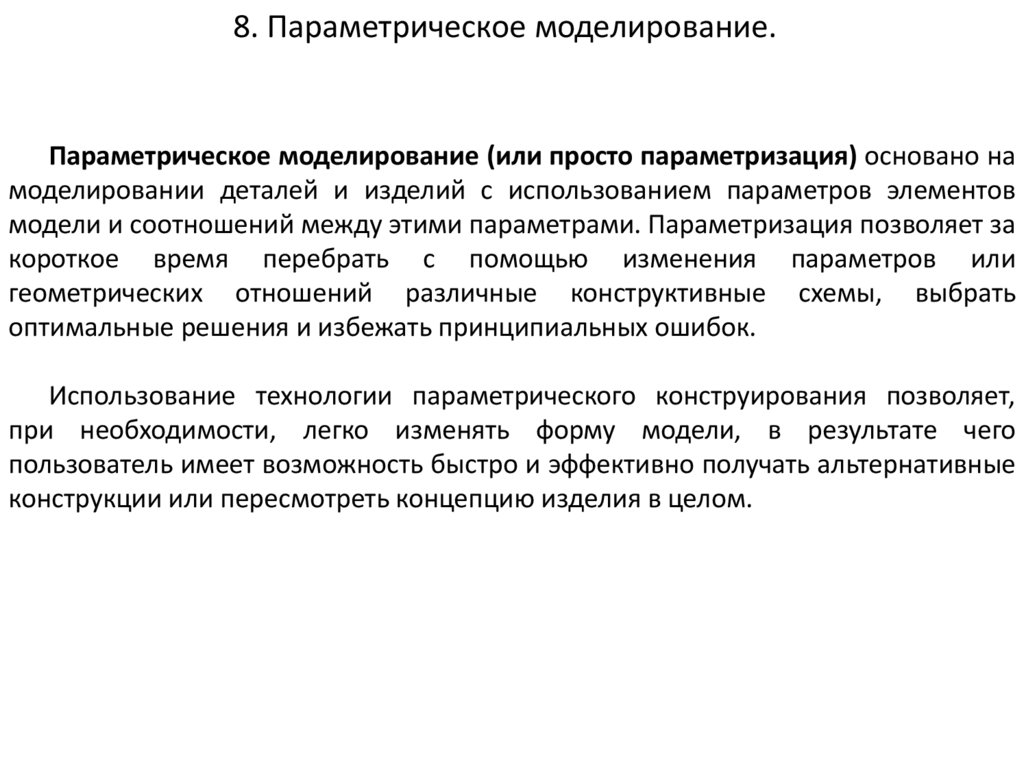

11. 8. Параметрическое моделирование.

Параметрическое моделирование (или просто параметризация) основано намоделировании деталей и изделий с использованием параметров элементов

модели и соотношений между этими параметрами. Параметризация позволяет за

короткое время перебрать с помощью изменения параметров или

геометрических отношений различные конструктивные схемы, выбрать

оптимальные решения и избежать принципиальных ошибок.

Использование технологии параметрического конструирования позволяет,

при необходимости, легко изменять форму модели, в результате чего

пользователь имеет возможность быстро и эффективно получать альтернативные

конструкции или пересмотреть концепцию изделия в целом.

12. Табличная параметризация

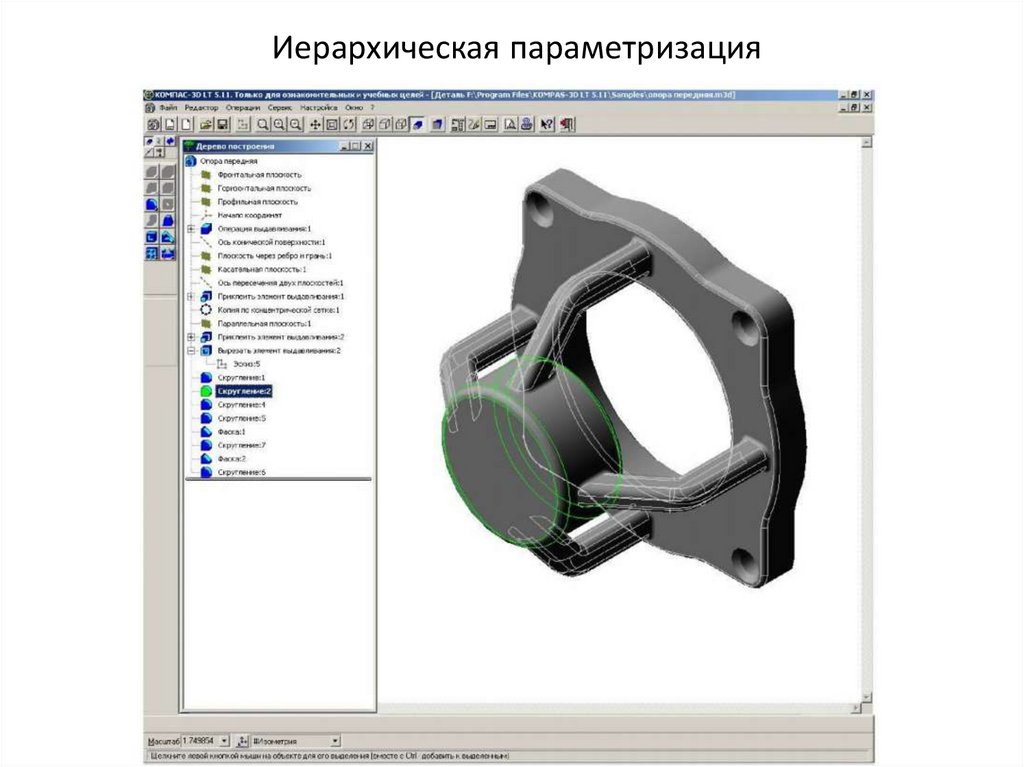

13. Иерархическая параметризация

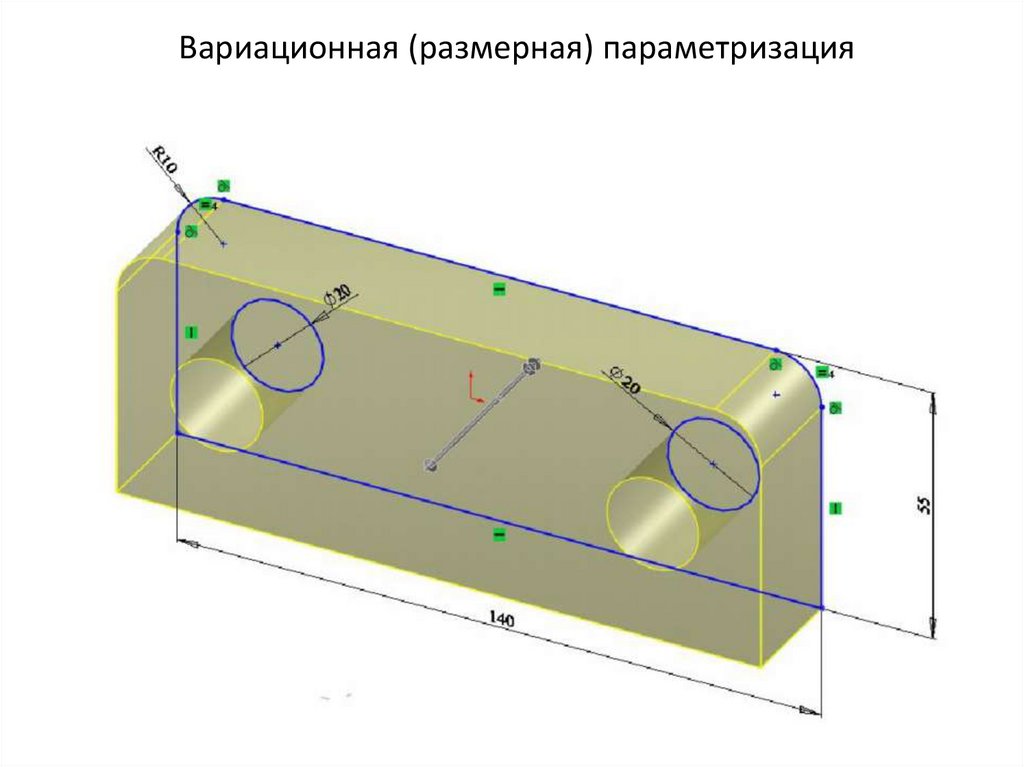

14. Вариационная (размерная) параметризация

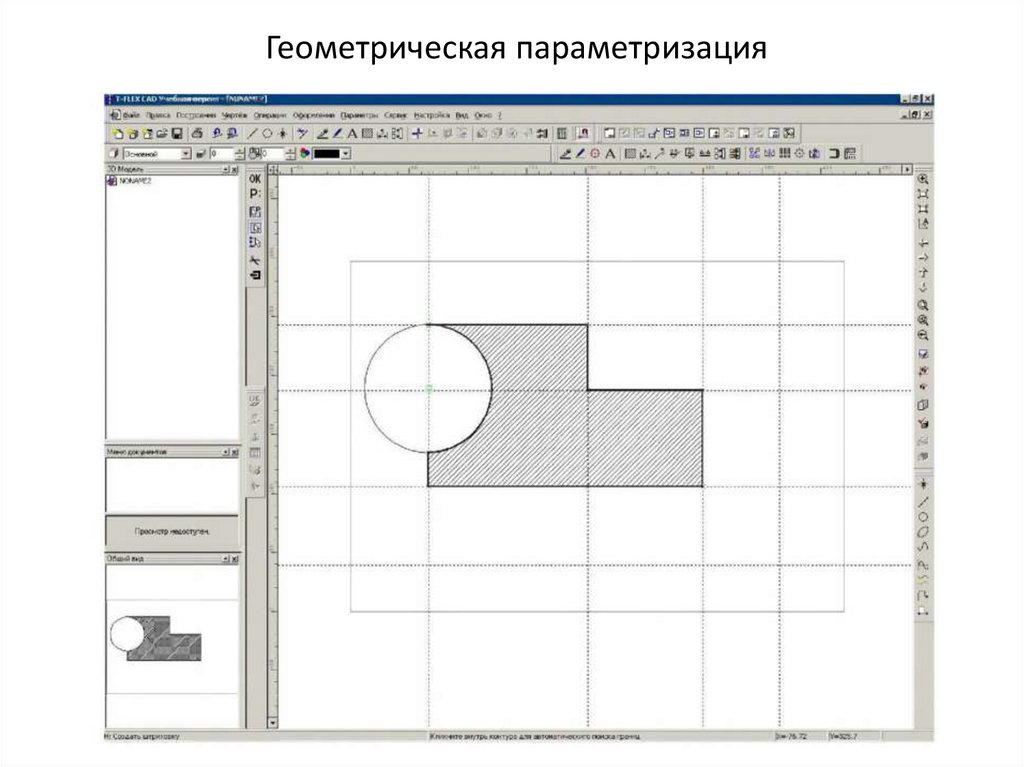

15. Геометрическая параметризация

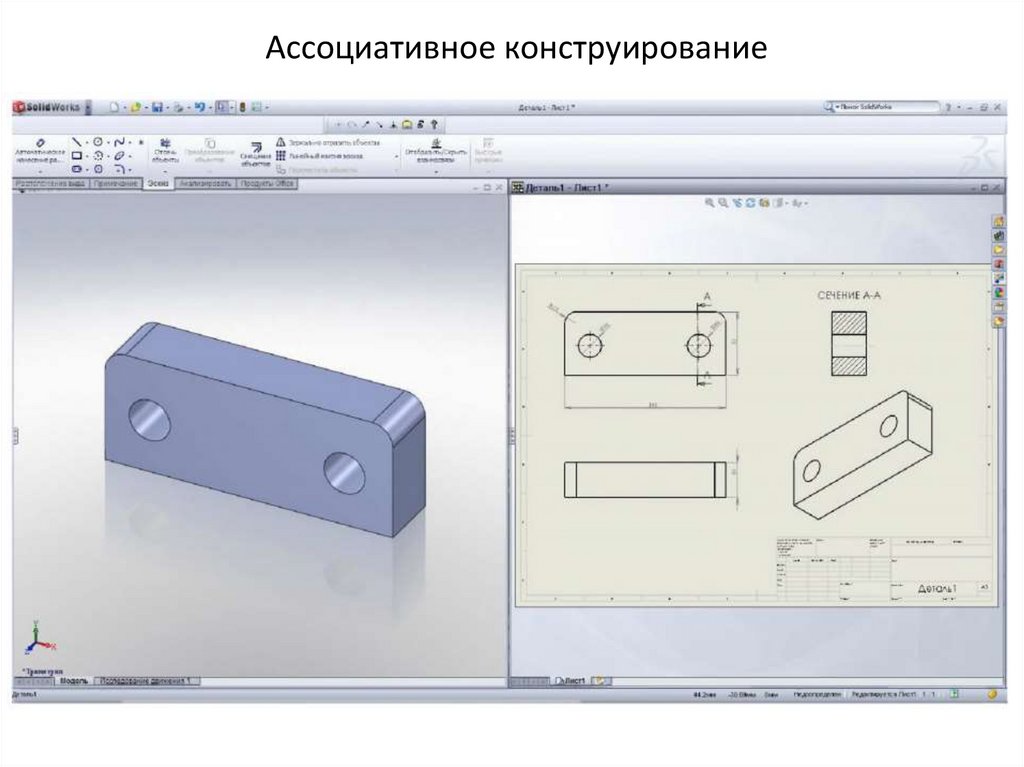

16. Ассоциативное конструирование

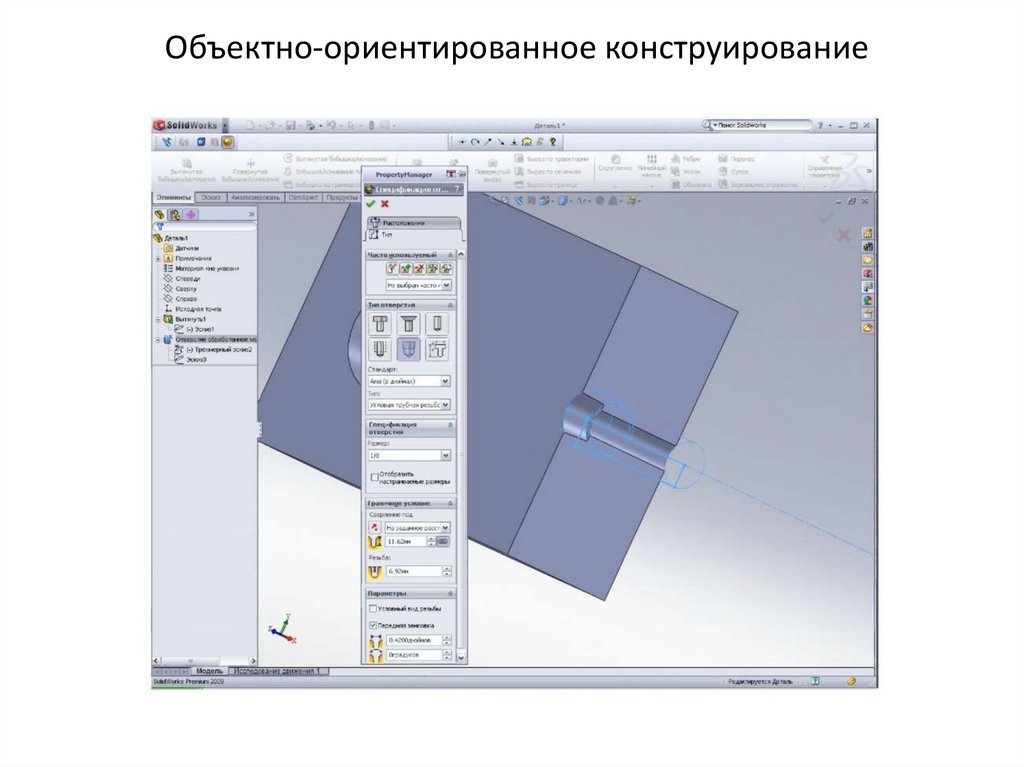

17. Объектно-ориентированное конструирование

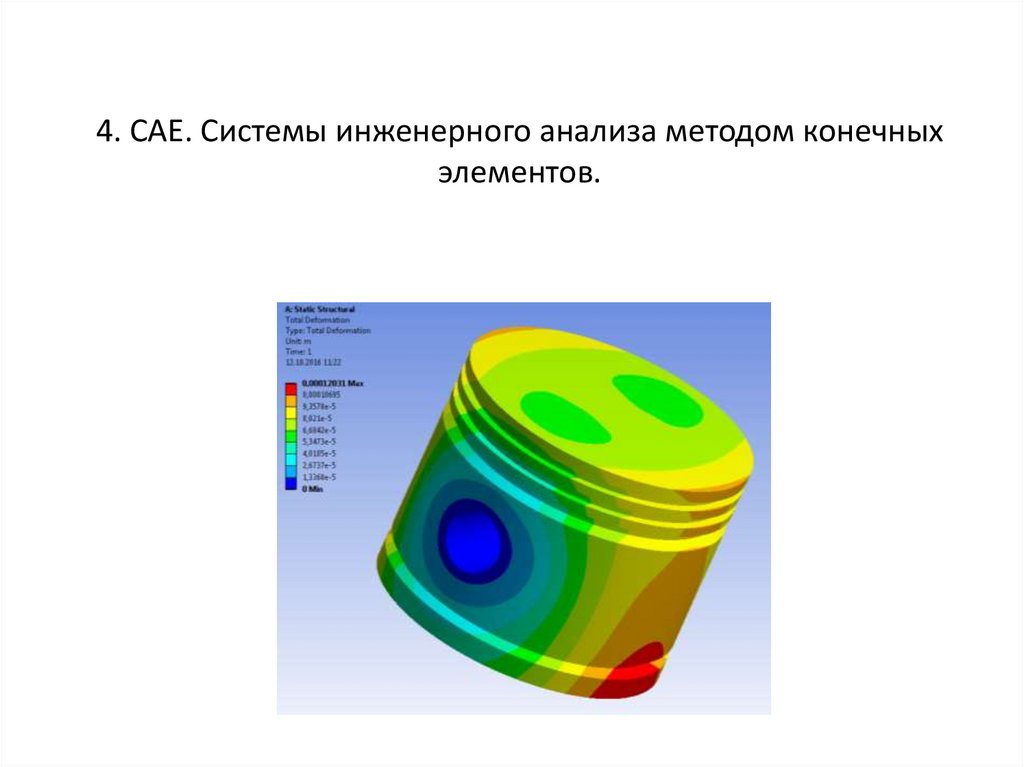

18. 4. CAE. Системы инженерного анализа методом конечных элементов.

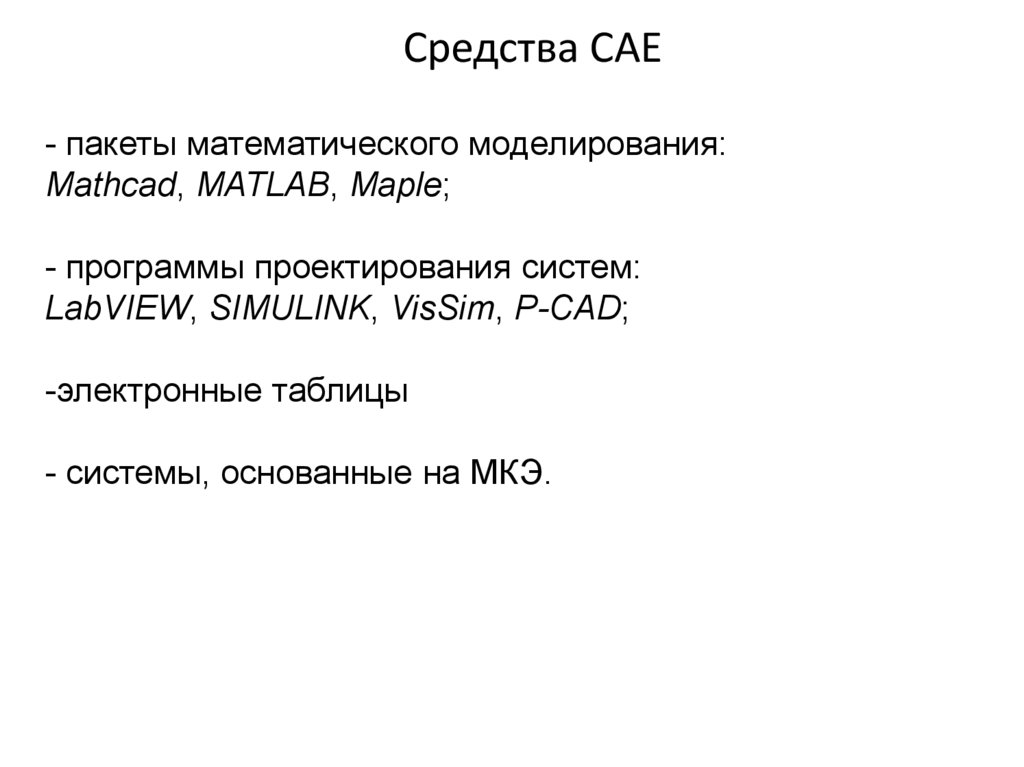

19. Средства САЕ

- пакеты математического моделирования:Mathcad, MATLAB, Maple;

- программы проектирования систем:

LabVIEW, SIMULINK, VisSim, P-CAD;

-электронные таблицы

- системы, основанные на МКЭ.

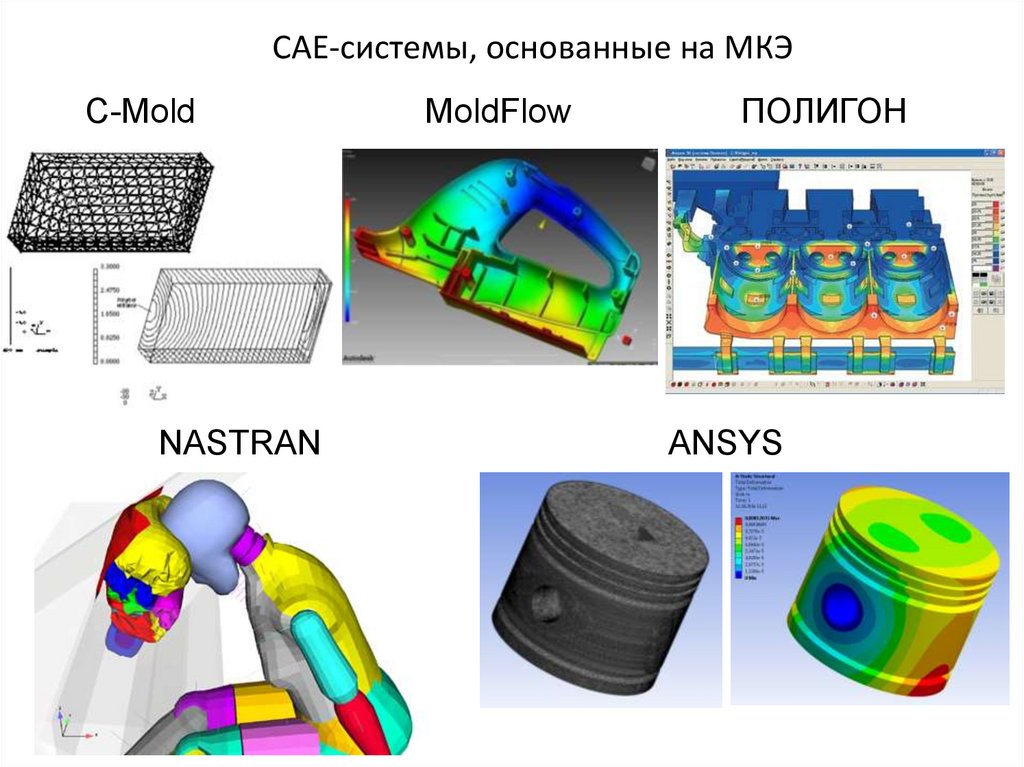

20. САЕ-системы, основанные на МКЭ

С-MoldNASTRAN

MoldFlow

ПОЛИГОН

ANSYS

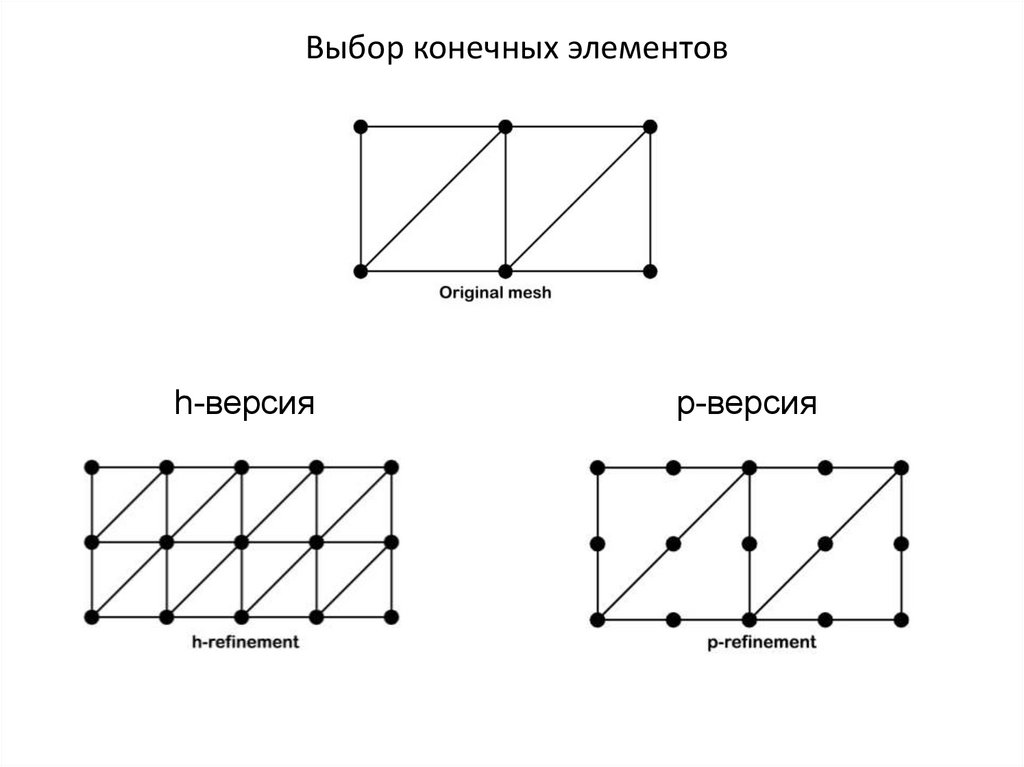

21. Выбор конечных элементов

h-версияр-версия

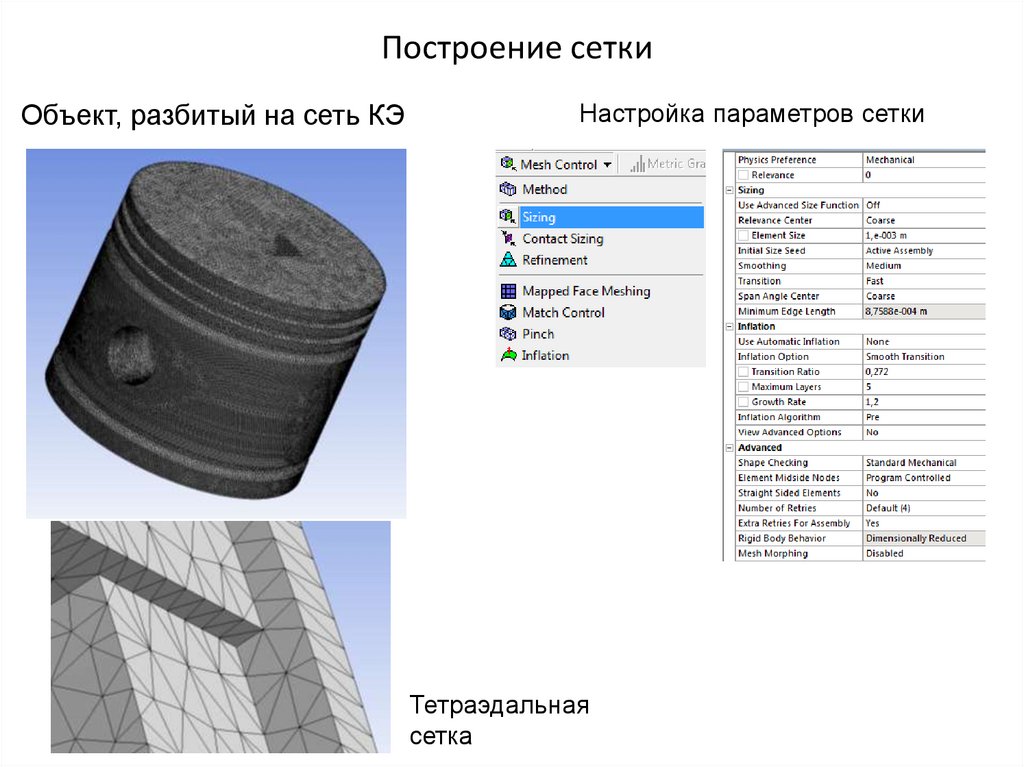

22. Построение сетки

Объект, разбитый на сеть КЭНастройка параметров сетки

Тетраэдальная

сетка

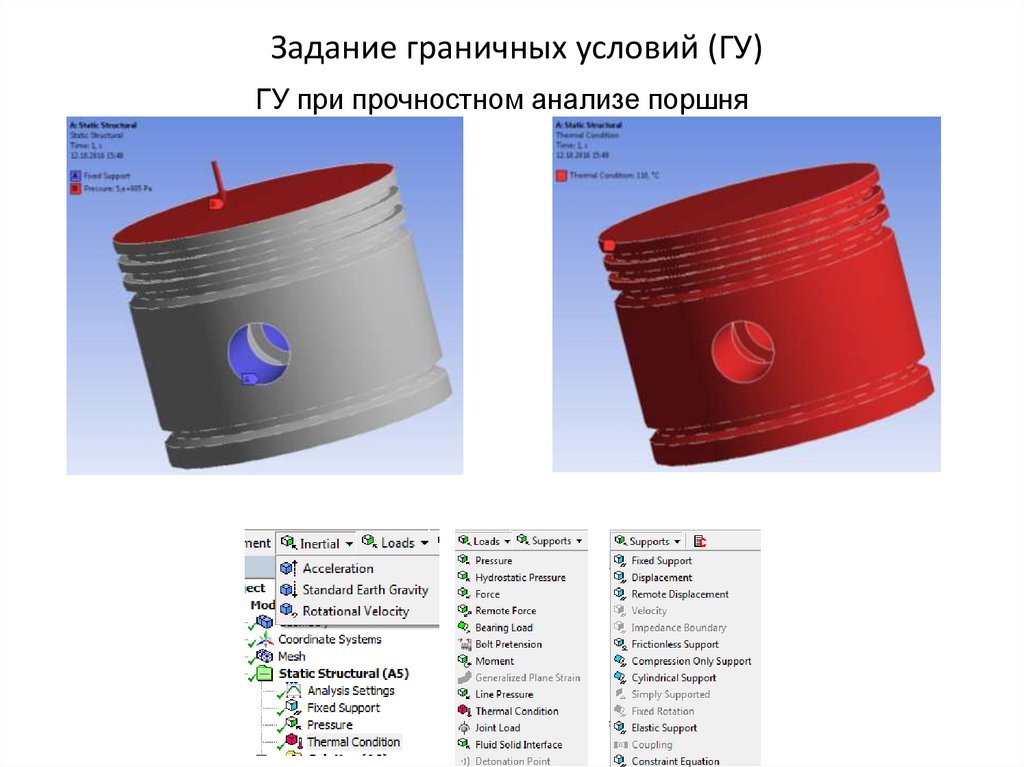

23. Задание граничных условий (ГУ)

ГУ при прочностном анализе поршняВарианты ГУ при прочностном анализе

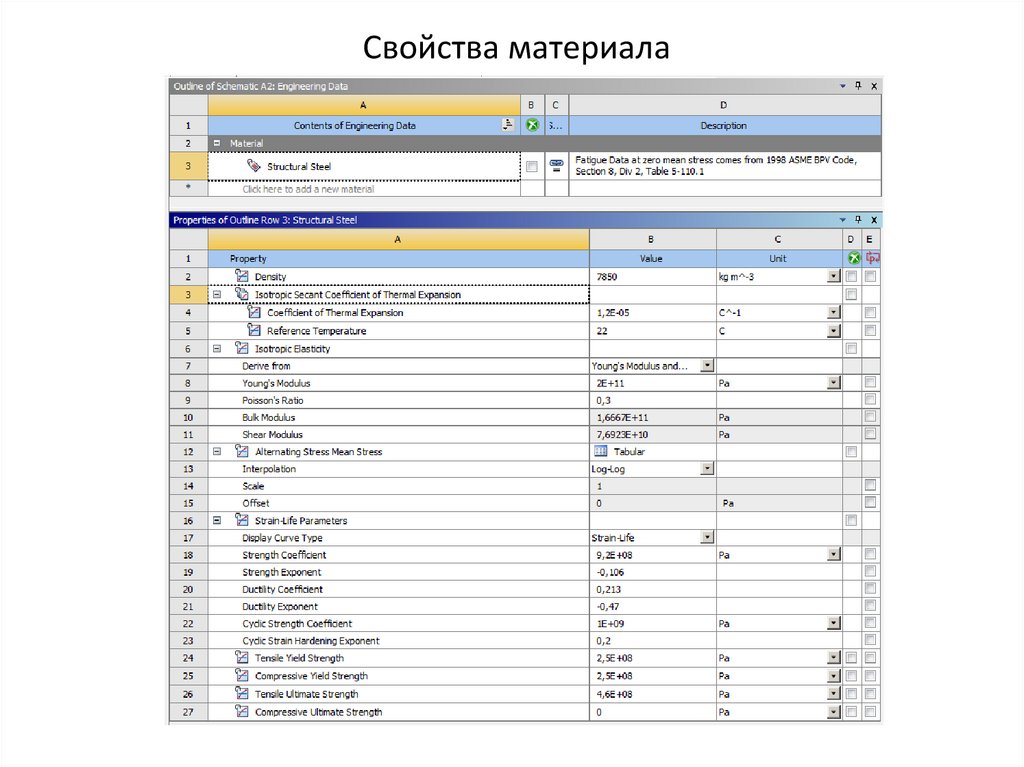

24. Свойства материала

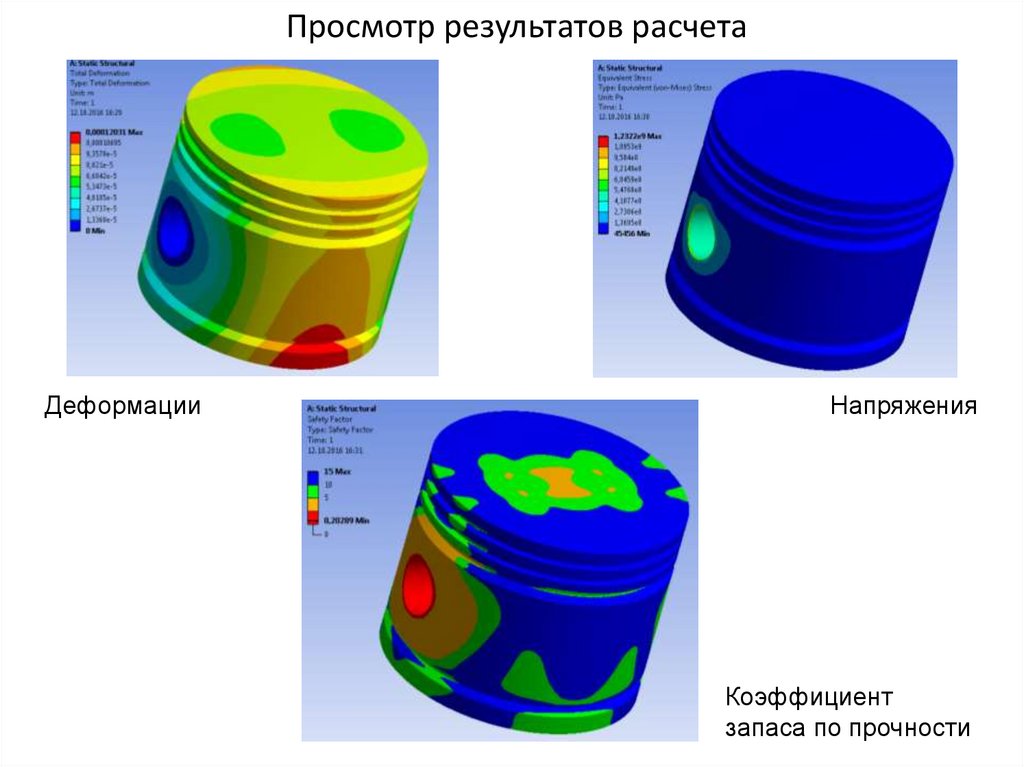

25. Просмотр результатов расчета

ДеформацииНапряжения

Коэффициент

запаса по прочности

26. 5. САМ. Основные задачи. Технологическая подготовка производства. Модифицированный и генеративный подход.

Спроектированная деталь воплощается в готовый продукт средствамипроизводства. Автоматизация производства обеспечивается соответствующим

программным обеспечением ( САМ-система).

Первоочередной задачей CAM-систем является полная автоматизация

технологической подготовки производства , потому что этот этап связывает

проектирование и производство. Именно подготовка производства остается

основным препятствием на пути к интеграции CAD и САМ.

1. Когда готовый проект передается в производственный отдел, инженертехнолог преобразует описание деталей и устройств в технологические

инструкции. Эти инструкции подробно описывают процессы, необходимые

для превращения необработанных заготовок в готовые детали, а также

последующие операции сборки этих деталей в конечный продукт.

Эта задача значительно упрощается, если у инженера уже есть готовый

план для аналогичного продукта. Поэтому похожие детали обычно

группируются в семейства, что позволяет использовать концепцию групповой

обработки.

27.

2. После завершения фазы технологической подготовки начинаетсяреальное

производство

детали

в соответствии

с инструкциями,

подготовленными на предыдущем этапе.

Таким образом, интерфейсом между проектированием и производством

оказывается технологическая подготовка.

Технологическая подготовка производства (process planning) заключается

в выборе технологических процессов и их параметров, а также оборудования

для проведения этих процессов.

На выходе этапа технологической подготовки

получается

план,

описывающий

последовательность

технологических процессов или

сборочных операций. План производства иногда называется операционной

картой, маршрутной картой или сводкой планирования операций.

Традиционно планирование

производства

выполнялось

вручную.

Неавтоматизированный подход состоит в том, что опытный технолог изучает

чертеж детали и подготавливает инструкции по ее изготовлению, т.е. план

производства.

28.

Типичнаяследующая:

последовательность

этапов

планировки

производства

1. Изучение формы детали в целом .

2. Определение оптимальной формы заготовки , если она не задана в

документации.

3. Определение базовых поверхностей и конфигураций.

4. Определение элементов детали.

5. Группировка элементов по конфигурациям.

6. Упорядочение операций.

7. Выбор инструментов для каждой операции.

8. Выбор или проектирование зажимов для каждой конфигурации.

9. Итоговая проверка плана.

10. Уточнение плана производства.

11. Подготовка документации.

29.

В компьютеризованных системах автоматизированной технологическойподготовки применяются два подхода – модифицированный и генеративный.

1. Модифицированный подход – модификация неавтоматизированного.

Технологическая подготовка производства новой детали начинается с

кодирования ее особенностей, что эквивалентно описанию детали на

языке групповой технологии. Затем деталь может быть отнесена к какомулибо семейству на основании ее кода. После этого из базы данных

извлекается стандартный план производства для деталей этого семейства. В

этом плане содержатся общие инструкции по производству любых деталей

семейства, поэтому может потребоваться его редактирование для получения

плана нужной детали.

2. Генеративный подход состоит в том, что технологический план

вырабатывается автоматически на основании технических требований к

детали. В технические требования должны включаться подробные сведения

о материале, особенностях обработки и предлагаемых методиках проверки,

а также графическое изображение формы детали.

30.

Внастоящее

время

наибольшее

распространение

получила

модифицированная концепция применения компьютера для автоматизации

проектирования технологии, основанная на создании человеко-машинных

систем, в которых общение технолога с ЭВМ происходит в интерактивном

(диалоговом) режиме.

Такие системы получили название Системы автоматизированного

проектирования технологических процессов (САПР ТП) или Computer Automated

Process Planning (CAPP).

31. 6. Системы управления данными об изделии (PDM).

Цикл разработки продукта включает в себя не только проектирование ипроизводство, но и анализ, контроль качества, упаковку, доставку и маркетинг.

Цель компьютеризации состоит в том, чтобы интегрировать все эти виды

деятельности посредством общей базы данных и единого подхода, поэтому

существует потребность в механизме передачи информации между ними.

Функции PDM:

1. Управление электронными данными, создаваемыми системами CAD, САМ

и САЕ.

2. Доступ к вспомогательным данным: номерам деталей, техническим

требованиям, результатам тестов и анализов.

3. Поддержка проектирования путем автоматизированной маршрутизации

документации на этапе корректирования (безбумажный документооборот).

4. Взаимодействие отделов проектирования и разработки, продаж,

производства и поддержки.

32. 7. Сетевая работа над проектом.

Производители систем геометрического моделирования поддерживаютпубликацию, включая

в свои

системы

возможность

экспорта

геометрических данных в форматах, доступных для чтения браузерами.

Для использования в таких целях можно выделить следующие форматы:

1. Язык описания виртуальной реальности (Virtual Reality Modeling Language –

VRML).

2. Computer Graphics Metafile (CGM).

3. Drawing Web Format (DWF).

VRML – стандартный формат для описания трехмерных графических структур

и сцен, тогда как CGM и DWF являются двумерными форматами.

Недостатком VRML - модели является

то, что она, несмотря

на

полноценную трехмерную визуализацию, не содержит параметрической

информации об изделии и не пригодна для редактирования, анализа и

использования в CAD/CAM/CAE-системах.

Для интерфейса между разными системами с сохранением предложен

ряд так называемых «нейтральных» форматов:

1. STEP (STandard for the Exchange of Product model data) – стандарт для

обмена данными о модели изделия.

33.

2. IGES (Initial Graphics Exchange Specification) – исходный стандарт обменагеометрическими данными, разработанный как нейтральный формат для

передачи инженерной графики между различными системами типа САПР.

3. STL (STereo Lithography) – формат для хранения и передачи данных о

геометрии модели для изготовления методом быстрого прототипирования на

установке лазерной стереолитографии .

Несмотря на то, что при экспорте в нейтральный формат часть

параметрической

информации

теряется, дальнейшее применение таких

моделей не вызывает трудностей.

34. 9. Выбор САПР.

Выбор САПР, наиболее оптимально решающей задачи конкретногопредприятия, - это непростая задача как для небольших компаний, так и для

крупных корпораций. Процесс выбора всех компонент САПР - CAD, САМ, CAE,

PDM и т. д. - зачастую характеризуется невысоким уровнем аргументации,

недостаточной глубиной анализа стратегических аспектов, слабым пониманием

среды разработки изделия и предложений, направленных на ее улучшение,

весьма приблизительной оценкой коэффициента отдачи инвестиций (Return On

Investment, ROI) и других важных критериев.

35.

Этапы выбора системы проектирования:1. Инициация процесса.

Процесс обновления начинается с принятия решения о необходимости

усовершенствования существующей системы либо замены ее новой системой.

2. Выяснение потенциальных преимуществ системы.

На этом этапе нужно определить усовершенствования, которые необходимо

произвести для улучшения работы предприятия, и убедиться, что с помощью

новой системы разработки можно добиться такого улучшения.

3. Формализация требований к системе.

Здесь необходимо сформировать набор технических требований к системе,

определить, какую функциональность она должна включать и сколько это должно

стоить. Затем, выбирая наиболее важные позиции, можно разработать

поэтапный план внедрения.

4. Анализ затрат.

36.

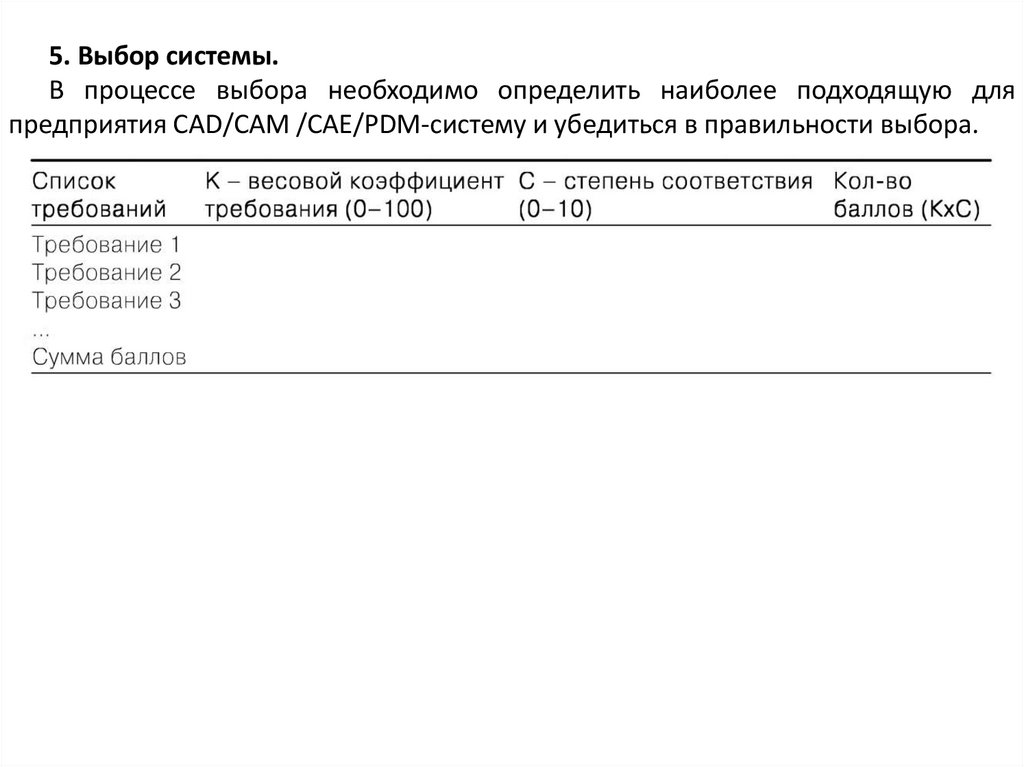

5. Выбор системы.В процессе выбора необходимо определить наиболее подходящую для

предприятия CAD/CAM /CAE/PDM-систему и убедиться в правильности выбора.

37. 10. Методология инженерного анализа.

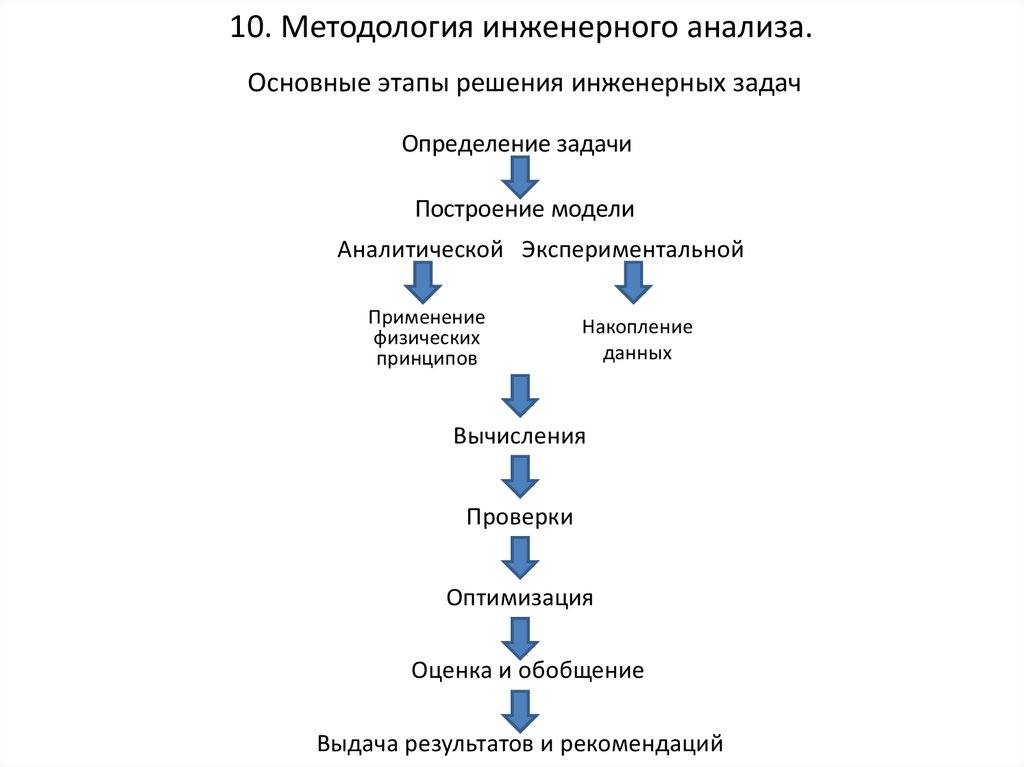

Основные этапы решения инженерных задачОпределение задачи

Построение модели

Аналитической Экспериментальной

Применение

физических

принципов

Накопление

данных

Вычисления

Проверки

Оптимизация

Оценка и обобщение

Выдача результатов и рекомендаций

38.

Принятие решенийСитуацию, в которой происходит принятие решений, характеризуют

следующие основные черты:

1. Наличие цели.

2. Наличие альтернативных линий поседения.

3. Учет существенных факторов.

Факторы:

1. Факторы, связанные с ресурсами (время, денежные средства и

производственные возможности).

Под производственными возможностями здесь подразумеваются такие

разнообразные вещи, как наличие материалов, деталей, техническое и научное

мастерство, организационные возможности и т. д.

2. Технические факторы.

К ним относятся факторы, которые непосредственно связаны с инженерным

анализом или выработкой требований к конструкции. Обычно технические

факторы являются конкретными и выражаются количественно. Эти технические

факторы часто определяют один из трех видов ограничений: функциональные,

областные и экстремальные.

3. Человеческие факторы.

39.

Рациональный порядок принятия решений1. Формулируется цель.

2. Составляется, возможно, более полный список альтернатив.

3. Составляется, возможно, более полный перечень факторов.

4. Список рассматриваемых факторов используется для уменьшения числа

альтернатив, при этом обращается внимание на причину исключения каждой

альтернативы. Одной из альтернатив может быть альтернатива вообще не

принимать никакого решения в данный момент.

5. Оставшиеся альтернативы используются для сокращения списка факторов,

часть которых теперь уже можно не рассматривать.

6. После выполнения перечисленных выше шагов получим один из следующих

вариантов:

- Если больше не осталось альтернатив, нужно составить новый список

альтернатив.

- Если исключены все факторы, влияющие на выбор альтернатив, следует

воспользоваться случайным выбором, чтобы остановиться на одной альтернативе

из числа оставшихся.

- Если осталась только одна альтернатива, то решение будет принято

совершенно субъективно.

- Если останется только один фактор, влияющий на выбор, то обычно не

представляет труда отыскать наилучшую альтернативу.

40.

- Если позволяют условия, можно использовать научные методы принятиярешений (теория вероятностей, статистический анализ).

- Если ситуация остается все еще слишком сложной и возможен лишь

субъективный подход, а применение научных методов принятия решений

невозможно, то необходимо вернуться к выполнению п. 2, стараясь четко

представить себе причины исключения различных альтернатив.

41. 11. Применение инженерного анализа в машиностроении.

Можно условно выделить четыре основные группы программ анализа:1. Программные системы проектирования;

2. Универсальные программы анализа;

3. Специализированные программы анализа;

4. Программы анализа систем управления.

1. Программные системы проектирования органически объединяют процессы

конструирование и анализ в едином комплексе. К числу программных систем

проектирования относятся системы CATIA5, EUCLID3, UNIGRAPHICS и др. При их

использовании не возникают трудности с созданием сложной и математически

точной модели изделия, так как только эти системы обладают самыми мощными

средствами геометрического моделирования.

2. Универсальные программы анализа машиностроительных изделий.

Мировыми лидерами в области разработки, поставки и сопровождения этих

программ являются ANSYS, Inc. (США), SAMTECH (Бельгия), MacNeal Schwendler

Corporation (МSС) (США). В 1970-е годы одним из ведущих методов

компьютерного моделирования стал метод конечно-элементного анализа (FEA).

Благодаря разработкам этих и многих других фирм, инженерный анализ стал

практически повсеместным и постепенно перерос в мощное направление,

получившее свое воплощение в системах автоматизированного анализа (САЕ).

42.

В универсальные программы анализа включены собственные средства построениягеометрической модели изделия. Однако возможности геометрического моделирования этих пакетов

намного слабее по сравнению с программными системами проектирования, так как с их помощью

могут решаться задачи твердотельного моделирования сравнительно простых форм.

Все универсальные программы анализа имеют стандартные форматы обмена графической

информацией с пакетами конструирования. При необходимости геометрическая модель

проектируемого изделия может быть предварительно создана на этапе конструирования в СADсистеме.

3. Специализированные программы анализа.

В области разработки программных сред инженерного анализа значительные результаты

получены российскими фирмами. Приведем примеры пакетов, фирм, выполнивших разработку, и

перечень основных задач, решаемых с их помощью:

•Euler (Автомеханика) - динамический анализ многокомпонентных механических систем;

•ИСПА (АЛЕКСОФТ) - расчет и анализ на прочность;

• ПОЛИГОН (ЦНИИ материалов) - система моделирования литейных, гидродинамических,

тепловых и усадочных процессов в ЗD-постановке;

• РИМАН (ПроПроГруппа) - расчет и анализ напряженно-деформированного состояния

конструкций, решение упругих и пластических задач, в том числе штамповки и ударных напряжений;

• АРМ WinMachine (НТЦ АПМ) - комплекс программ для проектирования и расчетов деталей

машин, анализа напряженно-деформированного состояния конструкций и их элементов;

• ДИАНА (НИЦ АСК) - анализ конструкций и их элементов;

• GasDinamics Tool (Тульский государственный университет) - моделирование газодинамических

процессов и др.

43.

4. Программы анализа систем управления.Применяются для исследования динамических процессов, протекающих в системах

автоматического регулирования и управления, а также для решения других задач анализа, широкое

применение находят специальные программные комплексы MATRIX, Simulink, VisSim, EASY5, МВТУ.

Программы анализа первых трех групп могут решать:

- динамические задачи

MU" + СU' + КU = F (t),

где М, С, К - матрицы соответственно масс, сопротивлений, жесткостей; U", U', U - векторы

соответственно узловых ускорений, узловых скоростей, узловых перемещений; F - вектор нагрузок; tвремя.

- задачи статического анализа

KU = F

где К- матрица жесткостей; U - вектор перемещений; F - вектор сил.

44.

1. Типы моделей. В инженерном анализе различают три типа моделей:1. Геометрическая.

2. Расчетная.

3. Сеточная.

2. Построение сеточной модели.

1. Методы экструзии.

2. Метод создания упорядоченной сетки.

3. Метод создания произвольной сетки.

4. Метод адаптивного построения.

3. Контроль качества сеточной модели и ее модификация.

1. Интерактивный режим.

2. Пакетный режим.

4. Определение данных и ограничений.

5. Управление работой решателя.

6. Расчет и просмотр результатов.

45. 12. Аппаратное обеспечение систем проектирования.

ПлоттерыСтруйный плоттер-сканер

Планшетный

крупноформатный

плоттер

46.

Быстрое прототипированиеОсновные этапы подготовки данных для послойного выращивания:

1. 3Д-модель.

2. Разбиение на тонкие

слои с заданным шагом

3. Формирование

траектории для

заполнения слоя

47.

Схема стереолитографического процессаПримеры моделей, выполненных по технологии стереолитографии

48.

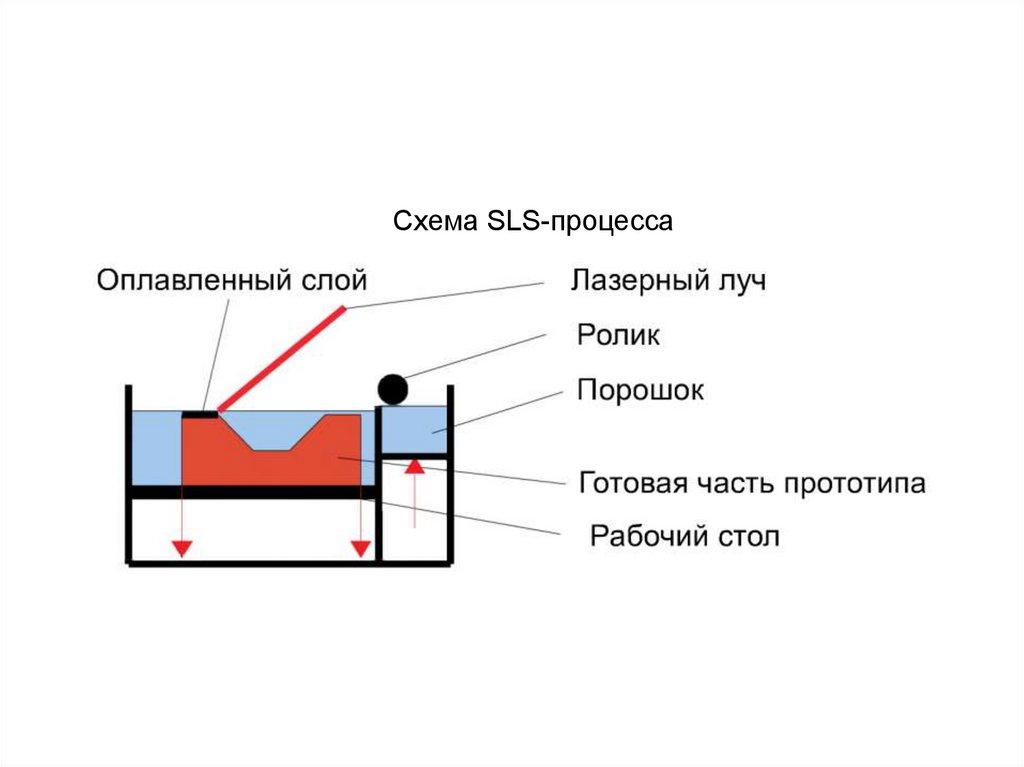

Схема SLS-процесса49.

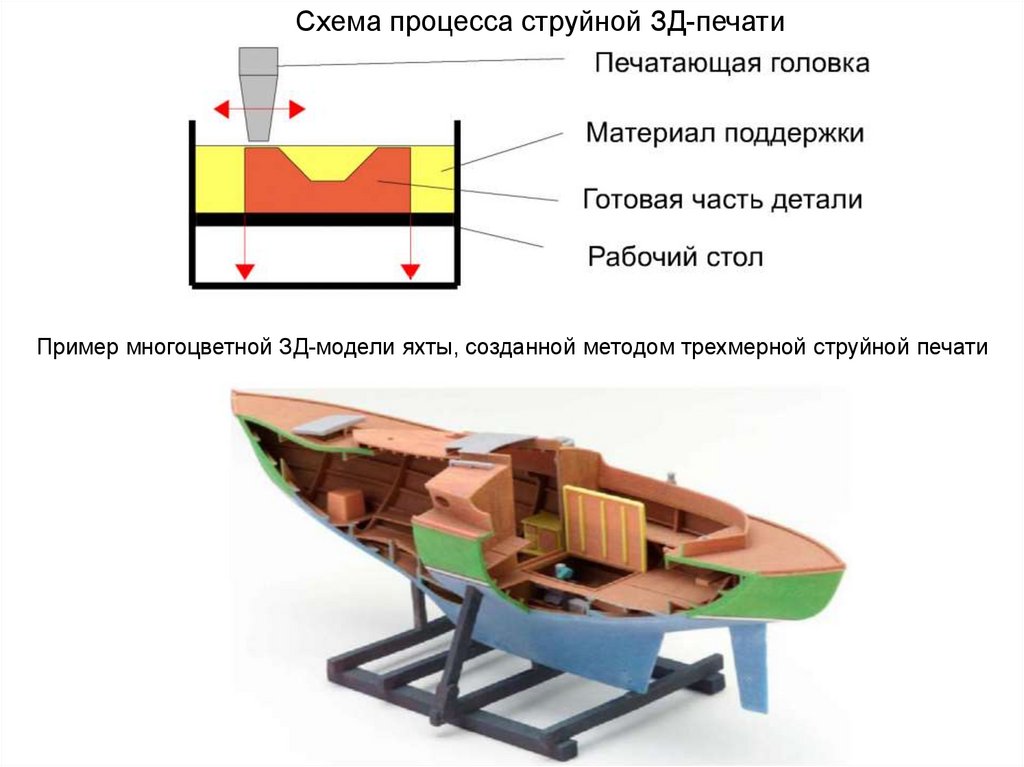

Схема процесса струйной ЗД-печатиПример многоцветной ЗД-модели яхты, созданной методом трехмерной струйной печати

50.

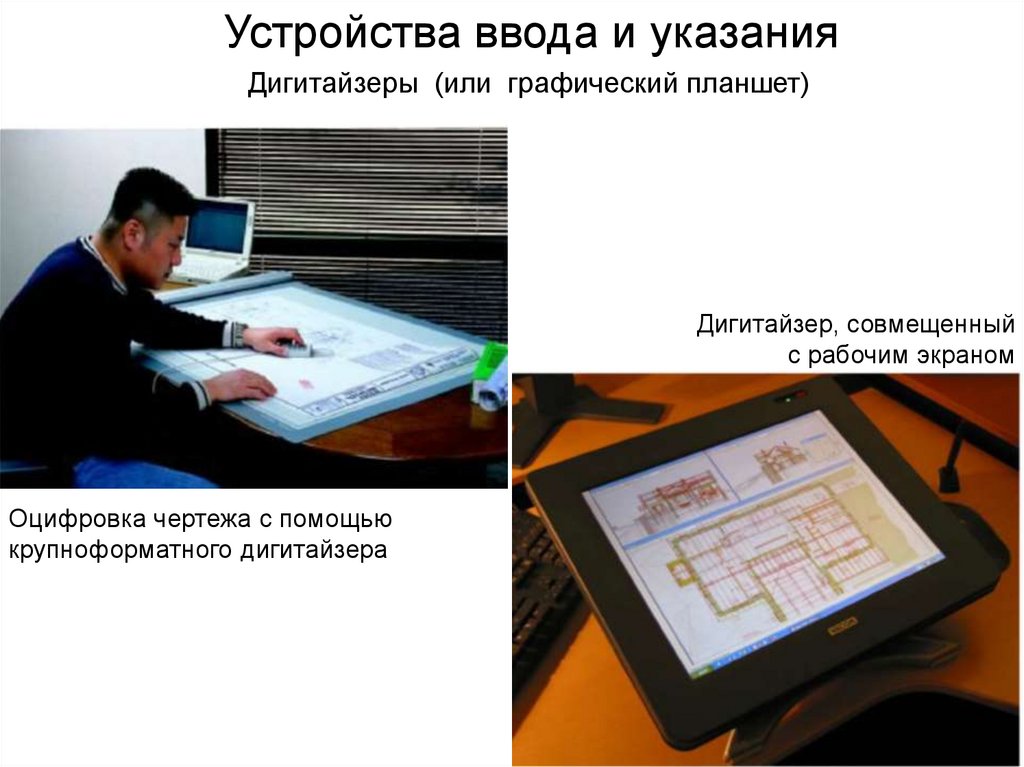

Устройства ввода и указанияДигитайзеры (или графический планшет)

Дигитайзер, совмещенный

с рабочим экраном

Оцифровка чертежа с помощью

крупноформатного дигитайзера

51.

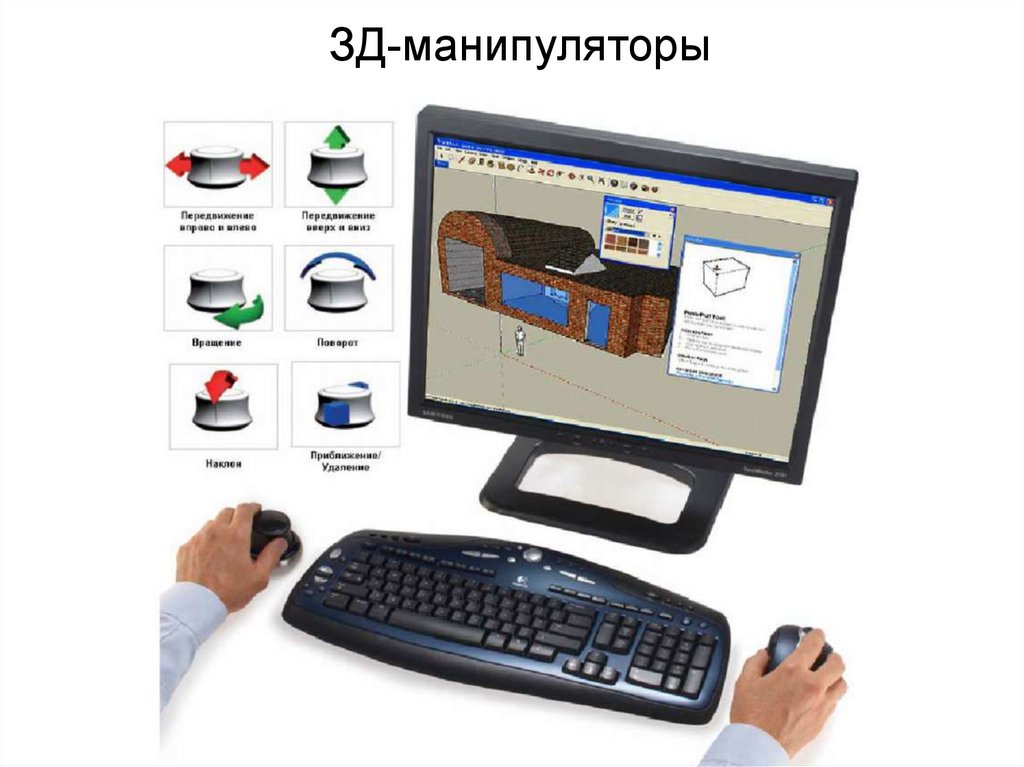

ЗД-манипуляторы52.

ЗД-сканерыКонтроль качества геометрии с

помощью контактного ЗД-сканера

Работа с ручным лазерным

ЗД-сканером

53.

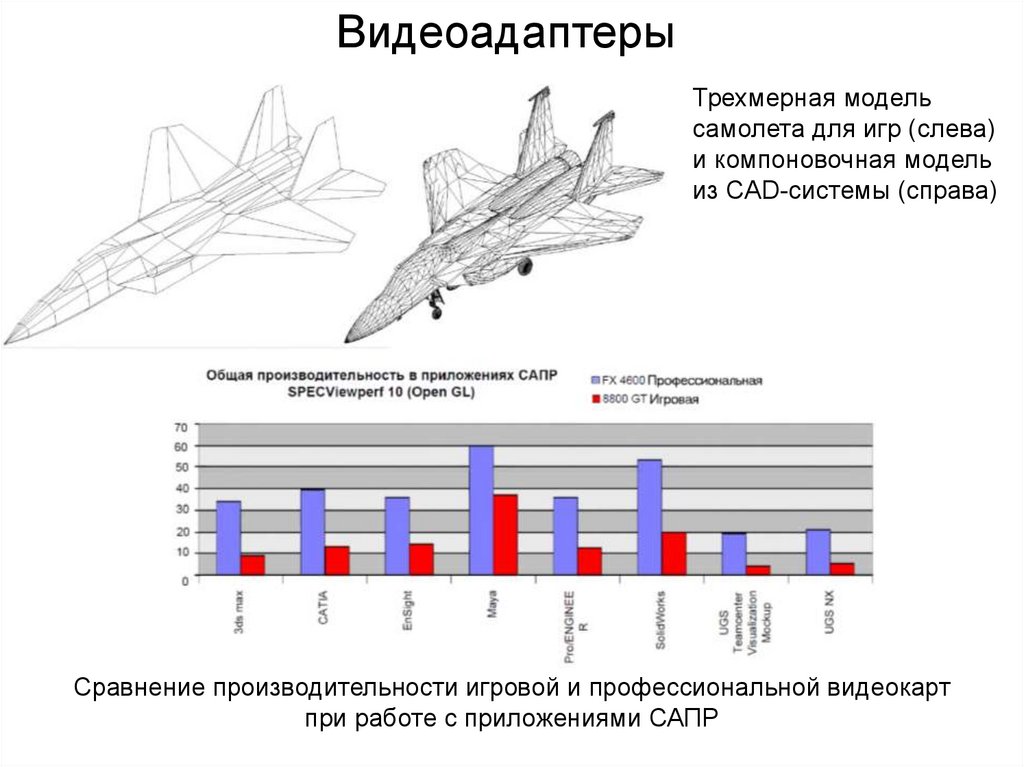

ВидеоадаптерыТрехмерная модель

самолета для игр (слева)

и компоновочная модель

из CAD-системы (справа)

Сравнение производительности игровой и профессиональной видеокарт

при работе с приложениями САПР

54.

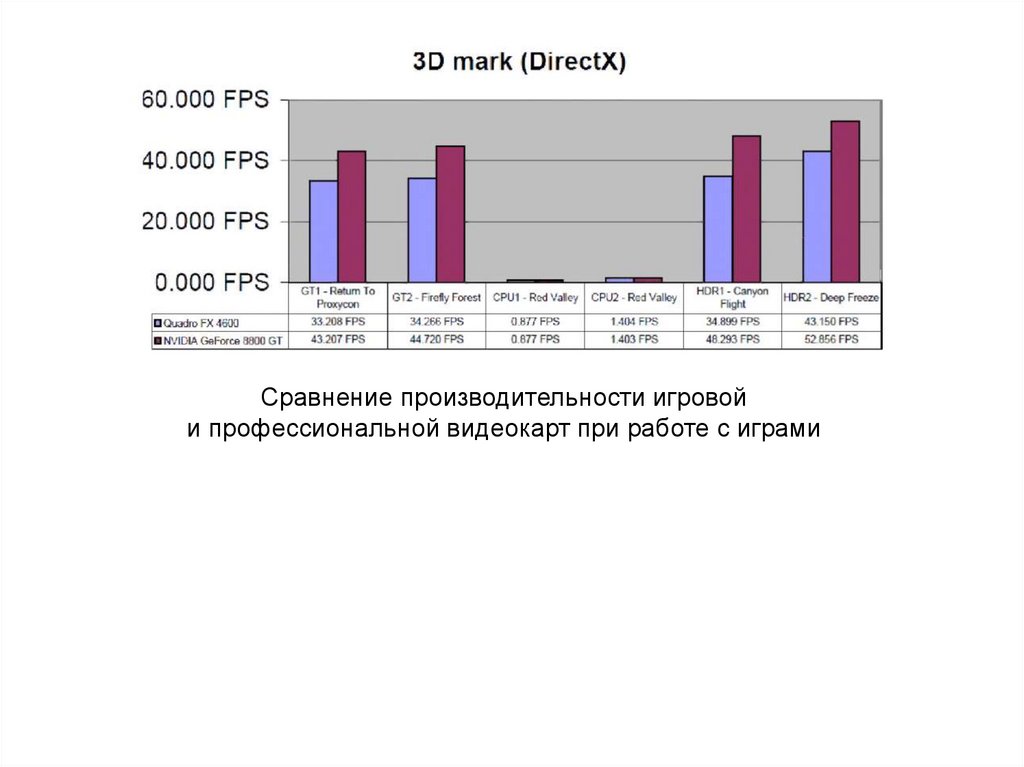

Сравнение производительности игровойи профессиональной видеокарт при работе с играми

55. Моделирование конечных элементов

56. Типы конечных элементов разных размерностей

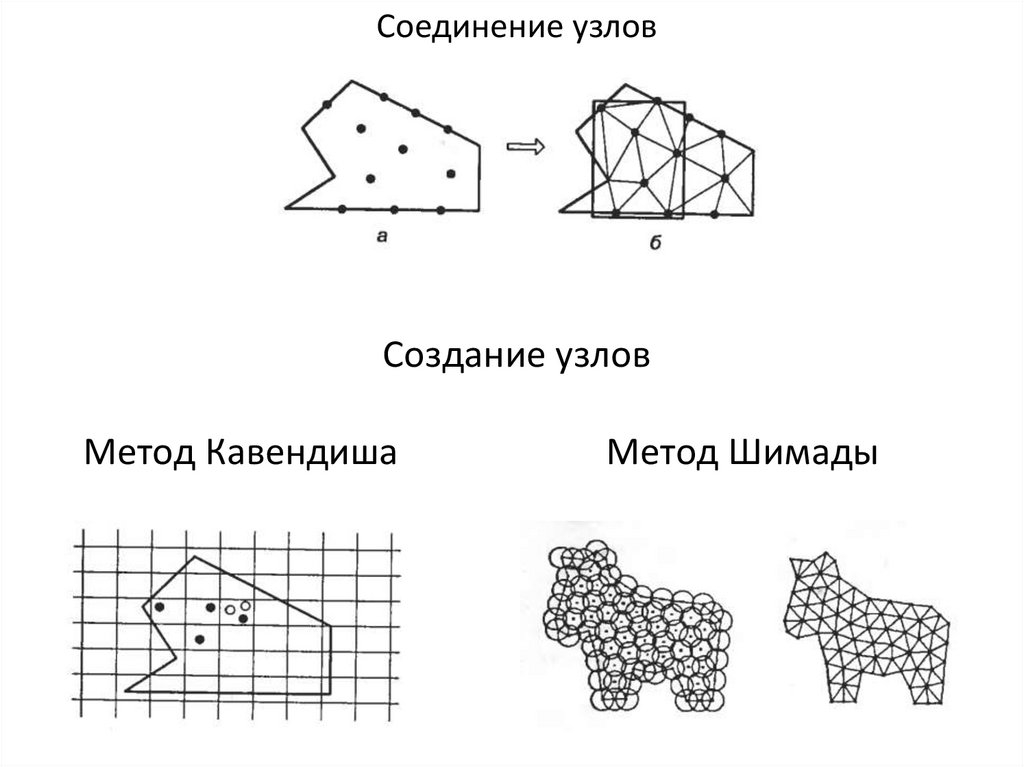

57. Соединение узлов

Создание узловМетод Кавендиша

Метод Шимады

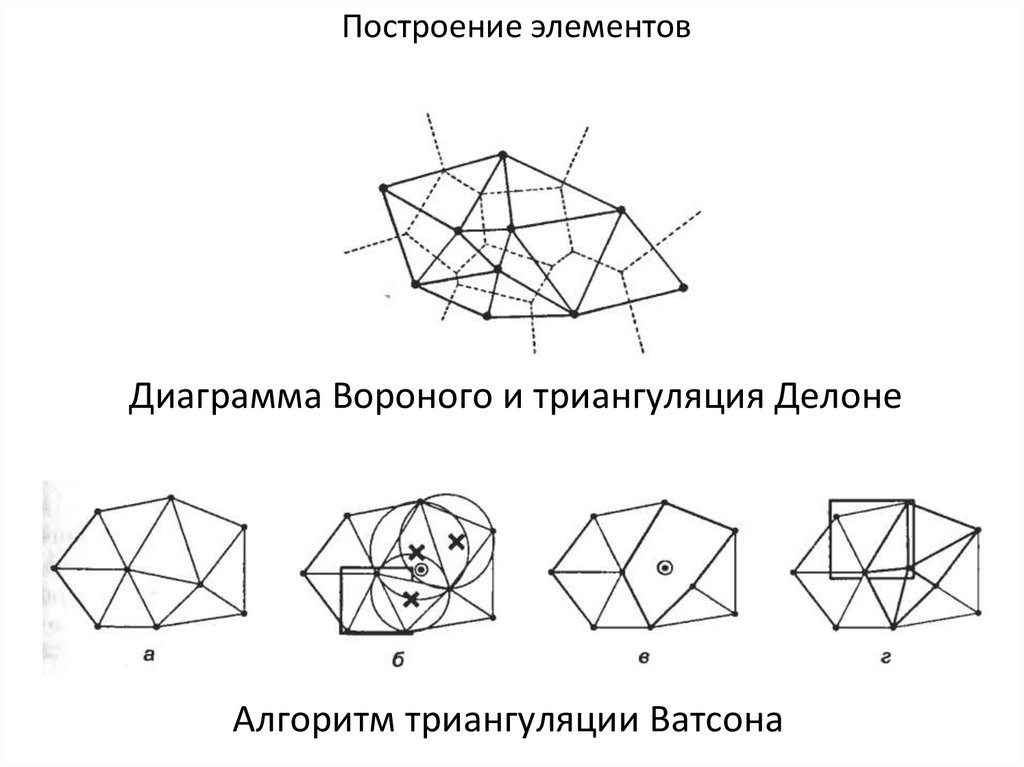

58. Построение элементов

Диаграмма Вороного и триангуляция ДелонеАлгоритм триангуляции Ватсона

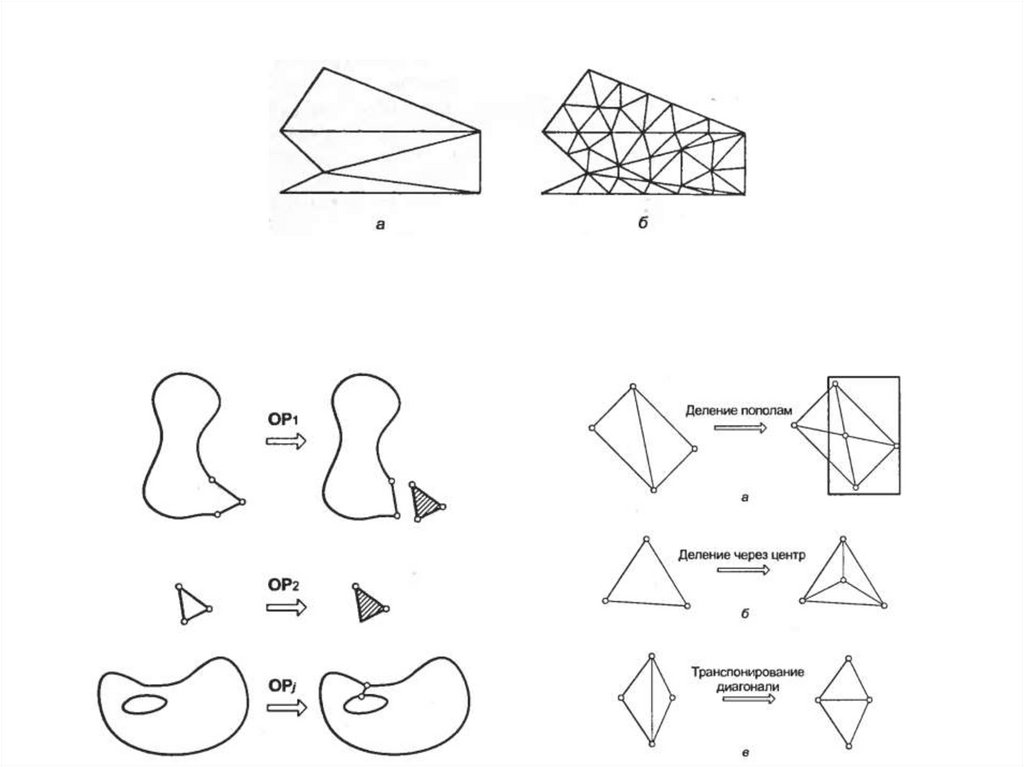

59. Топологическое разбиение

Операторы выделениятреугольников

Методы улучшения

треугольников

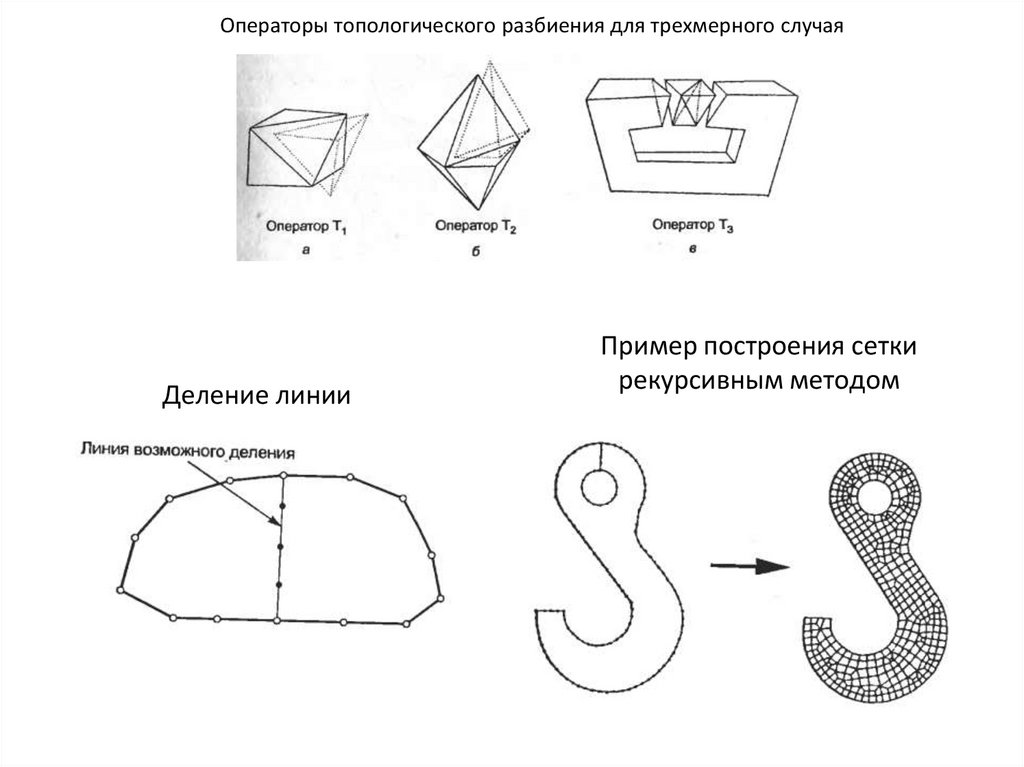

60. Операторы топологического разбиения для трехмерного случая

Деление линииПример построения сетки

рекурсивным методом

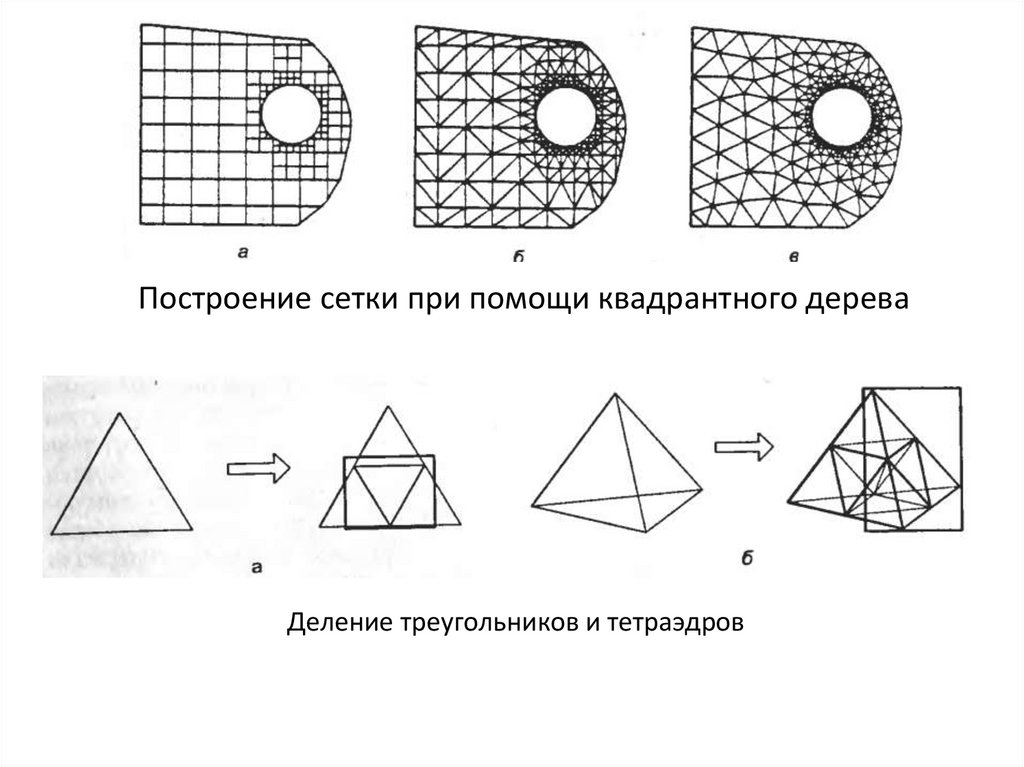

61.

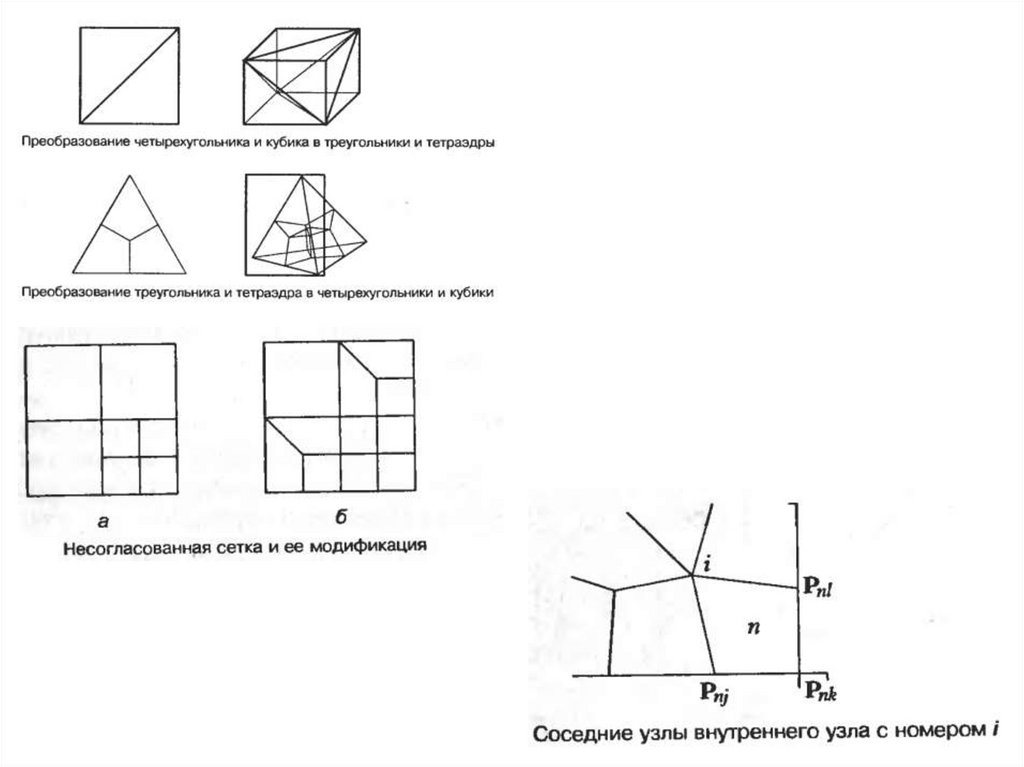

Построение сетки при помощи квадрантного дереваДеление треугольников и тетраэдров

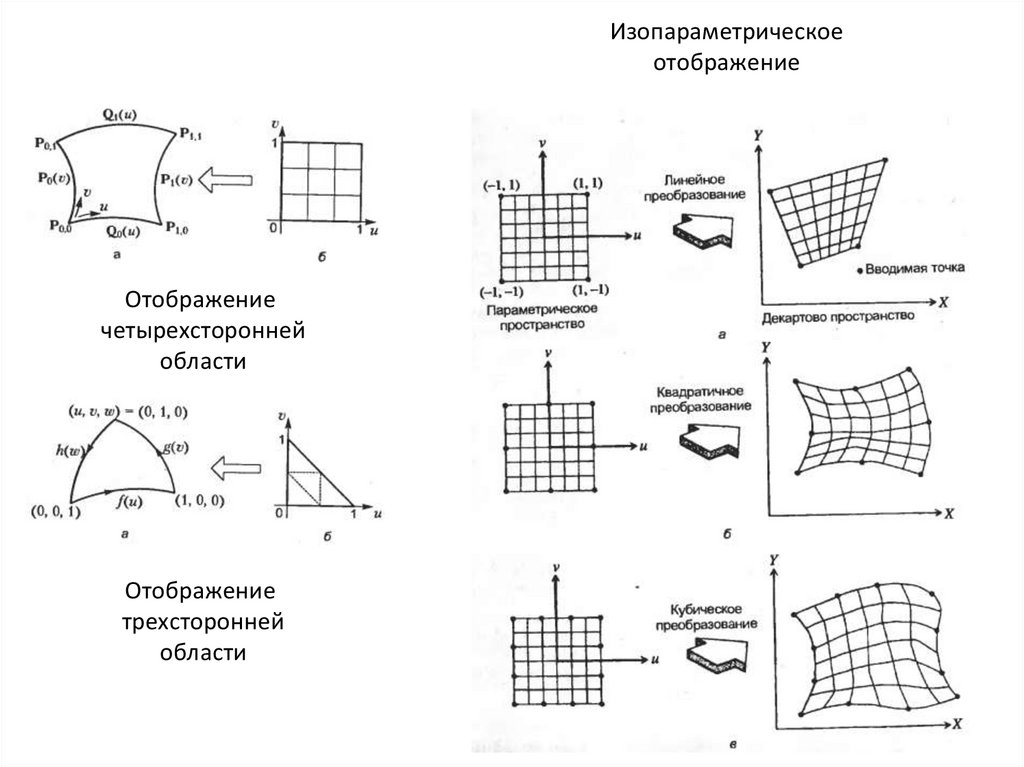

62.

Изопараметрическоеотображение

Отображение

четырехсторонней

области

Отображение

трехсторонней

области

63.

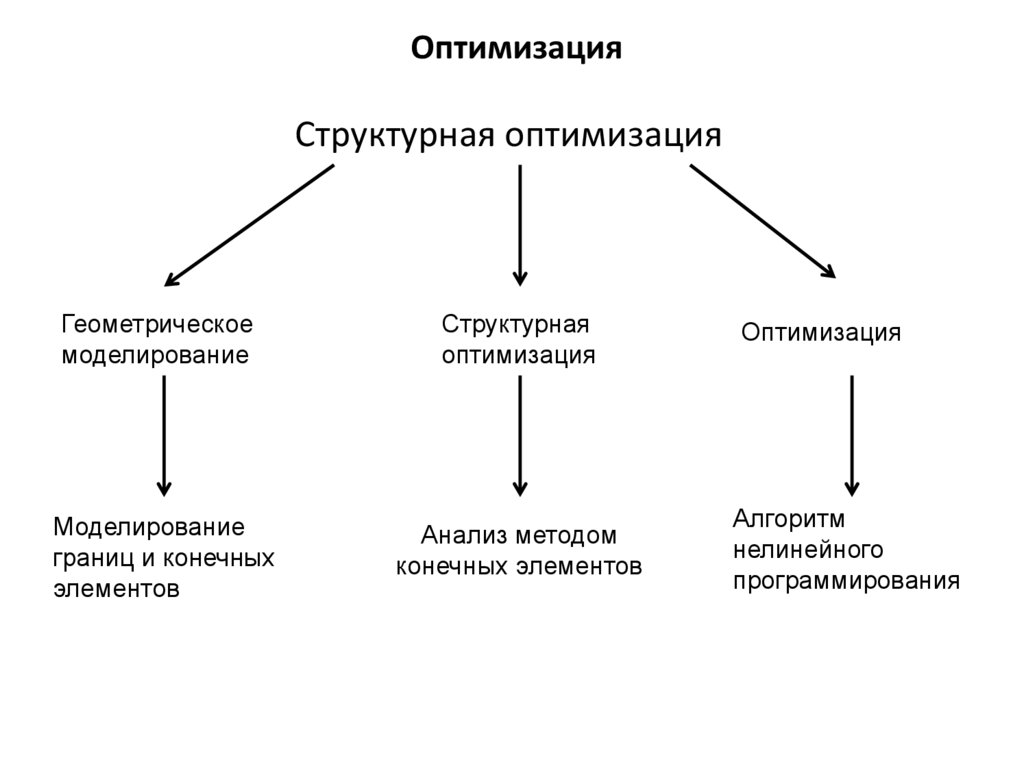

64. Оптимизация

Структурная оптимизацияГеометрическое

моделирование

Структурная

оптимизация

Моделирование

границ и конечных

элементов

Анализ методом

конечных элементов

Оптимизация

Алгоритм

нелинейного

программирования

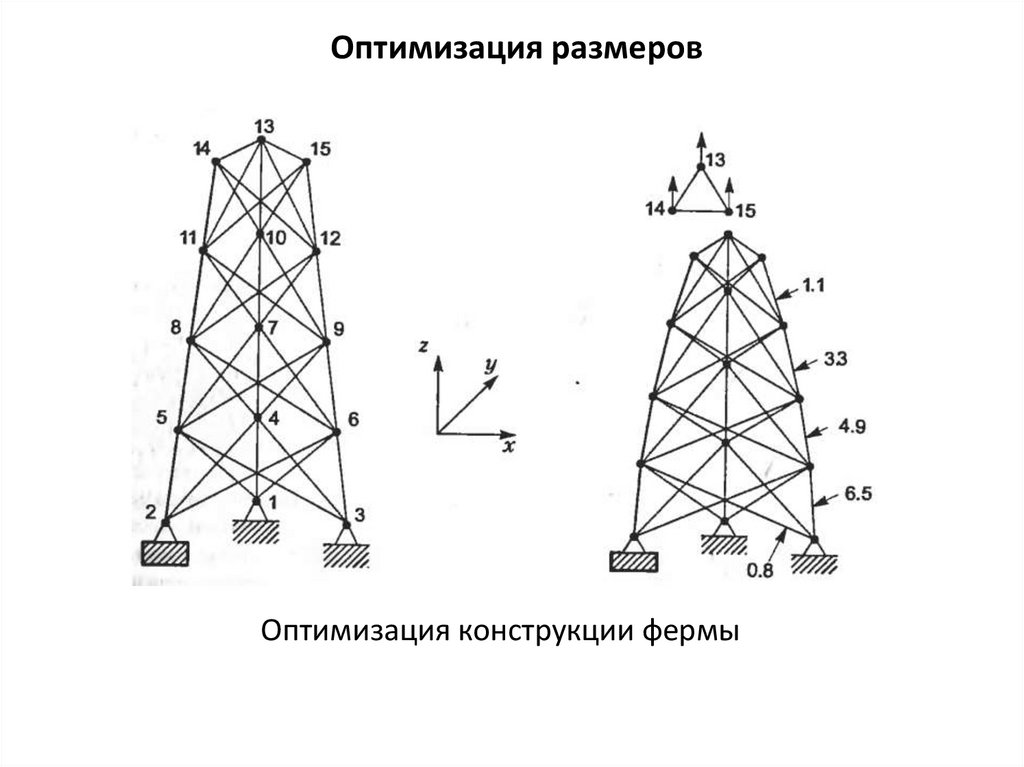

65. Оптимизация размеров

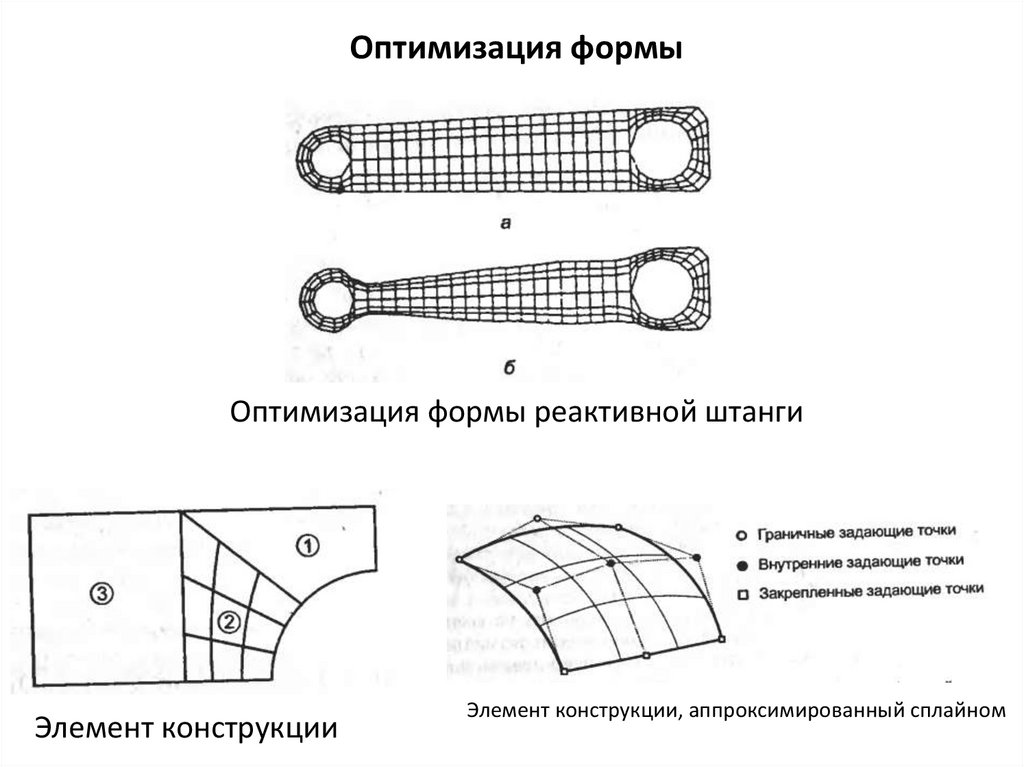

Оптимизация конструкции фермы66. Оптимизация формы

Оптимизация формы реактивной штангиЭлемент конструкции

Элемент конструкции, аппроксимированный сплайном

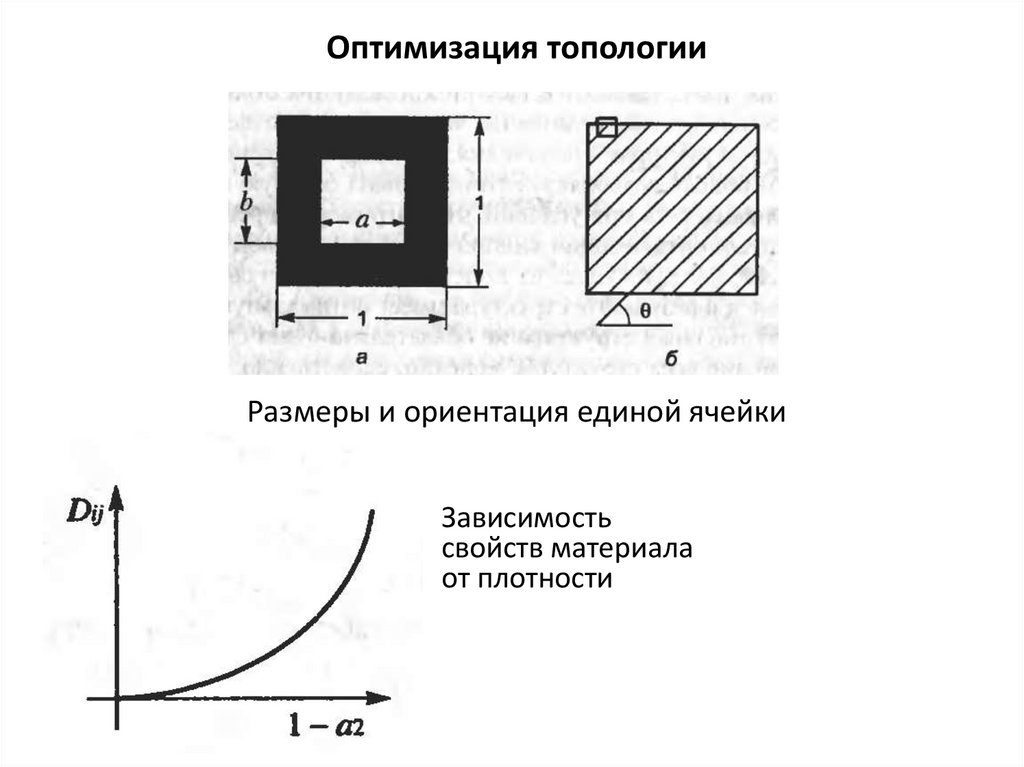

67. Оптимизация топологии

Размеры и ориентация единой ячейкиЗависимость

свойств материала

от плотности

68.

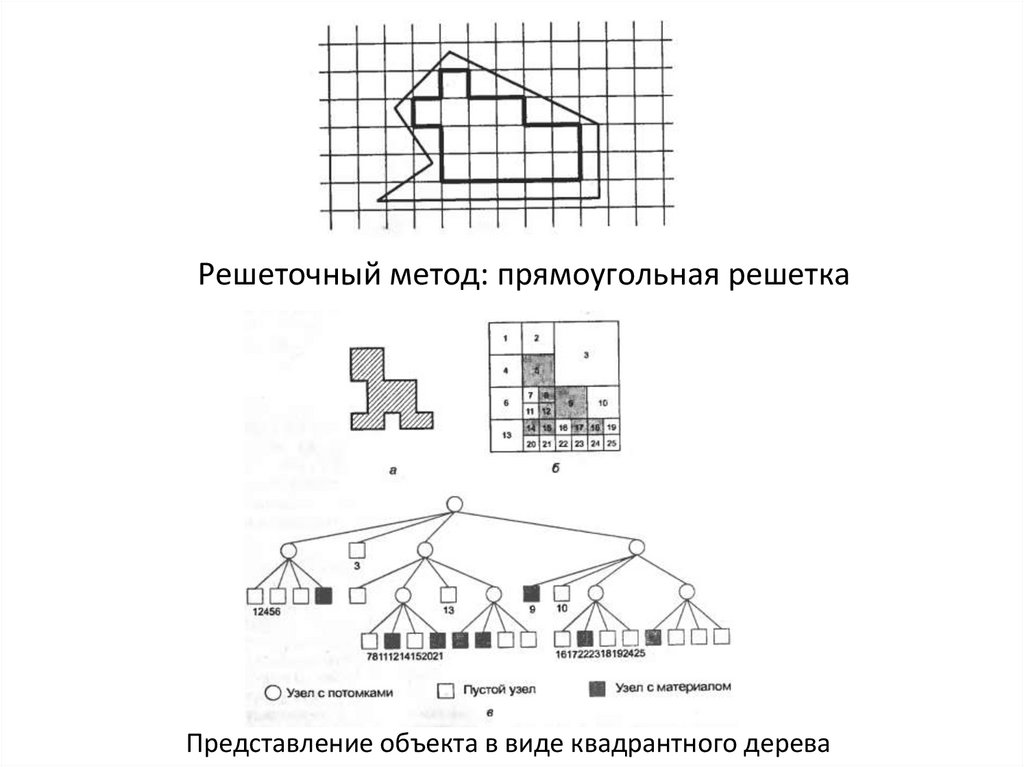

Решеточный метод: прямоугольная решеткаПредставление объекта в виде квадрантного дерева

Программное обеспечение

Программное обеспечение