Похожие презентации:

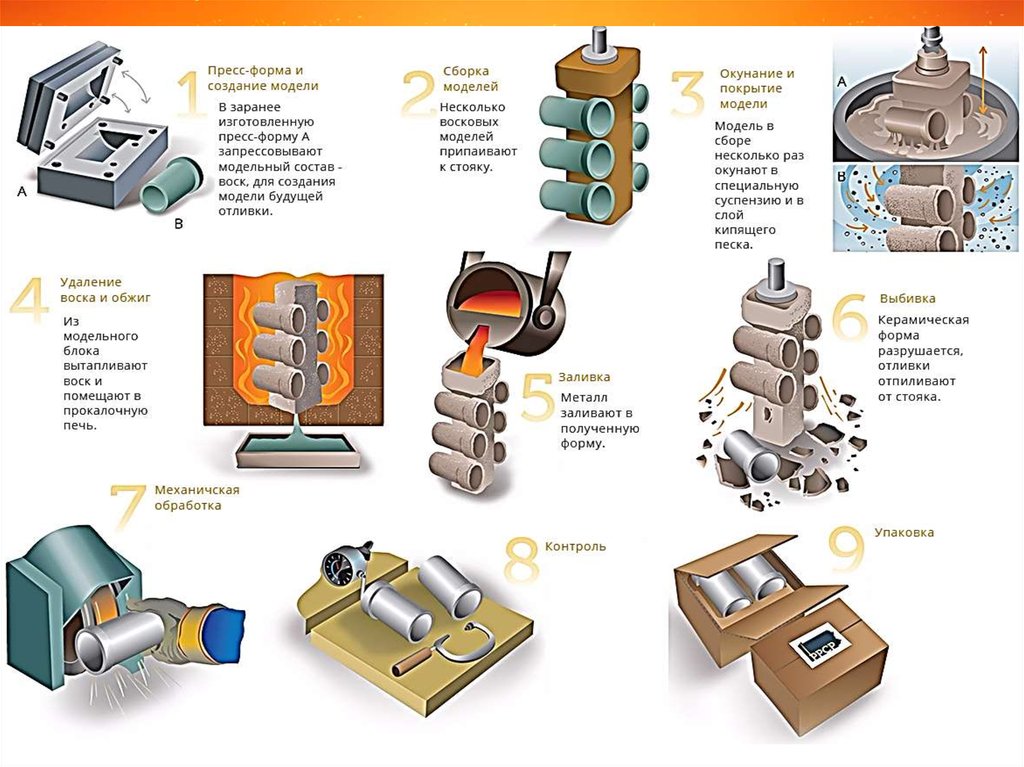

Литейное производство. Литьё перстня

1. МОДЕЛИРОВАНИЕ технологии получения кольца методом литья по выплавляемым моделям

2. ЛИТЕЙНОЕ ПРОИЗВОДСТВО

Задача литейного производства – получение заготовок и деталей машин путем заливкирасплавленного металла в литейную форму, полость которой имеет очертания заготовки. После

затвердевания металл сохраняет форму полости. Получаемые заготовки называются отливками.

Плавильная печь

Расплав

Литейная оснастка

Заливка

Форма

Формовочные материалы

Способ литья

Выбивка

Отливка

– Обрубка

– Зачистка

– Очистка

– Термическая

обработка (отжиг)

Готовая отливка

Схема техпроцесса получения отливок

3.

ЛИТЕЙНОЕ ПРОИЗВОДСТВОСпециальные виды литья

a

б

в

г

д

Литьё по выплавляемым моделям:

a – отливка; б – легкоплавкий модельный состав в металлической пресс-форме;

в – модель; г – блок моделей; д – керамическая корочка толщиной до 8 мм

Достоинства этого способа: очень высокая точность размеров

(припуски – сотые доли мм), благодаря отсутствию разъёма

формы и стержней. Отливки не требуют механической обработки,

кроме шлифования рабочих поверхностей.

Недостатком является высокая трудоёмкость изготовления и

стоимость отливок (примерно в 10 раз дороже литья в песчаные

формы).

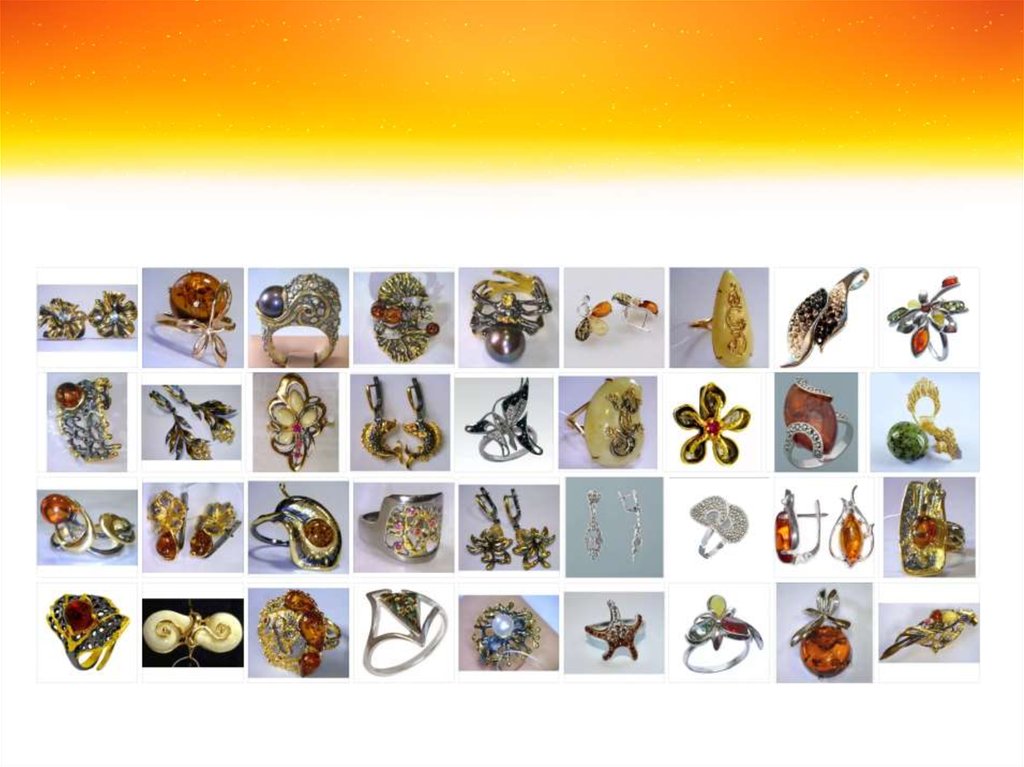

Промышленные и

художественные

отливки

4.

5.

6.

7.

8.

9.

910.

111.

112.

113.

114.

115.

116.

117.

1718.

1819.

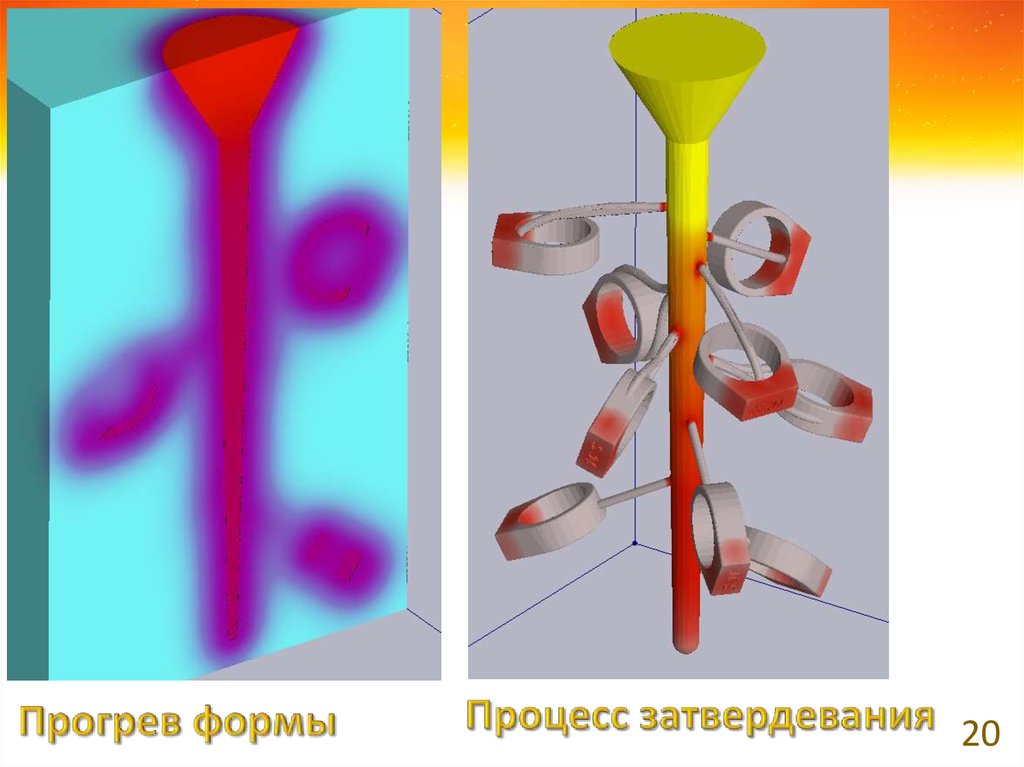

1920.

2021.

2122.

2223.

2324.

2425.

2526.

2627.

2728.

29.

30.

31.

Анализ существующих решений попроектированию литейных технологий для

отливок предрасположенных к

образованию типичных дефектов

Моделирование и разработка альтернативных вариантов

технологий, а также мероприятий, направленных на снижение

брака отливок, в том числе за счет изменений технологий

изготовления стержней

32.

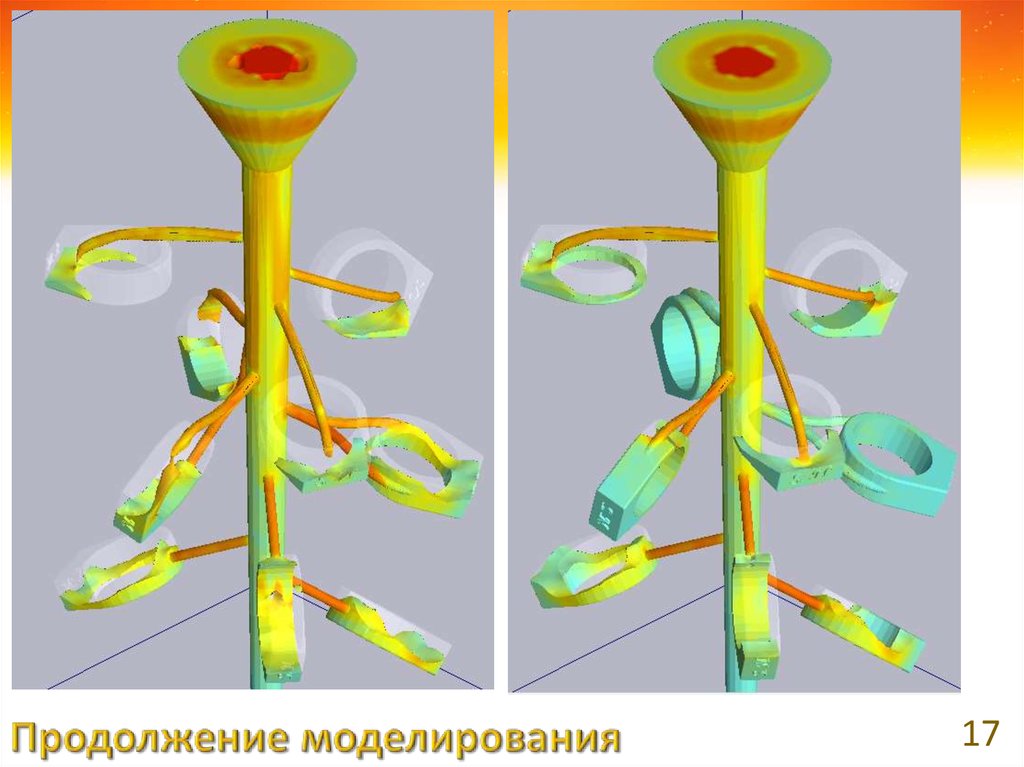

В процессе работы проводились компьютерноемоделирование

с

целью

определения

вероятных видов

и мест образования

дефектов при существующей технологии,

предложения по изменению технологии

Цель работы – анализ существующих технологических решений по

изготовлению отливок, моделирование и разработка мероприятий,

позволяющих снизить брак отливок.

Геометрия отливки с выделением проблемных областей

32

33.

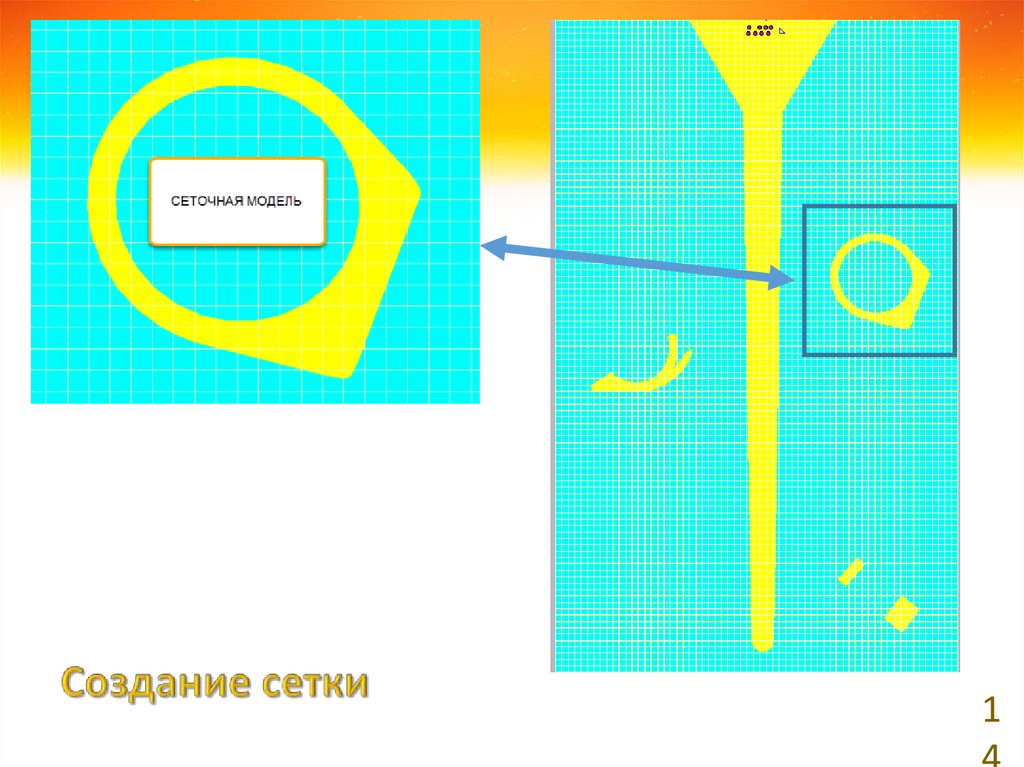

ЦЕПОЧКА ОБОБЩЕНИЯ СЛЕДУЮЩАЯ:«ГЕОМЕТРИЧЕСКАЯ АНАЛОГИЯ» ---->

«АНАЛОГИЯ МАТЕРИАЛОВ»

---- >

«АНАЛОГИЯ ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ»

В анализируемой технологии на первом этапе проведено

моделирование с использованием комплекса доступной

информации.

Реализован следующий подход

•Просмотр доступных результатов.

Оценка

корреляции

локализации

дефектов

с

экстремальными

значениями

результатов

моделирования.

•При отрицательном итоге анализа осуществление

попытки

подбора

мультиплицированных

полей

(например «усадка * время контакта с воздухом»,

«время затвердевания*критерий микропористости»).

•Анализ результатов и поиск решения.

•Проверка решения, т.е. повторное моделирование с

новыми параметрами

33

34.

Картина теплового модуля (отливка «Ролик 171-02809353»). Позволяет определить эффективность питания«тепловых узлов» в отливке.

34

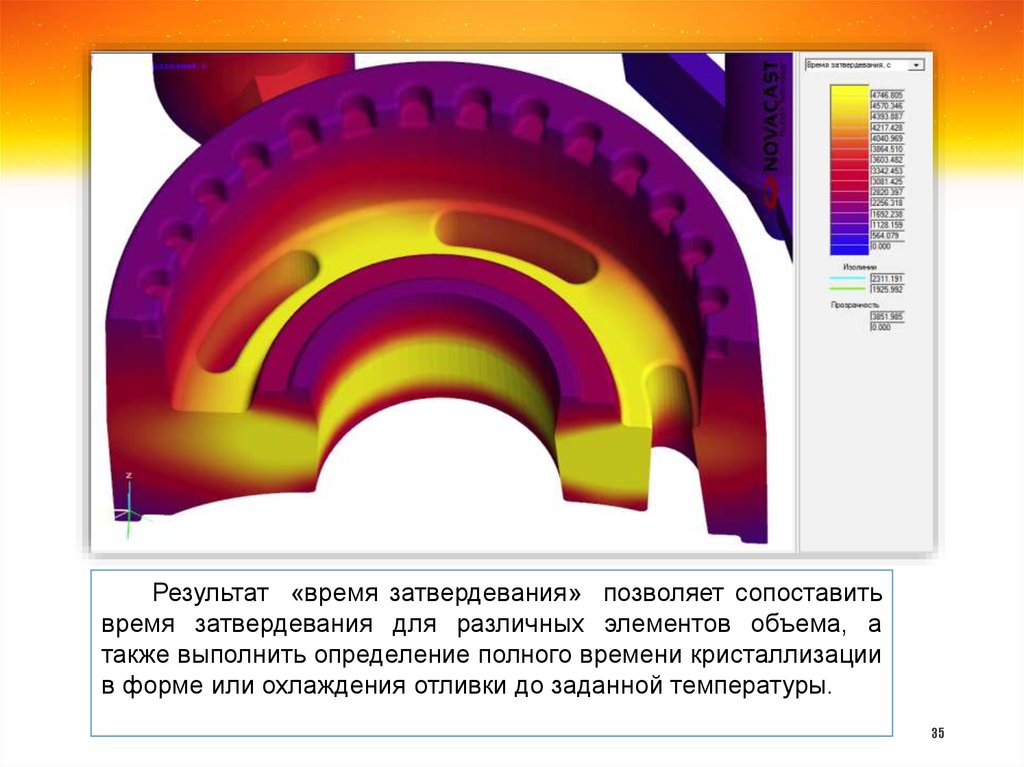

35.

Результат «время затвердевания» позволяет сопоставитьвремя затвердевания для различных элементов объема, а

также выполнить определение полного времени кристаллизации

в форме или охлаждения отливки до заданной температуры.

35

36.

Времязаполнения

Характер

прогрева

формы

36

37.

Изменение положениямикропористости при

использовании стержневой

смеси с высокой

теплопроводностью

Схема управления

формированием

дефекта

37

38.

Прогноз вероятностиобразования усадки

Прогноз вероятности

образования

микропористости

38

39.

Расчет значенийтеплового модуля

Расчет времени

(последовательности)

заполнения отливки

39

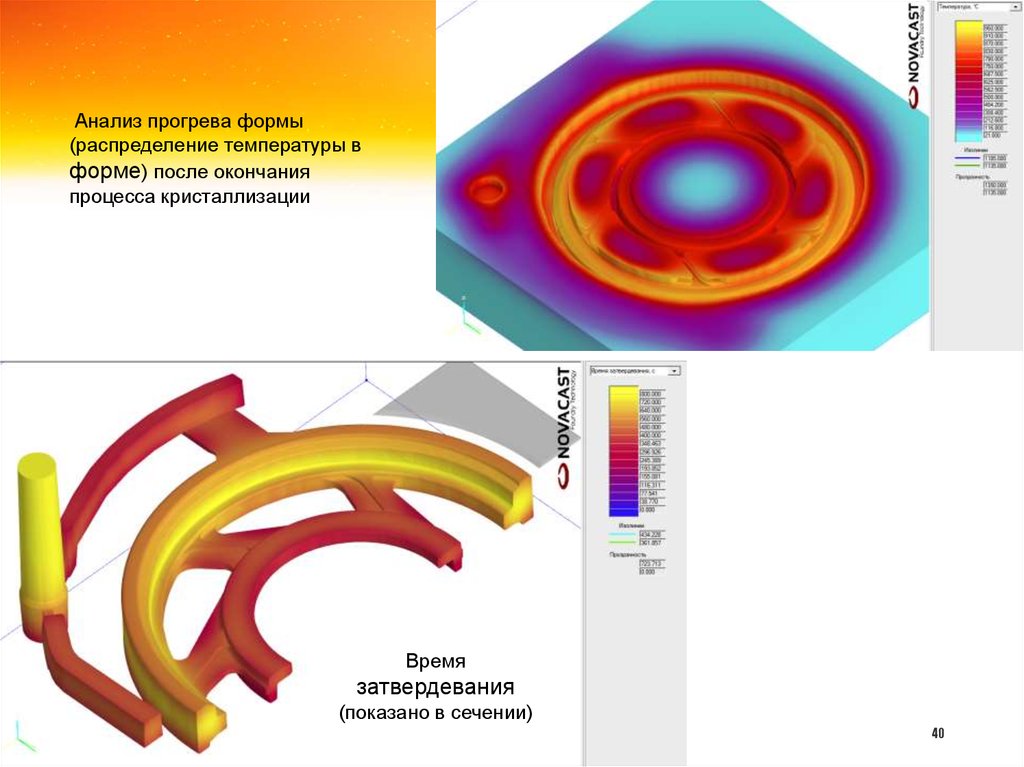

40.

Анализ прогрева формы(распределение температуры в

форме) после окончания

процесса кристаллизации

Время

затвердевания

(показано в сечении)

40

41.

При проведениимоделирования уже на

этапе прогноза вероятности

образования газовых и

усадочных дефектов видно,

что при такой технологии

скорее всего в отливках

будут дефекты.

Выполнение вентиляции

формы вряд ли поможет

устранить газовые дефекты,

т.к. в форме уже имеется 2

боковых газоовода. Вся

отливка располагается в

нижней полуформе, поэтому

напор металла не может

быть причиной брака.

При таком подводе металла потоки расплава

встречаются, ударяются и препятствуют

направленному выводу газов.

Если изменить обычный подвод металла на

тангенциальный, потоки расплава будут

двигаться в одном направлении и газы будут

удаляться в вентиляционную систему.

Это подтверждается результатами

моделирования

41

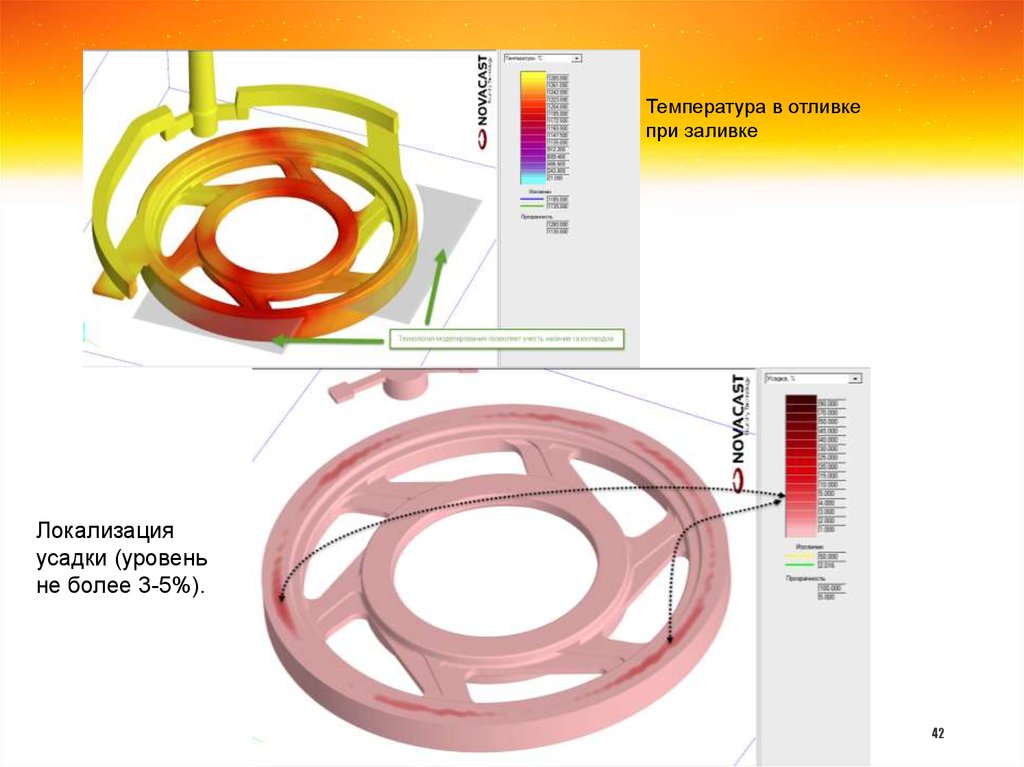

42.

Температура в отливкепри заливке

Локализация

усадки (уровень

не более 3-5%).

42

43.

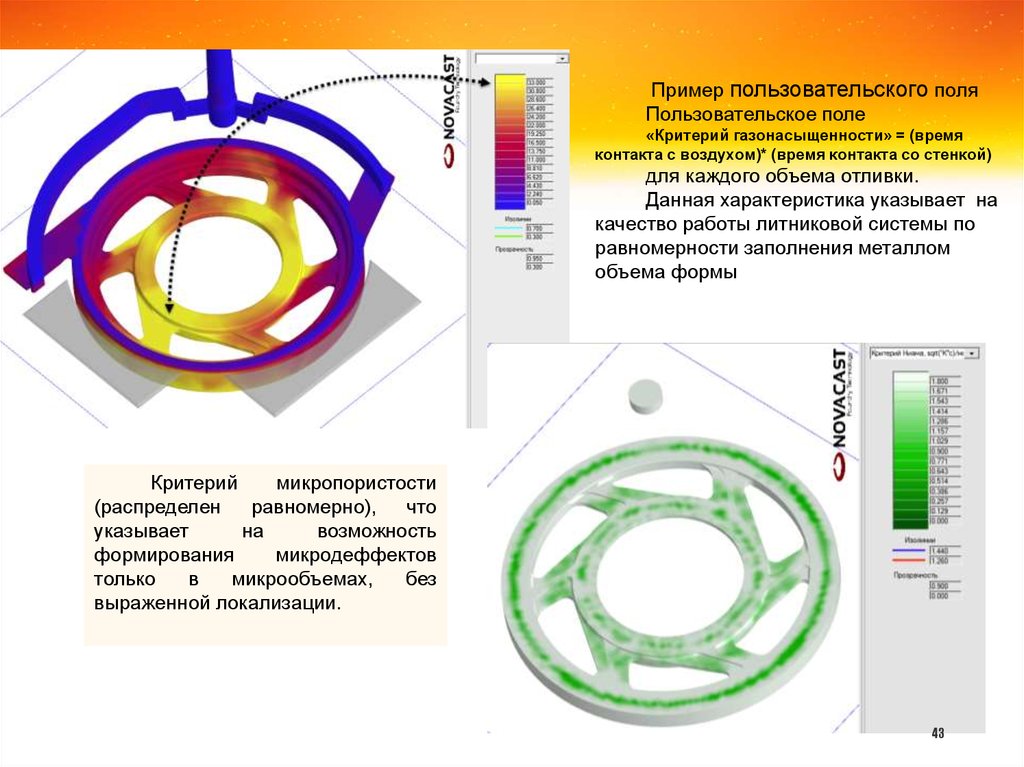

Пример пользовательского поляПользовательское поле

«Критерий газонасыщенности» = (время

контакта с воздухом)* (время контакта со стенкой)

для каждого объема отливки.

Данная характеристика указывает на

качество работы литниковой системы по

равномерности заполнения металлом

объема формы

Критерий

микропористости

(распределен

равномерно),

что

указывает

на

возможность

формирования

микродеффектов

только

в

микрообъемах,

без

выраженной локализации.

43

Промышленность

Промышленность