Похожие презентации:

Основы расчета параметров и режимов работы плющильных мальцов и измельчителей кормов

1. основы расчета и конструирования машин для подбора массы из валков , плющения и измельчения ,и прессования кормов

1.Расчёт конструктивных параметровплющильных и подающих вальцов.

2.Расчет параметров и режимов работы

измельчителей кормов

2. 4.Типы прессов. Процесс прессования сена поршневым прессом. Распределение давления в камере прессования при ходе сжатия сена

4.ТИПЫ ПРЕССОВ. ПРОЦЕССПРЕССОВАНИЯ СЕНА ПОРШНЕВЫМ

ПРЕССОМ. РАСПРЕДЕЛЕНИЕ ДАВЛЕНИЯ

В КАМЕРЕ ПРЕССОВАНИЯ ПРИ ХОДЕ

СЖАТИЯ СЕНА

5.РАСЧЁТ ПАРАМЕТРОВ КАМЕРЫ

ПРЕССОВАНИЯ, ПРОИЗВОДИТЕЛЬНОСТИ

ПРЕССА И ЗАТРАЧИВАЕМОЙ

МОЩНОСТИ

6.КЛАССИФИКАЦИЯ ПОДБОРЩИКОВ

И РЕЖИМ РАБОТЫ ПАЛЬЦЕВОГО

БАРАБАНА

3. 3.расчёт Конструктивных параметров вальцовых органов

3.РАСЧЁТ КОНСТРУКТИВНЫХ ПАРАМЕТРОВВАЛЬЦОВЫХ ОРГАНОВ

Различают три группы вальцовых органов:

подающие, отрывочные и очистительные

вальцы.

Подающие вальцы применяются в

силосоуборочных комбайнах для подачи массы к

измельчающему аппарату и ряде других машин.

При анализе работы подающих вальцов можно

выделить две операции: захват и плющение.

Вальцы имеют гладкую, рифленую или

ребристую поверхности, вращаются навстречу

друг другу, захватывают и протягивают стебли.

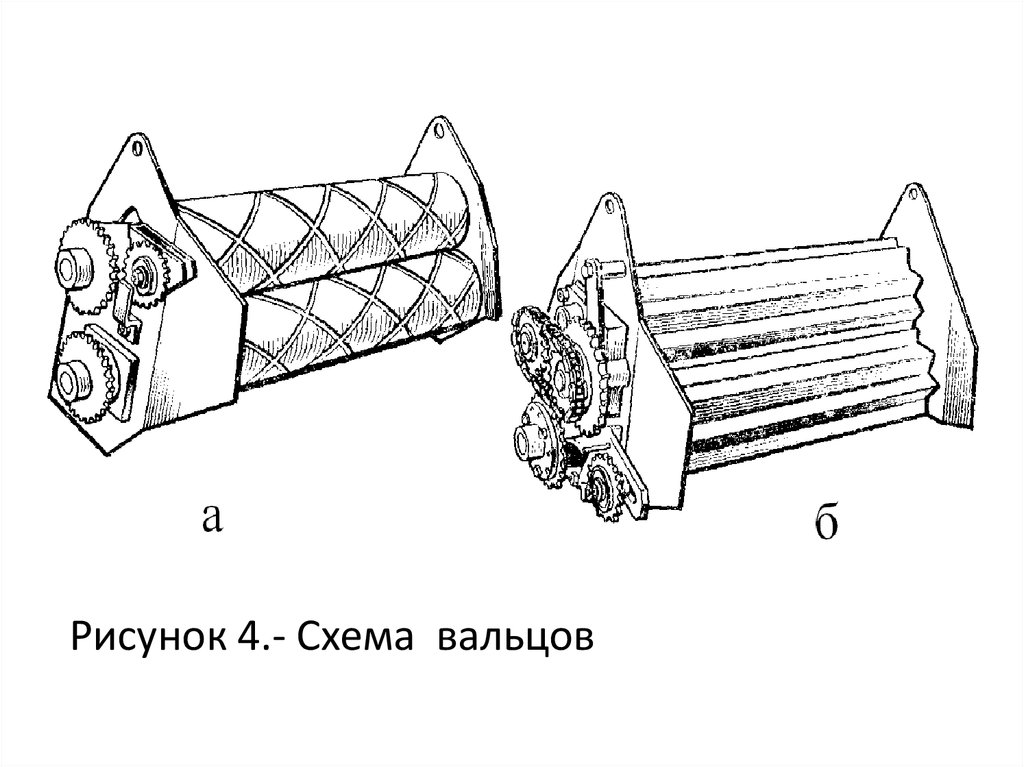

4. Конструкции вальцов

КОНСТРУКЦИИ ВАЛЬЦОВНа рабочей поверхности чугунных вальцов

имеются винтообразные выступы, между

которыми установлены зубья,

увеличивающие активность очистительных

вальцов. Обрезиненный валец состоит из

резиновых рифленых колец, насаженных

на металлический вал.

Рассмотрим каждый процесс

отдельно.

5. Расчет параметров и режимов работы плющильного аппарата

РАСЧЕТ ПАРАМЕТРОВ И РЕЖИМОВ РАБОТЫПЛЮЩИЛЬНОГО АППАРАТА

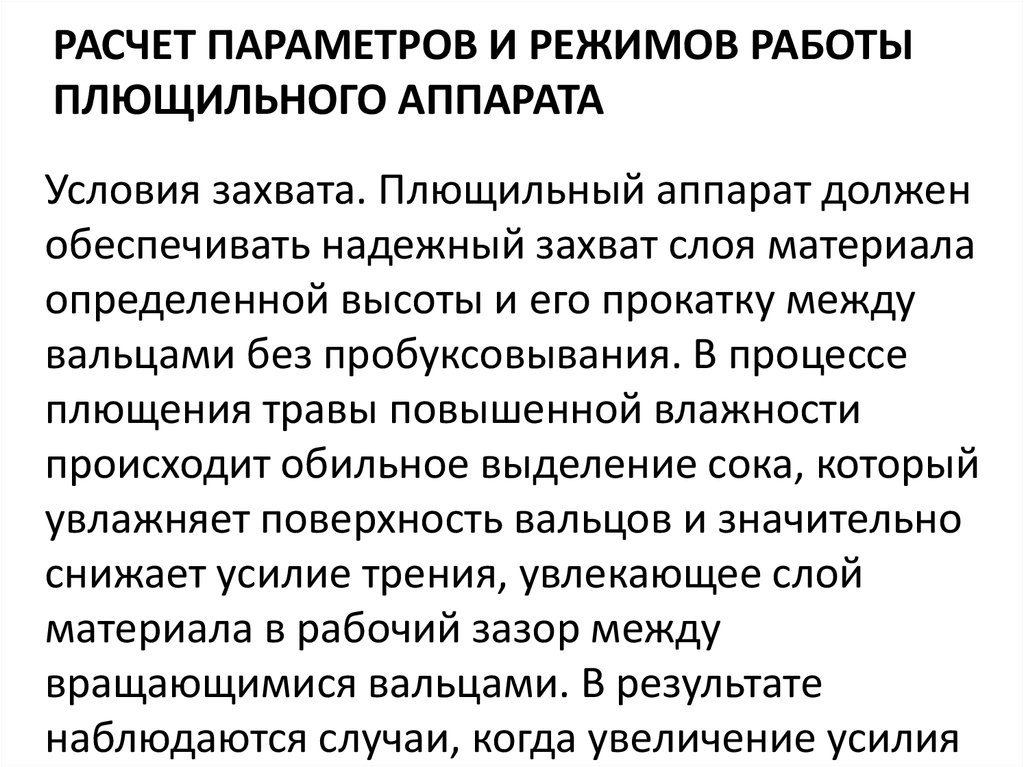

Условия захвата. Плющильный аппарат должен

обеспечивать надежный захват слоя материала

определенной высоты и его прокатку между

вальцами без пробуксовывания. В процессе

плющения травы повышенной влажности

происходит обильное выделение сока, который

увлажняет поверхность вальцов и значительно

снижает усилие трения, увлекающее слой

материала в рабочий зазор между

вращающимися вальцами. В результате

наблюдаются случаи, когда увеличение усилия

6.

между вальцами с целью предотвращениязабивания плющильного аппарата приводит к

еще большему проскальзыванию вальцов по

слою материала. Основные параметры

плющильного аппарата должны удовлетворять

как условию захвата скошенной травы, так и ее

прокатки между вальцами при определенном

усилии сжатия. Существуют гладкие, ребристые

и штифтовые вальцы ,которые используются

при уборке люцерны, клевера изображены

ниже на рисунках (1, 2, 3,4)

7.

Рисунок 1.- Схема плющения травы гладкимивальцами

8.

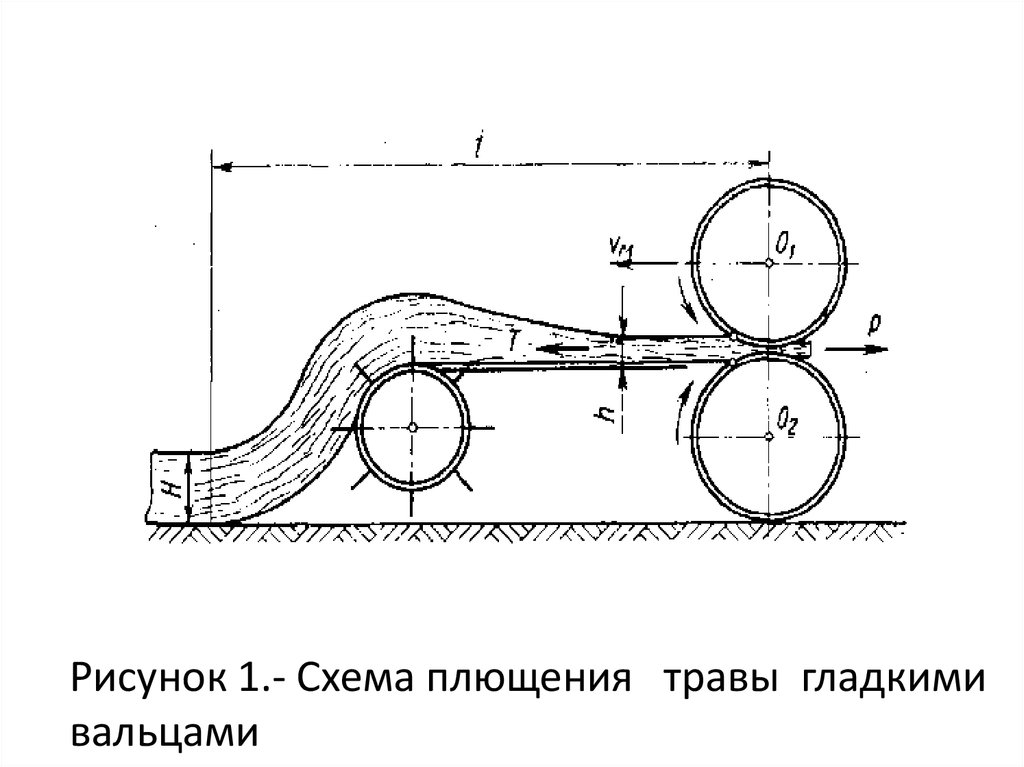

Рис.2.- Схема к расчету мощности на приводпары плющильных вальцов

9.

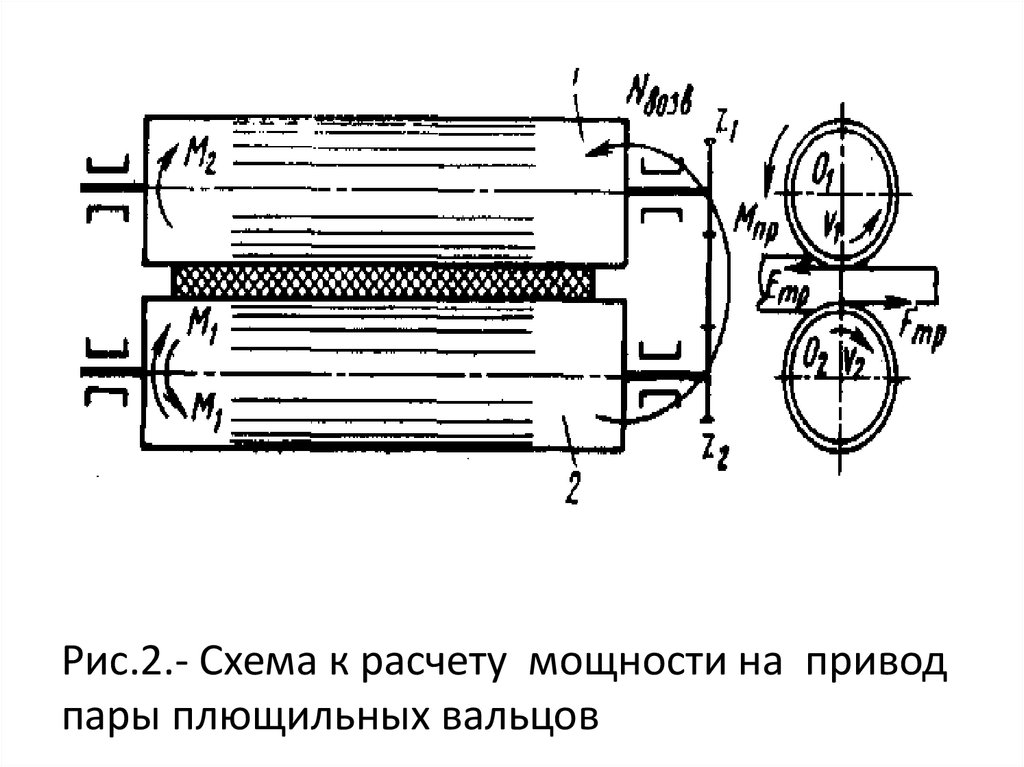

1-стакан; 2, 6 -кольца;3-подшипник; 4-втулка; 5-валецподающего механизма большой;

Рисунок 3 .- Схема сборки вальца верхнего большого

10.

Рисунок 4.- Схема вальцов11.

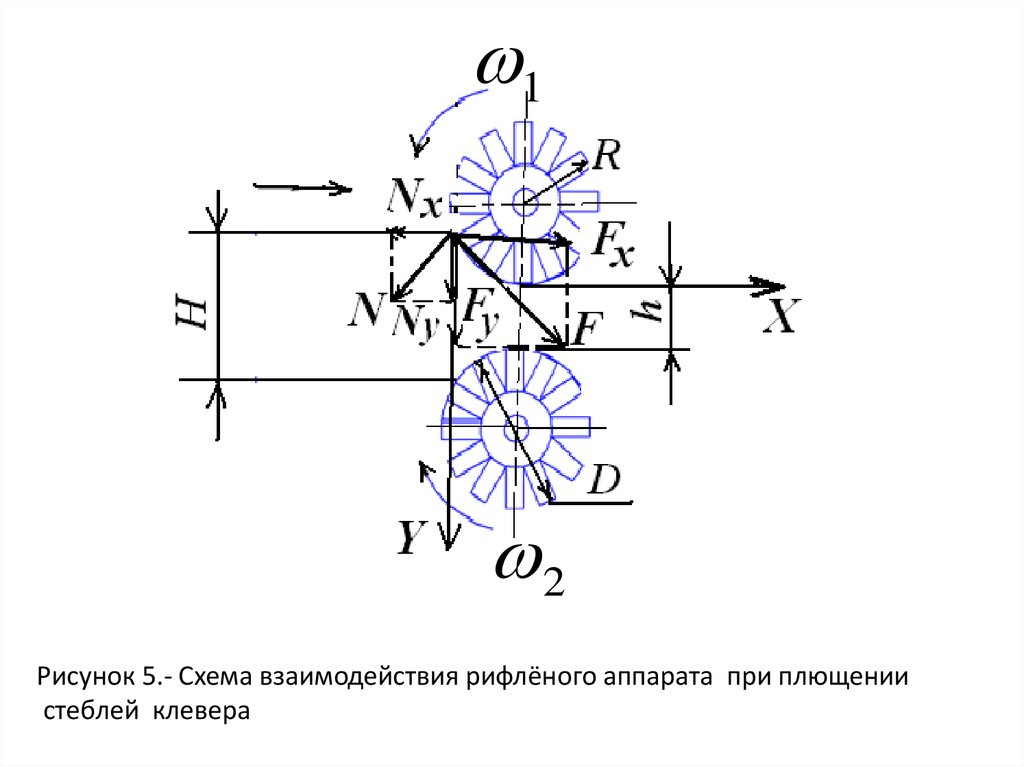

12

Рисунок 5.- Схема взаимодействия рифлёного аппарата при плющении

стеблей клевера

12. Рабочий процесс плющильных вальцов

РАБОЧИЙ ПРОЦЕСС ПЛЮЩИЛЬНЫХ ВАЛЬЦОВРабочий процесс вальцов может быть

представлен тремя стадиями,

сменяющими последовательно одна

другую: захват слоя стеблей ;

протягивание; выход стеблей из рабочей

зоны. Наиболее ответственный этап —

захват.

Рассмотрим процесс захвата стеблей на

примере работы два гладких вальца (рис.5)

диаметром D вращаются навстречу один другому

с угловой скоростью

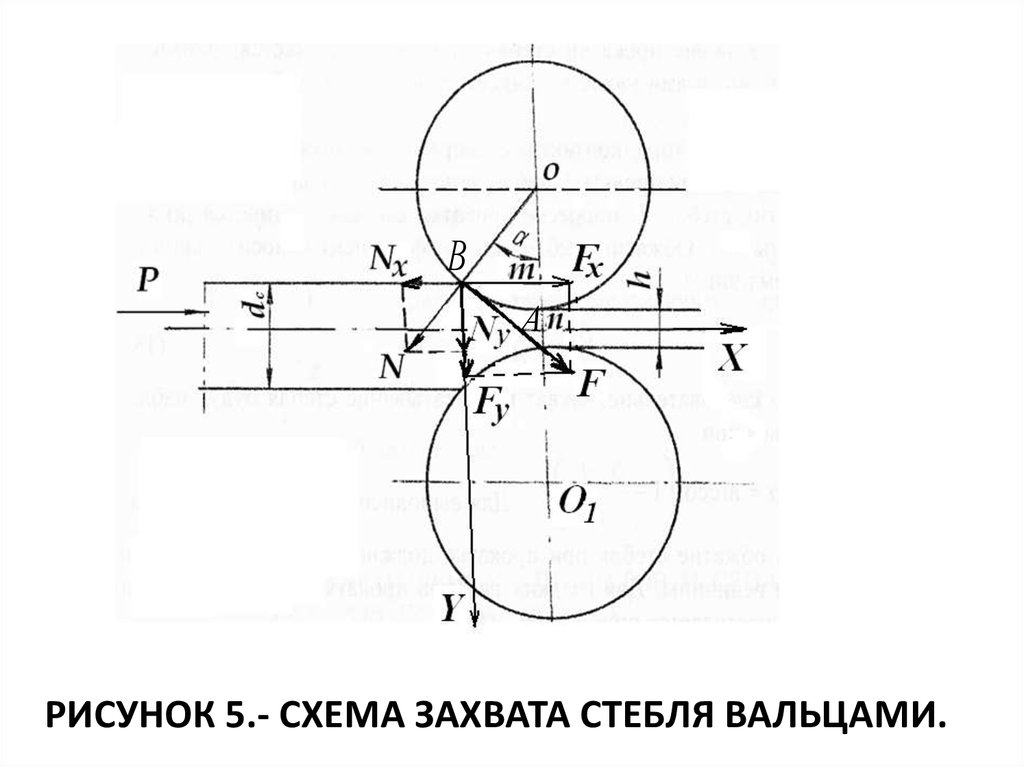

13. Рисунок 5.- Схема захвата стебля вальцами.

ВА

РИСУНОК 5.- СХЕМА ЗАХВАТА СТЕБЛЯ ВАЛЬЦАМИ.

14.

Схема захвата стебля вальцами.15.

Стебели люцерны, направляются вплющильный аппарат, прижимаются к

поверхности вращающихся вальцов с

незначительным усилием Р. (рис.5). Тогда со

стороны вальцов на стебель начинает

действовать сила N и сила F = f N, где fкоэффициент трения или сцепления, если

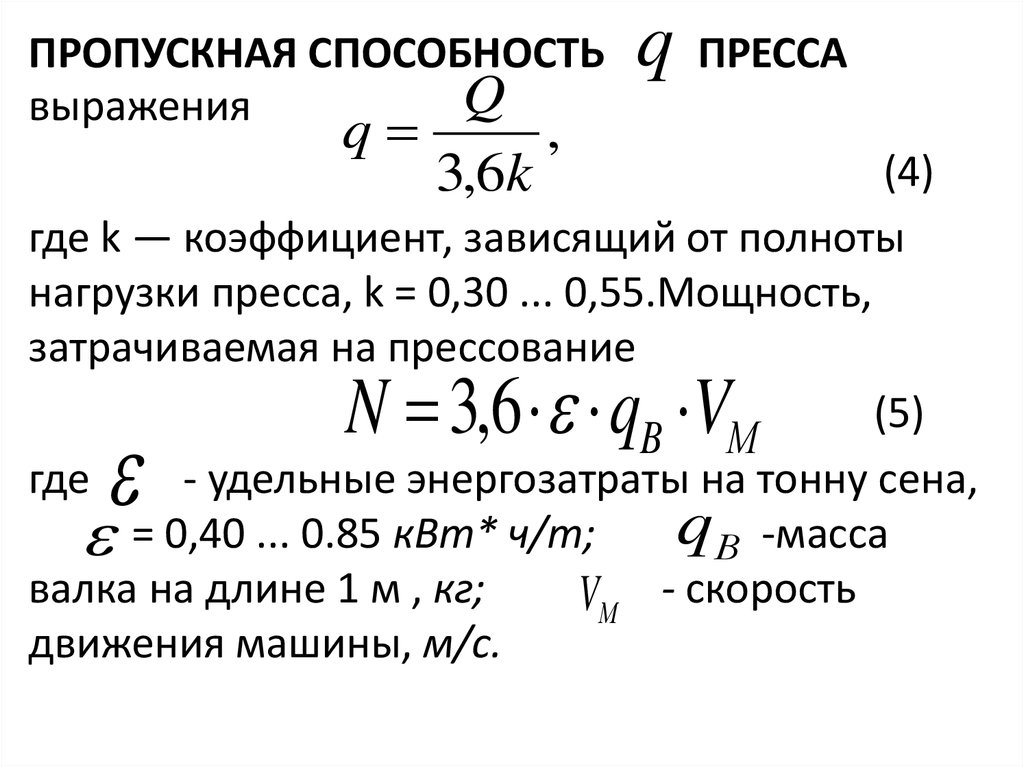

вальцы рифленые. Разложим эти две силы на

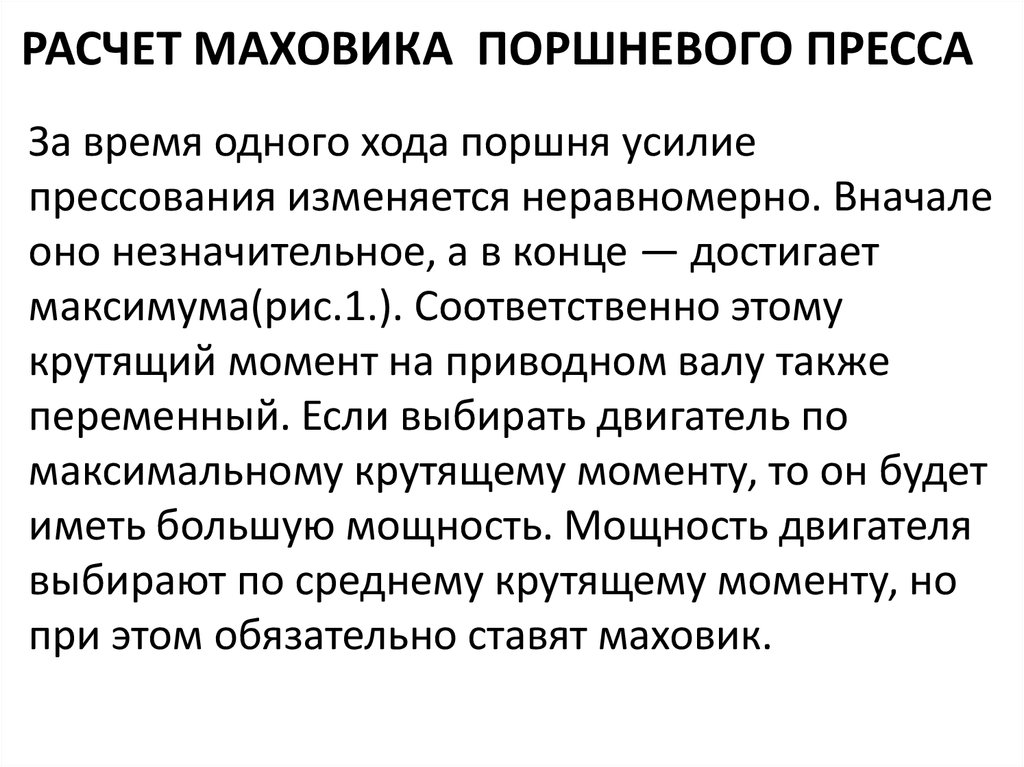

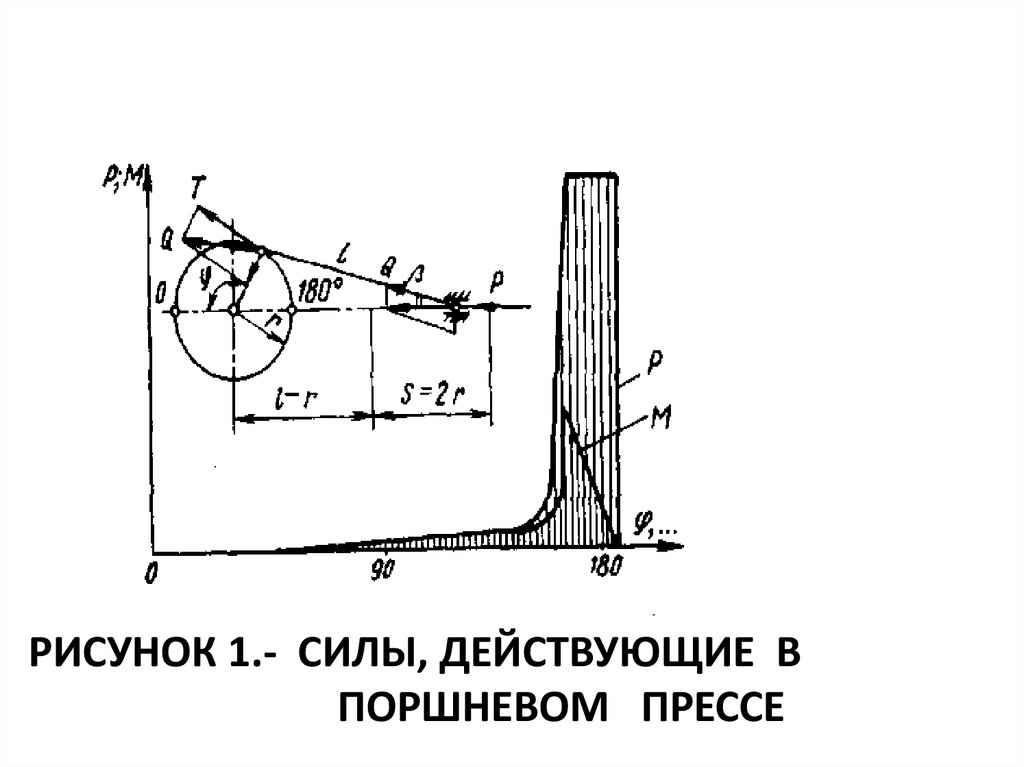

. Силы N y и F

сжимают

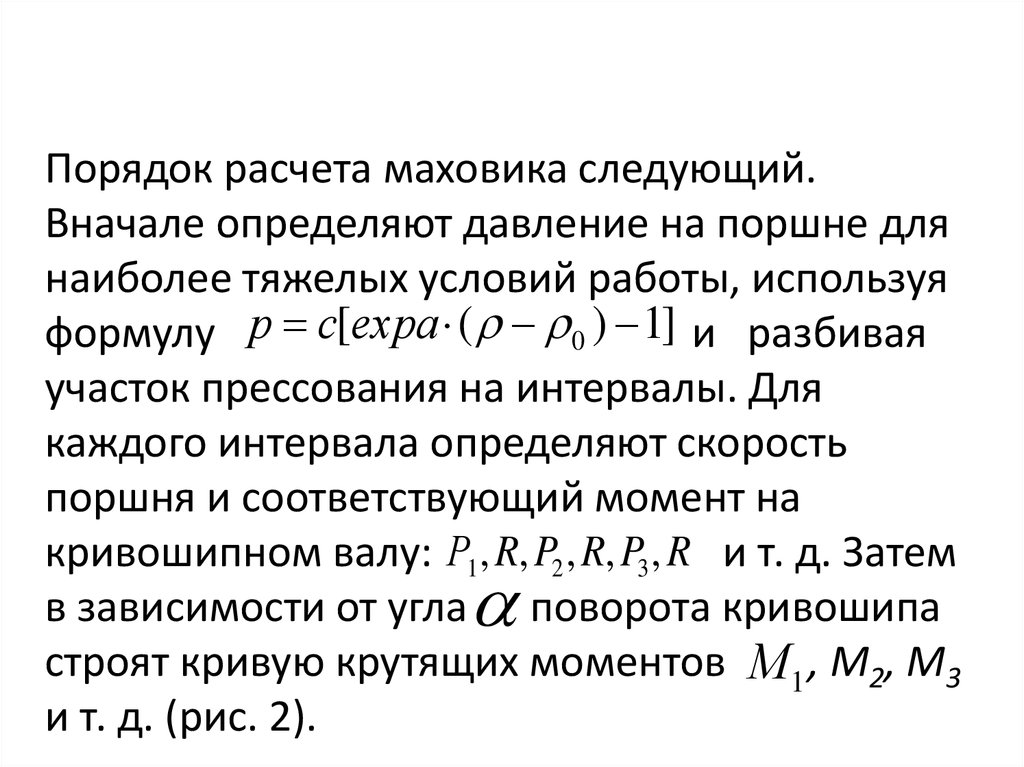

стебли в поперечном

y

направлении, сила N х противодействует

втягиванию стебля в вальцы, а сила Fх

втягивает стебель в зазор h.

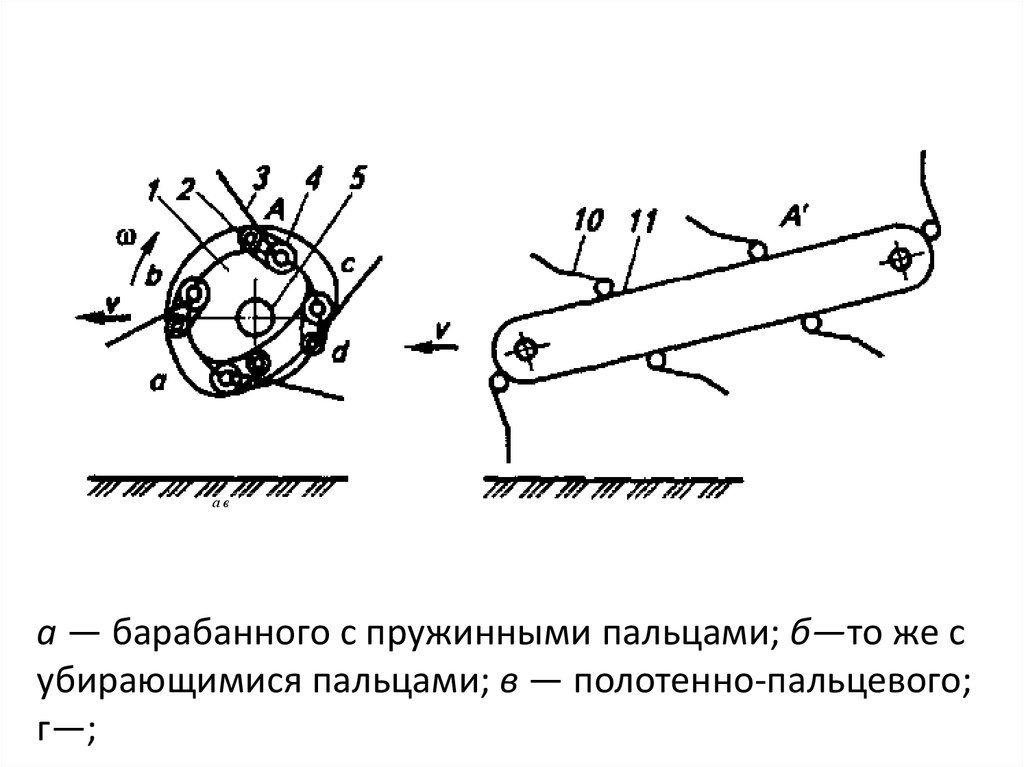

N х , N y , Fх , Fy

16.

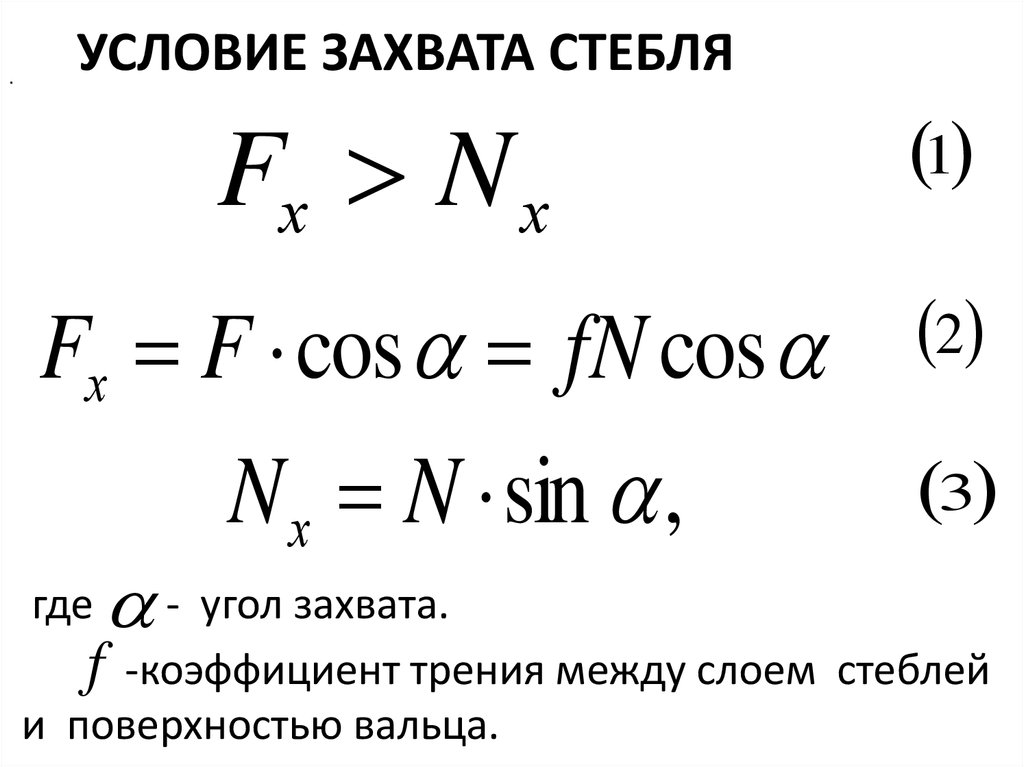

Вальцы установлены с зазором h.Стебель диаметром

подается с

некоторым усилием в рабочее русло

вальцов. Поэтому в точке контакта

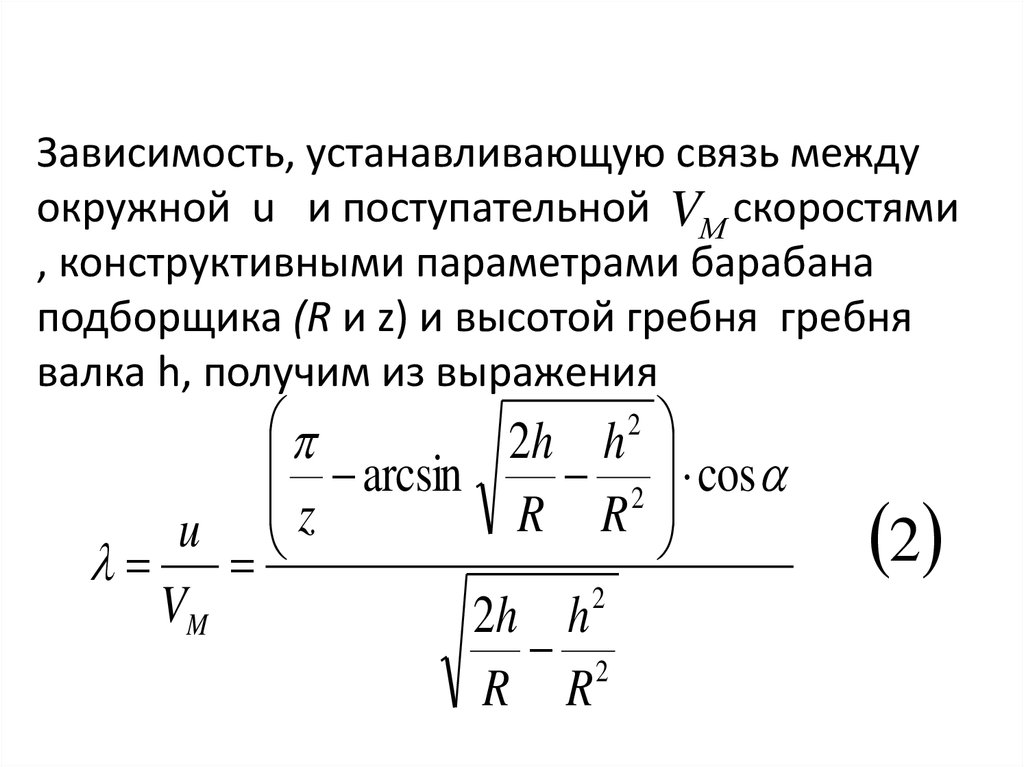

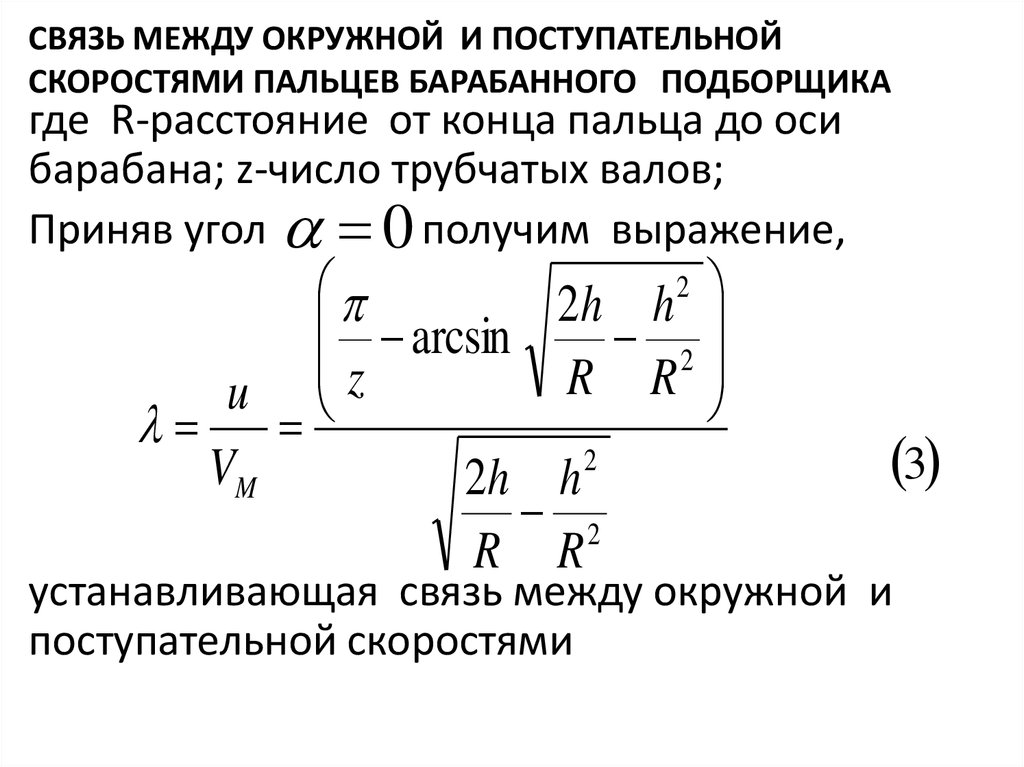

возникают реакция N и сила трения F.

Разложим эти силы по направлению осей X

и Y. Условие захвата стебля запишется в

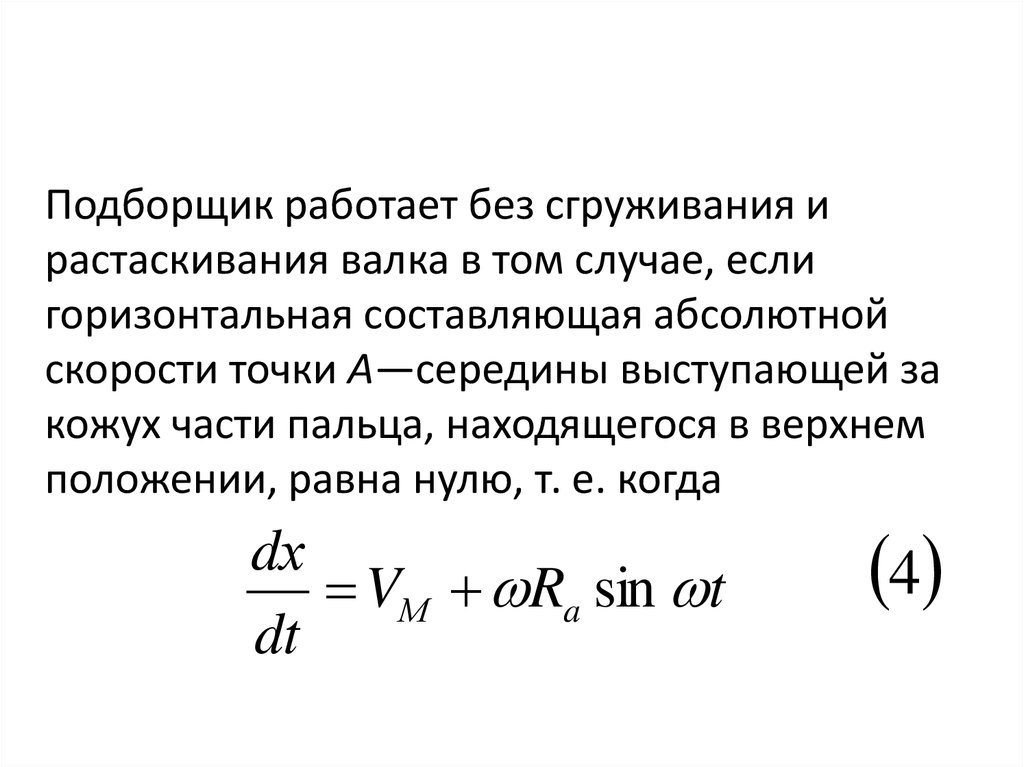

виде неравенства

d

17. Условие захвата стебля

.УСЛОВИЕ ЗАХВАТА СТЕБЛЯ

Fх N х

Fх F cos fN cos

N х N sin ,

где

f

1

2

3

- угол захвата.

-коэффициент трения между слоем стеблей

и поверхностью вальца.

18.

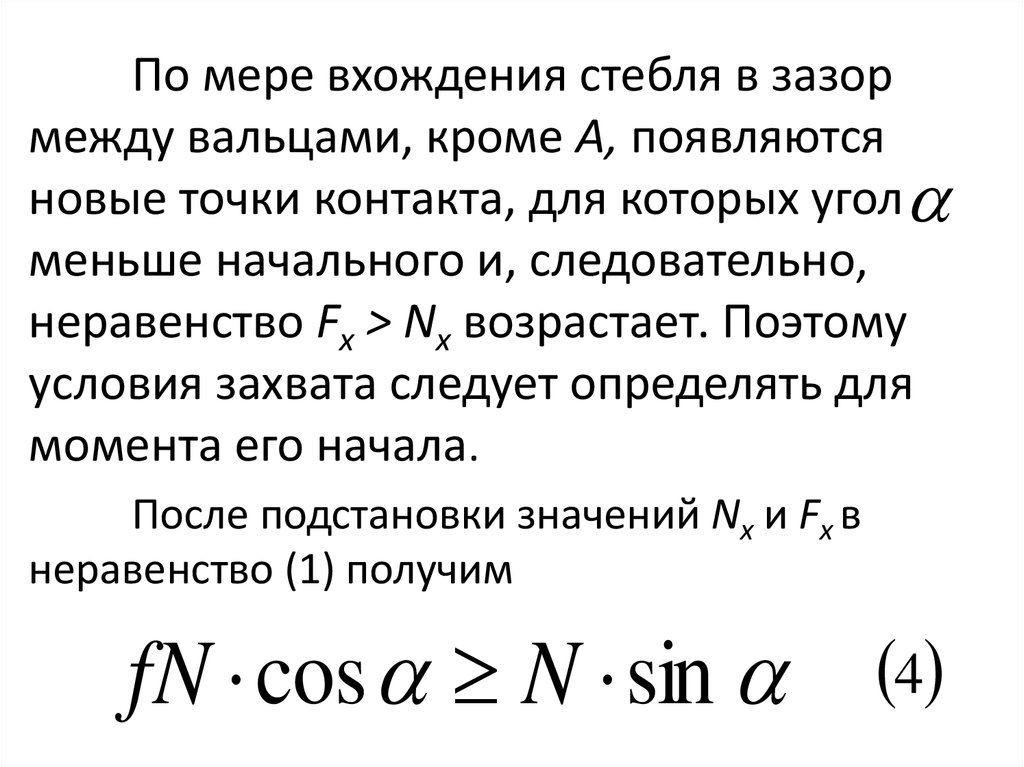

По мере вхождения стебля в зазормежду вальцами, кроме А, появляются

новые точки контакта, для которых угол

меньше начального и, следовательно,

неравенство Fx > Nx возрастает. Поэтому

условия захвата следует определять для

момента его начала.

После подстановки значений Nx и Fx в

неравенство (1) получим

fN cos N sin 4

19.

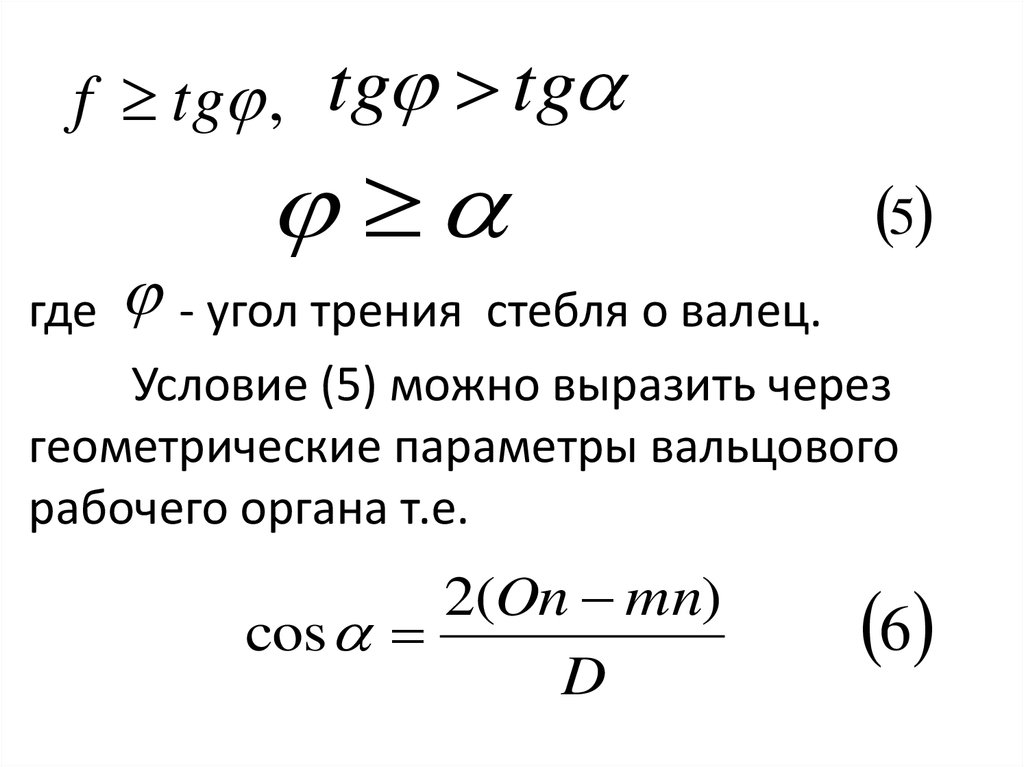

f tg , tg tgгде

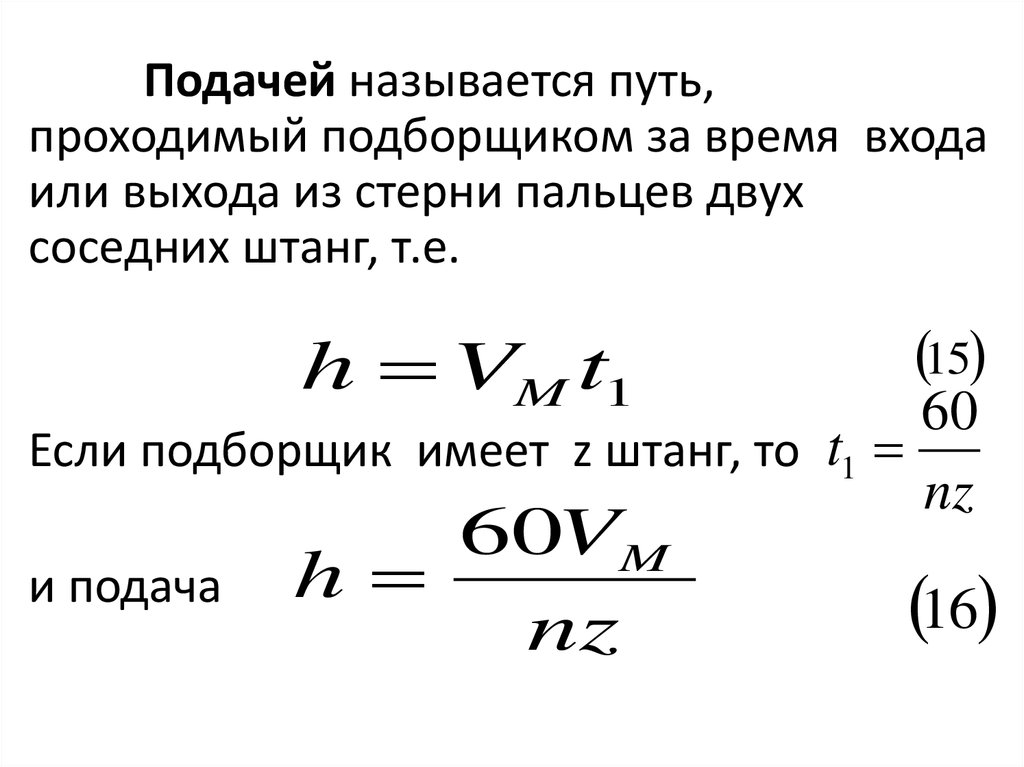

- угол трения

5

стебля о валец.

Условие (5) можно выразить через

геометрические параметры вальцового

рабочего органа т.е.

2(On mn)

cos

D

6

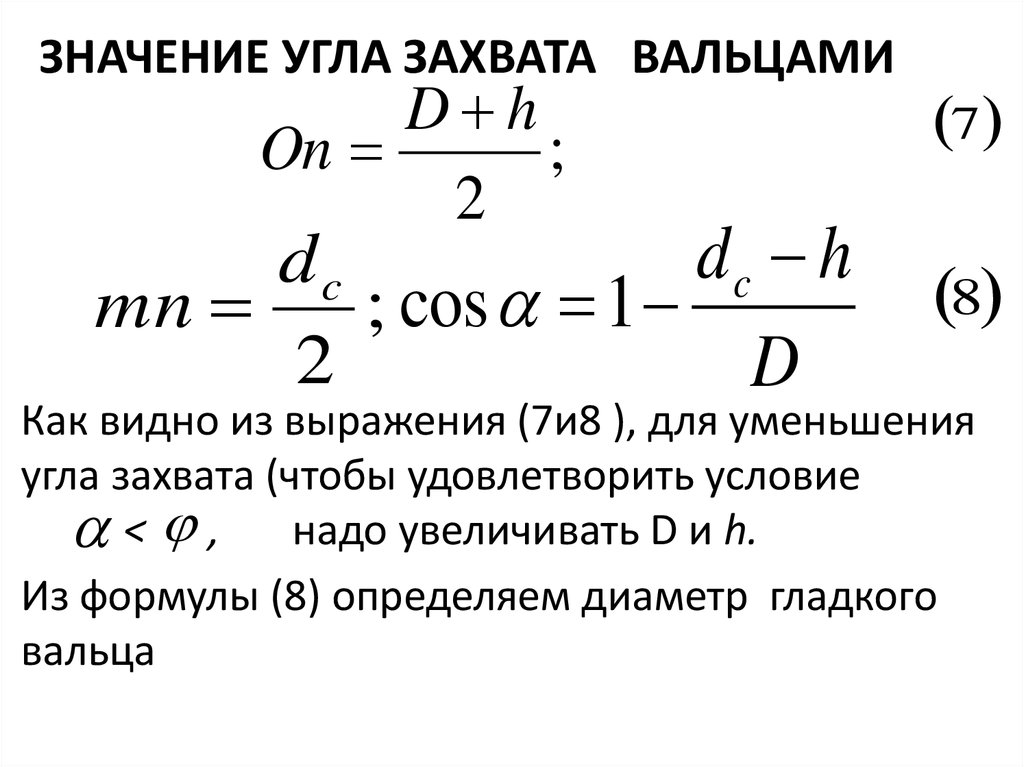

20. Значение угла захвата вальцами

ЗНАЧЕНИЕ УГЛА ЗАХВАТА ВАЛЬЦАМИD h

On

;

2

dc h

dc

mn

; cos 1

2

D

7

8

Как видно из выражения (7и8 ), для уменьшения

угла захвата (чтобы удовлетворить условие

< , надо увеличивать D и h.

Из формулы (8) определяем диаметр гладкого

вальца

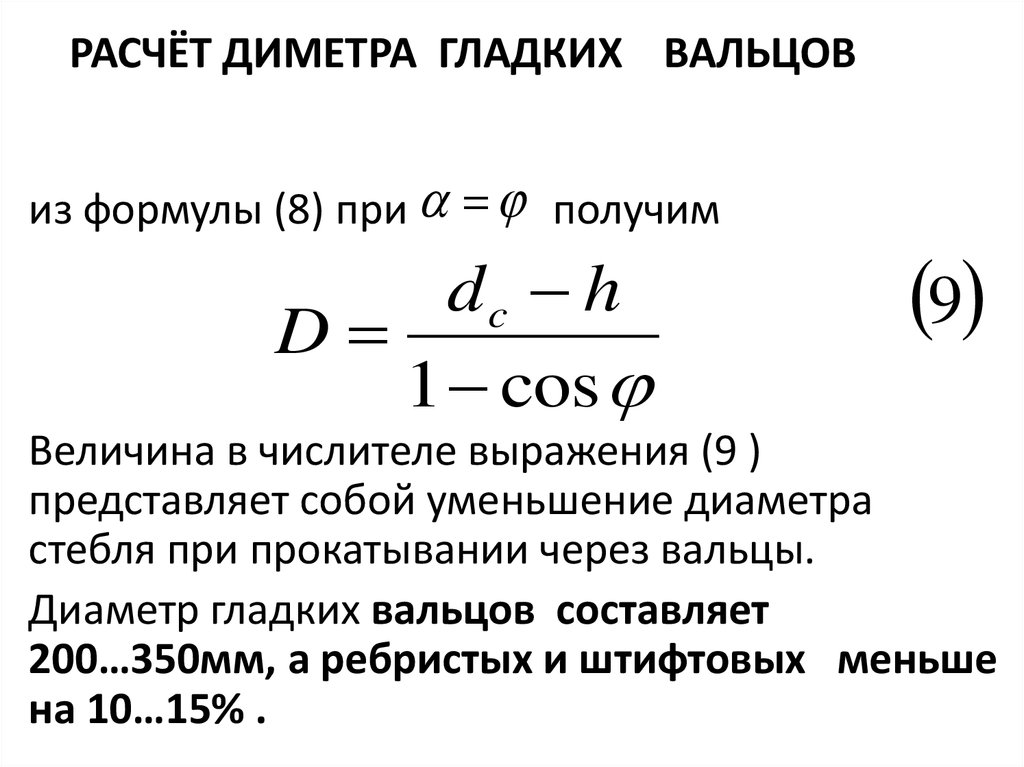

21. Расчёт диметра гладких вальцов

РАСЧЁТ ДИМЕТРА ГЛАДКИХ ВАЛЬЦОВиз формулы (8) при получим

dc h

D

1 cos

9

Величина в числителе выражения (9 )

представляет собой уменьшение диаметра

стебля при прокатывании через вальцы.

Диаметр гладких вальцов составляет

200…350мм, а ребристых и штифтовых меньше

на 10…15% .

22.

Диаметр рифлёного вальцарасчитывается из уравнения

D

1

dc h

1

,

1 M tg

2

10

2

где М - коэффициент, учитывающий

рифлённость вальцов, М= 4.

23.

Скорость протягивания слоя люцерны uребристыми вальцами определяется из

соотношения

Qч

u

h L 3600

где Qч - часовая производительность

косилки-плющилки ,т/ч;

-коэффициент , учитывающий

скольжение массы по рабочей

поверхности вальцов,

=0,6…0,8

11

24.

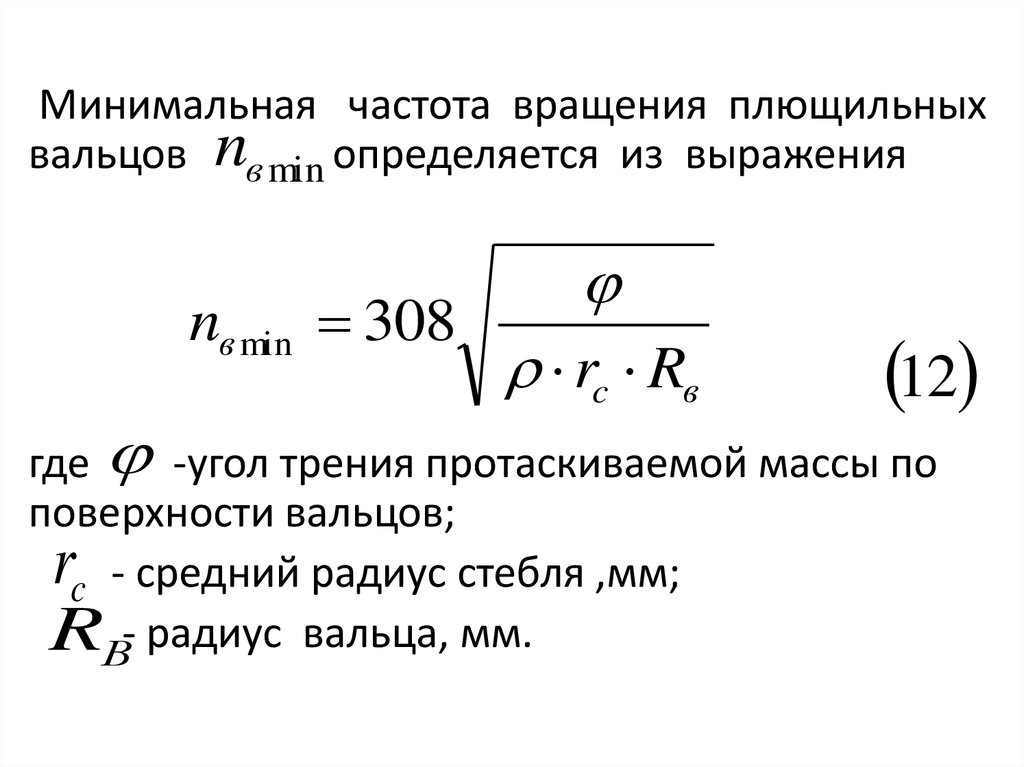

Минимальная частота вращения плющильныхвальцов nв min определяется из выражения

nв min 308

rc Rв

12

где -угол трения протаскиваемой массы по

поверхности вальцов;

rc - средний радиус стебля ,мм;

RВ- радиус вальца, мм.

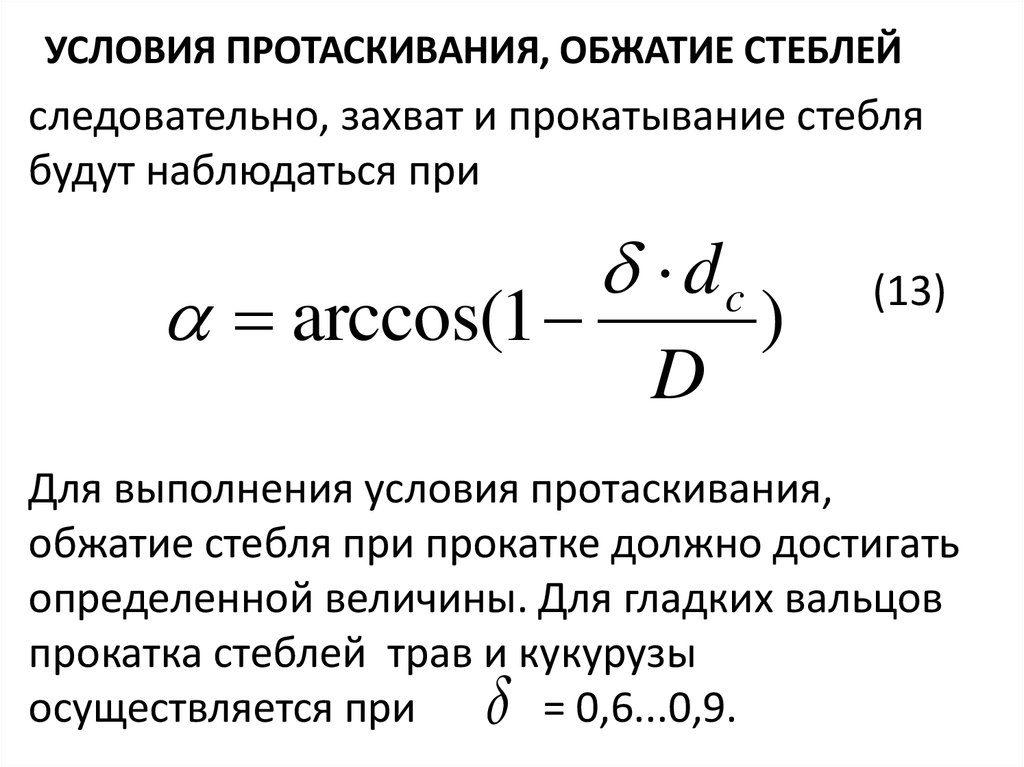

25. условия протаскивания, обжатие стеблей

УСЛОВИЯ ПРОТАСКИВАНИЯ, ОБЖАТИЕ СТЕБЛЕЙследовательно, захват и прокатывание стебля

будут наблюдаться при

arccos(1

dc

D

)

(13)

Для выполнения условия протаскивания,

обжатие стебля при прокатке должно достигать

определенной величины. Для гладких вальцов

прокатка стеблей трав и кукурузы

осуществляется при = 0,6...0,9.

26. 2.Расчет производительности, параметров и режимов работы измельчителей кормов

2.РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ,ПАРАМЕТРОВ И РЕЖИМОВ РАБОТЫ

ИЗМЕЛЬЧИТЕЛЕЙ

КОРМОВ

При заготовке силос

и сенажа растения

измельчаются кормоуборочными комбайнами.

Они оборудованы барабанными и дисковыми

измельчителями. Дисковые измельчители

равномернее, чем барабанные, измельчают

корм, особенно при уборке провяленных трав и

ЗФК. Они интенсивнее барабанных

перемещают измельченную массу, надежны и

просты в устройстве и обслуживании, но

требуют больших затрат энергии, так как

питающая горловина у них сужена, а

измельчается толстый слой растений.

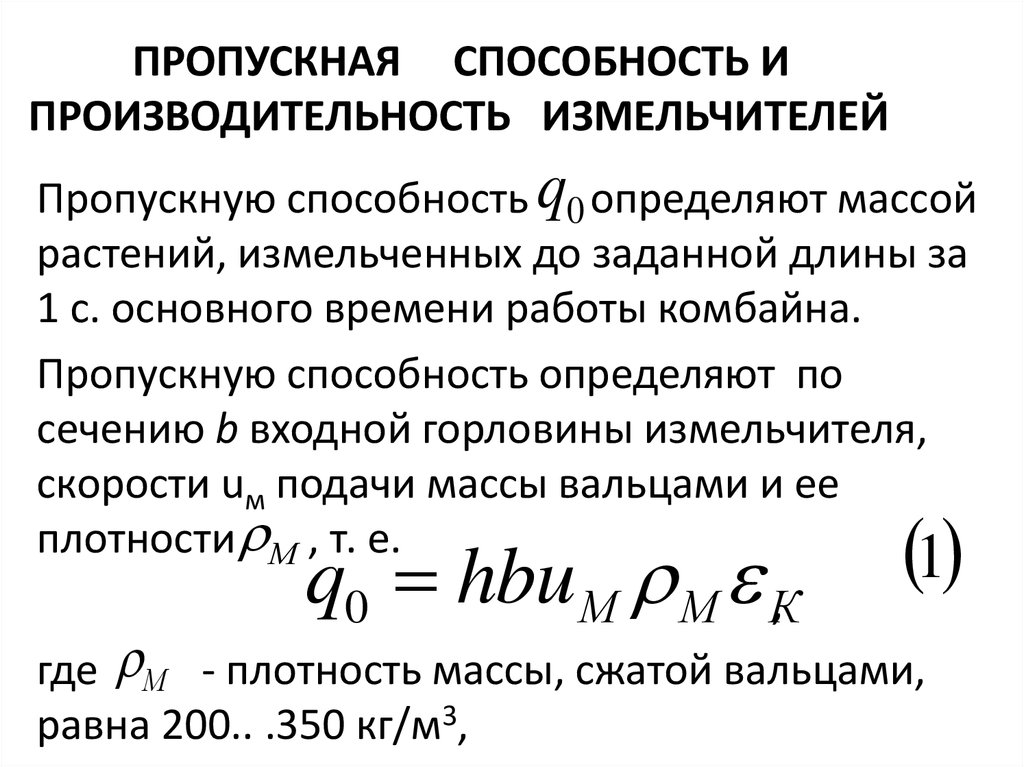

27. Пропускная способность и производительность измельчителей

ПРОПУСКНАЯ СПОСОБНОСТЬ ИПРОИЗВОДИТЕЛЬНОСТЬ ИЗМЕЛЬЧИТЕЛЕЙ

Пропускную способность q0 определяют массой

растений, измельченных до заданной длины за

1 с. основного времени работы комбайна.

Пропускную способность определяют по

сечению b входной горловины измельчителя,

скорости uм подачи массы вальцами и ее

плотности М , т. е.

1

,

0

М М К

где М - плотность массы, сжатой вальцами,

равна 200.. .350 кг/м3,

q hbu

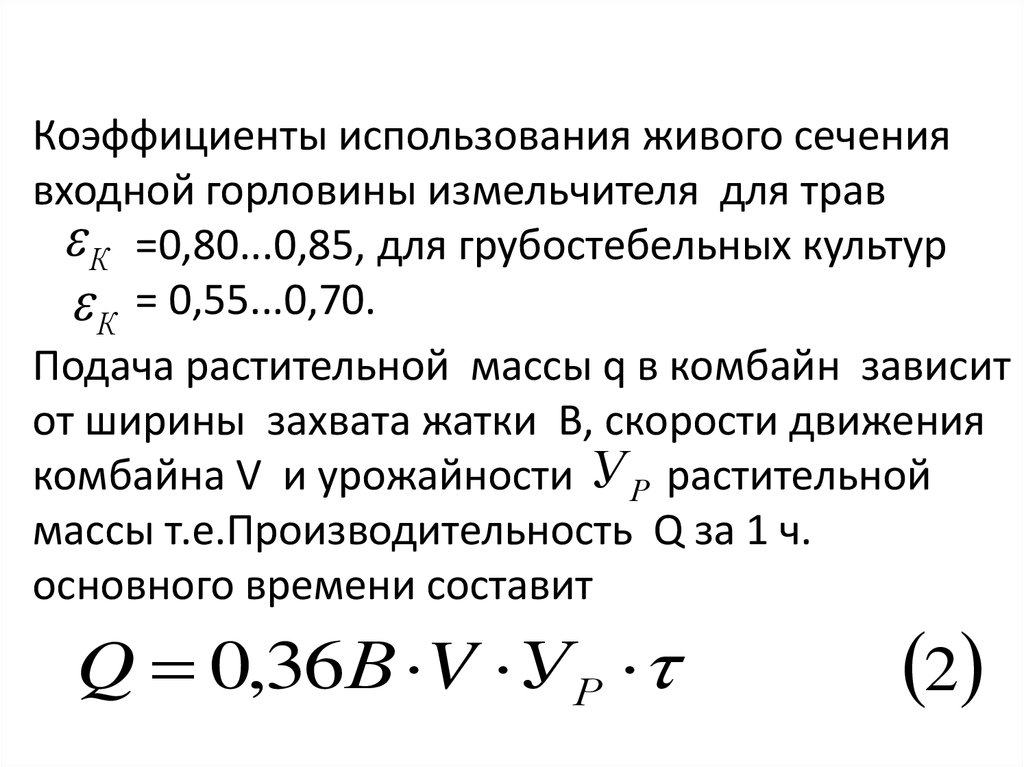

28.

Коэффициенты использования живого сечениявходной горловины измельчителя для трав

К =0,80...0,85, для грубостебельных культур

К = 0,55...0,70.

Подача растительной массы q в комбайн зависит

от ширины захвата жатки В, скорости движения

комбайна V и урожайности У Р растительной

массы т.е.Производительность Q за 1 ч.

основного времени составит

Q 0,36В V У Р

2

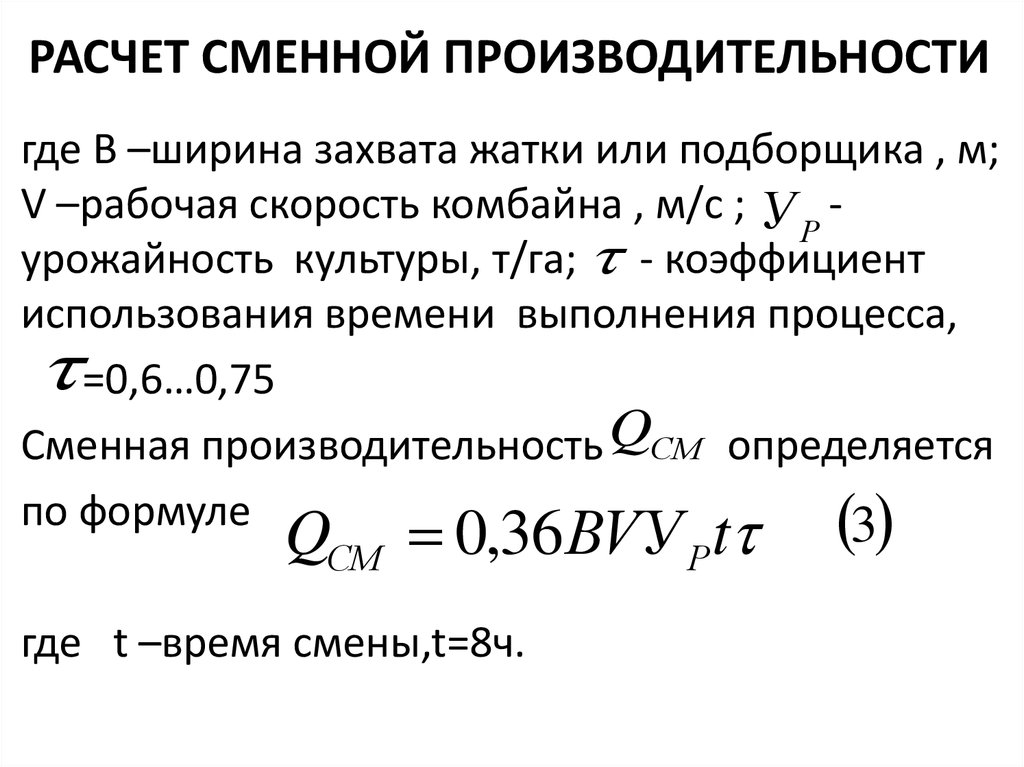

29. Расчет Сменной производительности

РАСЧЕТ СМЕННОЙ ПРОИЗВОДИТЕЛЬНОСТИгде В –ширина захвата жатки или подборщика , м;

V –рабочая скорость комбайна , м/с ; У Р

урожайность культуры, т/га; - коэффициент

использования времени выполнения процесса,

=0,6…0,75

Сменная производительность QСМ определяется

по формуле

3

QСМ 0,36ВVУ Рt

где t –время смены,t=8ч.

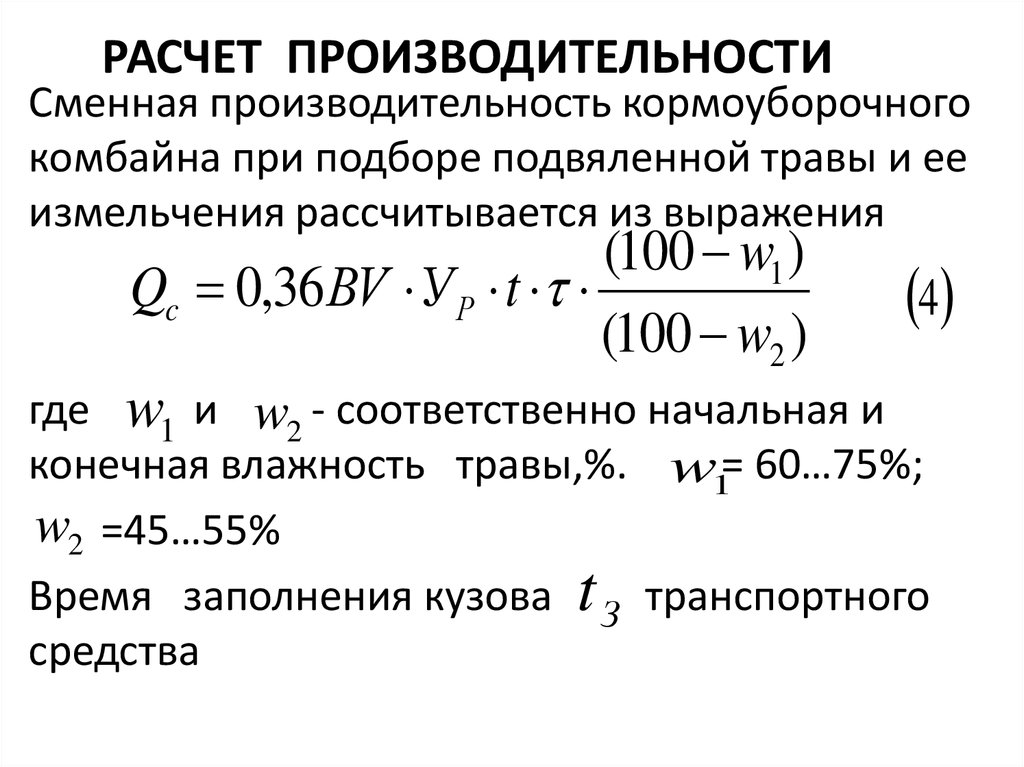

30. Расчет производительности

РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИСменная производительность кормоуборочного

комбайна при подборе подвяленной травы и ее

измельчения рассчитывается из выражения

(100 w1 )

Qc 0,36 ВV У Р t

4

(100 w2 )

w1 и w2 - соответственно начальная и

где

конечная влажность травы,%. w1= 60…75%;

w2 =45…55%

Время заполнения кузова t З транспортного

средства

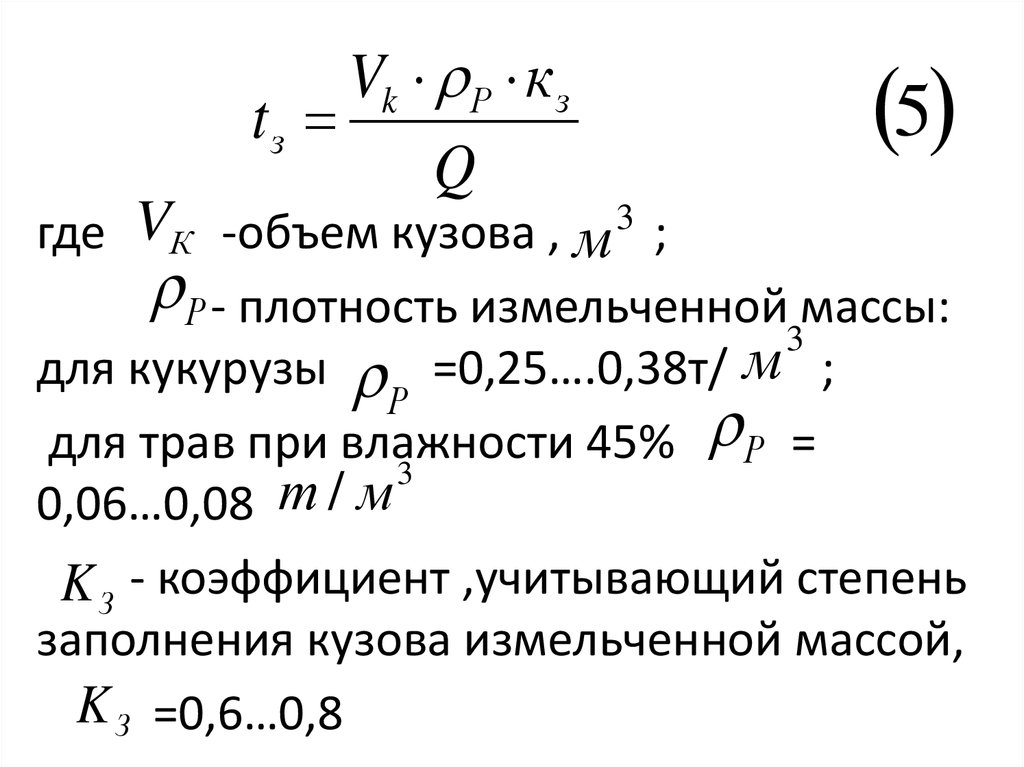

31.

Vk Р к зtз

Q

5

где VК -объем кузова , м 3 ;

Р - плотность измельченной массы:

3

для кукурузы =0,25….0,38т/ м ;

Р

для трав при влажности 45% Р =

3

0,06…0,08 т / м

K З - коэффициент ,учитывающий степень

заполнения кузова измельченной массой,

K З =0,6…0,8

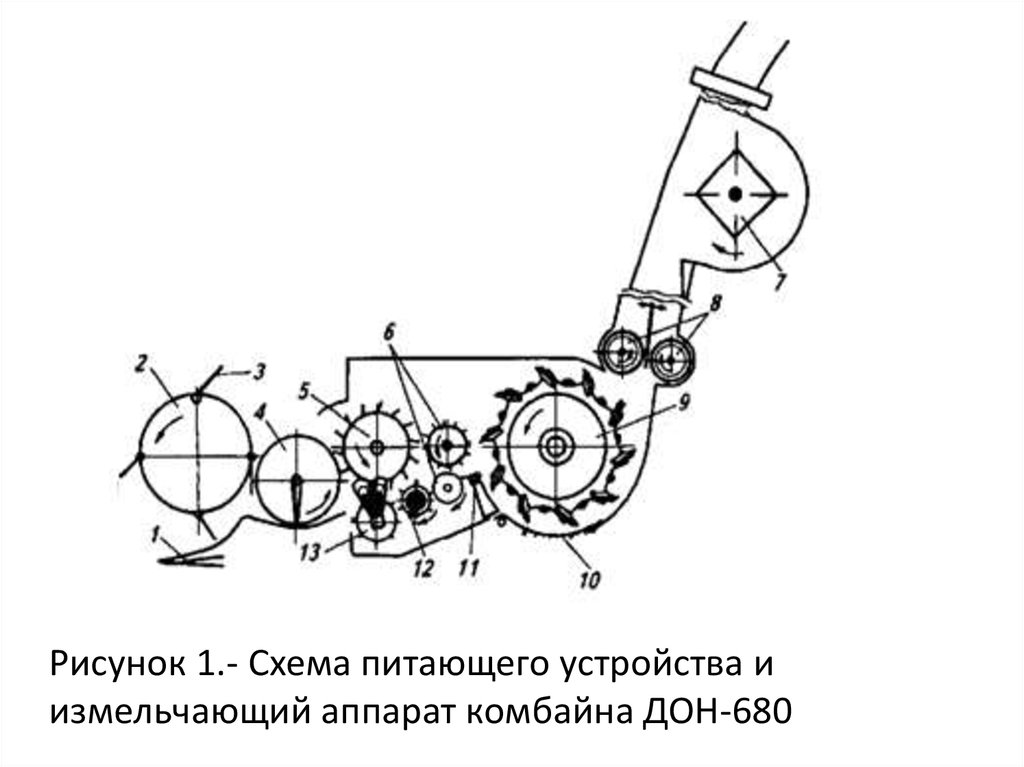

32.

Рисунок 1.- Схема питающего устройства иизмельчающий аппарат комбайна ДОН-680

33.

Рисунок 2.- Схема барабанного измельчителякормов

34. 2.Расчёт барабанного измельчителя

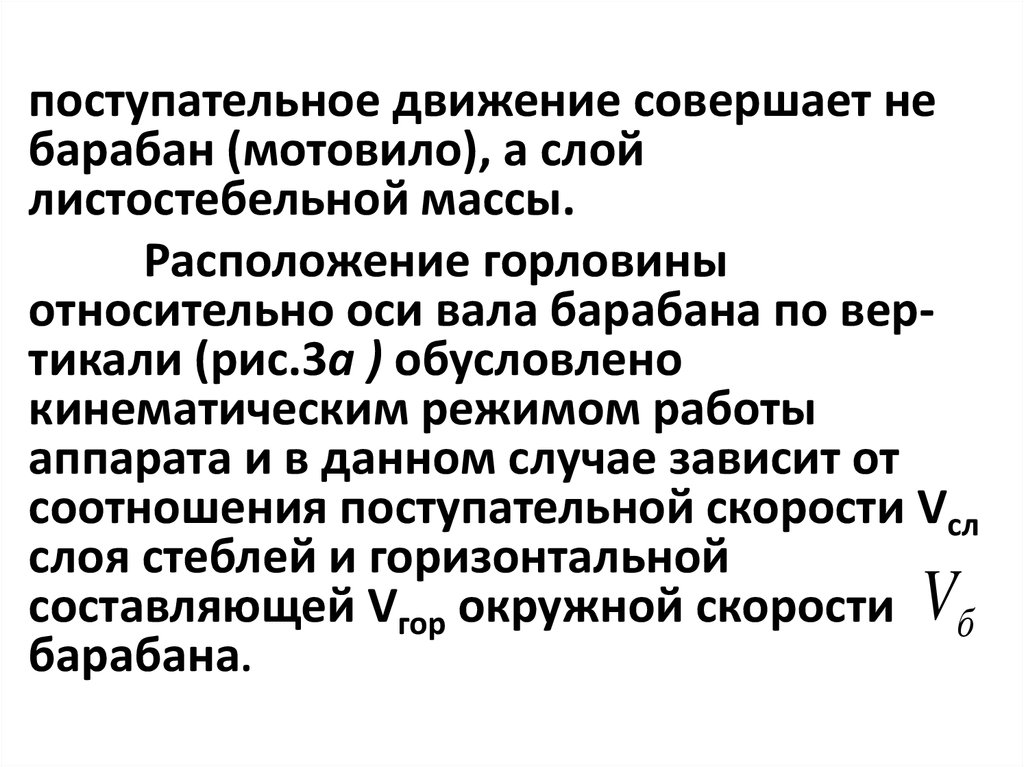

2.РАСЧЁТ БАРАБАННОГО ИЗМЕЛЬЧИТЕЛЯОсновными параметрами барабанного

режущего аппарата являются: высота h

расположения горловины относительно оси вала

барабана и диаметр D измельчительного

барабана(рис.3 а). Если рассматривать

кинематику движения лезвия ножа барабана в

плоскости, перпендикулярной к плоскости

резания подводимого слоя стеблей, то можно

обнаружить, что это движение аналогично

движению планки мотовила зерноуборочного

комбайна с той лишь разницей, что в режущем

аппарате

35.

поступательное движение совершает небарабан (мотовило), а слой

листостебельной массы.

Расположение горловины

относительно оси вала барабана по вертикали (рис.3а ) обусловлено

кинематическим режимом работы

аппарата и в данном случае зависит от

соотношения поступательной скорости Vсл

слоя стеблей и горизонтальной

составляющей Vгор окружной скорости Vб

барабана.

36.

Барабанный измельчитель (вид сверху)37.

Рисунок 3 .- Схема к расчету параметровбарабанного измельчителя

38.

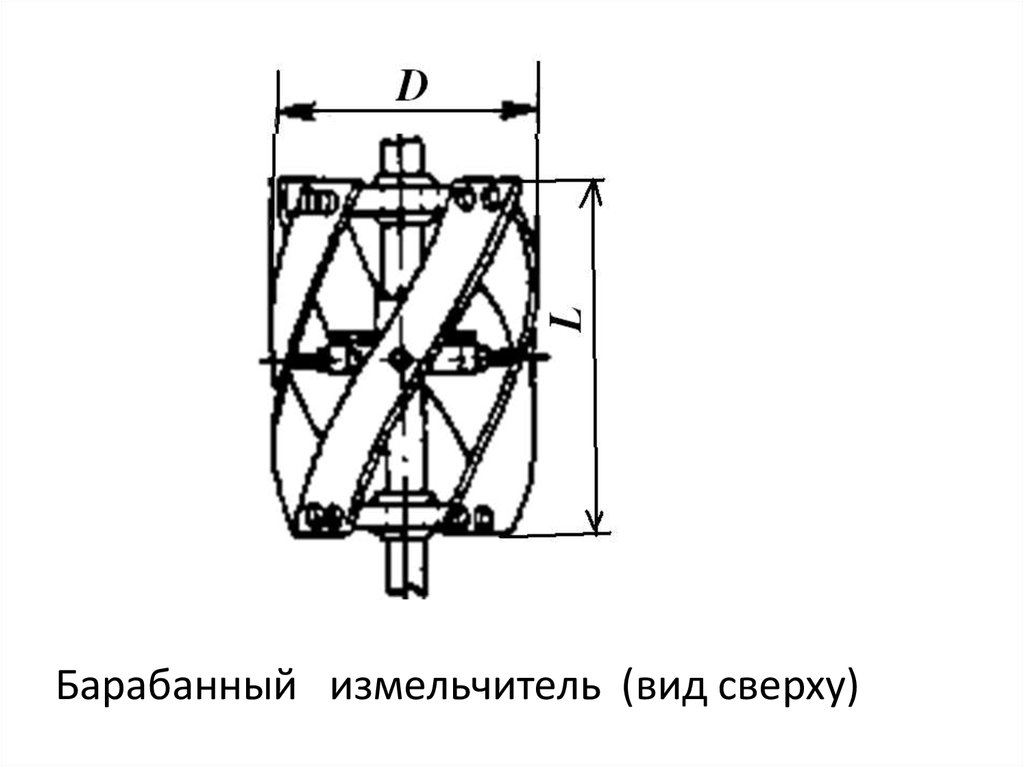

Из схемы (рис. 3 а) видно, чтогоризонтальная составляющая

скорости лезвия при повороте

барабана на 90° изменяет свое

значение от —V до 0 и при повороте

б

еще на 90° от 0 до + V6. В то же время

поступательная скорость Vсл подачи

слоя остается постоянной по

величине и направлению.

39.

При встрече лезвия со слоем в 1квадранте стебли слоя будут

отталкиваться ножом, что

препятствует поступлению массы в

барабан и нарушает процесс резания.

При встрече во // квадранте лезвие

будет способствовать втягиванию

слоя в зазор режущей пары,

обеспечивая этим более

благоприятные условия работы

аппарата.

40.

Следовательно, подача материала к ножудолжна осуществляться во // квадранте

барабана и именно около горизонтальной

оси диаметра барабана, так как далее

результирующая скорость его будет

направлена почти вдоль слоя и условия

рабочего процесса будут нарушены. В

связи с этим горловину в данных

аппаратах делают небольшой высоты, и

материал в барабан подают тонким

слоем.

41.

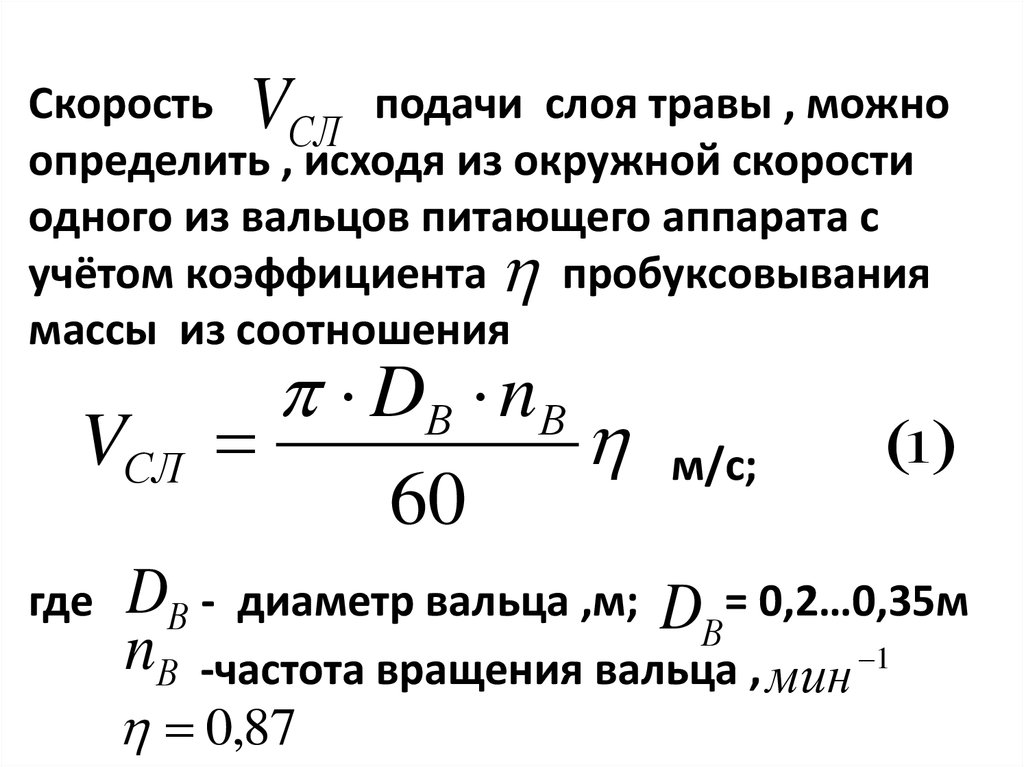

VСкорость

подачи слоя травы , можно

СЛ

определить , исходя из окружной скорости

одного из вальцов питающего аппарата с

учётом коэффициента пробуксовывания

массы из соотношения

VСЛ

где

DВ nВ

60

м/с;

1

DВ - диаметр вальца ,м; DВ= 0,2…0,35м

nВ -частота вращения вальца , мин 1

0,87

42.

Расчётная длина резки определяетсяпо формуле

lРАСЧ

VСЛ

мм,

nб z

2

1

мин

- частота вращения барабана,

гдеnБ

В современных комоуборочных

1

машинах nБ = 800…1500 мин

Z - число ножей.

43.

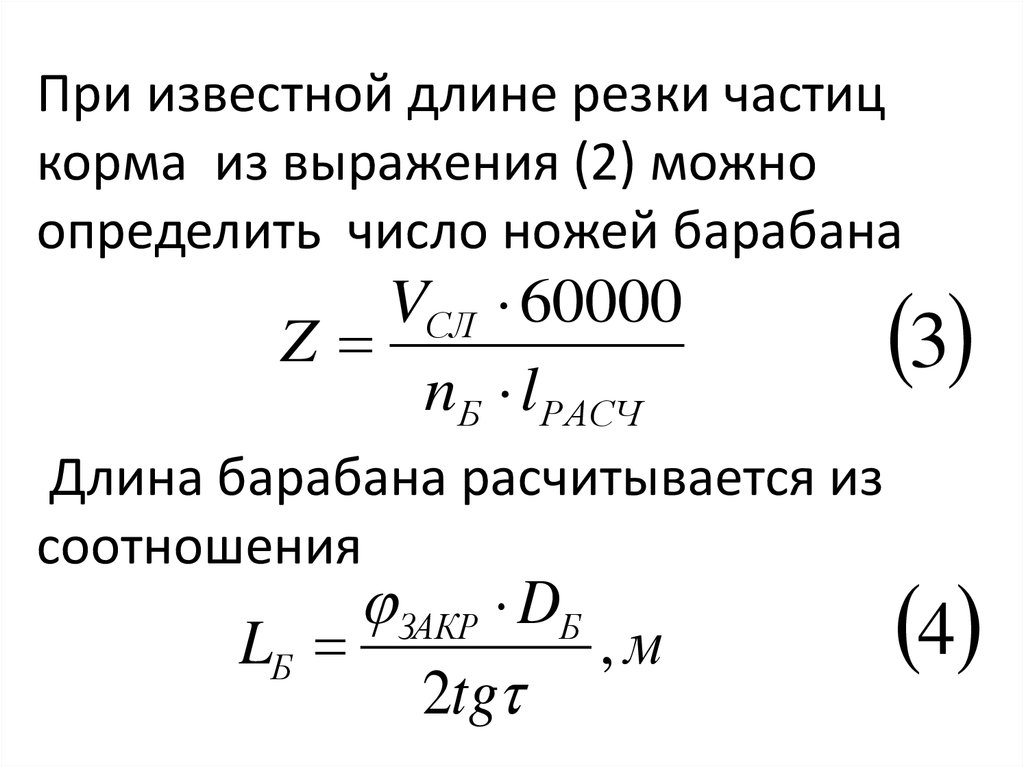

При известной длине резки частицкорма из выражения (2) можно

определить число ножей барабана

VСЛ 60000

Z

nБ l РАСЧ

Длина барабана расчитывается из

соотношения

ЗАКР DБ

LБ

,м

2tg

3

4

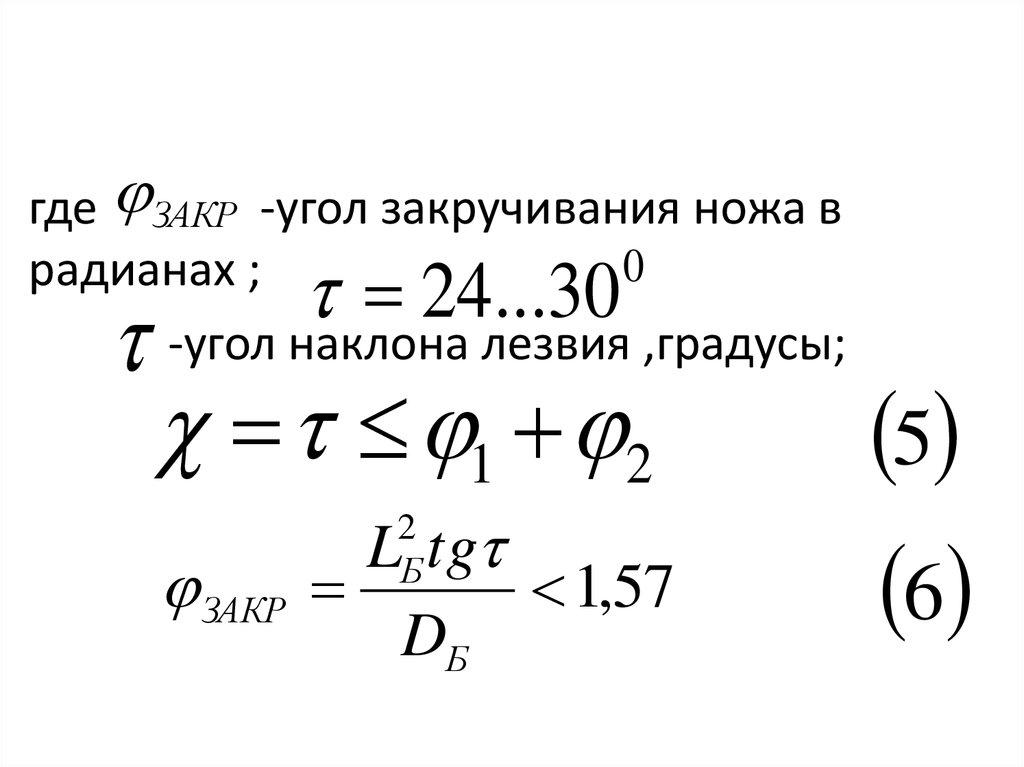

44.

где ЗАКР -угол закручивания ножа в0

радианах ;

24...30

-угол наклона лезвия ,градусы;

1 2

ЗАКР

L tg

1,57

DБ

2

Б

5

6

45.

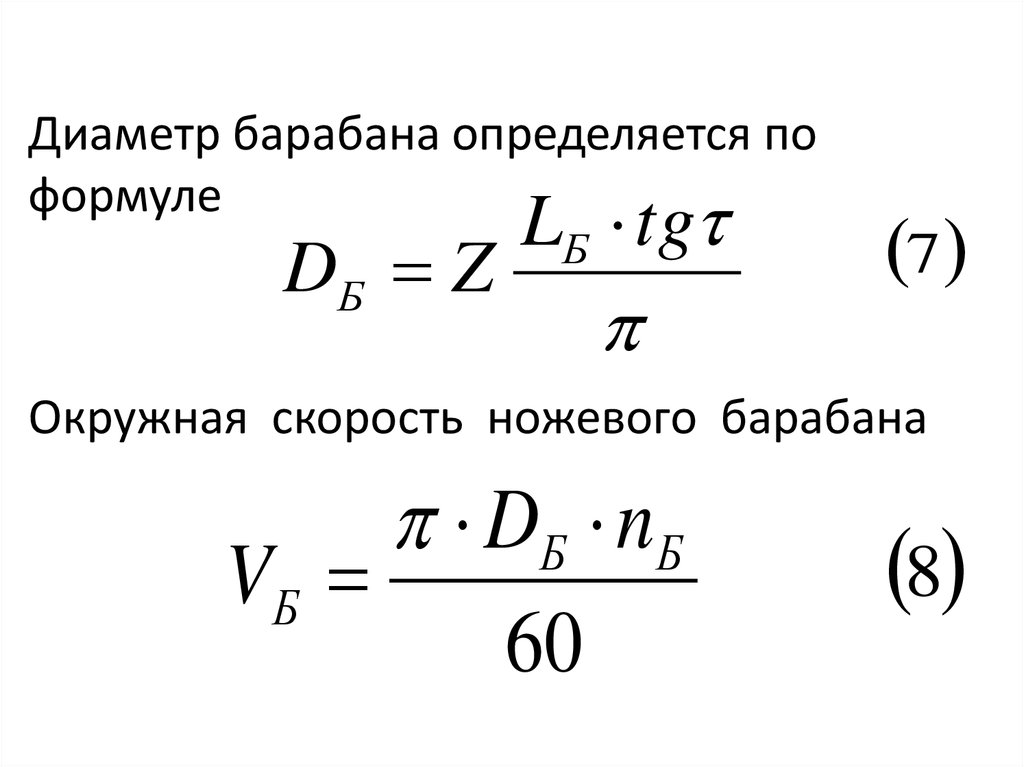

Диаметр барабана определяется поформуле

DБ Z

LБ tg

7

Окружная скорость ножевого барабана

DБ n Б

VБ

60

8

46.

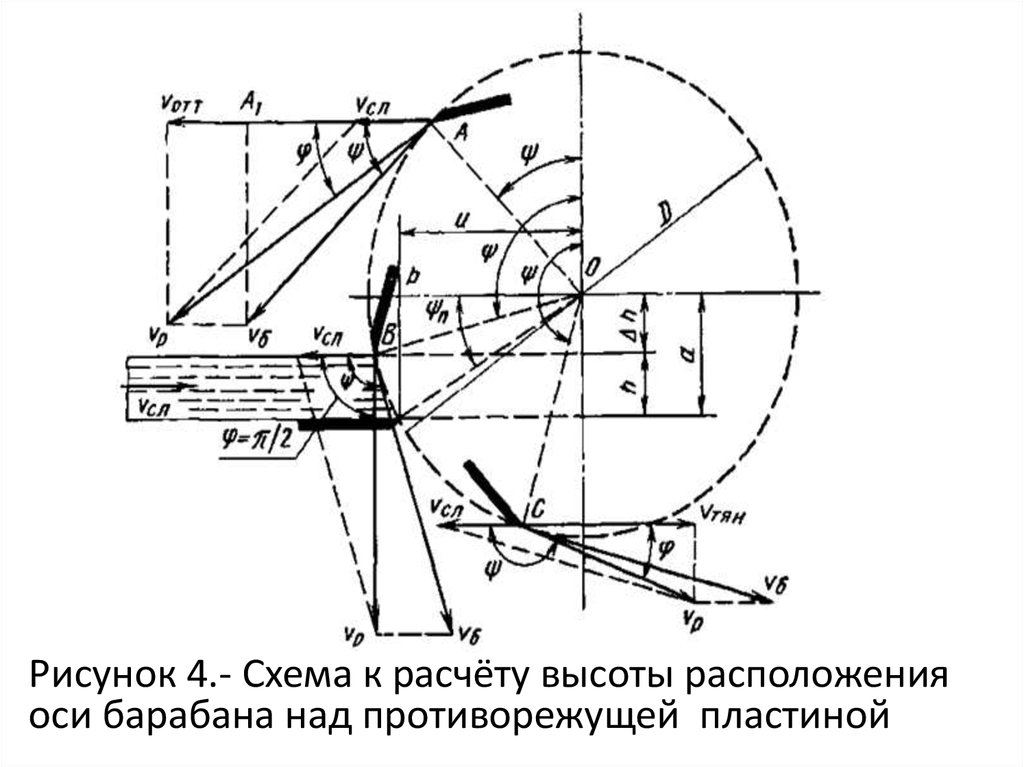

Рисунок 4.- Схема к расчёту высоты расположенияоси барабана над противорежущей пластиной

47.

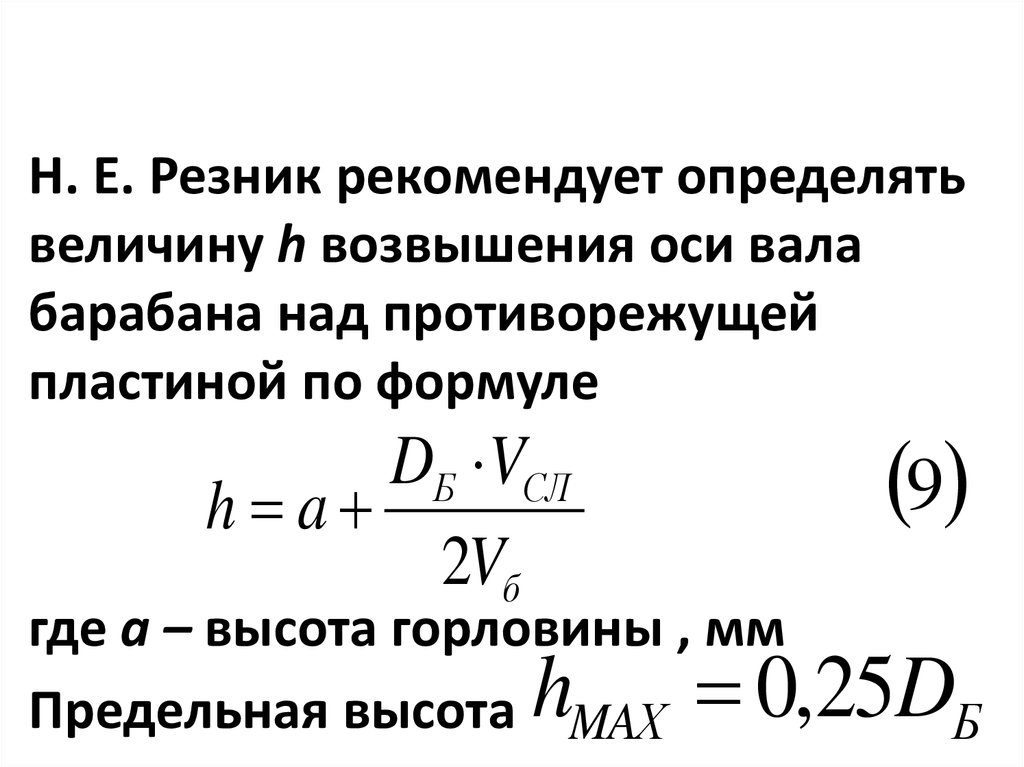

Н. Е. Резник рекомендует определятьвеличину h возвышения оси вала

барабана над противорежущей

пластиной по формуле

DБ VСЛ

h a

2Vб

9

где а – высота горловины , мм

Предельная высота hMAХ 0,25DБ

48.

При постоянном радиусе барабананормальная составляющая VП скорости

резания также имеет постоянное значение.

Рабочий процесс за проход одного ножа

характеризуется тем, что нагруженный

участок S лезвия изменяет свое значение:

от точки 1 до точки 2 он возрастает, затем до

точки 3 сохраняет свое максимальное

значение и далее убывает до нуля(рис.5).

Характер изменения длины нагруженного

участка графически можно представить в

виде равносторонней трапеции.

49.

Рисунок 5.- Диаграмма усилия резания травыножом

50.

Изменение длины нагруженногоучастка вызывает пропорциональное

ему изменение суммарного

сопротивления резанию. Чтобы

выровнять нагрузку на вал, ножи на

развертке барабана размещают с

перекрытием. Перекрытие должно

равняться толщине слоя, т. е. высоте а

горловины.

51.

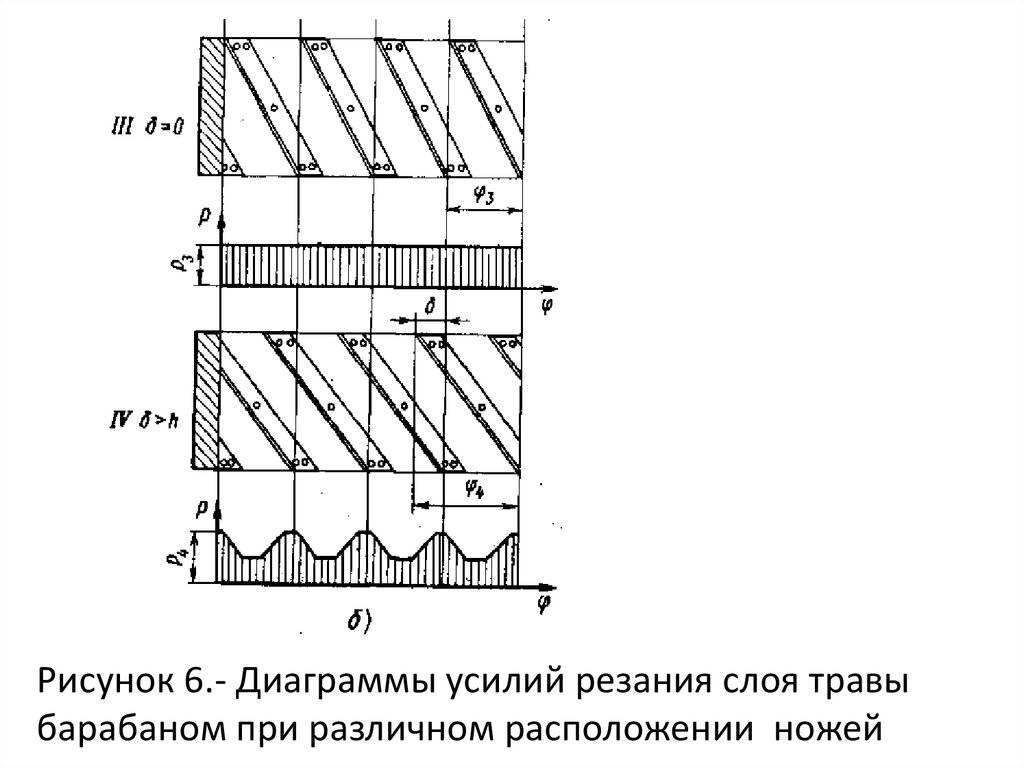

Рисунок 6.- Диаграммы усилий резания слоя травыбарабаном при различном расположении ножей

52. Расчёт сил и момента резания

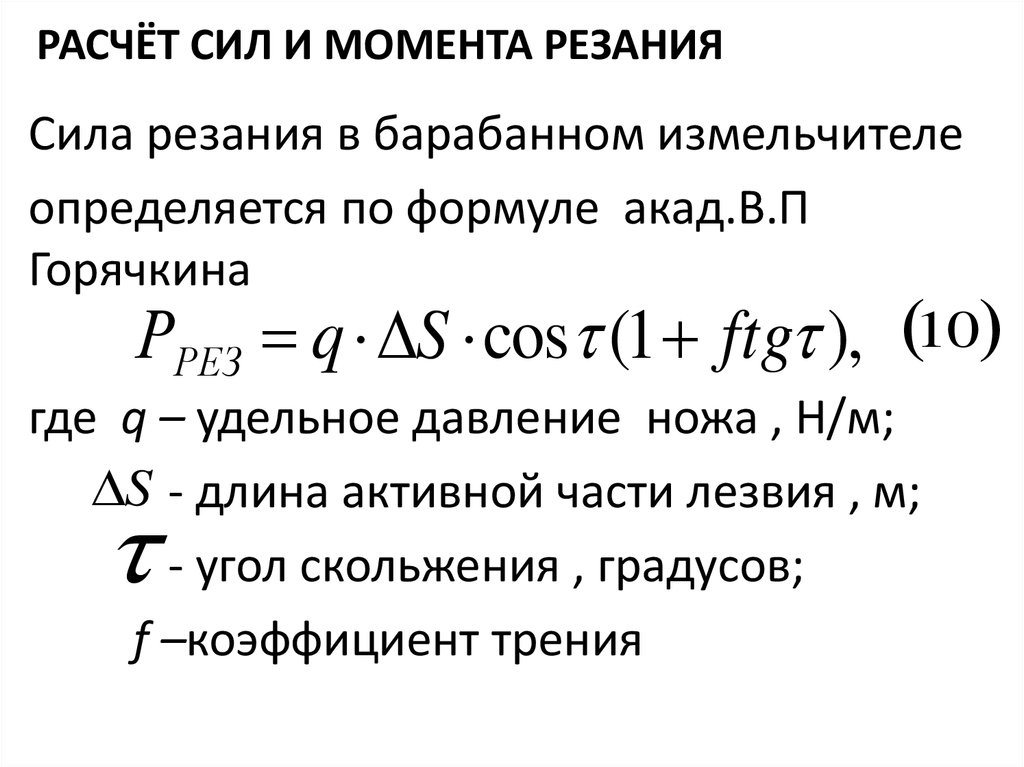

РАСЧЁТ СИЛ И МОМЕНТА РЕЗАНИЯСила резания в барабанном измельчителе

определяется по формуле акад.В.П

Горячкина

Р q S cos (1 ftg ), 10

РЕЗ

где q – удельное давление ножа , Н/м;

S - длина активной части лезвия , м;

- угол скольжения , градусов;

f –коэффициент трения

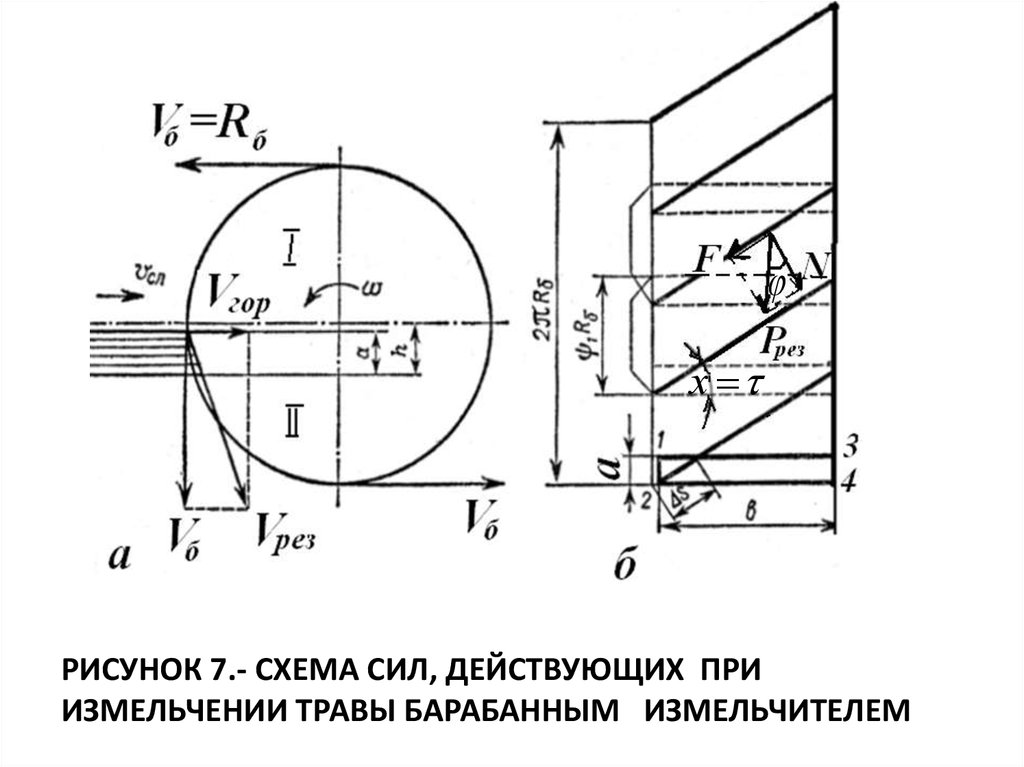

53. Рисунок 7.- Схема сил, действующих при измельчении травы барабанным измельчителем

хРИСУНОК 7.- СХЕМА СИЛ, ДЕЙСТВУЮЩИХ ПРИ

ИЗМЕЛЬЧЕНИИ ТРАВЫ БАРАБАННЫМ ИЗМЕЛЬЧИТЕЛЕМ

54.

hS

sin

Момент резания

М рез Р рез RБ

Мощность, расходуемая на процесс

резания подаваемого слоя трав

барабанным измельчителем

N peз М рез Б

11

12

13

55. Дисковый измельчающий аппарат комбайна КПК-3000

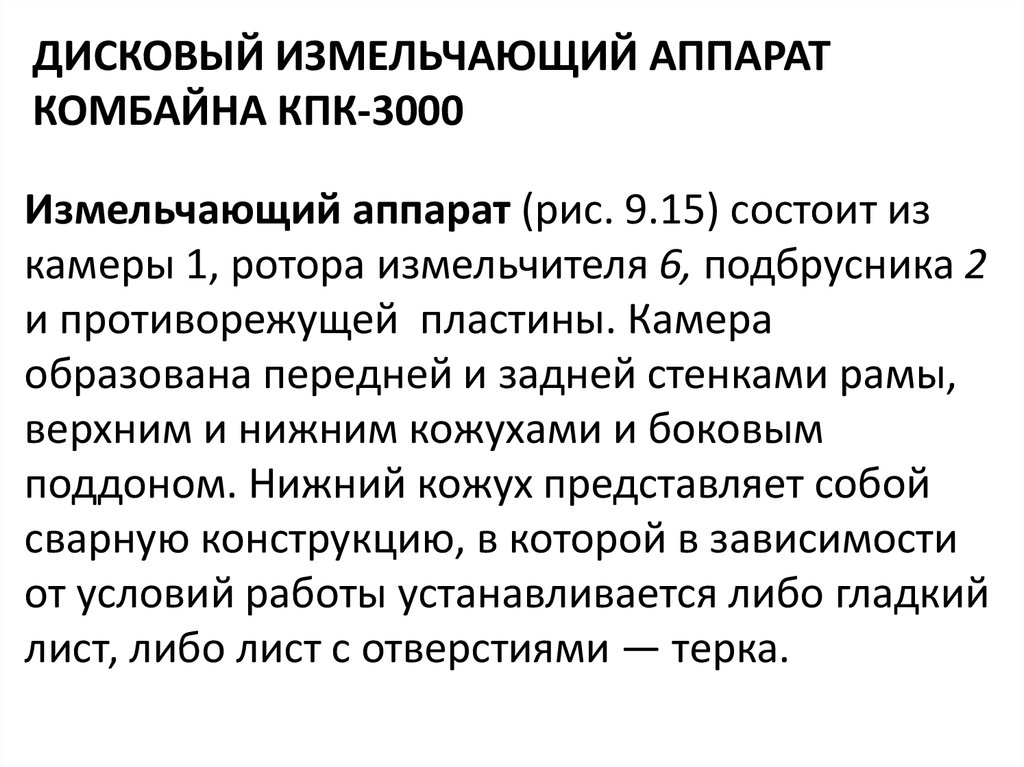

ДИСКОВЫЙ ИЗМЕЛЬЧАЮЩИЙ АППАРАТКОМБАЙНА КПК-3000

Измельчающий аппарат (рис. 9.15) состоит из

камеры 1, ротора измельчителя 6, подбрусника 2

и противорежущей пластины. Камера

образована передней и задней стенками рамы,

верхним и нижним кожухами и боковым

поддоном. Нижний кожух представляет собой

сварную конструкцию, в которой в зависимости

от условий работы устанавливается либо гладкий

лист, либо лист с отверстиями — терка.

56.

Боковой сменный поддон состоит из рамки игладкого листа, вместо которого может быть

установлен поддон-терка, состоящая из двух

листов (с отверстиями и сплошного),

укрепленных на рамке. Сменные поддонытерки устанавливаются при уборке кукурузы

восковой и полной спелости для измельчения

и перетирания зерна. В передней части

камеры есть окно шириной 450 мм, через

которое растительная масса поступает в

измельчающий аппарат.

57.

Ротор измельчителя вращается в двухподшипниках, установленных на задней и

передней стенках камеры. На валу ротора между

корпусом переднего подшипника установлены

тарельчатые пружины 5 и упорная шайба. Между

задним подшипником и ножевым диском

установлены стопорная пружина 7 и

регулировочная гайка 8, с помощью которой

ножевой диск перемещается вдоль вала.

Шлицевой конец вала 4 измельчающего

аппарата соединяется карданной передачей с

ВОМ энергосредства. На ножевом диске

установлено 12 ножей с опорами и

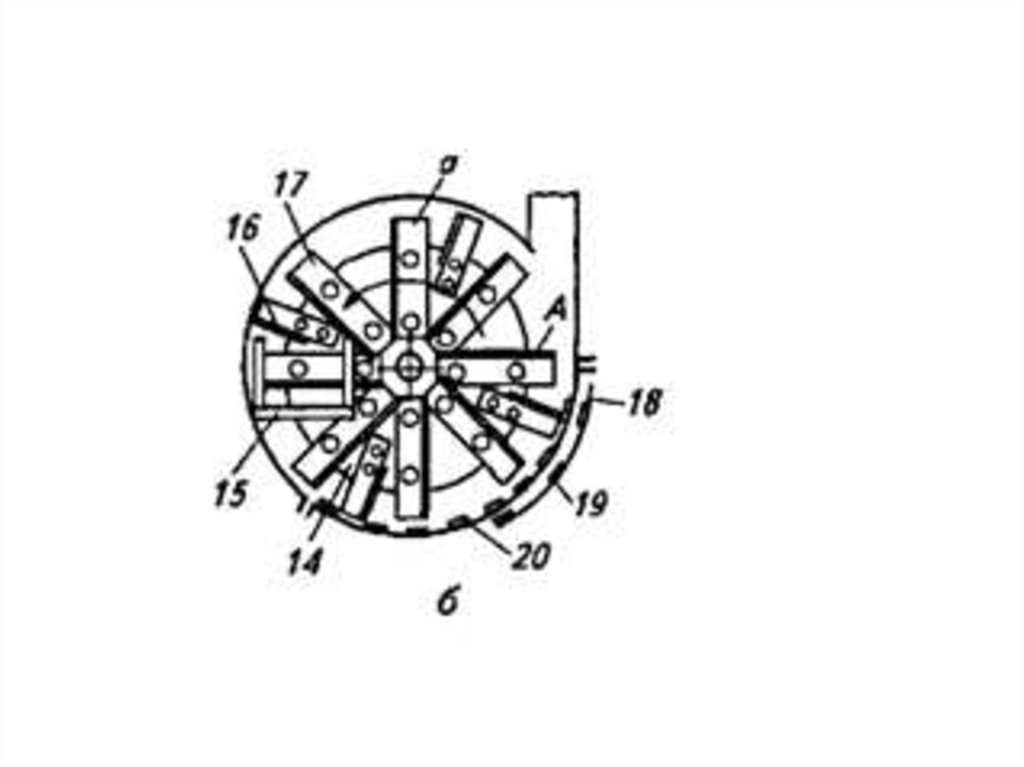

58.

12 швыряющих лопаток 13.Силосопровод измельчителя направляет

поток измельченной массы в транспортное

средство. Нижняя часть силосопровода

представляет собой трубу с приваренным

фланцем , которая является опорой

откидной части силосопровода

59.

60.

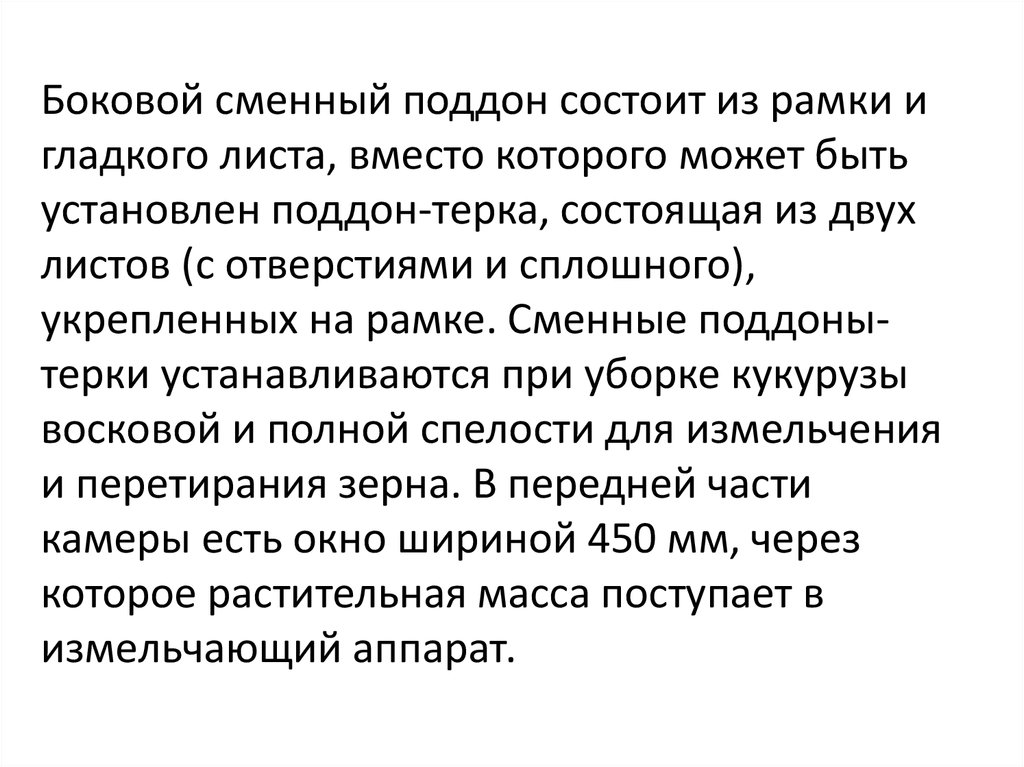

1 –диск; 2 –основание ножа ; 3 – лопатка ; 4 –болт ; 5 – нож

Рисунок 3.- Дисковый измельчающий аппарат

комбайна КПК-3000

61.

62.

Для доизмельчения растительной массы вкормоуборочных комбайнах применяют

сменные перфорированные 10 или рифленые

19, 20 ( рис. 4, ) поддоны (рекатторы). Они не

только уменьшают длину резки, но

обеспечивают продольное расщепление, а

также дробят зерно при уборке кукурузы в

стадии восковой спелости. Перфорированные

рекатторы выполняют с различной формой и

размерами отверстий. Их кромки играют роль

противорежущих элементов.

63.

Угол охвата перфорированных рекатторовсоставляет около 115°. Шаг рифлей для

измельчения стеблей кукурузы t = 40...55

мм, при уборке с измельчением зерна tр =

25...35 мм. Находят применение машины с

двухступенчатым измельчением: первое из

них скашивает и разрезает растения на

крупные части, второе — до измельчает и

расщепляет стебли до требуемой длины .

64.

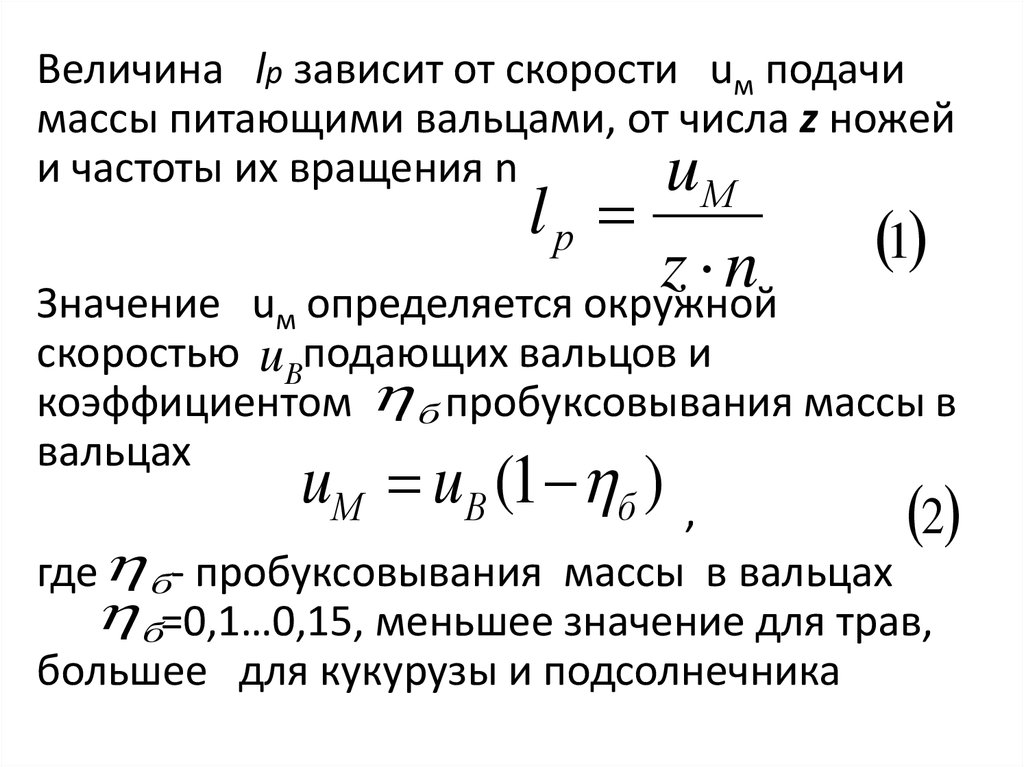

Величина lр зависит от скорости uм подачимассы питающими вальцами, от числа z ножей

и частоты их вращения n

u

lр

М

z

n

определяется окружной

1

Значение uм

скоростью u Вподающих вальцов и

коэффициентом б пробуксовывания массы в

вальцах

uМ uВ (1 б ) ,

2

где б- пробуксовывания массы в вальцах

б=0,1…0,15, меньшее значение для трав,

большее для кукурузы и подсолнечника

65. Длина измельчения растений.

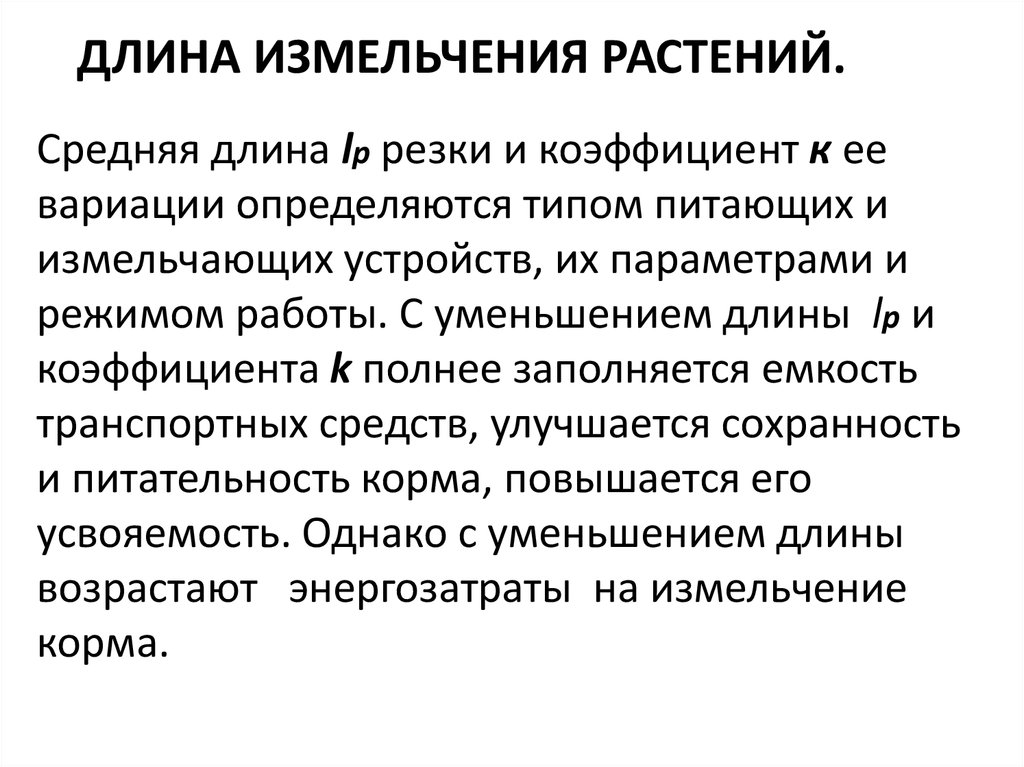

ДЛИНА ИЗМЕЛЬЧЕНИЯ РАСТЕНИЙ.Средняя длина lр резки и коэффициент к ее

вариации определяются типом питающих и

измельчающих устройств, их параметрами и

режимом работы. С уменьшением длины lр и

коэффициента k полнее заполняется емкость

транспортных средств, улучшается сохранность

и питательность корма, повышается его

усвояемость. Однако с уменьшением длины

возрастают энергозатраты на измельчение

корма.

66. Расчет длины частиц стеблей в аппаратах

РАСЧЕТ ДЛИНЫ ЧАСТИЦ СТЕБЛЕЙ ВАППАРАТАХ

Скорость движения стеблей между вальцами

должна быть несколько выше скорости

подающего транспортера, чтобы стебли не

сгруживались перед вальцами. Надо учитывать,

что у вальцов имеется 6уксование. По Н.Е.

Резнику, VСЛ = (0,88...0,93) VВ , где VСЛ- скорость

стебля, VВ - окружная скорость вальцов.

Обычно за подающими вальцами

устанавливается измельчающий аппарат. Длина

измельченных частиц равна

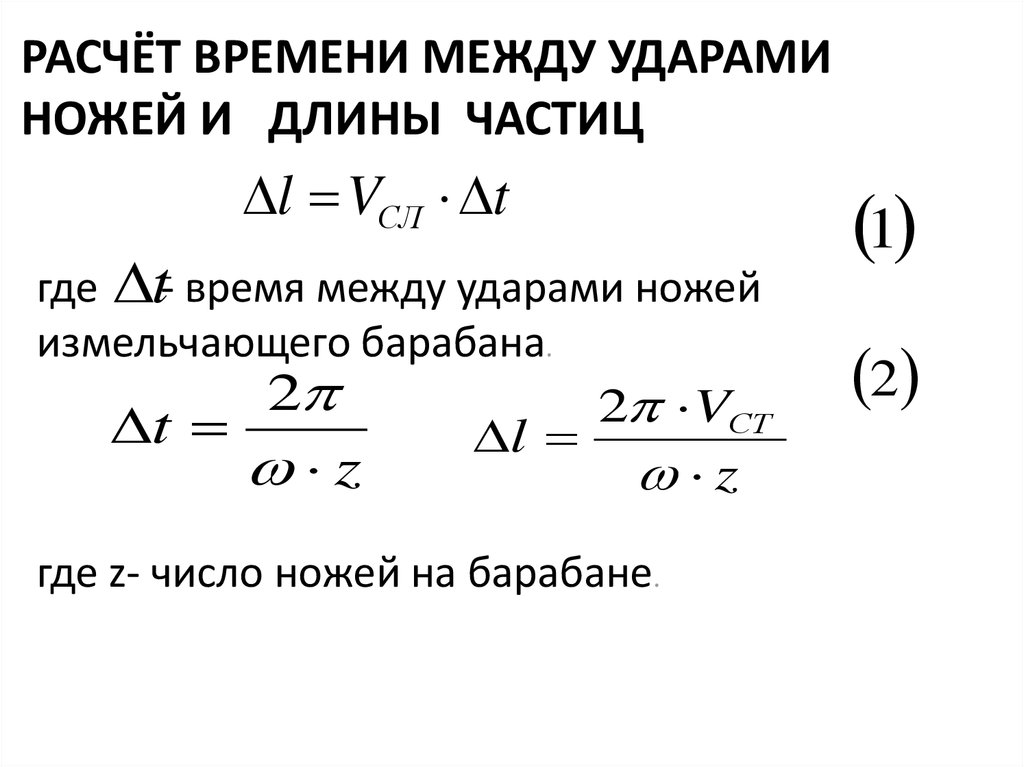

67. Расчёт времени между ударами ножей и длины частиц

РАСЧЁТ ВРЕМЕНИ МЕЖДУ УДАРАМИНОЖЕЙ И ДЛИНЫ ЧАСТИЦ

l VСЛ t

где t- время между ударами ножей

измельчающего барабана.

2

t

z

2 VСТ

l

z

где z- число ножей на барабане.

1

2

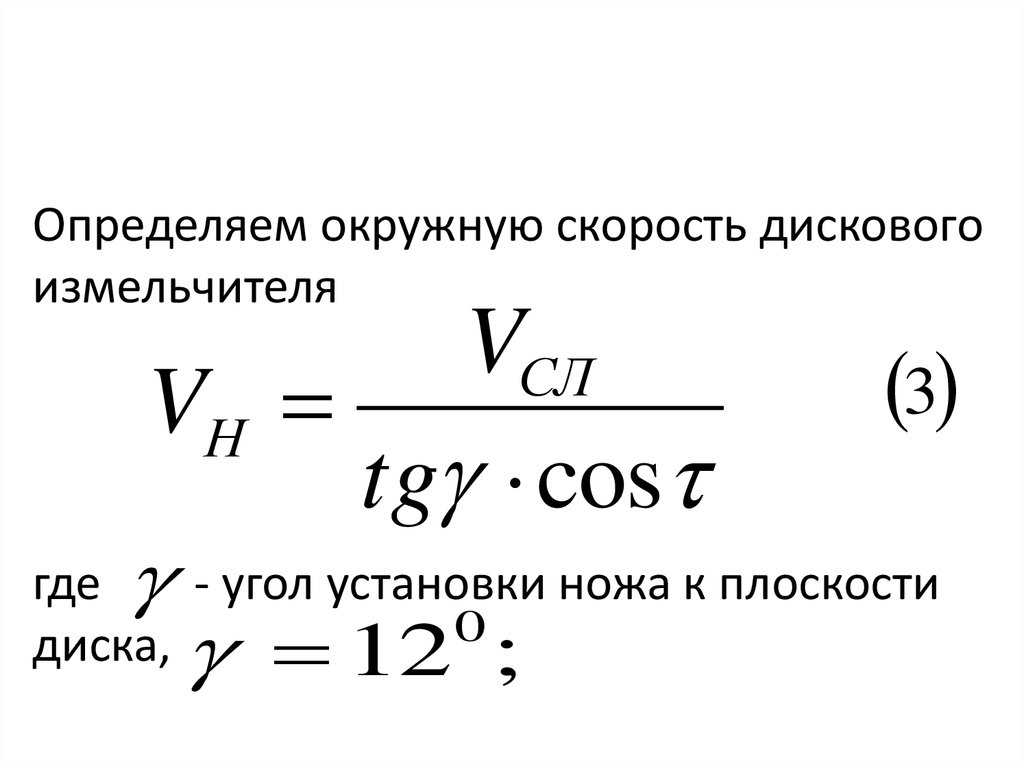

68.

Определяем окружную скорость дисковогоизмельчителя

VСЛ

VН

tg cos

3

где

- угол установки ножа к плоскости

0

диска,

12 ;

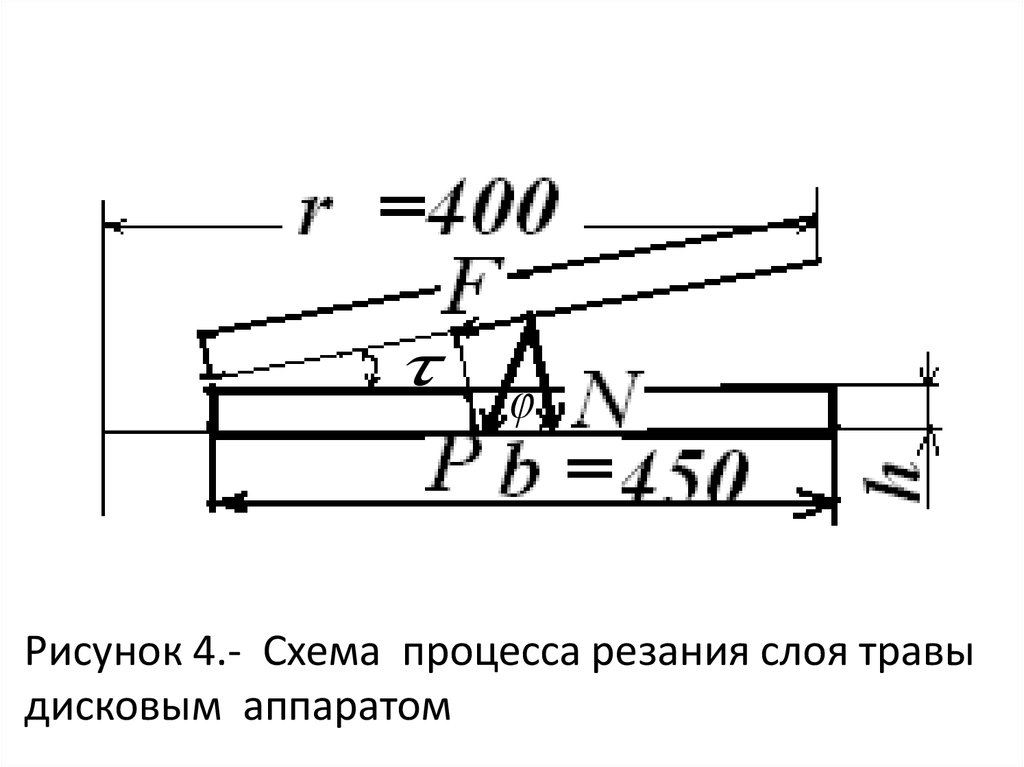

69.

Рисунок 4.- Схема процесса резания слоя травыдисковым аппаратом

70.

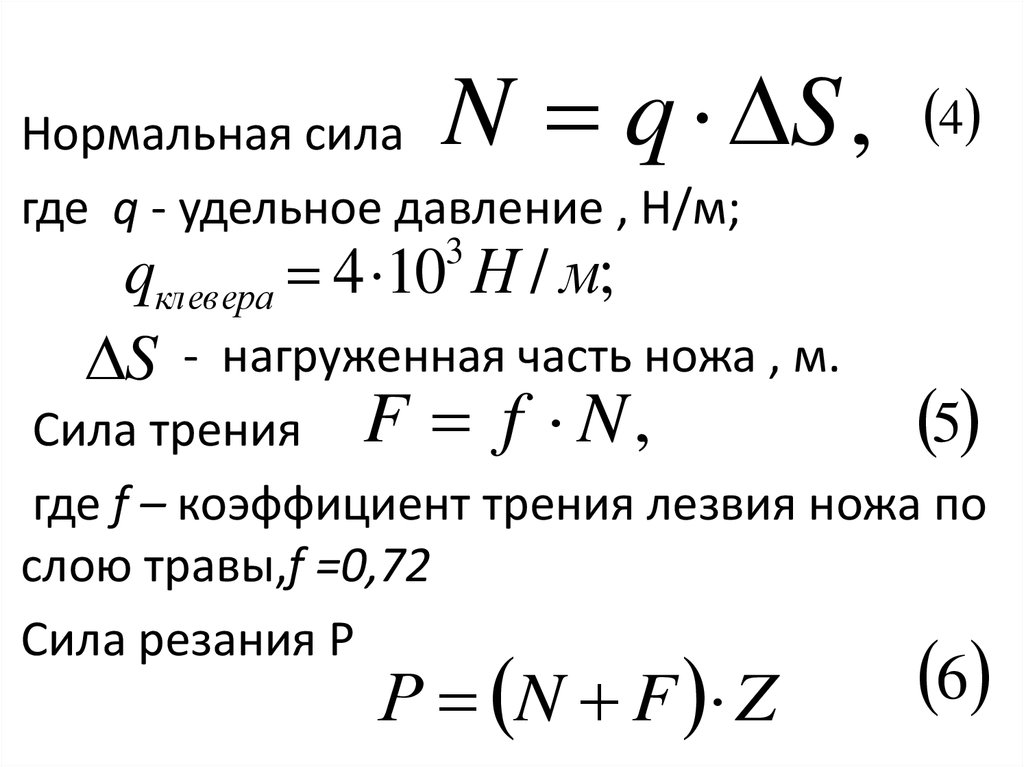

N q S ,Нормальная сила

где q - удельное давление , Н/м;

4

qклевера 4 10 Н / м;

S - нагруженная часть ножа , м.

3

5

Сила трения F f N ,

где f – коэффициент трения лезвия ножа по

слою травы,f =0,72

Сила резания Р

Р N F Z

6

71.

Транспортирование измельченной массыпроводят самим измельчающим аппаратом

за счет кинетической энергии, сообщаемой

частицам при сходе с ножа, или отдельным

рабочим органом — швырялкой

(укорителем) 7(рис.3)

Швырялки кормоуборочных комбайнов

имеют диаметр лопастей до 900 мм и

частоту вращения до 85 с-1.

72. 3. основы расчета параметров поршневого ПРЕсса СЕНА и соломы

3. ОСНОВЫ РАСЧЕТА ПАРАМЕТРОВПОРШНЕВОГО ПРЕССА СЕНА И СОЛОМЫ

Объемная масса спрессованного сена в 4

... 5 раз выше не спрессованного, а при

брикетировании плотность увеличивается

более чем в 10 раз. Плотность сена,

спрессованного в тюки, составляет 100 ... 300

кг/м3, а плотность брикетов - до 600 кг/м3.

Рекомендуется три плотности

прессования: низкая (до 100 кг/м3),средняя

(100 ... 200) и высокая (до З00).

73. ДОПУСТИМАЯ ВЛАЖНОСТЬ СЕНА

Низкая плотность прессования сена исоломы предусматривается для северных,

северо-западных районов, лесо-луговой зоны и

для поливных участков степной и пустынной

зон. При низкой плотности допускается

прессование массы с влажностью до 40%.

Спрессованные тюки надо быстро

досушивать в специальных установках. Уборка

тюков с досушиванием увеличивает

питательную ценность сена, так например,

количество протеина увеличивается в 1,5 раза.

74. Рекомендуемые плотности прессования

РЕКОМЕНДУЕМЫЕ ПЛОТНОСТИ ПРЕССОВАНИЯСредняя плотность прессования рекомендуется

для центральных районов лесо-луговой зоны,

степной и пустынной зон. При прессовании

допускается влажность до 25%.

Высокая плотность прессования

допускается при влажности массы не более

22% для пустынных и пустынно-степных районов.

Брикетирование предусматривается для

всех зон страны при влажности массы до 35%.

75. Типы прессов 4

ТИПЫ ПРЕССОВ4

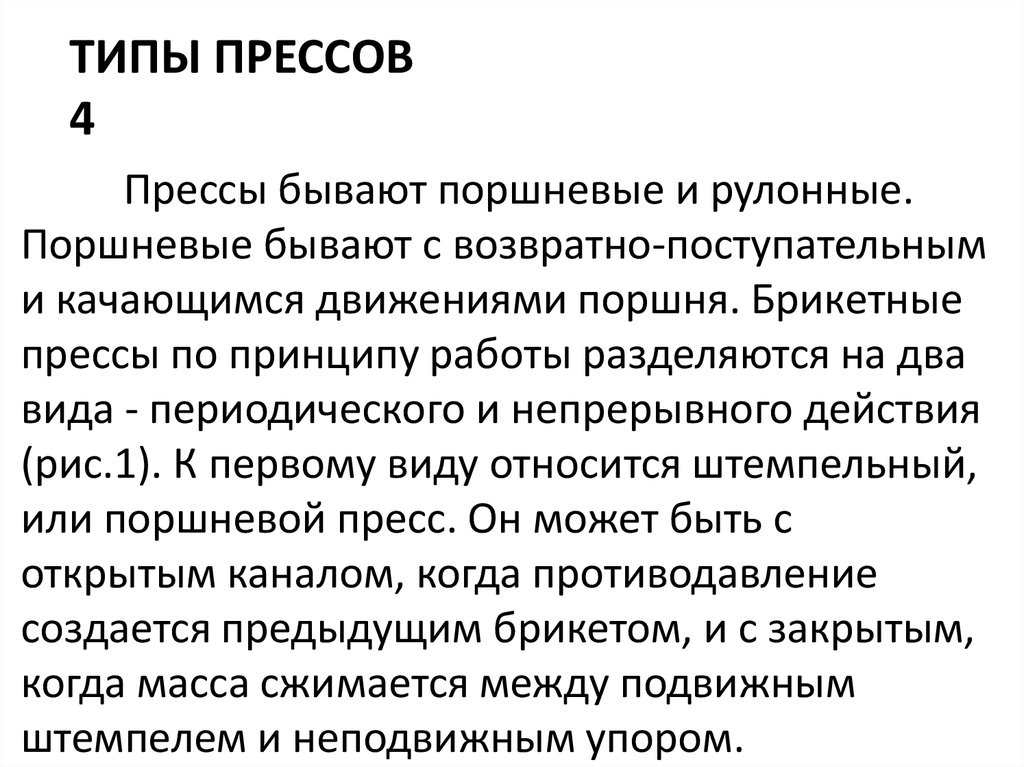

Прессы бывают поршневые и рулонные.

Поршневые бывают с возвратно-поступательным

и качающимся движениями поршня. Брикетные

прессы по принципу работы разделяются на два

вида - периодического и непрерывного действия

(рис.1). К первому виду относится штемпельный,

или поршневой пресс. Он может быть с

открытым каналом, когда противодавление

создается предыдущим брикетом, и с закрытым,

когда масса сжимается между подвижным

штемпелем и неподвижным упором.

76.

а- поршневой; б- шнековый; в- роликовый.Рис.1.- Схемы прессов и грануляторов

77. процесс прессования сена поршневым прессом

ПРОЦЕСС ПРЕССОВАНИЯ СЕНАПОРШНЕВЫМ ПРЕССОМ

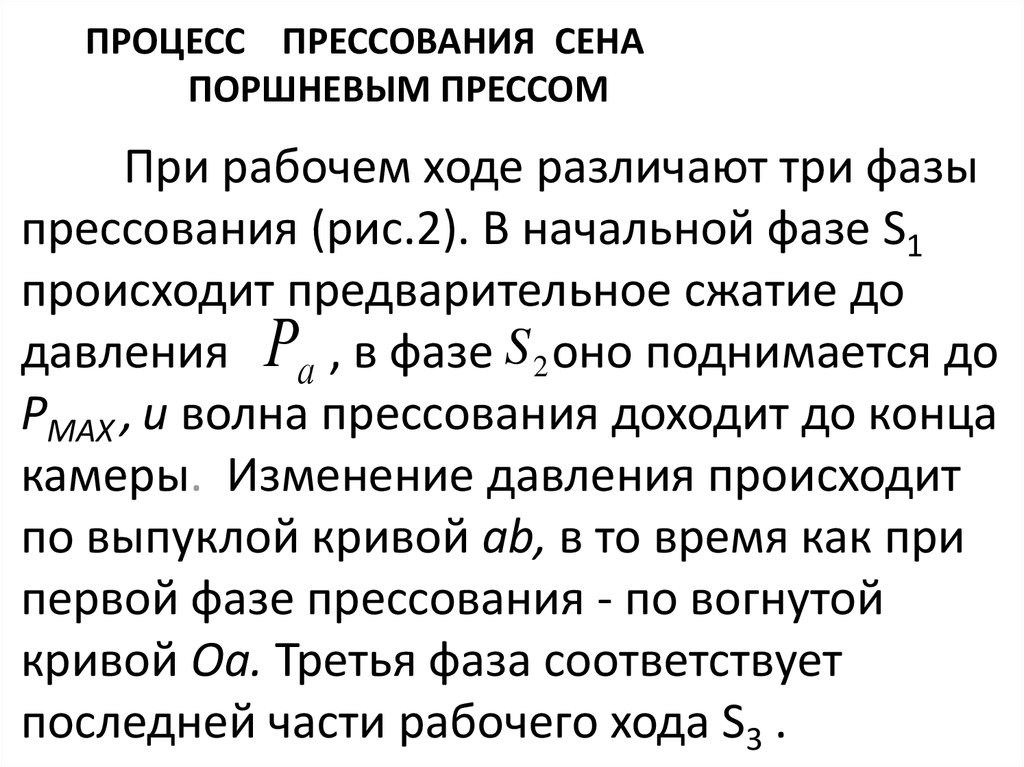

При рабочем ходе различают три фазы

прессования (рис.2). В начальной фазе S1

происходит предварительное сжатие до

давления Ра , в фазе S 2 оно поднимается до

РMAX , и волна прессования доходит до конца

камеры. Изменение давления происходит

по выпуклой кривой аb, в то время как при

первой фазе прессования - по вогнутой

кривой Оа. Третья фаза соответствует

последней части рабочего хода S3 .

78.

Рисунок 2. - Схема изменения давления Р сжатиясена в приемной камере и в камере прессования

79. Распределение давления в камере

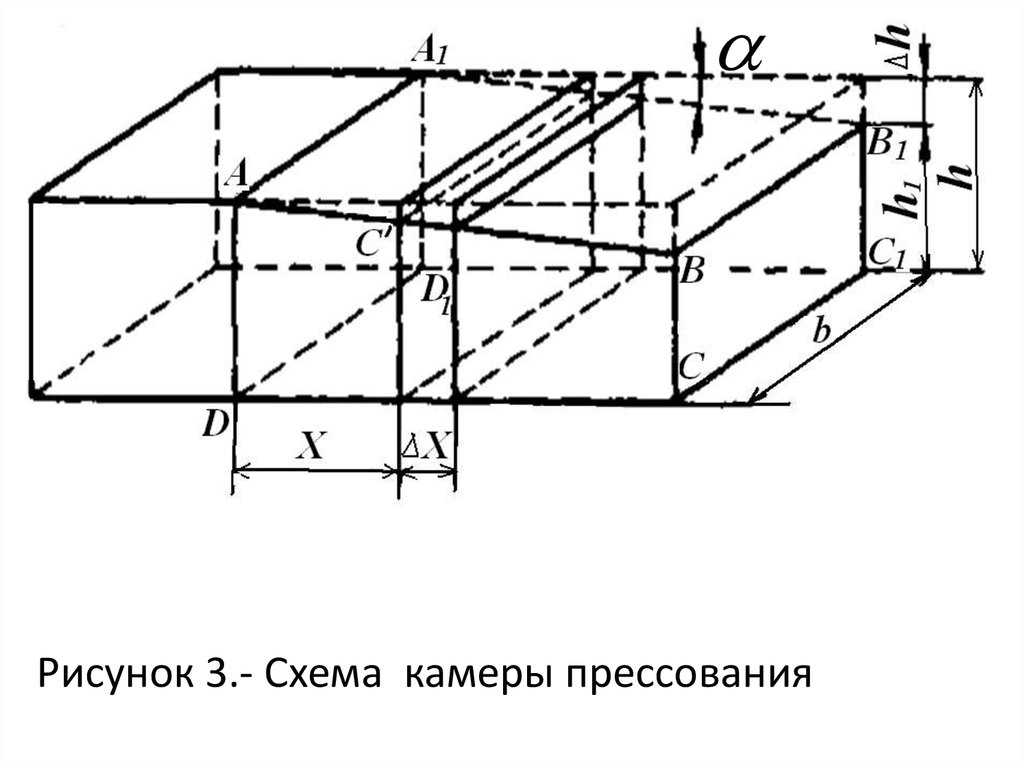

РАСПРЕДЕЛЕНИЕ ДАВЛЕНИЯ В КАМЕРЕЗдесь спрессованное сено под давлением PMAX в

некотором количестве выходит из камеры

прессования спрессованных порций.

Распределение давления в камере

прессования при ходе сжатия

Рассмотрим распределение давления в

камере прессования в течение третьей фазы.

Длина камеры L (рис.3), ширина b, высота h на

входе и h h на выходе. Допуская, что в

сжатом состоянии деформация сена

80.

Рисунок 3.- Схема камеры прессования81.

пропорциональна напряжению сжатиислоя в поперечном направлении, имеем

qх k hх

(1)

qmaх k hmaх k L tg

(2)

Но так как

(3)

То

х

hх hmaх ,

L

х

q х qmaх

L

(4)

82. Сила Давления и трения сена на верхнюю и нижнюю стенки камеры

СИЛА ДАВЛЕНИЯ И ТРЕНИЯ СЕНА НА ВЕРХНЮЮ ИНИЖНЮЮ СТЕНКИ КАМЕРЫ

сила, с которой какой-либо элементарный

поперечный слой сена давит на верхнюю

или нижнюю стенки камеры,

определяется величиной N q х х b

а сила трения о верхнюю и нижнюю

стенки камеры на элементарном участке

х

F 2 f N 2 f qmaх b х

L

(5)

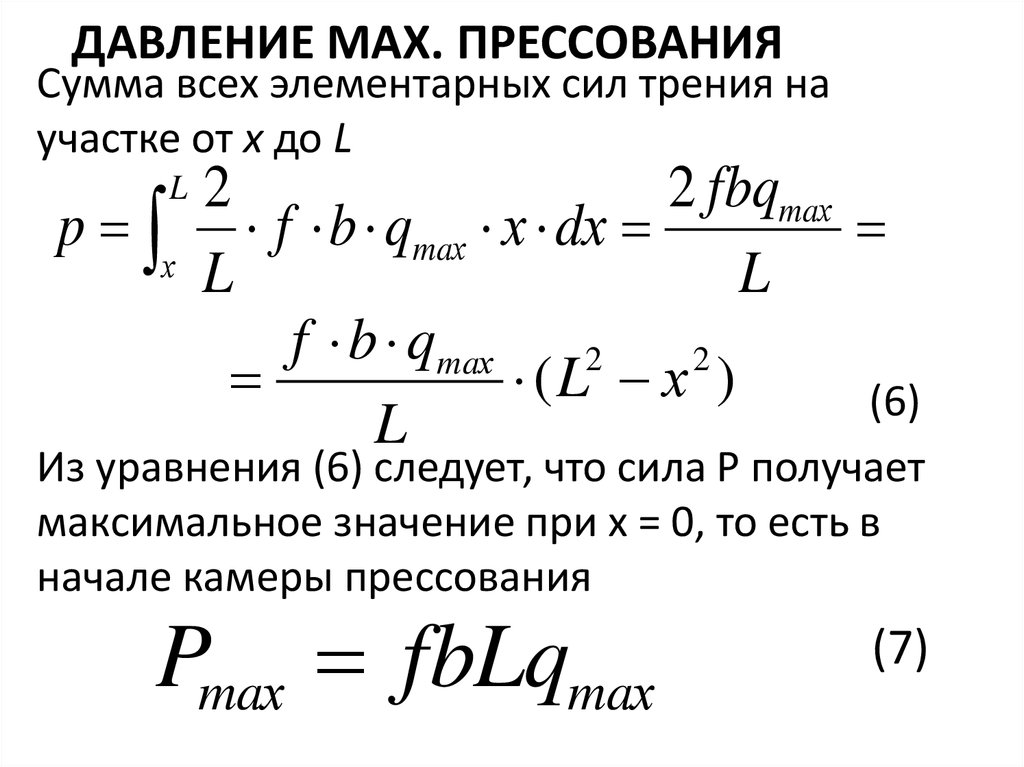

83. Давление мах. прессования

ДАВЛЕНИЕ МАХ. ПРЕССОВАНИЯСумма всех элементарных сил трения на

участке от х до L

p

L

х

2 fbqmaх

2

f b qmaх х dх

L

L

f b qmaх

2

2

(L х )

(6)

L

Из уравнения (6) следует, что сила Р получает

максимальное значение при х = 0, то есть в

начале камеры прессования

Pmaх fbLqmaх

(7)

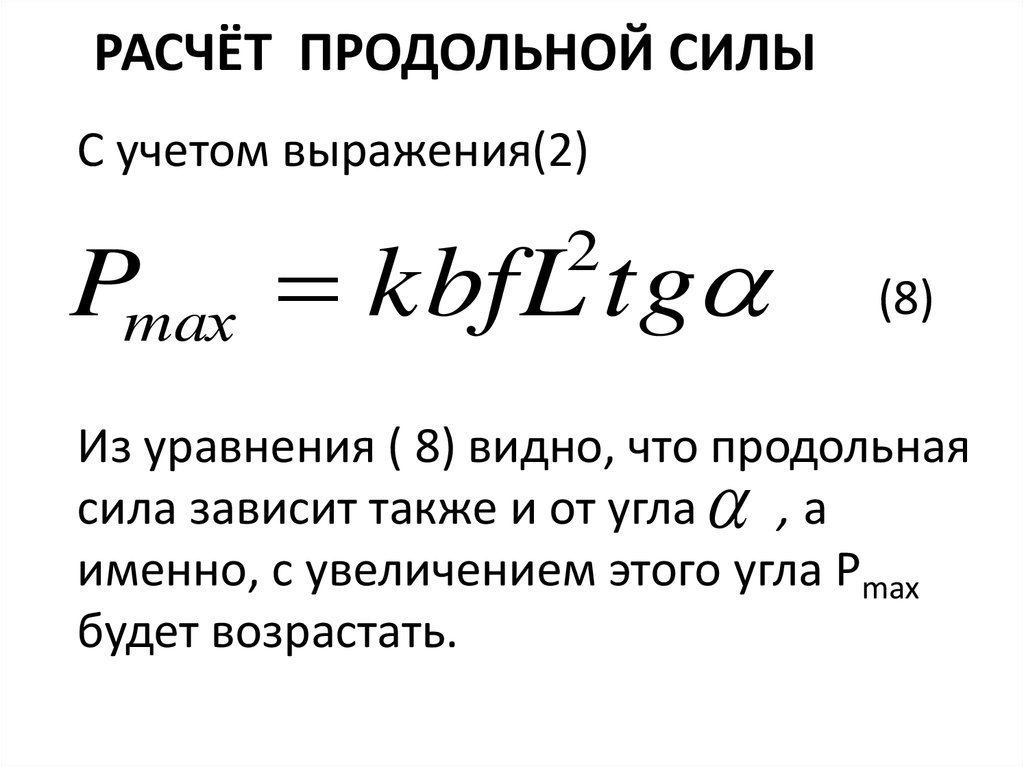

84. Расчёт продольной силы

РАСЧЁТ ПРОДОЛЬНОЙ СИЛЫС учетом выражения(2)

Pmaх kbfL tg

2

(8)

Из уравнения ( 8) видно, что продольная

сила зависит также и от угла

,а

именно, с увеличением этого угла Рmax

будет возрастать.

85. изменения продольной силы вдоль камеры прессования.

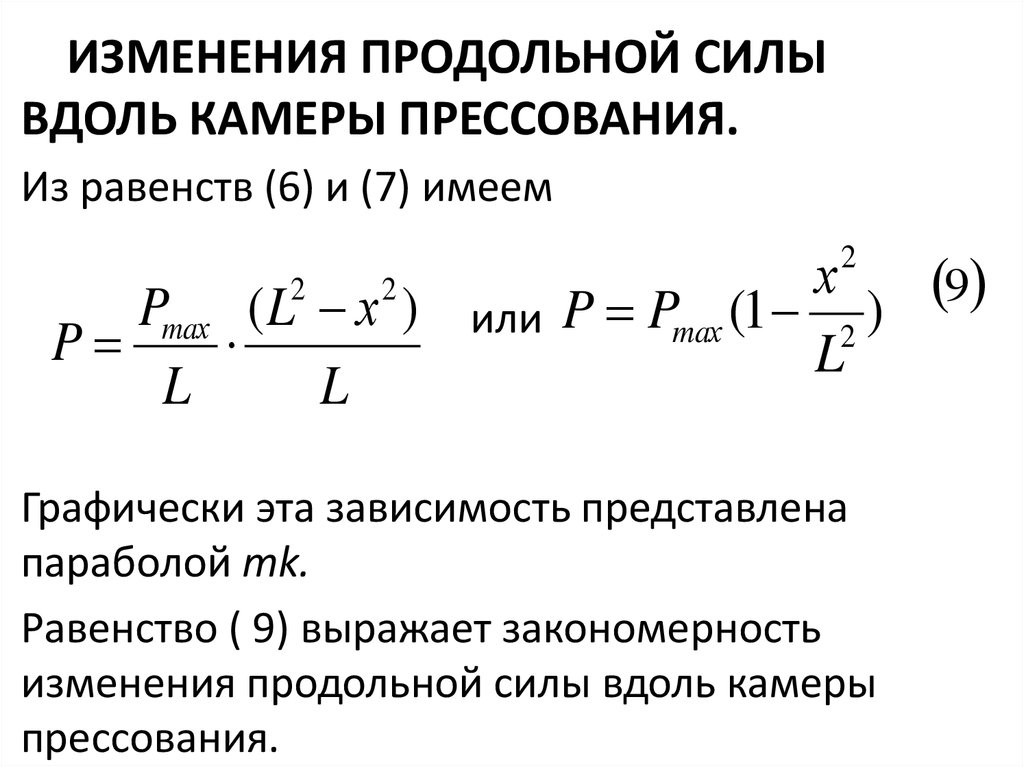

ИЗМЕНЕНИЯ ПРОДОЛЬНОЙ СИЛЫВДОЛЬ КАМЕРЫ ПРЕССОВАНИЯ.

Из равенств (6) и (7) имеем

х

9

Pmaх ( L х ) или P Pmaх (1 2 )

P

L

L

L

2

2

2

Графически эта зависимость представлена

параболой mk.

Равенство ( 9) выражает закономерность

изменения продольной силы вдоль камеры

прессования.

86. Потери давления в камере при обратном ходе поршня

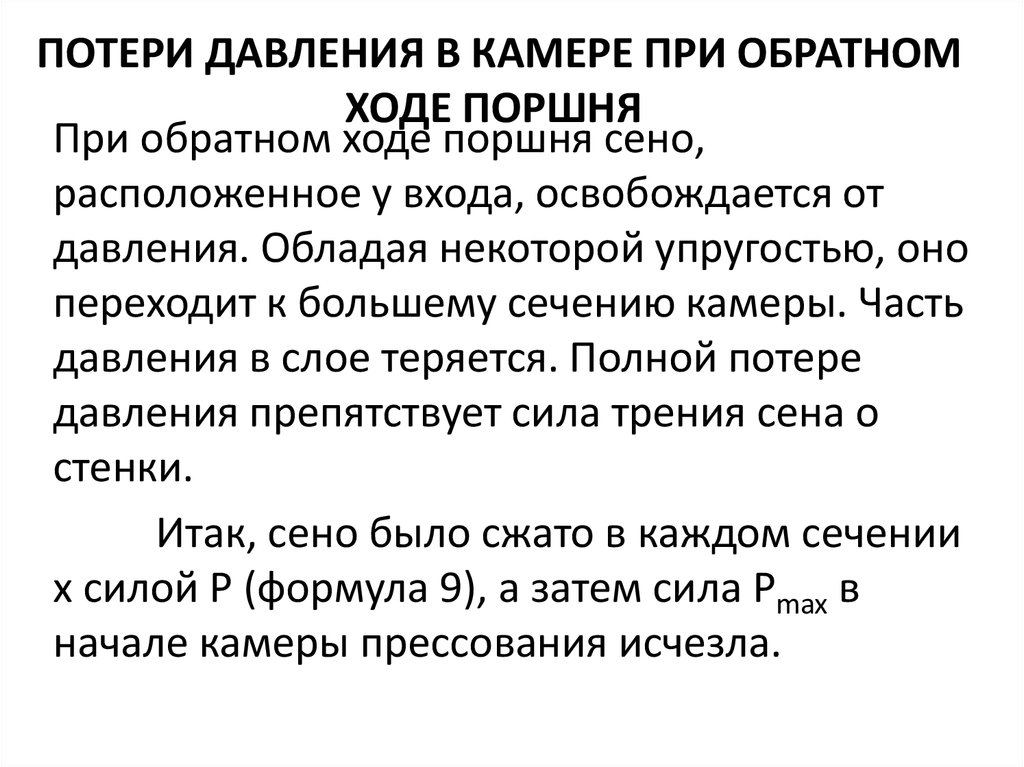

ПОТЕРИ ДАВЛЕНИЯ В КАМЕРЕ ПРИ ОБРАТНОМХОДЕ ПОРШНЯ

При обратном ходе поршня сено,

расположенное у входа, освобождается от

давления. Обладая некоторой упругостью, оно

переходит к большему сечению камеры. Часть

давления в слое теряется. Полной потере

давления препятствует сила трения сена о

стенки.

Итак, сено было сжато в каждом сечении

х силой Р (формула 9), а затем сила Pmax в

начале камеры прессования исчезла.

87. Величина силы сопротивления сена

ВЕЛИЧИНА СИЛЫ СОПРОТИВЛЕНИЯ СЕНАС этого мгновения сила сжатия Р выступает в

роли активной силы, стремящейся вернуть сено

из камеры прессования назад, а сила трения о

стенки сопротивляется. Очевидно, что

сопротивляется часть сена, находящаяся на

участке от нуля до х, следовательно, эта сила

сопротивления равна Рmax- Р. Если участок х

небольшой, то сила P max - Р < Р , и сено сможет

передвинуться к началу камеры прессования.

На тех участках, где P max - Р > Р, сено останется

на месте, сохранив заданную поршнем силу

сжатия Р.

88.

Определим длину участка х, на котором сенорасслабляется после отхода поршня.

(10)

maх

maх

P P P; P 2P

Подставим значение в равенство ( 9)получим

х

P 2 P 1 2

L

2

х 0,5L ; х 0,7 L

2

2

Следовательно, в момент отхода поршня

достигнутая ранее продольная сила сжатия

11

89. Стабилизация продольной силы сжатия

СТАБИЛИЗАЦИЯ ПРОДОЛЬНОЙ СИЛЫСЖАТИЯ

сохранится в точке х = 0,7L и будет равна по

величине Р =0,5 Pmaх . Для большего

сохранения этой силы в конструкцию

прессовальной камеры вводят упоры ,

предотвращающие пружинистое расслабление

сенной массы. Обычно перемещение сена

вслед за возвращающимся поршнем не

превышает 40 ... 60мм.

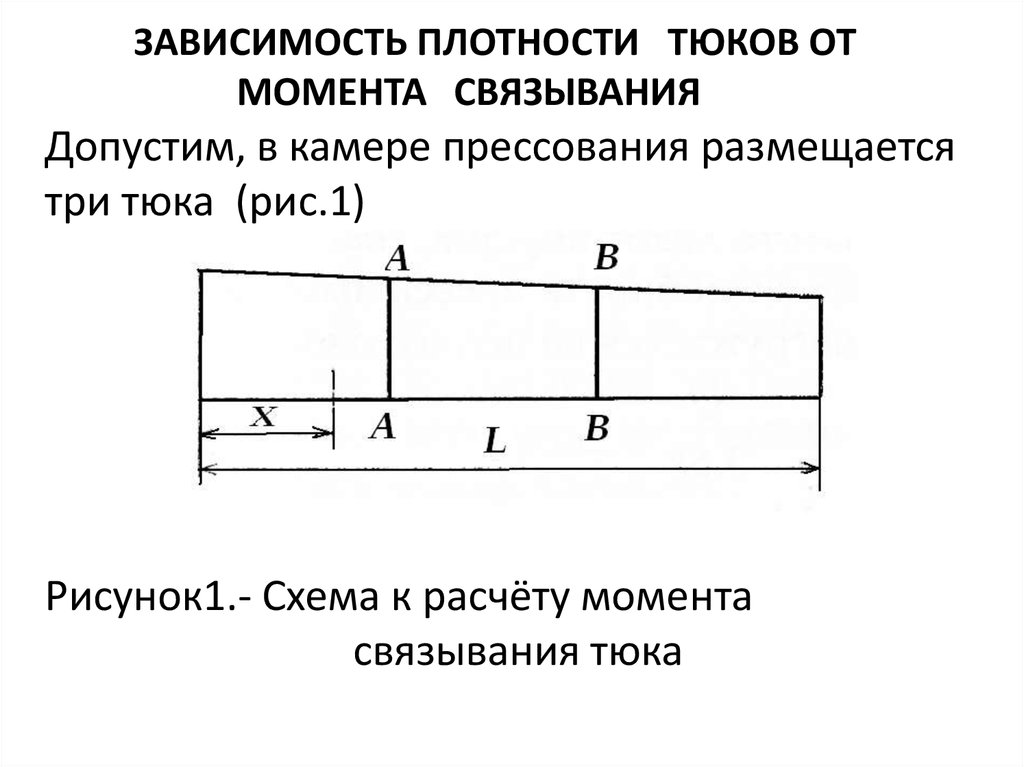

90. Зависимость плотности тюков от момента связывания

ЗАВИСИМОСТЬ ПЛОТНОСТИ ТЮКОВ ОТМОМЕНТА СВЯЗЫВАНИЯ

Допустим, в камере прессования размещается

три тюка (рис.1)

Рисунок1.- Схема к расчёту момента

связывания тюка

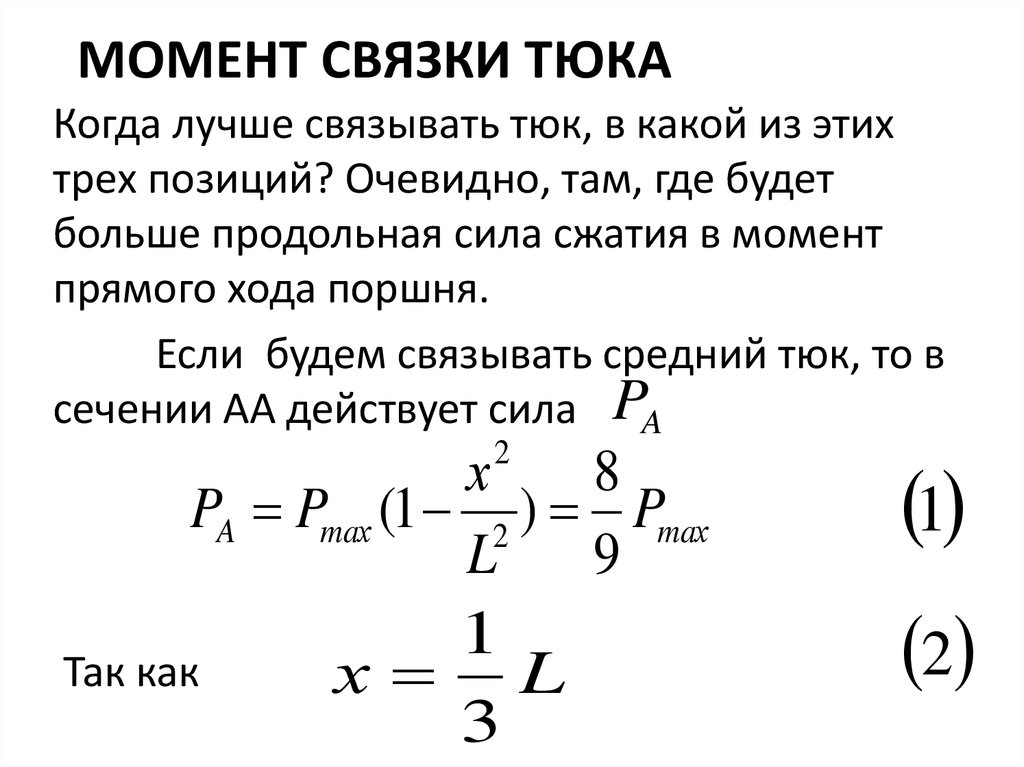

91. Момент связки тюка

МОМЕНТ СВЯЗКИ ТЮКАКогда лучше связывать тюк, в какой из этих

трех позиций? Очевидно, там, где будет

больше продольная сила сжатия в момент

прямого хода поршня.

Если будем связывать средний тюк, то в

сечении AA действует сила PA

х

8

PA Pmaх (1 2 ) Pmaх

L

9

1

1

х L

3

2

2

Так как

92. Влияние места тюка на плотность

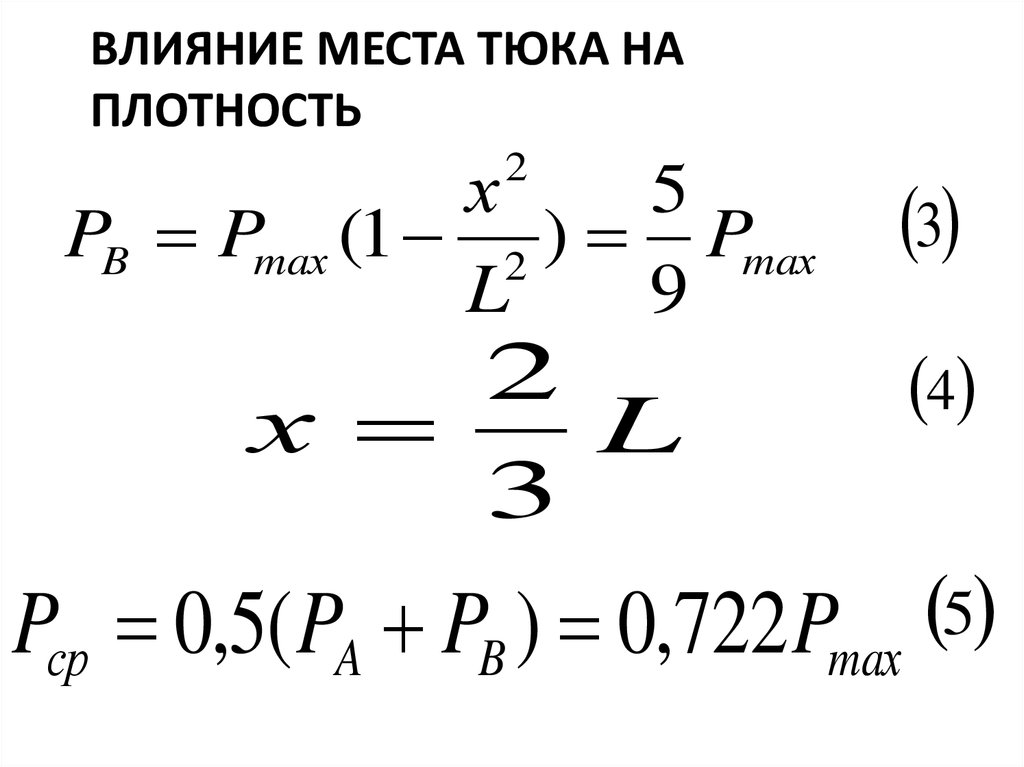

ВЛИЯНИЕ МЕСТА ТЮКА НАПЛОТНОСТЬ

х

5

PB Pmaх (1 2 ) Pmaх

L

9

2

2

х

L

3

3

4

Pср 0,5( PA PB ) 0,722 Pmaх 5

93.

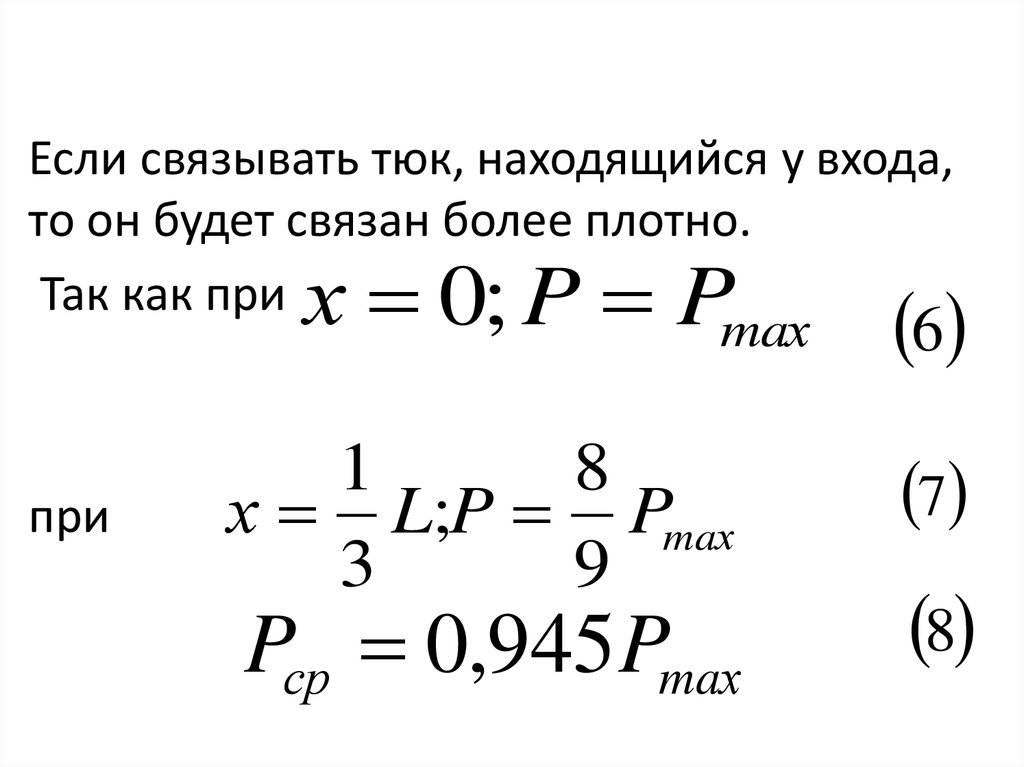

Если связывать тюк, находящийся у входа,то он будет связан более плотно.

Так как при

maх

6

при

х 0; P P

1

8

х L;P Pmaх

3

9

7

Pср 0,945 Pmaх

8

94. Расчёт Параметров камеры прессова..

РАСЧЁТ ПАРАМЕТРОВ КАМЕРЫ ПРЕССОВА..Параметры камер и отдельных их элементов

выбирают из условий получения тюков

определенных размеров, обеспечения

заданной производительности пресса и

получения тюков необходимой плотности при

минимальных энергозатратах.

Количество рабочих ходов поршня, за которое

происходит образование тюка, зависит от

мощности подбираемого валка и скорости

движения агрегата. Тюк правильной формы

получается при прессовывании 9—15 порций

массы, подаваемой упаковщиками.

95. Размеры поперечного сечения камеры

РАЗМЕРЫ ПОПЕРЕЧНОГО СЕЧЕНИЯ КАМЕРЫРазмеры поперечного сечения а и Ь должны

быть такими, чтобы в прессовальной камере

получались тюки, удобные для

транспортирования и укладки в штабель.

Практикой установлены определенные

соотношения между высотой и шириной

сечения камеры. Эти соотношения зависят от

места подачи массы в камеру; при подаче

сбоку, как правило, высота меньше ширины. У

пресс-подборщика ПС-1,6 ширина а=500 мм,

высота b=360 мм.

96. Длина окна и Ход поршня

ДЛИНА ОКНА И ХОД ПОРШНЯДлина загрузочного окна l при принятых

размерах сечения прессовальной камеры

может быть найдена по формуле

VC

l

a b

(1)

где VC — объем порции сена, подаваемой

упаковщиками за один рабочий ход, м3; а и b

— размеры поперечного сечения камеры, м.

Ход поршня принимают на 25—35% больше

длины загрузочного окна

97. Объем одной порции

ОБЪЕМ ОДНОЙ ПОРЦИИОбъем одной порции (м3) вычисляют

3

по формуле

10 Q

VC

(2)

60 n

где Q — производительность пресса,

т/ч;

n— частота ходов поршня в

минуту; — плотность массы до

сжатия, кг/м3

98. Производительность пресса и затрачиваемой мощности

ПРОИЗВОДИТЕЛЬНОСТЬ ПРЕССА ИЗАТРАЧИВАЕМОЙ МОЩНОСТИ

Производительность пресса можно вычислить

по выражению

60 V n

( 3)

Q

10

3

где V- объем порции ,м3;

— плотность массы до сжатия, кг/м3 ;

n — частота ходов поршня, мин-1 .

Пропускная способность q пресса выше его

производительности, то есть он нагружается

не полностью и определяется из

99. Пропускная способность пресса

ПРОПУСКНАЯ СПОСОБНОСТЬQ

выражения

q

q

ПРЕССА

,

(4)

где k — коэффициент, зависящий от полноты

нагрузки пресса, k = 0,30 ... 0,55.Мощность,

затрачиваемая на прессование

(5)

B М

где

- удельные энергозатраты на тонну сена,

= 0,40 ... 0.85 кВт* ч/т; qВ -масса

валка на длине 1 м , кг;

VМ - скорость

движения машины, м/с.

3,6k

N 3,6 q V

100. Расчет маховика поршневого пресса

РАСЧЕТ МАХОВИКА ПОРШНЕВОГО ПРЕССАЗа время одного хода поршня усилие

прессования изменяется неравномерно. Вначале

оно незначительное, а в конце — достигает

максимума(рис.1.). Соответственно этому

крутящий момент на приводном валу также

переменный. Если выбирать двигатель по

максимальному крутящему моменту, то он будет

иметь большую мощность. Мощность двигателя

выбирают по среднему крутящему моменту, но

при этом обязательно ставят маховик.

101. Рисунок 1.- Силы, действующие в поршневом прессе

РИСУНОК 1.- СИЛЫ, ДЕЙСТВУЮЩИЕ ВПОРШНЕВОМ ПРЕССЕ

102.

Порядок расчета маховика следующий.Вначале определяют давление на поршне для

наиболее тяжелых условий работы, используя

формулу р с[ехра ( 0 ) 1] и разбивая

участок прессования на интервалы. Для

каждого интервала определяют скорость

поршня и соответствующий момент на

кривошипном валу: Р1 , R, P2 , R, P3 , R и т. д. Затем

в зависимости от угла поворота кривошипа

строят кривую крутящих моментов М1 , М2, М3

и т. д. (рис. 2).

103.

2Рисунок 2.- Зависимость моментов на валу

кривошипа от угла поворота

104.

Определяют площадь f под кривой, котораявыражает всю работу А, затраченную на

прессование

A=kf,

(1)

где k k1k2 (здесь k1 и k2 — масштабы для

момента и угла поворота). Средняя мощность

(кВт.) для привода поршня пресса

A

N cр

1,36

(2)

2 75

Средний крутящий момент при равномерном

расходе работы А за время одного оборота

кривошипа М N / А /( 2 )

(3)

ср

cр

105.

На графике по вертикали откладывают значениеМ ср и проводят горизонтальную линию до угла

поворота кривошипа 2 . Тогда площадь прямоугольника в определенном масштабе будет

выражать всю работу прессования. Площадь под

кривой выше линии М ср характеризует

избыточную работу А из. Избыточная работа

должна совершаться за счет кинетической

энергии маховика пресса и приведенного

момента инерции рабочих органов пресса

106.

Момент инерции на приводном валу пресса дляобеспечения заданной неравномерности

Аиз

вращения

J

2

пр

где пр

— угловая скорость приводного вала

пресса;

= 0,1…0,15.

Теоретический вес маховика, приведенный к

центру тяжести поперечного сечения обода на

радиусе R=D/2, определяется из уравнения

GD 4 gJ

2

где g — ускорение свободного падения.

Действительный вес обода G 0,9G .

Д

107. 6.Классификация подборщиков и режим работы пальцевого барабана

6.КЛАССИФИКАЦИЯ ПОДБОРЩИКОВИ РЕЖИМ РАБОТЫ ПАЛЬЦЕВОГО

БАРАБАНА

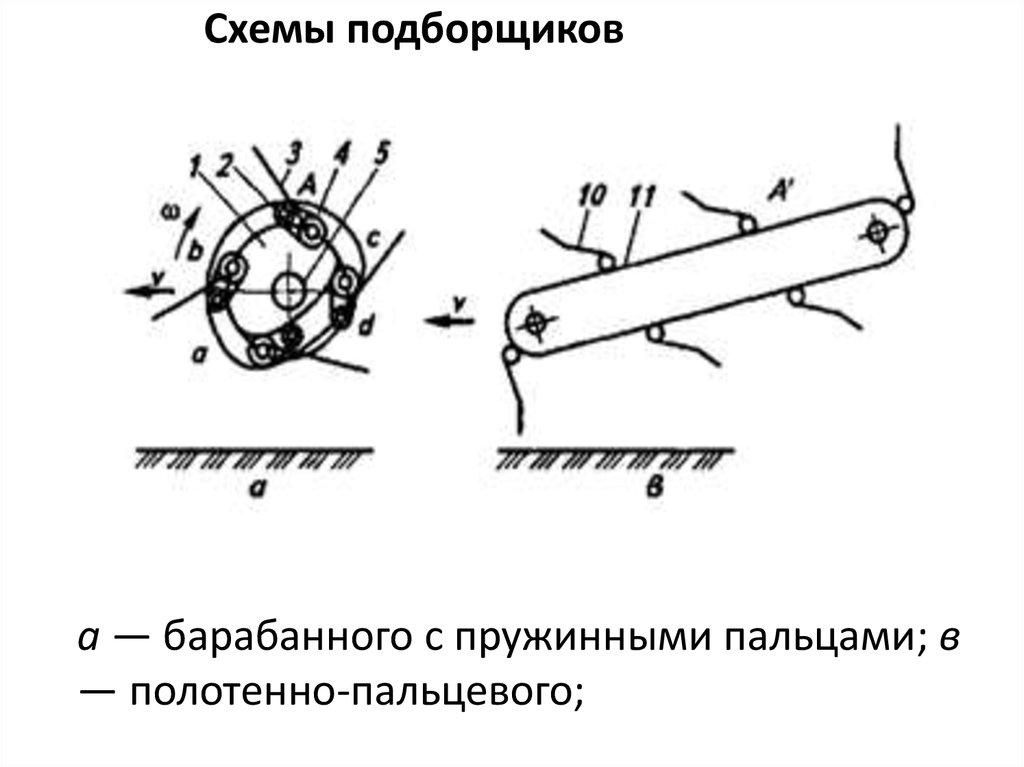

Растительную массу из валков подбирают

подборщиками (рис. 1 и 2). Различают

барабанные подборщики с пружинными

(рис. 1, а) и с убирающимися (рис. 1, б)

пальцами, а также полотенно-пальцевые

(рис. 2, в) или цепочно-пальцевые

подборщики (рис. 2, г).

108.

ава — барабанного с пружинными пальцами; б—то же с

убирающимися пальцами; в — полотенно-пальцевого;

г—;

109.

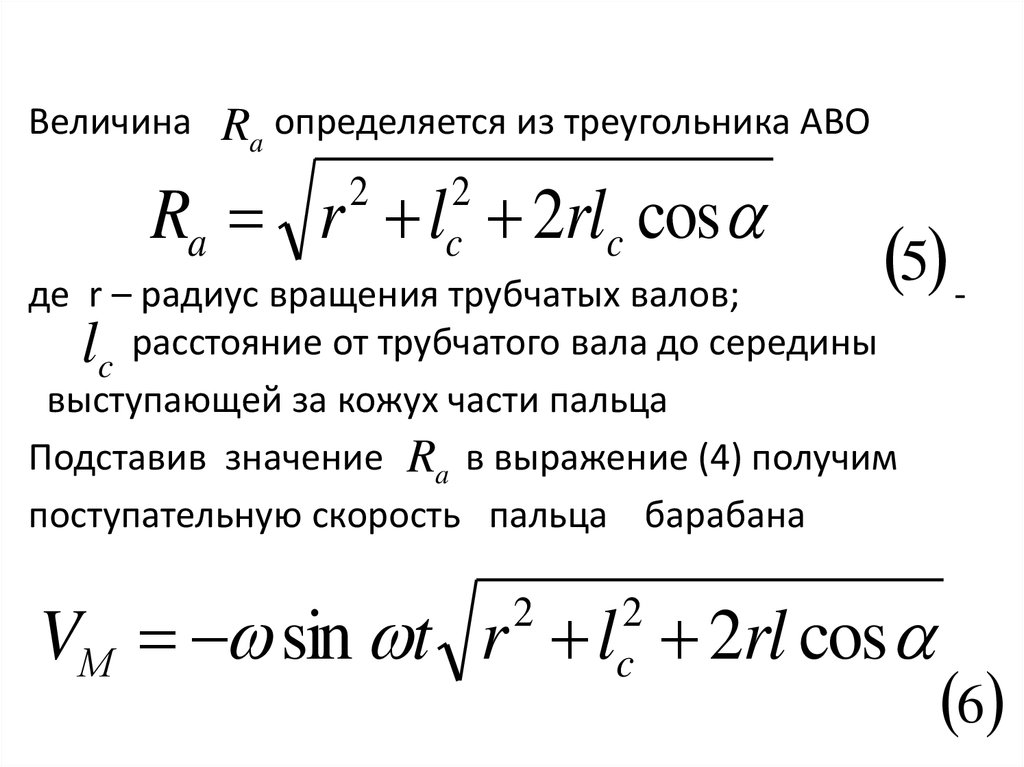

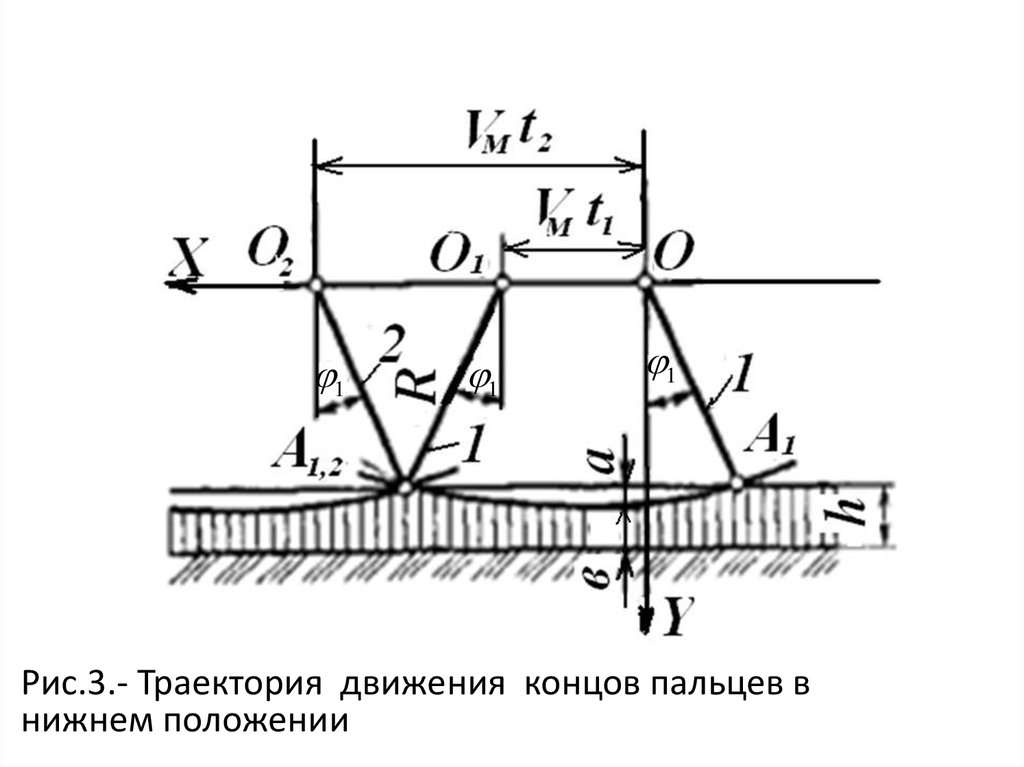

На схеме (рис. 3) изображены траекториидвижения концов пальцев двух соседних

трубчатых валов. Из схемы видно, что чистота

подбора растений, характеризуемая высотой

гребня h , зависит от траектории движения

пальцев в нижней зоне. Подбор с

минимальными потерями обеспечивается при

соблюдении условия

h H d

(1)

где h-расстояние от самого низкого положения

зубьев до линии пересечения траекторий

концов зубьев подборщика; H-высота валка;

d-минимальное расстояние концов зубьев от

поверхности почвы

110.

Б-барабанного с пружинными убирающимипальцами; г- цепочно-пальцевого

111.

В процессе работы пальцы подборщикавращаются вокруг оси барабана,

поворачиваются на некоторый угол

относительно осевых линий трубчатых валов и

перемещаются по направлению переносной

скорости. Такое сложное движение необходимо

для чистого подбора валка, равномерной

подачи растений на последующие рабочие

органы и выхода пальцев из подбираемой

массы без затаскивания ее под барабан.

112.

Рис. 3. -Схема к определению параметров ирежима работы подборщика.

113.

Зависимость, устанавливающую связь междуокружной u и поступательной VМ cкоростями

, конструктивными параметрами барабана

подборщика (R и z) и высотой гребня гребня

валка h, получим из выражения

2

2

h

h

arcsin

2 cos

z

R

R

u

2

VM

2h h

2

R R

2

114. связь между окружной и поступательной скоростями пальцев барабанного подборщика

СВЯЗЬ МЕЖДУ ОКРУЖНОЙ И ПОСТУПАТЕЛЬНОЙСКОРОСТЯМИ ПАЛЬЦЕВ БАРАБАННОГО ПОДБОРЩИКА

где R-расстояние от конца пальца до оси

барабана; z-число трубчатых валов;

Приняв угол 0 получим выражение,

2

arcsin 2h h

2

R R

u z

2

VM

2h h

2

R R

3

устанавливающая связь между окружной и

поступательной скоростями

115.

Подборщик работает без сгруживания ирастаскивания валка в том случае, если

горизонтальная составляющая абсолютной

скорости точки А—середины выступающей за

кожух части пальца, находящегося в верхнем

положении, равна нулю, т. е. когда

dх

VМ Ra sin t

dt

4

116.

Величина Ra определяется из треугольника АВОRa r l 2rlc cos

2

2

c

5 -

де r – радиус вращения трубчатых валов;

lc расстояние от трубчатого вала до середины

выступающей за кожух части пальца

Подставив значение Ra в выражение (4) получим

поступательную скорость пальца барабана

VМ sin t r l 2rl cos

2

2

c

6

117.

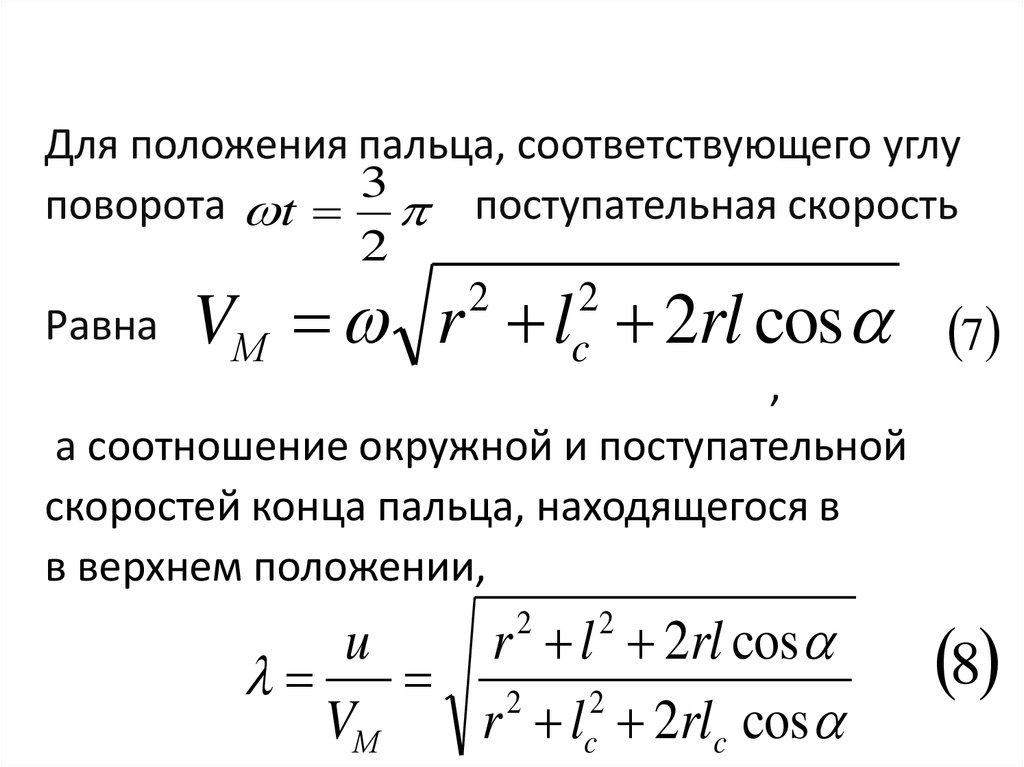

Для положения пальца, соответствующего углу3

поворота t поступательная скорость

2

Равна

VМ r l 2rl cos 7

2

2

c

,

а соотношение окружной и поступательной

скоростей конца пальца, находящегося в

в верхнем положении,

u

r l 2rl cos

2 2

VМ

r lc 2rlc cos

2

2

8

118.

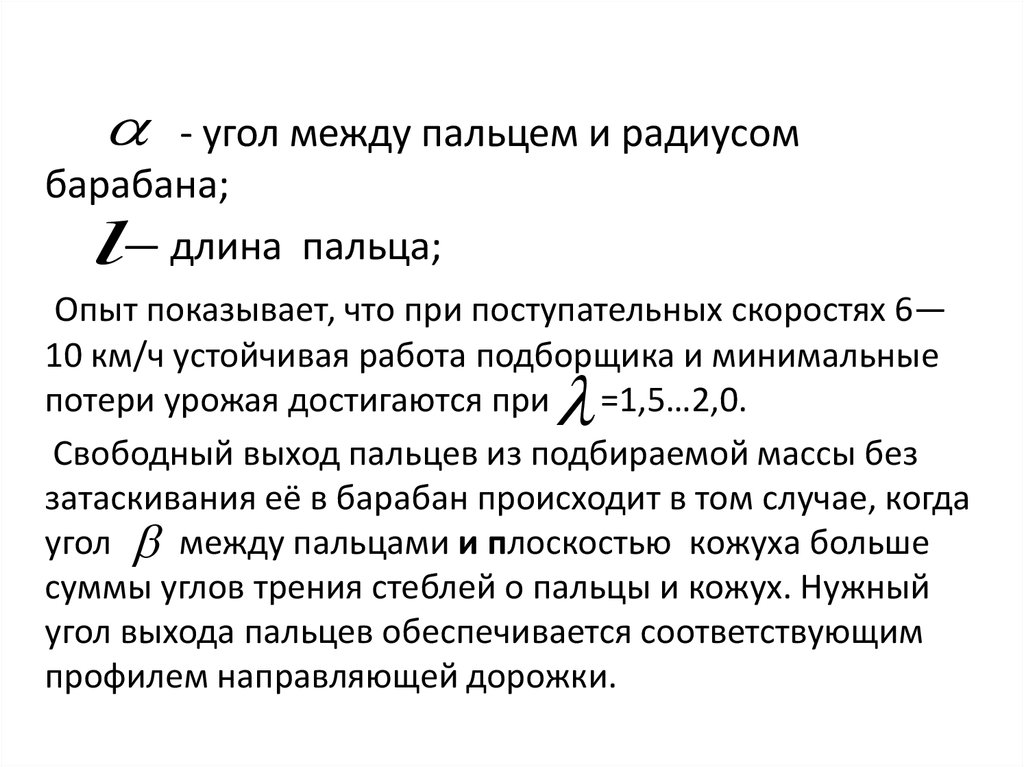

- угол между пальцем и радиусомбарабана;

l— длина пальца;

Опыт показывает, что при поступательных скоростях 6—

10 км/ч устойчивая работа подборщика и минимальные

потери урожая достигаются при =1,5…2,0.

Свободный выход пальцев из подбираемой массы без

затаскивания её в барабан происходит в том случае, когда

угол между пальцами и плоскостью кожуха больше

суммы углов трения стеблей о пальцы и кожух. Нужный

угол выхода пальцев обеспечивается соответствующим

профилем направляющей дорожки.

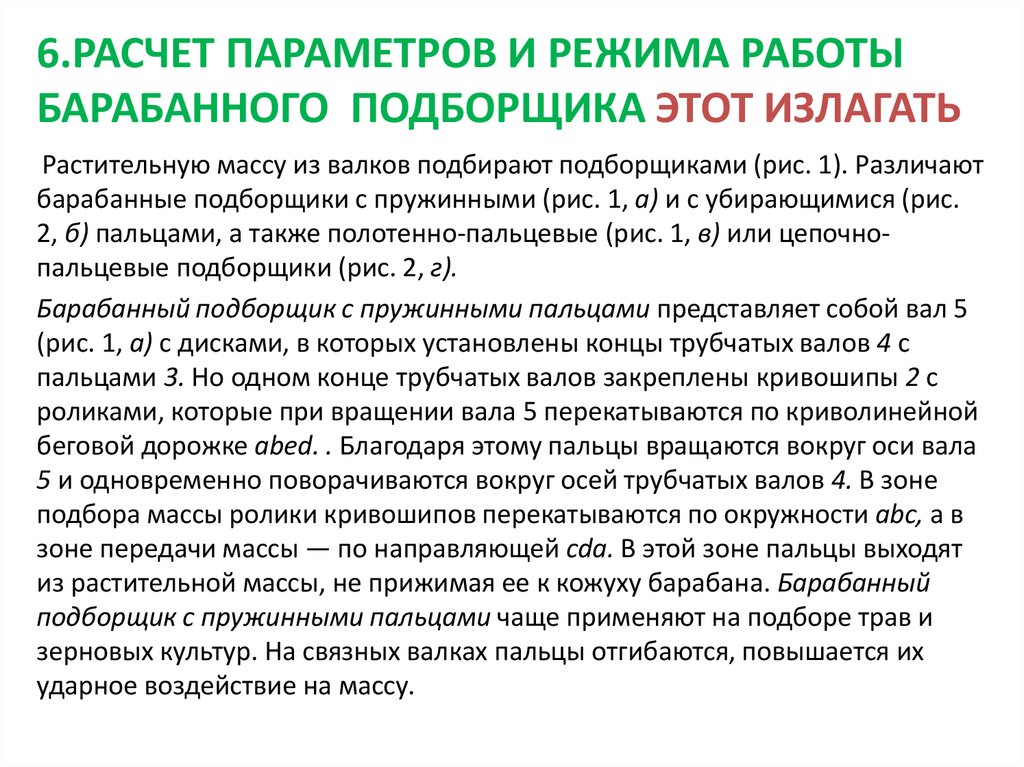

119. 6.Расчет параметров и режима работы барабанного подборщика этот излагать

6.РАСЧЕТ ПАРАМЕТРОВ И РЕЖИМА РАБОТЫБАРАБАННОГО ПОДБОРЩИКА ЭТОТ ИЗЛАГАТЬ

Растительную массу из валков подбирают подборщиками (рис. 1). Различают

барабанные подборщики с пружинными (рис. 1, а) и с убирающимися (рис.

2, б) пальцами, а также полотенно-пальцевые (рис. 1, в) или цепочнопальцевые подборщики (рис. 2, г).

Барабанный подборщик с пружинными пальцами представляет собой вал 5

(рис. 1, а) с дисками, в которых установлены концы трубчатых валов 4 с

пальцами 3. Но одном конце трубчатых валов закреплены кривошипы 2 с

роликами, которые при вращении вала 5 перекатываются по криволинейной

беговой дорожке abed. . Благодаря этому пальцы вращаются вокруг оси вала

5 и одновременно поворачиваются вокруг осей трубчатых валов 4. В зоне

подбора массы ролики кривошипов перекатываются по окружности abc, а в

зоне передачи массы — по направляющей cda. В этой зоне пальцы выходят

из растительной массы, не прижимая ее к кожуху барабана. Барабанный

подборщик с пружинными пальцами чаще применяют на подборе трав и

зерновых культур. На связных валках пальцы отгибаются, повышается их

ударное воздействие на массу.

120. Схемы подборщиков

а — барабанного с пружинными пальцами; в— полотенно-пальцевого;

121. Полотенно-пальцевой подборщик

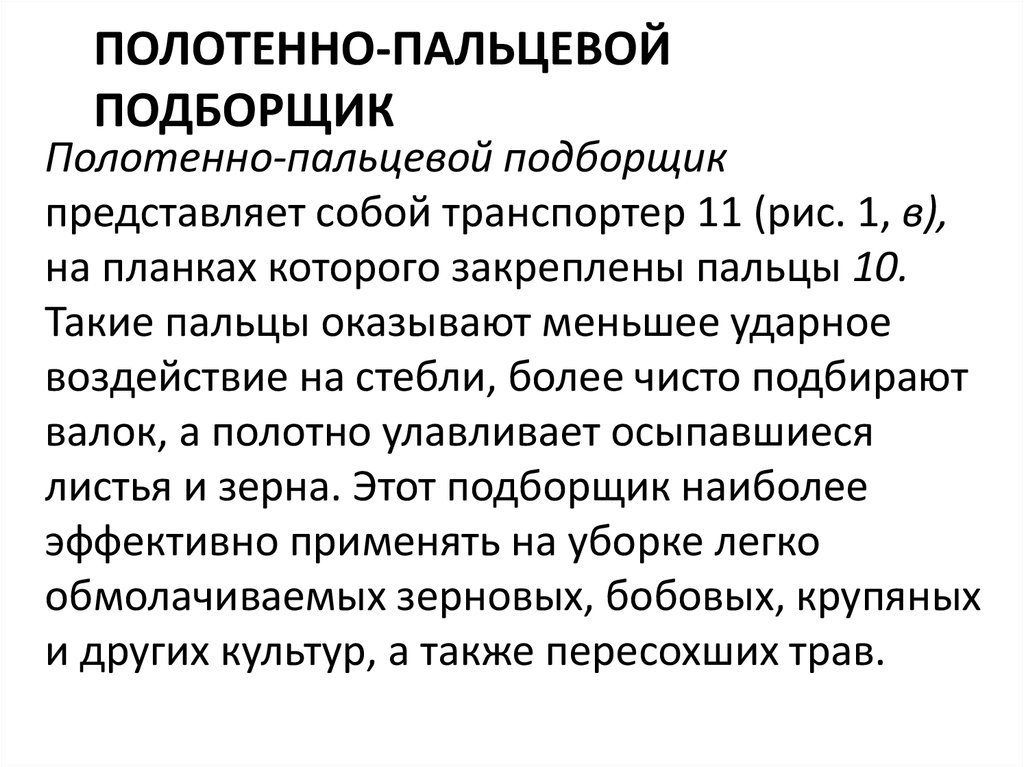

ПОЛОТЕННО-ПАЛЬЦЕВОЙПОДБОРЩИК

Полотенно-пальцевой подборщик

представляет собой транспортер 11 (рис. 1, в),

на планках которого закреплены пальцы 10.

Такие пальцы оказывают меньшее ударное

воздействие на стебли, более чисто подбирают

валок, а полотно улавливает осыпавшиеся

листья и зерна. Этот подборщик наиболее

эффективно применять на уборке легко

обмолачиваемых зерновых, бобовых, крупяных

и других культур, а также пересохших трав.

122. Барабанный подборщик с убирающимися пальцами

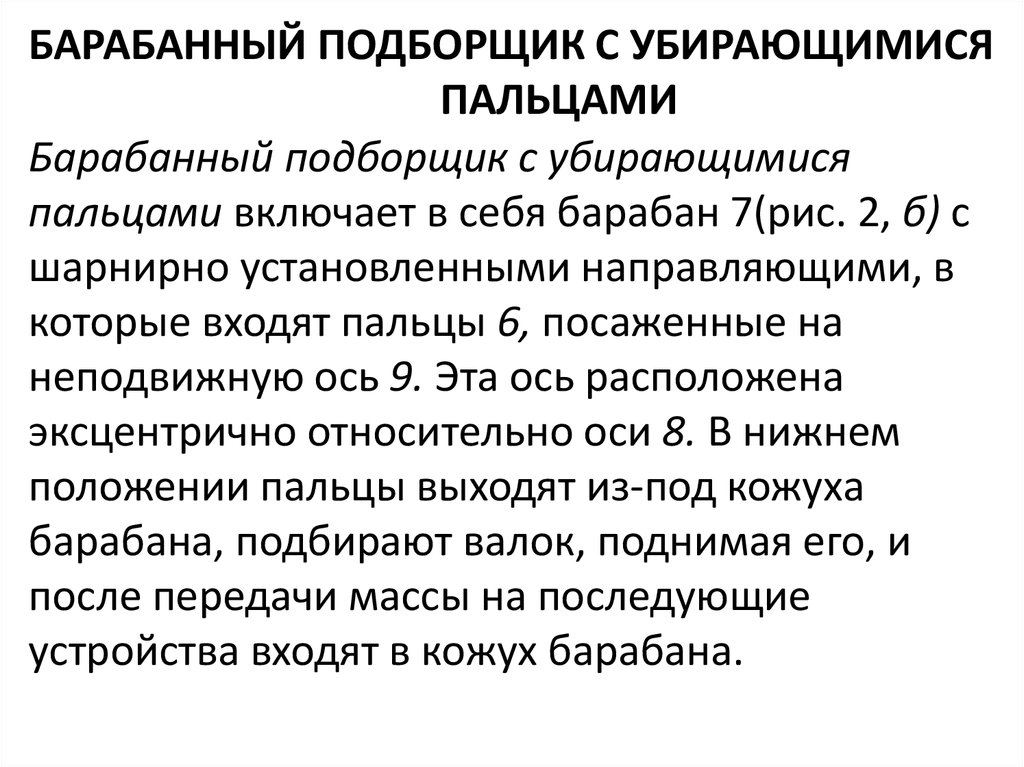

БАРАБАННЫЙ ПОДБОРЩИК С УБИРАЮЩИМИСЯПАЛЬЦАМИ

Барабанный подборщик с убирающимися

пальцами включает в себя барабан 7(рис. 2, б) с

шарнирно установленными направляющими, в

которые входят пальцы 6, посаженные на

неподвижную ось 9. Эта ось расположена

эксцентрично относительно оси 8. В нижнем

положении пальцы выходят из-под кожуха

барабана, подбирают валок, поднимая его, и

после передачи массы на последующие

устройства входят в кожух барабана.

123.

б- барабанного с убирающимися пальцами;г-цепочно- пальцевового

Рисунок 2.- Схемы подборщиков

124.

На неровном рельефе поля пальцы плохокопируют рельеф поля, вследствие чего

убираемая масса засоряется почвой. Такие

подборщики лучше, чем барабанные с

пружинными пальцами, работают на

валках, в которых растения переплетены.

Их применяют на подборе льняной тресты

и зерновых культур.

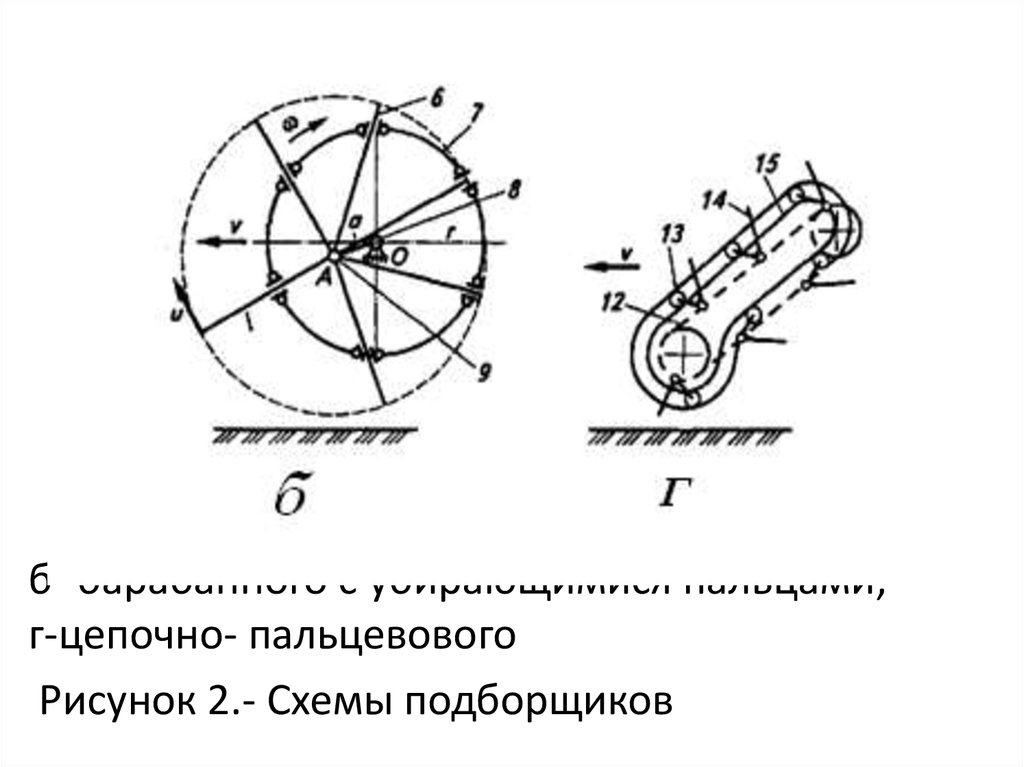

125. Подборщик Цепочно-пальцевой

ПОДБОРЩИК ЦЕПОЧНО-ПАЛЬЦЕВОЙЦепочно-пальцевой подборщик пальцами 14

(рис. 2, г) подбирает и транспортирует массу.

Пальцы шарнирно соединены с цепью 12 и

снабжены кривошипами с роликами 13,

перемещающимися по направляющей дорожке

15. Кривизна последней подобрана так, чтобы

создать необходимое положение пальцев при

захвате , подъёме массы и выходе из нее с

уходом под кожух барабана.

Цепочно-пальцевые подборщики чаще всего

применяют на прессах и копнителях.

126. Расчёт параметров и Режима работы подборщика с пружинными пальцами

РАСЧЁТ ПАРАМЕТРОВ И РЕЖИМА РАБОТЫПОДБОРЩИКА С ПРУЖИННЫМИ ПАЛЬЦАМИ

Качество работы подборщика оценивают

чистотой подбора валка, непрерывностью и

равномерностью подачи массы на последующие

рабочие органы, свободным выходом пальцев

из слоя массы без затаскивания под барабан.

Чистота подбора валка зависит от параметров и

режимов работы подборщика , которые

определяют взаимодействие пальцев со слоем

валка.

127.

Рассмотрим движение пальцевбарабанного подборщика с пружинными

пальцами.

Валок поднимается и транспортируется при

прохождении пальца /// и // квадрантов

(рис. 3). При этом палец участвует в

переносном движении машины, имея

скорость VМ , и в относительном —

равномерно вращаясь вокруг точки О вала

подборщика с угловой скоростью

128.

Схема движения пальцев подборщика итраектория концов пальцев в нижнем

положении

129.

tСхема движения пальцев подборщика

130.

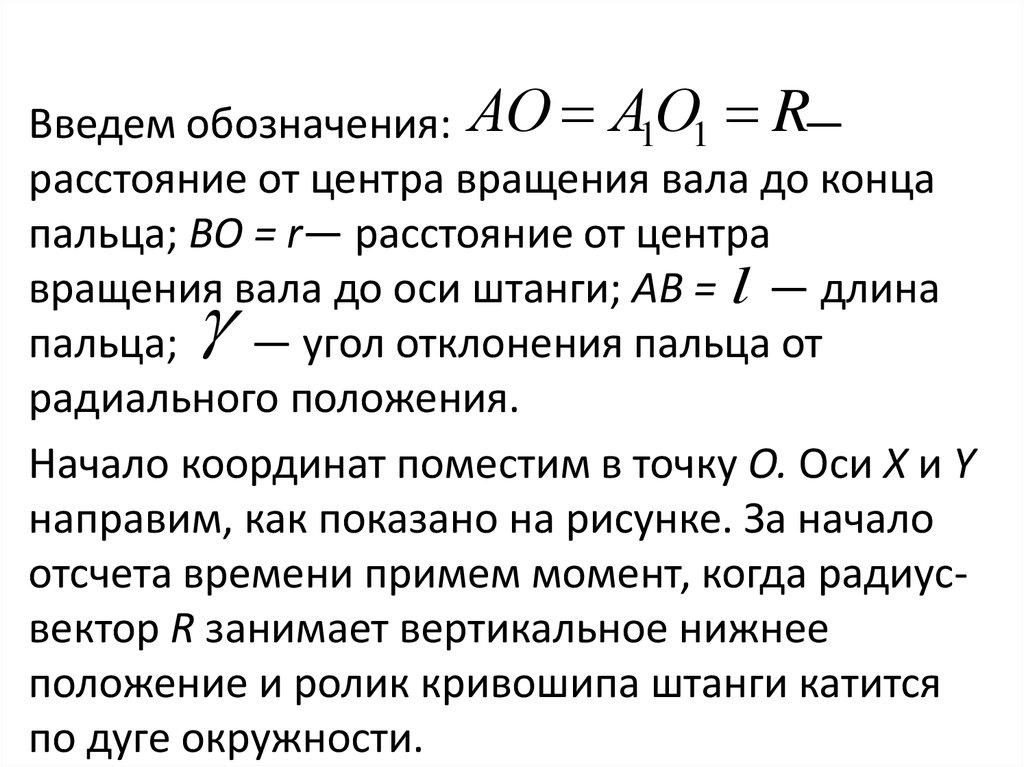

Введем обозначения: АО А1О1 R—расстояние от центра вращения вала до конца

пальца; ВО = r— расстояние от центра

вращения вала до оси штанги; АВ = l — длина

пальца;

— угол отклонения пальца от

радиального положения.

Начало координат поместим в точку О. Оси X и Y

направим, как показано на рисунке. За начало

отсчета времени примем момент, когда радиусвектор R занимает вертикальное нижнее

положение и ролик кривошипа штанги катится

по дуге окружности.

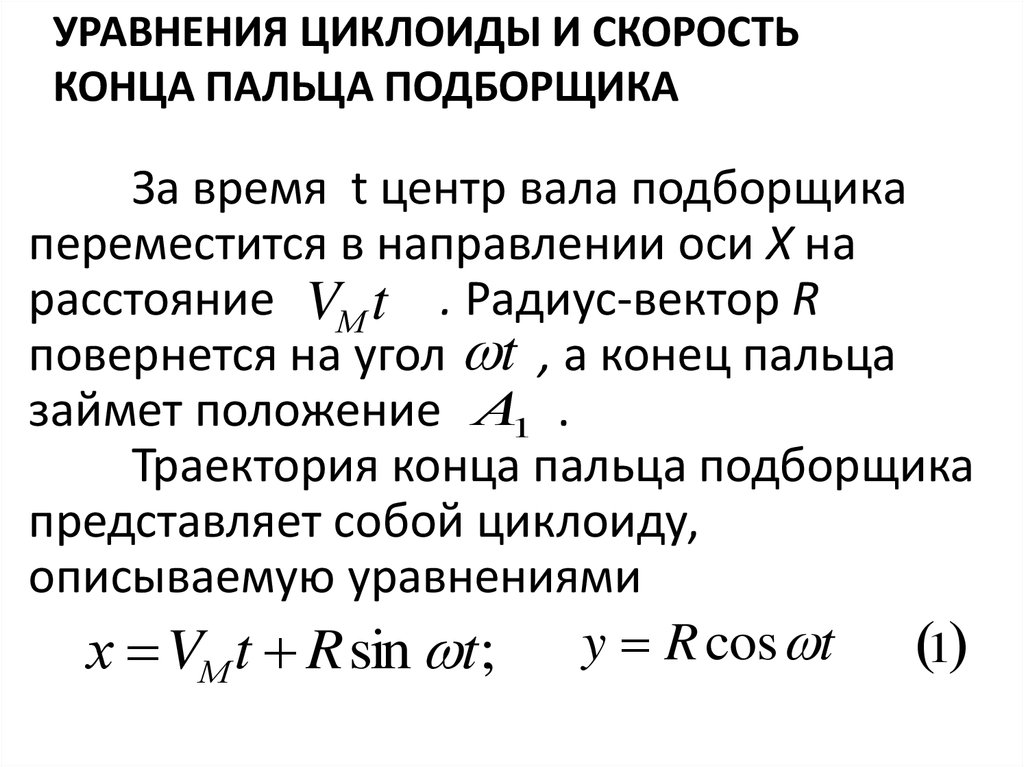

131. Уравнения циклоиды и скорость конца пальца подборщика

УРАВНЕНИЯ ЦИКЛОИДЫ И СКОРОСТЬКОНЦА ПАЛЬЦА ПОДБОРЩИКА

За время t центр вала подборщика

переместится в направлении оси X на

расстояние VМ t . Радиус-вектор R

повернется на угол t , а конец пальца

займет положение А1 .

Траектория конца пальца подборщика

представляет собой циклоиду,

описываемую уравнениями

х VМ t R sin t; y R cos t 1

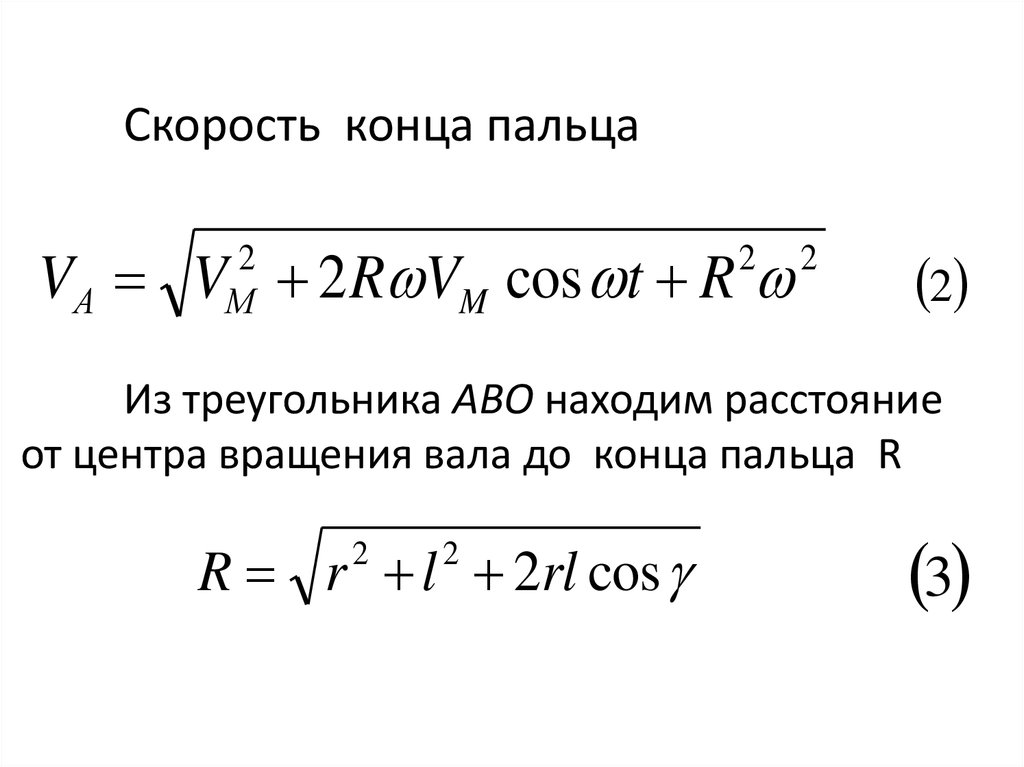

132.

Скорость конца пальцаVА V 2 R VM cos t R

2

М

2

2

2

Из треугольника ABO находим расстояние

от центра вращения вала до конца пальца R

R r l 2rl cos

2

2

3

133.

Для подбора валка без потерьнеобходимо, чтобы в точку выхода конца

пальца первой штанги 1 (рис. 3) из стерни

высотой h входил в стерню конец пальца

второй штанги 2. В этом случае все стебли,

которые находятся на стерне, будут

подобраны. Но еще для качества подбора

без потерь, чтобы точка пересечения

траекторий концов пальцев двух соседних штанг

была ниже высоты стерни, то есть

а b h

4

134.

111

1

Рис.3.- Траектория движения концов пальцев в

нижнем положении

135.

Задаваясь значением b находим а из5

выражения a R(1 cos )

1

Из рисунка видно, что расстояние О1О2 VМ (t2 t1 )

, а также О1О2 2R sin 1 .Следовательно

6

2R sin 1 VМ (t2 t1 )

Определим время t1 и t2. Поворот радиуса R

на угол 2 1произойдет за время t1 . Обозначим

через z число штанг(граблин) подборщика. При

этом угол между штангами 2 / z . На этот угол

повернется вторая штанга, когда конец ее пальца

займет положение А2.

136.

Время поворота второй штанги будет t2 2 /( z )Подставим значения t1 и t2 в выражение

(6)получим

2VМ

2 R sin 1

1

z

Выделим соотношение ,обозначив

Тогда выражение(7) примет вид

7

R / VМ

R / VМ 1 / sin 1

z

8

137.

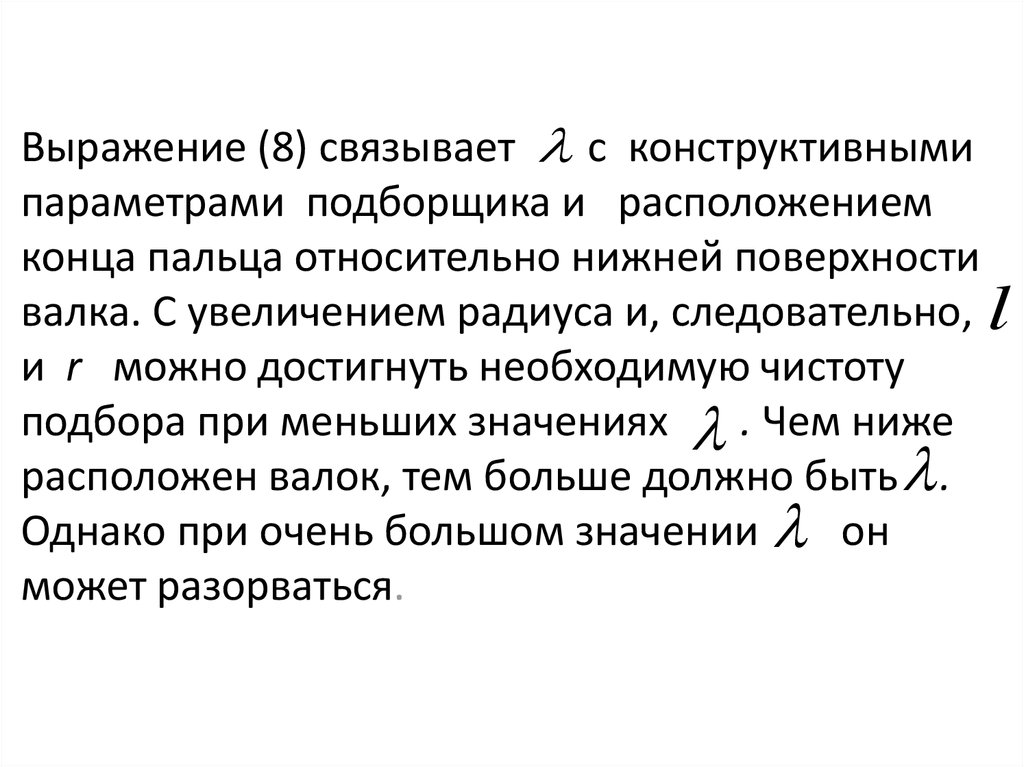

Выражение (8) связывает с конструктивнымипараметрами подборщика и расположением

конца пальца относительно нижней поверхности

валка. С увеличением радиуса и, следовательно, l

и r можно достигнуть необходимую чистоту

подбора при меньших значениях . Чем ниже

расположен валок, тем больше должно быть .

Однако при очень большом значении он

может разорваться.

138.

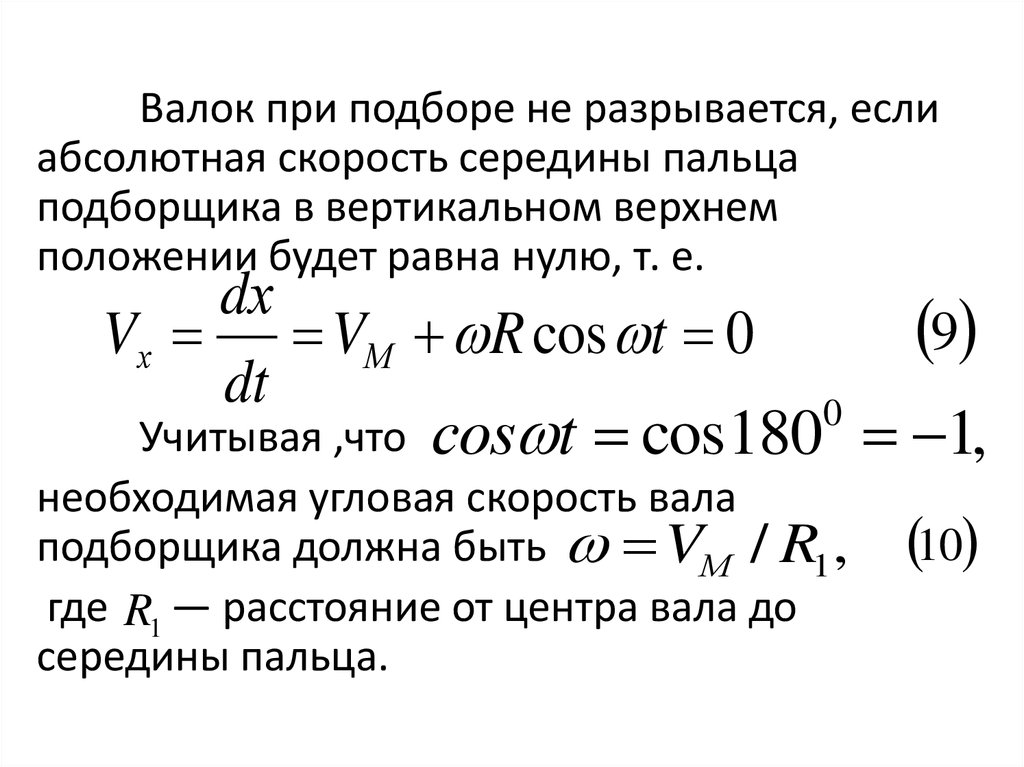

Валок при подборе не разрывается, еслиабсолютная скорость середины пальца

подборщика в вертикальном верхнем

положении будет равна нулю, т. е.

dх

9

Vх VМ R cos t 0

dt

0

Учитывая ,что соs t cos180 1,

необходимая угловая скорость вала

подборщика должна быть VМ / R1 ,

где R1 — расстояние от центра вала до

середины пальца.

10

139.

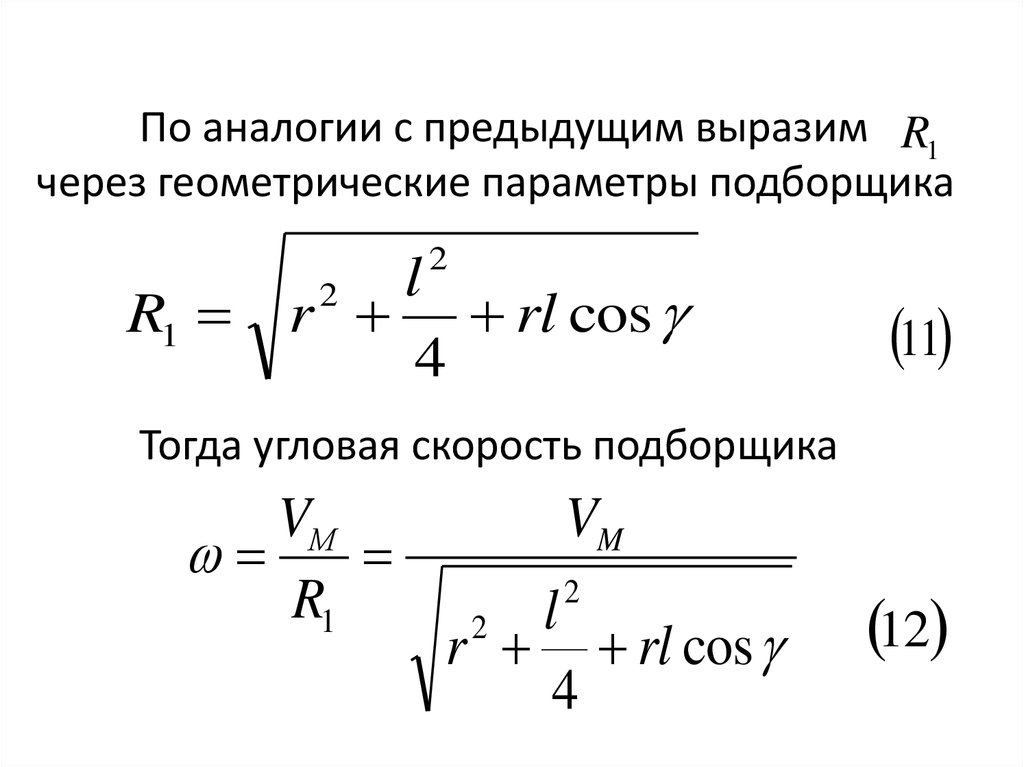

По аналогии с предыдущим выразим R1через геометрические параметры подборщика

2

l

R1 r rl cos

4

2

11

Тогда угловая скорость подборщика

VМ

R1

VM

2

l

r rl cos

4

2

12

140.

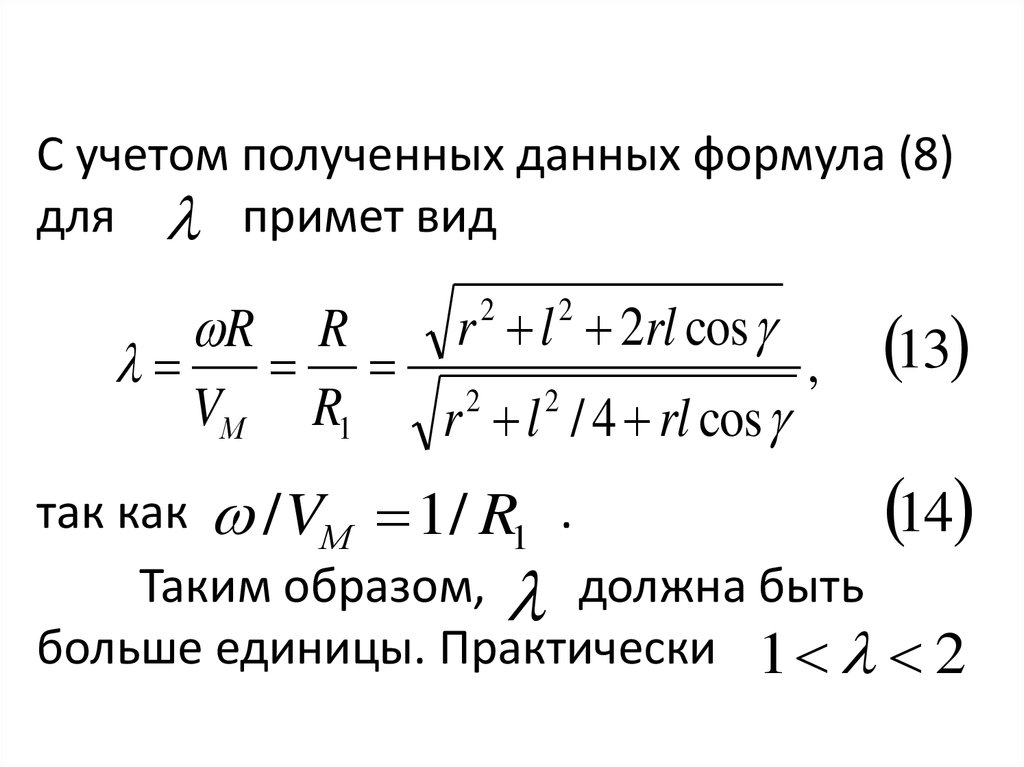

С учетом полученных данных формула (8)для примет вид

r l 2rl cos

R R

,

2

2

VМ R1

r l / 4 rl cos

2

2

13

так как / VМ 1 / R1 .

14

Таким образом, должна быть

больше единицы. Практически 1 2

141.

Увеличение показателя за счет частотывращения вала способствует улучшению чистоты

подбора растительной массы. Однако с ростом

повышается число ударов пальцев на колосья и

потери растут , при подборе трав, валки

разрываются. При малом значении валок

сгруживается.

Провяленную траву убирают при = 1,2...2,0.

Когда масса 1 м длины валка меньше 3 кг,

влажность сена меньше 15 %, предпочтительнее

меньшее значение .

142.

На валках большой влажности35…40% следует увеличить показатель

. С увеличением скорости машины

VM 5км / ч снижают.

Важное значение на работу подборщика

оказывает подача растительной массы на

одну штангу.

143.

Подачей называется путь,проходимый подборщиком за время входа

или выхода из стерни пальцев двух

соседних штанг, т.е.

h VM t1

15

60VM

h

nz

16

60

Если подборщик имеет z штанг, то t1

nz

и подача

144. Частота вращения вала подборщика

ЧАСТОТА ВРАЩЕНИЯ ВАЛАПОДБОРЩИКА

Частоту вращения вала подборщика

определяют из соотношения

60VМ

n

,

hz

где h – высота стерни ,м . h 0,28 м

Например , при скорости агрегата

7,2км/ч или 2м/с и z=4 получим

частоту

1

вращения вала n=107 мин

Промышленность

Промышленность