Похожие презентации:

Основы теории процесса сушки зерна

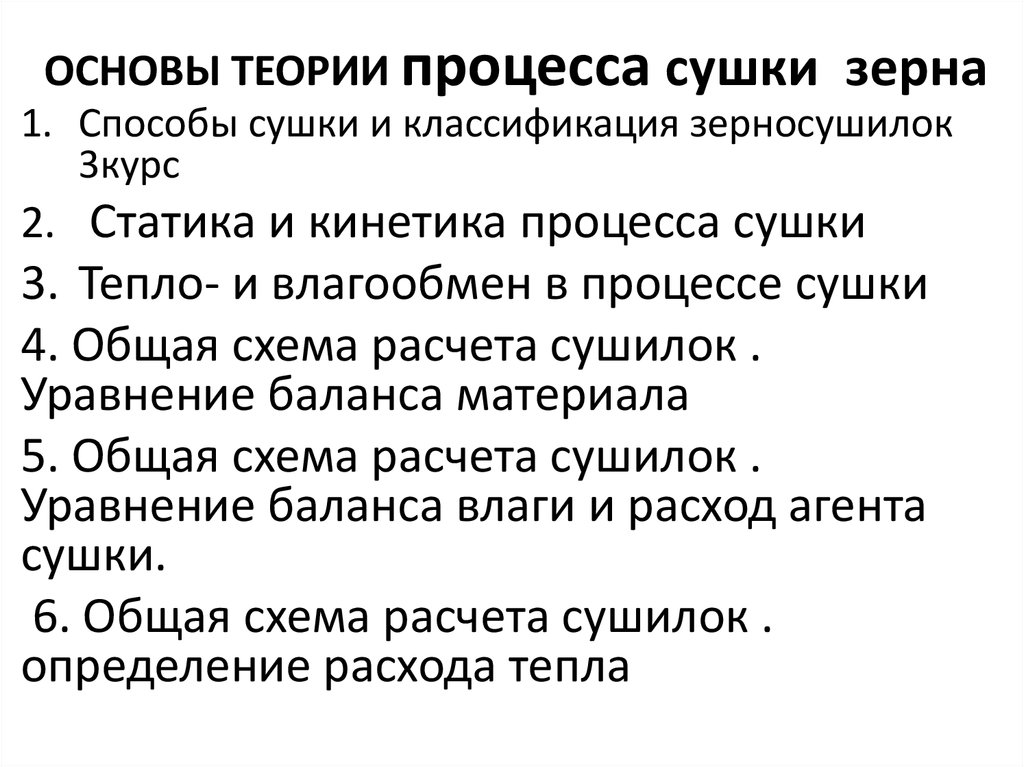

1. ОСНОВЫ ТЕОРИИ процесса сушки зерна

1. Способы сушки и классификация зерносушилок3курс

2. Статика и кинетика процесса сушки

3. Тепло- и влагообмен в процессе сушки

4. Общая схема расчета сушилок .

Уравнение баланса материала

5. Общая схема расчета сушилок .

Уравнение баланса влаги и расход агента

сушки.

6. Общая схема расчета сушилок .

определение расхода тепла

2. 1. Способы сушки и классификация зерносушилок

1. СПОСОБЫ СУШКИ И КЛАССИФИКАЦИЯЗЕРНОСУШИЛОК

Существует два принципа удаления влаги:

без испарения и с испарением ее. Первый

принцип-это фильтрация, прессование,

центрифугирование, то есть механические

способы или сорбционный способ

(смешивание с влагопоглощающим

веществом) применяется либо при очень

большом переувлажнении, либо при

нетерпимости семян к нагреву (фасоль,

соя, вика, чечевица).

3.

Второй принцип-это тепловая сушка. В неговходят такие способы, как конвективный,

кондуктивный или контактный, радиационный,

электрический, молекулярный,

комбинированные.

Конвективный способ - это нагретый

воздух, чаще в смеси с топочными газами,

называемый агентом сушки, проходит сквозь

материал и играет роль теплоносителя и

влагопоглотителя.

4.

Кондуктивный, или контактный способ это когда материал контактирует с нагретойметаллической поверхностью. Радиационный

способ - это сушка солнечными лучами или

инфракрасными лучами искусственного

происхождении.

Электрическая сушка - это применение

ТВЧ. Материал является диэлектриком, его

помещают между двумя пластинами

(обкладками конденсатора), поле ТВЧ

поляризует его молекулы, приводит их в

колебательное движение, нагревает, и влага

испаряется.

5.

Молекулярная сушка, или сублимация,проводится в глубоком вакууме. Испарение

влаги приводит к потере тепла и к

замораживанию. Оставшаяся влага выходит

кристалликами на поверхность, начинают

подогревать материал, и влага испаряется,

минуя жидкую фазу.

Наиболее распространен конвективный

способ, так как он дает наилучшую

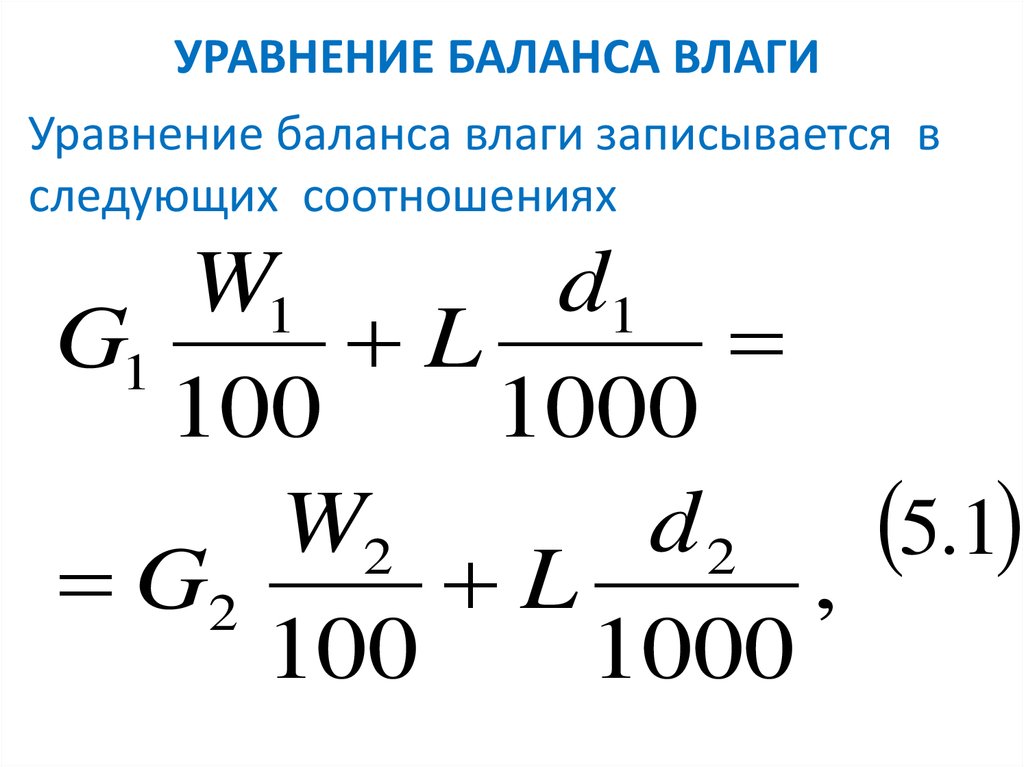

равномерность нагрева всех слоев материала,

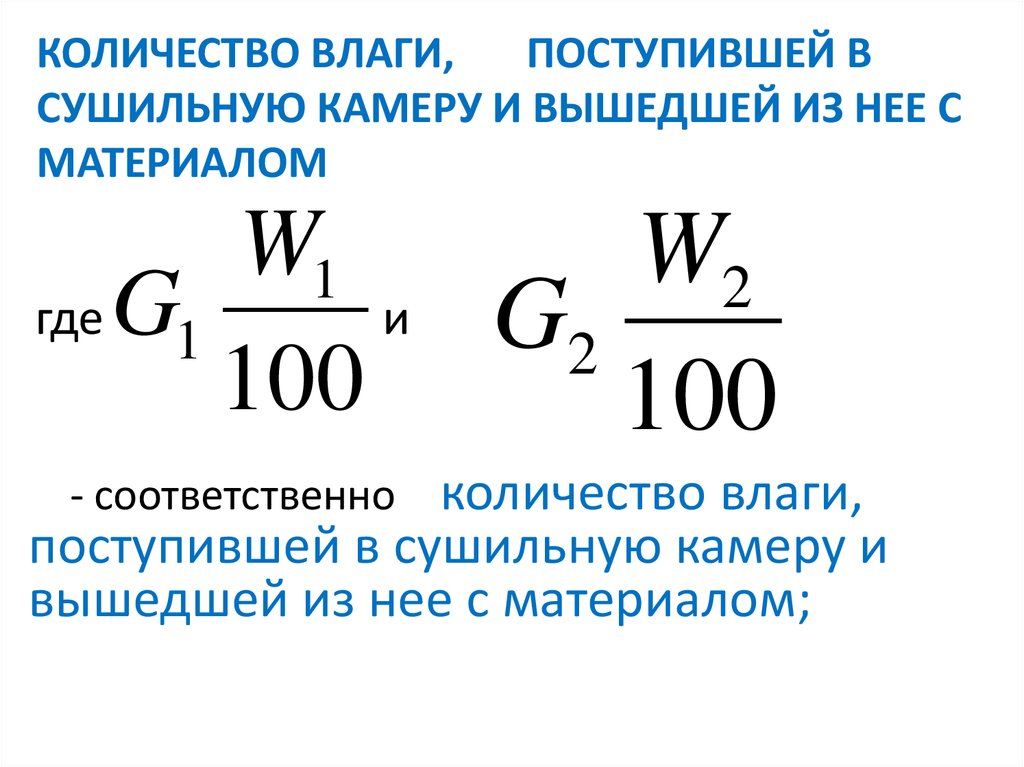

оборудование

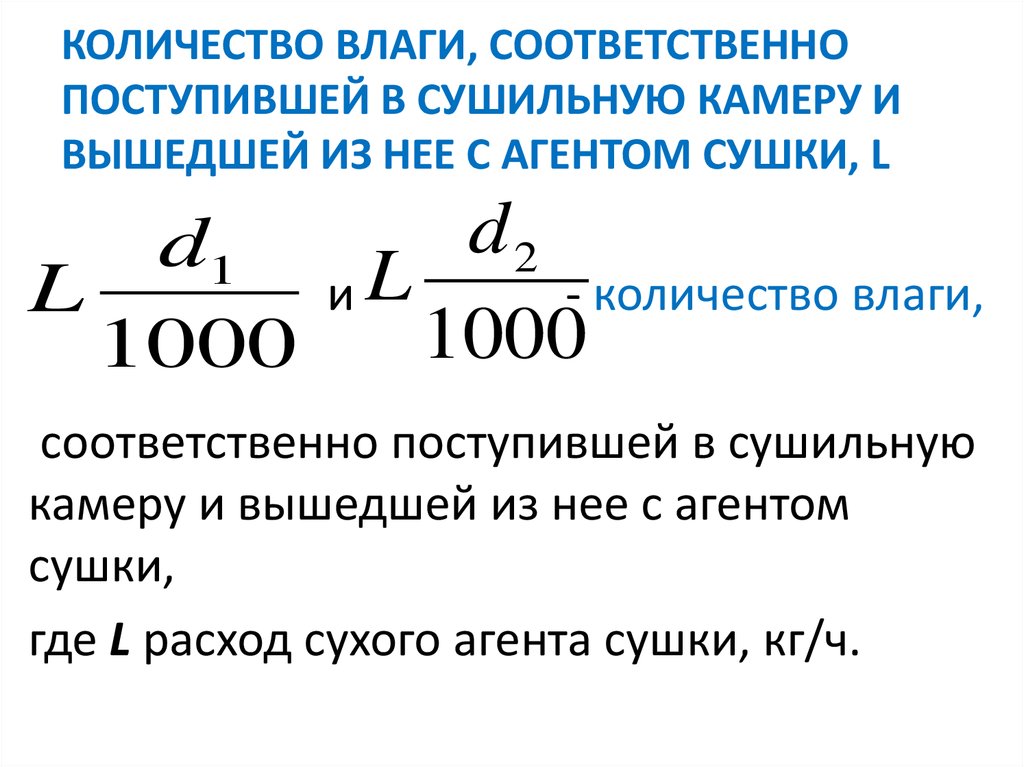

6.

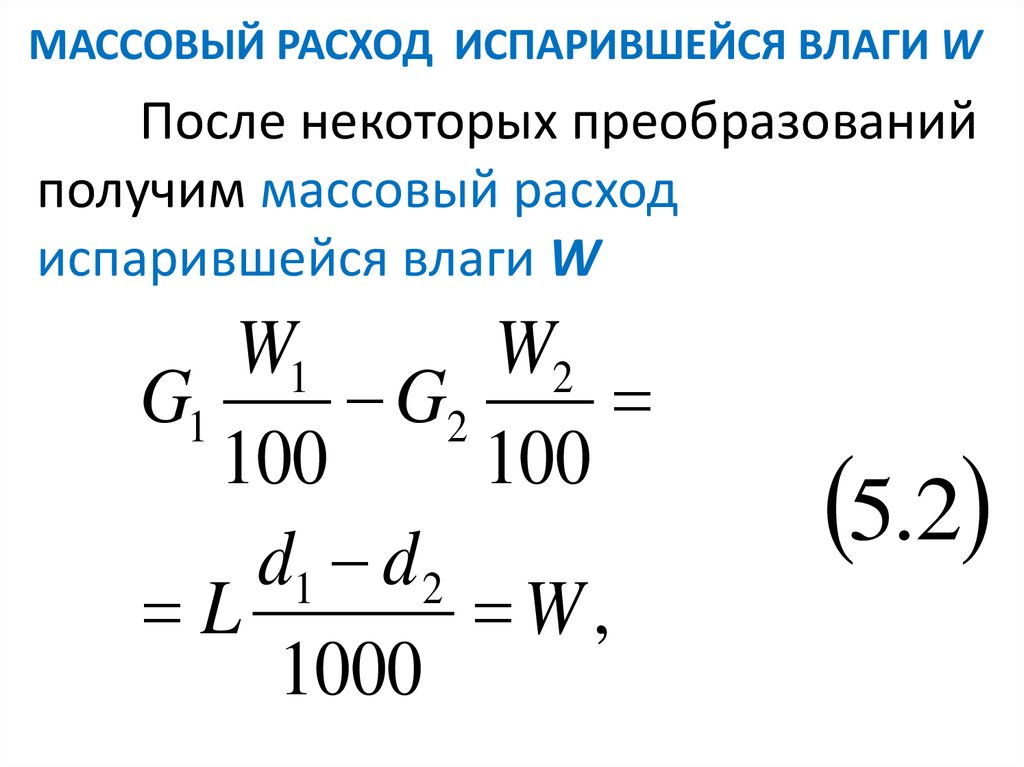

несложное, энергозатраты сравнительнонебольшие из-за того, что КПД выше, чем у

других способов. Рассмотрим зерносушилки,

работающие по этому способу.

Конвективный способ имеет много

конструктивных реализаций.

Сушка зерна в неподвижном слое

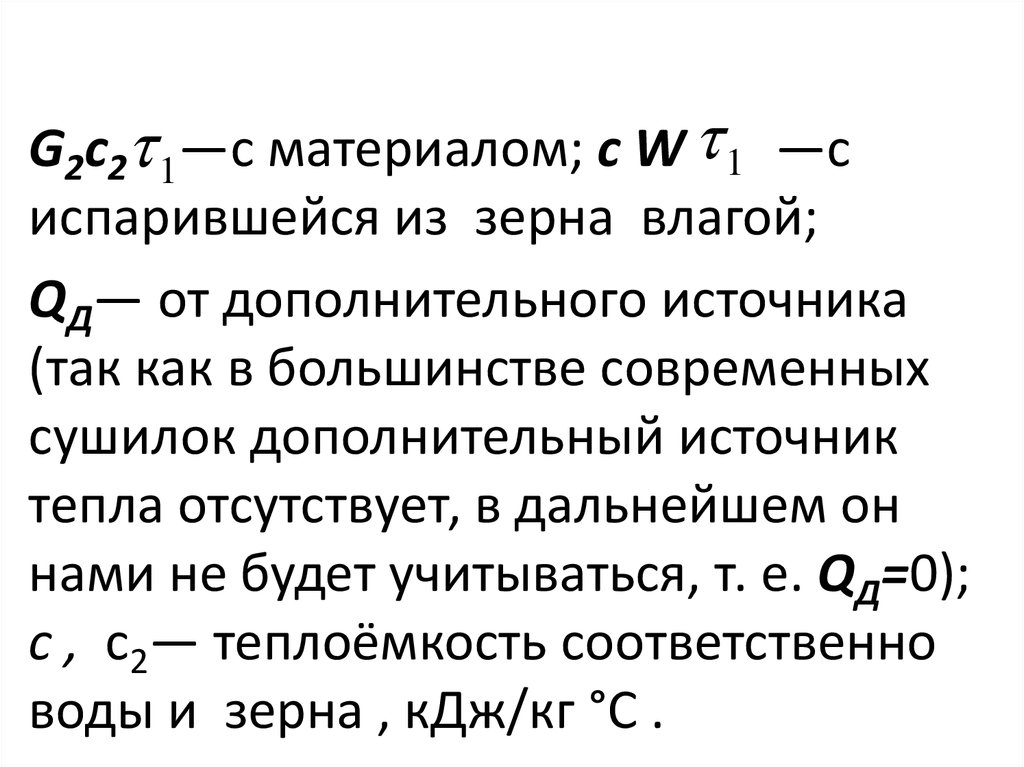

характеризуется тем, что скорость зерна равна

нулю, а скорость воздуха меньше скорости

витания. Это сравнительно небольшие и

простые установки, они мало распространены

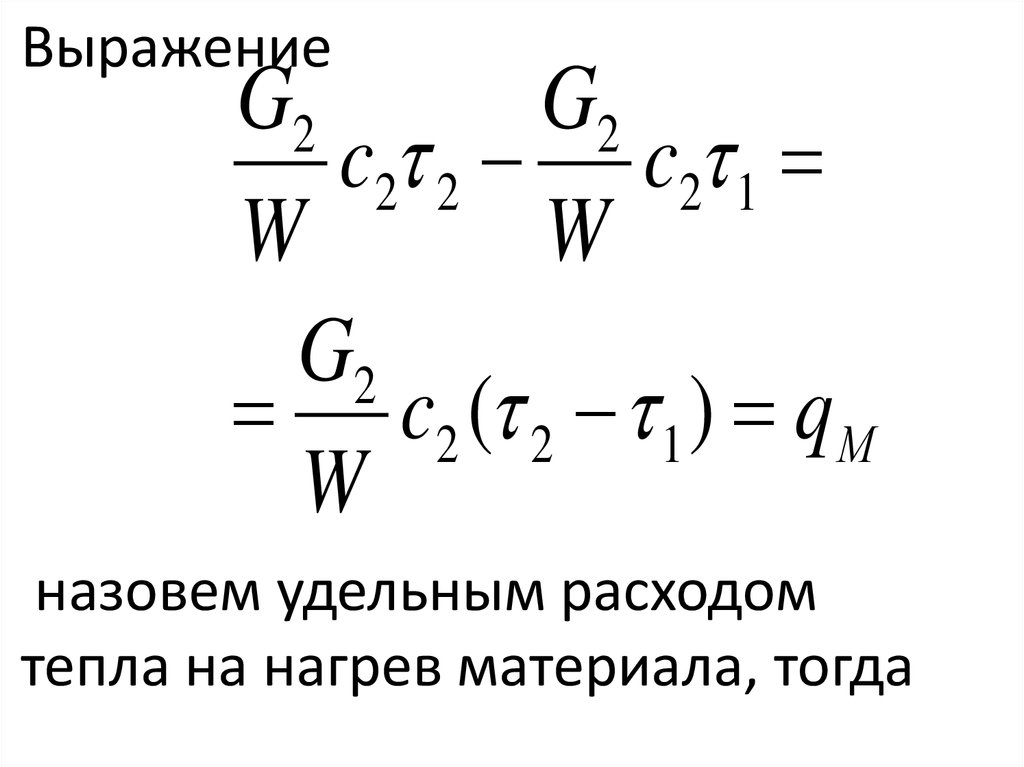

7.

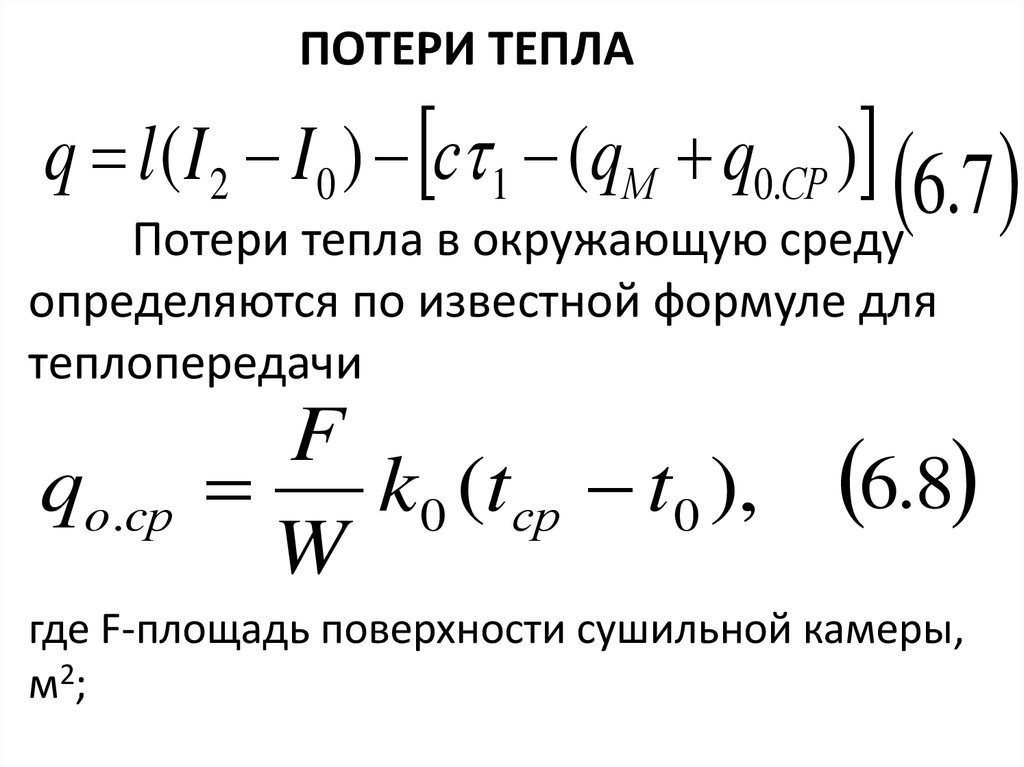

из-за неравномерности нагрева зерна, непригодности к поточному производству, так какявляются установками периодического

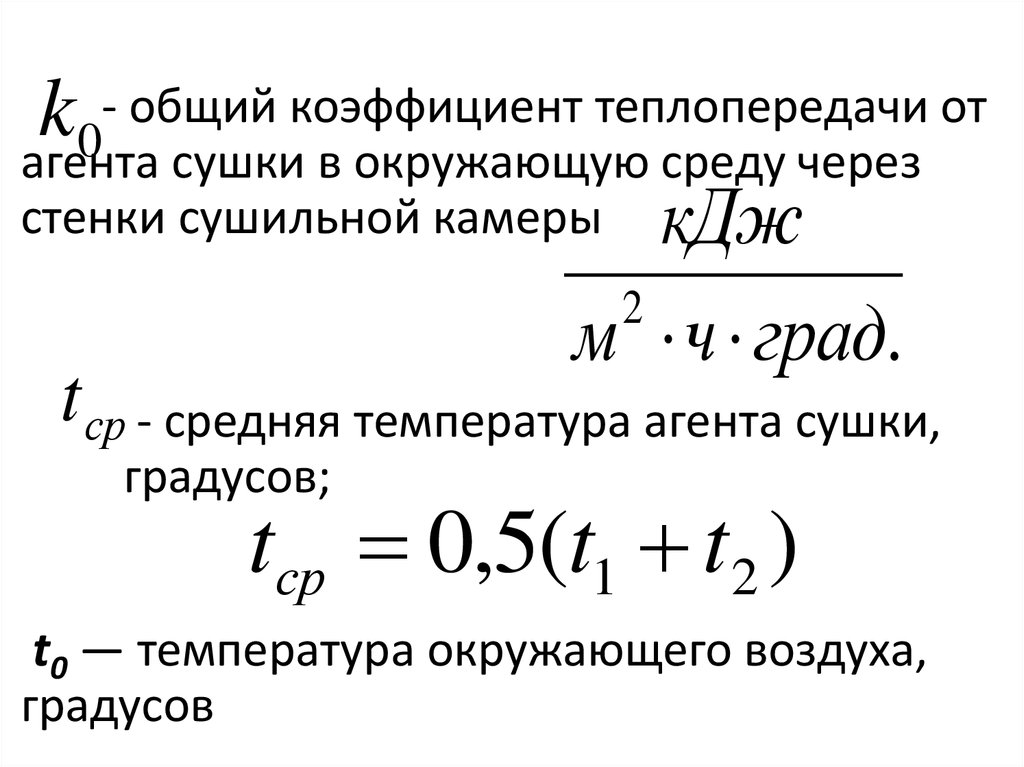

действия. Это сушилки стеллажные, лотковые,

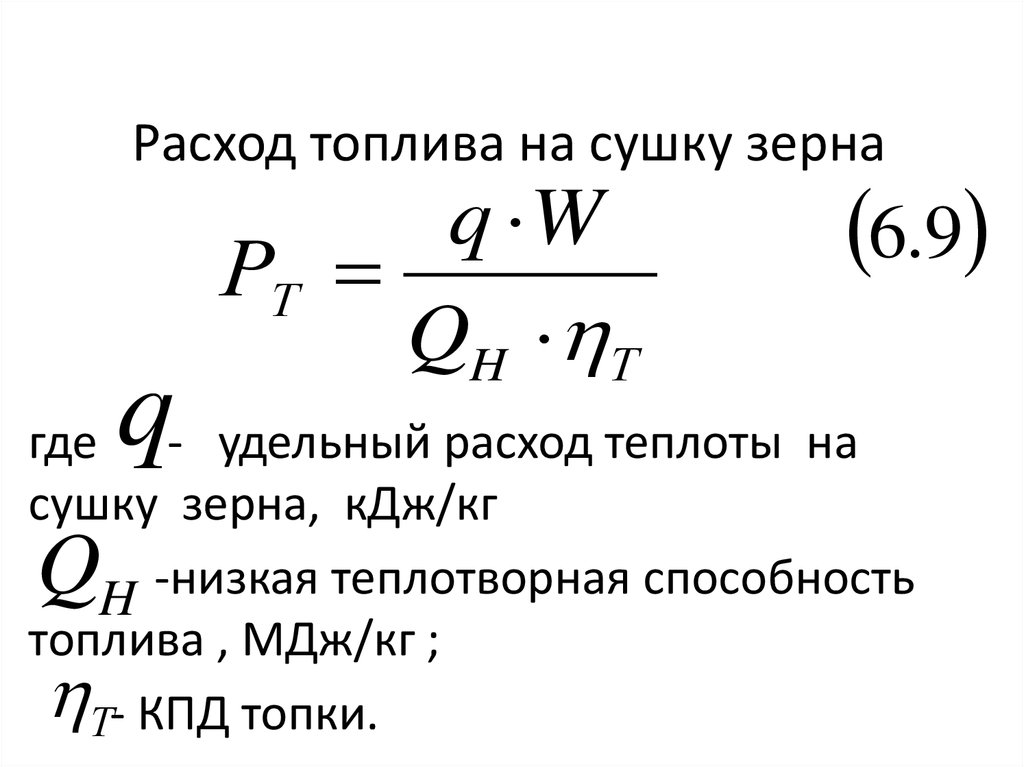

камерные, ленточные, платформенные,

жалюзийные, вентилируемые бункеры.

Сушка зерна в подвижном слое. При этом

способе скорость зерна больше нуля, скорость

теплоносителя меньше скорости витания.

Установки для сушки зерна в подвижном слое

наиболее распространены. Это шахтные и

барабанные сушилки, реже - вибрационные.

8.

Сушка зерна в «кипящем» слоепроизводится в аэрофонтанных сушилках и в

сушилках с псевдоожиженным состоянием зерна.

Аэрофонтанная сушилка имеет рабочую камеру в

форме усеченного конуса, расходящегося кверху.

Теплоноситель и зерно подаются снизу. Скорость

воздуха внизу выше, а наверху ниже скорости

витания. Воздух поднимается по центру и

захватывает зерно, которое опускается по

образующим конуса. Зерно увлекается в

вихревое движение и по мере под сыхания

теряет вес и поднимается

9.

вихрем все выше, пока не уносится воздухом запределы камеры. Недостаток таких сушилок неравномерность сушки. Сушилки с

псевдоожиженным слоем зерна имеют более

равномерный процесс. Влажное зерно подается на

решето, продуваемое теплоносителем. При

скорости воздуха около 2 м/с давление слоев друг

на друга почти исчезает, подъемная сила воздуха

привадит зерно в состояние, напоминающее

кипение, то есть в псевдоожиженное состояние.

Высушенные зерна группируются в верхнем слое и

выходят из сушилки. Сушка происходит быстро: за

11 минут влажность снижается с 25 до 18% .

10.

Сушка зерна во взвешенномсостоянии происходит в пневмотрубах во

время транспортирования. Скорость

воздуха намного больше скорости

витания, его температура 250 ... 260°, продолжительность сушки 5 ... 6 секунд,

влажность снижается примерно на один

процент, а зерно успевает прогреться до

35°.

11. Температурные Режимы сушки

ТЕМПЕРАТУРНЫЕ РЕЖИМЫ СУШКИПо агротехническим требованиям , на

длительное хранение засыпается зерно с

влажностью до 14%. Влажность свежеубранного

зерна нередко составляет 20 ... 30% . Для

естественной сушки зерно рассыпают слоем 10 ...

15 см и периодически перелопачивают или

перебрасывают зернопультом. Естественную

сушку применяют, если влажность зерновой

смеси не превышает 20% . Более влажное зерно

сушат в сушилках.

12.

В барабанных сушилках температуратеплоносителя 180 ... 220° для

продовольственного зерна и 100 ... 160° для

семян. Нагрев продовольственной пшеницы не

должен превышать 55°, а семенной - 48°. В

шахтных сушилках температура теплоносителя

100 ... 140°, продовольственное зерно можно

нагревать до 50°, семенное – да 45°, то есть несколько ниже, чем в барабанных, так как

продолжительность пребывания зерна в

нагретом состоянии здесь более высокая.

13.

3а один пропуск разрешается уменьшитьвлажность не более, чем на 6 ... 8%. Но это

ориентировочные условия, которые

уточняются в зависимости от культуры и от

продолжительности процесса сушки.

Из многих физических свойств зерна,

влияющих на выбор параметров сушки

(например, теплоемкость,

теплопроводность,

14.

температуропроводность, влагоотдающаяспособность и т.д.), выделим его

гигроскопичность, которая определяет очень

важный показатель– равновесную влажность

зерна. Равновесная влажность – это устойчивая

предельная влажность, к которой стремится

зерно при данной относительной влажности

воздуха. Для зерен злаковых культур

равновесная влажность при температуре

воздуха 15° характеризуется таблицей 1.

15.

Если, к примеру, относительнаявлажность воздуха в период уборки

колеблется от 80 до 85%, то с

помощью вентилирования наружным

воздухом невозможно снизить

влажность зерна до 14% , так как для

этого нужен воздух с влажностью

около 70% . Если естественная сушка

невозможна, то применяют сушилки.

16. Таблица 1.-Взаимосвязь относительной влажности воздуха и равновесной влажности зерна

ТАБЛИЦА 1.-ВЗАИМОСВЯЗЬОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ

ВОЗДУХА И РАВНОВЕСНОЙ

ВЛАЖНОСТИ ЗЕРНА

Относительная влажность 20

30 40 50 60 70 80 90

92

воздуха, %

Равновесная влажность

зерна, %

7

9

11 12 13 14 16 20 Окол

о 40

17. 1. Статика и кинетика процесса сушки

1. СТАТИКА И КИНЕТИКА ПРОЦЕССА СУШКИПроцесс сушки заключается в

подводе тепла к высушиваемому

материалу и испарении влаги из

него в окружающую среду. В

сушилках конвективного действия

окружающей средой служит агент

сушки — смесь топочных газов с

воздухом или подогретый в

калорифере воздух.

18. Статика процесса сушки

СТАТИКА ПРОЦЕССА СУШКИСтатика процесса сушки изучает

взаимодействие влажных материалов

с агентом сушки независимо от

времени. Процесс перемещения влаги

от высушиваемого материала к агенту

сушки или от агента сушки материалу

(влагообмен) зависит от физикохимических свойств обоих

компонентов.

19.

Важным свойством в этом процессеявляется гигроскопичность материала, т. е.

способность его отдавать и поглощать влагу.

Влажный материал, находясь в сухом

агенте сушки, постепенно отдает ему часть

влаги в виде пара, и, наоборот, сухой

материал может поглощать водяные пары

из окружающего агента сушки.

20.

Процесс испарения влаги изматериала (десорбция) может происходить

в том случае, если парциальное давление

водяного пара у поверхности материала

больше, чем давление пара в

окружающем агенте сушки.

В противном случае произойдет поглощение водяных паров материалом из агента

сушки (сорбция). Если давление пара у

поверхности материала и в агенте сушки

одинаково, влагообмен между материалом и агентом сушки не происходит.

21.

Такое состояние называетсяравновесной влажностью материала.

Если относительная влажность

агента сушки возрастёт, возрастёт и

парциальное давление пара в агенте

сушки, следовательно равновесное

состояние нарушится и влажность

материала будет увеличиваться за счет

сорбции влаги из агента сушки

22.

Поглощение материалом влаги изагента сушки может происходить лишь до

гигроскопической влажности, под которой

понимается влажность материала при

полном насыщении агента сушки влагой

(когда относительная влажность воздуха

равна 100%).

Равновесное состояние нарушается

также при снижении влажности агента

сушки. Влажность материала при этом

уменьшается за счет испарения влаги в

окружающий агент сушки.

23.

Снижение влажности материала можетпроисходить лишь до тех пор, пока не удалится

свободная (гигроскопическая) влага. Влага,

физико-химически связанная с материалом,

остается в нем.

Процессы влагообмена между

материалом и воздухом протекают медленно.

Для ускорения процесса сушки необходимо

увеличивать парциальное давление водяного

пара у поверхности материала и уменьшать

давление пара в окружающей среде.

Достигается этот эффект нагревом материала и

агента сушки.

24. Кинетика процесса сушки зерна

КИНЕТИКА ПРОЦЕССА СУШКИ ЗЕРНАКинетика процесса сушки рассматривает

взаимодействие влажного материала и агента

сушки с учетом времени сушки.

Характеризовать процесс сушки при этом

целесообразнее в виде графиков.

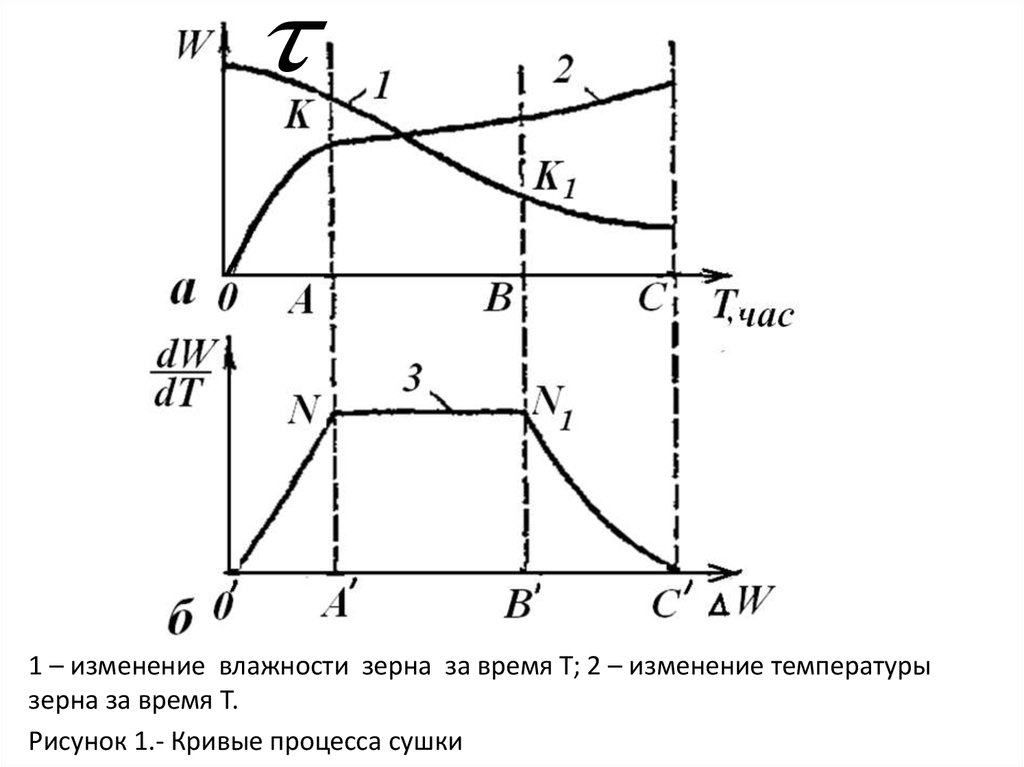

По оси абсцисс (рис. 1) отложено время Т сушки,

по оси ординат — влажность материала,

отнесенная к массе сухого вещества W, и

температура

нагрева материала. Кривая 2

показывает характер изменения температуры

материала во времени.

25.

1 – изменение влажности зерна за время Т; 2 – изменение температурызерна за время Т.

Рисунок 1.- Кривые процесса сушки

26.

1 – изменение влажности зерна за время Т; 2 –изменение температуры зерна за время Т.

Рисунок 1.- Кривые процесса сушки

27.

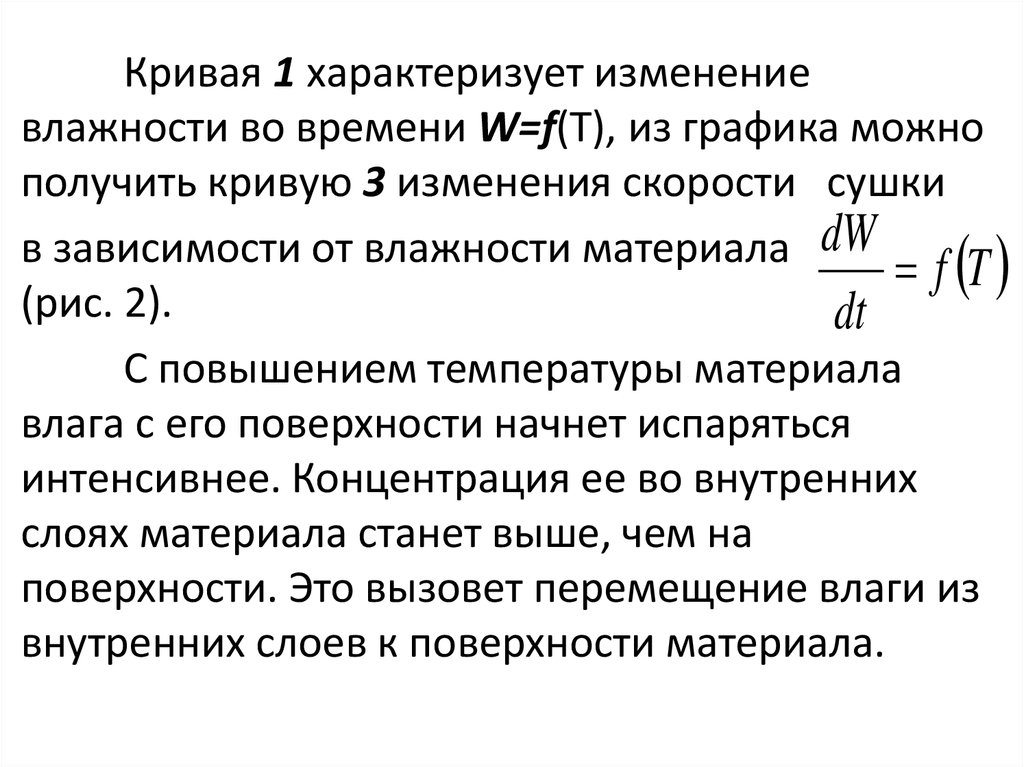

Кривая 1 характеризует изменениевлажности во времени W=f(Т), из графика можно

получить кривую 3 изменения скорости сушки

в зависимости от влажности материала dW f T

(рис. 2).

dt

С повышением температуры материала

влага с его поверхности начнет испаряться

интенсивнее. Концентрация ее во внутренних

слоях материала станет выше, чем на

поверхности. Это вызовет перемещение влаги из

внутренних слоев к поверхности материала.

28. Кинетика сушки зерна

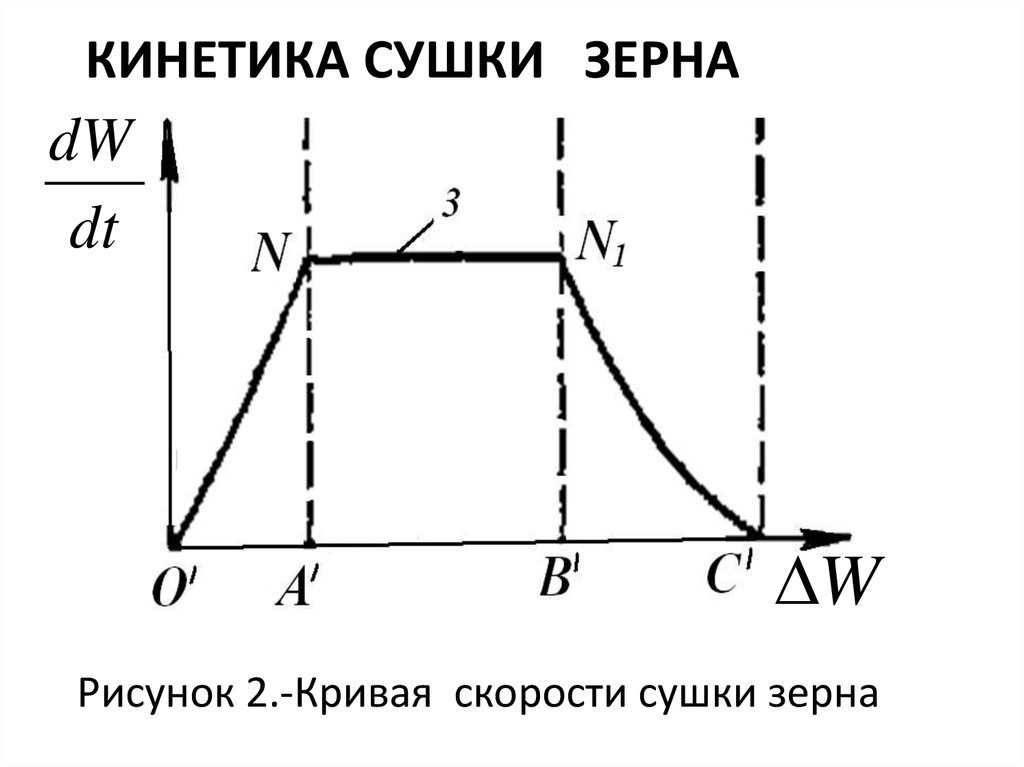

КИНЕТИКА СУШКИ ЗЕРНАdW

dt

W

Рисунок 2.-Кривая скорости сушки зерна

29. Процесс сушки зерна

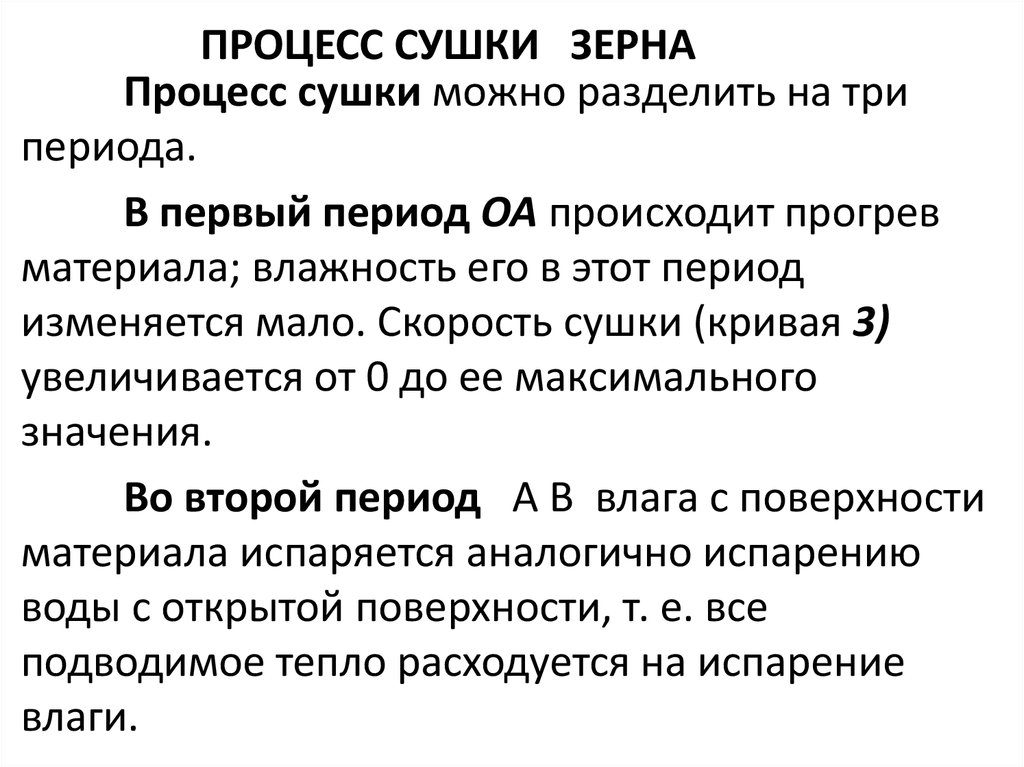

ПРОЦЕСС СУШКИ ЗЕРНАПроцесс сушки можно разделить на три

периода.

В первый период OA происходит прогрев

материала; влажность его в этот период

изменяется мало. Скорость сушки (кривая 3)

увеличивается от 0 до ее максимального

значения.

Во второй период А В влага с поверхности

материала испаряется аналогично испарению

воды с открытой поверхности, т. е. все

подводимое тепло расходуется на испарение

влаги.

30.

Температура материала остается постоянной. .Влажность материала изменяется почти

по прямой линии КК . Поэтому скорость сушки

1

dW

dt , определяемая в каждой точке как тангенс

угла наклона касательной к кривой сушки 1,

остается постоянной (горизонтальная прямая

).

NN1

В третий период ВС влажность материала

медленно снижается. По мере расхода влаги из

внутренних слоев материала скорость сушки

падает.

31. Третий период сушки зерна

ТРЕТИЙ ПЕРИОД СУШКИ ЗЕРНАНаступает несоответствие между

количеством испаряющейся влаги с

поверхности и поступающей из внутренних

слоев материала.

Уменьшение интенсивности

испарения влаги с поверхности вызывает

повышение температуры материала. В

конце периода сушки наступает

равновесная влажность материала, сушка

прекращается, скорость сушки становится

равной нулю.

32. Продолжительность выдержки зерна в нагретом состоянии

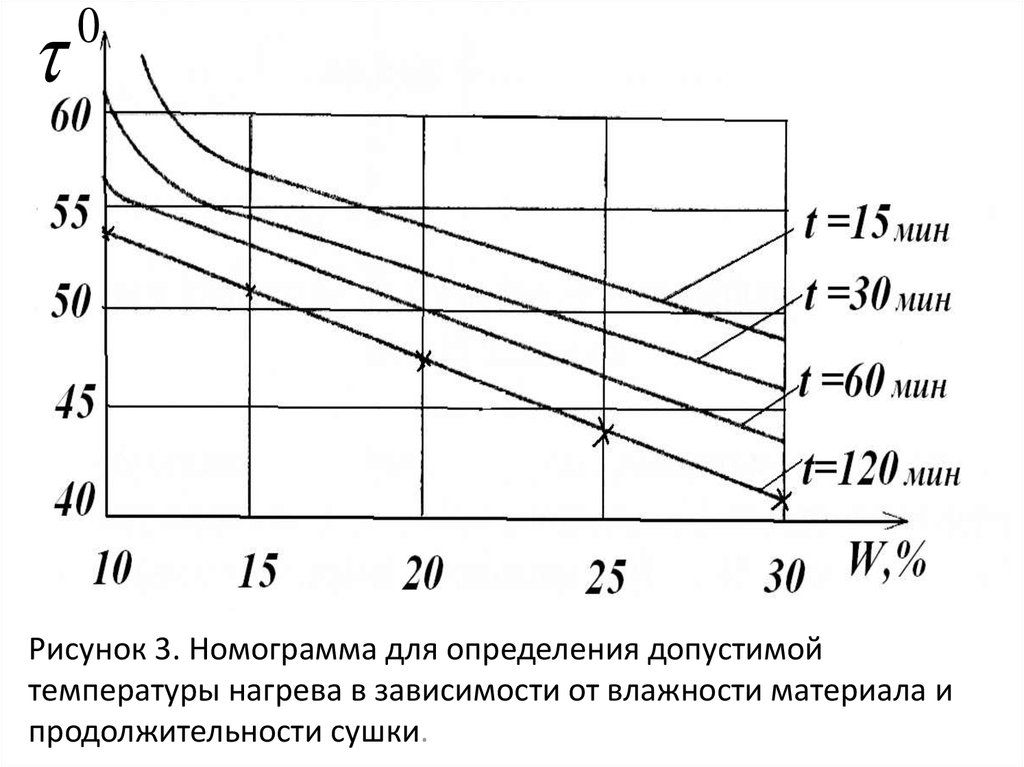

ПРОДОЛЖИТЕЛЬНОСТЬ ВЫДЕРЖКИ ЗЕРНА ВНАГРЕТОМ СОСТОЯНИИ

Как уже отмечалось выше, температуру нагрева

зерна в процессе сушки следует ограничивать,

чтобы не нарушать его биологические свойства.

Допускаемая температура нагрева зависит от

влажности зерна и от продолжительности

выдержки зерна в нагретом состоянии. По С.Д.

Птицыну, она рассчитывается по формуле

2350

20 10lqt

0,37(100 W ) W

1

33.

где- допустимая температура нагрева

зерна, град.;

W - относительная влажность зерна, %;

t - продолжительность нахождения

зерна в нагретом состоянии до

необходимой температуры , мин

Графически эта зависимость выглядит

семейством убывающих кривых (рис.3).

34.

0Рисунок 3. Номограмма для определения допустимой

температуры нагрева в зависимости от влажности материала и

продолжительности сушки.

35. 3.Тепло- и влагообмен в процессе сушки

3.ТЕПЛО- И ВЛАГООБМЕН В ПРОЦЕССЕ СУШКИСушка влажных материалов

заключается в подводе влаги из внутренних

слоев материала к его поверхности,

испарении влаги с поверхности материала в

окружающий агент сушки и отводе водяных

паров от высушиваемого материала.

В сушилках конвективного типа

нагретый газообразный агент сушки отдает

высушиваемому материалу тепло,

36.

необходимое для испарения влаги, и затемпоглощает испаряющуюся из материала

влагу.

Между агентом сушки и материалом

происходит процесс тепло-и влагообмена.

Некоторые закономерности простейшей

сушки-испарения влаги с поверхности

материала можно рассмотреть аналогично

испарению воды со свободной

поверхности:

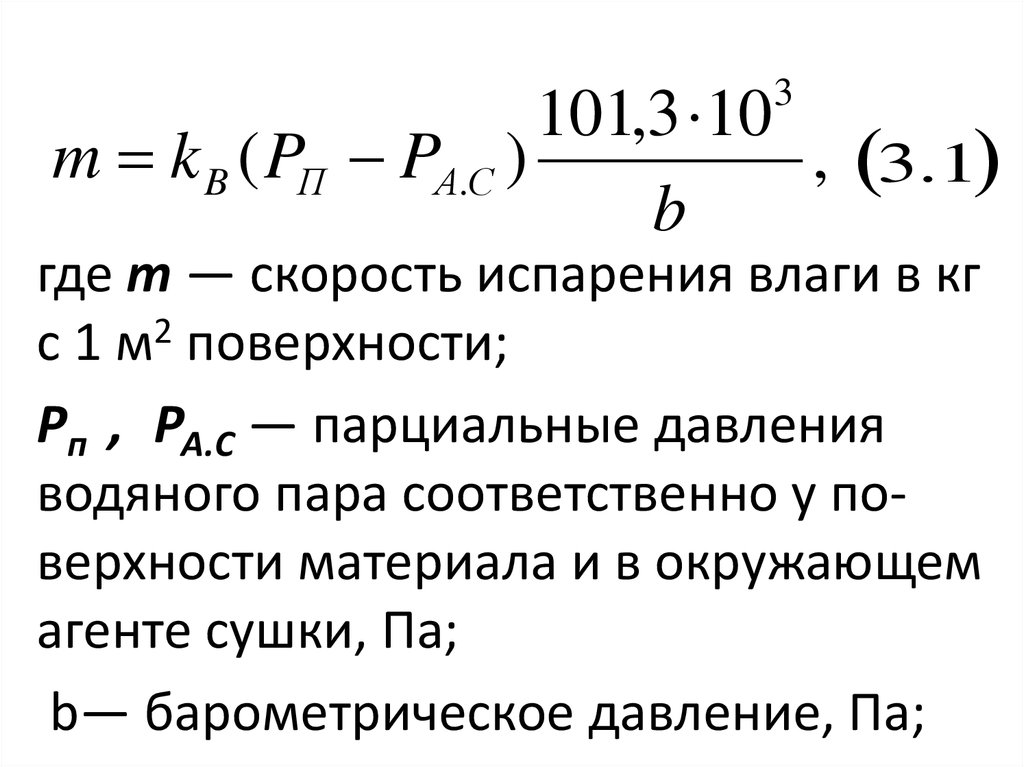

37.

101,3 10m k B ( PП PА.С )

, 3.1

b

3

где т — скорость испарения влаги в кг

с 1 м2 поверхности;

Рп , РА.С — парциальные давления

водяного пара соответственно у поверхности материала и в окружающем

агенте сушки, Па;

b— барометрическое давление, Па;

38.

k B — коэффициент влагообменамежду поверхностью материала и

окружающим агентом сушки,

зависящим от значения и направления скорости движения

агента сушки относительно

материала, кг/( Н ч) .

39.

Анализируя уравнение (3.1),можно заметить, что скорость сушки

растет с увеличением разности

парциальных давлений паров воды на

поверхности материала и в агенте

сушки РП—РА.С . Увеличения РП—РА.С

можно достичь за счет роста РП при

повышении температуры нагрева

влажного материала. Следовательно,

40.

скорость сушки увеличивается приповышении температуры высушиваемого

материала до пределов, ограничиваемых

его термоустойчивостью.

Увеличение разности РП —РА.С может

быть достигнуто также уменьшением

величины парциального давления РА.С. Для

этого необходимо уменьшить

относительную влажность агента сушки.

41.

С увеличением поверхностииспарения при прочих равных

условиях возрастает количество

испаряемой влаги в единицу времени.

Увеличения площади испарения

зернового вороха , а следовательно, и

скорости сушки их можно достичь при

использовании разрыхленного или

взвешенного слоя.

42.

При этом уменьшаются площадиконтактов отдельных зерен и

соответственно увеличивается общая

активная площадь тепло- и

влагообмена.

Разрыхленное и взвешенное

состояние зернового слоя используется

в вибрационных, аэрофонтанных и

пневмогазовых сушилках.

43.

С увеличением барометрическогодавления растет парциальное давление

водяных паров, так как

РС .В

b PА.С РС .В ,

3.2

- парциальное давление сухого

воздуха, Па.

Следовательно, скорость испарения

влаги из материала при этом уменьшается.

Для интенсификации процесса сушки

целесообразно использовать вакуумные

сушилки.

44. 4.Общая схема расчета сушилок

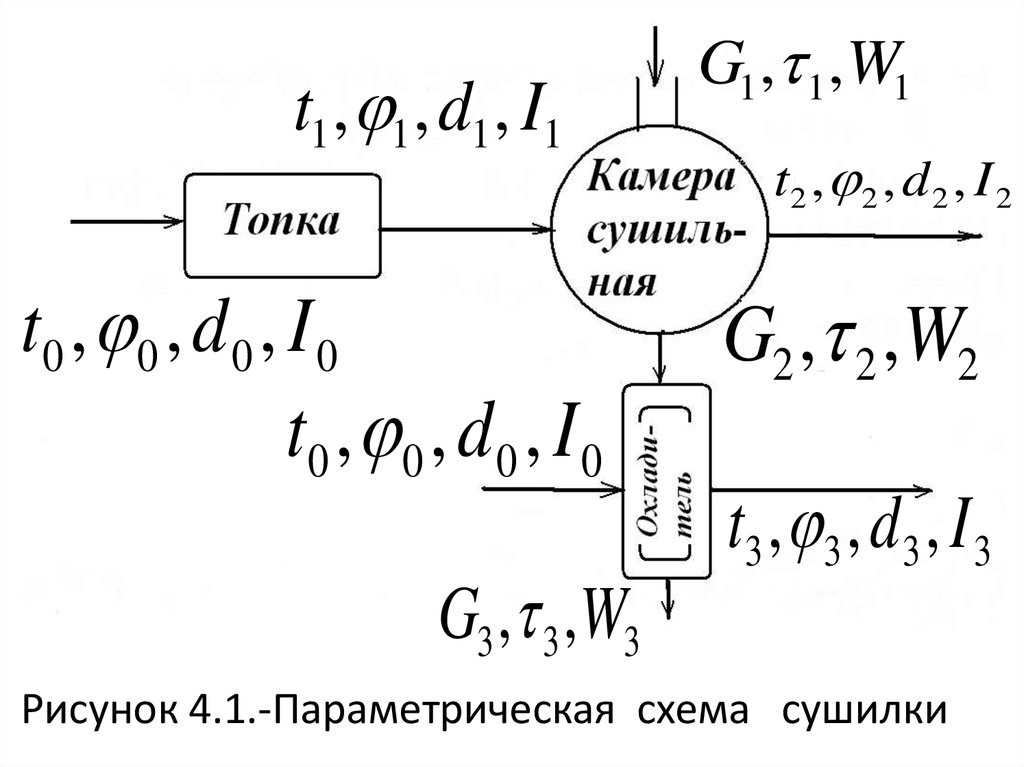

4.ОБЩАЯ СХЕМА РАСЧЕТА СУШИЛОКВ задачу расчета сушилок

входит определение количества

удаляемой влаги, расхода

теплоносителя и расхода

теплоты.

Сушилка состоит из топки,

сушильной камеры и охладителя(рис.4.1).

45.

t1 , 1 , d1 , I1t0 , 0 , d 0 , I 0

t0 , 0 , d 0 , I 0

G3 , 3 ,W3

G1 , 1 ,W1

t2 , 2 , d 2 , I 2

G2 , 2 ,W2

t3 , 3 , d 3 , I 3

Рисунок 4.1.-Параметрическая схема сушилки

46. Параметры наружного воздуха

ПАРАМЕТРЫ НАРУЖНОГО ВОЗДУХАНаружный воздух поступает0 в топку с

параметрами: температурой t 0 C ;

относительной влажностью 0 , %;

влагосодержанием

, г/кг сух. в. и

0

теплосодержанием (энтальпией) I 0 ,

кДж/кг.

Смешиваясь с топочными газами,

воздух образует теплоноситель, или агент

сушки, с параметрами

d

t1 , 1 , d1 , I1.

47.

Одновременно с агентом сушки всушильную камеру поступает

влажный материал со следующими

параметрами:

G1— подача зерна или массовый

расход, кг/ч;

1 —температура, °С;

W1 — влажность, %.

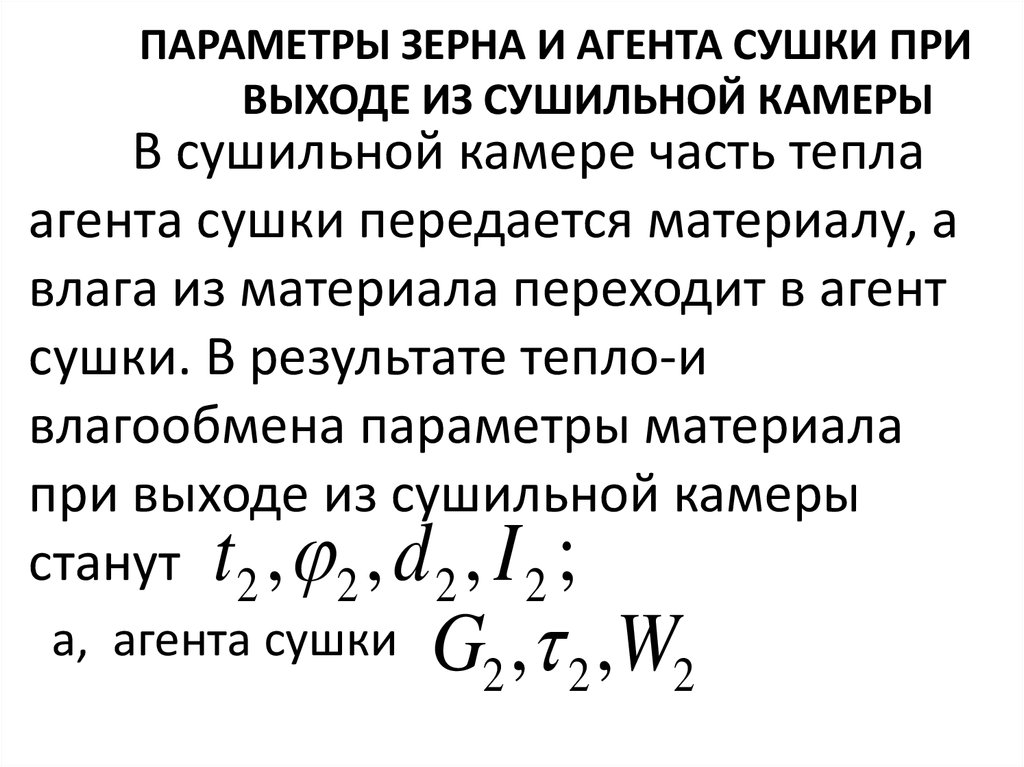

48. Параметры зерна и агента сушки при выходе из сушильной камеры

ПАРАМЕТРЫ ЗЕРНА И АГЕНТА СУШКИ ПРИВЫХОДЕ ИЗ СУШИЛЬНОЙ КАМЕРЫ

В сушильной камере часть тепла

агента сушки передается материалу, а

влага из материала переходит в агент

сушки. В результате тепло-и

влагообмена параметры материала

при выходе из сушильной камеры

станут t 2 , 2 , d 2 , I 2 ;

а, агента сушки

G2 , 2 ,W2

49.

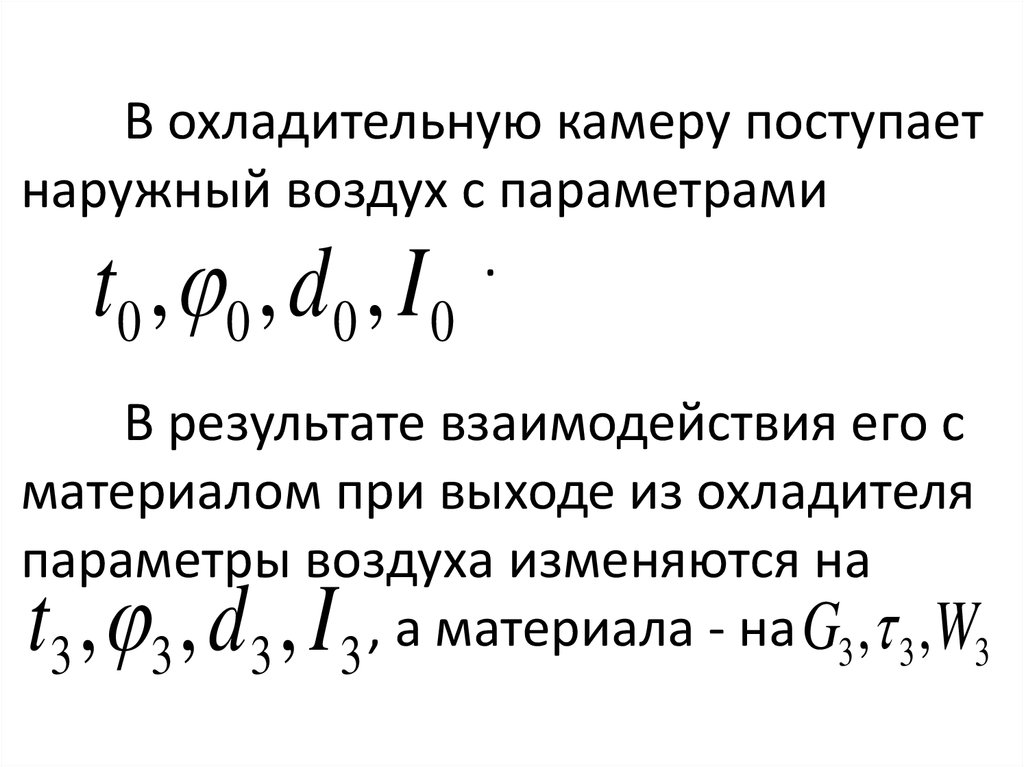

В охладительную камеру поступаетнаружный воздух с параметрами

.

0 0 0 0

t , , d , I

В результате взаимодействия его с

материалом при выходе из охладителя

параметры воздуха изменяются на

,

а

материала

на

G

,

,

W

3

3

3

3 3 3 3

t , , d , I

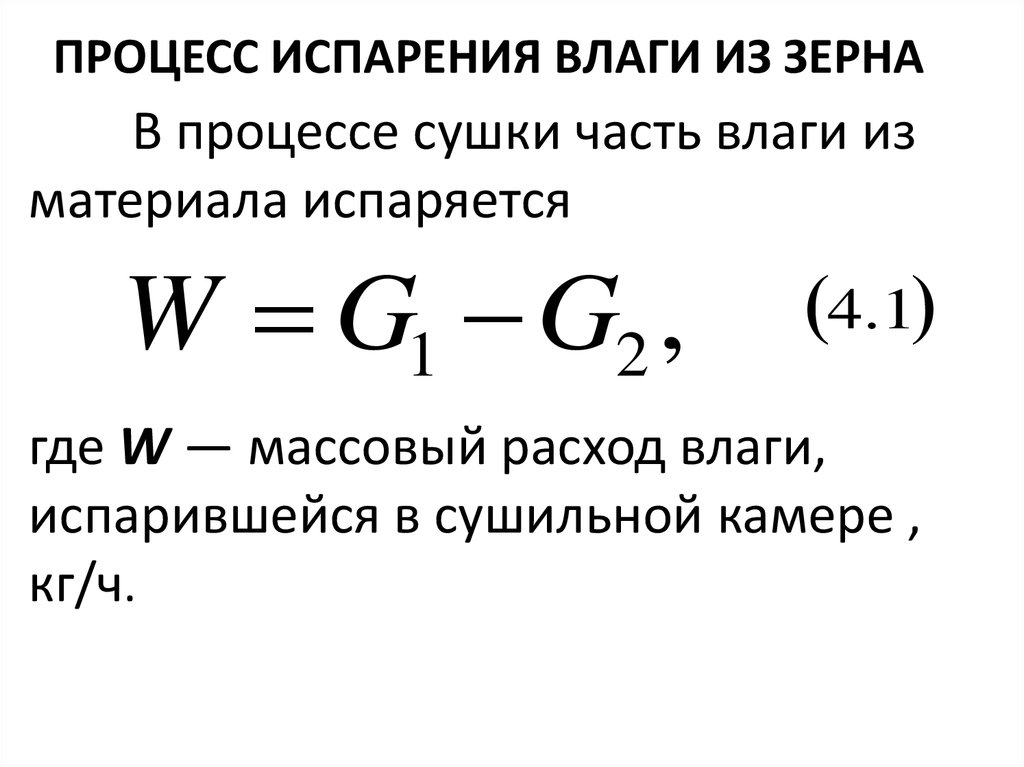

50. Процесс испарения влаги из зерна

ПРОЦЕСС ИСПАРЕНИЯ ВЛАГИ ИЗ ЗЕРНАВ процессе сушки часть влаги из

материала испаряется

W G1 G2 ,

4.1

где W — массовый расход влаги,

испарившейся в сушильной камере ,

кг/ч.

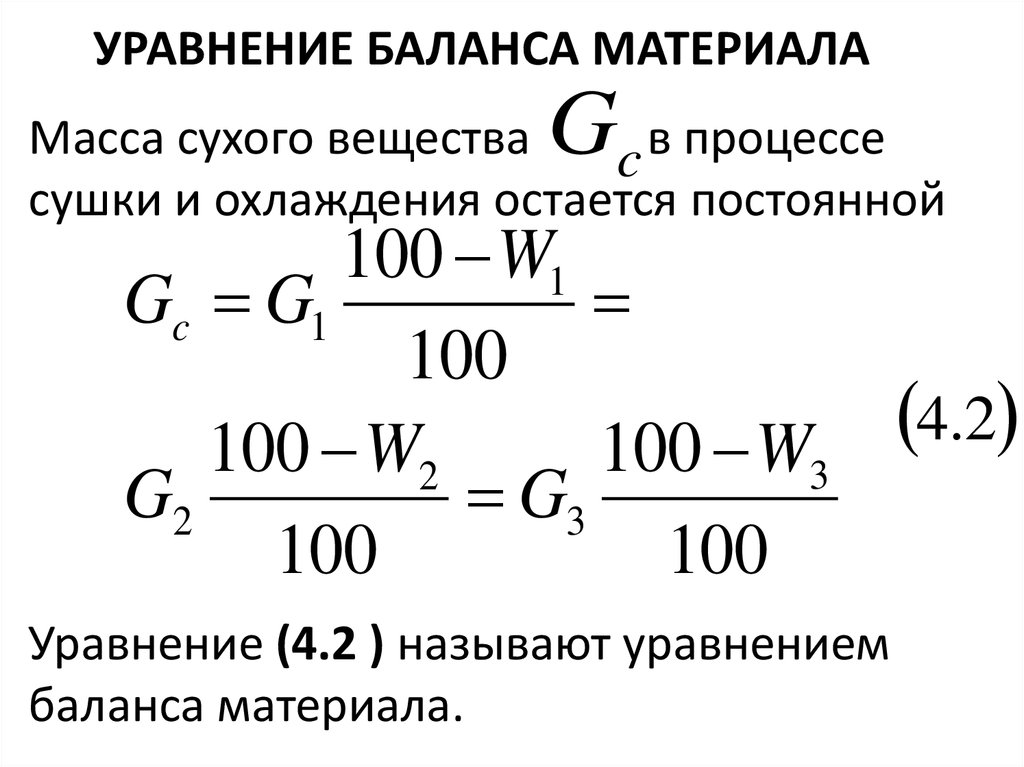

51. Уравнение баланса материала

УРАВНЕНИЕ БАЛАНСА МАТЕРИАЛАG

Масса сухого вещества

в

процессе

c

сушки и охлаждения остается постоянной

100 W1

Gc G1

100

4

.

2

100 W3

100 W2

G2

G3

100

100

Уравнение (4.2 ) называют уравнением

баланса материала.

52.

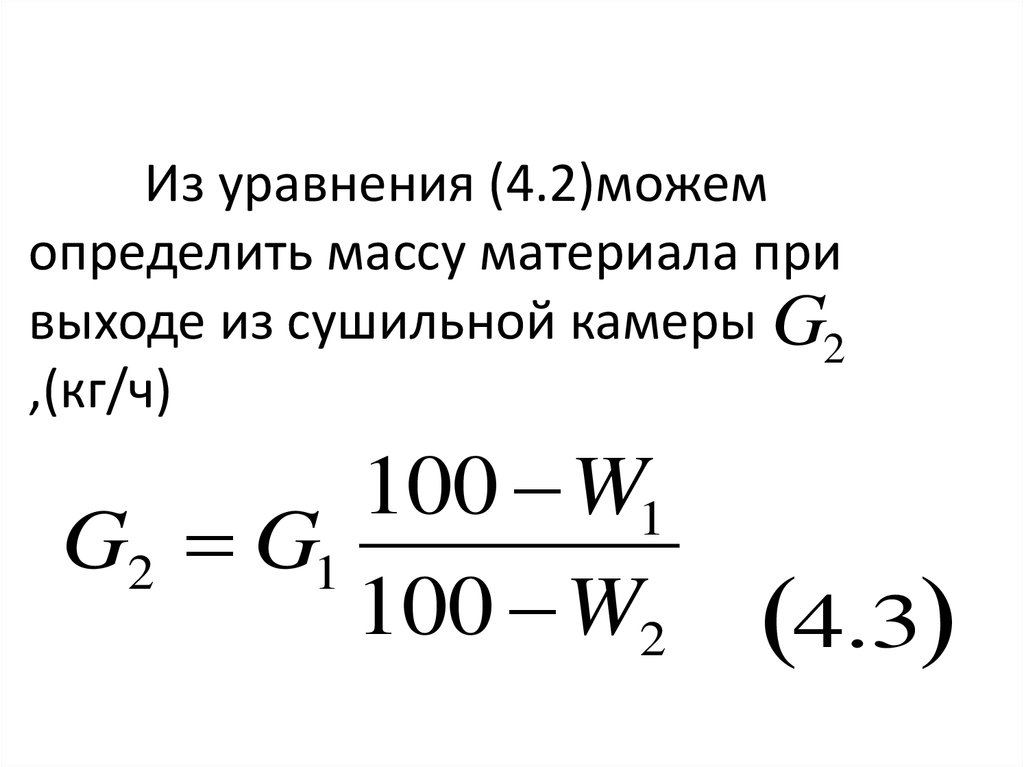

Из уравнения (4.2)можемопределить массу материала при

выходе из сушильной камеры G2

,(кг/ч)

100 W1

G2 G1

100 W2

4.3

53. Количество испарившейся влаги

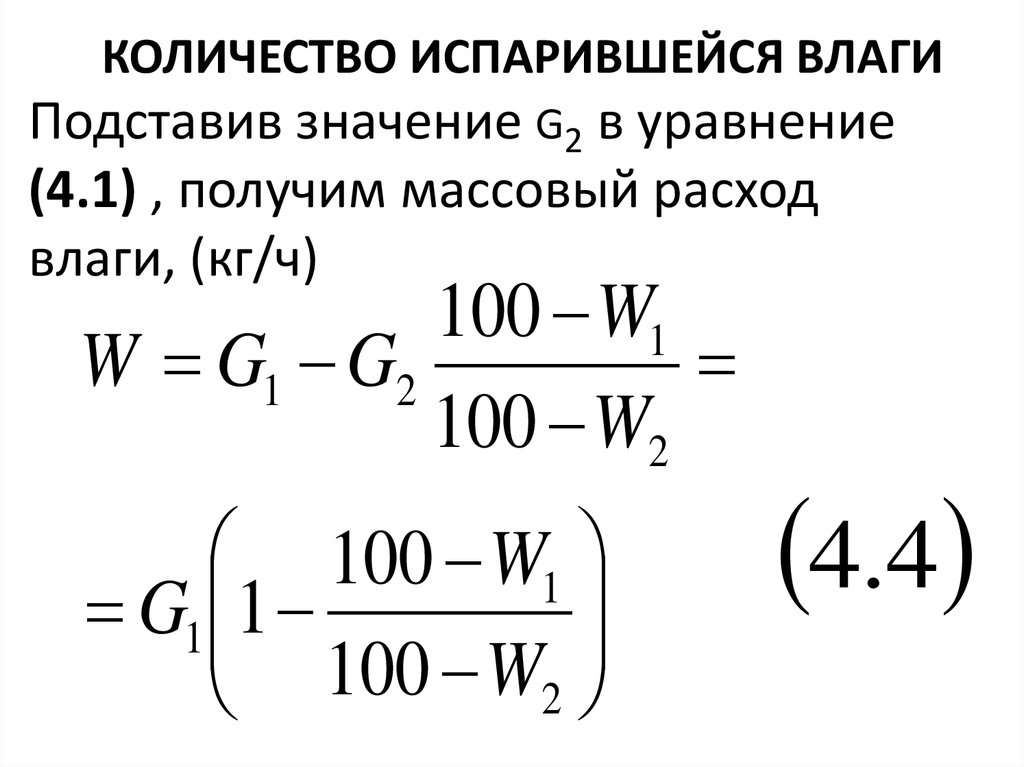

КОЛИЧЕСТВО ИСПАРИВШЕЙСЯ ВЛАГИПодставив значение G2 в уравнение

(4.1) , получим массовый расход

влаги, (кг/ч)

100 W1

W G1 G2

100 W2

100 W1

G1 1

100

W

2

4.4

54.

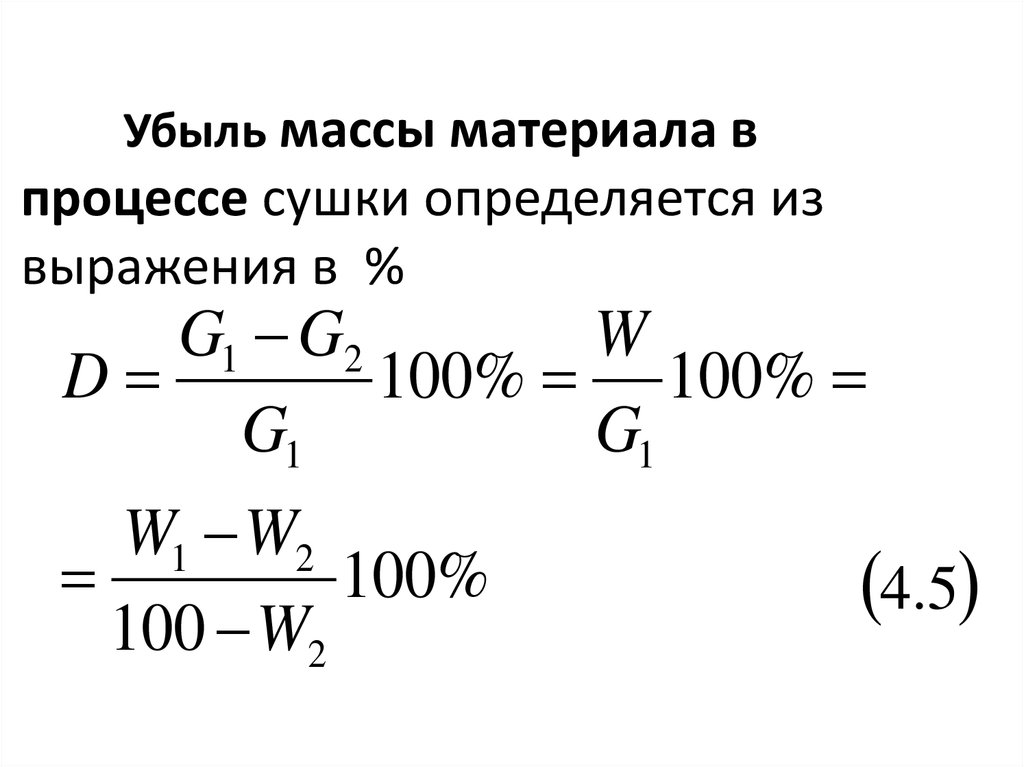

Убыль массы материала впроцессе сушки определяется из

выражения в %

G1 G2

W

D

100% 100%

G1

G1

W1 W2

100%

100 W2

4.5

55. 5. Уравнение баланса влаги и расход агента сушки

5. УРАВНЕНИЕ БАЛАНСА ВЛАГИ ИРАСХОД АГЕНТА СУШКИ

Испарившаяся из материала

влага в процессе сушки

поглощается агентом сушки.

Следовательно, общее количество

влаги, поступившее в сушильную

камеру и вышедшее из нее после

сушки, остается постоянным.

56. Уравнение баланса влаги

УРАВНЕНИЕ БАЛАНСА ВЛАГИУравнение баланса влаги записывается в

следующих соотношениях

d1

W1

L

G1

1000

100

d2

W2

5.1

,

L

G2

1000

100

57. количество влаги, поступившей в сушильную камеру и вышедшей из нее с материалом

КОЛИЧЕСТВО ВЛАГИ,ПОСТУПИВШЕЙ В

СУШИЛЬНУЮ КАМЕРУ И ВЫШЕДШЕЙ ИЗ НЕЕ С

МАТЕРИАЛОМ

W1

W2

где G1

и

G2

100

100

количество влаги,

поступившей в сушильную камеру и

вышедшей из нее с материалом;

- соответственно

58. количество влаги, соответственно поступившей в сушильную камеру и вышедшей из нее с агентом сушки, L

КОЛИЧЕСТВО ВЛАГИ, СООТВЕТСТВЕННОПОСТУПИВШЕЙ В СУШИЛЬНУЮ КАМЕРУ И

ВЫШЕДШЕЙ ИЗ НЕЕ С АГЕНТОМ СУШКИ, L

d2

d1

иL

- количество влаги,

L

1000

1000

соответственно поступившей в сушильную

камеру и вышедшей из нее с агентом

сушки,

где L расход сухого агента сушки, кг/ч.

59. массовый расход испарившейся влаги W

МАССОВЫЙ РАСХОД ИСПАРИВШЕЙСЯ ВЛАГИ WПосле некоторых преобразований

получим массовый расход

испарившейся влаги W

W2

W1

G2

G1

100

100

d1 d 2

W,

L

1000

5.2

60. массовый расход сухого агента cушки L

МАССОВЫЙ РАСХОД СУХОГО АГЕНТАCУШКИ L

Из выражения (5.2)определяем

массовый расход сухого агента сушки L

1000W

L

d 2 d1

5.3

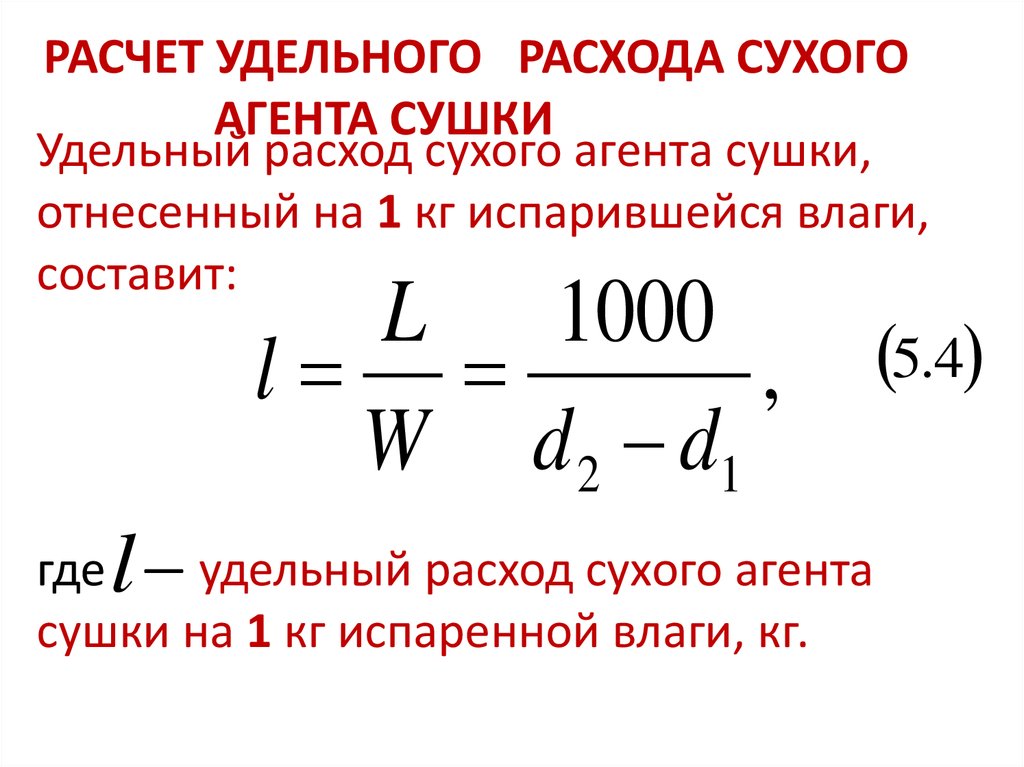

61. Расчет Удельного расхода сухого агента сушки

РАСЧЕТ УДЕЛЬНОГО РАСХОДА СУХОГОАГЕНТА СУШКИ

Удельный расход сухого агента сушки,

отнесенный на 1 кг испарившейся влаги,

составит:

L 1000

l

,

W d 2 d1

l

где — удельный расход сухого агента

сушки на 1 кг испаренной влаги, кг.

5.4

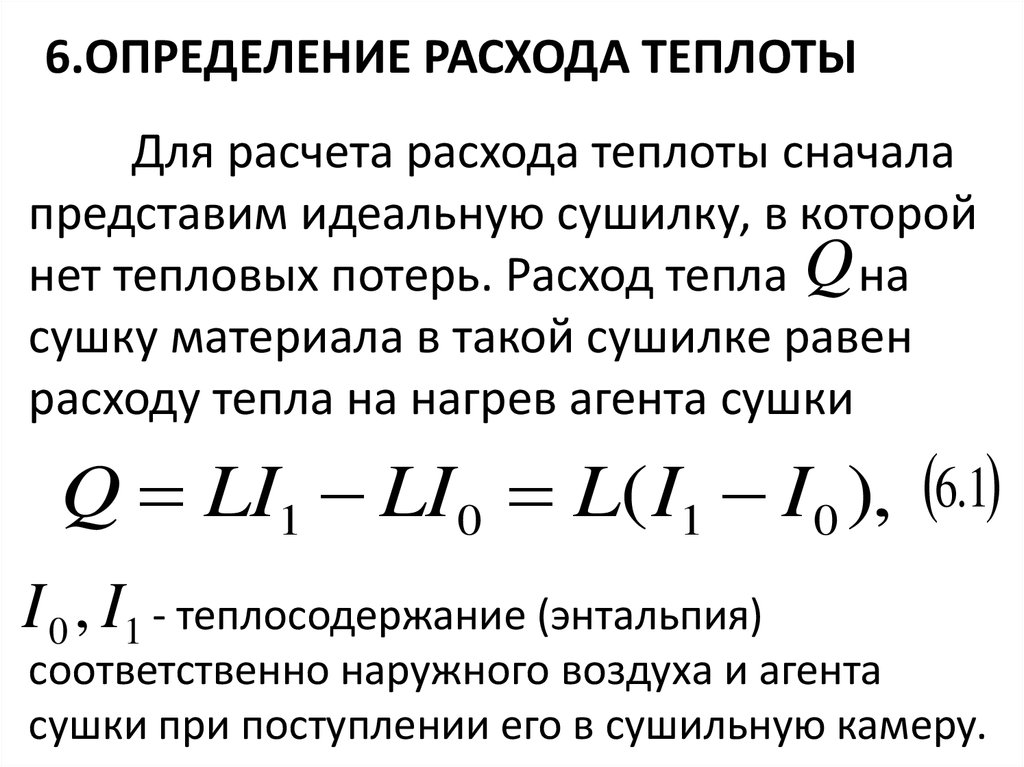

62. 6.Определение расхода теплоты

6.ОПРЕДЕЛЕНИЕ РАСХОДА ТЕПЛОТЫДля расчета расхода теплоты сначала

представим идеальную сушилку, в которой

нет тепловых потерь. Расход тепла Q на

сушку материала в такой сушилке равен

расходу тепла на нагрев агента сушки

Q LI1 LI 0 L( I1 I 0 ), 6.1

I 0 , I1 - теплосодержание (энтальпия)

соответственно наружного воздуха и агента

сушки при поступлении его в сушильную камеру.

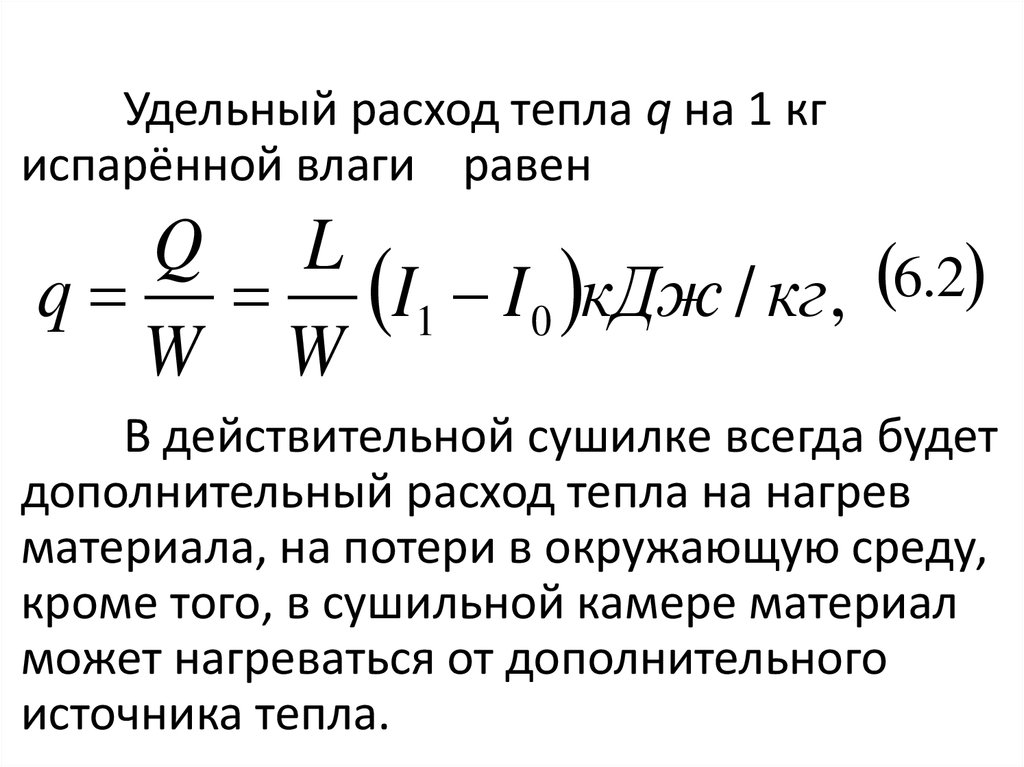

63.

Удельный расход тепла q на 1 кгиспарённой влаги равен

Q L

q I1 I 0 кДж / кг , 6.2

W W

В действительной сушилке всегда будет

дополнительный расход тепла на нагрев

материала, на потери в окружающую среду,

кроме того, в сушильной камере материал

может нагреваться от дополнительного

источника тепла.

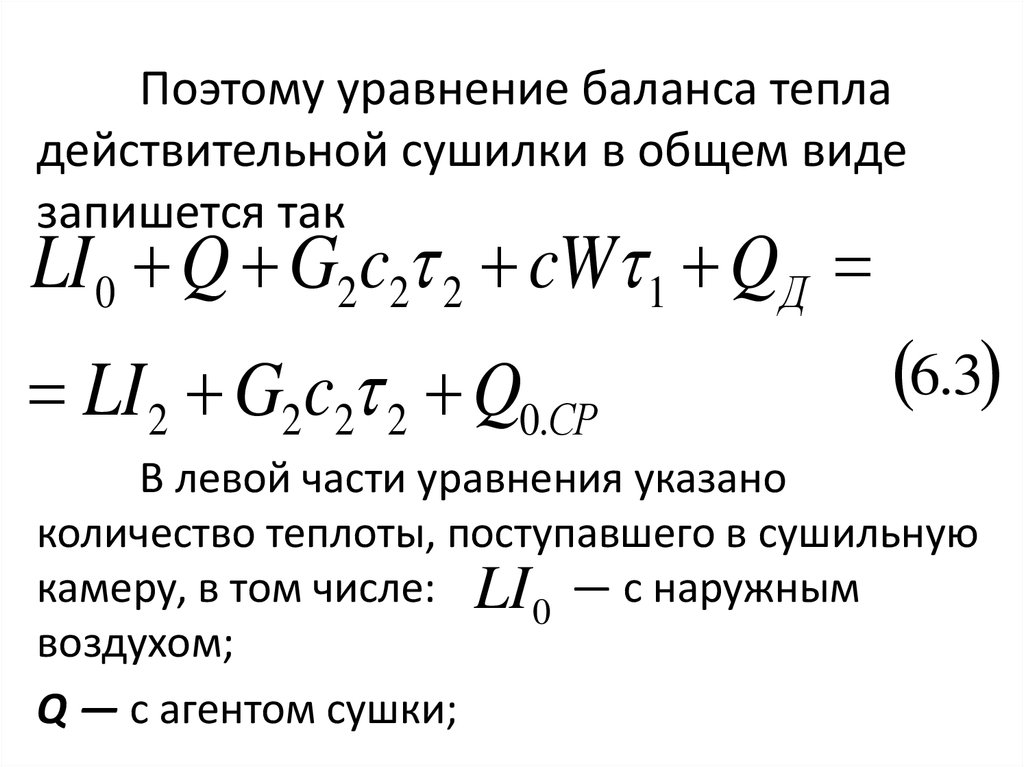

64.

Поэтому уравнение баланса тепладействительной сушилки в общем виде

запишется так

LI 0 Q G2c2 2 cW 1 Q Д

LI 2 G2c2 2 Q0.СР

6.3

В левой части уравнения указано

количество теплоты, поступавшего в сушильную

камеру, в том числе: LI 0 — с наружным

воздухом;

Q — с агентом сушки;

65.

G2c2 1—с материалом; c W 1 —сиспарившейся из зерна влагой;

QД— от дополнительного источника

(так как в большинстве современных

сушилок дополнительный источник

тепла отсутствует, в дальнейшем он

нами не будет учитываться, т. е. QД=0);

с , с2— теплоёмкость соответственно

воды и зерна , кДж/кг °С .

66.

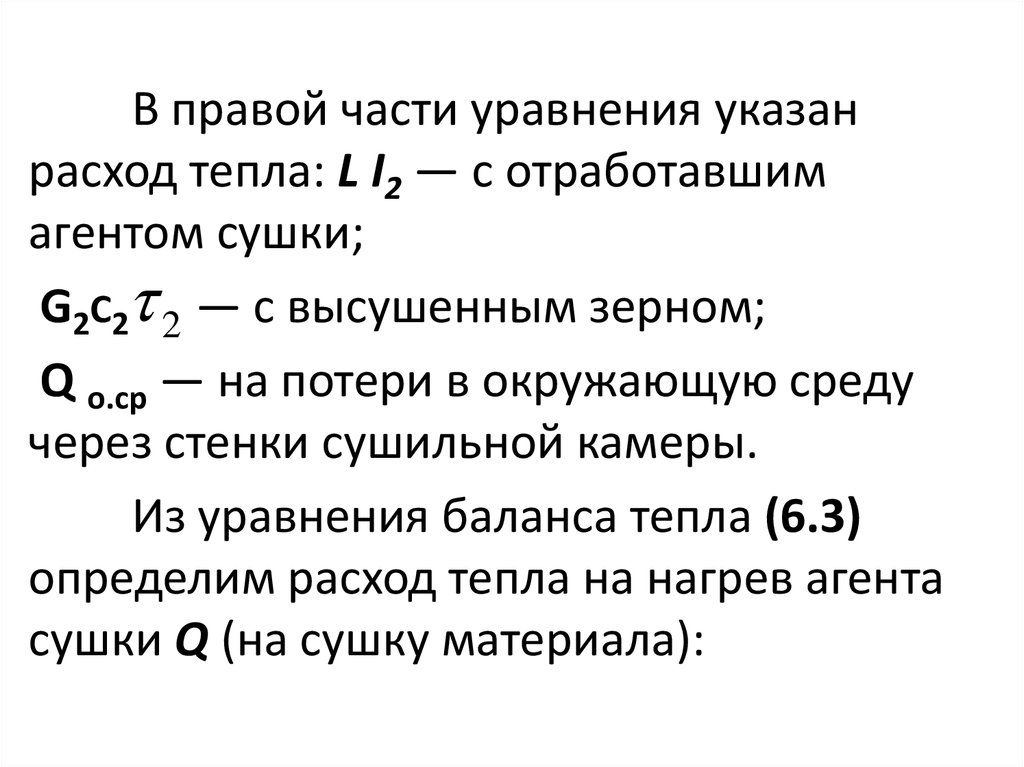

В правой части уравнения указанрасход тепла: L I2 — с отработавшим

агентом сушки;

G2C2 2 — с высушенным зерном;

Q o.cp — на потери в окружающую среду

через стенки сушильной камеры.

Из уравнения баланса тепла (6.3)

определим расход тепла на нагрев агента

сушки Q (на сушку материала):

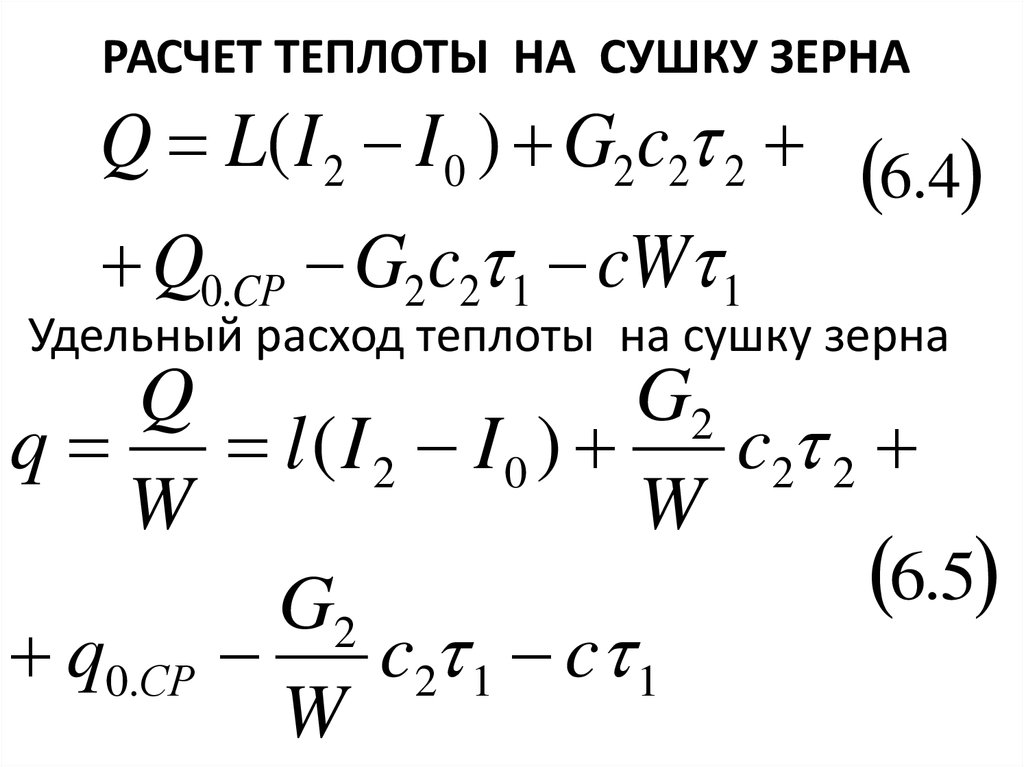

67. Расчет теплоты на сушку зерна

РАСЧЕТ ТЕПЛОТЫ НА СУШКУ ЗЕРНАQ L( I 2 I 0 ) G2c2 2 6.4

Q0.CР G2c2 1 cW 1

Удельный расход теплоты на сушку зерна

Q

G2

q

l(I2 I0 )

c2 2

W

W

6

.

5

G2

q0.СР

c2 1 c 1

W

68.

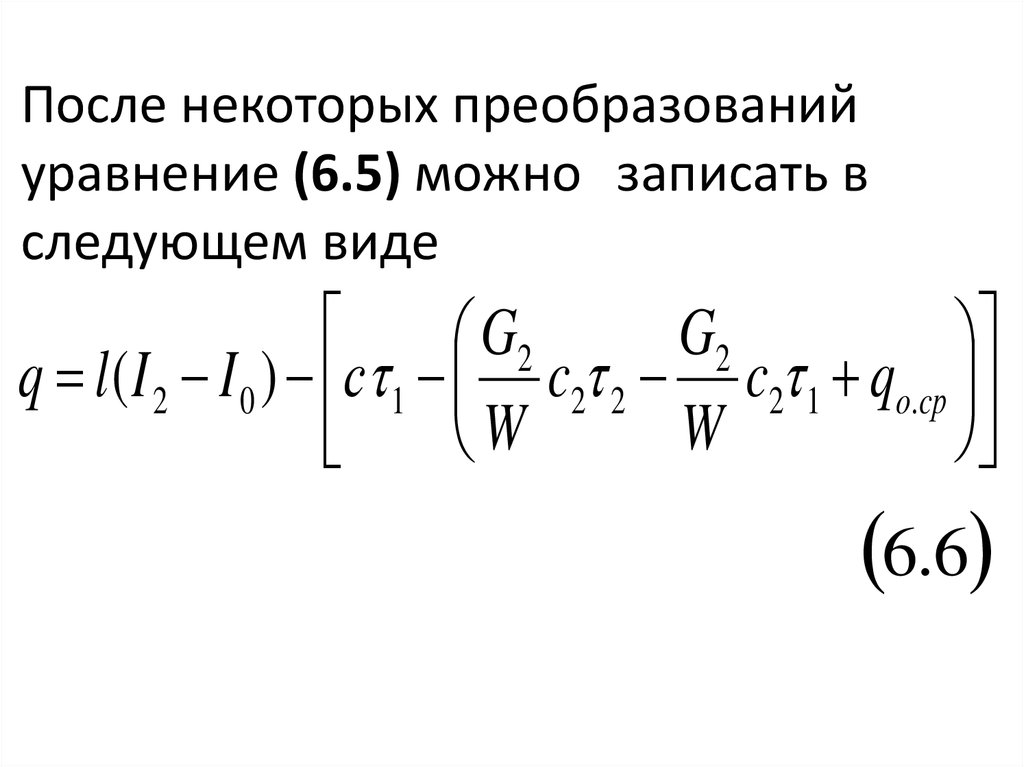

После некоторых преобразованийуравнение (6.5) можно записать в

следующем виде

G2

G2

q l ( I 2 I 0 ) с 1 c2 2 c2 1 qo.cр

W

W

6.6

69.

ВыражениеG2

G2

c2 2 c2 1

W

W

G2

c2 ( 2 1 ) qМ

W

назовем удельным расходом

тепла на нагрев материала, тогда

70. Потери тепла

ПОТЕРИ ТЕПЛАq l ( I 2 I 0 ) с 1 (qМ q0.СР ) 6.7

Потери тепла в окружающую среду

определяются по известной формуле для

теплопередачи

qo.cр

F

k 0 (tср t0 ),

W

6.8

где F-площадь поверхности сушильной камеры,

м2;

71.

k0- общий коэффициент теплопередачи отагента сушки в окружающую среду через

стенки сушильной камеры кДж

2

м ч град.

t ср - средняя температура агента сушки,

градусов;

tср 0,5(t1 t 2 )

t0 — температура окружающего воздуха,

градусов

72.

Расход топлива на сушку зернаq

q W

РТ

QH Т

6.9

где - удельный расход теплоты на

сушку зерна, кДж/кг

-низкая

теплотворная

способность

H

топлива , МДж/кг ;

Т- КПД топки.

Q

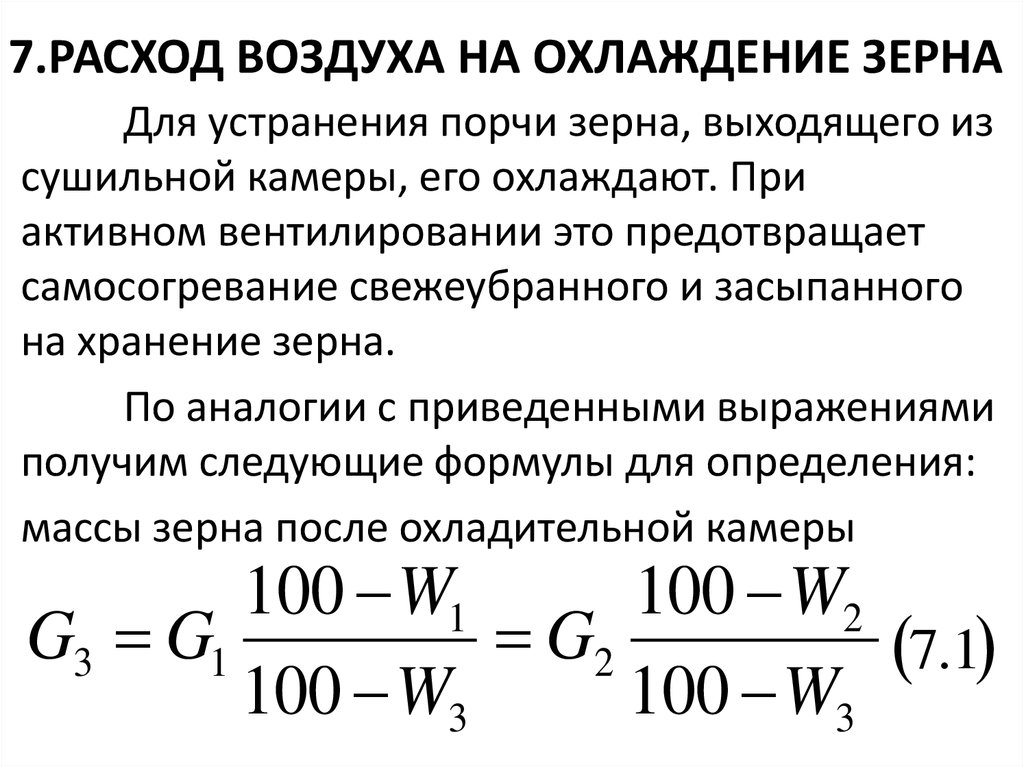

73. 7.Расход воздуха на охлаждение зерна

7.РАСХОД ВОЗДУХА НА ОХЛАЖДЕНИЕ ЗЕРНАДля устранения порчи зерна, выходящего из

сушильной камеры, его охлаждают. При

активном вентилировании это предотвращает

самосогревание свежеубранного и засыпанного

на хранение зерна.

По аналогии с приведенными выражениями

получим следующие формулы для определения:

массы зерна после охладительной камеры

100 W1

100 W2

G3 G1

G2

7.1

100 W3

100 W3

74.

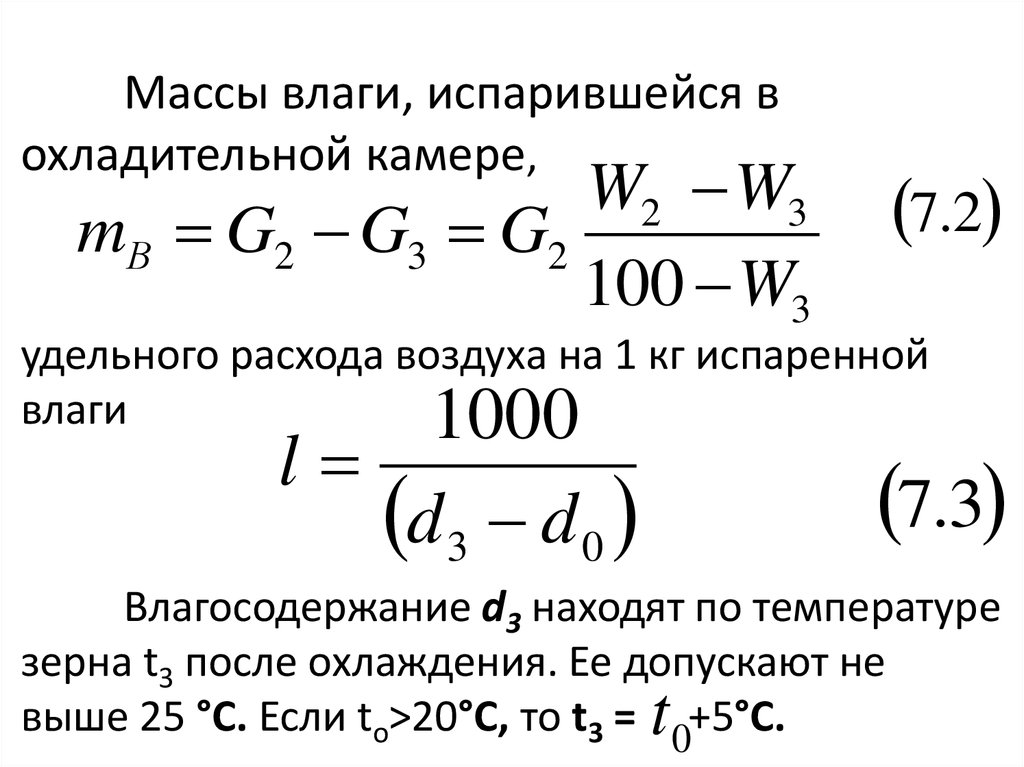

Массы влаги, испарившейся вохладительной камере,

W2 W3

mВ G2 G3 G2

100 W3

7.2

удельного расхода воздуха на 1 кг испаренной

влаги

1000

l

d 3 d 0

7.3

Влагосодержание d3 находят по температуре

зерна t3 после охлаждения. Ее допускают не

выше 25 °С. Если tо>20°С, то t3 = t 0+5°С.

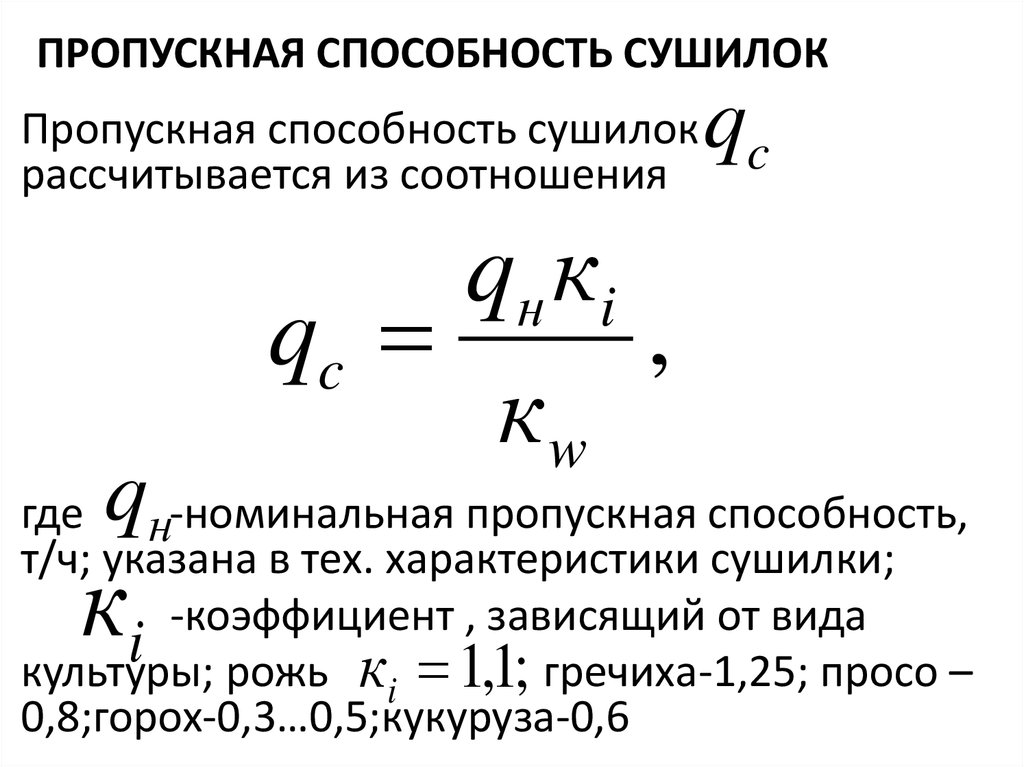

75. Пропускная способность сушилок

ПРОПУСКНАЯ СПОСОБНОСТЬ СУШИЛОКПропускная способность сушилок

рассчитывается из соотношения

q

qc

qн кi

qc

,

кw

где н-номинальная пропускная способность,

т/ч; указана в тех. характеристики сушилки;

-коэффициент , зависящий от вида

i

культуры; рожь кi 1,1; гречиха-1,25; просо –

0,8;горох-0,3…0,5;кукуруза-0,6

к

76.

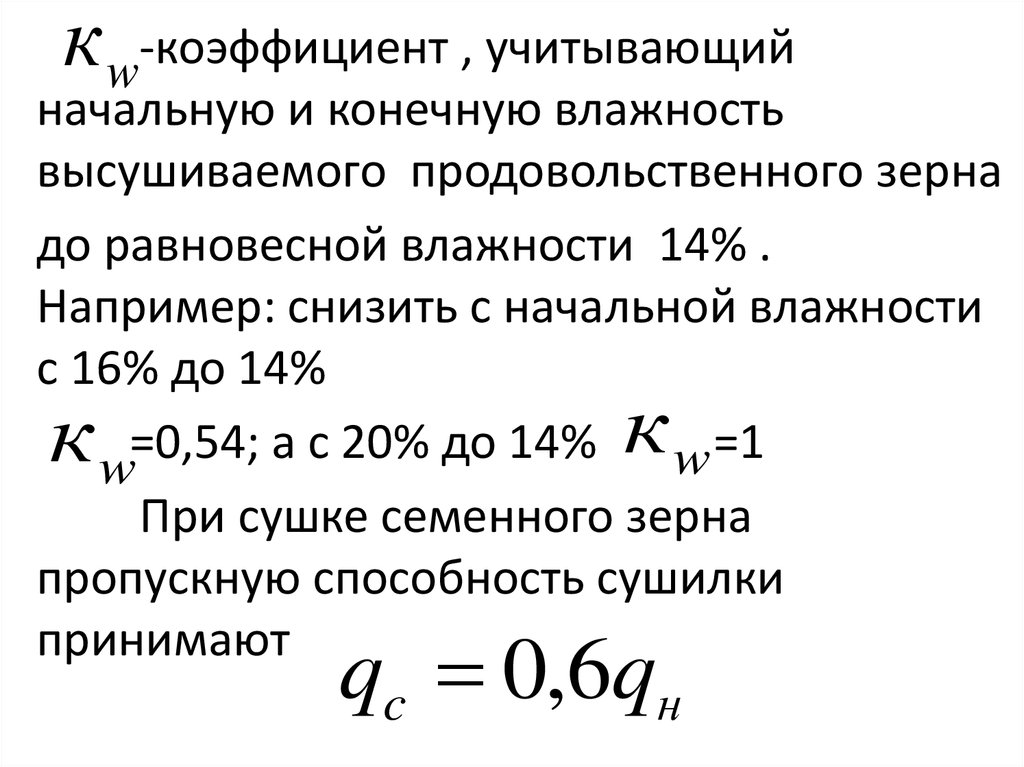

к w-коэффициент , учитывающийначальную и конечную влажность

высушиваемого продовольственного зерна

до равновесной влажности 14% .

Например: снизить с начальной влажности

с 16% до 14%

=0,54;

а

с

20%

до

14%

=1

w

w

При сушке семенного зерна

пропускную способность сушилки

принимают

c

н

к

к

q 0,6q

Физика

Физика Промышленность

Промышленность