Похожие презентации:

Установки для измерения дебитов при групповом сборе

1. Система сбора и подготовки скважинной продукции лекция 3

Преподаватель- Альберт Максутович Шайхулов, к. т. н.2. УСТАНОВКИ ДЛЯ ИЗМЕРЕНИЯ ДЕБИТОВ ПРИ ГРУППОВОМ СБОРЕ

УСТАНОВКИ ДЛЯ ИЗМЕРЕНИЯ ДЕБИТОВ ПРИУстановки предназначены для периодического определения по программе

количества жидкости, добываемой

из

ГРУППОВОМ

СБОРЕ

нефтяных скважин, и контроля их работы на нефтяных месторождениях.

Эксплуатационное назначение установок - обеспечение контроля за технологическими режимами работ

нефтяных скважин.

Установка состоит из двух блоков:

1. технологического,

2. аппаратурного.

В технологическом блоке размещены:

замерный сепаратор (ёмкость сепарационная);

переключатель скважин многоходовый ПСМ;

счетчик жидкости;

регулятор расхода;

привод гидравлический;

запорная арматура;

блок гидропривода.

Все оборудование изготавливается во взрывозащищенном исполнении для класса взрывоопасной зоны В-1А,

степени огнестойкости IV и категории А по взрыво- и пожарной опасности.

По требованию Заказчика, изготавливаются АГЗУ с дополнительным оборудованием, с дополнительными

функциями (обогреватель, освещение, принудительная вентиляция, сигнализация отклонения от норм значения

давления, дозировочный реагентный блок, системы охранной, пожарной сигнализации…).

Все электрооборудование технологического блока выполнено во взрывобезопасном исполнении.).

В аппаратурном блоке размещены:

блок управления;

блок индикации;

блок питания.

В аппаратурном блоке осуществляется автоматическое управление и сбор информации от первичных контрольноизмерительных приборов и передача ее на вышестоящий уровень системы АСУ ТП.

3. УСТАНОВКИ ДЛЯ ИЗМЕРЕНИЯ ДЕБИТОВ ПРИ ГРУППОВОМ СБОРЕ

Классификация АГЗУ (Отличительные признаки):1. По объему входящей жидкости,

2. По количеству подключаемых скважин,

3. По размерам аппаратурного и технологического блока,

4. По системам управления (программный комплекс),

5. По системам охранной сигнализации,

6. По системам пожарной сигнализации,

7. По системам контроля загазованности воздушной среды,

8. По оснащению блоком дозирования реагента,

9. По типу счетчика,

10. По климатическому исполнению.

4. УСТАНОВКИ ДЛЯ ИЗМЕРЕНИЯ ДЕБИТОВ ПРИ ГРУППОВОМ СБОРЕ

5.

УСТАНОВКИ ДЛЯ ИЗМЕРЕНИЯ ДЕБИТОВ ПРИГРУППОВОМ СБОРЕ

Выкидные линии скважин, подключаемых к АГЗУ, подсоединяются к входным патрубкам

технологического блока через обратные клапаны.

Клапаны устанавливаются на трубопроводах в горизонтальном положении в соответствии с

маркировкой «верх» на корпусе. При этом среда подается под захлопку по направлению стрелки

на патрубке клапана и проходит через клапан, поднимая захлопку. При прекращении движения

жидкости, захлопка под действием собственной массы и среды опускается на седло, предотвращая

обратный ток жидкости.

6. УСТАНОВКИ ДЛЯ ИЗМЕРЕНИЯ ДЕБИТОВ ПРИ ГРУППОВОМ СБОРЕ

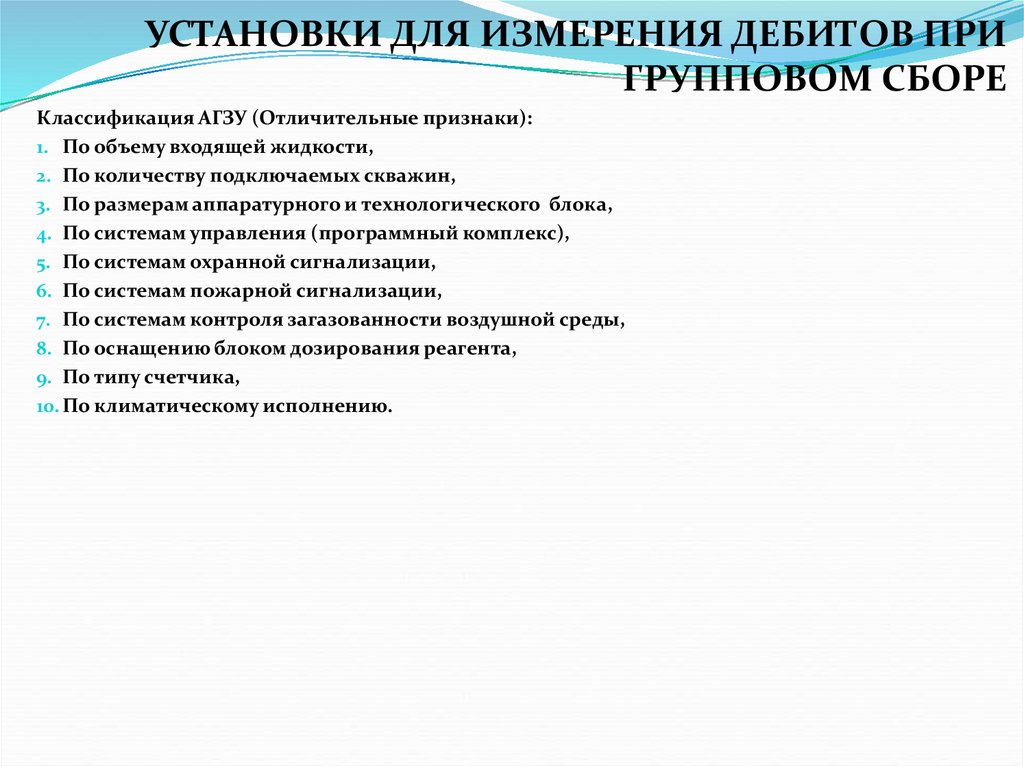

В технологическом блоке установлен переключатель скважин многоходовой (ПСМ) 1, к которому черезнижний ряд задвижек 2 подводится продукция добывающих скважин. Автоматическое переключение ПСМ

производится при помощи гидропривода 3. Система задвижек верхнего ряда 4 позволяет направлять

продукцию скважин по байпасу 5 в сборный коллектор 6, минуя ПСМ, т.е. без замера. Для разрядки

байпасной линии предусмотрена дренажная линия 7, выведенная в канализационный колодец либо в

дренажную емкость.

Система задвижек верхнего ряда 4 позволяет направлять продукцию скважин по байпасу 5 в сборный

коллектор 6, минуя ПСМ, т.е. без замера. Для разрядки байпасной линии предусмотрена дренажная линия 7,

выведенная в канализационный колодец либо в дренажную емкость.

7. УСТАНОВКИ ДЛЯ ИЗМЕРЕНИЯ ДЕБИТОВ ПРИ ГРУППОВОМ СБОРЕ

Основным элементом установки является емкость сепарационная 8, оснащенная контрольноизмерительными приборами 9 и пружинным предохранительным клапаном (СППК) 10. На выходе газа изёмкости устанавливается газовая заслонка 11, а на трубопроводе выхода жидкости — счетчик ТОР 12 и

регулятор расхода 13.

Для сброса грязи из емкости предусмотрена грязевая линия 16, а для слива жидкости — линия разрядки 14,

выведенная в канализационный колодец, либо в дренажную емкость.

Для аварийного сброса давления и разрядки ёмкости предусмотрена линия сброса 15, отводящая газ в

атмосферу, а жидкость в дренажную линию.

8. УСТАНОВКИ ДЛЯ ИЗМЕРЕНИЯ ДЕБИТОВ ПРИ ГРУППОВОМ СБОРЕ

Переключатель скважин многоходовой (ПСМ)предназначен для автоматической и ручной

установки скважин на замер.

ПСМ состоит из корпуса с патрубками 1, крышки 2 с

измерительным патрубком, вала 3, поршневого

привода 4 с зубчатой рейкой 5, датчика положения 6, указателя положения 7, угольника (поворотного

патрубка) 8 и подвижной каретки 9.

Корпус ПСМ на внутренней поверхности имеет две

диаметральные канавки с выточками против

каждого отверстия. По канавкам перемещаются

ролики каретки. При перемещении роликов по

канавкам, между резиновым уплотнением и

корпусом ПСМ образуется зазор, а при попадании

роликов в выточки уплотнение прижимается к корпусу пружиной, обеспечивая герметичность в замерном

тракте.

Жидкость из скважины, установленной на замер, проходит через каретку, угольник, патрубок с отверстиями,

установленный на валу ПСМ, и направляется на замер в ёмкость сепарационную. Жидкость с остальных

скважин через выходной патрубок направляется в сборный коллектор.

Автоматическое переключение ПСМ осуществляется при помощи поршневого привода за счет давления

масла, создаваемого гидроприводом.

9. ПРИНЦИП РАБОТЫ АГЗУ

Поочередное подключение скважин на замер осуществляется при помощи многоходового переключателяскважин 3, в который поступает продукция всех скважин по выкидным линиям 1. Каждый секторный поворот

роторной каретки переключателя 4 обеспечивает поступление продукции одной из подключенных скважин через

замерный патрубок 5 в гидроциклонный сепаратор 6. Продукция остальных скважин в это время проходит в

сборный коллектор 5а. В гидроциклонном сепараторе 6 свободный газ отделяется от жидкости.

Объем жидкости скважины, подключенной на замер, измеряется путем кратковременных пропусков

накапливающейся в сепараторе жидкости через турбинный счетчик 8, установленный выше уровня жидкости в

технологической емкости гидроциклонного сепаратора.

Рис. Принципиальная схема Спутника-А:

1 – выкидные линии от скважин; 2 – обратные

клапаны; 3 – многоходовой переключатель

скважин (ПСМ); 4 – каретка роторного

переключателя скважин; 5 – замерный

патрубок от одиночной скважины;

5а – сборный коллектор; 6 –гидроциклонный

сепаратор; 7 – заслонка; 8 – турбинный счетчик;

9 – поплавковый регулятор уровня;

10 – электродвигатель; 11 – гидропривод;

12 – силовой цилиндр; 13 – отсекатели.

10. ПРИНЦИП РАБОТЫ АГЗУ

Накопление жидкости в нижнем сосуде сепаратора до заданного верхнего уровня и выпуск ее до нижнего уровня осуществляетсяпри помощи поплавкового регулятора 9 и заслонки 7 на газовой липни. Всплывание поплавка регулятора до верхнего уровня вызывает

закрытие газовой линии и, следовательно, повышение давления в сепараторе, в результате чего жидкость продавливается из сепаратора

через турбинный счетчик 8.

При достижении поплавком нижнего заданного уровня заслонка 7 открывается, давление между сепаратором и коллектором

выравнивается, и продавливание жидкости прекращается. Время накопления жидкости в сепараторе и число пропусков жидкости через

счетчик 8 за время замера зависит от дебита измеряемой скважины.

Дебит каждой скважины определяют путем регистрации накапливаемых объемов жидкости в м3, прошедших через турбинный

счетчик, на индивидуальном счетчике импульсов в блоке БМА. Следующая скважина переключается на замер по команде с БМА при

помощи электродвигателя 10, гидропривода 11 и силового цилиндра 12, который поворачивает каретку переключателя 4 в очередное

положение. Турбинный счетчик 8 одновременно служит сигнализатором периодического контроля за подачей скважины. Если

контролируемая скважина не подает жидкость, то БМА подает аварийный сигнал в систему телемеханики. Аварийная блокировка всех

скважин в случае повышения давления в коллекторе или его повреждения автоматически осуществляется при помощи отсекателей 13.

Спутник-А имеет рабочее давление от 1,5 до 4 МПа при максимальной производительности скважины по жидкости 400 м3/сут. и

вязкости жидкости не более 80 сСт. При указанных параметрах паспортная погрешность измерения дебита жидкости Спутником-А

равна ±2,5%. Блоки Спутника-А могут обогреваться, и поэтому они рассчитаны для применения на площадях нефтяных месторождений

Западной Сибири, Коми АССР, Татарии, Башкирии и других районов, характеризующихся низкими температурами окружающей среды

Недостаток Спутника-А – невысокая точность измерения расхода нефти расходомером турбинного типа, обусловленная плохой

сепарацией газа от нефти в гидроциклонном сепараторе вследствие попадания в счетчик 8 вместе с жидкостью пузырьков газа.

11. ТЕХНИКА ДЛЯ ИЗМЕРЕНИЯ РАСХОДА

Расходомеры, наиболее распространенные в нефтяной промышленности, по методу измеренияможно разделить на следующие классы:

а) объёмные;

б) массовые.

К первому классу относятся расходомеры:

1) переменного перепада давлений;

2) турбинные (крыльчато-тахометрические);

3) электромагнитные (индукционные);

4) ультразвуковые;

5) гидродинамические;

6) ядерно-магнитного резонанса;

7) ионизационные;

8) тепловые;

9) создающие различные метки потока.

Ко второму классу относятся расходомеры:

1) кориолисовы и гироскопические;

2) турбинные;

3) турбопоршневые.

12. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА (ОБЪЁМНЫЕ РАСХОДОМЕРЫ)

Такие расходомеры могут быть разделены на две группы.Первая группа- устройства, в которых чувствительный элемент непосредственно преобразует скорость

потока в измерительный сигнал.

Вторая группа- устройства, в которых в потоке создаются промежуточные измерительные параметры, по

изменению которых можно судить о величине скорости, а следовательно, и объемного расхода.

Крыльчато-тахометрические расходомеры с различными устройствами регистрации числа оборотов ротора

получили достаточно широкое распространение в разных областях техники. Эти расходомеры являются

устройствами универсального применения, пригодными для измерения расходов различных веществ вне

зависимости от их физических свойств.

Индукционные расходомеры получили достаточно широкое распространение при контроле расходов

проводящих жидкостей.

В таком применении эти расходомеры обладают совершенно очевидными преимуществами перед всеми

другими типами расходомеров. Однако область их применения ограничивается в основном проводящими

жидкостями.

Ультразвуковые расходомеры получили пока незначительное распространение. Однако эти устройства

являются достаточно перспективными. В настоящее время определилось несколько направлений разработки

таких устройств, основными среди которых являются: а) определение скорости потока по фазовому сдвигу

ультразвуковых колебаний; б) определение скорости потока по частоте следования пачек ультразвуковых

колебаний; в) определение скорости потока путем дифференциального включения двух приемных

ультразвуковых преобразователей. Эти расходомеры являются универсальными и могут применяться для

контроля большого числа жидкостей, за исключением только некоторых особо вязких жидкостей.

13. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(ОБЪЁМНЫЕ РАСХОДОМЕРЫ)

Тепловые расходомеры разработаны сравнительно давно, и арсенал их схемных решений достаточноширок. Однако в последнее время разработан ряд новых устройств, избавленных от основных

недостатков устройств этой группы.

Недостатки всей группы расходомеров- влияние на показания расходомера не только скорости потока, но

его температуры и давления.

Расходомеры, в которых для измерения скорости потока в последнем создаются специальные метки,

составляют отдельную группу устройств. Метки потока могут создаваться либо путем периодического

возникновения в потоке промежуточного измерительного параметра (например, ионизационных или

тепловых меток), либо путем введения в поток инородных веществ (например, доз непрозрачного

порошка или доз радиоактивного вещества).

Эти устройства обладают несколько усложнёнными схемами, но в ряде специальных случаев только с их

помощью представляется возможным измерять скорость потока.

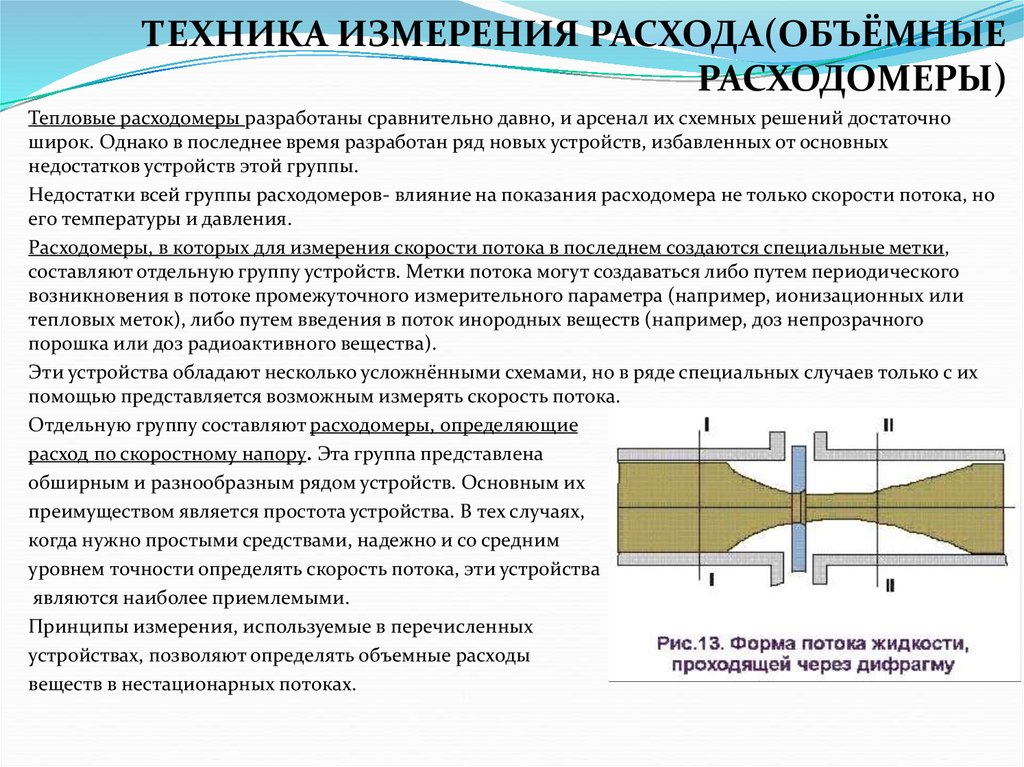

Отдельную группу составляют расходомеры, определяющие

расход по скоростному напору. Эта группа представлена

обширным и разнообразным рядом устройств. Основным их

преимуществом является простота устройства. В тех случаях,

когда нужно простыми средствами, надежно и со средним

уровнем точности определять скорость потока, эти устройства

являются наиболее приемлемыми.

Принципы измерения, используемые в перечисленных

устройствах, позволяют определять объемные расходы

веществ в нестационарных потоках.

14. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(ОБЪЁМНЫЕ РАСХОДОМЕРЫ)

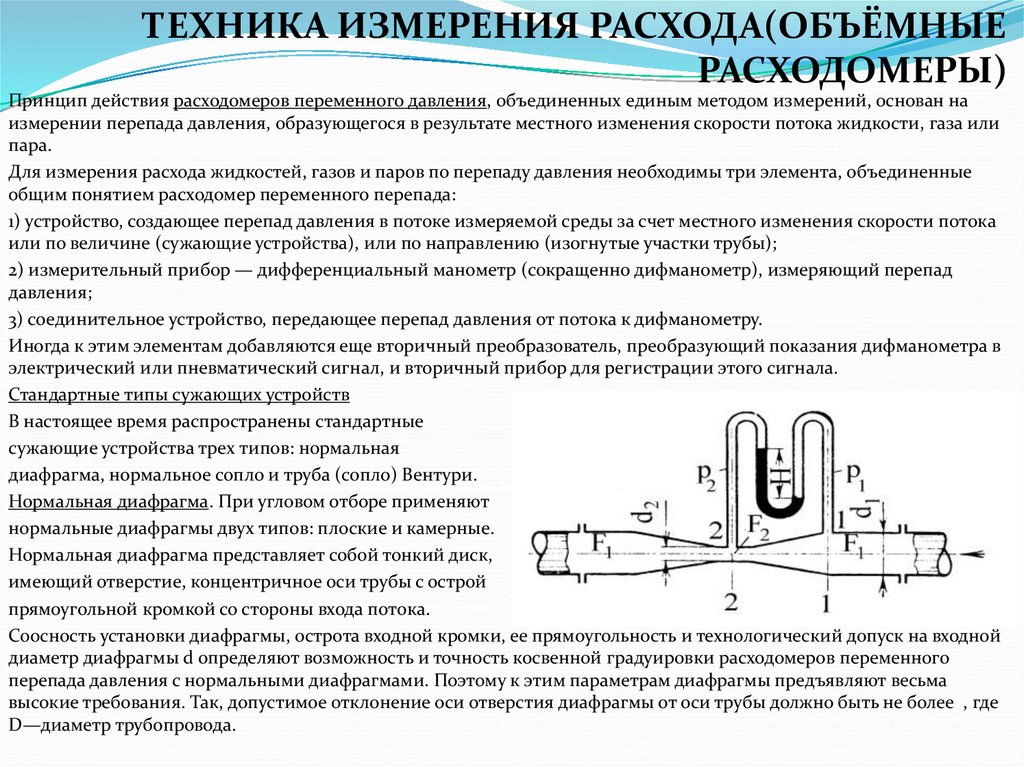

Принцип действия расходомеров переменного давления, объединенных единым методом измерений, основан наизмерении перепада давления, образующегося в результате местного изменения скорости потока жидкости, газа или

пара.

Для измерения расхода жидкостей, газов и паров по перепаду давления необходимы три элемента, объединенные

общим понятием расходомер переменного перепада:

1) устройство, создающее перепад давления в потоке измеряемой среды за счет местного изменения скорости потока

или по величине (сужающие устройства), или по направлению (изогнутые участки трубы);

2) измерительный прибор — дифференциальный манометр (сокращенно дифманометр), измеряющий перепад

давления;

3) соединительное устройство, передающее перепад давления от потока к дифманометру.

Иногда к этим элементам добавляются еще вторичный преобразователь, преобразующий показания дифманометра в

электрический или пневматический сигнал, и вторичный прибор для регистрации этого сигнала.

Стандартные типы сужающих устройств

В настоящее время распространены стандартные

сужающие устройства трех типов: нормальная

диафрагма, нормальное сопло и труба (сопло) Вентури.

Нормальная диафрагма. При угловом отборе применяют

нормальные диафрагмы двух типов: плоские и камерные.

Нормальная диафрагма представляет собой тонкий диск,

имеющий отверстие, концентричное оси трубы с острой

прямоугольной кромкой со стороны входа потока.

Соосность установки диафрагмы, острота входной кромки, ее прямоугольность и технологический допуск на входной

диаметр диафрагмы d определяют возможность и точность косвенной градуировки расходомеров переменного

перепада давления с нормальными диафрагмами. Поэтому к этим параметрам диафрагмы предъявляют весьма

высокие требования. Так, допустимое отклонение оси отверстия диафрагмы от оси трубы должно быть не более , где

D—диаметр трубопровода.

15. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(ОБЪЁМНЫЕ РАСХОДОМЕРЫ)

Давления у плоской диафрагмы отбирают с помощью отдельных сверлений. Для усреднения давленийпросверливают несколько отверстий, равномерно распределенных по окружности трубы в плоскости

отбора. Выходящие из отверстий трубки объединяются двумя сборными коллекторами, от которых

перепад давления передается к дифманометрам.

Давления у камерных диафрагм отбирают из камер, соединенных с трубой кольцевыми щелями.

Преимуществом камерных диафрагм является отбор действительных средних давлений и в связи с этим

несколько менее жесткие требования к длине прямолинейных участков трубопровода до и после

диафрагмы; недостатком—необходимость специальных уплотнительных устройств для герметизации

камер.

Нормальное сопло. Нормальное сопло выполняют в виде насадка, имеющего входную сходящуюся часть,

образованную дугами окружностей с радиусами r1 и r2, равными 0,2d и d /3; цилиндрическую часть

диаметром d и длиной 0,3d.

Выходная кромка сопла, как и у диафрагмы, должна быть острой, без закруглений и заусенцев. Она

предохранена на выходе нишей.

Давления также можно отбирать или через отдельные отверстия, или при помощи камер и кольцевых

щелей.

Торцовая поверхность сопла должна быть полированной и не иметь видимых на глаз неровностей и

заусенцев.

Нормальная труба (сопло) Вентури. Существуют нормализованные расходомерные трубы Вентури

четырех конструктивных разновидностей: трубы Вентури с сопловым и коническим входами, с длинным

и коротким диффузорами.

Входная часть трубы до места отбора минусового (меньшего) давления имеет тот же профиль, что и

нормальное сопло. Длина цилиндрической части составляет обычно (0,5—0,7) d. Угол входного конуса

диффузора должен быть менее 30°.

Плюсовое (большее) давление отбирают как с помощью кольцевой камеры, так и с помощью отдельных

сверлений; минусовое — с помощью отдельных сверлений.

16. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(ОБЪЁМНЫЕ РАСХОДОМЕРЫ)

ТУРБИННЫЕ РАСХОДОМЕРЫКрыльчато-тахометрические (турбинные) расходомеры относятся к скоростным расходомерам, в

которых для создания крутящего момента на измерительной крыльчатке используется кинетическая

энергия измеряемого потока.

Турбинные расходомеры являются наиболее точными приборами для измерения расхода жидкостей.

Приборы просты no конструкции, обладают большой чувствительностью и большими пределами

измерений (для одной модификации 10:1 и более), возможностью измерения как малых (от 5.10-9

м3/с),так и больших (до 1 м3/с) расходов жидкостей с широким диапазоном физико-химических свойств,

малой инерционностью и вследствие этого относительно малыми динамическими ошибками при

измерении средних и мгновенных значений пульсирующих расходов.

К недостаткам турбинных расходомеров существующих модификаций, препятствующим более широкому

применению данных приборов, можно отнести:

необходимость индивидуальной градуировки и вследствие этого необходимость наличия

градуировочных расходомерных устройств высокой точности;

влияние изменения вязкости измеряемой среды на показания приборов;

наличие изнашивающихся опор, что резко сокращает срок службы приборов (особенно при

измерении расхода абразивных сред) и приводит к снижению их точности в процессе эксплуатации.

Принцип работы крыльчато-тахометрических расходомеров, предназначенных для измерения потоков,

заключается в следующем. В измеряемый поток помещается сбалансированная легкая крыльчатка,

вращающаяся в подшипниках, обладающих малым трением.

Крыльчатка под давлением движущегося потока совершает вращательное движение. При стационарном

режиме скорость ее вращения пропорциональна скорости потока. Конструктивно крыльчатка может

быть выполнена аксиальной или тангенциальной.

17. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(ОБЪЁМНЫЕ РАСХОДОМЕРЫ)

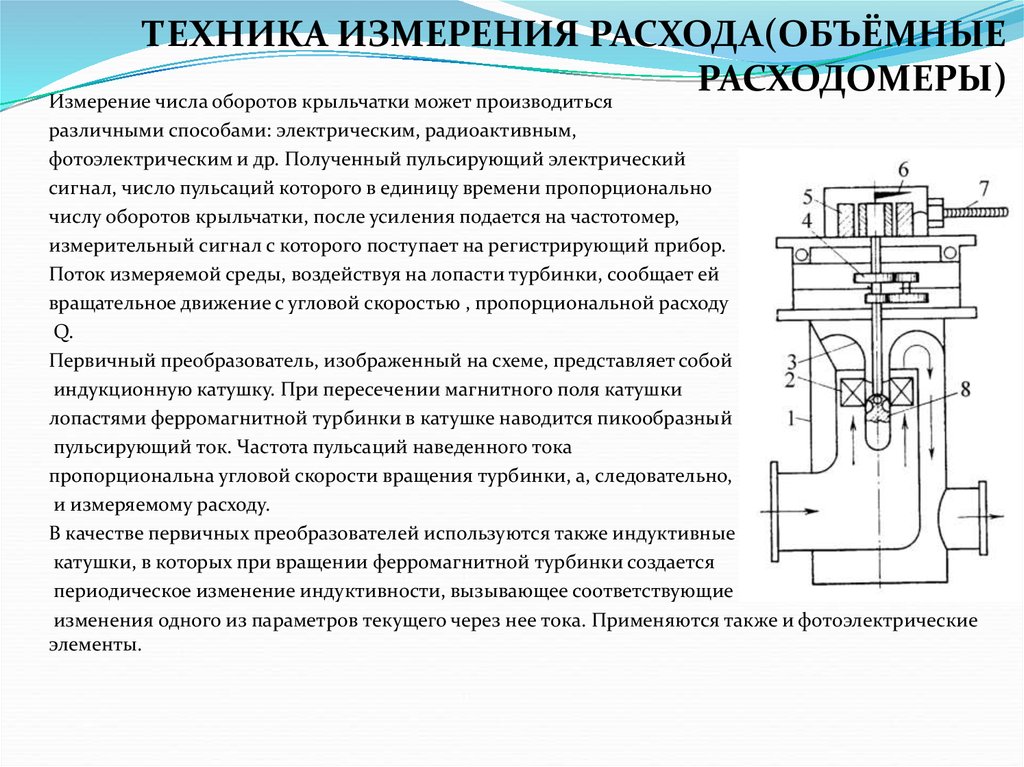

Измерение числа оборотов крыльчатки может производитьсяразличными способами: электрическим, радиоактивным,

фотоэлектрическим и др. Полученный пульсирующий электрический

сигнал, число пульсаций которого в единицу времени пропорционально

числу оборотов крыльчатки, после усиления подается на частотомер,

измерительный сигнал с которого поступает на регистрирующий прибор.

Поток измеряемой среды, воздействуя на лопасти турбинки, сообщает ей

вращательное движение с угловой скоростью , пропорциональной расходу

Q.

Первичный преобразователь, изображенный на схеме, представляет собой

индукционную катушку. При пересечении магнитного поля катушки

лопастями ферромагнитной турбинки в катушке наводится пикообразный

пульсирующий ток. Частота пульсаций наведенного тока

пропорциональна угловой скорости вращения турбинки, а, следовательно,

и измеряемому расходу.

В качестве первичных преобразователей используются также индуктивные

катушки, в которых при вращении ферромагнитной турбинки создается

периодическое изменение индуктивности, вызывающее соответствующие

изменения одного из параметров текущего через нее тока. Применяются также и фотоэлектрические

элементы.

18. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(ОБЪЁМНЫЕ РАСХОДОМЕРЫ)

Импульсы пульсирующего тока регистрируются отсчетной системой (регистратором) .Общее число импульсов, зарегистрированных этой системой за время t, характеризует суммарное

количество вещества, протекшее по трубопроводу за это время. Число импульсов, зарегистрированных

(отсчитанных) системой за единицу времени, характеризует расход измеряемого вещества.

Основными эксплуатационными факторами, существенно влияющими на точность измерения расхода

турбинными расходомерами, являются:

1) изменение вязкости измеряемой среды;

2) износ опор;

3) закрутка потока, вызванная влиянием местных сопротивлении.

Вследствие этого, данные приборы мало пригодны для измерения расхода загрязненных или абразивных

сред, а также жидкостей, сильно меняющих свою вязкость при числах Рейнольдса, меньших критических

(переход ламинарного течения к турбулентному)

Влияние местных сопротивлений, закручивающих поток, в значительной мере устраняется, если перед

турбинным датчиком установить специальные направляющие или сопловые аппараты. В этом случае для

нормальной эксплуатации турбинных датчиков не требуется столь длинных прямых участков

трубопровода как для других типов расходомеров.

Сравнительно редко применяют турбинные расходомеры для измерения расхода газов.

19. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(ОБЪЁМНЫЕ РАСХОДОМЕРЫ)

ЭЛЕКТРОМАГНИТНЫЕ (ИНДУКЦИОННЫЕ) РАСХОДОМЕРЫДля контроля нестационарных потоков нашли применение некоторые прикладные области магнитной

гидродинамики — науки, которая изучает взаимодействие электромагнитного поля с жидкими или

газообразными проводящими потоками. Для определения скорости потока используются различные

методы непосредственного или косвенного измерения разности потенциалов, индуцируемых при

движении жидкости в трубопроводе при наличии поперечного магнитного поля.

В проводнике, пересекающем силовые линии магнитного поля,

индуктируется э.д.с., пропорциональная скорости движения

проводника. При этом направление тока, возникающего в

проводнике, перпендикулярно направлению его (проводника)

движения и направлению магнитного поля. Это известный

закон электромагнитной индукции -закон Фарадея.

Если заменить проводник потоком проводящей жидкости,

текущей между полюсами магнита, и измерять э.д.с., наведенную

в жидкости по закону Фарадея, можно получить принципиальную

схему (рис.) электромагнитного расходомера.

В таких расходомерах плоскости измерительных электродов должны располагаться вертикально во

избежание разрыва электрической цепи между ними из-за образования газовой подушки под верхним

электродом или осаждения. непроводящих твердых частиц на нижнем электроде.

Патрубок датчика такого расходомера должен выполняться из немагнитного материала с большим

электрическим сопротивлением. Это уменьшает искажения магнитного потока стенкой трубы и

уменьшает токи Фуко. Наиболее часто приемлемым материалом является аустенитная сталь.

Пластмассовые и неметаллические материалы с большим электрическим сопротивлением и большой

механической прочностью могут применяться в тех случаях, когда они обладают достаточной

стойкостью по отношению к измеряемым средам.

20. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(ОБЪЁМНЫЕ РАСХОДОМЕРЫ)

Электрохимические процессы в потоке жидкости, различные помехи и наводки, непостоянствонапряжения питания, и другие, не позволяют получить высокой точности измерений расхода. Так,

изготовляемые в России электромагнитные расходомеры, несмотря на индивидуальную градуировку и

весьма совершенные средства измерения Е, имеют класс точности всего лишь 1,5—2,5.

Существенным и основным недостатком электромагнитных расходомеров с постоянным магнитом,

ограничивающим их применение для измерения слабопульсирующих потоков, является поляризация

измерительных электродов, при которой изменяется сопротивление датчика, а следовательно,

появляются существенные дополнительные погрешности. Поляризацию уменьшают, применяя

электроды с платиновым или танталовым покрытием, а также угольные и каломелиевые электроды.

Электромагнитные расходомеры малоинерционны по сравнению с расходомерами других типов.

Поэтому они незаменимы в тех процессах автоматического регулирования, где запаздывание играет

существенную роль, или при измерении быстро меняющихся расходов.

Крыльчатка под давлением движущегося потока совершает вращательное движение. При стационарном

режиме скорость ее вращения пропорциональна скорости потока. Конструктивно крыльчатка может

быть выполнена аксиальной или тангенциальной.

21. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(ОБЪЁМНЫЕ РАСХОДОМЕРЫ)

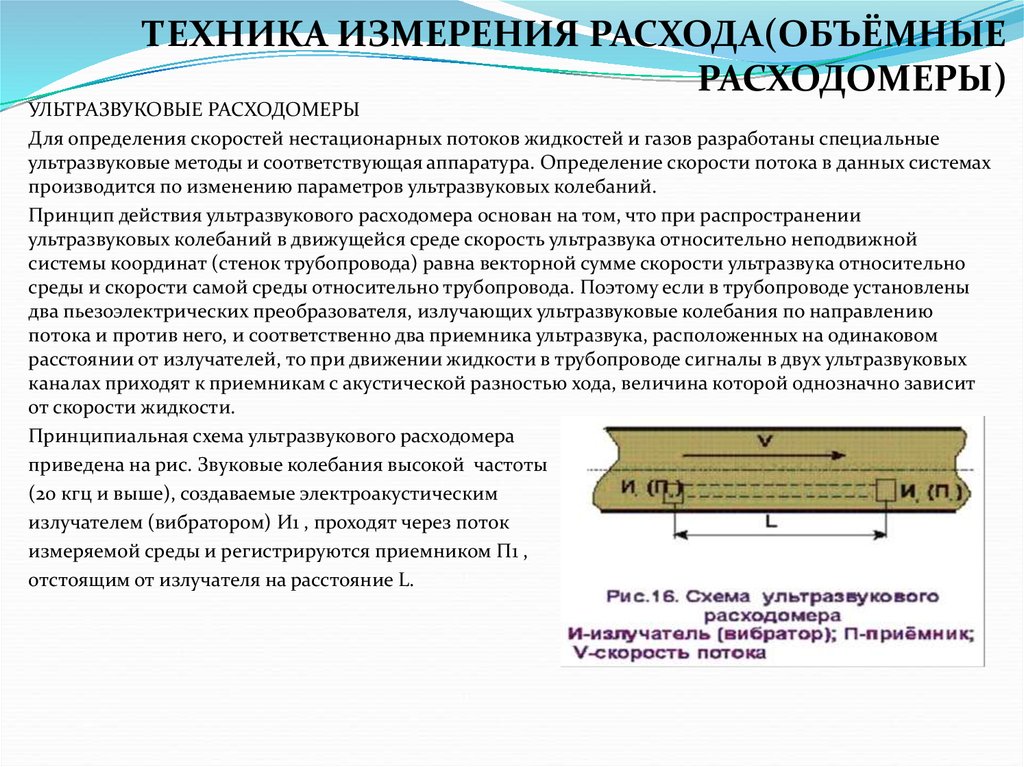

УЛЬТРАЗВУКОВЫЕ РАСХОДОМЕРЫДля определения скоростей нестационарных потоков жидкостей и газов разработаны специальные

ультразвуковые методы и соответствующая аппаратура. Определение скорости потока в данных системах

производится по изменению параметров ультразвуковых колебаний.

Принцип действия ультразвукового расходомера основан на том, что при распространении

ультразвуковых колебаний в движущейся среде скорость ультразвука относительно неподвижной

системы координат (стенок трубопровода) равна векторной сумме скорости ультразвука относительно

среды и скорости самой среды относительно трубопровода. Поэтому если в трубопроводе установлены

два пьезоэлектрических преобразователя, излучающих ультразвуковые колебания по направлению

потока и против него, и соответственно два приемника ультразвука, расположенных на одинаковом

расстоянии от излучателей, то при движении жидкости в трубопроводе сигналы в двух ультразвуковых

каналах приходят к приемникам с акустической разностью хода, величина которой однозначно зависит

от скорости жидкости.

Принципиальная схема ультразвукового расходомера

приведена на рис. Звуковые колебания высокой частоты

(20 кгц и выше), создаваемые электроакустическим

излучателем (вибратором) И1 , проходят через поток

измеряемой среды и регистрируются приемником П1 ,

отстоящим от излучателя на расстояние L.

22. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(ОБЪЁМНЫЕ РАСХОДОМЕРЫ)

Прибор регистрирует разность времён распространения акустической волны по течению и противтечения. На основе этой разницы определяется скорость потока.

Погрешность измерения расхода существующими ультразвуковыми расходомерами составляет величину

порядка 2—5% от верхнего предела шкалы.

Кроме малой точности измерений, к недостаткам ультразвуковых расходомеров относят большую

сложность их измерительной части и вредное влияние ультразвуковых колебаний на физико-химические

свойства некоторых промышленных жидкостей и газов.

Основными достоинствами ультразвуковых расходомеров являются:

1) высокая надежность датчиков (излучателей и приемников ультразвуковых колебаний),

представляющих собой круглые пластинки кварца или титаната бария, устанавливаемые снаружи

трубопровода или защищенные от непосредственного контакта с измеряемой средой металлическим

(пластмассовым) звукопроводом;

2) отсутствие элементов, выступающих внутрь трубопровода, что дает те же положительные эффекты, как

и у электромагнитных расходомеров;

3) высокое быстродействие, позволяющее измерять пульсирующие расходы с частотой пульсаций до

10000 гц,

4) принципиальная возможность измерять расход, любых жидкостей и газов, в том числе и

неэлектропроводных, что выгодно отличает данные приборы от электромагнитных.

В общем можно отметить, что ультразвуковые расходомеры более приемлемы для измерения высоких

расходов. При этом, чем меньше скорость потока по отношению к скорости распространения звука в

контролируемой среде, тем, как правило, сложнее и точнее должна быть применяемая аппаратура.

23. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(МАССОВЫЕ РАСХОДОМЕРЫ)

ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ РАСХОДА В ЕДИНИЦАХ МАССЫ (МАССОВЫЕ РАСХОДОМЕРЫ)Необходимость автоматического контроля массовых расходов нестационарных потоков относится к тем

областям промышленности, где вес (масса) рабочего агента является критерием оценки качественных и

технико-экономических показателей различных промышленных процессов.

В зависимости от возможности универсального измерения массовых расходов различных веществ

массовые расходомеры различных принципов действия могут быть разделены на две группы.

К расходомерам первой группы относятся такие устройства, в которых измерение массового расхода

является следствием используемого принципа измерения. В таких устройствах измеряется

непосредственно массовый расход вне зависимости от физической сущности и свойств измеряемого

вещества и его параметров. Такие расходомеры универсальны и могут быть применены для измерения

расхода любых веществ. Примерами таких устройств являются турборасходомеры, расходомеры с

определением расхода по усилию Кориолиса, гироскопические расходомеры.

К расходомерам второй группы относятся устройства, которые по своему принципу действия не

являются измерителями массового расхода, но благодаря применению специальных датчиков и

корректирующих схем могут определять массовый расход вне зависимости от физической сущности

измеряемого вещества и изменения его свойств и параметров под влиянием внешних условий.

Однако, как правило, такие устройства предназначены для определения расходов сравнительно

небольшого диапазона веществ, так как определенные физические параметры вещества все-таки

оказывают «влияние на точность измерения таких расходомеров. К таким устройствам, в первую

очередь, относятся различные скоростные расходомеры, снабженные датчиками плотности и

соответствующими корректирующими схемами, а также ультразвуковые и некоторые тепловые

расходомеры. Рациональность применения того или иного типа массовых расходомеров определяется

эксплуатационными требованиями. В тех случаях, когда необходимо измерять расходы весьма

разнообразных веществ, наиболее рациональным является применение расходомеров первой группы.

Универсальные массовые расходомеры являются единственно пригодными устройствами для измерения

многокомпонентных потоков, состоящих из двух (или более) несмешивающихся веществ (например,

жидкие потоки с газовыми включениями).

24. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(МАССОВЫЕ РАСХОДОМЕРЫ)

Ввиду того, что в целом ряде объектов приходится выполнять автоматический контроль именно такихмногокомпонентных потоков, в настоящее время ощущается острая потребность в массовых расходомерных

системах универсального применения.

Принцип действия универсальных расходомеров основан на том, что потоку измеряемого вещества

сообщается дополнительное движение, чтобы создать в потоке инерционные эффекты, по которым судят о

величине массового расхода. В связи с этим данные расходомеры называют ещё инерционными. В

зависимости от того, какое именно дополнительное движение сообщается потоку (при помощи

вращающегося или колеблющегося звена), на чувствительном элементе прибора возникает или усилие

Кориолиса, или гироскопический, или инерционный момент.

Существуют инерционные расходомеры двух типов: расходомеры с вращающимся или колеблющимся

участком трубопровода сложной конфигурации. К ним относятся гироскопические и кориолисовы

расходомеры; турборасходомеры.

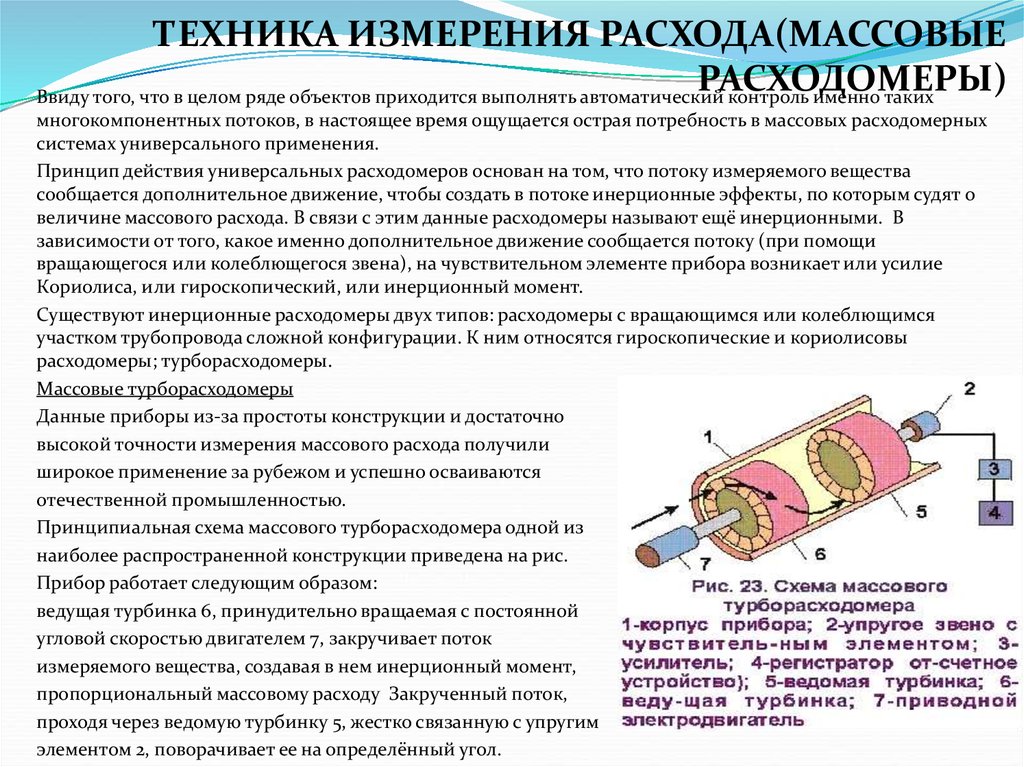

Массовые турборасходомеры

Данные приборы из-за простоты конструкции и достаточно

высокой точности измерения массового расхода получили

широкое применение за рубежом и успешно осваиваются

отечественной промышленностью.

Принципиальная схема массового турборасходомера одной из

наиболее распространенной конструкции приведена на рис.

Прибор работает следующим образом:

ведущая турбинка 6, принудительно вращаемая с постоянной

угловой скоростью двигателем 7, закручивает поток

измеряемого вещества, создавая в нем инерционный момент,

пропорциональный массовому расходу Закрученный поток,

проходя через ведомую турбинку 5, жестко связанную с упругим

элементом 2, поворачивает ее на определённый угол.

25. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(МАССОВЫЕ РАСХОДОМЕРЫ)

При постоянной угловой скорости вращения ведущей турбинки, массовый расход характеризуетсядеформацией упругого элемента и углом поворота ведомой турбинки, который преобразуется в

пропорциональный электрический сигнал.

Погрешность измерения массового расхода турборасходомерами может быть доведена до ± (0,5—1) % от

верхнего предела измерений. Повышение точности лимитируется трудностями поддержания

постоянства числа оборотов ведущей турбинки, нестабильностью характеристик упругих элементов,

воспринимающих действие инерционного момента, и изменением к. п. д. приводного двигателя при

изменении нагрузки (расхода).

Кроме того, на показания турборасходомеров влияет изменение вязкости измеряемой среды, а их

надежность ограничивается наличием изнашивающихся опор.

26. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(МАССОВЫЕ РАСХОДОМЕРЫ)

Расходомер MFS 3000 серии ЕРасходомер MFS 2000 серии Р

27. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА(МАССОВЫЕ РАСХОДОМЕРЫ)

Прямотрубный расходомер MFM 4085серии "G+"

Расходомер CORIMASS G+ Class

Промышленность

Промышленность