Похожие презентации:

Технология изготовления породоразрушающих инструментов. Эксплуатация горных инструментов. Тема 8

1. Технология изготовления породоразрушающих инструментов

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАННАО «Казахский национальный исследовательский технический университет

имени К.И. Сатпаева»

Институт промышленной инженерии им. А. Буркитбаева

Кафедра «Стандартизация, сертификация и технология машиностроения»

Специальность 6М071200 – «Машиностроение»

Форма

обучения

Всего

Курс

Семестр

Лекций

Практические

занятия

Рубежный

контроль

СРМП

СРМ

Трудоемкость

Экзамен

Дневная

2 кредита

1

2

30 часов

15 часов

2

45 часов

45 часов

135 часов

2 семестр

В.В. Поветкин

д.т.н., профессор

2.

ТЕМА 8 – ЭКСПЛУАТАЦИЯ ГОРНЫХ ИНСТРУМЕНТОВ.-

Стойкость и расход резцов выемочных машин;

-

Стойкость и расход буровых резцов;

-

Методика производственных испытаний горных инструментов;

-

Восстановление и заточка твердосплавных инструментов;

-

Технологические методы повышения надежности горных инструментов;

-

Расчет экономической эффективности от создания и внедрения новых

типов горных инструментов;

-

Направления совершенствования горных инструментов.

3.

8.1. Стойкость и расход резцов выемочных машин.На стойкость резцов выемочных машин влияют следующие факторы:

прочностные и абразивные свойства пласта, геометрия инструмента,

износостойкость армирующего материала, длина шути резания и параметры

режима резания.

Уравнение для определения стойкости комбайновых и струговых резцов.

Максимальный износ по высоте для резцов комбайнов:

где Uо — износ по высоте за период приработки, мм; ρ — показатель абразивности

угольного пласта, мг/км; Кмат — относительная износостойкость, показывающая, во

сколько раз интенсивность изнашивания материала iмат ниже интенсивности

изнашивания эталона из стали марки 45, численно равной показателю абразивности

угольного пласта ρ; LТР max — путь трения (км), соответствующий допустимой для

данного типа инструмента площадке затупления S3max (см2); Y0 — сила подачи на

остром резце, Н; С1, С2, С3 — постоянные коэффициенты; Rсж - временное

сопротивление угля одноосному сжатию, МПа.

4.

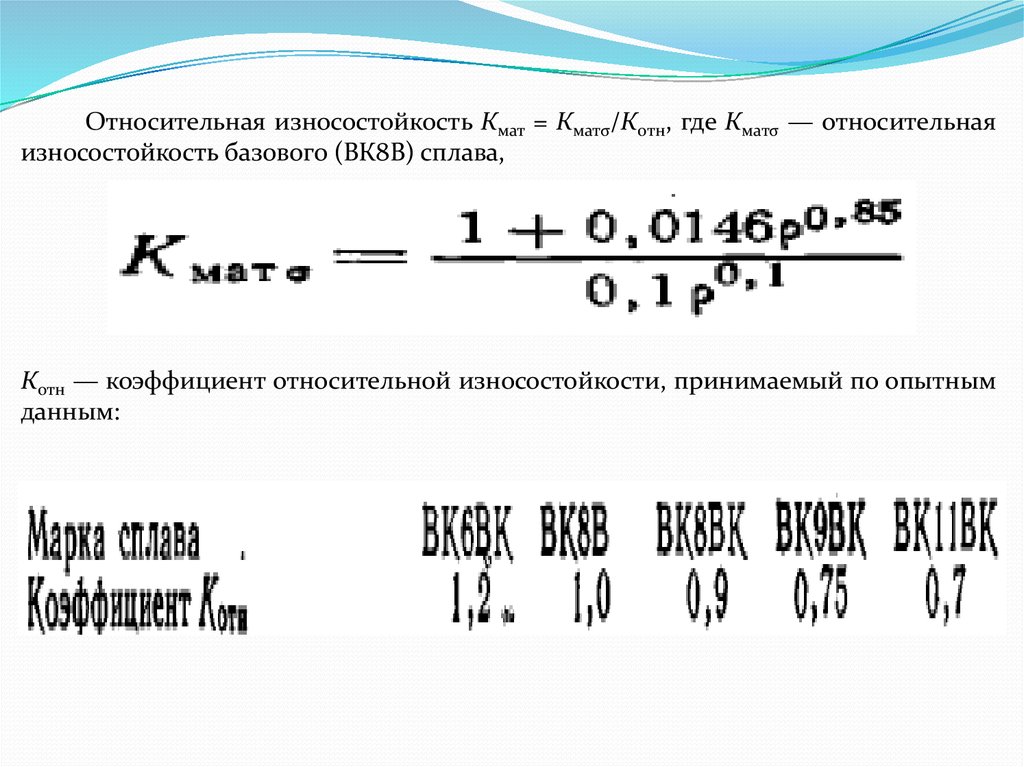

Относительная износостойкость Кмат = Кматσ/Котн, где Кматσ — относительнаяизносостойкость базового (ВК8В) сплава,

Котн — коэффициент относительной износостойкости, принимаемый по опытным

данным:

5.

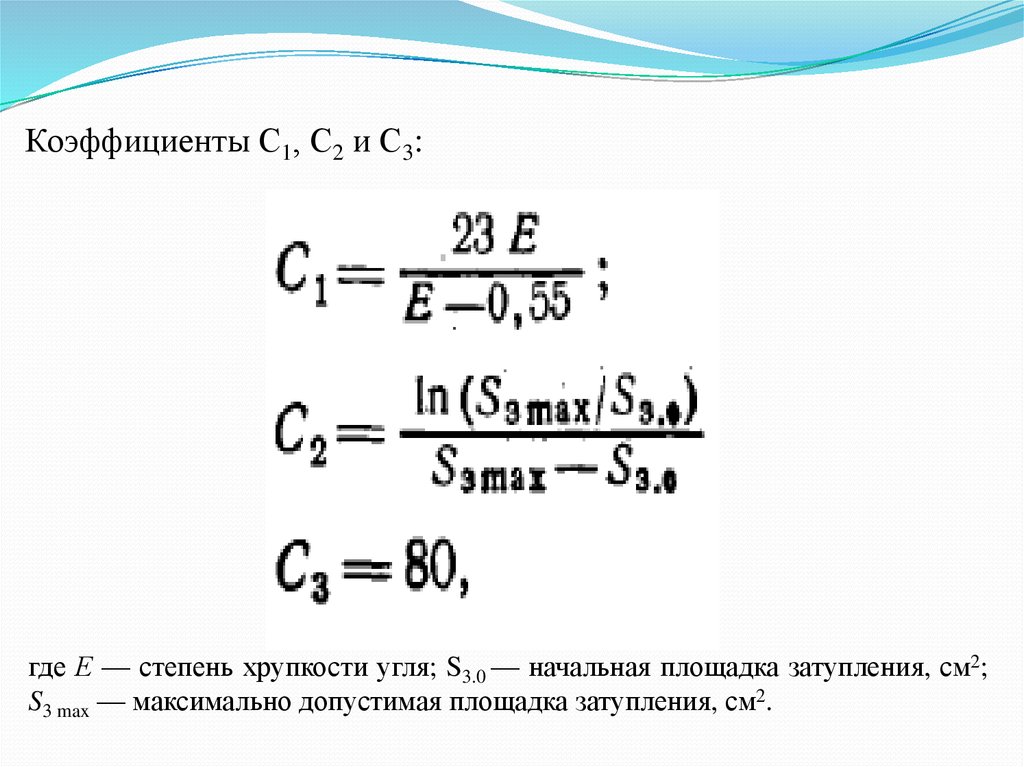

Коэффициенты С1, С2 и С3:где Е — степень хрупкости угля; S3.0 — начальная площадка затупления, см2;

S3 max — максимально допустимая площадка затупления, см2.

6.

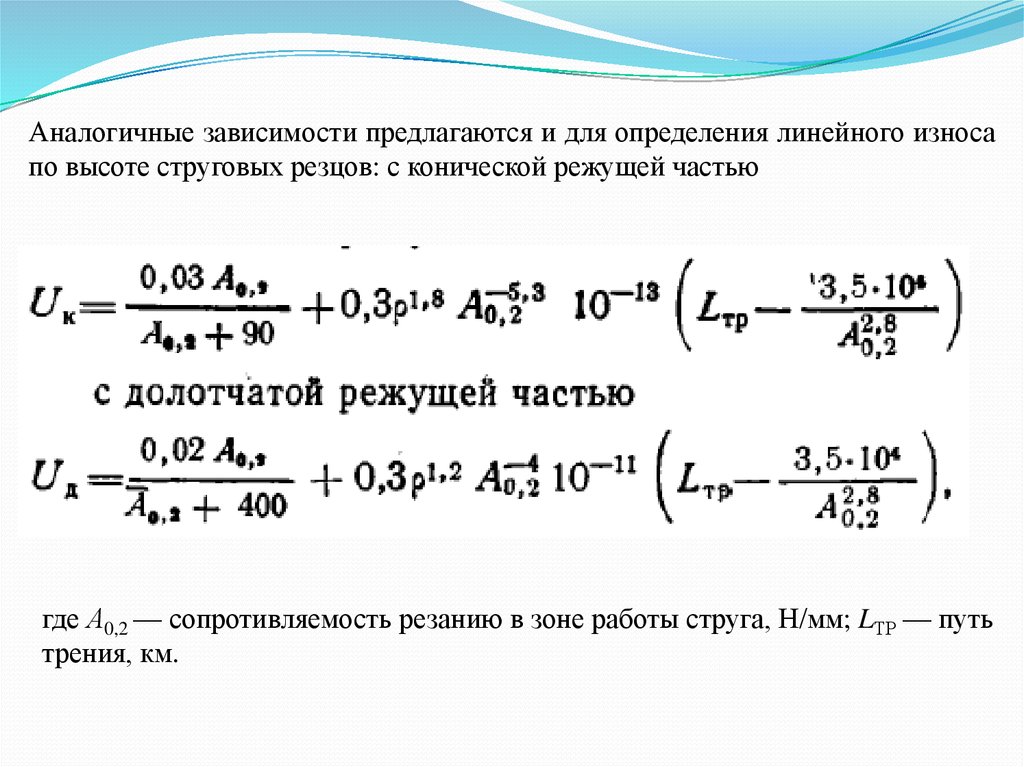

Аналогичные зависимости предлагаются и для определения линейного износапо высоте струговых резцов: с конической режущей частью

где А0,2 — сопротивляемость резанию в зоне работы струга, Н/мм; LTР — путь

трения, км.

7.

В табл. 8.1 приведены нормы удельного расхода резцов ЗР4-80 и РКС-1 дляочистных комбайнов по отрасли.

8.

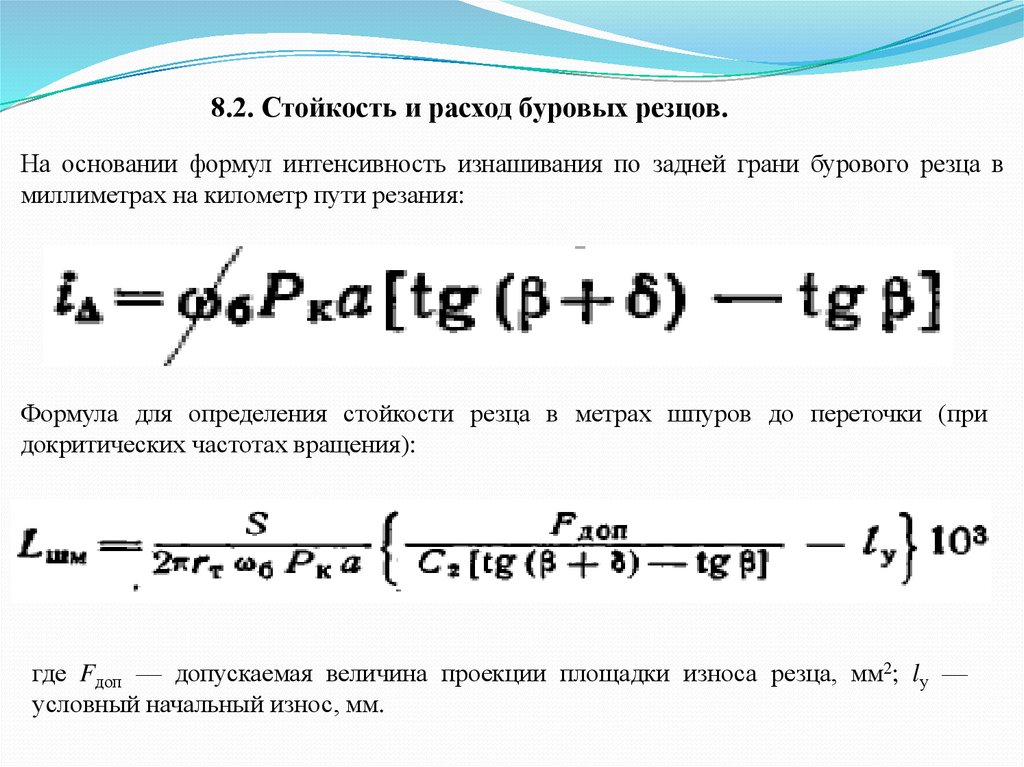

8.2. Стойкость и расход буровых резцов.На основании формул интенсивность изнашивания по задней грани бурового резца в

миллиметрах на километр пути резания:

Формула для определения стойкости резца в метрах шпуров до переточки (при

докритических частотах вращения):

где Fдоп — допускаемая величина проекции площадки износа резца, мм2; lу —

условный начальный износ, мм.

9.

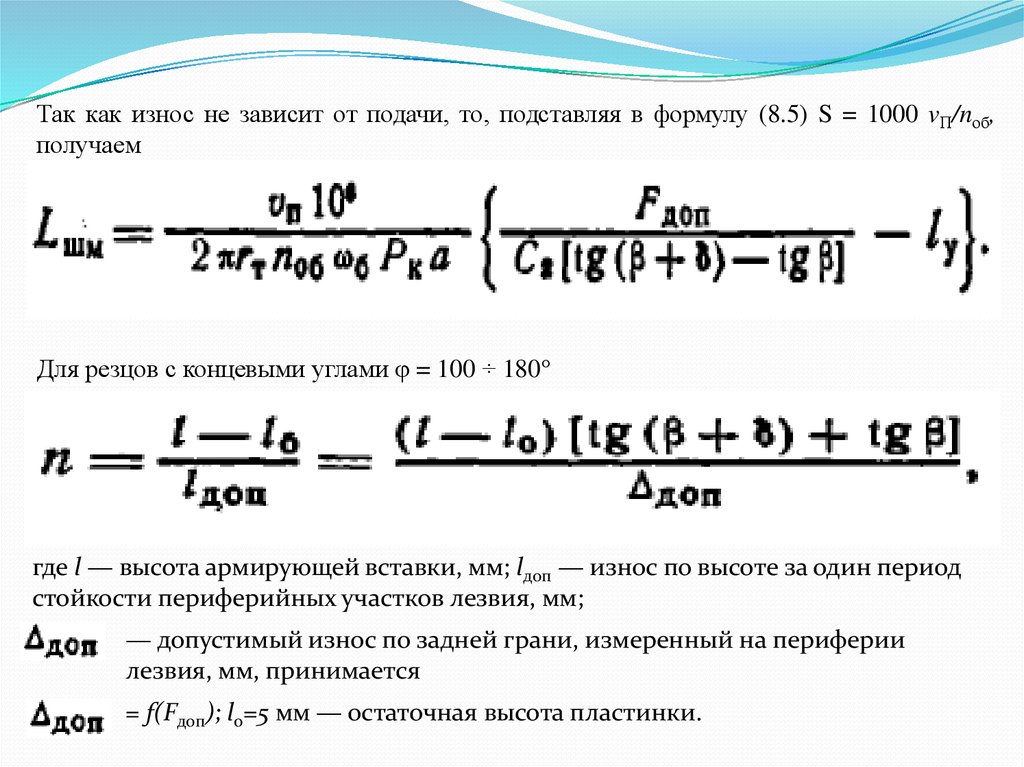

Так как износ не зависит от подачи, то, подставляя в формулу (8.5) S = 1000 vП/noб,получаем

Для резцов с концевыми углами φ = 100 ÷ 180°

где l — высота армирующей вставки, мм; lдоп — износ по высоте за один период

стойкости периферийных участков лезвия, мм;

— допустимый износ по задней грани, измеренный на периферии

лезвия, мм, принимается

= f(Fдоп); lо=5 мм — остаточная высота пластинки.

10.

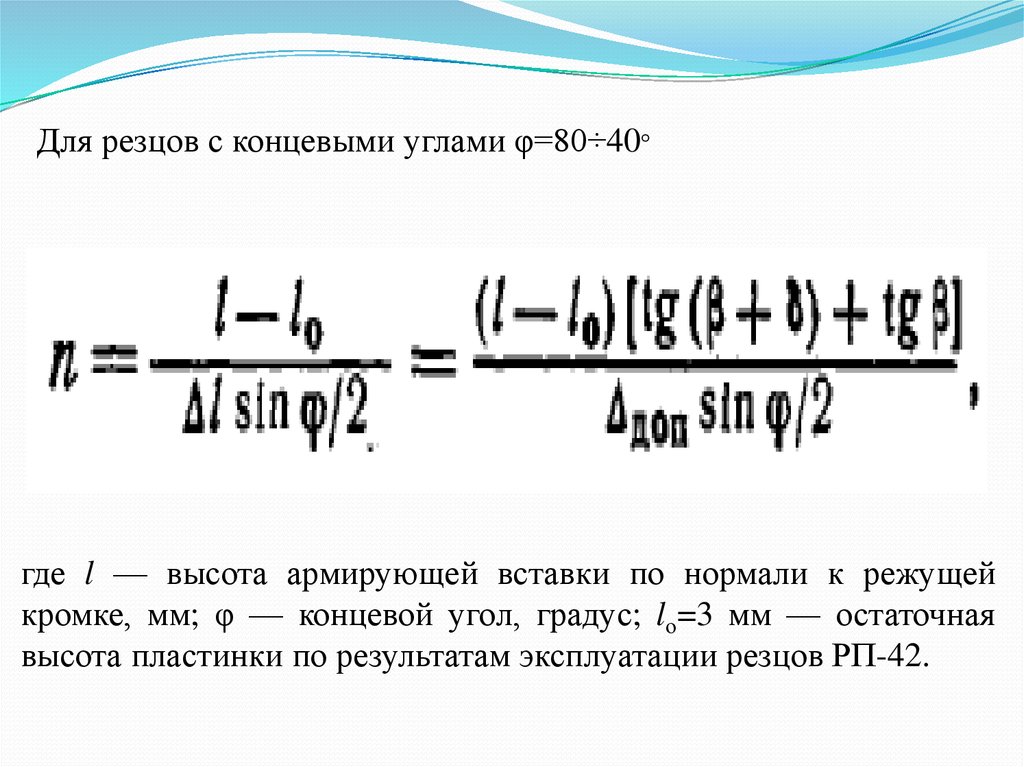

Для резцов с концевыми углами φ=80÷40°где l — высота армирующей вставки по нормали к режущей

кромке, мм; φ — концевой угол, градус; lо=3 мм — остаточная

высота пластинки по результатам эксплуатации резцов РП-42.

11.

8.3. Методика производственных испытаний горных инструментов.Необходимость проведения предварительных и приемочных испытаний опытных

партий инструмента регламентируется нормативными документами, в частности, РД

12.14.104—86 Порядок организации и проведения работ по разработке и постановке па

производство продукции угольного машиностроения. Рабочая программа и методика

испытаний разрабатываются, как правило, на основании типовой программы и

методики головным разработчиком.

Оценку эксплуатационных качеств инструментов проводят по основным

показателям: производительности машины; удельному расходу инструментов (общему,

приведенному) и по видам отказов (износу, поломкам и выпадению твердосплавной

армировки, поломкам державок и потерям резцов); наработке на резец; удельному весу

(%) резцов, пригодных для повторного использования (для выемочных комбайнов);

удельному расходу твердого сплава; динамической загруженности (для выемочных

комбайнов); энергоемкости выемки (проходки); сортности добываемого угля и

пылеобразованию; интенсивности изнашивания или удельному износу (только при

испытаниях инструментов с новыми марками твердых сплавов); экономической

эффективности промышленного применения.

12.

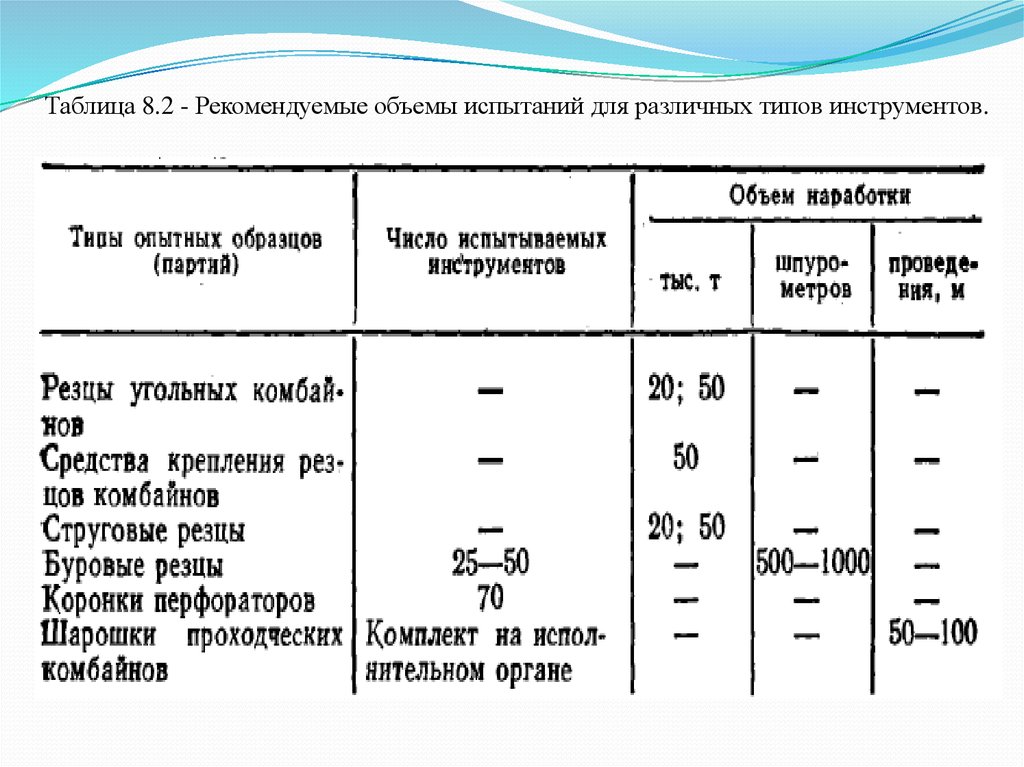

Таблица 8.2 - Рекомендуемые объемы испытаний для различных типов инструментов.13.

8.4. Восстановление и заточка твердосплавных инструментов.Заточка кругами КЗ. Для заточки режущего инструмента рекомендуют круги из

зеленого карбида кремния (КЗ) на керамической связке твердостью СМ—Мз,

зернистостью 40 (ГОСТ 3647—80) и со структурой № 5, плоской формы и

прямого профиля (формы ПП), диаметром 300—400 мм. Для заточки коронок

применяют круги чашечного профиля (ЧЦ) диаметром 250 мм и плоские (ПП)

диаметром 200 мм и более.

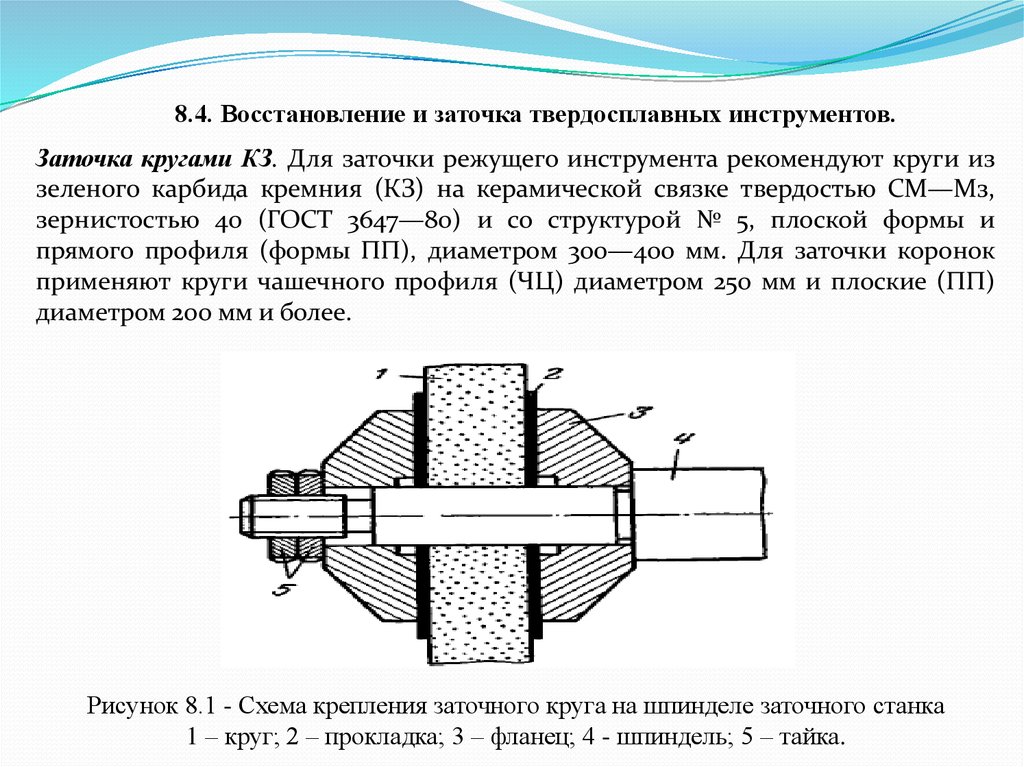

Рисунок 8.1 - Схема крепления заточного круга на шпинделе заточного станка

1 – круг; 2 – прокладка; 3 – фланец; 4 - шпиндель; 5 – тайка.

14.

Электроалмазная заточка. Принцип электроалмазнойзаточки заключается: обрабатываемый материал

подвергается одновременно электрохимическому и

механическому воздействиям. Инструмент затачивается

находящимся

под

электрическим

напряжением

алмазным кругом в среде электролита. При этом

происходят анодное окисление металла затачиваемого

инструмента и удаление оксидной пленки алмазным

кругом.

15.

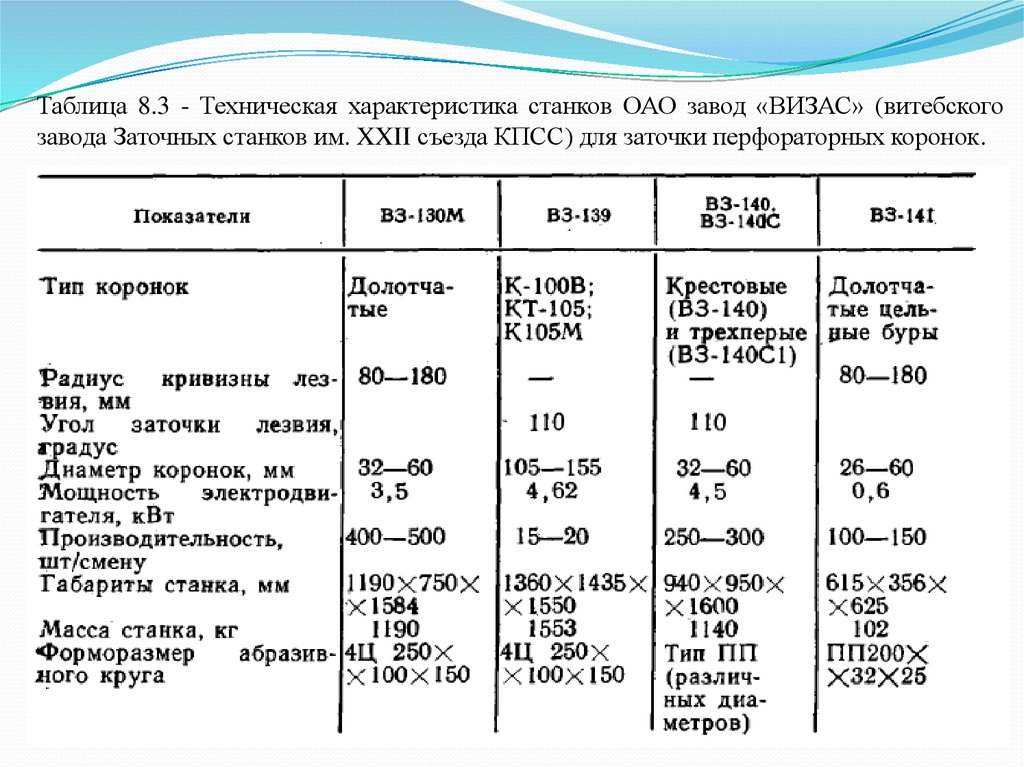

Таблица 8.3 - Техническая характеристика станков ОАО завод «ВИЗАС» (витебскогозавода Заточных станков им. XXII съезда КПСС) для заточки перфораторных коронок.

16.

8.5. Технологические методы повышения надежности горных инструментовВиброобъемная обработка включает зачистку и упрочнение. В качестве рабочей

среды для зачистки используют отходы абразивных кругов и фарфорового

производства, а также специальные материалы. Упрочняют инструмент и сплав в среде

твердосплавных шариков диаметром 8—10 мм. Обработке подвергают как твердый

сплав перед пайкой, так и готовый инструмент. Время обработки 1—2 ч.

Рисунок 8.2 – Схема вибрационной установки:

1 – рабочая камера; 2 – шланг подачи раствора; 3 – насос; 4 – бак – отстойник; 5 – труба

для слива; 6 – спиральная пружина; 7 – вал с несбалансированными грузами; 8 – груз;

9 – основание; 10 – ленточная пружина.

17.

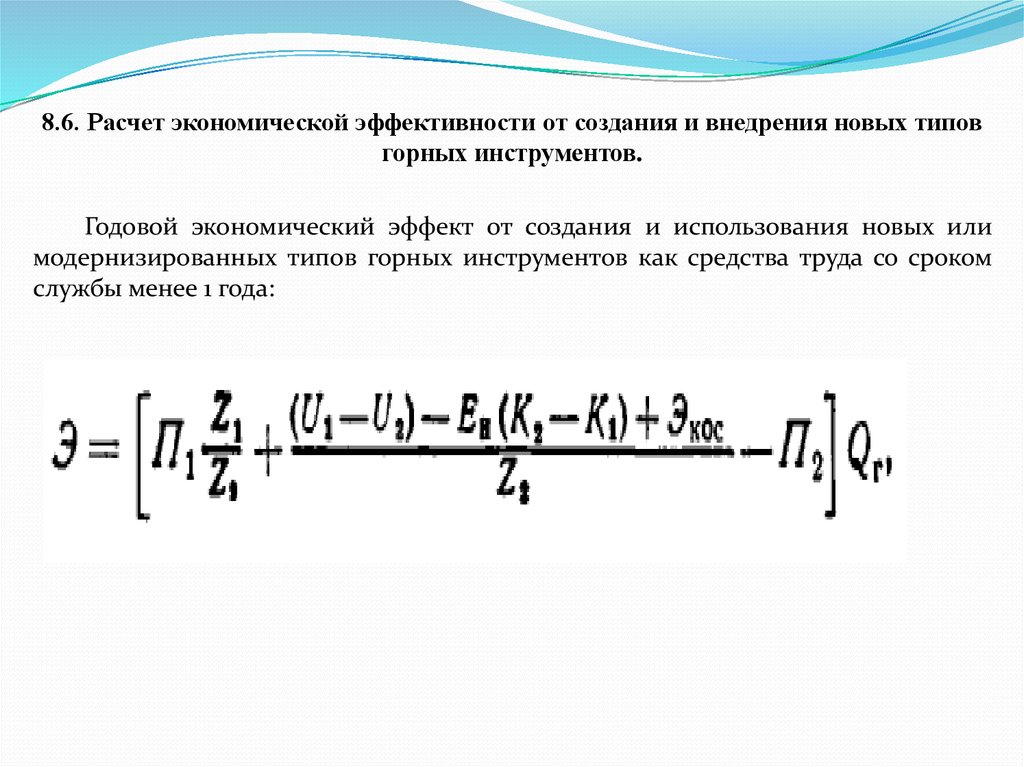

8.6. Расчет экономической эффективности от создания и внедрения новых типовгорных инструментов.

Годовой экономический эффект от создания и использования новых или

модернизированных типов горных инструментов как средства труда со сроком

службы менее 1 года:

18.

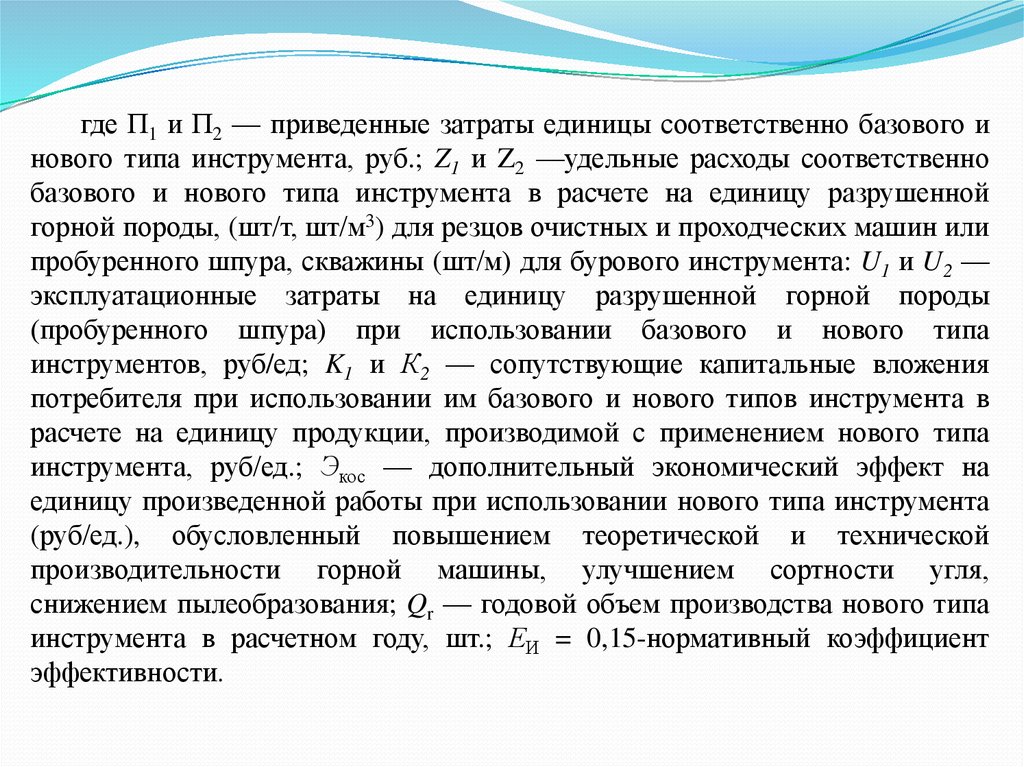

где П1 и П2 — приведенные затраты единицы соответственно базового инового типа инструмента, руб.; Z1 и Z2 —удельные расходы соответственно

базового и нового типа инструмента в расчете на единицу разрушенной

горной породы, (шт/т, шт/м3) для резцов очистных и проходческих машин или

пробуренного шпура, скважины (шт/м) для бурового инструмента: U1 и U2 —

эксплуатационные затраты на единицу разрушенной горной породы

(пробуренного шпура) при использовании базового и нового типа

инструментов, руб/ед; K1 и К2 — сопутствующие капитальные вложения

потребителя при использовании им базового и нового типов инструмента в

расчете на единицу продукции, производимой с применением нового типа

инструмента, руб/ед.; Экос — дополнительный экономический эффект на

единицу произведенной работы при использовании нового типа инструмента

(руб/ед.), обусловленный повышением теоретической и технической

производительности горной машины, улучшением сортности угля,

снижением пылеобразования; Qr — годовой объем производства нового типа

инструмента в расчетном году, шт.; ЕИ = 0,15-нормативный коэффициент

эффективности.

19.

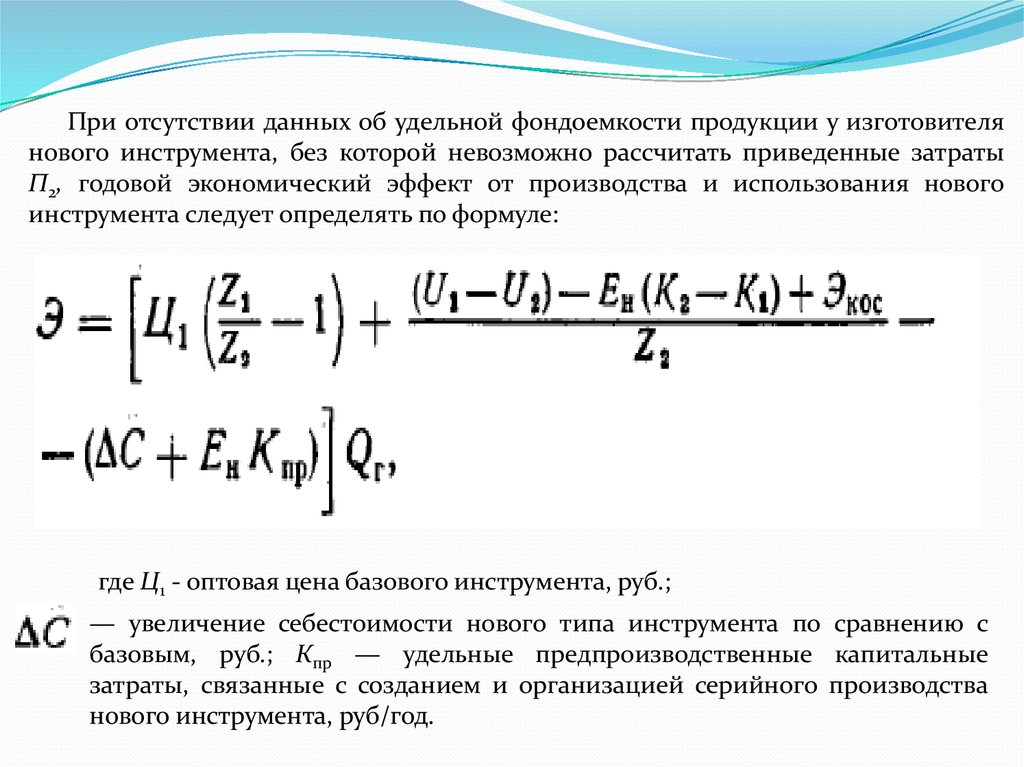

При отсутствии данных об удельной фондоемкости продукции у изготовителянового инструмента, без которой невозможно рассчитать приведенные затраты

П2, годовой экономический эффект от производства и использования нового

инструмента следует определять по формуле:

где Ц1 - оптовая цена базового инструмента, руб.;

— увеличение себестоимости нового типа инструмента по сравнению с

базовым, руб.; Кпр — удельные предпроизводственные капитальные

затраты, связанные с созданием и организацией серийного производства

нового инструмента, руб/год.

20.

8.7. Направления совершенствования горных инструментов.Работа по совершенствованию и повышению эффективности горных

инструментов проводится в следующих направлениях: создания и применения

более износостойких и прочных инструментальных материалов, в первую

очередь, армирующих твердых сплавов; применения безвольфрамовых сплавов

для армирования резцов по мягким углям и горным породам; создания и

применения экономичных режущих инструментов, армированных алмазнотвердосплавными композициями для резания крепких и весьма крепких пород;

ускорения технического прогресса в области создания нового и

совершенствования существующего инструмента (разработать и внедрить САПР

при проектировании и ускоренные методы испытаний на прочность и

износостойкость); упрощения порядка ввода в серийное производство созданных

новых образцов; совершенствования технологии изготовления и восстановления

инструментов путем применения различных методов упрочнения режущей части

(виброобъемная обработка, напыление и т. п.), ужесточения методов контроля

качества изготовления армирующих изделий из твердых сплавов, а также самих

инструментов; совершенствования техники эксплуатации инструмента и

инструментального хозяйства, установления научно обоснованных норм расхода

инструментов на горных предприятиях; совершенствования существующих и

изыскания новых высокоэффективных способов механического разрушения

горных пород.

Промышленность

Промышленность