Похожие презентации:

Проектирование технологических операций

1. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

Технология машиностроенияЛекция 11

2. Содержание

1.2.

3.

4.

5.

Порядок проектирования.

Основы технического нормирования.

Схемы обработки.

Определение припусков.

Определение режимов обработки.

11.01.2019

Лекция 11

Коккарева Е.С.

2

3. Порядок проектирования технологических операций

Проектирование технологических операцийвключает:

уточнение числа и последовательности

переходов;

определение промежуточных припусков;

выбор инструмента и режимов обработки;

выбор или проектирование станочных

приспособлений;

техническое нормирование операции.

11.01.2019

Лекция 11

Коккарева Е.С.

3

4. Основы технического нормирования

Цель технического нормирования –расчет технически обоснованной

нормы времени.

В единичном и серийном производстве

технически обоснованной является

норма штучно-калькуляционного

времени.

В массовом производстве технически

обоснованной является норма

штучного времени.

11.01.2019

Лекция 11

Коккарева Е.С.

4

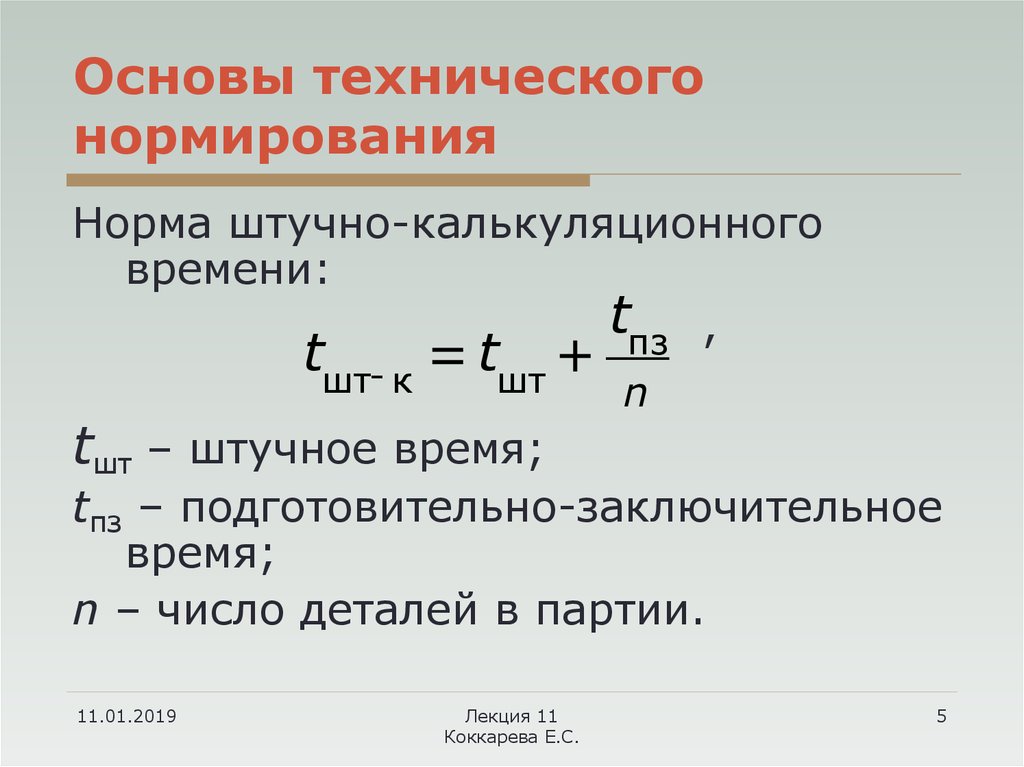

5. Основы технического нормирования

Норма штучно-калькуляционноговремени:

tпз ,

tшт- к = tшт +

tшт – штучное время;

n

tпз – подготовительно-заключительное

время;

n – число деталей в партии.

11.01.2019

Лекция 11

Коккарева Е.С.

5

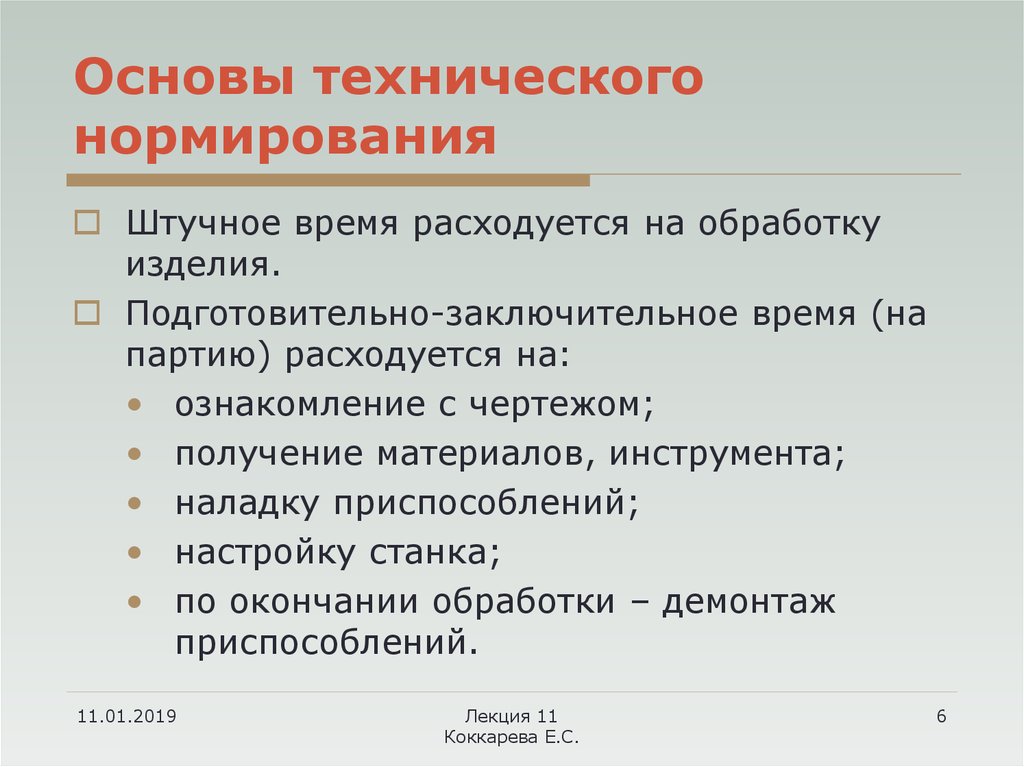

6. Основы технического нормирования

Штучное время расходуется на обработкуизделия.

Подготовительно-заключительное время (на

партию) расходуется на:

• ознакомление с чертежом;

• получение материалов, инструмента;

• наладку приспособлений;

• настройку станка;

• по окончании обработки – демонтаж

приспособлений.

11.01.2019

Лекция 11

Коккарева Е.С.

6

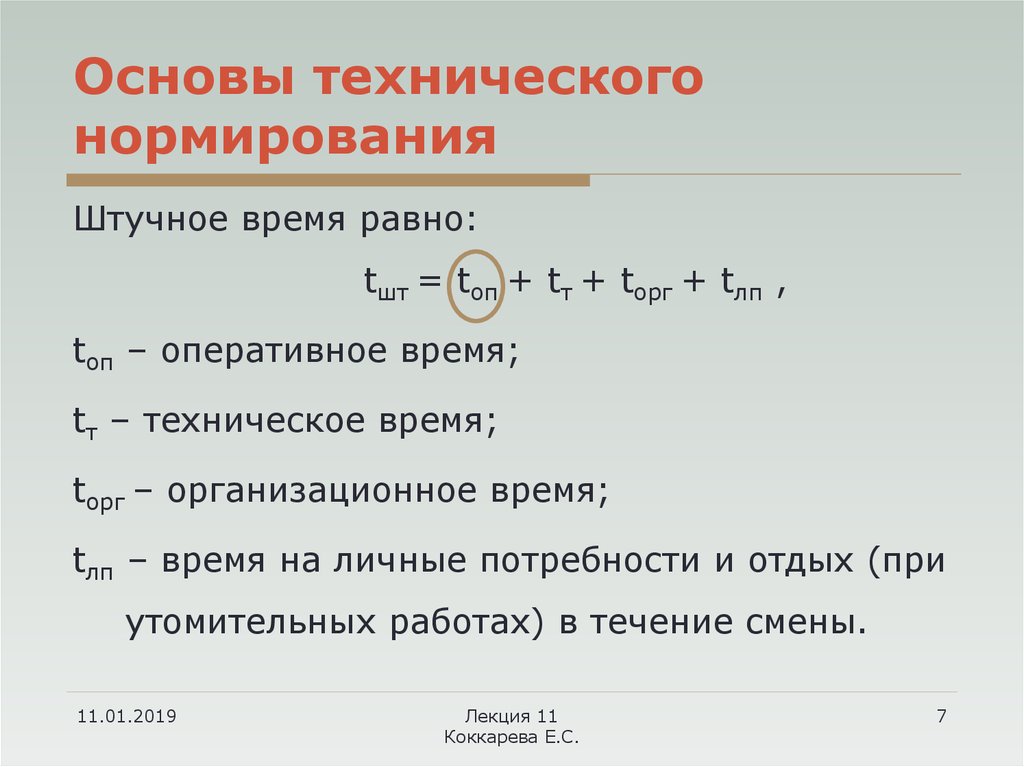

7. Основы технического нормирования

Штучное время равно:tшт = tоп + tт + tорг + tлп ,

tоп – оперативное время;

tт – техническое время;

tорг – организационное время;

tлп – время на личные потребности и отдых (при

утомительных работах) в течение смены.

11.01.2019

Лекция 11

Коккарева Е.С.

7

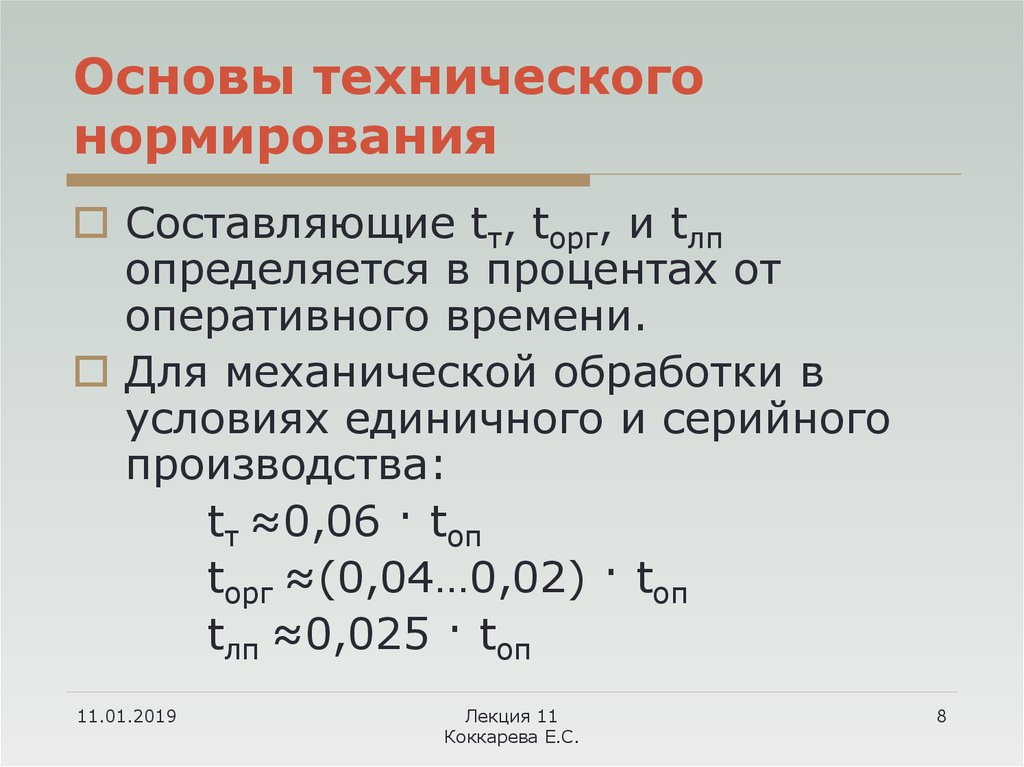

8. Основы технического нормирования

Составляющие tт, tорг, и tлпопределяется в процентах от

оперативного времени.

Для механической обработки в

условиях единичного и серийного

производства:

tт ≈0,06 · tоп

tорг ≈(0,04…0,02) · tоп

tлп ≈0,025 · tоп

11.01.2019

Лекция 11

Коккарева Е.С.

8

9. Основы технического нормирования

Оперативное время:tоп = tо + tв ,

tо – основное время;

tв – вспомогательное время.

Основное время может быть

машинным, ручным и машинноручным.

11.01.2019

Лекция 11

Коккарева Е.С.

9

10. Основы технического нормирования

Машинное время определяется исходя изрежима обработки.

Общая формула для определения машинного

времени:

tо

=

L ∙i

Vs

,

L – расчетная длина обработки, мм;

i – число проходов;

Vs – скорость подачи, мм/мин.

11.01.2019

Лекция 11

Коккарева Е.С.

10

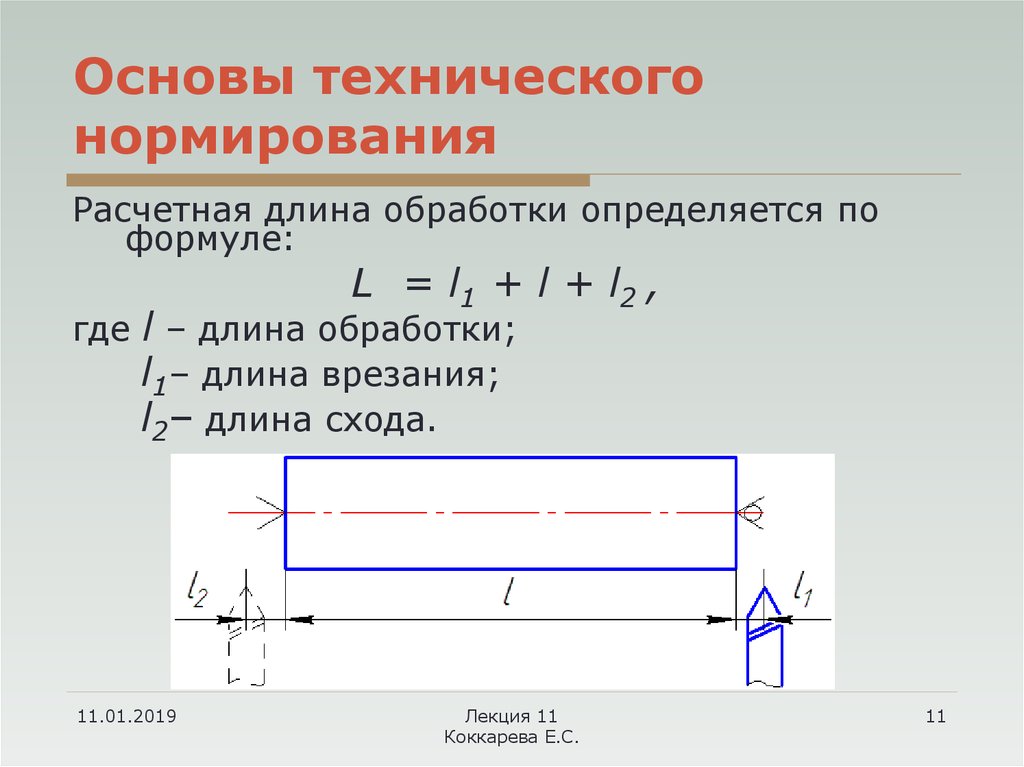

11. Основы технического нормирования

Расчетная длина обработки определяется поформуле:

L = l 1 + l + l2 ,

где l – длина обработки;

l1– длина врезания;

l2– длина схода.

11.01.2019

Лекция 11

Коккарева Е.С.

11

12. Основы технического нормирования

Вспомогательное время определяется понормативам.

Существуют

Нормативы вспомогательного времени tв ;

Укрупненные нормативы основного tо и

вспомогательного времени tв.

Наиболее просто использовать укрупненные

нормативы tо и tв.

11.01.2019

Лекция 11

Коккарева Е.С.

12

13. Основы технического нормирования

По укрупненным нормативам вспомогательноевремя определяется по формуле:

tв = tуст + tпер + tдоп + tизм ,

tуст –время на установку и снятие заготовки;

t пер –время на основные приемы, связанные с

переходом;

t доп –время на дополнительные приемы,

связанные с переходом;

t изм –время на измерение после обработки.

11.01.2019

Лекция 11

Коккарева Е.С.

13

14. Cхемы обработки

При проектированиитехнологических операций

применяются принципы

концентрации и дифференциации.

Схема обработки определяет

порядок выполнения и степень

концентрации технологических

переходов в операции

11.01.2019

Лекция 11

Коккарева Е.С.

14

15. Cхемы обработки

Схемы обработки различаются по:количеству заготовок

(одноместная и многоместная);

количеству инструментов

(одноинструментальная и

многоинструментальная);

последовательности

переходов (последовательная и

параллельная).

11.01.2019

Лекция 11

Коккарева Е.С.

15

16. Cхемы обработки

Одноместная последовательнаяобработка одним или несколькими

инструментами

11.01.2019

Лекция 11

Коккарева Е.С.

16

17. Cхемы обработки

Одноместная последовательнаяобработка одним или несколькими

инструментами

11.01.2019

Лекция 11

Коккарева Е.С.

17

18. Cхемы обработки

При одноместной последовательнойобработке оперативное время

является суммой основного и

вспомогательного времени:

tоп = tо + tв

11.01.2019

Лекция 11

Коккарева Е.С.

18

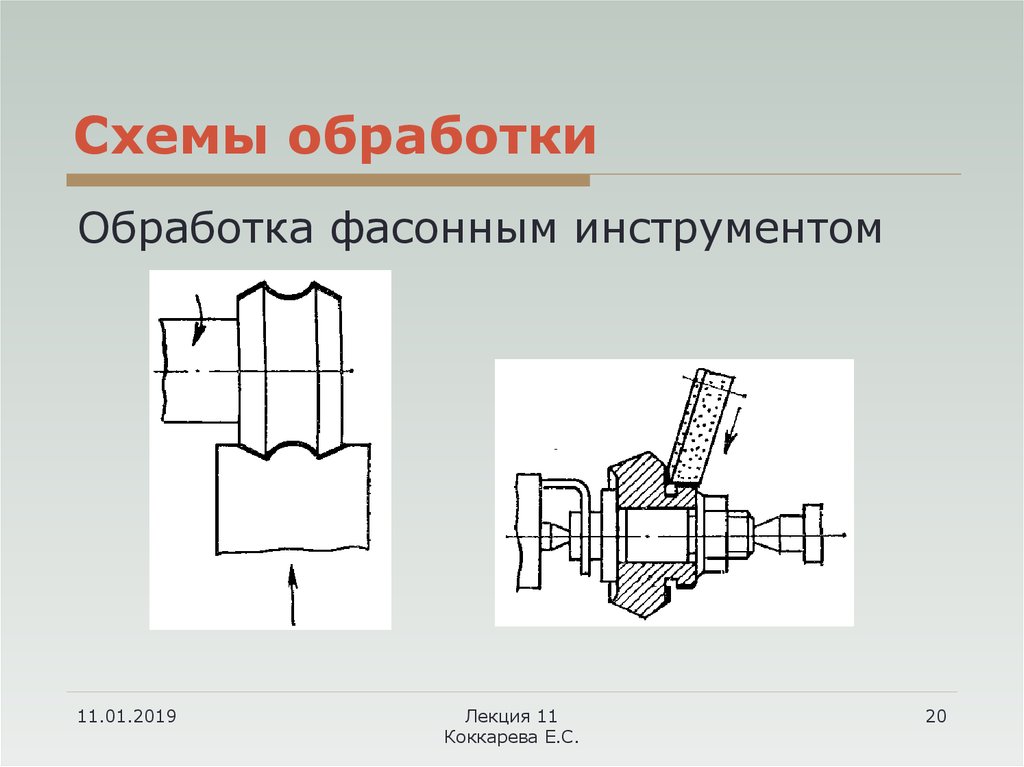

19. Cхемы обработки

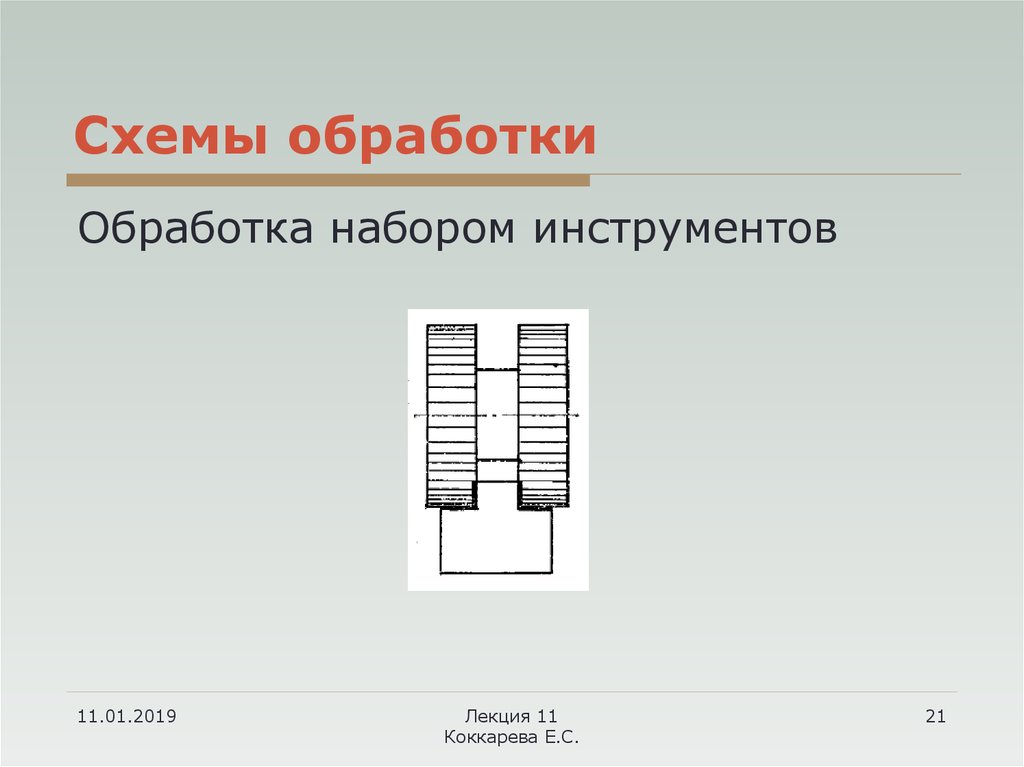

Одноместная параллельнаяобработка существует в следующих

разновидностях:

• обработка фасонным инструментом;

• обработка набором инструментов;

• обработка с использованием

станков-автоматов и

многошпиндельных головок.

11.01.2019

Лекция 11

Коккарева Е.С.

19

20. Cхемы обработки

Обработка фасонным инструментом11.01.2019

Лекция 11

Коккарева Е.С.

20

21. Cхемы обработки

Обработка набором инструментов11.01.2019

Лекция 11

Коккарева Е.С.

21

22. Пример

11.01.2019Лекция 11

Коккарева Е.С.

22

23. Пример

11.01.2019Лекция 11

Коккарева Е.С.

23

24. Cхемы обработки

Обработка с использованием станковавтоматов и многошпиндельныхголовок

11.01.2019

Лекция 11

Коккарева Е.С.

24

25. Пример

11.01.2019Лекция 11

Коккарева Е.С.

25

26. Пример

11.01.2019Лекция 11

Коккарева Е.С.

26

27. Пример

11.01.2019Лекция 11

Коккарева Е.С.

27

28. Cхемы обработки

При одноместной параллельнойобработке оперативное время

определяется по формуле:

tоп = tоi + tв,

где tоi – время лимитирующего (самого

продолжительного) технологического

перехода

Экономится основное время

11.01.2019

Лекция 11

Коккарева Е.С.

28

29. Cхемы обработки

Многоместная обработка существует вследующих разновидностях:

с одновременной установкой

заготовок;

с раздельной установкой заготовок;

с непрерывной установкой

заготовок.

11.01.2019

Лекция 11

Коккарева Е.С.

29

30. Cхемы обработки

Многоместная обработка содновременной установкой

заготовок

11.01.2019

Лекция 11

Коккарева Е.С.

30

31. Cхемы обработки

При многоместной обработка содновременной установкой заготовок

экономится часть вспомогательного

времени:

tв = tуст/n + tпер + tдоп + tизм ,

где n – количество одновременно

устанавливаемых заготовок.

11.01.2019

Лекция 11

Коккарева Е.С.

31

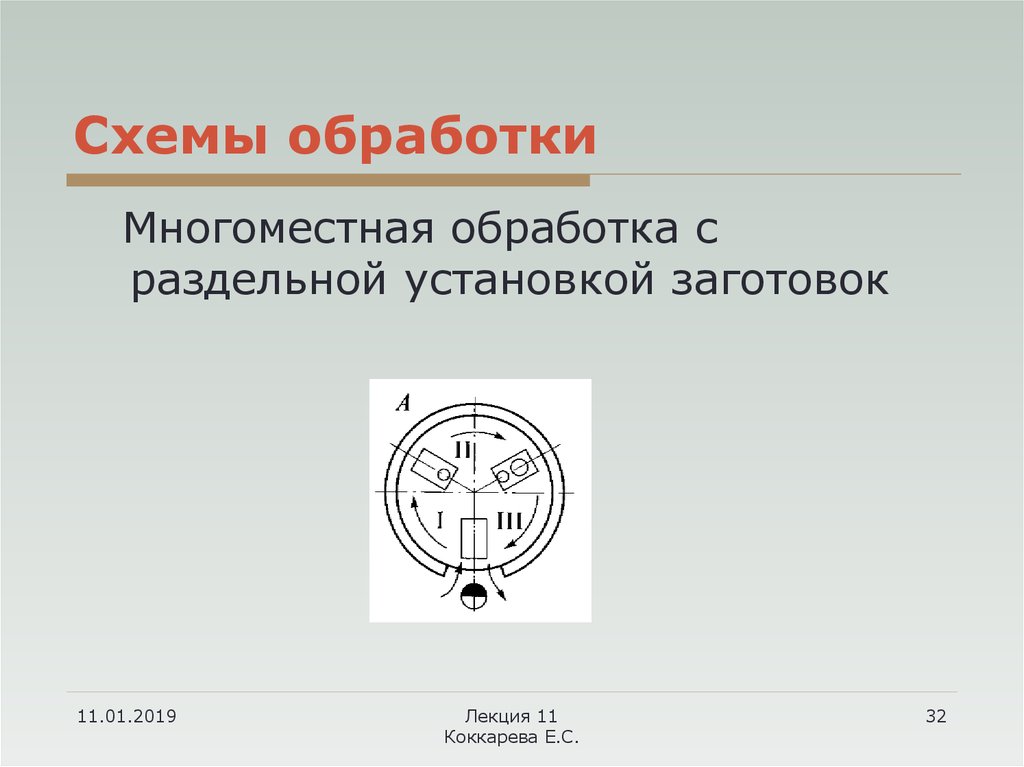

32. Cхемы обработки

Многоместная обработка сраздельной установкой заготовок

11.01.2019

Лекция 11

Коккарева Е.С.

32

33. Cхемы обработки

При многоместной обработке сраздельной установкой заготовок

происходит почти полное перекрытие

tо и t в :

tоп = tо (если tо > tв )

или

tоп = tв (если tо < tв )

11.01.2019

Лекция 11

Коккарева Е.С.

33

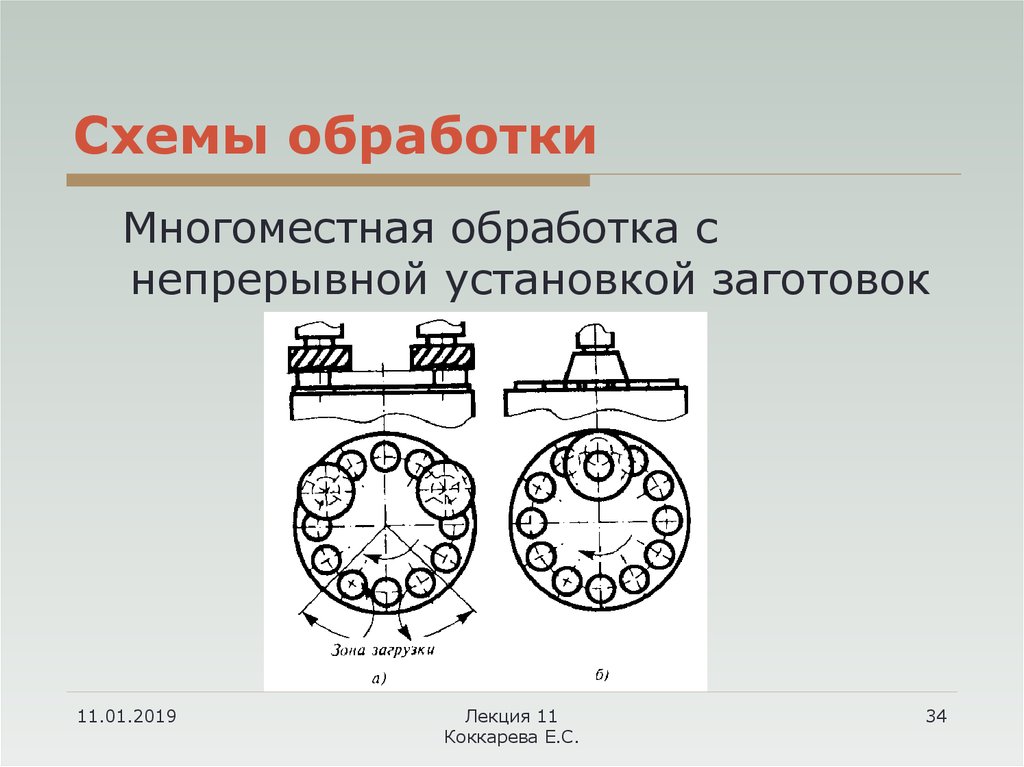

34. Cхемы обработки

Многоместная обработка снепрерывной установкой заготовок

11.01.2019

Лекция 11

Коккарева Е.С.

34

35. Пример

11.01.2019Лекция 11

Коккарева Е.С.

35

36. Пример

11.01.2019Лекция 11

Коккарева Е.С.

36

37. Cхемы обработки

При многоместной обработке снепрерывной установкой заготовок

происходит полное перекрытие tо и tв:

tоп = tо

11.01.2019

Лекция 11

Коккарева Е.С.

37

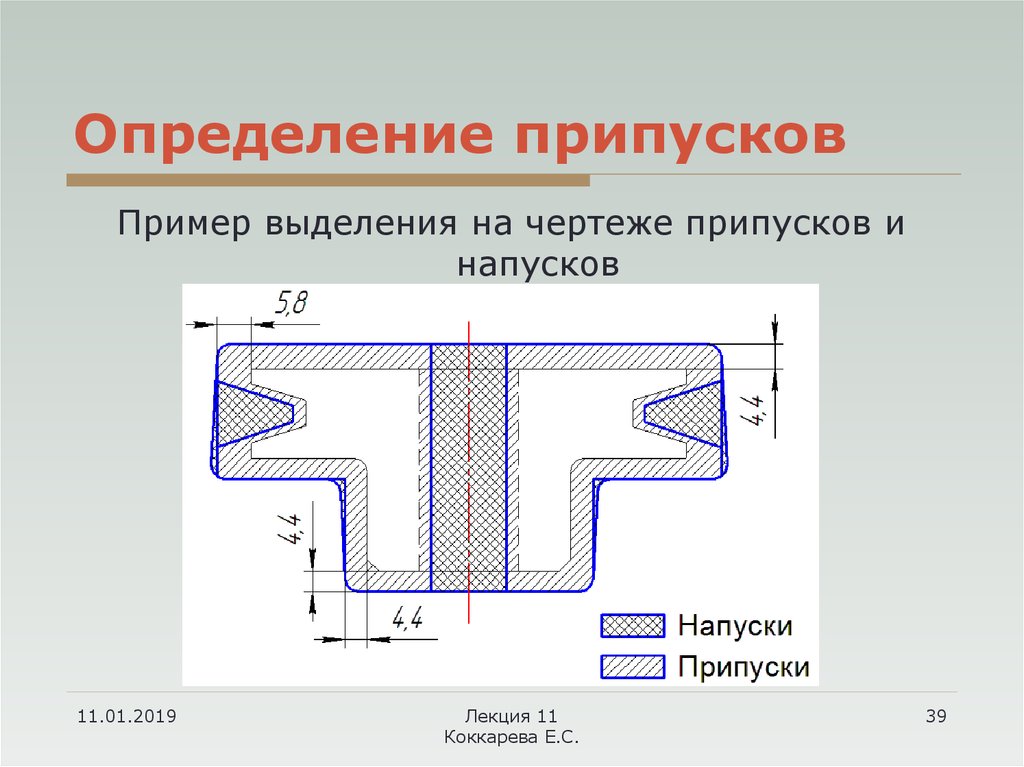

38. Определение припусков

Припуск – это слой материала,удаляемый при механической

обработке для достижения заданной

точности и шероховатости

поверхности.

Припуск – необходимый слой

материала.

Напуск – это избыточный слой

материала, подлежащий удалению.

11.01.2019

Лекция 11

Коккарева Е.С.

38

39. Определение припусков

Пример выделения на чертеже припусков инапусков

11.01.2019

Лекция 11

Коккарева Е.С.

39

40. Определение припусков

Общий припуск обозначается zоzо = ∑ zi ,

где zi – промежуточные припуски на

операции.

Припуски бывают симметричные и

односторонние.

Симметричный припуск назначается на

размеры валов и отверстий.

11.01.2019

Лекция 11

Коккарева Е.С.

40

41. Определение припусков

Определениеприпусков валов

2zо = dзаг – dдет ,

где dзаг - размер

заготовки;

dдет - размер

детали.

11.01.2019

Лекция 11

Коккарева Е.С.

41

42. Определение припусков

Определениеприпусков

отверстий

2zо = Dдет – Dзаг ,

где Dдет - размер

детали;

Dзаг - размер

заготовки.

11.01.2019

Лекция 11

Коккарева Е.С.

42

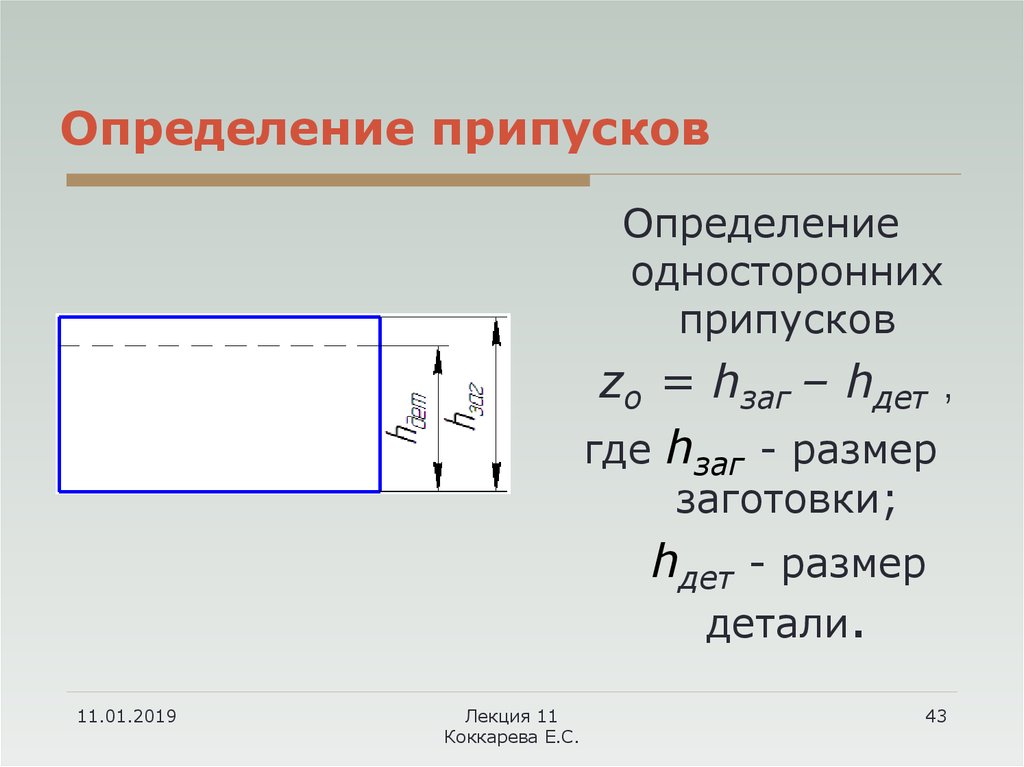

43. Определение припусков

Определениеодносторонних

припусков

zо = hзаг – hдет ,

где hзаг - размер

заготовки;

hдет - размер

детали.

11.01.2019

Лекция 11

Коккарева Е.С.

43

44. Определение припусков

Существует два метода определенияприпусков:

• статистический;

• аналитический.

В любом случае определяется

минимальный припуск, который

может корректироваться.

Точно определить припуск можно

только экспериментальным путем.

11.01.2019

Лекция 11

Коккарева Е.С.

44

45. Определение припусков

Для определения припусковстатистическим методом применяются

стандарты. Например:

ГОСТ 26645-85 Отливки из металлов и

сплавов. Допуски размеров, массы и

припуски на механическую обработку

ГОСТ 7505-89 Поковки стальные

штампованные. Допуски, припуски и

кузнечные напуски

11.01.2019

Лекция 11

Коккарева Е.С.

45

46. Определение припусков

Примерыстандартов

11.01.2019

Лекция 11

Коккарева Е.С.

46

47. Определение припусков

Аналитический метод определенияприпусков разработал профессор

В.М. Кован – один из

основоположников технологии

машиностроения в СССР.

Согласно этого метода

минимальный припуск должен

иметь следующие составляющие.

11.01.2019

Лекция 11

Коккарева Е.С.

47

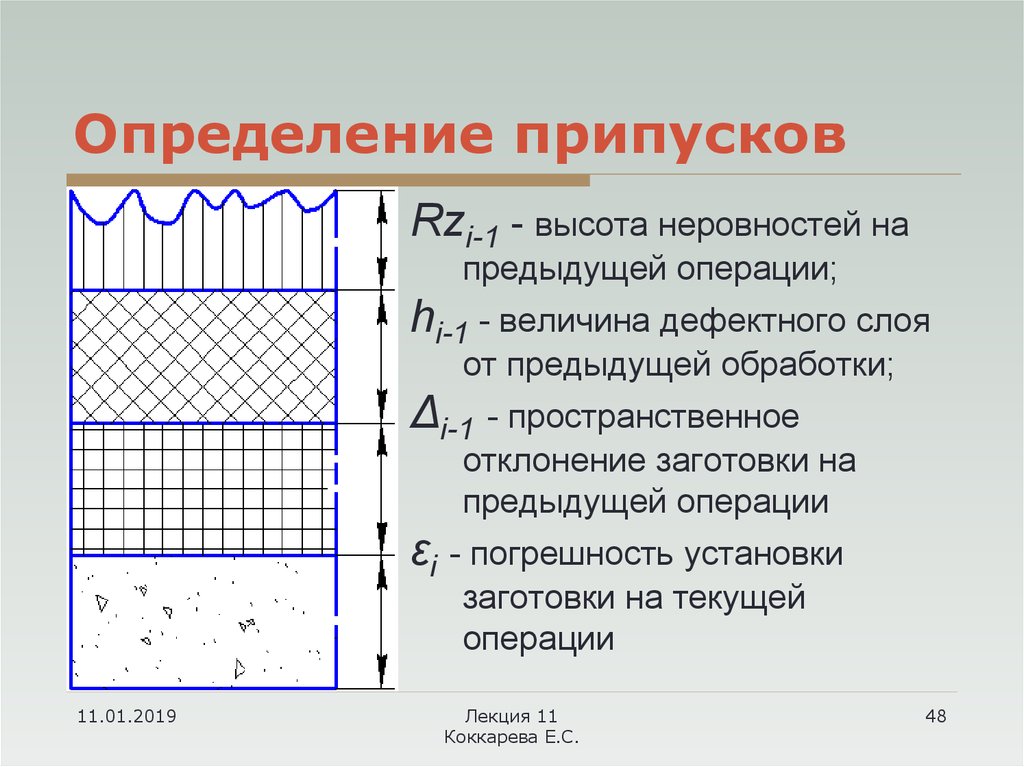

48. Определение припусков

Rzi-1 - высота неровностей напредыдущей операции;

hi-1 - величина дефектного слоя

от предыдущей обработки;

Δi-1 - пространственное

отклонение заготовки на

предыдущей операции

εi - погрешность установки

заготовки на текущей

операции

11.01.2019

Лекция 11

Коккарева Е.С.

48

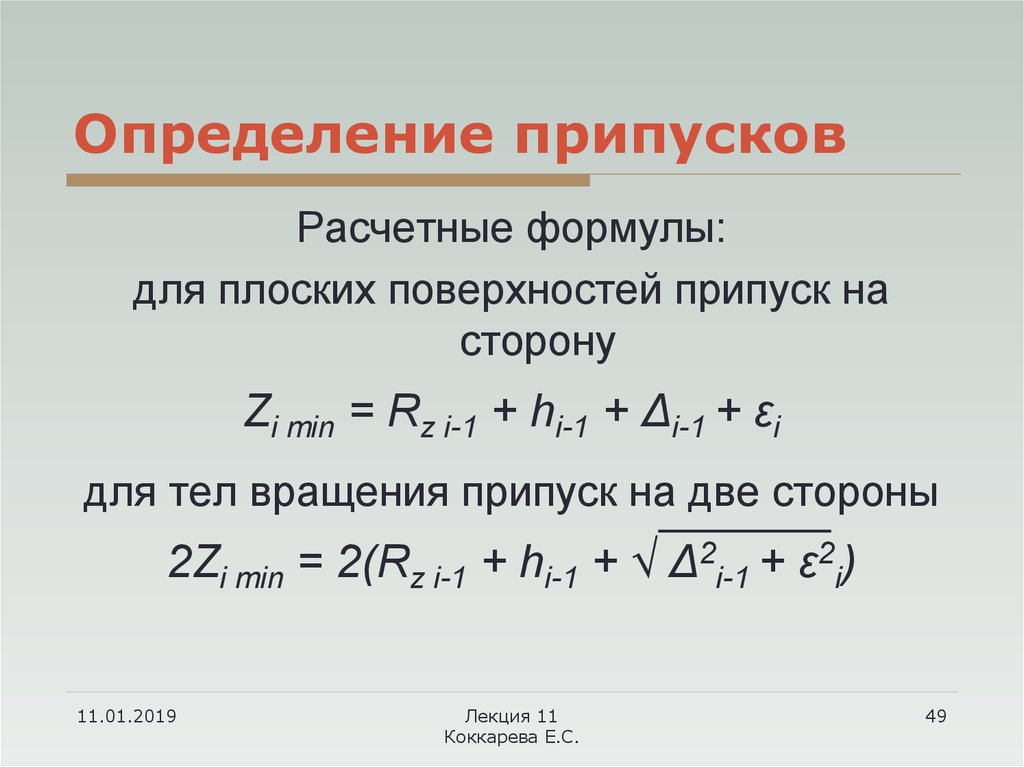

49. Определение припусков

Расчетные формулы:для плоских поверхностей припуск на

сторону

Zi min = Rz i-1 + hi-1 + Δi-1 + εi

для тел вращения припуск на две стороны

2Zi min = 2(Rz i-1 + hi-1 + √ Δ2i-1 + ε2i)

11.01.2019

Лекция 11

Коккарева Е.С.

49

50. Определение режимов обработки

Порядок расчета режимов на примеретокарной обработки:

1. Выбор материала режущей части

инструмента.

Наиболее часто применяются:

• быстрорежущие стали (V ≤ 10 м/мин)

• твердые сплавы (V ≤ 200 м/мин)

11.01.2019

Лекция 11

Коккарева Е.С.

50

51. Определение режимов обработки

2. Определение глубины резания tГлубина резания определяется исходя из

величины припуска на операцию:

• желательно удалять припуск за один проход

инструмента;

• если припуск большой, он удаляется за

несколько проходов инструмента;

• максимальная величина глубины резания

зависит от мощности главного двигателя,

прочности механизма подачи и инструмента.

11.01.2019

Лекция 11

Коккарева Е.С.

51

52. Определение режимов обработки

3. Определение подачи sПодача определяется по таблицам в

зависимости от требуемой шероховатости и

прочности режущей части инструмента.

Ориентировочно:

• для чистовой обработки

s ≈ 0,1∙t мм/об;

• для черновой и промежуточной обработки

s ≈ 0,2∙t мм/об.

11.01.2019

Лекция 11

Коккарева Е.С.

52

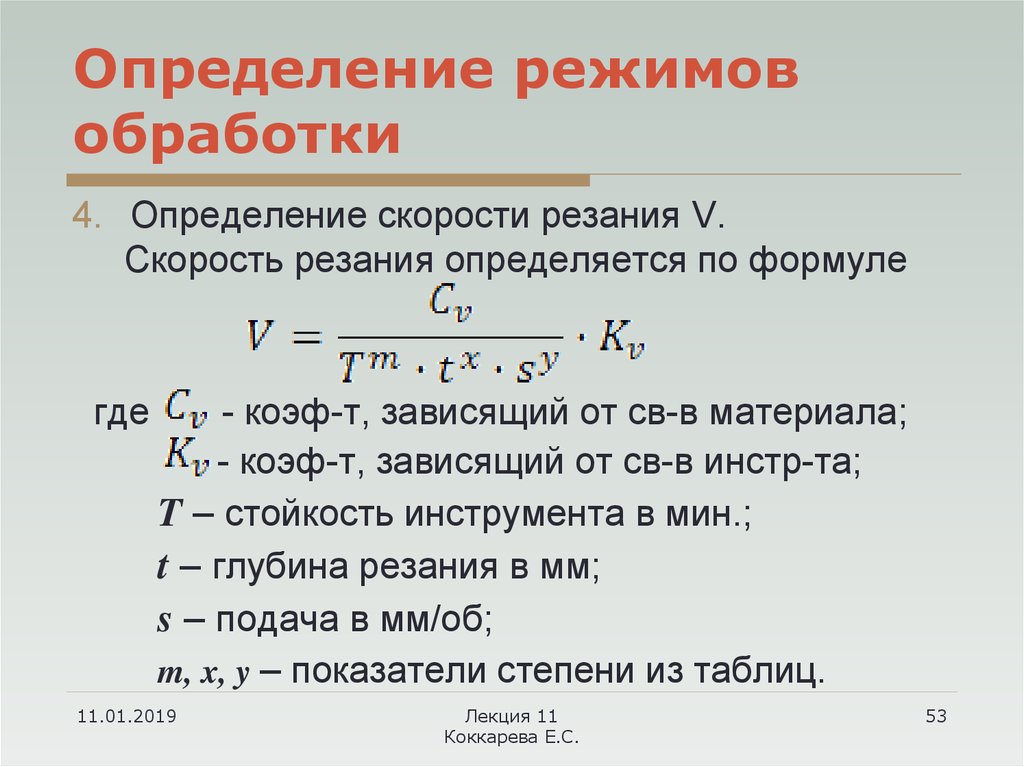

53. Определение режимов обработки

4. Определение скорости резания V.Скорость резания определяется по формуле

где

- коэф-т, зависящий от св-в материала;

- коэф-т, зависящий от св-в инстр-та;

T – стойкость инструмента в мин.;

t – глубина резания в мм;

s – подача в мм/об;

m, x, y – показатели степени из таблиц.

11.01.2019

Лекция 11

Коккарева Е.С.

53

Промышленность

Промышленность