Похожие презентации:

Заготовительные работы для сварочных работ

1. Заготовительные работы для сварочных работ

2. Заготовительные работы для сварочных работ

Заготовительные работы являются важным этапомтехнологического процесса изготовления сварных конструкций. Для

таких изделий в основном используют детали, образованные из

заготовок листового полуфабриката, профилей, а также

механически обработанных отливок, поковок и т.п.

Заготовительные работы можно разделить на два основных этапа:

раскрой — разрезание полуфабриката (получение заготовок);

формообразование деталей из полученных заготовок.

При необходимости иногда вводится предварительная очистка и

правка полуфабриката. Раскрой полуфабриката составляет по

трудоемкости порядка 10 % всего объема заготовительных работ, а

формообразование — 90 %, при этом более половины этого

объема связано с формированием деталей из листа.

3. Раскройные работы для сварочных работ

При раскройных работах важным фактором снижениясебестоимости деталей является рациональное использование

материала. Нужно стремиться к максимальному снижению

технологических отходов.

Обычно раскрой выполняется по разметке или шаблонам. Методы

разделения полуфабрикатов на заготовки назначают в зависимости

от поставленных требований, особенностей производства и вида

полуфабриката. Для листовых полуфабрикатов обычно применяют

процессы механической резки с помощью ножниц или штампов

различного типа. Для выполнения прямолинейных резов применяют

гильотинные ножницы, для криволинейных — дисковые и

вибрационные ножницы, вырубные штампы. Для листовых

заготовок со сложным контуром применяют фрезерование на

станках. Для получения заготовок из профилей и труб используют

пресс-ножницы или различного типа пилы: дисковые, ленточные,

абразивные и т.п.

4. Раскройные работы для сварочных работ

Для толстолистового полуфабриката (толщиной 5... 100 мм) призаготовительных работах широко используют термические способы

резки: газопламенная, газофлюсовая, плазменно-дуговая.

Выпускаемое оборудование позволяет вести процесс в

автоматическом режиме с использованием следящих и копирующих

систем. Одновременно можно вести разделительную резку и

выполнять профилирование кромок под сварку.

5. Формообразование деталей

Формообразование деталей чаще всего производят способамихолодного деформирования (гибка, обтяжка, вытяжка,

выдавливание и т.д.). Высокая производительность, низкая

технологическая себестоимость и высокий коэффициент

использования материала с сохранением его высоких прочностных

характеристик способствуют широкому применению процессов

холодного деформирования в различных отраслях

промышленности. Более 80 % деталей сварных узлов для

современных самолетов, автомобилей, вагонов изготовляют

холодным деформированием, при этом получают детали весьма

сложных конструктивных форм и разнообразных габаритов. При

проектировании конструктивных элементов и назначении способов

формообразования необходимо учитывать особенности таких

процессов и их технологические возможности.

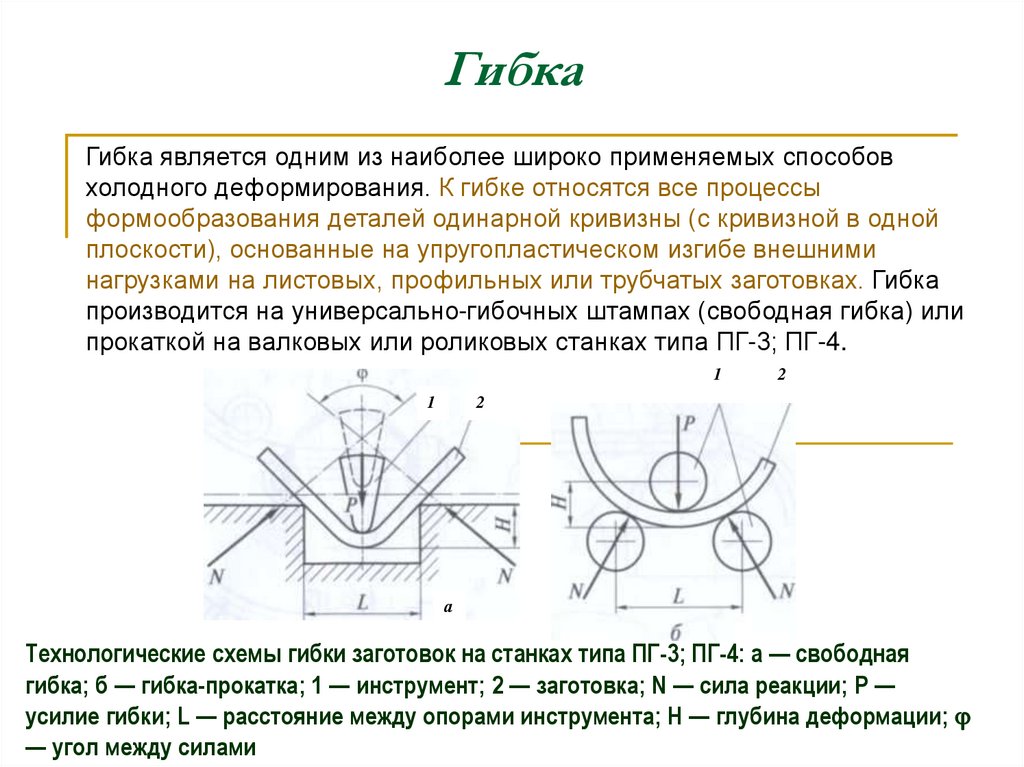

6. Гибка

Гибка является одним из наиболее широко применяемых способовхолодного деформирования. К гибке относятся все процессы

формообразования деталей одинарной кривизны (с кривизной в одной

плоскости), основанные на упругопластическом изгибе внешними

нагрузками на листовых, профильных или трубчатых заготовках. Гибка

производится на универсально-гибочных штампах (свободная гибка) или

прокаткой на валковых или роликовых станках типа ПГ-3; ПГ-4.

1

1

2

2

а

Технологические схемы гибки заготовок на станках типа ПГ-3; ПГ-4: а — свободная

гибка; б — гибка-прокатка; 1 — инструмент; 2 — заготовка; N — сила реакции; Р —

усилие гибки; L — расстояние между опорами инструмента; Н — глубина деформации;

— угол между силами

7. Гибка обтягиванием

Для изготовления деталей переменной кривизны из прессованных игнутых профилей симметричного и несимметричного сечений

применяется гибка обтягиванием по оправке на профилегибочных

станках ПГР-6, ПГР-8. Длина используемых заготовок 1000...9000

мм, угол загиба 220°.

Схема гибки профилей обтягиванием по оправке на станках ПГР-6, ПГР-8: 1 — оправка; 2

— заготовка; 3 — вспомогательный пуансон

8. Формообразование деталей из труб

Формообразование деталей из труб производят механизированной гибкойна трубогибочных станках типа ТГС-2М по оправке или проталкиванием

через специальные роликовые и фильерные головки, при этом

обеспечиваются высокая чистота поверхности и минимальное искажение

профиля трубы.

Схема механизированной гибки труб на станках типа ТГС-2М: а — по оправке; б — через

роликовую головку; в — через фильеру с нагревом; 1,3 — прижимы; 2 — дорн; 4 — оправка; 5

— труба (заготовка); 6 — тяга; 7 — фильера; 8 — формующий ролик; 9 — индуктор

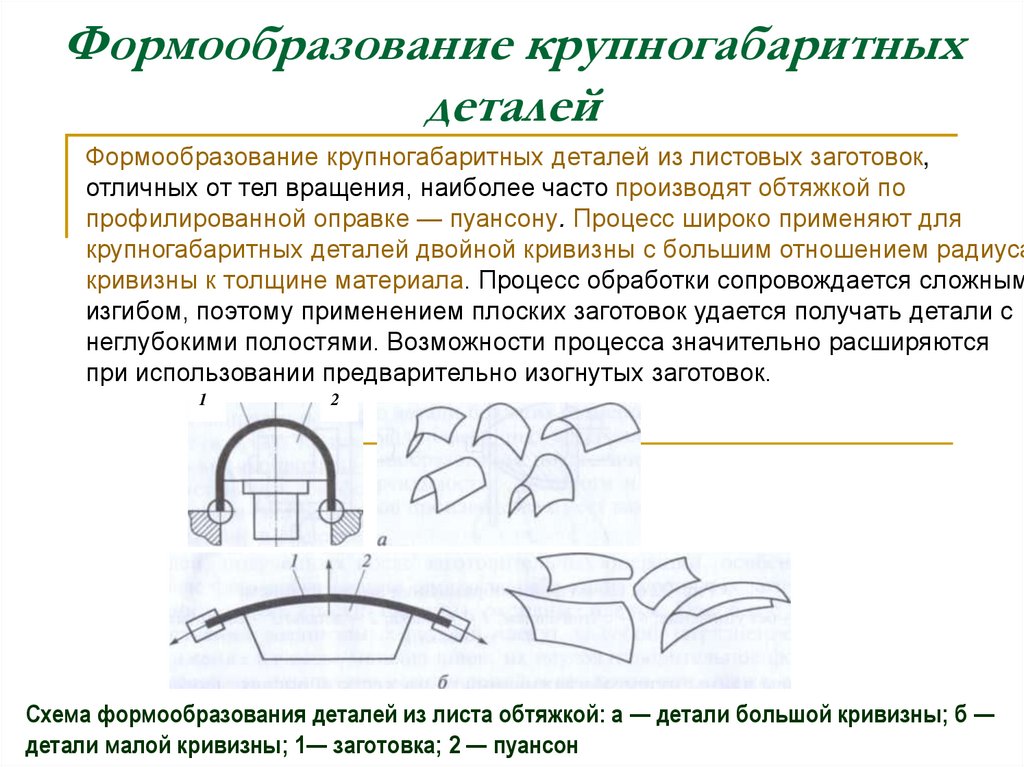

9. Формообразование крупногабаритных деталей

Формообразование крупногабаритных деталей из листовых заготовок,отличных от тел вращения, наиболее часто производят обтяжкой по

профилированной оправке — пуансону. Процесс широко применяют для

крупногабаритных деталей двойной кривизны с большим отношением радиуса

кривизны к толщине материала. Процесс обработки сопровождается сложным

изгибом, поэтому применением плоских заготовок удается получать детали с

неглубокими полостями. Возможности процесса значительно расширяются

при использовании предварительно изогнутых заготовок.

1

2

Схема формообразования деталей из листа обтяжкой: а — детали большой кривизны; б —

детали малой кривизны; 1— заготовка; 2 — пуансон

10. Формообразование крупногабаритных деталей

Большие возможности обеспечивает применение заготовокцилиндрической или конической формы. В зависимости от схемы

приложения сил и формы заготовки различают обтяжку простую на

обтяжных прессах типа ОП-3 и растяжно-обтяжных РО-1М и кольцевую по

разжимному пуансону на прессах ПКД.

Схема формообразования деталей из листа обтяжкой: в — тела вращения; 1—

заготовка; 2 — пуансон

11. Вытяжка

Вытяжка заключается в преобразовании незакрепленной покромкам плоской заготовки в полую деталь замкнутого контура с

помощью инструментальных штампов. Сложность этого процесса,

высокие трудоемкость и стоимость инструментальных штампов

делают его применение в условиях производства с малой

программой выпуска экономически дорогостоящим. В этом случае

практический интерес представляют схемы процесса вытяжки,

основанные на замене одного из элементов штампа

универсальным, например эластичной резиновой матрицей в

сочетании с жестким пуансоном — так называемая штамповка

резиной на гидравлических прессах.

12. Выдавливание

Выдавливание используется для формообразования деталей типа телвращения из листового полуфабриката. Процесс заключается в

разглаживании вращающейся заготовки по поверхности вращающейся

оправки с помощью роликового инструмента. Под действием инструмента

заготовка принимает форму оправки, точность деталей высокая.

Выдавливание без утончения стенок детали применяют в условиях

единичного и мелкосерийного производства.

Выдавливание с утончением заготовки относится к процессам объемного

деформирования. Из заготовки большей толщины и меньшей длины

получают деталь с меньшей толщиной и увеличением длины путем

разглаживания её по жесткой оправке формирующим роликом.

б

Схема формообразования выдавливанием: а — без утончения; б — с утончением; 1

— оправка; 2 — деталь; 3 — инструмент; 4 — заготовка

13. Формообразования деталей с использованием энергетических импульсов

Изготовление крупногабаритных деталей сложной формы, сферических днищ,различных оболочек больших размеров из листовых заготовок сопряжено с

необходимостью использования уникального оборудования большой

мощности. Изготовление деталей из некоторых высокопрочных и

жаропрочных материалов известными способами является затруднительным,

а иногда и невозможным. В связи с этим для формообразования деталей все

шире применяются методы с использованием энергетических импульсов:

энергии взрыва, высоковольтного разряда тока, импульсного

электромагнитного поля и др. Возникающие при больших скоростях

деформирования инерционные силы существенно изменяют напряженнодеформационное состояние заготовки, что позволяет получать не только

детали больших размеров, но также детали из высокопрочных и

малопластичных материалов.

Схема формообразования деталей с использованием энергетических импульсов: а —

энергии взрыва; б — электрогидравлическая; 1 — взрывчатый заряд; 2 — вода; 3 —

заготовка; 4 — матрица; 5 — электроды

Промышленность

Промышленность