Похожие презентации:

Контроль сварных соединений

1.

Контроль сварных соединенийОсновные дефекты сварных соединений и их причины.

Классификация видов и способов контроля.

Основные методы контроля: рентгеновский контроль, гамма-дефектоскопия,

ультразвуковой, магнитные методы.

Испытания сварных швов на непроницаемость.

Механические испытания сварных швов.

2.

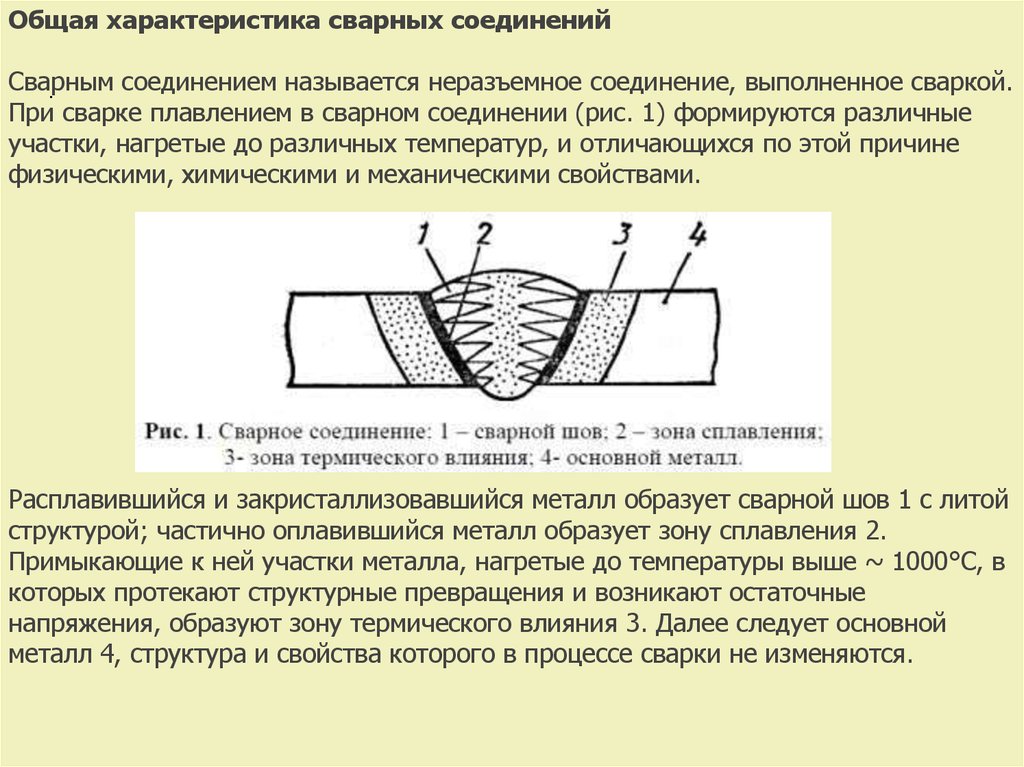

Общая характеристика сварных соединенийСварным

соединением называется неразъемное соединение, выполненное сваркой.

.

При сварке плавлением в сварном соединении (рис. 1) формируются различные

участки, нагретые до различных температур, и отличающихся по этой причине

физическими, химическими и механическими свойствами.

Расплавившийся и закристаллизовавшийся металл образует сварной шов 1 с литой

структурой; частично оплавившийся металл образует зону сплавления 2.

Примыкающие к ней участки металла, нагретые до температуры выше ~ 1000°С, в

которых протекают структурные превращения и возникают остаточные

напряжения, образуют зону термического влияния 3. Далее следует основной

металл 4, структура и свойства которого в процессе сварки не изменяются.

3.

Классификация дефектовВ процессе образования сварного соединения в металле шва и зоне термического влияния

могут возникать дефекты, т. е. отклонения от установленных норм и требований,

приводящие к снижению прочности, эксплуатационной надежности, точности, а также

ухудшению внешнего вида изделия.

В производстве сварных изделий различают дефекты: наружные, внутренние и сквозные;

исправимые и неисправимые; внутрицеховые и внешние.

Наружные дефекты:трещина, микротрещина (трещина,обнаруживаемая при увеличении

более, чем в 50 раз), усадочная раковина (углубление в шве,образовавшееся в результате

усадки металла шва при затвердевании);

Утяжина (углубление на поверхности обратной стороны сварного соединения в не

полностью проплавленном основном металле); вогнутость корня, свищ сварного шва,

пора сварного шва, брызги металла, поверхностное окисление, подрез зоны сплавления,

наплыв, неплавное сопряжение сварного шва,смещение сваренных кромок. Эти

дефекты, как правило, могут быть выявлены при наружном осмотре.

Внутренние дефекты: трещины, не выходящие на поверхность сварного соединения,

внутренние поры, непровары и несплавления, шлаковые и окисные включения в металле

шва.

Сквозные дефекты: свищи, прожоги, трещины, сплошные непровары.

Исправимые дефекты –дефекты, устранение которых технически возможно и

экономически целесообразно.

4.

Дефекты сварных соединений могут классифицироваться по : причинамвозникновения и месту их расположения, форме, размеру, размещению в

сварном шве, степени опасности и т. д.

В зависимости от причин возникновения их можно разделить на две группы.

К первой группе относятся дефекты, связанные с металлургическими и тепловыми

явлениями, происходящими в процессе образования, формирования и

кристаллизации сварочной ванны и остывания сварного соединения: горячие и

холодные трещины в металле шва и околошовной зоне, поры, шлаковые

включения, неблагоприятные изменения свойств металла шва и зоны

термического влияния.

Ко второй группе дефектов, которые называют дефектами формирования швов,

относят дефекты, происхождение которых связано в основном с нарушением

режима сварки, неправильной подготовкой и сборкой элементов конструкции под

сварку, неисправностью оборудования, небрежностью и низкой квалификацией

сварщика и другими нарушениями технологического процесса. К дефектам этой

группы относятся несоответствие швов расчетным размерам, непровары, подрезы,

прожоги, наплывы, незаваренные кратеры и др.

5.

Дефекты сварных швов являются следствием неправильного выбора илинарушения технологического процесса, применения некачественных сварочных

материалов и низкой квалификации сварщика.

Нарушение установленных размеров и формы шва выражается в

неполномерности ширины и высоты шва, в чрезмерном усилении и резких

переходах от основного металла к наплавленному.

Эти дефекты при ручной сварке являются результатом низкой квалификации

сварщика, плохой подготовки свариваемых кромок, неправильного

выбора сварочного тока, низкого качества сборки под сварку. Дефекты

формы шва могут быть и следствием колебания напряжения в сети. При

автоматической сварке нарушения формы и размеров шва являются

следствием неправильной разделки шва или нарушения режима в

процессе сварки — скорости сварки, скорости подачи электродной

проволоки, сварочного тока.

6.

Наиболее известной является классификация дефектов, рекомендованнаямежгосударственным стандартом ГОСТ 30242-97 «Дефекты соединений при

сварке металлов плавлением. Классификация, обозначения и

определения».

Согласно этому стандарту дефекты сварных соединений подразделяются на шесть

групп:

•трещины;

•полости, поры, свищи, усадочные раковины, кратеры;

•твердые включения;

•несплавления и непровары;

•нарушения формы шва – подрезы, усадочные канавки, превышения

выпуклости, превышения проплава, наплавы, смещения, натеки, прожоги и

др.;

•прочие дефекты.

Каждому типу дефекта соответствует цифровое обозначение, а также

возможно буквенное обозначение, рекомендованное международным

институтом сварки (МИС).

7.

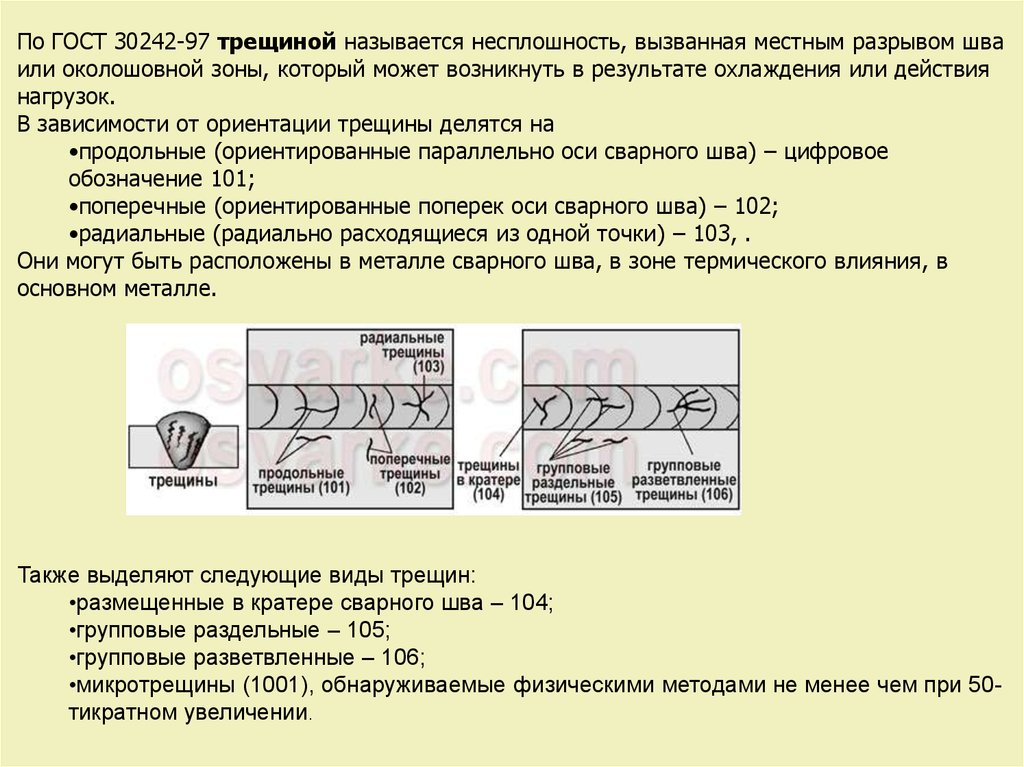

По ГОСТ 30242-97 трещиной называется несплошность, вызванная местным разрывом шваили околошовной зоны, который может возникнуть в результате охлаждения или действия

нагрузок.

В зависимости от ориентации трещины делятся на

•продольные (ориентированные параллельно оси сварного шва) – цифровое

обозначение 101;

•поперечные (ориентированные поперек оси сварного шва) – 102;

•радиальные (радиально расходящиеся из одной точки) – 103, .

Они могут быть расположены в металле сварного шва, в зоне термического влияния, в

основном металле.

Также выделяют следующие виды трещин:

•размещенные в кратере сварного шва – 104;

•групповые раздельные – 105;

•групповые разветвленные – 106;

•микротрещины (1001), обнаруживаемые физическими методами не менее чем при 50тикратном увеличении.

8.

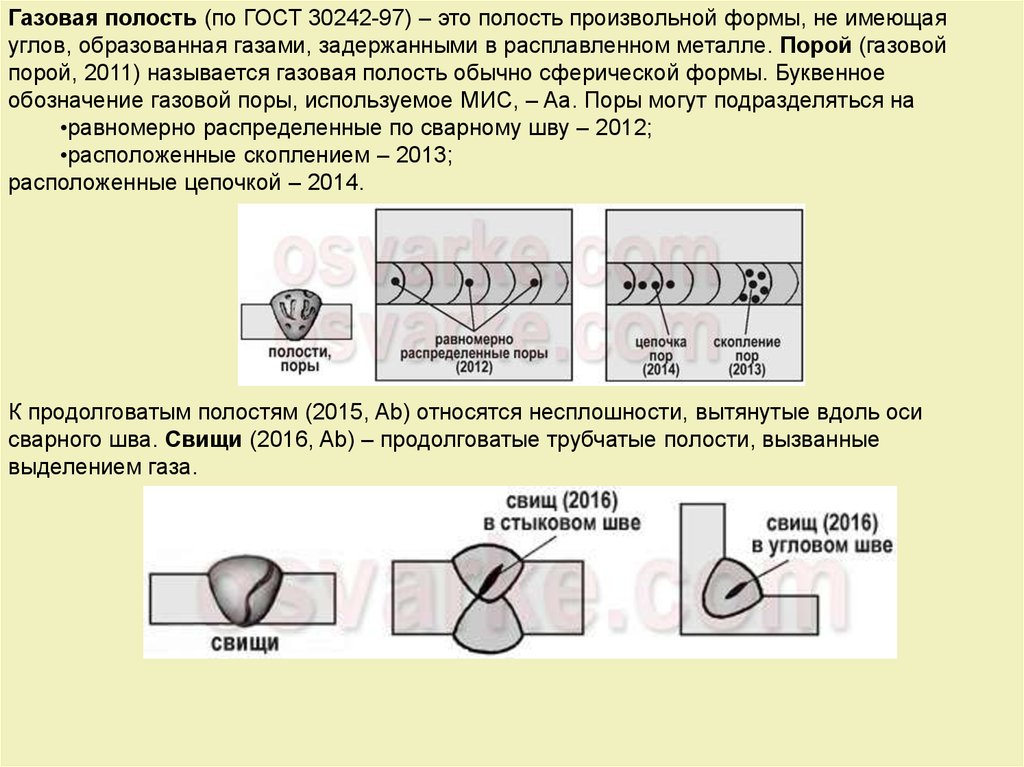

Газовая полость (по ГОСТ 30242-97) – это полость произвольной формы, не имеющаяуглов, образованная газами, задержанными в расплавленном металле. Порой (газовой

порой, 2011) называется газовая полость обычно сферической формы. Буквенное

обозначение газовой поры, используемое МИС, – Aa. Поры могут подразделяться на

•равномерно распределенные по сварному шву – 2012;

•расположенные скоплением – 2013;

расположенные цепочкой – 2014.

К продолговатым полостям (2015, Ab) относятся несплошности, вытянутые вдоль оси

сварного шва. Свищи (2016, Ab) – продолговатые трубчатые полости, вызванные

выделением газа.

9.

К полостям также относятся усадочные раковины (202, R) и кратеры (2024, K).Усадочная раковина (по ГОСТ 30242-97) – это полость, которая образуется

вследствие усадки при затвердевании. Кратером называется незаваренная

усадочная раковина в конце валика сварного шва.

10.

Твердые включения (300) – это твердые инородные вещества металлическогоили неметаллического происхождения, оставшиеся в металле сварного шва.

Остроугольными включениями называются включения с хотя бы одним острым

углом. Виды твердых включений:

•шлаковые включения (301, Ba) – линейные (3011), разобщенные (3012),

прочие (3013);

•флюсовые включения (302, G) – линейные (3021), разобщенные (3022),

прочие (3023);

•оксидные включения (303, J);

•металлические включения (304, H) – вольфрамовые (3041), медные (3042), из

другого металла (3043).

11.

Несплавлением (401) называется отсутствие соединения между металлом шва иосновным металлом либо между отдельными валиками сварного шва. Типы

несплавлений:

•по боковой поверхности (4011);

•между валиками (4012);

•в корне сварного шва (4013).

Непровар (402, D) или неполный провар – это несплавление основного металла на

участке или по всей длине шва, появляющееся из-за неспособности расплавленного

металла проникнуть в корень соединения (заполнить зазор между деталями).

12.

Нарушение формы сварного шва (500) – это отклонение формы наружных поверхностей шваили геометрии соединения от заданного значения. К нарушениям формы шва по ГОСТ

30242-97 относятся:

•подрезы (5011 и 5012; F);

•усадочные канавки (5013);

•превышения выпуклости стыкового (502) и углового (503) швов;

•превышение проплава (504);

•неправильный профиль шва (505);

•наплав (506);

•линейное (507) и угловое (508) смещения свариваемых элементов;

•натек (509);

•прожог (510);

•не полностью заполненная разделка кромок (511);

•чрезмерная асимметрия углового шва (512);

•неравномерная ширина шва (513);

•неровная поверхность (514);

•вогнутость корня сварного шва (515)

•и др.

13.

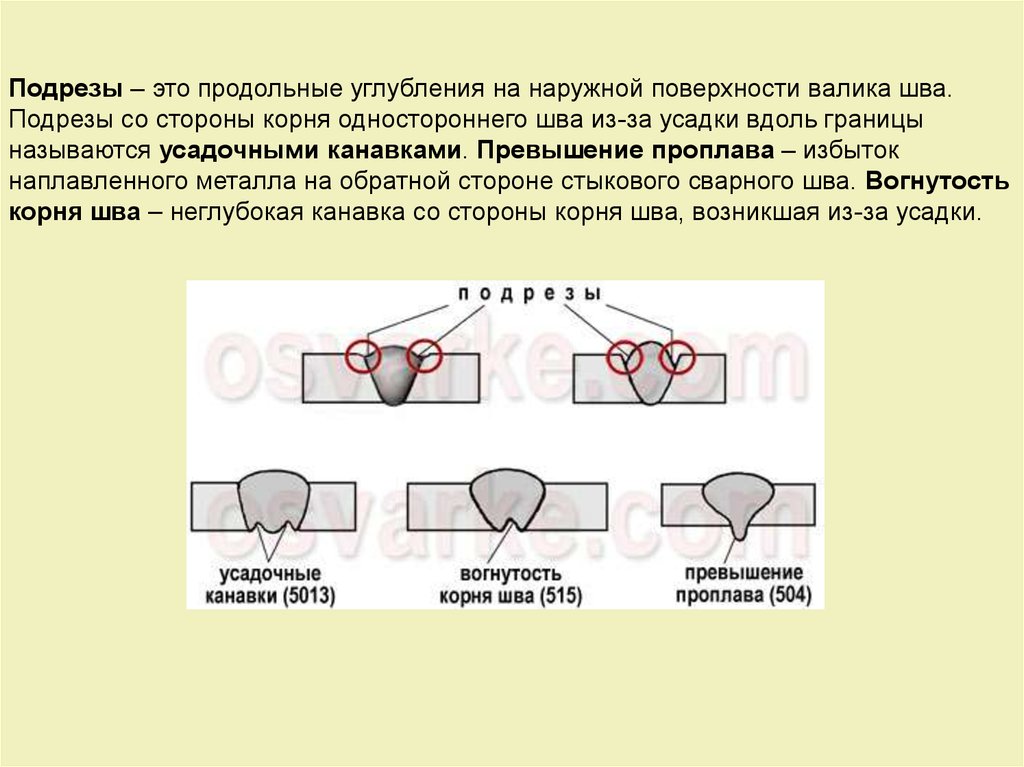

Подрезы – это продольные углубления на наружной поверхности валика шва.Подрезы со стороны корня одностороннего шва из-за усадки вдоль границы

называются усадочными канавками. Превышение проплава – избыток

наплавленного металла на обратной стороне стыкового сварного шва. Вогнутость

корня шва – неглубокая канавка со стороны корня шва, возникшая из-за усадки.

14.

Смещение между свариваемыми элементами при их параллельномрасположении на разном уровне называется линейным смещением, а при

расположении

кромок

элементов

под

углом

–

угловым

смещением. Чрезмерной асимметрией углового шва называется

значительное превышение размеров одного катета над другим.

15.

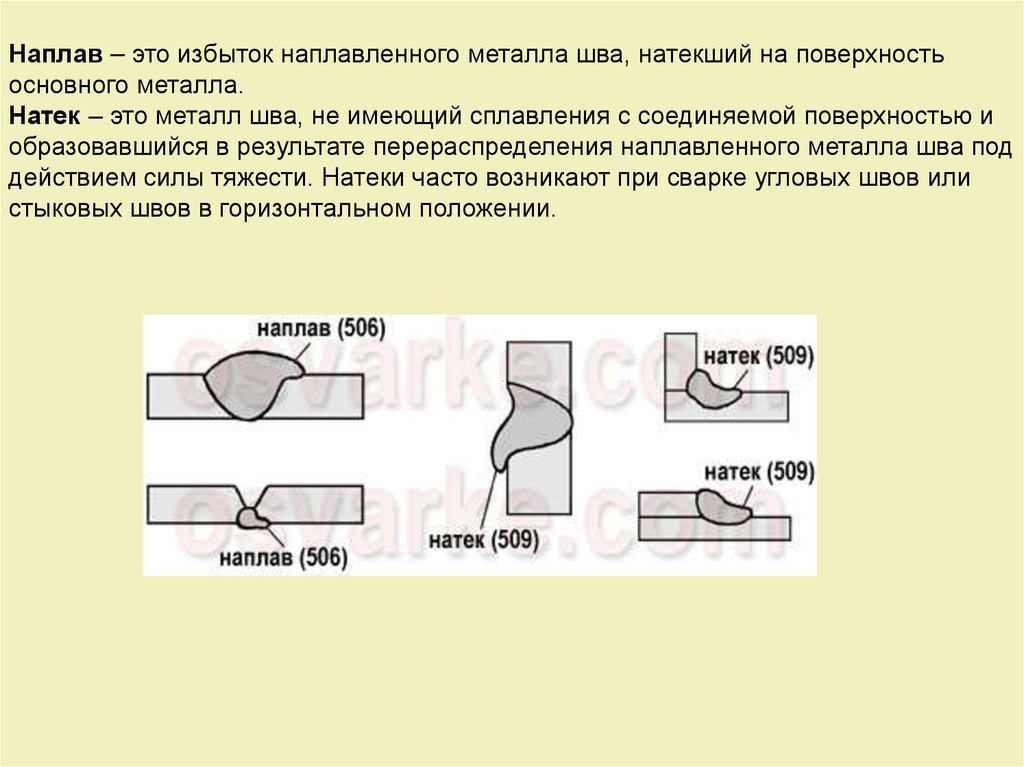

Наплав – это избыток наплавленного металла шва, натекший на поверхностьосновного металла.

Натек – это металл шва, не имеющий сплавления с соединяемой поверхностью и

образовавшийся в результате перераспределения наплавленного металла шва под

действием силы тяжести. Натеки часто возникают при сварке угловых швов или

стыковых швов в горизонтальном положении.

16.

Прожог – вытекание металла сварочной ванны, приводящее к образованию вшве сквозного отверстия. При неправильном профиле шва угол между

поверхностью основного металла и плоскостью, касательной к поверхности

шва, меньше нормального значения.

Все дефекты, не включенные в группы 1–5 (ГОСТ 30242-97), относятся к прочим

дефектам (600):

•местное повреждение металла из-за случайного зажигания дуги (601);

•брызги металла (602);

•поверхностные задиры (603) – повреждения поверхности из-за удаления

временно приваренного приспособления;

•утонение металла (606)

•и др.

Данную классификацию целесообразно применять при статическом учете

дефектов

и

оценке

их

опасности,

расшифровке

результатов

неразрушающего контроля, а также в ряде других случаев. В то же время

она не отражает должным образом механизм образования дефектов в

металлах. Поэтому при анализе металлургических и технологических

причин образования дефектов используют другую классификацию.

Например, трещины подразделяются на горячие и холодные.

17.

При сварке трещины могут образовываться в процессекристаллизации (горячие трещины) и в процессе фазовых и

структурных превращений в твердом состоянии (холодные и другие

виды трещин).

Механизм образования горячих трещин заключается в следующем.

Расплавленный металл шва после удаления источника нагрева

начинает охлаждаться. При температуре ниже ликвидуса в расплаве

начинают появляться кристаллы. По мере дальнейшего охлаждения

объем, занимаемый кристаллитами, увеличивается, а сами

кристаллиты объединяются в каркас, разделенный жидкими

прослойками. В таком состоянии циркуляция жидкости между

кристаллитами

затруднена.

Это

приводит

к

снижению

деформационной способности системы и опасности ее хрупкого

разрушения за счет усадочных кристаллизационных напряжений.

Разрушению способствует образование на границах кристаллитов

выделений (сегрегаций) легкоплавких фаз (сульфидов, фосфидов,

оксидов), ослабляющих связи между растущими зернами. Склонность

к образованию горячих трещин тем выше, чем шире температурный

интервал кристаллизации и чем ниже металлургическое качество

стали. Углерод расширяет интервал кристаллизации и усиливает

склонность стали к образованию горячих трещин.

18.

Холодные трещины образуются при охлаждении сварного шва ниже200-300°С преимущественно в зоне термического влияния. Процесс

их образования имеет, как правило, замедленный характер, что

делает их особо опасными. Причиной образования холодных трещин

являются внутренние напряжения, возникающие при структурных

превращениях (особенно мартенситном) в результате местной

закалки стали. В низкоуглеродистых сталях, где объемный эффект

мартенситного превращения мал, холодные трещины встречаются

редко. С ростом содержания углерода фазовые напряжения

увеличиваются, что способствует появлению холодных трещин. В

углеродистых сталях холодные трещины являются наиболее

распространенным дефектом.

19.

Способы контроля сварных соединенийСварные соединения считают качественными, если они не имеют

недопустимых дефектов и их свойства удовлетворяют требованиям,

предъявляемым к ним в соответствии с условиями эксплуатации сварного

узла или конструкции.

Качество сварных соединений контролируют следующими видами

контроля:

- предварительным, в процессе которого выполняют проверку качества

исходных-материалов (свариваемого металла и сварочных материалов),

контроль подготовки деталей под сварку и сборку узлов, а также состояния

оснастки, сварочного оборудования и приборов, квалификации сборщиков

и сварщиков; на стадии предварительного контроля выполняют испытания

на свариваемость, включающие в себя механические испытания,

металлографические исследования сварных соединений и испытания на

сопротивляемость образованию горячих и холодных трещин;

- текущим (в процессе выполнения сварочных работ),

предусматривающим проверку соблюдения технологии сварки, зачистки

промежуточных швов, заварку кратеров и т. д.;

- окончательным контролем готовых сварных конструкций,

который

проводится

в

соответствии

с

требованиями,

предъявляемыми к изделию.

20.

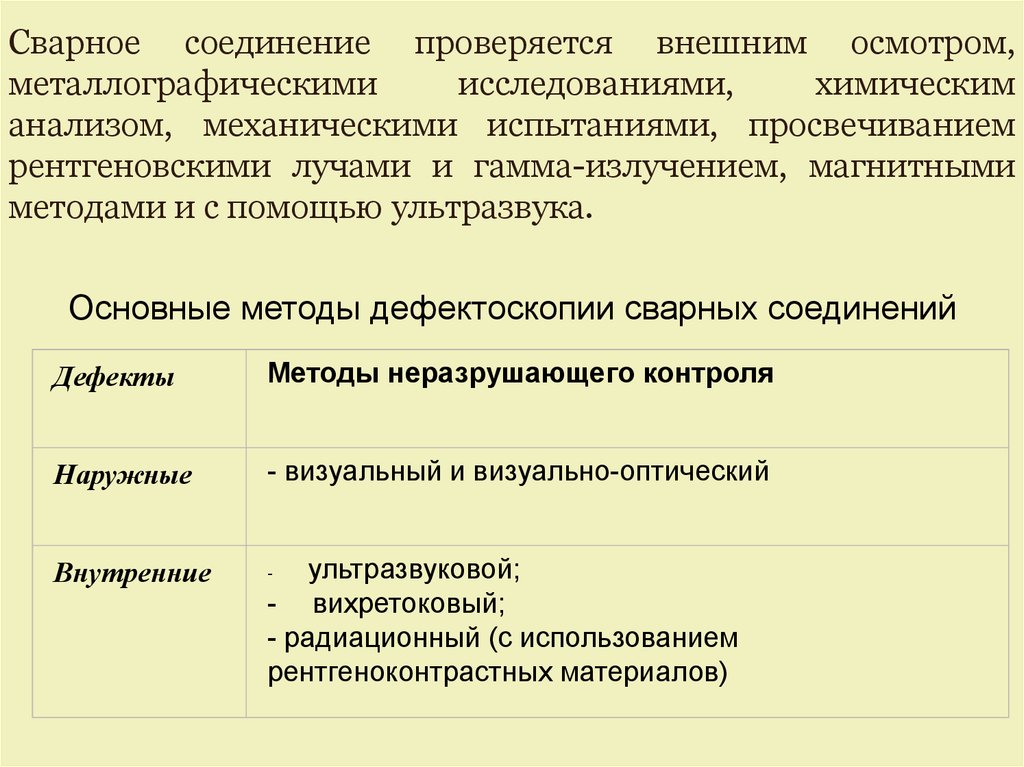

Сварное соединение проверяется внешним осмотром,металлографическими

исследованиями,

химическим

анализом, механическими испытаниями, просвечиванием

рентгеновскими лучами и гамма-излучением, магнитными

методами и с помощью ультразвука.

Основные методы дефектоскопии сварных соединений

Дефекты

Методы неразрушающего контроля

Наружные

- визуальный и визуально-оптический

Внутренние

-

ультразвуковой;

- вихретоковый;

- радиационный (с использованием

рентгеноконтрастных материалов)

21.

Визуальный и визуально-оптический контроль.Внешний осмотр выявляет наружные дефекты шва. Осмотр производят

невооруженным глазом или с помощью лупы с десятикратным увеличением.

Размеры сварных швов проверяют шаблонами и мерительным инструментом.

Металлографические исследования начинают с засверливания и последующего

травления поверхности отверстия в течение 1—3 минут 10%-ным водным

раствором двойной соли хлорной меди и аммония. Осадок меди удаляют водой.

Засверленная поверхность должна захватывать шов и основной металл.

Протравленную поверхность осматривают невооруженным глазом или с

помощью лупы. При этом выявляют качество провара и отсутствие внутренних

дефектов. Для ответственных сварных конструкций производят более полные

металлографические исследования. Для этой цели приготовляют макро- и

микрошлифы из специально сваренных контрольных пластин или из пластин,

вырезанных из сварных соединений.

22.

Кнеразрушающим

физическим

методам

относятся:

радиационный

(радиографический)

контроль

просвечиванием

швов;

ультразвуковой

контроль

(УЗД);

магнитный

и

электромагнитный контроль.

Химический анализ определяет состав основного и наплавленного

металла и электродов, а также их соответствие установленным

техническим условиям на изготовление сварного изделия. Методы отбора

проб для химического и спектрального анализов предусмотрены ГОСТ.

Механические испытания сварного соединения производят либо на

специально сваренных контрольных образцах, либо на образцах,

вырезанных из сварного соединения. Определяют предел прочности на

растяжение, ударную вязкость, твердость и угол загиба.

23.

Ультразвуковой контроль (УЗК)Суть ультразвукового метода заключается в излучении в изделие и

последующем принятии отраженных ультразвуковых колебаний с

помощью специального оборудования – ультразвукового дефектоскопа

и

пьезоэлектропреобразовател-я(-ей)

и

дальнейшем

анализе

полученных данных с целью определения наличия дефектов, а также их

эквивалентного

размера,

формы

(объемный/плоскостной),

вида

(точечный/протяженный), глубины залегания и пр.

Параметры

выявленных

дефектов

определяются

с

помощью

ультразвуковых

дефектоскопов.

Так

например,

по

времени

распространения ультразвука в изделии (если известна скорость

ультразвука скорость распространения ультразвуковых волн в

различных материалах) в данном металле) определяют расстояние до

дефекта, а по амплитуде отраженного импульса – его относительный

размер.

24.

Для проведения ультразвукового контроля в зависимости от конкретныхусловий (марки материала, его толщины, геометрических особенностей

поверхностей контроля, минимально выявляемых размеров дефектов и др.)

имеется достаточно широкий ассортимент средств контроля.

На сегодняшний день существует пять основных методов УЗК: теневой,

зеркально-теневой, зеркальный, дельта-метод и эхо-метод.

В промышленности ультразвуковой контроль металла проводят,

как

правило, в диапазоне ультразвуковых волн от 0,5 МГц до 10 МГц. В отдельных

случаях

неразрушающий

контроль

сварных

швов

проводится

ультразвуковыми волнами с частотой до 20 МГц, что позволяет выявлять очень

небольшие дефекты. Ультразвук низких частот применяют при: работе с

объектами большой толщины ( ультразвуковой контроль отливок, поковок,

сварных соединений выполненных электрошлаковой сваркой); контроле

металлов, имеющих крупнозернистую структуру (чугун, медь, аустенитные

стали) и большое затухание – “плохо проводят ультразвук”.

25.

К главным преимуществам ультразвукового контроля качества металлов и сварныхсоединений относятся:

•высокая точность и скорость исследования, а

также его низкая стоимость;

•безопасность для человека (в отличие, к

примеру, от рентгеновской дефектоскопии;

•высокая мобильность вследствие применения

портативных ультразвуковых дефектоскопов;

•возможность проведения ультразвукового

контроля (в отдельных случаях) на действующем

объекте, т.е. на время проведения УЗК не

требуется выведения контролируемой

детали/объекта из эксплуатации.

•проведении УЗК исследуемый объект не

повреждается.

26.

К основным недостаткам УЗК относятся:•при ультразвуковой дефектоскопии невозможно определить реальные размеры дефекта, т.к.

размер дефекта определяется его отражательной способностью и поэтому по результатам

контроля дается эквивалентный размер дефекта.

•Некоторые дефекты в силу их характера, формы или расположения в объекте контроля

практически невозможно выявить ультразвуковым методом.

• Затруднителен контроль деталей небольшой размера и толщины, а также деталей, имеющих

сложную форму с криволинейными и сферическими поверхностями малого радиуса.

•При проведении ультразвукового контроля в отличие от радиографического, как правило,

невозможно однозначно охарактеризовать дефект (шлаковое включение, пора, вольфрамовое

включение и др.);

•трудности при ультразвуковом контроле металлов с крупнозернистой структурой, из-за

большого рассеяния и сильного затухания ультразвука.

•подготовка поверхности контроля к контролю, для ввода ультразвуковых волн в металл, а

именно: очистка поверхности контроля от загрязнений, отслаивающейся окалины, ржавчины,

брызг расплавленного металла и др. и создание необходимой шероховатости поверхности не

хуже Rz 40 и волнистости не более 0,015, т.к. даже небольшой воздушный зазор между

пьезоэлектропреобразователем (ПЭП) пьезоэлектропреобразователи для проведения

ультразвукового контроля) и изделием может стать неодолимой преградой для распространения

ультразвуковых волн;

•необходимость нанесения на контролируемый участок изделия после его зачистки

непосредственно перед выполнением контроля контактных жидкостей (специальные гели,

глицерин, машинное масло, и др.) для обеспечения стабильного акустического контакта;

27.

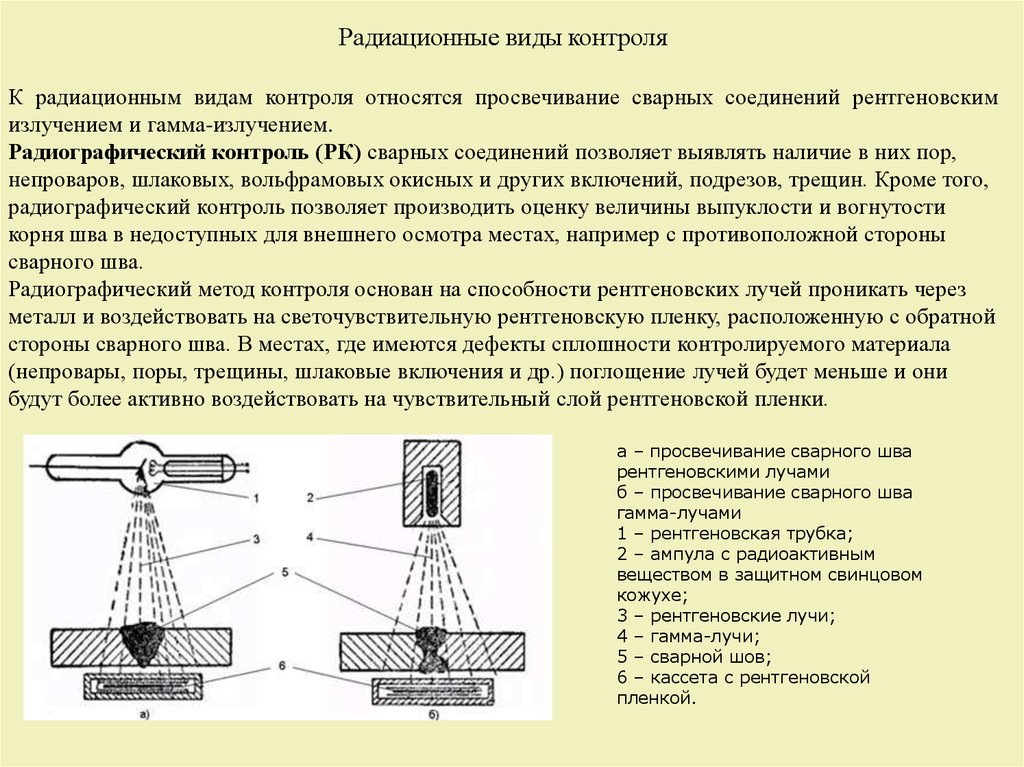

Радиационные виды контроляК радиационным видам контроля относятся просвечивание сварных соединений рентгеновским

излучением и гамма-излучением.

Радиографический контроль (РК) сварных соединений позволяет выявлять наличие в них пор,

непроваров, шлаковых, вольфрамовых окисных и других включений, подрезов, трещин. Кроме того,

радиографический контроль позволяет производить оценку величины выпуклости и вогнутости

корня шва в недоступных для внешнего осмотра местах, например с противоположной стороны

сварного шва.

Радиографический метод контроля основан на способности рентгеновских лучей проникать через

металл и воздействовать на светочувствительную рентгеновскую пленку, расположенную с обратной

стороны сварного шва. В местах, где имеются дефекты сплошности контролируемого материала

(непровары, поры, трещины, шлаковые включения и др.) поглощение лучей будет меньше и они

будут более активно воздействовать на чувствительный слой рентгеновской пленки.

а – просвечивание сварного шва

рентгеновскими лучами

б – просвечивание сварного шва

гамма-лучами

1 – рентгеновская трубка;

2 – ампула с радиоактивным

веществом в защитном свинцовом

кожухе;

3 – рентгеновские лучи;

4 – гамма-лучи;

5 – сварной шов;

6 – кассета с рентгеновской

пленкой.

28.

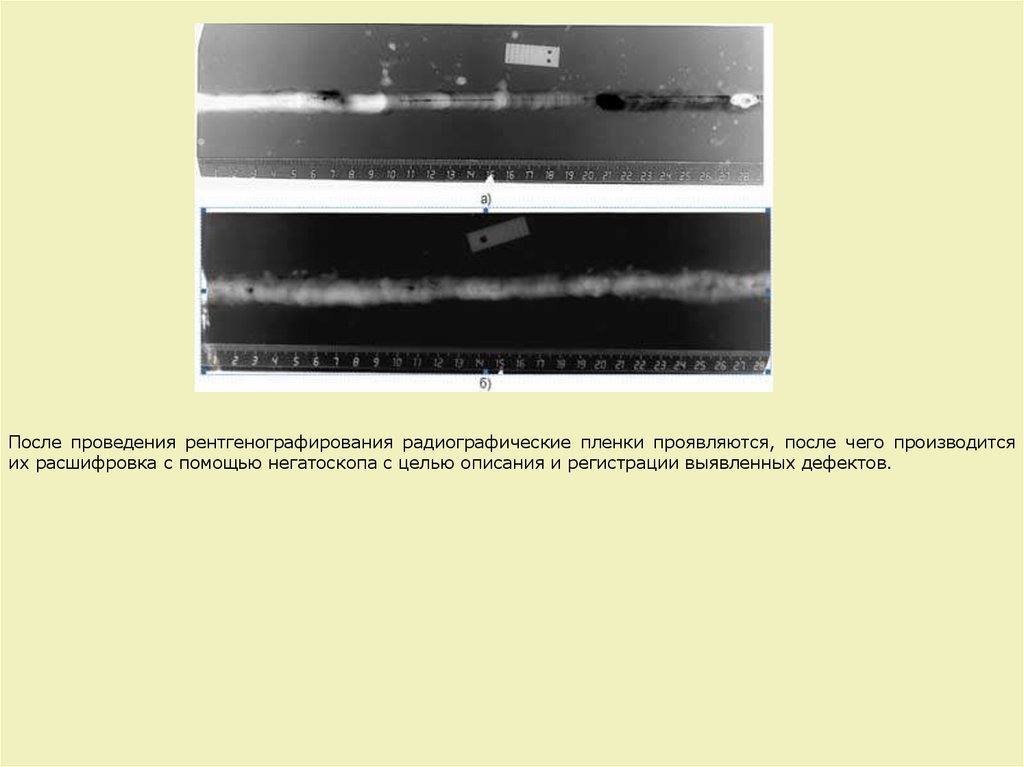

После проведения рентгенографирования радиографические пленки проявляются, после чего производитсяих расшифровка с помощью негатоскопа с целью описания и регистрации выявленных дефектов.

29.

Основные возможности рентгеновского контроля:- Возможность обнаружить такие дефекты, которые невозможно выявить любым другим

методом - например, непропаев, раковин и других;

- Возможность точной локализации обнаруженных дефектов, что дает возможность быстрого

ремонта;

- Возможность оценки величины выпуклости и вогнутости валиков усиления сварного шва.

Проведение дефектоскопии с применением рентгеновского просвечивания металлов является

наиболее достоверным способом контроля сварных соединений и основного

металла, позволяющим наглядно определять вид и характер выявленных дефектов,

достаточно точно определять их месторасположение, а также архивировать результаты

контроля. Кроме того, современные аппаратно-программные комплексы позволяют

осуществлять автоматизированную расшифровку рентгеновских снимков.

К существенным недостаткам радиографического контроля следует отнести его

рентгеновское излучение, являющееся ионизирующим, которое оказывает воздействие на

живые организмы, и может являться причиной лучевой болезни и рака.

Кроме того, к недостаткам радиографического контроля следует отнести тот факт, что при

контроле не выявляются несплошности и включения:

с размером в направлении просвечивания менее удвоенной чувствительности контроля;

если их изображения на снимках совпадают с изображениями посторонних деталей, острых

углов или резких перепадов толщин просвечиваемого металла;

трещины и непровары, плоскость раскрытия которых не совпадает с направлением

просвечивания.

30.

Магнитопорошковый метод неразрушающего контроляМагнитный контроль используется для обнаружения дефектов в объектах с самыми

различными размерами и формами. С его помощью можно довольно быстро обнаружить трещины

различного происхождения, закаты и непровары сварных соединений.

Магнитный метод неразрушающего контроля активно применяется сегодня при поиске микродефектов

в различных изделиях из ферромагнитных материалов. В основе данного метода лежит использование

свойств магнитных частиц концентрироваться на неоднородностях магнитного поля объекта. Данные

неоднородности обусловлены наличием в изделии дефектов.

Процесс магнитного контроля в общем виде выглядит следующим образом. Исследуемое изделие

намагничивают, после чего покрывают магнитным порошком. Затем порошок оседает в местах дефектов,

формируя тем самым их четкие «следы». Притягиваясь друг к другу и ориентируясь по магнитным

силовым линиям поля, порошинки выстраиваются в цепочки и образуют рисунки в виде валиков, по

которым и судят о наличии и сложности дефектов. Наибольшая вероятность выявления дефектов

возможна тогда, когда плоскость дефекта составляет угол в 90 градусов к направлению магнитного потока.

С уменьшением данного угла чувствительность уменьшается, что снижает вероятность

обнаружения дефектов.

Известно два метода магнитопорошкового контроля - с применением порошка (сухой метод)

и с применением специальной магнитной суспензии (мокрый метод). В зависимости от форм, размеров,

магнитных свойств исследуемой детали и наличия на ней немагнитного покрытия возможен как контроль

на остаточной намагниченности, так и контроль в приложенном поле.

Магнитно порошковый контроль имеет очень высокую производительность, чувствительность, также

удобную наглядность результатов контроля. При грамотном использовании данного метода могут быть

обнаружены дефекты в даже начальной стадии их появления.

31.

Вихретоковый метод контроля.Вихретоковый метод контроля основан на анализе взаимодействия внешнего электромагнитного поля с

электромагнитным полем вихревых токов, наводимых возбуждающей катушкой в электропроводящем

объекте контроля (ОК) этим полем.

В качестве источника электромагнитного поля чаще всего используется индуктивная катушка (одна или

несколько), называемая вихретоковым преобразователем (ВТП). Синусоидальный (или импульсный) ток,

действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в

электромагнитном объекте. Электромагнитное поле вихревых токов воздействует на катушки

преобразователя, наводя в них ЭДС или изменяя их полное электрическое сопротивление. Регистрируя

напряжение на катушках или их сопротивление, получают информацию о свойствах объекта и о

положении преобразователя относительно его.

Особенность вихретокового контроля в том, что его можно проводить без контакта преобразователя и

объекта. Их взаимодействие происходит на расстояниях, достаточных для свободного движения

преобразователя относительно объекта (от долей миллиметров до нескольких миллиметров). Поэтому

этими методами можно получать хорошие результаты контроля даже при высоких скоростях движения

объектов.

Вихретоковый метод применяется в основном для контроля качества электропроводящих объектов..

32.

Методы устранения дефектов сварных швовНеполномерность швов устраняется наплавкой дополнительного слоя металла.

При этом наплавляемую поверхность необходимо тщательно очистить до

металлического блеска абразивным инструментом или металлической щеткой.

Чрезмерное усиление шва устраняют с помощью абразивного инструмента или

пневматического зубила.

Непровар, кратеры, пористость и неметаллические включения устраняют путем

вырубки пневматическим зубилом или расчистки абразивным инструментом

всего дефектного участка с последующей заваркой. Часто применяют выплавку

дефектного участка резаком поверхностной кислородной или воздушно-дуговой

резки.

Подрезы заваривают тонкими валиковыми швами. Наплывы устраняются

обработкой абразивным инструментом или с помощью пневматического зубила.

Наружные трещины устраняются разделкой и последующей заваркой. Для

предупреждения распространения трещины по концам ее сверлят отверстия.

Разделку трещины выполняют зубилом или резаком. Кромки разделки зачищают

от шлака, брызг металла, окалины и заваривают. Швы с внутренними трешинами

вырубают и заваривают заново. При наличии сетки трещин дефектный участок

Промышленность

Промышленность