Похожие презентации:

Kurzgutachten Zentrifugalmotor für die Fa. Etorque GmbH

1. erstellt von Prof. Dr.-Ing. Dieter Schramm Spessartstrasse 5 70469 Stuttgart und Dr.-Ing. Benjamin Hesse Uedemerfelder

Kurzgutachten Zentrifugalmotor fürdie Fa. Etorque GmbH

04.07.2012

erstellt von

Prof. Dr.-Ing. Dieter Schramm

Spessartstrasse 5

70469 Stuttgart

und

Dr.-Ing. Benjamin Hesse

Uedemerfelder Weg 19

47589 Uedem

Uedem

2.

Analyse der Funktion und Begutachtung eines „Zentrifugalmotors“1.

Beispielhafte Modellierung des Antriebsprinzips und Funktionsnachweis unter verschiedenen

relevanten Bedingungen

s. Anlage 1 (Matlab) und Anlage 2 (Maple)

a. Aufstellung der Bewegungsgleichungen des Gesamtsystems

s. Anlage 2

b. Untersuchung der Grenzfrequenz des Freilaufs

c. Abgleich mit Versuchen, die beim Auftraggeber durchgeführt wurden

2.

Animation der Funktion des Versuchssystems (Anlage 3)

3.

Rechnerische Bestimmung des theoretischen Wirkungsgrades; Abgleich mit Messungen

4.

Vorschläge für eine Optimierung der Designparameter

5. Kurzer Abschlussbericht mit den Ergebnissen der Begutachtung

Präsentation bei Vermot

3.

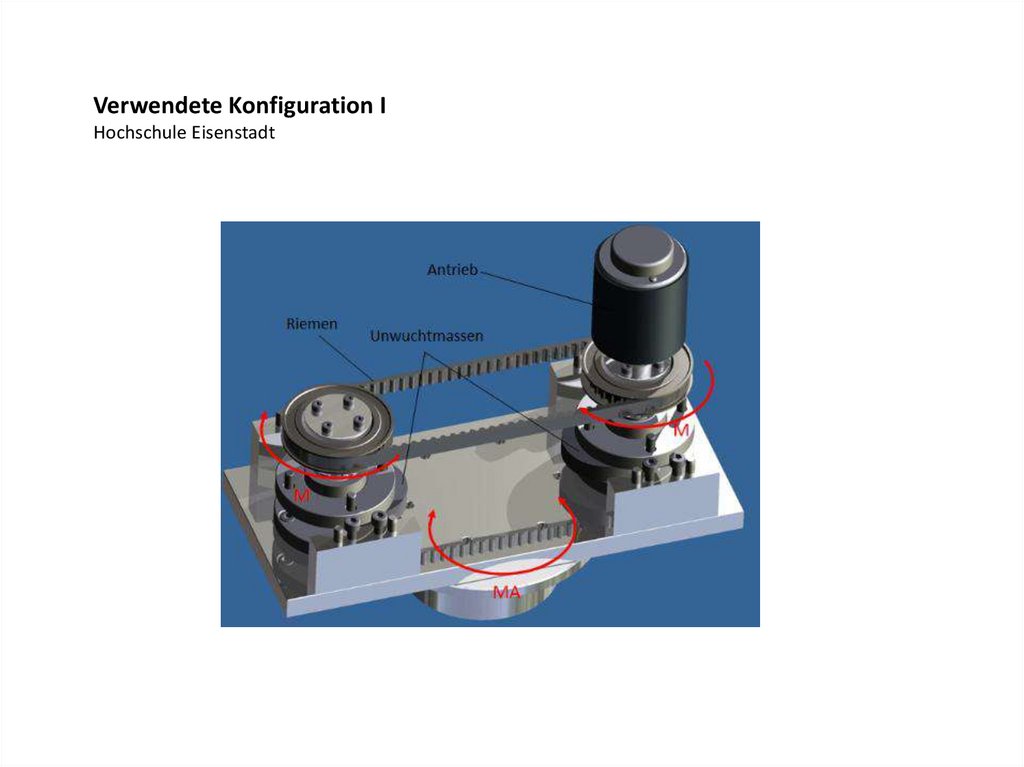

Verwendete Konfiguration IHochschule Eisenstadt

4.

Verwendete Konfiguration I5.

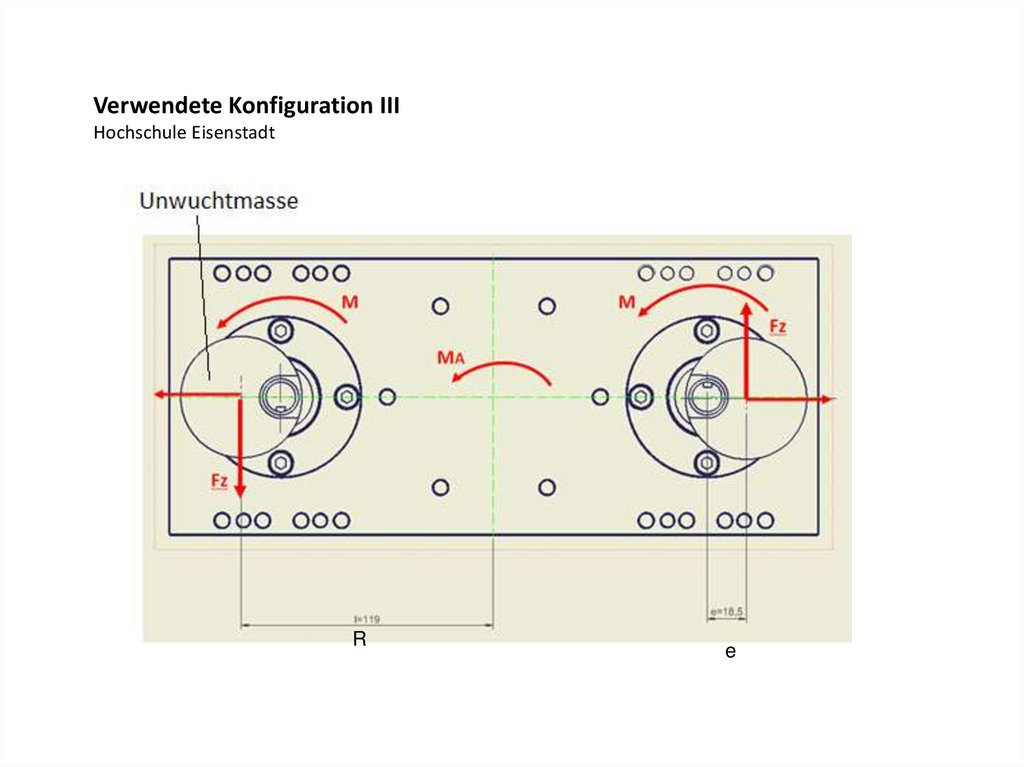

Verwendete Konfiguration IIIHochschule Eisenstadt

R

e

6.

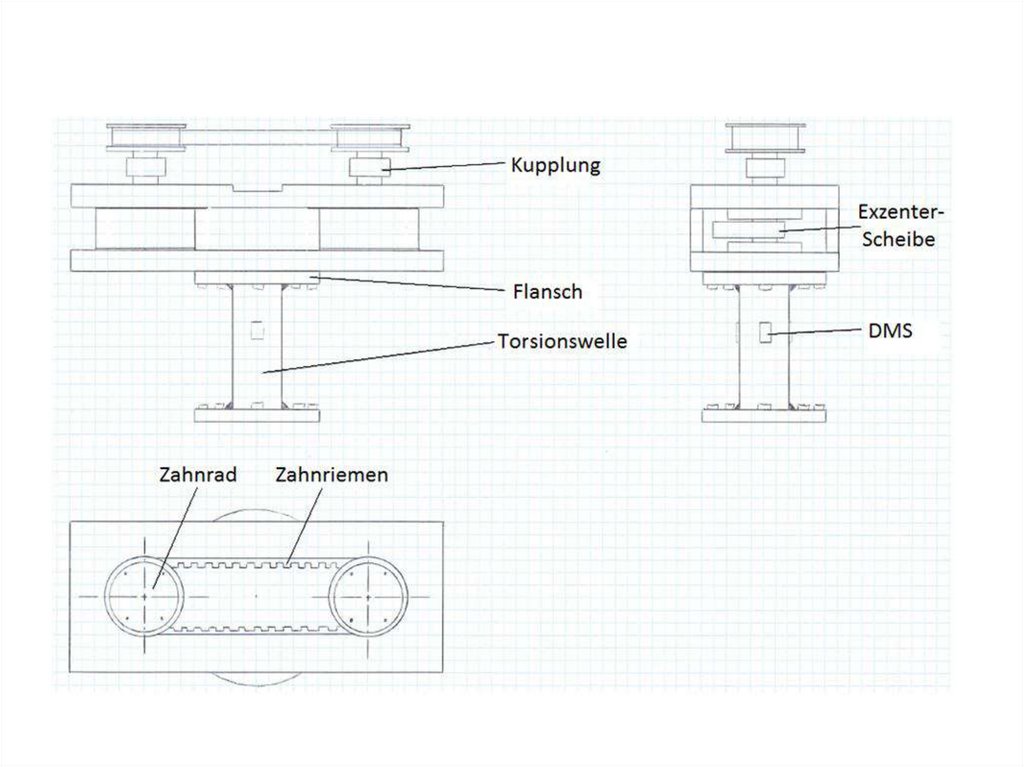

Modellierung I• Modellierung als Mehrkörpersystem mit den Abmaßen des Beispielsystems

• Auswertung in Matlab und Maple

• Keine Reibungseffekte, da keine Messwerte verfügbar

• Einfaches Modell für Freilauf ohne quantitativ reale dissipative Effekte

• Elastizität des Riemens (des Prototypsystems) nicht berücksichtigt

7.

yModellierung II

x

Motor (Antrieb)

Trägerplatte (Abtrieb)

8.

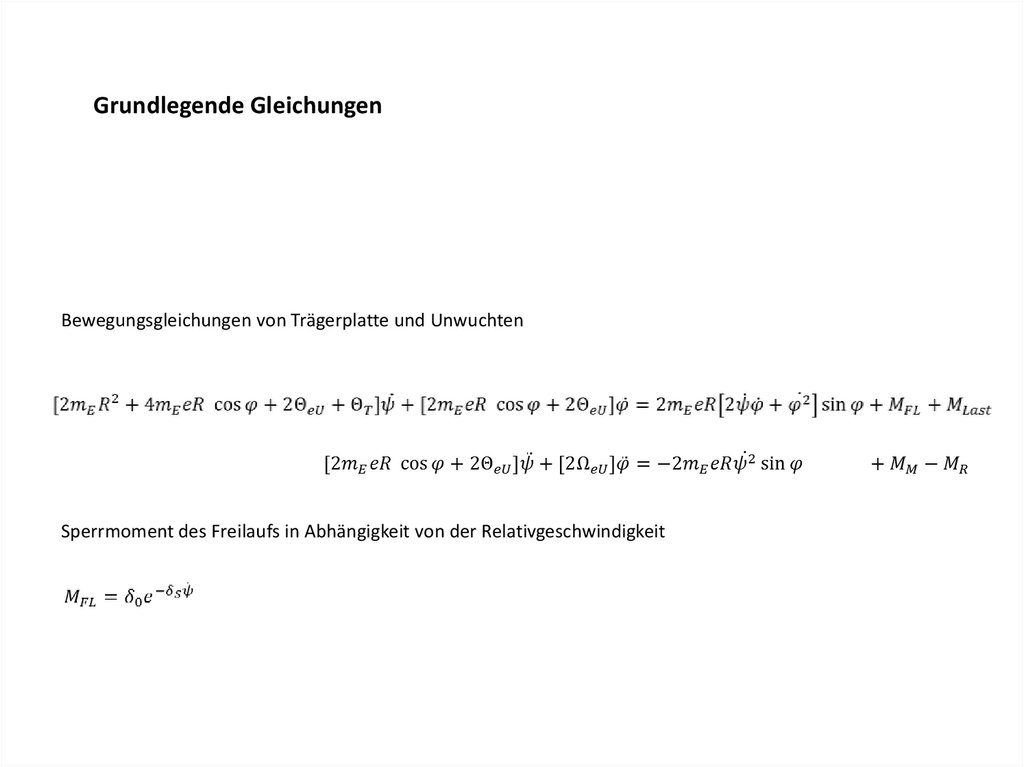

Grundlegende GleichungenBewegungsgleichungen von Trägerplatte und Unwuchten

Sperrmoment des Freilaufs in Abhängigkeit von der Relativgeschwindigkeit

9.

Verwendete GleichungenBewegungsgleichung der Trägerplatte (Abtrieb) bei konstanter Drehzahl des

Elektromotors

Sperrmoment

Unwuchtkraft

Lastmoment

Trägheitseffekte

Erforderliches Antriebsmoment des Elektromotors

Trägheitseffekte

Reibungseffekte

10.

ExzenterscheibeDrehachse

Massenmittelpunkt

11.

Beispiel für einen SimulationslaufParameter wie Prototyp mit verdoppelter Unwuchtmasse

Anlaufsituation

„Eingeschwungener

“ Zustand

12.

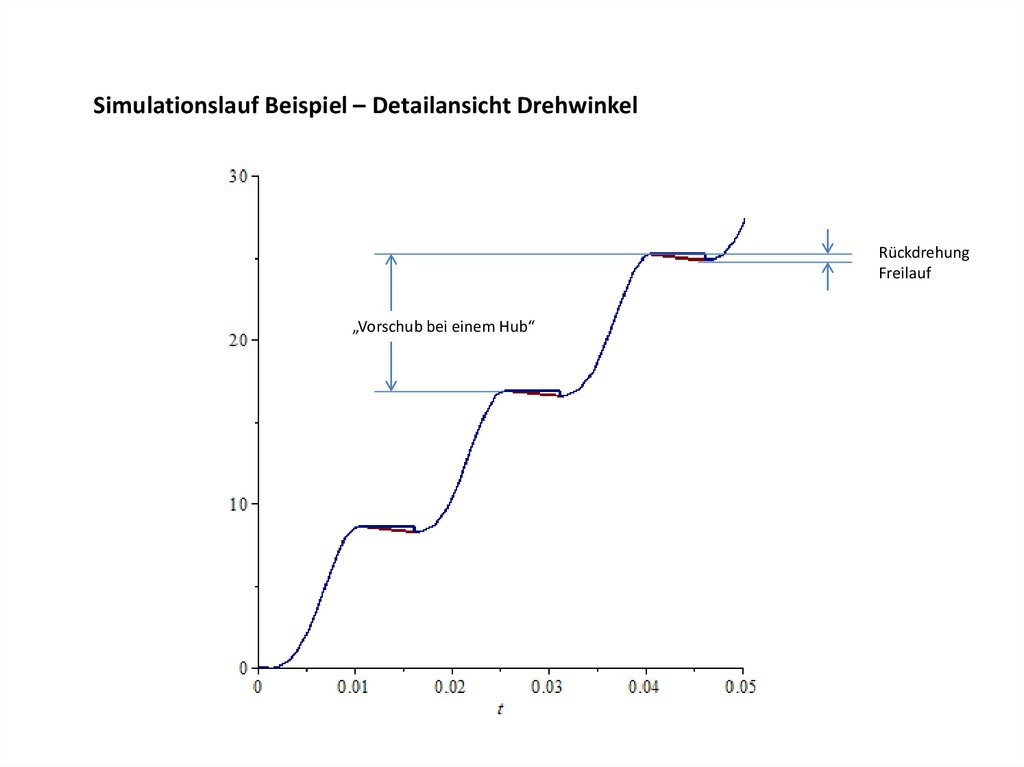

Simulationslauf Beispiel – Detailansicht DrehwinkelRückdrehung

Freilauf

„Vorschub bei einem Hub“

13.

Simulationslauf Beispiel – Detailansicht DrehgeschwindigkeitDrehgeschwindigkeit 1/min

14.

Simulationslauf Beispiel – Detailansicht SperrmomentSperrmoment Freilauf (Nm)

15.

Übertragungsverhalten – Variation der Antriebsdrehzahl• Drehzahl der Trägerplatte oberhalb einer Mindestdrehzahl proportional zur Antriebsdrehzahl

• Unterhalb einer Mindestdrehzahl kein Betrieb möglich

16.

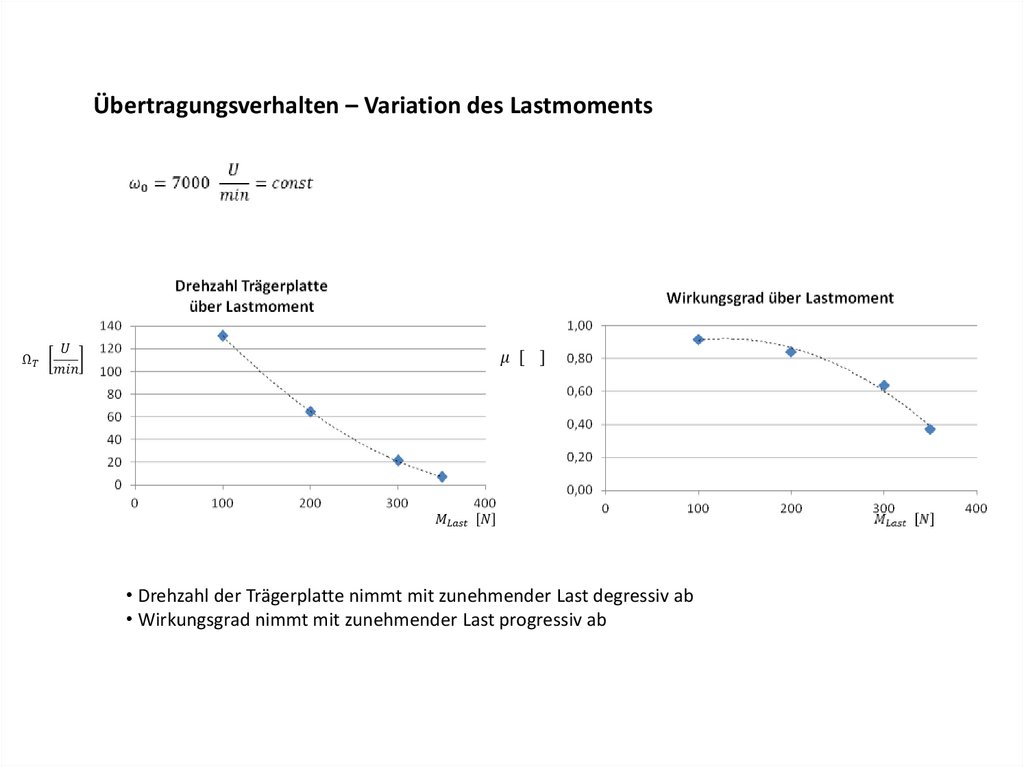

Übertragungsverhalten – Variation des Lastmoments• Drehzahl der Trägerplatte nimmt mit zunehmender Last degressiv ab

• Wirkungsgrad nimmt mit zunehmender Last progressiv ab

17.

Übertragungsverhalten• Größere Unwuchtmassen führen bei gleicher Antriebsdrehzahl zu einer in Richtung

höherer Abtriebsdrehzahlen verschobenen Kennlinie

18.

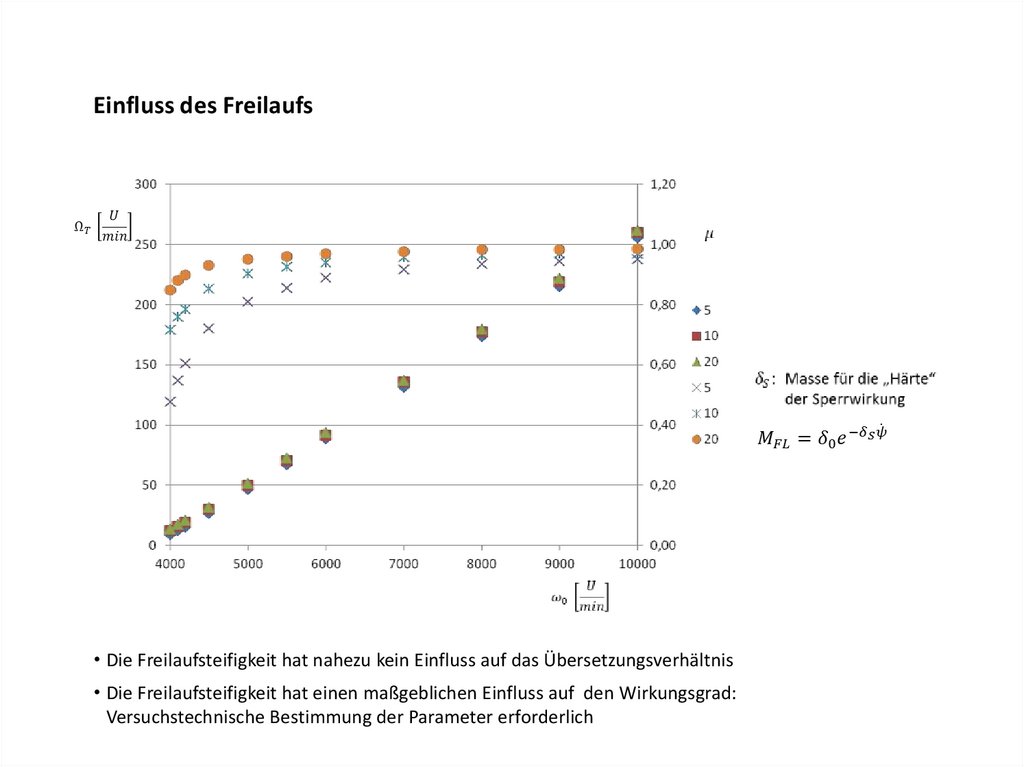

Einfluss des Freilaufs• Die Freilaufsteifigkeit hat nahezu kein Einfluss auf das Übersetzungsverhältnis

• Die Freilaufsteifigkeit hat einen maßgeblichen Einfluss auf den Wirkungsgrad:

Versuchstechnische Bestimmung der Parameter erforderlich

19.

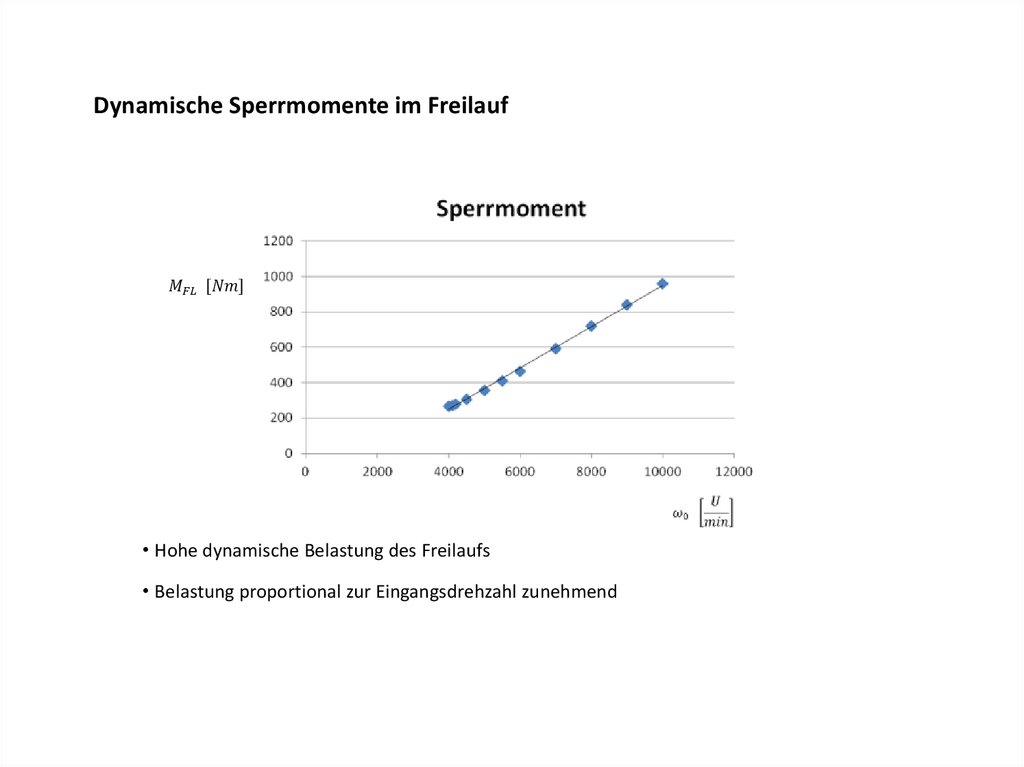

Dynamische Sperrmomente im Freilauf• Hohe dynamische Belastung des Freilaufs

• Belastung proportional zur Eingangsdrehzahl zunehmend

20.

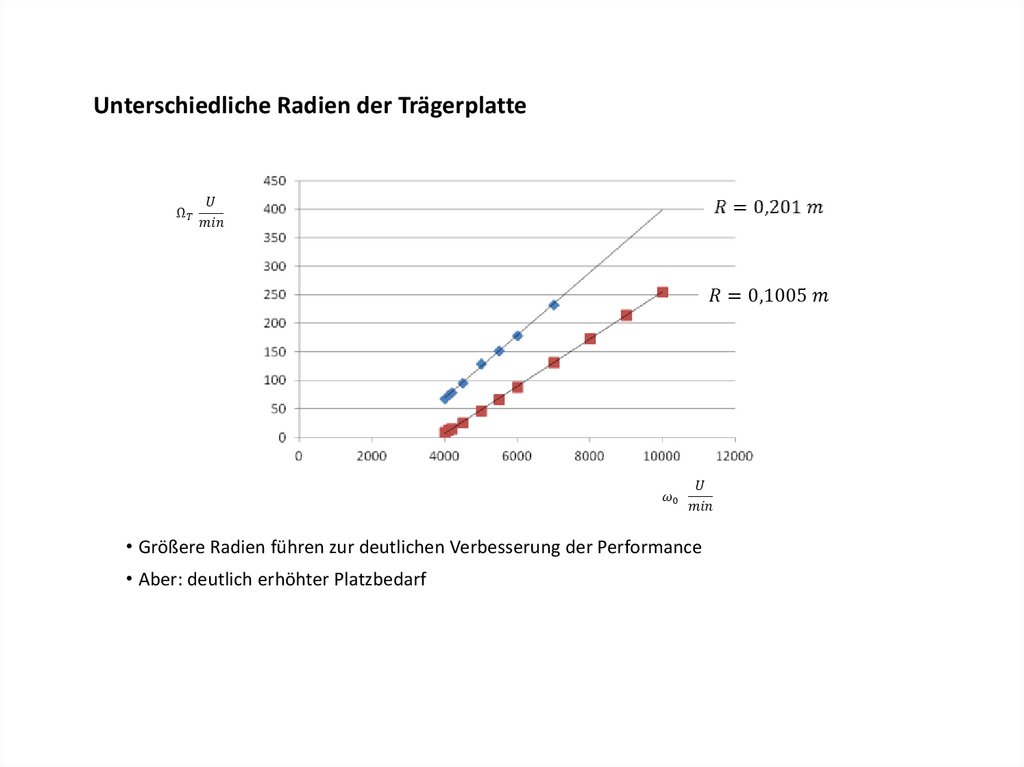

Unterschiedliche Radien der Trägerplatte• Größere Radien führen zur deutlichen Verbesserung der Performance

• Aber: deutlich erhöhter Platzbedarf

21.

Wechselnde Last• Lastwechsel

Rückdrehwinkel des Freilaufs

Aufgenommene Energie

Drehwinkel

Trägerplatte (Abtrieb)

Abgegebene Energie

22.

23.

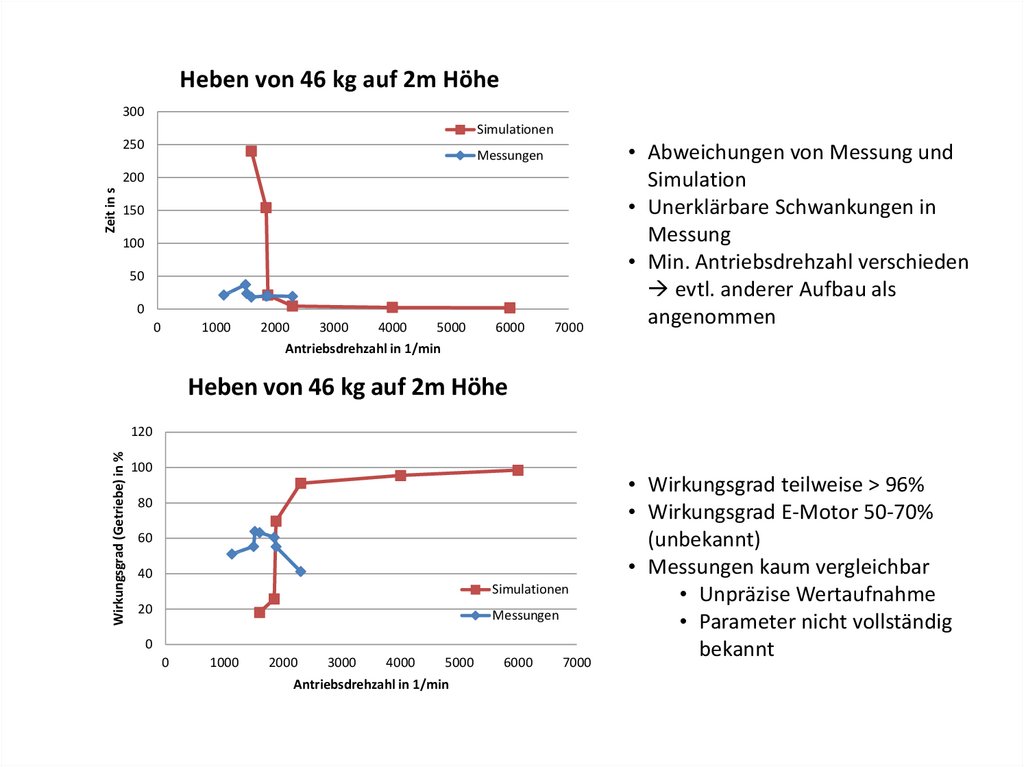

Heben von 46 kg auf 2m Höhe300

Simulationen

250

Messungen

Zeit in s

200

150

100

50

0

0

1000

2000

3000

4000

5000

6000

7000

• Abweichungen von Messung und

Simulation

• Unerklärbare Schwankungen in

Messung

• Min. Antriebsdrehzahl verschieden

evtl. anderer Aufbau als

angenommen

Antriebsdrehzahl in 1/min

Heben von 46 kg auf 2m Höhe

Wirkungsgrad (Getriebe) in %

120

100

80

60

40

Simulationen

20

Messungen

0

0

1000

2000

3000

4000

5000

Antriebsdrehzahl in 1/min

6000

7000

• Wirkungsgrad teilweise > 96%

• Wirkungsgrad E-Motor 50-70%

(unbekannt)

• Messungen kaum vergleichbar

• Unpräzise Wertaufnahme

• Parameter nicht vollständig

bekannt

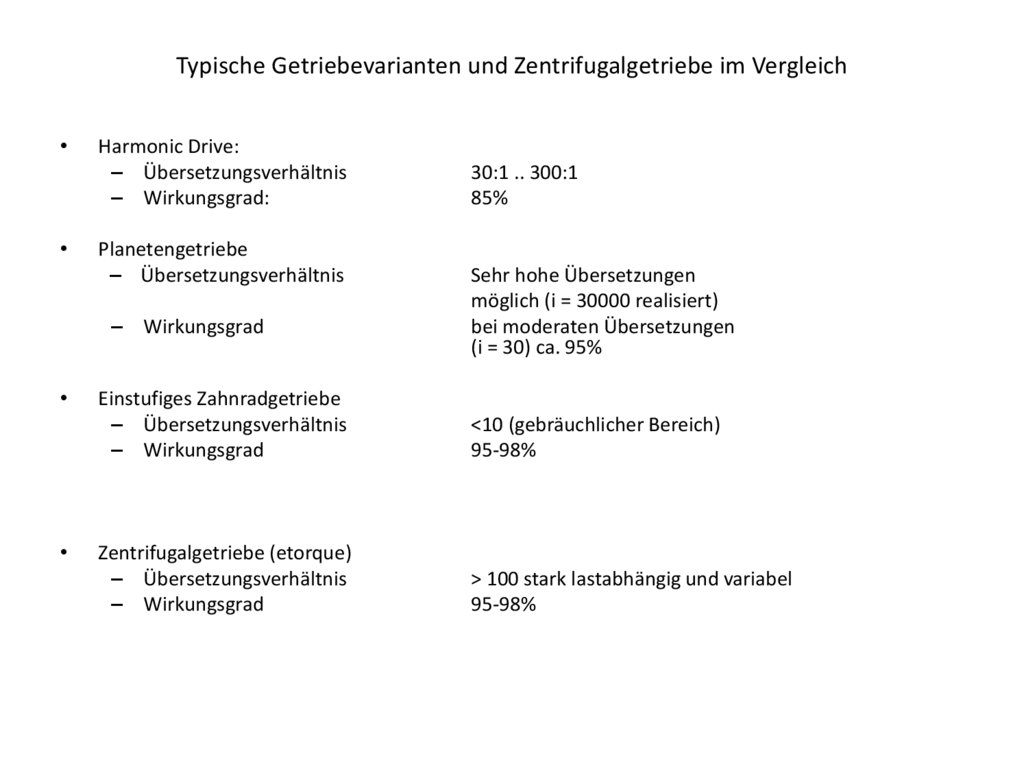

24. Typische Getriebevarianten und Zentrifugalgetriebe im Vergleich

Harmonic Drive:

– Übersetzungsverhältnis

– Wirkungsgrad:

Planetengetriebe

– Übersetzungsverhältnis

– Wirkungsgrad

30:1 .. 300:1

85%

Sehr hohe Übersetzungen

möglich (i = 30000 realisiert)

bei moderaten Übersetzungen

(i = 30) ca. 95%

Einstufiges Zahnradgetriebe

– Übersetzungsverhältnis

– Wirkungsgrad

<10 (gebräuchlicher Bereich)

95-98%

Zentrifugalgetriebe (etorque)

– Übersetzungsverhältnis

– Wirkungsgrad

> 100 stark lastabhängig und variabel

95-98%

25.

Max Rückdrehwinkel abhängig von Frequenz und Lastmoment

Reibung im Freilauf bedingt Hysterese

Drehung der Trägerplatte bei positivem Arbeitshub muss die maximale Rückdrehung bei

entsprechender Last übersteigen (ansonsten keine Drehung der Abtriebswelle)

Grenzfrequenz abhängig von Last und Freilauf

Beispielhafte Kennlinie für einen Klemmrollenfreilauf

Schwellende Last mit 5Hz

Max. Lastmoment 750 Nm

26.

Fazit• Das System ist grundsätzlich funktionsfähig und als Getriebe nutzbar

• Das Getriebe hat eine hohe Übersetzung und einen sehr guten Wirkungsgrad im Vergleich zu

anderen Getrieben

• Starke Abhängigkeit des Wirkungsgrades vom Freilauf

Genauere Aussagen erfordern experimentelle Untersuchungen, bzw. eine genauere

Kenntnis des Freilaufs

Rein mechanische Freiläufe sind wegen ihrer (Reibungs-) Verluste eher schlecht geeignet

Insbesondere ist zu klären, ob die Anzahl der zulässigen Lastwechsel gängiger Freiläufe

ausreicht

• Der Wirkungsgrad ist darüber hinaus stark von der Last- und der Eingangsdrehzahl abhängig

• Wirkungsgradverluste durch Reibung und Dämpfung können nicht beurteilt werden. Hierzu sind

experimentelle Untersuchungen erforderlich.

• Das Ansprechverhalten ist in der Simulation überraschend gut. Die Dynamik wird durch die

Dynamik des Antriebsmotor und die Trägheit der Unwuchtscheiben maßgeblich bestimmt

• Empfehlung für weiteres Vorgehen

• Aufbau eines optimierten Modells und Einsatz präziser Meßmethoden, insbesondere zur

Bestimmung der Reibung

• Überprüfung der Steuer- bzw. Regelbarkeit (z.B. Einstellen einer Sollabtriebsdrehzahl bei

schwankender Last)

• Auswahl einiger weniger Anwendungen und dort Benchmark mit vorhandenen Technologien

27.

Empfehlung für weiteres Vorgehen• Aufbau eines optimierten Modells und Einsatz präziser Messmethoden, insbesondere zur

Bestimmung der Reibung

• Abgleich mit den vorhandenen Simulationsmodellen

• Überprüfung der Steuer- bzw. Regelbarkeit (z.B. Einstellen einer Sollabtriebsdrehzahl bei

schwankender Last)

• Auswahl einiger weniger Anwendungen und dort Benchmark mit vorhandenen Technologien

28. Material aus Patenten und Vorarbeiten

29.

The invention relates to inertial systems for the accumulation and conversion of energy,and can be used as a power unit to drive various machines and vehicles.

According to the disclosed method, a source of mechanical oscillations is used to

generate an alternating rotational torque which is applied to the working train made

capable of unidirectional rotational motion.

An inertial vibrator disposed axially on the working train is used as the oscillation source.

The power unit putting the method into practice comprises an electrical generator, a

control device and a power drive, including a base on which a first assembly is disposed,

with the capability of unidirectional rotation and including a driving train for the transmission of operating torque and a motor with the capability of free rotation of at least one

member with unbalanced mass on a shaft disposed on the first assembly axially relative

to the rotation of the driving train, in so doing the kinematic linkage between it and the

final driven train contains a second assembly having the capability to transmit the

operating torque.

The invention makes it possible to eliminate the negative feedback effect of the

mechanical load on the motor.

30.

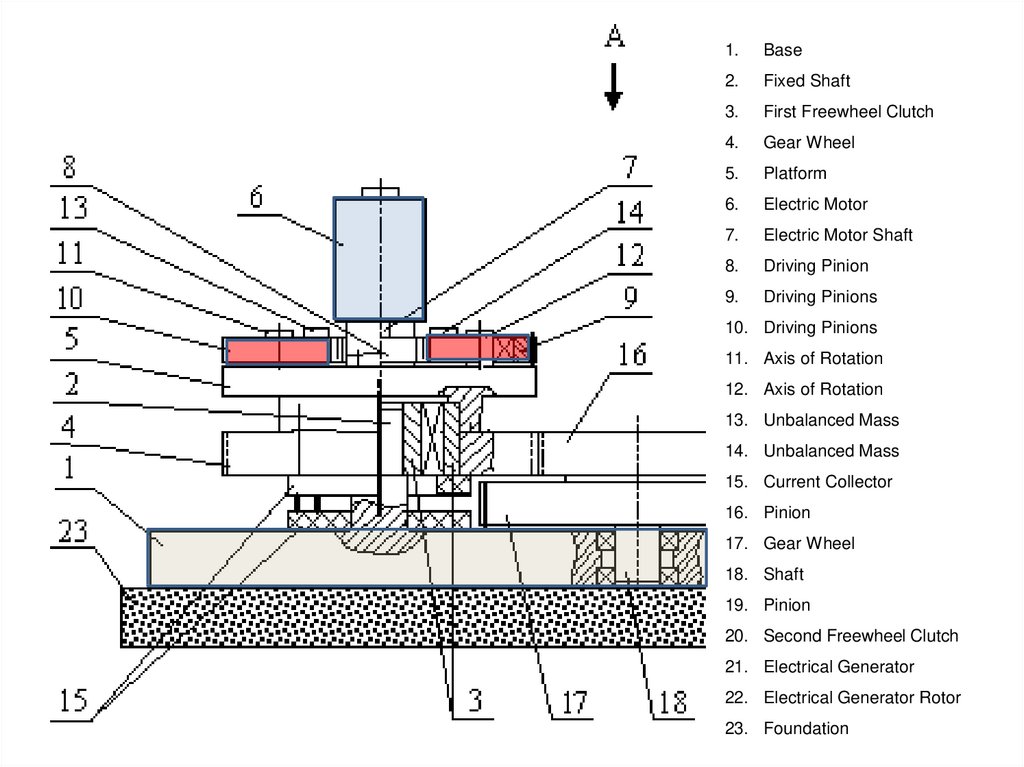

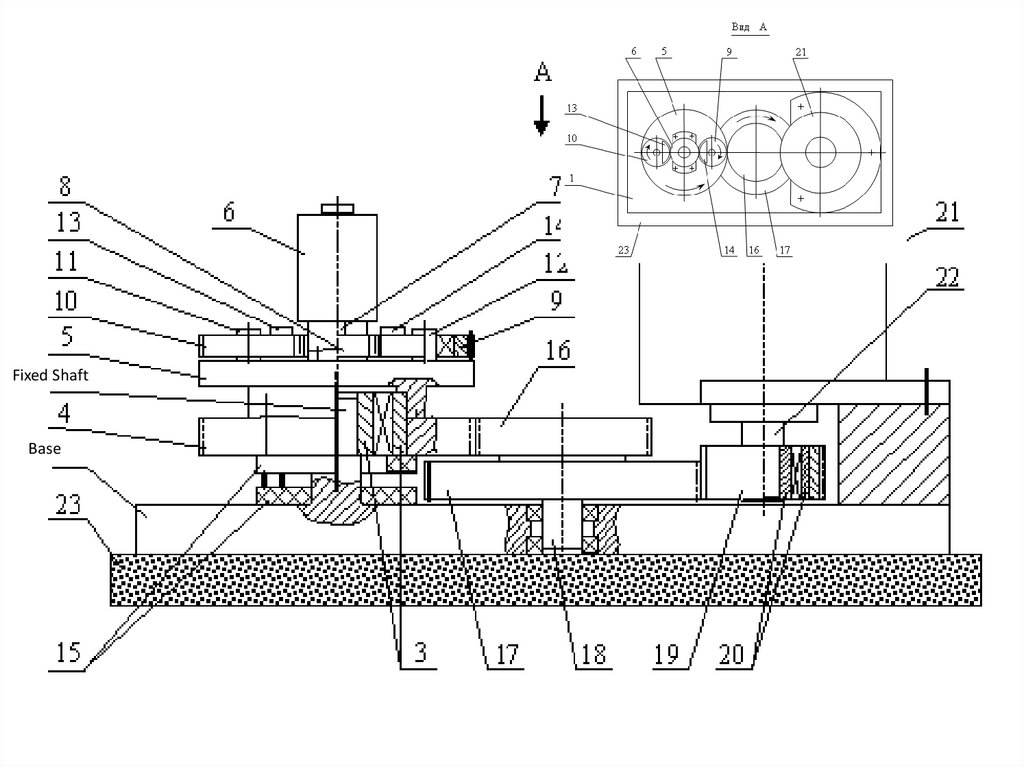

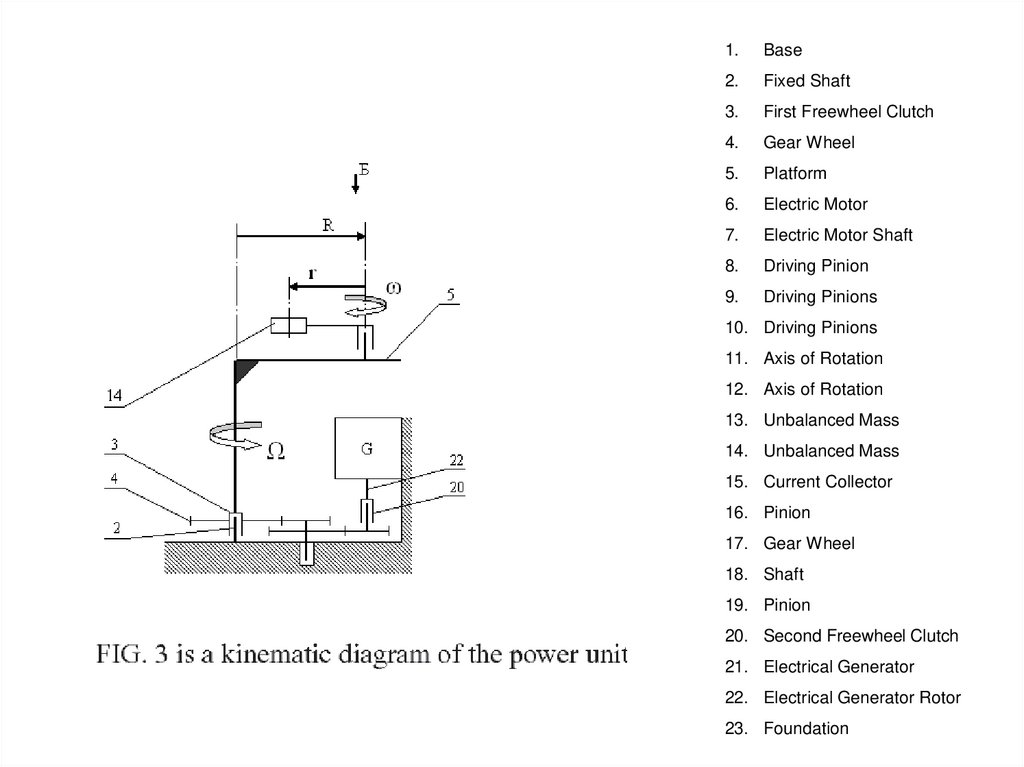

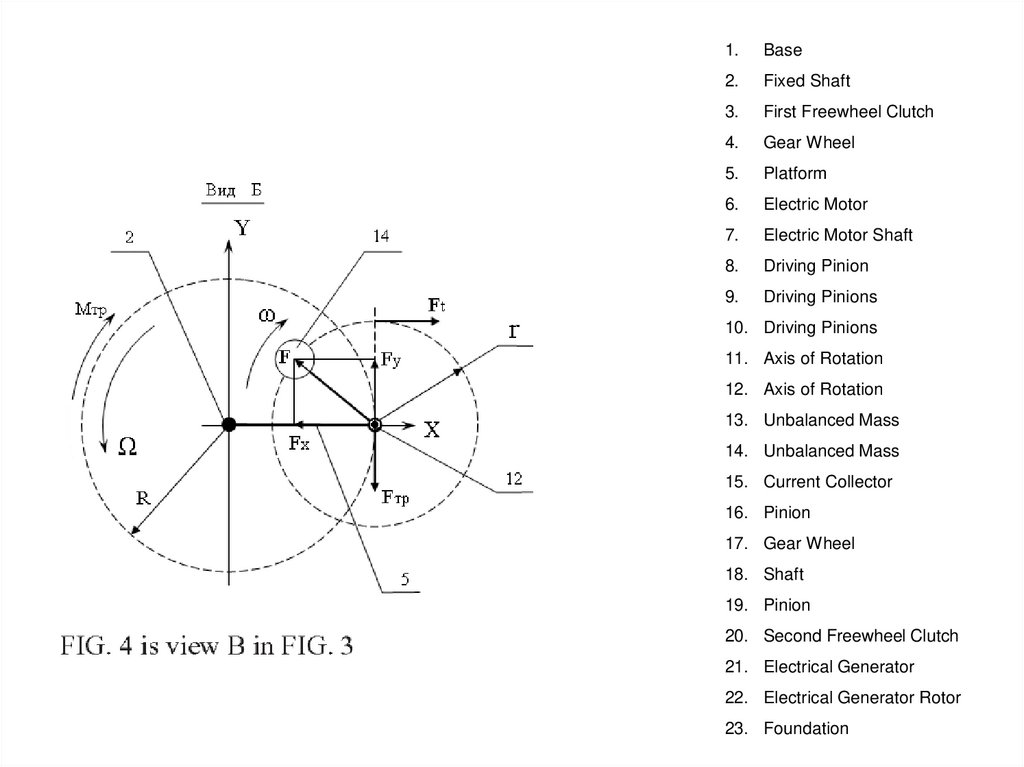

• The power unit includes a base 1 carrying afixed shaft 2 with a first freewheeling clutch 3

mounted thereon.

• The inner ring of the clutch 3 is fixed and its

outer ring is able to rotate freely only in the

direction Q (see FIG. 3 and FIG. 4).

• On the outer ring of the clutch 3 are attached a

gearwheel 4 and a platform 5.

• The following are carried on the platform 5:

shafts 11 and 12 whereon are mounted

pinions 9 and 10 capable of free rotation and

including unbalanced masses 13 and 14;

electric motor 6 on the shaft 7 of which is

attached driving pinion 8 disposed in meshing

engagement with the driven pinions 9 and 10.

• The current collector 15 is designed to deliver

a power supply to the electric motor 6. The

pinion 16 and gearwheel 17 are mounted on a

common shaft 18 with the ability to rotate.

• The gearwheels and pinions 4, 16, 17 and 19

form a two-stage multiplying gear designed to

increase the rotational speed of the shaft 22

connected to the rotor of the electric generator

21.

• The shaft 22 is connected to the pinion 19 via

a second freewheeling clutch 20.

• The latter transmits operating torque to the

shaft 22 as the rotational speed of the pinion

19 increases, and breaks the kinematic chain

when the rotational speed of the pinion 19

decreases, in accordance with the graph

shown in FIG. 5.

31.

1.Base

2.

Fixed Shaft

3.

First Freewheel Clutch

4.

Gear Wheel

5.

Platform

6.

Electric Motor

7.

Electric Motor Shaft

8.

Driving Pinion

9.

Driving Pinions

10. Driving Pinions

11. Axis of Rotation

12. Axis of Rotation

13. Unbalanced Mass

14. Unbalanced Mass

15. Current Collector

16. Pinion

17. Gear Wheel

18. Shaft

19. Pinion

20. Second Freewheel Clutch

21. Electrical Generator

22. Electrical Generator Rotor

23. Foundation

32.

1.Base

2.

Fixed Shaft

3.

First Freewheel Clutch

4.

Gear Wheel

5.

Platform

6.

Electric Motor

7.

Electric Motor Shaft

8.

Driving Pinion

9.

Driving Pinions

10. Driving Pinions

11. Axis of Rotation

12. Axis of Rotation

13. Unbalanced Mass

14. Unbalanced Mass

15. Current Collector

16. Pinion

17. Gear Wheel

18. Shaft

19. Pinion

20. Second Freewheel Clutch

21. Electrical Generator

22. Electrical Generator Rotor

23. Foundation

33.

Fixed ShaftBase

34.

1.Base

2.

Fixed Shaft

3.

First Freewheel Clutch

4.

Gear Wheel

5.

Platform

6.

Electric Motor

7.

Electric Motor Shaft

8.

Driving Pinion

9.

Driving Pinions

10. Driving Pinions

11. Axis of Rotation

12. Axis of Rotation

13. Unbalanced Mass

14. Unbalanced Mass

15. Current Collector

16. Pinion

17. Gear Wheel

18. Shaft

19. Pinion

20. Second Freewheel Clutch

21. Electrical Generator

22. Electrical Generator Rotor

23. Foundation

35.

1.Base

2.

Fixed Shaft

3.

First Freewheel Clutch

4.

Gear Wheel

5.

Platform

6.

Electric Motor

7.

Electric Motor Shaft

8.

Driving Pinion

9.

Driving Pinions

10. Driving Pinions

11. Axis of Rotation

12. Axis of Rotation

13. Unbalanced Mass

14. Unbalanced Mass

15. Current Collector

16. Pinion

17. Gear Wheel

18. Shaft

19. Pinion

20. Second Freewheel Clutch

21. Electrical Generator

22. Electrical Generator Rotor

23. Foundation

36.

1.Base

2.

Fixed Shaft

3.

First Freewheel Clutch

4.

Gear Wheel

5.

Platform

6.

Electric Motor

7.

Electric Motor Shaft

8.

Driving Pinion

9.

Driving Pinions

10. Driving Pinions

11. Axis of Rotation

12. Axis of Rotation

13. Unbalanced Mass

14. Unbalanced Mass

15. Current Collector

16. Pinion

17. Gear Wheel

18. Shaft

19. Pinion

20. Second Freewheel Clutch

21. Electrical Generator

22. Electrical Generator Rotor

23. Foundation

37.

1.Base

2.

Fixed Shaft

3.

First Freewheel Clutch

4.

Gear Wheel

5.

Platform

6.

Electric Motor

7.

Electric Motor Shaft

8.

Driving Pinion

9.

Driving Pinions

10. Driving Pinions

11. Axis of Rotation

12. Axis of Rotation

13. Unbalanced Mass

14. Unbalanced Mass

15. Current Collector

16. Pinion

17. Gear Wheel

18. Shaft

19. Pinion

20. Second Freewheel Clutch

21. Electrical Generator

22. Electrical Generator Rotor

23. Foundation

38.

39.

X, YΩ

ω

r

R

F

Fy

Coordiante Axes

Angular Speed of Rotation of Platform 5 and Driving Gear Wheel 4

Angular Speed of Rotation of the Mass 14

Radius of Rotation of Mass 14

Radius of Translational Rotation of Axis 12

Centrifugal Force

Projection of Centrifugal Force F on the X Axis

Механика

Механика