Похожие презентации:

Способы измельчения

1.

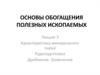

СПОСОБЫ ИЗМЕЛЬЧЕНИЯа – раздавливание; б – раскалывание; в – разламывание;

г – истирание; д – стесненный удар; е – свободный удар

2.

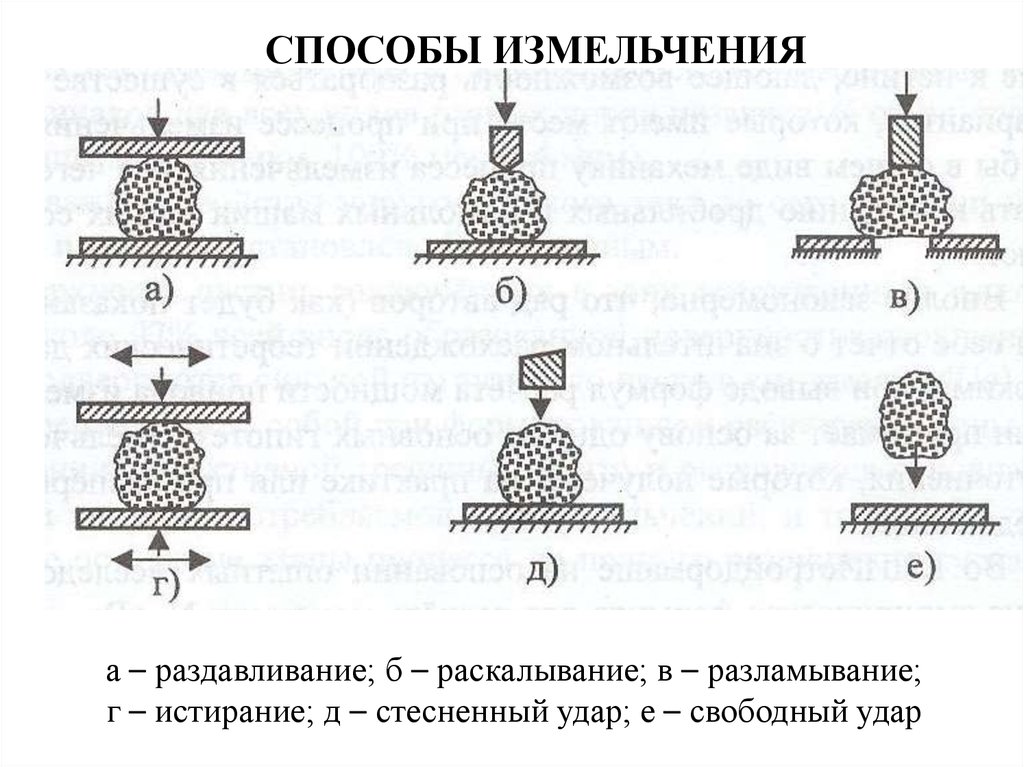

Раздавливание - способ измельчения,при котором тело под действием внешней

нагрузки деформируется во всём объёме,

когда же внутренние напряжения в нём

превысят предел прочности на сжатие, оно

разрушается.

В

результате

такого

разрушения поучаются частицы различного

размера и формы (рисунок а).

Раскалывание – способ измельчения,

при котором тело разрушается на части в

местах концентрации наибольших нагрузок.

Получающиеся при этом частицы более

однородны по размерам и форме. Способ

раскалывания

по

сравнению

с

раздавливанием

позволяет

лучше

регулировать крупность получаемых частиц

(рисунок 6).

3.

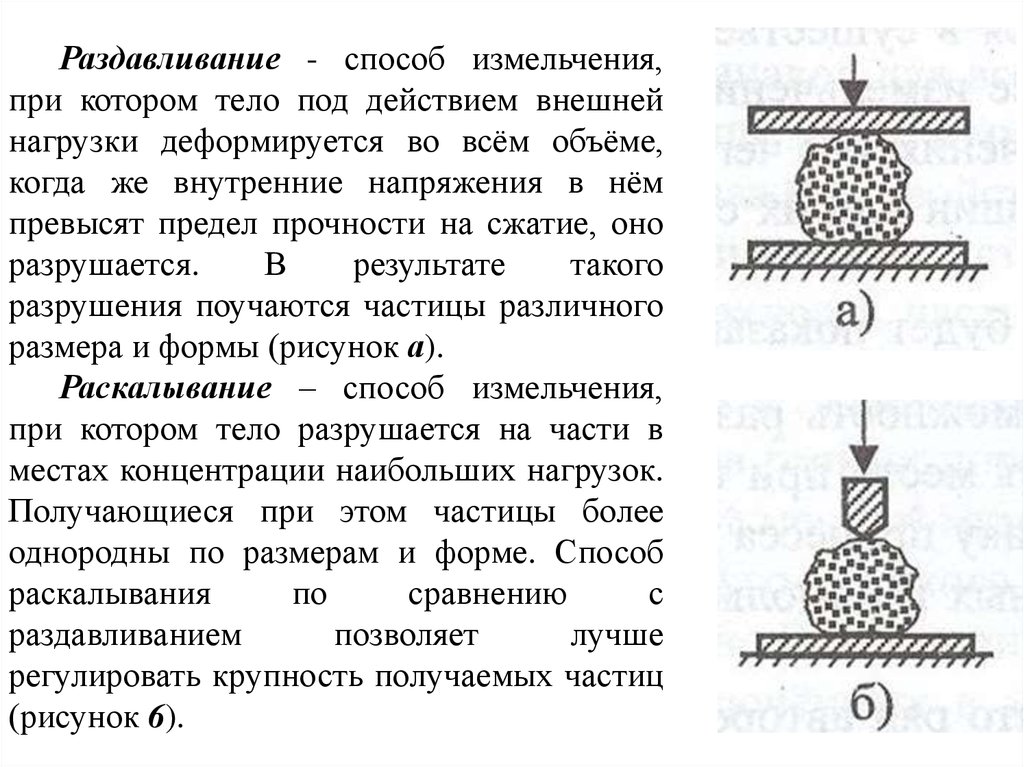

Разламывание–

способ

измельчения,

при

котором

тело

разрушается под действием изгибающих

сил. Размер и форма получающихся

частиц примерно такие же, как при

раскалывании (рисунок в).

Истирание – способ измельчения,

при котором тело измельчается под

действием сжимающих, растягивающих

и срезающих сил. При этом получается

мелкий

порошкообразный

продукт

(рисунок г).

4.

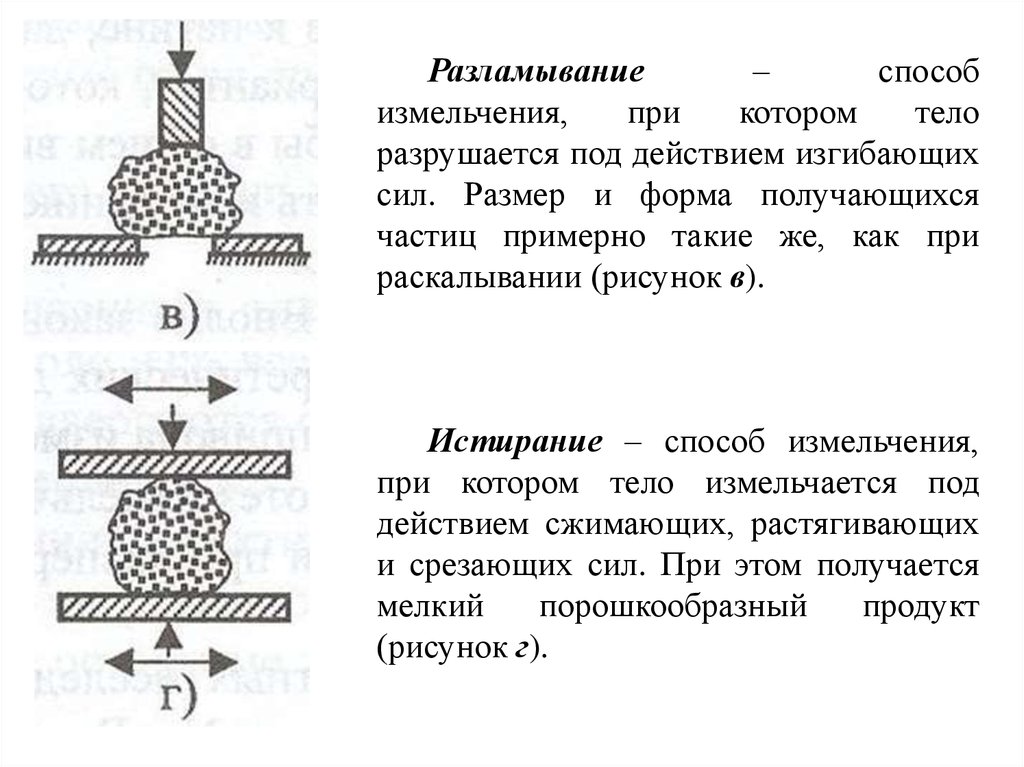

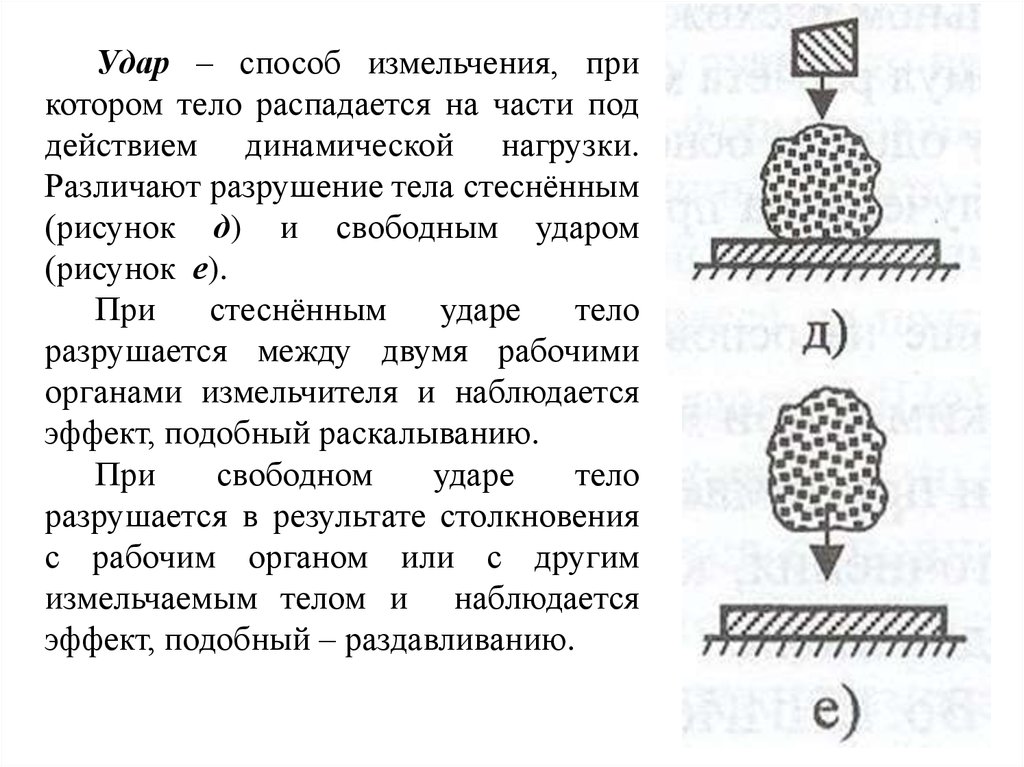

Удар – способ измельчения, прикотором тело распадается на части под

действием динамической нагрузки.

Различают разрушение тела стеснённым

(рисунок д) и свободным ударом

(рисунок е).

При

стеснённым

ударе

тело

разрушается между двумя рабочими

органами измельчителя и наблюдается

эффект, подобный раскалыванию.

При

свободном

ударе

тело

разрушается в результате столкновения

с рабочим органом или с другим

измельчаемым телом и наблюдается

эффект, подобный – раздавливанию.

5.

Обычно при измельчении материала комбинируются те илииные способы воздействия на материал, например,

раздавливание и удар, истирание и удар. Раздавливание

применяют главным образом при крупном и среднем дроблении.

Дробление материалов обычно осуществляется сухим

способом (без применения воды), тонкое измельчение – мокрым

(с использование воды), При мокром измельчении не

наблюдается пылеобразование и облегчается транспортировка

измельчённых материалов.

В последние годы широко начали применять новые способы

измельчения:

пневматический,

электрогидравлический,

ультразвуковой, гравитационный, метод быстро меняющихся

низких и высоких температур, измельчение световым лучом,

полученным при помощи квантового генератора.

6.

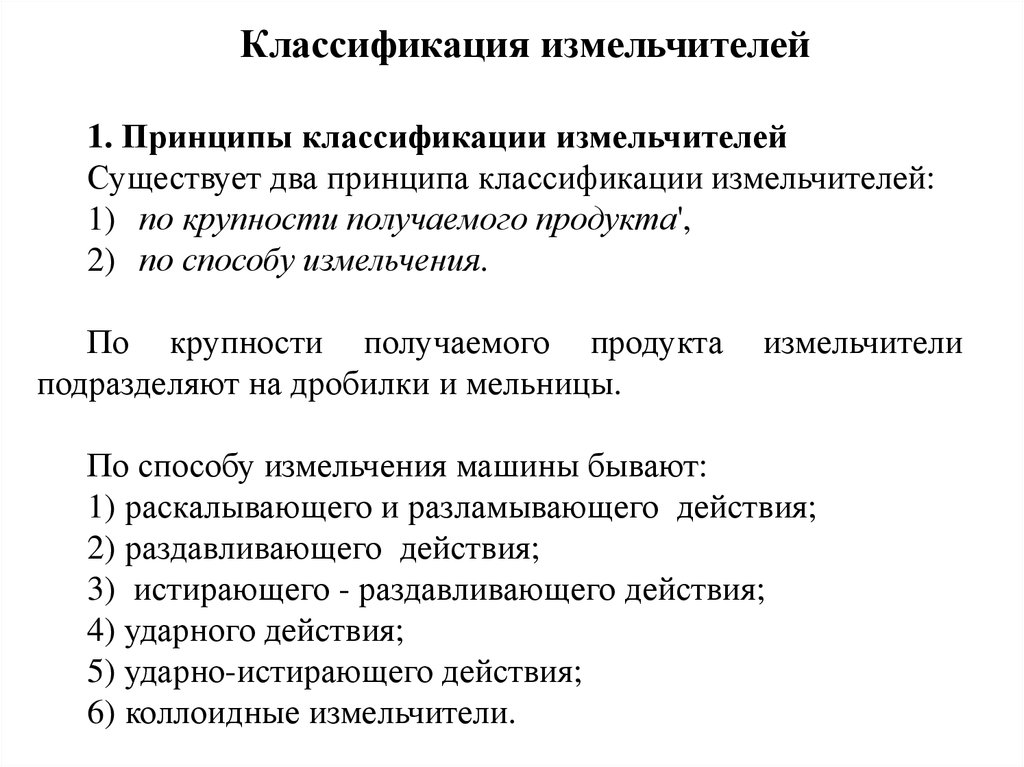

Классификация измельчителей1. Принципы классификации измельчителей

Существует два принципа классификации измельчителей:

1) по крупности получаемого продукта',

2) по способу измельчения.

По крупности получаемого продукта

подразделяют на дробилки и мельницы.

измельчители

По способу измельчения машины бывают:

1) раскалывающего и разламывающего действия;

2) раздавливающего действия;

3) истирающего - раздавливающего действия;

4) ударного действия;

5) ударно-истирающего действия;

6) коллоидные измельчители.

7.

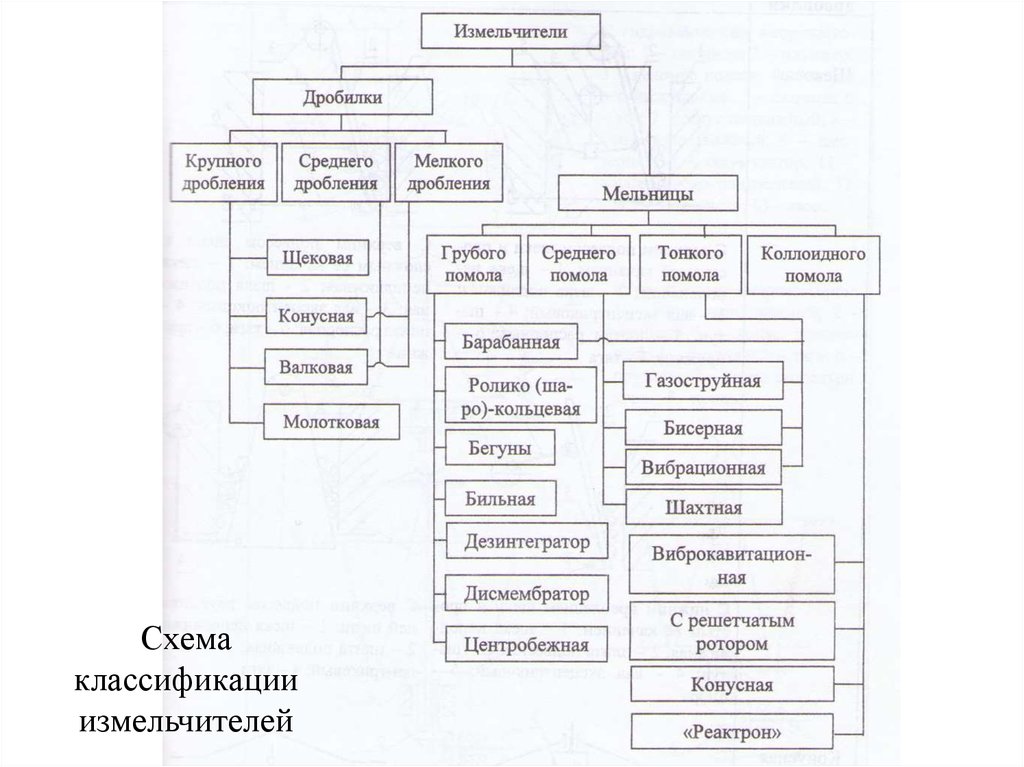

Схемаклассификации

измельчителей

8.

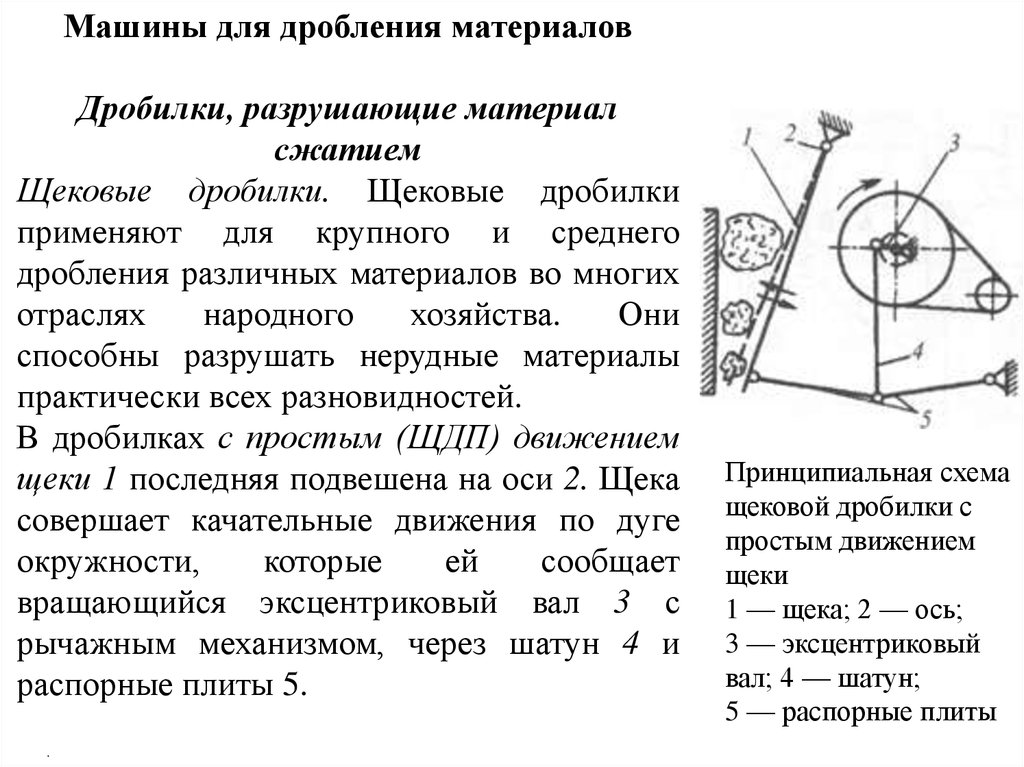

Машины для дробления материаловДробилки, разрушающие материал

сжатием

Щековые дробилки. Щековые дробилки

применяют для крупного и среднего

дробления различных материалов во многих

отраслях

народного

хозяйства.

Они

способны разрушать нерудные материалы

практически всех разновидностей.

В дробилках с простым (ЩДП) движением

щеки 1 последняя подвешена на оси 2. Щека

совершает качательные движения по дуге

окружности,

которые

ей

сообщает

вращающийся эксцентриковый вал 3 с

рычажным механизмом, через шатун 4 и

распорные плиты 5.

.

Принципиальная схема

щековой дробилки с

простым движением

щеки

1 — щека; 2 — ось;

3 — эксцентриковый

вал; 4 — шатун;

5 — распорные плиты

9.

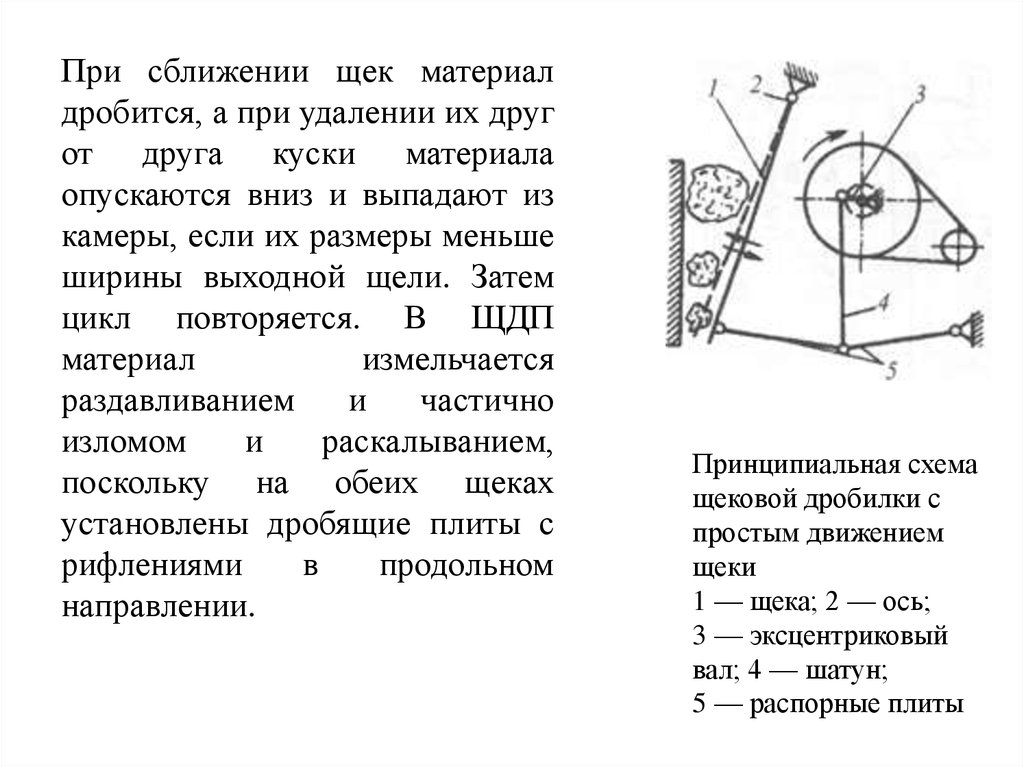

При сближении щек материалдробится, а при удалении их друг

от друга куски материала

опускаются вниз и выпадают из

камеры, если их размеры меньше

ширины выходной щели. Затем

цикл повторяется. В ЩДП

материал

измельчается

раздавливанием

и

частично

изломом

и

раскалыванием,

поскольку на обеих щеках

установлены дробящие плиты с

рифлениями

в

продольном

направлении.

Принципиальная схема

щековой дробилки с

простым движением

щеки

1 — щека; 2 — ось;

3 — эксцентриковый

вал; 4 — шатун;

5 — распорные плиты

10.

В дробилках со сложным (ЩДС)движением щеки рычажный механизм

имеет более простую схему.

Эксцентриковый

вал

3

непосредственно соединен с шатуном,

являющимся

подвижной

щекой

1

дробилки.

Нижним

концом

щека

шарнирно опирается на распорную плиту

5.

Щека совершает сложное движение, и

составляющие перемещения точек ее

поверхности направлены как по нормали

к поверхности щеки, так и вдоль нее;

траектории точек по форме напоминают

эллипсы. Вследствие этого в ЩДС

материал

измельчается

как

раздавливанием, так и истиранием, что

облегчает процесс дробления вязких

материалов,

но

приводит

к

переизмельчению готового продукта.

Принципиальная схема

щековой дробилки со

сложным движением

щеки

1 — щека;

3 — эксцентриковый

вал;

5 — распорная плита

11.

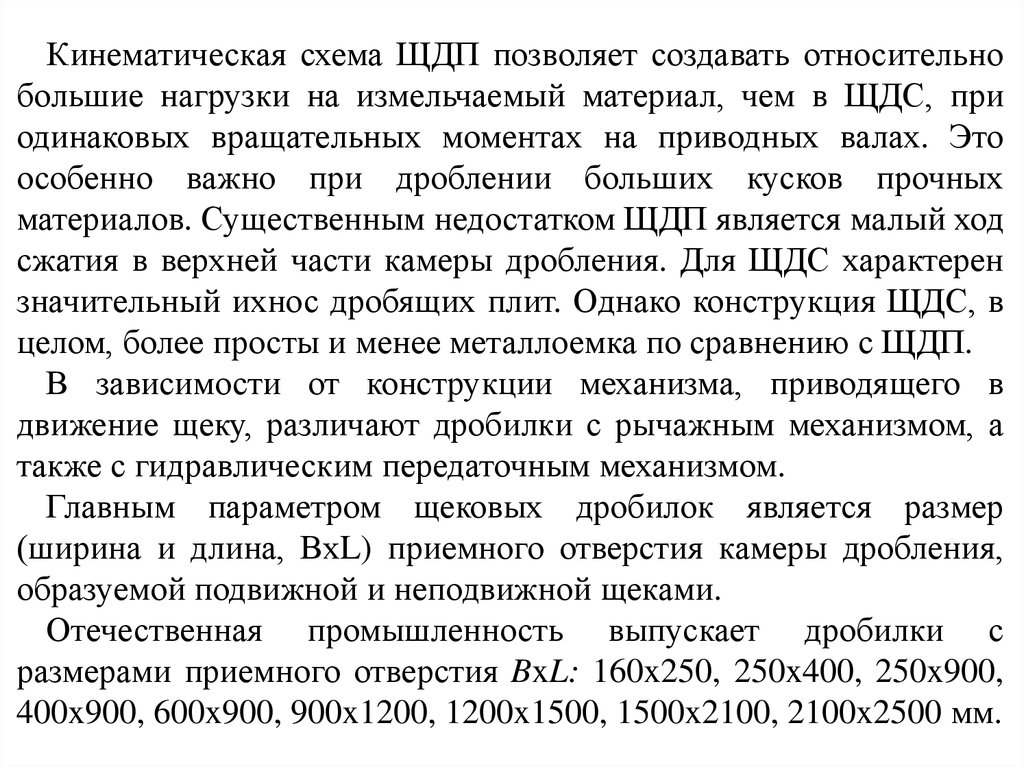

Кинематическая схема ЩДП позволяет создавать относительнобольшие нагрузки на измельчаемый материал, чем в ЩДС, при

одинаковых вращательных моментах на приводных валах. Это

особенно важно при дроблении больших кусков прочных

материалов. Существенным недостатком ЩДП является малый ход

сжатия в верхней части камеры дробления. Для ЩДС характерен

значительный ихнос дробящих плит. Однако конструкция ЩДС, в

целом, более просты и менее металлоемка по сравнению с ЩДП.

В зависимости от конструкции механизма, приводящего в

движение щеку, различают дробилки с рычажным механизмом, а

также с гидравлическим передаточным механизмом.

Главным параметром щековых дробилок является размер

(ширина и длина, ВхL) приемного отверстия камеры дробления,

образуемой подвижной и неподвижной щеками.

Отечественная промышленность выпускает дробилки с

размерами приемного отверстия BxL: 160x250, 250x400, 250x900,

400x900, 600x900, 900x1200, 1200x1500, 1500x2100, 2100x2500 мм.

12.

Шековая дробилка с простым движением щеки:1- станина; 2 – боковые сменные плиты; 3 - подвижная щека;

4-ось; 5 - эксцентриковый вал; 6 - шатун; 7- пружина; 8 - тяга;

9 -упор; 10, 11 - распорные плиты; 12,13 - футеровочные плиты;

14 – маховик.

13.

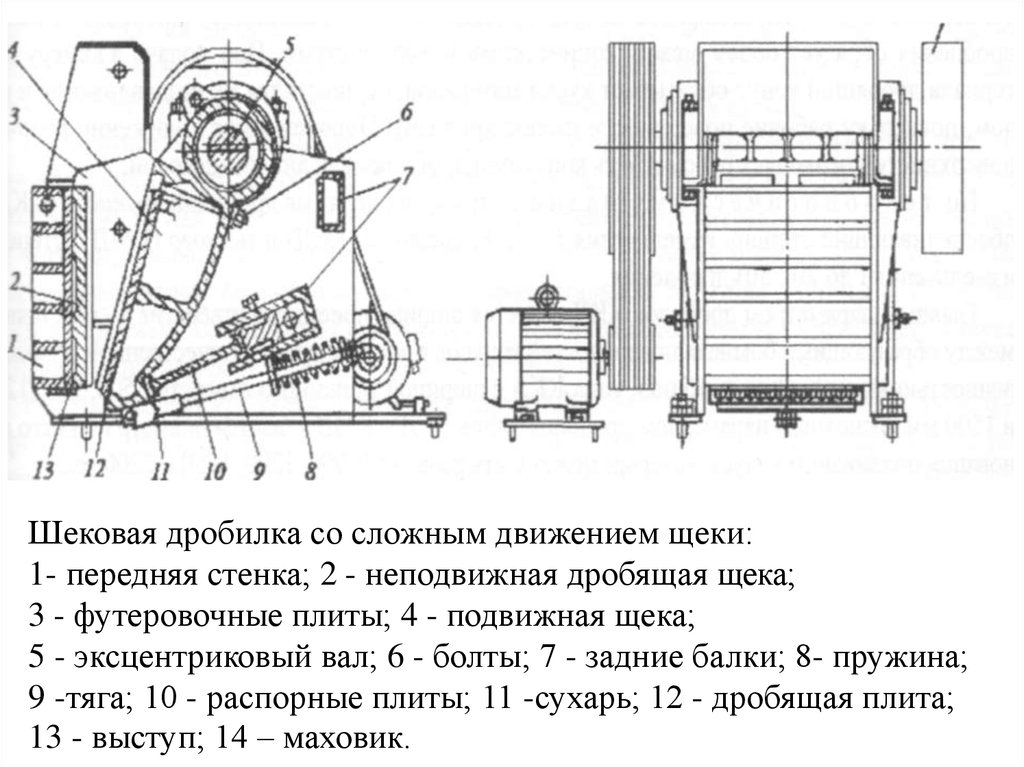

Шековая дробилка со сложным движением щеки:1- передняя стенка; 2 - неподвижная дробящая щека;

3 - футеровочные плиты; 4 - подвижная щека;

5 - эксцентриковый вал; 6 - болты; 7 - задние балки; 8- пружина;

9 -тяга; 10 - распорные плиты; 11 -сухарь; 12 - дробящая плита;

13 - выступ; 14 – маховик.

14.

Для защиты дробилки от повреждений при попадании вкамеру инородного недробимого тела служат предохранительные

элементы или устройства. Таким предохранительным элементом

в машине служит распорная плита, которая разрушается при

нагрузках, превышающих максимально допустимую. Однако

замена плиты связана с простоем машины и являете трудоёмким

процессом - необходимо очистить камеры дробления, подтянуть

подвижную щеку к неподвижной и т.д. В новых конструкциях

дробилок используют неразрушающиеся предохранители,

например, муфты предельного момента.

Система привода дробилки состоит из электродвигателя и

клиноремённой передачи, ведомым шкивом которой является

один из маховиков. Дробилки крупного дробления иногда

оснащают вспомогательным приводом малой мощности, который

системой передач с большим передаточным отношением через

обгонную

муфту

соединяют

со

шкивом

главного

электродвигателя. Такая конструкция позволяет осуществить

пуск щековой дробилки на малой скорости даже "под завалом",

т.е. с материалом в камере дробления.

15.

Дробящиеплиты

конструируют и

изготовляют в

соответствии ГОСТ 13757 - 80; шаг t и высоту h рифлений

трапецеидальной или треугольной формы рекомендуется

выбирать в соответствии с шириной щели t = h = b.

Основные детали дробилки изготавливают из следующих

конструкционных материалов: станина - сталь 25Л, ВСтЗ;

эксцентриковый вал, ось подвижной щеки - сталь 45, 40Х; шатун

и подвижная щека - сталь 35Л, 35ГЛ; дробящие и боковые

футеровочные плиты – сталь11ОГ 13Л; распорные плиты, шкив,

маховик - чугун СЧ18; сменные элементы распорных плит чугун СЧ25; сухари - сталь 45, 5ХНВ; ползун и клинья

регулировочного устройства - сталь 35 Л, 35ГЛ; тяга - сталь СтЗ;

замыкающая пружина- сталь 60С2, 65Г.

16.

Конусные дробилкиКонусные дробилки используют во всех стадиях дробления при

переработке самых разнообразных материалов как по крупности

дробимого материала, так и по разнообразию физикомеханических свойств. Рабочими органами дробилки являются

неподвижные усеченный конус и расположенный внутри него

подвижный дробящий конус, ось которого отклонена на угол

гирации γ от оси неподвижного конуса.

Подвижный конус совершает относительно оси неподвижного

конуса вращательное (гирационное) движение.

Камеру дробления образует объем между коническими

поверхностями. При подаче в камеру материала дробящий конус

обкатывает куски материала, осуществляя их раздавливание и

излом, поскольку рабочие поверхности имеют кривизну.

Попеременное сближение рабочих поверхностей позволяет

рассмотреть конусную дробилку как аналог щековой.

17.

По технологическому назначению их делят на дробилкикрупного (ККД обеспечивающие степень измельчения i = 5...8;

среднего (КСД) и мелкого (КМД) (степень измельчения i до

20...50) дробления.

Главным параметром дробилок ККД является ширина

приемного отверстия — расстояние между образующими боковых

поверхностей конусов в зоне загрузки. Отечественной

промышленностью выпускаются дробилки типа ККД с шириной

приемного отверстия 500, 900, 1200 и 1500 мм. Основным

параметром дробилок типов КСД и КМД является диаметр

нижнего основания подвижного конуса, который может быть

равен 600,900,1200,1750 и 2200 мм.

По конструктивному признаку — способу опирания вала

дробящего конуса — различают дробилки с подвешенным валом,

опорным пестом и с консольным валом. Последнюю конструкцию

используют в машинах КСД и КМД.

18.

а)б)

в)

Схемы конусных дробилок: а — с подвешенным валом; б — с

опорным пестом; в — с консольным валом.

19.

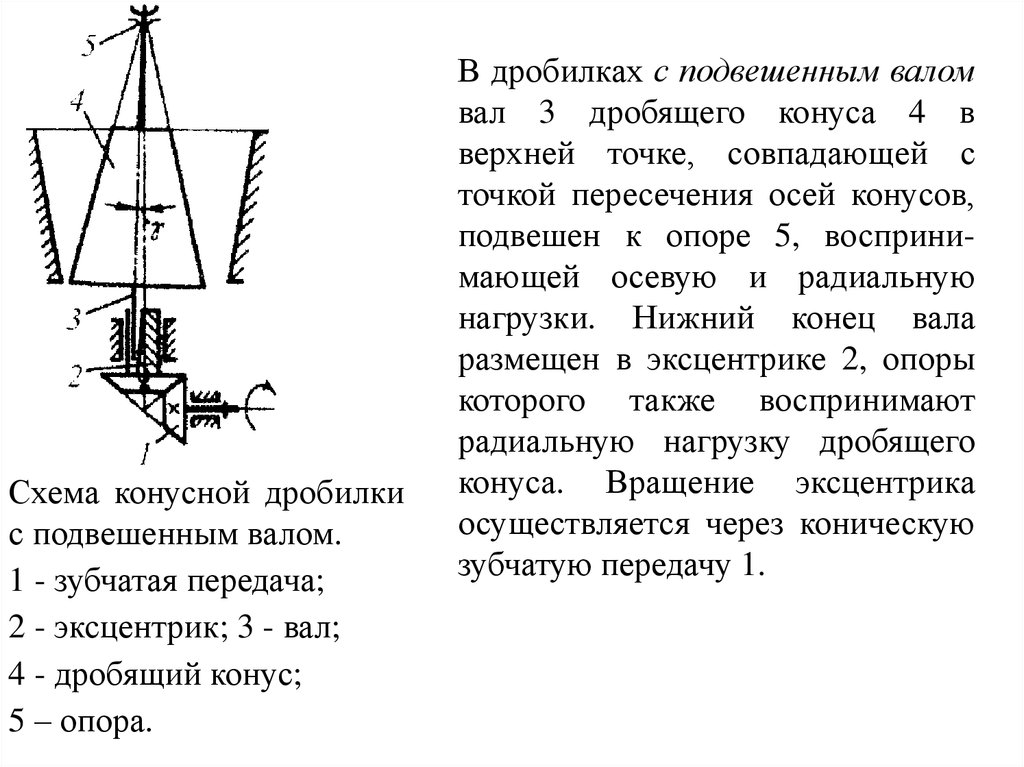

Схема конусной дробилкис подвешенным валом.

1 - зубчатая передача;

2 - эксцентрик; 3 - вал;

4 - дробящий конус;

5 – опора.

В дробилках с подвешенным валом

вал 3 дробящего конуса 4 в

верхней точке, совпадающей с

точкой пересечения осей конусов,

подвешен к опоре 5, воспринимающей осевую и радиальную

нагрузки. Нижний конец вала

размещен в эксцентрике 2, опоры

которого также воспринимают

радиальную нагрузку дробящего

конуса. Вращение эксцентрика

осуществляется через коническую

зубчатую передачу 1.

20.

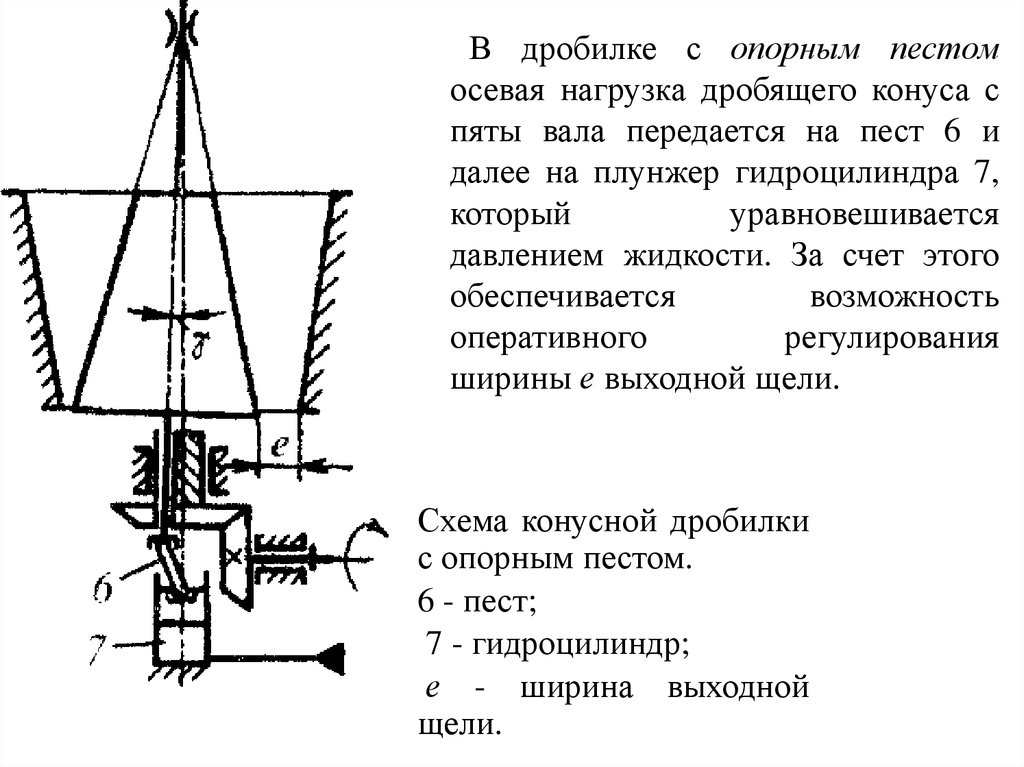

В дробилке с опорным пестомосевая нагрузка дробящего конуса с

пяты вала передается на пест 6 и

далее на плунжер гидроцилиндра 7,

который

уравновешивается

давлением жидкости. За счет этого

обеспечивается

возможность

оперативного

регулирования

ширины е выходной щели.

Схема конусной дробилки

с опорным пестом.

6 - пест;

7 - гидроцилиндр;

е - ширина выходной

щели.

21.

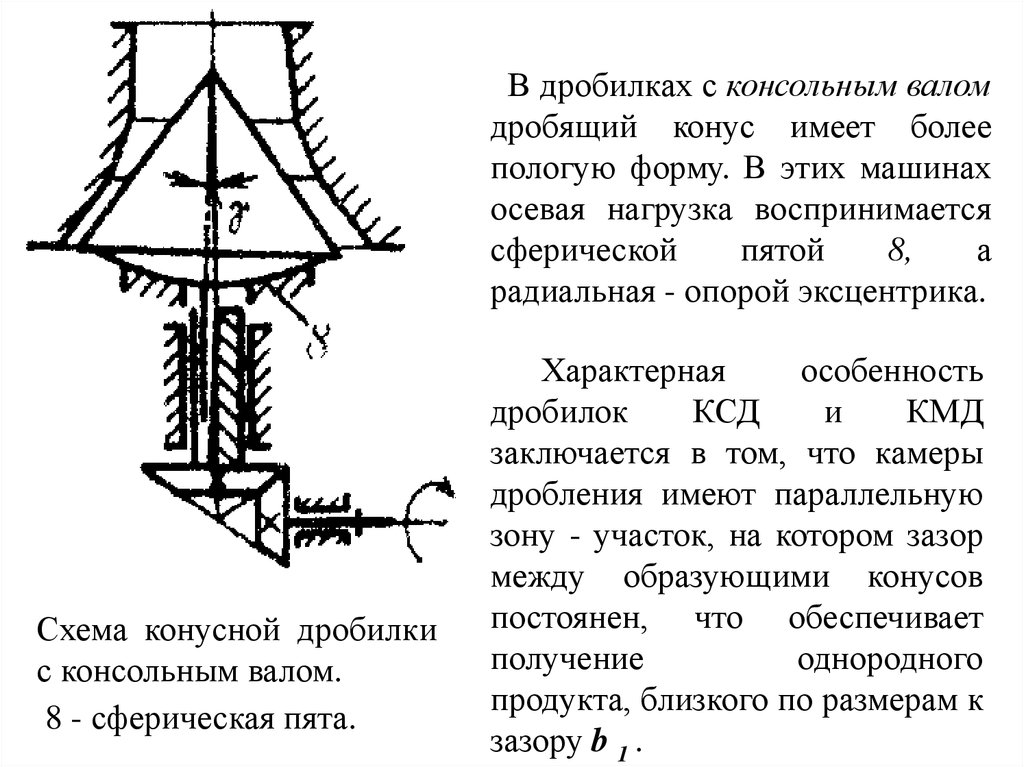

В дробилках с консольным валомдробящий конус имеет более

пологую форму. В этих машинах

осевая нагрузка воспринимается

сферической

пятой

8,

а

радиальная - опорой эксцентрика.

Схема конусной дробилки

с консольным валом.

8 - сферическая пята.

Характерная

особенность

дробилок

КСД

и

КМД

заключается в том, что камеры

дробления имеют параллельную

зону - участок, на котором зазор

между образующими конусов

постоянен, что обеспечивает

получение

однородного

продукта, близкого по размерам к

зазору b 1 .

22.

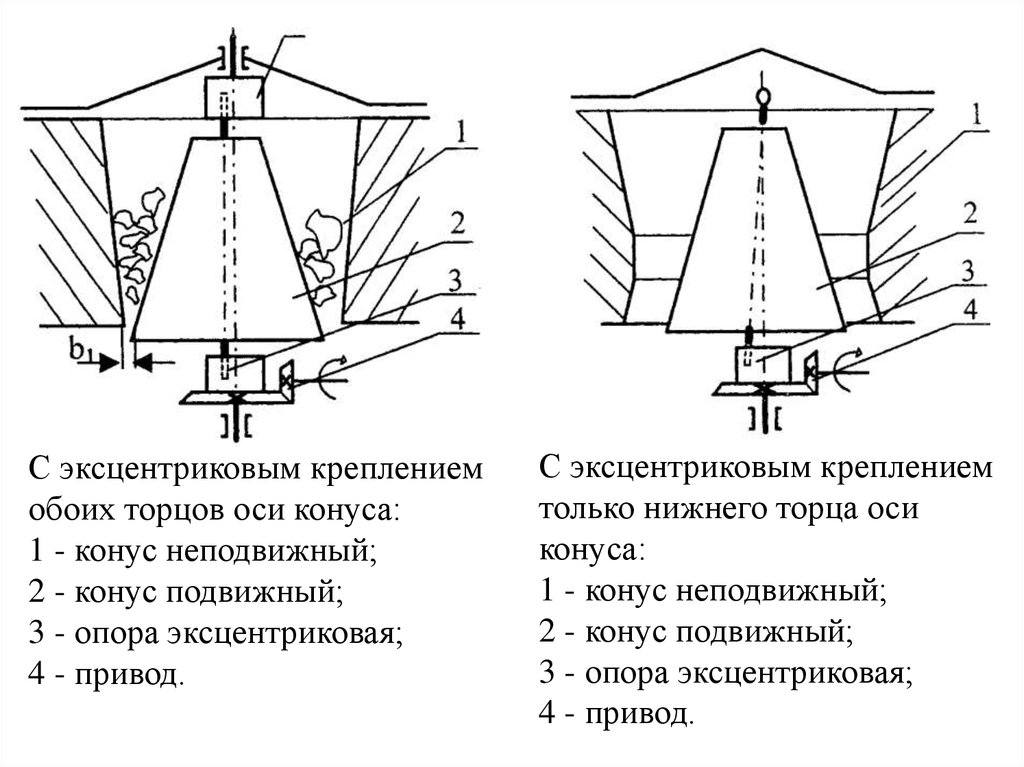

С эксцентриковым креплениемобоих торцов оси конуса:

1 - конус неподвижный;

2 - конус подвижный;

3 - опора эксцентриковая;

4 - привод.

С эксцентриковым креплением

только нижнего торца оси

конуса:

1 - конус неподвижный;

2 - конус подвижный;

3 - опора эксцентриковая;

4 - привод.

23.

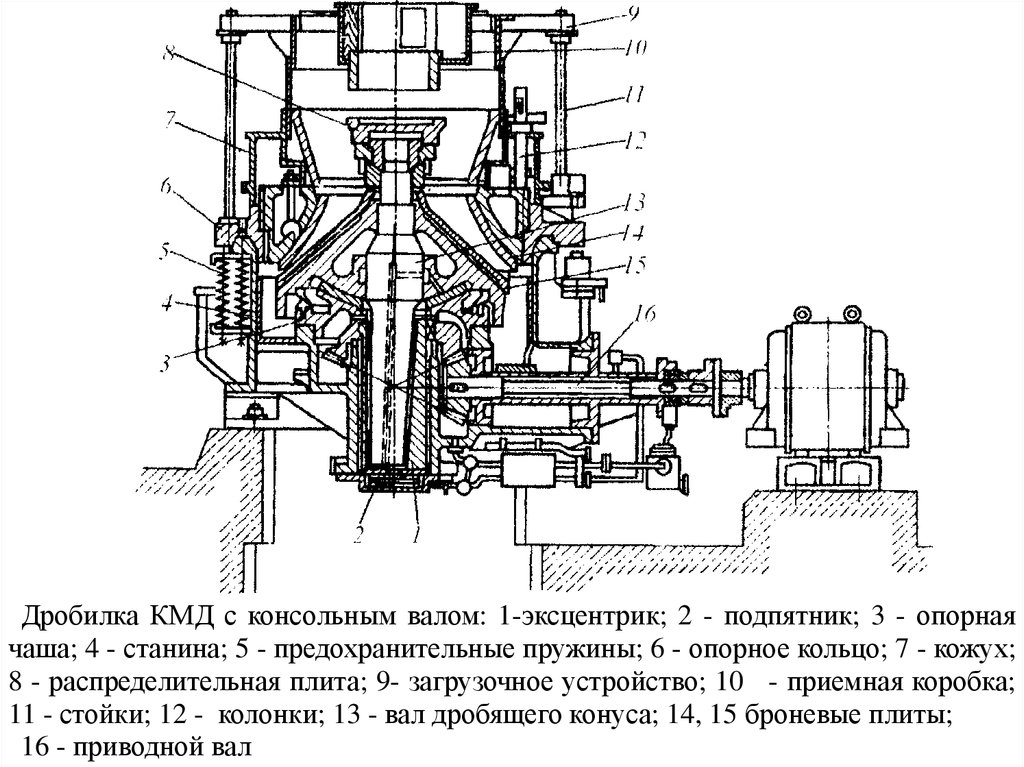

Дробилка КМД с консольным валом: 1-эксцентрик; 2 - подпятник; 3 - опорнаячаша; 4 - станина; 5 - предохранительные пружины; 6 - опорное кольцо; 7 - кожух;

8 - распределительная плита; 9- загрузочное устройство; 10 - приемная коробка;

11 - стойки; 12 - колонки; 13 - вал дробящего конуса; 14, 15 броневые плиты;

16 - приводной вал

24.

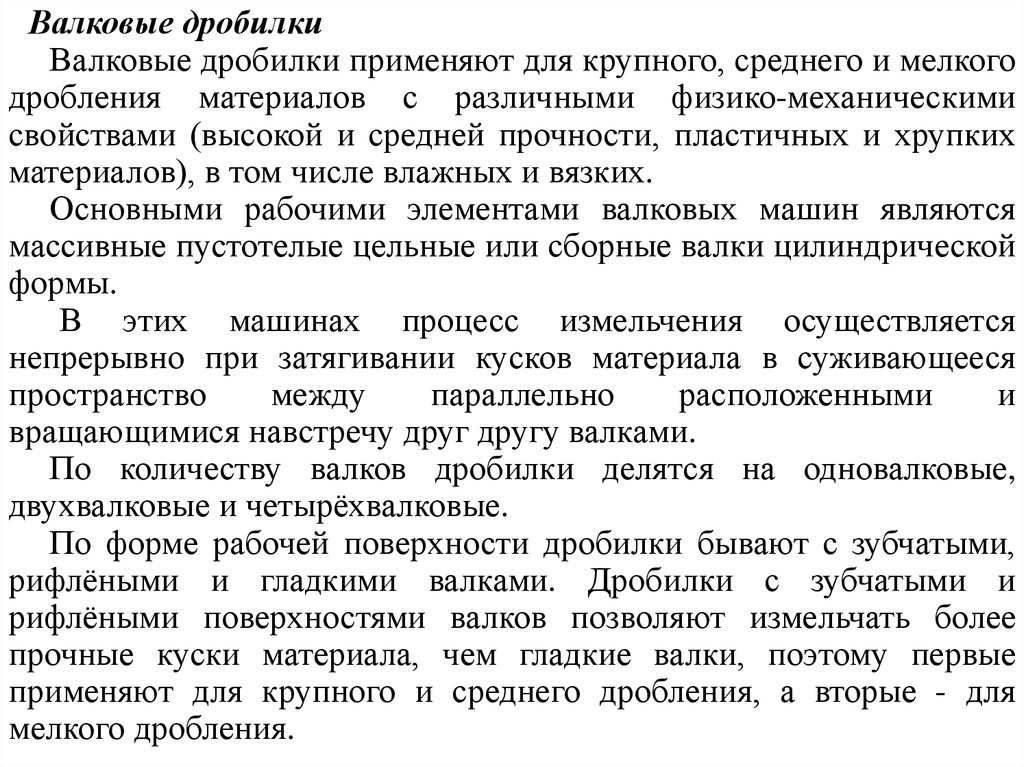

Валковые дробилкиВалковые дробилки применяют для крупного, среднего и мелкого

дробления материалов с различными физико-механическими

свойствами (высокой и средней прочности, пластичных и хрупких

материалов), в том числе влажных и вязких.

Основными рабочими элементами валковых машин являются

массивные пустотелые цельные или сборные валки цилиндрической

формы.

В этих машинах процесс измельчения осуществляется

непрерывно при затягивании кусков материала в суживающееся

пространство

между

параллельно

расположенными

и

вращающимися навстречу друг другу валками.

По количеству валков дробилки делятся на одновалковые,

двухвалковые и четырёхвалковые.

По форме рабочей поверхности дробилки бывают с зубчатыми,

рифлёными и гладкими валками. Дробилки с зубчатыми и

рифлёными поверхностями валков позволяют измельчать более

прочные куски материала, чем гладкие валки, поэтому первые

применяют для крупного и среднего дробления, а вторые - для

мелкого дробления.

25.

В зубовалковых дробилках материал измельчается в основномраскалыванием, в гладковалковых – раздавливанием и частично

истиранием; степень истирания i = 3.. .5.

В двухвалковых дробилках подлежащий измельчению материал

захватывается в зазор вращающихся навстречу друг другу валков,

где и измельчается.

Для увеличения истирающего действия при обработке вязких

материалов валкам сообщают разную угловую скорость, а для

удаления налипшего на валки материала устанавливают скребки.

в)

Схема валковых дробилок: а)

а - рабочий процесс, валки гладкие; б - рифленый валок; в -зубчатый валок

26.

Одновалковая трубчатая сколосниковой решёткой:

1 - бункер; 2 - валок зубчатый;

3 - корпус; 4 -тяга; 5 пружина; 6 - решётка

колосниковая

В одновалковой зубчатой

дробилке материал измельчается

в зазоре между валком и

колосниковой решёткой или

подвешенной щекой.

Для увеличения истирающего

действия при обработке вязких

материалов валкам сообщают

разную угловую скорость, а для

удаления налипшего на валки

материала

устанавливают

скребки.

27.

В четырёхвалковых дробилкахимеется две пары валков – верхняя и

нижняя.

Верхняя

служит

для

предварительного, нижняя - для

окончательного измельчения.

Зазор между валками, т.е. ширина

выходной щели, у пары верхних

валков больше, чем у нижней,

поэтому для обеспечения одинаковой

пропускной способности нижние

пары валков вращаются с большей

частотой.

Производительность

четырёхвалковой

дробилки

ограничивается производительностью

нижней пары валков, т.к. верхняя пара

работает с недогрузкой (достигается

максимально возможная окружность

скорости валков, превышение которой

недопустимо)

Четырёхвалковая с

гладкими валками :

1 - бункер;2 - станина;

3 - скребок; 4 - пружина;

5 - валок нескользящий

28.

Тем не менее использование четырёхвалковой дробилки,дающей высокую степень измельчения (например, 20),

целесообразнее двух отдельных валковых дробилок или других

типов измельчителей. Четырёхвалковая дробилка менее

металлоёмка, для её установки требуется меньшая

производственная площадь.

В валковых дробилках происходит однократное сжатие

материала, что позволяет избежать переизмельчения продукта

дробления.

29.

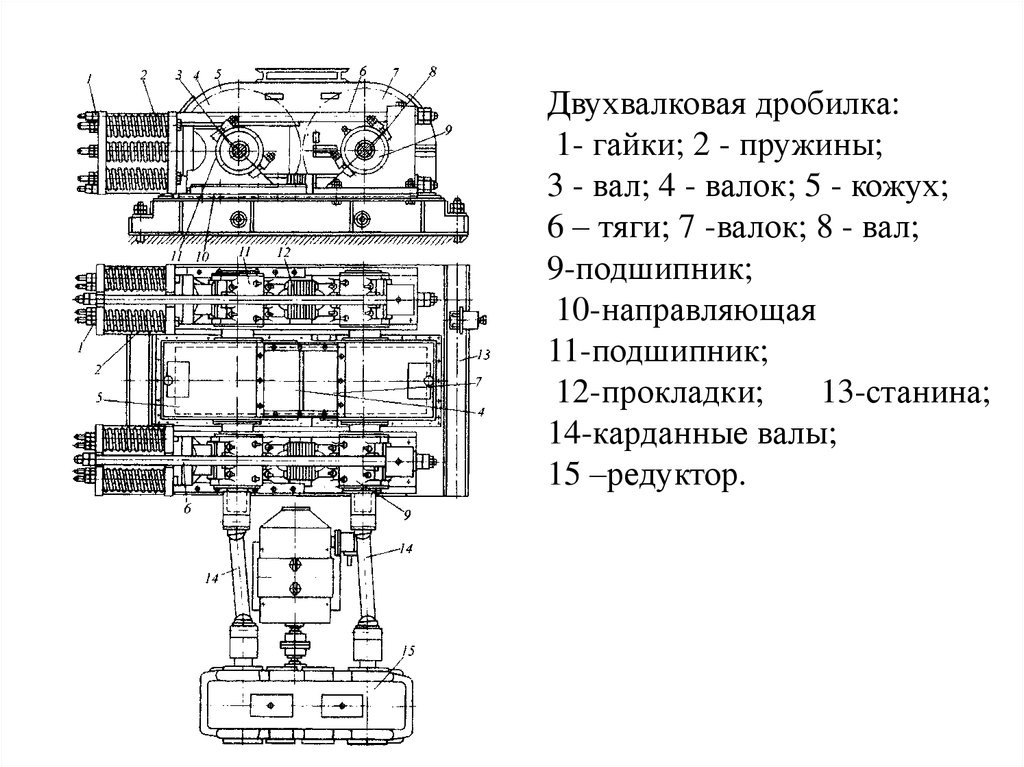

Двухвалковая дробилка:1- гайки; 2 - пружины;

3 - вал; 4 - валок; 5 - кожух;

6 – тяги; 7 -валок; 8 - вал;

9-подшипник;

10-направляющая

11-подшипник;

12-прокладки;

13-станина;

14-карданные валы;

15 –редуктор.

30.

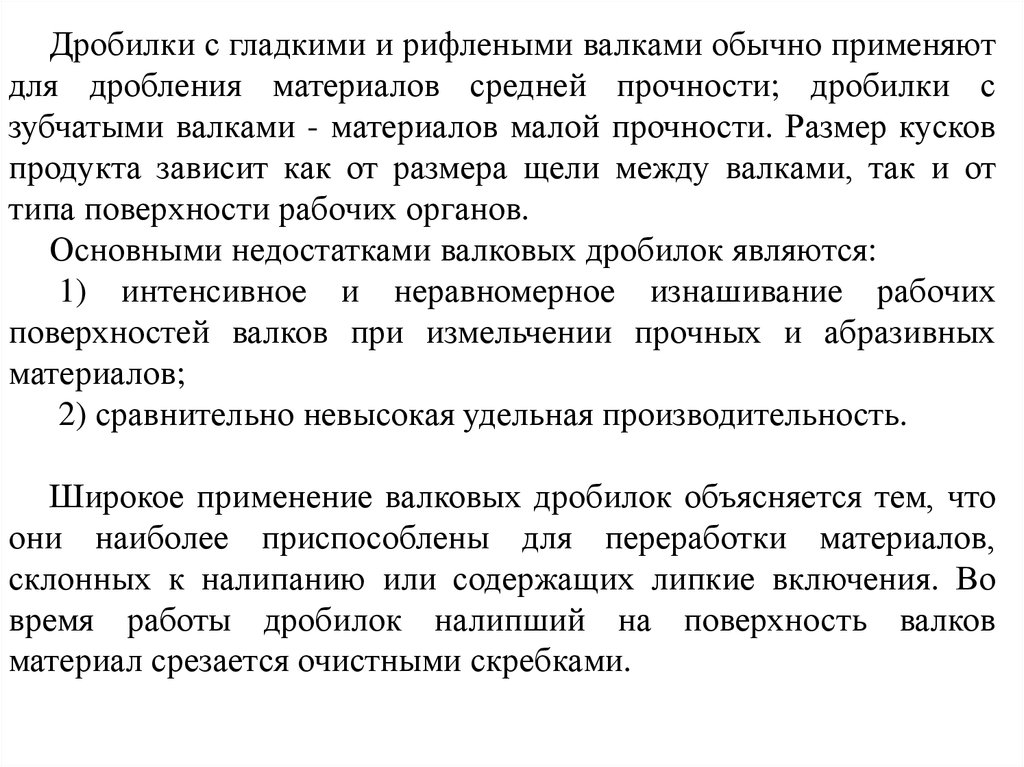

Дробилки с гладкими и рифлеными валками обычно применяютдля дробления материалов средней прочности; дробилки с

зубчатыми валками - материалов малой прочности. Размер кусков

продукта зависит как от размера щели между валками, так и от

типа поверхности рабочих органов.

Основными недостатками валковых дробилок являются:

1) интенсивное и неравномерное изнашивание рабочих

поверхностей валков при измельчении прочных и абразивных

материалов;

2) сравнительно невысокая удельная производительность.

Широкое применение валковых дробилок объясняется тем, что

они наиболее приспособлены для переработки материалов,

склонных к налипанию или содержащих липкие включения. Во

время работы дробилок налипший на поверхность валков

материал срезается очистными скребками.

31.

Дробилки ударного действия.В измельчителях ударного действия измельчение материала

осуществляется под действием ударных нагрузок. Эти нагрузки могут

возникать при взаимном столкновении частиц измельчаемого

материала, столкновении частиц материала с неподвижной

поверхностью, столкновении материала и движущихся рабочих

органов машин.

В дробилках ударного действия кусок подвергается воздействию

рабочего органа только с одной стороны. Возникающая при этом сила

уравновешивается силой инерции куска, которая должна быть

достаточной для создания разрушающих напряжений.

Дробление материала происходит под воздействием механического

удара. При этом кинетическая энергия движущихся тел частично или

полностью переходит в деформации разрушения.

Дробилки ударного действия используют для измельчения

малоабразивных материалов средней прочности и мягких (известняка,

гипса, калийных руд, барида, каменного угля и др.).

32.

По конструкции рабочих органов дробилки ударного действия делятна роторные с жестко закрепленными билами , молотковые с

шарнирно увешенными молотками и пальцевые измельчители.

По числу роторов различают однороторные и двухроторные

дробилки.

а)

б)

в)

г)

Принципиальные схемы дробилок ударного действия:

а - однороторной нереверсируемой; б - молотковой

реверсируемой; в - двухроторной одноступенчатого дробления;

г — двухроторной двухступенчатого дробления

33.

Дробилки роторныеВ роторных дробилках разрушение

породы происходит в результате ее

попадания на вращающийся с большой

скоростью ротор, на котором укреплены

билы. Порода отскакивает от ротора и бил

и с большой скоростью ударяется об

отражательные плиты. В результате

порода разрушается на мелкие фракции.

Для получения более мелкой фракции

устанавливаются

несколько

отражательных плит. Отражательные

плиты

обладают

некоторой

подвижностью относительно корпуса

дробилки

и

способны

пропускать

крупные куски твердой, не поддающейся

дроблению, породы.

Эти дробилки позволяют получать высокую степень измельчения

i=15...20, а в отдельных случаях и до i = 50, что позволяет уменьшить

число стадий дробления.

34.

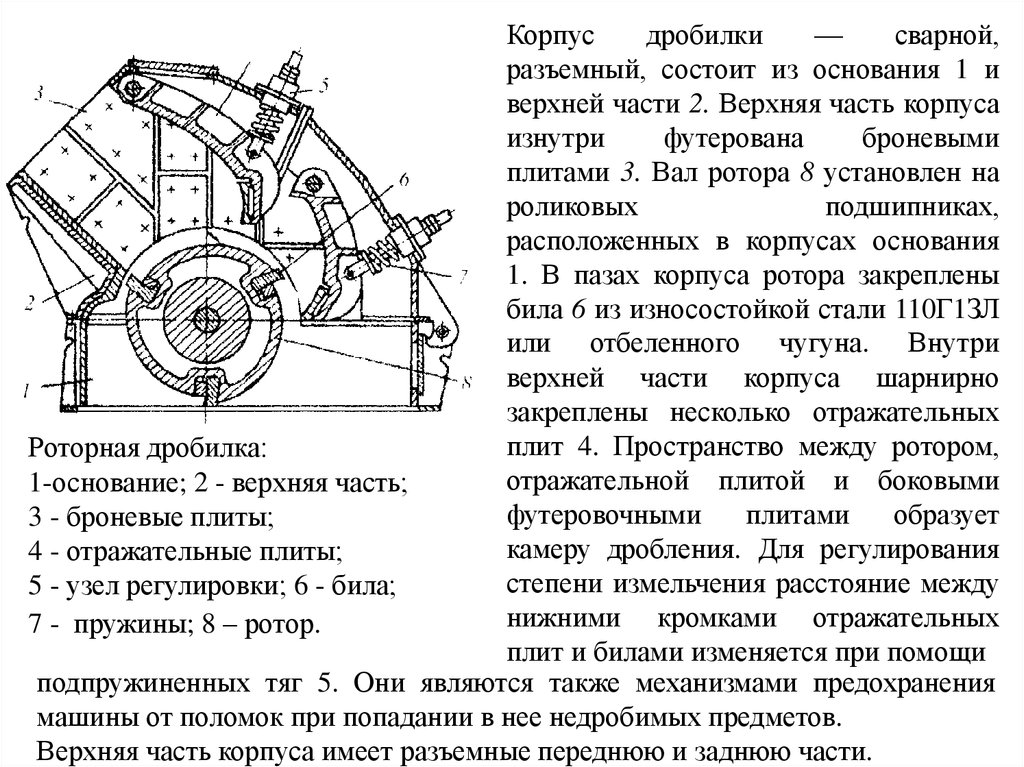

Корпусдробилки

—

сварной,

разъемный, состоит из основания 1 и

верхней части 2. Верхняя часть корпуса

изнутри

футерована

броневыми

плитами 3. Вал ротора 8 установлен на

роликовых

подшипниках,

расположенных в корпусах основания

1. В пазах корпуса ротора закреплены

била 6 из износостойкой стали 110Г1ЗЛ

или отбеленного чугуна. Внутри

верхней части корпуса шарнирно

закреплены несколько отражательных

плит 4. Пространство между ротором,

Роторная дробилка:

отражательной плитой и боковыми

1-основание; 2 - верхняя часть;

футеровочными

плитами

образует

3 - броневые плиты;

камеру дробления. Для регулирования

4 - отражательные плиты;

степени измельчения расстояние между

5 - узел регулировки; 6 - била;

нижними кромками отражательных

7 - пружины; 8 – ротор.

плит и билами изменяется при помощи

подпружиненных тяг 5. Они являются также механизмами предохранения

машины от поломок при попадании в нее недробимых предметов.

Верхняя часть корпуса имеет разъемные переднюю и заднюю части.

35.

Области примененияОсновная область применения роторных дробилок - горная

промышленность (производство рудных дробленых материалов из

природного камня, мрамора, а также других осадочных или

изверженных пород, в том числе, каменного угля). Кроме этого, их

используют для дробления зерна при производстве комбикормов и

премиксов, для измельчения соломы и сена.

Широкое применение роторные дробилки получили в переработке

отходов производства. Модификация, путем замены бил на рубочные

ножи, позволила создать универсальную дробилку для переработки

широкой гаммы отходов различных производств: полимерных

материалов; резины; лесопереработки; картона; кожи; ткани.

Полимерные отходы и резина перерабатываются до состояния гранул

определенного размера. Полимерные гранулы вновь направляются на

производство изделий, а резиновая крошка служит наполнителем при

строительстве автомобильных дорог.

Роторные дробилки для дерева, по сути являются рубочными машинами

древесных отходов. Рубочные ножи измельчают отходы пиломатериалов

до состояния, пригодного для формирования брикетов или пеллет,

которые служат топливом в быту, для котельных и теплоэлектростанций.

36.

По технологическому назначению роторные дробилки делят надробилки крупного (ДРК), среднего (ДРС) и мелкого (ДРМ)

дробления. Принципиальные конструктивные схемы роторных

дробилок во многом одинаковы и отличаются числом

отражательных плит и соотношениями размеров ротора. Камера

дробления у дробилок ДРК образуется ротором и двумя

отражательными плитами, у дробилок ДРС и ДРМ — ротором и

тремя плитами.

Двухроторные дробилки одноступенчатого дробления имеют

высокую производительность. Исходный материал поступает

равномерно на оба ротора, которые работают самостоятельно в

одном корпусе. В двухроторных дробилках двухступенчатого

дробления материал в зоне действия первого ротора подвергается

предварительному дроблению, а затем в зоне действия второго

ротора — повторному дроблению.

https://yandex.ru/video/search?text=%D1%80%D0%BE%D1%82%D0%BE%D1%80%D0%

BD%D1%8B%D0%B5%20%D0%B4%D1%80%D0%BE%D0%B1%D0%B8%D0%BB%D

0%BA%D0%B8&path=wizard&noreask=1&filmId=12062772026112605246

37.

Достоинства и недостатки роторных дробилокДостоинства роторных дробилок:

– простота конструкции,

–надежность в эксплуатации,

–мобильность за счет небольшого веса,

– относительно низкая цена,

– высокая ремонтопригодность.

К недостаткам относится слабая регулируемость размера

фракций при дроблении рудных материалов и возникающие

проблемы при дроблении твердых рудных пород.

Билы подвергаются большим нагрузкам и изнашиваются, их

замена проводится в соответствии с технологическим

регламентом. Также достаточно быстро изнашиваются

отражательные плиты. Эти работы относятся к текущему

ремонту дробилок. Замена ротора — сложная ремонтная

операция и производится на заводах-изготовителях. Она

относится к капитальному ремонту, стоимость которого,

сопоставима со стоимостью новой роторной дробилки.

38.

Молотковые дробилки.Дробилка молотковая – это измельчающее устройство, рабочим

инструментом которого является выступ на вращающемся роторе

(молоток). Материал, который надо измельчить, поступает в бункер

через колосник, отсеивающий слишком крупные фракции, способные

застопорить работу устройства. Степень размельчения зависит от

времени нахождения породы в бункере и количества соприкосновений

с молотками. Поэтому в молотковые дробилки породу загружают

порциями, а потом измельчают до нужного размера.

В момент вращения рабочего органа (ротора) происходит движение

молотков, которые непосредственно оказывают давление на

перерабатываемый материал, засыпанный в приемный бункер

дробилки. Уже переработанный полуфабрикат под действием силы

тяжести сквозь колосниковые решетки транспортируется вниз для его

извлечения из дробильного агрегата молоткового типа. Внутри корпуса

установки обязательно оснащена специальной футеровкой, которая

предохраняет его от преждевременного выхода из строя и износа.

39.

В большинстве случаев в роли футеровки выступает жаро- иизносостойкая сталь с самозатачивающими характеристиками.

Также

такая

марка

стали

должна

обладать

коррозионностойкостью

и

не

поддаваться

воздействию

агрессивных сред (щелочи, кислоты, водные растворы солей).

Примерами таких материалов являются 08Х13, 12Х18Н9,

14Х17Н2 и т.п.

В зависимости от технологических процессов, условий

работы и прочих производственных факторов, агрегаты данного

типа делятся по следующим характеристикам:

•по количеству роторов — однороторные и двухроторные;

•по горизонтальному или вертикальному расположению вала

ротора;

•по возможности работы ротора в реверсивном режиме или ее

отсутствии;

•по конструктивному исполнению разгрузочных узлов — с

колосниковыми элементами, которые полностью перекрывают

разгрузочный отсек, частично перекрывающими разгрузочное

отверстие, и без наличия колосниковых решеток;

40.

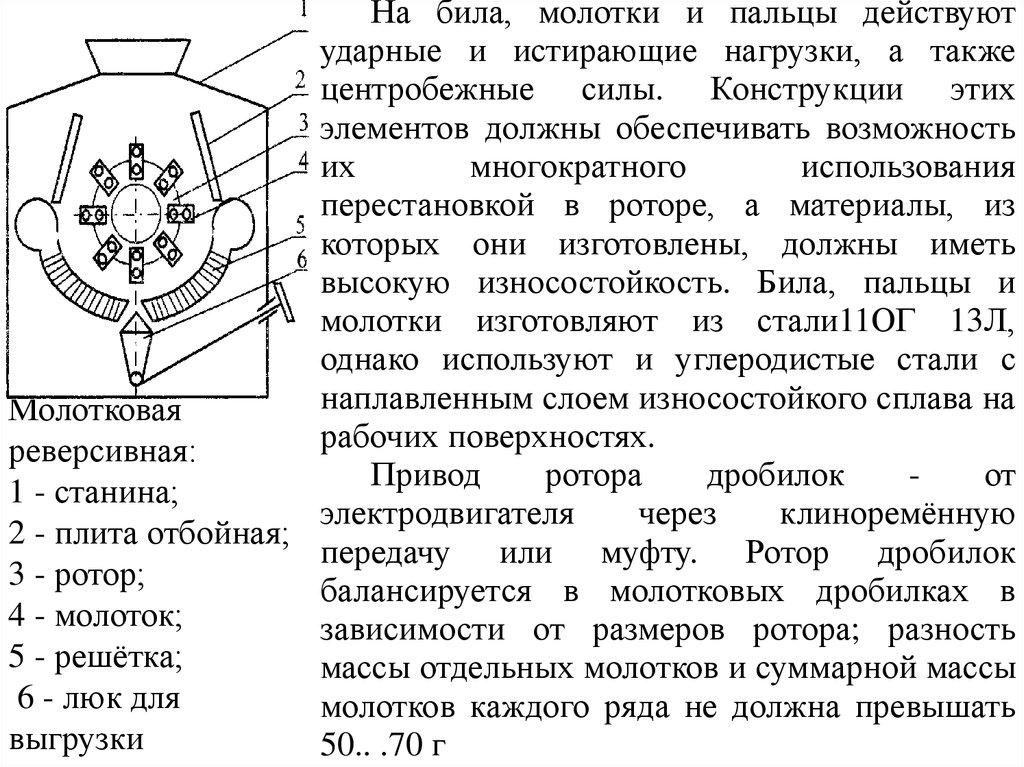

На била, молотки и пальцы действуютударные и истирающие нагрузки, а также

центробежные силы. Конструкции этих

элементов должны обеспечивать возможность

их

многократного

использования

перестановкой в роторе, а материалы, из

которых они изготовлены, должны иметь

высокую износостойкость. Била, пальцы и

молотки изготовляют из стали11ОГ 13Л,

однако используют и углеродистые стали с

наплавленным слоем износостойкого сплава на

Молотковая

рабочих поверхностях.

реверсивная:

Привод

ротора

дробилок

от

1 - станина;

электродвигателя

через

клиноремённую

2 - плита отбойная;

передачу или муфту. Ротор дробилок

3 - ротор;

балансируется в молотковых дробилках в

4 - молоток;

зависимости от размеров ротора; разность

5 - решётка;

массы отдельных молотков и суммарной массы

6 - люк для

молотков каждого ряда не должна превышать

выгрузки

50.. .70 г

41.

Однороторные — самый основной вид молотковыхдробительных агрегатов. Их производят очень широкой

номенклатурой типоразмеров; от лабораторных и небольших

передвижного типа и до крупных промышленных экземпляров с

рабочим органом диаметром более двух метров и весом более 200

тонн

42.

Двухроторные дробилки отличаются между собой по степенямдробления материалов и полуфабрикатов — одноступенчатые

машины, где поток измельчаемого сырья поступает в одно и то же

время на оба вращающихся ротора, и экземпляры, в которых

вещество проходит так называемое последовательное дробление

— от первого ротора ко второму.

43.

Двухступенчатые двухроторные дробильные машины имеюточень высокую степень дробления сравнительно с однороторными

аналогами. Абсолютная скорость ударов частиц материала превышает

скорость вращающегося рабочего органа (ротора) в 1,5…2 раза.

Вертикальные дробилки молоткового типа чаще всего

используются в асбестовом производстве за счет конструкции, которая

обеспечивает нужную степень измельчения — без процесса истирания.

Это обеспечивает сохранение асбестового волокна, выделяя его из

породы. Дробимый материал загружается сверху под действие первого

ряда молотков и их удары отбрасывают сырье на облицовку. Далее

предварительно измельченный материал попадает под молотки второго

ряда и т.п. Зазоры между рабочими органами и корпусной облицовкой

обеспечивают свободное перемещение частиц, при этом заклинивание

не происходит. Степень дробления данных измельчительных систем

невысокая — 1,3…1,8. Такие агрегаты выполняют отличную

избирательность при дроблении.

Реверсивные дробилки обладают симметричной конструкцией. Их

вес больше сравнительно с весом нереверсивных экземпляров, однако

срок эксплуатации быстроизнашивающихся комплектующих деталей

повышается более чем в 2 раза.

44.

Преимущества и недостатки дробилок молоткового типаК преимуществам этих агрегатов стоит отнести:

• простота и надежность конструкции;

• относительно невысокая стоимость;

• небольшие габариты сравнительно с конусными и щековыми

аналогами;

• простая взаимозаменяемость деталей и узлов конструкции;

• высокая производительность;

• возможность тонкого измельчения;

• низкий расход энергоресурсов.

К техническим недостаткам можно отнести:

• не возможно применять для дробления очень вязких и прочных

материалов;

• высокий уровень шума при работе;

• повышенная запыленность;

• нет возможности для дробления влажных материалов.

45.

БегуныДля мелкого дробления (конечный размер частиц 3...8 мм) и

грубого помола (0,2...0,5 мм) извести, глины и других материалов

применяются бегуны. Кроме того, бегуны могут также обеспечить

растирание, гомогенизацию, уплотнение и обезвоздушивание

материала.

В бегунах массивные катки, перекатываясь по слою материала,

находящемуся на поддоне, измельчают его раздавливанием и

истиранием. В них может осуществляться как сухой, так и мокрый

помол материалов. Главным параметром бегунов является диаметр

D и ширина b катков. Для мокрого помола выпускают бегуны с

размерами D*b от 1200x300 до 1800x550 мм с катками массой,

соответственно 2...7 т. Для сухого помола изготавливают бегуны с

Dxb от 600x200 до 1800x450 мм.

46.

Рабочимиорганами

бегунов

являются

катки,

перемещающиеся в чаше с измельчаемым материалом. Бегуны

изготавливают с неподвижным поддоном, по которому

перекатываются катки, и с вращающимся поддоном.

Бегуны мокрого помола (влажностью более 15 %) с

вращающимися катками (рис. 4.1.9) имеют нижнее расположение

привода. При вращении вертикального вала 1 катки 5,

установленные в подшипниках на водилах 6, перекатываются по

поддону 4. Коленчатые водила, шарнирно закрепленные в цапфе

7, позволяют каткам подниматься или опускаться в зависимости

от толщины слоя материала и преодолевать недробимые

предметы. Катки устанавливают на разных радиусах от центра

поддона, чтобы они перекрывали большую площадь. Поддон

укладывают плитами, имеющими овальные отверстия размером

от 6x30 до2x40 мм.

-

47.

Измельченный материал продавливаетсясквозь отверстия в поддоне и попадает на

вращаю-ддлтося тарелку 8, с которой

сбрасывается скребком 3 в разгрузочный

лоток 2. К валу / прикреплены повод-ни со

скребками 9, которые очищают борта и

поверхность чаши от налипшего материала

и равномерно направляют его под катки.

Промышленность

Промышленность