Похожие презентации:

Промышленность и окружающая среда «Черная металлургия»

1. Промышленность

и окружающая среда«Черная металлургия»

2. .

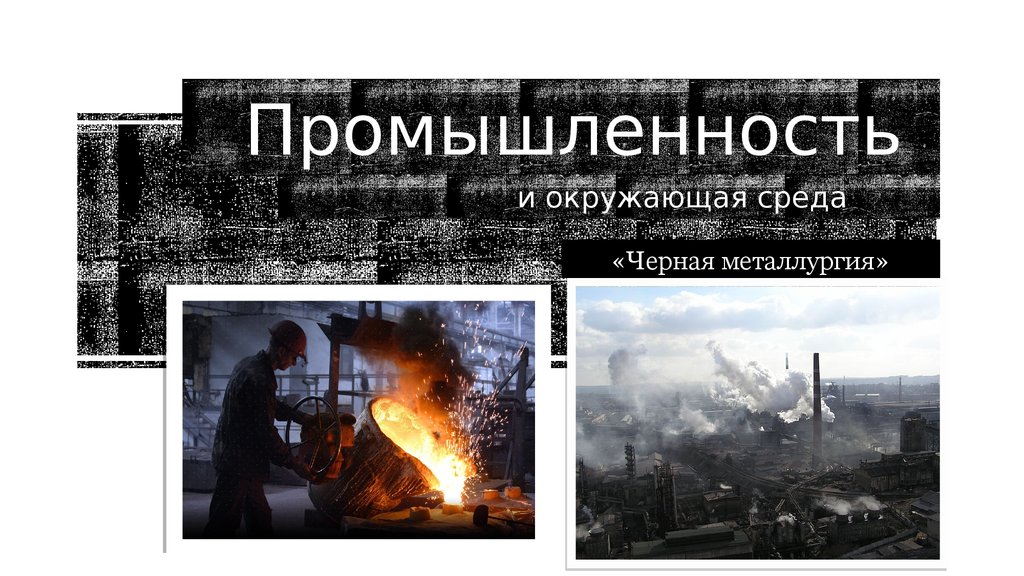

Черная металлургия включает предприятия — гиганты отечественной индустрии, основная деятельность которых состоит вудовлетворении потребностей большинства отраслей промышленности Российской Федерации. Наиболее крупные предприятия

черной металлургии расположены в городах Липецкой, Свердловской, Челябинской, Вологодской и Брянской областей,

Красноярского края и ряда других регионов.

Наиболее сильное воздействие черная металлургия оказывает на атмосферный воздух и поверхностные воды, а также на уровень

загрязнения подземных вод и почв. Черная металлургия занимает второе место по общему количеству выбросов в атмосферу среди

отраслей промышленности. В основном поступают оксид углерода (67,5% суммарного выброса в атмосферу); твердые вещества

(15,5%), диоксид серы (10,8%); оксид азота (5,4%).

Основными источниками выбросов в атмосферу в черной металлургии являются: в агломерационном производстве —

агломерационные машины, машины для обжига окатышей; дробильно-размольное оборудование, места разгрузки, погрузки и

пересыпки материалов, при производстве чугуна и стали — доменные , мартеновские и сталеплавильные печи, установки

непрерывной разливки стали, травильные отделения, ваграночные печи чугунолитейных цехов.

В последние годы в городах, где расположены крупные предприятия отрасли, отмечаются систематические высокие уровни

загрязнения воздуха несколькими примесями, в том числе высокого класса опасности. Максимальные концентрации примесей

достигали 10—155 ПДК. Наметилась тенденция снижения выбросов в основном вследствие снижения объема производства, а не за

счет осуществления природоохранных мероприятий.

В настоящее время общее водопотребление в черной металлургии составляет около 1500 млн. м3/год. Воды на предприятиях

используют, как правило, на вспомогательные цели. При этом основное количество воды (около 75% общего ее потребления)

расходуется на охлаждение конструктивных элементов металлургических печей и машин, при котором вода только нагревается и

практически не загрязняется. До 20% воды используется на охлаждение оборудования, например прокатных станов, путем

непосредственного с ним соприкосновения, а также на транспортирование механических примесей (шлама, окалины) и т. п., при

этом вода и нагревается, и загрязняется металлическими и растворенными примесями.

3.

Типы металлургических предприятий ифакторы размещения.

Комбинаты - основной тип предприятий черной металлургии большинства индустриально развитых стран.

Предприятия с полным циклом дают свыше 9/10 чугуна, около 9/10 стали и проката. Кроме того, есть заводы,

выпускающие чугун и сталь, сталь и прокат (включая трубные и метизные заводы), а также раздельно чугун,

сталь и прокат. Предприятия без выплавки чугуна относят к так называемой передельной металлургии.

Особую группу по технико-экономическим параметрам составляют предприятия с электротермическим

производством стали и ферросплавов.

Черная металлургия с полным технологическим циклом служит важным районообразующим фактором. Кроме

многочисленных производств, возникающих на основе утилизации разного рода отходов при выплавке чугуна

и коксовании угля - тяжелого органического синтеза (бензол, антрацен, нафталин, аммиак и их производные),

производства строительных материалов (цемент, блочные изделия), томасовской муки (при переделе

железных руд с повышенным содержанием фосфора), черная металлургия притягивает к себе сопутствующие

отрасли. Наиболее типичные её спутники: тепловая электроэнергетика, прежде всего установки, которые

входя в состав металлургических комбинатов и могут работать на побочном топливе (излишки доменного

газа, коксит, коксовая мелочь); металлоемкое машиностроение (металлургическое и горное оборудование,

тяжелые станки). Черная металлургия формирует вокруг себя такие мощные и разносторонне развитые

промышленные комплексы, которые возникли на Урале и в Кузбассе.

Металлургия полного цикла, передельная и "малая" отличаются друг от друга по условиям размещения. Для

размещения первой особенно большое значение имеют сырье и топливо, на них приходится 85-90% всех

затрат по выплавке чугуна, в том числе примерно 50% на кокс и 35-40% на железную руду. На 1т чугуна

требуется 1,2-1,5т угля (с учетом потерь при обогащении и коксовании), 1,5т железной руды, свыше 0,5т

флюсовых известняков и до 30м3 оборотной воды. Это подчеркивает важность взаимного транспортногеографического положения сырьевых и топливных баз, источников водоснабжения и вспомогательных

материалов.

Балансовые запасы железных руд составляют 107,1 млрд. т, в том числе разведанные - 63,7 млрд. т, или

свыше 2/5 мировых ресурсов (1975г). Из них примерно 15% - богатые руды (с содержанием железа свыше

55%), используемые без обогащения. В пределах КМА (16,7 млрд. т) и Криворожского бассейна (15,5 млрд. т)

сосредоточено более 1/2 общих разведанных запасов. Выделяются также Качканарская группа

месторождений (6,1 млрд. т) на Урале.

4. Положительный фактор в отношении эффективности размещения предприятий - территориальные сочетания коксующихся углей и железных руд: Донб

Положительный фактор в отношении эффективности размещения предприятий - территориальныесочетания коксующихся углей и железных руд: Донбасс - КМА, Южно-Якутский бассейн - Алданский

бассейн и др. Взаимное расположение ресурсов железной руды и коксующегося угля, их количество,

качество, условия эксплуатации, близость к промышленным центрам и транспортным магистралям

определяют значение каждой сырьевой и топливной базы металлургического производства в

территориальном разделении труда. Европейская часть стоит далеко впереди восточных районов по

разведанным запасам железных руд, а по разведанным запасам коксующегося угля заметно им

уступает. В восточных районах, наоборот, топливных ресурсов значительно больше по сравнению с

сырьевыми.

Особыми чертами размещения отличается производство ферросплавов и электросталей. В первом

случае - на металлургических предприятиях полного цикла, а также с двумя (чугун - сталь) или

одним (чугун) переделом, во втором - на специализированных заводах. Электротермическое

производство ферросплавов из-за высоких расходов электроэнергии (до 9 тыс. кВт*ч на 1т

продукции) оптимально в районах, где дешевая энергия сочетается с ресурсами легирующих

металлов. Производство электросталей развито близ источников энергии и металлического лома.

5.

6. Наибольшее влияние на состояние окружающей среды в зоне влияния предприятий черной металлургии оказывают техногенные выбросы, содержащи

Наибольшее влияние на состояние окружающей среды в зоне влияния предприятий черной металлургии оказывают техногенные выбросы,содержащие газообразные и твердые вещества (пыль). Газообразные выбросы (S02, N02 и NO) наиболее негативно влияют на состояние

растительности. Пыль предприятий черной металлургии кроме тяжелых металлов содержит соединения кальция и магния, что приводит к

подщелачиванию почв прилегающих к предприятиям черной металлургии территорий и изменяет динамические процессы в ландшафтах;

Зональные особенности техногенного воздействия (ТВ) предприятий черной металлургии на ландшафты природных зон и подзон зависят

от реакции почвенного раствора зональных почв, содержания в почве гумуса и обменных оснований, а также от флористического состава

исходных растительных сообществ;

Масштабы и характер ТВ предприятий черной металлургии на ландшафты природных зон и подзон, и границы зон ТВ выявляются на

основе учета химического состава почв и растений, а также при помощи биоиндикации;

Для природных зон и подзон, а также для зон ТВ выбросов предприятий черной металлургии характерен свой набор биоиндиаторных

растительных сообществ и растений-биоиндикаторов;

Мероприятия по санированию и использованию в народном хозяйстве тех-ногенно загрязненных почв имеют зональные особенности,

связанные с составом и объемом техногенных загрязнений, с особенностями их миграции, аккумуляции и превращений в ландшафтах

природных зон.

7.

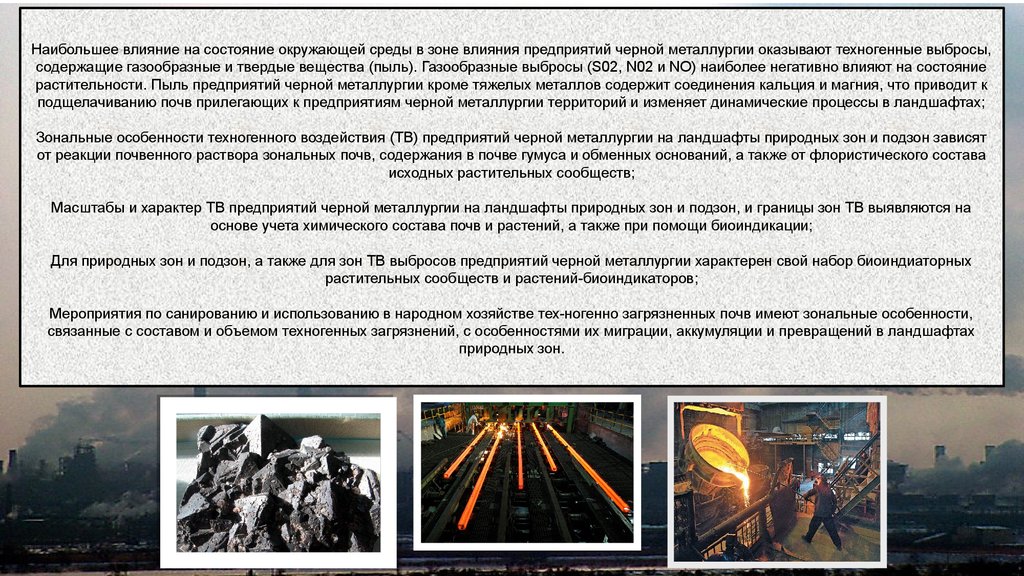

Размещение предприятий черной металлургии полногоцикла зависит от сырья и топлива, на которые приходится

большая часть затрат по выплавке чугуна, из них около

половины – на производство кокса и 35-40% - на долю

железной руды.

Железная руда для развития чёрной металлургии добывается в 50

странах мира, лидерами добычи являются Китай, Бразилия,

Австралия, Россия, Индия.

На размещение чёрной металлургии оказывают влияние

следующие факторы:

1) природно-ресурсный (ориентация на территориальные

сочетания месторождений каменного угля и железной руды);

2) транспортный (ориентация на грузопотоки коксующегося угля и

железной руды);

3) потребительский (связан с развитием мини-заводов и

придельной металлургии).

Крупнейшими производителями стали являются Китай, Япония,

США, Россия, Германия. Главные экспортеры стали: страны ЕС,

Япония, страны СНГ. Основные импортёры стали – США и Китай.

8. Пути решения проблем загрязнения окружающей среды предприятиями черной металлургии..

Основным направлением по защите атмосферы от загрязнений в черной металлургии является сокращениевыбросов или их полная ликвидация за счет совершенствования конструкций технологических агрегатов,

отдельных узлов и технологических процессов. В агломерационном производстве реализован процесс

спекания с рециркуляцией 25—30% агломерационных газов, что обеспечивает сокращение выбросов оксидов

азота, монооксида углерода и пыли также на 25—30%. На агломашине, где имеется зона охлаждения

агломерата, применили дутьевое охлаждение агломерата и подачу горячего (500—700 °С) воздуха в зону

спекания агломерата. При этом не только сокращаются выбросы пыли, оксидов азота и углерода,

исключается пылеочистная установка зоны охлаждения агломерата, но и утилизируется тепло агломерата,

сокращается расход кокса на 25%.

В доменном производстве разрабатываются и внедряются технологические мероприятия по предотвращению

выбросов в атмосферу. На одном из металлургических комбинатов на доменной печи уже несколько лет

успешно эксплуатируется установка подавления выбросов пыли и оксида углерода при загрузке шихты с

помощью компримированного азота.

Основным направлением охраны водоемов является создание и широкое внедрение на основе

высокоэффективных методов и сооружений очистки сточных вод полностью замкнутых (бессточных) систем

оборотного водоснабжения. Среди основных и успешно эксплуатируемых объектов можно отметить:

Zсистемы оборотного водоснабжения газоочисток доменных печей объемом 3200, 5000 и 5500 м3.

Экология

Экология Промышленность

Промышленность