Похожие презентации:

Аморфні та склоподібні матеріали. (Лекція 2)

1. Лекція 2. Аморфні та склоподібні матеріали

2.

Утворення скла із переохолоджених розплавів, так само як і осадження аморфних плівокз газової фази, в першу чергу пов'язане з вибором особливих умов проведення процесів

склування й аморфізації. Це повинні бути умови, при яких подавляються фазові переходи

I роду явища кристалізації.

Необхідні та достатні умови склоутворення:

1. Наявність у структурі речовини локалізованих парноелектронних зв'язків ковалентної

природи;

2. Побудова їх структурної сітки з нескінченних полімерних комплексів;

3. Сполучення сусідніх полімерних комплексів тільки через містиковий зв'язок, тобто

наявність в основній структурній сітці шарнірних зв'язків. Саме наявність шарнірних

зв'язків забезпечує лабільність структури і топологічну невпорядкованість структури скла.

T, K

1300

1159

1200

Крім того, особливу роль при

склуванні в подвійних й більш

складних

системах

відіграють

евтектики, що пояснюється значним

зниженням швидкостей кристалізації

в порівнянні з стехіометричними

сполуками

(Законом

евтектик

Корне).

V

1100

V

1000

900

800

687

683

Si

20

40

681

Te

60

80

ат. % Te

Рис. 1. Діаграма стану системи Si Te.

3.

ріди

на

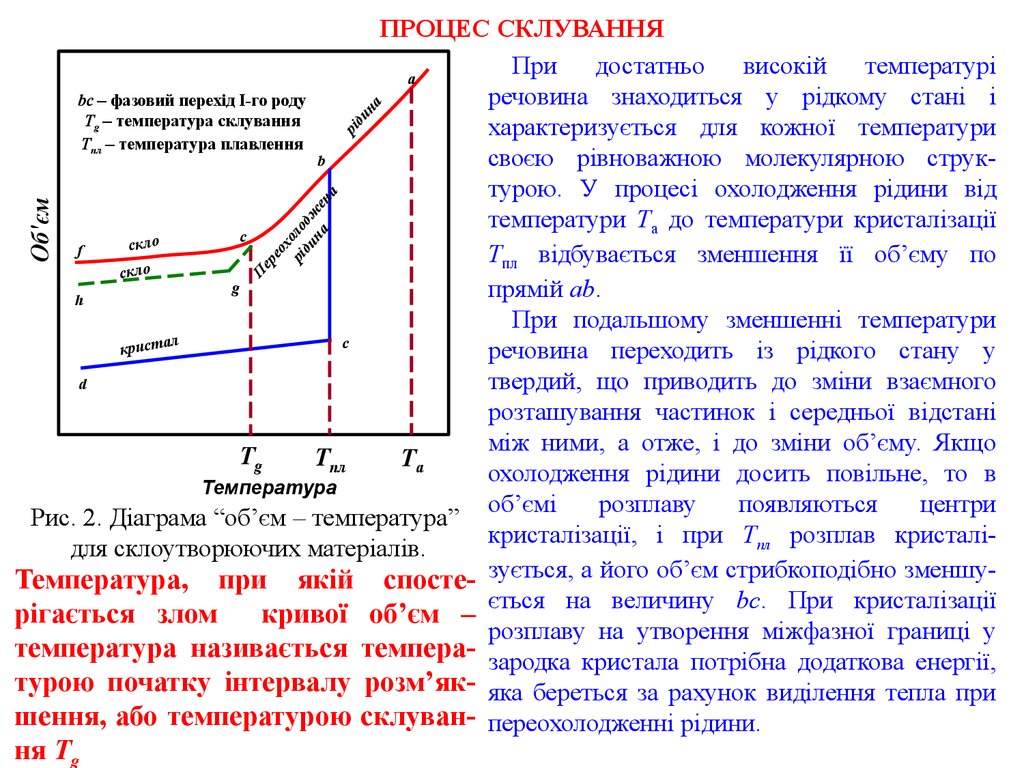

ПРОЦЕС СКЛУВАННЯ

При

достатньо

високій

температурі

а

речовина знаходиться у рідкому стані і

bс – фазовий перехід I-го роду

T – температура склування

характеризується для кожної температури

T – температура плавлення

своєю рівноважною молекулярною струкb

турою. У процесі охолодження рідини від

температури Та до температури кристалізації

c

скло

f

Тпл відбувається зменшення її об’єму по

скло

g

прямій аb.

h

При подальшому зменшенні температури

л

с

криста

речовина переходить із рідкого стану у

d

твердий, що приводить до зміни взаємного

розташування частинок і середньої відстані

між ними, а отже, і до зміни об’єму. Якщо

Tg

Tпл

Tа

охолодження рідини досить повільне, то в

Температура

об’ємі

розплаву

появляються

центри

Рис. 2. Діаграма “об’єм – температура”

кристалізації, і при Тпл розплав кристалідля склоутворюючих матеріалів.

Температура, при якій спосте- зується, а його об’єм стрибкоподібно зменшурігається злом

кривої об’єм – ється на величину bс. При кристалізації

розплаву на утворення міжфазної границі у

температура називається темпера- зародка кристала потрібна додаткова енергії,

турою початку інтервалу розм’як- яка береться за рахунок виділення тепла при

шення, або температурою склуван- переохолодженні рідини.

g

ня Тg

ео

х

рі оло

ди дж

на е

на

П

ер

Об'єм

пл

4.

ПРАВИЛО КАУЗМАНАТg залежить від швидкості зміни температури зразка, (а саме Тg понижується при

зменшенні швидкості охолодження), і у цьому розумінні вона є умовним параметром.

Тому Тg визначають при швидкості нагрівання 3К хв–1. При Тg динамічна в’язкість скла

складає 1012 Н с м–2 або 1013 пуаз . Отже, для даної швидкості нагрівання або охолодження,

Тg – величина стала.

Температура склування Тg і плавлення Тпл зв’язані між собою емпіричним

правилом, сформульованим Каузманом, у відповідності з яким у склоутворюючих

системах у широкому інтервалі температур (100–2000 К) і для багатьох класів сполук

при швидкостях гартування 10–1 102 К/с приведена температура склування Тg/Тпл

приблизно стала: Тg/Тпл 2/3.

5.

КЛАСИФІКАЦІЯ СТЕКОЛУсі стекла за хімічним складом поділяються на: оксидні, халькогенідні, галогенідні,

оксихалькогенідні, галогенхалькогенідні, алмазоподібні, металічні та інші. У кожній із

цих груп стекол можна виділити речовини прості або складні, на основі яких утворюється

неперервна, полімерна сітка скла. Такі речовини називаються сіткоутворювачами або

склоутворювачами. Вони, як правило, переходять у склоподібний стан без добавлення

яких-небудь інших компонент (SiO2, B2O3, Se, As2Se3, As2S3 GeSe2, GeS2, SiSe2, SiS2 та ін.).

Друга група речовин називається сіткомодифікаторами. Ці речовини самі по собі стекол

не утворюють. Вони тільки модифікують сітку полімерного склоутворювача, а у деяких

випадках сприяють переходу в склоподібний стан речовин, які не утворюють стекол без

добавок до них другого компонента. Деякі речовини мають проміжковий характер. Вони

можуть бути як склоутворювачами, так і сіткомодифікаторами у залежності від їх вмісту у

сплаві і режиму синтезу скла. До таких речовин у випадку оксидних стекол відносяться

окисли алюмінію, заліза і деяких інших елементів.

Оксидні стекла. У їх назві відбивається назва оксиду склоутворювача. Для практичного

використання найбільш важливими є: силікатні, боратні, алюмінатні, фосфатні, герменатні,

телуритні, ванадатні, титанатні і скла, які містять Ga2O3, As2O3, Sb2O3, Bi2O3, HO3, WO3. На

протязі багатьох сторіч людської діяльності скло отримували сплавлення кремнезему SiO2

(65 70 мол %), оксидів лужних металів і карбонату кальцію (вапняк). Чистий двоокис

кремнію є прекрасним склоутворювачем, оскільки тут виконуються обидві необхідні

умови склоутворення: ковалентний зв’язок Si–О та наявність кисневих містків Si–O–Si.

Кварцове скло можна схематично представити у вигляді полімерної сітки, яка складається

з тетраедрів SiО4 , ув’язаних між собою вершинами через кисневі містки.

6.

Халькогенідні стекла. Халькогенідами прийнято називати хімічні речовини,однією з компонент яких є халькоген (S, Se, Те). На відміну від оксидних стекол,

халькогенідні стекла утворюються, як правило, при сплавленні халькогенів з

елементами головних підгруп ІІІ-V і VІІ груп Періодичної таблиці.

Синтез халькогенідних стекол проводиться із чистих елементів у запаяних

відкачаних кварцових ампулах, які вміщують в трубчату електропіч, яка може

обертатися. Враховуючи високий тиск парів S і Se синтез стекол, як правило, є

двохстадійним. Спочатку ампули з шихтою нагрівають з швидкістю ~ 50 К/год до

570 600 К і витримують при цій температурі на протязі 6–10 год. Потім

здійснюють нагрівання до 1000–1300 К, щоб забезпечити повний розплав

компонент. Значення температур і часу витримки нагрітої шихти і розплаву

встановлюють з урахуванням температур плавлення вихідних компонентів і

характеру взаємодії між ними. З метою гомогенізації розплав витримують при

максимальній температурі приблизно 10–20 год. Після цього його охолоджують з

використанням різних швидкостей охолодження у залежності від складу сплаву та

кристалізаційної здатності розплаву. Найчастіше використовують такі способи

загартування розплаву:

1)охолодження у печі разом з виключеною електропіччю;

2)охолодження розплаву на повітрі чи у воді;

3)загартування у рідкому азоті;

4)спінінгування;

5)метод двох валків.

7.

Таблиця 1. Склоутворюючі халькогенідні системиБінарні системи

As S

Ge – S

Si S

S Se

As Se

Ge – Se

Si Se

Te Se

As Te

Ga Te

Si Te

P S

Cu – As – Se

Li – As – Se

Ge – As – S

As – S – Se

Cu – As – S

Li – As – S

Ge – As – Se

As – Se – Te

Cu – As – Te

Na – As – Se

Ge – Sb – S

Si – S – Se

Ag – As – S

Na – As – S

Ge – Sb – Se

Si – Se – Te

Ag – Ge – S

Na – Ge – S

Ge – Ga – S

Ge – S – Se

Ag – Ge – Se Na – Ge – Se Ge – Ga – Se

Ge – Se – Te

Cu – Ge – S

Li – Ge – S

Ge – Pb – S

Sb – S – Se

Cu – Ge – Se

Li – Ge – Se

Ge – Pb – Se

Sb – Se – Te

Потрійні системи

Четверні системи

Cu – Si – S

Li – Si – S

Ge – As – Se – J

As – Sb – S – Se

Cu – Si – Se Li – Si – Se

Sb – Ge – Sn – Se

As – S – Se – J

Ge – Sb – S – J

Ag – As – S – J

Ge – Sn – S

Ge – S – J

Ge – As – Se – Te

Cu – Sb – S – J

Ge – Sn – Se Ge – Se – J

Ge – As – S – Te

Cu – As – Se – J

Ge – As – Te – J

Cu – As – Te – J

8.

МЕТАЛІЧНІ СТЕКЛА ТА СПОСОБИ ЇХ ОТРИМАННЯНеобхідна швидкість охолодження ~ 1010 К/с; високий коефіцієнт тепловідведення на межі

розділу між розплавом і охолоджуючим середовищем і досить тонкий переріз металу.

Оскільки тепло, яке передається розплавом газам і рідинам, значно менше тепла, яке

передається твердим тілам (внаслідок досить високої теплопровідності останніх), у

методах швидкого гартування із рідини використовуються тверді металічні охолоджуючі

поверхні: розплавлений метал розтікається по такій поверхні тонким шаром і потім

затвердіває.

1.Метод розпилюваного гартування під тиском (splat quenching) або метод вистрілювання

розплаву (gun technique). У цьому процесі діафрагма, яка перекриває трубку, проривається

газом високого тиску, ударна хвиля яка виникає при цьому рухається по трубці у тигель з

розплавом,

який має у нижній частині невеликий отвір,

через який розплав

виштовхується у вигляді маленьких краплин, які потім зтикаються з охолодженою

металічною поверхнею, розтікаються по ній, перекриваються, утворюючи фольгу

неправильної форми і змінної товщини, яка коливається від 5 до 25 мкм. Однак

нерівномірність фольги по товщині означає, що зразок складається із областей,

загартованих з різними швидкостями охолодження, а, отже, вони мають різну структуру.

2.Метод поршня і ковадла (piston-and-anvil method). У даному методі краплина розплаву,

яка знаходиться у вільному падінні або вистрілюється під дією ударної хвилі, попадає у

проміжок між нерухомо закріпленим ковадлом і рухомим поршнем. Останній “б’є” з

швидкістю від 2 до 3 м/с і розплющує краплину у тонку пластину. У широко відомому

варіанті цього методу молот (поршень) використовується для загартування краплини, яка

лежить

по

охолоджуваній

водою

металічній

поверхні

і

яка

9.

розплавляється електричною дугою. Цей спосіб вирішує проблему тигля і робить можливимгартування сплавів з точками плавлення до 2000 оС і вище. В основному отримується фольга

правильної форми товщиною від 20 до 50 мкм.

3.Метод гартування у валки (twin roll technique). У цьому методі розплавлений метал

спрямовується у вузьку щілину двома швидко обертаючимися валками і набуває форму

вузької стрічки або смужки. Такий процес має перевагу двостороннього охолодження з

добрими поверхневими контактами, але є важко керованим. Розплав затвердіває або занадто

рано (до того, як досягає точки, яка відповідає мінімальній щілині між валиками), так що

прокатується уже холодна стрічка, або занадто пізно – стрічка виходить із щілини частково

незатверднутою.

4.Метод спінінгування розплаву (melt spinning). У даний час найбільш розповсюджений

метод одержання аморфних металічних сплавів шляхом спінінгування розплаву на

зовнішній поверхні диску, який обертається. Метод полягає у тому, що порція вихідного

матеріалу розплавляється у тиглі і під тиском інертного газу струя розплавленого металу

видавлюється через сопло і попадає на зовнішню поверхню диска (або циліндра), який

обертається, де затвердіває у вигляді тонкої стрічки товщиною від 20 до 100 мкм, яка далі

відокремлюється від диска під дією відцентрової сили. При спінінгуванні розплаву у

центрифузі (centrifugal spinning) струя розплаву спрямовується на внутрішню поверхню

швидко обертаючогося колеса. Відцентрові сили забезпечують надійний термічний контакт,

а зігнута поверхня – швидкий відрив стрічки з підкладки. Основною перевагою цього

методу є можливість неперервного (у випадку постійної підпитки розплаву і охолодження

тепловідвідного диску) виробництва стрічки з регульованою формою поперечного перерізу,

причому ширина отримуваної стрічки визначається тільки технологічними факторами. У

літературі описані також установки, у яких тверді тіла у формі стержнів розплавлюються

виключно у місці контакту з обертаючимся диском або роликом (melt extraction), що дає

можливість відмовитись від плавлення у тиглі і видавлюванні через сопло.

10.

аб

melt spinning

Рис. 3. Метод гартування у валки (а) та метод спінінгування розплаву (б).

11.

12.

ЗАГАРТУВАННЯ З РІДКОГО СТАНУНа практиці використовуються два методи: в першому рідкий метал наносять на зовнішню

циліндричну поверхню диска, що обертається, у другому розплав витягується диском, який

обертається. Обід металевого диска або циліндра виготовляють з матеріалу, який має

високу теплопровідністю (мідь, бронза, латунь). Струмінь розплавленого металу витікає

під невеликим тиском (0.2 атм) через інжекційне сопло, яке зроблено з плавленого кварцу

або окису алюмінію. Струмінь потрапляє на поверхню диска, який швидко обертається і

затвердіває у вигляді неперервної стрічки шириною від 1 до 20 мм і товщиною 20-40 мкм.

У другому методі загострений обід диска захоплює розплав, який потім твердне і

відділяється у вигляді коротких стрічок. Частота обертання диска або циліндра повинна

бути такою, щоб забезпечити лінійну швидкість обіда не менше 50 м/с.

Рис. 3. Схеми пристроїв для отримання

аморфних сплавів гартуванням з

рідкого стану: а – нанесення розплаву

на металевий диск або циліндр, який

обертається; б – витягання розплаву за

допомогою диска, який обертається;

1 – розплав, 2 – нагрівач, 3 – стрічка

аморфного розплаву, 4 – кварцова

трубка.

13.

ІОННО-ПЛАЗМОВЕ РОЗПИЛЕННЯЧотирьохелектродна схема іонно-плазмового розпилення металів і сплавів розпилення наведена

на рис. 4. Вся система перебуває у вакуумній камері, яка містить газ аргон під тиском 0.5 Па.

При нагріванні електричним струмом вольфрамову спіраль 3, інжектуються електрони, які

переміщаються в бік анода 2 під дією електричного поля, створюваного джерелом високої

напруги (близько 3 кВ). На шляху переміщення електрони зіштовхуються з атомами аргону і

іонізують їх. Іони аргону утворюють плазму, після запалення якої до мішені 4 прикладається

негативний потенціал, щоб витягнути позитивно заряджені іони інертного газу з плазми і на

мішень.

Іони аргону, маючи досить велику енергію,

стикаються з поверхневими атомами мішені і

вибивають

їх.

Цей

процес

називається

розпиленням. Аерозоль атоми залишають мішень і

осідають на підкладку 5. Процес ведуть таким

чином, щоб атоми, які покидають мішень, мали

невелику кінетичну енергію. Потрапляючи на

підкладку, вони не відскакують, як пружні

м'ячики, а відразу ж прилипають до її поверхні,

тобто заморожуються. Цей процес осадження

атомів на холодній підкладці еквівалентний

охолодженню з дуже високою швидкістю.

Розрахунки

показують,

що

швидкість

Рис. 4. Схема установки для

10

охолодження досягає значень 10 К/с. Аморфні

чотирьохелектродного розпилення:

1 – вакуумна камера, 2 – анод, 3 – катод, металеві сплави виходять у вигляді напиляного

шару 6 товщиною від 1 до 1000 мкм.

4 – мішень, 5 – підкладка,

6 – аморфний матеріал.

Физика

Физика Химия

Химия