Похожие презентации:

Этапы развития ОАО Нафтан

1.

2. ЭТАПЫ РАЗВИТИЯ

1958 год — начато строительство завода мощностью 6 млн.тн/год. (Распоряжение Совета Министров СССР от

06.08.1958г. № 2577-р).

1963 год — введена в эксплуатацию АВТ-1 – первая

установка по переработке нефти мощностью 2 млн. тонн

нефти в год.

1965 год — введен в эксплуатацию комплекс производства

масел мощностью 120 тыс. тонн смазочных масел в год.

Впоследствии введены в эксплуатацию следующие

мощности по первичной переработке нефтяного сырья:

1966 год — АВТ-2 мощностью 2 млн. тонн в год.

1968 год — АТ-8 мощностью 6 млн. тонн в год;

1971 год — АВТ-6 мощностью 6 млн. тонн в год.

За счет модернизации к концу 80-х годов мощность

завода по первичной переработке нефтяного сырья

доведена до 25 млн. тонн в год.

3. ЭТАПЫ РАЗВИТИЯ ОАО «Нафтан»

При реконструкции завода[1] максимально использоваласьинженерная инфраструктура выведенных из эксплуатации

производственных мощностей. Это позволило значительно

сократить затраты на реализацию проектов Программы

«Нафтан 1999-2003». В то же время, перепрофилирование

установок осуществлялось с целью увеличения глубины

переработки нефтяного сырья, обеспечения качества

выпускаемых продуктов требованиям новых стандартов стран

европейского союза. В настоящее время мощности первичных

и вторичных процессов сбалансированы на уровне переработки

9.4 млн. тонн нефти в год.

Переработка нефтяного сырья в 2004 году составила 8.8

млн. тонн.

В

2002

году

согласно

законодательству

о

разгосударствлении и приватизации предприятие было

преобразовано в открытое акционерное общество (ОАО

«Нафтан»). Доля государства в уставном фонде Общества

составляет 99,8 %.

[1] Выполнялась в рамках Программы «Нафтан 1999-2003».

4. ДИНАМИКА ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ

Всего с момента пуска завода по 2004 годвключительно на предприятии переработано ~ 640

млн. тонн нефтяного сырья. Начиная с 1999 года

объем перерабатываемой нефти стабильно растет.

млн. тонн

27

25,35

18

10,83

9,73

9

0

1969

6,08

1981

1999

2005

5. ТЕХНОЛОГИЧЕСКАЯ СТРУКТУРА

ОАО «Нафтан» осуществляет комплекснуюпереработку нефтяного сырья. Для этих целей были

построены и введены в эксплуатацию следующие

производства:

• топлив ( автомобильные бензины, дизельные и

реактивное топлива, топочный мазут );

• индивидуальных ароматичексих углеводородов (

бензол, толуол, параксилол, ортоксилол,

псевдокумол — сырья для химических

предприятий г.г. Могилева, Гродно, Лиды);

• смазочных масел ( моторные, компрессорные,

индустриальные, гидравлические, промывные );

• присадок к смазочным маслам;

• битумов ( строительные, дорожные, кровельные );

• товаров народного потребления ( растворители,

очистители и т.д. )

6. ПРОГРАММА “НАФТАН 1999 – 2003”

ОдобренаПостановлением

Совета Министров Республики

Беларусь в июне 1999 г. Состоит

из

охватывающих

весь

технологический

цикл

завода

инвестиционных

проектов

и

завершена пуском в эксплуатацию

комплекса

гидрокрекинга

вакуумного газойля в декабре

2004 года.

1.Комплекс гидрокрекинга вакуумного газойля - 139 млн.$

2.Модернизация установки серной кислоты - 19,5 млн.$

1.Модернизация АВТ-6 - 26,5 млн.$

2.Мягкий гидрокрекинг - 8,9 млн.$

2004

1.Изомеризация бензиновой фракции - 1,453 млн.$

2.Модернизация риформинга Л-35/11-600 - 4,7 млн.$

3.Таторей - 11,7 млн.$

1.Параксилол - 35,8 млн.$

2.КГТУ - 27 млн.$

3.Висбрекинг-Термокоекинг - 24,7 млн.$

2001

1. ВТ-1 - 17,4 млн. $

2000

1998

2002

7. ОСНОВНЫЕ ИТОГИ РЕАЛИЗАЦИИ ПРОГРАММЫ «НАФТАН 1999 – 2003»

1. Объем переработки нефтяного сырья стабилизированна уровне не ниже 8 млн. тонн в год.

2. Увеличилась выработка средних дистиллятов

(керосин, топливо дизельное и др.). При этом качество

выпускаемых дизельных топлив и ароматических

углеводородов соответствует настоящим и

перспективным требованиям, предъявляемым

европейскими странами..

3. Глубина переработки нефти достигла 72÷75 %%.

4. Значительно увеличилась балансовая и чистая

прибыль предприятия, а также размер налоговых

отчислений в бюджеты разных уровней.

8. ВЫХОД МАЗУТА НА ОАО «НАФТАН» В 2004 Г. (ПОСЛЕ ПУСКА ГИДРОКРЕКИНГА)

ВЫХОД МАЗУТА НА ОАО «НАФТАН» В

2004 Г. (ПОСЛЕ ПУСКА

ГИДРОКРЕКИНГА)

Мазут 18.58%

Глубина

переработки

81.42%

9.

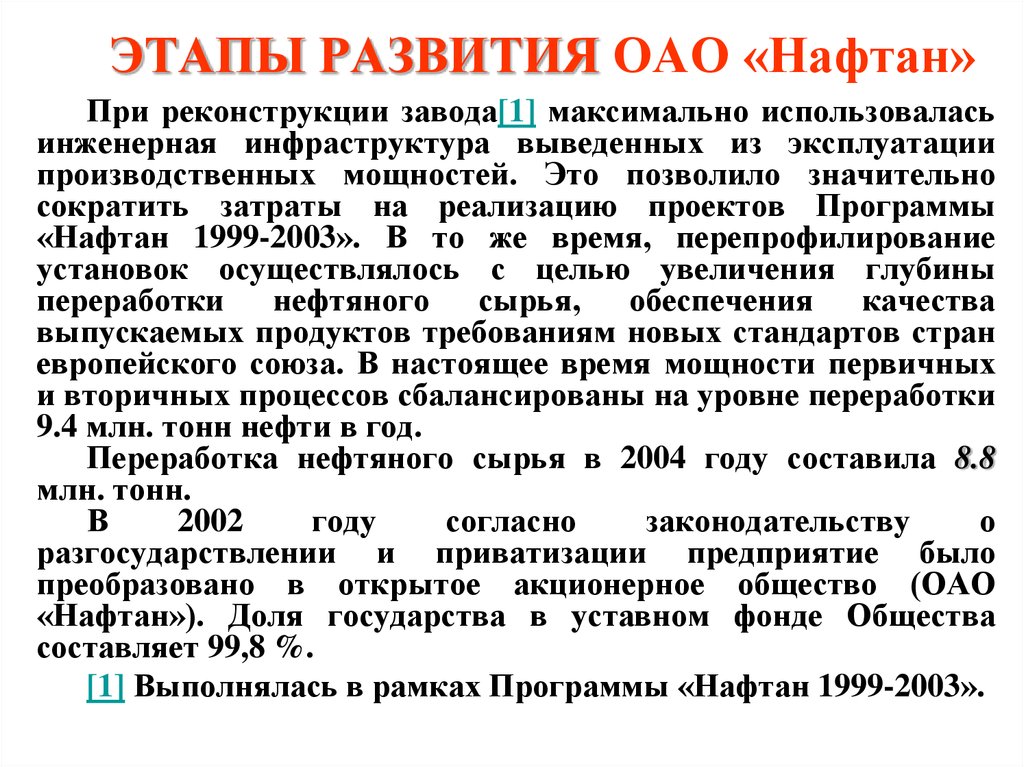

Блок-схема ОАО «Нафтан» - 2004г.10. Блок – схема ОАО «Нафтан» с указанием модернизированных установок

МОДЕРНИЗАЦИЯ И РЕКОНСТРУКЦИЯ(принципиальная технологическая схема)

УСТАНОВКИ

Схема 2

ГИДРООЧИСТКИ

РТ

Легкий

гидрокрекинг

Л-24/6

Л-24/7

ДТ

Л-24-9

ЛЧ-24/7

УСТАНОВКА

АВТ-2

пр. бензин

Л-35/11-300

РИФОРМИНГА

Таторей

компонент бензинов

Л-35/11-600

ЛЧ-35/11-600

ЛГ-35-8/300Б

Л-35/6

атмосферный блок

бензол

толуол

БЛОК ПОЛУЧЕНИЯ АРОМАТИКИ

УСТАНОВКА АВТ-6

вакуумный блок

ОртоКсилол

PAREX (UOP)

изомернизация

ортоксилол

Псевдокумол

Детол

параксилол

пр.мазут

Л-35/9

БЛОК ПОЛУЧЕНИЯ МАСЕЛ

товарные масла

УСТАНОВКА

ВТ-1

ДЕАСФАЛЬТИЗАЦИЯ

36/4

БИТУМНАЯ

гудрон

нефть

ШМФ

УСТАНОВКИ

Изомеризация

ФЕНОЛЬНАЯ 1

А-37/3

ФЕНОЛЬНАЯ 2

ДЕПАРАФИНИЗАЦИЯ

ДЕПАРАФИНИЗАЦИЯ

1

2

А-37/1

битум

УСТАНОВКА

ПОЛУЧЕНИЯ

СЕРНОЙ КИСЛОТЫ

пр. ДТ + бензин

УСТАНОВКА

ВИСБРЕКИНГА

КГТУ

ЭНЕРГЕТИКА

ГИДРОКРЕКИНГ

УСТАНОВКА

ТЕРМОКРЕКИНГА

мазут М-100

РЕАКТОРНЫЙ

БЛОК

УСТАНОВКА 220-20

БЛОК

РАЗДЕЛЕНИЯ

компонент бензинов

УСТАНОВКА

ПОЛУЧЕНИЯ

ВОДОРОДА

ПО ПРОГРАММЕ ЗАВЕРШЕНЫ

ДТ

11. УПРОЩЕННАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРЕДПРИЯТИЯ С ПРОЦЕССОМ «ГИДРОКРЕКИНГ»

Серная кислотагаз

нефть

бензин

керосин

Первичная

переработка

нефти (АВТ)

сероводород

топливо дизельное

Легкий/тяжелый

бензин

мазут

Вакуумный газойль

Вакуумная

перегонка

мазута

гудрон

гидрокрекинг

керосин

топливо дизельное

На производство

масел

водород

Природный газ

Установка

производства

серной кислоты

Установка

производства

водорода

Остаток

гидрокрекинга

12.

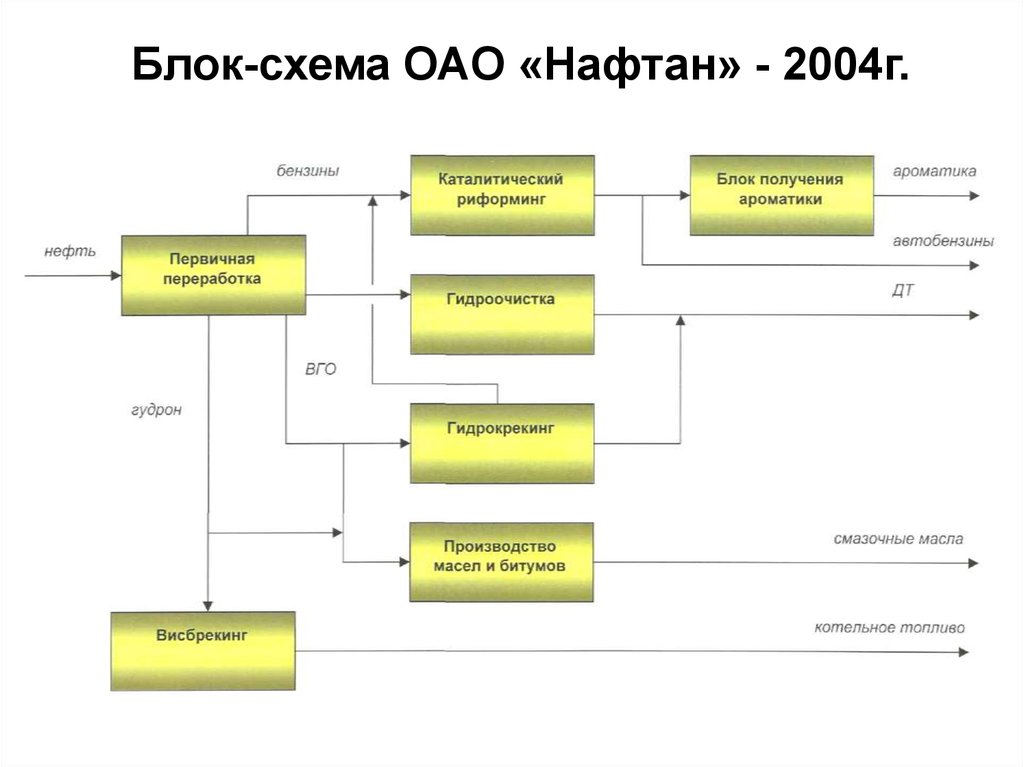

13. РЕЗУЛЬТАТЫ СТРОИТЕЛЬСТВА КОМПЛЕКСА «ГИДРОКРЕКИНГ»

Переработка вакуумного газойля на современном технологическомоборудовании, с использованием высокоэффективных систем контроля

и управления процессами дает возможность:

В области технологии:

Улучшить ассортимент выпускаемых нефтепродуктов:

до

модернизации, тыс.

тн./год

после

модернизации, тыс.

тн./год

Откл

+ / -, тыс.

тн./год

Откл

+ / -, %

Газ сжиженный

70

77

7

8.92

Бензины

автомобильные

919

1070

151

16.43

3310

3792

482

14.56

445

486

41

9.04

1107

195

-913

-82.41

0

283

283

Топливо дизельное

Серная кислота

Вакуумный

газойль

Остаток

гидрокрекинга

14. «ПРОГРАММА 2005 - 2010»:

«ПРОГРАММА 2005 - 2010»:

Новые задачи:

– Увеличение переработки нефти на ОАО

«Нафтан» до 12 млн. тн/год;

– Дальнейшее углубление переработки нефти

(снижение выхода мазута до 8 - 10% на нефть);

– Производство всего ассортимента продукции в

соответствии с Европейскими требованиями.

15. Планируется ввести в эксплуатацию в 2010 году следующие проекты

ГодУстановка

2010

Реконструкция комплекса ароматики

2010

Реконструкция узла оборотного водоснабжения №1 (УОВ-1)

2010

Строительство вакуумного блока установки Висбрекинг

2010

Строительство установки низкотемпературной

изомеризации с деизогексанизацией “Пенекс”

2010

Строительство парка хранения и эстакады налива

сжиженных газов

2010

Реконструкция системы возврата факельных газов

16.

Направления дальнейшего развития ОАО«Нафтан»

Блок 1 – Увеличение переработки нефти.

Ввод в эксплуатацию установки АТ-8

Блок 2 – Углубление переработки нефти.

Строительство установки замедленного коксования (УЗК)

Вакуумного блока установки «Висбрекинг»

Блок 3 – Повышение качества продукции.

Ввод в эксплуатацию установки изомеризации легкого бензина «PENEX»

Блок 4 – Энергетика и общезаводское хозяйство.

Расширение товарно-сырьевого парка, выработка электро- и тепловой энергии..

17.

Блок-схема ОАО «Нафтан» сустановкой замедленного коксования

18. ПРОДУКТЫ УСТАНОВКИ УЗК

ПРОДУКТЫ УСТАНОВКИ

УЗК

Сухой газ на

топливо

Сжиженный

газ в парк

Бензин на

очистку

Сырье - гудрон

УЗК

Кокс на

сжигание или

продажи

Дизельное

топливо на

очистку

Вакуумный

газойль на

гидрокрекинг

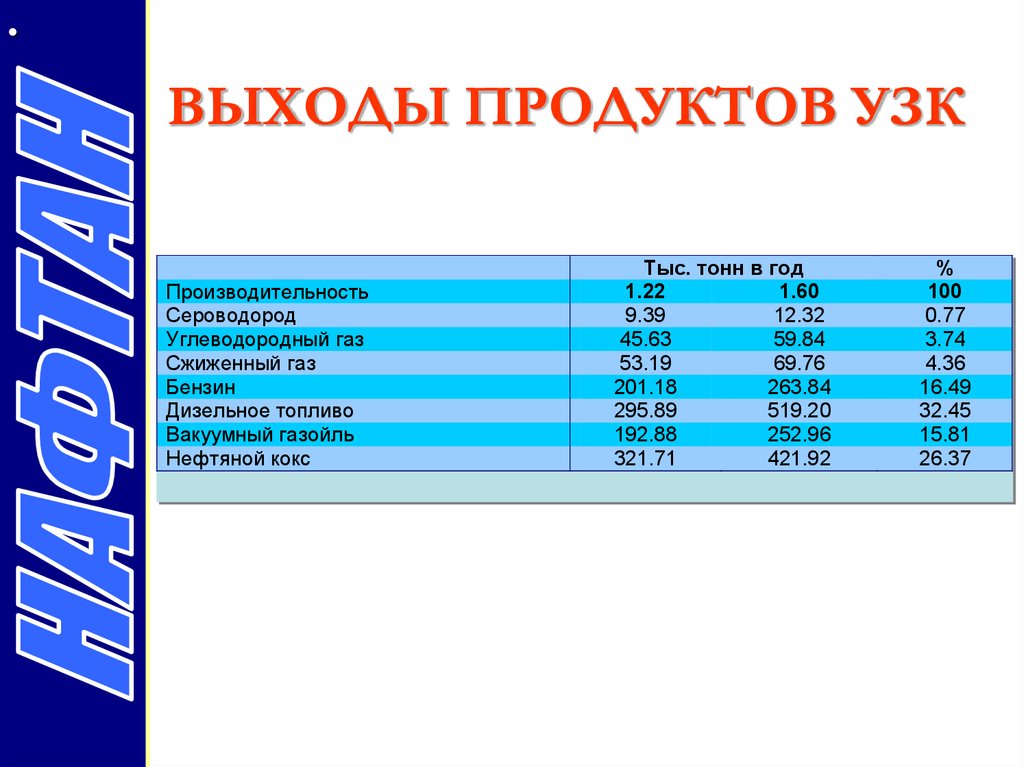

19. ВЫХОДЫ ПРОДУКТОВ УЗК

ВЫХОДЫ ПРОДУКТОВ УЗК

Производительность

Сероводород

Углеводородный газ

Сжиженный газ

Бензин

Дизельное топливо

Вакуумный газойль

Нефтяной кокс

Тыс. тонн в год

1.22

1.60

9.39

12.32

45.63

59.84

53.19

69.76

201.18

263.84

295.89

519.20

192.88

252.96

321.71

421.92

%

100

0.77

3.74

4.36

16.49

32.45

15.81

26.37

20. ВЫХОДЫ ПРОДУКТОВ НА ОАО «НАФТАН» ДО И ПОСЛЕ ПУСКА УЗК

ВЫХОДЫ ПРОДУКТОВ НА ОАО

«НАФТАН» ДО И ПОСЛЕ ПУСКА УЗК

% на нефть

Сжиженный газ

Бензины

Керосины

Дизельное топливо + печное

Ароматика

Смазочные масла

Битумы

Вакуумный газойль

Мазут М-100

Нефтяной кокс

Прочие

Топливо + потери

База

1.22

15.61

6.69

37.20

1.41

2.74

2.38

6.43

18.58

7.74

6.61

УЗК

1.81

16.46

6.69

41.96

1.41

2.74

2.38

6.43

8.18

3.38

1.13

7.37

21. ВЫХОД МАЗУТА НА ОАО «НАФТАН» ПОСЛЕ ПУСКА УЗК

ВЫХОД МАЗУТА НА ОАО «НАФТАН»

ПОСЛЕ ПУСКА УЗК

Мазут 8.18%

Глубина

переработки

91.82%

22.

23.

Принципиальная поточная схема ОАО «Нафтан»(отсутствует АТ-8 и низкотемпературная изомеризация Penex)

Нефть

Гудрон

Гудрон

Котельное топливо

Мазут

на вакуумный блок АВТ-2

Висбрекинг

Термокрекинг

H2S

Фракция

бензина

на КР 1,3

VD 1,2,3,4

Юникрекинг

Фракционирование

КР – 1,3,4

Изомеризация

(КР-2)

НК-70°С

ВСГ

Катализат

ВСГ

ВСГ

Изомеризат

Остаток ГК

Битумы

22/4

Производство

водорода

Асфальт на

Висбрекинг

Деасфальтизация

(пропан)

фр.70-100°С

Деасфальтизат

ГО ДТ и РТ – 1/2,

2, 3, 4

Селективная очистка

(фенол)

КР-5

ВСГ

Ксилолы

МГК (ГО-1/1)

ВСГ

Толуольная фр.

Депарафинизация

(МЭК-толуол)

Таторей

Изомеризация

ксилолов

Базовые

масла

Ароматика С9

С9+

Ксилолы

Псевдокумолы

Компаундирование

Ортоксилол

Ароматика С10+

Парекс UOP

Ортоксилол

Экстракты

Бензол

Ксилолы

Бензиновая фракция

на КР - 3,4

Производство

Н2SO4

Гудрон

Битумная №2

фр. 100-КК

Газы С1 - С2

H2S

Компонент

ДТ, РТ

Вакуумный

дистиллят

на Юникрекинг

Изопентан

Узкие

бензиновые фр.

НК-70°С

ШМФ

ДТ 10ppm

ВТ-1

VGO

АВТ-2

АВТ-6

Дизельная фракция

Бензин-отгон

на «Мерокс»

Коксование

(планируется)

Вакуумный

остаток

висбрекинга

Параксилол

Гач

Петролатум

Производство

присадок

Товарные масла

Промышленность

Промышленность