Похожие презентации:

Keyon Process Co., LTD. Справка о компании

1.

Очистка газовых выбросов в атмосферу до нормативных показателей - важное условиедля развития «зеленой» химической промышленности.

Рик Хуан, главный директор «Keyon Process Co., LTD.

2.

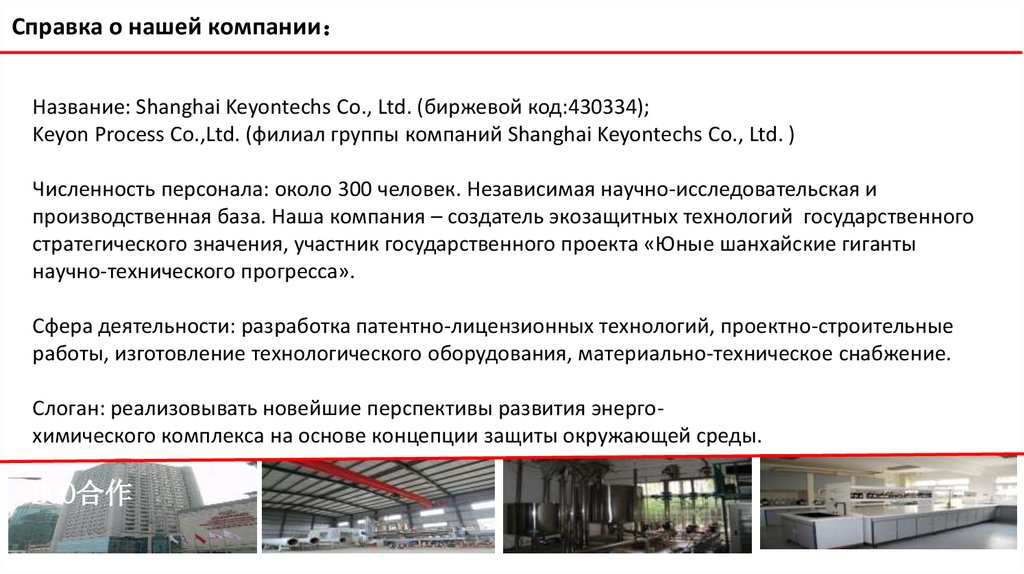

Справка о нашей компанииНазвание: Shanghai Keyontechs Co., Ltd. (биржевой код:430334);

Keyon Process Co.,Ltd. (филиал группы компаний Shanghai Keyontechs Co., Ltd. )

Численность персонала: около 300 человек. Независимая научно-исследовательская и

производственная база. Наша компания – создатель экозащитных технологий государственного

стратегического значения, участник государственного проекта «Юные шанхайские гиганты

научно-технического прогресса».

Сфера деятельности: разработка патентно-лицензионных технологий, проектно-строительные

работы, изготовление технологического оборудования, материально-техническое снабжение.

Слоган: реализовывать новейшие перспективы развития энергохимического комплекса на основе концепции защиты окружающей среды.

BOO合作

3.

KEYON PROCESS:Китайская технологическая компания. Посвящает себя технологиям по очистке/доочистке

хвостовых/дымовых газов от сернистых соединений. Предлагает следующие

десульфуризационные технологии:

1

2

3

ECOSA: Десульфуризация кислых газов с получением серной кислоты методом мокрого

катализа.

DSR: Очистка дымовых газов от SO2.

Метод DSR предусматривает абсорбцию SO2 из смеси дымового газа жидким

растворителем (абсорбентом). Далее растворитель, насыщенный SO2, восстанавливается

для повторного использования в результате десорбционной очистки от SO2.

S-Plus: система Клауса + DSR (усовершенствованная технология)

ECOSAо

0

30PPM

Выброс газа

DSR

нормативной чистоты

3000

PPM

Концентрация SO2

4.

01Технологии

5.

Технология ECOSA:Эффективное получение серной кислоты (H2S04) запатентованным технологическим методом

компании «K.Y.P.».

Многообразие сырья, утилизируемого в серную кислоту:

H2S SO2 отработанные кислоты, сера и прочие соединения серы.

Источники сырья для применения технологического метода ECOSA: кислые газовые отходы

нефтепереработки, кислые газовые отходы газификации угля, дымовые газовые отходы

металлургических производств, твердая сера, отходящие (хвостовые) газы от установок Клауса.

6.

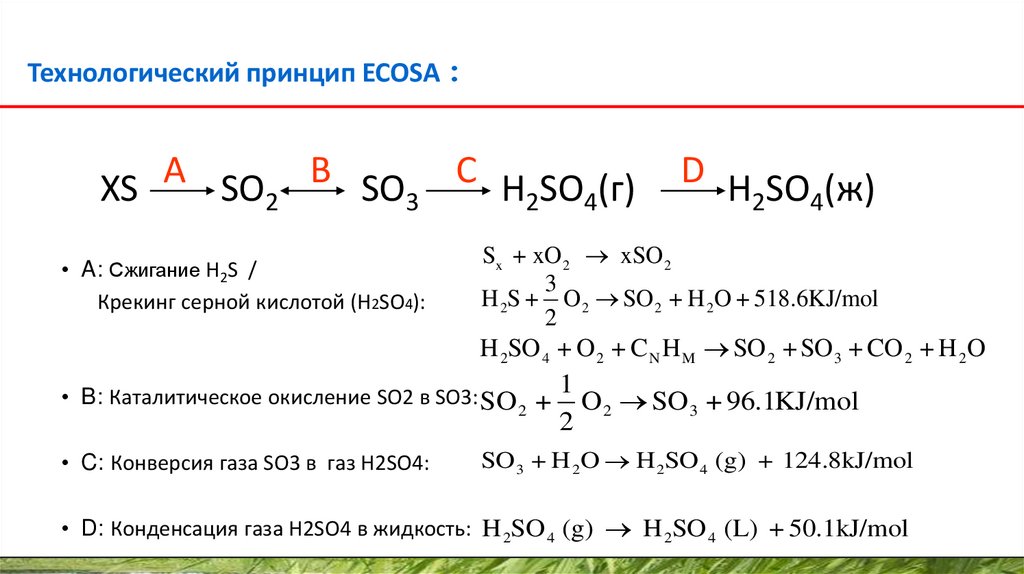

Технологический принцип ECOSAXS A SO2 B SO3 C H2SO4(г)

• A: Сжигание H2S /

Крекинг серной кислотой (H2SO4):

D H SO (ж)

2

4

Sx + xO 2 xSO 2

3

H 2S + O 2 SO 2 + H 2 O + 518.6KJ/mol

2

H 2SO 4 + O 2 + C N H M SO 2 + SO 3 + CO 2 + H 2 O

1

• B: Каталитическое окисление SO2 в SO3: SO + O SO + 96.1KJ/mol

2

2

3

2

• C: Конверсия газа SO3 в газ H2SO4:

SO 3 + H 2 O H 2SO 4 (g) + 124.8kJ/mol

• D: Конденсация газа H2SO4 в жидкость: H 2SO 4 (g) H 2SO 4 (L) + 50.1kJ/mol

7.

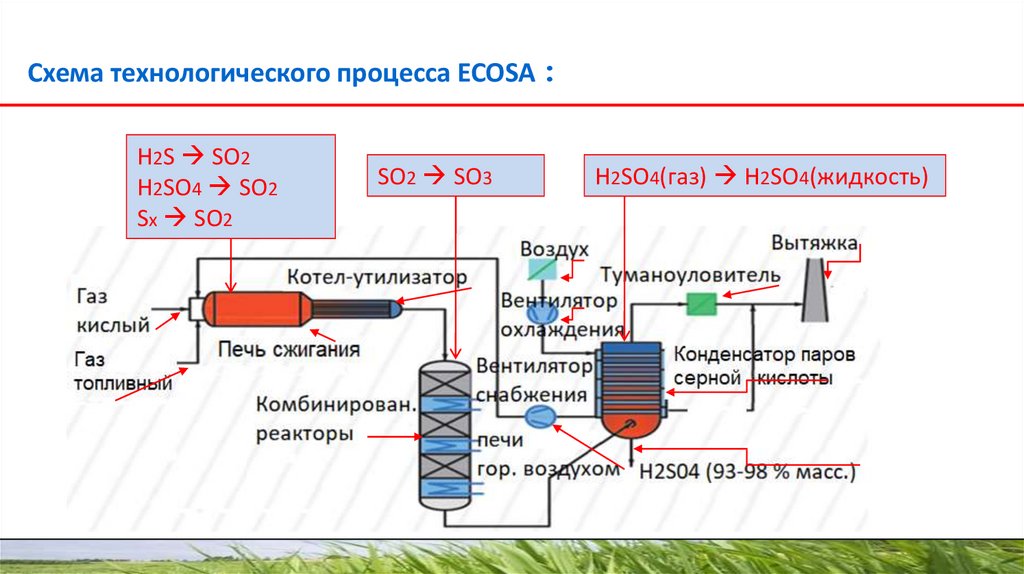

Схема технологического процесса ECOSAH2S SO2

H2SO4 SO2

Sx SO2

SO2 SO3

H2SO4(газ) H2SO4(жидкость)

8.

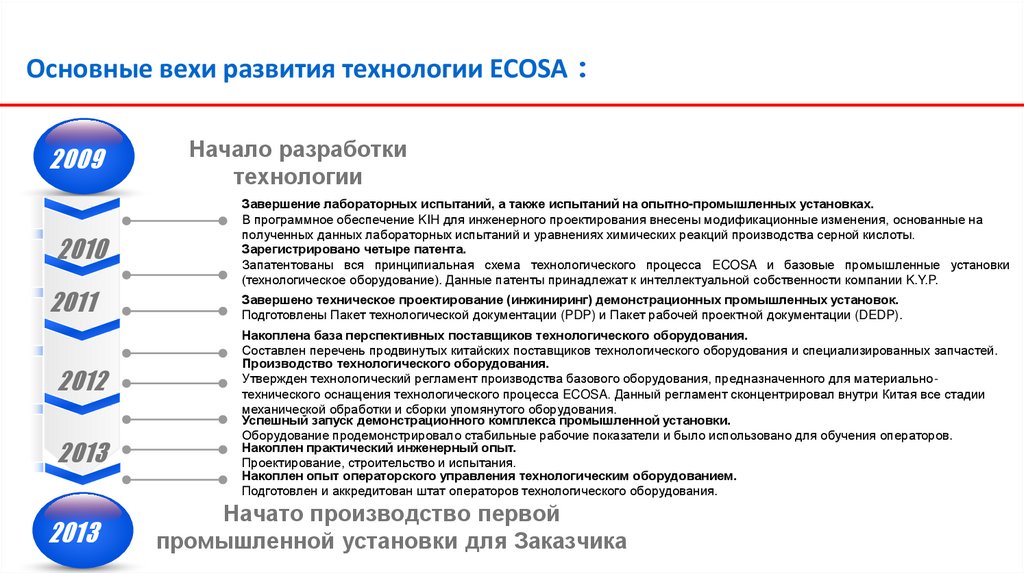

Основные вехи развития технологии ECOSA2009

2010

2011

2012

2013

2013

Начало разработки

технологии

Завершение лабораторных испытаний, а также испытаний на опытно-промышленных установках.

В программное обеспечение KIH для инженерного проектирования внесены модификационные изменения, основанные на

полученных данных лабораторных испытаний и уравнениях химических реакций производства серной кислоты.

Зарегистрировано четыре патента.

Запатентованы вся принципиальная схема технологического процесса ECOSA и базовые промышленные установки

(технологическое оборудование). Данные патенты принадлежат к интеллектуальной собственности компании K.Y.P.

Завершено техническое проектирование (инжиниринг) демонстрационных промышленных установок.

Подготовлены Пакет технологической документации (PDP) и Пакет рабочей проектной документации (DEDP).

Накоплена база перспективных поставщиков технологического оборудования.

Составлен перечень продвинутых китайских поставщиков технологического оборудования и специализированных запчастей.

Производство технологического оборудования.

Утвержден технологический регламент производства базового оборудования, предназначенного для материальнотехнического оснащения технологического процесса ECOSA. Данный регламент сконцентрировал внутри Китая все стадии

механической обработки и сборки упомянутого оборудования.

Успешный запуск демонстрационного комплекса промышленной установки.

Оборудование продемонстрировало стабильные рабочие показатели и было использовано для обучения операторов.

Накоплен практический инженерный опыт.

Проектирование, строительство и испытания.

Накоплен опыт операторского управления технологическим оборудованием.

Подготовлен и аккредитован штат операторов технологического оборудования.

Начато производство первой

промышленной установки для Заказчика

9.

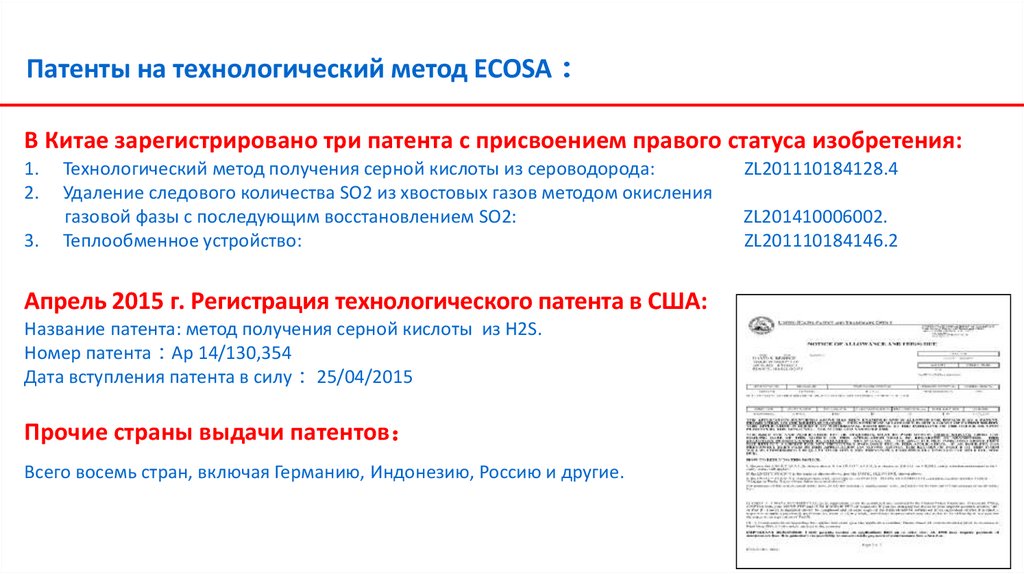

Патенты на технологический метод ECOSAВ Китае зарегистрировано три патента с присвоением правого статуса изобретения:

1.

2.

3.

Технологический метод получения серной кислоты из сероводорода:

Удаление следового количества SO2 из хвостовых газов методом окисления

газовой фазы с последующим восстановлением SO2:

Теплообменное устройство:

Апрель 2015 г. Регистрация технологического патента в США:

Название патента: метод получения серной кислоты из H2S.

Номер патента Ap 14/130,354

Дата вступления патента в силу 25/04/2015

Прочие страны выдачи патентов

Всего восемь стран, включая Германию, Индонезию, Россию и другие.

ZL201110184128.4

ZL201410006002.

ZL201110184146.2

10.

Технология DSR:«Очистка дымовых газов от SO2 с последующим восстановлением SO2». Метод

запатентован компанией «Keyon Process».

Данный технологический метод основан на использовании особого растворителя

(абсорбента), предназначенного для избирательного поглощения SO2. Абсорбированный

SO2 впоследствии извлекается из растворителя, после чего регенерированный

растворитель используется повторно для очистки смеси дымового газа, а SO2 может быть

переработан в товарные серосодержащие продукты - серную кислоту, элементную серу,

сжиженный диоксид серы и сульфаты.

Источники сырья для применения технологии DSR: котельные

газы, дымовые (отходящие) газы каталитического крекинга и

регенерации катализаторов, серосодержащие хвостовые газы.

11.

Технологический принцип DSR:Абсорбируемое/десорбируемое вещество: SO2 .

Абсорбирующее/десорбирующее вещество растворитель DSR.

Характеристики растворителя (абсорбента) DSR

1. Высокая способность к поглощению SO2.

2. Селективно поглощает SO2 и почти не поглощает остальные компоненты: CO2, H2O, O2, N2.

3. Легко освобождается от SO2 при нагреве. После этого регенерированный абсорбент используется

повторно, для очистки нового поступления дымового газа, а извлеченный SO2 может быть переработан в

товарные серосодержащие продукты - серную кислоту, элементную серу, сжиженный диоксид серы и

сульфаты.

4. Химическая структура устойчива к деформации и разрушению во время и после абсорбции.

5. Антитоксичен, безвреден и дружественен к экологии.

12.

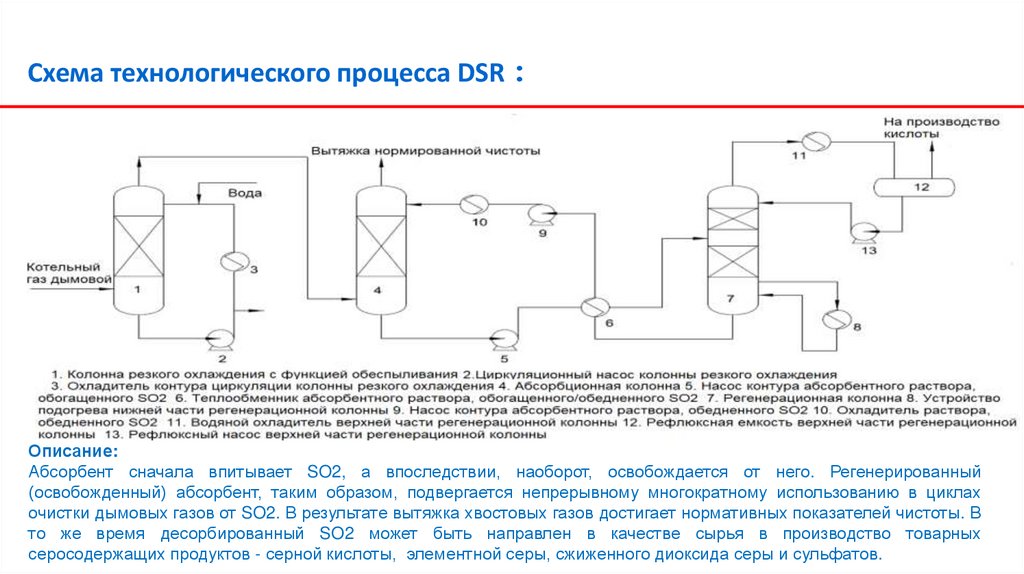

Схема технологического процесса DSRОписание:

Абсорбент сначала впитывает SO2, а впоследствии, наоборот, освобождается от него. Регенерированный

(освобожденный) абсорбент, таким образом, подвергается непрерывному многократному использованию в циклах

очистки дымовых газов от SO2. В результате вытяжка хвостовых газов достигает нормативных показателей чистоты. В

то же время десорбированный SO2 может быть направлен в качестве сырья в производство товарных

серосодержащих продуктов - серной кислоты, элементной серы, сжиженного диоксида серы и сульфатов.

13.

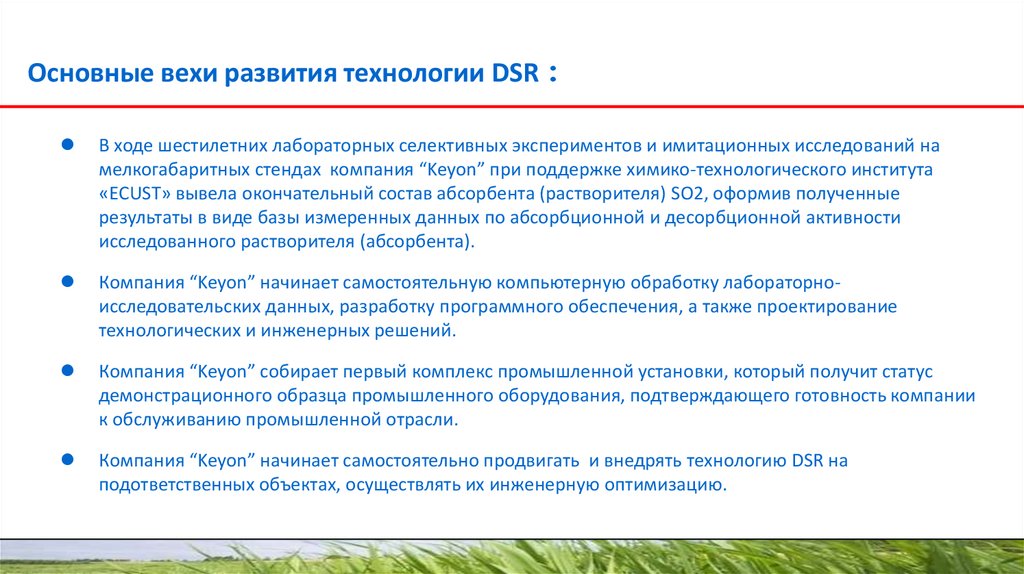

Основные вехи развития технологии DSRВ ходе шестилетних лабораторных селективных экспериментов и имитационных исследований на

мелкогабаритных стендах компания “Keyon” при поддержке химико-технологического института

«ECUST» вывела окончательный состав абсорбента (растворителя) SO2, оформив полученные

результаты в виде базы измеренных данных по абсорбционной и десорбционной активности

исследованного растворителя (абсорбента).

Компания “Keyon” начинает самостоятельную компьютерную обработку лабораторноисследовательских данных, разработку программного обеспечения, а также проектирование

технологических и инженерных решений.

Компания “Keyon” собирает первый комплекс промышленной установки, который получит статус

демонстрационного образца промышленного оборудования, подтверждающего готовность компании

к обслуживанию промышленной отрасли.

Компания “Keyon” начинает самостоятельно продвигать и внедрять технологию DSR на

подответственных объектах, осуществлять их инженерную оптимизацию.

14.

Лабораторные стенды для мелкомасштабных испытаний технологии DSR15.

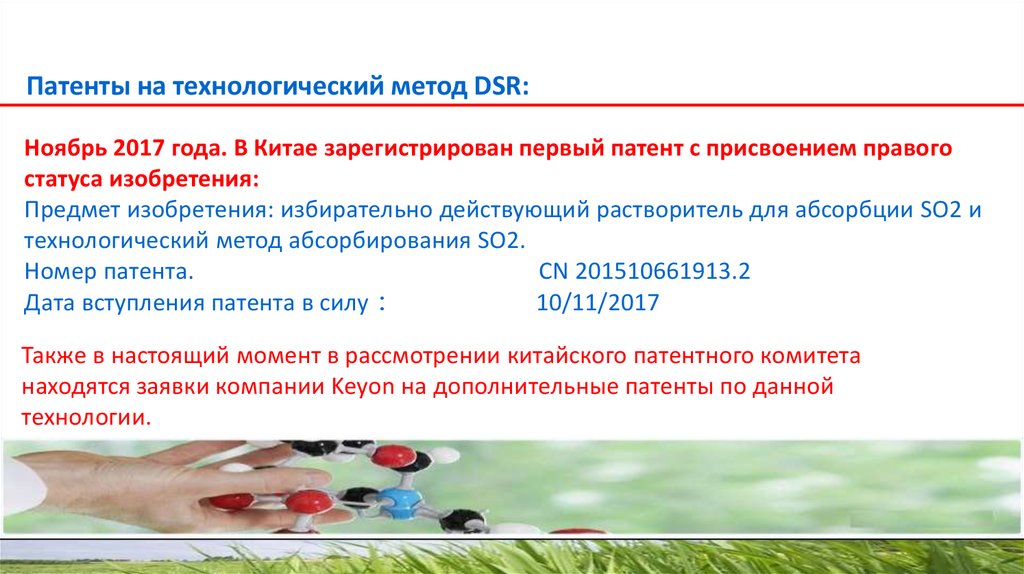

Патенты на технологический метод DSR:Ноябрь 2017 года. В Китае зарегистрирован первый патент с присвоением правого

статуса изобретения:

Предмет изобретения: избирательно действующий растворитель для абсорбции SO2 и

технологический метод абсорбирования SO2.

Номер патента.

CN 201510661913.2

Дата вступления патента в силу

10/11/2017

Также в настоящий момент в рассмотрении китайского патентного комитета

находятся заявки компании Keyon на дополнительные патенты по данной

технологии.

16.

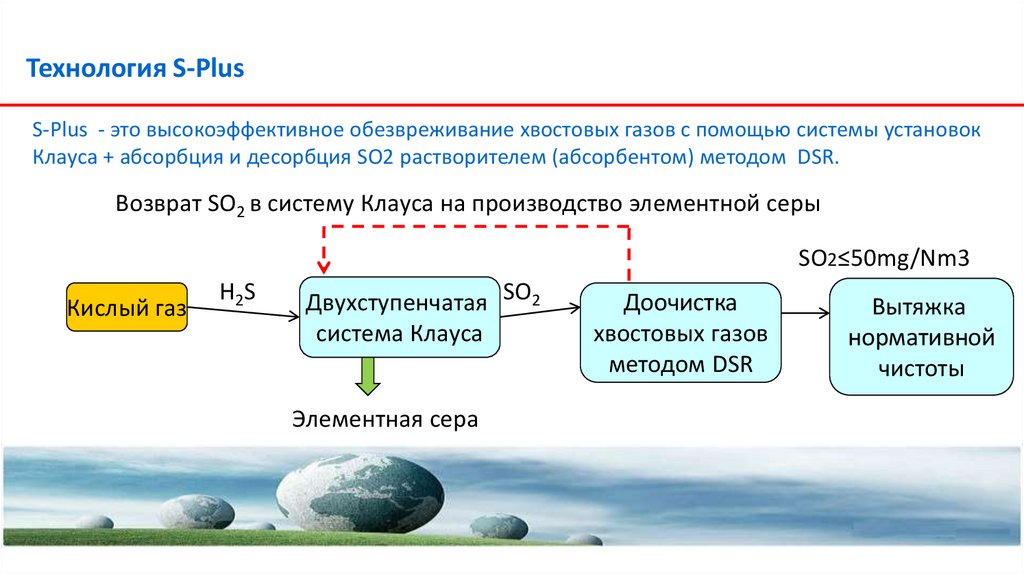

Технология S-PlusS-Plus - это высокоэффективное обезвреживание хвостовых газов с помощью системы установок

Клауса + абсорбция и десорбция SO2 растворителем (абсорбентом) методом DSR.

Возврат SO2 в систему Клауса на производство элементной серы

SO2≤50mg/Nm3

Кислый газ

H2S

Двухступенчатая SO2

система Клауса

Элементная сера

Доочистка

хвостовых газов

методом DSR

Вытяжка

нормативной

чистоты

17.

Схема технологического процесса S-PlusРегенерация серы

SO2 в хвостовом газе

Клаус двух ступеней

SCOT

S-Plus

~94%

~99.8%

≥99.9%

1.5~3% моль

150~300 мг/Н.м3

≤50 мг/Н.м3

18.

Технологическая схема обезвреживания отработанных газов с содержанием H2S and SO2 длясистемы газификации угля

Энергетический

уголь

Водотрубный котел

SO2

Вытяжка нормативной

чистоты

DSR: очистка дымового газа от SO2 и

регенерация SO2

Пар

Сепарированный

воздух

Сырой уголь

Газификация

Регенерированный SO2

Конверсия СО на

сероустойчивом

катализаторе

Обессеривание +

Обезуглероживание

H2S

Синтез-газ

ECOSA: «мокрое»

производство кислоты

S-PLUS: система Клауса

+ доочистка методом DSR

Серная кислота

Элементная

сера

19.

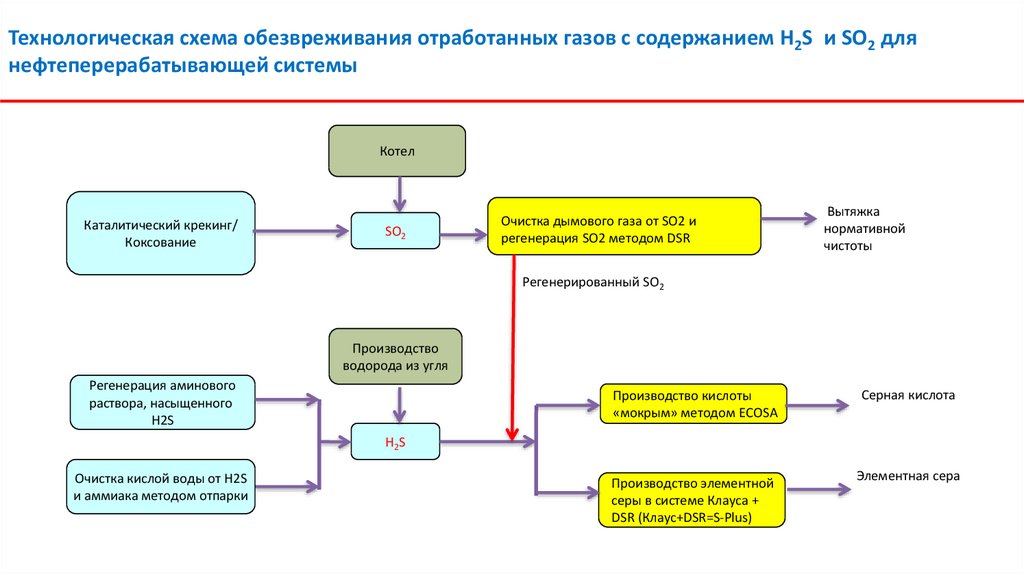

Технологическая схема обезвреживания отработанных газов с содержанием H2S и SO2 длянефтеперерабатывающей системы

Котел

Каталитический крекинг/

Коксование

SO2

Очистка дымового газа от SO2 и

регенерация SO2 методом DSR

Вытяжка

нормативной

чистоты

Регенерированный SO2

Производство

водорода из угля

Регенерация аминового

раствора, насыщенного

H2S

Производство кислоты

«мокрым» методом ECOSA

Серная кислота

H2S

Очистка кислой воды от H2S

и аммиака методом отпарки

Производство элементной

серы в системе Клауса +

DSR (Клаус+DSR=S-Plus)

Элементная сера

20.

02Опыт

21.

Объект №1. Внедренная промышленная установка ECOSA.Синтетический аммиак (главная установка) - 360 тыс. тонн в год.

Серная кислота (установка ECOSA) - 17 тыс. тонн в год

Сырье для производства серной кислоты: кислый сероводородосодержащий газ.

22.

Выгоды, обретенные Объектом №1 благодаря установке технологическойсистемы «ECOSA»:

• Чистота хвостовых газов, выбрасываемых в атмосферу,

отвечает нормативным требованиям регулирующих

стандартов. Продолжительный непрерывный цикл работы с

управлением в онлайне.

• Широкий диапазон настраиваемой производительности

установок. Стабильные рабочие показатели.

• Дополнительная энергетическая и экономическая

рентабельность производства за счет обильного побочного

выделения энергетического пара.

23.

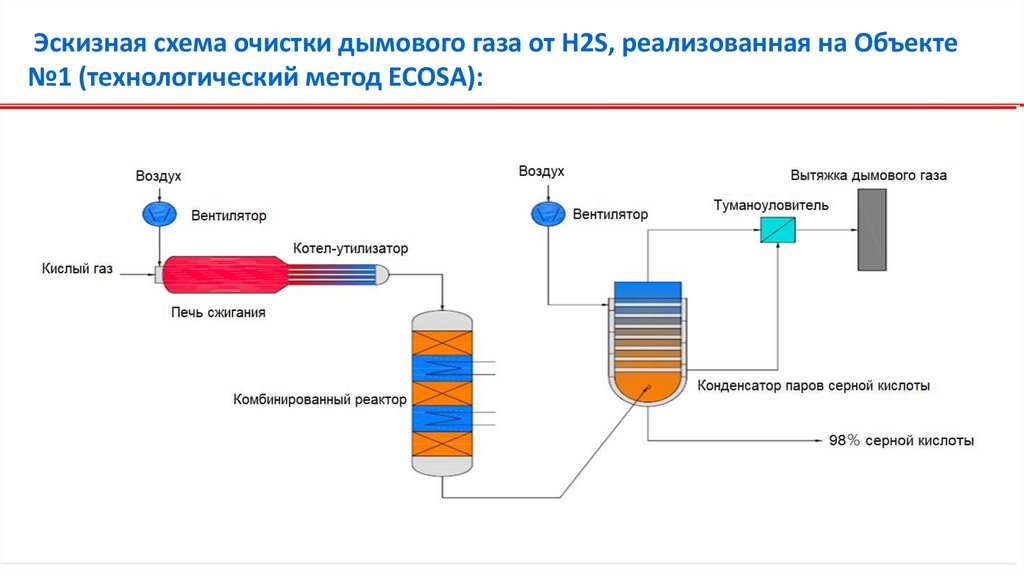

Эскизная схема очистки дымового газа от H2S, реализованная на Объекте№1 (технологический метод ECOSA):

24.

Детализированная схема технологического решения ECOSA, реализованнаяна Объекте №1:

25.

ECOSA ®: Производство серной кислоты мокрым катализом на Объекте №1.1.

Входящее сырье: сероводородосодержащий кислый газ.

2. Конечные продукты, получаемые методом ECOSA:

- Очищенный хвостовой газ. Отвечает самым строгим стандартам по защите окружающей среды (SO2≤100

мг/Нм3)

- Концентрированная серная кислота. Отвечает требованиям китайского национального стандарта

GB/T534-2014.

- Энергетический пар. Является промежуточным побочным продуктом технологического процесса,

осуществляемого по схеме ECOSA, и одновременно источником энергии для продолжения данного

процесса. С переработкой 1 тонны H2S побочно выделяется 6-8 тонн энергетического пара с

температурой ≥ 430℃ и давлением ≥5.0 МПа изб.

26.

Сертификат анализа очищенного хвостового газа на содержание токсичных SO2 и NO.Сертификат выдан компании «KEYON» сторонней лабораторией «Anhui Weizheng».

27.

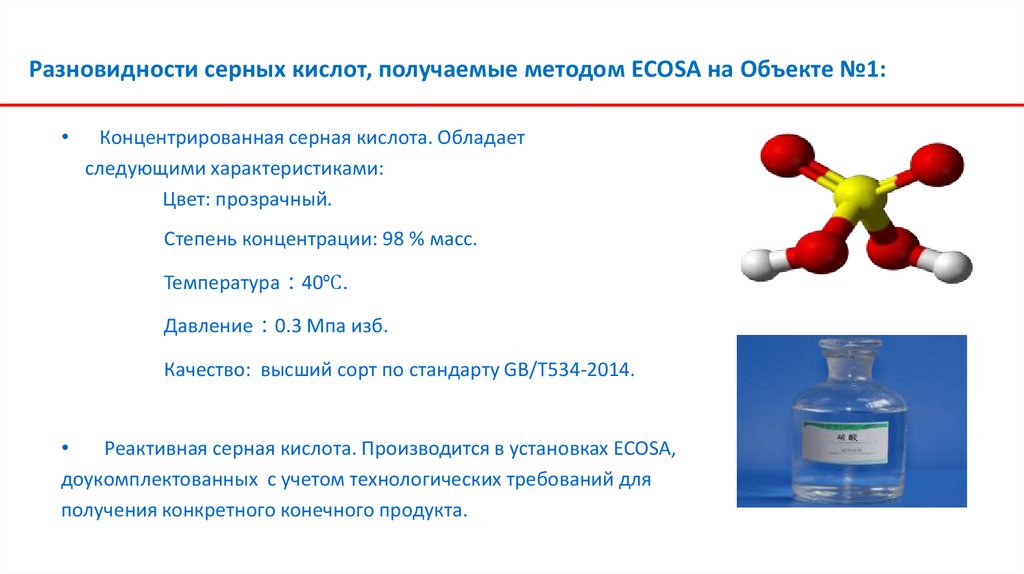

Разновидности серных кислот, получаемые методом ECOSA на Объекте №1:Концентрированная серная кислота. Обладает

следующими характеристиками:

Цвет: прозрачный.

Степень концентрации: 98 % масс.

Температура 40℃.

Давление 0.3 Мпа изб.

Качество: высший сорт по стандарту GB/T534-2014.

Реактивная серная кислота. Производится в установках ECOSA,

доукомплектованных с учетом технологических требований для

получения конкретного конечного продукта.

28.

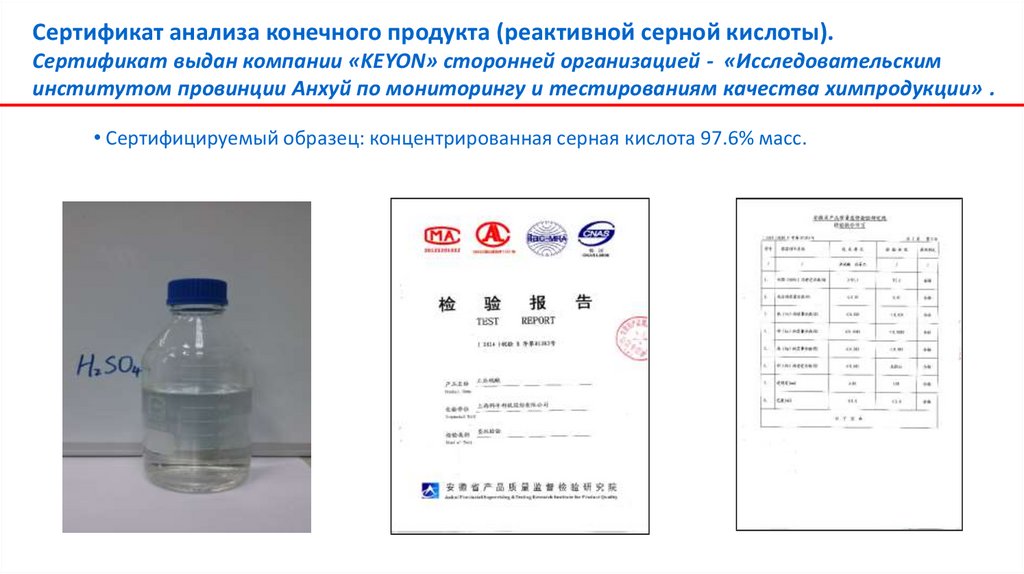

Сертификат анализа конечного продукта (реактивной серной кислоты).Сертификат выдан компании «KEYON» сторонней организацией - «Исследовательским

институтом провинции Анхуй по мониторингу и тестированиям качества химпродукции» .

• Сертифицируемый образец: концентрированная серная кислота 97.6% масс.

29.

Мнемосхема технологического процесса ECOSA, осуществляемого на Объекте №1:30.

Эксплуатационные достоинства технологического комплекса ECOSA откомпании KEYON (на примере Объекта №1)

В качестве окислителя в системе (печи) сжигания используется воздух,

насыщенный кислородом, а в качестве топлива – кислый сырьевой газ. Строгих

требований к пропорциональному соотношению масс топлива и окислителя

нет. Технологическая система проста в управлении. Стабильные рабочие

показатели.

• Широкий диапазон настраиваемой производительности системы.

Стабильные рабочие показатели даже при значительном понижении нагрузки.

• Высокая степень очистки хвостового газа, который на выходе из системы

гарантированно отвечает требованиям стандратов.

• Относительно простая технологическая схема с небольшим количеством

простых экологичных установок.

• Отсутствие выбросов отработанных жидкостей или твердых

производственных отходов. Система не продуцирует вторичных загрязнителей.

31.

Объект №2. Внедренная промышленная установка ECOSA.Производство молибдена - 50 тыс. тонн в год.

Сырье для производства серной кислоты: кислый хвостовой газ со сверхнормативным

содержанием SO2.

32.

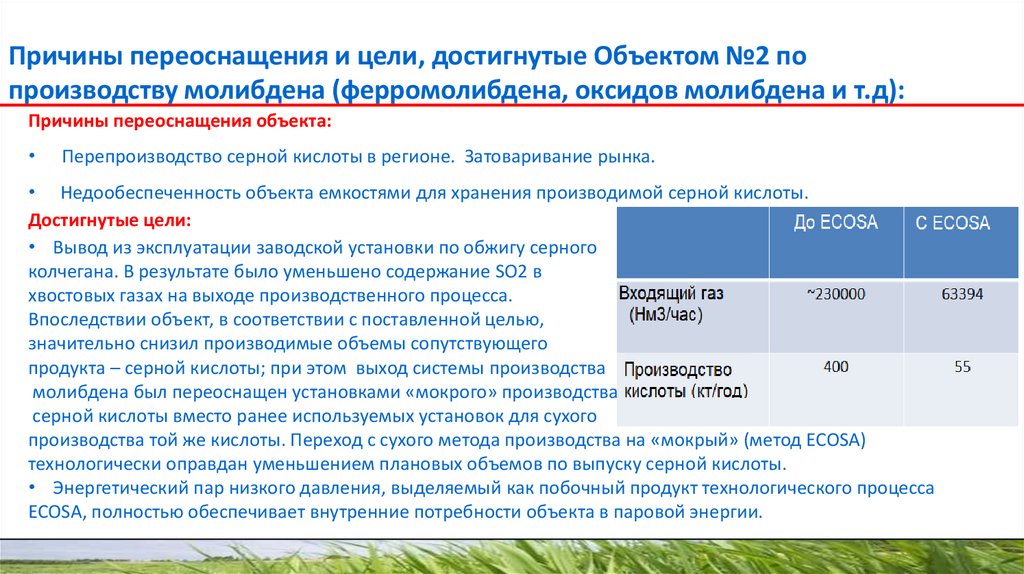

Причины переоснащения и цели, достигнутые Объектом №2 попроизводству молибдена (ферромолибдена, оксидов молибдена и т.д):

Причины переоснащения объекта:

Перепроизводство серной кислоты в регионе. Затоваривание рынка.

• Недообеспеченность объекта емкостями для хранения производимой серной кислоты.

Достигнутые цели:

• Вывод из эксплуатации заводской установки по обжигу серного

колчегана. В результате было уменьшено содержание SO2 в

хвостовых газах на выходе производственного процесса.

Впоследствии объект, в соответствии с поставленной целью,

значительно снизил производимые объемы сопутствующего

продукта – серной кислоты; при этом выход системы производства

молибдена был переоснащен установками «мокрого» производства

серной кислоты вместо ранее используемых установок для сухого

производства той же кислоты. Переход с сухого метода производства на «мокрый» (метод ECOSA)

технологически оправдан уменьшением плановых объемов по выпуску серной кислоты.

• Энергетический пар низкого давления, выделяемый как побочный продукт технологического процесса

ECOSA, полностью обеспечивает внутренние потребности объекта в паровой энергии.

33.

Эскизная схема очистки дымового газа от SO2 и получения серной кислоты,реализованная на Объекте №2 (метод ECOSA):

:

34.

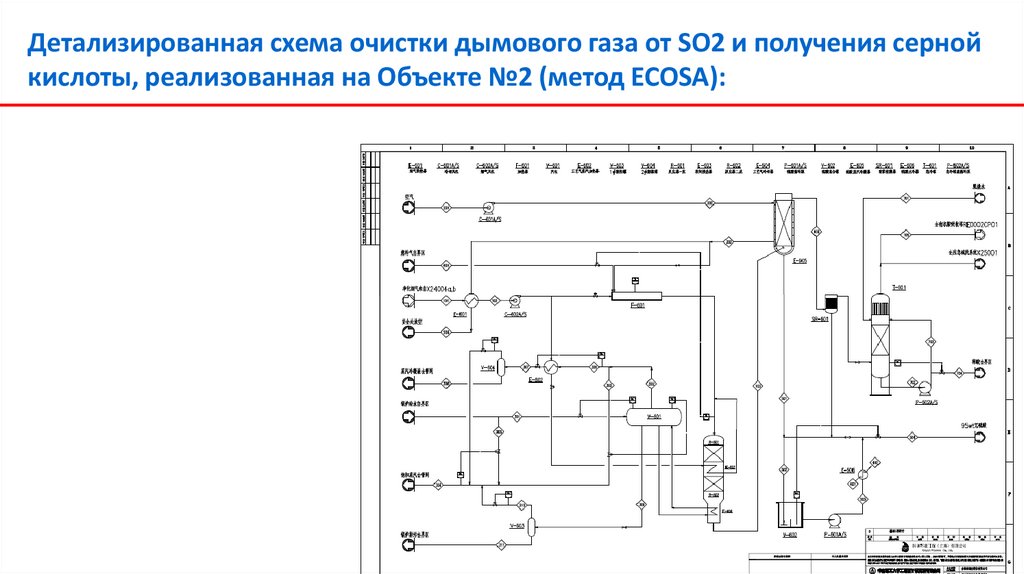

Детализированная схема очистки дымового газа от SO2 и получения сернойкислоты, реализованная на Объекте №2 (метод ECOSA):

35.

Технологическая схема переоснащенного выхода системы производствамолибдена на Объекте 2:

36.

Комповочная схема (для Объекта №2):37.

Мнемосхема технологического процесса ECOSA (система экстренной утилизациихвостовых газов на выходе комплекса по выплавке молибдена, Объект №2)

38.

Преимущества «мокрого» метода ECOSA над сухим (SA) для Объекта №2:Укороченная технологическая схема с минимальным количеством простых экологичных

установок.

Минимальная площадь, занимаемая установками.

Низкие энергетические потери. Высокий коэффициент рекуперации тепла

отработанного пара.

Минимальное антикоррозийное обслуживание оборудования.

39.

Объект №3, переоснащенный на технологическую систему ECOSA:Комплекс по регенерации отработанных кислот.

40.

Причины переоснащения и цели, достигнутые Объектом №3:Недостатки старого комплекса по регенерации отработанных кислот:

Высокие энергетические затраты.

Высокая коррозийность оборудования.

Дренаж больших объемов отработанных кислот, вызывающий вторичное

загрязнение окружающей среды.

Достигнутые цели:

• Уменьшен дренаж отработанных кислот.

•Энергетический пар низкого давления, выделяемый как побочный продукт

технологического процесса ECOSA, полностью обеспечивает внутренние

потребности объекта в паровой энергии.

41.

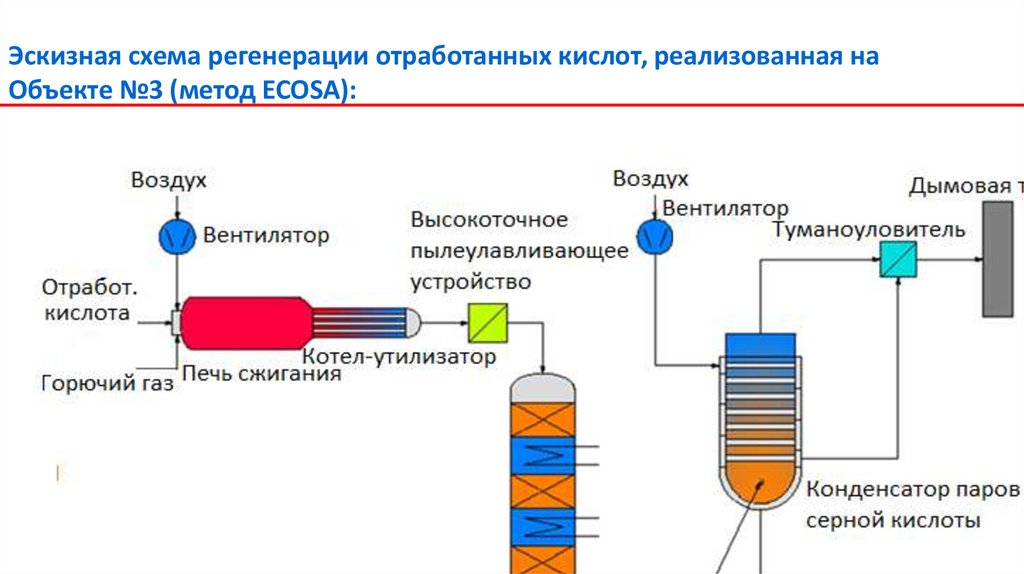

Эскизная схема регенерации отработанных кислот, реализованная наОбъекте №3 (метод ECOSA):

42.

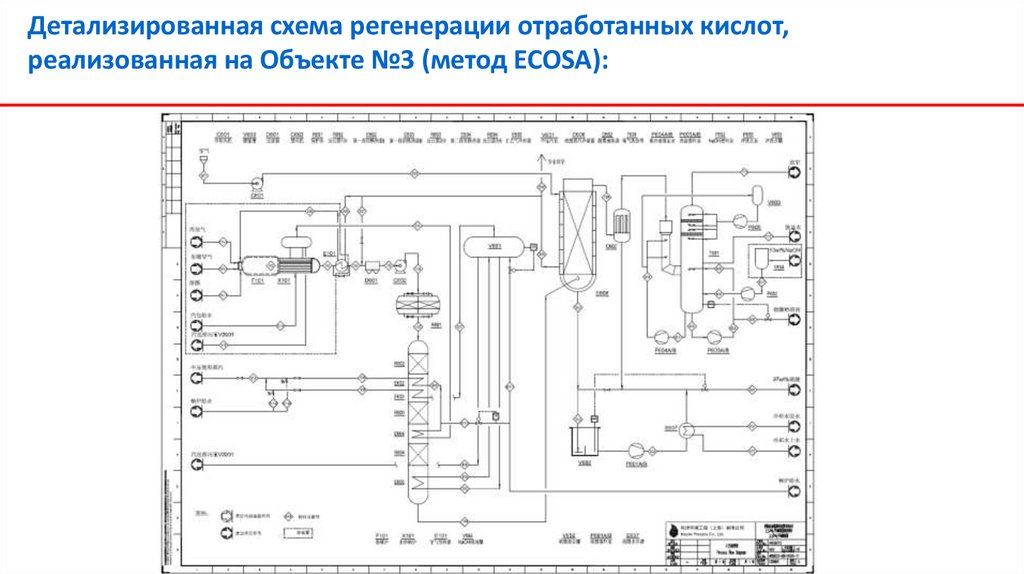

Детализированная схема регенерации отработанных кислот,реализованная на Объекте №3 (метод ECOSA):

43.

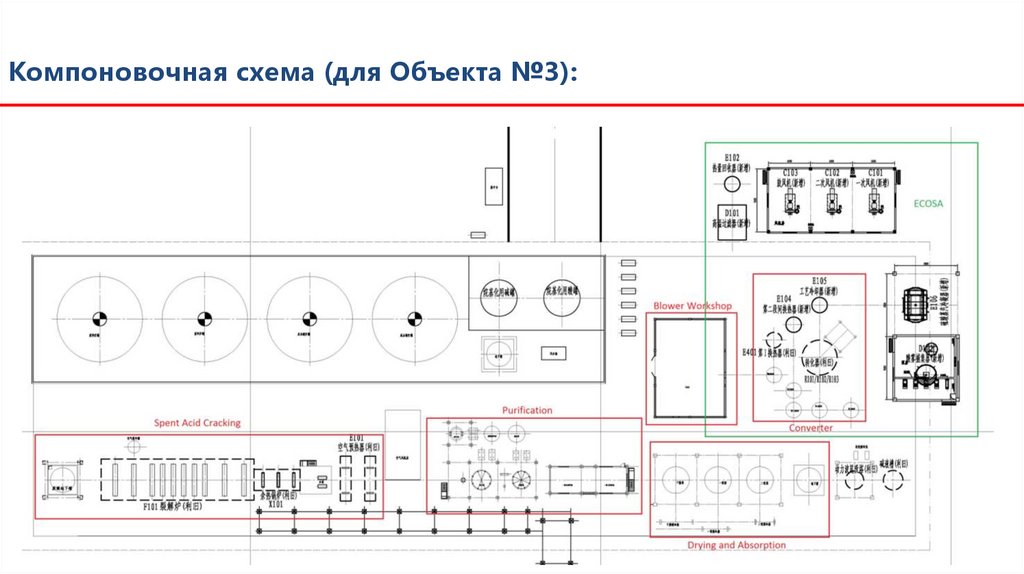

Компоновочная схема (для Объекта №3):44.

Преимущества «мокрого» метода ECOSA над сухим (SA) для Объекта №3:Укороченная технологическая схема с минимальным количеством простых

экологичных установок.

Нет дренажа отработанных кислот – нет вторичного загрязнения.

Низкие энергетические потери. Высокий коэффициент рекуперации тепла

отработанного пара.

Минимальное антикоррозийное обслуживание оборудования.

45.

Объект №4, оснащенный технологической системой DSR для очисткидымового газа от SO2:

46.

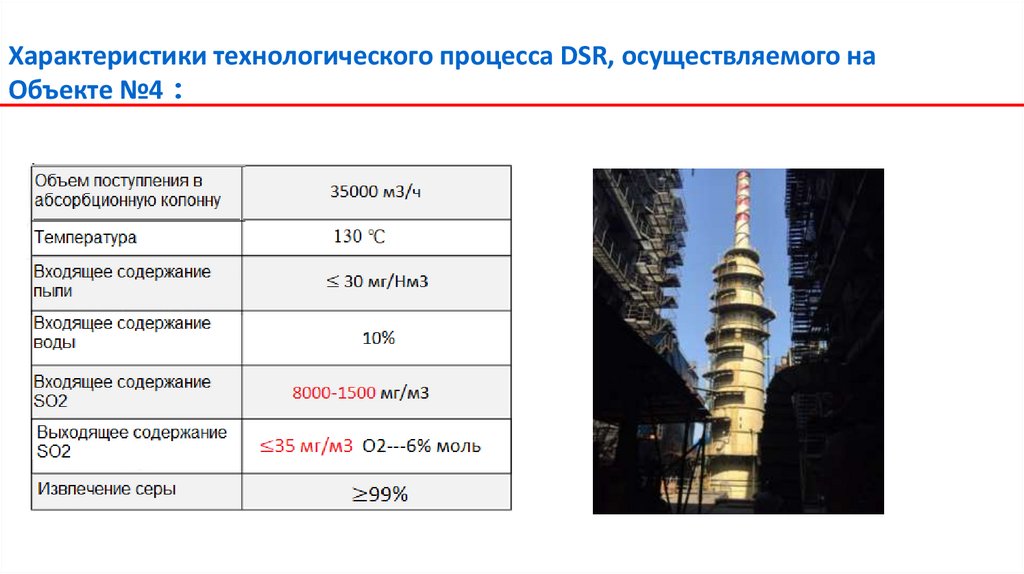

Характеристики технологического процесса DSR, осуществляемого наОбъекте №4

47.

Детализированная схема очистки дымового газа от SO2 и регенерации SO2методом DSR для повторного многократного использования. Объект №4:

48.

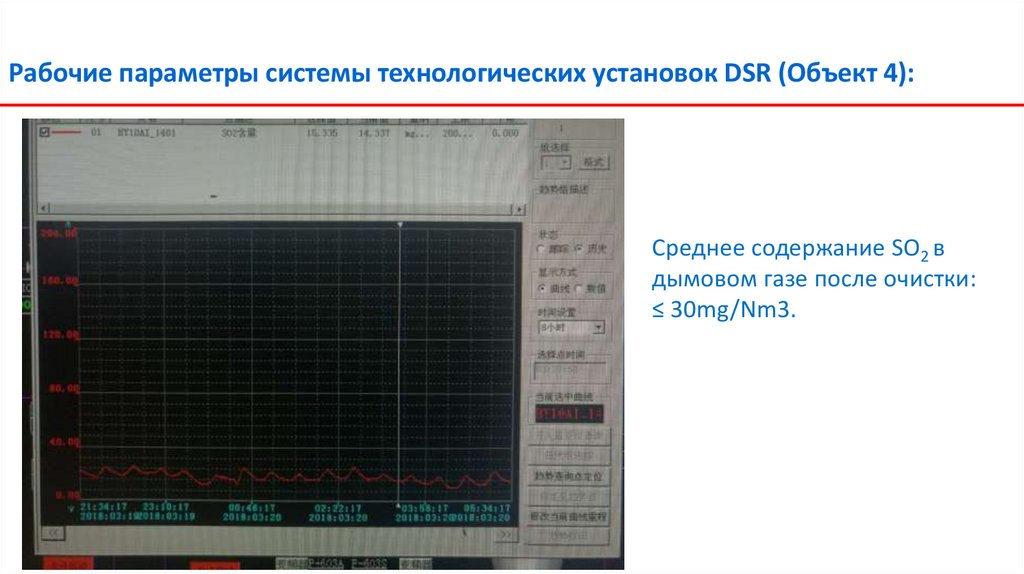

Рабочие параметры системы технологических установок DSR (Объект 4):Среднее содержание SO2 в

дымовом газе после очистки:

≤ 30mg/Nm3.

49.

Объект №4. Мнемосхема технологического процесса DSR (система очисткидымового газа от SO2 и регенерации SO2 для повторного использования):

50.

Схема мокроизвестнякового метода очистки дымового газа (для сравнения сметодом DSR):

Десульфаризация

распыляемой суспензии

Обезвоживание суспензии

Шламовая суспензия

51.

Схемa очистки дымового газа через влажное аммиачное обессеривание(для сравнения с методом DSR):

Предвар. очистка

Десульфаризация

распыляемой суспензии

Сушка и кристаллизация

52.

Эффективность различных методов десульфуризации дымовых газов:53.

Преимущества технологического метода DSR, реализованного на Объекте №4:Высокая технологическая эффективность. Хвостовой газ, выбрасываемый в атмосферу,

отвечает требованиям самых строгих стандартов.

Сырьевой материал не требуется. В процессе десульфуризации не образуются

отходы.

Извлеченный SO2 может быть переправлен в установки для производства серной

кислоты или элементной серы, что означает взаимодополняемость технологических

процессов.

Простая технология. Несложная технологическая схема. Стабильные рабочие

показатели. Минимальная потребность в техническом обслуживании.

54.

Объект №5, реконструированный по технологической схеме S-Plus:Выход системы Клауса с суточной производительностью 50 тонн по сере был переоборудован

на технологическую систему DSR (Клаус+DRS=S-Plus).

55.

Характеристики старой системы производства и причины реконструкции на Объекте №5:• Объект реконструкции: установки Клауса с суточной

производительностью 50 метрических тонн по сере, находящиеся на

нефтеперерабатывающем заводе в провинции Шаньдун.

Старая технологическая схема:

Двухступенчатая система Клауса + система доочистки хвостовых

газов методом SCOT.

Эффективность производства до реконструкции:

десульфуризация ~99.7%, концентрация SO2 ≤ 640 мг/Нм3.

Причины реконструкции:

- Качество доочистки хвостовых газов ниже требуемого по стандартам.

- Неудовлетворительные показатели работы установки для гидрогенизации.

- Высокие энергетические затраты.

56.

Старая технологическая схема процесса десульфуризации на Объекте №5:57.

Технологическая схема процесса десульфуризации на Объекте №5 послереконструкции:

58.

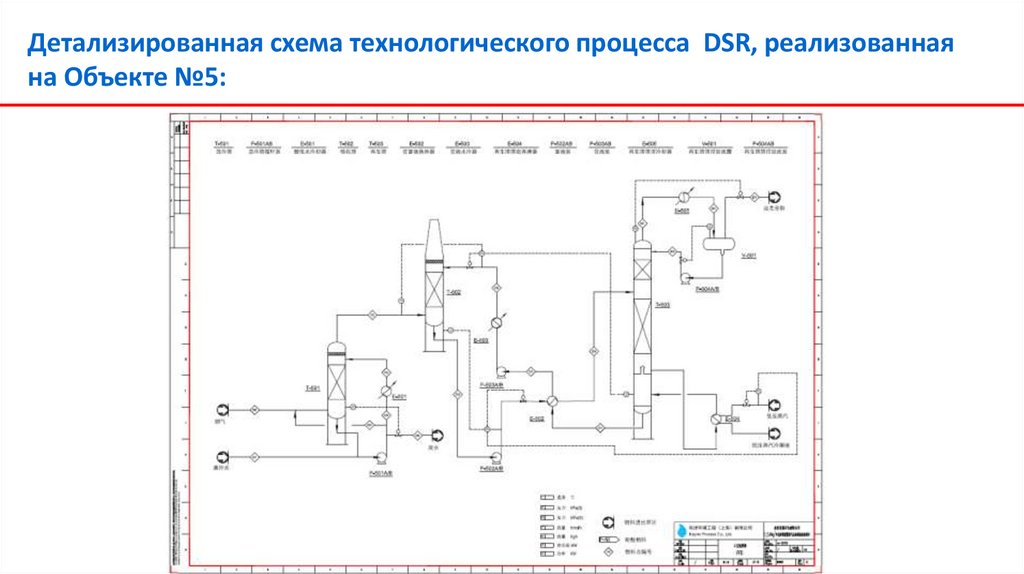

Детализированная схема технологического процесса DSR, реализованнаяна Объекте №5:

59.

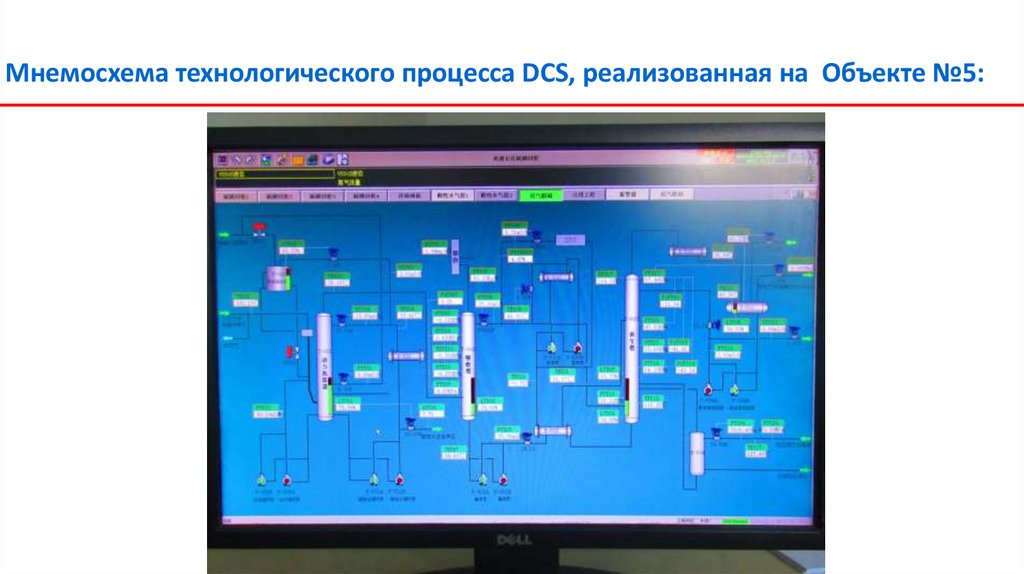

Мнемосхема технологического процесса DCS, реализованная на Объекте №5:60.

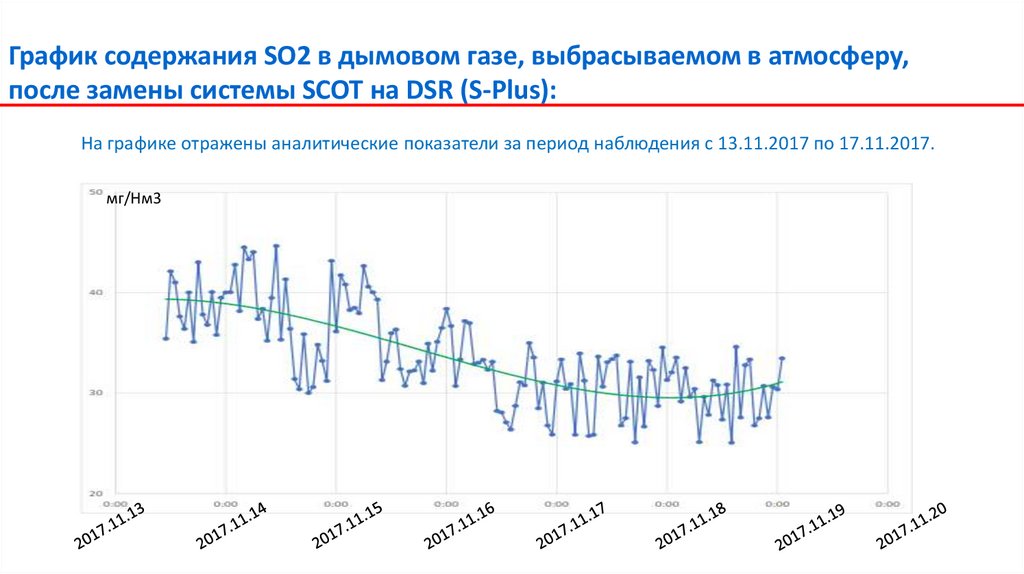

График содержания SO2 в дымовом газе, выбрасываемом в атмосферу,после замены системы SCOT на DSR (S-Plus):

На графике отражены аналитические показатели за период наблюдения с 13.11.2017 по 17.11.2017.

мг/Нм3

61.

Сопоставление эффективности и энергозатратности технологическихметодов DSR (S-Plus) и SCOT:

62.

Преимущества технологического метода DSR (S-Plus), реализованные наОбъекте №5:

Снижение

себестоимости:

- Исключение стадии гидрогенизации из

технологической схемы.

- Снижение скорости циркуляции в системе.

- Снижение нагрузки на ребойлер.

Повышение

эффективности:

- SO2 ≤ 100 mg/Nm3

- Регенерация серы ≥99.9+%

Повышение гибкости

управления системой:

- Расширение рабочего диапазона

молярных соотношений H2S и SO2

в газах, входящих в термическую

реакционную зону.

- Упрощение управления

системой Клауса.

63.

Достоинства технологического метода S-Plus (на примере Объекте №5):Надежное достижение требуемой чистоты дымовых газов, выбрасываемых в атмосферу.

Увеличение количества регенерируемых продуктов с повышением экономической

рентабельности производства.

Небольшой объем реконструкционных

работ.

Снижение расходов по обслуживанию

системы. Упрощение технологической схемы.

Низкая капиталоемкость реконструкционного

проекта.

64.

Объект №6: производство серной кислоты на установках ECOSA,дооснащенных технологической системой DSR:

65.

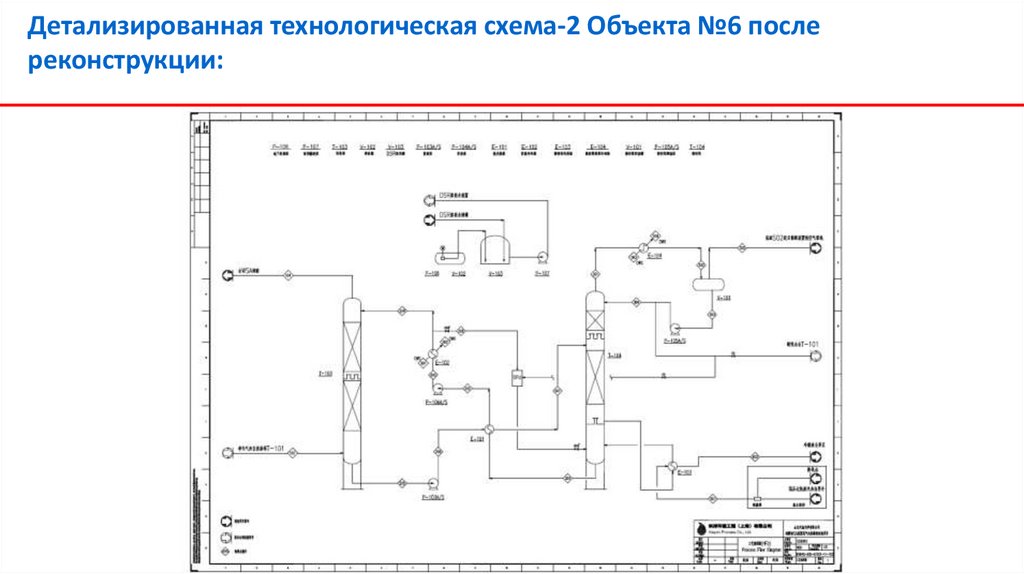

Детализированная технологическая схема-1 Объекта №6 послереконструкции:

66.

Детализированная технологическая схема-2 Объекта №6 послереконструкции:

67.

Эксплуатационные достоинства технологического комплекса DSR (напримере Объекта №6)

Несложная технологическая схема с небольшим количеством простых экологичных

установок.

Низкие энергетические потери. Высокий коэффициент рекуперации тепла

отработанного пара.

Минимальное антикоррозийное обслуживание оборудования.

Минимальный уровень выбросов хвостовых газов в атмосферу.

Передовая технология, олицетворяющая новейшее направление технологического

прогресса.

68.

03Успехи

69.

Профессиональные достижения:Законтрактованные проекты на июнь 2018 года: ECOSA - 29 установок, DSR – шесть установок.

Богатый практический опыт в нефтеперерабатывающей и угольно-химической промышленности.

Производительность самого мощного технологического комплекса ECOSA составляет 660 тонн серной

кислоты в сутки (на июнь 2018 года).

Производительность самого мощного технологического комплекса DSR

составляет 350000 Нм3/час по дымовому газу (на июнь 2018 года).

70.

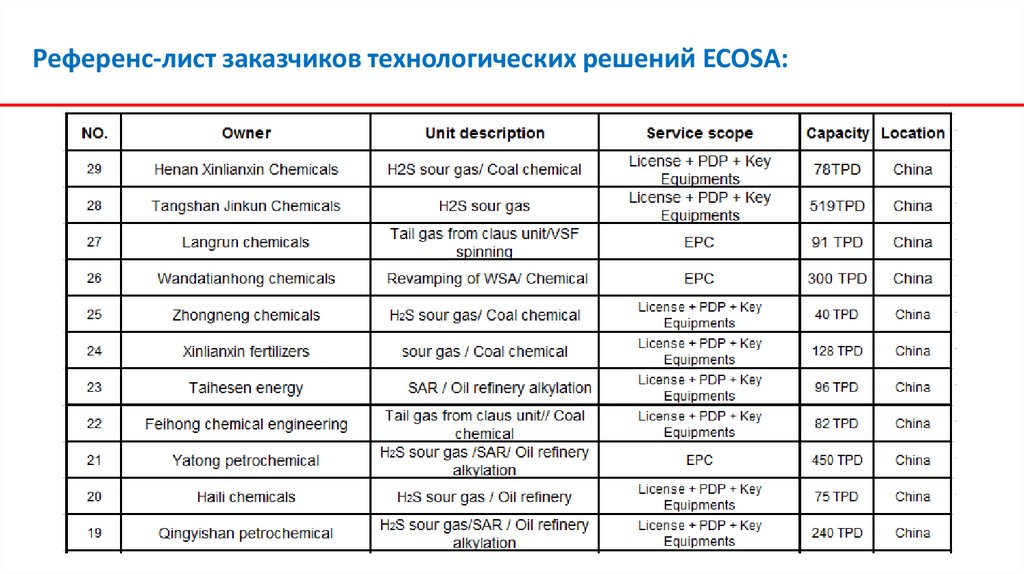

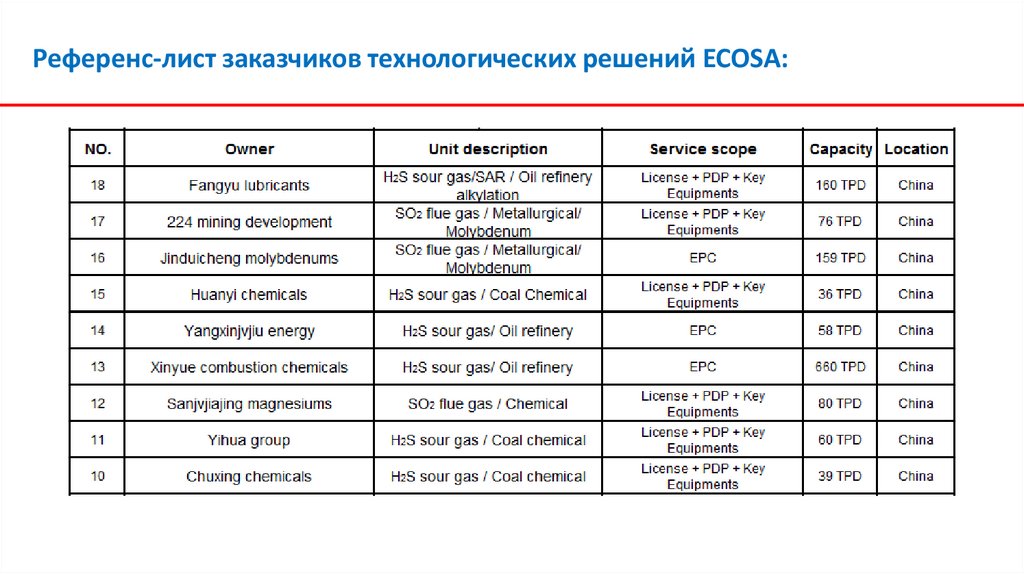

Референс-лист заказчиков технологических решений ECOSA:71.

Референс-лист заказчиков технологических решений ECOSA:72.

Референс-лист заказчиков технологических решений ECOSA:73.

Референс-лист заказчиков технологических решений DSR:74.

04Сервис

75.

Сервис:76.

Пакет услуг, предоставляемых компанией KeyonA. Услуги:

Лицензии на использование интеллектуальной собственности.

Базовое техническое проектирование.

Техническое обслуживание на территории Заказчика.

Поставка рабочих катализаторов.

Ключевое оборудование.

B. Пакет EPC «Под ключ»: инжиниринг, поставка и строительство:

Технология.

Проектирование.

Поставка.

Монтаж.

Пусконаладка.

77.

РЕЗЮМЕ:DSR

S-Plus

ECOSA

Технологии DSR и S-Plus:

- Высокоэффективные технологии, ограничивающие уровень газовых выбросов до

самых строгих норм регулирующих стандартов .

- Максимально возможный процент регенерации SO2 – максимальная

экономическая рентабельность.

- Гибкая совместимость с установками, подлежащими переоснащению.

ECOSA:

- Упрощенная, менее капиталозатратная технологическая схема в сравнении с сухим

методом.

- Высокий коэффициент рекуперации отработанного тепла. Обильный побочный продукт в

виде пара - дополнительная экономическая рентабельность.

78.

Спасибо!WWW.KY-PROCESS.COM

Промышленность

Промышленность