Похожие презентации:

Детали машин и основы конструирования. Валы и штоки. (Лекция 11)

1.

ДМиОКВалы и штоки. Общие сведения и основы конструирования

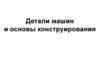

Валы и штоки* – группа деталей, предназначенных для передачи движения

между частями машин (систем) и/или их взаимной фиксации. При этом характеристики

движения не меняются. Функциональным параметром служит передаваемая или

воспринимаемая нагрузка: крутящий Т и изгибающий М моменты, осевое усилие Fa.

Валы и штоки

Функциональный

признак

(задается вид

передаваемого

движения)

движение не

передается, только

взаимная фиксация

элементов

передача вращения

и фиксация

элементов

оси

валы

передача вращения

торсионы

передача

поступательного

движения

штоки

передача

поступательного и

вращательного

движений

винты

Валы. Передают вращательное движение (крутящий момент) от

одного элемента передачи к другому с одновременной их взаимной

фиксацией (удержание в заданном относительном положении

посредством восприятия изгибающих моментов, поперечных и

продольных сил, вызываемых рабочими нагрузками).

Оси. Обеспечивают только взаимную фиксацию элементов передач

(в осевом и радиальном направлениях) и, следовательно,

воспринимают изгибающие моменты и поперечные силы, вызываемые

рабочими нагрузками. На осях располагаются паразитные колеса

рядовой передачи, сателлиты планетарной передачи, блоки ворота и

рычаг.

Торсионы. Передают только вращательное движение (крутящий

момент) от одного элемента передачи к другому. Осевая и радиальная

фиксация элементов должна обеспечиваться уже другими средствами.

Поскольку торсионы разгружены от изгибающих моментов и

поперечных сил, то имеют меньшие по сравнению с валами поперечные

размеры и массу.

К торсионам близки гибкие валы, обладающие малой изгибной

жесткостью, допускающие работу с большим прогибом и способные

передавать вращение или осевое усилие между относительно

подвижными элементами систем.

Штоки. Передают поступательное движение (осевую силу) от

одного элемента передачи к другому и обеспечивают взаимную

фиксацию расположенных на нем деталей (удержание в заданном

положении посредством восприятия изгибающих моментов, поперечных

и продольных сил, вызываемых рабочими нагрузками).

1

Винты. Одновременно передают вращательное и поступательное

движения и нагружены осевой силой и крутящим моментом.

2.

ДМиОКВалы и штоки. Общие сведения и основы конструирования

Валы и штоки

гладкие

валы-шестерни

Геометрический

признак

(форма оси в

продольном

направлении),

выбирается

прямые

гладкие

ступенчатые

валы-шестерни

эксцентриковые

эксцентриковые

коленчатые

Геометрический

признак

(форма детали в

поперечном сечении),

выбирается

ступенчатые

сплошные

полые

эксцентриковые

сплошные

коленчатые

полые

2

3.

ДМиОКВалы и штоки. Общие сведения и основы конструирования

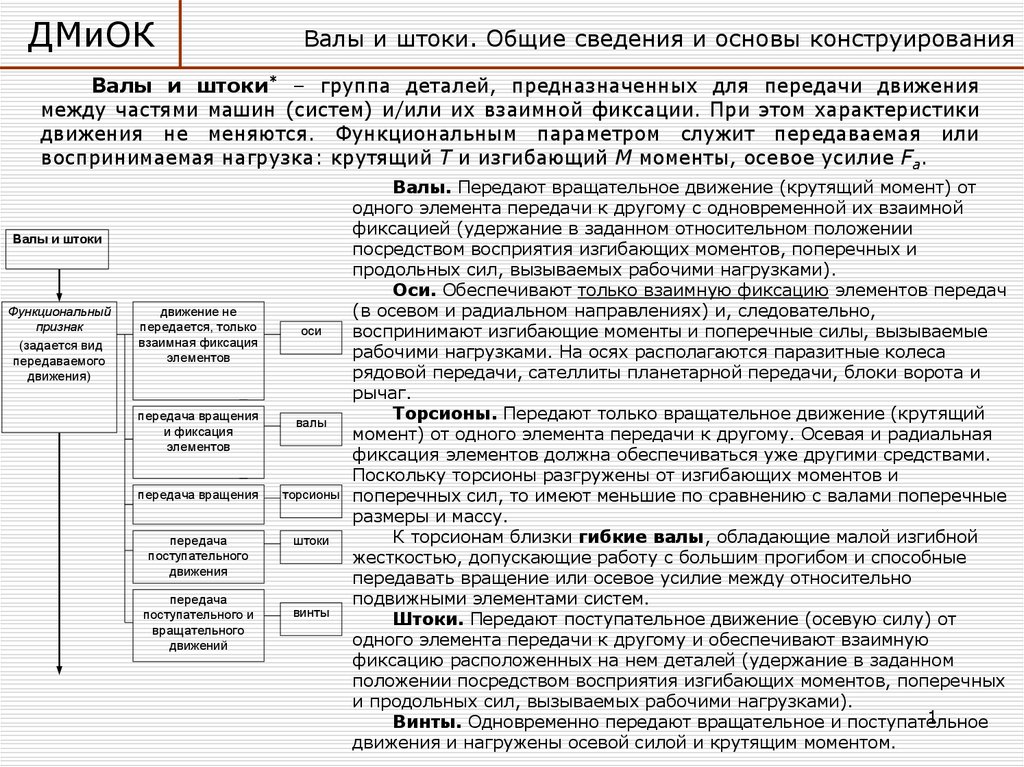

Прямые валы просты в изготовлении и поэтому наиболее распространены.

Эксцентриковые валы применяют при необходимости преобразования возвратнопоступательного движения во вращательное или наоборот, и по функциям подобны

кривошипам, например, кривошипно-ползунных механизмов. При большой величине

эксцентриситета валы выполняют как коленчатые (как, например, в двигателях

внутреннего сгорания).

Возможны гладкая, ступенчатая и комбинированная формы прямых валов, назначаемые

конструктором.

Гладкие валы имеют постоянный по длине номинальный диаметр. Такая форма

позволяет существенно сблизить размеры заготовки и готовой детали, т.е. снизить отходы

материала и сократить время обработки, избежать концентрации напряжений в местах

изменений диаметров. Различный характер сопряжений участков вала с сажаемыми на него

деталями (например, колесами) достигается либо изменением положения полей допусков

отверстий деталей при постоянном допуске вала (выбором системы вала), либо

назначением соответствующих допусков на участки вала (в системе отверстия). Выбор

системы определяется технологической целесообразностью (удобством изготовления и

сборки). Длины участков с разными допусками задаются приближенно, а на чертежах

валов наносятся их границы.

3

4.

ДМиОКВалы и штоки. Общие сведения и основы конструирования

Ступенчатые валы состоят из участков разных размеров. Количество и размеры

ступенек определяются условиями удобства сборки или равнопрочности.

Удобство сборки базируется на монотонности изменения диаметров ступенек: при

продвижении от торца вала вдоль его оси посадочные диаметры должны возрастать так,

чтобы каждая очередная сопрягаемая деталь свободно проходила по валу до своей

посадочной поверхности. Поскольку сборка может осуществляться с двух сторон, то

допустим рост значений диаметров навстречу друг другу (d1< d2< d3, d4< d3).

Наличие буртиков упрощает осевую фиксацию собираемых деталей при сборке и

облегчает передачу осевых нагрузок.

В большинстве устройств распределение внутренних силовых факторов (форма эпюр)

по длине вала неравномерно. Следовательно, по условию равнопрочности, диаметры вала

по его длине тоже должны быть различны. В общем случае равнопрочный вал имеет

криволинейную форму, что обеспечивает минимум массы вала, но сложно в изготовлении и

сборке. Часто криволинейную форму заменяют более технологичной ступенчатой

цилиндрической.

4

5.

ДМиОКВалы и штоки. Общие сведения и основы конструирования

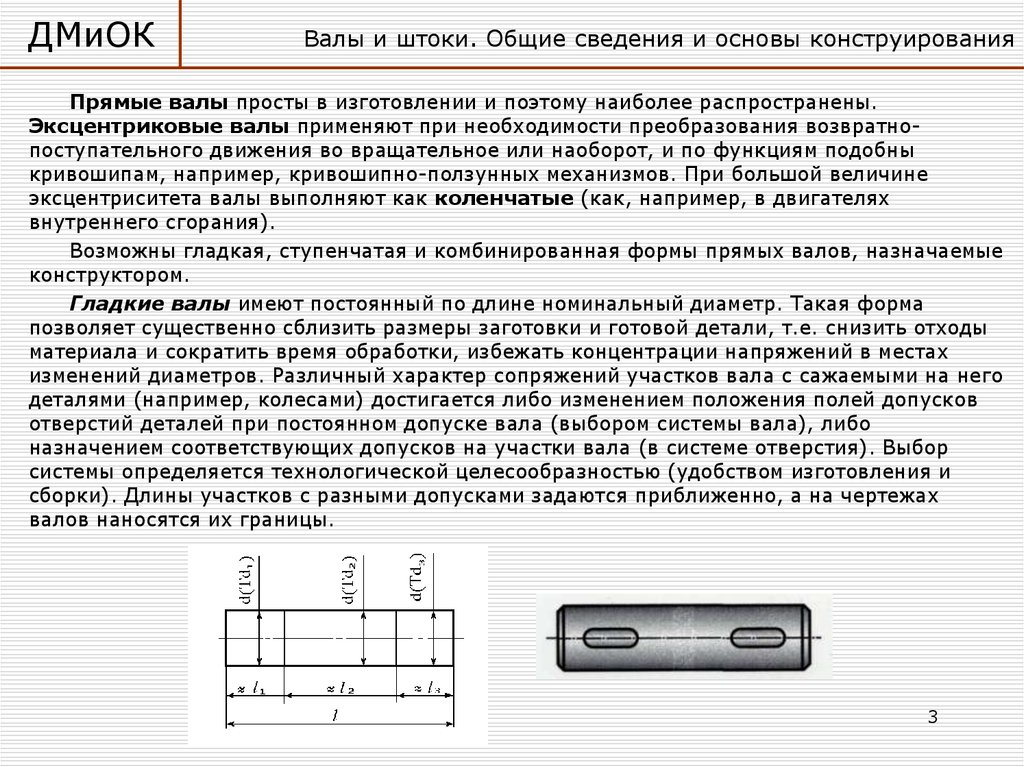

Комбинированные валы совмещают функции элементов передач и валов и

изготавливаются в виде единой детали, например, валы-шестерни или валы-червяки.

Недостатком этих конструкций являются повышенные отходы материала и сложность

изготовления, однако упрощается сборка и повышается точность такого узла.

Валы в поперечном сечении могут выполняться сплошными и полыми.

Внутренние полости получают удалением материала из малонагруженных зон валов,

как правило располагающихся вдоль оси. Полые валы легче сплошных, передающих те же

нагрузки, но более трудоемки при изготовлении. В ряде случаев в полостях (или в

углублениях с торцев валов) удается разместить другие детали и сделать изделие в более

компактным.

Полый вал с отношением диаметра отверстия к наружному диаметру 0.75 легче

сплошного равнопрочного почти в 2 раза.

сплошные

полые

Валы соединяются с помощью муфт или фланцев.

5

6.

ДМиОКВалы и штоки. Общие сведения и основы конструирования

6

7.

ДМиОКВалы и штоки. Общие сведения и основы конструирования

7

8.

ДМиОКВалы и штоки. Общие сведения и основы конструирования

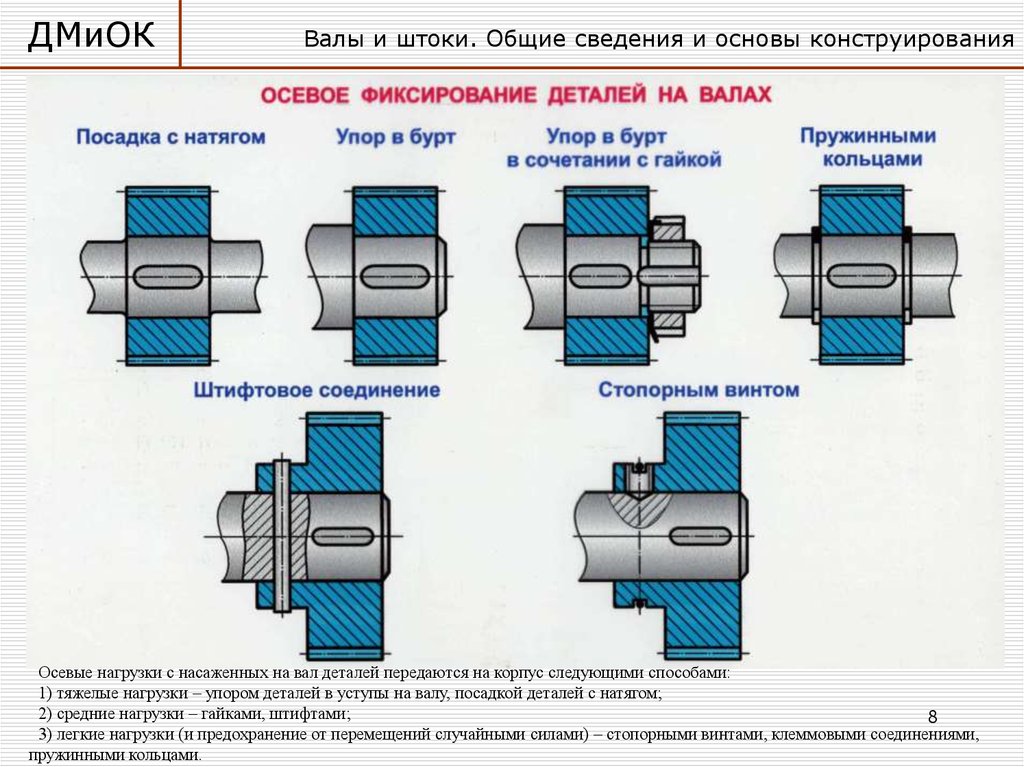

Осевые нагрузки с насаженных на вал деталей передаются на корпус следующими способами:

1) тяжелые нагрузки – упором деталей в уступы на валу, посадкой деталей с натягом;

2) средние нагрузки – гайками, штифтами;

8

3) легкие нагрузки (и предохранение от перемещений случайными силами) – стопорными винтами, клеммовыми соединениями,

пружинными кольцами.

9.

ДМиОКВалы и штоки. Общие сведения и основы конструирования

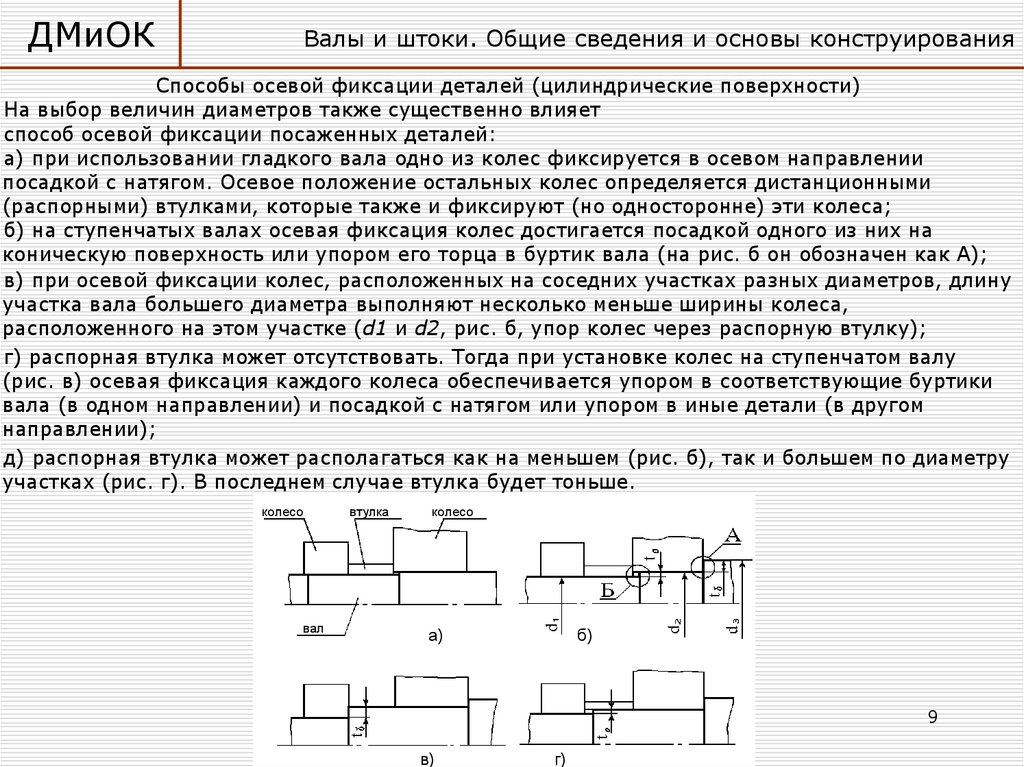

Способы осевой фиксации деталей (цилиндрические поверхности)

На выбор величин диаметров также существенно влияет

способ осевой фиксации посаженных деталей:

а) при использовании гладкого вала одно из колес фиксируется в осевом направлении

посадкой с натягом. Осевое положение остальных колес определяется дистанционными

(распорными) втулками, которые также и фиксируют (но односторонне) эти колеса;

б) на ступенчатых валах осевая фиксация колес достигается посадкой одного из них на

коническую поверхность или упором его торца в буртик вала (на рис. б он обозначен как А);

в) при осевой фиксации колес, расположенных на соседних участках разных диаметров, длину

участка вала большего диаметра выполняют несколько меньше ширины колеса,

расположенного на этом участке (d1 и d2, рис. б, упор колес через распорную втулку);

г) распорная втулка может отсутствовать. Тогда при установке колес на ступенчатом валу

(рис. в) осевая фиксация каждого колеса обеспечивается упором в соответствующие буртики

вала (в одном направлении) и посадкой с натягом или упором в иные детали (в другом

направлении);

д) распорная втулка может располагаться как на меньшем (рис. б), так и большем по диаметру

участках (рис. г). В последнем случае втулка будет тоньше.

колесо

вал

втулка

колесо

а)

б)

9

в)

г)

10.

ДМиОКВалы и штоки. Общие сведения и основы конструирования

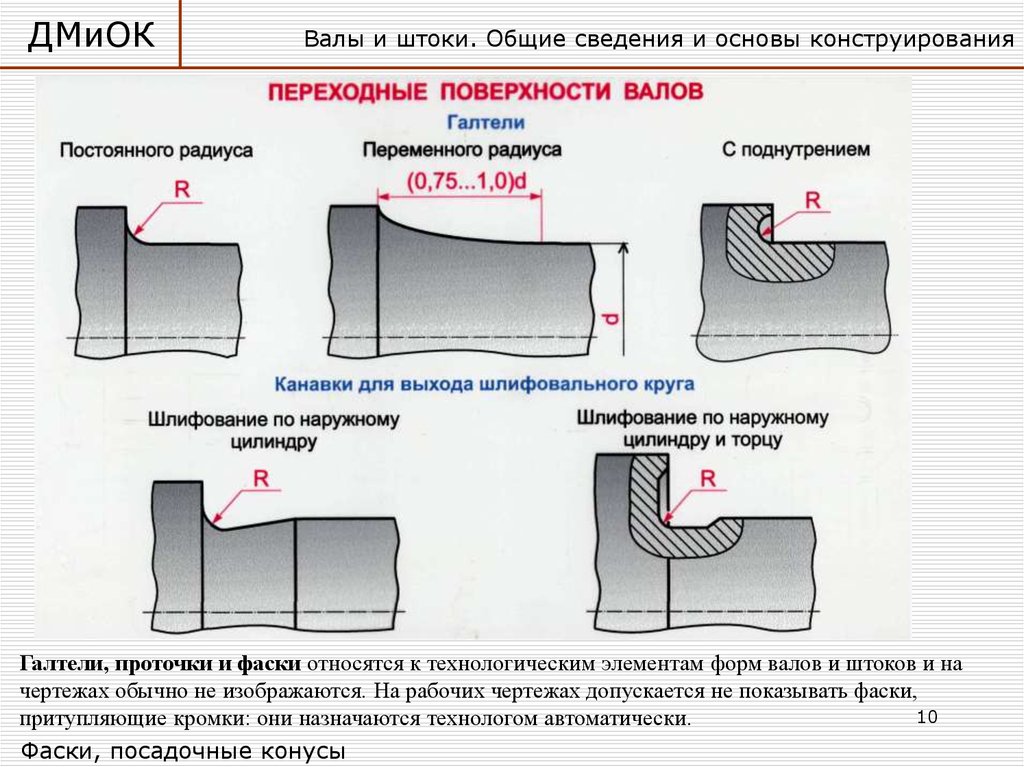

Галтели, проточки и фаски относятся к технологическим элементам форм валов и штоков и на

чертежах обычно не изображаются. На рабочих чертежах допускается не показывать фаски,

10

притупляющие кромки: они назначаются технологом автоматически.

Фаски, посадочные конусы

11.

ДМиОКВалы и штоки. Общие сведения и основы конструирования

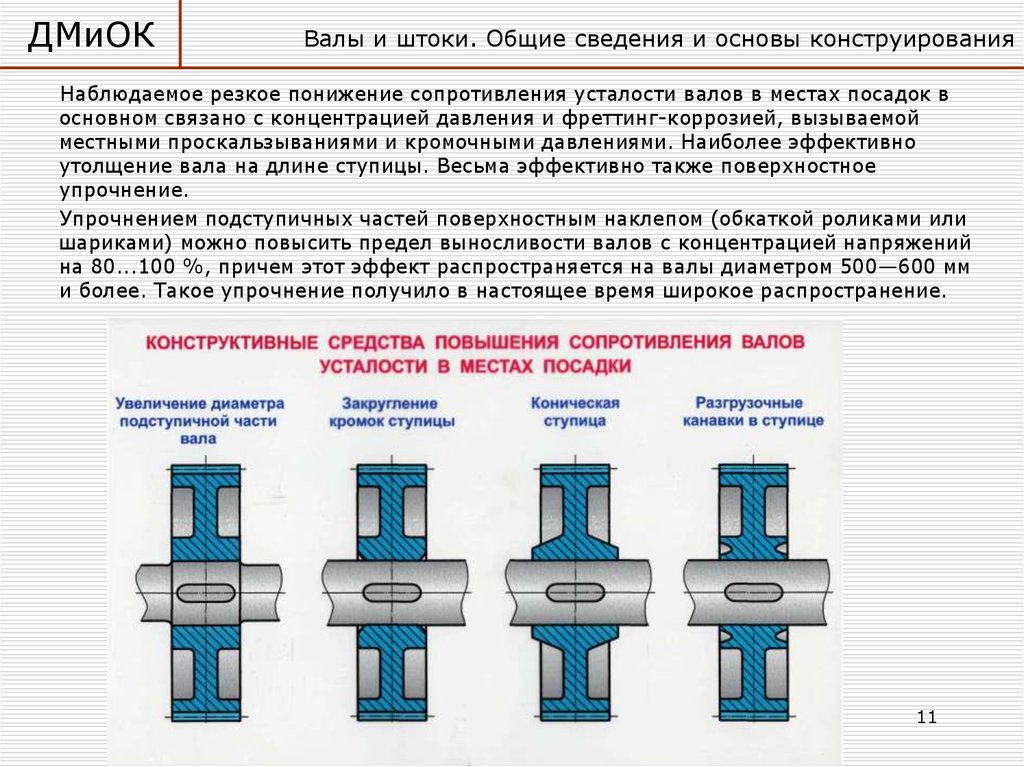

Наблюдаемое резкое понижение сопротивления усталости валов в местах посадок в

основном связано с концентрацией давления и фреттинг-коррозией, вызываемой

местными проскальзываниями и кромочными давлениями. Наиболее эффективно

утолщение вала на длине ступицы. Весьма эффективно также поверхностное

упрочнение.

Упрочнением подступичных частей поверхностным наклепом (обкаткой роликами или

шариками) можно повысить предел выносливости валов с концентрацией напряжений

на 80...100 %, причем этот эффект распространяется на валы диаметром 500—600 мм

и более. Такое упрочнение получило в настоящее время широкое распространение.

11

12.

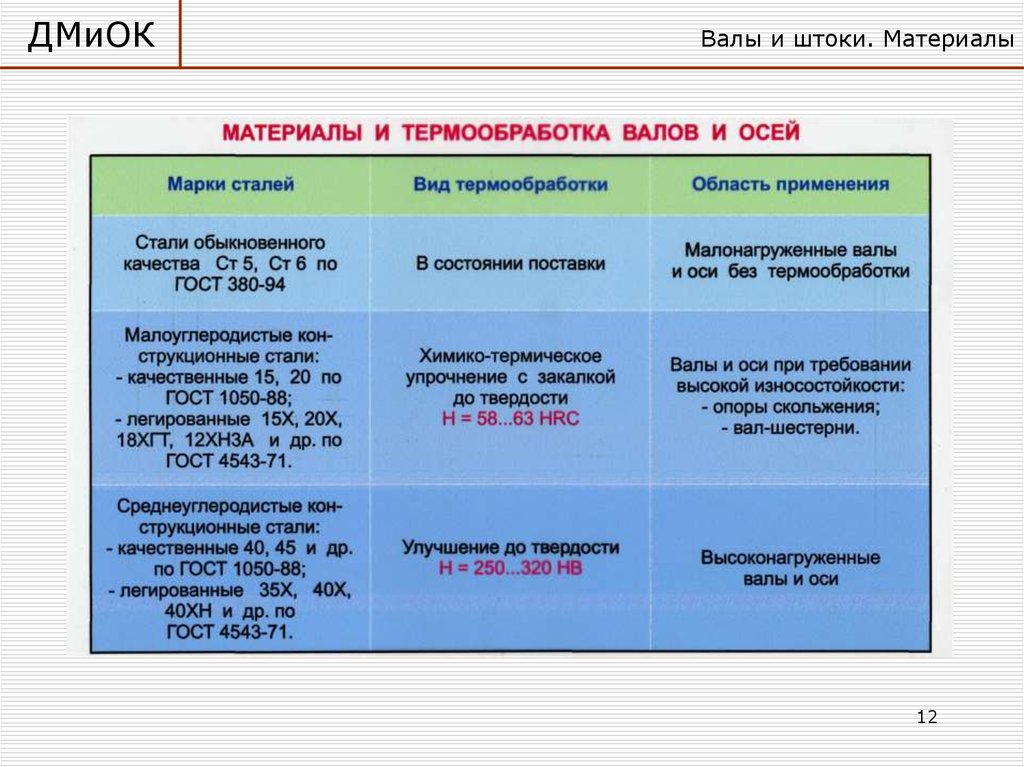

ДМиОКВалы и штоки. Материалы

12

13.

ДМиОКВалы и штоки. Критерии работоспособности

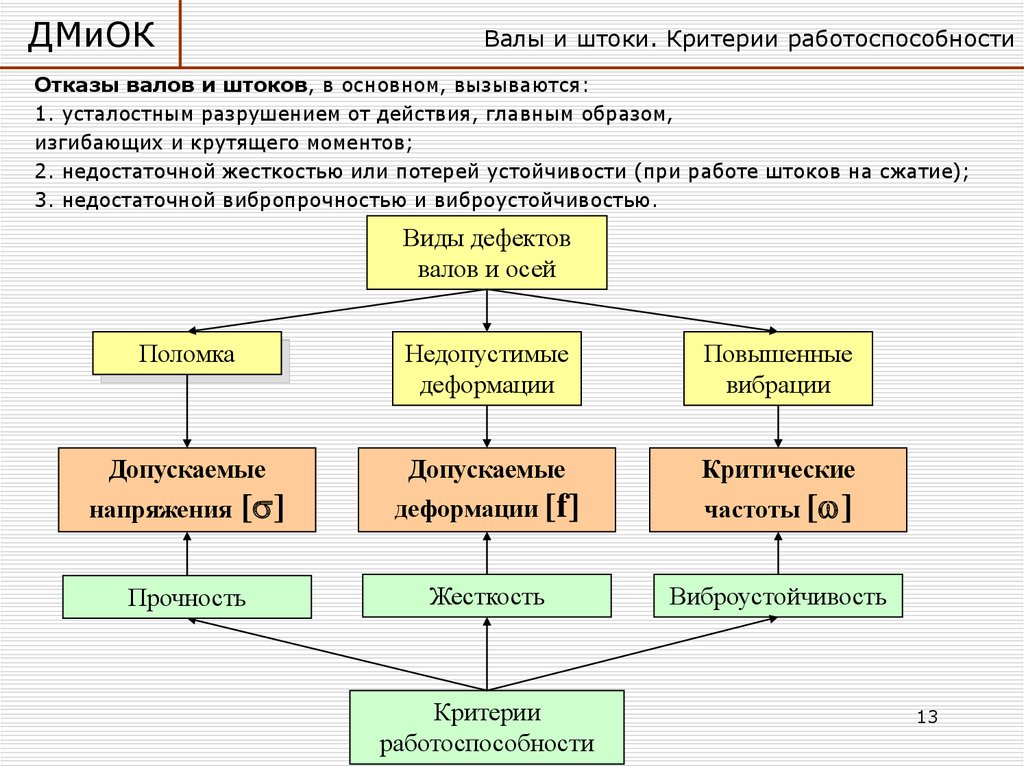

Отказы валов и штоков, в основном, вызываются:

1. усталостным разрушением от действия, главным образом,

изгибающих и крутящего моментов;

2. недостаточной жесткостью или потерей устойчивости (при работе штоков на сжатие);

3. недостаточной вибропрочностью и виброустойчивостью.

Виды дефектов

валов и осей

Поломка

Недопустимые

деформации

Повышенные

вибрации

Допускаемые

Допускаемые

Критические

деформации [f]

частоты [ ]

Жесткость

Виброустойчивость

напряжения

[ ]

Прочность

Критерии

работоспособности

13

14.

ДМиОКВалы и штоки. Расчетные схемы

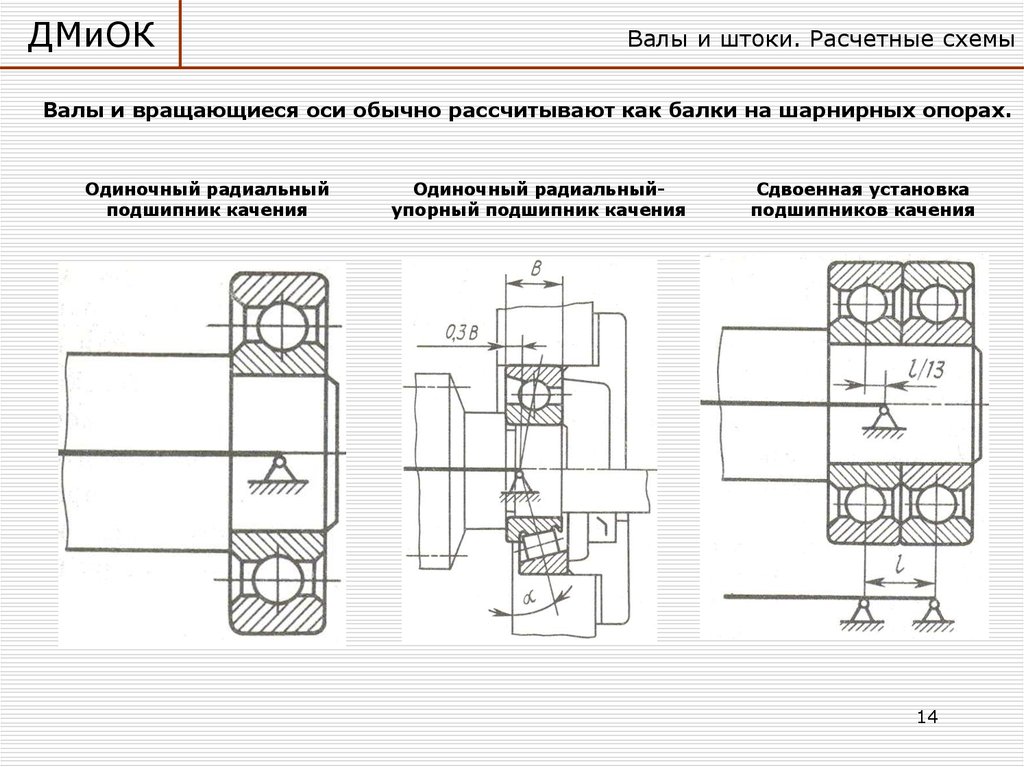

Валы и вращающиеся оси обычно рассчитывают как балки на шарнирных опорах.

Одиночный радиальный

подшипник качения

Одиночный радиальныйупорный подшипник качения

Сдвоенная установка

подшипников качения

14

15.

ДМиОКВалы и штоки. Расчетные схемы

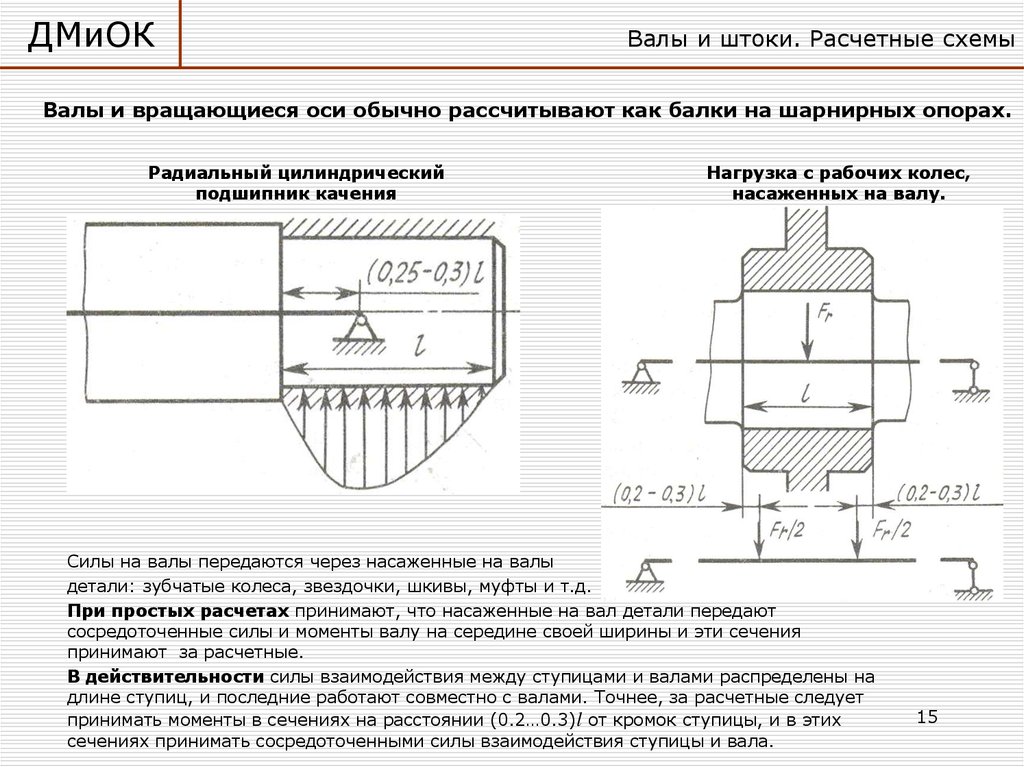

Валы и вращающиеся оси обычно рассчитывают как балки на шарнирных опорах.

Радиальный цилиндрический

подшипник качения

Нагрузка с рабочих колес,

насаженных на валу.

Силы на валы передаются через насаженные на валы

детали: зубчатые колеса, звездочки, шкивы, муфты и т.д.

При простых расчетах принимают, что насаженные на вал детали передают

сосредоточенные силы и моменты валу на середине своей ширины и эти сечения

принимают за расчетные.

В действительности силы взаимодействия между ступицами и валами распределены на

длине ступиц, и последние работают совместно с валами. Точнее, за расчетные следует

принимать моменты в сечениях на расстоянии (0.2…0.3)l от кромок ступицы, и в этих

сечениях принимать сосредоточенными силы взаимодействия ступицы и вала.

15

16.

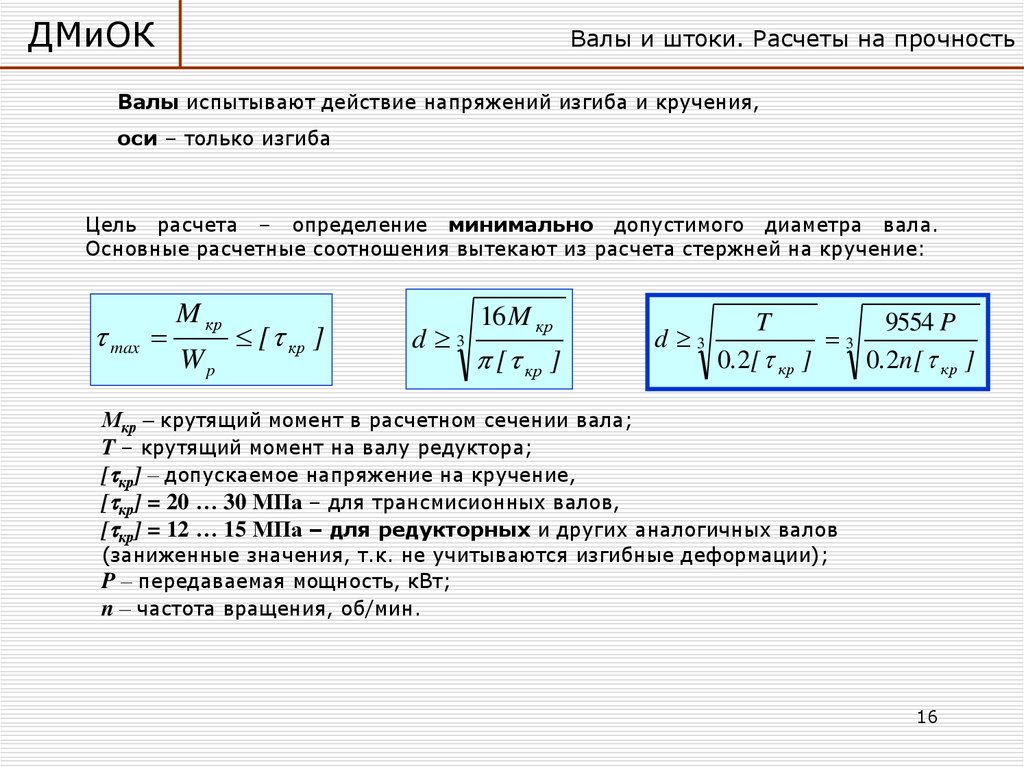

ДМиОКВалы и штоки. Расчеты на прочность

Валы испытывают действие напряжений изгиба и кручения,

оси – только изгиба

Цель расчета – определение минимально допустимого диаметра вала.

Основные расчетные соотношения вытекают из расчета стержней на кручение:

max

M кр

Wp

[ кр ]

d

3

16 M кр

[ кр ]

d 3

T

9554 P

3

0.2[ кр ]

0.2n[ кр ]

Мкр – крутящий момент в расчетном сечении вала;

T – крутящий момент на валу редуктора;

[ кр] – допускаемое напряжение на кручение,

[ кр] = 20 … 30 МПа – для трансмисионных валов,

[ кр] = 12 … 15 МПа – для редукторных и других аналогичных валов

(заниженные значения, т.к. не учитываются изгибные деформации);

P – передаваемая мощность, кВт;

n – частота вращения, об/мин.

16

17.

ДМиОКВалы и штоки. Расчеты на прочность

Для основного расчета валов необходимо вычислять

изгибающие и крутящие моменты в опасных сечениях.

Опасное сечение определяется эпюрами моментом,

размерами сечений вала и концентрацией напряжений.

Результирующий изгибающий момент

M E M x2 M y2

Например, для сечения I-I

2

a ab

сa

ab

M E Fr

M a Ft

Fм

l

l

l

l

2

Большинство муфт вследствие неизбежной несоосности соединяемых

валов нагружают вал дополнительной силой FМ.Значение силы FМ

зависит от типа муфты.

Направление силы FМ. выбирают таким образом, чтобы она

увеличивала напряжения и деформации oт силы Ft (худший случай).

Для стандартных редукторов общего применения применяют:

FM 125 T

— входные и выходные валы одноступенчатых редукторов;

FM 250 T

— выходные валы многоступенчатых редукторов.

Здесь T – в Н∙м.

Эти формулы учитывают, что в общем случае на конце вала может

быть установлена не только муфта, а шестерня, звездочка или 17

шкив.

18.

ДМиОКВалы и штоки. Расчеты на прочность

На практике установлено, что для валов основным видом разрушения является

усталостное. Статическое разрушение наблюдается значительно реже.

Оно происходит под действием случайных кратковременных перегрузок.

Поэтому для валов расчет на сопротивление усталости является основным.

Вследствие вращения вала напряжения изгиба в различных точках его поперечного

сечения изменяются по симметричному циклу, даже при постоянной нагрузке

(исключение составляют случаи, когда нагрузка вращается вместе с валом).

Напряжения кручения изменяются пропорционально изменению нагрузки. В

большинстве случаев трудно установить действительный цикл нагрузки машины в

условиях эксплуатации. Тогда расчет выполняют условно по номинальной нагрузке,

а циклы напряжений принимают – симметричным для напряжений изгиба (рис. а) и

отнулевым для напряжений кручения (рис. 6). Выбор отнулевого цикла для

напряжений кручения обосновывают тем, что большинство машин работает с

переменным крутящим моментом, а знак момента изменяется только у реверсивных

машин. Неточность такого приближенного расчета компенсируют при выборе

запасов прочности.

18

19.

ДМиОКВалы и штоки. Расчеты на прочность

Среднее напряжение:

m

Амплитуда переменного напряжения:

a

Коэффициент асимметрии цикла:

m ax m in

2

max min

2

r

m

a

m ax m in

2

max min

2

m in

r m in

m ax

m ax

r = – 1 – симметричный цикл; r = 0 – пульсационный (отнулевой цикл)

19

20.

ДМиОКВалы и штоки. Расчеты на прочность

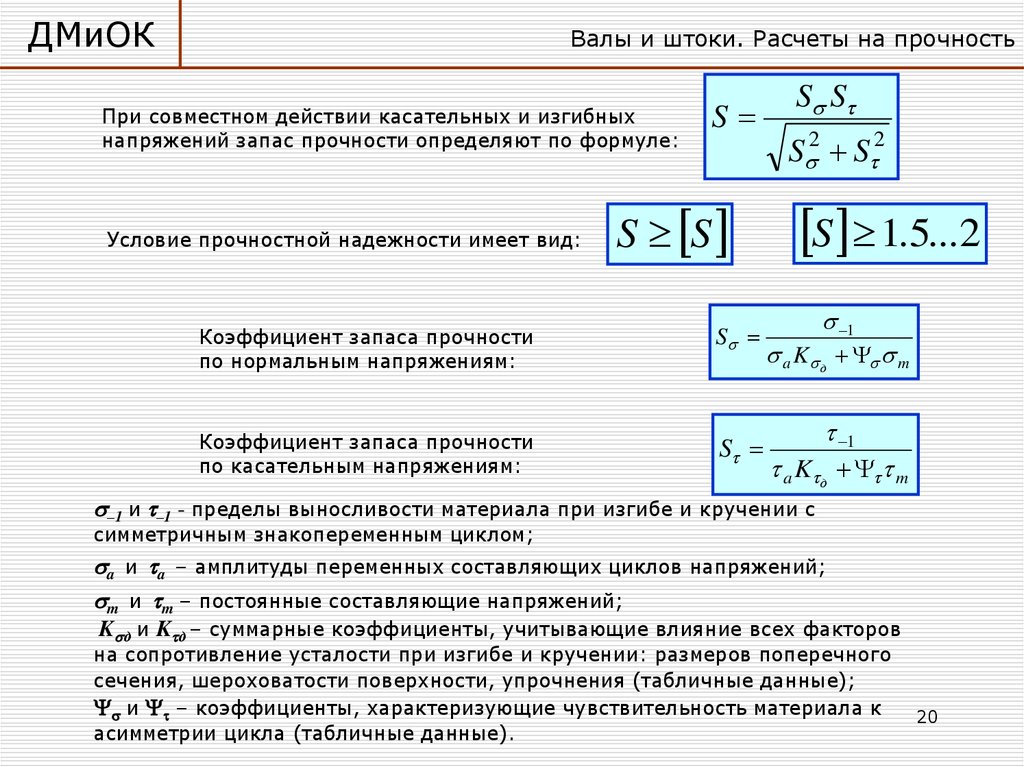

При совместном действии касательных и изгибных

напряжений запас прочности определяют по формуле:

Условие прочностной надежности имеет вид:

S

S S

Коэффициент запаса прочности

по нормальным напряжениям:

S

Коэффициент запаса прочности

по касательным напряжениям:

S

S S

S 2 S 2

S 1.5...2

1

a K д m

1

a K д m

–1 и –1 - пределы выносливости материала при изгибе и кручении с

симметричным знакопеременным циклом;

a и a – амплитуды переменных составляющих циклов напряжений;

m и m – постоянные составляющие напряжений;

K д и K д – суммарные коэффициенты, учитывающие влияние всех факторов

на сопротивление усталости при изгибе и кручении: размеров поперечного

сечения, шероховатости поверхности, упрочнения (табличные данные);

и – коэффициенты, характеризующие чувствительность материала к

асимметрии цикла (табличные данные).

20

21.

ДМиОКВалы и штоки. Расчеты на прочность

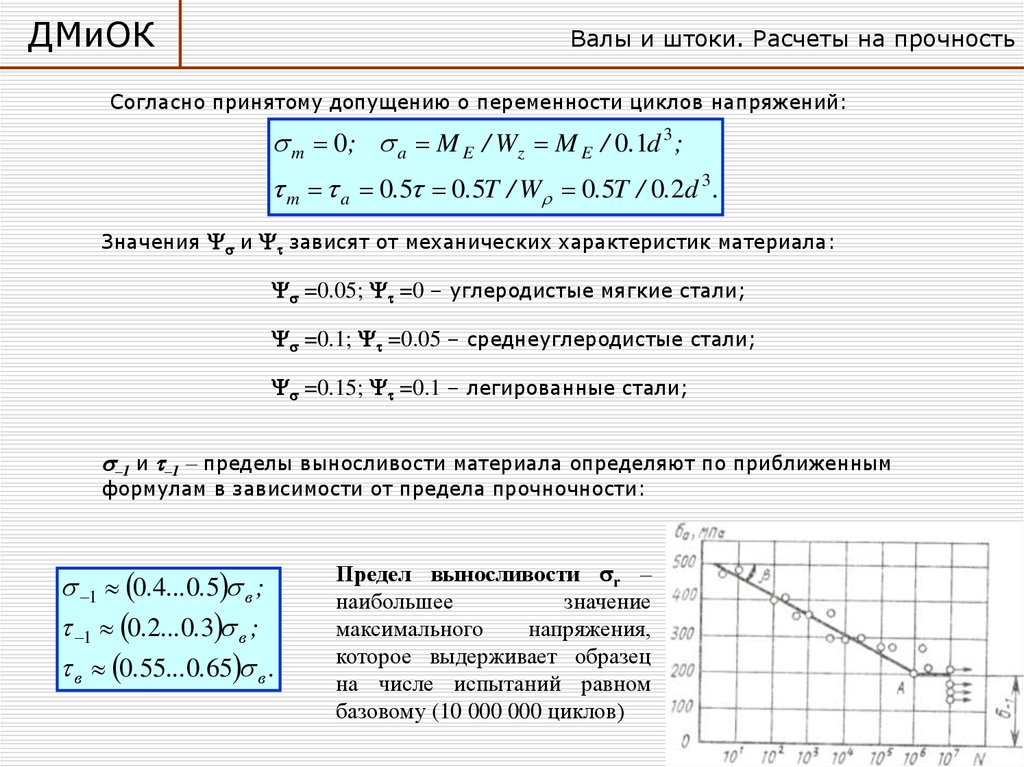

Согласно принятому допущению о переменности циклов напряжений:

m 0; a M E / Wz M E / 0.1d 3 ;

m a 0.5 0.5T / W 0.5T / 0.2d 3 .

Значения и зависят от механических характеристик материала:

=0.05; =0 – углеродистые мягкие стали;

=0.1; =0.05 – среднеуглеродистые стали;

=0.15; =0.1 – легированные стали;

–1 и –1 – пределы выносливости материала определяют по приближенным

формулам в зависимости от предела прочночности:

1 0.4...0.5 в ;

1 0.2...0.3 в ;

в 0.55...0.65 в .

Предел выносливости r –

наибольшее

значение

максимального

напряжения,

которое выдерживает образец

на числе испытаний равном

базовому (10 000 000 циклов)

21

22.

ДМиОКВалы и штоки. Расчеты на прочность

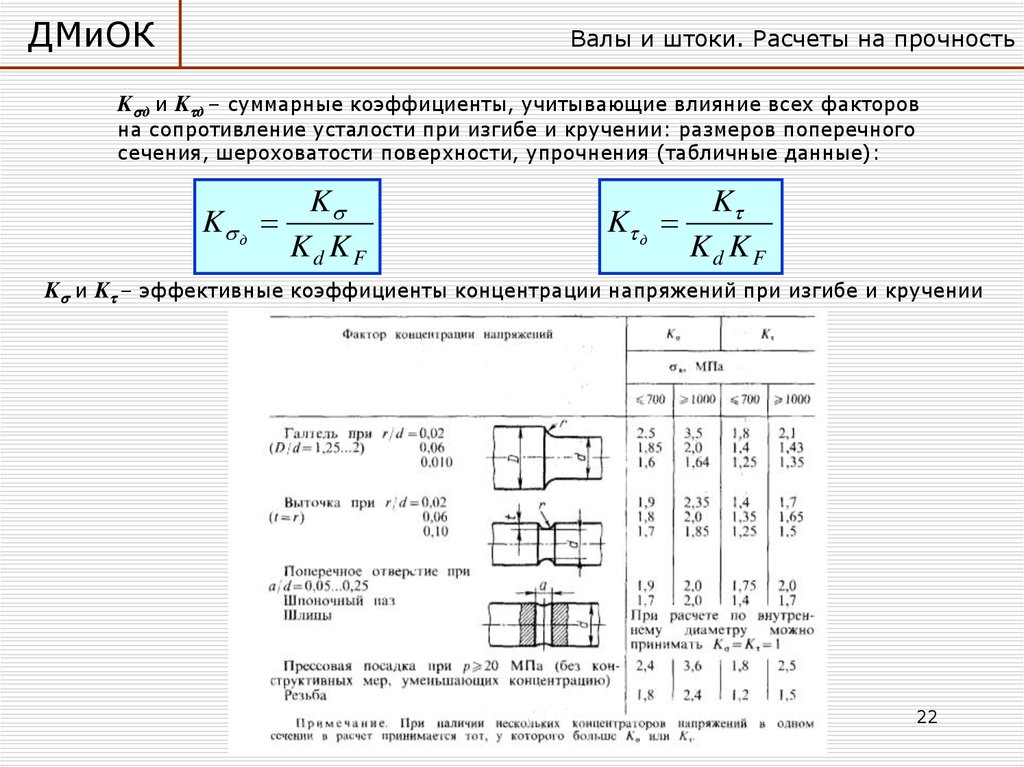

K д и K д – суммарные коэффициенты, учитывающие влияние всех факторов

на сопротивление усталости при изгибе и кручении: размеров поперечного

сечения, шероховатости поверхности, упрочнения (табличные данные):

K д

K

Kd K F

K д

K

Kd K F

K и K – эффективные коэффициенты концентрации напряжений при изгибе и кручении

22

23.

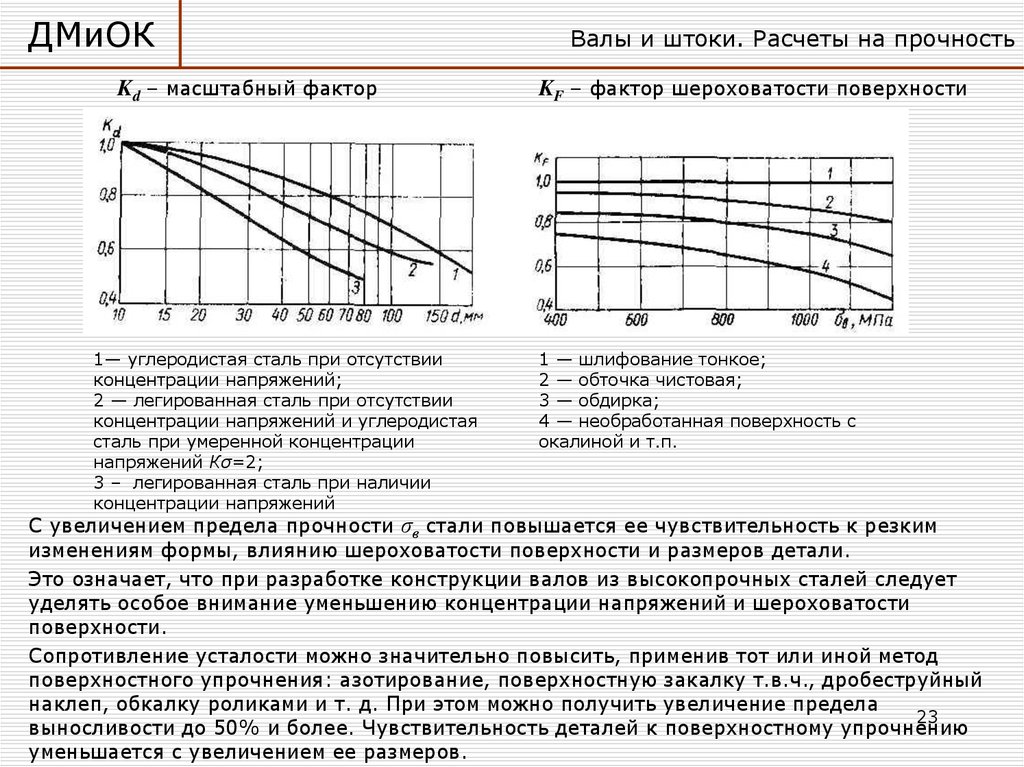

ДМиОКKd – масштабный фактор

1— углеродистая сталь при отсутствии

концентрации напряжений;

2 — легированная сталь при отсутствии

концентрации напряжений и углеродистая

сталь при умеренной концентрации

напряжений Кσ=2;

3 – легированная сталь при наличии

концентрации напряжений

Валы и штоки. Расчеты на прочность

KF – фактор шероховатости поверхности

1 — шлифование тонкое;

2 — обточка чистовая;

3 — обдирка;

4 — необработанная поверхность с

окалиной и т.п.

С увеличением предела прочности σв стали повышается ее чувствительность к резким

изменениям формы, влиянию шероховатости поверхности и размеров детали.

Это означает, что при разработке конструкции валов из высокопрочных сталей следует

уделять особое внимание уменьшению концентрации напряжений и шероховатости

поверхности.

Сопротивление усталости можно значительно повысить, применив тот или иной метод

поверхностного упрочнения: азотирование, поверхностную закалку т.в.ч., дробеструйный

наклеп, обкалку роликами и т. д. При этом можно получить увеличение предела

23

выносливости до 50% и более. Чувствительность деталей к поверхностному упрочнению

уменьшается с увеличением ее размеров.

24.

ДМиОКВалы и штоки. Расчеты на прочность

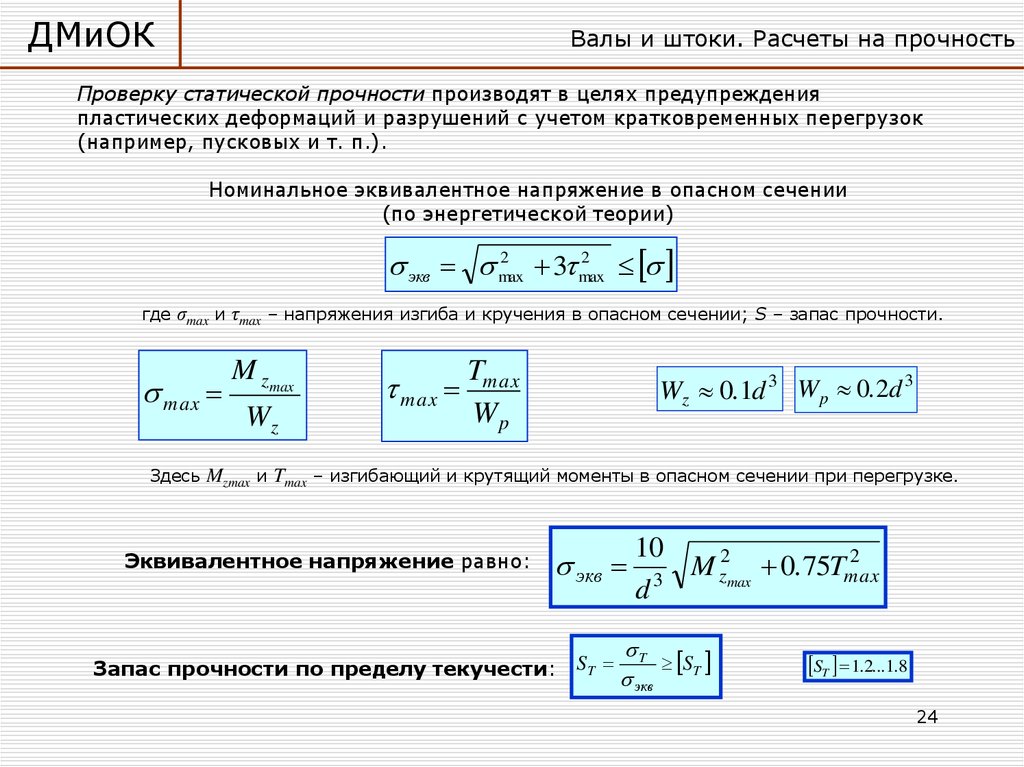

Проверку статической прочности производят в целях предупреждения

пластических деформаций и разрушений с учетом кратковременных перегрузок

(например, пусковых и т. п.).

Номинальное эквивалентное напряжение в опасном сечении

(по энергетической теории)

2

2

экв max

3 max

где σmax и τmax – напряжения изгиба и кручения в опасном сечении; S – запас прочности.

m ax

M zmax

Wz

Tm ax

m ax

Wp

Wz 0.1d 3 W p 0.2d 3

Здесь Mzmax и Tmax – изгибающий и крутящий моменты в опасном сечении при перегрузке.

Эквивалентное напряжение равно:

экв

Запас прочности по пределу текучести: ST

10

2

2

M

0

.

75

T

zmax

max

d3

T

ST

экв

ST 1.2...1.8

24

25.

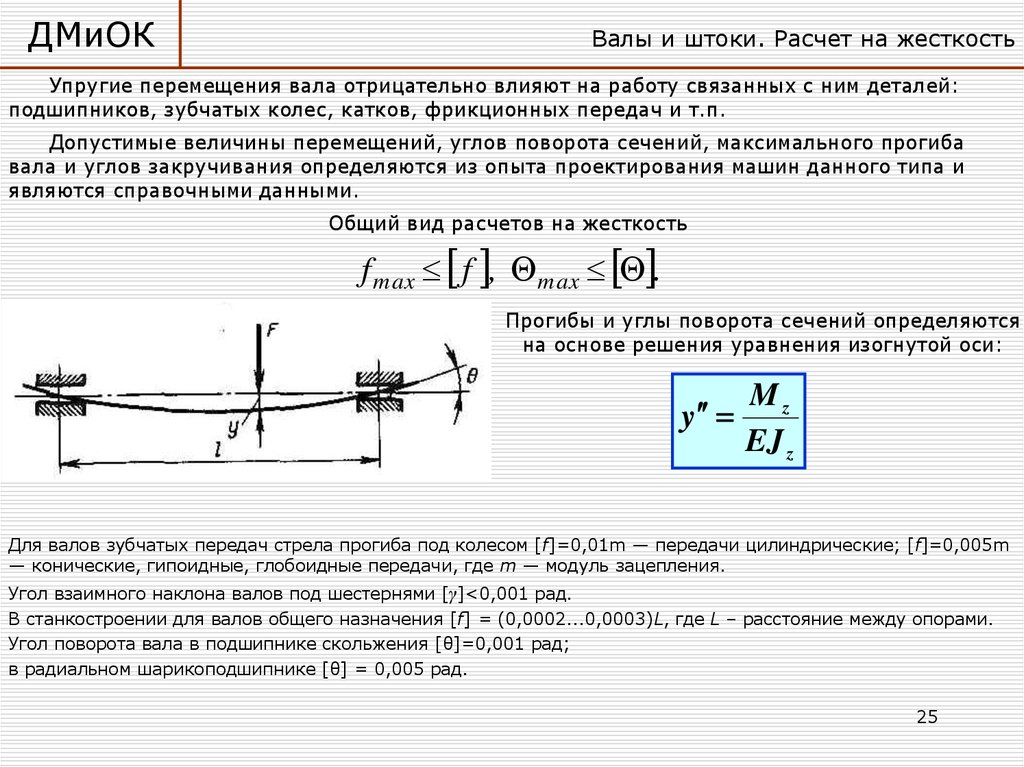

ДМиОКВалы и штоки. Расчет на жесткость

Упругие перемещения вала отрицательно влияют на работу связанных с ним деталей:

подшипников, зубчатых колес, катков, фрикционных передач и т.п.

Допустимые величины перемещений, углов поворота сечений, максимального прогиба

вала и углов закручивания определяются из опыта проектирования машин данного типа и

являются справочными данными.

Общий вид расчетов на жесткость

f max f , max .

Прогибы и углы поворота сечений определяются

на основе решения уравнения изогнутой оси:

y

Mz

EJ z

Для валов зубчатых передач стрела прогиба под колесом [f]=0,01m — передачи цилиндрические; [f]=0,005m

— конические, гипоидные, глобоидные передачи, где m — модуль зацепления.

Угол взаимного наклона валов под шестернями [γ]<0,001 рад.

В станкостроении для валов общего назначения [f] = (0,0002...0,0003)L, где L – расстояние между опорами.

Угол поворота вала в подшипнике скольжения [θ]=0,001 рад;

в радиальном шарикоподшипнике [θ] = 0,005 рад.

25

26.

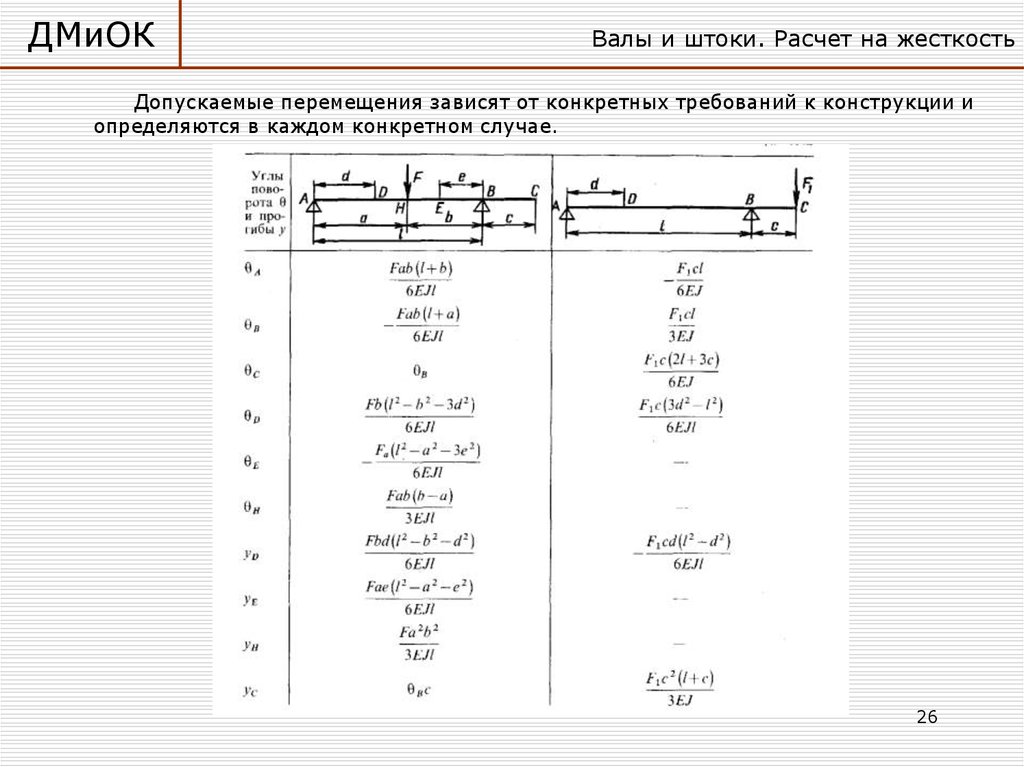

ДМиОКВалы и штоки. Расчет на жесткость

Допускаемые перемещения зависят от конкретных требований к конструкции и

определяются в каждом конкретном случае.

26

27.

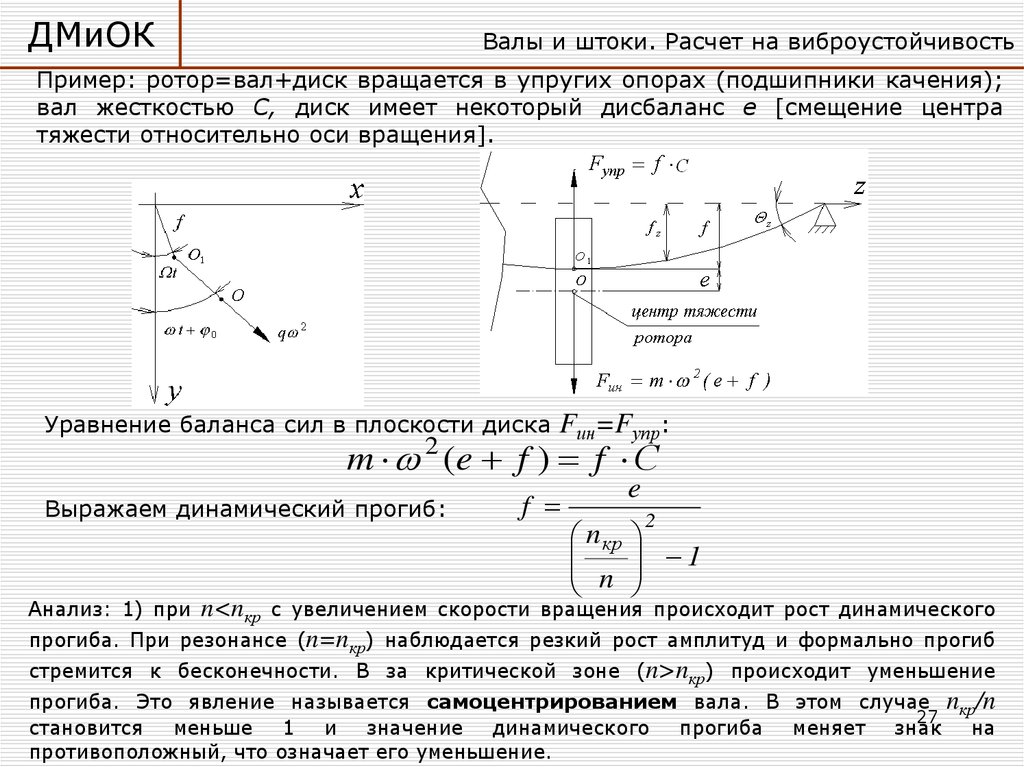

ДМиОКВалы и штоки. Расчет на виброустойчивость

Пример: ротор=вал+диск вращается в упругих опорах (подшипники качения);

вал жесткостью C, диск имеет некоторый дисбаланс e [смещение центра

тяжести относительно оси вращения].

Уравнение баланса сил в плоскости диска

Fин=Fупр:

m (e f ) f С

2

Выражаем динамический прогиб:

Анализ: 1) при

n<nкр

f

e

nкр

n

2

1

с увеличением скорости вращения происходит рост динамического

прогиба. При резонансе (n=nкр) наблюдается резкий рост амплитуд и формально прогиб

стремится к бесконечности. В за критической зоне (n>nкр) происходит уменьшение

прогиба. Это явление называется самоцентрированием вала. В этом случае nкр/n

27

становится меньше 1 и значение динамического прогиба меняет знак на

противоположный, что означает его уменьшение.

28.

ДМиОКВалы и штоки. Расчет на виброустойчивость

Большинство валов работает в дорезонансной зоне, причем для уменьшения опасности

резонанса повышают их жесткость и, следовательно, собственные частоты колебаний.

При больших частотах вращения, например, в быстроходных турбинах и центрифугах

применяют валы, работающие в зарезонансной зоне. Для того чтобы отойти от области

резонанса, валы делают повышенной податливости. При разгоне и торможении проход через

критические частоты вращения во избежание аварий осуществляют с возможно большей

скоростью; применяют специальные ограничители амплитуд колебаний;

быстровращающиеся детали тщательно балансируют.

Из возможных крутильных колебаний основное значение обычно имеют колебания

привода в целом.

При определении частот собственных колебаний рассчитываемую систему или вал

приводят к валу постоянного диаметра с сосредоточенными массами.

При определении податливости необходимо учитывать контактные деформации в

шпоночных и шлицевых соединениях, а также влияние прогибов валов, несущих передачи, на

угол закручивания системы. Мелкие массы заменяют одной равнодействующей, приложенной

в их центре массы. Систему по возможности сводят к двух- или трехмассовой, позволяющей

использовать для определения частот колебаний формулы, приведенные в специальной

литературе.

28

29.

ДМиОКВалы и штоки. Гибкие валы

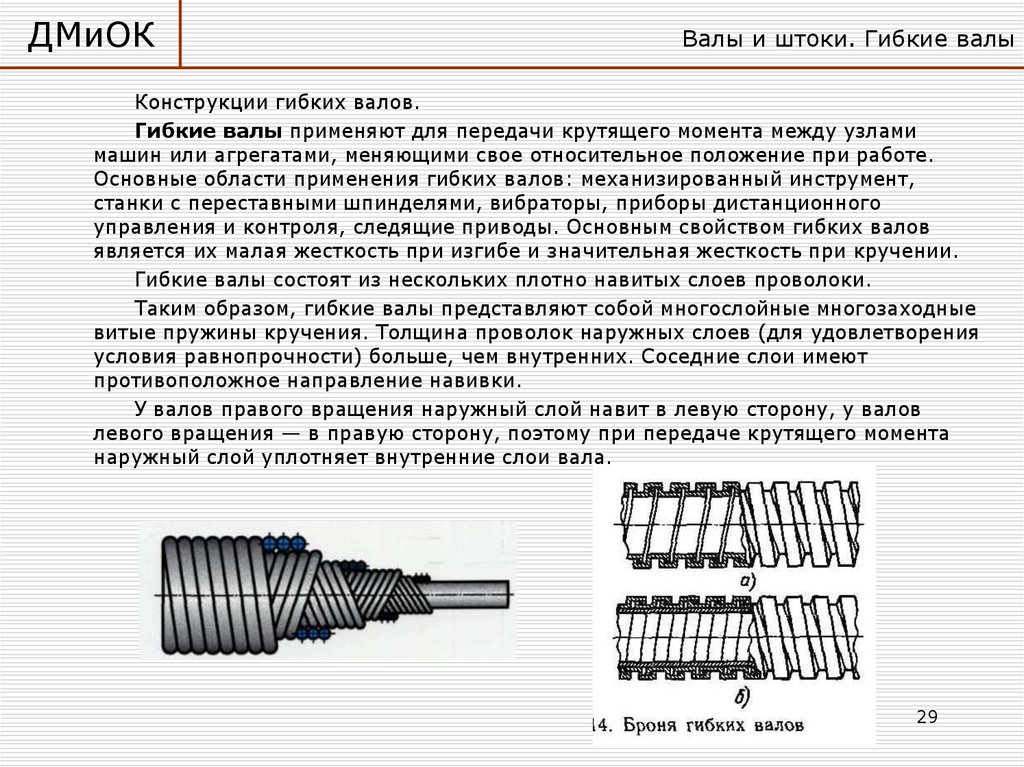

Конструкции гибких валов.

Гибкие валы применяют для передачи крутящего момента между узлами

машин или агрегатами, меняющими свое относительное положение при работе.

Основные области применения гибких валов: механизированный инструмент,

станки с переставными шпинделями, вибраторы, приборы дистанционного

управления и контроля, следящие приводы. Основным свойством гибких валов

является их малая жесткость при изгибе и значительная жесткость при кручении.

Гибкие валы состоят из нескольких плотно навитых слоев проволоки.

Таким образом, гибкие валы представляют собой многослойные многозаходные

витые пружины кручения. Толщина проволок наружных слоев (для удовлетворения

условия равнопрочности) больше, чем внутренних. Соседние слои имеют

противоположное направление навивки.

У валов правого вращения наружный слой навит в левую сторону, у валов

левого вращения — в правую сторону, поэтому при передаче крутящего момента

наружный слой уплотняет внутренние слои вала.

29

30.

ДМиОКВалы и штоки. Гибкие валы

30

31.

ДМиОКПодшипники качения

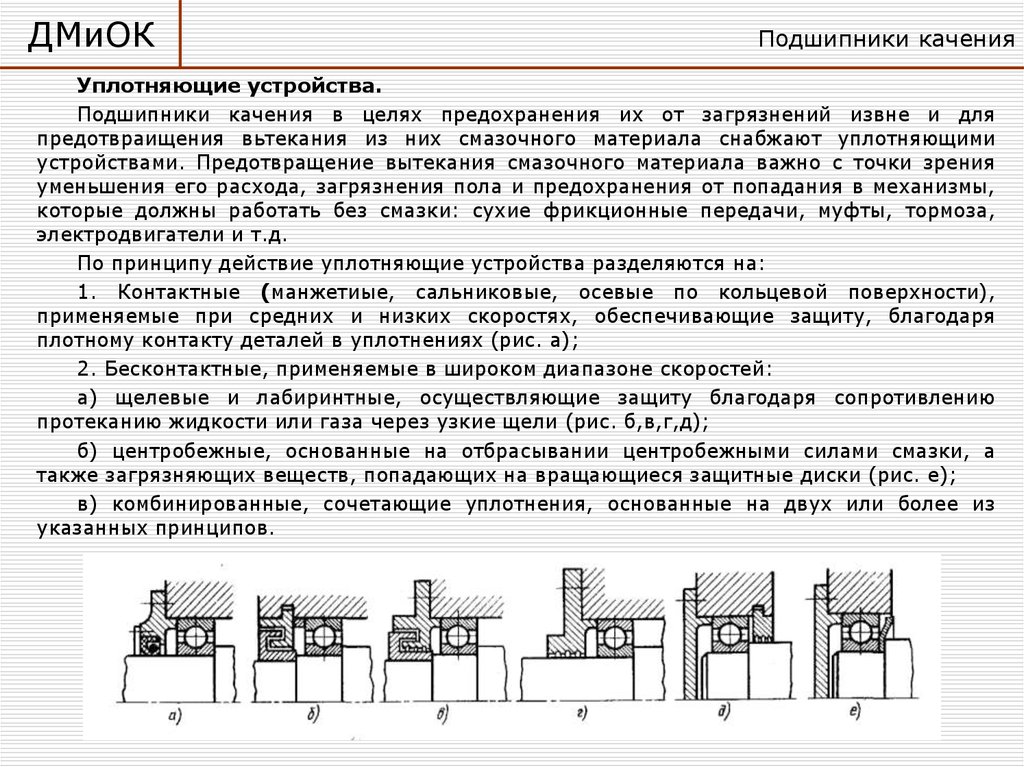

Уплотняющие устройства.

Подшипники качения в целях предохранения их от загрязнений извне и для

предотвраищения вьтекания из них смазочного материала снабжают уплотняющими

устройствами. Предотвращение вытекания смазочного материала важно с точки зрения

уменьшения его расхода, загрязнения пола и предохранения от попадания в механизмы,

которые должны работать без смазки: сухие фрикционные передачи, муфты, тормоза,

электродвигатели и т.д.

По принципу действие уплотняющие устройства разделяются на:

1. Контактные (манжетиые, сальниковые, осевые по кольцевой поверхности),

применяемые при средних и низких скоростях, обеспечивающие защиту, благодаря

плотному контакту деталей в уплотнениях (рис. а);

2. Бесконтактные, применяемые в широком диапазоне скоростей:

а) щелевые и лабиринтные, осуществляющие защиту благодаря сопротивлению

протеканию жидкости или газа через узкие щели (рис. б,в,г,д);

б) центробежные, основанные на отбрасывании центробежными силами смазки, а

также загрязняющих веществ, попадающих на вращающиеся защитные диски (рис. е);

в) комбинированные, сочетающие уплотнения, основанные на двух или более из

указанных принципов.

31

32.

ДМиОКПодшипники качения

Применяют также подшипники со встроенными

уплотнениями. Подшипники с двумя защитными

шайбами выпускают с заправленными смазочным

материалом.

Монтаж и демонтаж подшипников

Общим правилом монтажа и демонтажа подшипников является условие, что усилие

передается непосредственно на то кольцо, которое напрессовывается или снимается, а не

передается через тела качения, иначе на дорожках и телах качения образуются вмятины.

Подшипники, устанавливаемые на вал со значительными натягами, особенно

крупногабаритные подшипники, следует монтировать на вал в нагретом до 80... 90 °С (в

масляной ванне) состоянии или охлаждать вал сухим льдом. В остальных случаях

установки подшипников с натягом их можно напрессовывать на вал с помощью

гидравлических или винтовых прессов.

Посадка подшипников на вал ударами молотка через медную или алюминиевую

выколотку или трубку допустима только при малых натягах для мелких и средних

подшипников.

Демонтаж подшипников производится

с помощью специальных съемников.

32

Механика

Механика