Похожие презентации:

Химическая технология ситаллов и композитов. Прессование

1. =ееееееееееееееееееееееееееееееееееееееееееееееееееееееееееееееееееееееееееееееееееееееепк

=еееееееееееееееееееееееееееееееееееееееееееееееееееееееееее

Химическая

технология

еееееееееееееееееееееееееееепк

ситаллов

и композитов

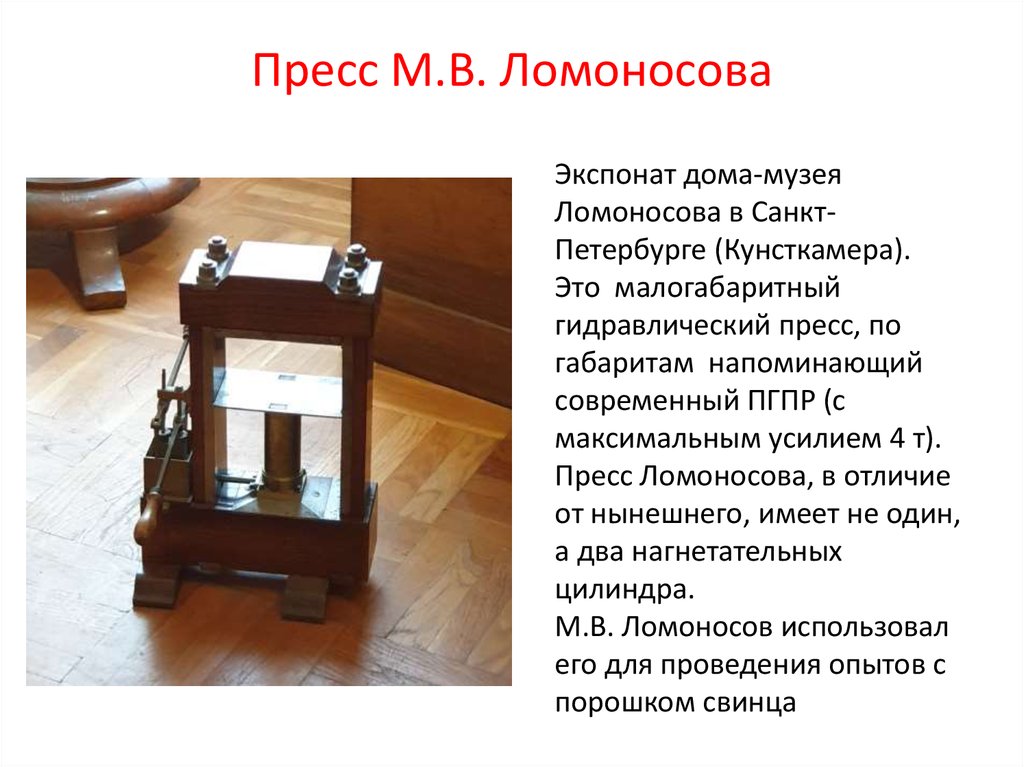

2. Пресс М.В. Ломоносова

Экспонат дома-музеяЛомоносова в СанктПетербурге (Кунсткамера).

Это малогабаритный

гидравлический пресс, по

габаритам напоминающий

современный ПГПР (с

максимальным усилием 4 т).

Пресс Ломоносова, в отличие

от нынешнего, имеет не один,

а два нагнетательных

цилиндра.

М.В. Ломоносов использовал

его для проведения опытов с

порошком свинца

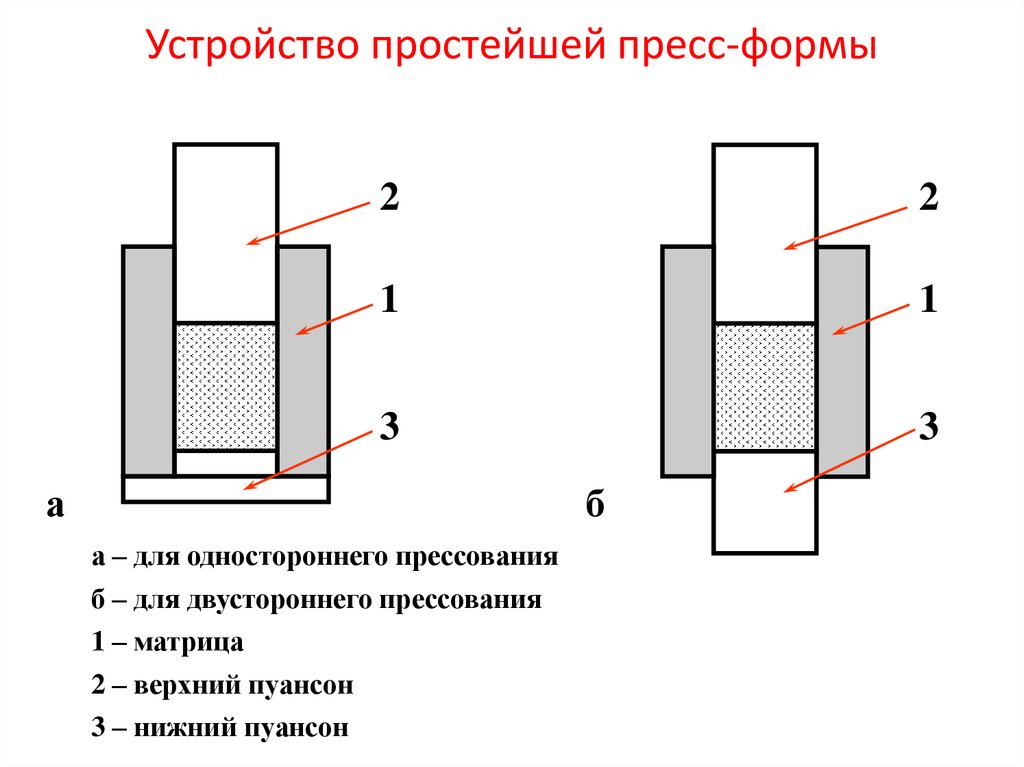

3. ПОРОШКОВЫЕ ТЕХНОЛОГИИ

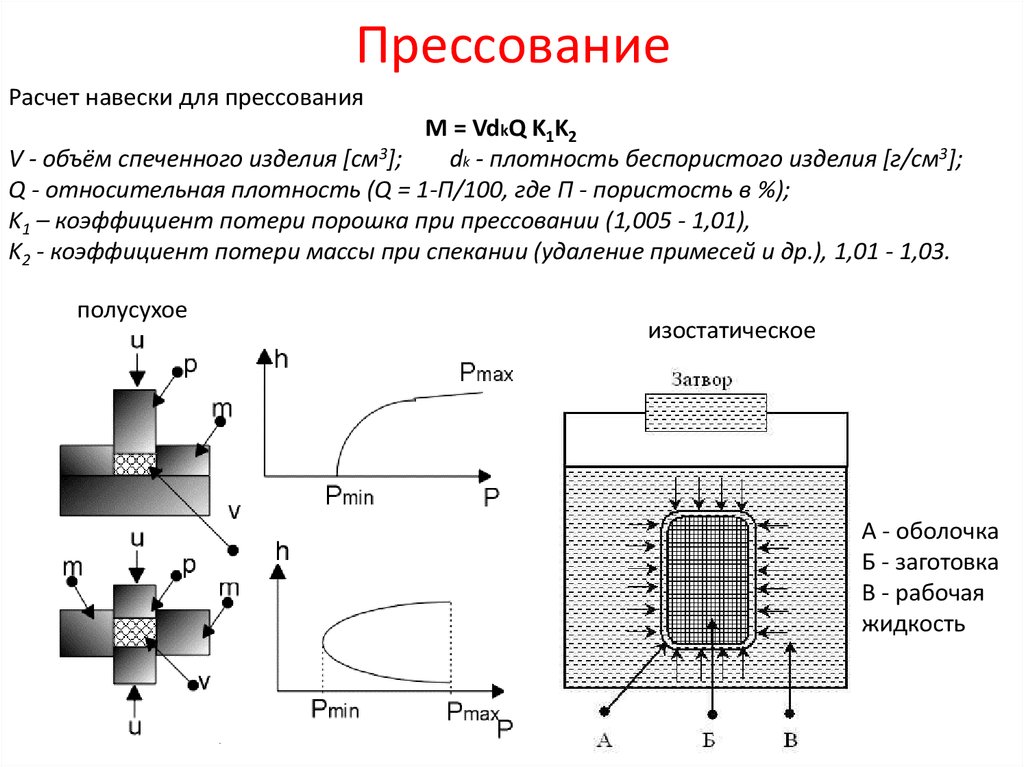

Порошковая технология – область техники, охватывающаяпроцессы получения порошков металлов и соединений и

процессы изготовления изделий из них без расплавления.

Характерной особенностью порошкового метода является

применение исходного материала в виде порошков, из которых

прессованием формуются изделия заданной формы и

размеров.

Полученные заготовки подвергаются спеканию при

температуре ниже температуры плавления основного

компонента (~0,7 Тпл).

Порошковыми методами изготавливают твердые сплавы,

пористые материалы: антифрикционные и фрикционные,

фильтры; электропроводники, конструкционные детали, в том

числе работающие при высоких температурах и в агрессивных

средах.

4. Основные достоинства порошковой технологии

• возможность изготовления деталей из тугоплавкихметаллов и соединений, когда другие методы

использовать невозможно;

• значительная экономия материала за счет

получения изделий высокой точности, в

минимальной степени нуждающихся в

последующей механической обработке (отходы

составляют не более 1…3 %);

• возможность получения материалов максимальной

чистоты;

• простота порошковой технологии.

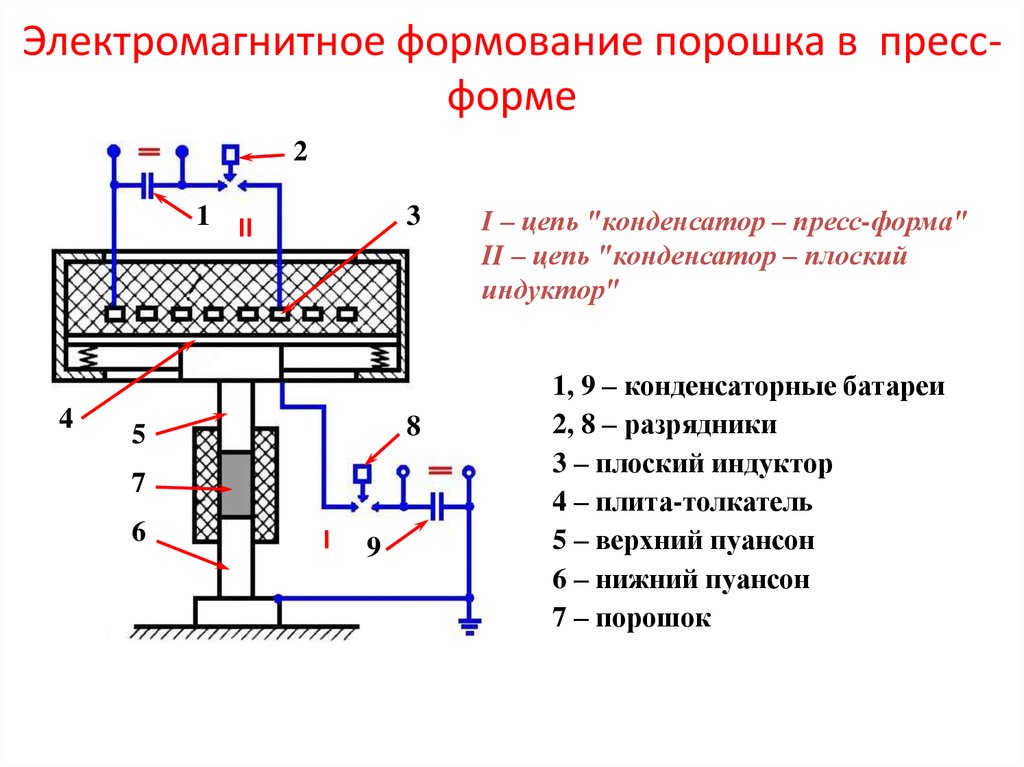

• возможность изготавливать части изделий, а не

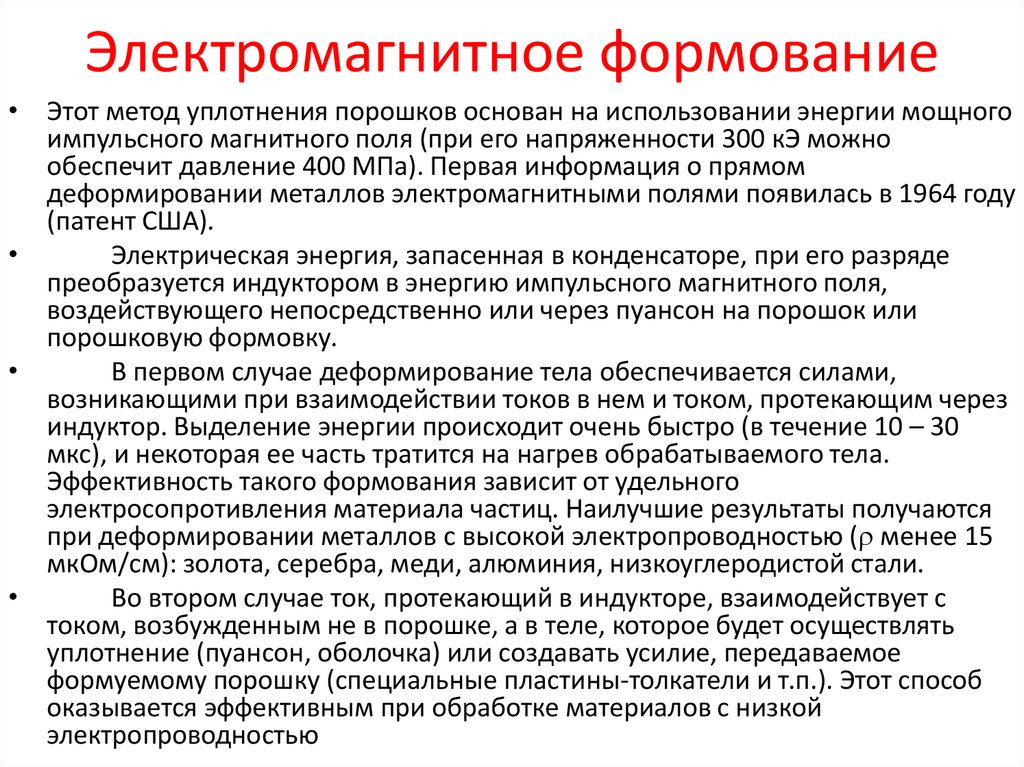

изделия целиком.

5. Основные недостатки порошковой Технологии

•Порошки дороги по сравнению с компактными материаламианалогичного состава. Пресс-оснастка для наиболее

распространенных методов формования дорогая

•Большинство методов формования порошков не позволяют

получать изделия сложной формы.

•До сих пор существует проблема достижения заданной (т.е.

довольно высокой) точности изделий после спекания и высокой

чистоты поверхности.

•Далеко не всегда порошковые методы позволяет получать

материалы со свойствами, аналогичными свойствам компактных

материалов, в первую очередь из-за остаточной пористости.

•Порошковые методы – это методы "малых форм". Существуют

большие трудности в изготовлении изделий большого размера,

которые связаны, в первую очередь, даже не с формованием, а со

спеканием.

•Пожаровзрывоопасность и токсичность, присущая всем порошкам

6.

7. Обобщенная технологическая схема порошковой технологии

Производство порошкаПодготовительные операции

(отжиг, классификация, смешивание)

Горячее

прессование,

газостатическое

формование

Формование порошка

Вспомогательные операции

(механическая обработка)

Спекание порошковой

формовки

Дополнительные операции

(механическая, термическая обработка)

Готовые изделия

8. Классификация методов получения порошков

Методы получения порошковМеханические

Измельчение

твердых веществ

Физико-химические

Диспергирование

расплавов

Восстановление

химических

соединений

Других соединений

Карбонилов

Расплавов

Растворов

В плазме

Газообразных соединений

В растворах

Жидкостями

Газами

Твердых или расплавленных

соединений

Воздействием

энергоносителя

Механическим

воздействием

Измельчение

ультразвуком

Размол

Дробление

Резание

Газами (Н2)

Электролиз

Термическая

диссоциация

хим. соединений

Испарение –

конденсация

Термодиффузионное

насыщение

Межкристаллитная коррозия

СВС

Металлами

Газами

Тв. углеродом

Металлами

Прочие методы

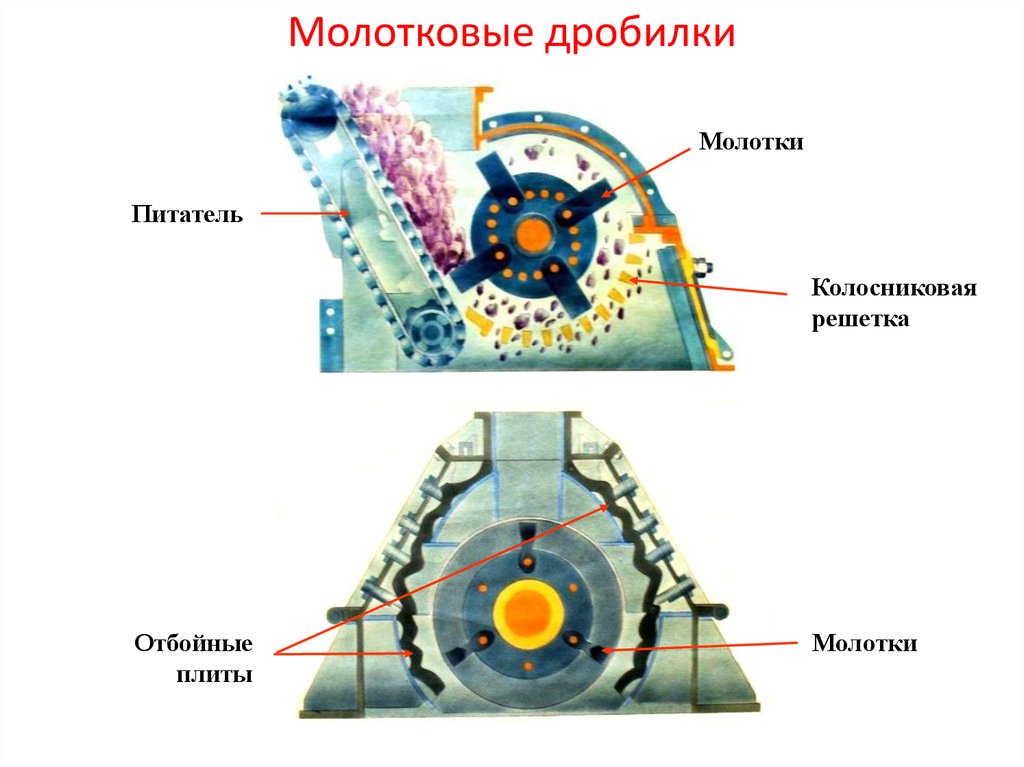

9. Молотковые дробилки

МолоткиПитатель

Колосниковая

решетка

Отбойные

плиты

Молотки

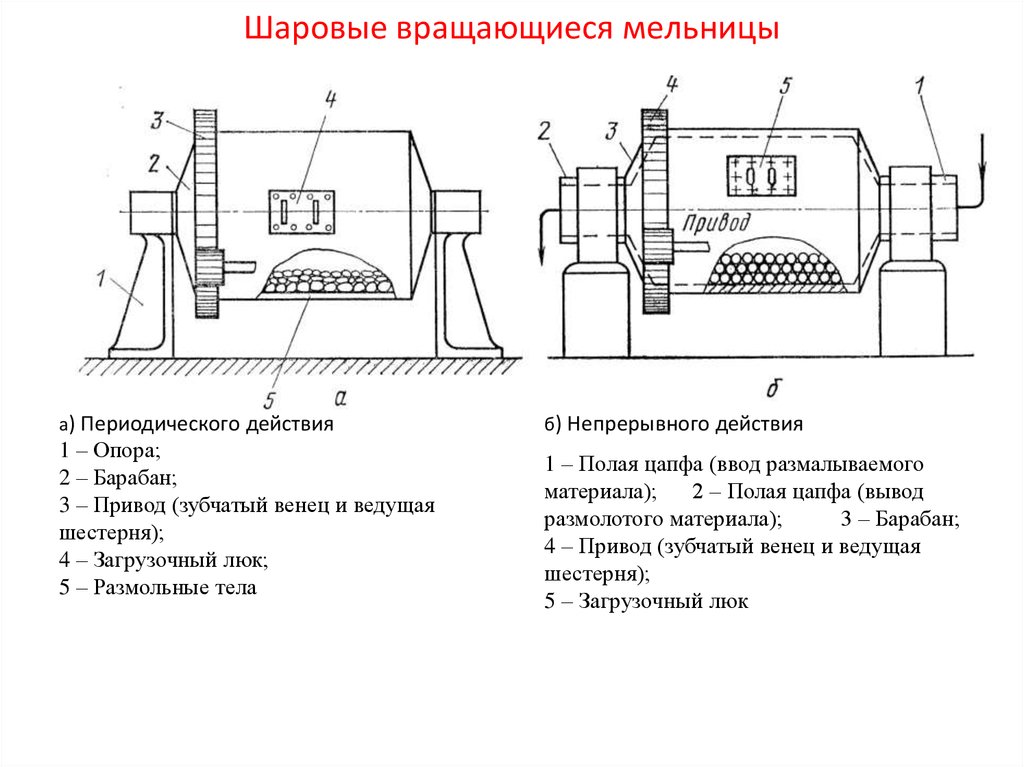

10. Шаровые вращающиеся мельницы

а) Периодического действия1 – Опора;

2 – Барабан;

3 – Привод (зубчатый венец и ведущая

шестерня);

4 – Загрузочный люк;

5 – Размольные тела

б) Непрерывного действия

1 – Полая цапфа (ввод размалываемого

материала);

2 – Полая цапфа (вывод

размолотого материала);

3 – Барабан;

4 – Привод (зубчатый венец и ведущая

шестерня);

5 – Загрузочный люк

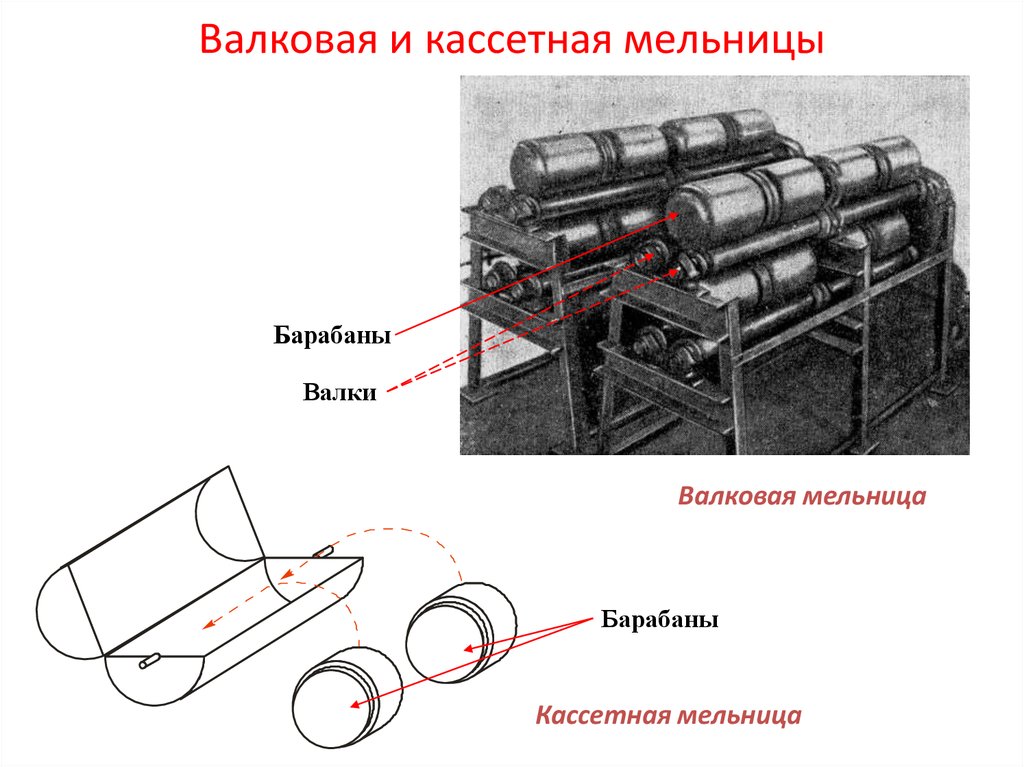

11. Валковая и кассетная мельницы

БарабаныВалки

Валковая мельница

Барабаны

Кассетная мельница

12. Аттриторы

Отводводы

Отвод воды

Подвод воды

Отвод

пульпы

Насос

1.

2.

3.

4.

5.

6.

Барабан

Охлаждающая рубашка

Вал мешалки

Пульпа с измельчаемым материалом

Размольные тела

Лопасти мешалки

Подвод

воды

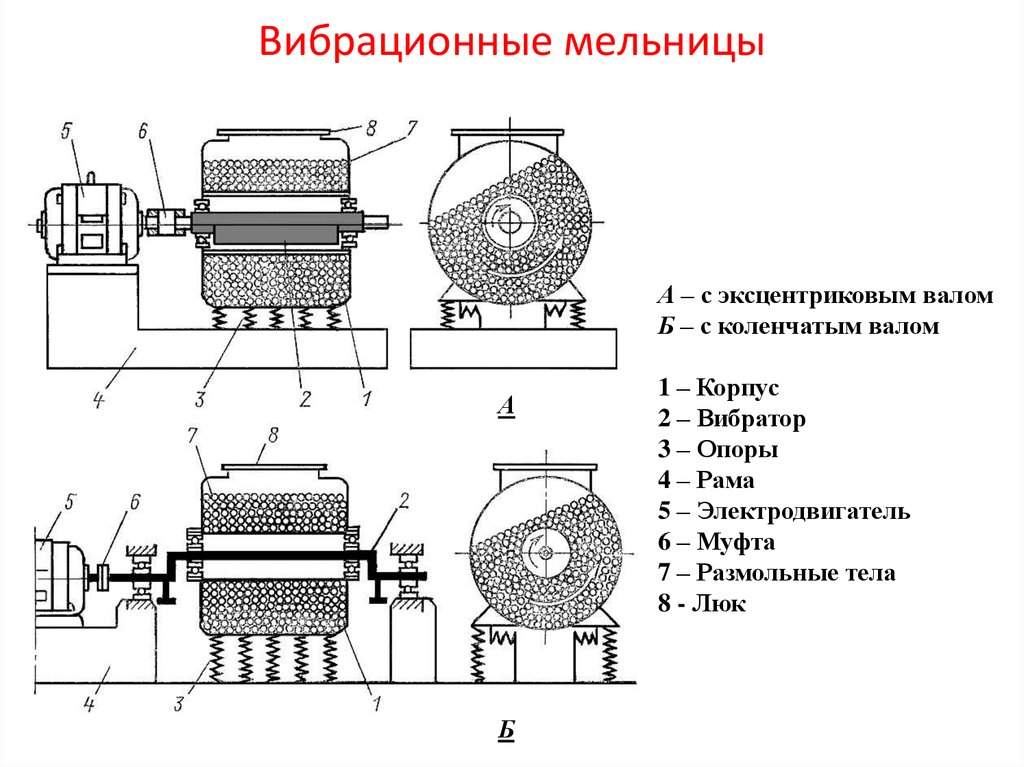

13. Вибрационные мельницы

А – с эксцентриковым валомБ – с коленчатым валом

А

Б

1 – Корпус

2 – Вибратор

3 – Опоры

4 – Рама

5 – Электродвигатель

6 – Муфта

7 – Размольные тела

8 - Люк

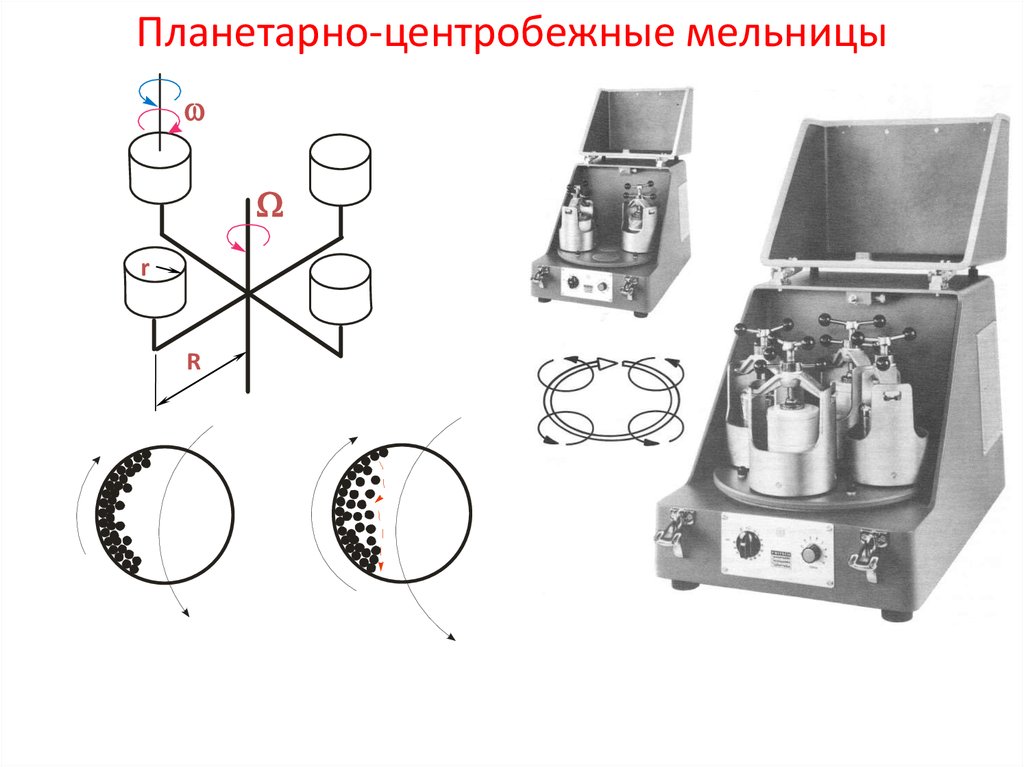

14. Планетарно-центробежные мельницы

rR

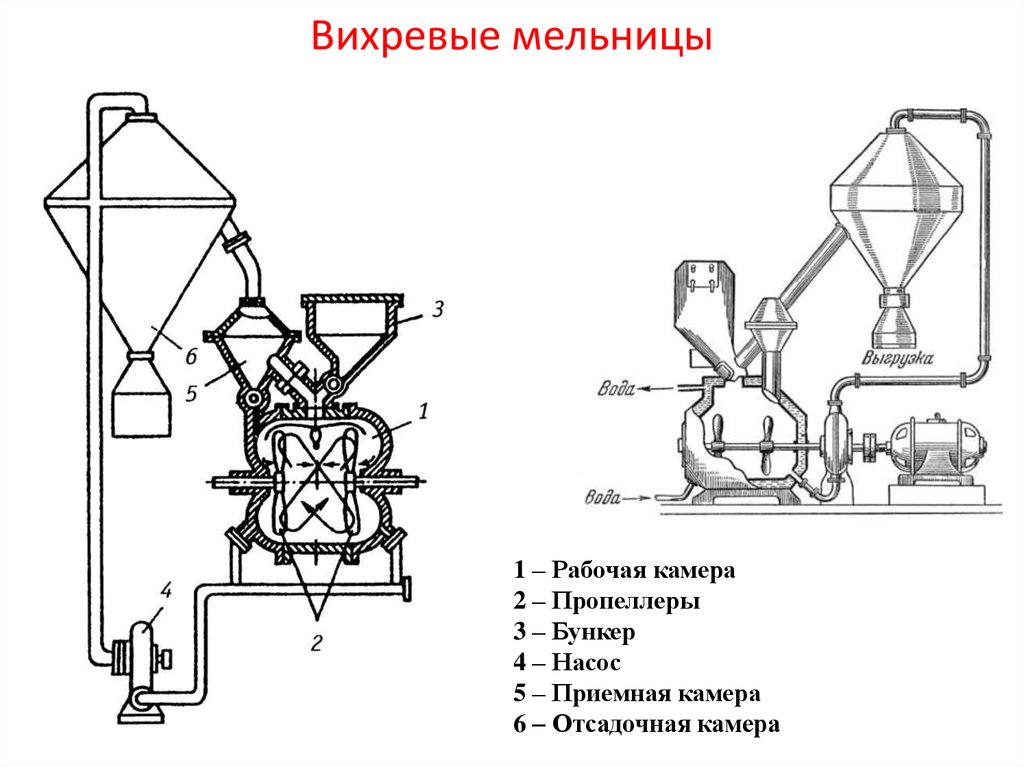

15. Вихревые мельницы

1 – Рабочая камера2 – Пропеллеры

3 – Бункер

4 – Насос

5 – Приемная камера

6 – Отсадочная камера

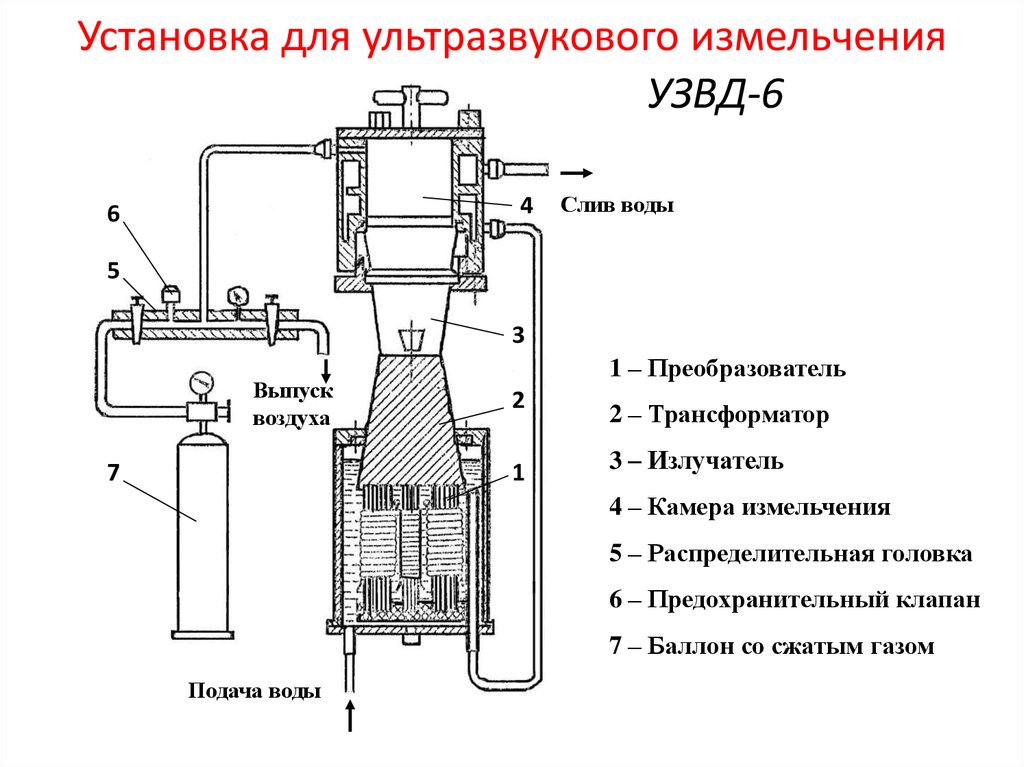

16. Установка для ультразвукового измельчения

УЗВД-64

6

Слив воды

5

3

Выпуск

воздуха

7

1 – Преобразователь

2

1

2 – Трансформатор

3 – Излучатель

4 – Камера измельчения

5 – Распределительная головка

6 – Предохранительный клапан

7 – Баллон со сжатым газом

Подача воды

17. Схемы установок для диспергирования расплавов Leybold Heraeus

Слив через донное отверстие1 – Пульт управления

2 – Вакуумная индукционная печь

3 – Приемник материала

4 – Патрубок подачи инертного газа

5 – Форсуночный узел

6 – Распылительная камера

7 – Циклон

8 – Сборник порошка

Слив м наклоном печи

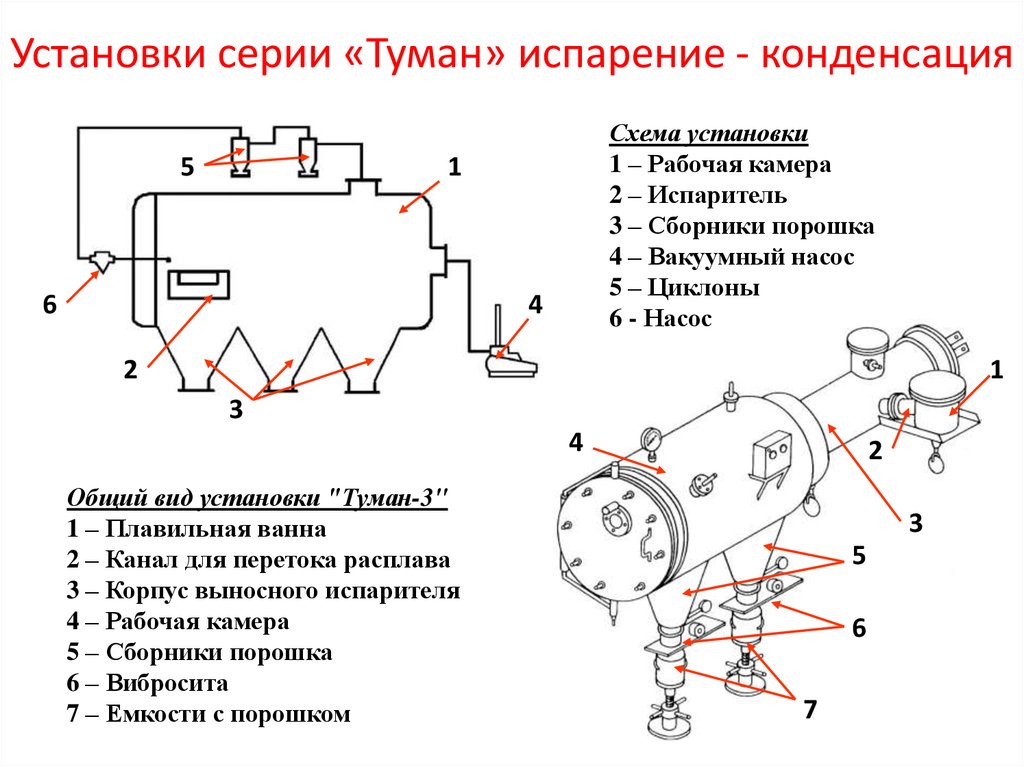

18. Установки серии «Туман» испарение - конденсация

5Схема установки

1 – Рабочая камера

2 – Испаритель

3 – Сборники порошка

4 – Вакуумный насос

5 – Циклоны

6 - Насос

1

6

4

2

1

3

4

Общий вид установки "Туман-3"

1 – Плавильная ванна

2 – Канал для перетока расплава

3 – Корпус выносного испарителя

4 – Рабочая камера

5 – Сборники порошка

6 – Вибросита

7 – Емкости с порошком

2

3

5

6

7

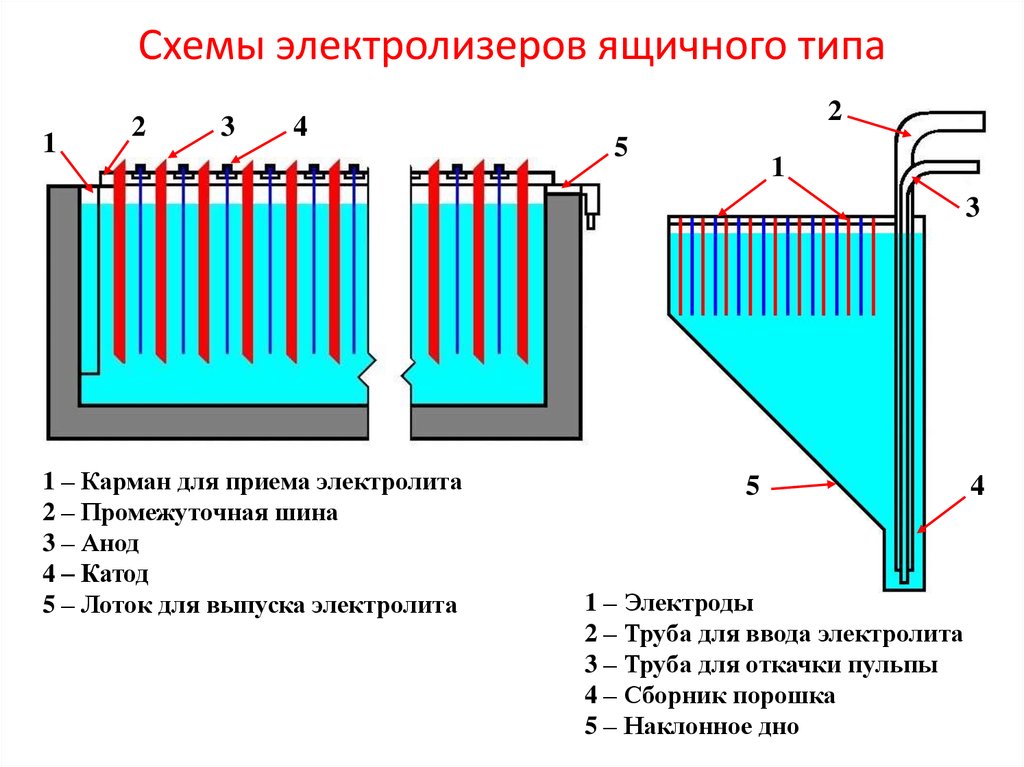

19. Схемы электролизеров ящичного типа

12

3

4

2

5

1

3

1 – Карман для приема электролита

2 – Промежуточная шина

3 – Анод

4 – Катод

5 – Лоток для выпуска электролита

5

1 – Электроды

2 – Труба для ввода электролита

3 – Труба для откачки пульпы

4 – Сборник порошка

5 – Наклонное дно

4

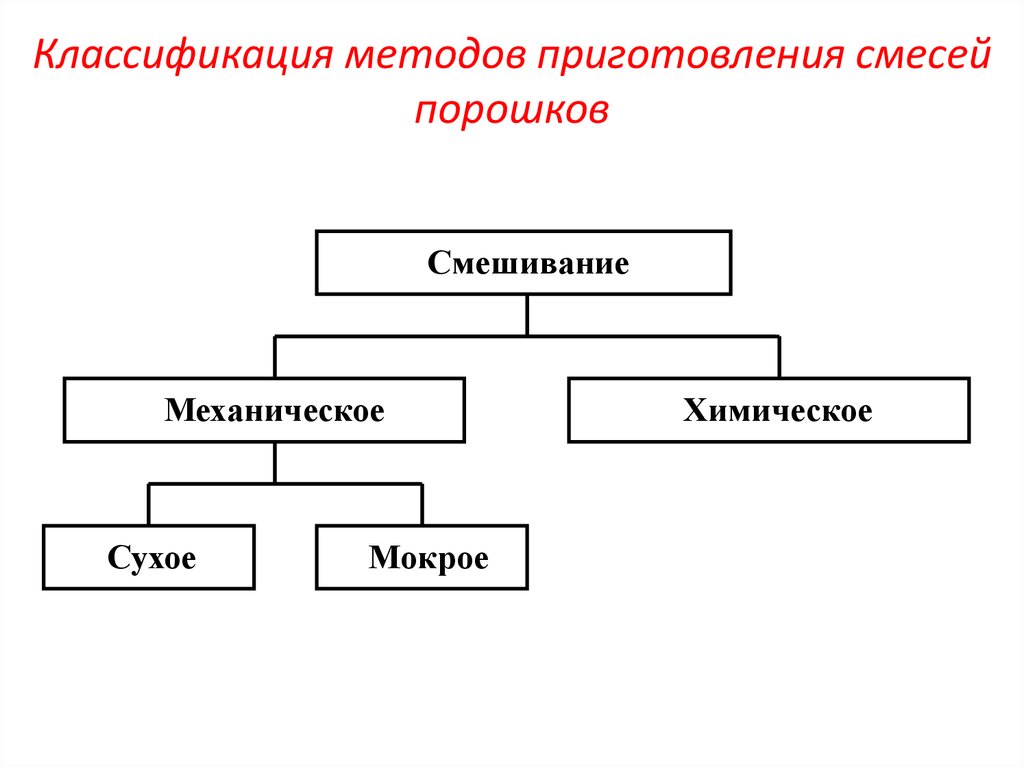

20. Классификация методов приготовления смесей порошков

СмешиваниеМеханическое

Сухое

Мокрое

Химическое

21. Прессование

• Прессование порошка – формованиепорошка в пресс-форме под воздействием

давления.

• Прессовка – порошковая формовка,

полученная прессованием порошка.

22. Способы формирования заготовок для спекания

• Прессование – ручное,на гидравлических или

пневматических прессах в пресс-формах (временная

технологическая связка полимеризующиеся спирты и

др. )

• Изостатическое прессование (газовое, жидкостное)

• Литьё под давлением термопластичных шликеров

• Горячая экструзия

• Горячее прессование

• Взрывное (детонационное) формование

• Вибрационное уплотнение

• Формование электромагнитным импульсом

23. Устройство простейшей пресс-формы

22

1

1

3

3

а

б

а – для одностороннего прессования

б – для двустороннего прессования

1 – матрица

2 – верхний пуансон

3 – нижний пуансон

24. Прессование

Расчет навески для прессованияМ = VdkQ K1K2

V - объём спеченного изделия [см3];

dk - плотность беспористого изделия [г/см3];

Q - относительная плотность (Q = 1-П/100, где П - пористость в %);

K1 – коэффициент потери порошка при прессовании (1,005 - 1,01),

K2 - коэффициент потери массы при спекании (удаление примесей и др.), 1,01 - 1,03.

полусухое

изостатическое

А - оболочка

Б - заготовка

В - рабочая

жидкость

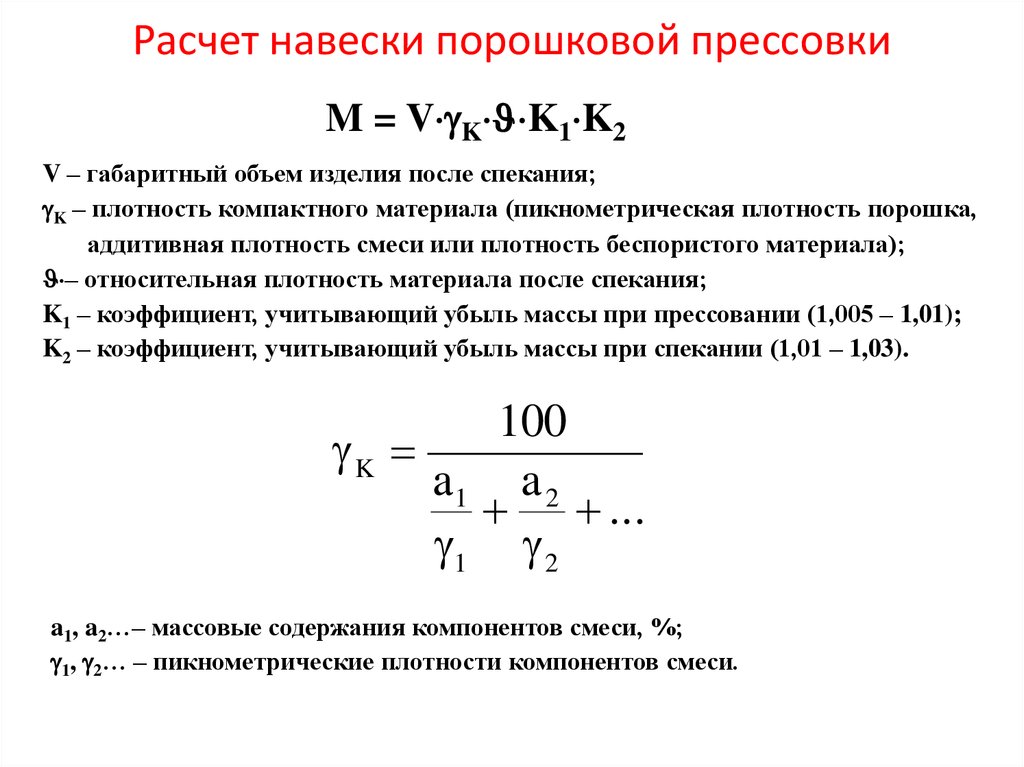

25. Расчет навески порошковой прессовки

M = V K K1 K2V – габаритный объем изделия после спекания;

K – плотность компактного материала (пикнометрическая плотность порошка,

аддитивная плотность смеси или плотность беспористого материала);

– относительная плотность материала после спекания;

K1 – коэффициент, учитывающий убыль массы при прессовании (1,005 – 1,01);

K2 – коэффициент, учитывающий убыль массы при спекании (1,01 – 1,03).

100

K

a1 a 2

...

1 2

a1, a2…– массовые содержания компонентов смеси, %;

1, 2… – пикнометрические плотности компонентов смеси.

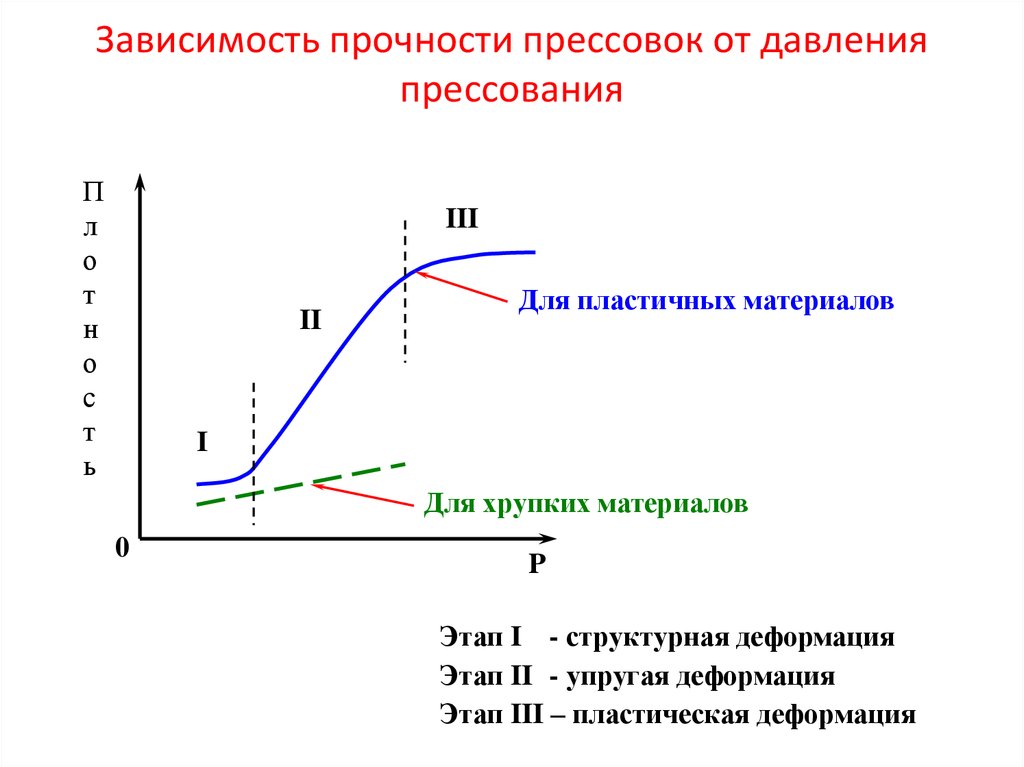

26. Зависимость прочности прессовок от давления прессования

Пл

о

т

н

о

с

т

ь

III

II

Для пластичных материалов

I

Для хрупких материалов

0

P

Этап I - структурная деформация

Этап II - упругая деформация

Этап III – пластическая деформация

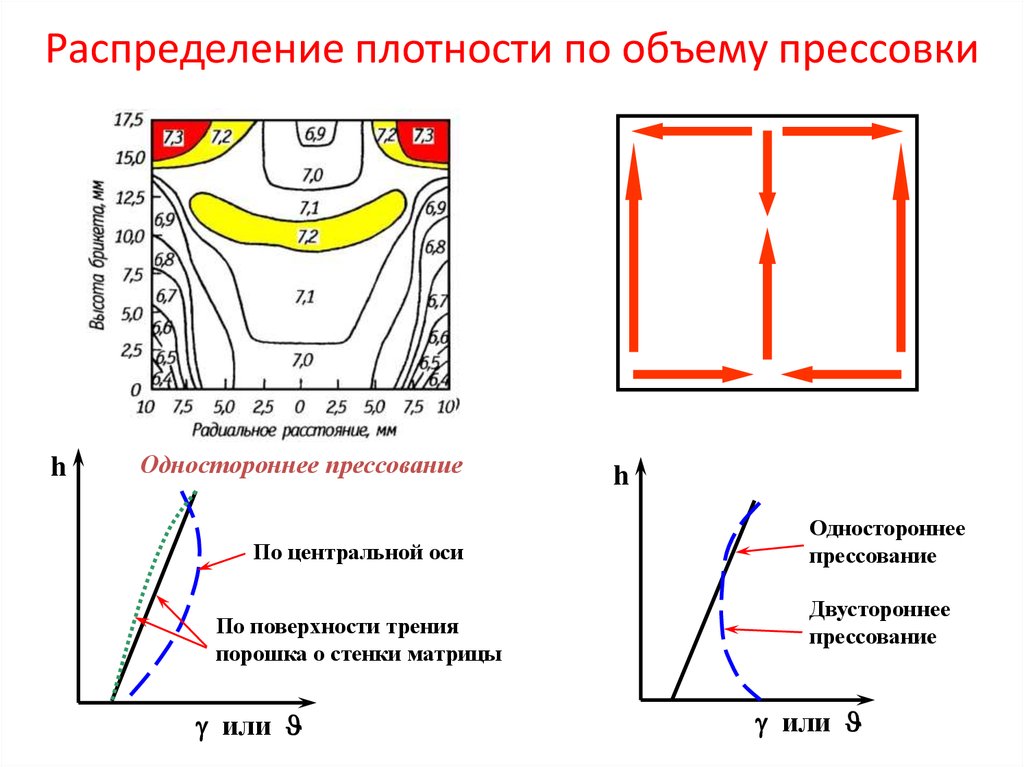

27. Распределение плотности по объему прессовки

hОдностороннее прессование

По центральной оси

По поверхности трения

порошка о стенки матрицы

или

h

Одностороннее

прессование

Двустороннее

прессование

или

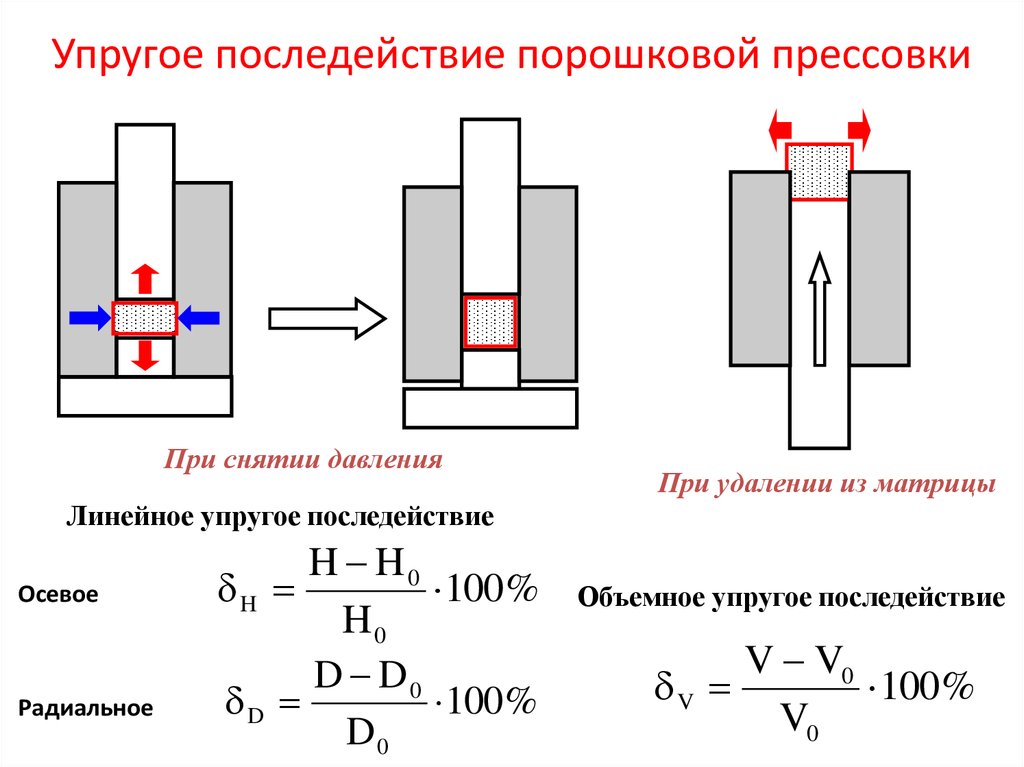

28. Упругое последействие порошковой прессовки

При снятии давленияПри удалении из матрицы

Линейное упругое последействие

Осевое

Радиальное

H H0

H

100 %

H0

D D0

D

100%

D0

Объемное упругое последействие

V V0

V

100 %

V0

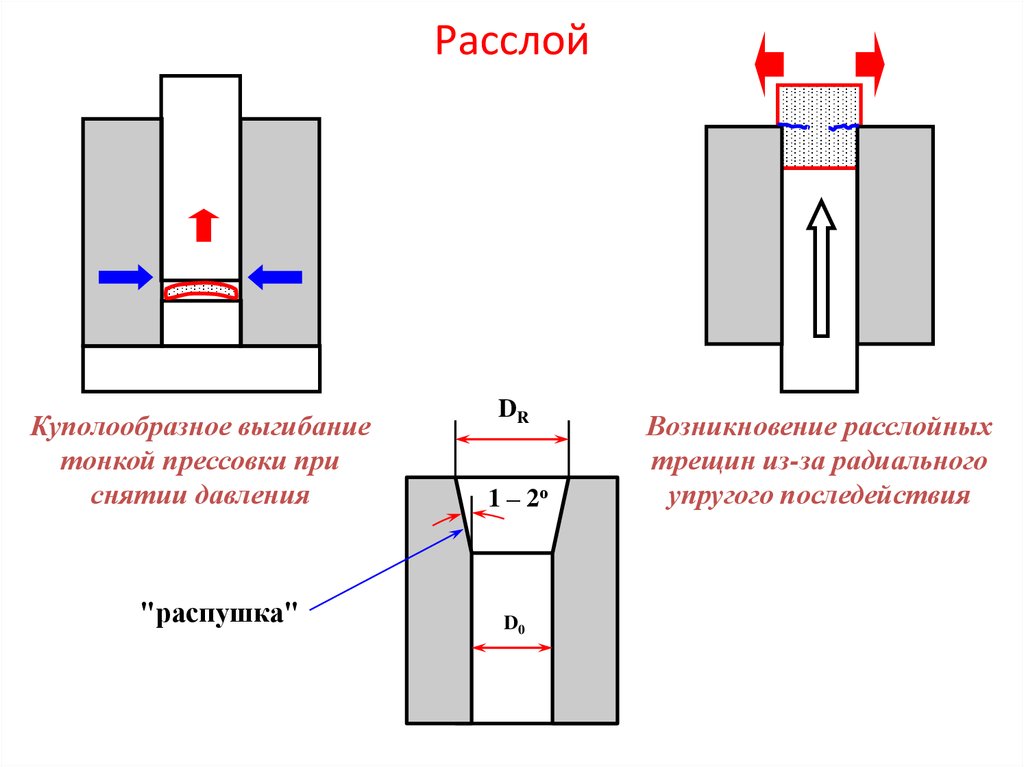

29. Расслой

Куполообразное выгибаниетонкой прессовки при

снятии давления

"распушка"

DR

1 – 2о

D0

Возникновение расслойных

трещин из-за радиального

упругого последействия

30. Механические прессы "DORST" (начало 70-х годов XX века)

Механические прессы "DORST"(начало 70-х годов XX века)

31. Механический пресс "DORST" (начало XXI века)

Механический пресс "DORST"(начало XXI века)

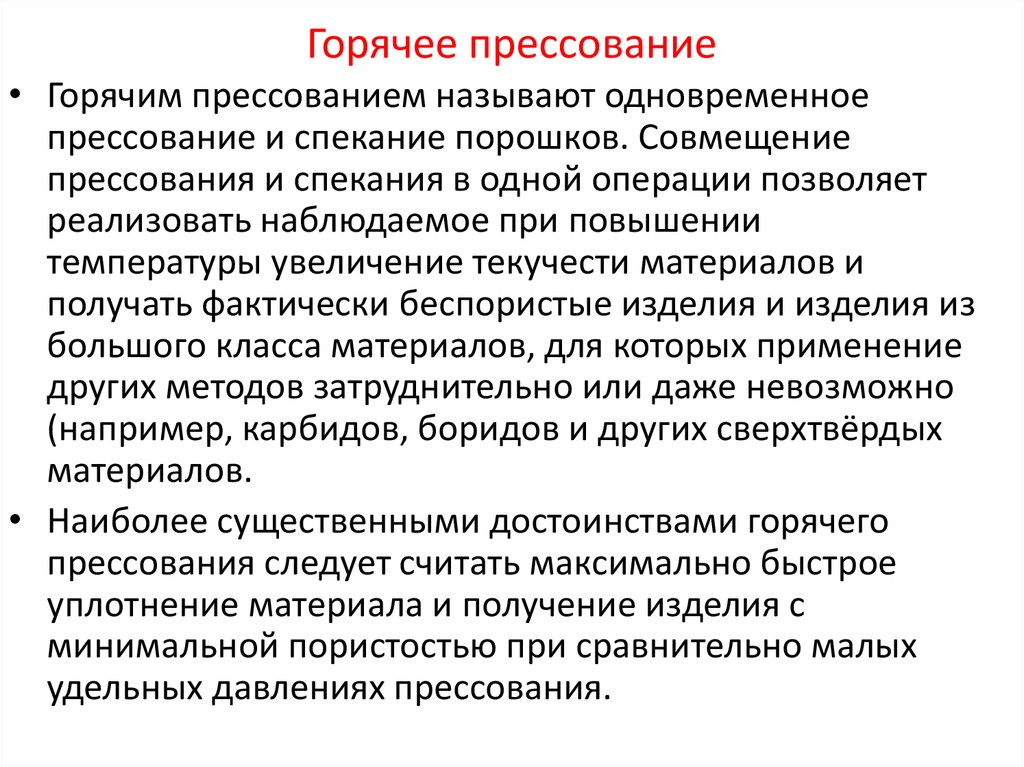

32. Горячее прессование

1 — графитовый пуансон;2 — трубка для

термопары;

3 — изоляционная засыпка;

4 — графитовая матрица

формы;

5 — прессуемый порошок;

6 — нагреватель;

7 — конструкционные

детали

33. Горячее прессование

• Горячим прессованием называют одновременноепрессование и спекание порошков. Совмещение

прессования и спекания в одной операции позволяет

реализовать наблюдаемое при повышении

температуры увеличение текучести материалов и

получать фактически беспористые изделия и изделия из

большого класса материалов, для которых применение

других методов затруднительно или даже невозможно

(например, карбидов, боридов и других сверхтвёрдых

материалов.

• Наиболее существенными достоинствами горячего

прессования следует считать максимально быстрое

уплотнение материала и получение изделия с

минимальной пористостью при сравнительно малых

удельных давлениях прессования.

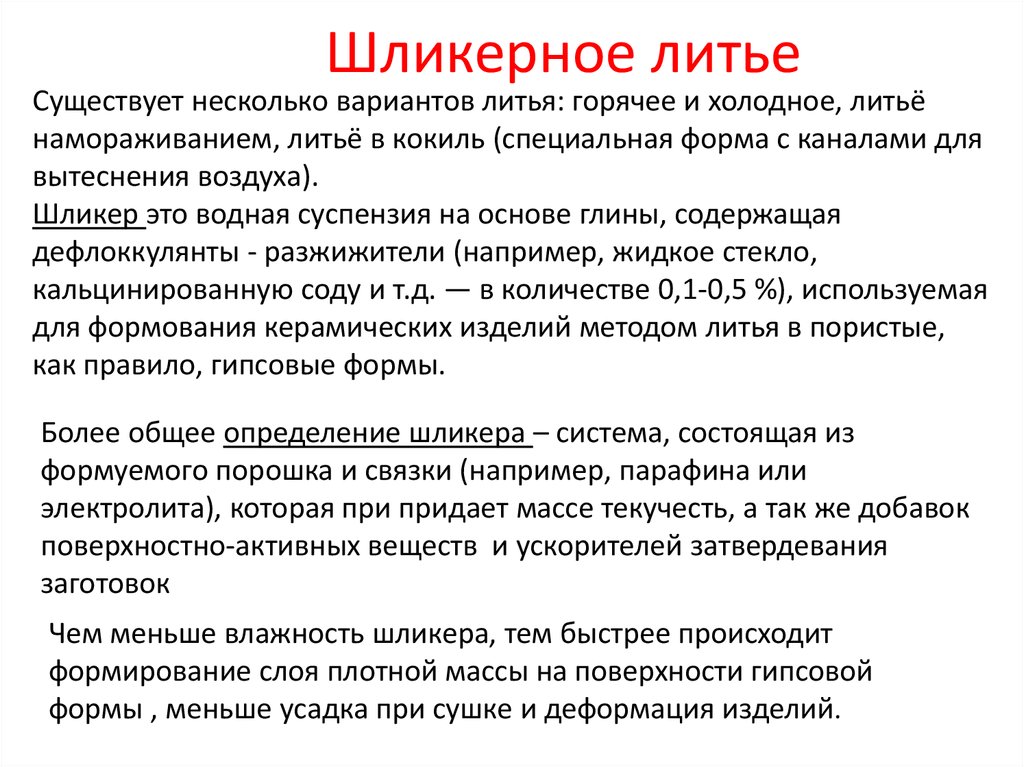

34. Шликерное литье

Существует несколько вариантов литья: горячее и холодное, литьёнамораживанием, литьё в кокиль (специальная форма с каналами для

вытеснения воздуха).

Шликер это водная суспензия на основе глины, содержащая

дефлоккулянты - разжижители (например, жидкое стекло,

кальцинированную соду и т.д. — в количестве 0,1-0,5 %), используемая

для формования керамических изделий методом литья в пористые,

как правило, гипсовые формы.

Более общее определение шликера – система, состоящая из

формуемого порошка и связки (например, парафина или

электролита), которая при придает массе текучесть, а так же добавок

поверхностно-активных веществ и ускорителей затвердевания

заготовок

Чем меньше влажность шликера, тем быстрее происходит

формирование слоя плотной массы на поверхности гипсовой

формы , меньше усадка при сушке и деформация изделий.

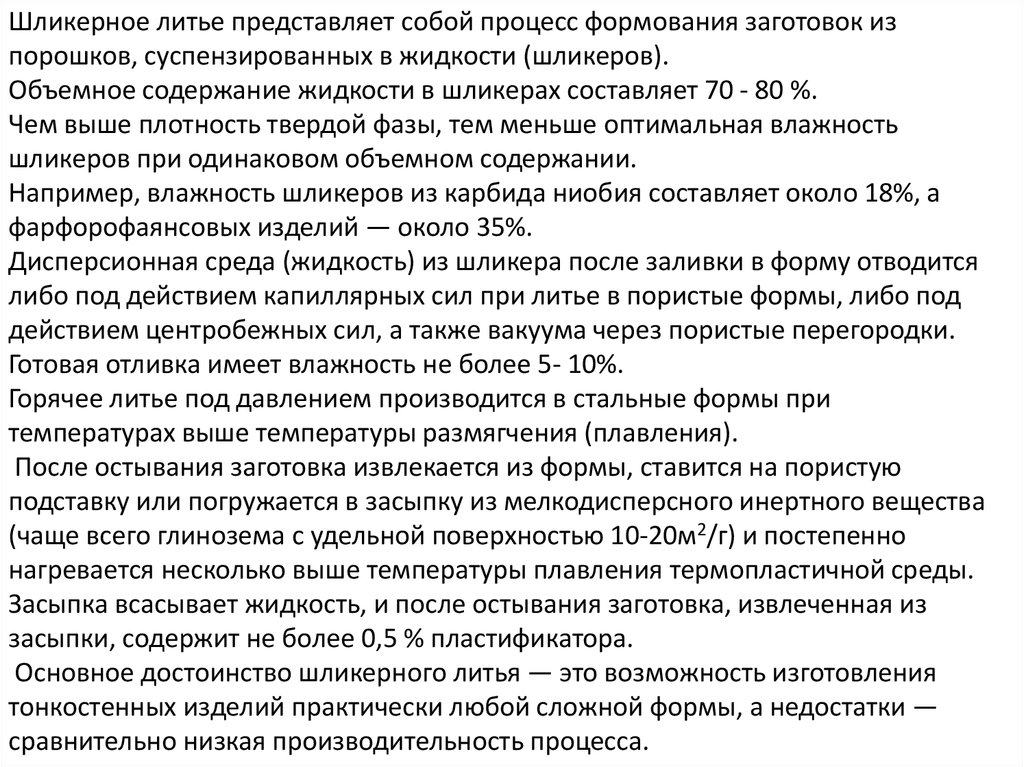

35.

Шликерное литье представляет собой процесс формования заготовок изпорошков, суспензированных в жидкости (шликеров).

Объемное содержание жидкости в шликерах составляет 70 - 80 %.

Чем выше плотность твердой фазы, тем меньше оптимальная влажность

шликеров при одинаковом объемном содержании.

Например, влажность шликеров из карбида ниобия составляет около 18%, а

фарфорофаянсовых изделий — около 35%.

Дисперсионная среда (жидкость) из шликера после заливки в форму отводится

либо под действием капиллярных сил при литье в пористые формы, либо под

действием центробежных сил, а также вакуума через пористые перегородки.

Готовая отливка имеет влажность не более 5- 10%.

Горячее литье под давлением производится в стальные формы при

температурах выше температуры размягчения (плавления).

После остывания заготовка извлекается из формы, ставится на пористую

подставку или погружается в засыпку из мелкодисперсного инертного вещества

(чаще всего глинозема с удельной поверхностью 10-20м2/г) и постепенно

нагревается несколько выше температуры плавления термопластичной среды.

Засыпка всасывает жидкость, и после остывания заготовка, извлеченная из

засыпки, содержит не более 0,5 % пластификатора.

Основное достоинство шликерного литья — это возможность изготовления

тонкостенных изделий практически любой сложной формы, а недостатки —

сравнительно низкая производительность процесса.

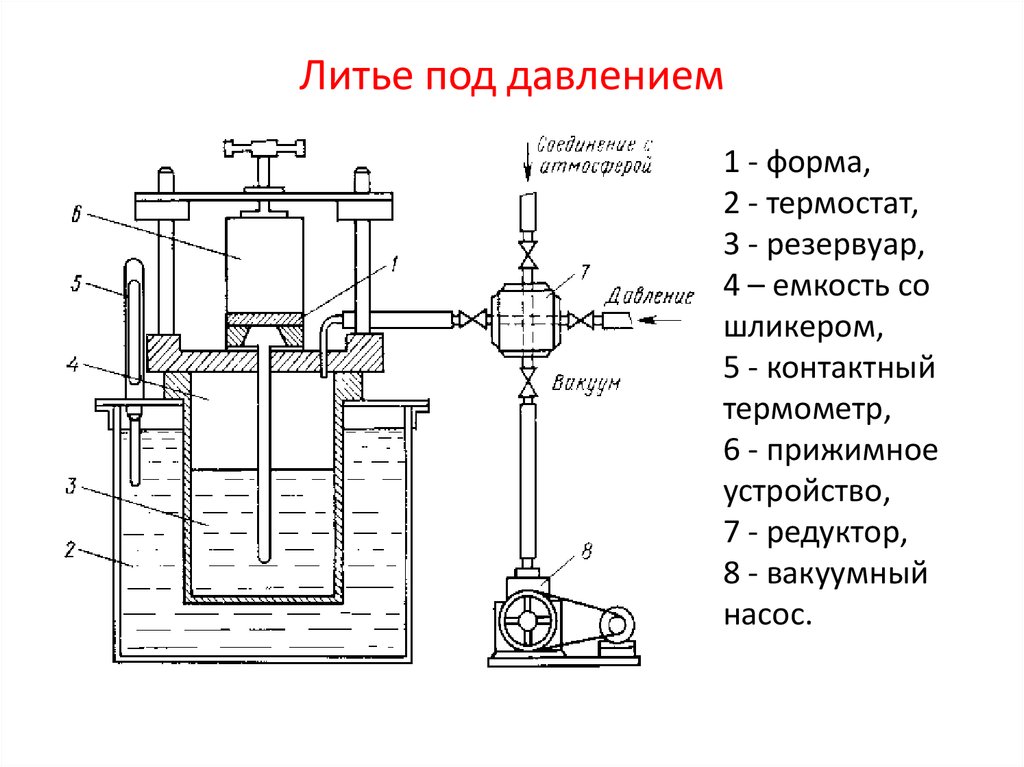

36. Литье под давлением

1 - форма,2 - термостат,

3 - резервуар,

4 – емкость со

шликером,

5 - контактный

термометр,

6 - прижимное

устройство,

7 - редуктор,

8 - вакуумный

насос.

37. Изостатическое формование

• Изостатическое формование – формованиепорошка в эластичной или деформируемой

оболочке в условиях всестороннего сжатия.

• К изостатическим методам относят

гидростатическое и газостатическое

формование

38.

•Преимущества:•Возможность получения крупногабаритных заготовок, в том числе и с большим

отношением высоты к поперечному размеру;

•Возможность получения изделий с высокой степенью равноплотности (с малой

анизотропией свойств);

•Возможность формования хрупких и малопластичных материалов до бóльших

плотностей, чем при прессовании в пресс-формах. Для этих материалов усадка

при спекании оказывается меньше, соответственно меньше возможное

искажение формы;

•Возможность одновременного осуществления формования и спекания, а также

получения практически беспористых изделий (при газостатическом формовании);

•Возможность изготовления изделий сложной формы за один технологический

цикл (при газостатическом формовании и принятии специальных мер);

•Недостатки:

•Более сложное и дорогое аппаратурное оформление процессов (более дорогие

аппараты, с бóльшими затратами на эксплуатацию, в том числе затратами на

обслуживающий персонал, и производственные площади);

•Более длительный технологический цикл, обусловливающий низкую

производительность;

•Значительный уровень опасности для обслуживающего персонала (особенно в

случае газостатического формования) и соответствующие большие расходы на

защитные меры.

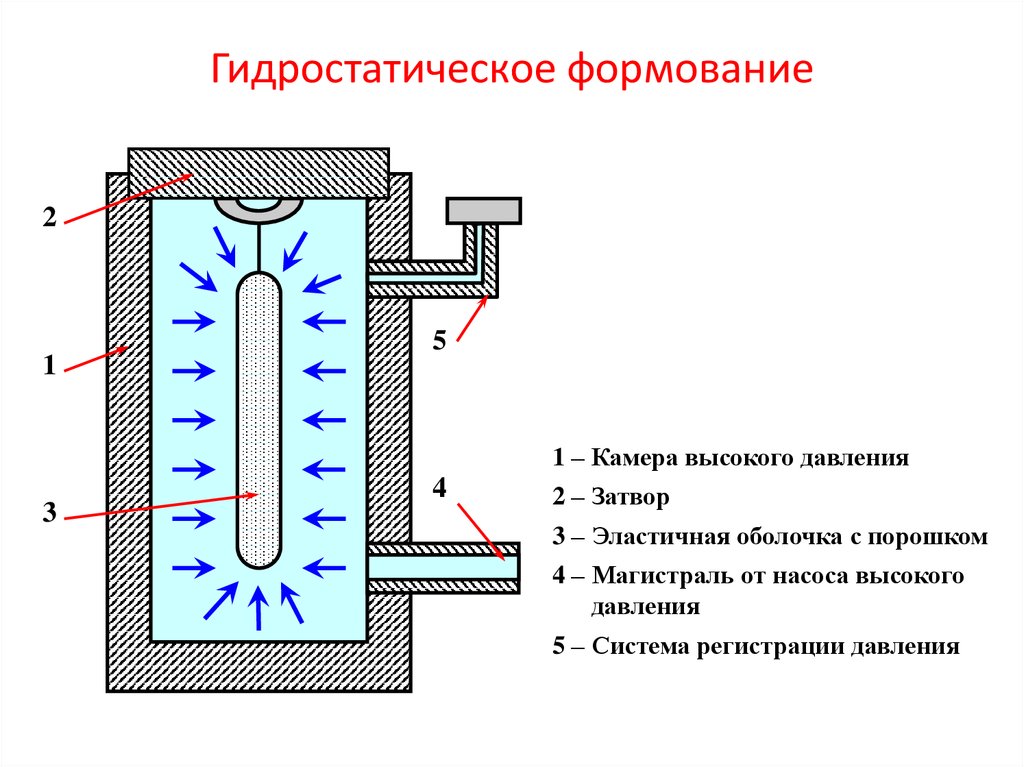

39. Гидростатическое формование

21

5

1 – Камера высокого давления

3

4

2 – Затвор

3 – Эластичная оболочка с порошком

4 – Магистраль от насоса высокого

давления

5 – Система регистрации давления

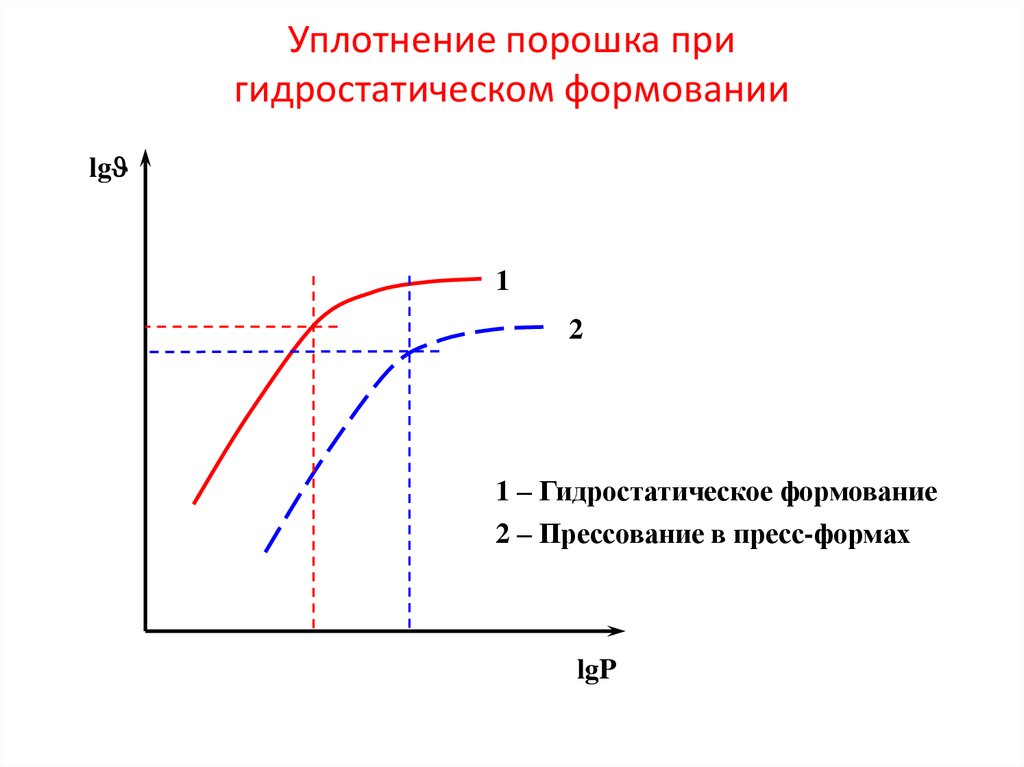

40. Уплотнение порошка при гидростатическом формовании

lg1

2

1 – Гидростатическое формование

2 – Прессование в пресс-формах

lgP

41. Упрочнение рабочей камеры гидростата

31

2

4

5

Высота до 5,5 м

внутренний диаметр до 2,5 м

давление до 620 МПа

1 – Корпус рабочей камеры

2 – Обмотка из напряженной проволоки

3 – Верхняя крышка

4 – Нижняя крышка

5 – Рама, упрочненная напряженной проволокой

42. Вибрационное формование

• Применение вибрации при засыпке и утряске порошкав пресс-форме или в процессе уплотнения позволяет

значительно уменьшить давление прессования и

повысить равноплотность получаемых прессовок

сложной формы.

• Положительное воздействие вибрации на процесс

уплотнения порошка связано с преобразованием

исходной структуры (в частности, разрушением арок) и

улучшением взаимоподвижности частиц, в результате

чего достигается высокая плотность их укладки (90 % и

выше от теоретически возможной).

• Наиболее эффективно вибрация проявляется при

уплотнении порошков, представляющих собой набор

фракций частиц различного размера. Если

рассматривать многофракционную смесь из крупных,

средних и мелких частиц, то для получения наиболее

плотной укладки размер частиц каждой последующей

фракции должен быть в 5–10 раз меньше размера

частиц предыдущей фракции.

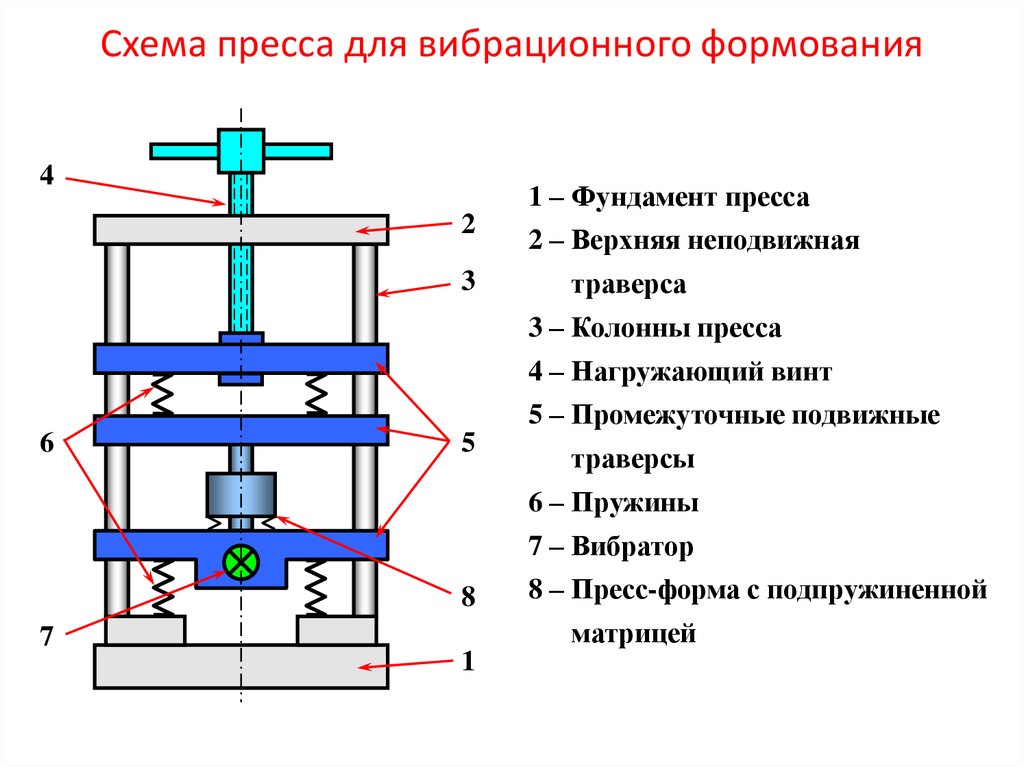

43. Схема пресса для вибрационного формования

41 – Фундамент пресса

2

3

2 – Верхняя неподвижная

траверса

3 – Колонны пресса

4 – Нагружающий винт

5 – Промежуточные подвижные

6

5

траверсы

6 – Пружины

7 – Вибратор

8

7

8 – Пресс-форма с подпружиненной

матрицей

1

44. Муншдтучное формование

• Этот метод похож на обычное прессование, однакосущественное отличие между ними заключается в том,

что, просто продавливая порошок через отверстие,

формовку получить нельзя.

• Мундштучное формование (иногда его называют

экструзией) можно успешно осуществить, применяя

пластификаторы (связки), в качестве которых

используют парафины, крахмал, синтетический каучук,

бакелит, поливиниловый спирт. Некоторые из

перечисленных связок вводятся в виде растворов на

основе бензина, этилового спирта, воды. Оптимальное

количество пластификатора составляет обычно 6 –

10%.

• Скорость выдавливания материала через мундштук не

превышает 5 – 10 мм/с. При более высоких скоростях

появляется неравномерность в распределении

пористости при последующем спекании.

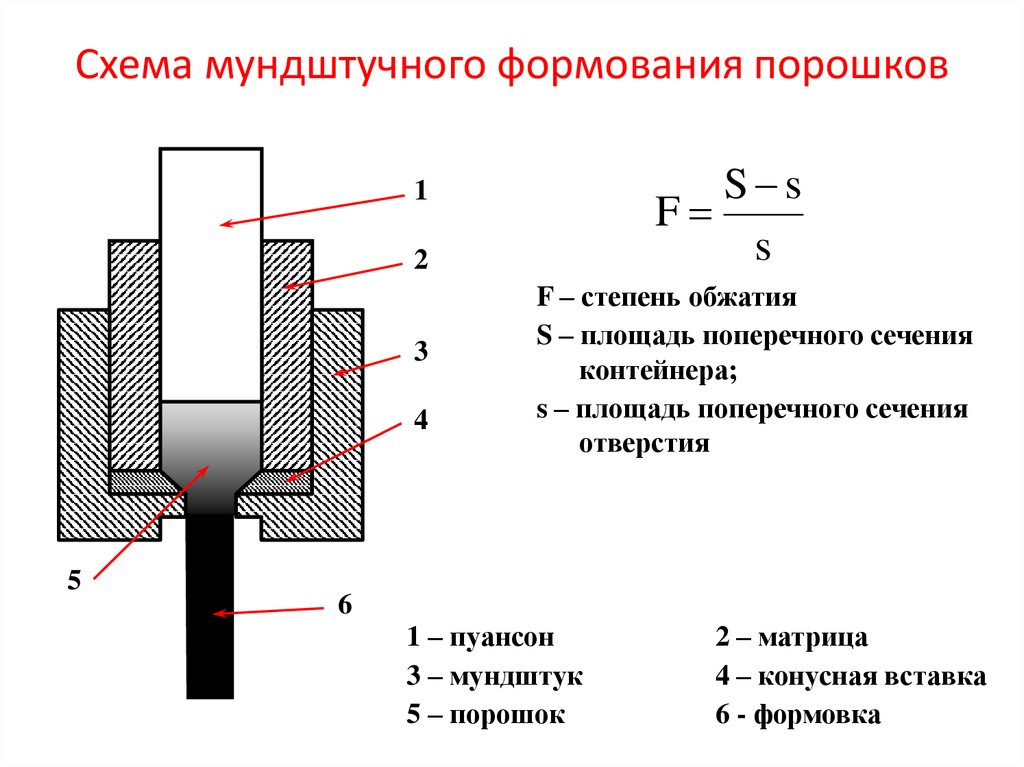

45. Схема мундштучного формования порошков

S sF

s

1

2

3

4

5

F – степень обжатия

S – площадь поперечного сечения

контейнера;

s – площадь поперечного сечения

отверстия

6

1 – пуансон

3 – мундштук

5 – порошок

2 – матрица

4 – конусная вставка

6 - формовка

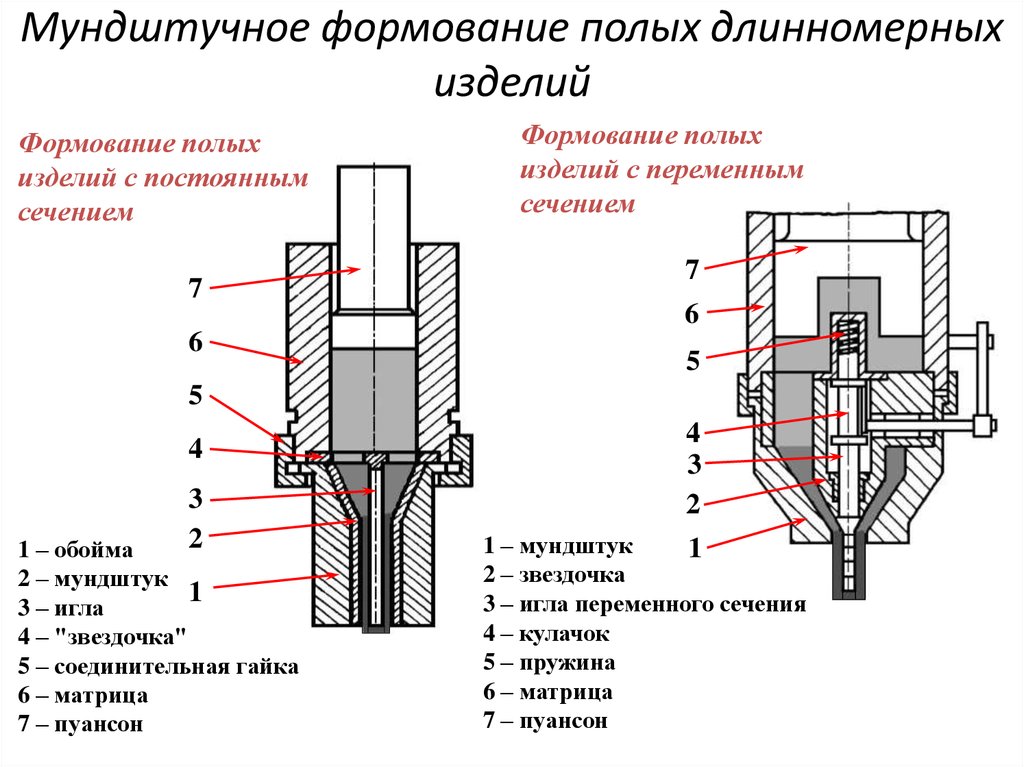

46. Мундштучное формование полых длинномерных изделий

Формование полыхизделий с постоянным

сечением

7

6

Формование полых

изделий с переменным

сечением

7

6

5

5

4

3

2

1 – обойма

2 – мундштук

1

3 – игла

4 – "звездочка"

5 – соединительная гайка

6 – матрица

7 – пуансон

4

3

2

1 – мундштук

1

2 – звездочка

3 – игла переменного сечения

4 – кулачок

5 – пружина

6 – матрица

7 – пуансон

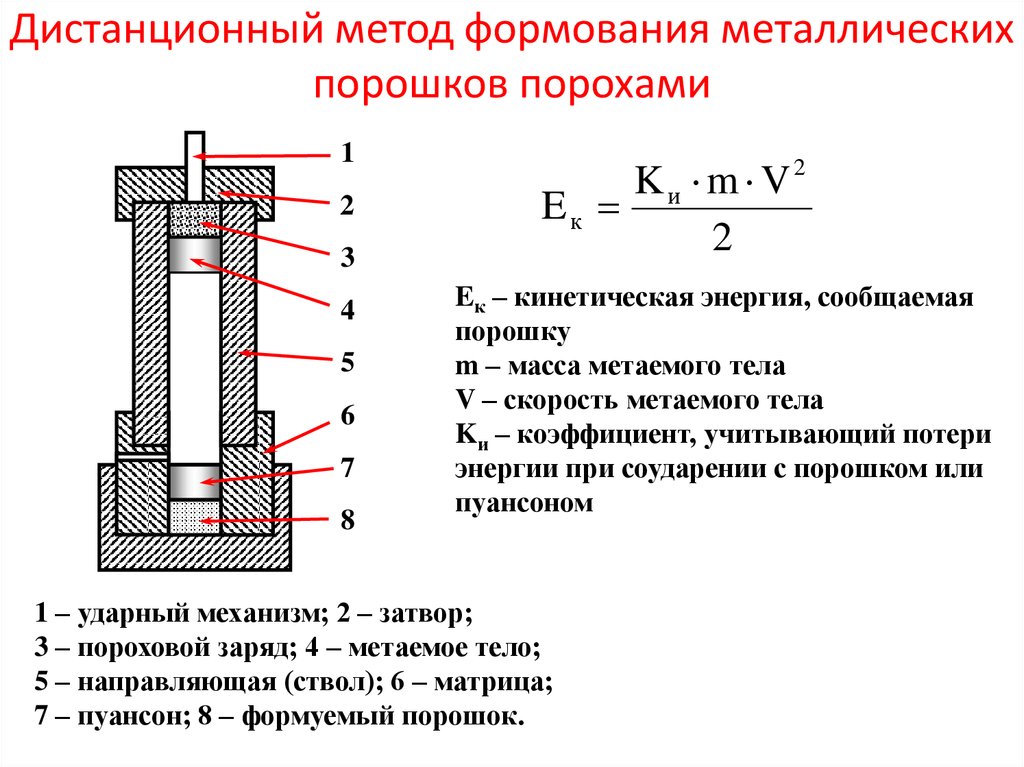

47. Дистанционный метод формования металлических порошков порохами

12

3

4

5

6

7

8

Kи m V

Eк

2

2

Eк – кинетическая энергия, сообщаемая

порошку

m – масса метаемого тела

V – скорость метаемого тела

Kи – коэффициент, учитывающий потери

энергии при соударении с порошком или

пуансоном

1 – ударный механизм; 2 – затвор;

3 – пороховой заряд; 4 – метаемое тело;

5 – направляющая (ствол); 6 – матрица;

7 – пуансон; 8 – формуемый порошок.

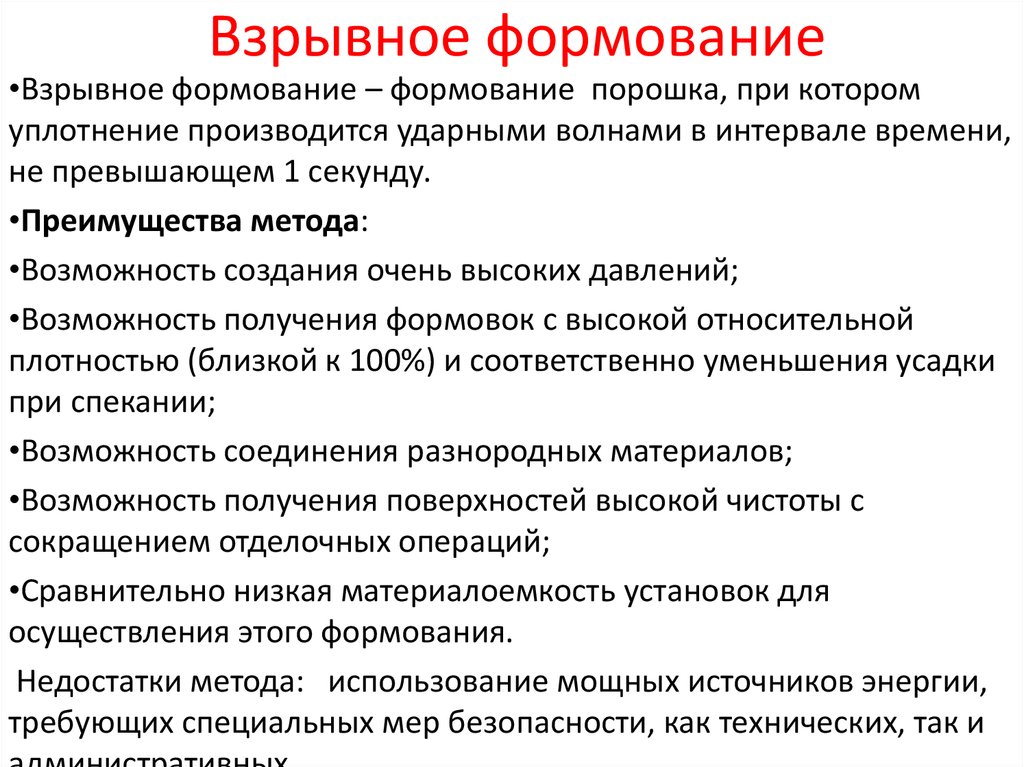

48. Взрывное формование

•Взрывное формование – формование порошка, при которомуплотнение производится ударными волнами в интервале времени,

не превышающем 1 секунду.

•Преимущества метода:

•Возможность создания очень высоких давлений;

•Возможность получения формовок с высокой относительной

плотностью (близкой к 100%) и соответственно уменьшения усадки

при спекании;

•Возможность соединения разнородных материалов;

•Возможность получения поверхностей высокой чистоты с

сокращением отделочных операций;

•Сравнительно низкая материалоемкость установок для

осуществления этого формования.

Недостатки метода: использование мощных источников энергии,

требующих специальных мер безопасности, как технических, так и

49. Электромагнитное формование порошка в пресс-форме

Электромагнитное формование порошка в прессформе2

1 II

4

3

8

5

7

6

I

9

I – цепь "конденсатор – пресс-форма"

II – цепь "конденсатор – плоский

индуктор"

1, 9 – конденсаторные батареи

2, 8 – разрядники

3 – плоский индуктор

4 – плита-толкатель

5 – верхний пуансон

6 – нижний пуансон

7 – порошок

50. Электромагнитное формование

• Этот метод уплотнения порошков основан на использовании энергии мощногоимпульсного магнитного поля (при его напряженности 300 кЭ можно

обеспечит давление 400 МПа). Первая информация о прямом

деформировании металлов электромагнитными полями появилась в 1964 году

(патент США).

Электрическая энергия, запасенная в конденсаторе, при его разряде

преобразуется индуктором в энергию импульсного магнитного поля,

воздействующего непосредственно или через пуансон на порошок или

порошковую формовку.

В первом случае деформирование тела обеспечивается силами,

возникающими при взаимодействии токов в нем и током, протекающим через

индуктор. Выделение энергии происходит очень быстро (в течение 10 – 30

мкс), и некоторая ее часть тратится на нагрев обрабатываемого тела.

Эффективность такого формования зависит от удельного

электросопротивления материала частиц. Наилучшие результаты получаются

при деформировании металлов с высокой электропроводностью ( менее 15

мкОм/см): золота, серебра, меди, алюминия, низкоуглеродистой стали.

Во втором случае ток, протекающий в индукторе, взаимодействует с

током, возбужденным не в порошке, а в теле, которое будет осуществлять

уплотнение (пуансон, оболочка) или создавать усилие, передаваемое

формуемому порошку (специальные пластины-толкатели и т.п.). Этот способ

оказывается эффективным при обработке материалов с низкой

электропроводностью

51.

Керамические и стеклянные порошки представляют собойтрехфазную систему, состоящую из твердой минеральной

части, жидкой фазы и воздуха.

Одним из способов уменьшения внешнего трения и

повышения плотности брикета является применение смазки

при прессовании. Используемые смазки могут быть

активными и инертными.

Активные смазки изменяют физико-механические свойства

порошковых частиц, понижают прочность поверхностных

слоев частиц, что облегчает их деформирование и

способствует уплотнению. Инертные смазки не оказывают

какого-либо воздействия на материал порошка, но

способствуют уменьшению сил трения.

В качестве смазок чаще всего используют стеариновую кислоту

и её соли, парафин, олеиновую кислоту, глицерин, камфору и

другие вещества.

52.

Сыпучесть, заданный зерновой (гранулометрический)состав и влажность пресс-порошков влияют на их

прессуемость - способность к максимальному

уплотнению при минимальном давлении с

образованием при этом изделий, обладающих

однородной плотностью, минимальным упругим

расширением и отсутствием трещин расслаивания.

Пониженная (против оптимальной) влажность

обусловит сухой контакт частиц порошка, повышенное

внутреннее трение и пониженную плотность прессовки,

а превышение оптимальной влажности — образование

водных пленок между прессуемыми частицами и

исключит их непосредственное контактирование, что в

конечном счете также понизит плотность прессовки.

53.

• Начало прессования хрупкого порошка сопровождается егоуплотнением за счет смещения частиц относительно друг друга и

их сближения.

• Это является первой стадией уплотнения.

• При этом происходит частичное удаление воздуха из системы.

• Следующая (вторая) стадия уплотнения характеризуется

необратимой деформацией частиц.

• При этом увеличивается контактная поверхность между

частицами.

• Одновременно с этим уплотнение каждой элементарной частицы

сопровождается выжиманием влаги из ее глубинных слоев на

контактную поверхность частицы.

• Оба эти фактора обусловливают возрастание сцепления между

частицами.

• Вода вместе с содержащимися в ней глинистыми коллоидами

цементирует крупные частицы прессовки, а с увеличением

контактной поверхности возрастает эффект такой цементации.

• В этой стадии уплотнения может иметь место защемление и

упругое сжатие воздуха, который не успел удалиться из порошка.

54.

•В третьей стадии уплотнения наступает упругая деформациячастиц.

•Такие деформации наиболее вероятны для тонких удлиненных

частиц в виде игл и пластинок, которые могут изгибаться по схеме

зажатой консоли или балки, опирающейся на две опоры.

•Последняя стадия уплотнения сопровождается хрупким

разрушением частиц, при котором прессовка получает наибольшее

уплотнение и наибольшее сцепление вследствие сильного

дальнейшего развития контактной поверхности.

•Для осуществления хрупких деформаций требуется очень большое

давление, которое при полусухом прессовании большинства

изделий практически не достигается.

•После прекращения действия прессующего усилия и

освобождения изделия из формы происходит его упругое

расширение, достигающее в отдельных случаях 8%.

•Упругое расширение не дает возможности получать прессовки с

максимальной плотностью и является причиной образования

других пороков изделий, спрессованных из порошков.

•Причины упругого расширения - обратимые деформации твердых

частиц, расширение запрессованного воздуха, а также

адсорбционное расклинивание контактов влагой, выжатой при

прессовании из контактных поверхностей в более крупные поры.

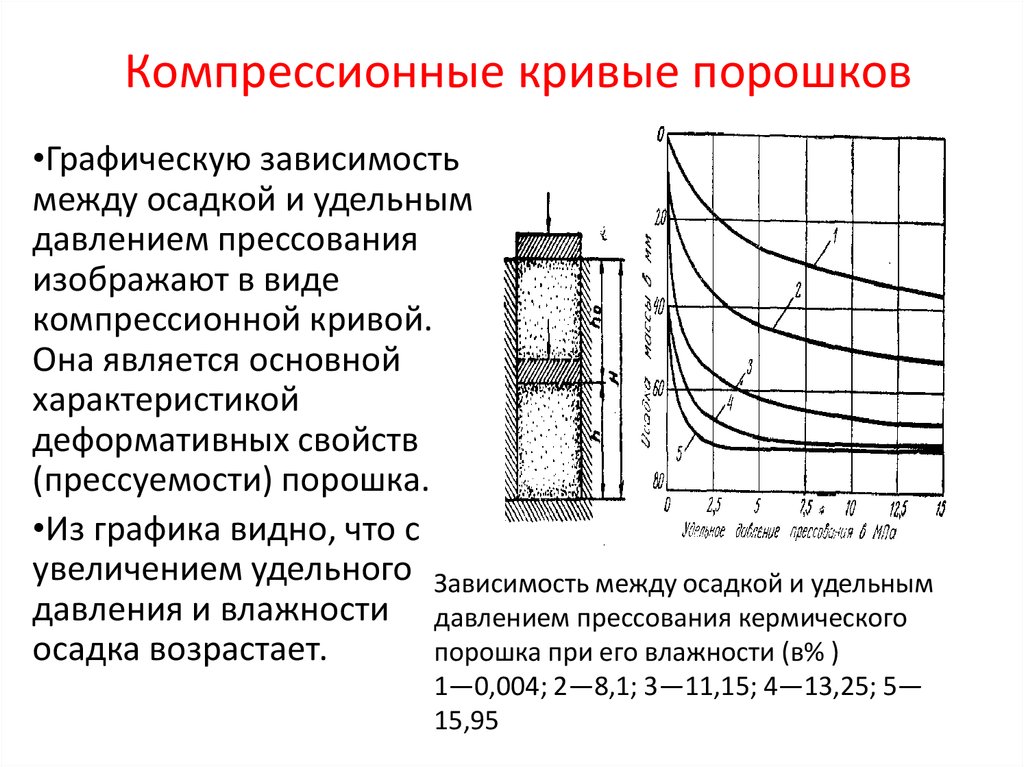

55. Компрессионные кривые порошков

•Графическую зависимостьмежду осадкой и удельным

давлением прессования

изображают в виде

компрессионной кривой.

Она является основной

характеристикой

деформативных свойств

(прессуемости) порошка.

•Из графика видно, что с

увеличением удельного Зависимость между осадкой и удельным

давления и влажности давлением прессования кермического

осадка возрастает.

порошка при его влажности (в% )

1—0,004; 2—8,1; 3—11,15; 4—13,25; 5—

15,95

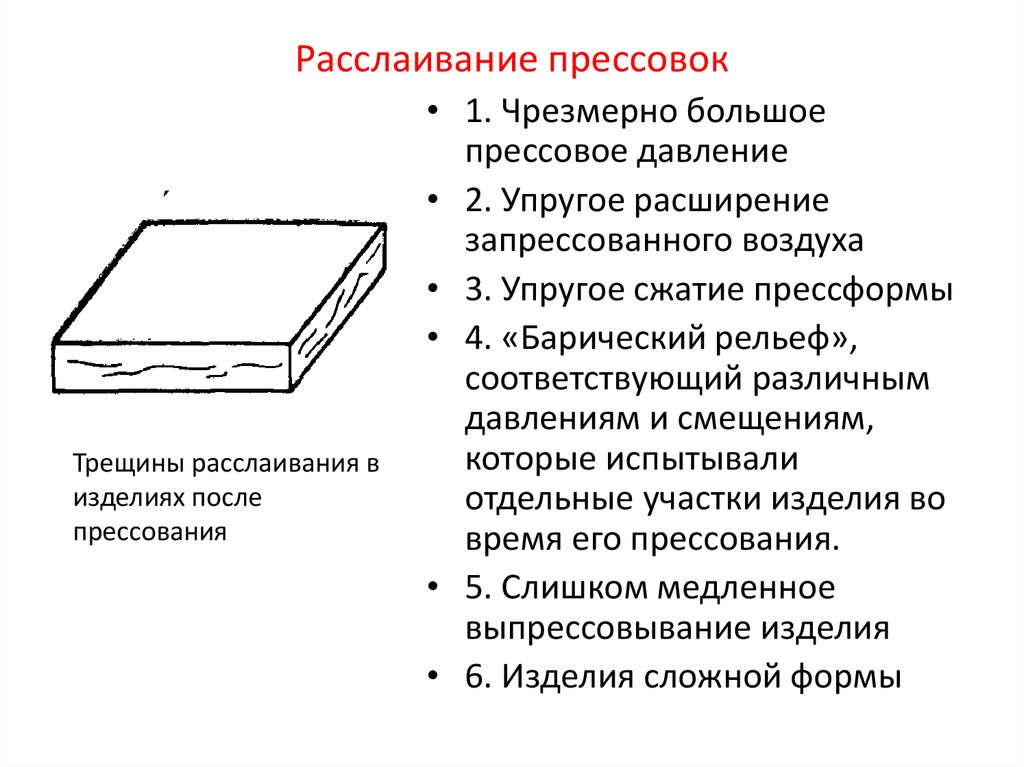

56. Расслаивание прессовок

Трещины расслаивания визделиях после

прессования

• 1. Чрезмерно большое

прессовое давление

• 2. Упругое расширение

запрессованного воздуха

• 3. Упругое сжатие прессформы

• 4. «Барический рельеф»,

соответствующий различным

давлениям и смещениям,

которые испытывали

отдельные участки изделия во

время его прессования.

• 5. Слишком медленное

выпрессовывание изделия

• 6. Изделия сложной формы

57.

• Избежать расслаивания можно:• 1. Применять порошки с возможно

большей однородностью зерен по их

крупности

• 2. Повышение влажностной однородности

порошка

• 3. Введение ПАВ, смазывающих веществ и

подогревом пресс-формы

• 4. Режим прессования – предпочтительно

двустороннее, ступенчатое или медленное

прессование.

Химия

Химия Промышленность

Промышленность