Похожие презентации:

Газгольдеры. Классификация и назначение газгольдеров

1.

Донбасская национальная академия строительства и архитектурыЛЕКЦИЯ 9

Газгольдеры.

2.

9.1. Классификация и назначение газгольдеровГазгольдерами называются сосуды, предназначенные для хранения и смешивания

газов. Их включают в газовую сеть между источниками получения газа и его

потребителями в качестве своеобразных аккумуляторов, регулирующих потребление

газа.

По конструкции и характеру эксплуатации газгольдеры делятся на две группы:

газгольдеры переменного объема (мокрые и сухие);

газгольдеры постоянного объема.

Газгольдеры переменного объема называют газгольдерами постоянного низкого

давления, так как давление газа в них не превышает 4-5 кПа. Газгольдеры

постоянного объема имеют внутреннее давление газа в пределах 250-2000 кПа и

являются сосудами высокого давления.

3.

Рис. 9.1. Общий вид газгольдера4.

9.2. Мокрые газгольдерыРис. 9.2. Схема мокрого газгольдера при верхнем

положении колокола и телескопов:

1 - резервуар; 2 - колокол:

3 - направляющая;

4 - верхние направляющие ролики; 5 - нижние

направляющие ролики; 6 - звенья телескопа

Типовые мокрые газгольдеры имеют вместимость

100-30 000 м3 и состоят из вертикального

цилиндрического резервуара, наполненного водой,

одного или нескольких промежуточных звеньев

(телескопов), колокола, представляющего собой

открытую снизу цилиндрическую оболочку с пологой

сферической кровлей, и направляющих.

Применяются следующие марки стали: для оболочки

резервуара и подвижных звеньев с расчетной температурой ниже -30 °С-ВстЗсп5, при температуре до -30°ВстЗпс6 (по ГОСТ 380—71 с изм.).

5.

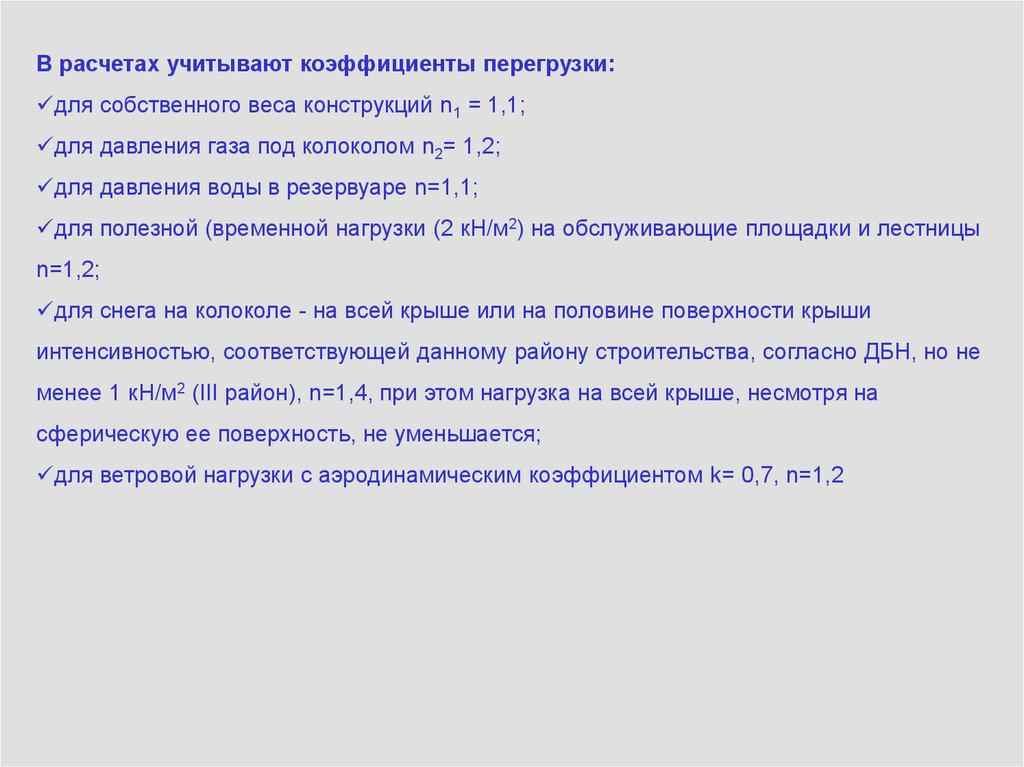

В расчетах учитывают коэффициенты перегрузки:для собственного веса конструкций n1 = 1,1;

для давления газа под колоколом n2= 1,2;

для давления воды в резервуаре n=1,1;

для полезной (временной нагрузки (2 кН/м2) на обслуживающие площадки и лестницы

n=1,2;

для снега на колоколе - на всей крыше или на половине поверхности крыши

интенсивностью, соответствующей данному району строительства, согласно ДБН, но не

менее 1 кН/м2 (III район), n=1,4, при этом нагрузка на всей крыше, несмотря на

сферическую ее поверхность, не уменьшается;

для ветровой нагрузки с аэродинамическим коэффициентом k= 0,7, n=1,2

6.

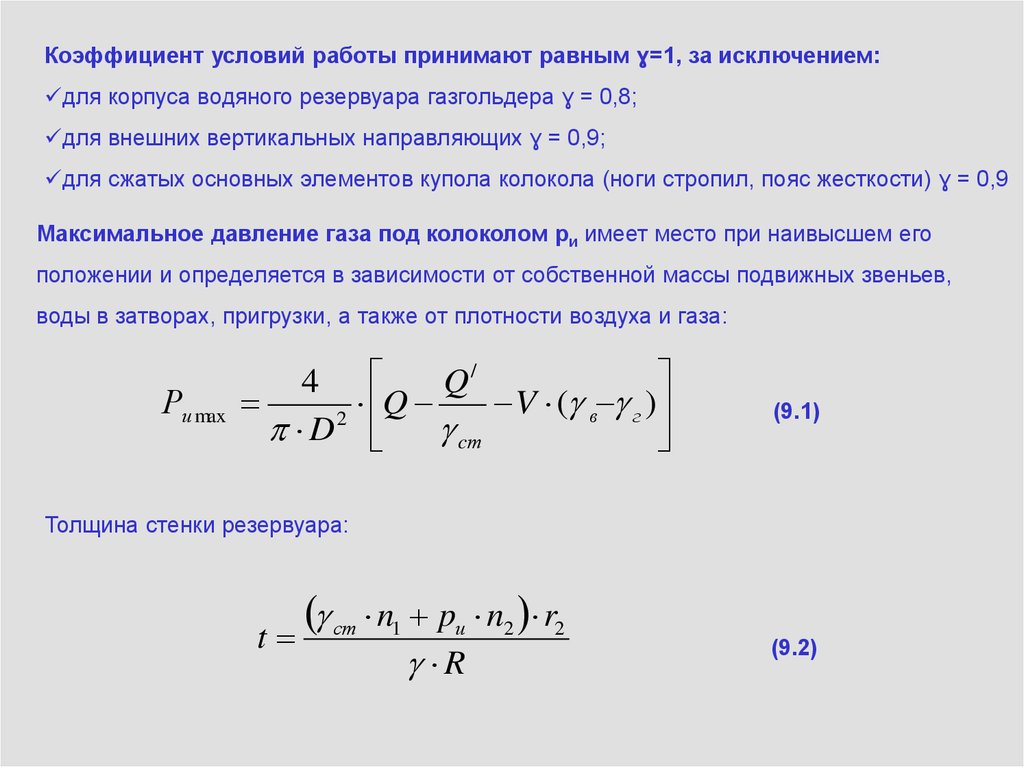

Коэффициент условий работы принимают равным ɣ=1, за исключением:для корпуса водяного резервуара газгольдера ɣ = 0,8;

для внешних вертикальных направляющих ɣ = 0,9;

для сжатых основных элементов купола колокола (ноги стропил, пояс жесткости) ɣ = 0,9

Максимальное давление газа под колоколом pи имеет место при наивысшем его

положении и определяется в зависимости от собственной массы подвижных звеньев,

воды в затворах, пригрузки, а также от плотности воздуха и газа:

Ри max

4

Q/

Q

V ( в г )

2

D

cт

(9.1)

Толщина стенки резервуара:

ст n1 pи n2 r2

t

R

(9.2)

7.

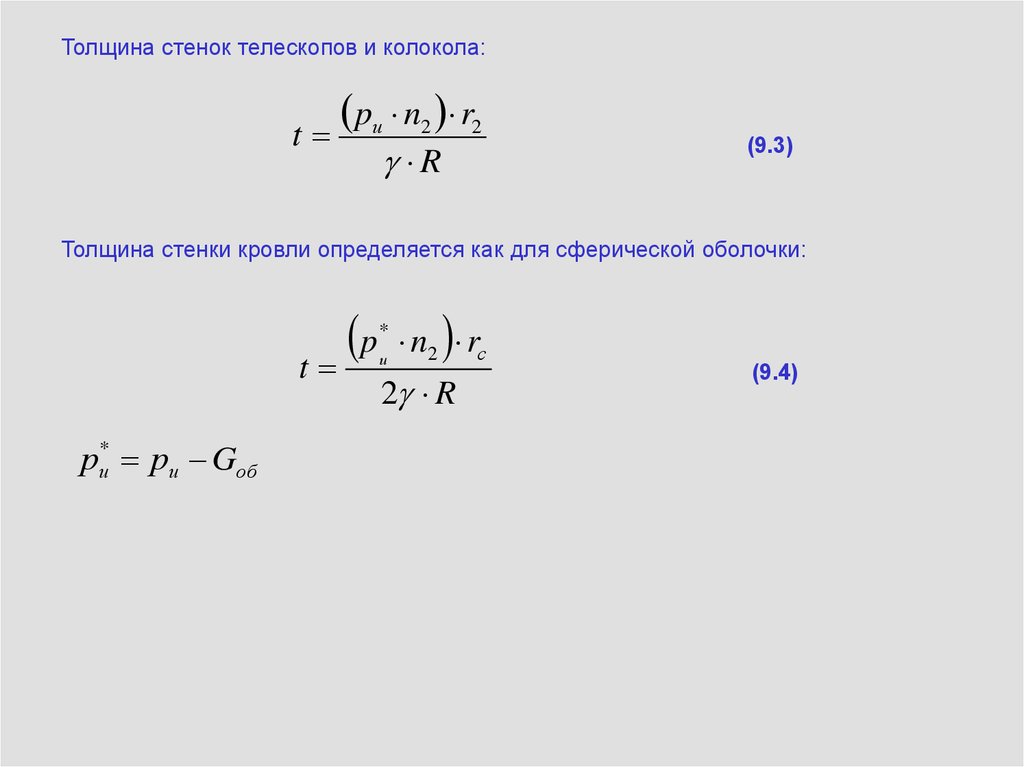

Толщина стенок телескопов и колокола:t

pи n2 r2

R

(9.3)

Толщина стенки кровли определяется как для сферической оболочки:

p

t

ри* ри Gоб

*

и

n2 rс

2 R

(9.4)

8.

9.3. Сухие газгольдерыСухие газгольдеры применяют в случае, когда хранимые газы имеют высокую

концентрацию (до 99,9 % и выше) и не допускают увлажнения (этилен, пропилен и

т.д.). Объем газгольдеров колеблется от 10 до 600 тыс. м3. Конструкция их состоит из

цилиндрической оболочки с плоским днищем, покоящимся на песчаной подушке, и

сферической кровли из листов толщиной 3 мм, которые крепятся к каркасу из

радиально расположенных гнутых швеллеров.

Стенку корпуса сухого газгольдера рассчитывают как цилиндрическую оболочку от

избыточного внутреннего давления газа, работающую на растяжение.

Продольные меридиональные напряжения:

G

1

R

2 r2 t

(9.5)

9.

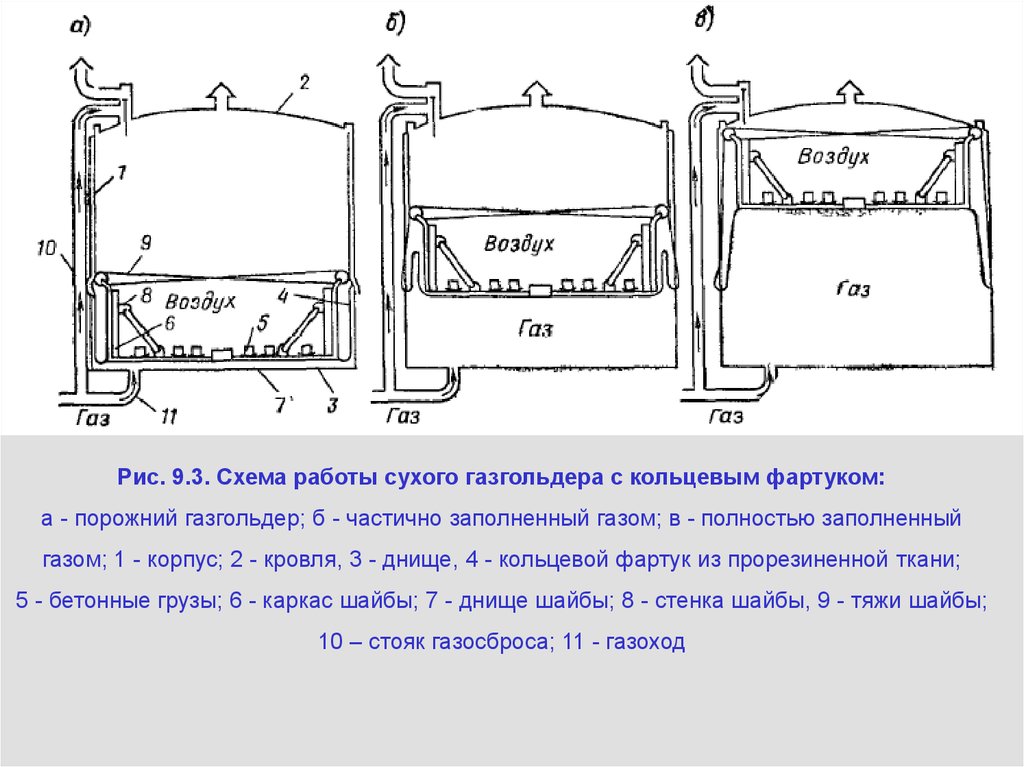

Рис. 9.3. Схема работы сухого газгольдера с кольцевым фартуком:а - порожний газгольдер; б - частично заполненный газом; в - полностью заполненный

газом; 1 - корпус; 2 - кровля, 3 - днище, 4 - кольцевой фартук из прорезиненной ткани;

5 - бетонные грузы; 6 - каркас шайбы; 7 - днище шайбы; 8 - стенка шайбы, 9 - тяжи шайбы;

10 – стояк газосброса; 11 - газоход

10.

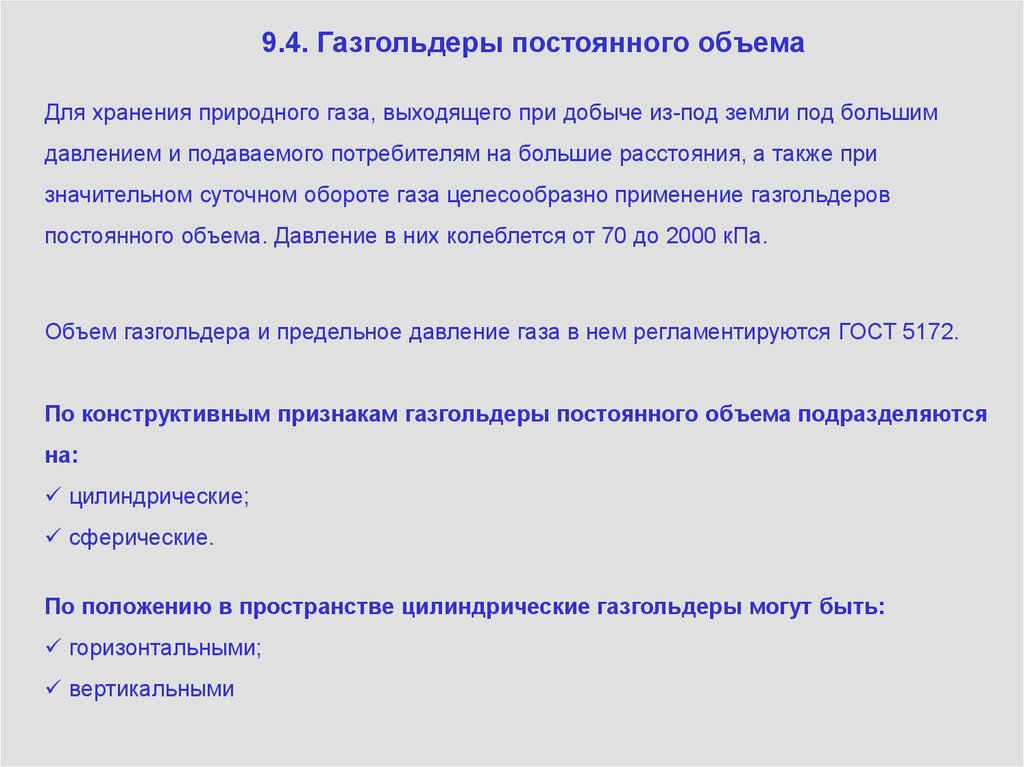

9.4. Газгольдеры постоянного объемаДля хранения природного газа, выходящего при добыче из-под земли под большим

давлением и подаваемого потребителям на большие расстояния, а также при

значительном суточном обороте газа целесообразно применение газгольдеров

постоянного объема. Давление в них колеблется от 70 до 2000 кПа.

Объем газгольдера и предельное давление газа в нем регламентируются ГОСТ 5172.

По конструктивным признакам газгольдеры постоянного объема подразделяются

на:

цилиндрические;

сферические.

По положению в пространстве цилиндрические газгольдеры могут быть:

горизонтальными;

вертикальными

11.

Рис. 9.4. Горизонтальный цилиндрический газгольдер на двух опорах12.

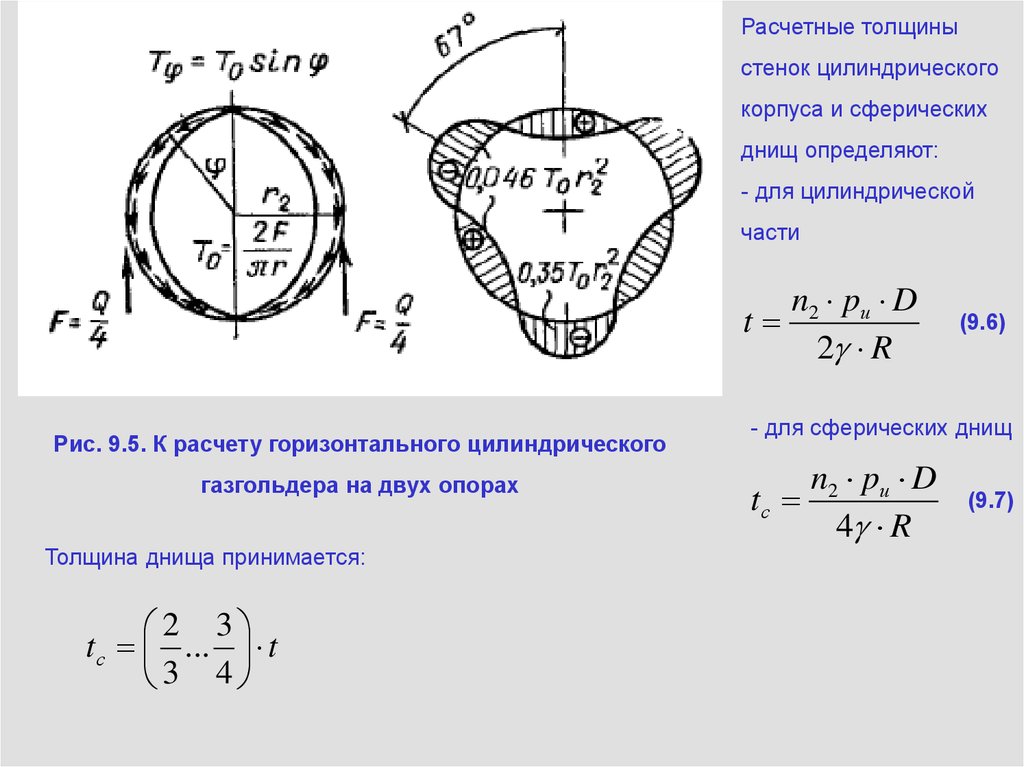

Расчетные толщиныстенок цилиндрического

корпуса и сферических

днищ определяют:

- для цилиндрической

части

n2 pи D

t

2 R

Рис. 9.5. К расчету горизонтального цилиндрического

газгольдера на двух опорах

Толщина днища принимается:

2 3

tс ... t

3 4

(9.6)

- для сферических днищ

n2 pи D

tс

4 R

(9.7)

13.

Наибольшие усилия в кольцах жесткости возникают при гидравлическом испытании, когдагазгольдер заполняют водой. Сдвигающее усилие между стенкой корпуса и кольцом:

G

F F0 sin

sin

2 r2

(9.8)

При 0≤φ≤π/2 продольную силу определяем:

N

G

2

cos cos 2 sin sin 2 sin

1

cos

4

4

2

4

(9.9)

14.

9.5. Сферические газгольдерыРис. 9.6. Сферический газгольдер

Сферические газгольдеры применяют

негабаритными, объемом до 600 м3 и более. Их

конструктивное оформление и методика расчета

аналогичны как и для сферических резервуаров

для сжиженных газов.

15.

Условия работы листовых конструкций:- надземными;

- наземными;

- полузаглубленными;

- подземными;

- подводными;

- могут воспринимать статические и динамические нагрузки;

- работать под низким, средним и высоким давлением, под вакуумом»;

- под воздействием низких, средних и высоких температур, нейтральных или

агрессивных сред

16.

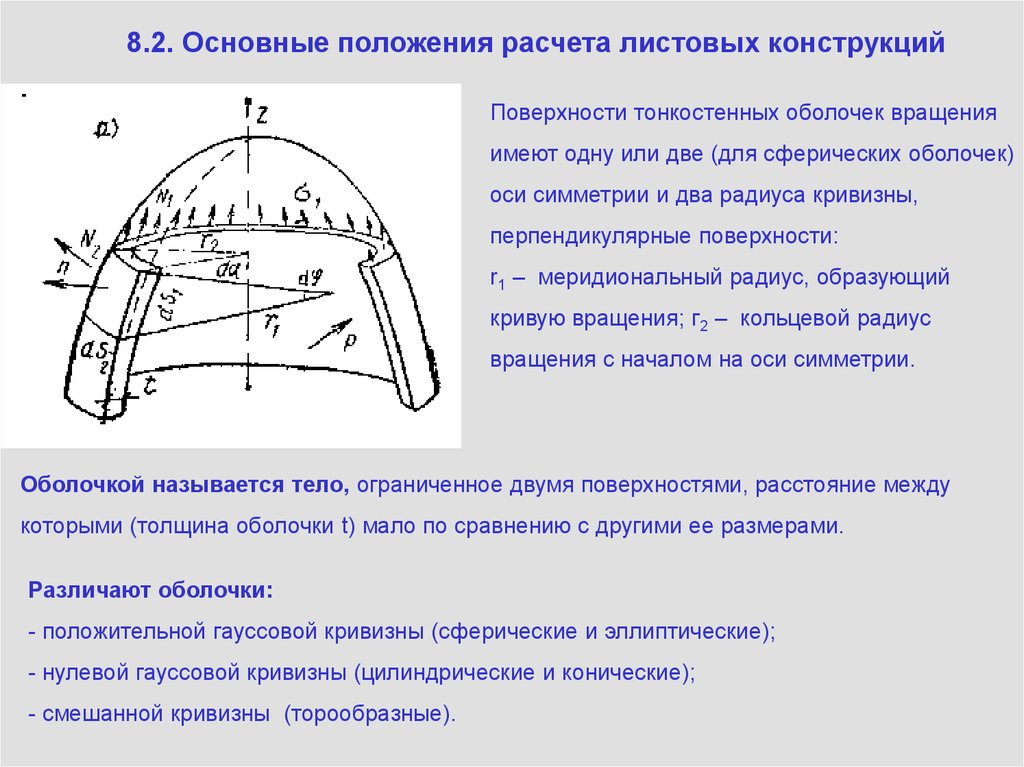

8.2. Основные положения расчета листовых конструкцийПоверхности тонкостенных оболочек вращения

имеют одну или две (для сферических оболочек)

оси симметрии и два радиуса кривизны,

перпендикулярные поверхности:

r1 – меридиональный радиус, образующий

кривую вращения; г2 – кольцевой радиус

вращения с началом на оси симметрии.

Оболочкой называется тело, ограниченное двумя поверхностями, расстояние между

которыми (толщина оболочки t) мало по сравнению с другими ее размерами.

Различают оболочки:

- положительной гауссовой кривизны (сферические и эллиптические);

- нулевой гауссовой кривизны (цилиндрические и конические);

- смешанной кривизны (торообразные).

17.

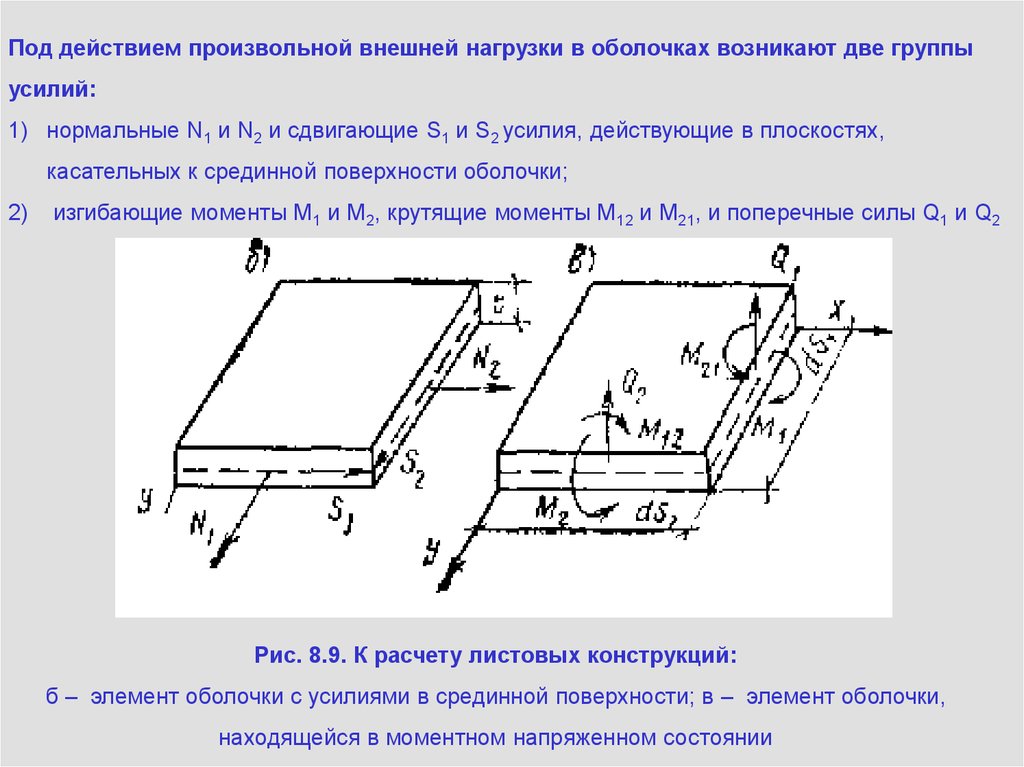

Под действием произвольной внешней нагрузки в оболочках возникают две группыусилий:

1) нормальные N1 и N2 и сдвигающие S1 и S2 усилия, действующие в плоскостях,

касательных к срединной поверхности оболочки;

2)

изгибающие моменты М1 и М2, крутящие моменты М12 и М21, и поперечные силы Q1 и Q2

Рис. 8.9. К расчету листовых конструкций:

б – элемент оболочки с усилиями в срединной поверхности; в – элемент оболочки,

находящейся в моментном напряженном состоянии

18.

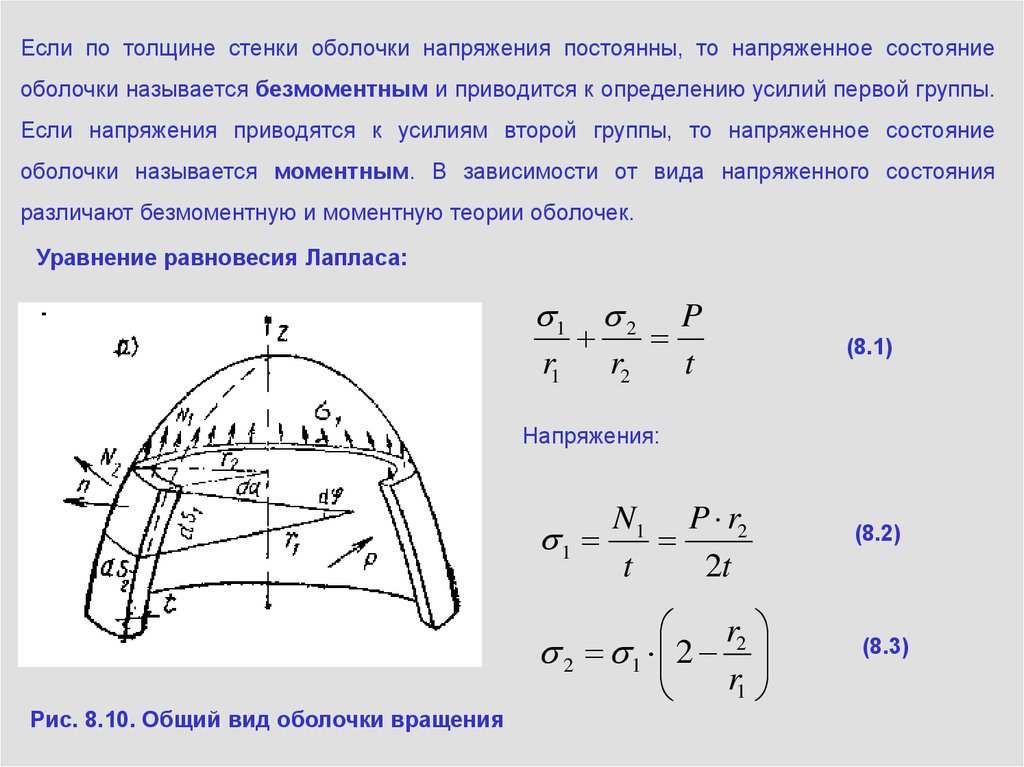

Если по толщине стенки оболочки напряжения постоянны, то напряженное состояниеоболочки называется безмоментным и приводится к определению усилий первой группы.

Если напряжения приводятся к усилиям второй группы, то напряженное состояние

оболочки называется моментным. В зависимости от вида напряженного состояния

различают безмоментную и моментную теории оболочек.

Уравнение равновесия Лапласа:

1

2

P

r1 r2

t

(8.1)

Напряжения:

N1 P r2

1

t

2t

r2

2 1 2

r1

Рис. 8.10. Общий вид оболочки вращения

(8.2)

(8.3)

19.

Для цилиндрической оболочки из 8.1 получим значения кольцевых напряжений:P r2

2

t

(8.4)

Для сферической оболочки кольцевой и меридиональный радиусы кривизны равны

r1 = r2 = r и напряженное состояние в каждой точке во всех направлениях одинаково:

P r

1 2

2t

Для конических оболочек r1=

(8.5)

∞, тогда меридиональные и кольцевые напряжения в

любом сечении i определяют по формулам:

i

P

r

2

1i

;

2t cos

i

P

r

2

i2

t cos

(8.6)

β – угол между образующей конуса и его осью

20.

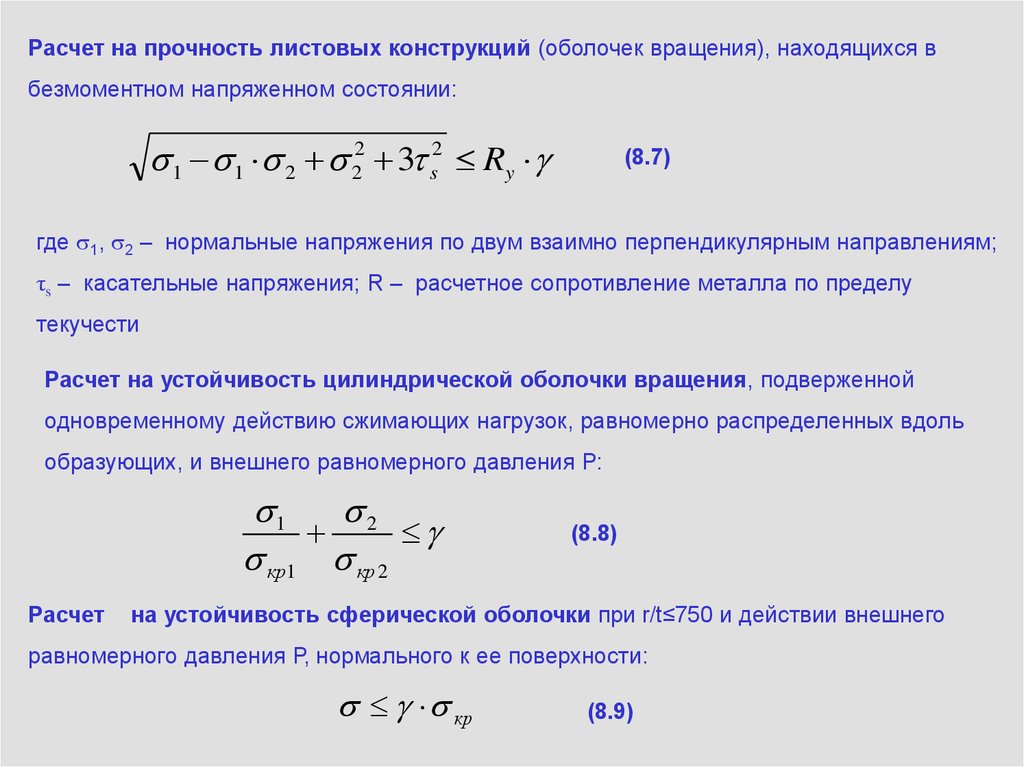

Расчет на прочность листовых конструкций (оболочек вращения), находящихся вбезмоментном напряженном состоянии:

1 1 2 22 3 s2 Ry

(8.7)

где 1, 2 – нормальные напряжения по двум взаимно перпендикулярным направлениям;

τs – касательные напряжения; R – расчетное сопротивление металла по пределу

текучести

Расчет на устойчивость цилиндрической оболочки вращения, подверженной

одновременному действию сжимающих нагрузок, равномерно распределенных вдоль

образующих, и внешнего равномерного давления Р:

1

2

кр1 кр 2

Расчет

(8.8)

на устойчивость сферической оболочки при r/t≤750 и действии внешнего

равномерного давления Р, нормального к ее поверхности:

кр

(8.9)

21.

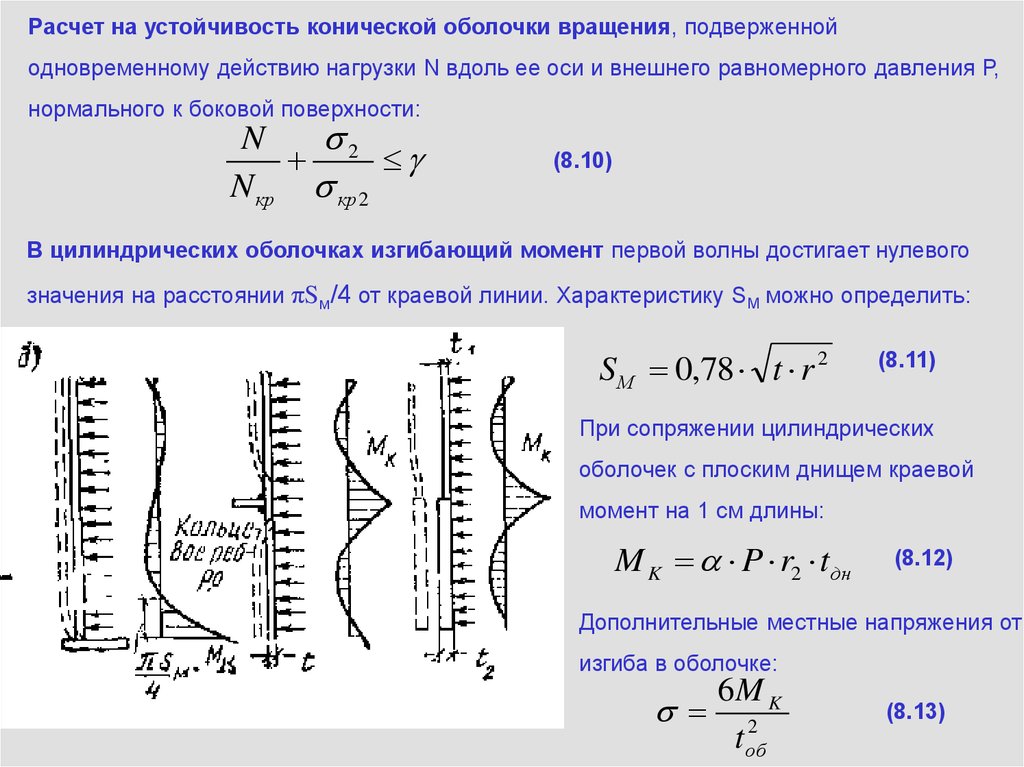

Расчет на устойчивость конической оболочки вращения, подверженнойодновременному действию нагрузки N вдоль ее оси и внешнего равномерного давления Р,

нормального к боковой поверхности:

N

2

N кр кр 2

(8.10)

B цилиндрических оболочках изгибающий момент первой волны достигает нулевого

значения на расстоянии πSм/4 от краевой линии. Характеристику SМ можно определить:

S М 0,78 t r 2

(8.11)

При сопряжении цилиндрических

оболочек с плоским днищем краевой

момент на 1 см длины:

M K P r2 tдн

(8.12)

Дополнительные местные напряжения от

изгиба в оболочке:

6M K

2

tоб

(8.13)

22.

8.3. Классификация и назначение резервуаровРезервуарами

называются

сосуды,

предназначенные

для хранения

нефти,

нефтепродуктов,

сжиженных газов,

воды, жидкого

аммиака, кислот,

технического

спирта и других

жидкостей.

Рис. 8.11. Общий вид резервуара

23.

В зависимости от положения в пространстве и геометрической формы резервуарыделятся на:

цилиндрические (вертикальные, горизонтальные);

сферические;

каплевидные;

траншейные и др.

По расположению относительно планировочного уровня строительной площадки

резервуары различают:

надземные (на опорах);

наземные;

полузаглубленные;

подземные;

подводные.

Резервуары могут быть:

постоянного объема;

переменного объема.

Рис. 8.12. Общий вид цилиндрического резервуара

24.

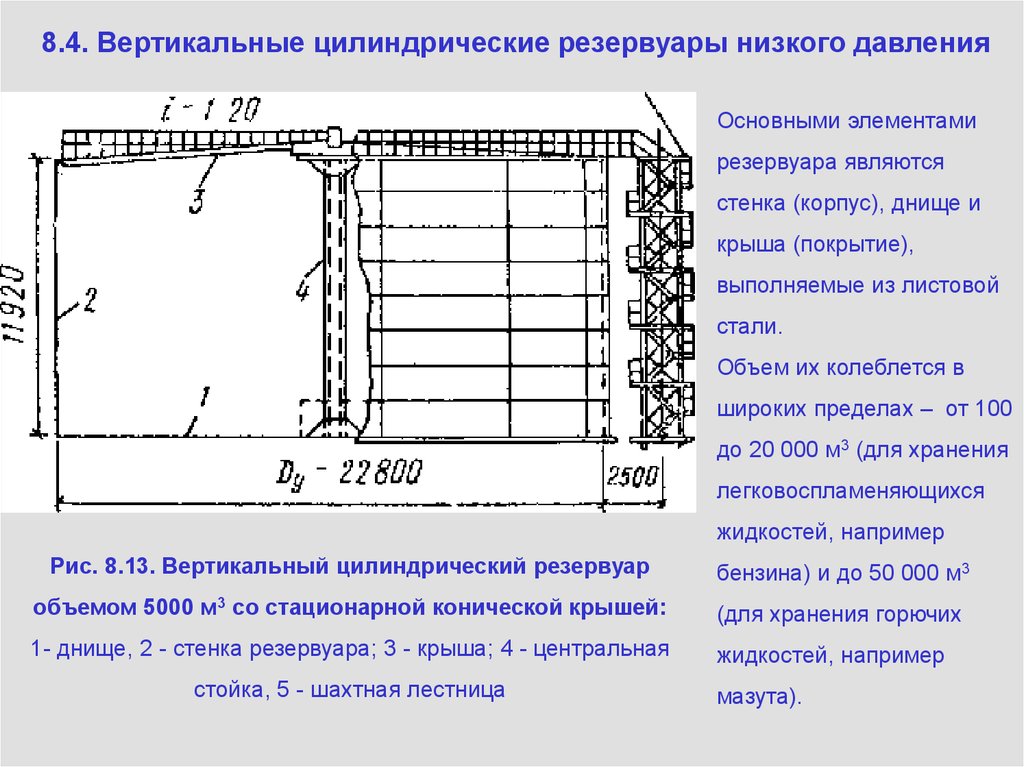

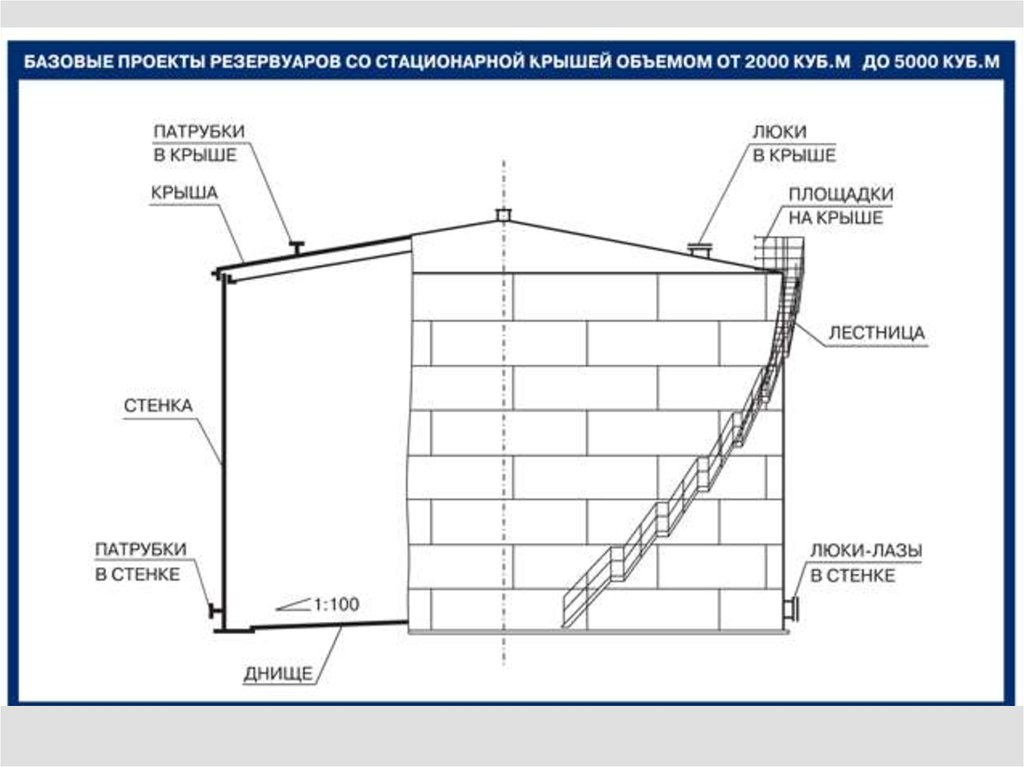

8.4. Вертикальные цилиндрические резервуары низкого давленияОсновными элементами

резервуара являются

стенка (корпус), днище и

крыша (покрытие),

выполняемые из листовой

стали.

Объем их колеблется в

широких пределах – от 100

до 20 000 м3 (для хранения

легковоспламеняющихся

жидкостей, например

Рис. 8.13. Вертикальный цилиндрический резервуар

бензина) и до 50 000 м3

объемом 5000 м3 со стационарной конической крышей:

(для хранения горючих

1- днище, 2 - стенка резервуара; 3 - крыша; 4 - центральная

жидкостей, например

стойка, 5 - шахтная лестница

мазута).

25.

8.4.1. Конструктивные особенности днищРис. 8.14. Общий вид днища резервуара

26.

Основная часть днища (полотнище)собирается из листов размером

1400х4200мм и толщиной 4 мм для

резервуаров объемом до 1000м3

(D<15м) и из листов размером

1500x6000 или 2000x8000 мм для

резервуаров большего объема, причем в

этом случае толщина листов средней

части принимается в зависимости от

узел А

диаметра резервуара: t=5мм при

D=18...25м; t = 6 мм при D>25 м.

Крайние листы (окрайки) принимают на

1-2мм толще листов средней части

днища и для резервуаров объемом

более 5000 м3 выполняют в виде

Рис. 8.15. Днище резервуара

сегментов.

27.

8.4.2. Конструирование стенокСтенка резервуара состоит из ряда поясов

высотой, равной ширине листа. Сопряжения

листов в каждом поясе делаются встык.

Пояса между собой могут соединяться встык

или внахлестку в телескопическом или

ступенчатом порядке.

Рис. 8.17. Сопряжение листов стенки

Рис. 8.16. Стенка резервуара

резервуара

28.

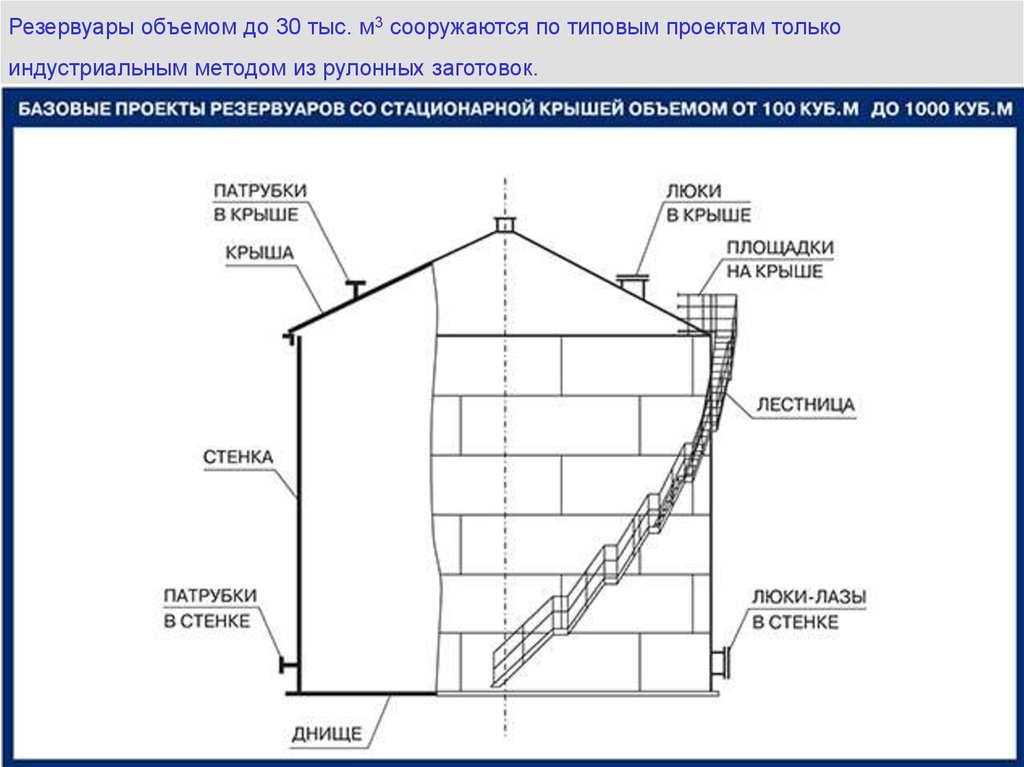

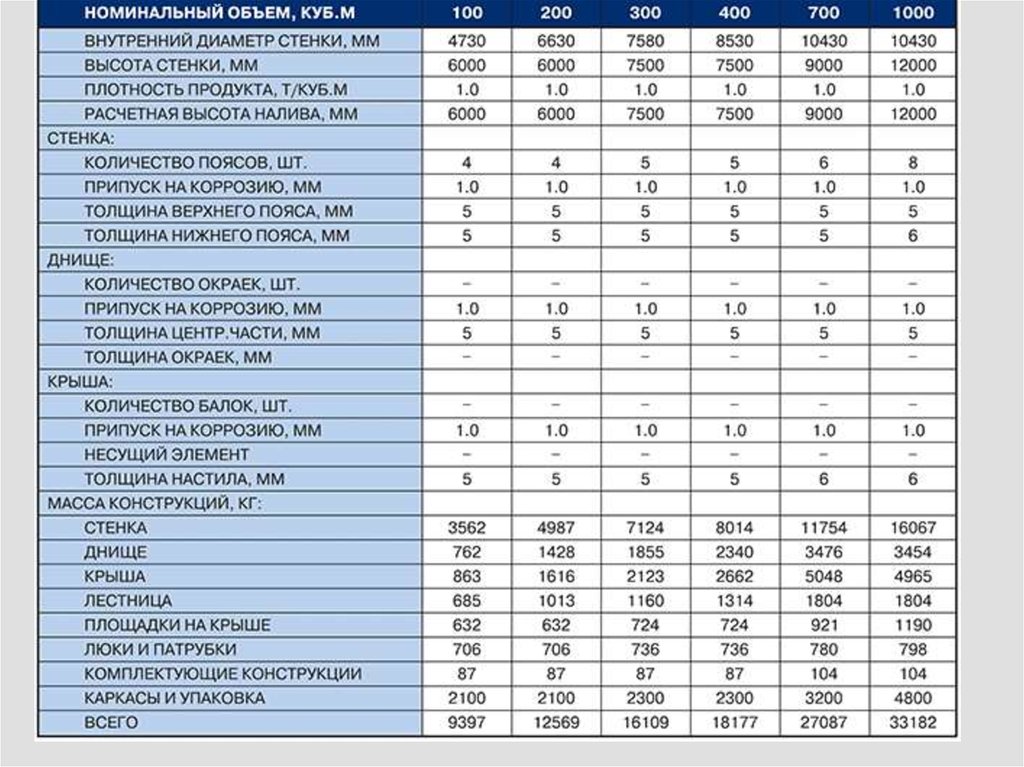

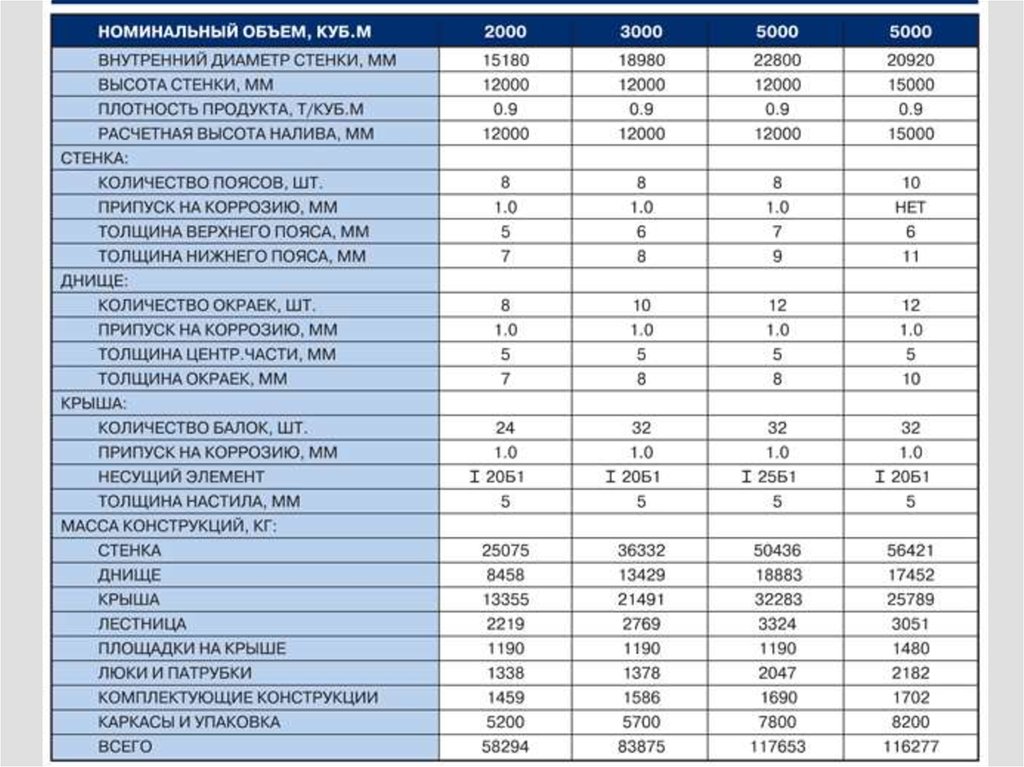

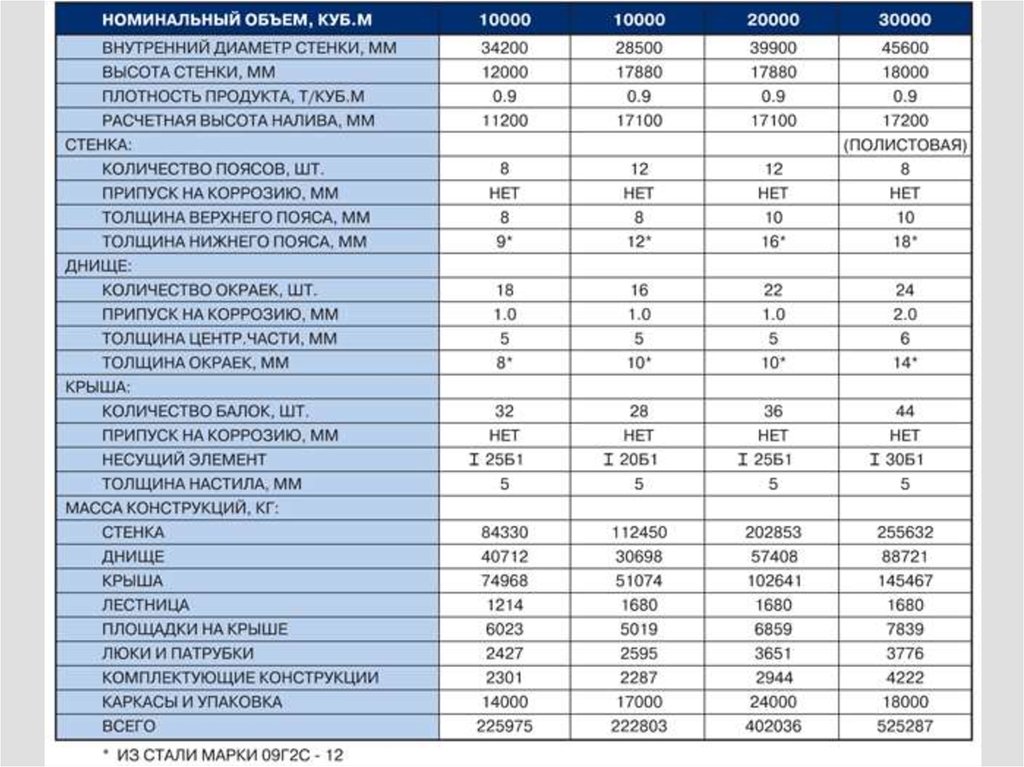

Резервуары объемом до 30 тыс. м3 сооружаются по типовым проектам толькоиндустриальным методом из рулонных заготовок.

29.

30.

31.

32.

33.

34.

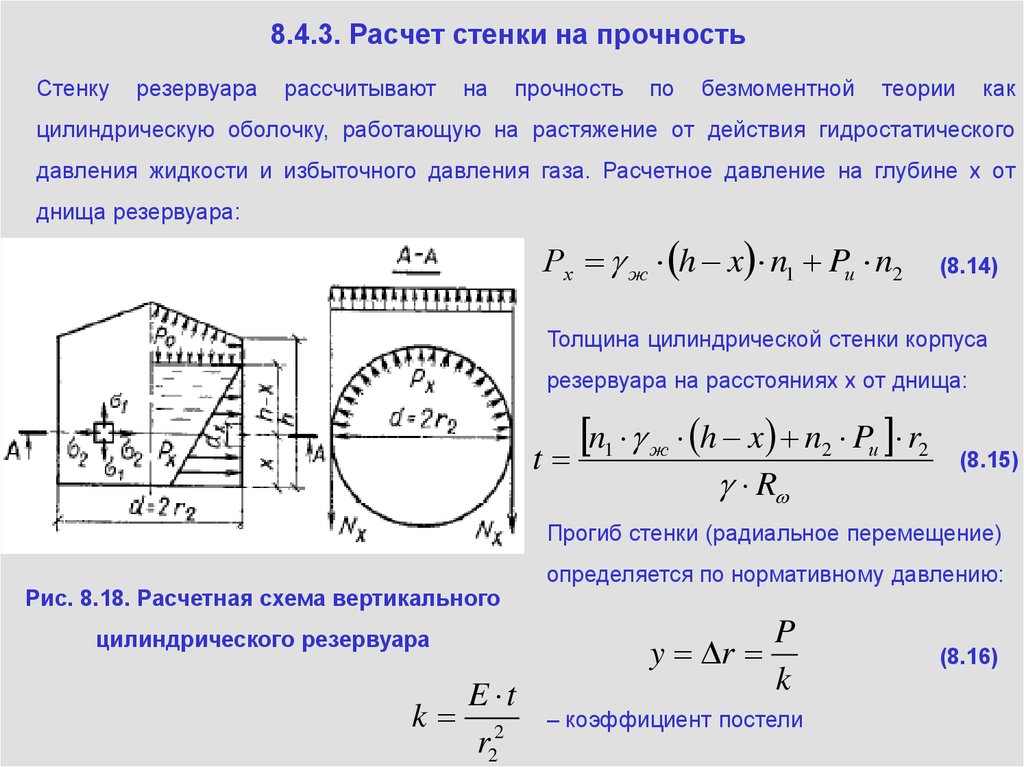

8.4.3. Расчет стенки на прочностьСтенку

резервуара

рассчитывают

на

прочность

по

безмоментной

теории

как

цилиндрическую оболочку, работающую на растяжение от действия гидростатического

давления жидкости и избыточного давления газа. Расчетное давление на глубине х от

днища резервуара:

Рх ж h x n1 Pи n2

(8.14)

Толщина цилиндрической стенки корпуса

резервуара на расстояниях х от днища:

n1 ж h x n2 Pи r2

t

R

(8.15)

Прогиб стенки (радиальное перемещение)

Рис. 8.18. Расчетная схема вертикального

цилиндрического резервуара

E t

k 2

r2

определяется по нормативному давлению:

P

y r

k

– коэффициент постели

(8.16)

35.

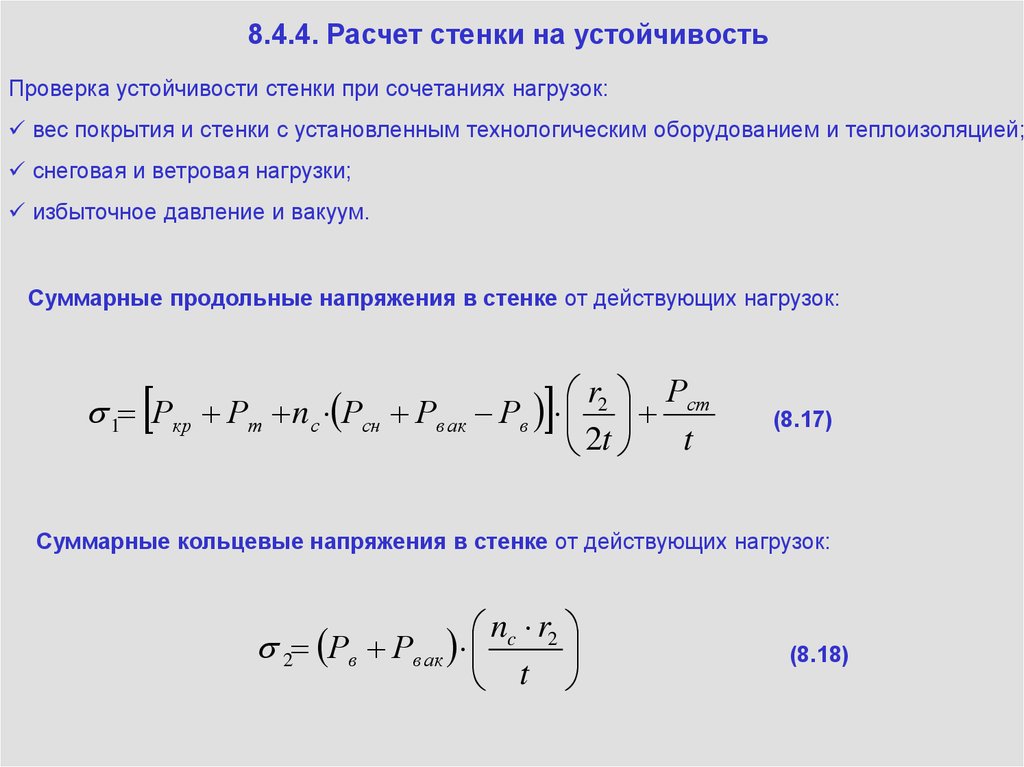

8.4.4. Расчет стенки на устойчивостьПроверка устойчивости стенки при сочетаниях нагрузок:

вес покрытия и стенки с установленным технологическим оборудованием и теплоизоляцией;

снеговая и ветровая нагрузки;

избыточное давление и вакуум.

Суммарные продольные напряжения в стенке от действующих нагрузок:

r2 Рст

1 Ркр Рт n с Рсн Рв ак Рв

t

2t

(8.17)

Суммарные кольцевые напряжения в стенке от действующих нагрузок:

nc r2

2 Рв Рв ак

t

(8.18)

36.

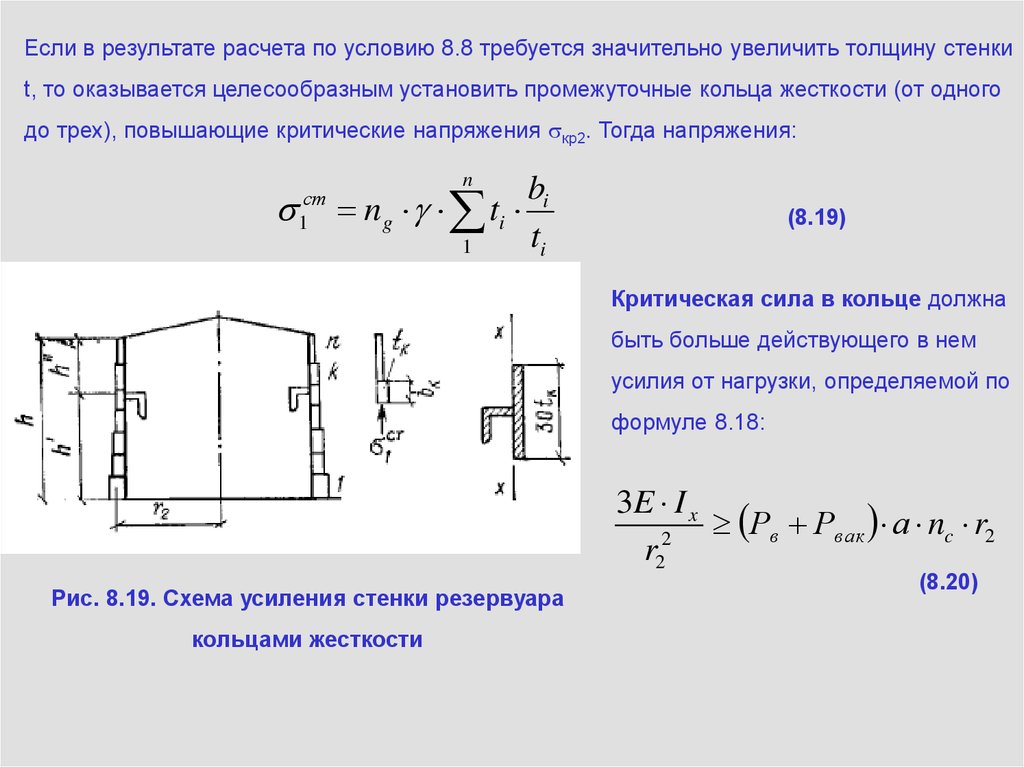

Если в результате расчета по условию 8.8 требуется значительно увеличить толщину стенкиt, то оказывается целесообразным установить промежуточные кольца жесткости (от одного

до трех), повышающие критические напряжения кр2. Тогда напряжения:

n

1ст ng ti

1

bi

ti

(8.19)

Критическая сила в кольце должна

быть больше действующего в нем

усилия от нагрузки, определяемой по

формуле 8.18:

3E I x

Рв Рв ак а nc r2

2

r2

Рис. 8.19. Схема усиления стенки резервуара

кольцами жесткости

(8.20)

37.

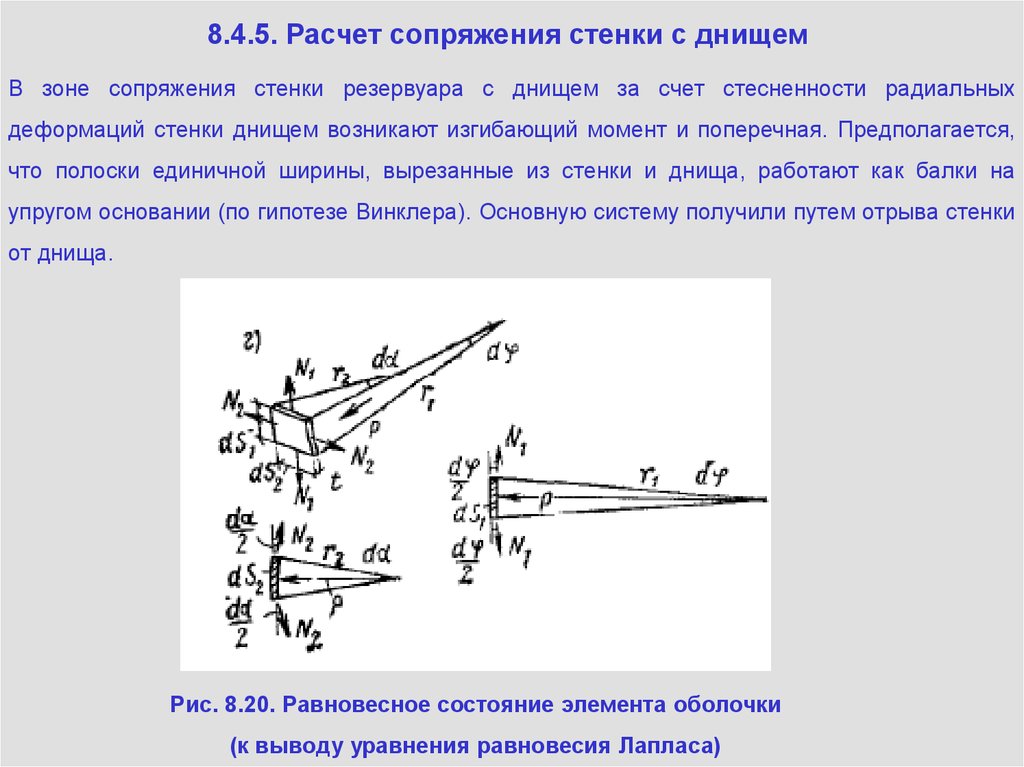

8.4.5. Расчет сопряжения стенки с днищемВ зоне сопряжения стенки резервуара с днищем за счет стесненности радиальных

деформаций стенки днищем возникают изгибающий момент и поперечная. Предполагается,

что полоски единичной ширины, вырезанные из стенки и днища, работают как балки на

упругом основании (по гипотезе Винклера). Основную систему получили путем отрыва стенки

от днища.

Рис. 8.20. Равновесное состояние элемента оболочки

(к выводу уравнения равновесия Лапласа)

38.

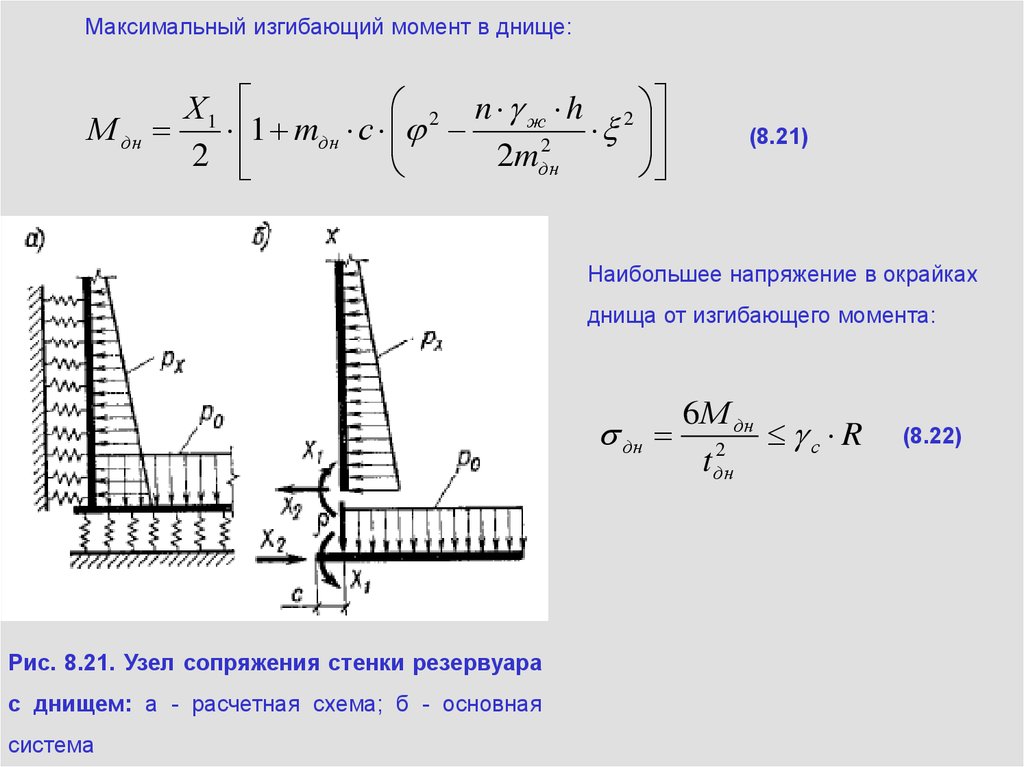

Максимальный изгибающий момент в днище:М дн

2 n ж h 2

Х1

1 mдн с

2

2

2mдн

(8.21)

Наибольшее напряжение в окрайках

днища от изгибающего момента:

дн

Рис. 8.21. Узел сопряжения стенки резервуара

с днищем: а - расчетная схема; б - основная

система

6 М дн

2 с R

tдн

(8.22)

39.

8.4.6. Конструирование и основные положения расчета крышиДля резервуаров

объемом до 5 тыс. м3

применяется коническая

щитовая кровля. Щиты

состоят из каркасов,

выполненных из

прокатных или гнутых

профилей, и обшивки из

стальных листов

толщиной 2,5-3 мм.

Опираются щиты на

стенку резервуара и

центральную стойку,

которая помещается

Рис. 8.22. Коническая щитовая кровля

внутри резервуара.

40.

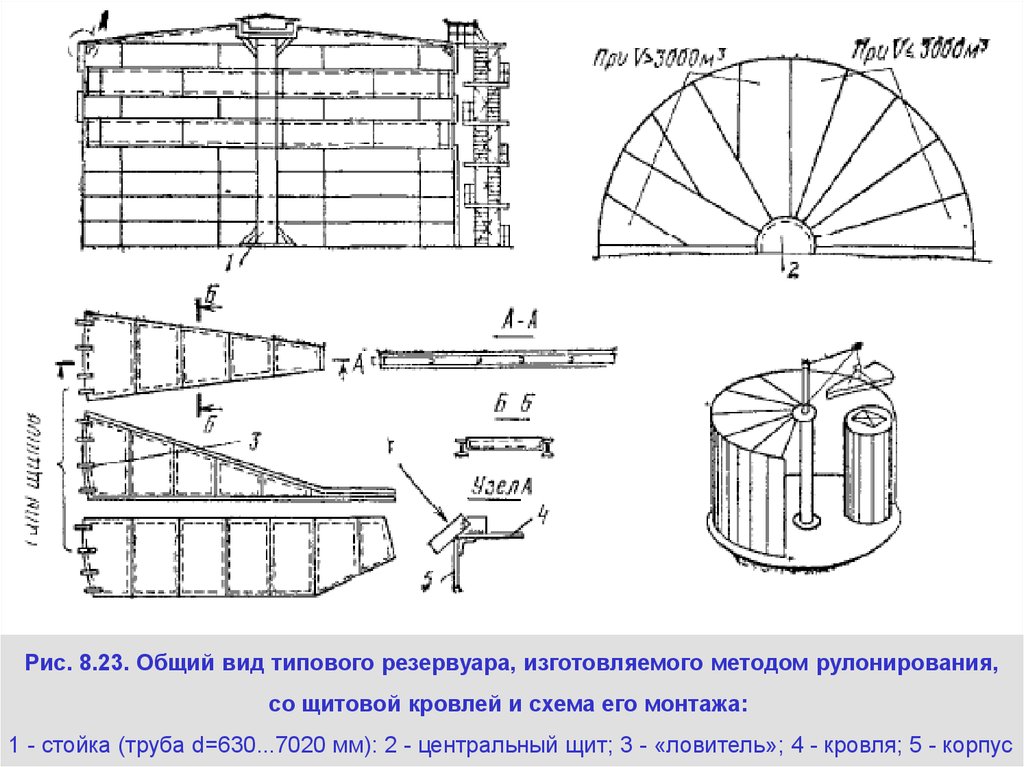

Рис. 8.23. Общий вид типового резервуара, изготовляемого методом рулонирования,со щитовой кровлей и схема его монтажа:

1 - стойка (труба d=630...7020 мм): 2 - центральный щит; 3 - «ловитель»; 4 - кровля; 5 - корпус

41.

Рис. 8.24. Стальной вертикальный цилиндрический резервуар объемом 5000 м3 свисячей кровлей: а - общий вид; б - план кровли; в - кольцо жесткости; г - схема кровли; д –

зонт стойки кровли

42.

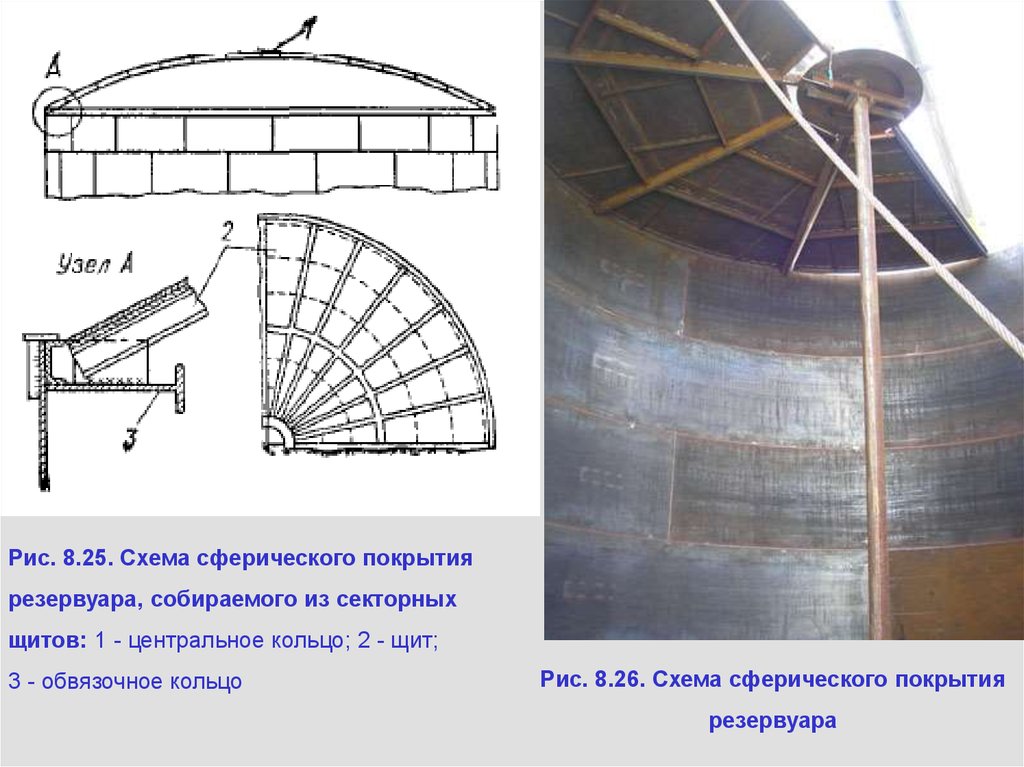

Рис. 8.25. Схема сферического покрытиярезервуара, собираемого из секторных

щитов: 1 - центральное кольцо; 2 - щит;

3 - обвязочное кольцо

Рис. 8.26. Схема сферического покрытия

резервуара

43.

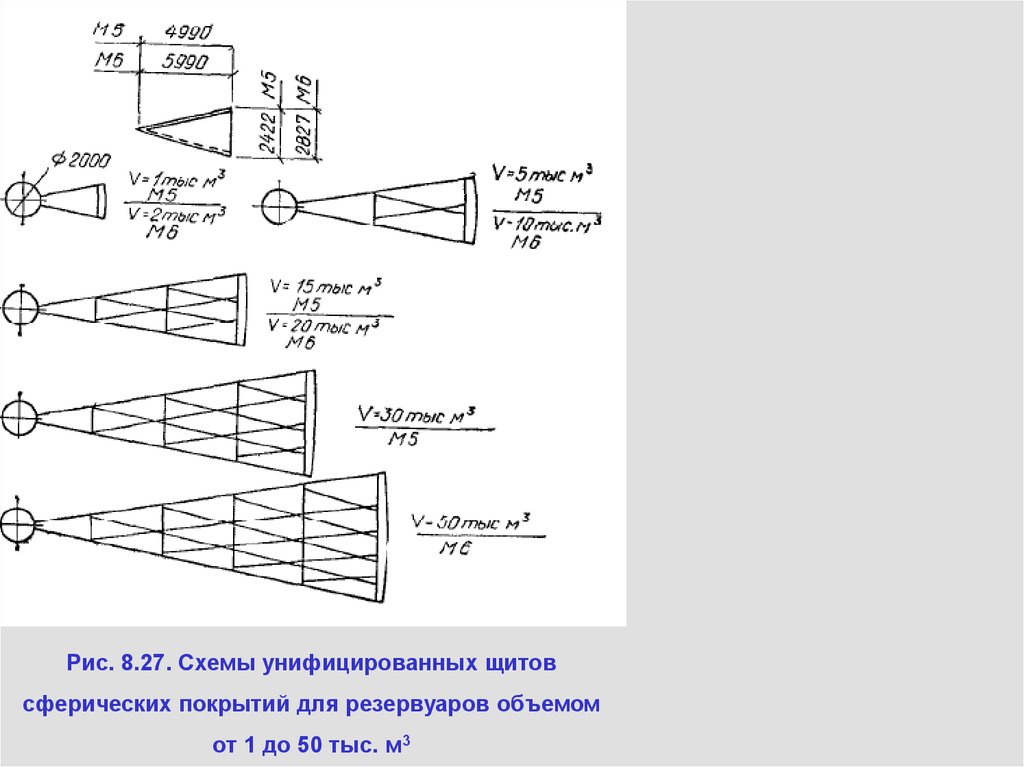

Рис. 8.27. Схемы унифицированных щитовсферических покрытий для резервуаров объемом

от 1 до 50 тыс. м3

44.

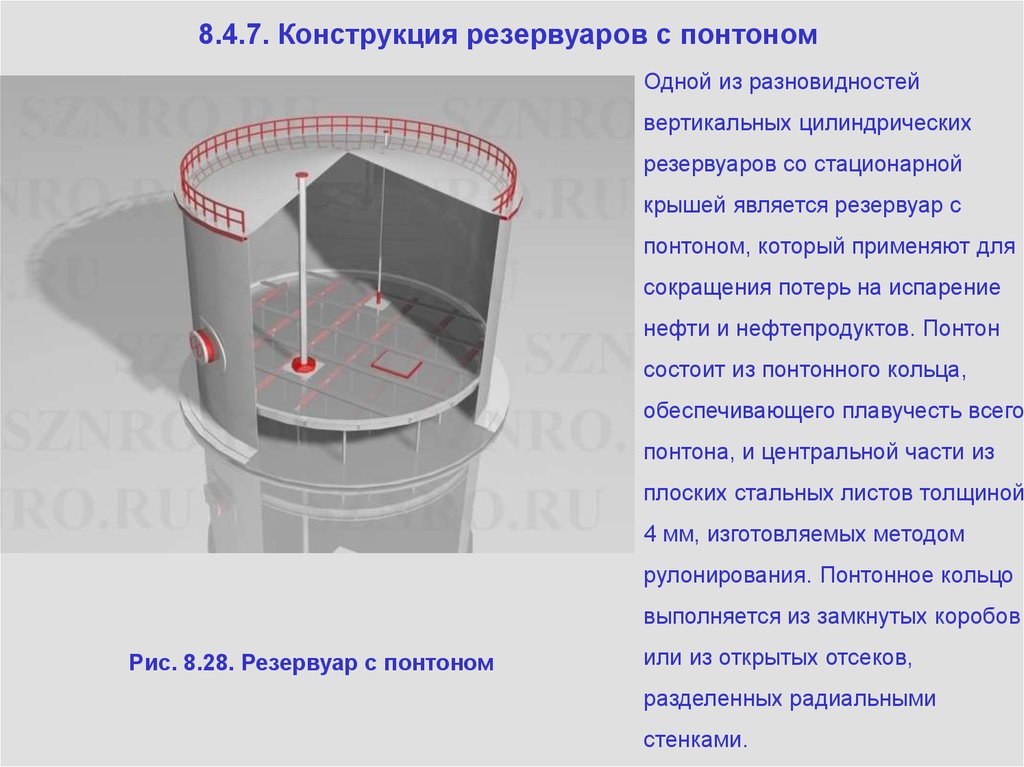

8.4.7. Конструкция резервуаров с понтономОдной из разновидностей

вертикальных цилиндрических

резервуаров со стационарной

крышей является резервуар с

понтоном, который применяют для

сокращения потерь на испарение

нефти и нефтепродуктов. Понтон

состоит из понтонного кольца,

обеспечивающего плавучесть всего

понтона, и центральной части из

плоских стальных листов толщиной

4 мм, изготовляемых методом

рулонирования. Понтонное кольцо

выполняется из замкнутых коробов

Рис. 8.28. Резервуар с понтоном

или из открытых отсеков,

разделенных радиальными

стенками.

45.

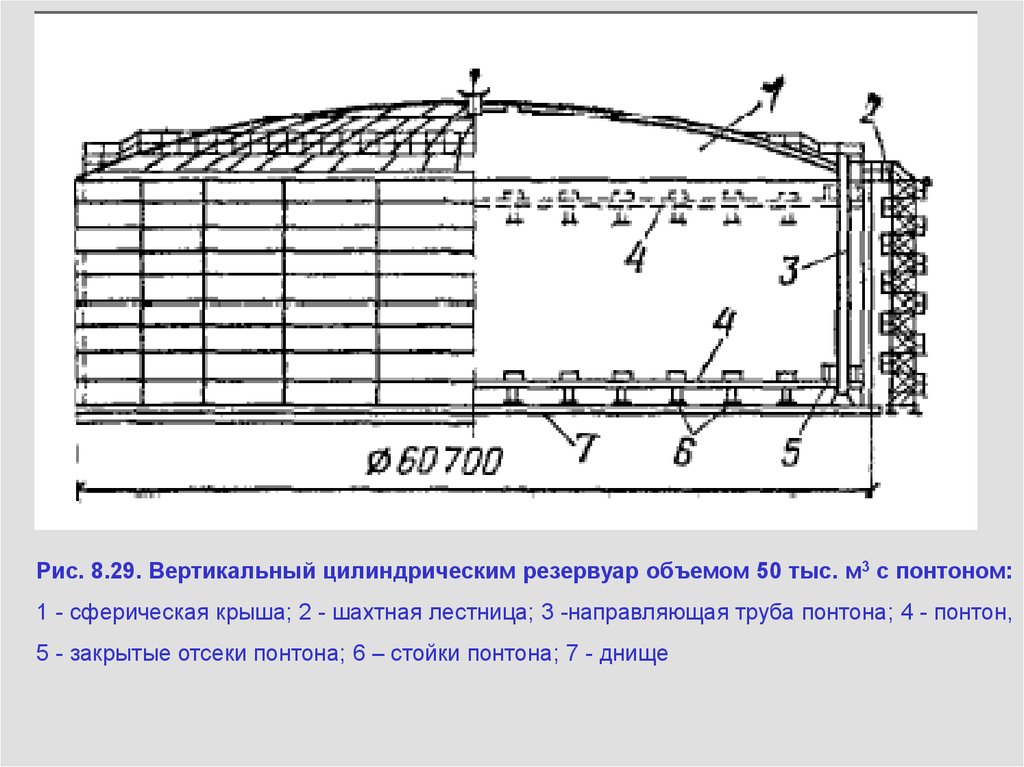

Рис. 8.29. Вертикальный цилиндрическим резервуар объемом 50 тыс. м3 с понтоном:1 - сферическая крыша; 2 - шахтная лестница; 3 -направляющая труба понтона; 4 - понтон,

5 - закрытые отсеки понтона; 6 – стойки понтона; 7 - днище

46.

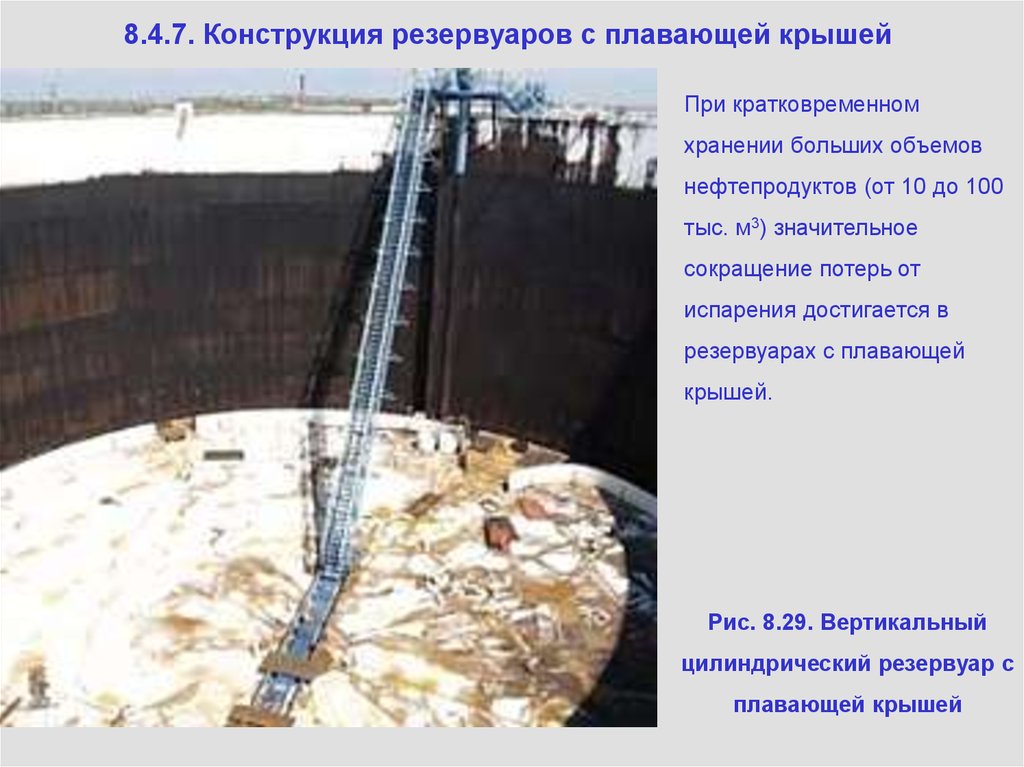

8.4.7. Конструкция резервуаров с плавающей крышейПри кратковременном

хранении больших объемов

нефтепродуктов (от 10 до 100

тыс. м3) значительное

сокращение потерь от

испарения достигается в

резервуарах с плавающей

крышей.

Рис. 8.29. Вертикальный

цилиндрический резервуар с

плавающей крышей

47.

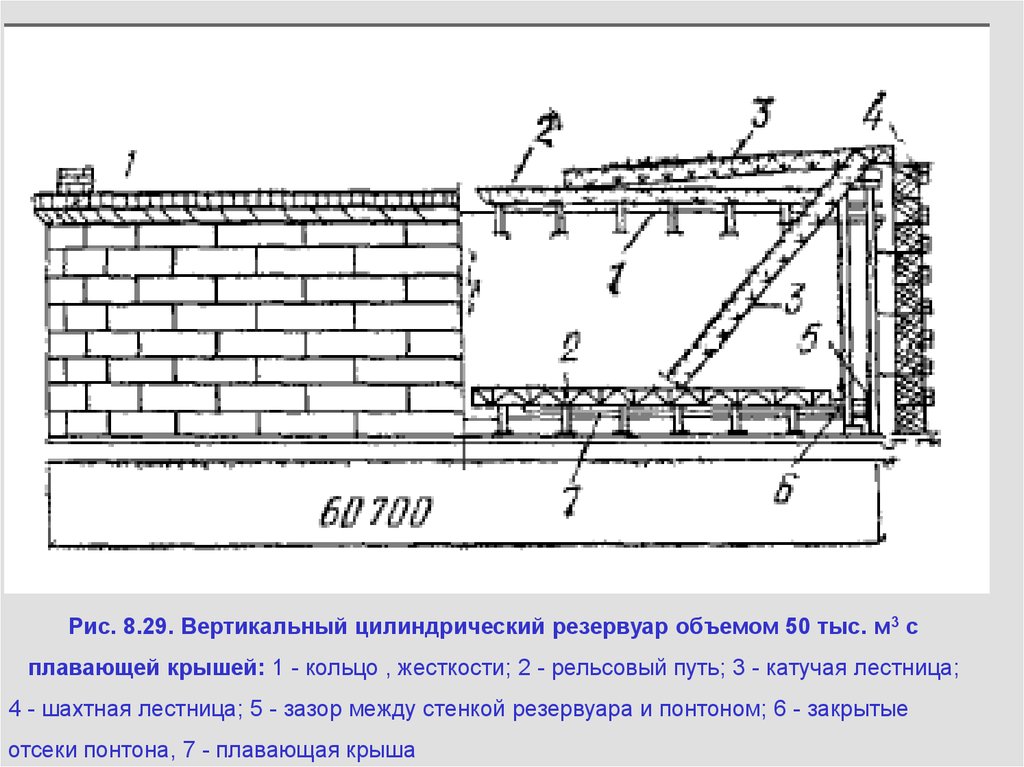

Рис. 8.29. Вертикальный цилиндрический резервуар объемом 50 тыс. м3 сплавающей крышей: 1 - кольцо , жесткости; 2 - рельсовый путь; 3 - катучая лестница;

4 - шахтная лестница; 5 - зазор между стенкой резервуара и понтоном; 6 - закрытые

отсеки понтона, 7 - плавающая крыша

48.

8.5. Вертикальные цилиндрические резервуары повышенногодавления

Рис. 8.30. Вертикальные цилиндрические резервуары повышенного давления

Резервуары повышенного давления применяются для хранения легкоиспаряющихся

нефтепродуктов, например бензина. Для эффективной борьбы с потерями бензина в

паровоздушной среде создается избыточное повышенное давление 10-70 кПа.

49.

Рис. 8.31. Вертикальный цилиндрическийрезервуар

повышенного

давления

со

сфероцилиндрической крышей

Крыша состоит из цилиндрических лепестков,

образующих поверхность, близкую к

поверхности вращения. Лепестки вальцуются

только в меридиональном направлении.

Между сфероцилиндрической поверхностью

и стенкой имеется торовая вставка, также

имеющая кривизну только в меридиональном

направлении.

50.

К резервуарам повышенногодавления относятся также

изотермические резервуары для

хранения при постоянной

отрицательной температуре

сжиженных газов, например жидкого

аммиака. Стенки и крыша двойные.

Крыша внутреннего резервуара

торосферическая, а наружного сферическая. В промежутке между

корпусами резервуара находится

Рис. 8.32. Изотермический резервуар объемом

20 тыс. м3 с двойной стенкой

теплоизоляция: плиты из стекловаты

между днищами и крышами,

изоляционные плиты на стенках, а

остальное пространство между

вертикальными стенками

заполняется перлитом плотностью

около 200 кг/м3.

51.

8.6. Горизонтальные цилиндрические резервуарыРис. 8.33. Горизонтальные цилиндрические резервуары

52.

Горизонтальныецилиндрические

резервуары предназначены

для хранения

нефтепродуктов под

избыточным давлением (до

0,2 МПа) и сжиженных газов

(под давлением до 1,8 МПа и

более). В таких резервуарах

при понижении температуры

возможен вакуум (до 0,1

МПа). Объем габаритных

резервуаров для

нефтепродуктов - до 100 м3,

для сжиженных газов - до

300 м3, толщина стенки 3 Рис. 8.34. Горизонтальный цилиндрический резервуар

36 мм, диаметр 1,4-4м,

длина 2-30 м.

53.

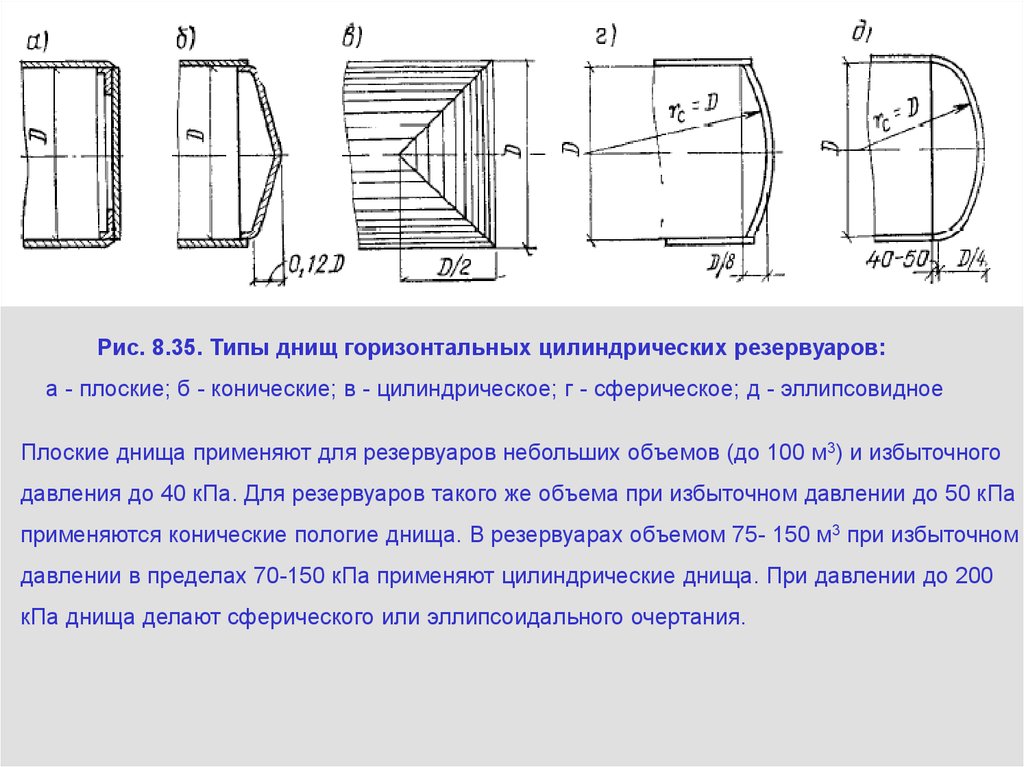

Рис. 8.35. Типы днищ горизонтальных цилиндрических резервуаров:а - плоские; б - конические; в - цилиндрическое; г - сферическое; д - эллипсовидное

Плоские днища применяют для резервуаров небольших объемов (до 100 м3) и избыточного

давления до 40 кПа. Для резервуаров такого же объема при избыточном давлении до 50 кПа

применяются конические пологие днища. В резервуарах объемом 75- 150 м3 при избыточном

давлении в пределах 70-150 кПа применяют цилиндрические днища. При давлении до 200

кПа днища делают сферического или эллипсоидального очертания.

54.

8.6. Сферические резервуарыСферические резервуары предназначены для хранения сжиженных газов под высоким

избыточным внутренним давлением (до 250 кПа). Объем их колеблется от 600 до 4000 м3

Рис. 8.36. Сферические резервуары

55.

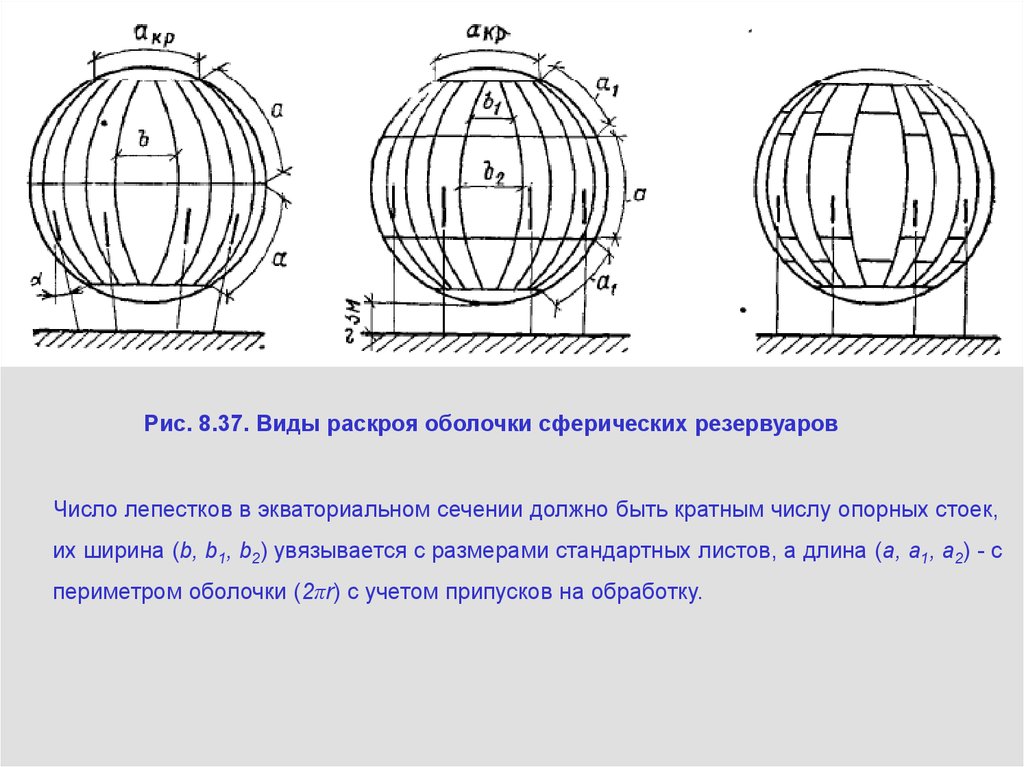

Рис. 8.37. Виды раскроя оболочки сферических резервуаровЧисло лепестков в экваториальном сечении должно быть кратным числу опорных стоек,

их ширина (b, b1, b2) увязывается с размерами стандартных листов, а длина (а, а1, а2) - с

периметром оболочки (2πr) с учетом припусков на обработку.

Промышленность

Промышленность